МИНИСТЕРСТВО ВЫСШЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДИМИТРОВГРАДСКИЙ ИНСТИТУТ ТЕХНОЛОГИИ, УПРАВЛЕНИЯ И ДИЗАЙНА

УЛЬЯНОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ПРОЕКТИРОВАНИЯ

ПРОИЗВОДСТВА ШЕРСТЯНОЙ ПРЯЖИ ПО

АППАРАТНОЙ СИСТЕМЕ ПРЯДЕНИЯ

Методическое пособие

для студентов специальности 280300

Составил: Поздняков А.В.

ДИМИТРОВГРАД 1999

УДК 677.076

Одобрено кафедрой прядения натуральных и химических волокон.

Одобрено редакционно-издательским советом Димитровградского института технологии, управления и дизайна

Поздняков А.В.

Технологический расчет по проектированию производства шерстяной пряжи по аппаратной системе прядения: Методическое пособие. Димитровград, 1999.- 60 с.; ил. 1, табл. 27, прил. 20.

Настоящее методическое пособие составлено в соответствии с программой курса «Основы проектирования предприятий отрасли» и предназначена для студентов специальности 280300. В данном пособии приводится методика, рекомендации и справочные данные к технологическому расчету производства шерстяной пряжи по аппаратной системе прядения.

ÓДИТУД, 1999.

ВВЕДЕНИЕ

Заключительным этапом подготовки специалистов в системе высшего образования является выпускная работа или дипломное проектирование. Дипломному проектированию, как правило, предшествует преддипломная практика. Перед началом практики студентам выдаются задания на дипломное проектирование. Тематика заданий может быть самой разнообразной. Это строительство нового предприятия, реконструкция или техническое перевооружение действующих цехов или всего прядильного производства и т.п.

Разнообразие задания обуславливается ассортиментом вырабатываемой пряжи, ткани, мощностью предприятия и рядом дополнительных факторов, которые должны быть учтены при разработке проекта.

Дипломный проект обычно состоит из двух основных частей – технологической и организационно-экономической. Кроме того, в проекте должны быть разработаны общеинженерные части – строительная, вентиляция и кондиционирование воздуха, механизация производственных процессов, безопасность жизнедеятельности.

При разработке любого задания следует стремиться к тому, чтобы проектируемое предприятие обеспечивало выпуск заданного количества продукции высокого качества при улучшенных условиях труда и наименьших его затратах, с более высокими технико-экономическими показателями работы предприятия. В проекте должны приниматься также решения, которые опирались бы не только на существующий уровень развития техники и технологии, но и на перспективные направления их развития.

Дипломный проект (выпускную работу) студенты выполняют в виде пояснительной записки и графического материала, которые должны быть выполнены в соответствии с требованиями ГОСТов и стандартов [1.2].

Пояснительную записку рекомендуется излагать в следующей последовательности: реферат; содержание; введение (экономическое обоснование работы); технологическая часть; строительная часть; механизация технологических процессов; вентиляция, отопление, кондиционирование воздуха; безопасность жизнедеятельности; организационно-экономическая часть; заключение; список используемой литературы; приложение.

В графический материал проекта входят: генеральный план предприятия; поэтажные планы расположения оборудования в производственном корпусе, где показаны средства механизации, бытовые и складские помещения, средства кондиционирования воздуха и вентиляции в производственных помещениях; схемы, чертежи, графики иллюстрирующие средства механизации, изменения температурно-влажностного режима в производственных помещениях, организационно-экономическую часть проекта.

Дипломный проект (выпускную работу) студенты защищают перед государственной комиссией, которая присваивает выпускникам соответствующую квалификацию.

Дипломный проект (выпускную работу) студенты выполняют самостоятельно, под руководством консультантов по каждой части проекта.

Задача настоящего пособия – показать порядок и содержание технологической части проекта, показать методику расчетов, ознакомить с основными литературными источниками, которыми следует пользоваться, и направлениями развития техники и технологии шерстопрядильного производства. Выпускники должны подходить к заданию творчески и вправе принимать новые формы и методы расчетов.

1. Характеристика тканей, пряжи и сырья

1.1. Характеристика тканей

В соответствии с полученным заданием, студенты в период преддипломной практики должны изучить проектируемую ткань и отразить в пояснительной записке следующие характеристики ткани: из какой пряжи выработана ткань – чистошерстяная или смешанная, однониточная или крученая, обычной или фасонной крутки, суровой или крашеной в волокне; из какой шерсти вырабатывалась пряжа и какие химические волокна использовались в смеси с шерстью; имеются ли в нитях основы или утка прикрученные хлопчатобумажные и химические нити; каков внешний вид ткани (гладкокрашеная, меланжевая, с просновками, пестротканая и т.п.), ворсовая или безворсовая; пальтовая или костюмная. Без знаний подробной характеристики ткани и ее составляющих нельзя в дальнейшем наметить план переходов производства пряжи. В качестве наглядности рекомендуется приложить образцы проектируемой ткани.

Наряду с общими характеристиками на ткань существуют технические условия в которых отражены те или иные свойства ткани, которым она должна удовлетворять в соответствии с запросами потребителя. Технические условия на ткань рекомендуется показать в форме таблицы 1.1.

Таблица 1.1

Характеристика тканей (технические условия на ткань)

| № п/п |

Показатель

и его размерность

|

Обозначение |

Артикул ткани |

| А |

Б |

| Норма |

Отклонение |

Норма |

Отклонение |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1. |

Наименование ткани |

| 2. |

Поверхностная плотность, г/м2

|

| 3. |

Ширина ткани, см |

Н |

Продолжение таблицы 1.1.

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 4. |

Разрывная нагрузка: Н

по основе

по утку

|

Ро

Ру

|

| 5. |

Удлинение при разрыве, %

по основе

по утку

|

Уо

Уу

|

| 6. |

Содержание шерстяного

волокна, %

|

| 7. |

Содержание жировых

веществ, %

|

| 8. |

Переплетение нитей основы и утка |

Для получения готовой ткани с заданными свойствами заранее разрабатывают заправочный расчет суровой ткани. Техническое условие и заправочные расчеты являются исходной технической документацией, на основе которой осуществляется дальнейший технологический расчет. Заправочный расчет связывает воедино заправочные параметры с технологическими свойствами сырья.

Заправочный расчет ткани студенты должны выполнить на предприятии во время прохождения практики, и все вопросы, возникающие при выполнении заправочного расчета должны быть согласованы и решены с диссенаторами фабрики.

Заправочные показатели суровой ткани рекомендуется представить в форме таблицы 1.2.

Таблица 1.2

Заправочные показатели суровой ткани

| № п/п |

Наименование показателя

и его размерность

|

Обозначение |

Артикул |

| А |

Б |

| 1 |

2 |

3 |

4 |

5 |

| 1. |

Заправочная ширина ткани по берду, м |

в |

| 2. |

Число нитей в основе

Основных

Кромочных

Общее

|

no

nк

nо

+ nк

|

| 3. |

Число уточных нитей на 1 м суровой ткани |

nу

|

Продолжение таблицы 1.2.

| 1 |

2 |

3 |

4 |

5 |

| 4. |

Линейная плотность нитей, текс

Основных

Кромочных

Уточных

|

То

Тк

Ту

|

| 5. |

Уработка основы в ткачестве,

% длины основы

|

а |

| 6. |

Усадка (-) или притяжка (+) суровой ткани в отделке, % |

±d |

| 7. |

Снижение массы суровой ткани

в отделке, %

|

С |

| 8. |

Масса погонного метра готовой ткани, г |

Q |

Взаимосвязь между основными заправочными показателями суровой ткани проверяется по следующей балансовой формуле

Мс

= Мо

+ Мк

+ Му

, (1.1)

где Мс

– масса суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Мо

– масса основной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Мк

– масса кромочной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Му

– масса уточной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г.

Используя данные таблиц 1.1 и 1.2 рассчитывают основные заправочные показатели:

Мс

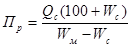

=  ; (1.2) ; (1.2)

Мо

=  ; (1.3) ; (1.3)

Мк

=  ; (1.4) ; (1.4)

Му

=  ; (1.5) ; (1.5)

где: g - выход готовой ткани из суровой по массе

g =  ; (1.6) ; (1.6)

b - выход готовой ткани из суровой по длине

b =  ; (1.7) ; (1.7)

a - коэффициент уработки основы в ткачестве

a =  . (1.8) . (1.8)

Подставляя соответствующие данные заправочного расчета в формулы (1.2 ¸ 1.8), устанавливают наличие равенства между правой и левой частями в уравнении (1.1).

Если равенство соблюдается, заправочный расчет сделан правильно и его можно принимать для дальнейших расчетов. Если равенства нет, заправочный расчет необходимо корректировать. При расхождении левой и правой частей менее чем на 1% заправочные данные можно корректировать за счет изменения выхода готовой ткани из суровой.

При большем расхождении необходимо проанализировать показатели уработки основы в ткачестве, усадку или притяжку суровой ткани. Если показатели соответствуют заправочному расчету, то меняют число нитей по утку или основе.

1.2. Характеристика пряжи и ровницы

В связи с большим ассортиментом суконных тканей и сырьевого их состава на аппаратную пряжу для ткацкого производства не разработаны государственные стандарты. Поэтому на каждом предприятии применительно к тканям разрабатывают технические условия на пряжу, удовлетворяющие требованиям, предъявляемые к тканям.

Но тем не менее существуют отраслевые стандарты (ОСТ) на пряжу аппаратную для ткацкого производства [3] и ковровых изделий [4]. Следует иметь в виду, что на аппаратную пряжу для трикотажного производства действует ГОСТ [5].

Учитывая вышеизложенное и принимая во внимание имеющиеся ОСТы, ГОСТы необходимо во время преддипломной практики взять необходимые данные по характеристике пряжи на предприятии. Характеристику пряжи рекомендуется отразить в форме таблицы 1.3.

Таблица 1.3

Технические требования к пряже

| № п/п |

Наименование показателя и его размерность |

Значение показателя |

| основа |

уток |

| 1 |

2 |

3 |

4 |

| 1. |

Вид пряжи и назначение |

| 2. |

Линейная плотность пряжи, текс |

| 3. |

Допускаемые отклонения кондиционной линейной

плотности от номинальной, %

|

| 4. |

Сорт пряжи |

| 5. |

Разрывная нагрузка одиночной нити, не менее:

абсолютная, гс

относительная, гс/текс

|

| 6. |

Удлинение, % |

Продолжение таблицы 1.3.

| 1 |

2 |

3 |

4 |

| 7. |

Коэффициент крутки (по тексу) |

| 8. |

Допускаемое отклонение коэффициента крутки, % не более: |

| 9. |

Коэффициент вариации, % не более:

по линейной плотности при испытании пасмой

по разрывной нагрузке при испытании одиночной пряжи

|

| 10. |

Содержание шерстяного волокна в пряже, % не менее |

| 11. |

Нормированная (кондиционная) влажность пряжи, % |

| 12. |

Содержание жира в пряже, % не более |

Характеристику аппаратной ровницы следует изложить в форме таблицы 1.4 согласно техническим условиям предприятия или нормам технологического режима производства шерстяной пряжи (аппаратное прядение) [6]. Аналогичную информацию можно взять из приложения 21.

Таблица 1.4

Технические требования к аппаратной ровнице

| № п/п |

Наименование показателей |

Значение

показателей

|

| основа |

уток |

| 1. |

Линейная плотность ровницы, текс |

| 2. |

Допустимое число средних мушек в 1 г ровницы |

| 3. |

Коэффициент вариации ровницы (общий) по массе отрезков, %

длиной: 30 мм

100 мм

1000 мм

|

| 4. |

Допустимые значения неравномерности кружков ровницы по массе, %

отклонение кружков

коэффициент вариации кружков по массе

разность масс обоих половин бобины

разность между массой одной бобины и средней массы

всех бобин

|

1.3. Предварительный состав смеси.

Характеристика компонентов смеси

Выбор состава смеси является ответственным этапом, так как состав смеси определяет не только технологические показатели производства пряжи, но и экономические. Поэтому при выборе состава смеси следует в первую очередь руководствоваться опытом работы предприятия и знаниями, полученными в процессе обучения.

Принятые рецепты смесей для выработки заданного ассортимента будут считаться ориентировочными, поскольку требуют проверки их на прядильную способность. Предварительный состав смеси, рекомендуется представить в форме таблицы 1.5.

Таблица 1.5

Предварительный состав смеси

| № п/п |

Наименование компонентов смеси |

Процентное

содержание

|

Цена 1 кг,

руб.

|

1.

2.

…

n

|

a1

a2

a…

an

|

| 100 % |

На основании принятого состава смеси дается подробная характеристика каждого компонента в отдельности. Характеристику компонентов следует излагать в произвольной форме в соответствии с ГОСТами на натуральную шерсть [7,8,9], химические штапельные волокна [10,11,12, 13] и ОСТа на отходы шерстяной промышленности [14]. Характеристика должна отражать все необходимые технологические свойства того или иного компонента смеси и позволяла бы использовать их в дальнейших расчетах пояснительной записки.

2. Выбор тонины и длины химических волокон.

Проверка прядильной способности смеси

2.1. Выбор тонина и длины химических волокон

Наличие химических волокон в смесях оказывает весьма значительное влияние не только на качественные показатели готового товара, но и на технико-экономические показатели всего производства от смеси до готового изделия.

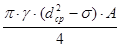

Для того, чтобы добиться наивысших технико-экономических показателей при переработке химических волокон в смесях с шерстью необходимо правильно и рационально подойти к выбору тонины и длины химических волокон. Выбор тонины и длины химических волокон следует вести по методике В.И. Гусева, которая подробно изложена в учебнике [15]. Согласно этой методике диапазон тонины химических волокон, который необходимо вкладывать в проектируемую смесь определяется по двум параметрам

Т1

=  (2.1) (2.1)

Т2

=  (2.2) (2.2)

где: Т1

, Т2

– соответственно максимальная и минимальная тонина химического волокна; dср

– средняя тонина волокна шерсти, мкм; s

- среднее квадратическое отклонение волокон шерсти по тонине, мкм; g - плотность смешиваемого химического волокна, г/см3

; А – поправочный коэффициент, учитывающий неравномерность химических волокон по тонине, мкм, А = 0,90¸0,95.

Значения показателей dср

, s

- приведены для различных видов шерсти в справочнике по шерстопрядению [16], в приложении 1. Значение показателя плотности g, для различных видов волокон приведены в приложении 3.

Диапазон длины химических волокон определяют из следующих выражений:

L1

= Lср

× К1

× К2

; (2.3)

L2

= Lср

+ s

+ n × l. (2.4)

где: L1

, L2

- соответственно минимальная и максимальная длина химического волокна, мм; Lср

– средняя длина волокон шерсти, мм; s

- среднее квадратическое отклонение длины волокон шерсти, мм; l – классовый промежуток длины волокон в диаграмме распределения:

l = 10 мм; n – число классовых промежутков; для тонкой шерсти n = 0, для полутонкой шерсти n = 1 и для неоднородной шерсти n = 1¸3; К1

– коэффициент, учитывающий степень неровноты штапельного волокна по длине, К1

= 1,05¸1,10; К2

– коэффициент, учитывающий степень укорочения длины волокон в зависимости от метода кардочесания; вида волокон, прочности, долевого содержания.

- При раздельном кардочесании К2

= 1,026¸1,146;

- При совместном кардочесании К2

= 1,029¸1,247.

Значения показателей Lср

и s

для различных волокон шерсти приведены в учебнике [17], в приложении 2.

Произведя необходимые расчеты по формулам 2.1, 2.2, 2.3, 2.4, выбирают с использованием ГОСТов [10,11, 12,13] и приложения 3 необходимую тонину и длину штапельного волокна, выпускаемого промышленностью.

2.2. Проверка прядильной способности проектируемой смеси

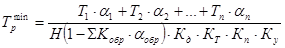

Прядильную способность смесей и отдельных ее компонентов в аппаратном прядении шерсти принято характеризовать наименьшей расчетной линейной плотностью, резервом прядильной способности, выходом пряжи из смеси. Для расчета наименьшей линейной плотности используют формулу предложенную В.Е. Гусевым.

, (2.5) , (2.5)

где Н – поправочный коэффициент, учитывающий повышение прядильной способности в зависимости от уровня техники прядения, Н = 1,2; Кобр

– понижающий коэффициент используемого обрата; aобр

– доля обрата в смеси; Т1

, Т2

, Тn

– минимальная линейная плотность пряжи, выработанная в отдельности из n-го компонента. Значения Т1

, Т2

, Тn

и значения Кобр

следует брать из приложения 4; an

– доли участия компонентов натуральной шерсти, химических волокон и отходов гребенного прядения; Кд

, КТ

, Кп

, Ку

– соответственно коэффициенты, учитывающие влияние длины, толщины, прочности, удлинения химических волокон. Значения этих коэффициентов установлены только для шерсти 64к

в смеси с химическими волокнами (вискозные волокна) [25]. Поэтому в расчетах при использовании других видов волокон значения этих коэффициентов следует считать равными 1.

Резерв прядильной способности смеси (R) сопоставляет расчетную наименьшую линейную плотность пряжи  с фактической линейной плотностью Тф

, которую намечается вырабатывать из смеси в соответствии с технической заправкой ткани. с фактической линейной плотностью Тф

, которую намечается вырабатывать из смеси в соответствии с технической заправкой ткани.

R =  , (2.6) , (2.6)

Для расчета  следует использовать формулу (2.5) и приложение 4. следует использовать формулу (2.5) и приложение 4.

Минимальную линейную плотность пряжи можно рассчитать исходя из средней линейной плотности волокон смеси и числа волокон в поперечном сечении пряжи. Установлено, что неровнота по линейной плотности, отвечающая требованиям стандарта при приемлемом уровне обрывности, обеспечивается при числе волокон в поперечном сечении:

- для гребенной пряжи – 40;

- для аппаратной пряжи – 100.

Среднюю линейную плотность волокон смеси рассчитывают по формуле А.А. Синицина.

Тср

= Т1

×a1

+ Т2

×a2

+ …+ Тn

×an

. (2.7)

Значение линейной плотности n-го компонента определяют из следующего выражения

Т =  , (2.8) , (2.8)

где dср

– средний диаметр рассматриваемого компонента, мкм. Значения dср

берут из приложения 1 или справочника [16], g - плотность рассматриваемого компонента, г/см3

.

Рассчитав таким образом значения линейной плотности для каждого компонента, находят Тср

.

Минимальную линейную плотность для аппаратной пряжи определяют по следующему выражению

= Тср

× 100. (2.9) = Тср

× 100. (2.9)

Считается, что с достаточной степенью точности, прядильная способность смесей может быть определена через базовую линейную плотность пряжи. Методика определения Тб

подробно изложена в методических указаниях [18].

Резерв прядильной способности должен быть не менее 15 %, так как при меньшем резерве процесс прядения может протекать с повышенной обрывностью. Величина резерва выше 30 % указывает на недостаточное использование прядильной способности смеси.

Для расчета выхода пряжи из смеси (Всм

) используют уравнение А.А. Синицина.

Всм

= В1

×a1

+ В2

×a2

+ … + Вn

×an

(2.10)

где В1

, В2

, … Вn

– выход пряжи из отдельно взятого компонента.

Значения коэффициента В1

, В2

… Вn

берут используя приложение [4]. Полученные результаты сравнивают с выходами базового предприятия и с выходами определяемые временными отраслевыми нормами выходов пряжи из сырья [19], приложение 19. Если полученные результаты соответствуют нормативам или лучше, то данный состав смеси принимают за основу.

В случае, если в смеси используют бораты своего производства, то расчет выхода пряжи из смеси проводят по формуле (2.11).

(2.11) (2.11)

где bобр

– понижающий коэффициент используемого обрата; aобр

– доля обрата в смеси.

Значения bобр

различных видов обратов приведены в приложении 4.

3.

Планы переходов и нормы потерь волокна по

переходам производства аппаратной пряжи

Разработка планов переходов и норм потерь по переходам является ответственным этапом работы над проектом. От правильной разработки этой части проекта зависят технико-экономические показатели проектируемого производства.

3.1.

Планы подготовки компонентов смеси

При разработке планов подготовки компонентов смеси следует руководствоваться нормами технологического режима производства шерстяной пряжи [6], где приведены различные варианты планов обработки волокнистых материалов в зависимости от их состояния. Аналогичная информация приводится в справочнике по шерстопрядению [16], в приложении 5. Используя справочный материал и опыт работы базового предприятия позволит правильно подойти к разработке планов подготовки компонентов к смешиванию.

Нормы потерь натуральной шерсти при подготовке ее к смешиванию следует принимать согласно действующей нормативной документации [19], а также можно использовать данные представленные в приложении 6. План переходов с указанием норм потерь сырья при обработке рекомендуется представить в форме таблицы 3.1.

Другие виды потерь сырья при подготовке различных компонентов к смешиванию представлены выше по тексту настоящего пособия.

Таблица 3.1

Планы подготовки компонентов смеси

и нормы потерь волокна по переходам

| № п/п |

Вид сырья и план его обработки |

Нормы потерь

волокна, %

|

1.

2.

3.

|

Шерсть натуральная (вид шерсти, ее качество и состояние)

План ее подготовки (наименование последовательных

технологических операций)

Химические волокна (вид химического волокна и его линейная плотность )

План подготовки химического волокна

Обраты производства (вид обрата)

План подготовки обрата

|

Отходы в крашении определяют в процентах массы шерсти, поступающей в крашение:

- натуральная шерсть – 0,9 %

- отсортировки и низшие сорта – 1,1 %

- гребенной очес – 0,7 %

Штапельные химические волокна, суровые и крашеные в массе, перед вложением в смесь подвергаются расщипыванию и эмульсированию. Отходы при этом составляют 0,5 % массы волокна, расходуемого со склада. Если суровое волокно подвергается окрашиванию в своем производстве, то потери волокна возрастают на 0,7 % и составят 1,2 %.

Нормы потерь сырья для восстановленной шерсти при предварительной подготовки ее к смешиванию принимают в размере 3 % от ее складской массы.

Нормы потерь сырья при подготовке камвольных и суконных обратов (в процентах к массе поступающего в обработку сырья) следующие:

- Карбонизация ч/ш гребенных очесов

Подготовка концов пряжи:

- камвольных

- суконных

Подготовка:

- очеса аппаратного

- сдира аппаратного

- лома ровничного

- выпадов из-под трепальных и обезрепеивающих машин

- выпадов из под щипальных машин

- сукновального сбоя

- промывного, ворсовального и красильного

|

15,0

8,0

10,0

35,0

45,0

0,5

25,0

15,0

35,0

12,0

|

3.2.

Расщипывание и эмульсирование смесей

Операции расщипывание и эмульсирование компонентов смеси обычно совмещают и выполняют на участке смешивания поточной линии. Поточная линия представляет собой ряд машин и механизмов связанных между собой непрерывностью технологического процесса. Чтобы правильно понять и грамотно выбрать оборудование входящее в состав поточной линии необходимо воспользоваться опытом работы базового предприятия и существующими типовыми поточными линиями, состав которых и последовательность расположения механизмов представлены в литературе [16, 20]. Важным моментом в процессе приготовления смесей является процесс замасливания и эмульсирования. От правильности выполнения данного процесса во многом зависит как будет протекать процесс чесания и прядения, какого качества будет ровница и пряжа, какое количество угаров при этом будет образовываться. В связи с этим, руководствуясь опытом работы базового предприятия, группой перерабатываемой смеси (приложение 8) и справочной литературой [6, 16], приложением 7, выбирают состав замасливающих эмульсий. Доза внесения замасливающей эмульсии так же определяет нормализацию технологического процесса. Процент эмульсии, вносимый в перерабатываемую смесь рассчитывают по формуле

Э =  (3.1) (3.1)

где Р – необходимая доза жирового компонента в составе эмульсии, %; q – суммарное содержание жировых компонентов в эмульсии.

Для аппаратных смесей необходимая доза жирового компонента колеблется в пределах Р = 3,6¸10 % и зависит главным образом от длины перерабатываемого шерстяного волокна и его содержания в смеси. Чем короче шерстяное волокно и больший процент его в смеси, тем больший процент жирового компонента должен находиться в составе эмульсии.

При вложении в смеси более 30 % вискозного волокна, 30-40 % нитронового волокна и более 40 % лавсанового волокна, следует применять раздельное замасливание шерсти и химических волокон.

Средний расход эмульсии к массе смеси составляет 20¸30 %.

Следует заметить, что увеличение массы смеси после эмульсирования не учитывается в дальнейших расчетах.

Выход смеси после расщипывания рассчитывают только с учетом отходов при расщипывании и смешивании (табл. 3.2). Количество образуемых отходов зависит от группы перерабатываемой смеси.

Группу смеси устанавливают согласно приложения 8.

Таблица 3.2

Нормы отходов при расщипывании и смешивании,

процент массы сухой смеси

| Группа смеси |

Выпады |

Безвозвратные угары |

Всего отходов |

| 1, 1а, 2а, 2б |

0,3 |

0,2 |

0,5 |

| 3, 4а, 4б, 5, 6а, 6б, 7, 8а, 8б, 9, 10а,10б |

0,3 |

0,3 |

0,6 |

| 11а,11б |

0,3 |

0,45 |

0,75 |

3.3.

Отходы в кардочесании и прядении

Отходы в кардочесании исчисляют в процентах массы сухой и расщипанной смеси, в прядении – в процентах массы ровницы. При установлении норм отходов учитывают группу перерабатываемой смеси и используя литературный источник [19] или приложение 9 устанавливают нормы потерь волокна по видам в кардочесании и прядении, представляя их в виде таблиц 3.3 и 3.4.

Таблица 3.3

Нормы потерь волокна в чесании

| Артикул |

Группа смеси |

Лом

ровничный

|

Очес

Аппаратный

|

Сдир |

Сбор с полочек |

Безвозвратные потери |

Итого |

Выход ровницы из смеси |

Таблица 3.4

Нормы потерь волокна в прядении

| Артикул |

Группа смеси |

Концы

ровницы

|

Мычка из мычкосборника |

Концы пряжи |

Подметь |

Безвозвратные потери |

Итого отходов |

Выход пряжи из смеси |

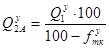

Выход пряжи (hпр

) из смеси по каждому артикулу определяют путем умножения выхода ровницы (hр.с.

) из смеси на выход пряжи из ровницы (hп.р.

).

hпр

= hр.с.

×hп.р.

3.4.

Отходы в ткацком производстве

Для определения количества вырабатываемой пряжи для заданного объема готовых тканей необходимо знать нормы отходов по переходам ткацкого производства. Эти нормы исчисляют в процентах массы пряжи, расходуемой со склада, в зависимости от линейной плотности пряжи и типа используемых станков [19], приложение 10. Нормативные значения потерь по переходам ткацкого производства рекомендуется записать в форме таблицы 3.5.

Таблица 3.5

План переходов и нормы потерь в ткацком производстве

| № п/п |

Наименование переходов производства |

Нормы отходов пряжи, расходуемой со склада |

| Основа |

Уток |

| Однониточная |

крученая |

однониточная |

крученая |

1.

2.

3.

…

…

|

| Всего: |

|

|

|

|

4.

Расчет часовой выработки пряжи

Порядок расчета часовой выработки пряжи зависит от характера задания мощности проектируемого предприятия. Во всех случаях задания мощности прежде всего следует принять режим работы предприятия и определить число рабочих часов в году (К). При проектировании нового предприятия рекомендуется двухсменный режим с продолжительностью 8 часов в смену или 4154 часа в год. При реконструкции действующего предприятия необходимо опираться на опыт работы предприятия, его производственный объем продукции и место, занимаемое в рыночных отношениях. Рассмотрим возможные варианты задания мощности.

Вариант 1.

Мощность производства задана в тоннах пряжи, вырабатываемой в год, указаны ассортимент пряжи и ее линейная плотность. Часовая выработка пряжи каждого вида, кг/час, будет определяться из соотношения (4.1) .

Qч

=  (4.1) (4.1)

где Qг

– годовая выработка пряжи заданной линейной плотности, тонн; К – число рабочих часов в году.

Вариант 2.

Мощность производства задана в погонных метрах готовой ткани (Lг

), вырабатываемых в год , указаны ассортимент тканей (артикул А и Б)и доля ткани каждого артикула (a1

и a2

).расчеты часовой выработки пряжи следует вести в следующем порядке: (табл. 4.1)

Таблица 4.1

Расчет часовой выработки одиночной пряжи в час

Показатель

и его размерность

|

Артикул ткани |

| А |

Б |

| Основа |

Уток |

Основа |

Уток |

| 1. Доля ткани в общем объеме производства |

a1

|

a2

|

2. Количество ткани,

вырабатываемое в год, м

|

L1

= a1

× Lг

|

L2

= a2

× Lг

|

| 3. Число рабочих часов в году |

К |

К |

| 4. Количество ткани, выработанной за 1 час, м |

Lч1

=  |

Lч2

=  |

| 5. Масса пряжи в суровой ткани, расходуемой на 1 п.м. готовой ткани, кг |

Мо1

|

Му1

|

Мо2

|

Му2

|

| из балансной формулы |

| 6. Масса пряжи в суровой ткани, вырабатываемой за 1 час, кг |

|

|

|

|

| 7. Количество отходов пряжи в ткацком производстве, % |

|

|

|

|

| 8. Масса однониточной пряжи, вырабатываемой за 1 час прядильным производством, кг |

|

|

|

|

Вариант 3.

Мощность производства задана числом установленных прядильных веретен (N), указан ассортимент. Расчет рекомендуется вести в следующем порядке:

а

. Выбирают прядильную машину (тип, марку) и приводят ее характеристику.

Для выработки аппаратной пряжи используют кольцевые прядильные машины преимущественно отечественного производства. Наибольшее распространение нашли прядильные машины выпускаемые заводом "Текстильмаш" (г. Кострома). К ним относятся машины безболонного прядения ПБ -114 Ш1 и ПБ –132 Ш. Техническая характеристика их приведена в (приложении 11). Эти машины соответствуют современному уровню техники и их следует принимать при разработке проекта по производству аппаратной пряжи.

Машины ПБ –114 Ш1 рекомендуется использовать для выработки пряжи линейной плотности от 45 до 165 текс, а машины ПБ –132 Ш – для пряжи от 125 до 400 текс.

б.

Выбирают и обосновывают технологические параметры заправки прядильной машины.

Выбор технологических параметров заправки прядильной машины зависит от вида перерабатываемого сырья, толщины вырабатываемой пряжи и требований, предъявляемых к ее качеству. Поэтому получение высококачественной пряжи, отвечающей требованиям (ТУ) или ОСТу связано с правильностью выбора технологических параметров заправки машины. Основываясь на опыт работы базового предприятия и нормы технологического режима выбирают необходимые заправочные параметры.

Объем пряжи на початке, плотность намотки, скорость выпуска и ряд других показателей принимают согласно норм технологического режима [6, 16], (приложение 12).

Вытяжка на прядильных машинах зависит главным образом от группы перерабатываемой смеси и согласно норм имеет следующие значения:

| Группа смеси |

Величина вытяжки |

I, III

II, IV, VI

V, VII

VIII

IX, X, XI

|

1,7 – 2,0

1,8 – 2,5

1,6 – 1,9

1,7 – 1,8

1,5 – 1,7

|

Коэффициент крутки устанавливают в зависимости от назначения пряжи (табл. 4.2).

Таблица 4.2

Зависимость коэффициента крутки пряжи от ее вида и назначения

| Вид пряжи |

Назначение пряжи |

Значение коэффициента крутки (aт

) |

основа

уток

|

Сукно, драп (ворсовая ткань) |

40-44

23-28

|

основа

уток

|

Трико, шевиоты (открытый ткацкий рисунок) |

44-46

30-37

|

основа

уток

|

Крученая пряжа для ткачества |

25-28 |

в.

Рассчитывают КПВ и КРО. Определяют расчетную производительность веретена.

Коэффициент полезного времени работы машины (КПВ) и коэффициент работающего оборудования (КРО) рассчитывают по методике [21].

Выбранные параметры записываются в таблицу 4.3 а на их основе рассчитывается расчетная производительность веретена в час.

Таблица 4.3

Выбор и расчет технологических параметров прядильной машины

| № п/п |

Наименование компонента |

Обозначение или расчетная формула |

Артикул |

| А |

Б |

| основа |

уток |

основа |

уток |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1. |

Линейная плотность ровницы, текс |

Тр

|

| 2. |

Линейная плотность пряжи, текс |

Тпр

|

| 3. |

Вытяжка на прядильной

машине

|

Е |

| 4. |

Диаметр початка, см |

Дп

|

| 5. |

Средний диаметр патрона,

см

|

dср

|

| 6. |

Высота початка, см |

Н |

| 7. |

Высота верхнего

конуса початка, см

|

h |

продолжение табл. 4.2

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 8. |

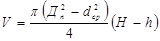

Объем пряжи на початке, см3

|

|

| 9. |

Плотность намотки пряжи, г/см3

|

g |

| 10. |

Масса пряжи на початке, г |

Q = V ×g |

| 11. |

Длина нити на початке, м |

|

| 12. |

Коэффициент крутки пряжи |

aт

|

| 13. |

Крутка пряжи, кр/м |

|

| 14. |

Скорость выпуска пряжи, м/мин |

uв

|

| 15. |

Коэффициент укрутки пряжи |

Ку

» 0,96 ¸ 0,98 |

| 16. |

Скорость наматывания

пряжи, м/мин

|

uн

= uв

× Ку

|

| 17. |

Частота вращения веретен, мин –1

|

nв

= uн

× К |

| 18. |

Теоретическая производительность одного веретена, кг/час |

|

| 19. |

Коэффициент полезного времени работы машины |

КПВ |

| 20. |

Коэффициент работающего оборудования |

КРО |

| 21. |

Коэффициент использования машины |

КИМ = КПВ × КРО |

| 22. |

Расчетная производительность одного веретена, кг/час |

Прасч

= Пт

× КИМ |

Пр

о

|

Пр

у

|

Расчет часовой выработки однониточной пряжи в час ведется по следующей методике:

- определяется число потребных веретен для выработки за 1 час 100 кг пряжи

n1

= 100/Пр

1

; n2

= 100/Пр

2

;

- число веретен, требуемых для выработки за 1 час 100 кг обезличенной пряжи

nо

= a1

×n1

+ a2

× n2

;

- масса обезличенной пряжи, кг, вырабатываемой за 1 час при установленных веретенах (N)

Qo

=

- масса пряжи каждого вида, вырабатываемой за 1 час

Q1

= Qo

×a1

, Q2

= Qo

×a2

- число веретен, установленных для выработки пряжи каждого вида

n1

у

=  , n2

у

= , n2

у

=  ; ;

- расчетное число машин для выработки пряжи каждого вида

nм1

=  , nм1

= , nм1

=  , ,

где m – число веретен на машине.

Число веретен на машине для выработки аппаратной пряжи принимают 240 или 300 в зависимости от линейной плотности вырабатываемой пряжи, нормы обслуживания и опыта работы предприятия.

Расчетное число машин для выработки пряжи каждого вида, как правило, получается не целое. В этом случае следует округлить число машин до целого числа и произвести коррекцию производительности веретена следующим образом:

- принятое число машин (целое число)

nм

о

– число машин для выработки основной пряжи;

nм

у

– число машин для выработки уточной пряжи;

- корректированная производительность одного веретена, кг/час.

. .

Полученная таким образом производительность одного веретена закладывается в расчет технологических параметров прядильной машины (табл. 4.2).

Вариант 4.

Мощность задана числом установленных чесальных аппаратов (М), указан ассортимент (a1

+ a2

= 1). Расчет рекомендуется вести в следующем порядке:

а.

Выбирают чесальный аппарат (тип, марку) и приводят его характеристику.

Для производства аппаратной ровницы используют различные кардочесальные аппараты как отечественного, так и зарубежного производства. Отличает эти аппараты прежде всего производительность, габариты, назначение.

В связи с этим при выборе чесального аппарата необходимо учитывать характер перерабатываемой смеси, ее состав, тонину и длину волокон, состояние смеси, ее засоренность, а также линейную плотность пряжи, которую предстоит вырабатывать, вытяжку на прядильной машине, тип прядильной машины на которой будет перерабатываться ровница.

Во всех случаях при выборе чесального аппарата необходимо стремиться к тому, чтобы при высоком качестве прочеса и ровницы получить возможно большую производительность аппарата.

В приложении 13, справочнике [16] приведены характеристики чесальных аппаратов различных марок.

б.

Выбирают и обосновывают технологические параметры заправки аппарата.

Выбор технологических параметров заправки кардочесального аппарата связан непосредственно с конструктивными особенностями принятого аппарата и зависит от вида перерабатываемого сырья.

Поэтому при выборе технологических параметров следует руководствоваться технической характеристикой аппарата и нормами технологического режима.

Так ширина делительных ремешков на каретке чесального аппарата (в

р

) и число ремешков (mр

) зависит главным образом от толщины вырабатываемой ровницы и рабочей ширины кардочесального аппарата. Возможные варианты числа ремешков и их ширина представлены в приложении 13.

Согласно технической характеристики принятого аппарата выбирают частоту вращения главного барабана ровничной машины.

Важным заправочным параметром кардочесального аппарата является загрузка от питания (aп

). От ее величины зависит качество прочеса и производительность аппарата. Поэтому величину загрузки (aп

) рекомендуется выбирать согласно норм [6] и опыта работы предприятия. Нормативные загрузки (aп

) представлены в таблице 4.4.

Таблица 4.4

Значение питающей загрузки aп

выпускного главного

барабана чесального аппарата, г/м2

Марка

Аппарата

|

Группа смеси |

| I |

II |

III |

VI |

V |

VI |

VII |

VIII |

XI |

X |

XI |

| Трехпрочесные односъемные |

Ч-31-Ш, CR-24

Ч-31-Ш4,

|

0,48 |

0,55 |

0,50 |

0,58 |

0,6 |

0,65 |

- |

- |

- |

- |

- |

| Двухпрочесные односъемные |

Ч-224Ш,

CR-322

|

- |

- |

- |

- |

0,64 |

0,70 |

0,76 |

1,00 |

0,76 |

0,82 |

0,76 |

| Двухпрочесные двухсъемные |

| Ч-22-Ш, Текстима Н-253 и другие |

- |

- |

- |

- |

0,64 |

0,70 |

0,79 |

0,91 |

0,79 |

0,82 |

0,79 |

Примечание: 1. Если смесь содержит 70 % и более химических волокон, то значение aп

могут быть повышены на 10%.

в.

Рассчитывают КПВ,КРО, определяют расчетную производительность аппарата для ровницы каждого вида.

Коэффициент полезного времени (КПВ) и коэффициент работающего оборудования (КРО) рассчитываются по методике экономической части дипломного проекта [22].

Последовательный выбор заправочных данных и технологический расчет кардочесального аппарата рекомендуется вести в форме таблицы 4.5.

Таблица 4.5

Выбор и расчет технологических параметров

кардочесального аппарата

| № п/п |

Наименование компонента |

Обозначение или расчетная формула |

Артикул |

| А |

Б |

| основа |

уток |

основа |

уток |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1. |

Линейная плотность пряжи, текс |

Тпр

|

| 2. |

Вытяжка в прядении |

Е |

| 3. |

Линейная плотность ровницы, текс |

Тр

|

| 4. |

Число ремешков на аппарате |

mр

|

| 5. |

Ширина ремешка, мм |

в

р

|

| 6. |

Число оборотов главного барабана ровничной машины, мин -1

|

nг.б.

|

| 7. |

Диаметр главного барабана, м |

Дг.б.

|

| 8. |

Окружная скорость гл. барабана ровничной машины, м/мин |

uг.б.

= p× Дг.б.

×nг.б.

|

| 9. |

Загрузка от питания главного барабана ровничной машины, г/м2

|

aп

|

продолжение таблицы 4.5

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 10. |

Скорость наматывания

ровницы, м/мин

|

uн

= 0,98  |

| 11. |

Коэффициент полезного

времени

|

КПВ |

| 12. |

Коэффициент работающего

оборудования

|

КРО |

| 13. |

Коэффициент использования оборудования |

КИМ = КПВ × КРО |

| 14. |

Теоретическая производительность аппарата, кг/час |

|

| 15. |

Теоретическая производительность аппарата, км/час |

Пт

= 0,06 ×uн

×mр

|

| 16. |

Расчетная производительность аппарата, кг/ч и км/ч |

Пр

= Пт

× КИМ |

После того, как определили расчетную производительность кардочесального аппарата переходят к расчету часовой выработки ровницы. Данный расчет рекомендуется вести в форме таблицы 4.6.

Таблица 4.6

Расчет часовой выработки ровницы

продолжение табл. 4.6

Примечание: Если в чесании нет разделения ровницы на уточную и основную, то расчет необходимо вести на обезличенную ровницу. В случае значительного расхождения (более 5%) корректированной производительности чесального аппарата от расчетной необходимо предусмотреть изменение заправки аппарата и произвести необходимые расчеты в таблице 4.5.

Вариант 5.

Мощность предприятия задана числом установленных прядильных машин.

В этом случае расчеты необходимо вести в той же последовательности, что и в варианте 4

.

5.

Расчет количества полуфабрикатов, отходов производства,

сырья расходуемого со склада и эмульсии

5.1.

Расчет полуфабрикатов и отходов, получаемых за 1 час,

по переходам прядильного производства

Задача расчета – определить количество полуфабрикатов, вырабатываемых предприятием за 1 час на каждом переходе, с целью обеспечения установленной часовой выработки готовой продукции в заданном ассортименте. Расчет выполняется на основе принятого плана переходов, норм потерь по переходам и заправочного расчета. Расчеты полуфабрикатов и отходов целесообразно вести по форме табл. 5.1 для ткани всех артикулов одновременно.

Таблица 5.1

Расчет полуфабрикатов, вырабатываемых за 1 час

| № п/п |

Наименование показателя |

Обозначение

показателя или

расчетная формула

|

Значение показателя

по артикулам

|

| А |

Б |

| 1 |

2 |

3 |

4 |

5 |

| ОСНОВНАЯ ПРЯЖА |

| 1. |

Масса основной и кромочной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг |

Мо

|

| из балансной формулы |

| 2. |

Масса основной пряжи в суровой ткани, вырабатываемой за 1 час, кг |

|

| 3. |

Количество отходов основной пряжи в ткацком производстве, % |

|

| 4. |

Масса основной пряжи, вырабатываемой за 1 час, кг |

|

| 5. |

Масса отходов, получаемых за 1 час в ткацком производстве, кг |

|

продолжение таблицы 5.1

| 1 |

2 |

3 |

4 |

5 |

| 6. |

Количество отходов в прядильном цехе, % массы ровницы |

|

| 7. |

Масса ровницы, вырабатываемой за 1 час, кг |

|

| 8. |

Масса отходов в прядильном цехе, кг |

|

| 9. |

Количество отходов в чесании, % массы сухой и расщипаной смеси |

|

| 10. |

Масса сухой и расщипаной смеси, расходуемой за 1 час, кг |

|

| 11. |

Масса отходов образуемых за 1 час в чесальном цехе, кг |

|

| 12. |

Количество отходов при расщипывании и смешивании, % массы смеси |

|

| 13. |

Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |

|

| 14. |

Масса отходов в смешивании и расщипывании, кг |

|

| УТОЧНАЯ ПРЯЖА |

| 15. |

Масса уточной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг |

Му

|

| из балансной формулы |

| 16. |

Масса уточной пряжи в суровой ткани, вырабатываемой за 1 час, кг |

|

| 17. |

Количество отходов в ткацком производстве, % массы пряжи, расходуемой со склада |

|

| 18. |

Масса уточной пряжи, вырабатываемой прядильным цехом, кг/ч |

|

| 19. |

Масса отходов, полученных за 1 час в ткацком производстве, кг |

|

| 20. |

Количество отходов в прядильном цехе, % массы ровницы |

|

| 21. |

Масса ровницы, вырабатываемая за 1 час, кг |

|

| 22. |

Масса отходов, образуемых за 1 час в прядильном цехе, кг |

|

| 23. |

Количество отходов в чесальном цехе, % массы сухой и расщипаной смеси |

|

| 24. |

Масса сухой и расщипаной смеси, вырабатываемой за 1 час, кг |

|

| 25. |

Масса отходов получаемых в чесальном цехе, кг/ч |

|

продолжение табл. 5.1

| 1 |

2 |

3 |

4 |

5 |

| 26. |

Количество отходов при расщипывании и смешивании, % |

|

| 27. |

Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |

|

| 28. |

Масса отходов в смешивании и расщипывании, кг/ч |

|

Примечание: Если основа и уток содержат комбинированные нити, то общую массу пряжи необходимо разделить на составляющие крученую пряжу и все расчеты вести только для аппаратной пряжи.

После выполнения расчета полуфабрикатов, вырабатываемых в час по переходам, приступают к расчету массы отходов, образуемых в час по видам.

Данный расчет рекомендуется вести в форме таблицы 5.2 для ткани каждого артикула в отдельности. Он ведется на основе данных табл. 5.1 и норм потерь по переходам [19], приложения 9.

Таблица 5.2

Расчет массы отходов, образуемых в час по видам

| № п/п |

Наименование

Отходов по видам и по производствам

|

основа |

уток |

| Масса полуфабрикатов, кг |

Количество отходов, % |

Масса

Отходов, кг

|

Масса полуфабрикатов, кг |

Количество отходов, % |

Масса отходов, кг |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 1. |

Отходы на линии:

Смешивания

|

Q5

o

|

| Выпады |

a1

|

|

| Безвозвратные потери |

a2

|

" – " |

| Всего на линии смешивания

|

fрасщ

о

|

Рсм

= qсм

о

|

| 2. |

Отходы чесального цеха: |

Q4

o

|

| ровничный лом |

a3

|

|

| выпады |

a4

|

" – " |

| аппаратный сдир |

a5

|

" – " |

| сбор с полочек |

a6

|

" – " |

| безвозвратные отходы |

a7

|

" – " |

| Всего в чесании

|

fчес

о

|

Рчес

= qчес

о

|

| 3. |

Отходы прядильного цеха: |

Q3

o

|

| мычка |

a8

|

|

| концы ровницы |

a9

|

" – " |

| концы пряжи |

a10

|

" – " |

| подметь |

a11

|

" – " |

| безвозвратные потери |

a12

|

" – " |

| Всего в прядении

|

f пр

о

|

Рпр

= qпр

о

|

продолжение таблицы 5.2

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 4. |

Отходы ткацкого производства |

Q2

o

|

| концы пряжи |

a13

|

|

| безвозвратные потери |

a14

|

" – " |

| Всего в ткачестве

|

fтк

о

|

Ртк

= q тк

о

|

| Всего отходов по прядильному и ткацкому производству

|

Qотх

о

|

Qотх

у

|

Примечание. Расчет отходов по утку ведется аналогично расчету отходов по основе.

На основании таблицы 5.2 необходимо составить по ткани каждого артикула сводную таблицу отходов. Рекомендуемая форма таблицы следующая (таблица 5.3).

Таблица 5.3

Сводная таблица отходов в необработанном виде получаемых за 1 час

| № п/п |

Наименование отходов |

Артикул А |

Артикул Б |

| чесание |

прядение |

ткачество |

всего |

чесание |

прядение |

ткачество |

всего |

| 1. |

Концы ровницы |

+ |

+ |

- |

А1

|

| 2. |

Мычка |

- |

+ |

- |

А2

|

| 3. |

Крутые и крученые концы |

- |

+ |

+ |

А3

|

| 4. |

Выпады |

+ |

- |

- |

А4

|

| 5. |

Аппаратный сдир |

+ |

- |

- |

А5

|

| 6. |

Сбор с полочек |

+ |

- |

- |

А6

|

| 7. |

Безвозвратные потери |

+ |

+ |

+ |

А7

|

| Итого отходов

|

+ |

+ |

+ |

+ |

Примечание: Знак (+) означает, что имеется данный вид отходов и его количество необходимо внести в таблицу.

Образуемые отходы в процессе производства пряжи и ткани желательно использовать в своем производстве, планируя для этого соответствующий ассортимент пряжи и ткани. Это позволяет более рационально использовать сырье.

Перед вложением в смесь отходов производства необходимо подвергнуть их процессу обработки по одному из планов представленных в нормах технологического режима [6], справочнике по шерстопрядению [16], приложении 5. Нормы потерь при обработке отходов производства приведены в настоящем пособии (см. раздел 3). На основании таблицы 5.3 и норм потерь, предусмотренных планом обработки проводят расчет количества обработанных и подготовленных к смешиванию отходов. Данный расчет рекомендуется вести в форме таблицы 5.4 для ткани каждого артикула в отдельности.

Таблица 5.4

Расчет массы отходов в обработанном виде, получаемых за 1 час

| № п/п |

Наименование отходов |

Получено в необработанном виде |

Выход из обработки |

Получено в обработанном виде |

Всего в обработанном виде |

| от основы |

от утка |

от основы |

от утка |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 1. |

Концы ровницы |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 2. |

Мычка |

| 3. |

Крутые и крученые концы |

| 4. |

Выпады, очес |

| 5. |

Аппаратный сдир |

5.2. Баланс смеси, отходов и сырья

После расчета полуфабрикатов и отходов, полученных за 1 час по переходам производства, следует провести проверку правильности расчетов. Расчет считается правильным, если для ткани каждого артикула будет соблюдено равенство

(5.1) (5.1)

где Qc

– масса суровой ткани, выработанной за 1 час, кг; Qотх

– суммарная масса отходов в необработанном виде, образуемых за 1 час в прядильном и ткацком производствах, при выработке основы и утка; Q5

о

– масса сухой и неращипанной смеси, расходуемой за 1 час для выработки основной и кромочной пряжи; Q5

у

– масса сухой и неращипанной смеси, расходуемой за 1 час для выработки уточной пряжи.

Qс

= (Мо

+ Му

) Lч

где Lч

– количество метров готовой ткани, выработанной за 1 час, м.

Если равенство правой и левой части не соблюдается, то следует искать ошибку в расчетах, представленных таблицами (5.1, 5.2).

В некоторых случаях в состав основы или утка входит инородная пряжа в виде прикручиваемой составляющей (например, гребенная хлопчатобумажная пряжа или химические комплексные нити) то формула 5.1 примет следующий вид

Qc

+ Qотх

= Q5

o

+ Q5

у

+ Qи

(5.2)

где Qи

– масса инородной пряжи, расходуемой за 1 час со склада пряжи.

5.3. Уточнение рецептов смесей

Ранее был принят предварительный состав смесей, так как не было известно, какое количество отходов будет получено в обработанном виде. Теперь же, когда количество отходов известно, следует уточнить рецепты смесей исходя из необходимости полной переработки всех отходов своего производства. Цель уточнения состава смеси заключается в том, чтобы полученную массу отходов в обработанном виде за 1 час полностью использовать в смесях, расходуемых за 1 час. Уточнение смеси для каждого артикула ткани рекомендуется вести в форме таблицы 5.5.

Таблица 5.5

Уточнение рецепта смеси

| № п/п |

Наименование компонента

смеси

|

Процент вложения по предварительному рецепту |

Процент вложения по уточненному

Рецепту

|

Масса компонентов, расходуемых в смеси, кг/час |

| 1 |

2 |

3 |

4 |

5 |

Сумма компонентов смеси Q5

должна быть равна массе сухой и неращипанной смеси, расходуемой за 1 час. Эта величина берется из таблицы 5.1.

Масса отходов по видам А5

, А6

, А7

, А8

должна быть равна массе отходов каждого вида, полученного в обработанном виде. Эти данные берутся из таблицы 5.4.

Вложение в смесь химических волокон оставляют таким же, как и в предварительном рецепте смеси.

Процент вложения натуральной качественной шерсти в уточненном рецепте оставляют тот же, что и в предварительном рецепте смеси.

При недостатке своих обратов рецепт смеси закрывается низшим по качеству компонентом натуральной шерсти, гребенным очесом, восстановленной шерстью. В нашем случае таким компонентом является гребенной очес. Процент вложения этого компонента определяется по формуле

С3

= 100 - SСi

5.4. Расчет количества сырья, расходуемого со склада

На основании норм потерь сырья при подготовке компонентов к смешиванию, планов подготовок и массы компонентов, расходуемых в смеси за 1 час рассчитывают по каждому компоненту массу сырья, расходуемую со склада и поступающую на каждый переход, применительно к наиболее полному плану обработки. Расчет рекомендуется вести по форме таблицы 5.6. Нормативные значения потери сырья по переходам при подготовке компонентов к смешиванию берутся из источника [19] или приложения 6.

Таблица 5.6

Расчет массы сырья, расходуемого со склада, кг/час

| № п/п |

Наименование

показателя

|

Обозначение показателя или расчетная формула |

Значение показателя |

| Шерсть нормальная |

Шерсть сорная |

Шерсть репейная |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1. |

Масса шерсти, расходуемой за 1 час по рецепту смеси |

А |

| 2. |

Выход шерсти из крашения |

fкр

|

| 3. |

Масса шерсти, поступившей в крашение |

|

| 4. |

Выход шерсти из

карбонизации

|

fкарб

|

| 5. |

Масса шерсти, поступившей в карбонизацию |

|

| 6. |

Выход шерсти из трепания |

fтр

|

| 7. |

Масса шерсти, поступившей в трепание со склада |

|

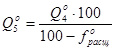

5.5. Расчет массы эмульсии и ее компонентов

В соответствии с разделом 3.2 настоящего пособия, где принят состав эмульсии и доза внесения эмульсии в смесь, рассчитывается масса требуемой эмульсии и компонентов, ее составляющих.

Потребная масса эмульсии рассчитывается по формуле (5.3)

(5.3) (5.3)

где Q5

– масса сухой и неращипаной смеси, расходуемой за 1 час, кг; Э – процент эмульсии, вносимый в смесь, %.

Зная массу эмульсии, определяют массу каждого компонента. Расчетные значения рекомендуется представить в форме таблицы 5.7.

Таблица 5.7

Расчет массы компонентов эмульсии

| № п/п |

Наименование компонента эмульсии |

Содержание

Компонента, %

|

Масса расходуемого

компонента, кг/час

|

| 1. |

а1

|

|

| 2. |

а2

|

|

| 3. |

а3

|

|

| n |

аn

|

|

| Всего |

100 % |

Qэ

= Smi

|

5.6. Расчет производственно-технических показателей по выходам

данный расчет является проверочным, так как основные показатели были заложены при выборе планов переходов и норм потерь по переходам.

Результаты данного расчета должны совпадать с принятыми ранее показателями. Расчет ведется для основы и утка.

Выход пряжи из смеси

h1

= (часовая выработка пряжи) / (часовой расход смеси)

Выход ровницы из смеси

h2

= (часовая выработка ровницы) / (часовой расход смеси)

Выход пряжи из ровницы

h3

= (часовая выработка пряжи) / (часовая выработка ровницы)

Выход суровой ткани из пряжи

h4

= (часовой расход суровой ткани) / (часовая выработка пряжи)

Выход готовой ткани из суровой

h5

= (часовая выработка ткани) / (часовой расход ткани).

6. Выбор, обоснование и расчет технологического оборудования

по переходам производства

Выбор технологического оборудования по переходам производства осуществляется с учетом технологических операций, предназначенных к выполнению на каждом переходе, вида и состояния продукта, поступающего на переход, а также результата анализа положительных и отрицательных сторон машин новейших моделей и марок. При этом необходимо учитывать конструктивные и технологические возможности машины, обеспечивающие высокий уровень ее производительности и качества вырабатываемой продукции. Важное значение с точки зрения эффективности использования машины имеют ее габаритные размеры, потребляемая мощность, стоимость машины, возможность использования средств автоматизации и механизации технологических процессов.

После обоснования выбора машины следует привести ее техническую характеристику в которой должны быть отражены основные технологические параметры. На основании технологической характеристики машины, опыта работы базового предприятия и норм технологического режима принимают конкретные параметры заправки машины.

Опираясь на заправочные параметры рассчитывают расчетную производительность машины (Прасч

), КПВ, КРО, КИМ или принимают их величины по нормативным данным или данным базового предприятия.

Потребное число машин определяют по формуле

Nм

= Q / Прасч

где Q – количество волокнистого материала на переходе, кг/час.

6.1. Оборудование для разрыхления и трепания шерсти

Для разрыхления и трепания шерсти используют трепальные машины непрерывного действия или периодического действия и рыхлительно-трепальные агрегаты. Техническая характеристика этих машин приведена в (приложении 14), справочнике по шерстопрядению [16], нормах технологического режима [6]. При использовании современных новейших машин, техническая характеристика может быть взята из паспортов, каталогов. КПВ машин, КРО, КИМ для машин приготовительного отдела можно брать из учебников, учебных пособий и по данным предприятия.

Расчет производительности трепальных машин и агрегатов непрерывного действия

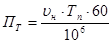

, кг/час, определяют по формуле

Пр

= u×b×g × 60 ×Кв

× КИМ (6.1)

Периодического действия

по формуле

Пр

= g × ln

× nц

×b × 60 ×Кв

× КИМ (6.2)

где u - скорость питающей решетки, м/мин; b – рабочая ширина питающей решетки, м; g – масса волокнистого материала, настилаемого на 1 м2

питающей решетки, кг/м2

; ln

– длина подачи питающей решетки за цикл, м; nц

– число циклов работы машины в минуту; Кв

– коэффициент выхода волокна из обработки; КИМ – коэффициент использования машины.

Перечисленные параметры для определения производительности машины следует брать согласно норм технологического режима [6] и режима работы оборудования базового предприятия.

6.2. Оборудование для очистки шерсти и шерстяных отходов

от трудноотделимых растительных примесей

Шерсть, поступающая на прядильные фабрики часто бывает засорена растительными примесями, что сильно ее обесценивает. Переработка такой шерсти затруднена. Технологический процесс протекает с большой обрывностью волокон и повышенными потерями сырья в кардочесании и прядении. Пряжа соответственно и ткань, вырабатываемые из такой шерсти имеет недостаточно привлекательный товарный вид. В связи с этим при подготовки такой шерсти требуется специальная очистка, которая заключается в обезрепеивании или карбонизации волокнистого материала.

Механическое обезрепеивание осуществляют на обезрепеивающих машинах типа

О-120Ш2. Техническая характеристика которой представлена в справочнике [16], (приложении 14). Перед подачей засоренной шерсти на обезрепеивающие машины шерсть разрыхляют на трепальных машинах периодического или непрерывного действия. Для осуществления непрерывности технологического процесса обезрепеивающие машины соединяют с автопитателями, которые позволяют агрегировать их с трепальными машинами. Расчет производительности обезрепеивающей машины производят по формуле [6.1]. Механическое обезрепеивание, в силу несовершенства процесса, обеспечивает не полную очистку волокнистого материала от растительных примесей. Особенно это видно при обезрепеивании тонкой шерсти. Чем тоньше волокно и чем выше извитость, тем запутаннее растительные примеси и тем труднее их извлечь из волокнистого материала механическим путем. Поэтому для тонкой шерсти целесообразнее применять карбонизацию.

Карбонизацию производят на карбонизационных агрегатах непрерывного или периодического действия. При выборе агрегата следует иметь ввиду, что первые используют, когда карбонизации подлежит более 300 кг шерсти в час, а вторые – для карбонизации малых количеств шерсти, гребенного очеса и других отходов аппаратного и гребенного прядения. Техническая характеристика карбонизационного агрегата непрерывного действия представлена в справочнике [16]. Производительность карбонизационных агрегатов следует принимать согласно технической характеристики и как правило более одного агрегата принимать не рекомендуется.

К сильно засоренным растительным примесям относятся и отходы прядильных производств, такие как выпады, сдир, очес гребенной. Вкладывать их в смеси без предварительной очистки нельзя, так как приведет к ухудшению качества смесей.

Для подготовки отходов производств к смешиванию существуют различные планы обработки, которые подробно изложены в справочнике [16], приложении 5. Согласно принятому плану обработки (табл.3.1) выбирают технологическое оборудование. Техническую характеристику машин и параметры заправки следует принимать согласно норм технологического режима [6]. Краткая технологическая характеристика изложена в приложении 14. Производительность машин для обработки отходов производств следует рассчитывать по формулам [6.1; 6.2].

6.3. Оборудование для крашения шерсти и химических волокон

Большинство тканей бытового назначения вырабатывается с различной гаммой цветов, что определяет их потребительские свойства. По характеру окраски шерстяные ткани могут быть гладкокрашеными, меланжевыми и пестроткаными. Гладкокрашеные ткани получают крашением как в полотне, так и в волокне.

Меланжевые ткани вырабатывают из волокон окрашенные в различные цвета.

Пестроткаными являются ткани, выработанные из пряжи различных цветов, последнюю, как правило, получают из окрашенных волокон. Из вышесказанного следует, что в большинстве случаев на предприятиях осуществляется крашение в волокне несмотря на то, что в процессе крашения волокна теряют прочность и это приводит к увеличению отходов в процессе кардочесания и прядения.

Ткани, окрашиваемые в волокне, имеют меньшую усадку; равномерность окраски таких тканей более высокая, они не имеют пороков, связанных с крашением ее в полотне.

В настоящее время химические волокна, как искусственные, так и синтетические часто поступают на фабрики окрашенными в массе, что в значительной степени облегчает подготовку этих волокон к смешиванию.

Для крашения шерсти и химических волокон следует использовать аппараты периодического действия, работающие под давлением типа АКД –У6 и АКД – У3, входящие в состав поточной линии. Такая линия включает механизированные лабазы ЛРМ – 25Ш, набивочную машину НВ – 150, красильные аппараты АКД, центрифугу ФМК – 1521К, сушильную машину.

Расчет производительности оборудования и его количества, входящее в состав поточной линии, следует вести основываясь на заправочные данные базового предприятия или нормы технологического режима [6.16].

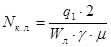

Количество компонентных лабазов в поточной линии в большей степени зависит от числа компонентов поступивших на крашение, массы компонента и вместительности лабаза. Расчет числа компонентных лабазов необходимо вести для каждого компонента, поступающего на крашение по формуле

(6.3) (6.3)

где q1

– масса компонента поступившего на крашение, кг/час, табл. 5.6; Wл

– объем лабаза, м3

; g - плотность волокнистой массы, кг/м3

; m - коэффициент использования объема лабаза.

Примечание: В расчетах плотность волокнистой массы принимают равной 38 кг/м3

. Коэффициент m = 0,85¸0,90. Цифра (2) показывает, что принимается удвоенное количество лабазов, так как лабаз не может одновременно загружаться и разгружаться.

Следует иметь в виду, что при малом количестве компонента необходимы однородные волокнистые материалы объединять, что позволит уменьшить количество лабазов и повысить эффективность их использования.

Однородность волокнистых материалов будет определять главным образом одинаковые режимы крашения.

Набивочная машина НВ – 150, как и носители для волокна НВ – 2 комплектуются с красильным аппаратом АКД. Одна машина НВ – 150 обслуживает от 3 до 5 красильных аппаратов.

После крашения шерсть отжимают на центрифуге для удаления избытка влаги перед высушиванием на сушильной машине. Производительность центрифуги, кг/ч определяют по следующей формуле

(6.2) (6.2)

где Q – масса волокна, загружаемого в аппарат, кг; Т – длительность смены, мин; Тб

– длительность простоев, независящих от количества выработанной продукции (10 мин); Кп

– процент плановых простоев (3-3,5 %); Тм

– общая длительность отжима (машинное время), мин; Та

– длительность простоев, зависящих от количества вырабатываемой продукции (загрузка волокна в аппарат, выгрузка волокна, закрытие крышки), мин.

Причем, Тм

берется из расчета 10-15 мин в смену; Та

берется из расчета 10-12 мин в смену.

Расчет производительности красильного аппарата производят по этой же формуле [6.2], причем Тм

берут исходя из режимов крашения для различных видов волокон [16] или данных базового предприятия. Среднее время крашения, мин, в зависимости от тона окраски и применяемого красителя составляет:

Шерстяное волокно - 160¸220

Лавсановое волокно

светлый - 220¸250

средний - 290¸340

темный - 320¸340

Капроновое волокно - 180¸200

Вискозное волокно

прямыми - 150¸175

сернистыми – 120

кубовыми - 85¸97

активными - 200¸245

Все большее значение приобретает метод непрерывного крашения волокон. Для непрерывного крашения применяют агрегаты фирмы "Фляйснер" (Германия), Ильма фирмы "Оливетти" (Италия).

Агрегаты непрерывного действия обеспечивают механизацию и автоматизацию технологических процессов, высокое качество окрашенных волокнистых материалов и характеризуются высокой производительностью.

После крашения и отжима волокнистый материал поступает на сушильные машины. В качестве сушильных машин рекомендуется использовать сушильные машины барабанного типа отечественного производства, а также машины зарубежных фирм.

В состав отечественного сушильного агрегата АСВ – 120 – 1 входят: питатель-разрыхлитель ПР – 120 – В2, грубый рыхлитель, сушильная барабанная машина СББ–120– К.

Наиболее известными барабанными машинами зарубежных фирм являются машины Текстима, ЕВ – 10А, Фляйснер.

В приложении 15, 16 и справочнике [16] приведены техническая характеристика машин входящих в поточную линию для крашения волокна.

Производительность сушильных машин, кг/час, определяется по формуле

× КПВ × КРО (6.4) × КПВ × КРО (6.4)

где Qc

– влагоиспарительная способность машины, кг/час; Wс

– влажность нормального сухого волокна (15 %); Wм

– влажность поступающего волокна на сушку (60¸75 %); КПВ – коэффициент полезного времени (0,9); КРО – коэффициент работающего оборудования (0,95).

6.4

Оборудование для получения смесей и их вылеживания

В процессе агрегирования ряда машин и механизмов на фабриках создается и успешно работают различные поточные линии для производства аппаратной ровницы.

Существуют три основных варианта поточной линии для производства аппаратной ровницы. Каждый вариант включает в себя различные участки по обработке волокнистых материалов. Наиболее подробно все три варианта описаны в справочнике [16].

Наибольший интерес на наш взгляд представляет поточная линия ПЛА – Ш, рекомендуемая ЦНИИШерсти для использования в аппаратном прядении.

Процесс на поточной линии начинается с обработки отдельных компонентов заранее подготовленных по принятому плану. Компоненты подаются на смешивание в процентном соотношении в соответствии с рецептом смеси.

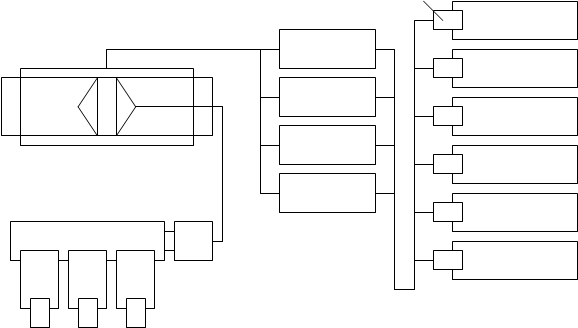

Поточная линия ПЛА – Ш (рис 1) разделяется на три участка, каждый из которых работает самостоятельно.

8 8

9

7

5

6

3 4

2

1

Рис.1. Схема типовой поточной линии ПЛА – Ш

Первый участок

включает щипальные машины ЩЗ – 140Ш3 (2) с автопитателями АПМ – 120Ш1 (1), ленточный конвейер ТК – 180 – Ш (3), эмульсионно-замасливающее устройство ЗУ – Ш2 (4) и пневмопровод.

Второй участок

состоит из смесовой машины УСВМ – 1 (5), пневмопровода, клапанов переключения (6), вентилятора и расходных лабазов ЛРМ – 40Ш (7).

Третий участок

включает расходные лабазы ЛРМ – 40Ш (7), автопитатели кардочесальных аппаратов АПС – 120 – Ш3 (8) и кардочесальные машины (9).

Количество машин и механизмов, входящих в состав поточной линии рассчитывается или принимается исходя из производительности или пропускной способности. Характеристика машин представлена в приложении 14, 17 и справочнике [16].

Производительность щипально-замасливающей машины типа ЩЗ – 140Ш определяют по формуле (6.1).

Производительность транспортера ТК – 180Ш и производительность замасливающего устройства ЗУ принимают по пропускной способности.

Расчет производительности смесовых машин рекомендуется вести в соответствии с методическими указаниями [23].

Расчет количества расходных механизированных лабазов типа ЛРМ ведется исходя из ассортимента вырабатываемой пряжи и необходимости вылеживания смесей в течении 16-24 часов и рассчитывается по формуле

(6.5) (6.5)

где Qc

м

– масса смеси расходуемой в час, кг/час.

Qсм

= Qч

о

+ Qч

у

(см. табл. 5.1);

t – длительность вылеживания, ч; Wл

– объем лабаза, м3

; g - плотность смеси в лабазе, кг/м3

; hл

– коэффициент использования объема лабаза (0,85¸0,9).

Для получения удвоенного числа лабазов (исходя из необходимости вылеживания смеси и непрерывности питания кардочесального аппарата) в числитель вводится цифра - 2. При трехсменной работе t = 24 ч, при двухсменной t = 16,4 ч.

В случае использования парозамасливания смесей, длительность вылеживания может быть сокращена до 10-12 часов.

6.5. Оборудование для производства аппаратной пряжи и ровницы

в разделе 4 достаточно подробно изложена последовательность выбора и расчета производительности кардочесального аппарата (табл. 4.5).

Поэтому в данной части проекта следует добавить расчет количества чесальных аппаратов.

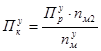

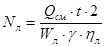

Расчетное число аппаратов определяют по следующему выражению:

где Qp

– масса ровницы, вырабатываемой за 1 час; Пр

– расчетная производительность аппарата.

Расчетное число аппаратов (Мрасч

) получается, как правило, не целое, следовательно необходимо полученное число округлить до целого числа. Это будет число аппаратов, принятое к установке.

Подробный расчет и выбор технологических параметров прядильной машины изложен в разделе 4 (табл. 4.3) настоящего пособия, который следует использовать при выборе прядильной машины и расчете производительности веретена.

Число прядильных машин (N)необходимых для часовой выработки однониточной пряжи (Qпр

) каждого вида будет определяться по следующему выражению.

(6.6) (6.6)

где m – число веретен на машине (240; 300); Прасч

– расчетная производительность веретена, кг/час.

Полученное число машин (N) округляют до целого числа. Это будет число прядильных машин принятых к установке (Nу

) для пряжи каждого вида.

Общее число машин, принятых к установке будет определяться как сумма (Nу

) машин принятых для выработки пряжи каждого вида.

Плановая производительность прядильной машины в км на 1000 вер.ч. определяется по формуле

Пп

= 60 ×uн

× КПВ (6.7)

Плановая производительность на одну машину, кг/час

Пп

= Пт

×m× КПВ (6.8)

Показанный расчет является дополнением к расчету технологических параметров прядильной машины, который представлен в табл. 4.3.

7. Расчет и выбор вспомогательных площадей, складов.

Размещение технологического оборудования

7.1. Расчет и выбор вспомогательных площадей, складов

Расчет и выбор вспомогательных площадей, помещений, складов осуществляется на основе норм технологического проектирования предприятий легкой промышленности [24]. Согласно этих норм, запасы сырья и п/ф по переходам производства представлены в табл. 7.1.

Таблица 7.1

Нормы запаса сырья и полуфабрикатов по переходам производства

Наименование сырья

и полуфабриката, место

размещения

|

Норма запаса |

Способ хранения |

Удельный расход площади, т/м2

|

| 1 |

2 |

3 |

4 |

| Запрессованное в кипы сырье – на площадке в трепальном цехе |

2-3 смены |

Кипы устанавливают на торец в один ряд по высоте с учетом возможности подъезда средств транспорта |

| - шерстяное волокно |

0,250 |

| - химическое волокно |

0,200 |

- обработанные отходы

производства (обраты)

|

0,120 |

| Необработанные отходы производства в цехе обработки отходов |

4 смены |

Мешки укладываются в 3 ряда по высоте. Смеситель непрерывного действия СН-3У. Емкость камеры 300 кг |

| - концы пряжи или ровницы (в мешках) |

0,060 |

| - очес, сдир, подметь и прочие отходы |

0,100 |

| Ровница на бобинах в аппаратно- прядильном цехе |

1 смена |

Контейнер для транспортировки п/ф или стойки с ровницей |

0,006 |

| Пряжа однониточная в прядильном цехе |

1 смена |

Непосредственно у прядильных машин в ящиках и на площадке для пряжи |

0,010 |

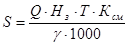

Потребная площадь для хранения сырья и полуфабрикатов рассчитывается по формуле

(7.1) (7.1)

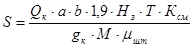

где S – потребная площадь для хранения, м2

; Т – длительность смены, ч; Ксм