Производство бетонных работ при строительстве гидротехнических сооружений

Методические указания к курсовому проекту по дисциплине "Производство гидротехнических работ" для студентов специальности 29.04"Гидротехническое строительство"

Министерство народного образования БССР

Белорусская государственная политехническая академия

Кафедра "Гидротехническое и энергетическое строительство"

Минск 1999

Введение

В комплексе работ по возведению гидротехнических сооружений основную часть составляют бетонные. Для их качественного выполнения требуется учитывать разнообразные условия и выбирать наиболее эффективные способы ведения. Бетонные работы включают в себя набор производственных процессов, позволяющих получить бетонную кладку нужного качества с наименьшими затратами и в оптимальные сроки.

В курсовом проекте рассматриваются вопросы, решение которых необходимо при разработке проекта производства бетонных работ по возведению гидротехнических сооружений. При этом учитываются все требования СНиП и достигается максимальная эффективность проектируемых мероприятий.

1. Состав курсового проекта и исходные данные

1.1 Задание на проектирование

В задании на курсовое проектирование приводятся следующие данные:

состав, компоновка и конструктивные решения строящихся гидросооружений, при этом прилагаются генплан и чертежи сооружений (планы и разрезы), на которых указаны их размеры и уровни воды;

климатические условия строительства, число циклов попере-менного замораживания и оттаивания за зимний период, период времени с температурой ниже нуля, максимальная и минимальная температуры наружного воздуха, при которых ведутся бетонные работы;

процент армирования бетона в сооружении;

дальность транспортирования бетонной смеси к сооружению» вид дорог;

плотность крупного заполнителя, песка и цемента; крупность заполнителя;

вид грунтов в основании сооружения.

При необходимости руководитель проекта корректирует задание, а также согласовывает принятые студентом отсутствующие исходные данные.

1.2 Основные положения проектирования производства бетонных работ

В процессе проектирования технологии возведения монолитных и сборно-монолитных конструкций студентом должны быть усвоены:

прогрессивная технология производства бетонных, опалубочных и комплекса арматурных работ и монтажа сборных элементов;

состав и применение Единых норм выработки и расценок;

последовательность проектирования производства работ на отдельном объекте.

Одновременно студент знакомится с положениями и требованиями СНиП, материалами по методике выбора машин, вариантным проектированием технологических процессов.

В качестве отправных положений при проектировании производства бетонных и других работ должны быть приняты:

комплексная механизация, поточность и индустриальные методы работы, дающие сокращение сроков строительства при строгом соблюдении и выполнении основ технологии (основных правил) производства бетонных работ, особенно расчетной интенсивности укладки бетонной смеси;

соблюдение зональной разрезки сооружения по соображениям различных условий работы отдельных его частей и разрезки на секции температурно-осадочными швами.

Основными правилами (основой технологии и организации) производства бетонных работ являются:

своевременное и непрерывное перекрытие рабочих слоев укладываемой бетонной смеси в блок бетонирования, т.е. перекрытие рабочих слоев до начала схватывания, до начала гидратации цемента в бетонной смеси - этим обуславливается разрезка сооружения на блоки бетонирования определенных размеров с максимально допустимой площадью в зависимости от мощности бетонного завода;

обеспечение нормальных тепловлажностных условий твердения бетона после его укладки во всех условиях, особенно в экстремальных (жаркое время и зимой).

Соблюдение основных правил производства бетонных работ обуславливает необходимость подготовки к нему, а именно:

проектирование классов и подбор состава бетонной смеси по зонам для летних и зимних условий бетонирования;

проектирование температурного режима твердения бетона зимой и летом;

проектирование технологических схем подачи и укладки бетонной смеси и необходимых условий (мероприятий) надежности их выполнения зимой и летом.

Исходя из основных положений проектирования, определены состав и содержание курсового проекта. Проект представляется расчетно-пояснительной запиской объемом 25-30 страниц и в графической части - одним листом чертежей.

В проекте должны быть разработаны следующие вопросы, отраженные в расчетно-пояснительной записке:

подсчет объемов работ в зависимости от зональной разрезки и всего с учетом производственных потерь;

проектирование классов и подбор состава гидротехнического бетона для разных зон по ведущим требованиям; зональное распределение бетона; определение расхода материалов по зонам (цемента по маркам) и всего с учетом производственных потерь;

проектирование бетонного хозяйства; расчет необходимой мощности бетонного завода; подбор бетономешалок и дозаторов для приготовления бетонной смеси;

разбивка сооружений на секции и блоки; установление технологической последовательности их бетонирования;

составление технологической схемы бетонирования блоков;

подбор основных средств горизонтального и вертикального транспорта бетонной смеси, арматуры, опалубки и сборных конструкций; выбор оборудования для внутриблочных работ; расчет количества вибраторов;

проектирование опалубки; комплексный анализ технологии производства бетонных работ; установление нагрузок и определение бокового давления бетонной смеси на опалубку; выбор типа и обоснование типоразмеров опалубки; статический расчет прочности элементов опалубки;

производство бетонных работ зимой; описание и назначение мероприятий для обеспечения нормального тепловлажностного режима твердения бетонной смеси для расчетных зимних условий вызревания бетона, включая особенности подбора состава бетонной смеси и дополнительные требования к транспорту в зимний период;

уход за бетоном; мероприятия по уходу за бетоном после укладки и уплотнения бетонной смеси в данных климатических условиях;

календарное планирование; установление технологической последовательности бетонирования блоков; составление календарного графика производства бетонных работ; определение потребности в рабочей силе; составление наряда-задания бригаде работах;

противопожарные мероприятия и охрана труда при производстве бетонных работ;

природоохранные мероприятия.

Состав графической части проекта:

генплан;

объектный стройгенплан;

разбивочный чертеж сооружения на блоки бетонирования с указанием марок бетона и последовательности бетонирования;

чертеж опалубки с элементами крепления и установочный чертеж опалубки; узлы крепления опалубки в проектном положении;

схемы подачи армоконструкций, щитов опалубки, плит-оболочек, бетонной смеси на разные отметки;

схемы установки армоконструкций и монтаж сборных железобетонных элементов;

схема бетонирования блока зимой;

календарный график производства бетонных работ;

основные показатели проекта.

2. Методические указания по выполнению курсового проекта

2.1. Подсчет объемов работ

На основании приложенных к заданию чертежей определяется объем бетона в той или иной части сооружения. При этом допускается применять приближенные методы расчета.

Предварительно необходимо выбрать систему разрезки сооружений на секции и блоки бетонирования и при подсчете объемов работ учитывать, что в разные зоны укладывается бетон разных классов.

Для объемов бетона различных марок необходимо определить объемы сопутствующих работ - арматурных, опалубочных, подготовка поверхностей к бетонированию, монтаж сборного железобетона и, при необходимости, некоторых других. Эти объемы определяются по рекомендациям /1,2/, где они даны в виде удельных показателей. Для приближенных расчетов допускается принимать эти показатели по данным табл.2.1 /2/. По указанию руководителя проекта объемы каких-либо сопутствующих работ могут быть подсчитаны в соответствующем разделе по результатам реальных расчетов конструкций (например, по результатам расчета опалубки) или могут быть заданы свои удельные показатели (к примеру, процент армирования).

Таблица 2.1

Ориентировочные удельные объемы сопутствующих работ при бетонировании характерных сооружений

Тип сооружения

|

Удельные показатели затрат по видам сопутствующих работ на 1 м3

бетона |

арматурные,

кг

|

опалубочные,

м2

|

зачистка поверхностей, м2

|

монтаж сборного железобетона, м3

|

монтаж, демонтаж шатра, м2

|

| Массивные неармированные сооружения с разрезкой на тонкие блоки (глухие плотины на скальном основании и т.п.) |

10-15

|

0,15

|

1,0

|

-

|

0,6-0,8

|

| Массивные слабоармированные сооружения со столбчатой разрезкой на блоки (водосливные плотины на скальном основании и т.п.) |

15-30

|

0,24

|

0,35

|

0,01

|

0,2-0,3

|

| Сильноармированные тонкостенные сооружения на не скальном основании (с днепровской разрезкой на блоки) |

50-80

|

0,4

|

0,33

|

0,05

|

0,2-0,3

|

2.2. Проектирование классов (марок) и других показателей качества гидротехнического бетона

При проектировании бетонных или железобетонных конструкций гидротехнических сооружений в зависимости от их назначения и условий работы следует устанавливать показатели качества бетона. Согласно ГОСТ 286633-85/З/ и СНиП 2.03.01-84 /4/ гидротехнический бетон должен удовлетворять техническим и технологическим требованиям по прочности на сжатие и растяжение, водонепроницаемости, морозостойкости, допустимой степени водопоглощения, водостойкости, малому тепловыделению, отсутствию взаимодействия щелочей цемента с заполнителями, сопротивляемости истиранию, малой усадки, а также по подвижности и жесткости (удобоукладываемости и удобообраба-тываемости), обеспечивающих высокое качество укладки бетонной смеси.

Стандарт СЭВ 1406-78 /5/ ввел классы бетона по прочности (табл. 2.2).

Таблица 2.2

Соотношение между марками и классами бетона по прочности на сжатие (тяжелый бетон)

Марки бетона по прочности на

сжатие

|

MI00

|

MI50

|

М200

|

М250

|

М300

|

М350

|

М400

|

М450

|

М500

|

| Класс бетона по прочности на сжатие |

В7,5 |

В10 В12,5 |

BI5 |

В20 |

В22,5

В25

|

В25

В27,5

|

В30 |

В35 |

В40 |

Класс прочности на осевое растяжение для тяжелого бетона Bt

0,8; Bt

l,2, Bt

l,6; Bt

2,0; Bt

2,4; Bt

2,8; Bt

3,2 назначают в случаях, когда эта характеристика имеет главенствующее значение и контролируется на производстве.

Так, марка тяжелого бетона по водонепроницаемости W2, W4, W6, W8, W10, WI2 и W>I2 назначается для конструкций (отдельных частей бетонного сооружения), к которым предъявляется ведущее требование "водопроницаемость" в зависимости от напорного градиента /7/.

Марка тяжелого бетона по морозостойкости F50, F75, F100, F150, F200, F300, F400, F500 назначается для конструкций (отдельных частей бетонного сооружения), подвергающихся в увлажненном состоянии действию попеременного замораживания и оттаивания, в зависимости от климатических условий и числа циклов попеременного замораживания и оттаивания в течение года /7/.

Для массивных гидротехнических сооружений ведущие требования по водонепроницаемости, морозостойкости и прочности устанавливаются по зонам (в зависимости от зональной разрезки: зоны А, Б, В, внутренняя зона и др.) по табл.2.3.

Проектирование классов бетона и подбор состава гидротехнического бетона по зонам производится по /7, 5/.

На практике класс бетона на прочность, водонепроницаемость и морозостойкость принимается на основании лабораторных испытаний, в учебном процессе допускается принимать по СНиП 2.03.01-84.

Для предварительного назначения классов бетона по прочности, водонепроницаемости и морозостойкости можно пользоваться данными табл.2.4.

Для отдельных конструкций, сооружений и их частей в учебном процессе можно рекомендовать следующие классы и марки:

для бетонной подготовки - класс В7,5;

для малоармированных конструкций обычных сооружений (% армирования 0,3-0,5) – В7,5 и B10 (W2), бетон внутренней зоны – B10 и B15 (W2,W4);

для железобетонных конструкций обычных гидротехнических сооружений – B10 и BI5, бетон наружной подводной зоны – B15 (W8, F100) и В20 (W8, F100);

для бетонных и железобетонных поверхностей, подверженных иcтирающему действию текущей воды - В25 и выше, бетон зоны А - В20 (W8, F250) и В25 (W8, F300);

бетон фундаментных частей в подошве плотины – B15 и В20 (W10, F100);

для сборных железобетонных конструкций заводского изготовления - В25 и выше;

для мостов, акведуков, наружных частей гидротехнических сооружений, а также для сборных железобетонных конструкций, изготовляемых на полигонах - В20 и В25; бетон подводной зоны – B15 (W8, F150) и В20 (W8, F150);

для низкотермического бетона принимать классы не выше B15.

Таблица 2.3

Ведущие требования к бетону различных зон гидротехнических сооружений

Зоны

|

Предъявляемые требования к качеству бетона |

Факторы,

определяющие

ширину зоны

|

| водостойкость |

водонепроницаемость |

морозостойкость |

прочность |

малые объемные деформации

при твердении

|

стойкость

против

истирания

|

| Зона А |

Предъявл. |

Предъявл.1

|

Не предъявл. |

Предъявл.2

|

Предъявл. |

Не предъявл. |

Действ. напор |

| Зона Б |

Предъявл. |

Предъявл. |

Предъявл. |

Предъявл.2

|

Предъявл. |

Не предъявл. |

Глубина промерзания |

| Зона В |

Не предъявл. |

Не предъявл. |

Предъявл. |

Предъявл. |

Предъявл. |

Предъявл.3

|

Конструктивные соображ. |

Внутрен.

зона

|

Не предъявл. |

Не предъявл.

|

Не предъявл. |

Предъявл.4

|

Предъявл.5

|

Не предъявл. |

Общие размеры плотины |

Примечания: 1. В таблице подчеркнуты ведущие характеристики, по которым должен подбираться бетон каждой из зон.

Требование прочности может быть ведущим для зон Б и В у низовой грани при большой высоте плотины.

Требования стойкости против истирания предъявляется к бетону зоны В на водосливной грани при скорости течения воды 10 м/с и большей.

При наличии донных отверстий в теле плотины ведущей характеристикой бетона стенок отверстий может быть прочность.

Малые объемные деформации бетона внутренней зоны обеспечиваются путем применения низкотермичного цемента, уменьшения его содержания, отощения цементного клинкера гидравлическими и другими добавками и т.д.

Таблица 2.4

Выбор класса бетона, приготовленного на портландцементе марки 400

| Для зоны переменного уровня воды (тонкостенные конструкция) |

Для внутренних вон массивных сооружений |

Для подводных и наружных зон (тонкостенные конструкция) |

По морозо

стойкости

F28

|

По водонепроницаемости в 180 сут |

По прочности в 180 сут |

По водонепроницаемости в 180 сут |

По прочности в 180 сут |

По водонепроницаемости в 180 сут |

По прочности в 180 сут |

| F100 |

W4 |

В10, В12,5 |

W2 |

В7,5 |

W6 |

В10, В12,5 |

| F150 |

W6 |

В15 |

W4 |

В10, В12,5 |

W8 |

В15 |

| F200 |

W8 |

В20 |

- |

- |

W12 |

В22,5, В25 |

| F300 |

W12 |

В22,5, В25 |

- |

- |

- |

- |

| F400 |

W12 |

В30 |

- |

- |

- |

- |

| F500 |

W12 |

В40 |

- |

- |

- |

- |

Предварительный выбор проектных классов бетона допускается для сооружений Ш и 1У классов,

Осредненные расходы материалов на единицу объема работ указаны ниже и в табл.2.5:

на приготовление I м3

бетонной смеси

щебень (гравий) 0,8-0,9 м3

песок 0,4-0,5 м3

цемент 180-300 кг

для дренажей

щебень (гравий) 0,7-0,8 м3

песок 0,2-0,3 м3

камень для набросок и банкетов 1,1-1,2 м3

для креплений на 1 м2

камень 0,1-0,35 м3

щебень (гравий) 0,1-0,2 м3

песок 0,15-0,3 м3

| Таблица 2.5 |

| Типовые составы бетонов |

Материалы и

параметры

|

Расход материалов, кг/м3

, для приготовления бетона различных классов |

| Внутренняя зона |

Наружная зона |

B10,

W2,

F50

|

В7,5,

W8, F150

|

подводный бетон |

бетон зоны переменного уровня |

| B15,W8F50 |

BI5,W8 F150 |

B15,W8

F50

|

BI5,W8

F100

|

B20, W8 F150 |

B22,5,W8

F100

|

B20,W8

F 300

|

| Цемент |

180 |

200. |

250 |

200 |

282 |

275 |

200 |

232 |

280 |

| Песок |

512 |

725 |

655 |

825 |

635 |

688 |

656 |

614 |

577 |

| Гравий крупностью |

| 5-20 мм |

517 |

670 |

350 |

380 |

675 |

645 |

675 |

675 |

- |

| 20-40 мм |

221 |

670 |

350 |

645 |

675 |

- |

678 |

678 |

- |

| 40-80 мм |

316 |

- |

708 |

400 |

- |

- |

339 |

339 |

- |

| 80-120 мм |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| Щебень крупностью |

| 5-20 мм |

- |

- |

- |

- |

- |

- |

- |

- |

232 |

| 20-40 мм |

- |

- |

- |

- |

- |

655 |

- |

- |

232 |

| 40-80 мм |

- |

- |

- |

- |

- |

- |

- |

- |

446 |

| 80-120 мм |

568 |

- |

- |

- |

- |

- |

- |

- |

574 |

| Вода |

136 |

150 |

132 |

120 |

155 |

152 |

98 |

91 |

143 |

| Добавки ССБ |

- |

- |

0,48 |

- |

- |

0,55 |

0,4 |

0,4 |

0,560 |

| Плотность бетона |

2450 |

2420 |

2440 |

2570 |

2420 |

2420 |

2600 |

2630 |

2490 |

| Осадка конуса, см |

3-4 |

3-5 |

3-5 |

2-3 |

3-5 |

3-5 |

1-2 |

1-3 |

4-5 |

| В/Ц |

0,76 |

0,75 |

0,55 |

0,6 |

0,55 |

056 |

0,49 |

0,4 |

0,51 |

2.3. Проектирование бетонного хозяйства

Бетонное хозяйство представляет собой комплекс устройств, обеспечивающих приготовление бетонной смеси в нужном объеме и нужного качества.

В его состав входят: бетонный завод, склады заполнителей и цемента, установки для подогрева или охлаждения заполнителей, контрольного грохочения и промывки заполнителей, компрессорные и холодильные станции, приспособления для транспортировки материалов со складов до бункера запаса бетонного завода, бетонная лаборатория, установка для промывки бадей и кузовов. Кроме того, при необходимости предусматриваются помещения и устройства для хранения добавок к бетонной смеси. Все службы бетонного хозяйства должны быть обеспечены водой, теплом, сжатым воздухом, электроэнергией, удобными подъездными путями, а склады заполнителей и цемента - механизированными разгрузочными устройствами для приема материалов с транспортных средств.

Основным и определяющим узлом бетонного хозяйства является бетонный завод. К его производительности, режиму работы приспосабливают производственные параметры остальных предприятий бетонного хозяйства. Производительность бетонного завода и его состав определяются требуемой интенсивностью производства бетонных работ.

Приготовление бетонной смеси может быть организовано на центральном районном или на приобъектных бетонных заводах, а также в автобетоносмесителях, загружаемых на центральных установках сухой бетонной смесью, или при небольших объемах работ - на малых отдельно стоящих бетоносмесителях /8/.

Приготовление бетонной смеси на центральном районном заводе, расположенном на расстоянии, не превышающем технологически допустимый радиус автомобильных перевозок, предпочтительнее в крупных населенных пунктах и в районах с развитой дорожной сетью. Они позволяют организовать надежный и эффективный контроль качества бетонной смеси.

Мелкие приобъектные бетонные заводы целесообразны и необходимы при невозможности доставки бетонной смеси с центрального районного завода по дорожным и другим условиям.

Часовая производительность районного (центрального) бетонного завода должна быть не менее расчетного часового потока по проекту.

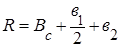

Районные заводы товарного бетона снабжают готовой бетонной смесью вое строительные объекты на расстоянии, не превышающем технологически допустимый радиус доставки, т.е. в радиусе обслуживания

R=(t1

– t2

)×V, км,

где t1

- время от начала затворения бетонной смеси водой в бетономешалке до начала ее схватывания, ч. Это время принимается в зависимости от температуры наружного воздуха (табл. 2.8);

t2

- затраты времени на приготовление, разгрузку (погрузку на транспортные средства), выгрузку и укладку бетонной смеси, ч. Ориентировочно t2

можно принимать от 20 минут при бетонировании массивных конструкций до 1 часа - для тонкостенных;

V - скорость движения транспортных средств с бетонной смесью в зависимости от дорожных условий (табл. 2.12);

t1

– t2

- чистое время на транспортирование бетонной смеси (табл.2.10).

Если окажется, что районный завод товарного бетона находится за пределами технологически допустимого радиуса автомобильных перевозок (вне радиуса действия), то следует привязываться к бетонному заводу сухой смеси, а для транспорта - принимать автобетоносмесители или же организовать приобъектный (ведомственный) бетонный завод.

На основе имеющихся материалов (генплана сооружений) необходимо найти наилучшее место размещения бетонного хозяйства относительно створа гидроузла, а также относительно жилого поселка строителей. Тип, компоновка и мощность бетонного хозяйства будут определяться в первую очередь объемом и сроком выполнения бетонных работ, а также топографией местности.

Для определения расчетной интенсивности необходимо знать срок строительства данного сооружения. В проектной практике он берется с календарного или сетевого графика возведения гидроузла. На начальных этапах проектирования его можно принять из опыта строительства аналогичных сооружений. При малых объемах работ можно воспользоваться данными СНиП I.04.03-85 /9/, где даны, однако, сроки строительства всего гидроузла. В любом случае, на дальнейших этапах проектирования эти сроки уточняются /10/.

В курсовом проекте можно воспользоваться СНиП или табл. 2.6, где приведены ориентировочные сроки возведения бетонных сооружений, полученные на основе опыта строительства отечественных и зарубежных плотин.

Таблица 2.6

Ориентировочные сроки возведения бетонных гидротехнических сооружений

| Объем бетонных работ, млн. м3

|

Интенсивность бетонирования по годам строительства, % от общего объема работ |

| до 0,5 |

20 |

50 |

30 |

| 0,5 –1 |

10 |

40 |

40 |

10 |

| 1 – 3 |

10 |

20 |

30 |

25 |

15 |

| 3 – 10 |

5 |

10 |

20 |

25 |

20 |

15 |

5 |

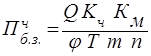

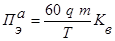

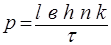

Часовая производительность бетонного завода определяется по зависимости

, м3

/ч , м3

/ч

где Q - объем бетонных работ, м3

;

Т - принятый срок строительства, мес;

m - число рабочих суток в месяце;

n - число рабочих часов в сутках;

j = 0,85 - 0,9 - коэффициент использования рабочего времени бетонного хозяйства;

Кч

=1,3 -1,4 - коэффициент часовой неравномерности бетонирования;

Км

=1,2 - 2,0 - коэффициент месячной неравномерности бетонирования.

Пользуясь табл. 2.6 и последней формулой можно рассчитать для пикового года или для всего периода возведения сооружения необходимые характерные интенсивности: месячную, сменную или часовую. При этом, чем дольше расчетный период и мельче сооружение, тем выше коэффициент неравномерности. На практике в качестве расчетной производительности принимается максимальная месячная интенсивность укладки бетона в сооружение непосредственно по графику производства бетонных работ или рассчитывается по формуле.

Процесс приготовления бетона на заводе состоит из

транспортирования материалов со складов,

дозирования их,

загрузки в бетоносмеситель,

перемешивания;

выгрузки.

Ведущим процессом является перемешивание бетонной смеси, которое осуществляется в бетоносмесителях. Поэтому после определения интенсивности бетонных работ выбирается бетоносмеситель, исходя из следующих соображений. Его вместимость должна быть увязана с максимальной крупностью заполнителя. Число смесителей, необходимо по возможности принимать меньше для уменьшения размеров завода, но минимальное число их не должно быть меньше числа одновременно изготавливаемых классов бетона и не менее двух на случай поломки. Если оно будет кратно двум, то можно будет приспосабливать типовые секции сборно-разборных установок. Возможно применение параллельно нескольких бетоносмесителей разных типов (например, для жестких смесей требуются бетоносмесители с принудительным перемешиванием) /8, 11/.

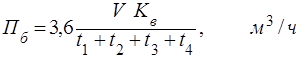

Часовая производительность бетоносмесителя определяется по формуле

где V - вместимость бетоносмесителя, л;

Kв

- коэффициент выхода бетонной смеси;

t1

- продолжительность загрузки барабана, с;

t2

- продолжительность перемешивания, с;

t3

- продолжительность разгрузки, с;

t4

- продолжительность возврата барабана в исходное положение, с.

В табл. 2.7 указана наименьшая величина ti

в теплое время года. Она уточняется экспериментально.

Необходимое количество бетоносмесителей определяется при сравнении производительности бетоносмесителей с требуемой производительностью бетонного завода.

После окончательного подбора смесителей их суммарная производительность даст конструктивную производительность бетонного завода  . .

Эксплуатационная сменная  и суточная и суточная  производительности учитывают сменный и суточный фонды времени работы завода, которые учитывают различные перерывы: производительности учитывают сменный и суточный фонды времени работы завода, которые учитывают различные перерывы:

= = Тсм

; Тсм

;

= = Тсут Тсут

Таблица 2.7

Данные для расчета цикла работы бетоносмесителей

| Вместимость смесителя, л |

t1

, с |

t2

, с |

(t3

+ t4

), с |

| Гравитационные смесители при ОК, см |

Смеситель принудительного действия |

| <2 |

2-6 |

>6 |

| до500 |

15 |

100 |

75 |

60 |

60 |

20 |

| до 1200 |

15 |

150 |

120 |

90 |

60 |

20 |

| до 2400 |

20 |

- |

150 |

120 |

- |

30 |

где Тсм

- сменный фонд времени работы бетонного завода ( Тсм

= 7ч для центральных районов страны и Тсм

= 6,6 ч - для Сибири и Казахстана);

Тсут

- суточный фонд (соответственно, 16,2 ч и 14,5 ч).

Месячная  и годовая и годовая  производительность определяются производительность определяются

= = Тмес

; Тмес

;

= = Тгод

, Тгод

,

где Тмес

.= 27,7 сут.; Тгод

= 329 сут - месячный и годовой фонды времени работы /1/.

Для подбора других механизмов определяются объем и вес составляющих на 1 замес бетоносмесителя. При этом пользуются формулой

, ,

где Сv

- количество данного составляющего на 1 замес;

V - объем бетоносмеcителя, л;

Vс

- количество данного составляющего на I м3

бетонной смеси;

Кв

- коэффициент выхода бетонной смеси.

Дозирование материалов должно производиться по массе. Объемный способ дозирования менее точный. Перегрузка и недогрузка бетоносмесителей более чем на 10 % резко ухудшает качество бетонной смеси.

Обычно бетоносмесители обеспечиваются комплектом дозаторов. Если же он не указан, то подбирается комплект из числа указанных в справочниках /11, 12/. При выборе дозаторов для комплекта в первую очередь учитывают тип бетоносмесителя, пределы взвешивания дозатора (они должны соответствовать Сv

), погрешность, время цикла дозирования.

Бетонные заводы могут быть цикличного и непрерывного действия. Необходимо выбрать наиболее подходящую вертикальную. и горизонтальную схему компоновки, учитывая подобранные типы бетономешалок /1/.

Хозяйство необходимо размещать как можно ближе к сооружениям для сокращения времени транспортировки бетона, в незатопляемой зоне.

Бетонное хозяйство может быть централизованным или децентрализованным.

Необходимо отметить, что при проектировании бетонного хозяйства для гидроузлов рассматривается возможность дальнейшего их использования для развития создаваемого комплекса.

2.4 Разрезка бетонных сооружений на блоки бетонирования

Из-за неравномерной осадки и температурных изменений линейных размеров конструкций крупное бетонное сооружение разбивается на секции с устройством между ними сквозных по всей ширине и до основания температурно-осадочных швов. Разрезку сооружений на секции выполняют по результатам специальных расчетов /1, 13/.

В курсовых проектах гидротехническое сооружение разрезают на секции швами через 7 - 20 м. Для невысоких ГТС на сжимаемых грунтах швы устраивают через 7 - 15 м, в ГТС на скальном основании - через 12 - 20 м.

Для обеспечения непрерывного бетонирования, исходя из технологии производства бетонных работ, отдельные секции и зоны, в свою очередь, разбиваются (разрезаются) на строительные блоки бетонирования с применением одной из известных схем разрезки: столбчатой, ярусной (днепровской), длинными блоками (послойной) /1,13/. В целях уменьшения усадки бетона ширина блоков не должна быть больше 18 - 20 м. Высота блоков для быстрого охлаждения, а также уменьшения усадки бетона назначается в пределах 1,5 - 6 м, так как увеличение высоты массивных блоков, например, с 3 до 6 м вызывает увеличение температуры в центре блоков без искусственного охлаждения примерно на 12 - 14 %. При искусственном охлаждении высота блока может быть и больше 6 м. При разбивке секций на блоки бетонирования следует руководствоваться указаниями /1, 13, 14/.

Разрезка сооружения на блоки бетонирования определенных размеров по площади, увязанной с мощностью бетонного завода, позволяет выполнить основное правило укладки бетонной смеси – каждый рабочий слой укладываемой бетонной смеси перекрывается следующим, верхним слоем, еще до начала схватывания цемента в предыдущем. Кроме того, разрезка на блоки устраняет опасность трещинообразования из-за высоких температур, создающихся при гидратации цемента, и тем больших, чем больше размеры блоков. Гранями блока должны быть в первую очередь конструктивные швы (осадочные или температурные). Если этого недостаточно, то следует предусмотреть строительный шов. Его целесообразно намечать, например, по границам зон бетонирования.

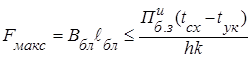

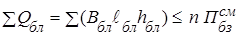

Исходя из условия укладки очередного слоя на предыдущий до начала схватывания бетона в последнем, необходимо произвести разбивку сооружения на блоки бетонирования. Максимальная площадь блоков бетонирования в увязке с мощностью бетонного завода определяется по формуле:

, м2 , м2

где  - часовая производительность бетонного завода, м3

/ч; - часовая производительность бетонного завода, м3

/ч;

tсх

- срок начала схватывания бетонной смеси (определяется в зависимости от марки цемента и температуры окружающего воздуха по табл.2.8), ч;

tук

- время на транспортировку, выгрузку и укладку бетонной смеси, ч;

h - толщина укладываемого слоя бетона, зависит от типа применяемого вибратора, м;

k - коэффициент запаса, учитывающий различные задержки при транспортировке, выгрузке, укладке и пр. Принимается k = 1,0 –1,25.

Таблица 2.8

Сроки схватывания бетонной смеси

| Температура бетонной смеси в момент укладки, 0

С |

Подвижность бетонной смеси в момент укладки, см |

tсх

, ч, при уплотнении смеси |

| Пакетами тяжелых вибраторов |

ручными вибраторами |

| 5 - 10 |

1-3

> 3

|

4,0

5,0

|

3,5

4,0

|

| 10 - 20 |

1-3

> 3

|

3,0

3,5

|

2,0

2,5

|

| 20 - 25 |

1-3

> 3

|

2,0

2,5

|

1,5

2,0

|

Примечание: Приведенные ориентировочные tсх

рассчитаны на применение цементов с началом схватывания не ранее I ч 30 мин и содержащих добавки СДБ в количестве 0,2 % от массы цемента. При применении других цементов и добавок tсх

должны уточняться строительной лабораторией.

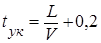

При доставке автосамосвалами

, ч, , ч,

где L - дальностъ транспортировки бетона, км;

V - скорость движения, км/ч (табл.2.12 /15/).

Если уплотнение производится, глубинным вибратором, то h = I,25hp

, где hp

- длина рабочей части глубинного вибратора, берется по справочной литературе /6, 11 /.

Кроме соблюдения основного ограничения (F максим.), необходимо учитывать и другие факторы:

количество швов должно быть наименьшим;

должны быть увязаны размеры блоков и опалубки, необходимо их размеры увязывать также с технологическими требованиями; чем выше блок, тем сложнее опалубка; прискальные блоки при отсутствии регулирования температуры бетона нужно делать в 2 - 3 раза меньше обычных, при эффективном регулировании - можно принимать равными обычным;

объем одного или нескольких бетонируемых без перерыва блоков не должен превышать производительности бетонного завода за целое число смен n в сутки:  . В противном случае необходимо организовать непрерывную работу бетонного завода. В формуле Вбл

, lбл

, hбл

- ширина, длина и высота бетонируемых блоков; . В противном случае необходимо организовать непрерывную работу бетонного завода. В формуле Вбл

, lбл

, hбл

- ширина, длина и высота бетонируемых блоков;

при разбивке на блоки необходимо учитывать, что в разные зоны плотин укладывается бетон различных классов, т.е. надо учитывать толщину зон;

строительные швы нежелательно размещать в местах наибольших концентраций напряжений, т.е. в местах изгиба конструкций;

при достижении швами поверхности сооружения они не должны образовывать с ней острых углов для предотвращения складывания бетона;

при проектировании строительных швов необходимо предусмотреть их штрабление для передачи усилий, упрочения швов и уменьшения фильтрации; грани штраб должны быть направлены перпендикулярно траекториям главных напряжений, чтобы не допустить скалывающие напряжения.

По итогам расчетов составляется таблица, в которой необходимо указать количество блоков и их размеры (для одной секции проектируемого сооружения).

2.5 Транспортирование и укладка бетонной смеси

Выбор и обоснование метода производства работ, подбор способов транспортирования и укладки бетонной смеси в блоки бетонирования являются важным этапом проектирования. Подбор транспортных средств и механизмов необходимо осуществлять с учетом конкретных условий их применения (рельефа местности, размеров котлована и блока бетонирования, степени армирования, температуры окружающей среды, дальности транспортирования, интенсивности, продолжительности и очередности производства бетонных работ и др.) путем технико-экономического сравнения нескольких вариантов.

Транспортирование бетонной смеси включает в себя доставку ее от бетонного завода на объект строительства и подачу смеси непосредственно к месту укладки со всеми погрузками и выгрузками, а также распределение ее по блоку бетонирования.

Основная задача транспортной схемы - своевременно и надежно обеспечить непрерывное бетонирование блоков с расчетной интенсивностью.

Для транспортирования бетонной смеси в зависимости от ее первоначальной подвижности, скорости схватывания, применяемого цемента, дальности транспортирования, состояния дорог, времени нахождения в пути, числа перегрузок и температурно-влажностных условий перевозок могут применяться автобетоносмесители, автобетоновозы, автосамосвалы, бортовые машины и железнодорожные платформы с перевозкой бетонной смеси в бадьях, а также бетононасосы, ленточные транспортеры и вспомогательный транспорт.

Ориентировочно выбор транспортных средств можно производить по табл.2.9, 2.10, 2.11 /6,8/.

Таблица 2.9

Показатели для выбора горизонтального транспорта бетонной смеси

| Вид транспорта |

Дальность транспортирования, км |

Интенсивность бетонных работ, м3

/ч |

Показатель подвижности бетонной смеси, см |

Максимальные размеры фракций заполнителей |

| Автосамосвалы |

0,3 - 30 |

>5 |

<8 |

без огранич. |

| Автобетоносмесители |

<80 |

<5 |

без огранич. |

" |

| Железнодорожный |

>0,3 |

>20 |

<8 |

" |

| Ленточные транспортеры |

<1 |

>15 |

<6 |

" |

| Бетононасоса и пневматический транспорт по трубам |

<0,25 |

>8 |

4-8 |

1/3 диаметра бетоновода |

| Кабель-краны |

0,2 - 1 |

- |

<8 |

Примечание: на Ингури ГЭС при подаче бетонной смеси кабель-кранами максимальный размер фракции ограничивался 80 мм по причине недопущения расслоения бетонной смеси при разгрузке.

Таблица 2.10

Предельные сроки транспортирования бетонной смеси

| Температура бетонной смеси и наружного воздуха, град. |

Предельно допустимая продолжительность транспортирования, ч |

| 5 - 10 |

1,5 |

| 10 - 15 |

1,25 |

| 15 - 20 |

0,75 |

| 20 - 25 |

0,5 |

Примечание: Время указано для бетонной смеси без добавок. В случае применения добавок, замедляющих начало схватывания, сроки транспортирования можно увеличить в 1,5 - 3 раза.

Таблица 2.11

Предельная дальность транспортирования бетонной смеси

Подвижность бетонной смеси,

см

|

Вид дорожного покрытия |

Скорость транспорта,

км/ч

|

Расстояние, км |

| Автобетоносмесители |

Автобетоновозы |

Автосамосвалы |

Автобадьевозы |

| Режим транспортирования |

| А |

Б |

В |

Готовая смесь |

1-3

4-6

7-9

10-14

|

Асфальт, асфальтобетон, бетон (жесткое) |

30 |

Не ограничено |

до 120

100

80

60

|

до 100

80

60

45

|

до 45

30

20

15

|

до 30

20

15

10

|

до 25

15

10

8

|

1-3

4-6

7-9

10-14

|

Мягкие грунтовые улучшенные |

15 |

Применение не рекомендуется |

12

8

5,4

4,0

|

7,5

5,0

3,6

2,5

|

5

3

2

1,6

|

Примечание: Режим А - включение барабана в пути за 20-30 мин до разгрузки (загружена сухая смесь). Режим Б - включение барабана после его наполнения (загружена смоченная смесь). Режим В - периодическое включение барабана во время возки (загружена смоченная смесь).

Расчет потребности средств порционного бетоновозного транспорта производится исходя из часового потока бетонной смеси для наиболее напряженного периода бетонных работ.

Эксплуатационная производительность автотранспорта определяется по формуле:

, м3

/ч, , м3

/ч,

где 60 - количество минут в часе;

q – объем бетонной смеси в кузове автосамосвала, м3

;

m - число кузовов (m= 1) или бадей;

Кв

=0,8-0,9- коэффициент использования автотранспорта во времени;

Т - продолжительность одного цикла (рейса), мин

Т =t1

+ t2

+ t3

+t4

+t5

;

t1

- продолжительность подачи автосамосвала к раздаточному бункеру бетонного завода ( t1

= 1-2 мин);

t2

- продолжительность погрузки:

или t2

= tз

nз

, или t2

= tз

nз

,

nз

- число замесов, погружаемых на одну машину (при nз

= 2-3 t2

= 4 - 5 мин; при nз

= 4-5 t2

=6-8 мин);

tз

- время приготовления одного замеса;

t3

,t5

- продолжительность рейса с грузом и холостой ход:

, ,

L - дальность транспортирования;

V - средняя скорость движения автосамосвала с грузом и без груза (табл.2.12);

t4

- продолжительность разгрузки (t4

= 4 - 6 минут или равно продолжительности 1 цикла крана).

Полезная емкость бетоновоза, самосвала, бадьевоза должна быть кратна объему замеса бетоносмесителя завода цикличного действия или бункера-накопителя завода непрерывного действия, то есть чтобы за один рейс он мог принять nз

=  замесов, где замесов, где  - грузоподъемность транспортного средства, - грузоподъемность транспортного средства,  - масса одного замеса, и nз

составляло целое число. Марка автомобиля подбирается по справочникам, например, /11/. За один рейс можно перевозить до 8 м3

бетона. - масса одного замеса, и nз

составляло целое число. Марка автомобиля подбирается по справочникам, например, /11/. За один рейс можно перевозить до 8 м3

бетона.

Количество автомобилей определяется по формуле  , ,

Таблица 2.12

Скорости пробега машин

Тип пробега

|

Тип дорожного покрытия |

V , км/ч |

| автосамосвал |

автобетоновоз |

автобетоносмеситель |

| Груженый |

Жесткое

Мягкое

|

30 |

30 |

25 |

| 15 |

15 |

15 |

| Порожний |

Жесткое |

40 |

40 |

35 |

| Мягкое |

20 |

20 |

18 |

где  - часовая производительность бетонного завода. - часовая производительность бетонного завода.

При бетонировании автосамосвалами с инвентарных и передвижных мостиков интенсивность укладки с одного моста определяется

, м3

/ч , , м3

/ч ,

где q - объем бетонной смеси, перевозимой за 1рейс;

- время, затраченное на въезд автомобиля на мостик, разгрузку и съезд с мостика, мин. - время, затраченное на въезд автомобиля на мостик, разгрузку и съезд с мостика, мин.

Автомобильный транспорт часто применяется в комплекте с кранами. В гидротехническом строительстве используют башенные краны типа КБГС (кран башенный гидротехнического строительства), стреловые гусеничные краны, кабельные краны, реже пневмоколесные, автомобильные, общестроительные и монтажные башенные краны типа БК, портальные, стационарные мачтово-стреловые.

Подъемные краны выбирают исходя из требуемых грузоподъемности, вылета стрелы и высоты подъема. Для этого используются крановые характеристики /11/.

Грузоподъемность крана G должна соответствовать массе бадьи с бетонной смесью.

Бадьи могут быть опрокидные, неопрокидные и поворотные. Их объем - от 0,3 до 8 м3

. Выбирают их таким образом, чтобы весь привозимый машиной за 1 рейс бетон был принят в одну бадью. Таким образом, грузоподъемность крана G = Gб

+nз

Gвых

, где Gб

- масса бадьи.

Допускается разгрузка бетона из кузова самосвала сразу в две бадьи, поставленные вплотную друг к другу.

Требуемая высота подъема Н = Нс

+ h1

+ h2

.

Требуемый вылет стрелы  . .

Здесь Нс

- высота бетонируемого сооружения выше уровня стояния крана, h1

- высота бадьи с подъемными приспособлениями, h2

= I - 2 м - запас чад верхней частью бетонируемого сооружения по условиям производства работ и техники безопасности, Вс

- ширина зоны бетонируемого сооружения или всего сооружения, в1

- ширина ходовой части крана, в2

- запас между краном и бетонируемым сооружением, определяется в зависимости от конфигурации котлована, габаритных размеров хвостовой части крана, положения стрелы, условий безопасности проведения работ.

По приведенным параметрам из справочников /11/ определяется тип и марка крана. Его производительность можно найти

, ,

где q - полезный объем или масса перемещаемого груза, м3

или т;

Т - продолжительность цикла, мин (по табл. 2.1З);

кв

=0,7 – 0,9 - коэффициент использования крана во времени.

Таблица 2.1З

Продолжительность циклов работы кранов

| Показатели |

Грузоподъемность, т |

| < 1,5 |

1,5 - 5 |

> 5 |

Продолжительность цикла, мин

Количество циклов в час 24 - 15 14 - 10 10-6

|

2,5 – 4 |

4 - 6 |

6-10 |

Подробные расчеты кабель-кранов, ленточных конвейеров, бетононасосов, пневмотранспорта по трубам приведены в /1,6/.

Схемы возведения сооружений устанавливаются в зависимости от типа и конструкций сооружений, топографии и геологии строительной площадки, типа ведущих бетоноукладочных механизмов, организации транспортного движения в котловане.

Обычно в зависимости от типа основных бетоноукладочных механизмов и характера их размещения все способы возведения бетонных сооружений объединяются в следующие схемы /I/:

с размещением бетоноукладочных кранов на отметках дна котлована;

с размещением бетоноукладочных кранов на бетоновозных эстакадах;

с размещением бетоноукладочных кранов непосредственно на сооружении;

с использованием кабельных кранов;

с использованием непрерывно-поточных технологических схем;

с использованием бескранового послойного способа укладки бетонной смеси.

Схемы могут применяться в комбинации друг с другом. При этом необходимо выбрать тип основного оборудования, определить конструкции эстакад, мостиков и других вспомогательных устройств для подачи бетонной смеси в блоки сооружений. Необходимо определить конструкции опор и допустимость их оставления в бетоне сооружений. При использовании серийного оборудования необходимо компоновать наиболее рациональные комплекты (транспорт - бадья - кран), у которых производительность и грузоподъемность хорошо согласуются друг с другом и соответствуют расчетной интенсивности бетонирования.

Бетоноукладочные краны по возможности не должны использоваться на операциях по установке опалубки, арматуры и т.д. Для этого надо использовать вспомогательные краны.

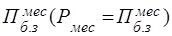

Необходимое для обеспечения выполнения работ по бетонированию сооружения количество кранов и другого вспомогательного оборудования можно определять как частное от деления расчетной интенсивности Р ведения работ (часовой) на эксплуатационную производительность П механизма: N =  . Этого количества машин, безусловно, не хватит для всего комплекса работ, так как здесь не учитываются потери времени на праздники, ремонты, вынужденные простои, поэтому на весь комплекс бетонных работ, включая подачу в блоки бетонирования бетонной смеси, монтаж арматуры, опалубки и т.д., определяют исходя из месячной интенсивности бетонных работ в летний период пикового года Рмес

, соответствующей . Этого количества машин, безусловно, не хватит для всего комплекса работ, так как здесь не учитываются потери времени на праздники, ремонты, вынужденные простои, поэтому на весь комплекс бетонных работ, включая подачу в блоки бетонирования бетонной смеси, монтаж арматуры, опалубки и т.д., определяют исходя из месячной интенсивности бетонных работ в летний период пикового года Рмес

, соответствующей  /I/, /I/,

n = Рмес

/Пк.б

+Q/Пк.м

,

где Q = Рмес

d - масса арматуры и опалубки, требуемая для  в тоннах; в тоннах;

d - масса арматуры и опалубки на I м3

укладываемого бетона, т/м3

.

При предварительных расчетах производительность можно принимать по табл.2.14 для различных кранов.

При выборе основных видов бетоноукладочных средств есть необходимость рассмотреть несколько конкурирующих вариантов. За оптимальный принимают вариант с минимальными приведенными затратами. При этом необходимо выполнить более детальные расчеты, где учитываются конкретные размеры сооружений и конкретная величина перемещения грузов по горизонтали я вертикали.

Таблица 2.14

Производительность кранов по бетону Пк.б

и по металлу и опалубке Пк.м

| Типы кранов |

Производительности кранов |

| Пк.б

,тыс.м3

/мес. |

Пк.м

.тыс.т/мвс |

| Гусеничные |

5-7 |

4 - 5 |

| Портально-стреловые |

6-8 |

5-6 |

Башенные:

КБПМ50

КБГС-1000

|

8-9

25

|

6

18 - 20

|

| Кабельные |

20 |

15 |

Укладке бетонной смеси предшествует подготовка блока или секции бетонирования. Укладка бетонной смеси включает в себя подачу бетона в блок бетонирования, прием, разравнивание и уплотнение бетонной смеси, уход за свежеуложенным бетоном.

В расчетно-пояснительной записке необходимо описать подготовку блока к бетонированию: описать подготовку мягкого (скального) основания и других поверхностей блоков бетонирования, различая случаи, когда бетонируются блоки первого яруса (на мягком или скальном основании) или же на более высоких отметках; установку (монтаж) опалубки и арматурных конструкций, закладных частей; процент армирования, шаг армирования, толщину защитного слоя и т.д. При необходимости для этих работ подбираются краны. Надо учесть и принять решение» что устанавливается раньше - опалубка или арматура. При этом должны быть выполнены допуски по обеспечению защитного слоя бетона и неровностей на поверхности бетона. Работы по установке опалубки и арматуры могут производиться по приобретении ранее уложенным бетоном прочности не менее 2,5 МПа.

Подача бетона производится описанными выше порционными или непрерывными способами.

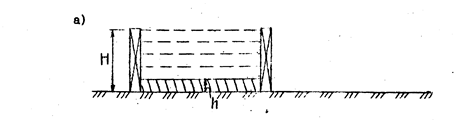

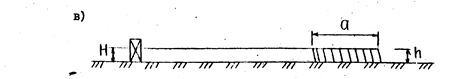

Укладка бетонной смеси может производиться (рис.2.1):

а) Последовательными горизонтальными слоями. При этом наименьшая интенсивность бетонирования

, ,

где L - длина блока, м, в - ширина блока, м, h - толщина слоев бетонной смеси в уплотненном состоянии, k =1,2 -1,5 - коэффициент неравномерности подачи бетонной смеси, t - предельно допустимое время перекрытия слоев, ч (табл.2.8). Эта схема является основной при бетонировании железобетонных конструкций, включая и тонкостенные.

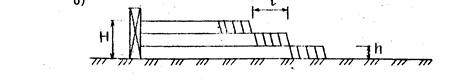

б) По ступенчатой схеме бетонирования с образованием 2-х 3-х, слойных блоков. Она применяется при возведении массивных неармированных и малоармированных сооружений длинными блоками. Предельно допустимая наименьшая интенсивность бетонирования при этом

, ,

где l - ширина ступени, м, n - число слоев бетонной смеси. При механизированной укладке бетона l = 3 - 5 м, n =2.

в) Однослойным бетонированием. Применяется при возведении массивных неармированных и малоармированных сооружений блоками большой площади. Предельно допускаемая наименьшая интенсивность бетонирования при этой схеме

. .

где а - ширина защитно-пригрузочной полосы, м (для вирированного бетона 2-4 м, для укатанного бетона 2-3 м), В - размер стороны блока, вдоль которой ведется укладка бетонной смеси, м. h -толщина слоя, равная высоте блока, м.

Уплотнение бетонной смеси может производиться различными способами в зависимости от схемы укладки.

При укладке по первой схеме уплотнение ведется ручными вибраторами или пакетами вибраторов, навешанных на манипуляторы или краны.

По второй схеме разравнивание и уплотнение бетонной смеси ведется пакетами вибраторов, навешанных на манипуляторы или краны.

По третьей схеме разравнивание и уплотнение бетонной смеси ведется раздельно: разравнивание - бульдозерами, уплотнение - пакетами вибраторов, навешанных на электротракторы или манипуляторы. При применении укатанного бетона уплотнение бетонной смеси производится катками, виброкатками или тяжелыми груженными автомашинами с удельным давлением не менее 0,5 МПа.

При укладке с помощью ручных вибраторов толщина слоя не должна превышать h =0,5 м. Вибратор должен заглубляться в ранее уложенный бетон не менее чем на 5-10 см. В стесненных местах массивных блоков и тонкостенных конструкциях можно увеличивать величину h до 75 см. При этом шаг перестановки вибраторов L не должен превышать 0,5 радиуса его действия r. В общем же случае L=r , но в каждом случае r необходимо уточнять. Данные для предварительных расчетов можно брать в справочниках /6,11/. , но в каждом случае r необходимо уточнять. Данные для предварительных расчетов можно брать в справочниках /6,11/.

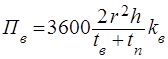

Производительность глубинного вибратора

, ,

где tв

= 20-40 с - время вибрирования на одной рабочей позиции,

tn

= 10-15 с - время перестановки вибратора с одной рабочей позиции на другую, kв

= 0,75 - коэффициент использования рабочего времени.

Количество вибраторов в блоке определяется

, ,

где р - часовая интенсивность бетонирования блока, м3

/ч, k = 0,7-0,75 - коэффициент, учитывающий простои вибратора в процессе переноса с позиции на позицию и во время отдыха бетонщиков.

Общее количество вибраторов для строительства

, ,

где Q - объем бетонных работ на строительстве, м3

, Qв

= tв

Пв

объем бетона, который сможет уплотнить один вибратор до его полного износа, tв

= 500-1000 ч.

Разравнивание бетонной смеси с применением электрических тракторов ведется при подаче смеси порциями 4-6 м3

.

Уплотнение смеси с помощью тракторов рекомендуется производить методом непрерывного протягивания однорядного пакета вибраторов в слое со средней скоростью 0,75-1,25 м/мин. Толщина слоя выбирается из технических характеристик вибраторов /1, 11/.

В качестве ориентировочных данных для определения необходимого числа механизмов можно использовать данные, приведенные в /6/. При этом необходимо учитывать шаг расстановки арматуры. Требования к размещению арматуры и выбору уплотняющего оборудования указаны там же /6/.

Разравнивание бетонной смеси при бетонировании откосов не круче 1:2,5 можно производить при помощи бульдозеров. При этом толщина плит не менее 20 см.

При возведении массивного сооружения из жестких малоцементных бетонных смесей разравнивание доставленной в автосамосвалах бетонной смеси производится бульдозерами, а уплотнение - виброкатками за несколько проходок. Толщина укатываемого слоя обычно не превышает 0,5 м. При этом наружные грани плотины (толщиной 2-3 м) для обеспечения повышенной водонепроницаемости бетонируются по обычной технологии с созданием монолитных бетонных блоков. Формирование наружных граней может осуществляться также бетонными сборными блоками.

После укладки бетона необходимо предохранять его как от излишнего разогрева, так и от замерзания, испарения влаги, влияния солнечной радиации и т.д. Требуется наметить комплекс мероприятий, которые бы обеспечили за время набора бетоном прочности требуемые нормальные условия твердения во все сезоны.

При назначении технологических мероприятий необходимо определить возникающие в кладке напряжения, величина которых зависит от перепада между максимальной температурой в блоке в период экзотермического разогрева и конечной температурой остывания блока в эксплуатационный период /14/. Если возникающие напряжения будут недопустимы, то определяется необходимое снижение температуры в блоке, которое должно быть обеспечено за счет применения различных технологических мероприятий /1,13, 6/.

Рис. 2.1. Способы укладки бетонной смеси:

а) последовательными горизонтальными слоями;

б) схема ступенчатого бетонирования;

в) схема однословного бетонирования

2.6. Проектирование опалубки

Проектирование опалубки включает в себя выбор и обоснование типов и размеров (типоразмеров) опалубки в соответствии с размерами бетонируемой конструкций и блоков, установление расчетных нагрузок и статический расчет элементов опалубки.

На первом этапе выбор типа опалубки с учетом типа и размеров бетонируемой конструкции, а также способа производства работ можно сделать на основании табл. 2.15 /6/.

Таблица 2.15

Область применения различных типов опалубки

| Тип оплубки |

Характеристика |

Рекомендуемая область применения |

| Подъемно-переставная (консольная) |

Деревянная или с металлическими балками и фермами заводского изготовления, с возможностью оставления утепления на поверхности бетона

|

Бетонируемые блоки гравитационных, арочных и контрфорсных плотин |

| Несъемная |

а) Железобетонные плиты с гидроизоляцией или теплоизоляцией |

Напорные грани сооружений в подводной зоне |

| б) Металлическая облицовка |

Водоводы, спиральные камеры и др. |

| в) Бетонные балки |

Надводная зона сооружений |

| г) Железобетонные плиты с арматурой для цементации швов |

Межблочные цементируемые швы в плотинах |

| д) Металлическая сетка |

Межблочные швы армированных сооружений |

| е) Железобетонные плиты, балки и армобалки |

Наружные поверхности стенок, бычков, опалубка галерей, перекрытий над отсасывающими трубами и др. |

| ж) Пазовые конструкции, металлические и комбинированные с использованием железобетонных плит |

Пазы гидромеханического оборудования |

| з) Деревянная с утеплителем |

Напорные грани сооружений |

| Блочная (шатровая) |

Опалубочные щиты, прикрепленные к торцам шатров над бетонируемыми блоками |

Массивные сооружения типа плотин |

| Разборно-переставная крупнощитовая |

Деревянная, металлическая одно- или многоярусная |

Сооружения типа подпорных и раздельных стенок, голов и камер шлюзов, водосливных граней, подводных и надводных частей зданий ГЭС и др. |

| Скользящая |

Опалубочные щиты, закрепленные на рамах, перемещаемых домкратами |

Конструкции постоянного сечения (стены, резервуары, водоводы, трубопроводы и др.) |

| Горизонтально перемещаемая |

Опалубочные щиты, в том числе криволинейного очертания, закрепленные на пространственном каркасе и перемещаемые вдоль возводимого сооружения на тележке |

Туннельные обделки, водоводы, резервуары, подпорные стенки и др. |

| Съемная |

Несерийная опалубка из досок фанеры или других материалов, элементы которой определяются особенностями бетонируемых конструкций и условиями производства работ |

Индивидуальные и уникальные монолитные конструкции; доборные опалубочные элементы |

Для проектирования опалубки необходимы следующие исходные данные:

запроектированные классы гидротехнического бетона и технологические характеристики бетонной смеси (плотность, консистенция, сроки начала и конца схватывания);

мощность (производительность) бетонного завода;

разрезка бетонных сооружений на секции и блоки бетонирования с описанием их типоразмеров;

расчетная интенсивность бетонирования в высоту;

способы подач, бетонной смеси в блок бетонирования;

средства уплотнения бетонной смеси;

производственные нагрузки на опалубку;

условия вызревания бетона в зимнее и летнее время.

Статический расчет опалубки включает в себя /17/:

расчет обшивки опалубки (определение ее толщины);

определение расстояния между ребрами жесткости;

расчет сечения ребер жесткости;

определение расстояния между прогонами;

расчет сечений верхнего и нижнего прогонов;

определение расстояния между тяжами;

расчет сечений тяжей, анкеров и болтов;

расчет других несущих и поддерживающих конструкций и креплений опалубки.

По результатам расчетов выполняется чертеж щита опалубки и составляется ведомость элементов опалубки, из которых собирается щит /17/.

Требуемое количество опалубки для нужд строительства определяется V=V1

+V2

, где V1

, - объем собственно опалубки, V2

-объем поддерживающих конструкций.

V1

=jaF Р (м3

для деревянной опалубки или т для металлической), где j - коэффициент оборачиваемости опалубки, определяется по табл. 2.I6; a - коэффициент перекрытия щитами опалубливаемых поверхностей (для деревянной опалубки a = 1,1; для металлической a = 1,05; для железобетонной a = 1,0); F = QM -площадь опалубливаемой поверхности, м2

; Q - объем бетонных работ, м3

; М=Fбл

/qбл

- модуль опалубливаемой поверхности, м- 1

, Fбл

- площадь блока, м2

; qбл

- объем блока, м3

; Р - количество материала на 1 м2

опалубки (для деревянной Р = 0,1- 0,15 м3

, для металлической Р = 0,05-0,08 т, для железобетонной Р =0,06 - 0.08 м3

).

Таблица 2.16

Коэффициент оборачиваемости опалубки

| Оборачиваемость опалубки |

Деревянная |

Металлическая |

Железобетонная |

| стационарная |

щитовая |

| I |

1 |

1 |

1 |

1 |

| 2 |

0,6 |

0,57 |

0,5 |

- |

| 3 |

- |

0,43 |

0,34 |

- |

| 4 |

- |

0,36 |

0,25 |

- |

| 5 |

- |

0,32 |

0,2 |

- |

| 6 |

- |

0,29 |

0,17 |

- |

| 7 |

- |

0,27 |

0,16 |

- |

| 20 |

- |

- |

0,1 |

- |

К полученному объему V1

опалубки следует прибавить объем поддерживающих конструкций в количестве:

при бетонировании сложных конструкций - 20 %;

при бетонировании несущих конструкций - 15 %;

при бетонировании массивных стен - 10 %,

то есть V2

= (0,1 - 0,2) V1

.

Производственная мощность опалубочной мастерской Р0

, тыс. м2

/год, определяется

Р0

= Ргод

pk,

где Ргод

- интенсивность бетонных работ в пиковый год, м3

/год;

р - расход опалубки на 1 м3

бетона, м2

/м3

, принимаемый: для гидроузлов с массивной бетонной плотиной - 0,3, в других случаях - 0,5; к - 1,2 - коэффициент неравномерности работы мастерской.

2.7. Производство бетонных работ зимой

Для нормального твердения бетона необходимы нормальные тепло-влажностные условия: летом - сохранять влажностную среду, зимой не допускать его замерзание (остывание ниже -5о

С) до получения бетоном требуемой прочности (табл.2.17 /18/).

Таблица 2.17

Требуемая прочность бетона перед замораживанием

| Конструкции |

Процент прочности бетона от проектной, не менее |

| 1 |

2 |

Конструкции из бетона без противоморозных добавок при классах бетона

В12,5

В15

В22,5 – В30

|

50

40

30

|

| Конструкции, подвергающиеся по окончании выдерживания попеременному замораживанию и оттаиванию |

70

|

| Преднапряженные конструкции |

60 |

| 1 |

2 |

| Конструкции, подвергающиеся сразу после окончания выдерживания действию расчетного давления воды |

100

|

Конструкции из бетонов с противоморозными добавками к моменту остывания ниже расчетной температуры, на которую рассчитано количество добавок при классах бетона

В15

В22,5

В30

|

30

25

20

|

Бетонные работы в зимнее время Бетонные работы в зимнее время |

Применение цементов высокой активности.

Минимальное значение В/Ц.

Высокая чистота исходных материалов.

Большая продолжительность перемешивания бетонной смеси.

Тщательное уплотнение бетонной смеси.

Быстрое перекрытие слоев.

Максимальная толщина слоев

|

Хлористый натрий при t до - 5°С.

Смесь солей NaСl и СаСl2

при

t = -5°С … -15°С.

Нитрат натрия при

t = 0°…-I5°C.

Поташ при

t = 0°…-25°C.

Аммиачная вода при

t до - 40°C.

|

Подогрев исходных материалов паром:

в штабелях на складе;

в промежуточных бункерах;

в расходных бункерах.

Утепленная опалубка.

Электроразогрев бетонной смеси перед укладкой в специальных бадьях

|

Элекгроподогрев:

поверхностными

электродами;

глубинными электродами;

электронагревательными приборами;

Паропрогрев со специальной опалубкой.

Обогрев в тепляках и шатрах.

Обогрев тепляка воздухом от калориферов

|

Рис.2.2. Методы теплозащиты свежеуложенного бетона при производстве работ в зимнее время

Таким образом, проектирование температурно-влажностного режима твердения бетона при строительстве бетонных сооружений в различных климатических условиях, и особенно зимой, является одним из основных вопросов производства бетонных работ.

Начинать развертывание бетонных работ предпочтительнее в месяцы с положительными температурами воздуха, т.к. в зимнее время затруднена подготовка основания, требуется обогрев бетонной смеси, усложняется уход за свежеуложенным бетоном и т.д., что в начальный период работ не всегда удается обеспечить должным образом. Но если этого избежать не удается, должны быть решены вопросы о проведении дополнительных мероприятий при выполнении следующих работ:

приготовление бетона, включая подбор его состава;

транспортирование и укладка бетона;

уход за бетоном.

В курсовом проекте необходимо определить дополнительные трудозатраты и материальные ресурсы. С этой целью выполняется теплотехнический расчет, на основе которого производится выбор способа тепловой защиты бетона при его твердении (рис.2.2) /8/. Выбор того или иного способа производства работ производится также с учетом местных условий, т.е. температуры окружающей среды и наличия оборудования (табл.2.18) /18/.

Таблица 2.16

Область применения различных способов ведения бетонных работ

| Способ |

Область применения |

Примечание |

| по модулю поверхности конструкции |

По температуре наружного воздуха, град. |

| I |

2 |

3 |

4 |

Термос

|

до 2 |

до -20 |

Наиболее простой способ |

| до 6 |

до -10 |

Необходимость в эффективном утеплителе |

| Термос с добавками-ускорителями или с противоморозными добавками |

до 5

до 8

|

до -40

до -20

|

Необходимость приготовления бетона с противоморозной добавкой. Простота производства работ на строительной площадке |

| Термос с добавками-ускорителями или с противоморозными добавками |

до 5

до 8

|

до -40

до -20

|

Необходимость приготовления бетона с противоморозной добавкой. Простота производства работ на строительной площадке |

| Термос с добавками-ускорителями или с противоморозными добавками |

до 5

до 8

|

до -40

до -20

|

Необходимость приготовления бетона с противоморозной добавкой. Простота производства работ на строительной площадке |

Противоморозные добавки

|

Без ограничения |

до -20 или -25 |

Замедленные темпы твердения бетона. Необходимость приготовления бетона с противоморозными добавками. Простота производства работ на строительной площадке |

| Предварительный электроразогрев бетонной смеси |

до 4

до 12

|

до –25

до -5

|

Простота производства работ на строительной площадке. Потребность в больших электрических мощностях |

| Сквозной электропрогрев с применением стержневых электродов |

Без ограничений |

Наиболее распространенный способ |

| Периферийный электропрогрев с применением полосовых электродов |

Без ограничений |

Простота производства работ на строительной площадке |

| Обогрев в термоактивной опалубке |

Без ограничений |

Наибольшая простота производства работ на строительной площадке по сравнению с другими способами электрообработки бетона в конструкции |

2.8. Календарное планирование бетонных работ

Календарный план составляется с целью моделирования деятельности строительной организации или какой-то группы рабочих. В календарном плане выполнения какого-либо объема бетонных работ устанавливается технологическая последовательность, продолжительность и взаимная увязка всех процессов по установке опалубки, монтажу арматуры, подготовке блока к бетонированию, укладке бетона и других выполняемых работ.

Календарный план рекомендуется составлять по форме (табл.2.19).

При составлении календарного плана необходимо установить технологическую последовательность выполнения работ в блоке бетонирования, например: 1. Установка арматуры. 2. Установка опалубки. 3. Подготовка блока к бетонированию. 4. Укладка бетона. 5. Уход за бетоном. 6. Разборка опалубки.

Таблица 2.19

Форма составления календарного плана

| Наименование работ |

Единица измерения |

Объем работ |

Принятые машины для выполнения работ |

Принятые рабочие для выполнения работ |

Нормативный источник |

| Единица измерения |

Н.вр. на единицу измерения |

Трудозатраты на весь объем |

Количество механизмов |

Сменность |

| для механизмов |

для рабочих |

в маш-ч |

в чел-ч |

в м.-см. |

в ч.-дн. |

| Продолжительность строительства |

Число рабочих при принятой сменности |

Календарные сроки выполнения работ |

| при односменной работе |

при принятой сменности |

май |

июнь |

| I |

II |

III |

I |

II |

Ш |

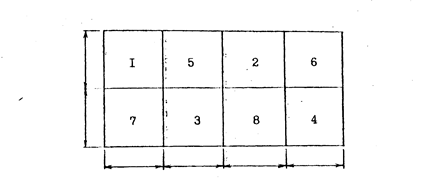

Необходимо также определить очередность бетонирования блоков, чтобы установить зависимость сроков выполнения работ в одном блоке от работ, производимых в соседних (рис.2.3).

При выполнении отдельных, работ в блоке бетонирования необходимо учитывать два ограничения: по ресурсам (занятость данной бригады на соседних блоках) и по месту (освобождение фронта работ, зависящее от завершения предшествующей работы в данном блоке и устранения помех со стороны соседних блоков).

Для составления календарного графика необходимо определить трудоемкость каждого вида работ по единым нормам и расценкам (ЕНиР), в которых указываются затраты труда на единицу продукция или единицу выполненной работы.

После выполнения расчетов по всем видам работ и всем объемам составляется их увязка на календарном графике. В большинстве случаев необходимо производить корректировку состава бригад, сменности

Рис.2.3 Очередность бетонирования блоков яруса

для выравнивания графика, чтобы избежать простоев бригады, загрузить их равномерно и соблюсти все требования технологии.

После составления календарного графика ведения работ составляется наряд на выполнение тех или иных работ (по заданию преподавателя). Наряд составляется на основании действующих норм и расценок, приведенных в ЕНиР. по сдельной системе оплаты труда.

Наряд выдается перед началом работ, а исполнение оформляется после их окончания. Сроки выполнения работ берутся с календарного графика.

Одновременно с выполнением работ ведется табель учета рабочего времени, согласно которому, а также тарифным ставкам разрядов, присвоенных каждому рабочему, производится распределение заработной платы.

2.9. Противопожарные мероприятия и охрана труда при производстве бетонных работ

Правила охраны труда должны быть разработаны и выполняться для всех этапов производства бетонных работ - от стадии приготовления бетонной смеси до ухода за бетоном /15/.

На этапе приготовления бетонной смеси особое внимание уделяется организации территории бетонного завода, отсутствию в ней ям, рытвин, оборудованию и ограждению проходов и проездов. Все площадки, расположенные на высоте 1 м и выше от уровня земли, должны ограждаться перилами. Помещения бетонного завода, цементного склада, цехов должны быть оборудованы приточно-вытяжной вентиляцией. Рабочие, занятые на приготовлении бетонной смеси, должны носить защитные очки. Очистка приямков для загрузочных ковшей смесительных машин допускается только после надежного закрепления ковшей в поднятом состоянии. Пребывание рабочих под незакрепленным ковшом не допускается.

Очистка барабанов и корыт смесительных машин во время работы запрещается. Помогать выгрузке бетонной смеси из барабана какими-либо ручными приспособлениями не разрешается. Касаться руками смесительного барабана во время вращения нельзя. Спуск рабочих в бункера и закрома для выполнения ремонтных работ допускается после их полного охлаждения и при отсутствии в них материалов.

Запрещается допуск к работе на бетонном заводе лиц, не знакомых с условными обозначениями сигналов.

Пуск бетоносмесителей или их остановка без подачи предварительного сигнала не допускается.

Для производства опалубочных работ на высоте более 5,5 м необходимо устраивать леса с рабочими настилами. Распалубка производится только при отсутствии людей на подмостках и в предусмотренной проектом производства работ последовательности.

Установка арматурных конструкций производится с прочно закрепленных подмостей, а их строповка - в указанных в проекте местах. Складывать арматуру на опалубку запрещается.

При загрузке кузова самосвала бетонной смесью запрещается находиться в его кабине. При разгрузке бетонной смеси из автотранспорта с бровки котлована машины не должны подъезжать ближе, чем на 1 м к бровке. Запрещается разгружать самосвал на ходу и двигаться с поднятым кузовом. При подаче бетонной смеси автосамосвалами с мостов и эстакад движение ладей по ним не допускается. При очистке кузова автосамосвала бетонщики должны находиться или за проезжей частью или за оградительными щитками и очищать кузов самосвалов лопатами с удлиненными рукоятками. Ударять по днищу кузова снизу не разрешается.

Перед началом приема бетонной смеси необходимо проверить надежность крепления и ограждения опалубки. Тара для бетонной смеси (бадьи, ковши и т.д.) должна быть проверена до начала работы и оснащена специальными приспособлениями, не допускающими случайной выгрузки смеси.

Очищать вручную работающий барабан, ролики и ленты транспортера от прилипшего бетона запрещается.

Эстакады и проходы к ним необходимо содержать в чистоте и своевременно очищать от грязи и др.

При использовании электрооборудования должна быть обеспечена безопасность работающих от поражения электротоком. При уклоне бетонируемой конструкции более 30° работы необходимо выполнять с применением предохранительных поясов.

Лотки, хоботы и виброхоботы должны быть прочно прикреплены к надежным опорам. К работам по строповке и приему грузов допускаются рабочие, имеющие удостоверения, разрешающие производить данные работы.

Все рабочие и технический персонал должны изучить правила техники безопасности, сдать экзамены и получить соответствующее удостоверение.

2.10.

Me

роприятия по охране природы

В конце курсового проекта описываются мероприятия, которые необходимо выполнить после окончания строительства бетонного сооружения. Во-первых, надо определить, какие сооружения подсобных предприятий будут использоваться в дальнейшем для работы каких-либо других предприятий, для промышленного и гражданского строительства. Во-вторых, решается, что сделать с предприятиями, которые в дальнейшем работать не будут. Некоторые из них выработали свой ресурс, их необходимо разбирать и сносить. На их месте в дальнейшем будут построены новые сооружения или произведено доброупорядочение местности. Другие сооружения, которые еще могут использоваться, если они выполнены по сборно-разборным проектам, должны быть разобраны и перенесены на новое место. В-третьих, надо запроектировать мероприятия по рекультивации карьеров, в которых добывались заполнители для бетонной смеси и которые в дальнейшем эксплуатироваться не будут. Для этого необходимо использовать растительный грунт, который был снят при строительстве сооружений гидроузла. В-четвертых, на самой стройплощадке, в котловане должны быть убраны и снесены все временные сооружения и здания.

Список литературы

Производство гидротехнических работ /Чураков А.И., Волнин Б.А., Степанов П.Д., Шайтанов В.Я; Под ред. А.И.Чуракова. - М.: Стройиздат, 1985,

Осипов С. В. Проектирование технологии возведения бетонных гидросооружений: Методические указания. - Куйбышев: КуИСИ им. А.И.Микояна. 1982.

ГОСТ 26633-85. Бетон тяжелый. Технические условия. - М.: Изд-во стандартов. 1986.

СНиП 2.03.01-84*. Бетонные и железобетонные конструкции. - М.: Госстрой СССР, 1989.

Стандарт СЭВ 1406-78. Конструкции бетонные и железобетонные. Основные положения проектирования. - М.: Изд-во стандартов,1982.

Правила производства бетонных работ при возведении гидротехнических сооружений. ВСН 31-83. - Л.: ВНИИГ им. Б.Е.Веденеева, 1984.

Алтунин А.И., Поспелова Н.Е. Проектирование состава гидротехнического бетона: Учебно-методическое пособие. - Мн.: БПИ, 1978.

Ясинецкий В.Г., Фенин Ю.К. Организация и технология гидромелиоративных работ. -М.: Колос, 1975.

СНиП 1.04.03-85. Нормы продолжительности строительства и задела в строительстве предприятий, зданий и сооружений. - М.: Стройиздат, 1987.

Телешев В.И. Организация, планирование и управление гидротехническим строительством. - М.: Стройиздат, 1989.

Строительные машины: Справочник в двух томах /Под ред. В.А.Баумана и Ф.А.Лапира. - М.: Машиностроение, 1976.- Т.1.

Шихненко И.В., Власенко И.А., Бондарчук А.В. Справочник по бетонным работам. - Киев: Будiвельник, 1987.

Телешев В.И. Конструктивно-технологические мероприятия по обеспечению трещиностойкости и монолитности массивных бетонных гидротехнических сооружений: Учебное пособие. - Л.: ЛПИ им. М.И.Калинина, 1983.

Телешев В.И. Расчет допустимого температурного режима бетонной кладки из условий обеспечения ее трещиностойкости: Методические указания. - Л.: ЛПИ им. М.И.Калинина, 1985.

Березовский Б.И., Герасимов А.К., Жадиновский Б.В. и др. Руководство по производству бетонных работ. - М.: Стройиздат,1975.

Миронов С.А., Малинский Е.Н., Крылов Б.А. и др. Руководство по производству бетонных работ в условиях сухого жаркого климата. - М.: Стройиздат, 1977.