БАЛАНСИРОВКА ДЕТАЛЕЙ (УЗЛОВ)

Работа №12 БАЛАНСИРОВКА ДЕТАЛЕЙ(УЗЛОВ)

Цель работы - углубление знаний о причинах и возможных последствиях возникновения дисбаланса деталей и узлов. Приобретение технических навыков выполнения статистической балансировки ведомого диска сцепления и динамической балансировки коленчатого вала с маховиком и сцеплением в сборе.

Содержание работы: ознакомление с технологией балансировки, изучение оборудования и оснастки для статистической и динамической балансировки, устранение статического дисбаланса ведомого диска сцепления двигателей ЗМЗ и ЗИЛ.

Оборудование и оснастка рабочего места: балансировочный станок ЦКБ 2468, приспособление для статической балансировки ведомых дисков сцепления с набором балансировочных грузиков, стол-верстак, электрическая таль грузоподъемностью 0,25т, электрическая дрель ИЭ-1019А, штанген-циркуль ШЦ-I-160-0,1(ГОСТ 166-80), инструмент(молоток, плоскогубцы, набор сверл), шаблоны для проверки параллельности, ведомые диски сцепления двигателей ЗМЗ и ЗИЛ(6шт.), коленчатый вал в сборе с маховиком и сцеплением( 1 комплект).

Дисбаланс деталей и узлов. Дисбаланс возникает вследствие неточности размеров деталей, особенно размеров необработанных поверхностей, неравномерной плоскости материала, погрешностей сборки, выражающихся в неточности посадки вращающихся деталей на вал, их перекосе, смещении и пр.

Дисбаланс устраняют балансировкой при механической обработке или при сборке. Детали класса дисков подвергают статической балансировке, детали класса валов- динамической .

Дисбаланс устраняют удалением избытка металла или добавлением массы(прикреплением, привариванием металлических грузиков или пластинок).

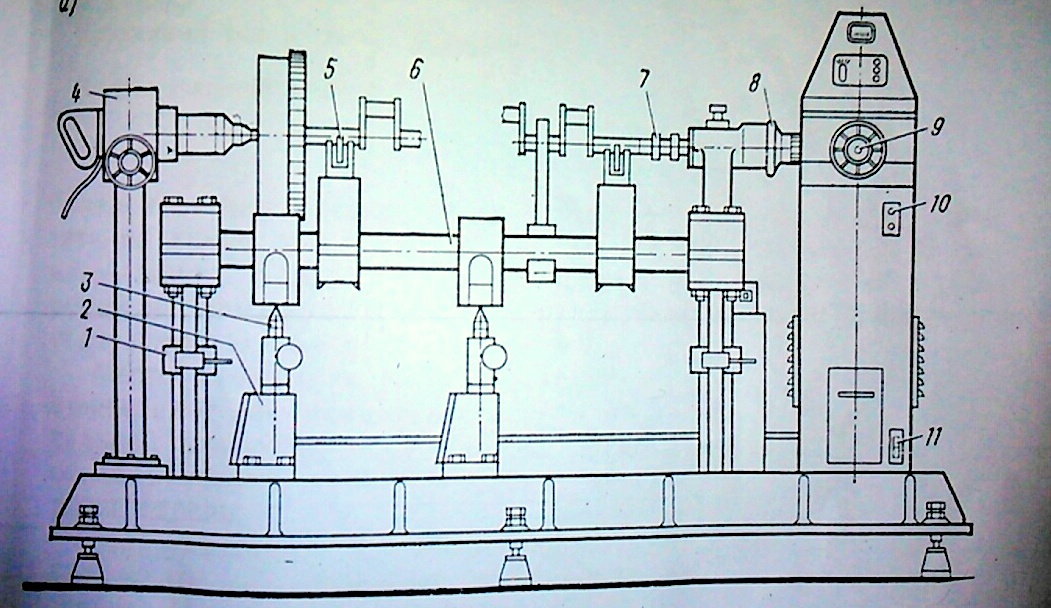

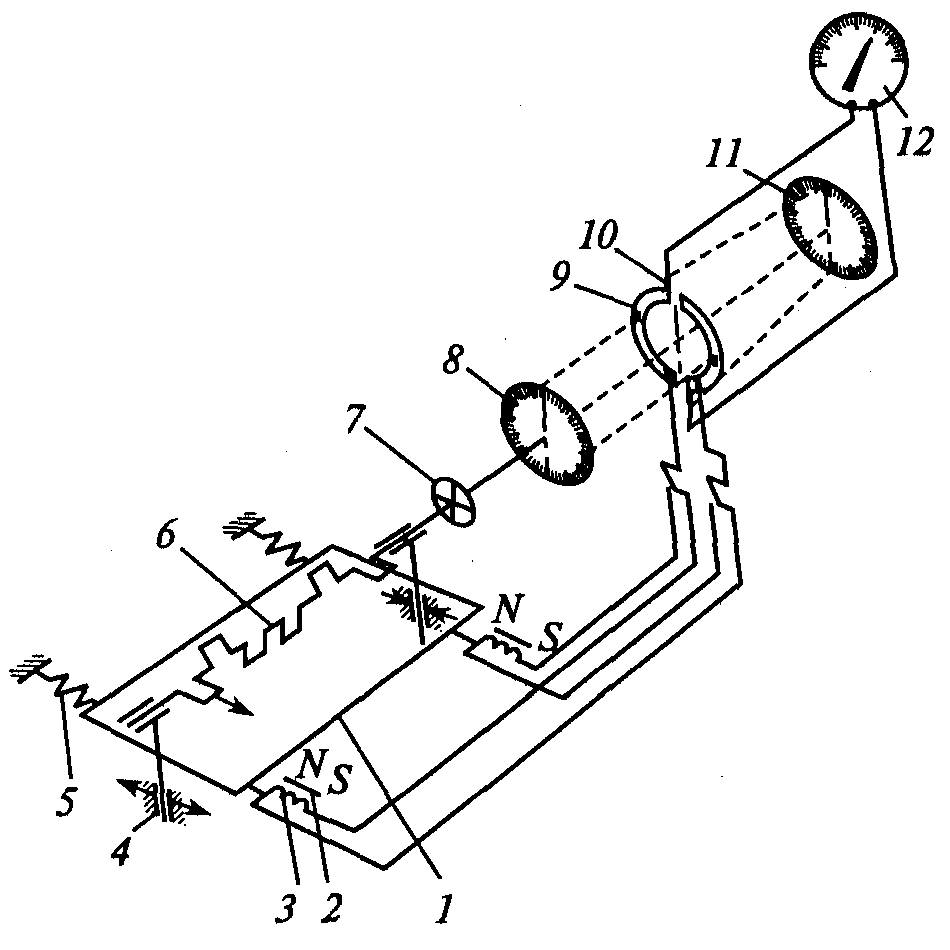

Динамическую неуравновешенность коленчатого вала в сборе с маховиком и сцеплением устраняют на балансировочном станке(рис.17). Неуравновешенная масса узла 5 (см. рис 17,б) вызывает колебания маятниковой рамы 6 на пружинах 4 в горизонтальной плоскости. При балансировке левого конца вала , правый конец запирают фиксатором 3. Чем больше неуравновешенная масса, тем больше амплитуда колебаний рамы и тем больший ток индуктирует в катушке 2 индукционного датчика. Катушка, жестко связанная с рамой станка, колеблется в поле неподвижного постоянного магнита 1 . Ток через выпрямительное устройство подается на милливольтметр 12. Для исключения влияния привода на балансируемый узел применяют шарнирное соединение 7. Чем больше дисбаланс узла (табл.24), тем больше показания милливольтметра.

Балансируемый коленчатый вал в сборе с маховиком и сцеплением коренными шейками устанавливают на подшипники, укрепленные на раме, и предварительно надетым на шейку под шкив фланцем, соединяют с приводом станка.

Уравновешивание узла осуществляют в плоскости маховика сверлением отверстий в торце маховика или в бобышках нажимного диска. Устранение дисбаланса в плоскости маховика приводит обычно к устранению дисбаланса и другого конца.

Дисбаланс узла, вызывающий пропорциональное изменение напряжения индуктируемого в катушке датчика тока, определяют по максимальному отклонению стрелки милливольтметра при вращении рукоятки лимба 8 на валу коллектора 11.

Работа на станке.(см. рис. 17). Установить вал на станок, запереть правый конец рамы, освободить левый, после чего выключателем 10 пустить станок. Лимб 9 коллектора вращать до максимального отклонения стрелки гальванометра. Тогда угол места сверления

a)

б)

Рис.17 Станок ЦКБ 2468 для балансировки коленчатых валов: а – устройство: 1 – стяжка; 2 – стойка; 3 – фиксатор; 4 – суппортная стойка; 5 – роликовые опоры; 6 – виброрама; 7 – соединительная муфта; 8 – градуированный лимб; 9 – коллектор; 10 – кнопочный включатель; 11 – механический тормоз; б – принципиальная схема.

Рис.17 Станок ЦКБ 2468 для балансировки коленчатых валов: а – устройство: 1 – стяжка; 2 – стойка; 3 – фиксатор; 4 – суппортная стойка; 5 – роликовые опоры; 6 – виброрама; 7 – соединительная муфта; 8 – градуированный лимб; 9 – коллектор; 10 – кнопочный включатель; 11 – механический тормоз; б – принципиальная схема.

Таблица 24.

|

Детали или узлы |

Характер Балансировки |

Допустимый баланс Н*см |

||

|

ГАЗ-24 |

ГАЗ-53А |

ЗИЛ-130 |

||

|

Коленчатый вал Коленчатый вал в сборе с маховиком и сцеплением Ведомый диск сцепления в сборе Карданный вал в сборе Колесо с шиной в сборе |

Динамическая Статическая Динамическая |

0,147 0, 686 0,098 0,176 4,9 |

0,147 0,686 - 0,49 - |

0,294 0,686 0,245 0,686 - |

балансировочных отверстий для левого конца вала можно прочитать на лимбе против риски на кронштейне коллектора. Остановить станок. Вращать шпиндель станка за маховичок 8 привода рукой дл совмещения указателя градуированного диска с величиной угла, которую указывает риска лимба.

Место сверления балансировочного отверстия будет находиться в горизонтальной плоскости с правой стороны обода маховика, если смотреть со стороны дрели.

На указанном в таблице радиусе установить с помощью суппортной стойки 4 сверло электродрели и просверлить отверстие

, диаметр и глубина которого должны быть подобраны по таблице.

Балансировка правого конца вала(при необходимости) производится аналагичным образом. При этом предварительно запирают левый конец рамы и отпускают правый.

Когда величина и угол дисбаланса правой стороны вала будут определены, сверлят балансировочные отверстия.

После уравновешивания вала необходимо снова проверить дисбаланс. Общая неуравновешенность не должна выходить за допустимый предел.

Ниже приводится технологическая инструкция на балансировку ведомого диска сцепления ( табл.25).

Таблица 25.

|

Содержание перехода |

Указание по выполнению |

|

1,2,3, 4. Ознакомиться с процессами статической и динамической балансировки деталей и узлов 5. Спроектировать операцию на балансировку диска сцепления. 6. Подготовить прибор для статистической балансировки ведомой дисков сцепления(рис. 18) 7. Найти сторону ведомого диска с неуравновешенной массой. 8. Произвести балансировку диска. 9. Рассчитать величину устраненного дисбаланса (Д), Н*см 10. Рассчитать величину центробежной силы (Р), вызывающей вибрацию 11. Динамическая балансировка коленчатого вала. |

См. пп. 1,2 и 3 табл2. Уяснить роль с место балансировки деталей и узлов в технологическом процессе капитального ремонта автомобилей, причины возникновения дисбаланса ( неуравновешенности) и его виды, способы и технологию балансировки. Требования руководства к капитальному ремонту к уравновешенности деталей и узлов(допустимый дисбаланс коленчатого вала в сборе с маховиком, ведущего и ведомого дисков сцепления, шкива), формулы для расчета статического дисбаланса, центробежной силы инерции и величины возмущающего момента пары сил. Подобрать оснастку и инструмент. Назначить содержание и последовательность выполнения переходов. Установить технологические требования на каждый переход. Оформить операционную карту-отчет (см. прилож. 4) Проверить горизонтальность и параллельность призматических направляющих (ножей) прибора, негориз. и непар0,03/1000мм. При необходимости произвести регулировку направляющих с помощью уровня, шаблона и регулировочных винтов. Надеть ведомый диск на шлицевую оправку и установить ее на направляющие прибора. Оправка должна быть перпендикулярна направляющим прибора. Под действием момента Мкр от неуравновешенной массы G на радиусе R диск провернется (Мкр=GR). Оправка будет катиться по направляющим, пока центр тяжести диска не окажется под осью оправки. Сторону с неуравновешенной массой пометить мелом. Установку оправки с диском на направляющие повторить 2 раза из разных положений диска относительно неуравновешенной массы. В специальное отверстие на легкой стороне диска(диаметрально противоположно метке на стороне неуравновешенной массой) вставить балансировочный грузик с массой Gi для обеспечение установки Мкр=Мкр.б. или GR=G1R1. Установить оправку с диском на направляющие прибора так, чтобы прямая, соединяющая метку на утяжеленной стороне диска с балансировочным грузиком, оказалась параллельно направляющим. В таком положении величина Мкр максимальна, если неуравновешенная масса еще осталась. Повторить эти операции с балансировочными грузиками меньшей или большей, чем G1 массы. Добиться равенства моментов от неуравновешенной массы Мкр. И балансировочной массы Мкр.б. Измерить величину радиуса R расположение балансировочного грузика на диске сцепления. Рассчитать момент Мкр.б =G R = Мкр =D Где G – масса балансировочного груза (г); R – расстояние от оси вращения до центра балансировочного грузика, см. Результаты расчетов записать в п.21 отчета . Расчет по формуле. P= Где G- масса детали, кг; R- смещение центра тяжести детали от оси вращения, м; GR=G R =D; n – частота вращения деталей, , для ЗМЗ-24 n=4500; g- ускорение силы тяжести м/. Проанализировать влияние P на долговечность работы механизма. Выводы записать в отчет, разд. 3 Изучить технологию балансировки коленчатого вала и технику управления станком ЦКБ 2468. Примечание. Демонстрация работы станка проводится преподавателем. |

В заключение выполняются переходы, аналогичные приведенным в пп. 9,10 табл. 2

Контрольные вопросы

1.Каковы причины возникновения неуравновешенности деталей?

2. Как влияет неуравновешенность вращающихся масс на работу механизма?

3. Какова технология статической балансировки?

4. Какова технология динамической балансировки?

5. Каковы величины допустимых значений дисбаланса деталей и узлов автомобилей ЗИЛ и ГАЗ?

БАЛАНСИРОВКА ДЕТАЛЕЙ (УЗЛОВ)