Шпоночное и шлицевые соединения

Лекция 14

Шпоночное и шлицевые соединения.

14.1 Виды шпонок по ГОСТ

Шпоночное соединение деталей относится к разъемным соединениям и предназначено для передачи крутящего момента от одной из двух соприкасающихся деталей к другой, от вала к расположенным на нем деталям, например шкивам, зубчатым колесам, маховикам, кулачкам и наоборот. Эти соединения применяют в тех случаях, когда к точности центрирования соединяемых деталей не предъявляются особые требования.

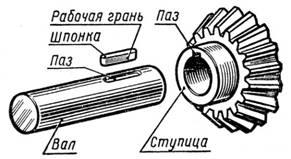

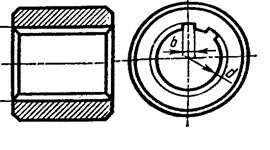

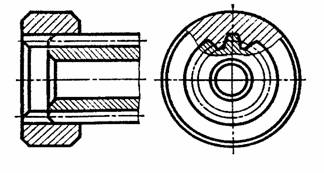

Шпоночные соединения могут обеспечивать неподвижное или подвижное вдоль оси соединение деталей. При этом шпонка (рис. 14.1) примерно на половину высоты входит в паз (канавку вала) и на половину – в паз ступицы колеса. Боковые (рабочие грани) грани шпонки передают вращение от вала к колесу или обратно.

Рисунок 14.1

По форме шпонки разделяются на призматические, клиновые и сегментные. Форма и размеры сечений шпонок стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединяемых деталей.

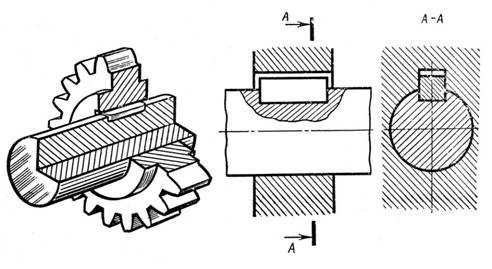

На продольных разрезах шпоночных соединений шпонки всех типов условно изображают нерассеченными (рис. 14.2).

Рис. 14.2

Материалом для изготовления шпонок служит чистотянутая сталь для шпонок по ГОСТ 8786-68*.

14.2 Призматические шпонки

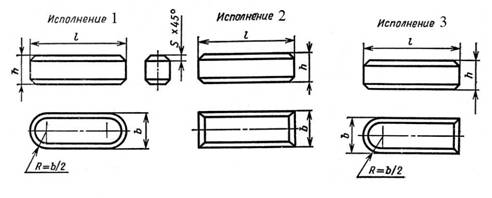

Призматические шпонки (рис.14.3) находят наибольшее применение. Размеры их поперечного сечения bh, длины l, а также размеры пазов выбираются по ГОСТ 23360-78* (СТ СЭВ 189-79) в зависимости от диаметра вала d. Торцы призматических шпонок могут быть скругленными (исполнение 1) или плоскими с одного или двух концов (исполнение 2 и 3).

Рис. 14.3

Выдержки из ГОСТ 23360-78* приведены в таблице 1. Из таблицы следует, что при диаметре вала d=20мм, должна быть выбрана призматическая шпонка с размерами поперечного сечения bh=66 мм. Длина шпонки принимается обычно равной 1,5d, т.е. в рассматриваемом примере l=1,520=30мм, но согласно ГОСТ 23360-78* может быть 14-70мм в зависимости от конструктивного назначения узла, величины передаваемого крутящего момента, материала, из которого изготовлены детали ит.д.

В случаях, когда деталь должна иметь возможность перемещаться вдоль вала, т.е. соединение шпонкой должно быть подвижным, призматическую шпонку закрепляют на валу винтами. Такие шпонки называются направляющими (ГОСТ8790-79*).

Таблица 1. Размеры призматических шпонок и шпоночных пазов по

ГОСТ 23360-78*, мм

|

d |

b |

h |

t1 |

t2 |

l |

s |

s1 |

|

От 6 до 8 Св. 8 » 10 » 10 » 12 |

2 3 4 |

2 3 4 |

1,2 1,8 2,5 |

1,0 1,8 2,5 |

6…20 6…36 8…45 |

0,16…0,25

|

0,08…0,16 |

|

Св. 12 до 17 » 17 » 22 » 22 » 30 |

5 6 7 |

5 6 7 |

3,0 3,5 4,0 |

2,3 2,8 3,3 |

10…56 14…70 16…63 |

0,25…0,40 |

0,16…0,25 |

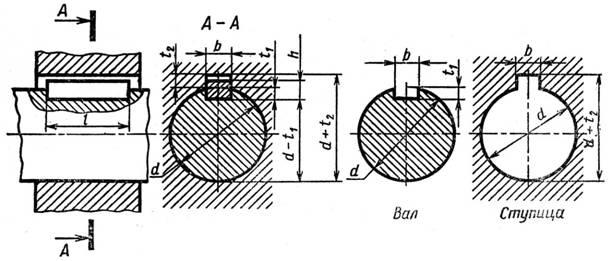

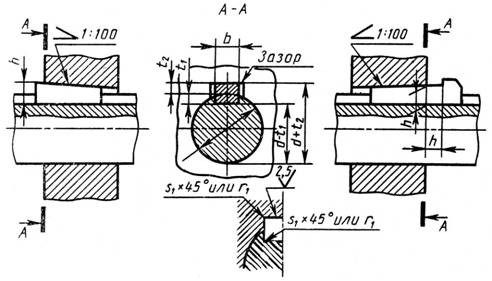

На рис. 14.4 показано соединение деталей с помощью призматической шпонки. Глубины пазов для вала t1 и ступицы t2 выбирают по ГОСТ 23360-78*. Стандартные размеры глубины пазов таковы, что после сборки соединения остается небольшой зазор между гранью шпонки и пазом в ступице колеса.

Рис. 14.4

На чертеже вала должен быть вынесен размер t1, а на чертеже колеса – размер d + t2, который удобно измерить при долблении (или протяжке) шпоночного паза в ступице.

Условное обозначение призматических шпонок состоит из слова «Шпонка»; обозначения исполнения (исполнение 1 не указывают); размеров сечения bh и длины l шпонки; обозначения стандарта.

Например, призматическая шпонка исполнения 1 с размерами b = 14 мм, h = 9 мм, l = 80 мм на чертеже обозначается следующим образом:

Шпонка 14980 ГОСТ 23360-78*.

То же исполнения 2:

Шпонка 2 - 14980 ГОСТ 23360-78*.

14.3 Клиновые шпонки

Клиновые шпонки находят применение, в основном, в тихоходных передачах, не требующих точного центрирования деталей на валу.

Форма клиновой шпонки – четырехгранная призма, у которой верхняя широкая грань имеет уклон 1 : 100, нижняя широкая грань уклона не имеет.

Клиновая шпонка устанавливается в пазы вала и втулки с боковыми зазорами, причем верхняя грань паза втулки имеет такой же уклон, как грань шпонки.

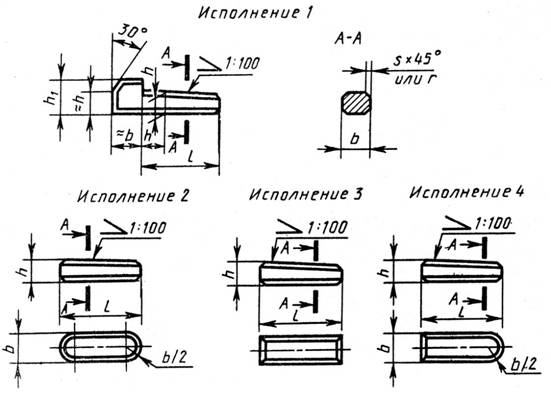

ГОСТ 24068-80* устанавливает четыре исполнения клиновых шпонок (рис. 14.5): 1 – шпонка с головкой; 2 – без головки с закругленными торцами; 3 – без головки с плоскими торцами; 4 – без головки с одним торцом закругленным, а другим плоским.

Рис. 14.5

Выдержка из ГОСТ 24068-80* приведена в таблице 2. Длину головки клиновой шпонки принимают равной ширине b шпонки, а высота h1 головки должна соответствовать размерам, указанным в таблице 2.

Таблица 2. Размеры клиновых шпонок и шпоночных пазов по

ГОСТ 24068-80* ,мм

|

d |

b |

h |

t1 |

t2 |

l |

s или r шпонки |

s1 или r1 паза |

h1 |

|

От 6 до 8 Св. 8 » 10 » 10 » 12 |

2 3 4 |

2 3 4 |

1,2 1,8 2,5 |

0,5 0,9 1,2 |

6…20 6…36 8…45 |

0,16…0,25 |

0,08…0,16 |

- - 7 |

|

Св.12 до17 » 17 » 22 » 22 » 30 |

5 6 8 |

5 6 7 |

3,0 3,5 4,0 |

1,7 2,2 2,4 |

10…56 14…70 18…90 |

0,25…0,40 |

0,16…0,25 |

8 10 11 |

Соединение деталей с помощью клиновых шпонок показано на рис. 14.6. Рабочими поверхностями являются верхняя и нижняя грани шпонки, а между боковыми гранями шпонки и паза есть зазоры.

Рис. 14.6

Длина паза на валу для закладной шпонки (исполнение 2, 3 и 4) равна длине шпонки, так как вначале эта шпонка закладывается в паз, а затем втулка надвигается на вал и шпонку. Паз на валу для клиновой шпонки с головкой (исполнение 1) выполняют длиной, равной двойной длине шпонки, так как забивную шпонку устанавливают тогда, когда ступица уже насажена на вал. Клиновые шпонки в отличие от призматических создают напряженное шпоночное соединение.

Условное обозначение клиновых шпонок содержит те же элементы, что и условное обозначение призматических шпонок.

Например, клиновая шпонка исполнения 1 с размерами b = 10 мм, h = 8 мм, l = 60 мм на чертеже обозначается следующим образом:

Шпонка 10860 ГОСТ 24068-80*.

То же исполнения 2:

Шпонка 2 - 10860 ГОСТ 24068-80*.

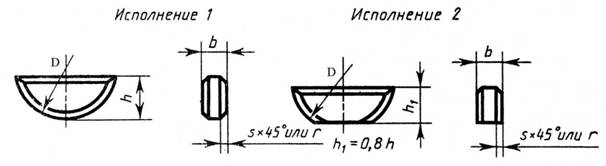

14.4 Сегментные шпонки

Сегментные шпонки по назначению аналогичны призматическим шпонкам и применяются при коротких ступицах колес. Шпонки выполняют в виде сегмента, что обеспечивает технологичность изготовления шпоночного паза на валу путем фрезерования дисковой фрезой, а также удобство сборки шпоночного соединения. Относительно большая глубина шпоночного паза уменьшает прочность вала, поэтому сегментные шпонки применяют для передачи небольших крутящих моментов или только для фиксации элементов шпоночного соединения.

ГОСТ 24071-80* устанавливает два исполнения сегментных шпонок (рис. 14.7).

Рис. 14.7

Выдержка из ГОСТ 24071-80* дана в таблице 3. В ней приведены размеры сечений сегментных шпонок и пазов, а также их диаметры в зависимости от диаметра d вала.

Таблица 3. Размеры сегментных шпонок и шпоночных пазов по ГОСТ 24071-80*, мм

|

Диаметр вала d |

bhD |

t1 |

t2 |

Фаска s или радиус r шпонки |

Радиус r1 или фаска s1 паза |

|

|

Шпонка для передачи крутящего момента |

Шпонка для фиксации элементов |

|||||

|

От 3 до 4 Св. 4 » 5 » 5 » 6 » 6 » 7 |

От 3 до 4 Св. 4 » 6 » 6 » 8 » 8 » 10 |

11,44 1,52,67 22,67 23,710 |

1,0 2,0 1,8 2,9 |

0,6 0,8 1,0 1,0 |

0,16…0,25

|

0,08…0,16 |

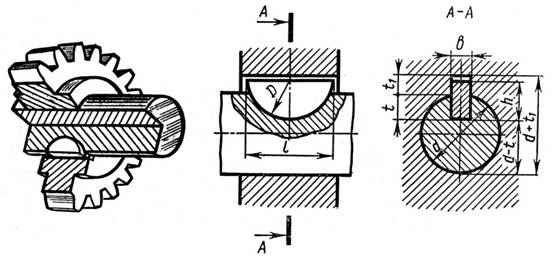

Соединение деталей с помощью сегментной шпонки показано на рис.14.8.

Рис. 14.8

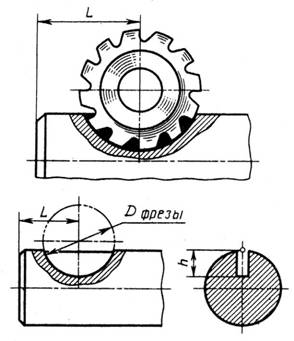

На рис. 14.9 показан процесс фрезерования паза под сегментную шпонку.

Рис. 14.9

Условное обозначение сегментных шпонок содержит те же элементы, что и условное обозначение призматических шпонок.

Например, сегментная шпонка исполнения 1 с размерами b = 6 мм, h = 11 мм, на чертеже обозначается следующим образом:

Шпонка 611 ГОСТ 24071-80*.

То же исполнения 2 (h1 =8,8 мм):

Шпонка 2 - 68,8 ГОСТ 24071-80*.

14.5 Виды шлицев по ГОСТ

Это соединение называют многошпоночным, в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты по сравнению со шпоночным соединением. Кроме того, шлицевое соединение хорошо обеспечивает взаимное центрирование втулки (колеса) и вала, что очень важно для валов с большим числом оборотов.

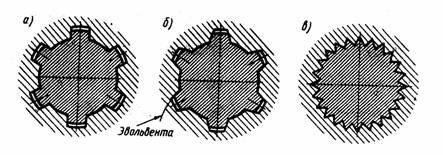

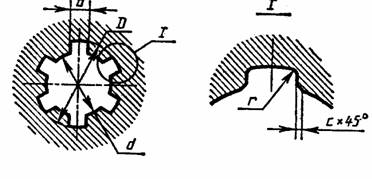

Стандартизированы соединения с прямобочным (рис. 14.10.а), эвольвентным (рис. 14.10.б) и треугольным (рис. 14.10.в).

Рисунок 14.10.

14.6 Условности, при изображении шлицевого соединения

Шлицевое соединение состоит из вала, один конец которого выполнен в виде зубчатого колеса внешнего зацепления (зубья бывают различного профиля: треугольного, прямоугольного, эвольвентного и т.д.), и втулки, внутренняя поверхность которой выполнена в виде зубчатого колеса.

ГОСТ 2.409-74 устанавливает условные изображения зубчатых валов, отверстий и их соединений.

Окружности и образующие поверхностей выступов (зубьев) валов и отверстий показывают на всем протяжении основными линиями (рис .14.11). Окружности и образующие поверхностей впадин показывают сплошными тонкими линиями, а на продольных разрезах – сплошными основными линиями.

Рис. 14.11.

При изображении зубчатых соединений и их деталей, имеющих эвольвентный или треугольный профиль, делительные окружности и образующие делительных поверхностей показывают штрихпунктирной тонкой линией (рис. 14.12.).

Рис. 14.12.

На плоскости, перпендикулярной оси зубчатого вала или отверстия, показывают профиль одного зуба (выступа) и двух впадин, а фаски на конце шлицевого вала в отверстии не показывают (рис. 14.13.).

Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом показывают сплошной тонкой линией.

На продольных разрезах зубья условно совмещают с плоскостью чертежа и показывают нерассеченными.

Рис. 14.13.

14.7. Обозначения шлицевого соединения

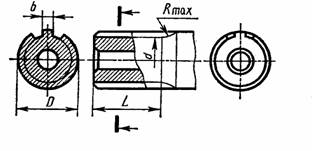

Размеры прямобочных шлицевых соединений установлены по ГОСТ 1139-80.

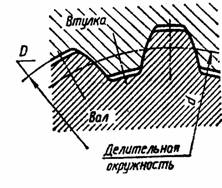

Основные параметры: число зубьев z, внутренний диаметр d, наружный D, ширина зуба (рис. 14.14.).

Рис. 14.14.

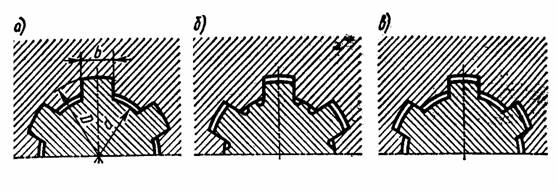

Поверхности зубьев вала и втулки могут соприкасаться (центрироваться) по внешнему диаметру D (с образованием зазора по внутреннему диаметру, рис. 14.15.а, по внутреннему диаметру d (с образованием зазора по наружному диаметру, рис. 14.15.б) и боковыми сторонами зубьев (с образованием зазоров по наружному и внутреннему диаметрам, рис. 14.15.в)

Рис. 14.15.

Центрирование по диаметрам D или d обеспечивает высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки и др.).

Обозначение втулки при центрировании по внутреннему диаметру d:

D – 8х36Н7х40H12x7D9, где D – указывает вид центрирования; 8 – число зубьев; 36 – внутренний диаметр с полем допуска Н7; 40 – наружный диаметр с полем допуска Н12; 7 – ширина зуба с полем допуска D9; то же для вала: d – 8х36е8х40а11х7f8, где е8, а11 и f8 – поля допусков d, D, b соответственно.

На учебных чертежах обычно ограничиваются указанием числа зубьев, размеров внутреннего и наружного диаметров и ширины зуба: 8х36х40х7. Шлицевое соединение с эвольвентным профилем зубьев (ГОСТ 6033-80) предусматривает основное центрирование по боковым поверхностям зубьев (рис. 14.16.) и допускаемые – по наружному и внутреннему диаметрам.

Рис. 14.16.

Основные параметры: номинальные диаметр D, модуль m и число зубьев z. Примеры обозначений:

соединения – 50х2х9Н/9g ГОСТ 6033-80;

втулки – 50х2х9Н ГОСТ 6033-80;

вала – 50х2-9g ГОСТ 6033-80,

где 50 – номинальный диаметр, 2 – модуль, 9Н и 9g – поля допусков. Число зубьев не указывают, так как оно определено значениями D и m. Вид центрирования (в примере – по боковым поверхностям зубьев) определён значениями полей допусков.

На учебных чертежах обычно ограничиваются указанием D, m и обозначением стандарта.

Шлицевые соединения обозначают согласно ГОСТ 2.409-74 упрощенно, как показано на рис. 14.17. В изображениях эвольвентных соединений добавляют делительную окружность.

Рис. 14.17.

На чертежах, содержащих нестандартизированные шлицевые соединения (например, с треугольным профилем зуба), помещают изображение профиля зуба с впадинами (шлицами) со всеми необходимыми сведениями.

Шпоночное и шлицевые соединения