Математические модели в системах автоматизированного проектирования

Лекция 5 ММ ТП в маш

Математические модели в системах автоматизиро-

ванного проектирования

Объекты изготовления в машиностроении

При математическом моделировании технологических процессов изготовления и сборки изделий машиностроения возникает необходимость в математическом описании предметов труда – объектов изготовления (ОИ): деталей и сборочных единиц.

Введем ряд определений.

Изделие – любой предмет или набор предметов, подлежащих изготовлению на предприятии. Устанавливаются следующие виды изделий:

1) детали;

2) сборочные единицы;

- комплексы;

- комплекты.

Изделия, в зависимости от наличия или отсутствия в них составных частей делят на неспецифицированные и специфицированные . Неспецифицированные изделия – детали не имеют составных частей, специфицированные изделия – изделия состоящие из двух и более составных частей.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Например, валик , изготовленный из одного куска метала; пластина из биметаллического листа; печатная плата; отрезок кабеля или провода и. п. и эти же изделия, подвергнутые покрытиям, независимо от вида, толщины и назначения или изготовленные с применением сварки, пайки, склейки, сшивки и тп.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, клепкой, сваркой склейкой, развальцовкой, укладкой и т.п). а также изделия, для которых предусмотрена разборка на предприятии-изготовителе, например, для удобства транспортирования и хранения; совокупность сборочных единиц и (или) деталей имеющих общее функциональное назначение и совместно устанавливаемых на предприятии-изготовителе в другой сборочной единице (например, электрооборудование станка, автомобиля; комплект составных частей врезного замка и.п.).

Комплекс – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (например, изделие, состоящее из метеоракеты, пусковой установки и средств управления).

Комплект – два и более изделия, несоединенных на предприятии изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (например, комплект запасных частей; комплект инструментов и т.п.).

Задачи автоматизированного проектирования технологических процессов

(ТП) в машиностроении

Основным направлением снижения трудоемкости и цикла технологической подготовки производства (ТПП) является внедрение интегрированных систем автоматизированного проектирования САПР CAD-CAM-CAE ((Computer Aided Design)-(Computer Aided Manufacturing)-(Computer Aided Engineering)), которые позволяют автоматизировать основные этапы проектирования конструкции изделия, технологических процессов изготовления и подготовки управляющих программ обработки на станках с ЧПУ к которым относятся отечественные системы КОМПАС 5, ИнтерМех и др. и многочисленные зарубежные системы ( Pro/Engineer, EUCLID и др.). Это создает проблему выбора того или иного программного продукта при внедрении САПР. Обобщенным критерием эффективности САПР является набор следующих показателей:

- степень автоматизации проектирование;

- степень универсальности решаемых задач;

- степень интеграции со смежными системами ТПП;

- возможность адаптации к особенностям конкретного производства;

- расширение функциональных возможностей системы силами пользователей

этой системы;

- удобство и простота использования системы;

- стоимость системы.

Перечисленные показатели являются противоречивыми и трудноизмеримыми применительно к системе в целом и могут применяться к отдельным задачам САПР.

Основные задачи САПР:

-задачи автоматизированного проектирования, связанные с подготовкой

исходной информации;

- задачи создания информационной базы технологического назначения, поддер-

жания ее в актуальном состоянии и и поиска информации при проектировании

технологического процесса;

- задачи выбора структуры технологического процесса (структурный синтез);

- задачи расчета параметров технологического процесса (параметрический

синтез);

- задачи многокритериальной оптимизации технологических процессов;

- задачи генерации выходной технологической документации.

Основная задача проектирования технологического процесса состоит в установлении функциональных связей F между технологическим процессом у и исходными переменными х и р, где х – входная информация, которая отражает особенности объекта и программу выпуска; з – входная условно-постоянная информация, отражающая особенности производственной системы; у – технологический процесс изготовления детали; F – оператор проектирования.

Задачи автоматизированного проектирования необходимо рассматривать применительно к каждой из перечисленных составляющих. Задачи подготовки исходной информации решаются применительно к составляющей х , задачи создания информационной базы - применительно к составляющей р, задачи генерации выходной технологической документации – применительно к составляющей у, задачи выбора структуры, расчета параметров технологического процесса многокритериальной оптимизации – применительно к составляющей F .

Решение перечисленных задач основано на применении математических

моделей.

Математические модели при подготовке исходной информации

для проектирования технологических процессов

Исходная информация для проектирования технологического процесса отражает данные о объекте изготовления, программу выпуска и специальные требования, связанные с изготовлением объекта в конкретных производственных условиях.

Эти сведения представляются в виде технологических таблиц с целью удобства дальнейшей обработки при проектирования технологического процесса. Основные данные об объекте изготовления отражают свойства поверхностей детали (обрабатываемых и базовых) и не всегда содержатся в чертеже или геометрических файлах, полученных с помощью графических систем.

Условно будем называть геометрические модели, которые являются результатом проектирования конструкции и представленные в виде графических файлов, конструкторскими.

Геометрические модели, которые используются как исходная информация для проектирования технологического процесса и представленные в виде таблиц – технологическими.

Поэтому при подготовке исходной информации для проектирования технологического процесса необходимо выполнить этап преобразования конструкторских моделей в технологические. Геометрические модели объекта изготовления, начиная от конструкторских в процессе их преобразования в технологические разнообразны, но могут быть представлены в рамках единой схемы.

Геометрические модели деталей в процессе преобразования

конструкторской информации в технологическую

При автоматизированном проектировании технологических процессов изготовления деталей большое значение имеет построение их геометрических моделей, которые влияют на структуру технологического процесса в условиях рассматриваемого производства.

Геометрической моделью понимают пару множеств

где  множество исходных элементов;

множество исходных элементов;

множество связей между элементами.

множество связей между элементами.

Каждая машиностроительная деталь или сборочная единица допускает большое разнообразие геометрических моделей. Существующие в настоящее время модели можно разбить на три группы:

- модели в виде традиционных чертежей;

- модели, составляющие основу графических систем (Автокад, КОМПАС и др.);

- трехмерные модели, используемые в интегрированных системах CAD-CAM- CAE и в автоматизированных системах ТПП (ProEngineer, Catio и др.)

Перечисленные модели отличаются способом задания множества исходных элементов и образования связей между ними.

Элементами множества Мэ моделей первой группы являются одномерные и нульмерные многообразия (примитивы), на плоскости (точки, отрезки прямых, дуги, окружности и др.), которые образуют представление детали в виде проекций, сечений, разрезов. В качестве отнощений R определены свойства примитивов, бинарные соотношения параллельности, перпендикулярности и другие, которые устанавливают относительное положение примитивов на плоскости.

Элементы множества Мэ моделей второй группы совпадают с элементами первой группы, а отношения R на множестве М определены с помощью характеристик примитивов, которые позволяют определить его положение на плоскости с помощью координат характерных точек.

Элементы множества Мэ моделей третьей группы представлены в виде простейших трехмерных элементов (параллелепипедов, усеченных конусов, цилиндров, шара, тора и др.), а отношения R образуются с помощью алгебраических операций и операций математической логики. Модели этой группы можно отнести к моделям логико-алгебраической группы.

Геометрические модели объектов изготовления можно рассматривать с различных точек зрения:

- конструктора- проектировщика;

- отображения на носители геометрической информации;

- технолога-разработчика технологического процесса;

- разработчика программ обработки на станках с ЧПУ.

Разнообразие моделей в зависимости от решаемых задач проектирования является «узким местом» в системе создания сквозных САПР (CAD-CAM). Установление информационных связей межу этапами проектирования технологического процесса состоит в разработке преобразователей геометрической информации. Примером может служить системы САПРР К и САПР ТП на основе реляционных систем управления базами данных (СУБД), где исходная информация об обрабатываемой детали вводится в диалоговом режиме для каждой обрабатываемой поверхности. В этом случае проблема автоматизированной передачи информации от САПР К к САПР ТП состоит в автоматическом распознавании поверхностей и их геометрических свойств в исходном геометрическом файле детали, созданном средствами АСАD.

Поэтому проблемой САПР ТП является разработка интерфейсов, то есть способов и средств установления и поддержания информационного обмена между различными моделями объектов изготовления и прежде всего между моделями конструктора Мк и технолога Мт:

.

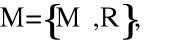

Различные варианты преобразования F моделей показаны на рисунке 5.1

Рисунок 5.1 Преобразование от конструктора к технологу в САПР

Перечисленные варианты преобразования F геометрической информации в существующих САПРР ТП реализованы с различной степенью автоматизации, начиная с визуального распознавания требуемых свойств поверхностей деталей и кончая использованием современных средств и методов логики высказываний и алгебры предикатов

Нужно отметить, что автоматическое преобразование F современных трехмерных моделей в технологическую модель синтеза структуры технологического процесса в настоящее время САПР ТП еще не решена полностью . Поэтому важной проблемой САПР ТП является разработка интерфейсов между различными моделями объектов изготовления и прежде всего между моделями конструктора и технолога.

Математические модели при создании информационной базы

технологического назначения.

Информационная база САПР ТП предназначена для решения многочисленных задач проектирования технологических процессов машиностроительных объектов (ТП МО):

- использование ТП МО деталей-аналогов;

- выбор параметров ТП МО с использованием информации об оборудовании и

технологической оснастке на основе фильтрации данных и окончательного

выбора параметра из числа предлагаемых альтернативных;

- использование нормативно-справочной информации в процедурах расчета параметров: технологических размеров и размеров припусков, режимов резания и норм времени на операцию;

- оперативной распечатки комплектов документов, которые предварительно сохраняются в информационной базе системы.

Информационная база содержит: конструкторскую, технологическую, производственную и нормативно-справочную информацию.

Конструкторская информационная база содержит чертежи изготавливаемых деталей производственной программы выпуска, технические требования на их изготовление.

Технологическая информационная база содержит разработанные ранее технологические процессы изготовления деталей, которые используются в качестве аналогов, типовые технологические процессы, унифицированные планы обработки поверхностей, схемы базирования деталей.

Производственная информационная база содержит характеристики оборудования и технологической оснастки (приспособления, режущий, измерительный инструмент, вспомогательные устройства), которые используются при изготовлении и обработке деталей.

Нормативно-справочная информационная база содержит перечень словарей (обрабатываемые поверхности, операции, оборудование, приспособления и др.), нормативы по выбору режимов резания и расчета норм времени на операцию, показатели точности технологических размеров и припусков, различные справки по системе в виде HELPов, информацию архивов, перечень SQL запросов, которые используются при фильтрации данных.

Математические модели выбора структуры технологического процесса

Выбор структура технологического процесса при автоматизированном проектировании является основной и до конца не решенной задачей, несмотря на достаточную историю внедрения САПР в практику проектирования. Причина состоит в том, что входные параметры х , р и выходные параметры у оператора проектирования F плохо поддаются формализации.

В практике автоматизированного проектирования технологического процесса сложились следующие направления:

- проектирование на основе использования ранее разработанных технологи-

ческих процессов деталей-аналогов;

- проектирование на основе типизации;

- проектирование на основе использования принципов группирования;

- проектирование на основе синтеза структуры технологического процесса.

Математические модели проектирования технологического

процесса на основе детали-аналога

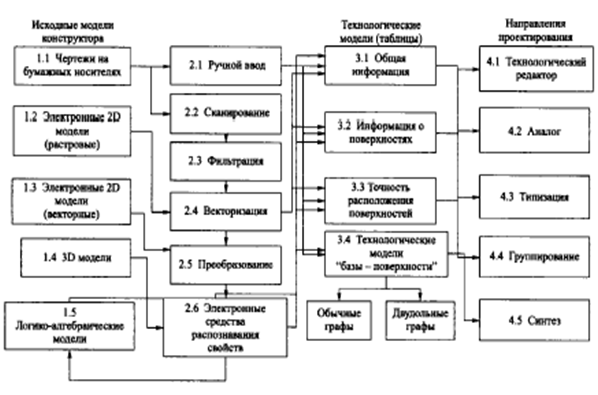

Проектирование ТП с использованием технологического процесса деталей-аналогов выполняется в два этапа:

- разработка информационной базы по ранее разработанным ТП и описание аналогов с помощью конструкторско–технологиче6ских признаков;

- редактирование выбранного ТП детали-аналога на основе особенностей выбранного аналога.

Процесс проектирования можно представить с помощью диаграммы (рисунок 5.2).

Рисунок 5.2

К моделям первого этапа относятся модели идентификации и классификации объектов. В частности, при определении таких показателей, как степень обрабатываемости конструкционного материала, сложность обрабатываемых поверхностей и др., возможны такие модели идентификации, как модели многофакторного регрессионного анализа, которые позволяют установить взаимосвязи между физико-механическими характеристиками материала ии трудоемкость его механической обработки.

Сущность моделей классификации объектов заключается в том, чтобы разбить множество разработанных ранее ТП деталей-аналогов в однородные группы с точки зрения технологии их изготовления и установить правила сопоставления новой детали к конкретной группе.

В практике автоматизированного проектирования ТП широко используются методы унификации.

Унифицированные ТП отражают общие элементы (структурные и параметрические) большого класса деталей и поверхностей, широко используются в практике автоматизированного проектирования в силу следующих преимуществ:

- учитывается многолетний опыт проектирования в технологических подразделениях предприятия, что повышает качество проектирования;

- снижается трудоемкость проектирования за счет снижения объема принимаемых технологических решений;

- повышается эффективность использования технологического оборудования и оснастки.

Унифицированные ТП подразделяются на типовые и групповые.

Типовой ТП характеризуется единством содержания и последовательности большинства технологических операций для изделий, обладающих общими конструктивными признаками - функциональным назначением, геометрической структурой, поверхностями детали, требованиями к качеству, а также серийностью и уровнем автоматизации производства. Общими конструктивными признаками делаей заданного класса обладает деталь-представитель, для которой разрабатывается типовой ТП.

Групповой ТП характеризуется в первую очередь общностью технологических операций с точки зрения использования оборудования и остнастки. Групповой метод проектирования – это метод унификации технологии производства, при котором для групп однородной по технологическим и конструкторским признакам продукции устанавливаются однотипные высокопроизводительные методы обработки с использованием однородных и быстропереналаживаемых орудий производства, при этом обеспечивается экономическая эффективность производства, необходимая быстрота его подготовки и переналадки. В основе групповой технологии лежит групповая технологическая операция.

Групповой технологической операцией называется такая операция, которая является общей для группы различных деталей с определенной оснасткой на данном оборудовании. Деталь, которая ограничена поверхностями, обрабатываемыми на данной технологической системе (оборудование и оснастка), называется комплексной.

Примерами групповых операций являются обработка на токарно-винторезных, револьверных станках с ЧПУ, кругло-шлифовальных и др.

Групповым технологическим процессом называется совокупность групповых операций, обеспечивающих обработку различных деталей группы (или нескольких групп) по общим технологическим маршрутам.

Основное отличие типового от группового ТП состоит в том, что при типизации в качестве основных признаков объединения деталей в однородные классы используются конструкторские признаки, а при группировании – технологические

Математические модели проектирования ТП на основе типизации

Проектирование ТП на основе типизации выполняется по этапам:

- классификация ТП по конструктивно-технологическим призхнакам и построение детали-представителя для каждого класса;

- поиска детали-представителя и типового ТП;

- его настройка на особенности рассматриваемой детали.

На первом этапе осуществляется разбиение ТП на классы так же как и для случая деталей-аналогов с использованием конструкторско-технологических признаков. Описание каждого класса выполняется с помощью логики высказываний, где простое высказывание формализуется с помощью соотношений над значениями признаков, а составное высказывание, которое описывает каждый класс, формализуется с помощью логических операций над простыми высказываниями.

Например, класса тел вращения типа крышек может быть представлен с помощью следующего высказывания L:

На втором этапе проектирования ТП используются модели реляционной алгебры (операции поиска, проекций, соединения) при поиске типового ТП.

На третьем этапе редактирования ТП используются модели реляционной алгебры, модели линейной алгебры и математического программирования при расчете параметров ТП.

Математические модели проектирования ТП на основе групповых операций

Проектирование ТП на основе групповых операций выполняется этапах:

- создания комплексной детали и групповой операции с учетом возможностей

оборудования и оснастки;

- назначения групповых операций для ТП рассматриваемой детали.

За основу групповых операций берется комплексная деталь, которая содержит в своей конструкции все основные элементы, характерные для деталей данной группы и являющаяся ее конструктивно-технологическим представителем. Например, для деталей типа тел вращения комплексная деталь состоит из наружных и внутренних цилиндрических поверхностей, выточек, фасок, галтелей, резьб и т.п. элементов.

Моделью деталей, входящих в данную группу, является матрица где если деталь с номером содержит поверхность , входящую в рассматриваемую группу.

При создании комплексной детали используется модель математической логики. С помощью логического выражения можно определить, имеет ли рассматриваемая деталь d хотя бы одну поверхность, включенную в комплексную деталь а. На втором этапе проектирования ТП используются модели характеризационного анализа модельных графов (мографов), где в качестве носителя мографа используется множество обрабатываемых поверхностей рассматриваемой детали или детали производственной программы, в качестве отношений (слов) – множество групповых операций для обработки рассматриваемой поверхности. Экстремальная задача на мографе заключается в том, чтобы найти минимальную совокупность групповых операций, с помощью которых можно обработать все поверхности рассматриваемых деталей.

Математические модели проектирования ТП на основе синтеза структуры

Синтез структуры ТП в системах автоматизированного проектирования содержит этапы:

- выбор множества технологических методов обработки всех поверхностей

с использованием данного оборудования участка или цеха;

- выбор множества планов обработки всех обрабатываемых поверхностей

детали;

установление последовательности выполнения технологических переходов.

Исходная информация для первого этапа проектирования содержит три группы таблиц: Р1 – таблица связей «поверхность – методы»; Р2 – таблицы связей «методы - качество»; Р3 – таблица связей «методы – оборудование».

Математическая модель первого этапа представлена моделью реляционной алгебры, которая использует операции проекций и пересечения множеств.

Математические модели второго этапа проектирования включают модели теории графов, математической логики и экстремальные модели на мографах, с использованием которых формируются планы обработки поверхностей, оптимальные по критерию использования оборудования и технологической оснастки. Множество технологических переходов, которые включены в планы обработки поверхностей деталей, определяют исходное множество будущей структуры ТП.

Математические модели третьего этапа проектирования позволяют решать следующие задачи:

- установление технологических свойств поверхностей деталей по базированию;

- моделирование возможных комплектов технологических баз;

- установление связей между комплектами, обрабатываемыми поверхностями,

ориентацией заготовки и направлением обработки;

- выбор комплекта единых технологических баз;

- установление последовательности обработки поверхностей;

- выбор структуры технологической операции.

При решении этих задач использованы следующие математические модели: линейной алгебры; математической логики (логики высказываний); логико-алгебраические; частичного упорядочивания мографов; теории графов; коммивояжера при выборе структуры технологической операции (выбор последовательности позиций и обработки поверхностей при заданном установке (зажиме)).

Математические модели расчета параметров ТП

К параметрам ТП относятся: технологические размеры и их точность; размеры межпереходных припусков и заготовок; показатели качества поверхностей по переходам; режимы резания; нормы времени по каждой операции.

Технологические размеры и их точность, размеры межпереходных припусков и заготовок определяются на стадии размерного анализа ТП при решении обратной задачи. Функциональные связи между технологическими и конструкторскими размерами, размерами припусков и заготовок могут быть формализованы с помощью методов линейной алгебры.

Показатели качества поверхностей по переходам определяются на стадии выбора планов обработки поверхностей с использованием моделей реляционной алгебры и теории графов.

Выбор режимов резания на каждом технологическом переходе определяется с использованием моделей идентификации объектов и математического программирования. В качестве моделей идентификации объектов используются модели многофакторного регрессионного анализа, с помощью которых устанавливаются связи между режимами резания, целевой функцией и функцией ограничений. При этом в качестве критериев оптимизации (целевой функции) используются такие показатели, как физические показатели процесса резания, показатели себестоимости и трудоемкости, производительности и цикла обработки, а в качестве функций ограничений – требуемая мощность обработки, показатели производительности на чистовых переходах.

В зависимости от вида целевой функции и функций ограничений применяются модели детерминированного (математического) и стохастического программирования.

Расчет норм времени на технологическую операцию выполняется с использованием моделей многофакторного регрессионного анализа и моделей реляционной алгебры при обработке таблиц.

Математические модели генерации выходной информации

Результат проектирования ТП имеет различные формы представления:

- в виде таблицы Т технологического процесса, которая содержит все его параметры по переходам;

- в виде комплекта К технологических документов

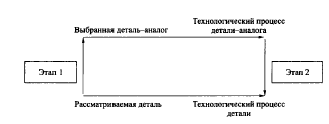

Таблица Т ТП может быть представлена в виде следующей матрицы: где  -ый параметр го перехода, коли-

-ый параметр го перехода, коли-

чество переходов, количество параметров ТП.

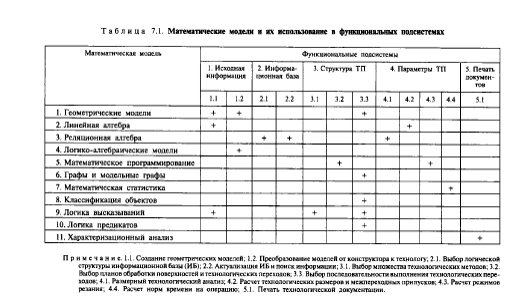

Рисунок 5.2 Математические модели и их использование в функциональных подсистемах

Таблица Т содержит параметры, которые являются результатом проектирования с помощью технологического редактора и функциональных блоков системы. Эта таблица отображается в информационной базе в виде файлов с расширением .dbf, .db, .txt в зависимости от используемой СУБД.

Комплект документов имеет двухуровневую структуру: документ – карта. Состав комплекта К регламентируется СТП, ОСТ, ГОСТ, определяется характером выпускаемой продукции, серийностью производства и другими факторами. Чаще всего комплект К содержит следующие технические документы:

- титульный лист;

- маршрутные карты;

- операционные карты;

- карты операционных эскизов;

- карты контроля;

- карты эскизов для ЧПУ;

- карты на вспомогательные операции.

Структура S(K) комплекта К определяет состав параметров технологического процесса и их расположение в картах комплекта.

Проблема генерации комплекта заключается в том, чтобы определить структуру оператора преобразования F :

Оператор F определяется составом модулей Mi , составом модулей Mi , с помощью которых возможна распечатка всех карт документа dj . Математическая модель оператора F может быть представлена в виде модельного графа G, носителем которого является множество документов dj , а отношениями на этом множестве – состав модулей Мi . Задача построения оператора F заключается в частичном упорядочивании мографа G по критерию минимизации числа указателей.

PAGE \* MERGEFORMAT 1

Математические модели в системах автоматизированного проектирования