ДЕЙСТВИТЕЛЬНЫЕ ЦИКЛЫ ДВС

Лекция 4

ДЕЙСТВИТЕЛЬНЫЕ ЦИКЛЫ ДВС

1. Отличие действительных циклов четырехтактных двигателей от теоретических

1.1. Индикаторная диаграмма

2. Процессы газообмена

2.1. Влияние фаз газораспределения на процессы газообмена

2.2. Параметры процесса газообмена

2.3. Факторы, влияющие на процессы газообмена

2.4. Токсичность отработавших газов и пути предотвращения загрязнения окружающей среды

3. Процесс сжатия

3.1. Параметры процесса сжатия

4. Процесс сгорания

4.1. Скорость сгорания

4.2. Химические реакции при сгорании

4.3. Процесс сгорания в карбюраторном двигателе

4.4. Факторы, влияющие на процесс сгорания в карбюраторном двигателе

4.5. Детонация

4.6. Процесс сгорания топливной смеси в дизеле

4.7. Жесткая работа дизеля

5. Процесс расширения

5.1. Назначение и протекание процесса расширения

5.2. Параметры процесса расширения

1. Отличие действительных циклов четырехтактных двигателей от теоретических

Наибольший КПД можно теоретически получить только в результате использования термодинамического цикла, варианты которого были рассмотрены в предыдущей главе.

Важнейшие условия протекания термодинамических циклов:

- неизменность рабочего тела;

- отсутствие всяких тепловых и газодинамических потерь, кроме обязательного отвода теплоты холодильником.

В реальных поршневых ДВС механическая работа получается в результате протекания действительных циклов.

Действительным циклом двигателя называется совокупность периодически повторяющихся тепловых, химических и газодинамических процессов, в результате которых термохимическая энергия топлива преобразуется в механическую работу.

Действительные циклы имеют следующие принципиальные отличия от термодинамических циклов:

- действительные циклы являются разомкнутыми, и каждый из них осуществляется с использованием своей порции рабочего тела;

- вместо подвода теплоты в действительных циклах происходит процесс сгорания, который протекает с конечными скоростями;

- изменяется химический состав рабочего тела;

- теплоемкость рабочего тела, представляющего собой реальные газы изменяющегося химического состава, в действительных циклах постоянно меняется;

- идет постоянный теплообмен между рабочим телом и окружающими его деталями.

Все это приводит к дополнительным потерям теплоты, что в свою очередь ведет к снижению КПД действительных циклов.

1.1. Индикаторная диаграмма

Если термодинамические циклы изображают зависимость изменения абсолютного давления (р) от изменения удельного объема (), то действительные циклы изображаются как зависимости изменения давления (р) от изменения объема (V) (свернутая индикаторная диаграмма) или изменения давления от угла поворота коленчатого вала (), которая называется развернутой индикаторной диаграммой.

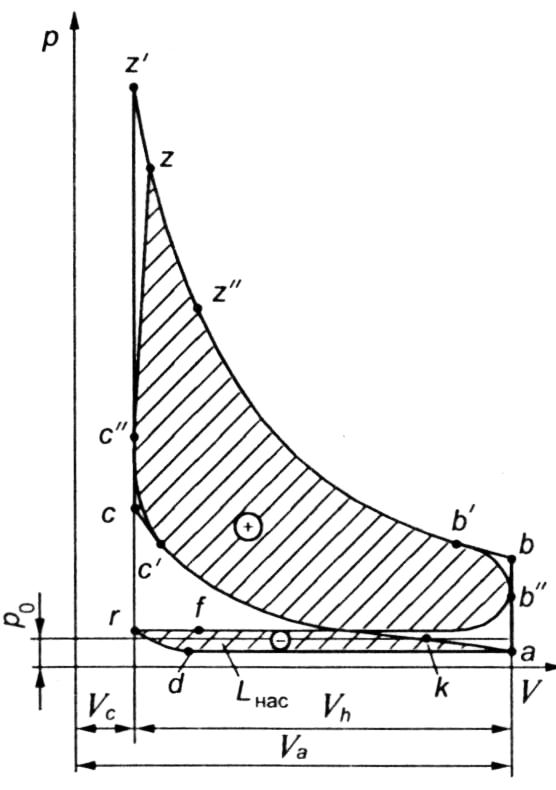

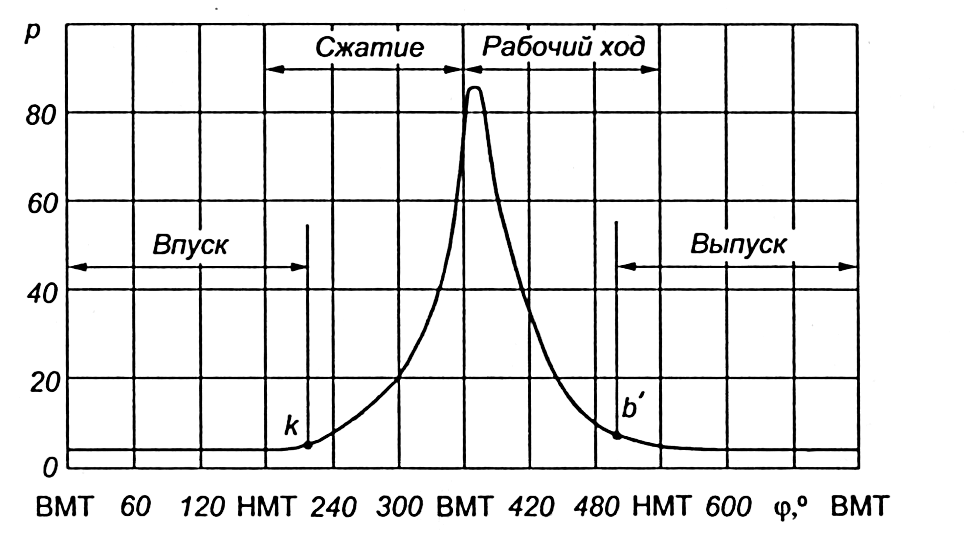

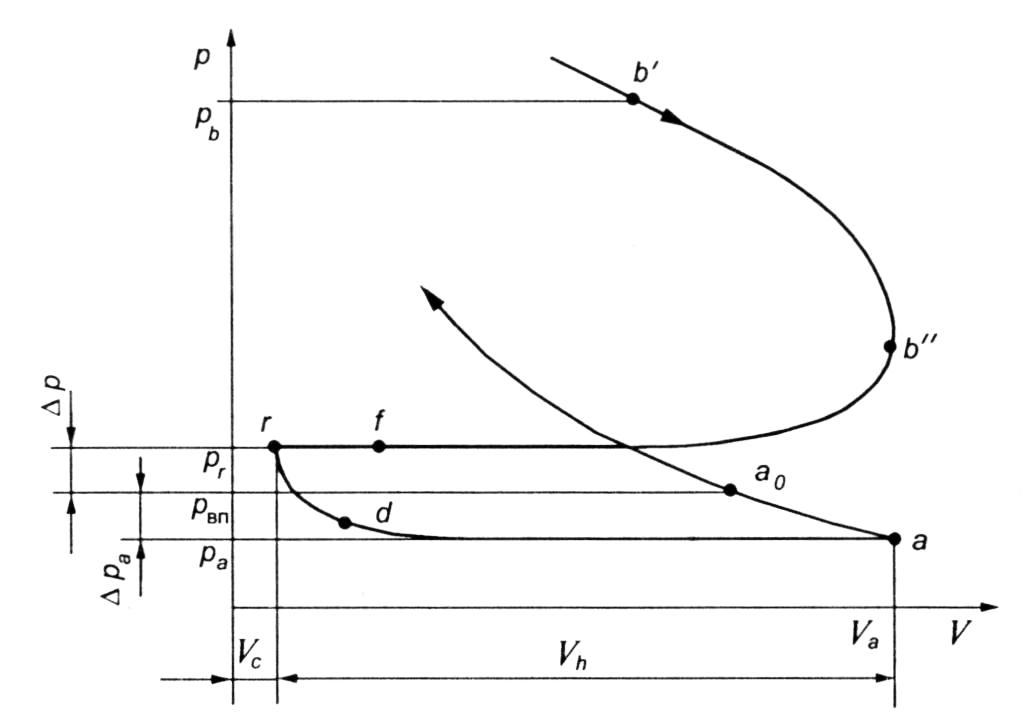

На рис. 1 и 2 показаны свернутая и развернутая индикаторные диаграммы четырехтактных двигателей.

Развернутая индикаторная диаграмма может быть получена экспе риментально с помощью специального прибора — индикатора давления. Индикаторные диаграммы можно получить и расчетным путем на основе теплового расчета двигателя, но менее точные.

Рис. 1. Свернутая индикаторная диаграмма четырехтактного двигателя

с принудительным воспламенением

Рис. 2. Развернутая индикаторная диаграмма четырехтактного дизеля

Индикаторные диаграммы используются для изучения и анализа процессов, протекающих в цилиндре двигателя. Так, например, площадь свернутой индикаторной диаграммы, ограниченная линиями сжатия, сгорания и расширения, соответствует полезной или индикаторной работе Liдействительного цикла. Величиной индикаторной работы характеризуется полезный эффект действительного цикла:

, (3.1)

где Q1— количество подведенной в действительном цикле теплоты;

Q2 — тепловые потери действительного цикла.

В действительном цикле Q1 зависит от массы и теплоты сгорания топлива, вводимого в двигатель за цикл.

Степень использования подводимой теплоты (или экономичность действительного цикла) оценивают индикаторным КПД i, который представляет собой отношение теплоты, преобразованной в полезную работу Li, к теплоте подведенного в двигатель топлива Q1:

, (3.2)

С учетом формулы (1) формулу (2) индикаторного КПД можно записать так:

, (3.3)

Следовательно, теплоиспользование в действительном цикле зависит от величины тепловых потерь. В современных ДВС эти потери составляют 55 –70 %.

Основные составляющие тепловых потерь Q2:

• потери теплоты с отработавшими газами в окружающую среду;

• потери теплоты через стенки цилиндра;

• неполнота сгорания топлива из-за местного недостатка кислорода в зонах горения;

• утечка рабочего тела из рабочей полости цилиндра из-за неплотности прилегающих деталей;

• преждевременный выпуск отработавших газов.

Для сравнения степени использования теплоты в действительных и термодинамических циклах используют относительный КПД

.

В автомобильных двигателях o от 0,65 до 0,8.

Действительный цикл четырехтактного двигателя совершается за два оборота коленчатого вала и состоит из следующих процессов:

• газообмена — впуск свежего заряда (см. рис. 1, кривая frak) и выпуск отработавших газов (кривая b'b"rd);

• сжатия (кривая аkс'с");

• сгорания (кривая c'c"zz");

• расширения (кривая z z"b'b").

При впуске свежего заряда поршень движется, освобождая над собой объем, который заполняется смесью воздуха с топливом в карбюраторных двигателях и чистым воздухом в дизелях.

Начало впуска определяется открытием впускного клапана (точка f), конец впуска — его закрытием (точка k). Начало и конец выпуска соответствуют открытию и закрытию выпускного клапана соответственно в точках b' и d.

Не заштрихованная зона b'bb" на индикаторной диаграмме соответствует потере индикаторной работы вследствие падения давления в результате открытия выпускного клапана до прихода поршня в НМТ (предварение выпуска).

Сжатие фактически осуществляется с момента закрытия впускного клапана (кривая k—с"). До закрытия впускного клапана (кривая а—k) давление в цилиндре остается ниже атмосферного (p0).

В конце процесса сжатия топливо воспламеняется (точка с') и быстро сгорает с резким нарастанием давления (точка z).

Так как воспламенение свежего заряда происходит не в ВМТ, и сгорание протекает при продолжающемся перемещении поршня, расчетные точки с и z не соответствуют реально протекающим процессам сжатия и сгорания. В результате площадь индикаторной диаграммы (заштрихованная зона), а значит и полезная работа цикла меньше термодинамической или расчетной.

Воспламенение свежего заряда в бензиновых и газовых двигателях осуществляется от электрического разряда между электродами искровой свечи.

В дизелях топливо воспламеняется за счет теплоты нагретого от сжатия воздуха.

Образовавшиеся в результате сгорания топлива газообразные продукты создают давление на поршень, вследствие чего совершается такт расширения или рабочий ход. При этом энергия теплового расширения газа преобразуется в механическую работу.

2. Процессы газообмена

Очистка цилиндров двигателя от продуктов сгорания и наполнение их свежим зарядом называется процессом газообмена.

Количество свежего заряда, оставшегося в цилиндре после завершения процесса газообмена существенно влияет на мощность, развиваемую двигателем.

В четырехтактных двигателях процессы газообмена протекают на протяжении двух ходов поршня, который в это время работает подобно насосу, поэтому эти процессы иногда называют насосными, а ходы поршня, соответствующие этим процессам — насосными ходами.

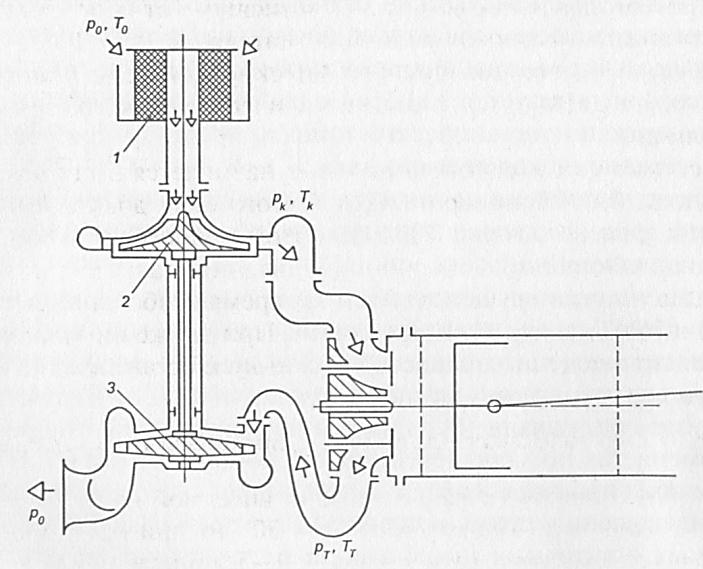

В двигателе с наддувом воздух из окружающей среды нагнетается компрессором под давлением рк, которое больше р0. При этом температура воздуха повышается до температуры Тк.

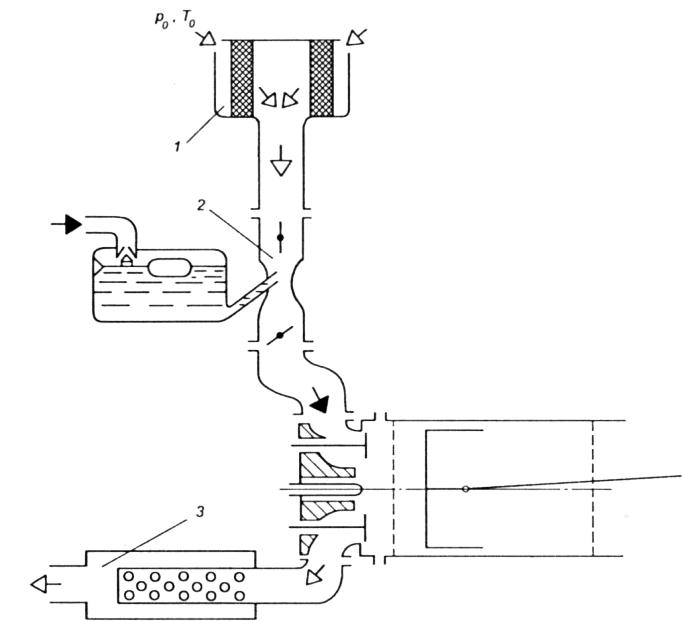

На рис. 3 представлена схема впускной и выпускной систем четырехтактного карбюраторного двигателя без наддува, а на рис. 4 — дизеля с наддувом. В безнаддувном двигателе воздух поступает из окружающей среды при давлении р0и температуре Т0.

Рис. 3. Схема впускной и выпускной систем карбюраторного двигателя

без наддува: 1 — воздушный фильтр; 2 — диффузор карбюратора;

3 — глушитель шума отработавших газов

На рис. 4 показана система турбонаддува, где для привода компрессора используется кинетическая энергия отработавших газов, но возможен и механический привод, когда компрессор приводится в действие от коленчатого вала.

Рис. 4. Схема впускной и выпускной систем дизеля с наддувом:

1 — воздушный фильтр; 2— насосное колесо компрессора;

3 — турбинное колесо компрессора

Процесс газообмена начинается с момента открытия выпускного клапана (рис. 5, точка b'), а заканчивается с закрытием впускного клапана (точка а0).

Рис. 5. Индикаторная диаграмма процессов газообмена

Процесс впуска осуществляется при движении поршня от ВМТ (точка r) к НМТ (точка а). Количество свежего заряда, поступающего в цилиндр в течение процесса впуска, зависит от общего гидравлического сопротивления впускной системы, т. е. от разности между давлением окружающей среды р0 и давлением в цилиндре ра, которая изменяется по мере перемещения поршня от ВМТ к НМТ.

В начале процесса впуска в цилиндре двигателя происходит снижение давления газов, оставшихся от предыдущего цикла (так называемых остаточных газов) как за счет увеличения объема цилиндра при движении поршня к НМТ, так и за счет продолжающегося выпуска через выпускной клапан до точки d. С момента уменьшения давления в цилиндре до давления на впуске или несколько ниже через впускной клапан начнет поступать свежий заряд и к моменту прихода поршня в НМТ (точка а) в цилиндре установится давление ра, величина которого меньше давления рВП на впуске:

,

где ра — потери давления на впуске, зависящие от сопротивления впускной системы и режимов работы двигателя.

Чем меньше потеря давления во впускной системе к моменту прихода поршня в НМТ, тем большее количество свежего заряда заполнит цилиндр.

Процесс выпуска отработавших газов начинается в конце такта расширения за 40...70° поворота коленчатого вала до прихода поршня в ВМТ (точка b' на рис. 5). При этом происходит свободный выпуск под действием остаточного давления газа в цилиндре (0,4...0,6 МПа в двигателе без наддува). За время свободного выпуска удаляется до 50...70 % отработавших газов. При движении поршня от НМТ к ВМТ происходит принудительный выпуск оставшихся газов.

2.1. Влияние фаз газораспределения на процессы газообмена

Установлено, что для лучшего газообмена впускной клапан необходимо начать открывать примерно за 10—30° до прихода поршня в ВМТ, а выпускной закрывать спустя 10—50° после прохода поршнем ВМТ. Следовательно, существует период, во время которого оба клапана находятся в открытом состоянии.

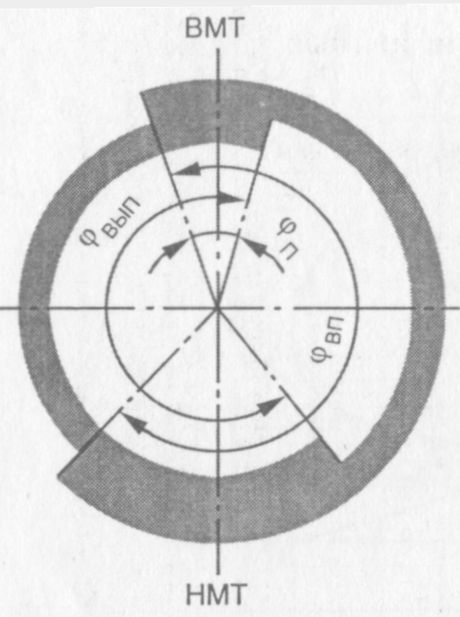

Период, когда одновременно открыты оба клапана, называется перекрытием клапанов, а периоды, выраженные в градусах угла поворота коленчатого вала, в течение которых клапаны открыты, называют фазами газораспределения. Графическое изображение фаз газораспределения — диа грамма показана на рис. 6.

Рис. 6. Диаграмма фаз газораспределения

Во время перекрытия клапанов происходит и поступление в цилиндр свежего заряда, и выпуск отработавших газов. Этот процесс газообмена называется продувкой цилиндра. При продувке свежий заряд смешивается с отработавшими газами, и часть его выходит через выпускной клапан, а часть через впускной клапан возвращается в систему впуска (обратный выброс). Так происходит в карбюраторных двигателях при работе на режиме холостого хода, когда дроссельная заслонка сильно прикрыта, и поэтому давление в системе впуска снижается. То же самое может происходить и при малых частотах вращения коленчатого вала, когда инерция свежего заряда не велика, и поршень во время запаздывания закрытия впускного клапана часть свежего заряда вытесняет обратно в цилиндр. В результате количество свежего заряда, оставшегося в цилиндре после окончания впуска, оказывается меньше общего количества свежего заряда, поступившего в цилиндр при газообмене.

В табл. 1 представлены фазы газораспределения некоторых автомобильных двигателей. Как следует из этой таблицы, у всех четырехтактных двигателей впускные клапаны открываются и закрываются со значительным опережением и запаздыванием.

Таблица 1. Фазы газораспределения некоторых автомобильных двигателей, поворота коленчатого валаекрытие клапанов

|

Двигатель |

Впускные клапаны |

Выпускные клапаны |

Перекры-тие клапанов |

||||

|

Начало открытия до ВМТ |

Конец закрытия после НМТ |

Продолжи-тельность открытия |

Начало открытия до ВМТ |

Конец закрытия после НМТ |

Продолжи-тельность открытия |

||

|

ВАЗ-2121 |

12,5 |

51 |

243,5 |

38 |

10 |

228 |

23,5 |

|

ВАЗ-2108 |

33 |

79 |

292 |

47 |

17 |

244 |

50 |

|

МеМЗ-245 |

9 |

48 |

237 |

40 |

17 |

237 |

26 |

|

УЗАМ-331 |

20 |

65 |

265 |

67 |

18 |

265 |

38 |

|

ЗМЗ-53-11 |

36 |

52 |

268 |

70 |

18 |

268 |

36 |

|

ЗИЛ-508.10 |

31 |

83 |

294 |

67 |

47 |

294 |

31 |

|

ЯМЗ-238 |

20 |

56 |

256 |

56 |

20 |

256 |

40 |

|

ЯМЗ-КАЗ-642 |

10 |

46 |

236 |

66 |

10 |

256 |

10 |

|

КамАЗ-740 |

13 |

49 |

242 |

66 |

10 |

256 |

23 |

Этапы опережения, запаздывания и перекрытия клапанов позволяют улучшить очистку и наполнение цилиндров.

Опережение открытия впускного клапана обеспечивает достаточное проходное сечение к началу поступления свежего заряда в цилиндр, что позволяет увеличить эффективную пропускную способность клапана во время всего впуска, а значит, и наполнение цилиндра.

Запаздывание закрытия впускного клапана кроме повышения пропускной способности позволяет использовать инерцию свежего заряда для дополнительной подачи его в цилиндр — дозарядка цилиндра.

Опережение открытия выпускного клапана обеспечивает более эффективную очистку цилиндра за счет избыточного давления отработавших газов в конце процесса расширения и тем самым снизить потери мощности двигателя на принудительное выталкивание отработавших газов на такте выпуска. Запаздывание закрытия клапана позволяет дополнительно удалить из цилиндра некоторое количество остаточных газов путем использования их инерции движения через выпускной клапан и за счет перепада давлений между цилиндром и окружающей средой.

Если клапаны открываются с большим опережением и закрываются с большим запаздыванием, фазы газораспределения называются широкими. Если опережение открытия и запаздывание закрытия клапанов незначительны, фазы газораспределения называются узкими.

В большинстве случаев высокооборотные двигатели имеют более широкие фазы газораспределения, чем двигатели малооборотные.

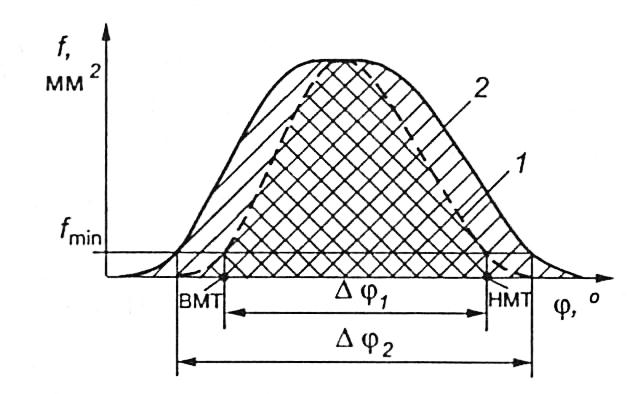

Для эффективного газообмена важно обеспечить большие проходные сечения в клапанных щелях, которые в процессе открытия и закрытия клапана меняются, поэтому пропускную способность клапанов характеризуют параметром, называемым «время—сечение»:

,

где f — переменное проходное сечение в клапанной щели;

— время открытого состояния клапана;

n — частота вращения коленчатого вала;

1 и 2— углы поворота коленчатого вала при опережении открытия и запаздывании закрытия клапана.

«Время—сечение» соответствует площади, ограниченной кривой f=f() и осью абсцисс. Сравнение параметров «время-сечение» при различных фазах газораспределения показано на рис. 7.

Рис. 7. Изменение параметра «время—сечение» клапана

при различных фазах распределения:

1 — закрытие и открытие клапана без опережения и запаздывания;

2— открытие и закрытие клапана с опережением и запаздыванием

2.2. Параметры процесса газообмена

Параметры процесса газообмена можно разделить на две группы:

1) параметры, определяющие состояние рабочего тела в характерных точках процесса;

2) параметры, характеризующие совершенство процессов наполнения и очистки цилиндров в целом.

К первой группе относятся:

• T — подогрев заряда от нагретых деталей,

• ра— давление конца наполнения,

• Та— температура конца наполнения.

Ко второй группе относятся коэффициент наполнения v и коэффициент остаточных газов r.

Коэффициент наполнения

Коэффициентом наполнения называется отношение количества свежего заряда, по массе, действительно поступившего в цилиндр, к количеству свежего заряда, также по массе, которое могло бы заполнить рабочий объем цилиндра при давлении и температуре в исходном состоянии на впуске в двигатель, т. е.

, (3.4)

где М — число молей свежего заряда действительно поступившего в цилиндр;

Mh— число молей свежего заряда, теоретически способного заполнить рабочий объем цилиндра;

G— масса свежего заряда, поступившего в цилиндр;

Gh — масса свежего заряда, теоретическиспособного заполнить рабочий объем цилиндра;

Vh — объем цилиндра;

— плотность свежего заряда на впуске.

Давление и температура на впуске:

• для двигателей без наддува — давление р0 и температура Т0 окружающего воздуха;

• для двигателей с наддувом — давление рк и температура Тквоздуха после нагнетателя.

Коэффициент наполнения характеризует качество процесса впуска и учитывает отклонение условий внутри цилиндра от условий на впуске в двигатель. Производители двигателей всегда стремятся к увеличению значений v.

Коэффициент наполнения является основной характеристикой качества процесса газообмена.

Коэффициент остаточных газов

Коэффициентом остаточных газов называется отношение числа молей остаточных газов в цилиндре двигателя к числу молей свежего заряда, поступившего в цилиндр после завершения процесса впуска:

, (3.5)

где r — коэффициент остаточных газов;

Мr — число молей остаточ ных газов, находящихся в цилиндре двигателя;

М — число молей свежего заряда.

Коэффициент остаточных газов используют для оценки степени очистки цилиндров двигателя от продуктов сгорания. Он определяет относительное содержание их в рабочем теле.

Чем меньше r тем большее количество свежего заряда можно разместить в цилиндре, следовательно, получить двигатель большей мощности с тем же рабочим объемом. Поэтому всегда стремятся получить минимальные значения r.

Температура конца наполнения

В конце процесса наполнения внутренняя энергия рабочего тела (см. рис. 5, точка а) будет равна сумме внутренней энергии свежего заряда и внутренней энергии остаточных газов:

,

где cVa, cV, cVr — мольные теплоемкости при постоянном объеме рабочего тела, свежего заряда и остаточных газов соответственно;

Ma— число молей рабочего тела в конце наполнения;

Та — температура конца наполнения;

М — число молей свежего заряда;

Т0 — тем пература свежего заряда на впуске в двигатель;

Т — величина по догрева свежего заряда от деталей двигателя;

Мr — число молей остаточных газов;

Тr — температура остаточных газов.

Приняв cVa= cVи cVr= cV, получим

,

где — коэффициент, учитывающий отличие мольной теплоемко сти остаточных газов от мольной теплоемкости свежего заряда.

Выразив Мr и Мa через М, получим

,

Откуда

. (3.6)

Для двигателей с наддувом

. (3.7)

где Тк — температура свежего заряда на впуске в двигатель после компрессора.

Из формул (6) и (7) видно, что температура конца наполненияТазависит от подогрева заряда T, температуры остаточных га зов Тr и коэффициента остаточных газов r.

2.3. Уравнение коэффициента наполнения

Если принять, что процесс наполнения совершается без дозарядки, то он завершится при давлении paи температуре Ta (см. рис. 1, точка а). В этот момент в цилиндре будет находиться число молей, которое рассчитывается по формуле

, (8)

а с учетом формулы (5)

.

Тогда число молей свежего заряда будет

(9)

Из уравнения состояния газа в точкеа

,

откуда число молей рабочего тела в точке а

(10)

Подставляя значения в уравнение (9) получим

(11)

Для определения числа молей заряда, который может теоретически разместиться в рабочем объеме цилиндра, уравнение состояния газа примет вид

,

откуда

(12)

Подставив значения Mи Mhв уравнение (4), получим

(13)

Выразив рабочий объем через Va и Vcи умножив все выражение на Vc, получим

Тогда

(14)

Для двигателей с наддувом вместо давления p0 и температуры T0 окружающей среды подставляют давление pkи температуруTkзаряда, поступающего от компрессора:

(15)

Подставив в уравнения (14) и (15) выражения (6) и (7), получим

(16)

и

(17)

2.4. Факторы, влияющие на процессы газообмена

Если для четырехтактного двигателя принять, что процесс выпуска заканчивается в ВМТ, то согласно уравнению состояния газа

,

где рr и Тr — абсолютное давление и абсолютная температура остаточных газов соответственно;

Vc — объем камеры сгорания.

С учетом уравнения (5) увеличению коэффициента r будут способствовать следующие факторы:

• увеличение сопротивления выпускного клапана и всей выпускной системы (приводят к увеличению рr);

• теплопередача при сгорании и расширении и несоответствующий режиму работы состав смеси (приводят к уменьшению Tr);

• степень сжатия. Если учесть, что Vc = Vh/ ( - 1), то следует, что чем больше , тем меньше r. Поэтому у дизелей значение коэффициента остаточных газов меньше, чем у двигателей с принудительным воспламенением.

Что касается процесса наполнения, то из уравнений (14) и (16) видно, что коэффициент наполнения зависит от степени сжатия , давления в конце наполнения ра, давления р0 и температуры Т0 окружающей среды, температуры Та в конце наполнения, коэффициента r и температуры Тr остаточных газов величины подогрева свежего заряда T.

В зависимости от того, как повлияют на перечисленные параметры конструктивные особенности и эксплуатационные условия двигателя, изменится коэффициент наполнения v.

Подогрев свежего заряда

Во время впуска в двигатель свежий заряд подогревается от нагретых деталей на величину T. По определению коэффициента наполнения его величина напрямую зависит от массы свежего заряда действительно поступившего в цилиндр, которая в свою очередь зависит от плотности воздуха.

Подогрев заряда способствует снижению v так как при этом снижается плотность заряда. Однако на бензиновых двигателях подогрев необходим для обеспечения лучшего испарения топлива. При этом надо иметь в виду, что подогрев следует осуществлять только до тех пор, пока увеличение мощности двигателя из-за лучшего испарения смеси будет компенсировать снижение той же мощности вследствие уменьшения v. В дизелях иногда для увеличения наполнения цилиндров по массе свежий заряд воздуха наоборот охлаждают.

Сопротивление на впуске

Сопротивление поступлению в цилиндр свежего заряда в первую очередь зависит от сопротивления проходной щели впускного клапана, ее формы, шероховатости впускных клапанов и впускного трубопровода, сопротивления карбюратора и воздухоочистителя. Чем больше сопротивление, тем меньше давление конца наполнения ра и тем меньше v. Поэтому подбор рациональной формы и специальная обработка впускного тракта позволяют увеличить v. Сопротивление впускных систем у дизелей и двигателей, оснащенных впрыском бензина, меньше, чем у карбюраторных двигателей в виду отсутствия сопротивления дроссельной заслонки.

Сопротивление на впуске в большей степени влияет на величину v,чем сопротивление на выпуске, так как сопротивление на выпуске зависит от величины остаточных газов. Поэтому в двигателях без наддува стремятся к увеличению диаметра впускного клапана и делают его несколько больше по сравнению с выпускным. Иногда делают по два впускных и два выпускных клапана, реже — два впускных и один выпускной.

В силу вышеперечисленных причин при эксплуатации нельзя допускать чрезмерного загрязнения воздухоочистителя, увеличения тепловых зазоров в приводе клапанов и значительный износ кулачков распределительного вала.

Частота вращения коленчатого вала

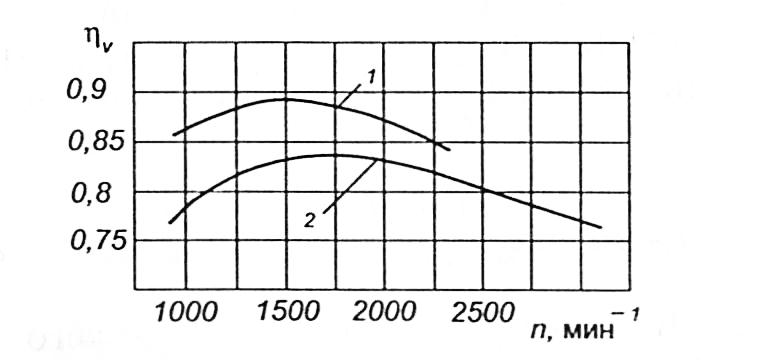

С повышением частоты вращения коленчатого вала сопротивление впускной системы возрастает пропорционально квадрату частоты вращения. Поэтому давление ра в цилиндре в конце наполнения снижается, что характерно как для карбюраторных двигателей, так и для дизелей (рис. 8).

Понижение ра при малых частотах вращения коленчатого вала происходит из-за обратного выброса во впускную систему вследствие запаздывания закрытия впускного клапана (выброс тем больше, чем меньше частота вращения коленчатого вала).

Рис. 8. Влияние частоты вращения коленчатого вала

на коэффициент наполнения (полная нагрузка): 1 — в дизеле;

2 — в карбюраторном двигателе

Нагрузка на двигатель

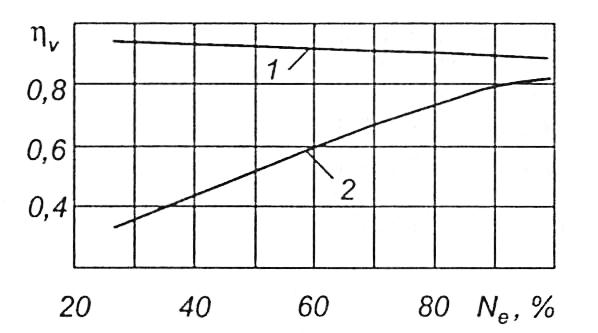

С ростом нагрузки увеличивается развиваемая мощность двигателя. Влияние нагрузки на коэффициент наполнения у дизелей и карбюраторных двигателей различно (рис. 9).

В дизеле для увеличения мощности в цилиндры впрыскивается большее количество топлива, что приводит к росту температуры деталей двигателя и, как следствие, к увеличению подогрева (T) свежего заряда. Поэтому в дизелях с ростом нагрузки наблюдается некоторое снижение v.

Рис. 9. Влияние нагрузки (Ne) на коэффициент наполнения (полная нагрузка):

1 — в дизеле; 2 — в карбюраторном двигателе

В карбюраторных двигателях для увеличения нагрузки поворачивают дроссельную заслонку, создавая тем самым меньшее сопротивление на впуске. При этом увеличивается количество свежего заряда, а следовательно и давления ра конца наполнения. Вследствие увеличения массы свежего заряда его подогрев на впуске снижается. Поэтому зависимость коэффициента наполнения от нагрузки в карбюраторных двигателях близка к линейной.

Условия окружающей среды

Развиваемая двигателем мощность зависит от массы воздушного заряда. Чем ниже температура окружающей среды и выше атмосферное давление, тем больше масса свежего заряда заполнит цилиндры двигателя. С повышением давления заряда снижаются относительные потери на впуске и значение отношение ра/р0 увеличивается, что приводит к росту v. Этим объясняются более высокие значения v у двигателей с наддувом по сравнению с двигателями без наддува.

С другой стороны установлено, что с ростом Т0 растет и v, в соответствии с формулой (13). Однако при этом снижается плотность воздуха, а значит и подача свежего заряда за один цикл:

.

Отсюда следует, что увеличение коэффициента наполнения v,не всегда означает, что в цилиндры поступает большая масса свежего заряда. Поэтому следует различать относительную характеристику наполнения, каковой является коэффициент v, и массовое наполнение, которое характеризуется абсолютным количеством свежего заряда (GB), поступающего в двигатель в течение одного часа.

Часовой расход воздуха GB прямопропорционально зависит от плотности воздуха.

Степень сжатия

C ростом степени сжатия г коэффициент наполнения v будет уменьшаться пропорционально величине /( – 1). В действительности эта связь сложнее, так как с ростом степени сжатия изменяются и другие величины, влияющие на значение v. Экспериментально было установлено, что рост на значения v значительного влияния не оказывает.

Параметры остаточных газов

Температура остаточных газов Тr на коэффициент наполнения v влияет незначительно. Однако увеличение давления остаточных газов рr приводит к увеличению плотности и массы отработавших газов (например, при увеличении частоты вращения коленчатого вала), что снижает массовое наполнение цилиндра свежим зарядом. К росту Тr приводят увеличенные тепловые зазоры в приводе выпускных клапанов, загрязнение глушителя или нейтрализатора отра ботавших газов.

Параметры газообмена приведены в табл. 3.

2.5. Токсичность отработавших газов и пути предотвращения загрязнения окружающей среды

Основные компоненты, содержащиеся в отработавших газах ДВС, представлены в табл. 2.

Таблица 2. – Основные компоненты отработавших газов, %

|

Двигатели |

N2 |

O2 |

H2O (пар) |

CO2 |

CO |

NxOy |

CxHy |

C (сажа) |

|

Бензиновые |

74-77 |

0,3-0,8 |

3-5,5 |

5-12 |

5-10 |

До 0,8 |

0,2-3 |

До 0,4 |

|

Дзели |

76-78 |

2-18 |

0,5-4 |

1-10 |

0,02-5 |

До 0,5 |

До 0,5 |

До 1,1 |

Токсичные вещества, содержащиеся в отработавших газах

Окись углерода (CO) — газ без цвета и запаха. Приводит к развитию у человека кислородной недостаточности, нарушению центральной нервной системы, поражению дыхательной системы, ухудшению зрения. Увеличенные среднесуточные концентрации СО способствуют возрастанию смертности лиц с сердечно-сосудистыми заболеваниями. При содержании в воздухе 0,05 % СО слабое отравление наступает через 1 ч, при 1 % человек теряет сознание через несколько вдохов.

Оксиды азота (NxOy) представляют собой смесь NО2, N2О3 и N2О4. В результате их воздействия нарушается функция бронхов и легких, особенно у людей с сердечно-сосудистыми заболеваниями. При концентрации в воздухе 0,001 % по объему оксиды азота вызывают раздражение слизистых оболочек носа и глаз, при 0,002 % начинается кислородное голодание, при 0,008 % - отек легких.

Сернистый ангидрит — бесцветный газ с резким запахом, становится причиной возникновения бронхитов, астмы и других респираторных заболеваний.

Углеводороды — группа соединений СxНу. В результате реакции с окислами азота образуют смог.

Бенз(а)пирен — полициклический ароматический углеводород, попадая в организм человека, накапливается и является причиной образования злокачественных опухолей.

Сажа (С) — твердый фильтрат отработавших газов, сам по себе опасности не представляет, но является накопителем канцерогенных веществ.

Соединения свинца — появляются в отработавших газах в случае применения этилированного бензина, поражают центральную нервную систему и кроветворные органы человека.

Для снижения количества выбрасываемых в окружающую среду вредных веществ разрабатывается ряд мер, которые направлены на достижение как можно более полного сгорания топлива. Для этого необходимо улучшать процессы смесеобразования, обеспечивать приготовление оптимального состава горючей смеси для каждого режима работы двигателя. С этой целью создают все более совершенные конструкции карбюраторов, обеспечивают подогрев топлива на различных участках впускной системы, используют электронное управление не только системой питания, но и зажиганием, а также планируется полный переход на впрысковую систему питания бензиновых двигателей.

На двигателях, где традиционно применяют карбюраторы, уста навливаются системы автоматического управления экономайзером принудительного холостого хода (САУПХХ), позволяющие отключать непроизводительную подачу топлива на особенно вредных (по содержанию СО) режимах работы.

Применение форкамерно-факельного зажигания позволяет обеспечить работу двигателя на бедных смесях, что приводит к уменьшению токсичных компонентов в составе отработавших газов.

Применение нейтрализаторов отработавших газов в выпускной системе позволяет дополнительно снизить токсичные вещества в отработавших газах.

Закрытая (принудительная) система вентиляции картера устраняет выброс в окружающую среду вредных веществ вместе с картерными газами.

Переход работы ДВС с традиционных топлив на альтернативные также приводит к снижению содержания вредных компонентов в отработавших газах.

Таблица 3. – Параметры газообмена

|

Параметр |

Двигатели с искровым зажиганием |

Дизели |

|

Коэффициент остаточных газов, r |

0,06…0,08 |

0,03…0,06 |

|

Давление конца выпуска Pr, МПа |

0,11…0,12 |

0,11…0,12 |

|

Температура конца выпуска Tr, К |

900…1000 |

600…900 |

|

Коэффициент наполнения v |

0,75…0,80 |

0,8…0,9 |

|

Давление впуска Pа, МПа |

0,08…0,09 |

0,08…0,09 |

|

Подогрев заряда Т, К |

0…25 |

20…40 |

|

Температура впускаTа, К |

320…380 |

310…350 |

3. Процесс сжатия

Свежий заряд с примесью остаточных газов после процесса впуска подвергается сжатию.

Назначение процесса сжатия:

• увеличение температурного перепада, при котором осуществляется действительный цикл;

• улучшение воспламенения и горения топлива;

• получение большей работы при расширении продуктов сгорания и повышение экономичности двигателя.

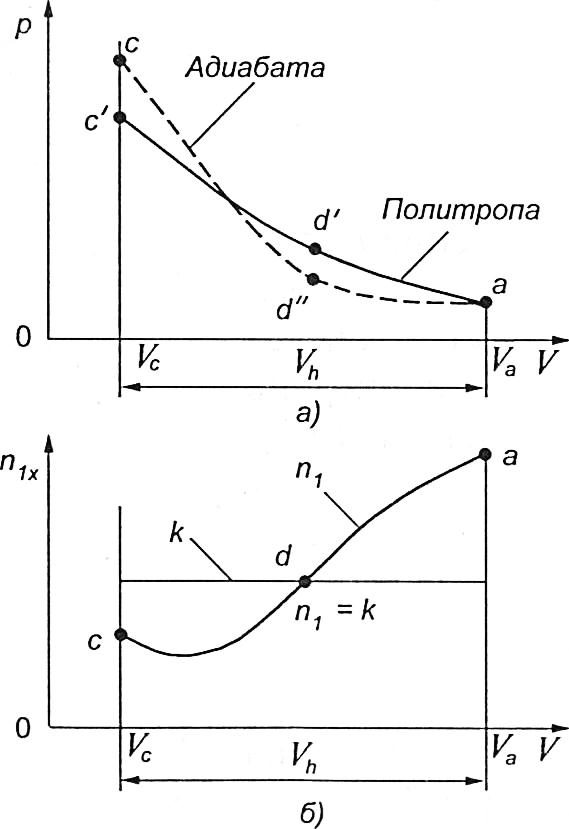

Процесс сжатия происходит при движении поршня от НМТ к ВМТ после закрытия впускного клапана. Но если в термодинамических циклах сжатие происходило без теплообмена (адиабатическое сжатие), то в действительных циклах этот процесс сопровождается непрерывным, переменным по величине и направлению теплообменом между рабочим телом и окружающими его деталями, частичной потере рабочего тела через неплотности в сопряжениях деталей и испарением части находящегося в цилиндре в капельножидком состоянии топлива. Таким образом, процесс сжатия носит политропный характер.

В начале сжатия происходит теплопередача от деталей к рабочему телу, так как температураТа рабочего тела в этот момент ниже температуры стенок полости цилиндра. В результате кривая процесса сжатия в р—V координатах проходит несколько круче кривой адиабатного сжатия (рис. 10), и показатель n1, политропы сжатия больше показателя k адиабаты сжатия.

При дальнейшем сжатии температура рабочего тела увеличивается, и теплообмен между рабочим телом и окружающими его деталями снижается. В какой-то момент температура рабочего тела становится равной температуре стенок цилиндра, и наступает мгновенный адиабатный процесс. Показатели политропы и адиабаты сжатия становятся равными: n1 = k (точка d).

Рис. 10. Зависимости изменения давления (а)

и показателя политропы сжатия (б) от объема полости цилиндра

При продолжении сжатия температура рабочего тела становится выше средней температуры окружающих его деталей, и теплота начинает переходить от рабочего тела к деталям двигателя. В этом случае кривая сжатия проходит выше кривой адиабаты сжатия, n1<k. Причем разность значений увеличивается по мере приближения поршня к ВМТ.

При расчетах использовать переменные значения показателя политропы затруднительно. Поэтому применяют постоянное значение показателя n1, которое находится от 1,2 до 1,4 и называется средним.

Большие значения показатель политропы сжатия принимает при более высоких частотах вращения коленчатого вала, при этом процесс сжатия приближается к адиабатному. Это же наблюдается и при увеличении размеров цилиндра так как уменьшается относительная величина поверхности охлаждения цилиндра. По этим же причинам пуск двигателей с небольшими габаритными размерами цилиндров вызывает определенные сложности.

Величина относительной поверхности охлаждения цилиндра оказывает значительное влияние на теплообмен, а значит и на показатель n1, в процессе сжатия, которая представляет собой отношение площади контактной поверхности рабочего тела и деталей в процессе сжатия к рабочему объему цилиндра.

При неизменном рабочем объеме цилиндров относительная величина поверхности охлаждения уменьшается с увеличением диаметра цилиндра. Поэтому чем диаметр D больше хода поршня S, тем больше значение среднего показателя политропы сжатия.

Значения n1, увеличиваются при использовании наддува и алюминиевых сплавов вместо чугуна при изготовлении деталей цилиндропоршневой группы, а также камеры сгорания небольших габаритных размеров.

При износе цилиндропоршневой группы возрастают утечки рабочего тела, и значения n1, уменьшаются. Этим объясняются затруднения пуска при значительных износах деталей двигателя.

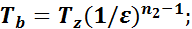

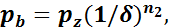

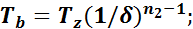

3.1. Параметры процесса сжатия

К параметрам процесса сжатия относят давление рс и температуруТс рабочего тела в конце сжатия.

Представление сжатия как политропного процесса со средним постоянным по величине показателем политропы позволяет использовать термодинамические зависимости для определения величин рс иТс:

. (3.18)

. (3.19)

Таким образом, давление рс и температураТс конца сжатия растут с увеличением давления ра и температуры Та конца наполнения, а также с увеличением степени сжатия и показателя политропы сжатия n1.

Некоторые значения параметров процесса сжатия для различных двигателей приведены в табл. 4.

Таблица 4. – Значения параметров процесса сжатия для различных двигателей

|

Параметр |

Дизель без наддува |

Дизель с наддувом* |

Бензиновый дизель** |

|

Степень сжатия |

15-23 |

12-15 |

6,5-10 |

|

Средний показатель политропы сжатия n1 |

1,35-1,38 |

1,33-1,37 |

1,35-1,38 |

|

Давление в конце сжатия рс, МПа |

2,9-6 |

До 8 |

1,2-2,2 |

|

Температура в конце сжатияТс, К |

700-900 |

1000 |

600-900 |

|

* При давлении наддува рк<0,2 Мпа и без промежуточного охлаждения воздуха после компрессора. ** При полностью открытом дросселе |

4. Процесс сгорания

4.1. Скорость сгорания

В действительных циклах работы двигателя рабочее тело нагревается в результате сгорания, которое начинается в конце сжатия и происходит в основном в начальный период расширения. При этом химическая энергия топлива превращается в тепловую, которая в свою очередь частично преобразуется в механическую работу.

В качестве топлива для поршневых ДВС широко используются продукты переработки нефти, которые представляют собой различные углеводородные соединения. В этом случае процесс сгорания является химической реакцией соединения углерода и водорода с кислородом. Этот процесс имеет несколько стадий и сопровождается образованием различных промежуточных продуктов, которые в ряде случаев способствуют дальнейшему развитию реакций, выполняя роль катализаторов.

Для воспламенения топлива необходимо повысить кинетическую энергию молекул до такого уровня, при котором скорость реакции резко возрастет, что приведет к возникновению цепной реакции окисления. В зависимости от способа повышения энергии реагирующих молекул различают принудительное воспламенение и самовоспламенение.

При принудительном воспламенении пламя образуется вследствие сильного нагрева небольшого объема рабочей смеси от постороннего источника тепловой энергии, например электрического разряда, пламени и т. п.

При самовоспламенении пламя образуется вследствие разогрева до определенной температуры всей рабочей смеси. Это достигается предварительным сжатием рабочего тела, поэтому такое воспламенение называется воспламенением от сжатия.

Несмотря на различия способов воспламенения, механизм воспламенения одинаков и заключается в прогрессирующем самоускорении химических реакций, что в конечном итоге сводится к достижению температуры воспламенения отдельных очагов в камере сгорания.

Из появившихся очагов начального воспламенения пламя распространяется по всему объему камеры сгорания. Под распространением пламени понимается последовательное принудительное воспламенение слоев свежего заряда рабочей смеси. Процесс сгорания каждого слоя проходит в узкой зоне, которая разделяет несгоревшую смесь от продуктов сгорания. Эта зона называется фронтом пламени. Путь, который проходит фронт пламени в единицу времени называется скоростью распространения пламени.

Скорость распространения пламени по камере сгорания во многих случаях зависит от состава горючей смеси, которая характеризуется коэффициентом избытка воздуха.

Коэффициентом избытка воздуха называется отношение количества воздуха действительно находящегося в смеси к количеству воздуха, которое теоретически требуется для полного сгорания всего находящегося в ней топлива:

, (3.20)

где GB — часовой расход воздуха;

l0 — количество воздуха теоретически необходимое для сгорания одного килограмма топлива (для нефтяных топлив он составляет примерно 14,8 кг);

GТ — часовой расход топлива.

Наибольшая скорость сгорания в бензовоздушной смеси достигается при коэффициенте избытка воздуха от 0,85 до 0,9, так как в этом случае температура газов во фронте пламени становится максимальной и способствует ускорению прогрева и воспламенению прилегающих слоев свежей рабочей смеси.

При сильном обеднении смеси (> 1), как и при сильном обогащении (< 1) скорость сгорания значительно снижается вплоть до прекращения воспламенения.

Составы переобогащенной и переобедненной горючих смесей, при которых пламя гаснет, называются соответственно верхним и нижним пределами воспламенения. Эти пределы зависят от свойств топлива и условий горения. В двигателях с искровым воспламенением при использовании нефтяных топлив эти пределы составляют: min = 0,3; max = 1,3. При наличии в смеси остаточных газов пределы воспламенения сужаются.

Для своевременного завершения тепловыделения в камере сгорания необходимо чтобы скорость сгорания была 30—50 м/с. Для этого свежий заряд подвергается интенсивному завихрению (турбулизации).

4.2. Химические реакции при сгорании

Как было отмечено выше, нефтяные топлива для поршневых ДВС являются смесью различных углеводородов, элементарный состав которых выражается в единицах массы:

,

где С, Н и O — массовые доли углерода, водорода и кислорода соответственно в 1 кг топлива.

В табл. 5 приведен средний элементарный состав жидких топлив.

Таблица 5. – Элементарный состав жидких нефтяных топлив

|

Топливо |

С |

Н |

О |

|

Бензин |

0,855 |

0,145 |

- |

|

Дизельное топливо |

0,87 |

0,125 |

0,005 |

Элементарный состав топлива определяет теоретически необходимое количество воздуха для его полного сгорания:

)

или

),

,

где l0 — теоретически необходимое количество воздуха для сгорания 1 кг топлива;

L0 — теоретически необходимое количество воздуха (в киломолях) для сгорания 1 кг топлива;

0,23 — массовое содержание кислорода в 1 кг воздуха;

µв = 28,96 — масса одного киломоля воздуха.

Горючая смесь в карбюраторном двигателе состоит из воздуха и паров топлива. Ее количество определяется уравнением

,

где µ1 — количество горючей смеси, кмоль/кг;

µт — молекулярная масса паров топлива, кг/кмоль (для бензинов µт110—120 кг/кмоль).

Количество горючей смеси для дизелей рассчитывается поформуле

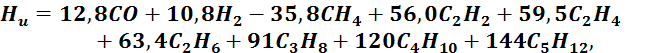

Количество продуктов сгорания µ2, выраженное в кмолях, при ходящееся на 1 кг топлива рассчитывается следующим образом:

при 1

при < 1

Отношение числа молей продуктов сгорания к числу молей свежего заряда называется теоретическим коэффициентом молекулярного изменения:

Отношение суммы числа молей продуктов сгорания и остаточных газов µ2 к сумме числа молей свежего заряда µ1 и остаточных газов µr называется действительным коэффициентом молекулярного изменения:

Для рабочих режимов µ от 1,02 до 1,14.

Выделяемая в результате сгорания теплота зависит не только от массы (или объема для газа) сгоревшего топлива, но и от его вида. Каждый вид топлива обладает определенной теплотворной способностью или теплотой сгорания. При этом различают высшую Н0 и низшую Нu теплотворную способность топлива. Высшей теплотой сгорания называется количество теплоты, которое выделяется при полном сгорании топлива включая теплоту конденсации водяных паров при охлаждении продуктов сгорания.

Низшая теплота сгорания — это выделяемая топливом теплота при его полном сгорании без учета теплоты конденсации водяного пара.

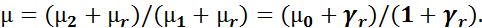

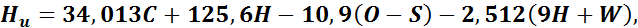

Для оценки топлива в двигателях внутреннего сгорания используется низшая теплотворная способность топлива. Для ее определения используется формула Менделеева

где W — количество водяных паров в продуктах сгорания по массе или объему.

Для газообразного топлива

где СО, Н2, СН4 и т. д. — доли соответствующих компонентов газовой смеси по объему.

В табл. 6 приведены значения Нu для различных автомобильных топлив.

Таблица 6. – Значения низшей теплотворной способности различных топлив

|

Топливо |

Нu |

|

Бензин, МДж/кг |

44 |

|

Дизельное топливо, МДЖ/кг |

42,6 |

|

Природный газ(сжатый природный газ), МДж/м3 |

35 |

|

Сжиженный нефтяной газ, МДж/м3 |

46 |

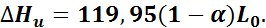

При полном сгорании топлива количество невыделенной теплоты при сгорании 1 кг топлива определяется по формуле

Чтобы учесть процент недовыделенной теплоты используют коэффициент полезного тепловыделения , который учитывает не только неполноту сгорания, но и потерю части выделившейся теплоты вследствие теплоотдачи в стенки цилиндра, утечки газа и распада продуктов сгорания.

Для двигателей с принудительным воспламенением значения , от 0,82 до 0,9, для дизелей — от 0,6 до 0,8.

Таким образом, условное количество активной теплоты, выделившейся в процессе сгорания, Нuа= Нu.

4.3. Процесс сгорания в карбюраторном двигателе

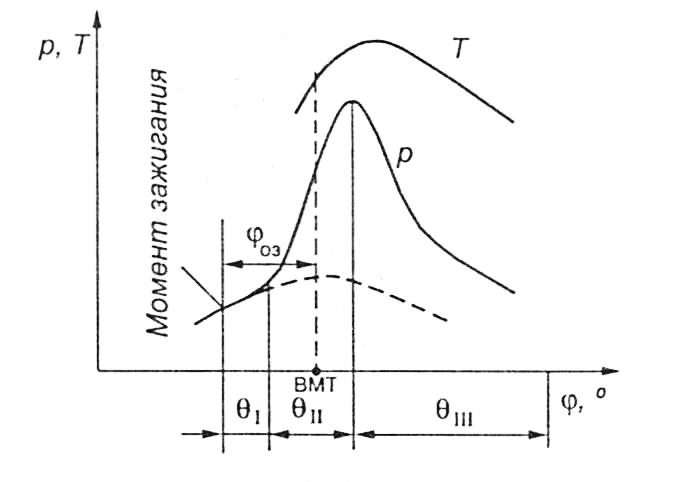

О полноте, скорости и своевременности сгорания можно судить по развернутой индикаторной диаграмме, в которой условно выделяют три фазы (рис. 11).

Рис. 11. Развернутая индикаторная диаграмма

и зависимость изменения температуры газов

от угла поворота коленчатого вала в двигателе с искровым зажиганием

Первая фаза сгорания (1) начинается в момент зажигания смеси. Она формирует фронт пламени. Заканчивается первая фаза, когда давление в цилиндре в результате выделения теплоты становится выше, чем при сжатии смеси до ВМТ без сгорания.

Для своевременного выделения теплоты при наивыгодных условиях электрический разряд на электроды свечи подается в конце хода сжатия за 20—55° поворота коленчатого вала до прихода поршня в ВМТ. Этот угол поворота коленчатого вала называется углом опережения зажигания (03). Температура искры может составлять до 10 000 К. В течение первой фазы сгорает около 2—3 % топлива, поданного в цилиндр. Продолжительность первой фазы 0,5—1 мс, что соответствует 10—30° поворота коленчатого вала.

Вторая фаза сгорания (2) — основная, во время этой фазы происходит распространение пламени по объему камеры сгорания. Начинается данная фаза с окончанием первой фазы и заканчивается в момент достижения максимального давления в цикле. Продолжительность второй фазы 1 — 1,2 мс, т. е. 25—30° поворота коленчатого вала. За это время выделяется примерно 75—85 % теплоты. Температура рабочего тела в конце этой фазы повышается до 2300 К, а давление достигает 3,5—5 МПа. К моменту окончания второй фазы сгорание не заканчивается, поэтому средняя температура газов продолжает расти.

Третья фаза сгорания (3) — догорание смеси, начинается в момент достижения максимального давления цикла. Эта фаза характеризуется замедлением горения, так как у стенок камеры сгорания усиливается теплоотвод, ослабляется турбулентность, и догорание обычно происходит в условиях недостатка кислорода. Вследствие замедления конечных процессов горения третья фаза не имеет четко выраженного окончания. Ориентировочно можно считать, что ее продолжительность составляет 1 — 1,5 мс, т. е. 20—35° угла поворота коленчатого вала.

В третьей фазе выделяется еще 10—15 % теплоты. В итоге общее тепловыделение за весь процесс сгорания составляет 80—91%. Остальные 9—20% теплоты теряются на теплопередачу через стенки Цилиндра и на неполноту сгорания.

Максимальная температура в третьей фазе сгорания2300-2600 К.

4.4. Факторы, влияющие на процесс сгорания в карбюраторном двигателе

Основными показателями, определяющими протекание процесса сгорания в карбюраторном двигателе являются:

• температура и давление рабочей смеси в начале воспламенения;

• концентрация топлива, воздуха и остаточных газов;

• интенсивность тепловыделения.

Эти показатели зависят от различных конструктивных и эксплуатационных факторов.

К эксплуатационным относятся следующие факторы.

1. Состав смеси. Наименьшие значения первой фазы сгорания соответствуют составу смеси, при котором скорость сгорания имеет наибольшие значения ( от 0,8 до 0,9). При сильном обеднении смеси не только увеличивается первая фаза сгорания, но и резко ухудшается стабильность воспламенения вплоть до появления пропусков в отдельных цилиндрах.

2. Вихревое движение заряда обеспечивается конструкцией: типом и формой камеры сгорания, профилем впускных клапанов и позволяет в результате улучшения однородности рабочей смеси сократить продолжительность 1.

3. Степень сжатия. С ростом степени сжатия увеличиваются температура и давление рабочей смеси, что способствует увеличению скорости сгорания и соответствующему сокращению продолжительности 1.

4. Угол опережения зажигания. Каждому режиму работы двигателя соответствует свой наивыгоднейший (оптимальный) угол опережения зажигания, при котором основная фаза сгорания 2 располагается максимально близко к ВМТ, и двигатель работает с наилучшей эффективностью: развивает максимальную мощность и имеет минимальный расход топлива. Оптимальный угол опережения зажигания зависит от продолжительности фаз сгорания (в первую очередь от 1), поэтому при увеличении частоты вращения коленчатого вала и уменьшении нагрузки угол опережения зажигания необходимо увеличить. Отклонение угла опережения зажигания от оптимального значения ведет к изменению положения кривой Т (см. рис. 11) относительно ВМТ, что влечет за собой потери, связанные с динамикой сгорания. Это происходит потому, что при позднем зажигании значительная часть тепловыделения происходит уже на такте расширения, когда объем увеличивается, в результате чего максимально возможное давление не достигается.

При отклонении значения угла опережения зажигания от оптимального в сторону увеличения поршню приходится в конце процесса сжатия преодолевать резко увеличивающееся от сгорания давление газов. А при чрезмерно большом значении угла опережения зажигания значительное возрастание давления и температуры в цилиндре приводит к возникновению детонационного сгорания, сущность которого рассматривается ниже.

5. Частота вращения коленчатого вала. При увеличении частоты вращения коленчатого вала возрастает скорость прохождения смеси через клапанную щель, поэтому усиливается турбулизация заряда. При этом продолжительность 1 и 3 относительно второй фазы сгорания затягивается, поэтому при увеличении частоты вращения коленчатого вала необходимо увеличить угол опережения зажигания. В целом с увеличением частоты вращения коленчатого вала эффективность сгорания увеличивается.

6. Нагрузка. Уменьшение нагрузки осуществляется поворотом (закрытием) дроссельной заслонки, которое приводит к уменьшению коэффициента наполнения v и росту коэффициента остаточных газов r. Кроме этого уменьшаются давление и температура в конце сжатия. Все это уменьшает скорость развития пламени в первой фазе сгорания и снижает скорость распространения фронта пламени во второй и третьей фазах сгорания. Их протекание замедляется, особенно при малых нагрузках и низких частотах вращения коленчатого вала.

Для того чтобы в какой-то мере компенсировать ухудшение динамики сгорания на малых нагрузках прибегают к обогащению горючей смеси и увеличению угла опережения зажигания. Ухудшение сгорания на малых нагрузках является большим недостатком карбюраторного двигателя, так как оно влечет за собой перерасход топлива и увеличение окиси углерода и углеводородов в отработавших газах.

К конструктивным факторам, влияющим на процесс сгорания, относятся следующие:

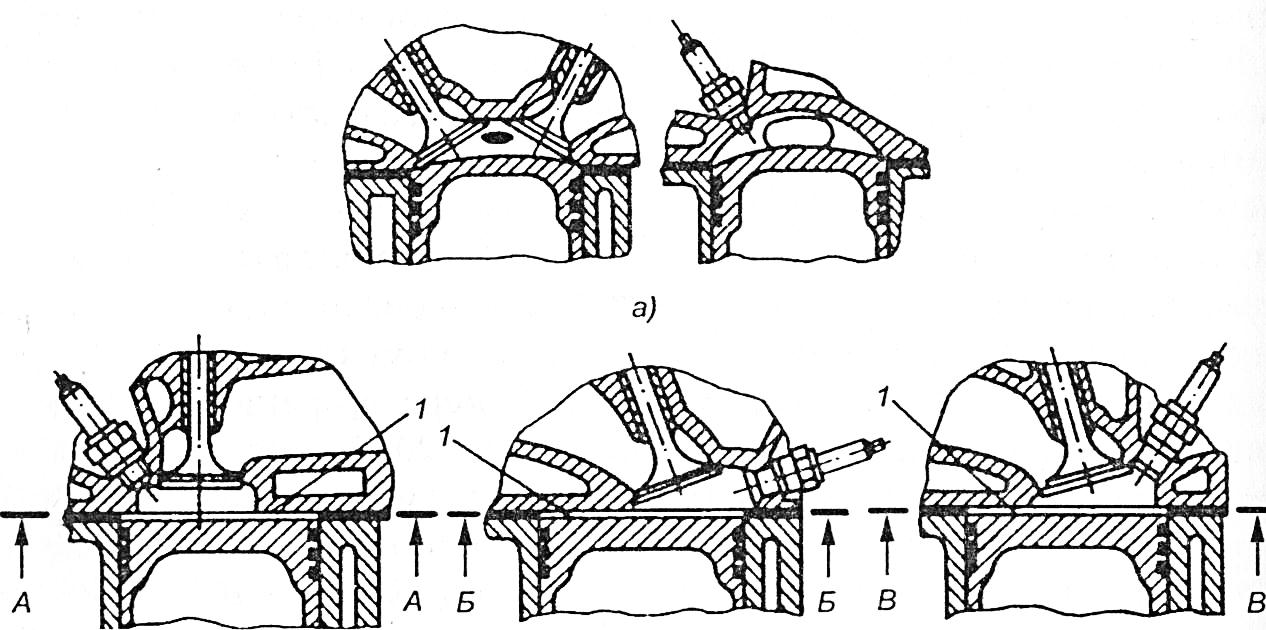

1. Форма камеры сгорания. Турбулизация, которая возникает в процессе впуска, может быть не только сохранена, но и усилена на такте сжатия при перетекании заряда из цилиндра в камеру сгорания. Для этого камера сгорания имеет специальную форму. Завихрение улучшает однородность рабочей смеси, что особенно положительно влияет на сгорание во второй и третьей фазах. Для улучшения турбулизации применяют тангенциальное расположение впускных каналов перед клапанами и так называемые вытеснители, которые представляют собой зазоры между поверхностью головки цилиндров и днищем поршня. Различные конструкции камер сгорания представлены на рис. 12.

Рис. 12. Различные конструкции камер сгорания двигателей

с искровым зажиганием: а — полусферическая; б — плоскоовальная;

в — клиновая; г — полуклиновая; д — шатровая; 1 — вытеснитель

При выборе места расположения свечи зажигания стремятся к тому, чтобы обеспечить хорошую очистку зоны свечи от продуктов сгорания. Ее размещают ближе к центру камеры сгорания с тем, чтобы сократить путь пламени до наиболее удаленных точек.

2. Степень сжатия. Чем больше степень сжатия, тем больше давление и температура рабочей смеси в момент искрового разряда, что улучшает воспламенение и протекание первой фазы сгорания, но продолжительность третьей фазы затягивается, так как количество смеси в пристеночных слоях увеличивается. Поэтому рост степени сжатия увеличивает только КПД цикла. Основным препятствием к увеличению степени сжатия является возникновение детонации.

3. Параметры искрового разряда. Количество теплоты, выделяемой при искровом разряде, определяет надежность зажигания и продолжительность первой фазы сгорания. Чем больше тепловая энергия разряда, тем больше объем смеси прогревается этим разрядом до температуры воспламенения, тем меньше время формирования фронта пламени, способного к быстрому распространению. Однако положительный эффект повышения энергии разряда наблюдается только до определенного момента. Дальнейшее повышение энергии влияет значительно меньше и не вызывает существенного улучшения протекания первой фазы.

При повышенной энергии искрового разряда увеличивается нижний предел воспламенения, и можно использовать бедные составы горючей смеси. Значительная часть энергии системы зажигания затрачивается на ионизацию газового промежутка между электродами свечи, а также рассеивается в камере сгорания. На нагрев смеси в зоне искры расходуется только 10—20 % энергии, и, чтобы обеспечить надежное воспламенение, система зажигания должна выделять количество теплоты значительно больше, чем для этого требуется. Поэтому искровой разряд должен обладать не только достаточной энергией, но и достаточной продолжительностью выделения этой энергии.

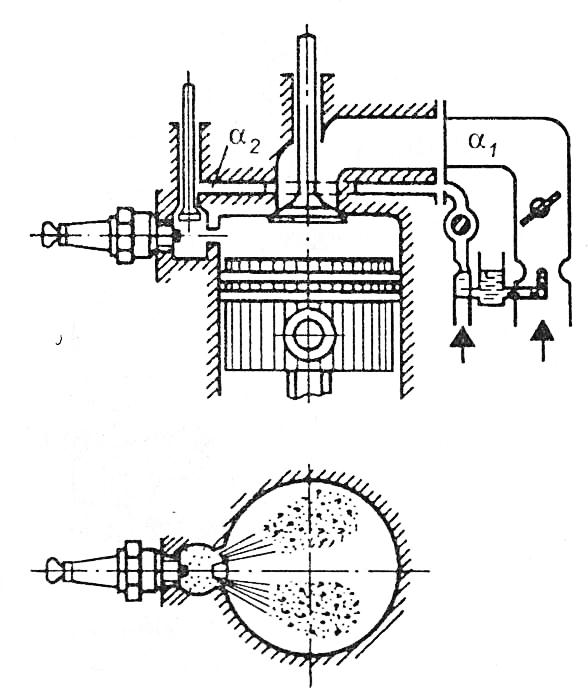

4. Расслоение смеси. Считается, что для улучшения сгорания в зоне свечи зажигания должна находиться обогащенная рабочая смесь, а по мере удаления от нее смесь обедняется. В обычных камерах сгорания это обеспечить очень сложно, поэтому применяют разделенные камеры сгорания с форкамерно-факельным зажиганием (рис. 13).

Рис. 13. Устройство карбюраторного двигателя

с форкамерно-факельным зажиганием

В форкамере (предкамере) небольшого объема (3—20 % объема основной камеры сгорания) устанавливается свеча зажигания и небольшой впускной клапан, через который подается сильно обогащенная смесь (2). В основную же камеру подается обедненная смесь (1> 1,5). Смесь такого состава не загорается от искры, но хорошо воспламеняется от факелов пламени, выбрасываемых из сопловых отверстий форкамеры. В результате экономичность и мощность двигателя увеличиваются. Недостатками являются сложность газораспределительного механизма, плохие условия работы свечи зажигания, неравномерное распределение по цилиндрам форкамерной смеси.

4.5. Детонация

Часть рабочей смеси, до которой фронт пламени доходит в последнюю очередь нагревается в результате роста давления со стороны фронта пламени. При достижении температуры самовоспламенения очаги горения в этих зонах, тем не менее, не возникают из-за местного недостатка кислорода и времени протекания первой фазы сгорания, продолжительное протекание которой характерно для пререферийных зон.

Однако несгоревшая смесь в этих зонах чрезвычайно активизируется и оказывается на границе теплового взрыва. Любое местное повышение давления и температуры вызывает самовоспламенение этой части заряда, которое носит взрывной характер.

Ударные волны со стороны таких очагов самовоспламенения вызывают в свою очередь самовоспламенение хорошо подготовленной к этому смеси. Это вызывает еще большее повышение давления, под действием которого фронт пламени принудительно ускоряется. Скорость его может превысить скорость звука и достичь 1500—2300 м/с, что характерно для взрывного горения.

Сгорание в цилиндрах двигателя с искровым зажиганием последних порций заряда после его объемного самовоспламенения, сопровождающееся возникновением ударных волн, называется детонационным.

При отражении ударных волн от стенок камеры сгорания возникает звонкий металлический стук, который является внешним проявлением детонации.

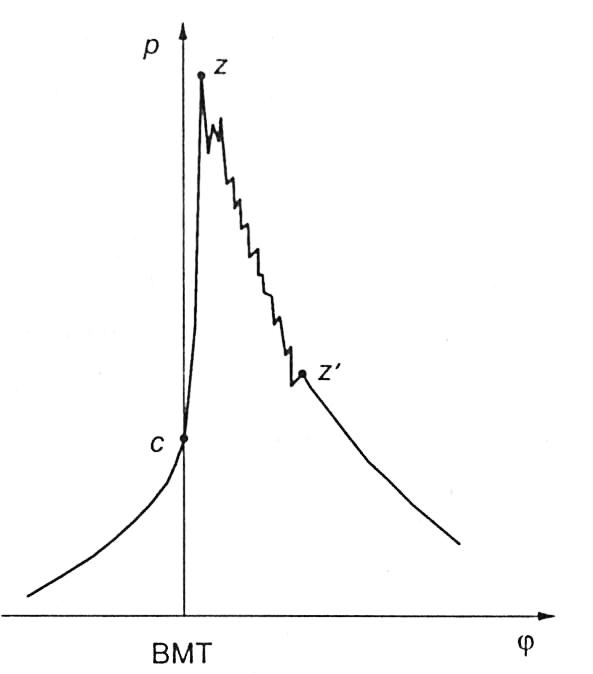

На индикаторных диаграммах на возникновение детонации указывает колебание давления (рис. 14).

При сильной детонации мощность двигателя падает, растет расход топлива, в отработавших газах появляется черный дым. Ударные волны разрушают масляную пленку на поверхности верхней части цилиндра, что приводит к его интенсивному износу. В дальнейшем могут обгореть кромки поршней, электроды свечей зажигания, прокладки головки блока цилиндров, произойти вы крашивание антифрикционного сплава в подшипниках коленчатого вала и иные разрушения деталей кривошипно-шатунного механизма (KШM). Таким образом, детонационное сгорание отрицательно влияет на рабочий процесс и долговеч ность деталей КШМ.

Рис. 14. Индикаторная диаграмма работы карбюраторного двигателя

при детонационном сгорании

Возникновению детонации способствуют следующие факторы:

1. Сорт топлива — характеризуется октановым числом, который оценивает антидетонационную стойкость бензина. Чем выше октановое число, тем выше антидетонационные свойства топлива. Октановое число легких фракций бензина меньше, чем у средних и тяжелых фракций. При быстром открытии дроссельной заслонки (например, при интенсивном разгоне) тяжелые фракции поступают в цилиндр с некоторой задержкой, что приводит к детонации в начале разгона из-за временного снижения октанового числа топлива, поступившего в цилиндр. Октановое число автомобильных бензинов (ГОСТ 2084—77) составляет от 76 до 98 единиц.

2. Частота вращения коленчатого вала. Увеличение частоты вра щения коленчатого вала приводит к росту турбулизации заряда, что влечет за собой увеличение скорости распространения пламени. В результате времени на развитие предпламенных процессов в последних частях заряда становится недостаточно, и детонация снижается. Кроме того, с увеличением частоты вращения коленчатого вала увеличивается содержание остаточных газов в рабочей смеси, что также снижает интенсивность предпламенных процессов и приводит к снижению детонации.

3. Нагрузка. Уменьшение нагрузки сопровождается прикрытием дроссельной заслонки карбюратора, вследствие чего давление и температура заряда в конце процесса сжатия снижается, а коэффициент остаточных газов г увеличивается. Кроме этого уменьшается количество вводимого рабочего тела, а значит и выделяемая теплота, вследствие чего снижается давление в цилиндре. Поэтому уменьшение нагрузки приводит к снижению детонации и наоборот.

4. Угол опережения зажигания. Увеличение угла опережения за жигания приводит к более раннему тепловыделению относительно прихода поршня в ВМТ. В результате резко повышается давление,что способствует возрастанию степени сжатия смеси перед фронтом пламени и вызывает появление очагов самовоспламенения. Поэтому с увеличением угла опережения склонность к детонации возрастает и наоборот.

5. Тепловое состояние двигателя. С ростом температуры деталей камеры сгорания увеличивается вероятность возникновения очагов самовоспламенения и детонации.

6. Температура и давление воздуха на впуске в цилиндр. Увеличение температуры и давления окружающей среды усиливает вероятность детонации. Поэтому применение наддува в двигателях с принудительным воспламенением затруднительно.

7. Степень сжатия. Увеличение степени сжатия приводит к увеличению температуры и давления в конце процесса сжатия. Следовательно, увеличение е ограничивается и ее максимально допустимое значение выбирается в зависимости от сорта топлива, формы камеры сгорания, материала поршня, головки блока цилиндров, быстроходности двигателя и способа его охлаждения.

8. Форма и размеры камеры сгорания. Двигатели с формой камеры сгорания, обеспечивающей наибольшую турбулизацию смеси, более защищены от детонации. С этой точки зрения наиболее рациональными являются камеры сгорания в поршне или клиновые и плоскоовальные камеры с вытеснителями.

Уменьшение пути пламени от свечи до периферийных зон камеры сгорания сокращает время его распространения и тем самым снижает вероятность возникновения детонации. Следовательно, детонацию ограничивает применение двух свечей зажигания вместо одной и уменьшение диаметра цилиндра.

9. Материал поршня и головки блока цилиндров. Материал этих деталей во многом определяет теплоотвод от рабочего тела. Применение алюминиевых сплавов, обладающих высокой теплопроводностью, позволяет снизить требования к октановому числу бензина на 5—7 единиц.

Не следует путать детонационное сгорание с преждевременным самовоспламенением, которое может произойти во время процесса сжатия еще до момента появления искры в результате разогрева от горячей поверхности центрального электрода свечи зажигания, головки выпускного клапана или нагара. Такое воспламенение носит название калильного зажигания.

Воспламенившаяся от накаленных поверхностей рабочая смесь затем сгорает с нормальной скоростью, однако, момент самовоспламенения неуправляем и со временем наступает все раньше и раньше. При этом давление и температура достигают своего максимума задолго до прихода поршня в ВМТ, что приводит к уменьшению мощности двигателя и его перегреву. Устранить это явление выключением зажигания нельзя, поэтому в таких случаях необходимо просто прекратить подачу горючей смеси.

В некоторых случаях аналогично калильному зажиганию возникает воспламенение топлива, но от сжатия — явление дизилинга. Такое воспламенение наблюдается при выключении зажигания, когда прогретый карбюраторный двигатель не останавливается и продолжает работать с пониженной частотой вращения коленчатого вала, большой нестабильностью и вибрациями. Это явление имеет место при > 8,5. Для его устранения применяют автоматическое перекрытие в карбюраторе канала холостого хода при выключении зажигания.

4.6. Процесс сгорания топливной смеси в дизеле

Для осуществления действительного цикла в дизелях в воздушный заряд, сжатый до давления 2,5—5 МПа и имеющий температуру 750—1000 К, впрыскивается топливо под давлением от 40 до 100 МПа (в зависимости от типа камеры сгорания).

Для эффективного протекания горения топливо должно находиться в парообразном состоянии, но из-за недостатка времени на смесеобразование часть топлива не успевает испариться и находится в начале горения в капельно-жидком состоянии. Поэтому процессы воспламенения и сгорания в этом случае — сложные процессы, и включают в себя физико-химическую подготовку топлива, воспламенение и горение.

Первые очаги пламени появляются одновременно в нескольких точках камеры сгорания. Возникновение этих очагов вызывает нагрев близлежащих участков смеси и общий рост температуры, что вызывает испарение остальных частиц топлива и протекание предпламенных процессов в образующейся горючей смеси. Многоочаговое воспламенение вызывает большую скорость сгорания в начальный период и образующееся пламя практически мгновенно воспламеняет часть поступающего топлива. Однако условия горения этого топлива менее благоприятны из-за недостатка кислорода. Особенно это характерно для последней части впрыскиваемого топлива.

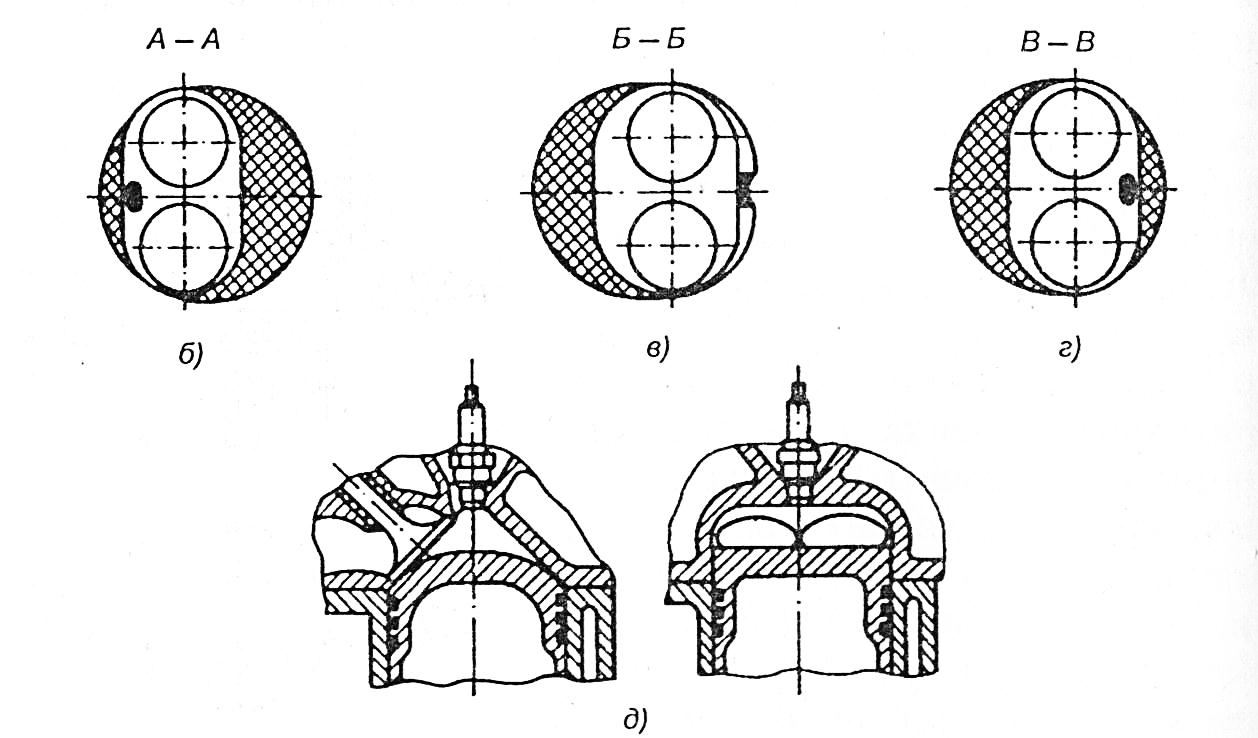

Если учесть характер и интенсивность тепловыделения, изменение температуры и давления в цилиндре в разные моменты времени, то весь процесс горения можно условно разделить на четыре фазы (рис. 15).

Рис. 15. Индикаторная диаграмма и зависимость изменения температуры газов

от угла поворота коленчатого вала в цилиндре дизеля

Первая фаза горения (1) — задержка воспламенения, начинается с момента поступления топлива (точка 1) и заканчивается в момент отрыва кривой сгорания от линии сжатия (точка 2). Впрыск топлива происходит до прихода поршня в ВМТ. Угол опережения впрыска топлива находится в пределах 20—35° поворота коленчатого вала.

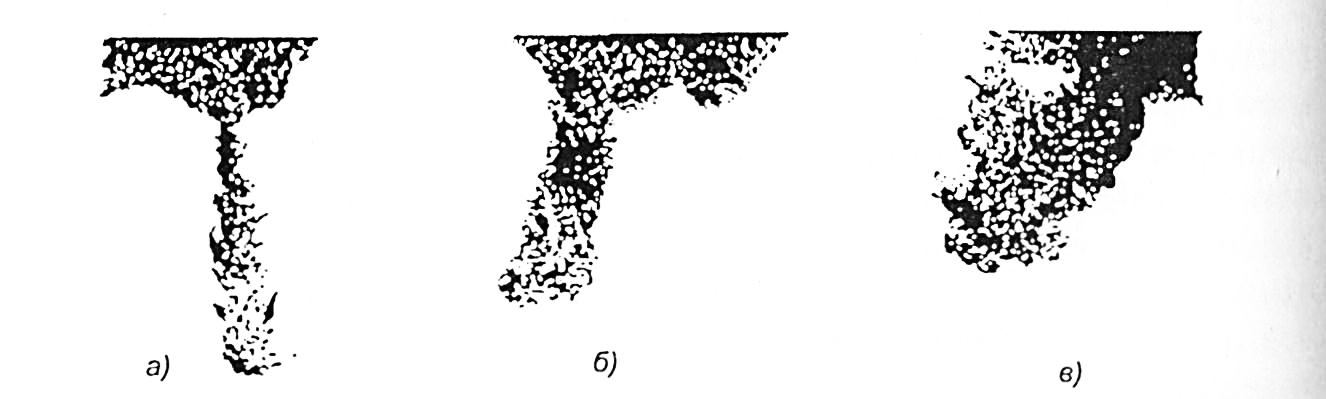

Во время впрыска струя топлива, выходящая из форсунки под большим давлением, разбивается о плотные слои воздуха на мельчайшие капли, образуя факел распыления. При этом завихрения, которые придаются заряду сжимаемого воздуха, влияние на развитие этого факела оказывают существенное (рис. 16).

Рис. 16. Развитие топливных струй в заряде: а — неподвижном;

б — движущимся со скоростью 15 м/с; в — движущимся со скоростью 35 м/с

Концентрация топлива в таком факеле изменяется по поперечному сечению и длине. В ядре факела находятся наиболее крупные, а на периферии — наиболее мелкие капли, находящиеся друг от друга на значительных расстояниях. Следовательно, структура рабочей смеси в дизелях крайне неоднородна, поэтому здесь коэффициент избытка воздуха обычного смысла лишен, так как он не дает представления о действительном составе смеси.

Локальные значения коэффициента избытка воздуха по различным зонам камеры сгорания могут меняться от 0 (жидкие капли) до (воздух). Именно наличие всей гаммы составов смеси и температур определяет возможность воспламенения в среднем очень бедной смеси, например, при = 6 и более.

Таким образом, период задержки воспламенения включает в себя время, необходимое для распада струй на капли, некоторого продвижения капель по объему камеры сгорания, прогрева, частичного испарения и смешения топливных паров с воздухом, а также время саморазгона химических реакций.

Если период задержки воспламенения больше продолжительности впрыска, то все топливо оказывается поданым в цилиндр до начала воспламенения. При этом большая часть его успевает испариться и смешаться с воздухом. В результате объемного воспламенения этой части топлива в цилиндре развивается резкое повышение давления с высокими динамическими нагрузками на детали и повышенным уровнем шума. Поэтому длительный период задержки воспламенения нежелателен.

Продолжительность первой фазы сгорания составляет 1—3 мс, что соответствует 12—25° поворота коленчатого вала.

На продолжительность первой фазы сгорания влияют следующие факторы:

1. Воспламеняемость топлива, которая оценивается цетановым числом. Чем выше цетановое число, тем лучше воспламеняемость.

2. Давление и температура воздушного заряда в начале впрыска топлива. При увеличении давления и температуры период задержки воспламенения сокращается.

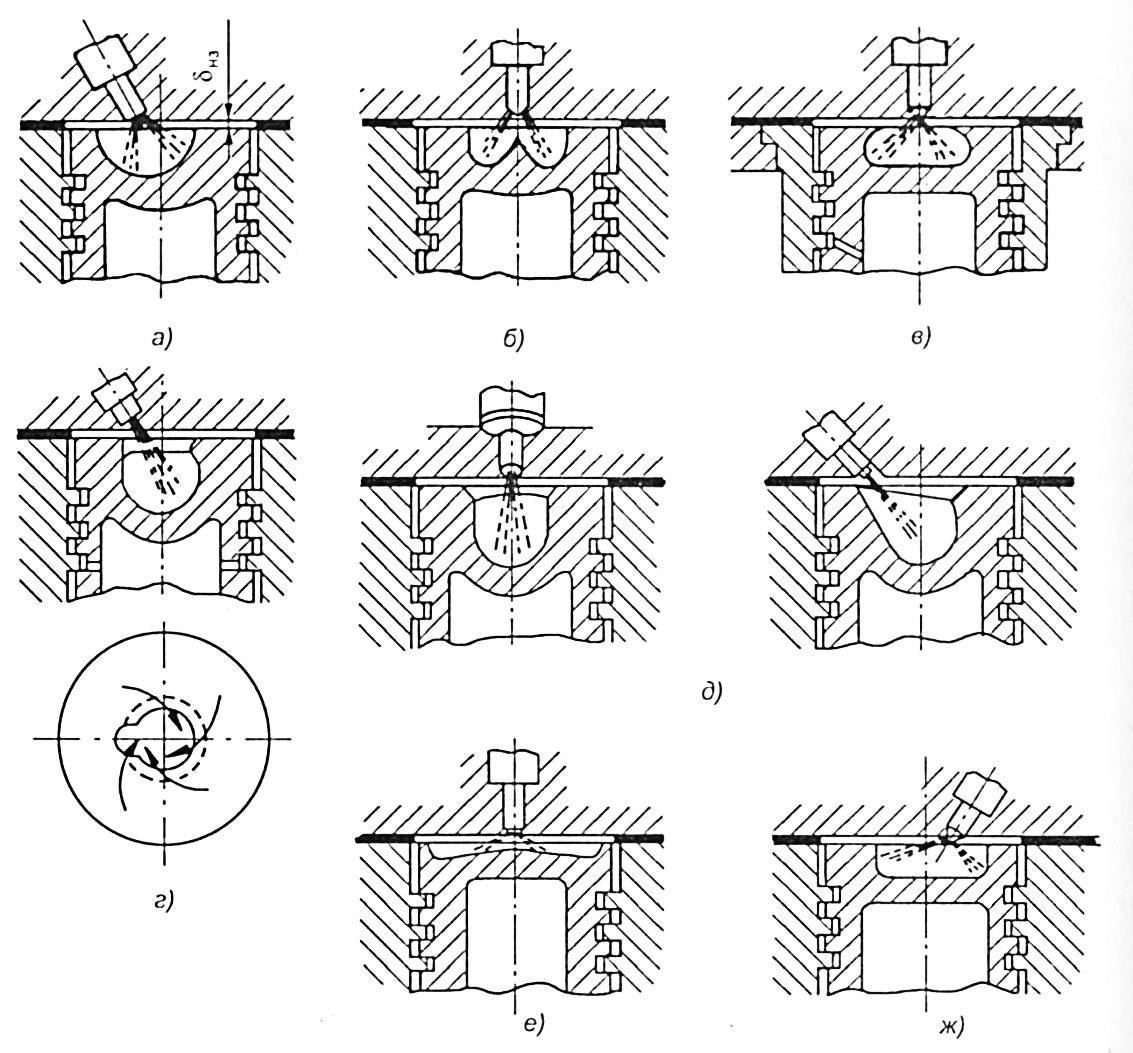

3. Тип камеры сгорания (рис. 17), который оказывает влияние на задержку воспламенения, так как в зависимости от типа камеры по разному будет проходить распространение топлива по объему воздушного заряда и в пристеночной зоне. Кроме того температура стенок камеры сгорания также будет зависеть от ее типа.

4. Интенсивность направленного движения заряда в камере. Уве личение интенсивности движения заряда несколько сокращает период задержки воспламенения. На рис. 18 показаны способы создания вихревого движения заряда в цилиндре при впуске.

5. Тип распылителя форсунки. Форсунка закрытого типа сокращает период задержки воспламенения.

Рис. 17. Различные конструкции камер сгорания в поршне:

а — полусферическая (дизели ВТЗ); б — четырехтактного дизеля ЯМЗ;

в — дизеля ЦНИДИ; г — дизеля фирмы «МАНН»; д — дизеля фирмы «Дойтц»;

е — дизеля фирмы «Гессельманн»; ж — дизеля фирмы «Даймлер-Бенц»;

НЗ — надпоршневой зазор

Рис. 18. Способы создания вихревого движения заряда в цилиндре при впуске:

а — тангенциальный впускной канал; б — клапан с экраном;

в — тангенциальные продувочные окна двухтактного дизеля;

г — винтовой канал; д — экран на седле клапана

Разделенные камеры сгорания имеют основную и вспомогательную полости, соединенные горловиной. В настоящее время применяют в основном вихревые камеры сгорания и предкамеры (рис. 19), где ось соединительной горловины направлена по касательной к внутренней поверхности камеры сгорания. Разделенные камеры сгорания обеспечивают более полное сгорание топлива и менее жесткую работу за счет сокращения времени задержки вос пламенения.

Рис. 19. Разделенные камеры сгорания: a — вихревая

(на верхней проекции показано направление перетекания заряда из основной полости в вихревую камеру при сжатии, на нижней — из вихревой камеры

в основную при расширении); б — предкамера; в — вихревая типа «Пинтакс»;

г — предкамера малого перепада давления дизеля MWM

6. Нагрузка. С ростом нагрузки увеличивается давление и температура цикла, что приводит к повышению теплового режима двигателя, а это в свою очередь вызывает сокращение времени задержки воспламенения.

7. Частота вращения коленчатого вала. Увеличение частоты вра щения коленчатого вала приводит к улучшению распыления, увеличению давления и температуры конца сжатия, что способствует сокращению первой фазы горения, особенно в дизелях с разделенными камерами сгорания. Продолжительность первой фазы горения при этом растет.

Вторая фаза горения (2) — самовоспламенение и быстрое горение начинается с момента воспламенения (см. рис. 15, точка 2) и заканчивается в момент достижения максимального давления в цилиндре (точка 3). В первую очередь сгорают однородные слои смеси топлива и воздуха хорошо перемешанные между собой. При этом пламя распространяется очень быстро, соответственно быстро растет Давление, в определенных случаях с образованием ударной волны, распространяющейся со скоростью звука. Но в отличие от карбюраторных двигателей в дизелях эти волны не переходят в детонационные, так как структура смеси по всему объему камеры сгорания неравномерна. Это позволяет получать более высокую степень сжатия.

После того, как сгорит хорошо подготовленная к воспламенению топливовоздушная смесь, горение продолжается в зонах, где структура смеси более неравномерна. Здесь на индикаторной диаграмме наблюдается некоторый спад роста давления.

В течение второй фазы выделяется 30—45 % всей теплоты. Температура рабочего тела возрастает до 1600—1800 К. Максимальное давление может достичь 6—9 МПа, а при наддуве превысить 10 МПа. Продолжительность второй фазы 0,8—1,5 мс, что соответствует 10—20° поворота коленчатого вала.

На развитие и продолжительность второй фазы влияют следующие факторы:

1. Количество топлива, прошедшего предпламенную подготовку за период задержки воспламенения и сгорающее с большой скоростью. Чем больше подача топлива и мельче распыление, тем интенсивнее тепловыделение и рост давления.

2. Тип камеры сгорания. Влияние конструкции камеры на первую фазу горения приводит к определенному развитию и второй фазы, так как определяет количество топливовоздушной смеси, подготовленной к воспламенению в течение первой фазы.

3. Нагрузка. С уменьшением нагрузки продолжительность второй фазы горения сокращается, так как уменьшается величина впрыскиваемой порции топлива и время его подачи.

4. Частота вращения коленчатого вала. При росте частоты вращения коленчатого вала улучшается качество распыления, сокращается продолжительность впрыска, растет давление и температура заряда. Все это приводит к сокращению второй фазы горения.

Третья фаза горения (3) — характеризуется плавным изменением давления. Началом этой фазы считается конец второй фазы (точка 3), а окончанием — момент, соответствующий достижению максимальной средней температуры газов в цилиндре (точка 4). К началу третьей фазы все несгоревшее топливо, поданное в цилиндр во время первых двух фаз, находится в виде капель или сгустков паров, которые отделены от зон со свободным кислородом фронтом пламени или продуктами горения. В результате происходит термическое разложение капель топлива (крекинг) с образованием частиц углерода в виде сажи, которая, покидая цилиндр вместе с отработавшими газами, вызывает сильное дымление на выпуске. Горение продолжается при увеличивающемся объеме камеры, поэтому давление плавно понижается.

За время третьей фазы выделяется 25—30 % теплоты, поэтому температура продолжает повышаться, достигая в конце фазы 1800—2200 К. Продолжительность третьей фазы — 1—2 мс, что соответствует 15—25° поворота коленчатого вала.

На развитие третьей фазы оказывают влияние следующие факторы:

1. Качество распыления и количество топлива, впрыскиваемого после начала сгорания. Чем меньше подано топлива до начала третьей фазы горения, тем меньше будет выделено теплоты в этой фазе, что характерно для работы дизеля на малых нагрузках.

2. Скорость движения воздушного заряда. Рост скорости движения заряда увеличивает тепловыделение, но это происходит до определенного момента. При чрезмерном завихрении заряда тепловыделение в третьей фазе снижается, так как в этом случае продукты сгорания из зоны одного факела попадают в зону другого, увеличивая неполноту сгорания.

3. Частота вращения коленчатого вала. С ростом частоты вращения коленчатого вала скорость движения заряда увеличивается,а распыление улучшается. Продолжительность третьей фазы сокращается.

Четвертая фаза горения (4) — догорание начинается в момент достижения максимальной температуры и продолжается в течение всего времени догорания топлива. В течение этой фазы догорает топливо, не успевшее сгореть в третьей фазе, причем происходит это в условиях недостатка кислорода, так как значительное его количество уже израсходовано. Поэтому догорание протекает медленно.

За время четвертой фазы при полной нагрузке дизеля выделяется 15—25 % теплоты. Таким образом, общее количество тепловыделения к концу четвертой фазы оставляет 90—95 %. Остальные 5—10 % теряются вследствие неполноты сгорания топлива. Продолжительность четвертой фазы 3,5—5 мс, что соответствует 50—60° поворота коленчатого вала.

На развитие четвертой фазы горения оказывают влияние следующие факторы:

1. Турбулентное движение заряда, которое улучшает контакт топлива и воздуха и, следовательно, улучшает догорание.

2. Качество распыления в конце подачи топлива. Чем больше диа метр капель, тем продолжительнее процесс догорания. Нечеткость отсечки топлива в конце впрыска, как и продолжительное снижение давления в конце впрыска не только снижают тепловыделение, но и вызывают закоксовывание сопел форсунок.

3. Попадание топлива на холодные стенки внутрицилиндрового пространства приводит к увеличению времени догорания, поэтому увеличение нагрузки дизеля до его прогрева нежелательно.

4. Наддув. Используя наддув, увеличивают количество подаваемого топлива, в том числе и путем затяжного впрыска, что приводит к увеличению времени догорания.

4.7. Жесткая работа дизеля

Одной из основных особенностей процесса сгорания в дизелях является «жесткость» работы. Так как в начальный период второй фазы горения значительное количество топлива сгорает с большими скоростями, возникает существенное увеличение давления газов на поршень. Под «жесткой» работой двигателя понимают рабочий процесс, при котором давление сгорания в цилиндре увеличивается чрезвычайно быстро. Казалось бы, чем «жестче» работа, тем больше должна развиваться мощность и улучшаться экономичность двигателя, так как при этих условиях должны сокращаться потери, связанные с несовершенством динамики сгорания. Однако это вызывает рост динамических нагрузок на детали кривошипно-шатунного механизма, появление вибрации и уменьшает долговечность двигателя.

«Жесткость» работы двигателя оценивается приращением давления на один градус угла поворота коленчатого вала:

Средняя величина «жесткости» работы дизелей (p/)ср обычно 1—1,5Мпа/°.

Работа карбюраторных двигателей также характеризуется определенной «жесткостью», но она составляет всего 0,2—0,3 МПа/°.

Чем больше топлива, подготовленного к воспламенению, оказывается в цилиндре, тем больше теплоты выделяется во второй фазе горения, и тем больше «жесткость» работы двигателя.

При разработке дизеля стремятся обеспечить эффективную теплоотдачу при умеренной «жесткости» его работы, не превышая допустимых значений.

Примером «жесткой» работы дизеля является его работа во время прогрева, особенно при низких температурах окружающей среды. В этих условиях период задержки самовоспламенения затягивается, что и приводит к высоким значениям показателя p/.

5. Процесс расширения

5.1. Назначение и протекание процесса расширения

Процесс расширения является единственным процессом рабочего цикла, в течение которого совершается полезная работа. Начинается он с началом снижения давления в цилиндре и заканчивается к моменту прихода поршня в НМТ.

Расширение происходит при изменении площади поверхности теплообмена, а также давления в надпоршневом пространстве и сопровождается потерями незначительного количества рабочего тела через кольцевые уплотнения.

В начальной стадии расширение происходит с подводом теплоты, так как в это время заканчивается догорание и наблюдается рост температуры. Поэтому значение показателя политропы расширения n2 ниже показателя адиабаты расширения k2, в некоторых случаях даже меньше 1. По мере движения поршня к НМТ процесс догорания затихает и начинает преобладать теплоотвод в стенки цилиндра. При этом n2 растет, приближаясь к значению k2.

При некотором положении поршня отвод теплоты и в то же время продолжающийся, но ослабевающий подвод теплоты становятся равными: n2 = k2.

При дальнейшем расширении отвод теплоты от рабочего тела начинает преобладать, и n2 становится больше k2.

Таким образом, расширение следует рассматривать как политропный процесс с переменным показателем политропы расширения n2 (рис. 20).

Рис. 20. Изменение в процессе расширения показателей Т, р, n2 и k2.

Из-за трудности использования переменных значений n2 при тепловых расчетах двигателей пользуются условным средним значением показателя политропы расширения.

В зависимости от типа двигателя и режима его работы средние значения политропы расширения изменяются от 1,18 до 1,32.

Рассматривая влияние различных факторов на процесс расширения, следует иметь в виду, что чем меньше значение n2, тем индикаторная диаграмма будет более пологой, что означает получение большей полезной работы цикла.

На процесс расширения оказывают влияние следующие факторы:

1. Частота вращения коленчатого вала. При увеличении частоты вращения коленчатого вала сокращается время контакта рабочего тела со стенками цилиндра и утечки газа через зазоры между поршнем и цилиндром, что приводит к уменьшению значения n2.

2. Нагрузка. В карбюраторных двигателях с ростом нагрузки значение показателя n2 почти не изменяется, в дизелях этот показатель уменьшается вследствие увеличения фазы догорания.

3. Размеры цилиндров. При неизменном рабочем объеме цилиндра с увеличением отношения S/D значение показателя n2 уменьшается.