ИСПЫТАНИЯ ДВИГАТЕЛЕЙ

Лекция 10

ИСПЫТАНИЯ ДВИГАТЕЛЕЙ

1. Виды испытаний и их назначение

2. Испытательные стенды

2.1. Тормозные устройства и динамометры

2.2. Приборы для измерения частоты вращения коленчатого вала

2.3. Приборы для измерения давления

2.4. Приборы для измерения температуры

2.5. Приборы и устройства для измерения расхода воздуха

2.6. Приборы и устройства для определения расхода топлива

2.7. Прибор для определения угла опережения зажигания

2.8. Индикаторы

3. Требования техники безопасности при проведении испытаний

1. Виды испытаний и их назначение

Испытания двигателей можно разделить на опытно-конструкторские и серийные.

Опытно-конструкторские испытания делятся на исследовательские и контрольные.

Исследовательские испытания проводятся для изучения определенных свойств конкретного двигателя и, в зависимости от целей, могут быть доводочными, испытаниями на надежность и граничными.

Доводочные испытания служат для оценки конструктивных решений, принятых для достижения необходимых значений мощностных и экономических показателей, установленных техническим заданием.

Испытания на надежность проводятся для оценки соответствия ресурса двигателя и показателей его безотказности, установленных техническим заданием.

Граничные испытания проводятся для оценки зависимости мощностных и экономических показателей, работоспособности двигателя от граничных условий, установленных техническим заданием, а также повышенных и пониженных температур окружающей среды, кренов и дифферентов, высоты над уровнем моря, переменных нагрузок и изменяющихся скоростных режимов, вибраций, одиночных ударов.

Контрольные испытания предназначены для оценки соответствия всех показателей опытного двигателя требованиям технического задания. Они делятся на предварительные и межведомственные.

Предварительные контрольные испытания проводятся комиссией предприятия-разработчика с участием представителя заказчика для определения возможности предъявления двигателя на приемочные испытания.

Межведомственные испытания являются приемочными испытаниями продукции опытных образцов, проводимыми комиссией, состоящей из представителей нескольких заинтересованных министерств или ведомств. По результатам межведомственных испытаний решается вопрос о возможности и целесообразности проведения испытаний двигателя в условиях эксплуатации.

Серийные испытания являются завершающим этапом технологического процесса производства двигателей и предназначены для контроля качества производства и соответствия их характеристик техническим условиям на поставку. Эти испытания делятся на приемосдаточные, периодические и типовые.

Приемо-сдаточные испытания проводятся с целью проверки качества сборки двигателя и отдельных его узлов на приработку трущихся поверхностей, определения соответствия показателей двигателя техническим условиям на поставку.

Периодические испытания предназначены для контроля стабильности технологического процесса изготовления двигателей в период между испытаниями, подтверждения возможности продолжения их изготовления по действующей нормативно-технической и технологической документации.

Типовые испытания проводятся по программе периодических испытаний с целью оценки эффективности и целесообразности изменений, вносимых в конструкцию или технологию изготовления двигателей.

Испытания автомобильных двигателей регламентирует ГОСТ 14846—81, который определяет условия испытания, требования к испытательным стендам и аппаратуре, методы и правила проведения испытаний, порядок обработки результатов испытаний, объем контрольных и приемочных испытаний.

Перед испытаниями двигатели должны быть обкатаны в соответствии с техническими условиями. Испытания проводят с использованием горюче-смазочных материалов, указанных в технической документации на двигатель, имеющий паспорт и протоколы испытаний, удостоверяющие соответствие их физико-химических параметров заданным. При проведении испытаний температуру охлаждающей жидкости и масла в двигателе поддерживают в пределах, указанных в технических условиях на двигатель. При отсутствии таких указаний температура охлаждающей жидкости на выходе из двигателя должна быть 348—358 К, а температура масла – 353—373 К.

При испытании число точек измерений должно быть достаточным для того, чтобы при построении характеристик выявить форму и характер кривой во всем диапазоне обследуемых режимов. Показатели двигателя определяют на установившемся режиме работы, при котором крутящий момент, частота вращения коленчатого вала, температуры охлаждения жидкости и масла изменяются во время измерения не более чем на 2 %. При ручном управлении стендом

продолжительность измерения расхода топлива должна составлять не менее 30 с.

В соответствии с ГОСТом при испытаниях двигателей необходимо измерять следующие параметры: крутящий момент, частоту вращения коленчатого вала, расход топлива, температуру всасываемого воздуха, температуру охлаждающей жидкости, температуру масла, температуру топлива, температуру отработавших газов, барометрическое давление, давление масла, давление отработавших газов, значение угла опережения зажигания или начала подачи топлива.

2. Испытательные стенды

Испытания двигателей в лабораторных (стационарных) условиях проводятся на специальных стендах испытательной станции. Каждый стенд оснащается тормозным механизмом, топливной, воздухопитающей, газовыводящей системами, смазочной системой, системами охлаждения и пуска, противопожарным оборудованием и т. п. Двигатель и тормозной механизм устанавливают на опорах, которые крепятся к плите, связанной с фундаментом посредством анкерных болтов.

Фундамент, поглощающий вибрации двигателя, выполняется из бетона, армированного металлом. Для исключения передачи вибраций такой фундамент изолируют от окружающих строительных конструкций здания.

Стенд оснащается специальным пультом с органами пуска двигателя и управления, а также контрольно-измерительными приборами для определения температур воды и масла, давления масла, частоты вращения коленчатого вала и другими приборами, предназначенными для контроля работы двигателя и его систем.

В зависимости от программы испытания стенд оборудуется специальными устройствами и приборами, позволяющими имитировать различные условия работы. Кроме того, стенд оснащают приборами для измерения параметров рабочего тела и показателей двигателя. Имеются специальные устройства для регулирования угла опережения зажигания и состава смеси в карбюраторных двигателях или угла опережения начала впрыска топлива в дизеле. Для опреде�ления надежности работы двигателя измеряют вибрацию, тепловую и динамическую напряженность, износ деталей и т. п. Также определяют параметры, влияющие на окружающую среду (дымность или токсичность отработавших газов, уровень шума и т. п.).

Воздухопитающая система может быть оборудована устройствами и приборами для определения расхода воздуха, подогрева или охлаждения поступающего в двигатель воздуха, его влажности и запыленности.

В топливной системе предусмотрены устройства для определения расхода топлива, а в системе охлаждения и смазочной системе — устройства для определения теплоотвода в охлаждающую жидкость и масло. На стенде может быть установлен индикатор.

2.1. Тормозные устройства и динамометры

В условиях стендовых испытаний нагрузка двигателя осуществляется тормозным механизмом, оснащенным динамометром, с помощью которого определяется развиваемый двигателем крутящий момент.

Современные испытательные стенды оснащены гидравлическим или электрическим тормозными механизмами. Наибольшее распространение получили гидравлические тормозные механизмы, отличающиеся сравнительной простотой конструкции и большой энергоемкостью.

Основными узлами гидравлического тормозного механизма (рис. 1) являются статор, установленный на подшипниках в опорах станины, и ротор, вращающийся в подшипниках, соединенный муфтой с валом двигателя. Через гидравлический тормозной механизм протекает вода. При вращении ротора вследствие гидродинамического сопротивления воды создается тормозной момент, равный моменту, развиваемому двигателем. Энергия, полученная при вращении ротора, передается статору, на котором также создается момент, равный моменту, развиваемому двигателем. От проворачивания статор удерживается динамометром, с которым он соединен с помощью рычага.

Изменение тормозного момента осуществляется за счет изменения активной площади взаимодействия ротора с водой. В зависимости от степени заполнения водой используются гидравлические тормозные механизмы полного или частичного заполнения. В тормозных механизмах полного заполнения активная площадь ротора изменяется перемещением заслонок-шиберов, установленных между ротором и статором, а в тормозных механизмах частичного заполнения — изменением количества подаваемой в гидравлический тормозной механизм воды.

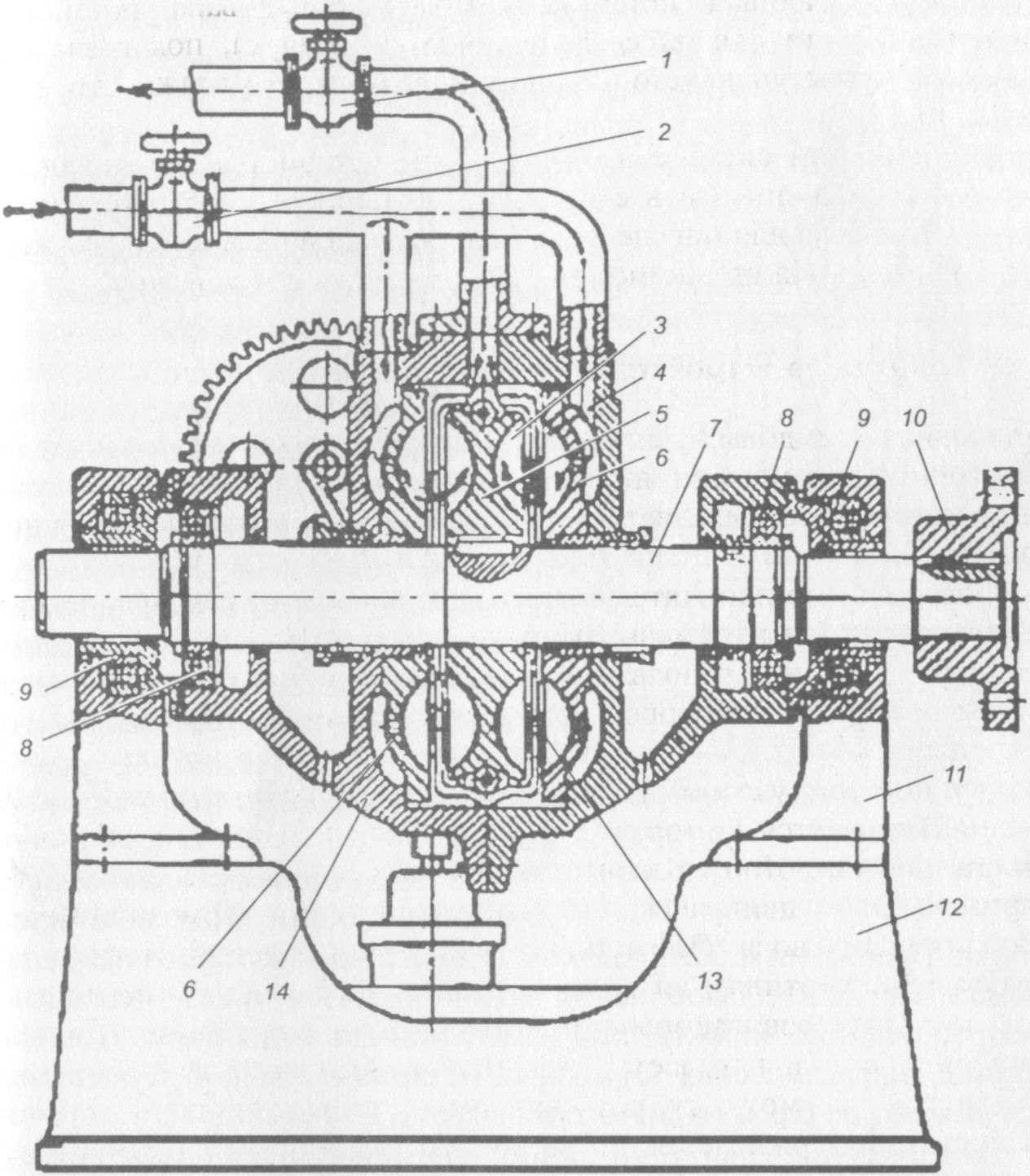

Рис. 1. Лопастной гидравлический тормозной механизм:

1 и 2 — вентили; 3 — лопатки ротора; 4 — лопатки статора; 5 — ротор;

6 — диск статора; 7 — вал ротора; 8 — подшипник ротора;

9 — подшипник статора; 10 — соедини�тельная муфта; 11 — опора статора;

12 — станина; 13 — заслонки-шиберы; 14 — статор

Ротор и статор гидравлического тормозного механизма могут иметь различное конструктивное исполнение.

Лопастные гидравлические тормозные механизмы в роторе и в дисках статора имеют карманы овального сечения, между которыми образуются лопатки. Эти тормозные механизмы работают при полном их заполнении водой. Изменение тормозного момента осуществляется перемещением заслонок-шиберов.

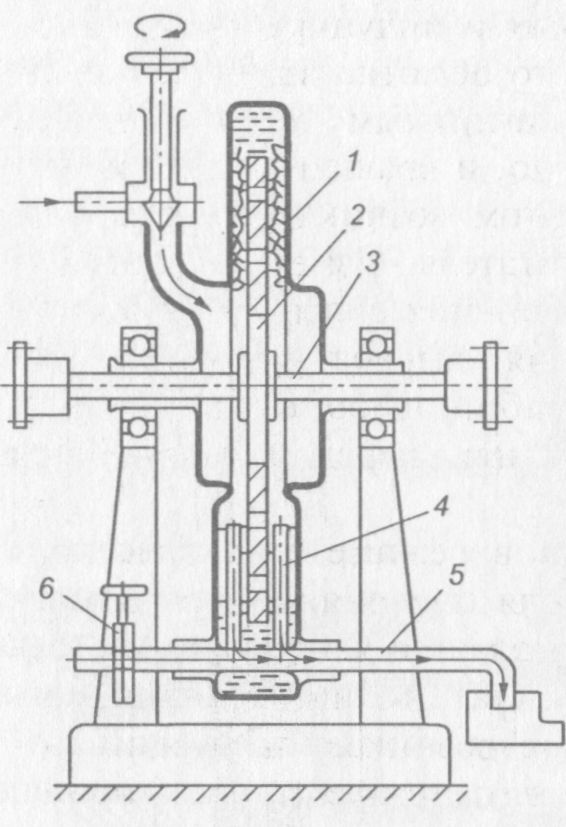

В дисковых гидравлических тормозных механизмах (рис. 2) ротор выполняется в виде диска с отверстиями, а к статору крепятся диски, имеющие сотовидные рабочие поверхности.

Рис. 2. Дисковый гидравличе�ский тормозной механизм:

1 — диск статора; 2 — ротор; 3 — вал ротора; 4 — сливной патрубок;

5 — сливная трубка; 6 — червяч�ное колесо

В штифтовых тормозных механизмах на ободе прикреплены два или несколько рядов стальных штифтов, которые обычно крепятся и к статору. Штифты устанавливаются с небольшим зазором между штифтами ротора.

Дисковые и штифтовые гидравлические тормозные механизмы работают при их частичном заполнении водой. Вода под действием центробежной силы отбрасывается к периферии, образуя вращающее водяное кольцо. Тормозной момент зависит от толщины этого водяного кольца.

По энергоемкости дисковые и штифтовые тормозные механизмы уступают лопастным. Недостатком гидравлических тормозных механизмов частичного заполнения водой является также нестабильность тормозного момента при изменении давления воды. Поэтому питание гидравлических тормозных механизмов водой осуществляется обычно из бака, поднятого на высоту 3—4 м.

Во избежание кавитации, повышенной коррозии и образования накипи температура воды на выходе из гидравлического тормозного механизма не должна превышать 333—338 К.

В электрических тормозных механизмах статор балансирно установлен на опорах фундаментной рамы, а вал ротора соединен с двигателем.

Механическая энергия в этих тормозных механизмах преобразуется в электрическую. Так как электрические машины имеют возможность рекуперации, то в случае питания электроэнергией от внешнего источника электроэнергии они работают в режиме электрического двигателя и преобразуют электрическую энергию в механическую. Обычно используют электрические машины постоянного тока. При работе их в тормозном режиме (в режиме генератора) ток поступает на обмотку возбуждения и индуцирует магнитное поле. При вращении якоря (ротора) в его обмотке возникает элек�тродвижущая сила. Ток якоря своим магнитным полем противодействует вращению якоря, следовательно, и вращению вала испытываемого двигателя. На статоре при этом возникает реактивный момент, равный крутящему моменту двигателя. Изменение тормозного момента осуществляется путем изменения силы тока в обмотках возбуждения. Электрическая энергия, вырабатываемая электрическим тормозным механизмом при работе в тормозном режиме, поглощается нагрузочными реостатами или передается в общую электрическую сеть.

При работе электрической машины в режиме электрического двигателя (например, для пуска двигателя или снятия его тормозных характеристик) электрический ток подается как в обмотку возбуждения, так и на цепь якоря. В результате взаимодействия магнитных полей якоря и статора на якоре возникает крутящий момент, а на статоре — реактивный момент, направленный в сторону, противоположную направлению вращения якоря.

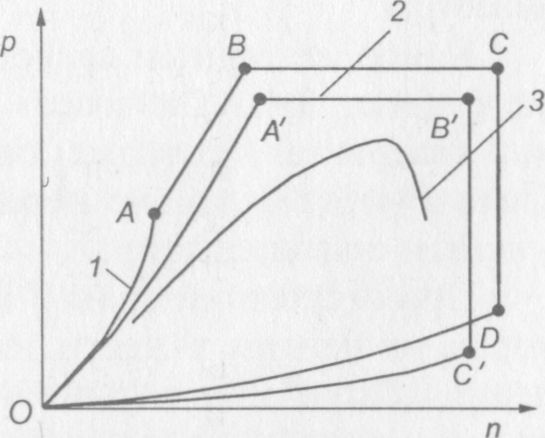

Зависимость тормозной мощности от частоты вращения коленчатого вала определяется характеристикой тормозного механизма. Область возможных режимов работы тормозного механизма показана на рис. 3.

Рис. 3. Внешние характеристики:

1 — гидравлического тормозного механизма;

2 — электрического тормозного механизма; 3 — двигателя

Кривая OA на рис. 3 соответствует работе гидравлического тормозного механизма при максимально разведенных заслонках или при полном заполнении водой. На этом участке тормозная мощность изменяется в зависимости от частоты вращения коленчатого вала: Рт = an3, где а — коэффициент пропорциональности.

В точке А тормозной момент достигает максимального значения. Дальнейшее поглощение мощности возможно только при постоянном максимальном моменте, который поддерживается прикрытием заслонок или уменьшением расхода воды.

В точке В поглощаемая мощность ограничивается допустимой температурой воды. Дальнейшее повышение частоты вращения коленчатого вала возможно при постоянной мощности двигателя, следовательно, уменьшении крутящего момента пропорционально росту частоты вращения коленчатого вала. Это достигается сближением заслонок или уменьшением расхода воды.

В точке С частота вращения ограничена показателем прочности ротора. На участке CD кривой внешней характеристики крутящий момент и мощность уменьшаются пропорционально. Кривая DO соответствует изменению тормозной мощности, затрачиваемой на трение в подшипниках и ротора о воздух при отсутствии воды в гидравлическом тормозном механизме.

В электротормозе при максимально допустимой силе тока в обмотке возбуждения тормозная мощность в зависимости от частоты вращения коленчатого вала изменяется по кривой OA', которая описывается уравнением

Рт = бn2. В точке А' тормозная мощность ограничивается допустимой температурой нагрева обмоток якоря. Для дальнейшего повышения частоты вращения коленчатого вала (кривая А'В') необходимо снизить крутящий момент путем увеличения сопротивления в цепи якоря или уменьшения силы тока возбуждения. Ограничение частоты вращения коленчатого вала в точке В' обусловлено механической прочностью обмотки якоря.

Кривая С'О соответствует тормозной мощности, поглощаемой электротормозом, при отсутствии тока возбуждения.

Тормозной механизм считается пригодным для испытания двигателя, если внешняя характеристика двигателя (рис. 3) полностью соответствует площади, ограниченной внешней характеристикой тормозного механизма. В этом случае тормозной механизм обеспечивает испытание двигателя на всех возможных режимах его работы.

Для измерения крутящего момента, развиваемого двигателем, используются механические, гидравлические и электрические динамометры.

Наиболее точным является механический квадрантный динамометр

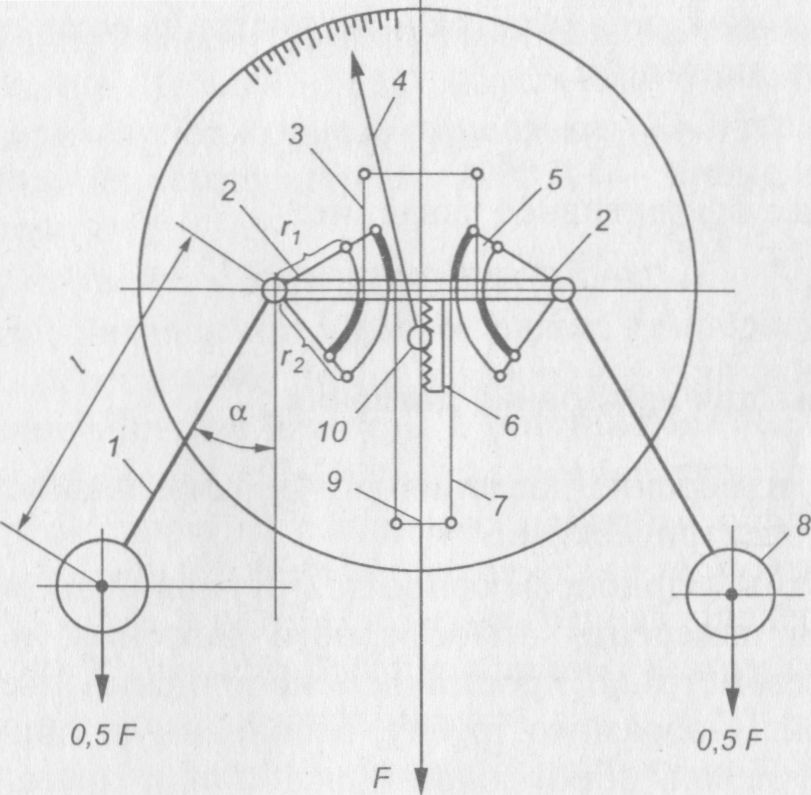

(рис. 4). Он имеет два маятника, укрепленных на кулаках-квадрантах, которые подвешены на тонких стальных лентах. Сила F через балансир передается кулакам, конструктивно объединенным с квадрантами.

Рис. 4. Схема механического квадрантного динамометра:

1 — маятник; 2 — кулак-квадрант; 3 и 7 — ленты; 4 — стрелка; 5 — кулак;

6 — зубчатая рейка; 8 — груз; 9— балансир; 10— зубчатое колесо

При отсутствии силы F маятники занимают положение, при ко�тором их центры тяжести лежат на одной вертикали с точкой крепления ленты. Под влиянием силы F, которая передается от рычага статора тормозному механизму, маятники совершают сложное движение, перекатываясь по стальным лентам квадрантами и отклоняясь от положения равновесия. Балансир, к которому приложена сила F, сместится при этом вниз. При перемещении балансира свя�занная с ним зубчатая рейка поворачивает стрелку, которая указывает показание динамометра, соответствующее крутящему моменту, развиваемому двигателем:

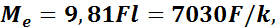

где k = 716,2/l — постоянная (указывается в паспорте динамометра).

2.2. Приборы для измерения частоты вращения коленчатого вала

Приборы, измеряющие частоту вращения коленчатого вала, делятся на тахометры, фиксирующие число оборотов в минуту в данный момент, и на тахоскопы — счетчики, показывающие число оборотов за определенный интервал времени. По способу использования тахометры и тахоскопы могут быть приставными (ручными) и стацио�нарными.

Тахометры по принципу действия бывают центробежные, электрические, электронные (импульсные), магнитные (индукционные), стробоскопические и т. п. Наибольшее распространение получили электрические тахометры, обеспечивающие дистанционное измерение частоты вращения коленчатого вала. Преобразователь тахометра и приемник соединены электропроводами.

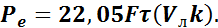

По показаниям динамометра и тахометра вычисляют эффективную мощность двигателя:

а также среднее эффективное давление:

2.3. Приборы для измерения давления

Приборы для измерения давления могут быть жидкостными, механическими и электрическими.

К жидкостным приборам относятся ртутный барометр, предназначенный для измерения атмосферного давления, и жидкостный манометр (пьезометр). В простейшем исполнении пьезометр представляет собой U-образную трубку, заполненную примерно до половины (до нулевой метки шкалы) водой или другой жидкостью. Пьезометры применяются для измерения избыточного давления, разряженности и разности давлений.

Из механических приборов широкое распространение получили пружинные манометры, предназначенные для измерения избыточного давления.

Широко применяются электрические преобразователи, предназначенные для регистрации давления в быстропротекающих процессах и в электрических измерительных системах с автоматической регистрацией результатов измерений.

В качестве контрольно-измерительных приборов используются и магнитоэлектрические манометры.

2.4. Приборы для измерения температуры

По принципу действия приборы для измерения температуры делятся на механические, электромеханические и электрические.

Механические приборы — жидкостные (обычно ртутные) и манометрические термометры — используют для измерения низких температур (до 423 К).

Существуют также термоэлектрические термометры (пирометры), которые основаны на термоэлектрическом эффекте, возникающим при нагревании места спая двух проводников из неоднородных металлов или сплавов. Если два других конца проводников замкнуть, то под действием термоЭДС нагреваемого (горючего) спая в образовавшейся цепи возникает электрический ток.

Спаянную или сваренную пару разнородных проводников называют термопарой. Обычно для измерения низких температур (470—870 К) применяют хромель-копелевые (ХК) термопары, а для измерения высоких температур (до 1270 К) — хромель-алюмелевые (ХА) термопары.

Существуют также и другие типы термопар.

Термопары, являясь преобразователями температуры, работают совместно с регистрирующими приборами, такими как магнитоэлектрические милливольтметры и потенциометры.

Обычно для исключения влияния температуры противоположных концов термопары их соединяют пайкой и образующийся так называемый холодный спай погружают в термостат с тающим льдом. При этом температура холодного спая поддерживается постоянной — 273 К. Регистрирующий прибор в этом случае включается в разрыв одного из проводников.

Если в качестве регистрирующего прибора используют потенциометр, имеющий компенсирующее устройство, которое вводит поправку на изменение температуры противоположных концов термопары, то они подсоединяются непосредственно к потенциометру.

2.5. Приборы и устройства для измерения расхода воздуха

Расход воздуха определяется как косвенным путем — измерением параметров, характеризующих среднюю или мгновенную скорость движения потока, так и прямым измерением объема воздуха, проходящего через измеряемое устройство в единицу времени.

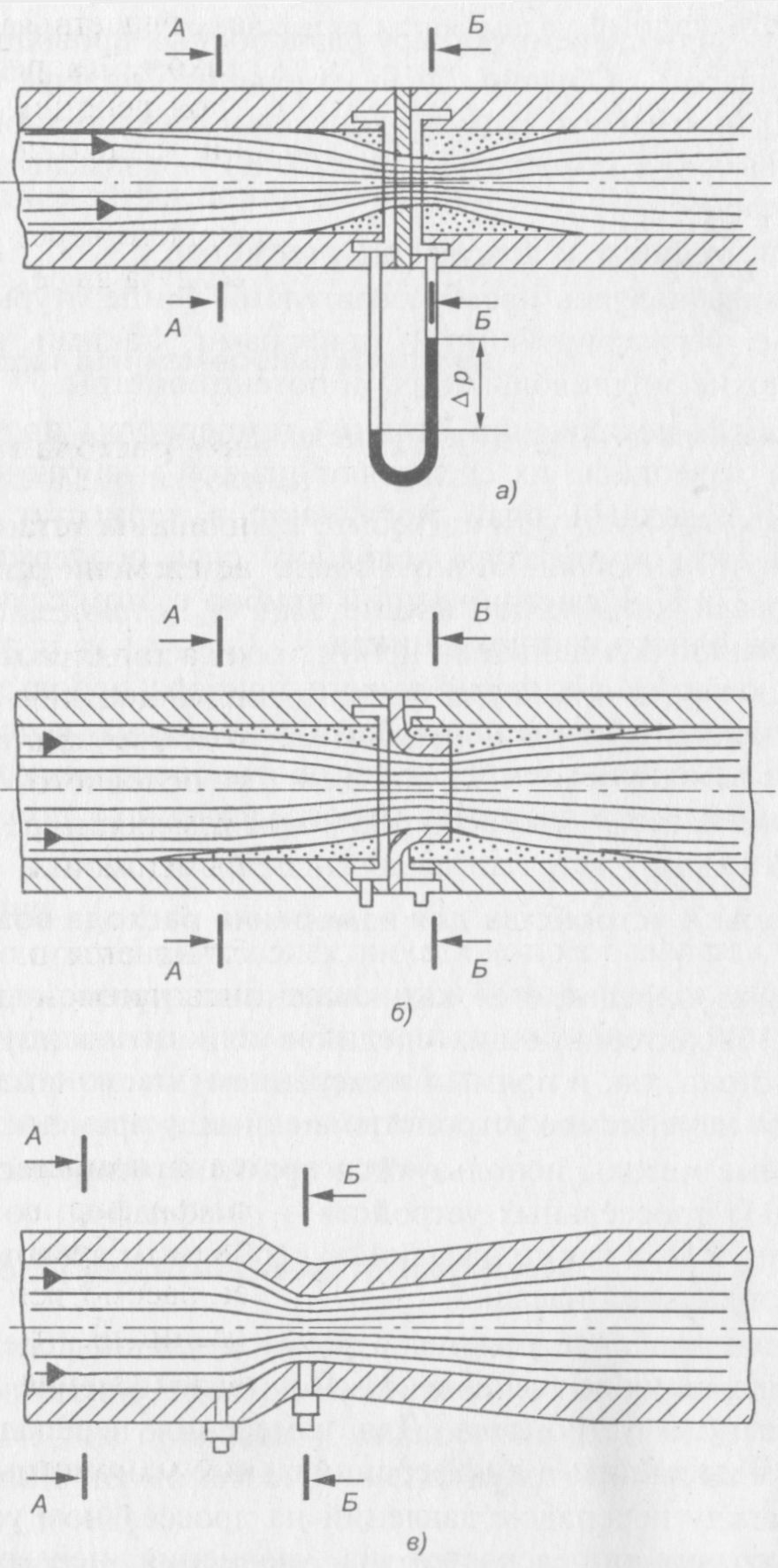

Косвенные методы используются при измерении расхода воздуха с помощью дроссельных устройств — диафрагмы, сопла, трубки Вентури (рис. 5), а также насадки со свободным входом, так называемой коноидальной насадки.

Расход воздуха определяется в этом случае по перепаду статистического давления до (сечение А—А) и после (сечение Б— Б) сужения дроссельного устройства. Для измерения перепада давления применяют пьезометры и дифференциальные манометры.

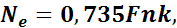

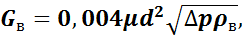

Связь между перепадом давлений на дроссельном устройстве и расходом воздуха определяется из уравнения неразрывности и управления Бернулли:

где Gв — часовой расход воздуха;

— коэффициент расхода дроссельного устройства;

d — диаметр отверстия (сужения) дроссельного устройства;

р — перепад давления на дроссельном устройстве;

в — плотность воздуха.

Рис. 5. Дроссельные устройства:

а — с диафрагмой и распределением давления при протекании потока газа

через диафрагму; б — с соплом; в — трубка Вентури

Измерение объемного расхода воздуха осуществляется объемным расходомером или ротационным счетчиком, в корпусе которого установлено два ротора, вращающихся под действием давления движущегося воздушного потока с частотой вращения, зависящей от скорости потока.

По измеренному объему воздуха, прошедшего через расходомер за время т, определяется массовый расход воздуха за секунду:

2.6. Приборы и устройства для определения расхода топлива

В основе определения среднего расхода топлива на установившихся режимах работы двигателя лежит измерение времени расхода определенной массы или объема топлива.

При массовом методе определения расхода топлива используются обычные весы, на одной из чаш которых устанавливают мерный бачок. Топливную систему оснащают трехходовым краном, обеспечивающим подачу топлива в двигатель из основного топливного бака, подачу топлива из мерного бачка при измерении расхода и подачу топлива из основного бака с одновременным наполнением мерного бачка.

Измерив время (), за которое вырабатывается определенное количество топлива (mт), можно определить часовой расход топлива:

Объемный расход топлива определяется с помощью прибора, который состоит из мерных колб шарообразной формы, соединенных между собой узкими переходами с метками. Принцип определения объемного расхода топлива аналогичен рассмотренному выше определению расхода по массе с той лишь разницей, что вместо измерения времени расхода определенной массы топлива измеряют время расхода топлива по объему.

Для измерения мгновенных объемных расходов топлива применяют флоуметры и ротаметры.

2.7. Прибор для определения угла опережения зажигания

Проверка установки первоначального угла опережения зажигания осуществляется переносным стробоскопическим прибором. Работа прибора основана на стробоскопическом эффекте — зрительных способностях человека удерживать в течение некоторого времени представление предмета, уже исчезнувшего из поля зрения.

В приборе размещены стробоскопическая лампа, линза для фокусировки светового луча и шасси с электроаппаратурой. В корпусе, выполненном в форме пистолета, укреплены шнур для подключения к аккумуляторной батарее и провода для подсоединения к свече зажигания.

Во время работы двигателя импульс высокого напряжения со свечи зажигания первого цилиндра подается на электрод стробоскопической лампы, которая загорается и, потребляя ток, запасенный конденсатором накопительного устройства прибора, испускает по�следовательно ряд световых вспышек, синхронных с моментом зажигания в первом цилиндре. Световой луч освещает метки. Подвижная метка вследствие стробоскопического эффекта, кажущаяся неподвижной при правильной установке зажигания, располагается напротив неподвижной метки. Если они не совпадают, то регулируется начальный угол момента зажигания поворотом корпуса прерывателя до совпадения установочных меток.

2.8. Индикаторы

Запись быстроизменяющихся давлений рабочего тела в цилиндре при работе двигателя в зависимости от угла поворота коленчатого вала или хода поршня называется индицированием, а устройства, осуществляющие эту запись, — индикаторами.

По принципу действия индикаторы делятся на электропневматические и электрические.

С помощью электропневматического индикатора можно получить зависимость давления в цилиндре по углу поворота коленчатого вала. Индикаторная диаграмма отражает сотни циклов работы двигателя. За один цикл индикатор фиксирует два значения (одно при сжатии и одно при расширении). В каждом цикле значения снимаются при разных давлениях. Диаграмма снимается 1—2 мин.

Индикатор состоит из датчика давления мембранного типа, тиратронного преобразователя, регистрирующего устройства и пневматической системы.

Датчик давления устанавливается в головке цилиндра двигателя. На тонкую стальную мембрану датчика с одной стороны действует давление газов в цилиндре, а с другой стороны — давление воздуха в пневматической системе. Давление в пневматической системе с помощью крана постепенно изменяется от максимального, превышающего максимальное давление рz в цилиндре, до атмосферного. В такте сжатия, когда давление в цилиндре больше давления в пневматической системе, мембрана прогибается и, соприкасаясь с элек�трическим контактным стержнем замыкает электрическую цепь. При этом к тиратронному преобразователю поступает импульс электрического тока низкого напряжения, когда давление в цилиндре меньше, чем в пневматической системе, мембрана прогибается в обратную сторону, размыкая электрическую цепь. В момент размыкания цепи в тиратронном преобразователе вновь возникает им�пульс электрического тока низкого напряжения.

Тиратронный преобразователь предназначен для преобразования импульсов низкого напряжения, поступающих от датчика давления, в импульсы высокого напряжения, которые подаются к разряднику регистрирующего устройства.

Регистрирующее устройство состоит из барабана, на котором закрепляется электропроводящая бумага, плунжерной пары (гильзы и плунжера) с пружиной и разрядника. Барабан с помощью муфты соединяют с коленчатым валом двигателя таким образом, чтобы при положении поршня индицируемого цилиндра в ВМТ игла разрядника находилась напротив ВМТ барабана.

Разрядник, соединенный с плунжером, может перемещаться вдоль барабана. Смещение пропорционально изменению давления в пневматической системе. В моменты замыкания и размыкания электрической цепи величина смещения разрядника пропорциональна изменению давления газов в цилиндре.

При каждом импульсе высокого напряжения, передаваемого тиратронным преобразователем, между разрядником и электропроводящей бумагой возникает искровой разряд, который оставляет на бумаге точечный след.

Из электрических индикаторов наиболее распространен пьезокварцевый индикатор, который состоит из пьезокварцевого преобразователя давления, потенциометрического преобразователя хода поршня, усилителя и электронно-лучевой трубки.

Принцип работы пьезокварцевого преобразователя основан на пьезоэлектрическом эффекте. В соответствии с давлением, действующим на кварцевые пластины, возбуждается электрический ток, который после усиления подается на горизонтальные пластины электронно-лучевой трубки, что вызывает отклонение электронного луча по вертикали.

По горизонтали электронный луч отклоняется под действием усиленного электрического тока, который подается на вертикальные пластины трубки от преобразователя хода, подсоединенного к коленчатому валу двигателя.

Таким образом, на экране электронно-лучевой трубки возникает изображение развернутой индикаторной диаграммы одиночного цикла.

3. Требования техники безопасности при проведении испытаний

Для безопасности работы обслуживающего персонала при испытаниях двигателей лаборатория должна быть оборудована в соответствии с санитарно-техническими требованиями, требованиями пожарной безопасности и техники безопасности.

Лабораторные помещения должны иметь приточно-вытяжную вентиляцию, исключающую загрязнение воздуха вредными веществами выше допустимой концентрации, установленной санитарными нормами для рабочих помещений. ГОСТ 12.1.005 определяет предельно допустимые концентрации вредных веществ в воздухе рабочей зоны.

Стеклянные трубки ртутных приборов должны быть закрыты органическим стеклом. Они должны иметь улавливающее устройство на выходе и сборники. Для предотвращения выхода паров ртути ее поверхность должна быть закрыта слоем защитной жидкости, в качестве которой можно использовать воду.

Необходимо соблюдать требования по уровню шума в помещениях.

Особое внимание следует уделять требованиям по пожаро- и взрывобезопасности. Трубопроводы централизованной подачи топлива рекомендуется прокладывать только с внешней стороны здания, с вентиляцией и заземлением на входе в помещение.

Обязателен периодический контроль оборудования топливных систем. Хранить обтирочный и горючий материал следует в закрытой таре. Все необходимые средства для пожаротушения должны быть исправны.

В ходе испытаний двигателя обслуживающему персоналу запрещается находиться рядом с вращающимся ротором и соединительными муфтами даже при наличии ограждения, а также прикасаться к вращающимся деталям двигателя.

При появлении нетипичных стуков и шумов в двигателе, тормозной системе или соединительной муфте, а также при значительном падении давления масла, двигатель необходимо перевести на режим холостого хода, путем снижения подачи топлива с одновременным полным снятием нагрузки. В аварийных ситуациях и при возникновении пожара двигатель должен быть остановлен немедленно даже под нагрузкой.

Контрольные вопросы

1. Назовите виды испытаний двигателей.

2. Назовите основные части испытательных стендов.

3. Назовите типы тормозных устройств. В чем заключается принцип их действия?

4. Какие показатели измеряются при проведении испытаний двигателей и какие приборы для этого используются?

PAGE \* MERGEFORMAT 1

ИСПЫТАНИЯ ДВИГАТЕЛЕЙ