Математические модели ТП механической обработки

Лекция 9 ММ ТП в маш

Математические модели ТП механической обработки

заготовок

ТП механической обработки (ТП МО) является частью производственного процесса, во время которого происходит изменение качественного состояния обрабатываемой заготовки .

Изменение качественного состояния касается физических ьи механических свойств материалов, форм, размеров и относительного положения поверхностей и их качества. В ТП включаются дополнительные действия средств производства и операторов, которые сопутствуют качественным изменениям деталей. К таким действиям относятся, например, контроль качества, очистка заготовок и деталей, их транспортировка.

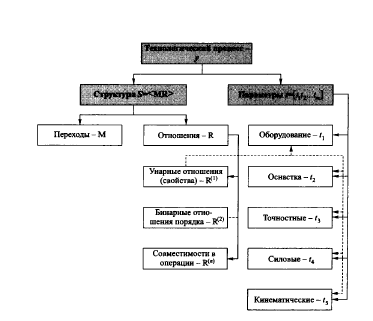

ТП МО заготовок содержит две составляющие: структурную и параметрическую (рисунок 9.1)

Рисунок 9.1 Составляющие ТП

Модели оптимизации структуры ТП МО называются структурной оптимизацией, а модели оптимизации параметров ТП МО – параметрической оптимизацией.

Структурная составляющая ТП МО представляет собой вариант разбиения технологического процесса на операции, установы, позиции, переходы и рабочие хода и установление последовательности их выполнения во времени.

Рисунок 9.1 Составляющие ТП

Параметрическая составляющая содержит характеристики технологических переходов и операций, которые отражены в технологических картах (режимы резания, межпереходные технологические размеры и их допуски, трудовые операционные нормативы, модели оборудования, шифры технологической оснастки).

Математическая постановка задачи проектирования ТП МО заготовок

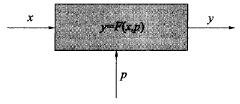

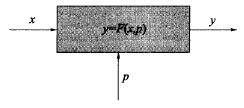

Задача проектирования ТП МО заготовок представлена на рисунке 9.2

Рисунок 9.2

х – входная переменная ( аргумент), отражающая информацию об объекте изготовления (детали) и заготовки; эта информация содержит геометрию детали, представленной на чертеже детали; количество изготавливаемых деталей в годовой программе и др;

р – параметр задачи проектирования (промежуточная информация); эта информация не меняется или меняется слабо в рамках поставленной задачи проектирования (условия производства, определяемые составом, характеристиками оборудования, технологической оснастки, традициями проектирования на предприятии и др.);

у - выходная переменная (функция) результирующая информация в виде технологических карт (маршрутных и операционных), карт наладок, операционных эскизов, ведомостей применяемых материалов и др);

F – оператор проектирования, который определяет функциональную зависимость y = F(x, p).

Специфическая особенность задачи проектирования ТП МО состоит в том, что оператор F не может быть представлен в ни аналитическом виде, ни в численной форме и имеет сложную структуру.

Каждая составляющая x, y, p имеет модель вида:

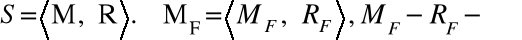

Оператор F может быть представлен в виде модели МF (модель проектирования):

где множество частных отображений (F1, F2, … Fn), т.е.этапов или задач проектирования;

множество отношений на МF. К основным отношениям RF относятся унарные отношения и бинарные отношения . Унарные отношенияопределяют состав входной и выходной информации этапа проектирования. Бинарные отношения этапов Fi и Fj заключается в том, что выходная информация этапа Fi входит входным элементом исходной информации для этапа Fj .

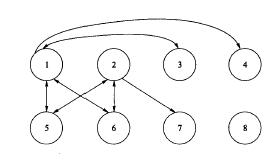

Геометрической интерпретацией модели проектирования MF может служить орграф (рисунок 9.3):

Рисунок 9.3 Граф последовательности проектирования Fi

Элементами графа являются: множество этапов проектирования множество ориентированных дуг , каждая из которых отражает бинарное отношение предшествования этапа этапу , если выходная информация этапа входит в состав исходной информации для этапа .

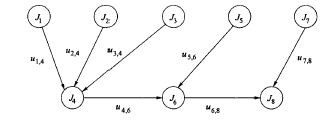

Другой формой представления модели проектирования МF служит граф (рисунок 9.4)

Рисунок 9.4 Связь информационных единиц при проектировании ТП

Исходными элементами графа являются: множество подмножеств информационных единиц, участвующих в процессе проектирования ТП МО; множество дуг, каждая из которых является этапом проектирования. Например, этап проектирования u4,6 показывает, что состав информации, определяемый вершиной J4, расширяется до состава J6 совместно с выходной информацией этапа u5,6. Таким образом, оператор проектирования F может быть представлен в виде частично упорядоченного множества этапов проектирования Fi = . При графовой интерпретации этапы проектирования являются вершинами и дугами.

Состав этапов проектирования Fi оператора F и связи между ними зависят от того, какой метод проектирования ТП используется: проектирование по детали-аналогу, на основе типовых ТП, на основе групповых ТП или на основе синтеза структуры ТП.

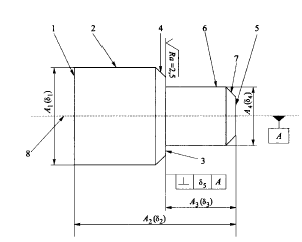

Рассмотрим сущность оператора F на примере проектирования ТП МО ступенчатого валика (рисунок 9.5), задачей которого является обеспечение заданной точности линейных, диаметральных и угловых размеров () и качества поверхностного слоя базовой поверхности 3. При использовании поковки

Рисунок 9.5

В качестве исходной заготовки возможно дополнительное требование обеспечения минимальной неравномерности припуска по базовой поверхности 3, которая влияет на напряженное состояние этой поверхности после обработки.

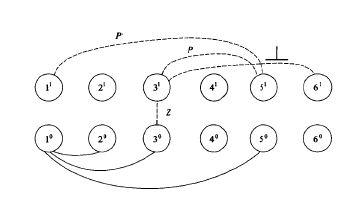

Рисунок 9.6 Граф размеров валика:

Р – погрешность расстояния; - погрешность перпендикулярности; 10, 20, 30, 40, 50, 60 - по-

верхности до обработки; 11, 21, 31, 41, 51, 61 – поверхности после обработки; Z – размер припуска.

На рисунке 9.7 показаны два технологических графа для случаев центровой и патронной обработки. Например, на рисунке 9.7 а дуга (2, 8) указывает на возможность обработки поверхности 8 с технологической базы 2 и обработки поверхности 2 с базы 8. При обработки вала в патроне (рисунок 9.7 б) ось центровых отверстий 8 не используется.

С помощью технологического графа генерируются графы ТП GТП , каждый из которых обладает набором свойств постоянных и переменных.

а б

Рисунок 9.7

а - технологический граф обработки вала в центрах;

б – технологический граф патронной обработки

- Все дуги графа GТП взвешены числом, характеризующим точность соответствующего размера.

- Каждая вершина i , кроме i = 0, имеет одну входящую дугу (p, i) , где .

- В графе GТП отсутствуют дуги u = (i, i) (петли), соединяющие вершины, соответствующие одному номеру поверхности с различными номерами проходов.

- Совокупность дуг каждой размерной цепи графа GТП связаны ограничениями по точности конструкторских документов.

- Граф GТП обладает свойством оптимальности по заданному критерию.

Последовательность проектирования ТП МО

- Установление связей между функциональным назначением изготавливаемой детали и нормами ее точности.

- Формирование множества обрабатываемых поверхностей на основе анализа чертежа и технологических методов обработки поверхностей.

- Выбор множества планов обработки каждой обрабатываемой поверхности.

- Выделение «рабочих» планов обработки поверхностей по критерию наилучшего использования оборудования и технологической оснастки.

- Определение технологических свойств поверхностей детали по базированию.

- Моделирование возможных комплектов баз.

- Выделение «рабочих» комплектов технологических баз (КТБ) в рассматриваемой технологической системе.

- Установление связей между комплектом технологических баз, обрабатываемыми поверхностями и ориентацией заготовки на столе станка.

- Выбор единых КТБ

- Выбор технологических баз на первых операциях (ТБ1).

- Установление последовательности обработки поверхностей.

- Группирование технологических переходов по позициям, устанвам и операциям.

- Окончательный выбор оборудования и оснастки.

- Размерный технологический анализ и расчет технологических режимов и припусков.

- Расчет режимов резания.

- Расчет норм времени на каждую операцию.

- Многокритериальная оптимизация.

Создание исходного множества технологических переходов выполнено на

этапах 2 – 4, формирование последовательности выполнения переходов выполнено на этапах 5 – 12, расчет параметров ТП МО выполнено на этапах 13 – 17. Таким образом, весь процесс проектирования ТП МО можно разбить на четыре группы:

- Установление связей между функциональным назначением изготавливаемой детали и нормами точности.

- Создание исходного множества технологических переходов.

- Формирование последовательности выполнения переходов (синтез структуры ТП МО).

- Расчет параметров ТП МО (параметрический синтез ТП МО).

Математическое моделирование этапов проектирования ТП

сборки

Математическая постановка задачи проектирования

Задача проектирования технологического процесса сборки (ТП СБ) заключается

в установлении связей F между объектом изготовления х и технологией енго изготовления у при заданных условиях производства р . Схематично математическая постановка задачи проектирования ТП СБ выглядит также как и схема ТП МО

Рисунок 9.8

Входная информация х содержит информацию об объектах изготовления, к которым относятся сборочные единицы любого уровня. Математические модели сборочных единиц рассмотрены в предыдущей лекции. Кроме того, в состав входной информации входит служебное назначение изделия, нормы точности, свойства входящих деталей и сборочных единиц и условия их сопряжения в изделии; годовая программа выпуска.

Условия производства р отражены в информационной базе, которая содержит необходимую информацию для проектирования ТП СБ: конструкторскую (рабочий проект); технологическую перечень ТП СБ ранее изготовленных сборочных единиц, типовых и групповых ТП и др.); производственную (информацию о сборочном оборудовании и оснастке); нормативно-справочную (словари, справочники, СТП, ОСТ, ГОСТ и т.д.).

Технологический процесс сборки у – часть производственного процесса, которая определяется качественными изменениями в процессе образования сборочных единиц до момента изготовления изделия.

Процесс проектирования F определяет последовательность сборки изделия и образования сборочной единицы с учетом необходимых требований.

Рассмотрим математические модели составляющих y и F.

Технологический процесс сборки (ТП СБ) у

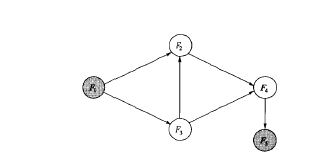

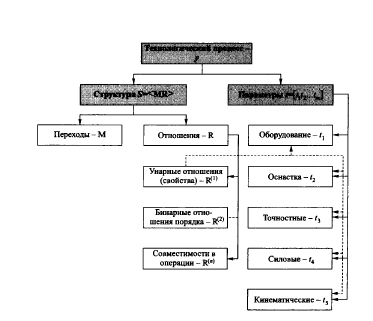

ТП СБ имеет две составляющие: структурную S и параметрическую t (рисунок 9.9).

Рисунок 9.9 Составляющие ТП СБ

Структура S определяет множество переходов ТП сборки, последовательность их выполнения во времени и возможность объединения переходов в операции.

Параметры t ТП СБ характеризуют переходы (шифры, наименование оборудования и технологической оснастки, технологические размеры, режимы сборки и т.д.)

Технологический процесс сборки складывается из ряда переходов, заключающихся в соединении сопрягаемых сборочных единиц и деталей путем сопряжения основных баз сборочной единицы или детали со вспомогательными базами деталей сборочной единицы к которой они присоединяются; проверки, если необходимо, полученной точности относительного положения сборочных единиц и деталей; внесения необходимых поправок для достижения требуемой точности путем пригонки, подбора и регулировки; фиксацией относительного положения сборочных единиц и деталей с целью выполнения ими функционального назначения.

Таким образом, множество переходов ТП СБ можно разбить на следующие группы:

- переходы, которые связаны непосредственно с соединением собираемых элементов (они называются основными переходами);

- переходы, связанные с базированием собираемых элементов с заданной точностью;

- переходы, связанные с перемещением собираемых элементов от позиции загрузки до положения базирования;

- переходы, связанные с контролем и обеспечением заданной точности базирования.

Структура S ТП СБ определяется как упорядоченная пара множеств

где множество исходных элементов (множество технологических переходов); .

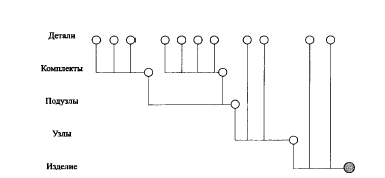

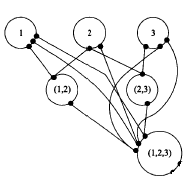

Исходной информацией для проектирования ТП СБ является схема сборки изделия, которая устанавливает связи подчиненности между составными частями изделия 9рисунок 9.10)

Рисунок 9.10 Схема сборки изделия

Графовая модель схемы сборки представима в виде графа

,

где множество сборочных единиц (комплектов, подузлов, узлов изделия); множество дуг , которые устанавливают входимость сборочной единицы в .

Процесс проектирования F

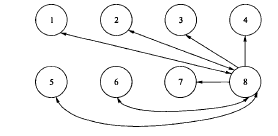

Структура ТП СБ определяется последовательностью сборки, которая устанавливает последовательность образования сборочных единиц во времени и определяет состав основных технологических переходов ТП СБ, т.е. определяет содержание и последовательность выполнения операций и переходов. Однако последовательность сборки не является однозначной для собираемого изделия и имеет место набор альтернативных варрантов. В качестве математической модели вариантов последовательностей сборки изделия может быть использован граф G (рисунок 9.11)

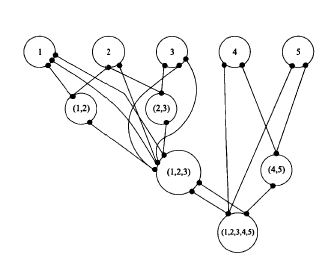

Рисунок 9.11 Модель альтернативных структур ТП СБ

Точками показаны альтернативные входы на верхней части кружка, соответствующего вершине графа, выходы на нижней части кружка. Входы и выходы альтернативного графа называются синапсами. Одной цифрой обозначены собираемые составные части, двумя и более цифрами - собранные составные части.

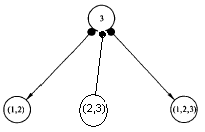

Например, вершине 3 соответствуют три альтернативных выхода: (рисунок 9.12а), а вершине (1,2,3) – три альтернативных входа (рисунок 9.12б).

Варианты Т последовательностей сборки изделия (1,2,3,4,5) можно записать в виде логического выражения с использованием логических операций &(и) и V(или):

а б

Рисунок 9.12

На рисунке 9.12б показаны три варианта ТП сборочной единица (1,2,3) изделия - три входные точки вершины (1,2,3): . Наличие альтернативных вариантов сборки позволяет ставить и решать задачу оптимального выбора варианта по какому-либо критерию или критериям. Решение задач оптимизации (одно и много- критериальных) представляет собой отдельную большую задачу и данном курсе не рассматриваются.

Задача выбора структуры ТП СБ формулируется таким образом: требуется найти преобразование F исходной геометрической модели Мгеом в модель ТП СБ Мтп:

где исходная геометрическая модель собираемого изделия;

модель ТП СБ, которая обладает заданными свойствами:

- выполнение сборочного процесса в заданной производственной системе р;

- обеспечение заданного качества собираемого изделия;

- обеспечение заданной производительности, определяемой годовой

программой выпуска;

- обеспечение заданной технологичности конструкции изделия;

- обеспечение минимальной себестоимости сборки;

Этапы проектирования ТП СБ

Процесс проектирования ТП СБ, использующее преобразование F состоит из следующих этапов:

- установление связи между функциональным назначением изделия нормами его

точности;

- выбор организационной формы сборки;

- разработка схемы конструктивно-технологического членения изделия;

- выбор метода достижения заданной точности замыкающего звена;

- выбор вариантов соединений и последовательности сборки;

- выявление взаимосвязанных размерных цепей для заданных замыкающих

звеньев;

- решение прямой и обратной задач сборочного размерного анализа;

- выявление условий собираемости сборочных единиц и установление

технических требований на сборочную оснастку;

- выбор структуры сборочной операции и назначение сборочного оборудования

и оснастки;

- расчет параметров ТП СБ: точностных, силовых, кинематических, темпера-

турных и др.;

- многокритериальная оптимизация ТП СБ.

Содержание и выполнение каждого этапа ТП СБ и применяемые при этом математические методы и модели составляют содержание курсов автоматизации процесса проектирования в машиностроении, входящие составной частью в процессы автоматизации производства в машиностроении.

PAGE \* MERGEFORMAT 1

Математические модели ТП механической обработки