Оценка степени статистической управляемости на производстве

СОДЕРЖАНИЕ

Введение

1 Обзор литературных источников……………………………………………….5

1.1 Практическое применение контрольных карт Шухарта………………….5

1.2 Проблема многомерного статистического контроля показателей качества в технологическом процессе………………………………………………………..6

1.3 Статистические методы выявления корреляционной связи……………..10

1.4 Статистический анализ точности и стабильности технологических процессов …………………………………………………………………………13

1.5 7 простых инструментов контроля качества……………………………14

1.6 Диаграмма Парето: новые возможности…………………………………..20

2 Материал и методика……………………………………………………………23

3 Практическая часть……………………………………………………………....32

3.1 Диаграмма Парето………..………………………………………………...32

3.2 Контрольные карты по количественному признаку……………………..32

3.2.1 -R карта (солевой ожег)…………………………………………….32

3.2.2 -S карта (повышенное содержание триметиламина)……………..33

3.3 Контрольные карты по качественному признаку…………………………33

- Р- карта (ржавчина)…………………………………………….33

3.3.2 np-карта (рапа)…………………………………………………..33

- c-карта (наличие дефектов при посоле)………………………34

- u-карта (деформация упаковки)……………………………….34

3.4Гистограмма распределения (повышенная концентрация соли в тузлуке)……………………………………………………………………………..34

- Корреляционно-регрессионный анализ (зависимость концентрации соли в мышечной ткани от времени просаливания)…………………………..35

- Диаграммы Исикава……………………………………………………….35

3.6.1Диаграмма 1 (окись)……………………………………………35

3.6.2Диаграмма 2 (омыление)……………………………………….35

ПРИЛОЖЕНИЕ А…………………………………………………………………36

ПРИЛОЖЕНИЕ Б…………………………………………………………………37

ПРИЛОЖЕНИЕ В………………………………………………………………..38

ПРИЛОЖЕНИЕ Г………………………………………………………………..39

ПРИЛОЖЕНИЕ Д………………………………………………………………..40

ПРИЛОЖЕНИЕ Е………………………………………………………………..41

ПРИЛОЖЕНИЕ Ж………………………………………………………………..42

ПРИЛОЖЕНИЕ З………………………………………………………………..43

ПРИЛОЖЕНИЕ И………………………………………………………………..44

ПРИЛОЖЕНИЕ К………………………………………………………………..45

ПРИЛОЖЕНИЕ Л………………………………………………………………..46

ПРИЛОЖЕНИЕ М………………………………………………………………..47

ПРИЛОЖЕНИЕ Н………………………………………………………………..48

ПРИЛОЖЕНИЕ П………………………………………………………………..49

Заключение………………………………………………………………………..50

Список использованной литературы…………………………………………….51

ВВЕДЕНИЕ

Эффективное управление процессом связывается с принятием оптимальных воздействий на процесс. Необходимо избегать как излишнего, так и недостаточного управления. Формирование воздействий на процесс существенно зависит от того, находится ли процесс в статистически управляемом состоянии (работает ли процесс под статистическим контролем) или вышел из под контроля.

При нахождении технологического процесса в статистически управляемом состоянии персонал регулярно должен проводить анализ данных. Разные случаи разладки фиксируются на контрольных картах, которые предназначены для оценки степени статистической управляемости процесса.

Важнейшим источником роста эффективности производства является постоянное повышение технического уровня и качества выпускаемой продукции. Для технических систем характерна жесткая функциональная интеграция всех элементов, поэтому в них нет второстепенных элементов, которые могут быть некачественно спроектированы и изготовлены. Системный подход позволяет объективно выбирать масштабы и направления управления качеством, виды продукции, формы и методы производства, обеспечивающие наибольший эффект усилий и средств, затраченных на повышение качества продукции . Системный подход к улучшению качества выпускаемой продукции позволяет заложить научные основы промышленных предприятий, объединений, планирующих органов [1] .

Целью данной курсовой работы является оценка степени статистической управляемости на производстве.

Для достижения поставленной цели определены следующие задачи:

1 Обзор литературы, касающейся статистических методов оценки качества;

2 Выбор статистических методов на производстве, с помощью которых будет проводиться оценка дефектов сельди соленой;

3 Оценка дефектов сельди соленой

1 ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

1.1 Практическое применение контрольных карт Шухарта

Контрольные карты применяются для оценки вариабельности параметров и характеристик процессов.

Карты контроля являются инструментом управления характеристиками процесса. Располагая статистические данные по ним, можно разобраться в причинах выхода процесса в стадию неуправляемости. Для этого на контрольных картах определяются границы контроля: контрольные- дающие потенциал для совершенствования, выход за которые допускается примерно на 10%, и технические- являющиеся требованием спецификации, выход за которые уже требует выяснения причин и корректировки процесса. Для расчета контрольных карт и технических границ используются формулы для средних величин, размаха и среднеквадратичных отклонений. Среднеквадратичное отклонение- более точная мера рассеивания данных, чем, к примеру размах, так как для его определения используются все данные выборки, а не только два результата наблюдений. Предполагая, что исследуемые величины распределены по нормальному закону, можно проследить зависимость управляемости процесса от степени влияния особых и обычных причин, которые возникают в процессе производства и контроля качества продукции.

Система статистического управления процессами включает разработку процессов и определения их входов и выходов. Такая необходимость обусловлена проведением их оценки для эффективного использования ресурсов в процессе производства. Одним из методов оценки статистической управляемости процессов- применение контрольных карт Шухарта, позволяющих определять влияние обычных и особых причин изменчивости [1].

При организации любого производственного процесса возникает задача установки пределов характеристик изделия, в рамках которых произведенная продукция удовлетворяет своему предназначению. Вообще говоря, существует два "врага" качества продукции: отклонения от плановых спецификаций и слишком большой разброс реальных характеристик изделий (относительно плановых спецификаций).

Одним из эффективных методов анализа работоспособности, стабильности и эффективности разнообразных процессов являются карты контроля качества, представляющие собой графическое и наглядное представление изменений среднего значения, характеристик разброса показателей качества процессов. Наблюдая за динамикой этих показателей, можно выявить разнообразные, в том числе и потенциально возможные нарушения хода процесса. Применение контрольных карт сопряжено с неформальным заданием ряда их параметров. Данная программа позволяет исследовать влияние этих параметров на эффективность идентификации отклонений, сравнить различные виды контрольных карт и решить ряд других полезных задач с целью успешного применения карт в своей профессиональной деятельности.

Контрольные карты можно использовать:

- как сигнал о том, что в процессе произошло некоторое изменение, так и в качестве оценки величины изменения, для которого требуется коррекция;

- исключительно как сигнал о том, что в процессе произошло некоторое изменение, чтобы работник осознал, что процесс требует его внимания;

- для получения оценок числа случаев в прошлом, когда в процессе возникали изменения, и установления на их основе причин, вызывающих эти изменения;

- как меру качества продукции для классификации по периодам.

1.2 Проблема многомерного статистического контроля показателей качества в технологическом процессе

Статистические методы анализа точности, стабильности и управления технологическими процессами, регламентированные нормативными документами, предусматривают контроль процесса лишь по одному показателю качества выпускаемого изделия. Между тем качество изделия обычно характеризуется несколькими показателями; эти показатели могут быть коррелированны между собой. В последнем случае независимый контроль по отдельным показателям может привести к значительным погрешностям; результат контроля часто оказывается неадекватным реальной ситуации: возможны как пропуски фактической разладки процесса, так и необоснованные остановки при выходе используемых статистик за контрольные пределы [2].

До сравнительно недавнего времени статистические методы на производстве были ориентированы на расчеты вручную, и о применении методов многомерного статистического анализа вопрос не стоял. Использование компьютерной техники и современного программного обеспечения позволяет обеспечить надежный контроль технологического процесса с учетом множества коррелированных показателей качества непосредственно в производственных условиях, а при наличии электронных контрольно-измерительных устройств с соответствующим интерфейсом - в режиме реального времени.

Вмешательство в технологический процесс для настройки требуется тогда, когда выпускаемая продукция еще удовлетворяет техническим требованиям, но статистические показатели процесса свидетельствуют о наличии неслучайных воздействий. Практический инструмент для решения вопроса о необходимости такого вмешательства - контрольная карта - была предложена У. Шухартом: сигнал о разладке процесса подается при выходе контролируемого показателя за некоторую пороговую границу.

Задача последовательного обнаружения изменения среднего уровня технологического процесса для одномерной независимой гауссовской случайной последовательности рассмотрена в работах М. Гиршика, Г. Рубина, Е. Пейджа; на основе методов последовательного анализа была предложена контрольная карта кумулятивных сумм. С. Робертс предложил использование экспоненциального сглаживания для обнаружения нарушений в ходе процесса [2].

Существенное влияние на выбор метода решения задач вероятностной диагностики технологического процесса оказывает наличие или отсутствие информации о распределении момента появления нарушения. Задача о статистическом контроле процесса при известных вероятностях перехода из налаженного состояния в разлаженное всесторонне исследована А.Н. Ширяевым. Им получено строгое математическое решение задачи о разладке с синтезом оптимальных алгоритмов при известном распределении момента появления разладки. Однако при практическом проведении статистического контроля, как правило, априорное распределение этих вероятностей неизвестно. Дальнейшее развитие этих работ на базе теории случайных процессов проводилось И.В. Никифоровым, Л.А. Телькснисом, Б.Е Бродским, Б.С. Дарховским и другими.

Таким образом, используется три основных подхода к решению задачи статистического контроля процесса и различные их модификации. Первый, базирующийся на критерии Неймана-Пирсона, представляет собой контрольную карту Шухарта - исторически самый первый метод диагностики технологического процесса. Второй подход основан на многократном применении последовательного анализа Вальда и реализован на практике в виде контрольных карт кумулятивных сумм. Наконец, третий подход к обнаружению нарушения процесса базируется на экспоненциальном сглаживании.

Если контролируемые показатели качества оказываются зависимыми, использование независимого контроля отдельных показателей может привести к значительным погрешностям, связанным с двумя обстоятельствами. Во-первых, различны доверительные области: при независимом контроле это прямоугольный параллелепипед, стороны которого определяются границами регулирования карт Шухарта; с учетом корреляционных связей доверительная область представляет эллипсоид, главные оси которого повернуты относительно осей параллелепипеда: опытные точки, оказывающиеся внутри параллелепипеда, но вне эллипсоида, свидетельствуют о нормальном ходе процесса, хотя на самом деле процесс статистически неуправляем. Во-вторых, определение совместного уровня значимости (вероятности ложной тревоги) невозможно при контроле по отдельным показателям, коррелированным между собой.

Обобщение контрольных карт Шухарта для независимой последовательности многомерных случайных векторов предложено Г. Хотеллингом. Сравнительно недавно разработаны и различные варианты обобщений для многомерного контроля алгоритмов кумулятивных сумм и экспоненциально взвешенных скользящих средних. Однако практическому использованию этих средств препятствует ряд обстоятельств: их недостаточная чувствительность к нарушениям процесса (определяется по количеству наблюдений от момента нарушения процесса до момента обнаружения этого нарушения - средняя длина серий), необходимость проведения специальных статистических испытаний для оценивания параметров некоторых средств, отсутствие статистических инструментов для многомерного контроля технологического рассеивания, методов диагностики и принятия решения при многомерном контроле, соответствующего программного обеспечения.

Предлагаемая методика многомерного статистического контроля показателей качества технологического процесса включает четыре этапа:

-предварительный анализ обучающей выборки на стадии отлаженного процесса с целью определения статистических характеристик процесса, выбора средств контроля и определения их параметров; при необходимости на этом этапе строятся регрессионные зависимости между показателями качества и анализируются свойства регрессионных остатков;

-мониторинг технологического процесса по оперативным данным (результатам наблюдений) с использованием выбранных статистических инструментов;

-диагностика процесса на наличие нарушений: определение вида нарушения и показателей качества, с которыми связано нарушение; информация о состоянии процесса поступает из блока мониторинга; информация об опасных неслучайных структурах, характерных для данного процесса поступает из блока предварительного анализа; в свою очередь из блока диагностики информация об отсутствии нарушений поступает в блок предварительного анализа для периодической корректировки статистических характеристик;

-блок поддержки принятия решения: требуется остановка процесса или возможно продолжение работы; информация о наличии или отсутствии нарушений поступает из блока диагностики; из блока предварительного анализа вводятся данные о воспроизводимости процесса и степени опасности неслучайных структур различного вида; для поддержки принятия решения используется аппарат нечеткой логики.

Программный комплекс многомерного статистического анализа и контроля предназначен для контроля до десяти показателей качества технологического процесса, в общем случае коррелированных между собой. Результат работы программы - сообщение о наличии (или отсутствии) нарушений процесса на базе компьютерного статистического анализа данных по результатам мониторинга процесса и рекомендации по управляющему воздействию на технологический процесс [3].

Результаты измерений вводятся в виде текстового файла данных, интерактивно или в режиме реального времени непосредственно по мере проведения измерений. Принятие решения о статистической управляемости процесса производится на основе компьютерного анализа данных по всем рассмотренным выше типам контрольных карт с учетом наличия на них неслучайных структур и воспроизводимости процесса.

В качестве примеров рассмотрено одновременное шлифование двух поверхностей ступенчатого вала и контроль процесса очистки смазочно-охлаждающей жидкости. В первом случае контролировались диаметры первой и второй ступеней и конусность на первой ступени (три показателя), во втором - девять показателей качества очистки: содержание железа, посторонних масел, зольность, солесодержание, и др.; при этом обеспечивался как контроль всей совокупности показателей, так и подмножества из первых трех показателей по регрессионным остаткам.

1.3 Статистические методы выявления корреляционной связи

Корреляционная связь характеризуется согласованностью в вариации значений признаков. Однако согласованность эта не всегда свидетельствует о наличии причинно-следственной связи между рассматриваемыми признаками. Так например, согласованность в вариации значений признаков может быть следствием какой-либо одной, общей для них причины, или отражать случайное совпадение в изменениях признаков, не находящихся между собой в какой-либо связи. Неправильно возлагать полностью на статистику задачу установления наличия связи. Статистика только обнаруживает и характеризует фактическое проявление связи, указания на возможность которой дает теория изучаемого явления [4].

Именно теоретический анализ указывает на вытекающую из существа изучаемого явления возможность связи между признаками, процессами, сопровождающими это явление. Однако теория не может дать ответ на вопрос, проявляется ли в действительности и как проявляется теоретически возможная связь в данных конкретных условиях.

При статистическом изучении корреляционной связи между признаками исходным материалом являются данные об индивидуальных значениях этих признаков в изучаемой статистической совокупности.

Статистическая наука в настоящее время располагает большим набором приемов (методов) выявления корреляционной связи. Одни приемы можно отнести к элементарным (простейшим), другие предусматривают использование специального сложного математического аппарата.

К так называемым элементарным приемам (методам) выявления наличия корреляционной связи относятся: параллельное сопоставление рядов значений факторного и результативного признаков, графическое изображение фактических данных с помощью поля корреляции, построение групповой и корреляционной таблиц, факторные (аналитические) группировки и исчисление групповых средних.

К сложным методам изучения взаимосвязей относятся балансовые таблицы, дисперсионный анализ, методы теории корреляции и регрессии, методы многомерного анализа, методы распознавания образов, метод главных компонентов и др.

При отсутствии ярко выраженной причинной связи между факторным и результативным признаками наличие и характер связи можно установить при помощи метода параллельных рядов: в одной таблице приводятся упорядоченные значения факторного признака, который обычно обозначается символом х, и соответствующие им значения результативного признака, который обычно обозначается символом у.

Наличие и характер связи определяется по степени согласованности вариации данных рядов.

В тех случаях, когда возрастание величины факторного признака влечет за собой возрастание величины результативного признака, говорят о возможном наличии прямой корреляционной связи. Если же с увеличением факторного признака величина результативного признака имеет тенденцию к уменьшению, то можно предполагать обратную связь между этими признаками.

Параллельное сопоставление рядов индивидуальных значений в данном случае показывает на наличие прямой корреляционной связи по мере увеличения производственного стажа размер дневной заработной платы повышается.

Метод параллельных рядов обычно используется для установления характера связи при относительно небольшом объеме исходного материала. Однако при наличии большого числа значений признаков, когда одному и тому же значению признака-фактора, как правило, соответствует несколько различных значений результативного признака, восприятие параллельных рядов сильно затрудняется. В этих случаях целесообразно для установления наличия связи воспользоваться методом построения корреляционных таблиц.

Построение корреляционной таблицы начинают с группировки значений факторного и результативного признаков. В корреляционной таблице, как правило в подлежащем указывается факторный признак х, а в сказуемом – результативный признак у.

В корреляционной таблице указываются частоты: сколько раз данная величина одного признака повторяется в сочетании с соответствующей величиной другого признака. Итоговые графа и строка отражают распределение единиц совокупности по рассматриваемым признакам.

Если частоты в корреляционной таблице расположены на «главной» диагонали (из левого верхнего угла в правый нижний угол), но можно предположить наличие прямой корреляционной зависимости между признаками. Если же частоты расположены по «вспомогательной» диагонали (из левого нижнего угла в правый верхний угол), то предполагают наличие обратной связи между признаками [4].

Следует подчеркнуть, что при рассмотрении корреляционной таблицы важно установить расположение основной части частот. Возможны варианты, что все клетки корреляционной таблицы окажутся заполненными. Однако это обстоятельство еще не означает, что корреляционная связь между данными признаками отсутствует. Если основная масса частот расположена по той или иной диагонали, то корреляционная связь между признаками существует.

Корреляционная таблица позволяет сжато, компактно и достаточно наглядно изложить исходный материал. Поэтому даже расчеты по методам корреляции и регрессии можно вести по корреляционной таблице.

1.4 Статистический анализ точности и стабильности технологических процессов

Статистические методы управления качеством продукции обладают в сравнении со сплошным контролем продукции таким важным преимуществом, как возможность обнаружения отклонения от технологического процесса не тогда, когда вся партия деталей изготовлена, а в процессе (когда можно своевременно вмешаться в процесс и скорректировать его) [5].

Статистический анализ точности и стабильности технологического процесса - это установление статистическими методами значений показателей точности и стабильности технологического процесса и определение закономерностей его протекания во времени.

Статистическое регулирование технологического процесса - это корректирование значений параметров технологического процесса по результатам выборочного контроля контролируемых параметров, осуществляемое для технологического обеспечения требуемого уровня качества продукции.

Статистический приемочный контроль качества продукции - это контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям и принятия продукции.

Статистический метод оценки качества продукции - это метод, при котором значения качества показателей качества продукции определяют с использованием правил математической статистики.

Термин "статистический приемочный контроль" не следует обязательно связывать с контролем готовой продукции. Статистический приемочный контроль может применяться на операциях входного контроля, на операциях контроля закупок, при операционном контроле, при контроле готовой продукции и т.д., т.е. в тех случаях, когда надо решить - принять или отклонить партию продукции.

Область применения статистических методов в задачах управления качеством продукции чрезвычайно широка и охватывает весь жизненный цикл продукции (разработку, производство, эксплуатацию, потребление и т.д.).

Статистические методы анализа и оценки качества продукции, статистические методы регулирования технологических процессов и статистические методы приемочного контроля качества продукции являются составляющими управления качеством продукции.

1.5 7 простых инструментов контроля качества

В современном мире чрезвычайно важное значение приобретает проблема качества продукции. От ее успешного решения в значительной степени зависит благополучие любой фирмы, любого поставщика. Продукция более высокого качества существенно повышает шансы поставщика в конкурентной борьбе за рынки сбыта и, самое важное, лучше удовлетворяет потребности потребителей. Качество продукции - это важнейший показатель конкурентоспособности предприятия.

Качество продукции закладывается в процессе научных исследований, конструкторских и технологических разработок, обеспечивается хорошей организацией производства и, наконец, оно поддерживается в процессе эксплуатации или потребления. На всех этих этапах важно осуществлять своевременный контроль и получать достоверную оценку качества продукции [6].

Для уменьшения затрат и достижения уровня качества, удовлетворяющего потребителя нужны методы, направленные не на устранение дефектов (несоответствий) готовой продукции, а на предупреждение причин их появления в процессе производства.

Каковы же причины появления различных дефектов в изделиях и какие существуют возможности для уменьшения их числа?

Многие считают, что дефектные изделия неизбежны, поскольку продукция должна удовлетворять жестким требованиям стандартов качества, а факторы, ведущие к появлению дефектов, многочисленны. Однако, несмотря на различия в видах продукции и типах технологических процессов, причины появления дефектных изделий универсальны. Частично дефекты вызываются самими физико-химическими процессами создания изделий, а частично они связаны с вариабельностью (изменчивостью) материалов, процессов, приемов работы, методов контроля и т.д. Если бы не было вариабельности, то все изделия были бы идентичными, т.е. их качество было бы абсолютно одинаковым для всех них.

Что будет, например, если изготавливать изделия из материалов одинакового качества на одинаковых станках, с помощью одних и тех же методов и проверять эти изделия совершенно одинаковым образом? Вне зависимости от того, сколько изделий будет изготовлено, всё они должны быть идентичными, пока идентичны упомянутые четыре условия, т.е. либо все изделия будут соответствовать требованиям, либо не будут им соответствовать. Все изделия окажутся дефектными, если материалы, станки, методы изготовления или контроля будут отличаться от установленных требований. В этом случае неизбежно появление одинаковых дефектных изделий. Если же никаких отклонений в перечисленных четырех условиях производства не будет, то все изделия должны быть "идентичными" - бездефектными.

Но практически невозможно, чтобы все изделия оказались дефектными. Из всего объема выпуска только некоторые будут таковыми, в то время как остальные - бездефектными.

Рассмотрим, например, процесс гибки стальных листов. На первый взгляд кажется, что все листы имеют одинаковую толщину, но если точно измерить, их толщина будет различной, причем даже в разных частях одного и того же листа. Если исследовать кристаллическую структуру разных частей листа, то окажется, что в форме кристаллов, состоящих из атомов железа, углерода и других, есть незначительные вариации. Эти различия, естественно, влияют на показатели качества. Даже если используется один и тот же метод гибки, листы не будут изгибаться одинаковым образом, а в некоторых могут появиться и трещины.

Другой пример - механическая обработка металла. По мере роста числа обработанных деталей резец тупится. Консистенция смазочно-охлаждающей жидкости при изменении температуры тоже меняется. В итоге размеры изделий зависят от того, заточен ли резец и правильно ли он установлен. Хотя может показаться, что обе операции выполняются в одних и тех же условиях, на самом деле происходит множество изменений или вариаций, остающихся незамеченными, но именно они сказываются на качестве продукции.

Рассмотрим еще один пример - термообработку. Температура в печи постоянно меняется с изменением напряжения (если процесс идет в электропечи)или давления газа (если используется газовая печь). В самой печи области, расположенные у заслонки; вблизи пода, свода, у боковых стенок, в центральной части, находятся в разных условиях. Когда изделия помещаются в печь дня термообработки, количество тепла, которое они получают, варьируется в зависимости от их положения, что влияет на такой показатель качества, как твердость изделия.

Физические способности и мастерство рабочих также оказывают воздействие на изменение качества изделий. Есть высокие и низкие, худые и толстые, слабые и сильные люди, левши и люди, у которых лучше развита правая рука. Рабочие могут думать, что они работают одинаково, но есть индивидуальные отличия. Даже один и тот же человек работает по-разному в зависимости от своего самочувствия в каждый конкретный день, состояния и степени усталости. Иногда он допускает ошибки из-за невнимательности.

Ошибки могут допускаться контролерами при измерении параметров изделий. Вариации замеров могут стать следствием использования неисправного измерительного инструмента или несовершенства метода измерения. Так в случае органолептического (визуального контроля) изменения в критериях, которыми руководствуется контролер, могут привести к ошибочной оценке качества продукции и сказаться на объективности принятия решения относительно годности продукции.

Рассматривая проблему подобным образом, можно видеть, что в процессе изготовления изделия существует множество факторов, оказывающих влияние на его показатели качества. Оценивая производственный процесс с точки зрения изменения качества, можно рассматривать его как некую совокупность причин изменчивости. Эти причины и объясняют изменения в показателях качества изделий, что приводит к разделению их на дефектные и бездефектные. Изделие считается бездефектным, если его показатели качества соответствуют определенному стандарту, в противном случае изделие классифицируется как дефектное. Более того, даже дефектные изделия отличаются друг от друга при сопоставлении со стандартом, т.е. нет "абсолютно одинаковых" изделий. Одной из причин выпуска дефектных изделий, как уже было сказано, служит изменчивость. Если попытаться ее уменьшить, их число, несомненно, сократится. Это - простой и здравый принцип, одинаково правильный вне зависимости от видов изделий или типов технологических процессов.

Существовавшие издавна методы контроля сводились, как правило, к анализу брака путем сплошной проверки изготовленных изделий. При массовом производстве такой контроль очень дорог. Расчеты показывают, что для обеспечения качества продукции посредством ее разбраковки контрольный аппарат предприятий должен в пять-шесть раз превышать количество производственных рабочих.

С другой стороны, сплошной контроль в массовом производстве не гарантирует отсутствия дефектных изделий в принятой продукции. Опыт показывает, что контролер быстро устает, в результате чего часть годной продукции принимает за дефектную и наоборот. Практика также показывает - там, где увлекаются сплошным контролем, резко возрастают убытки от брака.

Указанные причины поставили производство перед необходимостью перехода к выборочному контролю. Распространению выборочного контроля способствовали исследования специалистов в области теории вероятностей и математической статистики, которые показали, что в большинстве случаев для надежной оценки качества нет необходимости в проверке всей выпускаемой продукции. Эти исследования (в первую очередь американских статистиков Доджа, Ромига и Шухарта) позволили подойти к организации технического контроля на новой научной и методической основе. Однако следует иметь в виду, что переход к выборочному контролю эффективен только тогда, когда технологические процессы, будучи в налаженном состоянии, обладают такой точностью и стабильностью, при которых автоматически гарантируется изготовление продукции с минимальным числом дефектов [6].

Почему же выборочный контроль должен быть статистическим? Рассмотрим два характерных примера.

Сегодня текущий контроль состояния технологического процесса осуществляется следующим образом. Из текущей продукции в случайные моменты времени отбирается на контроль одна единица продукции, по которой судят о состоянии технологического процесса: если она оказывается годной, процесс считается налаженным, в противном случае принимается решение о необходимости приостановки изготовления продукции и о корректировке процесса.

Какова эффективность подобных действий? Сформулированная процедура контроля состояния технологического процесса исходит из традиционней логики: процесс налажен - брака нет, процесс разлажен - вся изготовленная продукция будет дефектной.

В производстве действуют иные закономерности, которые называют стохастическими или случайными. При разладке процесса доля производимого брака лишь несколько увеличивается: до 1, 2, 10 % и крайне редко до 100 % -это зависит от конкретной технологии и конкретной причины разладки. Представим, что в результате разладки технологического процесса доля производимого брака возросла до 5 % . Это означает, что в среднем каждая двадцатая изготовляемая единица продукции окажется дефектной. Какова же вероятность извлечь именно эту, одну среди двадцати, дефектную единицу и принять правильное решение? Ответ может быть таким, что вероятность обнаружения нарушения процесса равна вероятности изготовления дефектной единицы продукции при разлаженном процессе, в нашем случае - 5 %,

Современная практика организации текущего контроля состояния технологического процесса принципиально не может решать проблему предупреждения брака. Не спасает и то, когда на проверку отбирают, не одну, а две или три единицы. При статистическом контроле качества те же самые результаты, обработанные методами математической статистики, позволяют с высокой степенью достоверности оценить истинное состояние технологического процесса. Статистические методы позволяют обоснованно обнаруживать разладку процесса даже тогда, когда две-три единицы продукции, отобранные для контроля, окажутся годными, так как обладают высокой чувствительностью к изменениям в состоянии технологических процессов.

Годами упорного труда специалисты выделяли из мирового опыта по крупицам такие приемы и подходы, которые можно понять и эффективно использовать без специальной подготовки, причем делалось это так, чтобы обеспечить реальные достижения при решении подавляющего большинства проблем, возникающих в реальном производстве.

В итоге была выработана система практических методов, рассчитанных на массовое применение. Это так называемые семь простых методов:

1) диаграмма Парето;

2) схема Исикавы;

3) расслаивание (стратификация);

4) контрольные листки;

5) гистограммы;

6) графики (на плоскости)

7) контрольные карты (Шухарта).

Иногда эти методы перечисляют в ином порядке, что не принципиально, поскольку предполагается их рассмотрение и как отдельных инструментов, и как системы методов, в которой в каждом конкретном случае предполагается специально определить состав и структуру рабочего набора инструментов.

Статистические методы управления качеством - это философия, политика, система, методология, а также технические средства управления качеством на основе результатов измерений, анализа, испытаний, контроля, данных эксплуатации, экспертных оценок и любой другой информации, позволяющей принимать достоверные, обоснованные, доказательные решения.

Применение статистических методов - весьма действенный путь разработки новой технологии и контроля качества производственных процессов. Многие ведущие фирмы стремятся к их активному использованию, и некоторые из них тратят более ста часов ежегодно на обучение этим методам, осуществляемое в рамках самой фирмы. Хотя знание статистических методов - часть нормального образования инженера, само знание еще не означает умения применить его. Способность рассматривать события с точки зрения статистики важнее, чем знание самих методов. Кроме того, надо уметь честно признавать недостатки и возникшие изменения и собирать объективную информацию.

1.6 Диаграмма Парето: новые возможности

Долгое время считалось, что корни успехов японских предприятий на международных рынках - в социально-культурных и религиозных особенностях страны. Это мнение было обоснованно опровергнуто, в частности, результатами исследования, организованного в 1984-1989 гг. западными автомобильными компаниями с участием специалистов различных направлений.

В книге "Машина, которая изменила мир" авторы делают вывод, что успехи японцев имеют чисто экономические корни. Одним из четырех ключевых моментов они назвали эффективную систему обмена информацией.

Японские предприниматели одними из первых поняли, насколько важно в условиях ужесточения конкуренции правильно организовать и использовать информационные потоки. В МС ИСО серии 9000:2000 информация также считается важнейшим ресурсом предприятия и ей отводится второе по значимости место после человеческих ресурсов. В ГОСТ Р ИСО 9004-2001, хотя информация и ставится лишь на четвертое место, однако она рассматривается как фундаментальный источник развития базы знаний организации, необходимой при принятии решений и способной стимулировать нововведения [7].

Приоритетное значение эффективного обмена внешней информацией проявляется, например, при организации бенчмаркинга. В том случае, когда фирма индивидуально проводит бенчмаркинговые исследования, самостоятельно добывая необходимые сведения о своих конкурентах, есть риск получить искаженную информацию, что соответственно может привести к неадекватным решениям. Иначе обстоит дело при проведении бенчмаркинга в его классическом варианте, когда несколько предприятий объединяют свои усилия для определения конкретных направлений дальнейшего развития каждого из них. Доступность и достоверность информации позволяют успешно определить пути дальнейшего совершенствования каждого из участников.

При всей важности умения управлять внешними информационными потоками предприятие не сможет эффективно развиваться, если в нем не отработана надежная и постоянно совершенствующаяся система обмена внутренней информацией.

Именно потому, что на многих отечественных предприятиях такая система отсутствует и преобладает установка на сокрытие информации, становится затруднительным осуществление внутрифирменного бенчмаркинга. Между тем он мог бы стать реальным инструментом управления качеством процессов в дочерних предприятиях или их подразделениях.

Как показывает практика, сопоставительный анализ деятельности подразделений чаще всего ограничивается ранжированием и призывами следовать примеру "передовиков". В таком случае информация о причинах разновесности сопоставляемых показателей остается неизученной, неиспользованной в полной мере, а значит, сама информация оказывается бесполезной или даже вредной, поскольку стимулирует желание "лакировать" факты, подменяя их удобными для отчета данными.

Подобные ранговые "построения" лишь затрудняют реализацию большинства принципов системы менеджмента качества - "принятие решений, основанных на фактах", "непрерывное улучшение", "вовлечение работников" и др.

Умению работать с достоверной информацией должны быть обучены все без исключения работники организации, и обучение это начинается, как правило, с овладения семью простейшими инструментами качества , известными высокой степенью универсальности. Именно контрольные листки, гистограммы, контрольные карты, диаграммы Парето и Исикавы, методы расслоения и рассеивания делают информацию о состоянии процессов на предприятии легко доступной для всех его участников.

В периодической печати довольно часто обсуждаются эти эффективные способы вовлечения работников в процесс управления качеством, отражая все новые грани их применения. В данной статье мы остановим внимание читателей на диаграмме Парето, главное назначение которой - иллюстрировать доминирующие альтернативы в их общем числе (наиболее часто встречающиеся виды дефектов; наиболее весомые причины отклонений; отклонения, имеющие наибольшую весомость по издержкам, и т. п.).

В классическом виде эта диаграмма строится по принципу "от большего к меньшему". Определяя точку "перелома" кумулятивной кривой, устанавливаем ту группу отклонений (в данном примере это вторая группа), которая требует первоочередного внимания. Согласно принципу Парето, эта группа (или группы) составляет около 20% от общего числа наблюдений.

Далее устанавливают истинные причины наиболее "болезненных" отклонений, пользуясь причинно-следственной диаграммой или технологией "пять почему", разрабатывают и внедряют корректирующие меры, после чего проводят очередные замеры. Совершенно очевидно, что если диагностика и "лечение" были верными, то теперь в критические 20% попадут уже другие события (например, первая группа дефектов). Новую диаграмму Парето требуется строить на новом информационном поле. Замкнутый цикл повторяется, осуществляется непрерывный процесс улучшения.

Инструмент прост в использовании, эффективен для обеспечения наглядности состояния процесса, но: не отражает динамику его совершенствования: затруднена сопоставимость различных временных периодов, так как для этого необходимо вывешивать рядом две, три и более диаграмм, которые часто воспринимаются как отдельные, самостоятельно существующие ситуации. Обычно же вывешивается очередная диаграмма, и прежнее состояние забывается.

Данное обстоятельство побудило отказаться в целом ряде случаев от принятого порядка построения диаграммы Парето и осуществлять его в порядке обозначенной (например, в дефектной ведомости или контрольном листке) нумерации объектов наблюдения. Это позволяет на одном и том же информационном пространстве последовательно отражать результаты разновременных наблюдений, что обеспечивает сопоставимость и наглядность динамики результатов предпринимаемых усилий по улучшению качества. Такую технологию построения диаграммы Парето назвали способом наложения .

В тех случаях, когда объекты исследования имеют вариабельность (виды дефектов, их причины, величины потерь от браков и т. п.), при использовании способа наложения на оси абсцисс следует оставить некоторое свободное пространство на тот случай, если при повторном замере будут выявлены новый тип дефектности или альтернативная причина отклонений, не имевшие места в предыдущих наблюдениях. Этого не потребуется в случаях четкой номенклатуры объектов, как это имело место в рассматриваемом примере.

В случае полного исчезновения одной из альтернатив кумулятивная кривая на данном участке пойдет не привычно вверх, а горизонтально.

Разумеется, способ наложения "испортил" облик знаменитой диаграммы, но по сути искажения нет. Так же узнаваема первоочередная проблема, так же продемонстрированы накопительные частоты, но помимо этого получена новая возможность - последовательно сопоставлять результаты нашей деятельности.

Полагается, что такой способ удобен при сравнительно небольшой вариабельности объектов исследования.

Шестилетний опыт применения описанного способа построения диаграммы Парето подтверждает его удобство и целесообразность. Главное его преимущество заключается в обеспечении наглядной, доступной для понимания и анализа статистической информации не только о состоянии процессов, но и об их динамике. Применение способа наложения не только побуждает к поиску очередной проблемы номер один, но и вселяет в работников уверенность в результативности их усилий, стимулирует командную работу, способствует вовлечению людей в непрерывный процесс совершенствования качества.

2 Материал и методика

Объектом данной курсовой работы является сельдь соленая.

В ходе работы были рассмотрены возможные дефекты, возникающие при производстве данного продукта, и по каждому были использованы статистические методы анализа для оценки уровня качества (контрольные карты, гистограмма, корреляционно-регрессионный анализ и диаграмма Иссикава).

Практическая часть курсовой работы состоит из следующих этапов:

- Ранжирование дефектов, возникающих при производстве сельди соленой и составление диаграммы Парето.

По методу рангов эксперты осуществляют ранжирование (упорядочение) исследуемых объектов организационной системы в зависимости от их относительной значимости (предпочтительности). При этом наиболее предпочтительному объекту присваивается 1-ый ранг, а наименее-последний, равный по абсолютной величине числу упорядочиваемых объектов. Более точным такое упорядочение становится при меньшем количестве объектов исследования, и , наоборот.

Результирующие ранги объектов ранжирования по данным опросов определяются как сумма рангов для каждого объекта. При этом в итоге 1-ый ранг (результирующий) присваивается тому объекту, который получил наименьшую сумму рангов, а последний- у кого наибольшая сумма рангов, т.е. наименее значимому объекту.

Коэффициент весомости определяют по формуле:

, где (1)

Mi- коэффициент весомости i-го показателя;

ai- бальная оценка (по всем экспертам) i-го показателя.

Диаграмма Парето строится в виде столбчатого графика и показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Кроме того, на диаграмме обычно приводят кумулятивную кривую накопленного процента причин.

Диаграмма Парето позволяет анализировать проблемы из любой сферы деятельности предприятия, в том числе в сфере управления качеством. Причины изменений качества делятся на две группы: немногочисленные существенно важные и многочисленные несущественные. Устраняя причины первой группы, можно устранить почти все потери, вызванные снижением качества.

Перед построением диаграммы Парето разрабатывается Листок регистрации данных с перечнем видов собираемой информации. В нем предусматривается место для графической регистрации данных проверок. Также для построения диаграммы Парето разрабатывается бланк таблицы для проверок данных, с графами для итогов по каждому проверяемому признаку в отдельности, накопленные суммы числа дефектов, процентов к общему итогу и накопленных процентов.

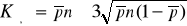

- Построение контрольных карт по количественному признаку

Контрольные карты используются для статистического контроля и регулирования технологического процесса. На контрольную карту наносят значения некоторой статистической характеристики (точки), рассчитываемые по данным выборок в порядке их получения, верхнюю и нижнюю контрольные границы Кв (или OEG) и Кн (или UEG), верхнюю и нижнюю границы технических допусков Тв и Тн (при их наличии), а также среднюю линию (CL). Иногда используют также предупредительные границы Кп.

-R карта используется вместо карты средних квадратичных отклонений, когда хотят упростить расчёты. При этом карта размахов менее точна.

При построении R-карты берут 20...30 выборок одинакового объёма из 2...10 элементов. Точки ан карте – размахи выборок. Размах выборки R – это разность между максимальным xmax и минимальным xmin значениями выборки. Средняя линия  - это среднее размахов выборок. Контрольные границы рассчитывают по формулам:

- это среднее размахов выборок. Контрольные границы рассчитывают по формулам:

OEG, UEG=±А2, где А2- табличный коэффициент (2)

OEGR=D4 UEGR=D3 , где D3, D4- табличные коэффициенты (3)

При уровне значимости 0,0027 коэффициенты D3 и D4 можно найти из табл. 1. При n<7 нижняя контрольная граница не используется.

Таблица 1.

|

n

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

D3

|

-

|

-

|

-

|

-

|

-

|

0,076

|

0,136

|

0,184

|

0,223

|

|

D4

|

3,267

|

2,575

|

2,282

|

2,115

|

2,004

|

1,924

|

1,864

|

1,816

|

1,777

|

Часто при статистическом регулировании технологических процессов используют двойные карты, отражающие как отклонение параметра от нормы, так и его рассеяние. Это могут быть, например,  -карты или другие.

-карты или другие.

-S карта используется для контроля рассеяния показателя. Точки на карте – средние квадратичные отклонения выборок одинакового объёма из 3...10 элементов.

OEG, UEG=±А3, где А3- табличный коэффициент (4)

Средняя линия - это среднее из СКО выборок. Контрольные границы:

OEGs=B4 UEGs=B3 , где В3, В4- табличные коэффициенты (5)

3 Построение контрольных карт по качественному признаку

По качественным признакам (или по альтернативному признаку) различают следующие контрольные карты:

карта доли дефектной продукции (p-карта)

карта числа дефектных единиц продукции (pn-карта)

карта числа дефектов (c-карта)

карта числа дефектов на единицу продукции (u-карта)

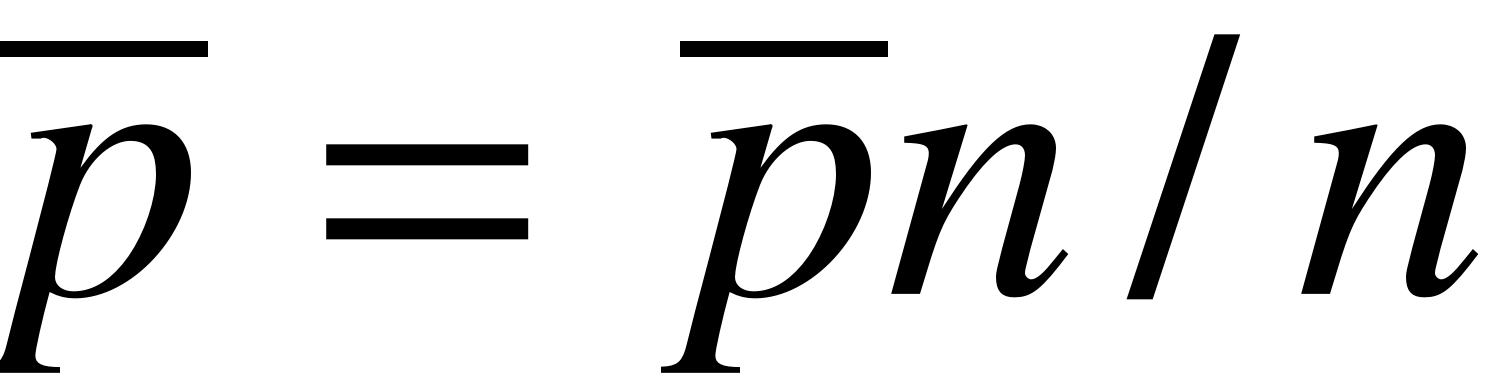

p-карта применяется для контроля и регулирования технологического процесса по доле дефектных изделий в выборке. Точки на контрольной карте ставят по значениям доли дефектной продукции в выборках:

, (6)

, (6)

где ni – объём i-й выборки, x – количество бракованных изделий в выборке. Выборка берётся за смену, сутки или более.

Среднюю линию рассчитывают по уравнению

=, (7)

где n– число выборок, np- количество дефектов.

Контрольные границы находят по уравнению  (8)

(8)

Объём выборки подбирают так, чтобы в ней было в основном от 1 до 5 дефектных изделий. Если объём выборки неодинаков при каждом отборе, то контрольные границы вычисляют при каждом отборе (для каждой точки), т.е. границы в этом случае непостоянны.

np-карта используется для контроля и регулирования технологического процесса по числу дефектных изделий в выборке. Используют выборки постоянного объёма. Объём выборки подбирают так, чтобы в ней было в основном от 1 до 5 дефектных изделий. Точки наносят на карту по количеству дефектных изделий в выборке pin. Среднюю линию рассчитывают как значение

(9)

(9)

Контрольные границы находят по уравнению  , (10)

, (10)

где  . Если Кн<0, его не рассматривают.

. Если Кн<0, его не рассматривают.

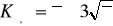

c-карта В этих картах регистрируется число дефектов c, выявленных в установленной единице контролируемой продукции, например, в рулоне ткани или бумаги, на определённой площади пластика, стекла и т.п. Предусматривают такую единицу контролируемой продукции, чтобы она содержала в основном 1...5 дефектов.

Среднее количество брака находят по уравнению

= , (11)

где с- число дефектов в каждой выборке;

m- одна выборка

Контрольные границы  (12)

(12)

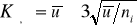

u-карта Используется вместо с-карты, когда параметр единицы продукции (например, площадь, длина) не является постоянной величиной, т.е объём выборки непостоянен. Точки на u-карте – это значения ui=ci/ni, где ci – число дефектов в i-й выборке. Средняя линия

=, (13) где

- среднее количество дефектов в одном изделии;

С- число дефектов в одной выборке;

n- объем выборки

Контрольные границы:  (14). Поскольку объём выборки непостоянен, границы тоже непостоянны, и их вычисляют для каждой точки.

(14). Поскольку объём выборки непостоянен, границы тоже непостоянны, и их вычисляют для каждой точки.

4 Построение гистограммы рассеивания

Гистограмма – это серия столбиков одинаковой ширины, но разной высоты, показывающая рассеяние и распределение данных. Ширина столбика – это интервал в диапазоне наблюдений, высота – количество данных, приходящихся на тот или иной интервал, т.е. частость. По существу, гистограмма отображает распределение исследуемого показателя. Гистограмма позволяет оценить характер рассеивания показателя и разобраться в том, на чём следует сосредоточить усилия по улучшению.

Расчет данных для построения гистограммы.

Этапы:

- Вычисление выборочного размаха R =max-min (15);

- Определение размеров классов;

- Подготовка бланка границы частот;

- Определение границ класса. Сначала требуется определить нижнюю границу первого класса и прибавить к ней ширину этого класса, чтобы получить границу между первым и вторым классами. После этого необходимо удостовериться, что первый класс включает наименьшее значение, и что его граничное значение приходится на середину принятой единицы. Далее, продолжая прибавлять найденный интервал к предыдущему значению для получения второй границы, затем третьей и т.д., можно удостовериться, что последний класс включает максимальное значение;

- Вычисление середины класса.

Средняя точка первого класса равна сумме верхней и нижней границ первого класса, деленной пополам; Средняя точка второго класса равна сумме верхней и нижней границ второго класса, деленной пополам и т.д.;

6. Для получения частот надо посчитать, какое количество значений из таблицы исходных данных попадает внутрь каждого из интервалов и записать частоты, приходящиеся на каждый интервал, используя наклонные черточки.

5 Корреляционно- регрессионный анализ

Это метод суждения о существовании связи между случайными величинами с помощью диаграмм рассеивания и вычисления k корреляции.

Алгоритм построения диаграмм рассеивания:

- Собрать парные данные x и y, между которыми требуется найти наличие связи. Желательно, чтобы было от 30-80 пар данных.

- Выбрать масштаб шкал для вертикальных и горизонтальных осей, так, чтобы обе длины получились примерно одинаковыми.

- Строим оси координат с данными.

Для построения диаграммы рассеивания для установления силы связи между двумя случайными величинами в количественных терминах вычисляют коэффициент корреляции (r).

(16)

- Проводим регрессионный анализ

Y=a+bx, (17)

где а- const; х- случайная величина; В-коэффициент регрессии.

В=; (18)

A=-b (19)

Коэффициент корреляции используют только при линейной связи между величинами. Значение r находится в пределах от –1 до +1. Если r близко к 1, имеется сильная положительная корреляция (сильная связь между рядами данных). Если r близко к –1, имеется сильная отрицательная корреляция. При r, близком к 0, корреляция слабая (отсутствует). Если r близко к 0,6 (или –0,6), корреляционная зависимость считается существующей.

Диаграмма рассеяния (разброса) показывает взаимосвязь между двумя видами связанных данных и подтверждает их зависимость. Такими двумя видами данных могут быть характеристика качества и влияющий на неё фактор, две различных характеристики качества, два фактора, влияющих на одну характеристику качества, и т.д.

6 Причинно-следственная диаграмма (Диаграмма Исикава)

Служит для графического изображения взаимосвязи показателя качества продукции со всеми возможными причинами.

Причинно-следственная диаграмма или диаграмма Исикавы является графическим изображением, которое в сжатой форме и логической последовательности распределяет причины.

При вычерчивании схемы Исикавы следует выбрать один показатель качества или одно из следствий, которые необходимо проконтролировать, и поместить его справа в конце горизонтальной линии. Основные группы причин распределяются тогда как рыбий скелет, отдельные причины стрелками указывают на основную причину (подводят большие первичные стрелки, обозначающие главные факторы, влияющие на объект анализа).

Далее к каждой первичной стрелке необходимо подвести стрелки второго порядка, к которым, в свою очередь подводят стрелки третьего порядка и т. д. до тех пор, пока на диаграмму не будут нанесены все стрелки, обозначающие факторы, оказывающие заметное влияние на объект анализа в конкретной ситуации. Каждая из стрелок, нанесенная на схему, должна представлять собой в зависимости от ее положения либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая как следствие. В каждую границу факторов включаются конкретные причины, которые можно проконтролировать и принять мероприятия по их устранению.

При построении диаграммы причин и результатов причины лучше объединять, рассматривая их в последовательности: от «мелких костей» к «средним» и от «средних» к «большим». С помощью схемы Исикавы можно не только определить состав и взаимозависимость факторов, влияющих на объект анализа, но и выявить относительную значимость этих факторов. После завершения построения диаграммы следующий шаг – распределение факторов по степени их важности. Не обязательно все факторы, включенные в диаграмму, будут оказывать сильное влияние на показатель качества.

На диаграмму необходимо нанести всю информацию: ее название, наименование изделия, процесса или группы процессов, имена участников процесса и т.д.

Схема Исикавы должна служить основой для составления плана взаимоувязанных мероприятий, обеспечивающих комплексное решение поставленной при анализе задачи.

3 ПРАКТИЧЕСКАЯ ЧАСТЬ

3.1 Диаграмма Парето

По методу рангов эксперты осуществили ранжирование (упорядочение) исследуемых объектов организационной системы в зависимости от их относительной значимости (см. Приложение А).

В процессе ранжирования показателей было выявлено, что наиболее опасными дефектами являются дефекты приведенные в Приложении Б по которым был составлен контрольный листок видов дефектов. Для построения диаграммы Парето был разработан бланк таблицы для проверок данных, в котором предусмотрены графы для итогов по каждому проверяемому признаку в отдельности, накопленные суммы числа дефектов, процентов к общему итогу (Приложение В).

Диаграмма Парето приведена в Приложении В.

Вывод: из диаграммы Парето видно, что в процессе производства сельди соленой основная причина брака- рапа (21%). Предприятию необходимо выявить причины увеличения данного дефекта, а затем обратить внимание на остальные причины дефектов, которые являются многочисленными несущественно важными.

- Контрольные карты по количественному признаку

3.2.1 -R карта (солевой ожег)

Данные по контрольной карте -R приведены в Приложении Г. Исходя из этих данных были проведены расчеты по формулам (2) и (3) и получены следующие данные:

OEGx=14.38; UEGx=10.22 OEGR=7.61; UEGR=0

Вывод: Несмотря на то, что точки средних величин локализуются у средней линии в пределах ±2 имеем внутригрупповой разброс и даже приближение по 4 выборке к верхней границе, а по 9 выборке к нижней контрольной границе. Это означает что процесс нестабилен и нуждается в срочных корректирующих мероприятиях.

3.2.2 -S карта (повышенное содержание триметиламина)

Данные по контрольной карте -S приведены в Приложении Д. Исходя из этих данных были проведены расчеты по формулам (4) и (5) и получены следующие данные:

OEGx=6,62; UEGx= 1,78 OEGs=3,54; UEGs=0

Вывод: в данном случае практически все точки средних величин локализуются у средней линии, однако замечено достаточно сильное приближение к нижней границе 1-ой выборки. Это означает, что возможно где то произошла разладка и нужно задуматься о корректирующих мероприятиях.

- Контрольные карты по качественному признаку

- Р- карта (ржавчина)

Данные по р-карте приведены в Приложении Е. Исходя из этих данных были проведены расчеты по формулам (7) и (8) и получены следующие данные:

= 200; =1,3% OEG=3,83; UEG=0

Вывод: по данной карте видно, что процесс нестабилен, так как обнаружено значительное приближение по 2-ой выборке к верхней контрольной границе, а по 4-ой совпадение с нижней контрольной границей. Следовательно предприятие нуждается в срочных корректирующих мероприятиях.

3.3.2 np-карта (рапа)

Данные по np-карте приведены в Приложении Ж. Исходя из этих данных были проведены расчеты по формулам (9) и (10) и получены следующие данные:

OEGnр=11,62; UEGnр=0; n=5

Вывод: по данной контрольной карте можно сказать, что процесс нестабилен, так как произошел выход по 8-ой выборке за пределы контрольной границы и приближение 2-ой и 9-ой выборки к нижней границе. Предприятию срочно требуется провести корректирующие мероприятия.

3.3.3c-карта (наличие дефектов при посоле)

Данные по с-карте приведены в Приложении З. Исходя из этих данных были проведены расчеты по формулам (11) и (12) и получены следующие данные:

OEGc=19,93; UEGc=7,09; =10,3

Вывод: по контрольной карте видны 3 значительных выхода за контрольные границы (2,2 и 10 выборки). Это свидетельствует о разладке в процессе. Необходимы корректирующие мероприятия.

3.3.4u-карта (деформация упаковки)

Данные по u-карте приведены в Приложении И. Исходя из этих данных были проведены расчеты по формулам (13) и (14) и получены следующие данные:

OEGu=1.54; UEGu=0; =0,5

Вывод: по контрольной карте видно, что выходов за пределы границ регулирования не обнаружено, что свидетельствует о стабильности процесса.

- Гистограмма распределения (повышенная концентрация соли в тузлуке)

При производстве сельди соленой на предприятии были получены следующие данные см. табл. 1 (Приложение К).

По формуле (15) R=10; К=1,43

В таблице 2 Приложения К приведены интервалы, Кл, частоты.

Гистограмма распределения приведена в Приложении К.

Вывод: данная гистограмма относится к обычному типу. Смещения от центра распределения не обнаружено. Распределение близко к нормальному. Выходов за предельные границы не обнаружено. Процесс стабилен.

- Корреляционно-регрессионный анализ (зависимость концентрации соли в мышечной ткани от времени просаливания)

Данные для корреляционно-регрессионного анализа приведены в приложении Л.

По формуле (16) находим коэффициент корреляции r=0,98.

Далее находим по формуле (18) коэффициент регрессии b=3,14; а=2,14 –по формуле (19).

Подставляя в формулу (17) данные У находим Y (см. приложение Л).

Далее строим график зависимости концентрации соли от времени созревания и уравнение регрессии (Приложение М).

Вывод: связь между концентрацией соли в мышечной ткани и временем созревания сильная положительная и достоверна при =0,001 и равна r=0,98. связь прямая, заметная, то есть чем выше концентрация соли, тем больше затрачено времени на созревание.

- Диаграммы Исикава

3.6.1Диаграмма 1 (окись)

Диаграмма приведена в виде схемы в Приложении Н.

3.6.2Диаграмма 2 (омыление)

Диаграмма приведена в виде схемы в Приложении П.

ПРИЛОЖЕНИЕ А

Результаты экспертного опроса по методу рангов

|

№

|

Наименование дефекта

|

Балл, поставл. Экспертом

1 2 3 4 5

|

рез-ий балл

|

Рез-ий ранг

|

Коэффициент весомости

|

|

1

|

Сдвиг рН

|

9

|

9

|

7

|

7

|

8

|

40

|

11

|

0,0047

|

|

2

|

Повышенное содержание триметиламина

|

17

|

18

|

16

|

18

|

17

|

86

|

2

|

0,101

|

|

3

|

Сырость

|

8

|

8

|

9

|

8

|

9

|

42

|

10

|

0,049

|

|

4

|

Дефект упаковки

|

15

|

16

|

17

|

17

|

16

|

81

|

3

|

0,045

|

|

5

|

Рвань

|

7

|

6

|

8

|

9

|

7

|

37

|

12

|

0,043

|

|

6

|

Рапа

|

10

|

11

|

10

|

11

|

10

|

52

|

9

|

0,061

|

|

7

|

Налет белых пятен

|

6

|

5

|

6

|

4

|

6

|

27

|

13

|

0,032

|

|

8

|

Окись

|

16

|

15

|

11

|

10

|

12

|

64

|

7

|

0,075

|

|

9

|

Скисание тузлука

|

5

|

1

|

5

|

6

|

5

|

22

|

14

|

0,026

|

|

10

|

Загар

|

4

|

4

|

4

|

5

|

4

|

21

|

15

|

0,025

|

|

11

|

Затяжка

|

1

|

7

|

1

|

1

|

3

|

13

|

16

|

0,015

|

|

12

|

Омыление

|

11

|

10

|

12

|

12

|

11

|

56

|

8

|

0,065

|

|

13

|

Окисление жира

|

2

|

3

|

2

|

2

|

2

|

11

|

18

|

0,013

|

|

14

|

Пролежни

|

3

|

2

|

3

|

3

|

1

|

12

|

17

|

0,014

|

|

15

|

Солевой ожег

|

14

|

14

|

15

|

15

|

15

|

73

|

4

|

0,085

|

|

16

|

Повышенная концентрация соли в мышечной ткани

|

13

|

12

|

14

|

13

|

13

|

65

|

6

|

0,076

|

|

17

|

Повышенная концентрация соли в тузлуке

|

12

|

13

|

13

|

14

|

14

|

66

|

5

|

0,077

|

|

18

|

Ржавчина

|

18

|

17

|

18

|

16

|

18

|

87

|

1

|

0,102

|

ПРИЛОЖЕНИЕ Б

Контрольный листок видов дефектов сельди соленой

|

Наименование продукта: сельдь соленая

Наименование тех. процесса: посол

Общее число контролируемых продуктов: 1500 штук

Объект: наличие дефектов

Период отбора: 10 дней

Единица измерения: штуки

Измерительный прибор: визуально; лабораторный и химический анализ

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации: 1.03.09

Тип дефекта

Результат контроля

Итого

Солевой ожег

///////////////////

19

Повышенное содержание триметиламина

//////////////

14

Ржавчина

////////////////

13

Дефект упаковки

/////////////////////////////

29

Повышенная концентрация соли в мышечной ткани

/////////////////////

21

Повышенная концентрация соли в тузлуке

/////////////////

18

Рапа

//////////////////////////////////////////

42

Омыление

///////////////

15

Окись

////////////

12

Прочие

/////////////////

17

Итого

200

|

ПРИЛОЖЕНИЕ В

Данные для построения диаграммы Парето. Диаграмма Парето

|

№

|

Тип дефектов

|

Число деф-х изделий

|

Накопл. числа дефектов

|

% числа д-ов по кажд. признаку

|

Накопленный процент

|

|

1

|

Рапа

|

42

|

42

|

21,0

|

21,0

|

|

2

|

Деформация упаковки

|

29

|

71

|

14,5

|

35,5

|

|

3

|

Повышенная концентрация соли в мышечной ткани

|

21

|

92

|

10,5

|

46,0

|

|

4

|

Солевой ожег

|

19

|

111

|

9,5

|

55,5

|

|

5

|

Повышенная концентрация соли в тузлуке

|

18

|

129

|

9,0

|

64,5

|

|

6

|

Омыление

|

15

|

144

|

7,5

|

72,0

|

|

7

|

Повышенное содержание триметиламина

|

14

|

158

|

7,0

|

79,0

|

|

8

|

Ржавчина

|

13

|

171

|

6,5

|

85,5

|

|

9

|

Окись

|

12

|

183

|

6,0

|

91,5

|

|

10

|

Прочие

|

17

|

200

|

8,5

|

100

|

|

11

|

Итого

|

200

|

-

|

100

|

-

|

ПРИЛОЖЕНИЕ Г

Контрольная карта № 1

-R (солевой ожег)

Информационные данные

Тип и номер контрольной карты: -R;

Наименование продукции: сельди соленые;

Наименование технического процесса: посол;

Объект измерения: концентрация соли;

Предельные значения: 7-12;

Объем выборки: 5 штук;

Период отбора: 10 дней;

Единица измерения: процент;

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации:1.03.09

|

№ образца

|

Х1

|

Х2

|

Х3

|

Х4

|

Х5

|

Х

|

Хср

|

R

|

|

1

|

12

|

13

|

10

|

14

|

10

|

59

|

11,8

|

4

|

|

2

|

12

|

11

|

9

|

15

|

15

|

62

|

12,4

|

6

|

|

3

|

14

|

10

|

12

|

11

|

12

|

59

|

11,8

|

4

|

|

4

|

15

|

15

|

13

|

12

|

12

|

67

|

13,4

|

3

|

|

5

|

13

|

13

|

14

|

13

|

13

|

66

|

13,2

|

1

|

|

6

|

11

|

12

|

11

|

14

|

14

|

62

|

12,4

|

3

|

|

7

|

12

|

14

|

12

|

10

|

12

|

60

|

12,0

|

4

|

|

8

|

13

|

10

|

15

|

10

|

16

|

64

|

12,8

|

6

|

|

9

|

10

|

10

|

12

|

11

|

13

|

56

|

11,2

|

3

|

|

10

|

11

|

12

|

13

|

12

|

12

|

60

|

12,0

|

2

|

|

|

123

|

120

|

121

|

122

|

129

|

615

|

123

|

36

|

ПРИЛОЖЕНИЕ Д

Контрольная карта № 2

-S (повышенное содержание триметиламина )

Информационные данные

Тип и номер контрольной карты: -S;

Наименование продукции: сельди соленые;

Наименование технического процесса: посол;

Объект измерения: содержание триметиламина;

Предельные значения: 2-7;

Объем выборки: 5 штук;

Период отбора: 10 дней;

Единица измерения: мг/%;

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации:1.03.09

|

№ образца

|

Х1

|

Х2

|

Х3

|

Х4

|

Х5

|

Х

|

Хср

|

S

|

S

|

|

1

|

2

|

2

|

3

|

2

|

2

|

11

|

2,2

|

0,2

|

0,447

|

|

2

|

2

|

4

|

5

|

8

|

2

|

21

|

4,2

|

6,2

|

2,490

|

|

3

|

3

|

3

|

5

|

9

|

3

|

23

|

4,6

|

6,92

|

2,631

|

|

4

|

2

|

5

|

5

|

7

|

4

|

23

|

4,6

|

3,54

|

1,881

|

|

5

|

5

|

4

|

5

|

5

|

4

|

23

|

4,6

|

0,66

|

0,812

|

|

6

|

4

|

8

|

4

|

5

|

4

|

25

|

5,0

|

3,0

|

1,732

|

|

7

|

2

|

9

|

4

|

4

|

5

|

24

|

4,8

|

6,7

|

2,588

|

|

8

|

2

|

5

|

4

|

4

|

5

|

20

|

4,0

|

1,5

|

1,225

|

|

9

|

3

|

2

|

6

|

4

|

5

|

20

|

4,0

|

2,5

|

1,581

|

|

10

|

2

|

3

|

6

|

4

|

5

|

20

|

4,0

|

2,5

|

1,581

|

|

|

|

|

|

|

|

210

|

42,0

|

33,72

|

16,968

|

ПРИЛОЖЕНИЕ Е

Контрольная карта № 3

Р- карта (ржавчина)

Информационные данные

Тип и номер контрольной карты: р-карта;

Наименование продукции: сельди соленые;

Наименование технического процесса: посол;

Объект измерения: ржавчина;

Предельные значения: не более 10;

Объем выборки: 200;

Период отбора: 9 дней;

Единица измерения: штуки;

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации:1.03.09

|

дата

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

n

|

200

|

200

|

200

|

200

|

200

|

200

|

200

|

200

|

200

|

|

np

|

2

|

7

|

1

|

0

|

3

|

1

|

2

|

4

|

4

|

|

%p

|

1

|

3,5

|

0,5

|

0

|

1,5

|

0,5

|

1

|

2

|

2

|

ПРИЛОЖЕНИЕ Ж

Контрольная карта № 4

np- карта (рапа)

Информационные данные

Тип и номер контрольной карты: nр-карта;

Наименование продукции: сельди соленые;

Наименование технического процесса: посол;

Объект измерения: рапа;

Предельные значения: не более 10;

Объем выборки: 200;

Период отбора: 9 дней;

Единица измерения: штуки;

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации:1.03.09

|

дата

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

np

|

5

|

1

|

9

|

3

|

4

|

4

|

6

|

12

|

1

|

ПРИЛОЖЕНИЕ З

Контрольная карта № 5

с- карта

Информационные данные

Тип и номер контрольной карты: c-карта;

Наименование продукции: сельди соленые;

Наименование технического процесса: посол;

Объект измерения: наличие дефектов;

Предельные значения: не более 10%;

Объем выборки: 200;

Период отбора: 9 дней;

Единица измерения: штуки;

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации:1.03.09

|

Дефекты

|

С-карта

|

|

Дата

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Упаковка

|

//

|

|

|

/

|

|

///

|

|

//

|

|

|

|

Повышенная концентрация соли в мышечной ткани

|

////

|

////////

|

///

|

///

|

////

|

|

//////

|

////

|

/////

|

//

|

|

Солевой ожег

|

///

|

/

|

|

/

|

|

//

|

|

/////

|

|

|

|

Повышенная концентрация соли в тузлуке

|

|

///////

|

|

////

|

|

//

|

/

|

|

/

|

/

|

|

Омыление

|

|

/

|

|

|

|

|

/

|

|

|

|

|

Повышенное содержание триметиламина

|

|

////

|

|

|

/

|

///

|

|

/

|

|

|

|

Ржавчина

|

/

|

/

|

/

|

|

///

|

|

|

|

///

|

|

|

Окись

|

|

|

|

|

|

|

|

|

|

|

|

Рапа

|

|

/

|

|

////

|

|

/

|

|

|

/

|

/

|

|

Прочие

|

|

|

|

|

|

|

|

|

|

|

|

|

10

|

23

|

4

|

13

|

8

|

11

|

8

|

12

|

10

|

4

|

ПРИЛОЖЕНИЕ И

Контрольная карта № 6

u- карта

Информационные данные

Тип и номер контрольной карты: u-карта;

Наименование продукции: деформация упаковки;

Наименование технического процесса: упаковка;

Объект измерения: количество дефектов;

Предельные значения: не более 10%;

Объем выборки: 3-5 м;

Период отбора: 10 дней;

Единица измерения: штуки;

Лицо, ответственное за измерение: Хлыстова Ю.В.

Дата сбора информации:1.03.09

|

дата

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

n

|

3,0

|

3,0

|

3,5

|

4,0

|

4,5

|

4,5

|

4,5

|

5,0

|

5,0

|

5,0

|

|

c

|

2

|

3

|

4

|

1

|

2

|

1

|

1

|

2

|

2

|

3

|

|

u

|

0,66

|

1,0

|

1,14

|

0,25

|

0,44

|

0,22

|

0,22

|

0,40

|

0,40

|