Ремонт фрикционного вала токарно-винторезного станка модели 1К62

Ремонт фрикционного вала токарно-винторезного станка модели 1К62

ВВЕДЕНИЕ

1 Характеристика и назначение оборудования.

2 Характеристика и основные виды фрикционной муфты

3 Ремонт Технического узла.

4 Возникающие дефекты в работе детали.

5 Техника безопасности при выполнений ремонтных работ

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Тема данной работы «Ремонт Фрикционного вала токарно-винторезного станка модели 1К62» была выбрана на основе выполняемых работ по месту прохождения практики ( на предприятий ООО «Жилкомсервис» в ремонтных мастерских.

Цель работы – изготовить демонстрационный стенд по теме «Ремонт Фрикционного вала токарно-винторезного станка модели 1К62» по специальности «Монтаж и технологическая эксплуатация промышленного оборудования (по отраслям)» который будет использоваться в учебном процессе.

При выполнений работы решались следующие задачи;

- анализ материала (по выбранной теме),

- демонстрация вида ремонта вала.

1 Характеристика и назначение оборудования.

Ремонтируемое оборудование токарно-винторезный станок модели 1К62. Станок предназначен для выполнения чистовых и получистовых разнообразных токарных работ в мелкосерийном и индивидуальном производствах. Например нарезания резьбы: метрической, дюймовой, модульной, питчевой и архимедовой спирали. Вращение шпинделя осуществляется от электродвигателя переменного тока через коробку скоростей. Коробка подач закрытого типа. Числа оборотов шпинделя и подачи суппорта настраиваются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток. Перемещение задней бабки по направляющим станины и выдвижение пиноли выполняются вручную от маховика.

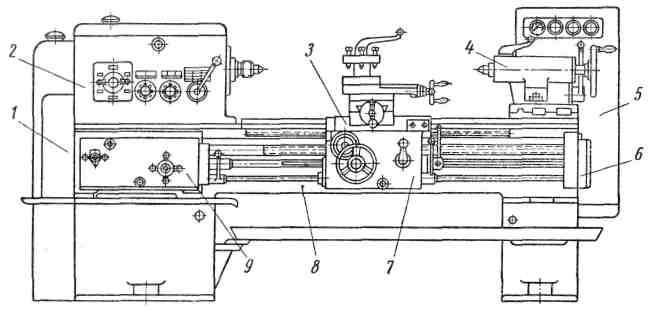

Рис. 1 Общий вид и основные узлы токарно-винторезного станка модели 1К62:

1 – кожух ограждения гитары сменных колес; 2 – передняя бабка; 3 – суппорт; 4 – задняя бабка; 5 – шкаф с электрооборудованием; 6 – привод быстрых перемещений суппорта; 7 – фартук; 8 – станина; 9 – коробка подач.

Ремонтируемая Деталь, фрикционный вал, является сборочной единицей станка 1К62 и расположен в коробке скоростей передней бабки станка. Вращение фрикционному валу передается от электродвигателя главного привода через клиноременную передачу. От вала 1 движение передается через фрикционную многодисковую муфту прямого и обратного вращения и шестеренный механизм главного привода к шпинделю и цепи подач.

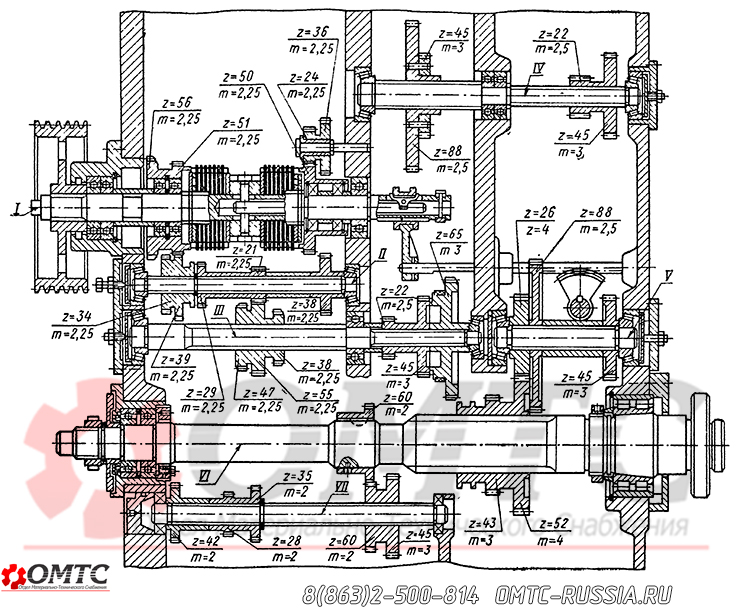

Рисунок 2. Коробка скоростей станка 1К62

Фрикционная двусторонняя муфта установлена на первом валу коробки скоростей и осуществляет передачу вращения и усилий от этого вала через зубчатый механизм на шпиндель. Муфта работает за счет сил трения, возникающих между торцами стальных дисков при их сжатии. С течением времени диски изнашиваются, уменьшаются по толщине и муфта может пробуксовывать. Такое явление вызывает усиленный износ и нагревание деталей муфты. Работать на станке с не отрегулированной муфтой нельзя.

Назначение. Фрикционные муфты применяются для плавного соединения и разъединения валов под нагрузкой на ходу в широком диапазоне скоростей при частых пусках и остановках. Фрикционный вал ( фрикционная муфта, муфта перегруза, вал 1-ой оси ) – служит для сообщения шпинделю прямого и обратного хода. Диски фрикционные – являются составной частью фрикционного вала.

Достоинства:

- Фрикционные передачи работают плавно и бесшумно,

- имеют простую конструкцию и достаточно точно передают движение.

Недостатки:

- небольшие мощности передач (до 20 кВт);

- низкий КПД (0,85...0,90);

- оказываемое ими значительное давление на опоры

2 Характеристика и основные виды фрикционной муфты

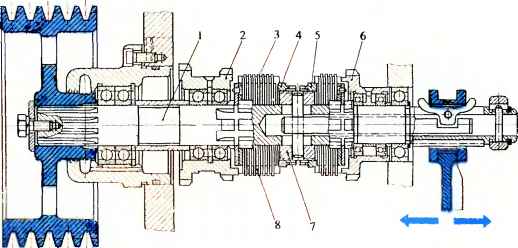

Рисунок 1. Фрикционная муфта

- Зубчатое колесо прямого вращения 2 имеет ступи�цу с пазом. Такую же ступицу имеет и зубчатое колесо обратного хода 6. Внутри ступиц расположены стальные фрикци�онные диски 3, наружные выступы ко�торых входят в пазы ступиц, и диски 8 со шлицевым отверстием, выступы этих шлицев входят в шлицы полого ва�ла 1. Совокупность фрикционных дис�ков и составляет фрикцион. Работа фрикциона заключается в том, что при прижатии дисков 3 к дискам 8 между ними благодаря трению возникает сцеп�ление и вращение от вала 1 через дис�ки передается к зубчатым колесам 2 или 6. Включение фрикциона осуществ�ляется муфтой 7. При включении муфты влево включается прямое вращение шпинделя, вправо- обратное вращение.

Диски фрикционной муфты постепенно изнашиваются и муфта начинает про�буксовывать, т. е. крутящий момент от электродвигателя не передается на шпиндель. Для устранения этого недо�статка муфту регулируют с помощью нажимных гаек 4 и 5, навинчиванием которых на муфту сближают фрикци�онные диски.

3 Ремонт Технического узла.

В период эксплуатаций у фрикционных валов изнашиваются посадочные шейки, шпоночные и шлицевые пазы, резьбовые поверхности. Выбор способа ремонта зависит от величины износа и имеющейся ремонтной базы. В таблице 1 указаны дефекты Фрикционного вала и способы их устранения.

Таблица 1. Дефекты Фрикционного вала токарно-винторезного станка модели 1К62

|

Дефекты

|

Способы устранения

|

|

- Ремонт резьбового соединения (выход из строя наружной и внутренней резьбы вследствие износа, среза, смятия и изгиба витков)

|

- Протачивание резьбы до ближайшего меньшего стандартного диаметра и нарезание резьбы

- При невозможности уменьшения размера восстанавливают наплавкой, металлизацией или др. способом

- Рассверливаем отверстие до ближайщего стандартного размера с последующим нарезанием резьбы большего размера.

|

|

- Ремонт шлицев (износ и смятие шлицов на валу, забойны, заусенцы, острые края)

|

- При небольших износах производят электродуговую наплавку с последующей механической обработкой. При износе по ширине паза до 0.50-1 мм разделяют шлицы от вала зубилом с последующей заваркой образованной канавки и мех- кой обработкой

|

|

- Ремонт шпоночного соединения (смятие или срез шпонки, износ смятие шпоночного паза вала)

|

- Замена шпонки. Новая шпонка должна иметь 0,1-0,2 для пригонки на валу,

- обработка паза до следующего стандартного размера

- Изготовление нового шпоночного паза <90-120 к старому изношенному, а старый заваривают

- Наплавка изношенного с последующей обработкой

|

|

Ремонт посадочной шейки

|

Наплавка или металлизация с последующей механической обработкой.

|

|

Ремонт Фрикционных дисков (нагрев и износ)

|

1. Замена на новое

- Шлифование с обеих сторон, учитыватся, что они имеют цементационный слой не больше 0,8 мм.

|

4 Возникающие дефекты в работе детали.

При эксплуатаций дисковых фрикционных муфт их периодически приходится регулировать, добиваясь плотного сопряжения дисков при включений муфты и свободного вращения дисков после их выключения. Однако нельзя допускать в первом случае чрезмерного натяга дисков потому, что из-за недостаточного зазора между дисками муфта не сможет раздвинуть кулачки. Следствием этого может быть сильная пробуксовка между дисками, их повышенный нагрев и износ.

Нагрев и износ дисков вызывается так-же недостаточным натягом.

Иногда износ дисков оказывается настолько большим, что его уже нельзя компенсировать регулировкой. В этих случаях муфту разбирают и проверяют состояние дисков. Если возможно, их шлифуют, затем добавляют в комплект два дополнительных диска. Если фрикционные диски сильно изношены, то их заменяют новыми. Так-же поступают с изношенными и сломанными кулачками, но иногда их восстанавливают наплавкой.

При шлифований фрикционных дисков нужно учитывать, что они имеют цементационный слой не больше 0,8 мм. Поэтому шлифовать диски следует с обеих сторон. Кроме того, шлифование с обеих сторон улучшает плоскость поверхностей трения дисков.

5 Техника безопасности при выполнений ремонтных работ

При выполнении слесарно-сборочных работ необходимо придерживаться следующих основных правил техники безопасности:

1. К слесарным работам допускаются лица, прошедшие медицинский осмотр, в совершенстве знающие правила техники безопасности в объеме своей профессии.

2. Разборка станков на узлы и детали должна производиться только после отключения оборудования от сети. Снятые узлы складывают на заранее подготовленные места, а детали на специальные стеллажи. Узлы и детали, имеющие значительные габариты и вес, снимают со станка и транспортируют при помощи механизмов.

3. Рабочее место должно содержаться в чистоте.

4. Рабочий инструмент должен находиться в исправном состоянии.

5. Встречная рубка металла и зачистка швов не допускается.

6. Рубку кромок заклепок и болтов слесарь обязан производить осторожно, чтобы отскочившие куски металла не вызвали травм. Сам слесарь должен пользоваться защитными сетчатыми очками.

7. Проверка пальцем совпадения отверстий в деталях при сборке категорически запрещается.

8. При сборке неустойчивого оборудования или детали необходимо применять специальные крепления или приспособления.

9. Грузоподъемные устройства должны быть в исправном состоянии.

10. Переносные электролампы должны применяться только низковольтные (12—36 в) и иметь предохранительную сетку.

11. При работе на сверлильном станке слесарь должен закрепить деталь в приспособлении либо в тисках.

12. При работе с электросварщиком слесарь обязан иметь защитные очки или электросварочный щиток.

13. Если разборка стайка осуществляется в действующем цехе (а не в РМЦ), то необходимо, чтобы все вращающиеся и двигающиеся части рядом стоящих действующих станков были ограждены.

15. При работе на подкрановых путях или вблизи их необходимо предупредить об этом крановщиков.

ЗАКЛЮЧЕНИЕ

Рассмотрев и изучив теоретический материал я сделал вывод что выбранная мною тема по изготовлению стенда возможна т.к. на нашем предприятий где я проходил практику имеются все необходимые детали для выполнения данной работы, поэтому применив теоретические знания и получив практические знания и умения за время обучения позволили мне изготовить данный стенд.

ЛИТЕРАТУРА

- Фомин В.А., Мазин Г.С. Проектирование технологических процессов механической обработки деталей подвижного состава: Методические указания к курсовому проектированию. -М.:МИИТ, 2012.-40с;

- Курс лекций Мазина Г.С. по дисциплине «Технология машиностроения» 2009;

- Справочник технолога-машиностроителя. В 2-х т./под ред. А.Г. Косиловой, Р.К. Мещерякова. -4-е изд., перераб. И доп. -М.: Машиностроение, 2011. 496 с, ил.;

Изм.

Лист

№ докум.

Подпись

Дата

Лист

14

Изм.

ист

№ докум.

Подпись

Дата

Лист

5

Изм.

Лист

№ докум.

Подпись

Дата

Лист

6

Изм.

Лист

№ докум.

Подпись

Дата

Лист

7

Изм.

Лист

№ докум.

Подпись

Дата

Лист

8

Изм.

Лист

№ докум.

Подпись

Дата

Лист

9

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

Изм.

Лист

№ докум.

Подпись

Дата

Лист

11

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

Ремонт фрикционного вала токарно-винторезного станка модели 1К62