Кожевенное сырьё. Обувные материалы. Показатели качества кож

Лекция №1 Кожевенное сырьё

1.1 Классификация кожевенного сырья:

Мелкое сырьё крупного рогатого скота (КРС):

- Опоек-склизок- шкуры неродившихся или мёртворожденных телят;

- Опоек-шкуры телят-сосунков, у которых ещё не слиняла первичная шерсть (независимо от веса);

- Выросток-шкуры телят в возрасте до года, перешедшие на растительную пищу; вес шкуры до 10 кг;

Крупное сырьё КРС:

- Полукожник- шкуры тёлок и бычков в возрасте до полутора лет; вес свыше 13-17 кг включительно;

- Бычок- шкуры бычков в возрасте до двух лет; вес свыше 13 до 17 кг.;

- Бычина- шкуры кастрированных быков всех возрастов, вес свыше 17 кг.;

- Яловка- шкуры коров весом от 13 кг и выше.

Конские шкуры:

- Жеребок склизок- шкуры неродившихся или мёртворожденных жеребят;

- Жеребок- шкуры жеребят-сосунков в возрасте до шести месяцев, не перешедших на подножный корм (независимо от веса)

- Выметка- шкуры конского молодняка весом от 5 до 10 кг включительно;

- Конская шкура – весом свыше 10 кг.

Шкуры коз:

- Козлина хлебная- шкуры коз молочных пород, распространённых в некоторых земледельческих районах нашей страны,

- Козлина степная- шкуры коз шерстных и шерстно-пуховых пород, распространённых в степных районах.

- Шкура дикой козы- джейран, сайга, архар, кабарга .

Строение и топография шкуры

Шкура животного состоит из волосяного и кожного покровов.

Кожный покров образуют три слоя: наружный (эпидермис), средний (дерма) и внутренний (подкожно-жировая клетчатка)

Свойства готовой кожи зависят прежде всего от структуры и свойств дермы, которую выделяют в результате проведения технологических процессов кожевенного производства. Волосяной покров, эпидермис и подкожно-жировой слой удаляют.

Рисунок 1- Схема поперечного среза шкуры крупного рогатого скота

- Дерма составляет основной слой шкуры (84—86 % ее толщины). В ней выделяются сети волокон из белков коллагена и эластина и переходные образования (формации) этих волокнистых белков. В структуре дермы по толщине имеются значительные различия, что является основанием для разделения её на два слоя — сосочковый и сетчатый.

- Сосочковый слой занимает верхнюю часть дермы и образован из компонентов соединительной ткани (волокон, клеток), среди которых расположены волосяные фолликулы, потовые и сальные железы, сосуды кровеносной системы и протоки лимфатической сети. Пучки коллагеновых волокон в сосочковом слое тонкие и располагаются беспорядочно.

- Нижний сетчатый слой дермы сформирован из более толстых пучков коллагеновых волокон, образующих плотное и прочное переплетение — вязь. Клеточных элементов и эластиновых волокон в сетчатом слое мало.

Такое волокнистое строение сетчатого слоя обеспечивает ему определяющую роль в формировании прочностных и упругопластических свойств кожи. Толщина этого слоя неодинакова на разных участках шкуры и меняется в зависимости от вида, возраста животного. Так, на долю сетчатого слоя шкур молодняка крупного рогатого скота приходится 50—60 % общей толщины дермы, а у взрослых животных — 65—80 %.

После удаления волосяного покрова и эпидермиса выделанная кожа имеет определенный естественный, характерный для данного вида сырья рисунок лицевой поверхности, который называют мереёй. Мерея служит признаком при распознавании сырья, из которого выработана кожа.

Строение и свойства кожного покрова зависят не только от видовых, половых и возрастных признаков животного, условий его развития, но и различны на топографических участках одной и той же шкуры.

Топографическими называют участки шкуры, соответствующие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическими свойствами.

Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на определенные детали обуви. В зависимости от места расположения участка шкуры меняется ее толщина, плотность, механическая прочность, растяжимость и расположение структурных элементов.

В шкурах КРС различают следующие основные топографические участки: чепрак, вороток, полы

В конских шкурах различают два основных топографических участка: передину и хаз.

Рисунок 2- Строение и топография шкуры

1.2 Основные этапы производства натуральной кожи

Шкуры, находящиеся в парном состоянии, консервируют сушкой, солением, замораживанием и др. способами для сохранения их первоначальных свойств, которые могут быть потеряны под действием микроорганизмов до поступления в кожевенное производство.

На кожевенных предприятиях шкуру с помощью современной технологии превращают в кожу, пригодную для пошива обуви и других изделий.

Процесс производства кожи включает три основных этапа:

1) получение голья,

2)получение дубленого полуфабриката,

3) получение кожи

Все процессы и операции кожевенного производства по их назначению и роли в формировании свойств кожи подразделяют на следующие основные группы: подготовительные, дубильные, отделочные.

Подготовительные операции проводят для удаления из шкуры ненужных для кожи слоев (эпидермиса, подкожно-жировой клетчатки), а также консервирующих веществ, волосяного покрова и др. При этом требуется выделить средний, наиболее толстый слой шкуры — дерму, называемый затем гольём (от слова «голый»). Далее гольё подвергают физико-химическим и механическим операциям, которые способствуют разрыхлению волокнистой структуры дермы и благоприятствуют процессу дубления. При необходимости голье двоят (распиливают) — выравнивают его по толщине и разделяют на несколько слоев, нижний из которых, прилегающий к бахтарме, называют спилком.

Дубление является основным процессом кожевенного производства и заключается в обработке голья дубящими веществами. Дубители проникают в структуру дермы и взаимодействуют с функциональными группами коллагена с образованием прочных дополнительных поперечных связей. В результате получается полуфабрикат с определенными свойствами, характерными для выдубленной кожи (стойкостью к воздействиям влаги, высоких температур, микроорганизмов, химических соединений, упругостью, механической прочностью и др.).

Дубящим действием обладают многие неорганические (минеральные) и органические соединения.

Использование тех или иных дубителей и их комбинаций определяет название метода дубления.

К неорганическим дубителям относят некоторые соединения хрома, алюминия, титана, циркония, кремния и молибдена.

В качестве органических дубителей применяют растительные дубящие вещества (танниды), получаемые из коры, древесины, корней, листьев и плодов растений; синтетические дубители (синтаны); непредельные жиры некоторых животных; альдегиды.

Наиболее широко применяют основные соли трехвалентного хрома для выработки мягкой кожи, а также растительные танниды в смеси с синтанами для получения жестких подошвенно-стелечных и юфтевых кож.

Основными методами дубления являются следующие.

- Хромовое дубление голья основано на обработке дермы растворами основных солей трехвалентного хрома. Полученная кожа имеет серо-голубой срез (приобретенную окраску). Она мягкая и эластичная, стойкая к повышенным температурам и истиранию, воздухо- и паропроницаемая, но быстро намокает, теряя при этом упругость и прочность. Этим методом изготовляют большой ассортимент кож для верха обуви и подкладочных, а также одежных и галантерейных кож.

- Алюминиевое дубление голья представляет собой его обработку водными растворами основных солей алюминия. Полученные кожи имеют белый цвет, отличаются повышенной мягкостью и тягучестью, хорошо окрашиваются в различные цвета, но при этом характеризуются низкой температурой сваривания (72 — 75 °С), при намокании раздубливаются, а при последующем высушивании становятся жесткими и грубыми. Поэтому алюминиевое дубление применяют только для выделки перчаточной лайковой кожи из шкур овец, коз и реже собак.

- Циркониевое и титановое дубление заключается в обработке голья водными растворами дубящих соединений циркония и титана. Получают кожи с уплотненной волокнистой структурой, повышенной прочностью на разрыв, сжатие и истирание, устойчивостью к действию воды и пота. Они упругие и гибкие, имеют почти белую равномерную окраску. Циркониевым и титановым дублением вырабатывают кожи для верха и низа обуви.

- Таннидное дубление — обработка голья растворами растительных дубильных веществ (экстрактов, содержащих таннин), извлекаемых из коры, древесины, корней, листьев и плодов растений (дуба, ивы, ели и др.). Получают краснодубные кожи, имеющие желтовато-красный или буровато-коричневый цвет. Однако этот способ дубления утратил свое значение из-за длительности процесса и высокой стоимости таннидов. В настоящее время танниды используются в комбинации с хромовыми соединениями, синтанами и другими дубителями для производства юфти, термостойких кож для низа обуви, шорно-седельных и технических кож.

- Жировое дубление — это обработка голья жирами (тюленьим, дельфиньим, тресковым и др.). В качестве сырья используют шкуры оленей, домашних и диких коз, опойка и др. Кожи жирового дубления отличаются мягкостью, тягучестью, водостойкостью. С применением такого дубления изготовляют замшу.

- Комбинированное дубление по значимости в кожевенном производстве является одним из ведущих методов и заключается в воздействии на голье одновременно или последовательно несколькими дубящими веществами. Одним из наиболее известных является хромтаннидное, когда голье дубят сначала солями хрома, а затем додубливают таннидами. Сейчас дорогостоящие танниды постепенно вытесняются более перспективными синтетическими дубителями (синтанами) или применяются с ними совместно. Часто хромовое дубление сочетают с циркониевым, титановым, алюминиевым и др. В результате этого получается дубление хромсинтанное, хромсинтанотаннидное, хромциркониевое, хромтитаноциркониевое и др. Кожи, вырабатываемые комбинированными методами дубления, приобретают высокие показатели прочности, гигротермической устойчивости, повышенную толщину и массу, С применением комбинированного дубления изготовляют кожи для низа обуви, юфти, шорно-седельные и технические.

Последубильные и отделочные операции проводятся с целью придания коже необходимых физико-механических свойств и соответствующего внешнего вида. Состав и последовательность этих операций неодинаковы и зависят от вида вырабатываемой кожи и ее назначения. Большинство кож после дубления промывают для удаления несвязанных дубящих веществ, отправляют на пролежку для лучшего связывания дубителя с кожей, подвергают отжиму для удаления из кожи избытка влаги, а также строганию для выравнивания кожи по толщине.

Отделку кож для верха обуви проводят с целью придания коже мягкости, гибкости, эластичности, красивого внешнего вида, повышения водостойкости. Их подвергают пролежке, промывке и нейтрализации, строганию, крашению в барабанах, жированию и наполнению, сушке, тяжке (для придания мягкости, эластичности, тягучести) и разводке (для разглаживания морщин, складок), покрывному крашению (аппретированию), лощению (для придания блеска), прессованию (для уплотнения структуры), облагораживанию, тиснению, шлифованию и др.

- Покрывное крашение выполняют путем нанесения на кожу окрашенной или бесцветной полимерной пленки с целью устранения неоднородной окраски барабанного крашения и придания лицевой поверхности кожи красивого внешнего вида и других свойств.

- Облагораживание лицевой поверхности кожи заключается в удалении части лицевого слоя с пороками механическим путем (посредством его спиливания или шлифования) с последующим нанесением искусственного покрытия в виде многослойной полимерной композиции. Облагораживание является вынужденной мерой отделки кож с пороками. Облагороженные кожи расценивают ниже кож с естественной лицевой поверхностью. Их подвергают тиснению гладкой или рельефной плитой. Рисунок тиснения может имитировать поверхность кож экзотических животных (крокодила, змеи, черепахи, зебры, леопарда), разнообразные некожеподобные поверхности (металл, природные минералы, текстиль, трикотаж, потертые старые материалы и т.п.).

- В некоторых случаях кожи покрывают анилиновым красителем, а затем бесцветной аппретурой — анилиновая отделка, кожи анилинового крашения дополнительно пигментируют для выравнива�ния окраски — полуанилиновая отделка.

Кроме того, могут применяться декоративные отделки:

«Антик» — располировка верхнего контрастного слоя краски для получения двухцветно�го эффекта на готовых изделиях;

«Флорантик» — неравномерная окраска, где контрастный слой нанесен в виде ярких световых пятен; другие отделки, выполняемые по требованию моды.

- Отделки типа «ОЛ» (облагораживание лицевой поверхности) и типа «ДОЛ-ПК» (двойное облагораживание лицевой поверхности повышенного качества) применяются для свиных кож. По методу «ОЛ» у тонких кож сошлифовывают лицевую поверхность, затем грунтуют их дисперсиями полимеров, производят покрывное крашение и закрепляют нитроэмульсионным лаком.

При изготовлении кож по методу «ДОЛ-ПК» толстые кожи распиливают на несколько слоев. Полученный в результате распиливания спилок шлифуется с двух сторон, после чего на лицевую поверхность наносятся грунты и покрывные краски, кожи прессуют с нанесением тиснения и закрепляют нитроэмульсионным лаком.

- При отделке ворсовых кож (нубука, велюра, замши, спилка) их подвергают шлифованию абразивными материалами.

- Особенностью отделки юфти является усиленное ее жирование для повышения водостойкости и мягкости.

- Отделку кож для низа обуви проводят с целью повышения их плотности, жёсткости, водостойкости, улучшения внешнего вида.

В процессе отделки жесткие кожи проходят следующие основные операции: пролёжку, промывку, строгание, жирование, наполнение, разводку, сушку, прокатку.

Особенностью отделки кож для низа обуви является отсутствие крашения, тяжки, аппретирования, лощения, нарезки мереи.

Кожи для низа подвергают прокатке для усиления плотности, придания блеска, снижения их намокаемости.

Для повышения водостойкости кожи для низа обуви импрегнируют — наполняют синтетическими смолами, латексами и другими веществами, что также устраняет их коробление.

Основные виды кожевенного сырья

|

Вид (наимено�вание) ко�жевенного сырья

|

Вид животного

|

Масса парной шкуры, кг

|

Площадь парной шкуры дм2

|

|

Мелкое сырье

|

|

Склизок

|

Народившийся или мертворожденный те�ленок или жеребенок

|

Независимо от массы

|

Независимо от площади

|

|

Опоек

|

Теленок молочного вскармливания с первичным неслинявшим волосяным покровом

|

Независимо от массы

|

Независимо от площади

|

|

Выросток

|

Теленок, освоивший растительную пищу

|

До 10 (включительно)

|

Независимо от площади

|

|

Шкуры

верблюжат

|

Верблюжата

|

До 10 (включительно)

|

Независимо от площади

|

|

Жеребок

|

Жеребенок молочного вскармливания, в воз�расте до года

|

До 5 (включи�тельно)

|

Независимо от площади

|

|

Выметка

|

Молодая лошадь от го�да до рабочего возраста

|

Свыше 5 до 10 (включительно)

|

Независимо

от площади

|

|

Ко злина

|

Домашние и дикие козы

|

Независимо от массы

|

Независимо от площади

|

|

Овчина

|

Овцы, бараны

|

Независимо от массы

|

Независимо

от площади

|

|

Крупное сырье

|

|

Полукож�ник

|

Подтелки и бычки в возрасте до 1,5 лет

|

Свыше 1 0 до 13 вкл.

|

Независимо от площади

|

|

Бычок

|

Бычок в возрасте от 1,5 до 2 лет

|

Свыше 13 до 17 вкл.

|

Независимо от площади

|

|

Яловка:

легкая

средняя

тяжелая

|

Корова, нетель, телка

|

Свыше 13 до 17 вкл.

Свыше 17 до 25 вкл.

Свыше 25

|

Независимо от площади

|

|

Бычина:

легкая

тяжелая

|

Быки, кастрированные в раннем возрасте

|

Свыше 17 до 25 вкл.

Свыше 25

|

Независимо от площади

|

|

Бугай:

легкий

тяжелый

|

Некастрированные быки

|

Свыше 17 до 25 вкл.

Свыше 25

|

Независимо от площади

|

|

Конские шкуры:

легкие

тяжелые

|

Взрослые лошади

|

Свыше 1 0 до 17 вкл.

Свыше 17

|

Независимо от площади

|

|

Конская передина:

|

Передняя часть конской шкуры, от которой отделена задняя часть (хаз)

|

|

Независимо

от площади

|

|

легкая

|

|

До 12 включительно

|

|

|

тяжелая

|

|

Свыше 12

|

|

|

Конский хаз

|

Задняя часть конской шкуры вместе с лапами

|

|

Независимо

от площади

|

|

легкий

|

|

До 5 включительно

|

|

|

тяжелый

|

|

Свыше 5

|

|

|

Шкуры верблюдов

|

Верблюд

|

|

Независимо от площади

|

|

легкие

|

|

Свыше 10 до 17 вкл.

|

|

|

средние

|

|

Свыше 17 до 25 вкл.

|

|

|

тяжелые

|

|

Свыше 25

|

|

|

Свиное сырьё

|

Домашние и дикие свиньи, боров, кабан, хряк

|

Независимо от массы

|

|

|

мелкое

|

|

|

От 30 до 70 вкл.

|

|

среднее

|

|

|

Св. 70 до 120 вкл.

|

|

крупное

|

|

|

Свыше 120

|

|

Шкуры оленей

|

Олень

|

Независимо от массы

|

|

|

мелкие

|

|

|

До 100 вкл.

|

|

крупные

|

|

|

Свыше 100

|

Лекция №2 Обувные материалы

В обувной промышленности доля сырья и материалов в себестоимости продукции составляет примерно 75-93 %.

Обувные материалы являются одним из определяющих факторов ассортимента и качества готовых изделий. Среди них выделяют два класса — основные и вспомогательные материалы.

Основные материалы используют для изготовления наружных, внутренних и промежуточных деталей верха и низа обуви.

К материалам верха относят:

- кожи натуральные, искусственные и синтетические,

- текстильные материалы (ткани, нетканые материалы, трикотажные полотна, войлок, фетр),

- натуральный и искусственный мех.

Материалами низа обуви являются

- натуральная жёсткая кожа,

- каучук,

- резина,

- пластмассы,

- картоны

- древесина.

Вспомогательные материалы предназначены для скрепления деталей, отделки и украшения обуви.

Скрепляющими материалами служат нитки, гвозди, винты, шпильки, клеи.

Отделочными материалами являются: краски, аппретуры и полировочные материалы,

текстильно-галантерейные изделия (тесьма, ленты, шнуры), обувная фурнитура (крючки, блочки, пряжки, кнопки, застёжки-молнии, заклёпки-хольнитены, люверсы и др.).

2.1 Кожи для верха обуви

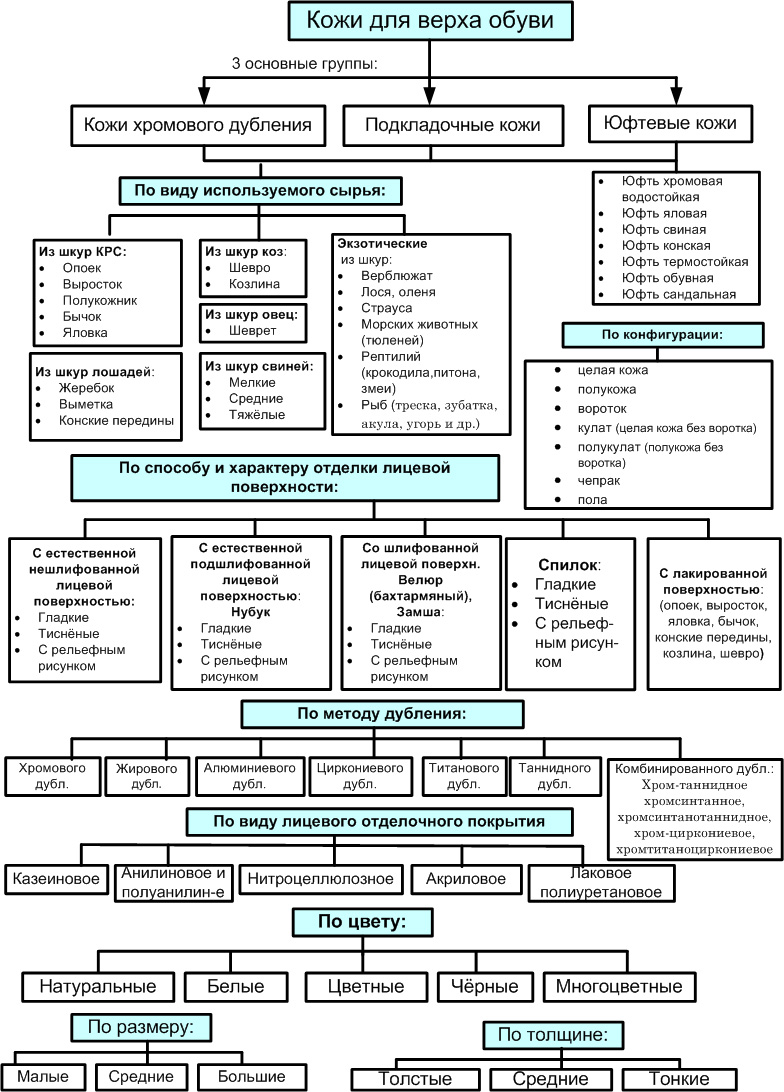

Кожи для верха обуви включают три основные группы:

- кожи хромового дубления,

- юфтевые кожи,

- подкладочные кожи.

Это сравнительно тонкие и мягкие кожи, из которых изготовляют детали обуви, защищающие тыльную поверхность стопы и голень.

Их классифицируют:

- по видам используемого сырья,

- методам дубления,

- способу и характеру отделки лицевой поверхности,

- размерам,

- толщине,

- цвету.

По способу и характеру отделки лицевой поверхности их подразделяют (согласно ГОСТ 939) на кожи:

- с естественной нешлифованной лицевой поверхностью — гладкие, тиснёные, с рельефным рисунком;

- с естественной подшлифованной лицевой поверхностью — гладкие, тисненые, с рельефным рисунком, нубук;

- со шлифованной лицевой поверхностью — гладкие, тисненые, с рельефным рисунком, велюр,

В ависимости от цвета кожи подразделяют на натуральные, белые, цветные, черные, многоцветные.

Из шкур крупного рогатого скота вырабатывают:

- опоек — одну из наиболее ценных кож для верха обуви (из шкур телят, снятых до первой линьки),

- выросток (из шкур более взрослых телят),

- полукожник, бычок, яловку (из шкур взрослых животных).

Все они достаточно плотные, малорастяжимые, мягкие.

Сепень выраженности собственной мереи, как и естественная толщина кож, возрастает с увеличением возраста и площади шкуры животного.

Рисунок 3-Классификация кож для верха обуви

Применяют эти кожи для модельной и повседневной обуви различных половозрастных групп.

При соответствующей отделке лицевой поверхности и нанесении искусственной мереи получают кожи хромовые нарезные, используемые преимущественно для выработки повседневной обуви.

- Шевро — тонкая, высококачественная кожа, вырабатываемая из шкур коз площадью не более 60 дм2. Мерея шевро отличается красивым мелким узором, напоминающим расположение рыбьей чешуи. спользуют шевро для модельной обуви.

Из шкур площадью более 60 дм2 вырабатывают козлину хромовую, которая толще шевро, грубее, жестче, с более крупными элементами мереи («чешуйками»).

- Шеврет — менее прочная, чем шевро, и более мягкая, рыхлая, тягучая кожа, вырабатываемая из шкур овец, по рисунку мереи напоминает шевро.

Высокая тягучесть этой кожи приводит к изменению её цвета и перекосу деталей при пошиве обуви. Поэтому шеврет применяют в основном для изготовления одежды и галантерейных изделий, а в обувном производстве — для верха легкой домашней и летней обуви.

Свиные кожи хромового дубления по внешнему виду заметно отличаются от другиХ видов кож для верха обуви. Дерма пронизана сквозными отверстиями (от волосяных сумок), особенно заметных с бахтармяной (изнаночной) стороны, что придает коже повышенную водопроницаемость. Эта кожа грубая и жесткая, но имеет относительно высокие показатели прочностных свойств. Вырабатывают свиные кожи тиснеными или с облагороженным лицевым слоем. Допускается облагораживание и покрывное крашение их со стороны бахтармы и отделка под велюр. Используют свиные кожи хромовые для верха разнообразной обуви, кроме модельной.

Хромовые кожи из шкур лошадей вырабатывают в небольшом количестве. К ним относят:

- жеребок (из шкур жеребят),

- выметку (из шкур конского молодняка),

- конские передины (из шкур взрослых животных). По свойствам (особенно по плотности, прочности, водостойкости), а также из-за распространенности глубоких лицевых пороков (кнутовин, седловин, рубцов и др.) конские кожи значительно уступают хромовым кожам из шкур крупного рогатого скота.

К хромовым кожам с ворсовой поверхностью относят нубук, велюр, кожу из спилка, а также замшу жирового дубления.

- Нубук — кожа с очень низким, едва различимым ворсом, полученным шлифованием лицевой поверхности абразивными материалами с мелкими размерами зерен.

- Велюр — кожа с бархатистым, густым и ровным ворсом, полученным шлифованием лицевой поверхности или бахтармы. Велюр отличается от гладких кож большей намокаемостью и водопроницаемостью, а также меньшей прочностью на разрыв и способностью сохранять приданную форму в изделиях.

- Кожу из спилка получают из спиленного слоя шкуры, прилегающего к бахтарме. Вырабатывают ее как с ворсовой, так и с искусственной лицевой поверхностью (гладкой, тисненой, с рельефным рисунком) и используют для деталей верха и подкладки обуви.

- Замша — ворсовая кожа жирового дубления, полученная из шкур северных оленей, опойка или козлины. Это достаточно прочная, мягкая, воздухопроницаемая и водостойкая кожа с невысоким густым и бархатистым ворсом. Замша относится к наиболее дорогим видам кож вследствие сложности процесса ее выработки и дефицитности сырья. Используют ее для женской модельной и ортопедической обуви.

Лаковая кожа представляет собой хромовую кожу, отделанную нанесением на лицевую поверхность полимерной композиции на основе полиуретановых смол.

Лаковое покрытие наносят на гладкие с естественной или облагороженной лицевой поверхностью хромовые кожи (опоек, выросток, полукожник, яловку, бычок, козлину, конские передины). В обувном производстве лаковую кожу используют преимущественно для деталей верха модельной и нарядной детской обуви.

Юфть — кожа с повышенным содержанием жирующих веществ и преимущественно большей толщины, чем хромовые. Обувная юфть — толстая мягкая кожа с содержанием жирующих веществ 26—30 % , что придает ей высокую водостойкость и устойчивость к многократным изгибам. Используют ее преимущественно для производственной и специальной обуви, а также обуви для военнослужащих. Сандальная юфть отличается от обувной меньшим содержанием жирующих веществ (6—12 %), повышенной жесткостью и упругостью. Применяют её для пошива сандалий.

Подкладочные кожи получают из отбракованного в процессе производства дубленого полуфабриката, не пригодного для кож верха обуви из-за наличия ярко выраженных пороков и недостаточной прочности, а также из спилка. Их классифицируют по виду исходного сырья, конфигурации, способу дубления, крашения, цвету, отделке, толщине и площади.

2.2 Кожи для низа обуви

Кожи для низа обуви получают преимущественно из шкур крупного рогатого скота и в меньшем количестве — из свиных шкур и конских хазов (участков шкур, покрывающих круп лошади). Эти кожи отличаются повышенной толщиной и жесткостью. Выделывают их комбинированными методами дубления. По назначению кожи для низа обуви бывают подошвенными (толщиной 3,6 мм и более), стелечными (толщиной 3,5 мм и менее). Из стелечных кож изготовляют и другие детали низа обуви (геленки, задники, подноски).

В зависимости от степени жесткости различают кожи для обуви ниточных и клеевых методов крепления подошв и кожи для обуви винтово-гвоздевых методов крепления (более жесткие).

2.3 Искусственные и синтетические обувные материалы

Развитие химической науки и технологии позволило создать широкий ассортимент искусственных и синтетических обувных материалов, заменивших натуральную кожу. Примерно у 90—95 % всей обуви подошвы и каблуки изготовляют из резин, полиуретанов и других полимерных материалов, более 75 % обуви выпускают с применением жёстких искусственных материалов для промежуточных и внутренних деталей и определенную часть — с верхом из мягких искусственных и синтетических кож.

Применение для указанных целей полимерных материалов не просто заменяет натуральную кожу, а в ряде случаев приводит к повышению качества обуви. Так, подошвы из натуральной кожи обладают высокой намокаемостью и недостаточной износостойкостью. Используемые вместо них подошвы из полимеров лишены этих недостатков, кроме того, могут быть в несколько раз легче и дешевле.

Достоинства:

- Наряду с низкой себестоимостью искусственные кожи более технологичны, чем натуральные, так как имеют равномерную толщину и однородные свойства по всей площади, что позволяет раскраивать их многослойным настилом.

- Искусственные материалы для низа обуви стойки к истиранию, водостойки,

- повышенная пластичность полимерных покрытий искусственных кож для верха обуви позволяет сваривать, тиснить, формовать детали с высоким качеством выполняемых работ.

Недостатки:

Некоторые виды искусственных кож отличаются пониженной стойкостью к многократному изгибу (особенно при низких температурах), более низкими, в сравнении с натуральными кожами, показателями гигиенических свойств (недостаточной воздухо-, паропроницаемостью), недостаточной формуемостью и формоустойчивостью.

По назначению различают искусственные и синтетические материалы для верха и низа обуви.

К искусственным и синтетическим материалам для верха обуви относят материалы для наружных, внутренних и промежуточных деталей — искусственные и синтетические мягкие кожи для верха обуви и для подкладки, искусственные материалы для жестких задников и подносков обуви.

Искусственными мягкими кожами называют материалы, заменяющие натуральную кожу для верха и подкладки обуви, которые получают путем пропитки волокнистых основ и нанесения лицевого покрытия из полимерных композиций.

В наименовании искусственной мягкой кожи отражают вид покрытия, тип основы, назначение и отдельные особенности материала (например, амидискожа-НТ обувная подкладочная).

В зависимости от вида покрытия используют следующие обозначения:

винил — поливинилхлоридное,

эласто — каучуковое,

нитро — нитроцеллюлозное,

амид — полиамидное,

уретан — полиэфируретановое;

винилуретан- амидоэласто- и др. — комбинированное.

Тип основы обозначают буквами: Т — тканевая, TP — трикотажная, НТ — нетканая.

Назначение и особые свойства искусственных мягких кож характеризуют словесно: обувная, подкладочная, замшевая, лаковая, морозостойкая, дублированная и т.п.

В ряде случаев к стандартному термину добавляют фирменные названия, марку материала: «Нистру», «Дружба» и др.

Некоторые искусственные мягкие кожи сохранили старые названия (например, обувная кирза — это название эластоискожи-Т обувной).

Синтетическими кожами называют искусственные материалы, пропитку основ и нанесение покрытий на которые осуществляют в процессе синтеза пористой структуры полиуретанов.

Отечественные материалы такого типа имеют общее обозначение СК (марки С-1—С-6), а материалы зарубежного производства — фирменные названия (кларино, астрино, амара, эйкас и др.).

По структуре различают три типа синтетических кож: трехслойные, состоящие из системы «волокнистая пропитанная основа — армирующая ткань — полимерное покрытие»; двухслойные, не имеющие промежуточного армирующего слоя ткани; однослойные — в виде полимерной пленки без волокнистой основы или в виде слоя основы, пропитанной полимерным пористым составом без покрытия. Вариантов структуры синтетических кож еще больше, поскольку только основа этих материалов может состоять из нескольких слоев.

- Наиболее распространены винилискожи на тканевых, трикотажных и нетканых основах с непористым, пористым и пористо-монолитным покрытиями. Винилискожи имеют низкие теплозащитные свойства, паропроницаемость, морозостойкость. В то же время они характеризуются достаточно высоким сопротивлением истиранию и другими механическими свойствами. Для верха весенне-осенней и летней обуви наиболее широко используют винилискожу-НТ эластичную, винилискожу-Т совмещенную пористо-монолитную (покрытие состоит из лицевой монолитной и промежуточной пористой пленок), винилискожу-Т лаковую, винилискожу-Т замшевую и др.

- Эластоискожи в обувном производстве применяют ограниченно, преимущественно для голенищ сапог. Каучуковое покрытие обеспечивает этим материалам хорошие механические свойства и сопротивление истиранию, водонепроницаемость, морозостойкость, удовлетворительную паропроницаемость. Однако высокая жесткость делает их недостаточно стойкими к многократному изгибу, что и определяет узкую область их применения. Для голенищ юфтевых сапог используют обувную кирзу, а для голенищ женских сапожек и хромовых сапог — эластоискожу-Т морозостойкую.

- Уретанискожи на тканевой или трикотажной основе используют преимущественно для голенищ сапожек. Их ассортимент включает уретанискожу-Т морозостойкую, винилуретанискожу-ТР и др. Используют также импортные уретанискожи на тканевой или трикотажной основе.

- Синтетическая кожа по износостойкости, кожеподобности, многим гигиеническим показателям значительно превосходит искусственные кожи. Недостатками данного материала являются низкая способность приформовываться к стопе при носке обуви, недостаточные гигроскопичность и влагоотдача.

С целью устранения отмеченных недостатков перспективно использование для волокнистой основы синтетических кож специально обработанных отходов кожевенного производства.

Кожевенные отходы химическими или физико-механическими методами переводят в волокна длиной от 20 до 40 мм. Волокна, состоящие в основном из белкового вещества коллагена, обладают высокими показателями гигроскопичности, прочности, растяжимости. Для изготовления основы коллагеновые волокна смешивают с полиамидными, полиэфирными или полипропиленовыми волокнами. Синтетические кожи с такой основой имеют удовлетворительные показатели гигиенических и физико-механических свойств.

- К числу трехслойных синтетических кож относятся корфам (США), патора и хайтеллак (Япония) и многие другие.

- Двухслойные синтетические кожи — ксиле (Германия), кларино, эйкас (Япония), джентра (США) и др. Двухслойные синтетические кожи по сравнению с трехслойными более тягучи, имеют несколько меньшие плотность и жесткость.

- Представителем однослойных синтетических кож для верха обуви является порвэйр (Великобритания). Он представляет собой пленку (без основы), состоящую из пористого внутреннего и монолитного наружного слоёв из полиуретановых композиций, в связи с чем обладает чрезвычайно большой растяжимостью.

- Одними из лучших на сегодня марок синтетических кож являются: СКНП — синтетическая кожа нового поколения (Россия), софрина (Япония); широко используются синтетические кожи на волокнистой коллагеновой основе. Свойства СКНП близки по значениям к свойствам натуральной кожи.

- Искусственные и синтетические подкладочные кожи должны обладать высокой паропроницаемостью, гигроскопичностью, потостойкостью, а также высоким сопротивлением истиранию и малой жесткостью. Ассортимент этих материалов достаточно разнообразен как но типу основы, так и по виду по�крытия. В качестве подкладки используются винилискожа-Т, эластоискожа-Т, амидоэластоискожа-Т, новелет (Финляндия), Цееф (Германия), дюпор (США) и др.

- Искусственные материалы для промежуточных деталей обуви включают материалы, используемые для жестких задников и подносков. Они должны обладать жесткостью и упругостью, способностью принимать форму пяточной или носочной части колодки, устойчивостью к влаге и истиранию.

- Наряду с обувными картонами для изготовления жестких задников и подносков используют искусственные материалы на волокнистой основе или без основы: обувную нитроискожу-Т, термопластичные материалы (термофлекс, сТаллинн-400» и др.), эластичные материалы.. Материалы легко формуются, отличаются водостойкостью, в процессе производства размягчаются и прочно склеиваются с кожей и тканью; кроме того, не требуется применена клея и растворителей.

Искусственные материалы для промежуточных деталей обуви

- Термопластичные задники и подноски наибольшей мере отвечают требованиям обувной технологи при прогрессивных способах формования верха с использованием термических воздействий.

- Эластичные материалы применяют для подносков в текстильной, бесподкладочной и женской хромовой обуви с зауженным носком. Они имеют небольшую толщину и отличаются от подносков из других материале гибкостью и эластичностью. Перспективным направлением является внедрение в производство обуви метода формования подносков из клея-расплава, который размягчается под действием токов высокой частоты.

К искусственным и синтетическим материалам для низа обуви относят резины, пластмассы, термоэластопласты (ТЭП); а также обувные картоны.

- Резина является достаточно распространенным материалом, применяемым для изготовления деталей низа обуви. В обувном производстве используют: формованные резиновые детали (подошвы, каблуки, набойки и др.); резиновые пластины, из которых вырубают детали обуви и называют их штампованными, сырые резиновые смеси, которые в процессе горячей вулканизации превращают в низ обуви непосредственно на сформованной заготовке верха обуви.

- В зависимости от структуры различают резины непористые (на основе бутадиеновых каучуков, кожеподобные, транспарентные) и пористые (мипора, эластопора, эвапора, порокреп).

- По назначению резину делят на подошвенную, каблучную, набоечную и др. По цвету различают резину черную и цветную.

- В зависимости от способа крепления и назначения вырабатывают резины марок А и АШ — для гвоздевого и винтового методов крепления, Б и БШ — для ниточных методов, В и ВШ — для клеевого метода, Г и ГШ — для набоек, Д — для каблуков формованных. Буква «Ш» обозначает, что резина получена шпальтованием (распиливанием) из более толстых пластин.

- Пористые кожеподобные резины изготовляют с использованием волокнистых наполнителей. Среди них наиболее распространена резина кожволон, обладающая высокими показателями механических свойств и хорошей формуемостью.

- Применяют и другие виды пористых резин с волокнистыми наполнителями: дарнит, волокнит, вулканит и др.

- Пластмассы широко применяют в обувном производстве. Они обладают комплексом эксплуатационных свойств, которые обеспечивают им конкурентоспособность среди других материалов и большую перспективу применения в обувной отрасли. Для изготовления деталей низа используют пластмассы на основе как полимеризационных смол (поливинилхлорид (ПВХ), полиэтилен, полипропилен и др.), так и поликонденсационных смол (полиуретаны, полиамиды и др.).

- Пластмассы на основе поливинилхлоридных смол (ПВХ) используют для изготовления деталей низа обуви методом литья под давлением, а также при производстве цельноформованной обуви.

Обладая хорошей износостойкостью, устойчивостью к многократным изгибам и истиранию, подошвы из ПВХ монолитной структуры имеют существенные недостатки: низкую морозостойкость, высокую теплопроводность, высокую плотность (тяжёлые).

Значительными преимуществами обладают подошвы из микропористого ПВХ: благодаря высокой пористости подошвы из него легче, с лучшими теплоизоляционными, амортизационными свойствами.

- Полиэтилен, полипропилен, полиамиды (капрон) используют для изготовления каблуков, набоек и других деталей низа обуви.

- Полиуретаны находят широкое применение в обувном производстве. Полиуретану можно придать такой комплекс свойств, который невозможно достичь у других подошвенных материалов. Так, в пористом полиуретане сочетаются легкость с твердостью. Полиуретан обладает хорошими теплоизоляционными свойствами, повышенным сопротивлением истиранию, многократному изгибу и растяжению, раздиру. Материал морозостоек, устойчив к действию масел, бензина и других нефтепродуктов.

Полиуретану свойственны также хорошая окрашиваемость, формуемость и формоустойчивость. Это дает возможность получать необычные для подошвенных материалов декоративные эффекты; по внешнему виду полиуретановые подошвы и каблуки могут имитировать кору дерева, натуральную пробку, плетенку из соломки и т.д.

Высокая адгезия к материалам верха обуви способствует широкому применению полиуретана в качестве подошв при литьевых методах крепления низа кожаной обуви.

- Термоэластопласты (ТЭП) составляют особую группу синтетических подошвенных материалов, в которых эластичность каучука сочетается с термопластичностью термопласта.

ТЭП благодаря высокой эластичности, прочности, твердости, сопротивлению истиранию и раздиру, а также хорошей формуемости все более широко применяют в качестве материала для низа обуви. ТЭП имеет высокий коэффициент сцепления с грунтом, не скользит на мокром и заснеженном асфальте, следовательно используетсч для подошв в зимней обуви. Достоинством ТЭП является также возможность их многократной переработки, т.е. организации безотходного производства.

- Обувные картоны предназначены для изготовления стелек, простилок, геленков, задников и других деталей.

Обувной картон представляет собой листовой материал, состоящий из размельченных кожевенных, целлюлозных и других волокон и наполнителей, проклеенных латексами, дисперсиями или эмульсиями полимеров.

С учетом назначения и условий эксплуатации обуви стандартами нормируются толщина картонов, их плотность, жесткость при изгибе, предел прочности при растяжении, намокаемость, формуемость, формоустойчивость и другие показатели.

Выделяют следующие виды обувных картонов:

- для задников (3),

- для основных и вкладных стелек (СО и СВ),

- для полустелек (ПС),

- для геленков (ГЛ),

- для простилок (ПР),

- для платформ (ПЛ) и др.

Марка картона определяется назначением обуви (например,

ЗМ — картон для задников модельной обуви,

СОП — картон для основной стельки повседневной обуви,

СОМ- картон для основной стельки модельной обуви).

В зависимости от плотности картона марки делятся на модификации с присвоением им порядкового номера (например, ЗМ-1, ЗМ-2).

Отличительные признаки кож различных методов дубления

|

Метод дубления

|

Отличительные признаки

|

Свойства кожи

|

Назначение

|

|

Хромовый

|

кожа имеет серо-голубой

или синевато-зелёный срез

|

мягкая и эластичная, стойкая к повышенным температурам (самая высокая температура сваривания обводненной кожи (до 130 °С)) и истиранию, воздухо- и паропроницаемая, но быстро намокает, теряя при этом упругость и прочность.

|

большой ассортимент кож для верха обуви и подкла�дочных, а также одежных и галантерейных кож.

|

|

Алюминиевое

|

кожи имеют белый цвет на срезе

|

отличаются повышенной мяг�костью и тягучестью, хорошо окрашиваются в различные цве�та, но при этом характеризуются низкой температурой сварива�ния (72 — 75 °С), при намокании раздубливаются, а при после�дующем высушивании становятся жесткими и грубыми.

|

для выделки пер�чаточной лайковой кожи из шкур овец, коз и реже собак.

|

|

Циркониевое и титановое

|

имеют почти белую равномерную окраску

|

упругие и гибкие кожи с уплотненной волокнистой структурой, повышенной прочностью на разрыв, сжатие и истирание, устой�чивостью к действию воды и пота

|

кожи для верха и низа обуви

|

|

Жировое

|

Срез светлого цвета

|

Кожи отличаются мягкостью, тягучестью, водостойко�стью, воздухо- и паропроницаемостью. Замшу без ущерба для качества можно стирать в тёплой воде и мыльном растворе; при намокании и последующем высушивании она не теряет мягкости.

|

Замша

|

|

Таннидное

|

Кожи имеют желтовато-красный или буровато-коричневый цвет на срезе

|

Низкая термостойкость кожи во влажном состоянии

|

этот способ дубления утратил свое значение из-за длительности процесса (5-6 месяцев) и высокой стоимости таннидов.

|

|

Комбинированные:

хромтаннидное

|

|

Кожи, вырабаты�ваемые комбинированными методами дубления, приобретают высокие показатели прочности, гигротермической устойчиво�сти, повышенную толщину и массу, пластичность.

|

для про�изводства юфти, термостойких кож для низа обуви, шорно-се�дельных и технических кож.

|

|

хромсинтанотаннидное

|

Более светлая окраска за счёт синтетических дубителей

|

|

Кожи для низа ниточно-клеевых методов крепления, юфть, одёжно-галантерейные

|

|

хромсинтанное

|

|

|

Жёсткие кожи для низа обуви

|

|

хром-циркониевое

|

|

По объёму и толщине превосходят краснодубные кожи, равномерно уплотнённая волокнистая структура, устойчивость к влажно-тепловым и механич. воздействиям.

|

|

|

хромциркониесинтанное

|

|

|

|

|

хромтитаноциркониевый

|

|

|

|

АССОРТИМЕНТ КОЖ ДЛЯ ВЕРХА ОБУВИ

В настоящее время их вырабатывают не только хромовым, алюмохромовым, титанохромовым, но и бесхромовыми способами дубления (титаноциркониевым, алюмотитаноциркониевым и другими).

|

Вид (наимено�вание) кожи

|

Вид сырья

|

Метод дубления

|

Площадь, дм2

|

Толщина, мм

|

Назначение

|

Свойства

|

Отличительнные признаки

|

|

ЮФТЬ

|

Юфть

яловочная

|

шкуры крупного рогатого скота (яловка и бычина).

|

хромтаннидное;

хромсинтанотаннидное;

хромсинтановое;

хромоцирконийсинтановое

|

200-400

|

Тонкая:

1,5- 1,8

Средняя

1,8 до 2,2

Толстая

2,2 - 3,0

|

для верха тяжелой производ�ственной или армейской обуви (сапог, полусапог, ботинок).

|

По сравнению с конской и свиной юфтью она обладает наиболее ценными свойствами: большой площадью, наибольшими плотностью, прочностью, износостойкостью, наи�меньшей водопроницаемостью.

|

По характеру отделки выпускают гладкую, нарезную юфть и с отделкой на бахтарму (ворсовую юфть).

Нарезают юфть под "шагрень" или "овсянку". По цвету может быть натуральная, цветная, чёрная (обувная юфть) и белая (сандальная юфть)

|

|

|

Юфть

конская

|

конские передины

|

|

|

|

|

ме�нее плотная, менее прочная и менее износостойкая, более тягучая и водопроницаемая, чем яловочная юфть.

|

|

|

|

Свиная юфть

|

свиные шкуры

|

|

|

|

голенища сапог, берцы ботинок или верх сандалий.

|

низкая прочность, значительная водопроницаемость.

|

сквоз�ные отверстия (поры) от щетины

|

|

|

Сандальная юфть

|

|

|

|

1,2-1,5

|

Для верха сандалий.

|

Сандальная юфть отличается от обувной меньшим содержанием жира в коже (7-15%), большей жесткостью и упру�гостью.

|

Только сандальная юфть бывает белого цвета

|

|

|

Обувная юфть

|

из шкур полукожника, бычка, яловки, конских передин и свиных шкур

|

|

|

|

для верха тяжелой производ�ственной или армейской обуви (сапог, полусапог, ботинок).

|

толстая мягкая кожа с высокой водонепроницаемостью за счет обильного жирования (содержит 22-28% жира), наполнения и гидрофобизации.

|

Только обувная юфть бывает чёрного цвета

|

|

КОЖИ ИЗ ШКУР

КРУПНОГО РОГА�ТОГО СКОТА

|

Опоек

|

из шкур телят, не перешедших

на растительную пищу

|

|

70-120

|

0,6-0,8

0,8-1,1

Свыше 1,1

|

для производства женской модельной и детской обуви

|

Кожа мягкая, эластичная, наиболее ценная

|

Имеет нежную и гладкую лицевую поверхность, красивую мерею, может иметь молочные полосы в виде неглубоких складок и линий на лицевой поверх�ности.

|

|

|

Выросток

|

из шкур более взрослых телят

|

хромовый

|

100-160

|

0,7-0,9

|

для женской и

детской обуви

|

Кожа менее эластичная, чем опоек

|

По внешнему виду и свойствам он напоминает опоек, однако рисунок мереи более крупный. На лицевой поверхности возможны пороки

прижизненного происхождения (царапины, рубцы).

|

|

|

|

|

|

|

1,0-1,2

|

для мужской и

женской утепленной обуви

|

|

|

|

|

|

|

|

|

свыше 1,2

|

Для сапог, мужских ботинок

|

|

|

|

|

Полукожник

|

из шкур молодых бычков и телок

|

хромовый

|

120-220

|

|

для изготовления мужской, женской и частично детской утепленной обуви

|

Отличается от выростка большими площадью и толщиной. По эластичности, мягкости кожи уступает опойку и выростку.

|

на поверхности имеется большое количество лицевых пороков

Мерея полукожника

грубее, чем мерея выростка или опойка, но тоньше

и нежнее мереи кож, выделанных из шкур взрослых

животных;

|

|

|

Бычок

|

из шкур бычков

|

хромовый

|

200-270

|

1,2-1,6

1,6-2,8

|

на верх более тяжелых видов обуви- сапог, специальных типов спортивной и производственной

обуви. Для подошвы, задника, рантов, подкладочной подошвы и легких ремешков

|

|

характерно наличие борушистости и сбежистости (тонкая шея).,

|

|

|

Яловка

|

из шкур коров и телок

|

хромовый

|

200-450

|

Лёгкая

1,2-1,6

1,6-2,8

Средняя

1,2-1,4

1,4-1,6

Тяжёлая

1,6-2,8

|

|

Более ценная, чем бычья

Изящная, эластичная, упругая кожа с ровной и красивой лицевой стороной. Кожа шеи и брюшная часть тоньше, чем хребтовая

|

Мерея гладкая, ровная

|

|

|

Бычина

|

из шкур быков (кастрированных в раннем возрасте)

|

хромовый

|

300-500

|

|

для изготовления сумок, ремней, подошв, стелек, сбруй, технических изделий.

|

Обладает самой большой толщиной, имеет грубую фактуру, причем кожа буйволов грубее, чем бычья. Будучи очень толстой и прочной, такая кожа и изделия из нее служат очень долго.

|

Рисунок мереи малорельефен

|

|

|

Бугай

|

из шкур быков

|

хромовый

|

500

|

4,5-5,5

|

|

Самая тяжёлая и толстая

|

наличие грубых утолщенных складок на воротке

|

|

КОЖИ ИЗ ШКУР

МЕЛКОГО ДОМАШНЕГО СКОТА

|

Шевро

|

из шкур коз площадью не более 60 дм2

|

хромовый

|

До 60

|

0,5-0,7

0,7-1,0

Свыше 1,0

|

для верха модельной обуви

|

тонкие, мягкие, тягучие и достаточно прочные кожи, но менее плотные и менее стойкие к истиранию, чем опоек. хорошие гигиенические свойства

|

Своеобразный мелкий рельефный рисунок мереи в виде коротких извилистых линий, напоминающих расположе�ние рыбьей чешуи. Шевро и козлину выпускают с естественной лицевой поверхностью и с анилиновой отделкой.

|

|

|

Козлина

|

из шкур коз площадью более 60 дм2

|

хромовый

|

60-80

|

|

для верха модельной и детской обуви

|

Толще, грубее, жестче, чем шевро

|

с более крупными элементами мереи («чешуйками») по сравнению с шевро. Допускается вырабатывать козлину с полуанилиновой отделкой.

|

|

|

Шеврет,

|

из шкур овец, не используемых для выделки меховой и шубной овчины

|

хромовый

|

60-80

|

0,8-0,9

0,9-1,2

свыше 1,2

|

для изготовления одежды и галантерейных изделий, а в обувном производстве — для верха легкой домашней и летней обуви.

|

менее прочная, чем шевро, и более мягкая, рых�лая, тягучая кожа. Лицевой слой кожи при ударах легко отслаивается, в результате чего обувь быстро теряет внешний вид.

|

По рисунку мереи похожа на шевро.

Имеет тонкую, почти гладкую мерею.

|

|

СВИНЫЕ КОЖИ

|

Хромовая свиная кожа

|

из шкур домашних и диких свиней, боровов, кабанов и хряков

|

хромовый

|

30- 70

70-120

Свыше 120

|

0,6-0,9

0,9-1,2

1,2-2,8

|

для верха разнооб�разной (преимуществ. летней) обуви, кроме модельной. Стельки, а также подошвы летней, комнатной

и отдельных видов спортивной обуви.

|

имеет относительно высокие показатели прочност�ных свойств, большуую пористость кожи и повышенную воздухо- и водопроницаемость. Имеет зернистую поверхность и недостаточно эластичную, грубую структуру. Свиная кожа быстро промокает насквозь.

|

по внешнему виду замет�но отличаются от других видов кож для верха обуви. Дерма пронизана сквозными отверстиями (от волосяных сумок), осо�бенно заметных с бахтармяной (изнаночной) стороны

|

|

КОЖИ ИЗ КОНСКИХ ШКУР

|

Жеребок

|

шкура жеребка массой до 5 кг включительно

|

|

80—130

|

0,6-0,7

0,7-1,0

Свыше 1,0

|

Из передин делают мягкие кожи для верха обуви (в т. ч. обувную юфть), для одежды, подкладки, галантерейные и шорно-седель-ные кожи.

Конские хазы используют преимущественно на стельки и подложки обуви, в меньшей степени - на подошвы обуви прошивного и клеевого методов крепления низа

|

|

|

|

|

Выметка

|

шкура молодняка массой в парном состоянии от 5 до 10 кг

|

|

120—200

|

0,6-0,9

0,9-1,2

Свыше 1,2

|

|

|

Мерея кожи, выделанной

из передины, тонкая, похожая на мерею кож, выработанных из козлины

|

|

|

Конская шкура

Передины конские

хаз

|

шкура взрослых лошадей

передняя часть конской шкуры

задняя часть конской шкуры

|

160-300

|

350—400

|

0,7-0,9

0,9-1,2

Свыше 1,2

|

|

Передина, в отличие от хаза имеет меньшую толщину и рыхлое строение.

|

|

|

|

Верблюжонок

|

шкуры

молодняка верблюдов массой до 10 кг

|

100—200

|

|

|

|

|

|

|

|

Кашалот

Белуха

Тюлень

Морж

Акула

Ящерицы-вараны

Змеи

Питон

крокодил

|

Шкуры морских животных, рыб и пресмыкающихся

|

70—90

|

|

|

Кожа, полученная из змеи, крокодила и др., — очень

дорогая и хрупкая, поэтому ее целесообразно использовать

для отделки обуви и изготовления аксессуаров. Для изготовления

изгибающихся деталей обуви (союзки) использовать такую кожу нецелесообразно.

|

|

|

Шагрень — грубый и пористый вид сыромятной кожи, изготовлявшийся из спинной части шкур лошадей или куланов и обычно окрашивалась в зеленый цвет. В наши дни обычно изготовляется из кожи акул и скатов.

Сафьян — тонкая, мягкая кожа разных цветов, выделываемая растительным дублением обычно из козьих шкур, реже — шкур овец, телят и жеребят. Секрет ее производства известен в России с XII в. В настоящее время не производится.

Замша — кожа, выработанная жировым дублением из шкур оленей, лося, диких коз. Это мягкая, рыхлая, но очень прочная бархатистая кожа с густым, низким ворсом на лицевой поверхности.

Напплак — кожа с нанесённым лаковым покрытием. Чаще всего это лакированная наппа.

Шора — плотная, толстая кожа, выработанная жировым дублением из шкур КРС, более пластична, нежели чепрак.

Пергамент — кожа, получившая свое название от наименования греческого города Пергам. Это сыромятная кожа, выделанная из шкур ягнят, козлят, телят. Используется для изготовления музыкальных инструментов, например, барабанов, некоторых деталей машин, переплетов книг, а также женских украшений. В былые времена служила основным материалом для письма.

Прессованная кожа – мелкие обрезки кожи, кожевенная пыль и крошка собираются и смешиваются со специальными полимерами. Затем с помощбю прессования получают аналог натуральной кожи.

Лекция №3 Показатели качества кож

3.1 Требования к кожам для низа обуви

Подошвенные кожи должны быть

- стойкими к истиранию, изгибу, сжатию,

- водостойкими.

- Они должны иметь достаточную прочность держания крепителей,

- сохранять постоянные размеры при увлажнении и сушке.

Кожи, используемые для изготовления внутренних и промежуточных деталей,

- должны быть потоустойчивыми,

- не должны содержать легко вымываемые водой вещества, которые могут пачкать носок или чулок.

- должны обладать гибкостью, прочностью на разрыв и другими свойствами.

Кожа для обуви ранто-клеевых методов крепления в отличие от кожи для гвоздевых методов крепления должна обладать большей эластичностью и меньшей жёсткостью. С повышением жёсткости кожи повышается прочность гвоздевого метода крепления обуви.

3.2 Требования к кожам для верха обуви

Эксплуатационные требования к кожам для верха обуви отличны от требований к жёстким кожам: кожи для верха обуви должны обладать

- устойчивостью к многократным изгибам с попеременным растяжением и сжатием,

- стойкостью к ударным и истирающим воздействиям,

- к действию пота, воды, грязи и пыли;

- свойства материала и его размеры не должны изменяться под влиянием повторных увлажнении и высушиваний;

- удлинение кож для верха обуви должно быть упругим.

Вследствие изменения размеров стопы при ходьбе в обуви возникают растягивающие усилия, что требует от кож для верха обуви

- достаточной прочности,

- высоких показателей на прорыв ниточным швом.

Повышенные требования предъявляются к внешнему виду этих кож. Красивый внешний вид кожи должен сохраняться при носке обуви и легко восстанавливаться при чистке.

Не менее важно, чтобы лицевой слой кожи выдерживал ударные воздействия, трение в сухих и влажных условиях.

Кожи для верха обуви должны отвечать также технологическим требованиям:

- хорошие формовочные свойства материалов (тягучесть и способность к поперечному сокращению при растяжении),

- пошивочные свойства (возможность получения хорошо утянутого, прочного и красивого ниточного шва),

- раскройные свойства,

- материалы верха не должны просекаться нитками при сшивании и иметь тягучих краев. Необходимо, чтобы кожи для верха обладали достаточной упругостью, способствовали хорошей утяжке стежка.

3.3 Показатели качества кож

- Площадь является важнейшей характеристикой ценности кожи, так как из кож, имеющих большую площадь, можно получить и большее количество деталей. В соответствии с ГОСТом 1875-85 кожи по площади подразделяются на три группы — малые, средние и большие.

- Эргономические-гигиенические показатели: воздухопроницаемость, паропроницаемость, пароёмкость, водопроницаемость в статических и динамических условиях, влагоёмкость, влагоотдача, теплопроводность.

- Показатели надежности-долговечности: массовая доля влаги, массовая доли хрома, золы, и т.п., кислотность, число продуба, температура сваривания, предел прочности при растяжении, удлинение при разрыве, при появлении трещин, остаточное удлинение, жёсткость, упругость, пластичность, сопротивление истиранию, устойчивость покрытия к мокрому и сухому трению, к многократному изгибу, линейная усадка, липкость лаковой плёнки, адгезия покрывной плёнки, толщина.

- Эстетические показатели: эластичность, отделка, структура лицевой поверхности.

Показатель надежности-долговечности: Толщина

По толщине в стандартной точке Н кожи для низа обуви делят на шесть категорий:

- к I категории относят кожи толщиной свыше 5,0 мм;

- ко II категории - от 4,6 до 5,0 мм включительно,

- к III - от 4,1 до 4,5 мм;

- IV - от 3,6 до 4,0 мм;

- V - от 3,1 до 3,5 мм;

- VI - от 2,5 до 3,0 мм.

Кожи первых четырех категорий относятся к подошвенным, из них можно выкраивать и подошвы и основные стельки.

Кожи V и VI категорий из-за недостаточной толщины не пригодны для подошв, их относят к стелечным.

Эргономические-гигиенические показатели:

- Воздухопроницаемость кожи зависит, прежде всего, от её толщины и пористости. Из тонких шкур рыхлого строения обычно получается кожа с высокой воздухопроницаемостью. Операции, увеличивающие пористость кожи, повышают её способность пропускать воздух, и наоборот. Все виды покрывного крашения в той или иной мере снижают воздухопроницаемость, что связано с закупоркой пор кожи покрывными пленками. В наибольшей степени это относится к лаковым и нитроцеллюлозным покрытиям, которые делают кожу почти воздухонепроницаемой. Хромовые кожи с анилиновой и полуанилиновой отделкой, с казеиновым покрытием, замша и велюр относятся к числу наиболее воздухопроницаемых.

- Паропроницаемость кожи нельзя отождествлять с её воздухопроницаемостью. Для прохождения воздуха через кожу служат сквозные поры. Для прохождения же пара имеется и другой путь — диффузия по кожевому волокну. Двойственный механизм паропроницаемости хорошо объясняет такие явления, когда кожа, будучи совершенно непроницаемой для воздуха, может быть в достаточной степени паропроницаемой.

- Водостойкость кожи характеризуется её способностью поглощать и пропускать влагу. Способность кожей поглощать влагу определяет водостойкость преимущественно жёстких кож для низа обуви. Повышенное поглощение влаги подошвенной кожей приводит к ослаблению винтового и клеевого креплений, растаптыванию подошвы, более быстрому ее износу за счет истирания, а также к ухудшению теплозащитных свойств кожи.

- Как правило, водопоглощение кожи измеряют показателем влагоёмкости — количеством влаги в образце после намокания этого образца в воде в течение определённого времени (2 и 24 ч) и выраженным в процентах от абсолютно сухой массы образца. Двухчасовая влагоёмкость подошвенных кож комбинированного дубления нормируется стандартами; она не должна превышать 60%. Влагоёмкость кож хромового дубления достигает 120%.

- Способность кожи пропускать влагу характеризуется двумя показателями: Водопромокаемость измеряется временем, необходимым для сквозного проникновения воды через воздушно-сухую кожу, водопроницаемость измеряется количеством воды, прошедшим за единицу времени через предварительно размоченный образец кожи. В некоторых случаях быстрая водопромокаемость не сопровождается большой водопроницаемостью из-за способности волокон отдельных видов кож к сильному набуханию. Водопромокаемость и водопроницаемость зависят в основном от тех же факторов, что и влагопоглощение; при этом большое значение имеет толщина кожи. Пропитка кож синтетическими смолами повышает водостойкость, но снижает гигиенические свойства (гигроскопичность, паропроницаемость) кожи, поэтому такая обработка применяется редко. Водопроницаемость хромовых кож в статических условиях 4—5 мл/см2-ч. При полном содержании жира водопроницаемость юфти - 0,1—0,5 мл/см2-ч, а после обработки "пылью" 1,6 мл/см2-ч. Водопроницаемость жестких кож для низа обуви находится примерно на том же уровне, что и юфти до обработки "пылью: - 0,1—0,5 мл/см2-ч. В динамических условиях водопроницаемость, определяемая для хромовых и юфтевых кож, значительно выше, чем в статических условиях, что связано с разрыхлением волокнистой структуры кожи под действием многократных изгибов в процессе испытания.

Показатели надёжности-долговечности:

- Прочность кожи при растяжении принято определять пределом прочности при растяжении — разрывной нагрузкой на единицу площади поперечного сечения образца. Предел прочности при растяжении нормируется стандартами на все виды кожи и служит важнейшим показателем ее механических свойств и важным контрольным показателем правильности выработки кожи. Резкое снижение прочности кожи на разрыв свидетельствует об ослаблении или даже разрушении ее волокнистой структуры, причиной чего может быть недоброкачественное сырьё либо нарушение технологических режимов выработки кожи. Недостаточная прочность кож на разрыв приводит к возникновению брака в процессе производства изделий, снижает износостойкость обуви.

Величина предела прочности зависит от исходного сырья, вида дубления, отделки кож. Кожи хромового дубления обычно имеют более высокий предел прочности, чем кожи хроморастительного дубления. Это объясняется тем, что в хромовой коже на единицу поперечного сечения приходится большее количество волокон. Кроме того, структурные элементы хромовой кожи обладают повышенной способностью к ориентации при растяжении.

Увлажнение и жирование ведут к повышению предела прочности. Уменьшение толщины при двоении и строгании может резко снизить предел прочности кожи, что объясняется нарушением волокнистой структуры. Например, величина предела прочности при растяжении шеврета составляет 10—15 МПа, шевро — 13-20, свиных хромовых кож — 13-25, кож хромового и хроморастительного дубления из шкур крупного рогатого скота — 15-35 МПа.

- Прочность лицевого слоя при растяжении характеризуется величиной напряжения на единицу поперечного сечения образца, при котором на лицевом слое кожи появляются трещины. Прочность лицевого слоя связана с эластичностью кожевенных волокон в этом слое. Снижение эластичности приводит к появлению трещин при растяжении и изгибе кожи как в процессе формования верха обуви, так и при ее носке. Прочность лицевого слоя стандартом нормируется для мягких хромовых кож и юфти (для них этот показатель имеет первостепенное значение) в зависимости от вида исходного сырья. Самая низкая норма установлена для шеврета (не менее 10 МПа), наиболее высокая — для опойка (не менее 18 МПа). Для обувной юфти эта норма составляет не менее 15 МПа.

- Удлинение кожи определяет прежде всего формовочные свойства этого материала, а также эксплуатационные свойств а обуви — сохранение формы обуви в процессе её носки. Испытание кож на удлинение проводят при разрывной нагрузке или при определённой нагрузке на единицу поперечного сечения кожи.

Первый показатель характеризует максимальную способность кожи к растяжению и используется для сравнения различных видов кож.

Для обувного производства большее значение имеет удлинение не при разрыве, а при напряжении 10 МПа, поскольку примерно при таком напряжении происходит формование верха обуви.

Тягучесть кожи варьируется в широких пределах в зависимости от сырья и технологии выработки. Из технологических операций наиболее сильно влияют на тягучесть кожи золение, мягчение, жирование и сушка в растянутом состоянии. Первые три операции повышают удлинение кожи, а последняя— резко снижает его.

Удлинение кожи зависит от топографического участка и направления. В большинстве топографических участков удлинение в поперечном направлении выше, чем в продольном, что объясняется природной анизотропией волокнистого строения шкуры животного.

Стандартами предусмотрены нормы удлинения кожи при напряжении 10 МПа. Средние показатели удлинения для продольных и поперечных образцов юфти и большинства видов хромовых кож должны быть на уровне 15—30%, а для шеврета— на уровне 20—40%.

- Для характеристики упругопластических свойств верхних обувных кож используют показатели упругого и остаточного удлинения. Величину их определяют после разрыва образца или при заданном напряжении (обычно при 10 МПа).

- Жёсткость кожи, т. е. её способность сопротивляться деформирующим усилиям, играет большую роль при подборе кож для верха и низа обуви различных видов и назначений, поскольку с ней связаны технологические и эксплуатационные свойства изделия —

- формовочные свойства верха,

- прочность крепления подошвы,

- гибкость обуви в целом и её отдельных частей.

- Жёсткость кожи определяется по растяжению и изгибу. Более распространено определение жёсткости по растяжению, которая характеризуется величиной отношения нагрузки к соответствующему удлинению. Для сравнения жёсткости кожи разной толщины применяют условный модуль упругости, который рассчитывают по формуле:

где 1 – напряжение 10 МПа,

1 – относительное удлинение при напряжении 10МПа

Жёсткость и условный модуль упругости связаны между собой соотношением:

D= Eу F

где F — площадь поперечного сечения образца, м2.

- Термостойкость характеризует устойчивость кожи к воздействию высоких температур, которому она подвергается при проведении многих операций кожевенно-обувного производства, а также при носке обуви. Термостойкость сухой и влажной кожи различна. Кожа в сухом состоянии обладает высокой устойчивостью к температурным воздействиям (до 200°С). На влажную кожу нагревание действует сильнее и может привести к полному ее разрушению. В связи с этим термостойкость кожи определяют во влажном состоянии.

- Количественной характеристикой кожи к воздействиям тепла и влаги служат показатели температуры сваривания и гигротермической устойчивости.

- Сваривание проявляется в уменьшении длины образца при нагревании во влажной среде до момента достижения определенной температуры. Температура сваривания является показателем прочности и устойчивости внутренней структуры кожи. В наибольшей степени она зависит от способа дубления:

кожа жирового дубления - 65°С, растительного дубления — 70—85°С, хромового — до 130°С, формальдегидного — 90°С.

Присутствие кислоты в коже приводит к резкому снижению температуры сваривания.

Некоторое снижение этого показателя вызывается также разрыхлением микроструктуры кожи.

- Гигротермическую устойчивость определяют по снижению прочности мокрой кожи при действии повышенной температуры (60°С) в течение 4 ч. Кожи хромового и комбинированного дубления имеют высокую устойчивость к гигротермической обработке.

- Сопротивление истиранию — это эксплуатационный показатель, позволяющий судить об износостойкости подошвенной кожи. Истирание является одним из основных факторов износа кожаных деталей верха обуви, особенно подкладки. Сопротивление истиранию подошвенных кож колеблется в широких пределах в зависимости от исходного сырья, особенностей выделки кожи, ее влажности и условий испытаний. Наиболее устойчивы к истиранию подошвенные кожи из шкур крупного рогатого скота. Сопротивление истиранию неодинаково по слоям и топографическим участкам одной и той же кожи.

Средний слой кожи наиболее прочен к истиранию, лицевой и бахтармяный слои значительно уступают ему по этому показателю, что обусловлено различиями в волокнистом строении кожи по её толщине. Сильно выражена и имеет большое практическое значение неравномерность истираемости по топографическим участкам.

Воротки и полы вдвое-втрое уступают чепраку по сопротивлению истиранию.

В пределах чепрака разница в истираемости между его самой прочной огузочной и приворотковой частями достигает 150— 200%.

Все это учитывается в обувном производстве при раскрое кож на различные по износостойкости детали низа.

Наибольшим сопротивлением истиранию обладают кожи комбинированных способов дубления с применением соединений титана и циркония и хромового дубления, затем следуют кожи хроморастительного и хромосинтанорастительного дубления.

Те факторы, которые при прочих равных условиях придают коже более высокую эластичность и прочность при сжатии, увеличивают ее стойкость к истиранию. Сопротивление истиранию кож для низа обуви нормируется стандартами при испытании их в сухом состоянии на приборе УкрНИИКПа, и в мокром состоянии — на приборе А. И. Позняка.

В первом случае стандартная норма — не менее 150 оборотов на 1 мм толщины кожи, во втором — не менее 5,5 час/мм.

Эстетические показатели:

- Решающее значение для оценки качества лаковой кожи наряду с признаками внешнего вида имеют свойства лакового покрытия и прочность его связи с кожей.

Толщина лакового слоя должна быть незначительной (0,06—0,07 мм) при достаточной связи с кожей и устойчивости к внешним физико-механическим воздействиям. Увеличение толщины лакового слоя приводит к уменьшению нежности и гибкости лаковой кожи и потере естественного вида из-за перекрывания мереи.

Лаковая кожа должна иметь хороший внешний вид: высокий блеск при сохранении естественной мереи, глубокую черную окраску (в лаке черного цвета), поверхность без трещин и морщин, тусклых мест и сыпи. При хранении и употреблении лаковой обуви кожа не должна растрескиваться и сморщиваться.

Следует отметить, что многие свойства взаимосвязаны. Например, такое важное свойство, как износостойкость (сопротивление к истиранию) подошвенной кожи, тесно связано с прочностью и эластичностью, определяемых при сжатии, однако данные показатели не нормируются стандартом.

Неоднородность свойств кожи

- осложняет систему управления её качеством,

- затрудняет технологию обувного производства,

- уровень и темпы ее механизации и автоматизации,

- обусловливает и неравномерность свойств обуви.

3.4 Сортировка готовой продукции

Распределение готовой продукции по сортам (% полезной площади) зависит от назначения артикула.

Обувная, галантерейная, подкладочная кожа сортируются по-разному, но в целом можно определить следующие диапазоны соотношения полезной площади к общей площади кожи.

- 1 сорт — не менее 95%

- 2 сорт — 94,99 - 80%

- 3 сорт — 79,99 - 65%

- 4 сорт — не менее 45%

Допустимые и недопустимые пороки (дефекты) для различных видов кож

|

Порок

(дефект)

|

Кожа

хромовая

для

верха

обуви

ГОСТ

338-81

|

Кожа

лаковая

для

верха

обуви

ГОСТ

9705-78

|

Замша

ГОСТ

3717-70

|

Кожа для

Верха обуви

из спилка

ГОСТ

1338-70

|

Кожа

подкла-

дочная

для

обуви

ГОСТ

339-74

|

Кожа

для

низа

обуви

ГОСТ

316-75

|

Кожа

галантерейная

ГОСТ

15091-80

|

Кожа

для

перча

ток

ГОСТ

15092-80

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

1.Болячка

|

+

|

+

|

|

+

|

|

-

|

+

|

|

|

2.Борушистость

|

|

|

|

+

|

|

|

|

|

|

3.Безличина

|

|

+

|

|

|

+

|

+

|

|

|

|

4.Выхват

|

|

+

|

+

|

|

+

|

+

|

|

|

|

5.Кожеедина

|

|

+

|

|

|

+

|

+

|

|

|

|

6.Ломина

|

|

+

|

|

|

+

|

+

|

|

|

|

7.Молеедина

|

|

+

|

|

|

+

|

+

|

|

|

|

8.Прелина

|

|

|

+

|

|

+

|

|

|

|

|

9.Тавро

|

|

|

|

+

|

|

+

|

|

|

|

10.Свищ

|

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

11.Солевые

пятна

|

|

|

+

|

|

+

|

|

|

|

|

12.Тощесть

|

-

|

|

|

+

|

+

|

|

|

+

|

|

13.Царапины

|

+

|

+

|

|

+

|

+

|

+

|

+

|

+

|

|

14Молочные

полосы

|

+

|

|

|

+

|

|

|

|

|

|

15.Бронзистость

|

-

|

|

|

|

|

|

|

-

|

|

16.Осыпание

покрывной

окраски

|

-

|

|

|

-

|

-

|

|

-

|

-

|

|

17.Отдушистость

|

-

|

±

|

|

|

+

|

±

|

±

|

-

|

|

18.Отмин

|

+

|

|

|

|

|

|

+

|

|

|

19.Волнистость лакового покрытия

|

-

|

+

|

|

|

|

|

|

|

|

20.Неровный ворс

|

-

|

|

|

+

|

+

|

|

|

+

|

|

21.Жёсткость кожи

|

-

|

±

|

+

|

+

|

-

|

|

|

|

|

22.Жировые пятна

|

-

|

+

|

|

±

|

+

|

+

|

-

|

-

|

|

23.Замины

|

|

+

|

|

+

|

+

|

+

|

+

|

|

|

24.Ломкость кожи

|

-

|

±

|

|

-

|

±

|

±

|

-

|

|

|

25.Рыхлость кожи

|

|

|

|

|

+

|

+

|

-

|

±

|

|

26.Садка кожи

|

-

|

-

|

|

|

±

|

|

|

+

|

|

27.Оспины

|

|

|

+

|

+

|

+

|

|

+

|

+

|

|

28.Дыры

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

|

29.Линейные повреждения

|

|

|

|

|

+

|

+

|

|

|

|

30.Устойчивость покрытия к сухому и мокрому трению

|

|

|

|

|

-

|

|

|

-

|

3.4 Требования к условиям хранения кож

Согласно ГОСТ 1023 — 91:

- Натуральная кожа должна храниться в складских помещениях при температуре не ниже 5 С и не выше 25С и относительной влажности воздуха 50-80%.

- Кожи должны храниться на деревянных настилах или стеллажах, при этом расстояние от пола до настила или нижней полки стеллажа должно быть не менее 0,2 м;

- расстояние от кож, уложенных на верхних ярусах, до потолка — не менее 0,5 м;

- расстояние от хранящихся кож до наружных стен склада, отопительных и нагревательных приборов — не менее 0,5 м;

- между стеллажами, штабелями и стенами должны быть проходы не менее 0,7 м.

- Кожи должны быть защищены от попадания прямых солнечных лучей.

- Не допускается совместное хранение с кожами химических материалов.

- Складское помещение должно иметь естественное и искусственное освещение в соответствии с нормами строительного проектирования.

- Кожи хранят в упаковке производителя.