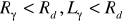

Электропривод сталкивателя слябов блюминга 1250

РЕФЕРАТ

Дипломный проект содержит страниц, рисунков, таблиц, листов графического материала, источников.

Объектом исследования дипломного проекта является электропривод сталкивателя слябов блюминга 1250.

Целью проекта является исследование, разработка и усовершенствование электропривода и системы автоматического управления сталкивателем.

Дипломный проект содержит задание, общую характеристику сталкивателя, выбор электропривода и САУ сталкивателя, синтез цифровых регуляторов, математическое моделирование, гражданскую оборону, конструкторскую разработку.

СТАЛКИВАТЕЛЬ, СИСТЕМА УПРАВЛЕНИЯ, МОЩНОСТЬ ДВИГАТЕЛЯ, ПРЕОБРАЗОВАТЕЛЬ, МОДЕЛИРОВАНИЕ, ДИНАМИКА.

СОДЕРЖАНИЕ

Введение

1 Характеристика прокатного стана 1250

2 Сталкиватель слябов обжимного стана 1250

2.1 Особенности электропривода сталкивателя слябов стана 1250

2.2 Требования, предъявляемые к электроприводу сталкивателя стана 1250

2.3 Технические характеристики сталкивателя

3 Выбор двигателя и проверка его тепловой нагрузки

3.1 Расчет мощности электродвигателя

3.1.1 Расчет моментов статических сопротивлений

3.1.2 Расчет моментов инерции

3.1.3 Расчет тахограммы

4 Обоснование типа электропривода и системы управления

4.1 Выбор и обоснование силовой части системы

4.2 Выбор и обоснование системы управления

4.3 Выбор комплектного тиристорного электропривода

4.4 Описание микропроцессорной системы управления

5 Расчет динамических параметров

6 Синтез регуляторов в цифровой системе подчиненного управления

6.1 Синтез регулятора тока

6.2 Синтез регулятора скорости

7 Исследование динамики цифровой системы автоматического управления

8 Рационализаторское предложение

9 Экономическая часть

9.1 Выбор объекта сравнения

9.2 Расчет и сопоставление капитальных вложений

9.3 расчет и сопоставление эксплуатационных расходов

9.3.1 расчет амортизационных отчислений

9.3.2 затраты на текущий ремонт

9.3.3 Расходы на потребляемую электроэнергию

9.4 расчет денежных показателей эффективности внедряемой системы электропривода

10 Охрана труда

10.1 Условия эксплуатации

10.2 Мероприятия по охране труда

10.2.1 Электробезопасность

10.2.2 Мероприятия по пожаробезопасности

11 Гражданская оборона

Заключение

Перечень ссылок

Приложение

ВВЕДЕНИЕ

1 ХАРАКТЕРИСТИКА ПРОКАТНОГО СТАНА 1250

Основными цехами металлургического завода с полным циклом являются доменный, мартеновский и прокатные цеха. Технологический процесс производства блюмсов и слябов является предшествующим этапом перед производством готового проката.

На обжимном стане 1250 Алчевского металлургического комбината прокатываются блюмсы, осевая и кузнечная заготовки с сечением от 200х200 мм до 400х400 мм и слябы шириной от 590 до 1250 мм при толщине от 110 до 320 мм, длине от 1200 до 6000 мм. Максимальный развес сляба 11,2 т. Исходным материалом для прокатки блюмсов и слябов служат заготовки, изготовляемые на мартеновском цеху. Готовый прокат используется следующим образом: слябы транспортируются в толстолистовые цеха, а блюмсы принимает сортопрокатный цех.

Здание цеха состоит из пролета нагревательных колодцев, станового пролета, машинного зала и четырех пролетов для склада слябов. Работа цеха начинается со стрипперного отделения, где при помощи специального крана изложницы снимаются со слитков, пришедших из мартеновского цеха. Затем слитки взвешиваются на железнодорожных весах и подаются в пролет нагревательных колодцев. В этом пролете расположено 14 групп колодцев рекуперативного типа, отапливаемых смесью коксового и доменного газа, периодически применяют природный газ. Для бесперебойной работы блюминга служит склад слитков около колодцев. В пролете нагревательных колодцев проложено два ж/д пути, и один путь у нагревательных колодцев. Подача нагретых слитков к линии рольгангов производится с помощью слитковоза. У приемного рольганга слитковоз автоматически замедляет свою скорость и останавливается. Сталкиватели слитков сталкивают слитки на приемный рольганг. Передвижение слитков у стана и их контовка осуществляется с помощью рабочих рольгангов, станинных роликов и манипуляторов с контователями. Контовка слитков производится опрокидыванием слитков непосредственно на цельнокованные ролики рабочего рольганга.

Рабочая клеть блюминга является основной частью стана, так как в ней осуществляется процесс прокатки. Она состоит из двух станин закрытого типа, валков с подушками и устройства для их установки, станинных роликов и устройства для смены валков. После прокатки раскат поступает к ножницам, на которых производится резка его на мерные длины. Затем по транспортному рольгангу слябы передаются к клеймовочной машине, которая производит их клеймовку, после клеймовки слябы поступают к уборочным устройствам, смонтированных в трех пролетах склада. Разрезанные слябы движутся по рольгангу и напротив штабелирующего стола останавливаются исчезающим упором. Слябы с рольганга сталкиваются сталкивателем слябов на штабелирующий стол, который после каждого сталкивания опускается на величину, равную ширине слябов, затем стол поднимается, и стопка слябов сталкивается со стола на приемный стол, откуда они направляются краном на склад слябов.

2 СТАЛКИВАТЕЛЬ СЛЯБОВ ОБЖИМНОГО СТАНА 1250

2.1 Особенности электропривода сталкивателя слябов обжимного стана 1250

Сталкиватель слябов обжимного стана 1250 предназначен для сталкивания блюмсов и слябов с рольгангов на штабелирующий стол и стеллаж. Принцип работы заключается в следующем: сляб по транспортировочным рольгангам доставляется в зону сталкивателя. Сталкиватель производит перемещение заготовок на штабелирующий стол. Скорость перемещения одной заготовки составляет 0,51 м/с. После того, как сляб займет свое место на столе, сталкиватель на повышенной скорости возвращается на исходное положение для дальнейшего перемещения заготовки. В это время штабелирующий стол опускается на величину, равную толщине заготовки. Процесс повторяется еще 3 раза, но на 4-й раз не возвращается назад, а ждет полного подъема стола. Для перемещения стопы из 4-х слябов на стеллаж. При этом скорость составляет 0,255 м/с. Затем возврат на исходное положение.

Наибольшее усилие при проталкивании стоп металла по стеллажу равно 60тс. Цикл поступления заготовок от 17 до 30с. Редуктор типа 1630-ЦД2, с передаточным числом равным 20,025. Номинальный режим работы двигателя закрытого исполнения 60 мин, основной режим работы ПВ = 40%. Отношение максимальной частоты вращения к номинальной составляет 3,8-4,9. При регулировании двигателей допустимо увеличение напряжение до 440 В, относительно номинального 220 В [1].

Кинематическая схема сталкивателя приведена на рисунке 2.1.

2.2 Требования, предъявляемые к электроприводу, сталкивателя стана 1250.

Сталкиватель должен обеспечивать цикл работы с поступлением слябов через 17с. Это самый тяжелый режим работы из-за большого числа включений. При несоблюдении цикла в 17с будет происходить накопление слябов на рольганге, что в конце концов приведет к задержке в работе стана.

Также следует сказать о том, что безупречная работа сталкивателя зависит от многих факторов, но самым главным остается человеческий фактор. Только при наличии квалифицированного персонала возможна оптимальная работа. Таким образом, единственно возможное требование - это поддержание скорости при работе сталкивателя. Также предъявляется следующее требование:

- высокая частота включений в час;

- высокая динамика;

- реверсивный режим работы;

- надежность;

- автоматизированная работа механизма;

- возможность резервирования.

2.3 Технические характеристики сталкивателя

Все технические данные сведем в таблицу.

|

Наименование

|

Норма

|

|

Наибольшая масса сляба, т

|

10

|

|

Средняя масса сляба, т

|

8

|

|

Рабочий ход штанг, м (Н )

|

3,1

|

|

Полный ход штанг, м (Н )

|

5,1

|

|

Скорость перемещения при сталкивании стопы металла, м/с

|

0,255

|

|

Скорость перемещения при сталкивании одного сляба, м/с

|

0,51

|

|

Обратный холостой ход штанги, м/с

|

1,02

|

|

Масса штанги, кг

|

5990

|

|

Масса рейки, кг

|

690

|

|

Масса линейки, кг

|

210

|

|

Диаметр направляющих роликов, м

|

0,35

|

|

Передаточное число редуктора

|

20,075

|

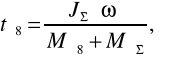

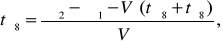

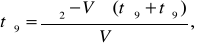

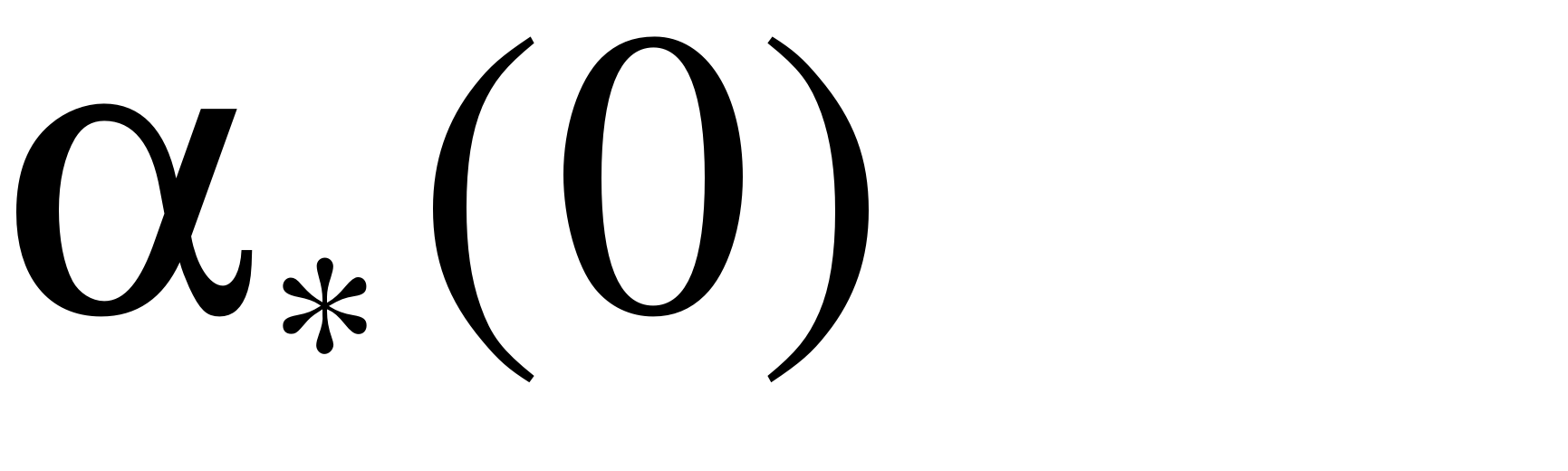

На рис. 2.2 приведена тахограмма работы ЭП сталкивателя.

3 ВЫБОР ДВИГАТЕЛЯ И ПРОВЕРКА ЕГО ТЕПЛОВОЙ НАГРУЗКИ

Требованиям к электроприводу сталкивателя наиболее полно удовлетворяет привод постоянного тока.

Двигатели постоянного тока допускают широкий диапазон регулирования скорости, имеют большую перегрузочную способность. Поэтому в настоящее время для привода механизма установлен электродвигатель типа Д818 (P=185кВт, n=450об/мин , J=27,5  , U=220В).

, U=220В).

Двигатели серии Д (краново-металлургические) характеризуются высокой кратностью вращающего момента, выполняются на напряжении 220 и 440 В, имеют тихоходное и быстроходное исполнение. Двигатели допускают увеличение скорости в 2-2,5 раза ослаблением их потока возбуждения, причем в этом режиме максимальный вращающий момент не должен превосходить 0,8 Мном для двигателей 220 В и 0,64 Мном для двигателей 440 В. Двигатели с номинальным напряжением 220 В допускают увеличение частоты вращения в 2 раза повышением напряжения до 440 В, максимальный вращающий момент при этом не должен превосходить 1,5 Мном. При питании двигателей от тиристорных преобразователей с мостовой схемой выпрямления они допускают работу без сглаживающих реакторов.

С целью снижения потерь стоимости электропривода рассмотрим установку для привода механизма сталкивания двигатель серии Д типа Д816 (тихоходный, обмотка возбуждения параллельная со стабилизирующей обмоткой). Двигатель выбираем на номинальное напряжение 220 В с целью снижения стоимости силовой части ТП, поскольку регулирование частоты вращения осуществляется повышением напряжения в 2 раза. В соответствии с [3; таблица 2-23] выписываем номинальные данные двигателя Д816, которые представлены в таблице 2.1.

Таблица 3.1 — Номинальные данные двигателя Д816

|

Наименование

|

Величина

|

|

Номинальная мощность Р , кВт

|

150

|

|

Номинальное напряжение U , В

|

220

|

|

Номинальная частота вращения n , об/мин

|

470

|

|

Номинальный ток I , А

|

745

|

|

Сопротивление обмотки якоря R , Ом

|

0,0059

|

|

Сопротивление обмотки добавочных полюсов R , Ом

|

0,0032

|

|

Сопротивление параллельной обмотки R , Ом

|

26,4

|

|

Сопротивление стабилизирующей обмотки R , Ом

|

0,0011

|

|

Момент инерции двигателя J ,

|

16,25

|

3.1 Расчет мощности электродвигателя

3.1.1 Расчет моментов статических сопротивлений

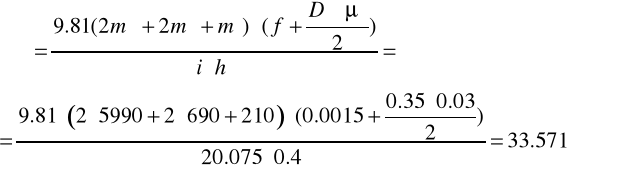

Статический момент при холостом ходе [2]:

(3.1)

(3.1)

где  - масса штанги, рейки, линейки соответственно по табл. 2.1;

- масса штанги, рейки, линейки соответственно по табл. 2.1;

- диаметр направляющих роликов (табл. 2.1)

- диаметр направляющих роликов (табл. 2.1)

- коэффициент трения осей направляющих роликов в подшипниках качения;

- коэффициент трения осей направляющих роликов в подшипниках качения;

- передаточное число редуктора;

- передаточное число редуктора;

- КПД холостого хода;

- КПД холостого хода;

- коэффициент трения качения штанги о ролики.

- коэффициент трения качения штанги о ролики.

Статический момент при сталкивании данного сляба(блюмса):

(3.2)

(3.2)

где  - масса сляба;

- масса сляба;

- КПД механизма при полной нагрузке.

- КПД механизма при полной нагрузке.

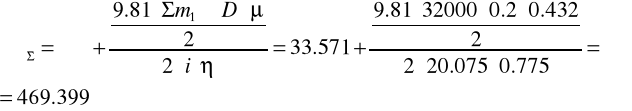

Статический момент при сталкивании стопы

(3.3)

(3.3)

где  - масса стопы (4 сляба), кг.

- масса стопы (4 сляба), кг.

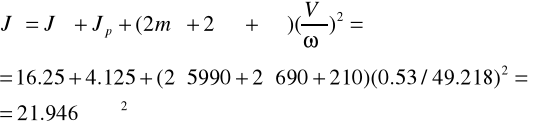

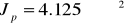

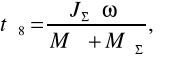

3.1.2 Расчет моментов инерции

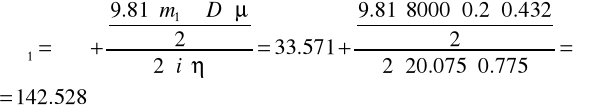

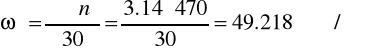

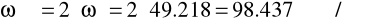

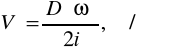

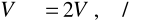

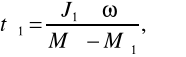

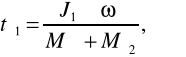

Номинальная частота вращения двигателя

Поскольку возврат штанги осуществляется на повышенной скорости, то частота вращения двигателя при обратном ходе равна

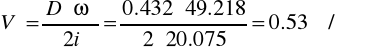

Определим линейную скорость перемещения слябов(блюмсов)

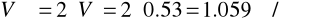

Линейная скорость возврата штанги

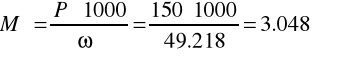

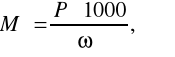

Номинальный момент, развиваемый электродвигателем:

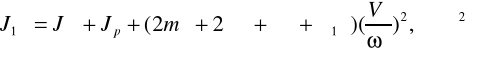

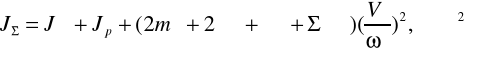

Суммарный момент инерции механизма сталкивателя, приведенный к валу электродвигателя(без инерции момента перемещаемых слитков)

где  - момент инерции редуктора.

- момент инерции редуктора.

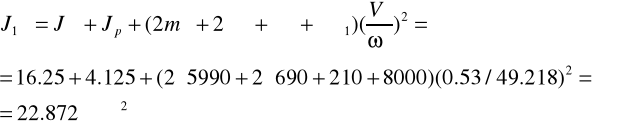

Суммарный момент инерции механизма и слитка, приведенный к валу электродвигателя.

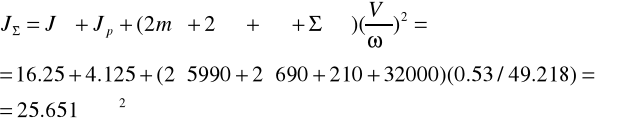

Суммарный момент инерции механизма и стопы, приведенный к валу электродвигателя

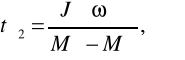

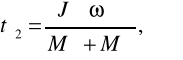

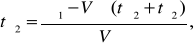

3.1.3 Расчет тахограммы

Тахограмма работы электропривода сталкивателя приведена на рис 2.2.

В табл. 3.2 приведен сравнительный расчет времени работы электропривода (при частоте поступлений слябов(блюмсов) N=17 и N=30), а также проверка двигателей по нагреву. Подробный расчет приведен в приложении В.

Таблица 3.2 - Сравнительный расчет времени работы электропривода, проверка двигателей по нагреву.

|

Расчетная величина и

формула

|

Тип двигателя

|

|

Д816

|

Д818

|

|

1

|

2

|

3

|

|

1 Номинальная мощность Р , кВт

|

150

|

185

|

|

2 Номинальная частота вращения n , об/мин

|

470

|

450

|

|

3 Момент инерции якоря J , Нмс

|

16,25

|

27,5

|

|

4 Момент инерции редуктора J , Нмс

|

4,125

|

4,125

|

|

5 Номинальная частота вращения двигателя w , рад/с

|

49,218

|

47,124

|

|

6 Частота вращения обратного хода штанги w =2 w , рад/с

|

98,437

|

94,248

|

|

7 Линейная скорость при номинальной частоте вращения

|

0,53

|

0,507

|

|

8 Линейная скорость при обратном ходе штанги

|

1,059

|

1,014

|

|

9 Суммарный момент инерции, приведенный к валу двигателя:

а) без инерции момента перемещаемых слябов (блюмсов)

б) с учетом момента инерции сляба (блюмса)

в) с учетом момента инерции стопы слябов (блюмсов)

|

21,946

22,872

25,651

|

33,196

34,122

36,901

|

|

10 Номинальный момент развиваемый двигателем

|

3,048

|

3,926

|

|

11 Тормозной пусковой момент двигателя

|

4,571

|

5,889

|

|

12 Сталкивание 1-го сляба

а) время пуска

б) время торможения

в) время установившегося движения

|

0,254

0,239

5,361

|

0,28

0,267

5,568

|

|

13 Обратный ход:

а) время пуска

б) время торможения

в) время установившегося движения

|

0,476

0,469

1,982

|

0,534

0,528

1,994

|

|

14 Сталкивание стопы на стеллаж:

а) время пуска

б) время торможения

в) время установившегося движения

|

0,308

0,25

3,218

|

0,321

0,273

3,35

|

|

15 Обратный ход

а) время пуска

б) время торможения

в) время установившегося движения

|

0,476

0,469

3,87

|

0,534

0,528

3,967

|

|

16 Время поднятия стола

|

2

|

2

|

|

17 Сумма времен остановки

а) при N=17

б) при N=30

|

0,554

13,554

|

12,912

|

|

18 Сумма времен остановки

а) при N=17

б) при N=30

|

8,219

21,219

|

7,829

20,829

|

|

19 Время включения  ,с ,с

|

40,788

|

42,6

|

|

20 Время цикла  ,с ,с

а) при N=17

б) при N=30

|

68

120

|

68

120

|

|

21 Относительная продолжительность включения Е:

а) при N=17

б) при N=30

|

0,6

0,34

|

0,626

0,355

|

|

22 Сумма времен пуска

|

3,229

|

3,578

|

|

23 Сумма времен торможения

|

3,082

|

3,453

|

|

24 Сумма времен установившегося движения

|

34,477

|

35,57

|

|

25 Сумма времен остановки

а) при N=17

б) при N=30

|

27,212

79,212

|

25,4

77,4

|

|

26 Эквивалентный момент двигателя, отнесенный к фактической продолжительности включения (при  ) )

а) при N=17

б) при N=30

|

1403

1056

|

1902

1431

|

|

27 Коэффициент загрузки двигателя по току при отклонении температуры окружающей среды от стандартной

|

0,378

|

0,378

|

|

28 Эквивалентный момент двигателя, отнесенный к ПВ=100%

а) при N=17

б) при N=30

|

1087

615,824

|

1505

1484

|

|

29 Коэффициент загрузки по моменту

а) при N=17

б) при N=30

|

0,943

0,535

|

1,014

0,575

|

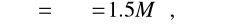

Сопоставив данные табл. 3.2 можно сделать вывод, что установленный двигатель Д818 перегружен по моменту на 1.4%, что объясняется некоторой завышеностью данных в приведенном расчете по сравнению с расчетом организации, проектировавшей электропривод сталкивателя.

Двигатель Д816 имеет загрузку 94.3%, следовательно, принимаем его к установке. Такой вариант обеспечивает лучшие показатели (меньшие габаритные размеры, стоимость, меньшую мощность и потери).

4 ОБОСНОВАНИЕ ТИПА ЭЛЕКТРОПРИВОДА И СИСТЕМЫ УПРАВЛЕНИЯ

4.1 Выбор и обоснование силовой части системы

Для питания якорных цепей электродвигателей и обмоток возбуждение электрических машин постоянного тока могут быть использованы вращающиеся электромашинные генераторы (Г), широтно-импульсные преобразователи (ШИП) на тиристорах и транзисторах, и тиристорные преобразователи (ТП) переменного тока в постоянный. В соответствии с этим силовая часть электропривода может быть собрана по различным схемам Г-Д, ШИП-Д, ТП-Д.

Система Г-Д обладает хорошими регулировочными свойствами, сравнительно невысокой удельной стоимостью и большим сроком службы. Основным преимуществом этой системы является высокий коэффициент мощности. Кроме того при работе системы Г-Д не искажается форма напряжения питающей сети переменного тока. К недостаткам этой системы следует отнести: сложность, низкий КПД из-за тройного преобразования энергии, большой уровень шума в процессе работы, необходимость регулярного и тщательного обслуживания.

В настоящее время система Г-Д имеет ограниченное применение в связи с массовым внедрением преобразователей на тиристорах и в металлургической промышленности используется в качестве электропривода большой мощности на некоторых прокатных станах (например обжимных).

Достоинства системы ШИП-Д определяется преимуществами ШИП, как источника питания, а именно:

- высокие динамические свойства в виду отсутствия дополнительных индуктивностей в цепи нагрузки;

- высокой частоты коммутации;

- широкий диапазон регулирования выходного напряжения;

- высокий КПД;

- высокий коэффициент мощности системы;

- высокое использование двигателей по току в виду большой частоты коммутации и малой пульсации тока якоря;

- низкое выходное сопротивление преобразователя, вследствие чего более жесткие скоростные и механические характеристики двигателя;

- малые габариты и масса;

- постоянная готовность к работе.

Вместе с тем ШИП присущи и недостатки:

- импульсный режим работы регулирующего элемента заставляет устаналивать входные фильтры, что обуславливает инерционнсоть процесса регулирования в замкнутых системах;

- высокие скорости включения и выключения тока силовой цепи ШИП приводит к возникновению радиопомех.

В настоящее время практическое применение ШИП на полупроводниковых элементах ограничено электроприводами малой и средней мощности.

В электроприводах средней и большой мощности широкое распространение получила система ТП-Д. По сравнению с системой Г-Д эта система электропривода обладает рядом преимуществ:

- отсутствие вращающихся частей, бесшумность в работе;

- более высокие быстродействия и КПД;

- более высокая точность регулирования благодаря отсутствию инерционности, что часто обеспечивает механизму большую производительность и высокое качество продукции;

- меньшая чувствительность к воздействию газов и загрязненностью среды;

- отсутствие сложных вентиляционных устройств.

Вместе с тем по сравнению с системой Г-Д система ТП-Д имеет следующий недостаток:

- ухудшение коэффициента мощности пропорционально cos f и уменьшение при этом нагрузочной способности ТП, что собственно ощутимо в приводах большой мощностью;

- при глубоком регулировании помимо уменьшения коэффициента мощности увеличивается амплитуда пульсаций в кривых выпрямленного напряжения и тока, что может неблагоприятно сказаться на коммутации тока приводного двигателя, вызвать разрывы тока и колебания скорости вращения двигателя;

- искажение формы кривой напряжения питающей сети в результате коммутационных процессов ТП, что неблагоприятно сказывается на работе других электроустановок питающихся от этой сети, а так же работе самого ТП, поскольку нередко сетевое напряжение используется в качестве опорного.

Можно отметить, что перечисленные недостатки системы ТП-Д становятся весовыми только при большой мощности привода (мощность электропривода сталкивателя является средней), однако при этом и ее преимущества выступают особенно ярко.

Тиристорные электроприводы (система ТП-Д) имеют высокие технико-экономические показатели и эксплуатационные достоинства, соответствуют современным требованиям технологических процессов и по праву становятся главным средством управляемого преобразователя электрической энергии в механическую. Именно поэтому в дипломном проекте я остановил свой выбор на системе ТП-Д [4].

4.2 Выбор и обоснование системы управления (СУ)

Для поддержания системой заданных параметров на требуемом уровне они, как правило, строятся замкнутыми, а повышение качественных показателей их работы достигается введением специальных корректирующих звеньев (системы с последовательной, параллельной и смешанной коррекцией) или организацией скользящих режимов. Системы с параллельной, последовательной и смешанной коррекцией обычно представляют собой много контурные системы регулирования. Каждая из этих систем имеет свои преимущества и недостатки.

При применении параллельной коррекции повышается стабильность характеристик системы за счет звеньев, охваченных обратной связью. Влияние помех на корректирующее устройство включенное в цепь обратной связи значительно меньше, чем при включении его в прямой канал системы, поскольку сигнал снимается с выхода системы, представляющей собой фильтр низких частот.

Основными недостатками параллельной коррекции является относительная сложность расчета системы и большая трудоемкость настройки. Контур, образованный жесткой обратной связью, может также оказаться неустойчивым; возникают также трудности с суммированием сигнала. Кроме того эту систему следует всегда рассматривать, как единое целое, т.к. в большинстве случаев изменение одного из параметров требует перерасчета и настройки всей системы.

Системы с последовательной коррекцией выгодно отличаются от систем с параллельной коррекцией, особенно при сложных структурах объекта регулирования, в большом числе регулируемых параметров и высоких требованиях к качеству регулирования. Простые и удобные для практики способы расчета и настройки контуров систем с последовательной коррекцией позволяют даже при значительных погрешностях в определении способа расчета и настройки контуров систем с последовательной коррекцией позволяют даже при значительных погрешностях в определении динамических параметров объекта регулирования получить вполне работоспособную систему управления электроприводом. Такие системы вводят в эксплуатацию методом последовательной настройки отдельных контуров системы управления (в отличии от систем с параллельной коррекцией). Большим преимуществом систем с последовательной коррекцией являются удобства ограничения любого из регулируемых параметров на заданном уровне.

Создание практически безинерционных ТП с малой мощностью управления и операционных усилителей постоянного тока, применяемых в качестве активных корректирующих звеньев, обеспечивало широкое внедрение систем с последовательной коррекцией для управления практически всеми видами металлургического электропривода постоянного тока. Поэтому в проекте принимаем системы подчиненного регулирования с последовательной коррекцией [4].

4.3 Выбор комплектного тиристорного электропривода (КТЭ)

На базе унифицированных блоков устройств управления и регулирования созданы и серийно выпускаются электротехнической промышленностью комплектные тиристорные устройства и комплектные тиристорные электроприводы.

Комплектные тиристорные устройства представляют собой совокупность тиристорного преобразователя, комплектного устройства регулирования и необходимой аппаратуры защиты и управления. КТЭ включает в себя, помимо перечисленных элементов, один или несколько электродвигателей с датчиками скорости и источник тока возбуждения (управляемый или неуправляемый).

В настоящее время для управления механизмом сталкивателя используется КТЭ II-го поколения. В проекте предлагаю заменить морально устаревший КТЭ II-го поколения на более современный 4(5) поколения.

Новая серия комплектных тиристорных электроприводов постоянного тока разработана на базе изделий III-го поколения (КТЭ) с полной заменой систем управления. Новая система управления выполнена в виде малогабаритного моноблока, встраиваемого в силовые шкафы преобразователей на токе до 1000 А и в шкафы управления для преобразователей на токе 1600...12500 А. Применена элементарная база ведущих мировых производителей - Intel, Motorolla, Buzz Brown и другие.

Серия КТЭ Запорожского производственного объединения ''Преобразователь'' с легкостью заменяет серии АТ, АТР, АТВ мощностью до 1000 кВт. Отличаются улучшенными динамическими качествами, точностью в статических режимах, а также меньшими габаритами. Как уже было описано, особенностью серии является широкое применение интегральных микросхем для систем регулирования, защиты и сигнализации. Серия включает электроприводы с раздельным и совместным управлением группами ТП в зависимости от требований, предъявляемых к механизму, КТЭ выпускают в реверсивном и нереверсивном исполнении с номинальным выпрямленным напряжением 230 и 460 В при силе тока от 100 до 1600 А, питание осуществляется от сети 0,4, 6, 10 кВ.

По [6.табл 1.4] выбираемый электропривод серии КТЭ типа КТЭ-Д-800/440-131-1ВМД-УХЛ4, с трансформатором ТЭ3П 400/10 УЗ [5 табл Д1].

800 - номинальный ток, А;

440 - номинальное напряжение, В;

1 - однодвигательный ЭП без линейного контактора;

3 - реверсивный с изменением полярности;

1 - связь с сетью;

1-ВМД - питание ОВ, электромагнитного тормоза, динамического торможения соответственно.

На рисунке 4.1 и 4.2 приведена силовая часть КТЭ с блоком защит.

4.4 Описание микропроцессорной системы управления

Система управления тиристорным преобразователем выполнена на базе одноплатного промышленного контроллера MICRO DC типа 6040. Контроллер 6040 содержит процессор 80386 CX (25/40 Мгц), ROM DOC, DRAM 2MB, FLASH programmator, винтчестер 512 Мб, COM1, COM2, LPT, 8 аналоговых входа и 2 аналоговых выхода. Габаритные размеры 114х125 мм. Средств и вычислительной мощности ячейки 6040 достаточно для организации системы управления тиристорными электроприводами с временными циклами не менее 1000 мс.

Все задачи системы управления выполняются программно-аппаратным способом. Система управления (ПО) решает следующие задачи:

- синхронизация с сетью (при помощи встроенного канала внешнего прерывания);

- СИФУ (с линеаризацией характеристики преобразователей);

- раздельное управление;

- регулирование тока якорной цепи;

- регулирование напряжения (ЭДС, тока);

- регулирование тока возбуждения;

- системы задания скорости (ЗИС, толчки);

- системы защиты;

- повышение устойчивости ЭП при аномальных явлениях питающей сети.

Контроллеры имеют программную поддержку обмена информации с IBM PK совместимыми ПЭВМ, используемыми в качестве отладочного устройства и терминала, а также имеются утилиты поддержки аппаратных средств, позволяющие быстро и удобно модернизировать программы функционирования.

Исходя из поставленной задачи достижения наиболее высоких показателей надежности, аппаратно реализованы только те устройства, функции которых в принципе не могли быть реализованы программно. К таким устройствам относятся:

- гальваническая развязка напряжения синхронизации;

- датчики тока якорной цепи и тока возбуждения, датчик скорости (напряжения);

- гальваническая развязка аналоговых сигналов управления скоростью;

- формирование импульсов управления тиристорами.

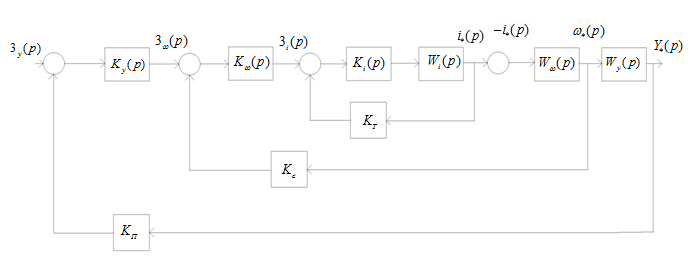

Структурная схема системы управления совместно с объектом управления приведена на рис.4.3

Выходными сигналами системы управления главных цепей и возбудителя, воздействие на устройства питания электромагнитного тормоза и аппараты защиты КТЭ, индикация режимов работы и причин аварийных отключений, а также формирование сигналов для устройств. Выходные сигналы формируются в функции внешних заданий и величин координат электропривода.

Система управления содержит следующие узлы: источник питания G1; плата управления (процессора AP1); плата ввода-вывода AW1; плата выходных каскадов AV1; плата датчика тока и напряжения UB1; плата управления возбудителем AE1; плата индикации AC1; плата соединителя AK1; плата делителей AR1; пультовый терминал AD1; плата гальванической развязки A1; плата гальванической развязки A2.

Плата источника питания (плата G1). На вход источника питания G1 подключено через автоматический выключатель напряжения собственных нужд. Плата формирует нестабилизированные напряжения и напряжения синхронизации, поступающая в плату AW. Синхронизация формируется синусоидальным напряжением амплитудой в 14-15В, совпадающим с фазой А напряжением собственных нужд.

Плата управления является основой системы управления (СУ) и формирует необходимые для ее работы сигналы на основе полученной в дискретном и аналоговом виде информации, логической и арифметической обработки в режиме реального времени под управлением программ. Плата управления выполнена в виде печатного узла размером 140х160мм. На плате размещено так же статическое ОЗУ объемом 32 кБ. В Этом ОЗУ хранится «след» - информация о работе преобразователя за последние 330 его дискреты в виде 16 байт задаваемых переменных. Также в ОЗУ хранятся установки и константы, используемые в программах (коэффициенты регуляторов, установки защиты и тд.). Установки автоматически переписываются в ОЗУ из FLASH-памяти (ПЗУ) последовательного типа объемом 8 кБ по включению питания или после нажатия кнопки «СБРОС». На начальных этапах накладки установки хранятся и корректируются в ОЗУ. Для сохранения в случае выключения питания их необходимо записать в последовательную «FLASH»-память с помощью вызова специальной программы. В ПЗУ установок хранится так же информация о трех последних авариях, в виде аварийного «следа» - информация о 16 пульсах тока преобразователя перед и после аварии в преобразователе.

Также возможен вариант подключения ЭВМ пользователя (ноутбук) через последовательный порт. Отладочный терминал подключается к плате ввода-вывода, где сигналы шины преобразуются в обычные логические сигналы. Сигналы канала RS323 Rx – прием, Тх – передача. Уровень сигналов: «1»=-5…15В; «0»=+5…15В. При отсутствии передачи (приема) на соответствующих контактах появляется сигнал «1», передача осуществляется сигналами «0».

Считывания аналоговых сигналов осуществляется с помощью встроенного в ЭВМ АЦП. Встроенная АЦП имеет 6 каналов с диапазоном входных напряжений 0-5В. Первый канал с помощью мультиплексора на плате ввода-вывода разветвляется еще на 8 каналов, через которые поступают практически все аналоговые сигналы.

Импульсы управления якорем «УИЯ» и возбудителем «УИВ» формируются программно и выдаются с помощью регистров типа К555 R31. Для мостов TM1, ТМ2 якорного преобразователя формируется 6 импульсов управления (лог.’’’’) и две логических суммы импульсов (лог.’’1’’) в зависимости от того, какой мост работает.

Связь с устройствами диагностики и системами АСУ верхнего уровня может осуществляться на основе быстродействующей сети «CAN». Сеть «CAN» выполнена аппаратно-програмно на основе встроенного в микропроцессор контроллера CAN и шинного формирователя.

Плата ввода-вывода осуществляет формирование стабилизированных напряжений питания для всей системы, причем и выдачу дискретных и аналоговых сигналов из платы процессора.

Устройства приема аналоговых сигналов выполняют функции фильтрации, изменения масштаба от 15 В до (0-5)В и ограничение сигналов на этом уровне. Для расширения количества каналов аналогового ввода установлен мультиплексор 1х8, переключаемый платой управления. Формирование выходных аналоговых сигналов осуществляется цифровыми преобразователями (ЦАП) с синхронным выходным портом типа LTC1452.

Плата выходных каскадов (ВК) предназначена для расширения и усиления импульсов управления тиристорами якорного преобразователя и приема сигналов от импульсных датчиков скорости типа ПДФ 6 импульсов управления (лог «0») и 2 логические суммы импульсов управления (лог «1») для тиристорных мостов ТМ1 и ТМ2, сформированные поступают в плате управления ВК. С помощью стандартной логики эти сигналы преобразуются в 2 последовательности импульсов и усиливаются транзисторными ключами. Длительность импульсов сигналов логических сумм аппаратно ограничивается на уровне около 30 эл. градусов.

Трехканальная последовательность импульсов от импульсного датчика скорости поступает на узел гальванической развязки, реализованный на быстродействующих оптронах, фильтруется и выводится на плату управления для аппаратно аппаратно-программной обработки. С помощью микро-перемычек можно менять нагрузку импульсов в зависимости от типа импульсного датчика.

На плате ВК осуществляется переход с ленточного кабеля на клемник импульсов управления возбудителя, сформированных на плате управления.

Плата управления возбудителя предназначена для усиления импульсов управления тиристорами трехфазного возбудителя, усиление и гальванической развязки тока возбуждения, а также формирование дискретных сигналов о состоянии возбудителя.

Датчик тока возбуждения выполнен по стандартной схеме (аналогично датчику тока якоря) с использованием изолирующего операционного усилителя HCPL 7840. Напряжение на выходе датчика должно быть положительным. Напряжение пропорциональное току возбуждения сравнивается с напряжением, задающим порог защиты по максимальному току возбуждения, и с напряжением, задающим порог, по минимальному значению тока возбуждения. Если ток возбуждения в норме (Iвmin<Iв<Iвmax), выходы компараторов находятся в «z»-состоянии и напряжение на них определяется внешними цепями. При превышении током возбуждения величины Iвmax появляется отрицательное напряжение питания UMA, которое формирует импульсный сигнал отключения силового автомата. Понижение тока возбуждения ниже установки Iвmin вызывает появление сигнала о неисправности в блоке возбуждения.

Плата индикации предназначена для индикации наличия входных дискретных сигналов, и она содержит 23 идентичных каналов прохождения дискретных гальванических развязанных сигналов.

Через плату индикации также поступает питание для оптронов, принимающих дискретные сигналы, и выдаются выходные дискретные сигналы с платы ввода-вывода.

Плата датчиков предназначена для гальванической развязки и масштабирования сигналов, пропорциональных величине тока и напряжения в якоре двигателя.

Плата датчиков состоит из двух практически идентичных каналов: канала датчика тока и канала датчика напряжения.

Датчик тока состоит из изолирующего операционного усилителя ДА1 (гальваническая развязка и усиление в 8 раз напряжения на входе), дифференциального усилителя ДА2 (коэффициент усиления 2,5), и инвертирующего усилителя на ДА3. Номинальному току якоря соответствует напряжение 1,7 В. Канал датчика напряжения отличается от датчика тока наличием делителя на входе, уменьшающего напряжение Ud якоря до (50-100)мВ. Коэффициент деления определяется наличием перемычек на PIN2, PIN3 и наличием внешних резисторов. Номинал напряжения на входе датчика напряжения 3,4 В.

Платы гальванического ввода S404, S414, предназначены для гальванической развязки и масштабирования аналоговых входных сигналов. S404 отличается от S414 только конструкцией: S404 устанавливается непосредственно на плату ввода-вывода, а S414 на DIN-рейку. Каждая плата гальванического ввода состоит из двух идентичных гальванически развязанных каналов. Основой каждого канала, как и в датчике напряжения, является изолирующий операционный усилитель, напряжение на входе которого делится с помощью переменного резистора в диапазоне от 1/63 до 1/106. Входной сигнал должен быть в диапазоне 10V и менее, чтобы выходное напряжение было не более 5V для считывания АЦП.

Плата гальванического вывода S408, S418 предназначены для выдачи гальванически развязанных аналоговых сигналов. Входные напряжения для S408 – (0...+5)В, для S418 - (+-10)В при напряжении на входе - (+-10)В. Конструктивно S406 устанавливается на плату ввода-вывода, а S418 на DIN-рейку. Схемно в плате S418 на входе есть отрицательное смещение, позволяющее преобразовать однополярное напряжение на входе в двуполярное на выходе.

Система защиты КТЭ реагирует на датчики аварий, а также на аварийные ситуации вычисляемые программно. К датчикам системы защиты относятся: герконовые датчики В1, В2, установленные на стороне переменного тока, формирующие сигнал в систему защиты при превышении выставленных в них «установок»; блок-контакт предохранителей схемы защиты тиристоров от сетевых и коммутационных перенапряжений; датчик аварии возбудителя; датчик тока якоря; датчик напряжения якоря; датчик тока возбудителя; датчик контроля охлаждения силового блока; датчик сопротивления изоляции силовых цепей; программный датчик ЭДС. Последней защитой КТЭ являются тепловой расцепитель автоматического выключателя Ф1, а также электромагнитные расцепители Q1 и Q2.

Аппаратно фиксируются следующие аварии: сверхток в цепи переменного тока; нарушение изоляции якорного преобразователя; перегорание предохранителя схемы защиты от перенапряжений; неисправность возбудителя; превышение скорости двигателя.

Программно вычисляются следующие аварии: превышение ЭДС; превышение выпрямленного тока установленного порога; превышение скорости двигателя; превышение тока возбудителя; снижение тока возбуждения до минимального допустимого уровня. По согласованию с потребителем приведенные алгоритмы защиты могут быть изменены. [7].

Общая функциональная схема системы электропривода приведена на рис. 4.3.

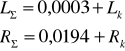

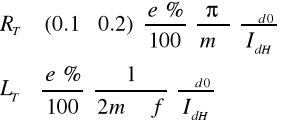

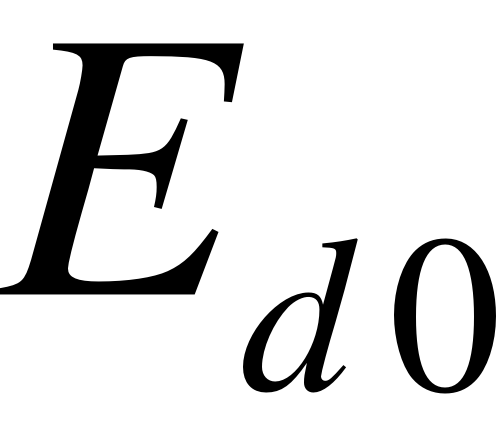

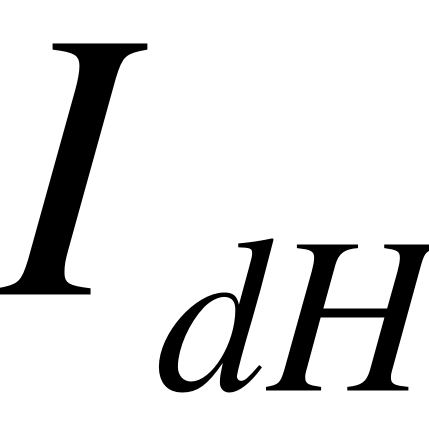

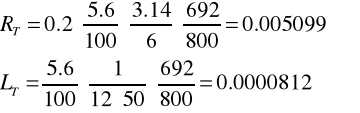

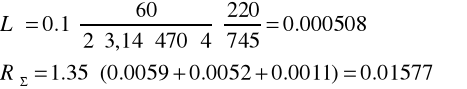

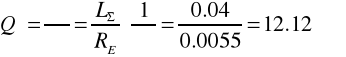

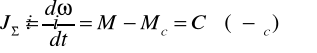

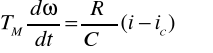

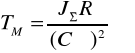

5 РАСЧЕТ ДИНАМИЧЕСКИХ ПАРАМЕТРОВ

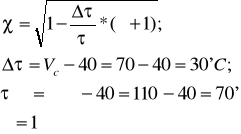

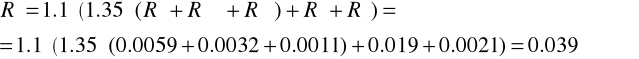

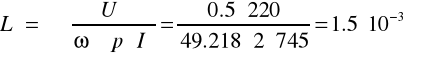

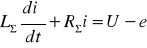

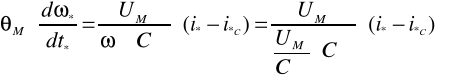

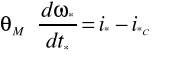

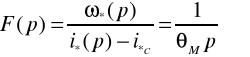

Электродинамическая постоянная времени равна:

; (5.1)

; (5.1)

где – момент инерции приведенный к валу двигателя Н*м*.

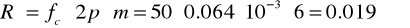

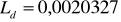

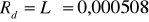

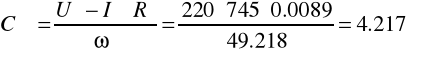

Определим эквивалентное сопротивление

(5.2)

(5.2)

где 1,35 – температурный коэффициент сопротивления для двигателей серии Д;

1,1 – коэффициент, учитывающий сопротивление оминовки.

(5.3)

(5.3)

где - частота сети;

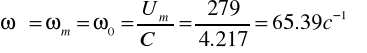

Рассчитаем поток двигателя:

(5.4)

(5.4)

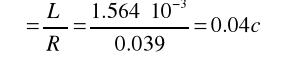

Электромагнитная постоянная времени:

; (5.5)

; (5.5)

где:

Поскольку двигатели серии Д допускают работу без сглаживающего реактора, то выбор его не производим. Такое решение уменьшает стоимость и весогабаритные показатели ЭП.

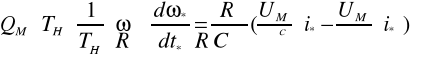

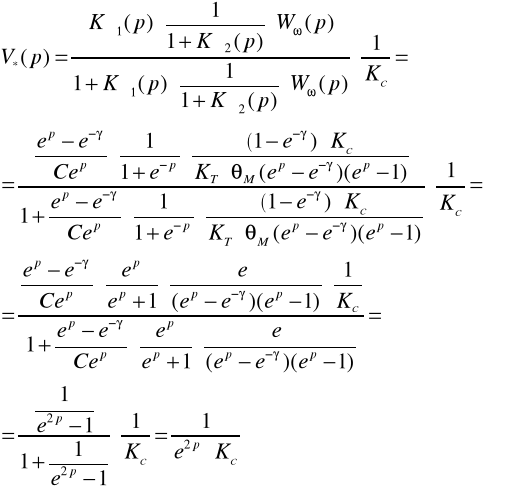

6 СИНТЕЗ РЕГУЛЯТОРОВ В ЦИФРОВОЙ СИСТЕМЕ ПОДЧИНЕННОГО УПРАВЛЕНИЯ ТИРИСТОРНЫМ ЭЛЕКТРОПРИВОДОМ

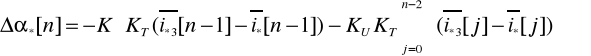

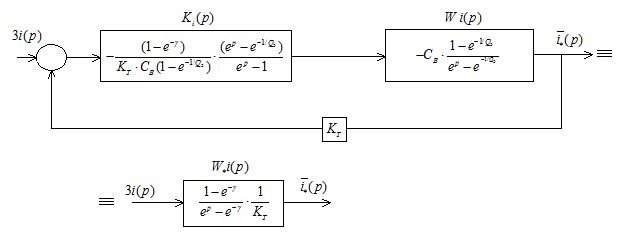

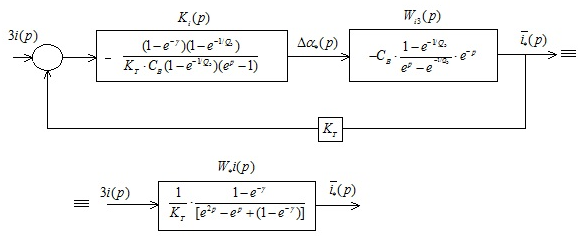

Цифровая система подчиненного управления сочетает в себе достоинства метода подчиненного регулирования с преимуществами цифровых регуляторов.

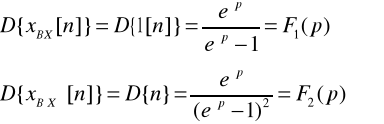

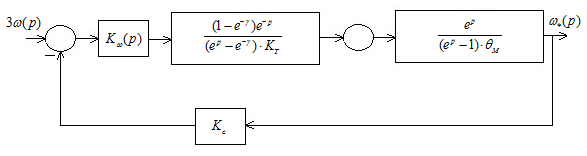

В целом система подчиненного управления состоит из микро-ЭВМ(микропроцессора), датчиков среднего значения тока, скорости и положения, работающих синхронно с сетью, питающей тиристорный преобразователь, преобразователя цифрового кода в угол управления и устройства синхронизации работы регуляторов с тактами преобразования напряжения сети[7].

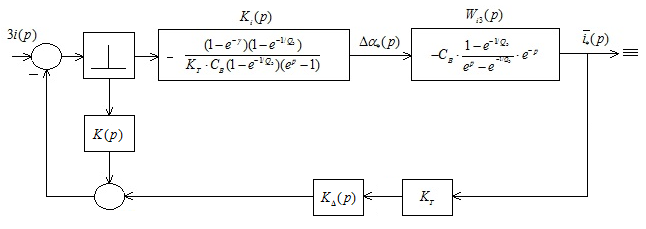

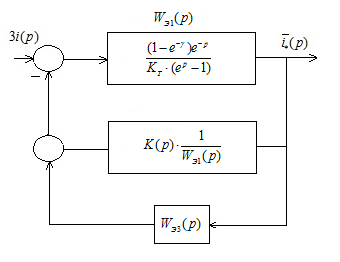

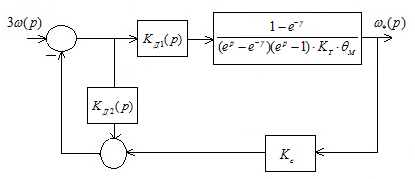

Структурная схема подчиненного управленияч с цифровыми регуляторами тока, скорости, и положения представлена на рис. 6.1

Рисунок 6.1 Структурная схема цифровой системы управления положением

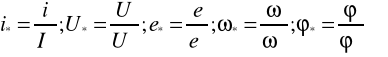

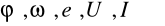

На структурной схеме приняты следующие обозначения:

- дискретные передаточные функции объекта управления относительно тока, скорости и положения;

- дискретные передаточные функции регуляторов тока, скорости и положения;

- заданные в цифровом коде значения тока, скорости и положения;

- относительные средние значения тока, скорости и положения;

- коэффициенты передачи цепей обратных связей по току, скорости и положению;

- относительное среднее значение статического тока.

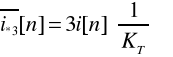

Синтез цифровых регуляторов как и в непрерывной системе подчиненного управления начинается с внутреннего контура – контура тока.

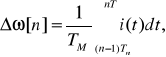

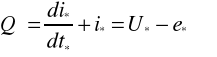

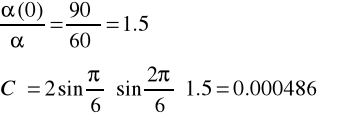

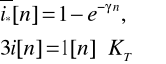

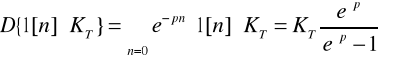

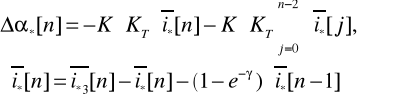

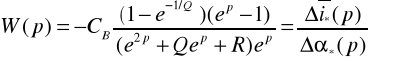

В качестве регулируемого параметра контура тока выбран интеграл тока(среднее значение тока), что упрощает сопряжение контуров тока и скорости, так как

где  – приращение частоты вращения двигателя за n-й интервал дискретности (n-1)Tн,nТн;

– приращение частоты вращения двигателя за n-й интервал дискретности (n-1)Tн,nТн;

– электромеханическая постоянная времени.

– электромеханическая постоянная времени.

Следует заметить, что создание интегрального аналого-цифрового преобразователя (АЦП) не связано с какими-либо трудностями как принципиального, так и практического характера.

Кроме того, контур положения также легко сопрягается с контуром скорости, так как между ними тоже существует интегральная зависимость

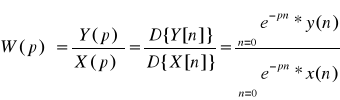

Для синтеза регуляторов в цифровой системе автоматического управления необходимо прежде всего иметь цифровую модель объекта управления — тиристорного электропривода. Удобной формой математического описания цифровых систем (ЦС) являются методы теории импульсных систем.

Следовательно, удобной формой математического описания объекта в цифровой системе автоматического управления (ЦСАУ) будет импульсная модель в виде разностных уравнений, связывающих переменные состояния и параметры объекта, либо импульсная передаточная функция, устанавливающая отношение выходного и входного сигналов пи нулевых начальных условиях.

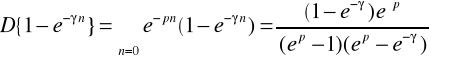

Импульсная (дискретная ) передаточная функция объекта W(p) равняется

играет ту же роль в импульсных системах, что и обычная передаточная функция в непрерывных системах.

В выражении (6.3) Y(p) u X(p) – изображения решетчатых функций y(n) u x(n), являющихся оригиналами.

Основным требованием к модели объекта (тиристорного электропривода) является то, что она должна с достойной точностью воспроизводить явления в тиристорном электроприводе и быть достаточно простой, чтобы не увеличивать объемы вычислительных операций и числа команд в программе управления, что в конечном счете может привести к росту длительности вычислительного цикла работы микро-ЭВМ. Вследствие этого увеличивается время запаздывания и интервал дискретизации, длительность которого может превзойти временной промежуток, равный периоду пульсаций вентильного преобразователя.

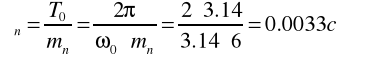

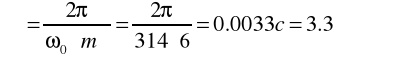

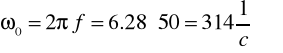

Где Т - период питающего напряжения

m - фазность преобразователя

w - круговая частота питающего напряжения

При создании импульсной модели тиристорного электропривода приняты следующие допущения:

а) сеть, питающая преобразователь симметрична;

б) вентили — идеальные коммутаторные;

в) интервал дискретности (интервал повтореия вычислений) равен естественному интервалу дискретности (интервалу преобразования) ТП;

г) в качестве выходных параметров используются интегралы переменых состояния электропривода за интервал дискретности.

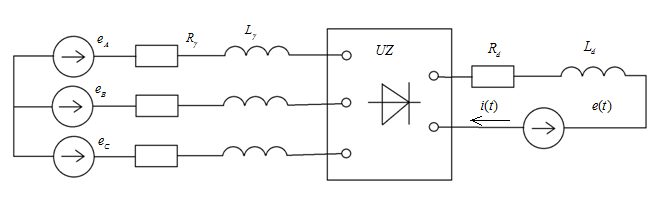

Обобщенная схема тиристорного электропривода представлена на рис. 6.2

Рисунок 6.2 - Обобщенная схема тиристорного электропривода

- ЭДС трехфазной сети;

- ЭДС трехфазной сети;

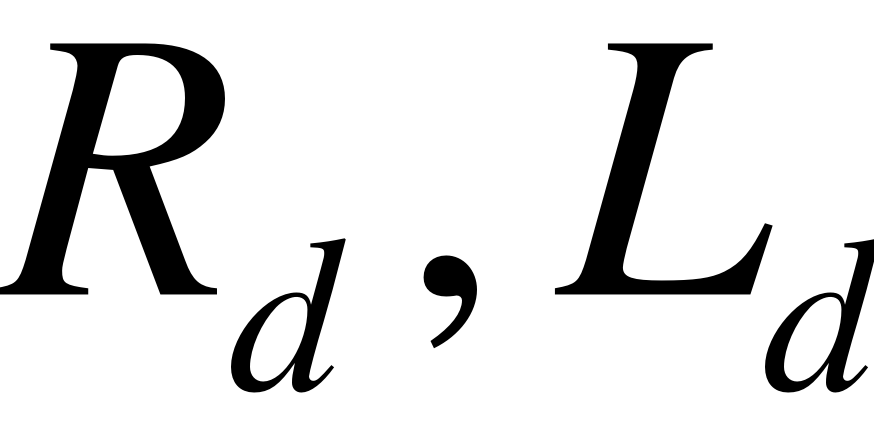

- параметры цепи переменного тока;

- параметры цепи переменного тока;

- параметры цепи выпрямленного тока.

- параметры цепи выпрямленного тока.

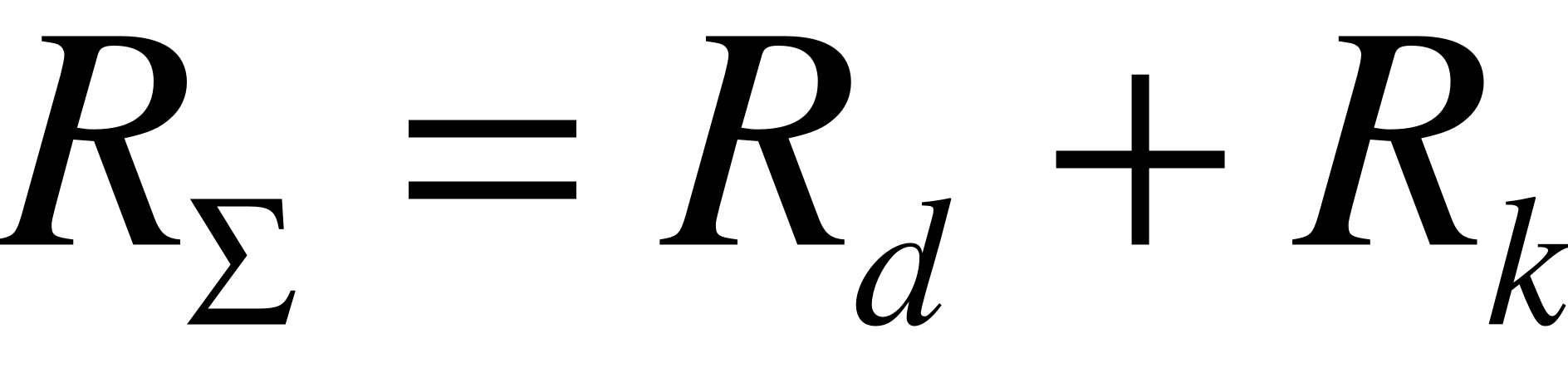

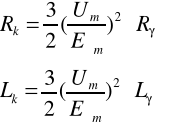

Обычно при расчетах систем автоматического управления тиристорными электроприводами принимают, что эквивалентные параметры цепи выпрямленного тока равны

и

и

где  - параметры цепи постоянного тока;

- параметры цепи постоянного тока;

- параметры цепи переменного тока (включая анодные реакторы) на протекание процессов в цепи выпрямленного тока.

- параметры цепи переменного тока (включая анодные реакторы) на протекание процессов в цепи выпрямленного тока.

Если  , то процессы в коммутационном периоде протекают быстро и можно считать коммутацию мгновенной, а для определения

, то процессы в коммутационном периоде протекают быстро и можно считать коммутацию мгновенной, а для определения  использовать выражения:

использовать выражения:

где  - амплитудное значение фазной ЭДС

- амплитудное значение фазной ЭДС

- амплитудное значение выпрямленного напряжения.

- амплитудное значение выпрямленного напряжения.

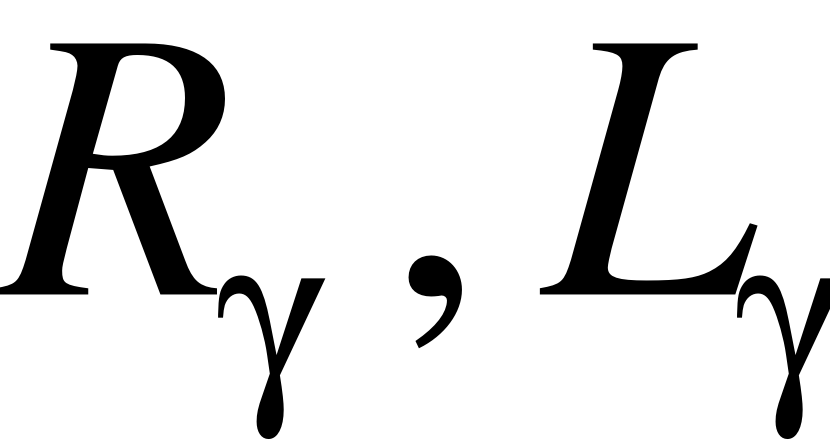

Если анодные реакторы отсутствуют, то под  подразумевают соответственно активное сопротивление и индуктивность трансформатора, которые находятся по следующим формулам:

подразумевают соответственно активное сопротивление и индуктивность трансформатора, которые находятся по следующим формулам:

Где  - приведенное к цепи выпрямленного тока активное сопротивление обмоток трансформатора;

- приведенное к цепи выпрямленного тока активное сопротивление обмоток трансформатора;

- приведенная к цепи выпрямленного тока индуктивность трансформатора;

- приведенная к цепи выпрямленного тока индуктивность трансформатора;

- напряжение короткого замыкания трансформатора;

- напряжение короткого замыкания трансформатора;

- частота питающей сети;

- частота питающей сети;

- фазность пульсаций выпрямленного напряжения преобразователя;

- фазность пульсаций выпрямленного напряжения преобразователя;

- ЭДС холостого хода преобразователя;

- ЭДС холостого хода преобразователя;

- сила номинального выпрямленного тока преобразователя.

- сила номинального выпрямленного тока преобразователя.

Кроме того следует иметь ввиду то, что

где  - индуктивность якорной цепи двигателя;

- индуктивность якорной цепи двигателя;

- сопротивление

- сопротивление

- сопротивление соединительных проводов.

- сопротивление соединительных проводов.

В выражении (12)

где С – постоянная равная 0,1-0,25 для компенсированных двигателей (меньшая величина относится к тихоходным электродвигателям) и примерно 0,6 для некомпенсированных двигателей;

- номинальные обороты двигателя в минуту;

- номинальные обороты двигателя в минуту;

- число пар полюсов;

- число пар полюсов;

- номинальное значение напряжения и силы тока;

- номинальное значение напряжения и силы тока;

где  - сопротивление обмотки якоря двигателя;

- сопротивление обмотки якоря двигателя;

- сопротивление дополнительных полюсов;

- сопротивление дополнительных полюсов;

- сопротивление компенсационной обмотки;

- сопротивление компенсационной обмотки;

Сопротивление ошиновки можно учесть путем увеличения сопротивления  на 5-10%

на 5-10%

На интервале дискретности Тн, который равен естественному интервалу дискретности тиристорного преобразователя, процессы в обобщенной схеме тиристорного электропривода описываются уравнением:

где U, I – выпрямленные напряжение и ток;

е - ЭДС двигателя постоянного тока;

- интервал дискретности, который для 3хфазной мостовой схемы равен:

- интервал дискретности, который для 3хфазной мостовой схемы равен:

(6.21)

(6.21)

где

В общем случае интервал повторения вычислений может включать в себя несколько естественных интервалов дискретности тиристорного преобразователя (при низком быстродействии микро-ЭВМ). Увеличение интервала повторения вычислений при прочих равных условиях ведет к ухудшению качества регулирования.

В дальнейшем анализ и синтез цифровой системы подчиненного управления тиристорным электроприводом проводится для практически важного случая, когда t=1. Но для общего случая следует иметь в виду, что значения t заключены в пределах 1<t<m .

Дальнейшие расчеты приводятся в относительных единицах.

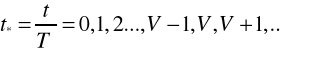

Относительное безразмерное время:

(6.22)

(6.22)

при условии, что начало переходного процесса совпадает с одним из моментов естественного открытия и что целочисленным значением относительного времени соответствуют граничные значения интервалов преобразования.

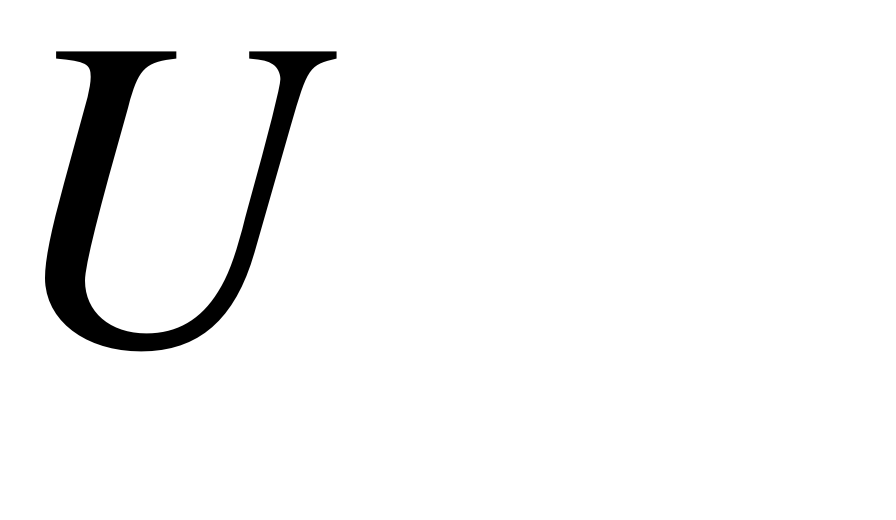

Относительные значения переменных:

(6.23)

(6.23)

где  - базовые значения.

- базовые значения.

Базовые значения переменных равны:

(6.24)

(6.24)

где  - максимальное значение напряжения;

- максимальное значение напряжения;

- максимальное значение скрости;

- максимальное значение скрости;

- максимальное значение угла поворота.

- максимальное значение угла поворота.

(6.25)

(6.25)

где С – конструктивная постоянная двигателя;

Ф – магнитный поток двигателя.

(6.26)

(6.26)

Электромагнитная постоянная времени в относительных единицах:

(6.27)

(6.27)

Электромеханическая постоянная времени в относительных единицах:

(6.28)

(6.28)

Угол управления тиристорным преобразователем в относительных единицах:

(6.29)

(6.29)

где  - базовое значение угла управления.

- базовое значение угла управления.

Вводя относительные значения переменных, запишем выражение (6.20) в относительных единицах:

(6.30)

(6.30)

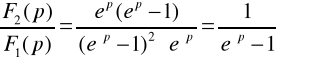

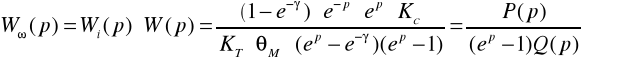

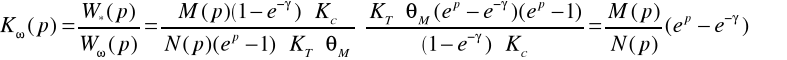

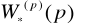

Решение уравнений (6.30), приведенное в [7], при не учете обратного влияния изменения Э.Д.С. электродвигателя на электромагнитные процессы в контуре тока позволило получить передаточную функцию в смысле Д-преобразования Лапласа линеаризованной части объекта для канала угол управления — среднее значение выпрямленного тока в следующем виде:

(6.31)

(6.31)

Импульсная модель (6.31) может быть с успехом использована для анализа и синтеза управления тиристорного электропривода широкого назначения [7], кроме тех случаев, когда в электроприводе используется высокомоментные двигатели.

Благодаря высоким кратностям момента и малым постоянным времени, частота вращения высокомоментного двигателя может за короткий интервал времени изменяться в широких пределах и не учет влияния Э.Д.С. двигателя на процессы в контуре тока может привести к существенным ошибкам.

В выражении (6.31) коэффициент усиления силового звена равен:

(6.32)

(6.32)

где  - начальное значение угла управления, равное:

- начальное значение угла управления, равное:

(6.33)

(6.33)

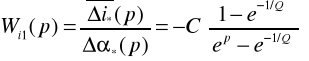

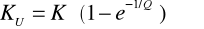

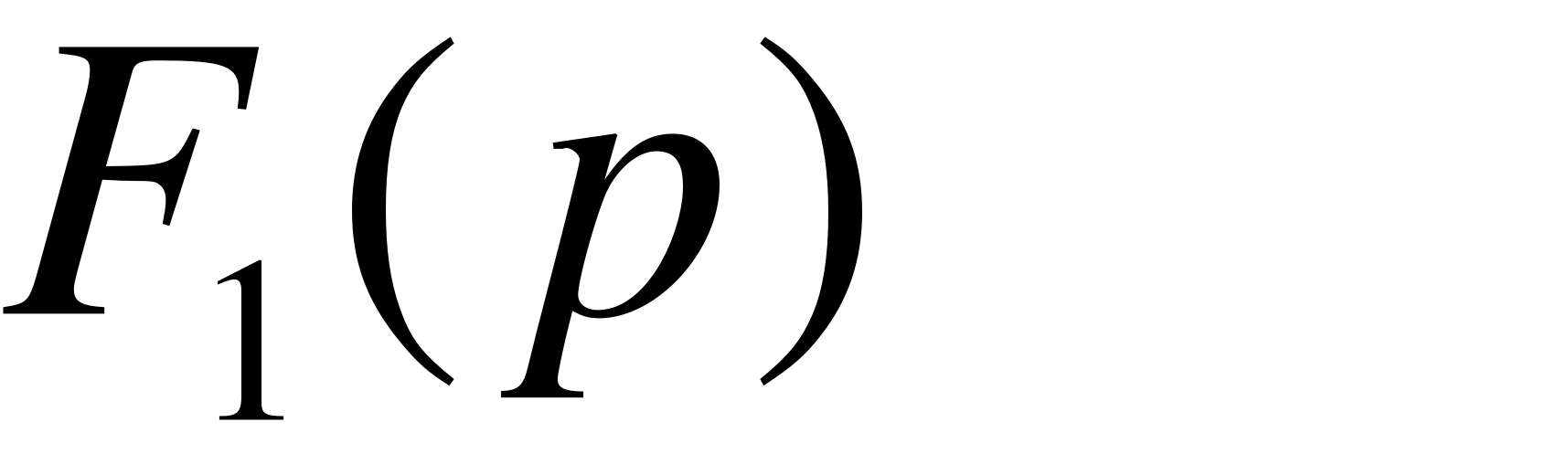

6.1 Синтез регулятора тока

Рассмотрим регулирование тока в режиме непрерывного тока.

Синтез регулятора тока выполним пренебрегая действием обратной связи по ЭДС двигателя. Структурная схема контура тока без учета запаздывания на один интервал показана на рисунке 6.3.

Основной частью задачи синтеза является определение импульсной передаточной функции корректирующего звена (регулятора тока) микро-ЭВМ.

Рисунок 6.3 – Структурная схема контура тока без учета запаздывания

Передаточная функция Кi(р) определяет программу работы микро-ЭВМ, а в совокупности передаточные функции всех регуляторов (тока, скорости и положения) – необходимую мощность, т.е. быстродействие и объем памяти ЭВМ.

В качестве желаемого процесса при скачке управляющего воздействия на входе контура тока принимается экспоненциальный закон изменения тока с показателем экспоненты y. Это один из возможны способов ограничения скорости нарастания тока до значения, допустимого по условиям работы электрического и механического оборудования, локализации аварий, связанных с прорывом инвертора, т.е.

(6.34)

(6.34)

Дискретное преобразование Лапласа соответственно от входной и выходной координат контура тока:

(6.35)

(6.35)

а  (6.36)

(6.36)

Тогда желаемая передаточная функция замкнутого контура тока будет равна:

(6.37)

(6.37)

С другой стороны:

(6.38)

(6.38)

где  - заданное среднее значение силы тока в относительных единицах.

- заданное среднее значение силы тока в относительных единицах.

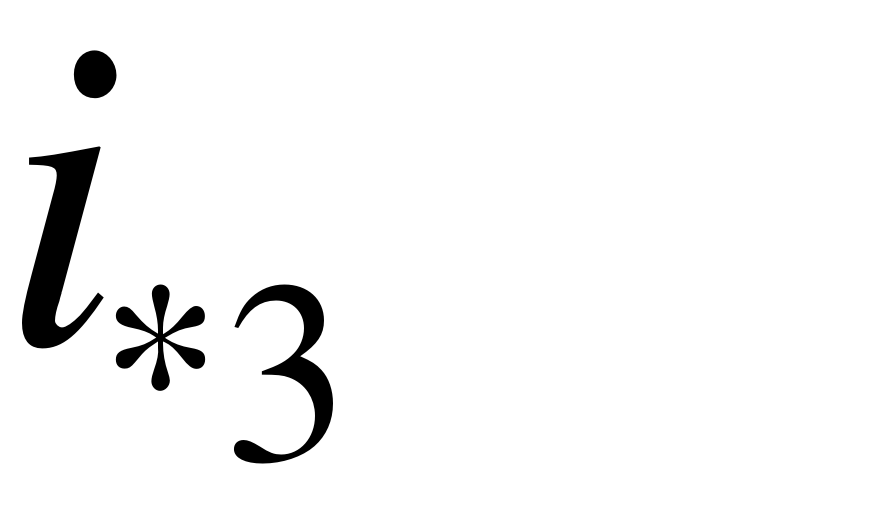

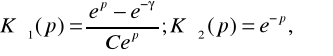

Из (6.18) следует передаточная функция регулятора тока:

(6.39)

(6.39)

Получен цифровой аналог ПИ-регулятора тока с коэффициентом усиления:

Пропорционального регулятора:

(6.40)

(6.40)

интегрального регулятора:

(6.41)

(6.41)

Путем подстановки выражений (6.40) и (6.41) в выражение (6.39) убеждаемся в том, что окончательный вид выражения (6.39) соответствует ПИ-регулятору тока:

(6.42)

(6.42)

Убеждаемся также в том, что в выражении (6.39) составляющая 1/ является интегральной частью синтезированной передаточной функцией регулятора тока.

является интегральной частью синтезированной передаточной функцией регулятора тока.

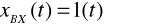

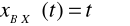

Для этого подадим на вход идеального интегрирующего звена единичное ступенчатое воздействие  , тогда на выходе получим

, тогда на выходе получим  . Непрерывным сигналам

. Непрерывным сигналам  и

и  будут соответствовать решетчатые функции

будут соответствовать решетчатые функции  и

и  .

.

D-преобразование от решетчатых функций  и

и  будут равны:

будут равны:

(6.43)

(6.43)

отношение  к

к  равно:

равно:

(6.44)

(6.44)

что и требовалось доказать.

Передаточной функции (6.33) соответствует вычислительный алгоритм ЭВМ.

где  - заданное значение площади тока на n-ном интервале.

- заданное значение площади тока на n-ном интервале.

Реакция контура тока с ПИ-регулятором и единичной обратной связью на скачок управляющего воздействия без учета запаздывания на один интервал для различных значений  представлена на рисунке 6.4.

представлена на рисунке 6.4.

Подбором  можно добиться желаемого темпа нарастания тока якоря двигателя.

можно добиться желаемого темпа нарастания тока якоря двигателя.

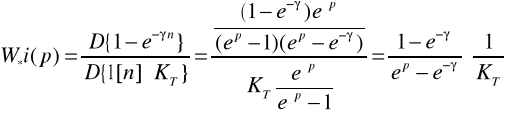

По назначению  =

= * рассчитываются коэффициенты усиления пропорциональной и интегральной части регулятора тока и закладываются в вычислительный алгоритм ЭВМ.

* рассчитываются коэффициенты усиления пропорциональной и интегральной части регулятора тока и закладываются в вычислительный алгоритм ЭВМ.

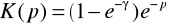

Но объект регулирования имеет запаздывание на один интервал и при выбранном регуляторе тока закон формирования угла управления изменится

, (6.46)

, (6.46)

что приведет к ухудшению качества управления и вместо желаемой экспоненты при том же скачке задания получим колебательный характер изменения среднего значения тока.

Реакция контура тока с ПИ-регулятором на скачок управляющего воздействия без компенсации запаздывания на один интервал для различных значений  приведена на рисунке 6.8.

приведена на рисунке 6.8.

Структурные схемы контуров тока без учета запаздывания и с учетом запаздывания в объекте регулирования с синтезированной передаточной функцией регулятора тока представлены соответственно на рисунках 6.5 и 6.6.

Рисунок 6.5 - Структурная схема замкнутой цифровой системы регулирования тока якоря двигателя без учета запаздывания в объекте управления.

Рисунок 6.6 - Структурная схема замкнутой цифровой системы регулирования тока якоря двигателя с учетом запаздывания в объекте регулирования

Улучшить качество процесса управления в контуре тока можно с помощью импульсной коррекции запаздывания. Структурная схема контура тока с такой коррекцией приведена на рисунке 6.7.

Рисунок 6.7 - Структурная схема контура тока с компенсацией запаздывания

На структурной схеме (рис. 6.7)  и

и  - передаточные функции корректирующих звеньев.

- передаточные функции корректирующих звеньев.

Согласно [5]

и

и  (6.47)

(6.47)

Для получения передаточной функции контура тока с коррекцией преобразуем структурную схему, представленную на рисунке 6.9, к виду

Рисунок 6.9 - преобразованная структурная схема контура тока с запаздыванием

где

(6.50)

(6.50)

Линеаризованная передаточная функция контура тока с коррекцией запаздывания определяется из преобразованной структурной схемы (рис 6.9) и равна:

(6.52)

(6.52)

Вычислительный алгоритм ЭВМ, выполняющий функции регулятора тока с коррекцией запаздывания имеет вид [5]

(6.53)

(6.53)

На рис. 6.10 показана реакция контура тока с ПИ-регулятором тока на скачок управляющего воздействия с компенсацией запаздывания на один интервал для различных значений коэффициентов  .

.

Для оценки влияния на режим работы электропривода обратной связи по ЭДС двигателя используют передаточную функцию объекта регулирования в виде [5]

, (6.54)

, (6.54)

значения берутся из таблицы 3.1 [5].

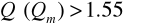

В области  , в которой заключено абсолютное большинство электромагнитных и электромеханических постоянных промышленных электроприводов выполняется условие устойчивости замкнутого регулируемого контура тока при учете обратной связи по ЭДС двигателя.

, в которой заключено абсолютное большинство электромагнитных и электромеханических постоянных промышленных электроприводов выполняется условие устойчивости замкнутого регулируемого контура тока при учете обратной связи по ЭДС двигателя.

Структурная схема замкнутого контура тока с коррекцией при учете обратной связи по ЭДС двигателя представлена на рис. 6.10

Рисунок 6.10 - Структурная схема замкнутого контура тока с коррекцией при учете обратной связи по ЭДС

Рисунок 6.10 - Структурная схема замкнутого контура тока с коррекцией при учете обратной связи по ЭДС

Заметим также, что при  внутренняя обратная связь по ЭДС двигателя при правильном выборе

внутренняя обратная связь по ЭДС двигателя при правильном выборе  не приводит к колебательным ритмам. Она сказывается на статическом токе системы, причем статическая ошибка убывает с ростом показателя экспоненты и момента инерции электропривода.

не приводит к колебательным ритмам. Она сказывается на статическом токе системы, причем статическая ошибка убывает с ростом показателя экспоненты и момента инерции электропривода.

На рис. 6.4 приведена реакция контура тока с ПИ-регуляторов тока на скачок управляющего воздействия с компенсацией запаздывания на один интервал.

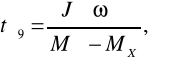

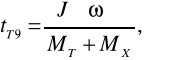

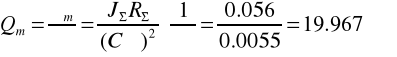

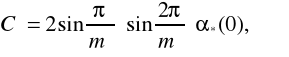

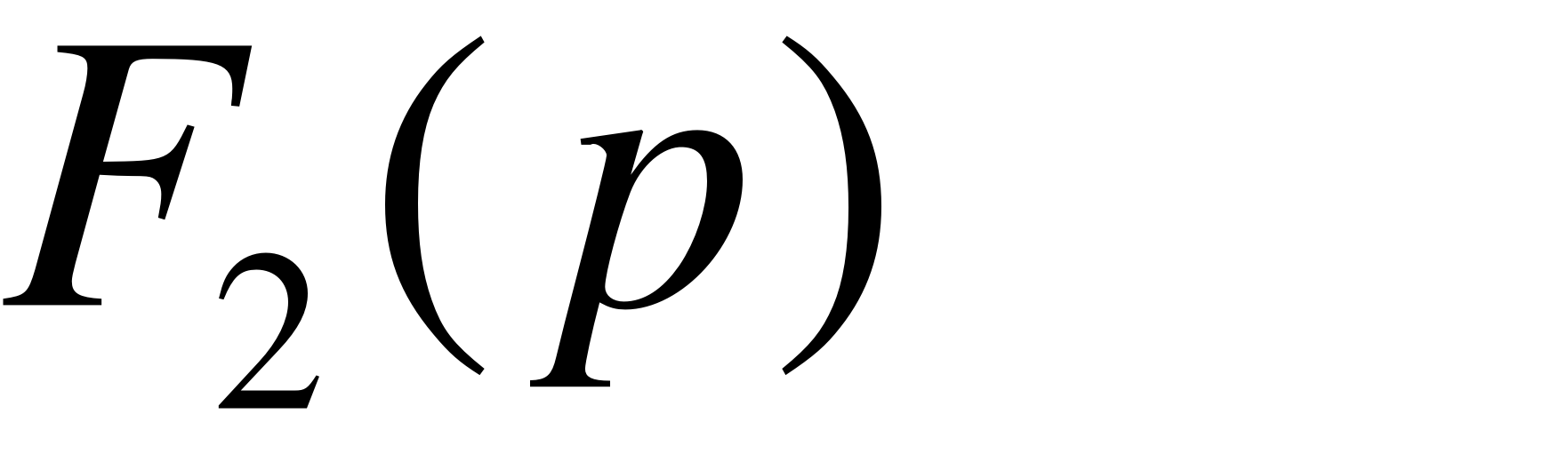

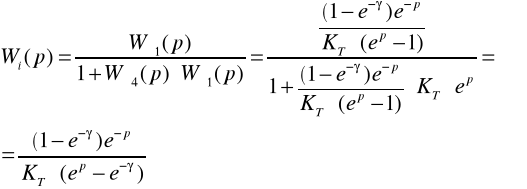

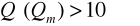

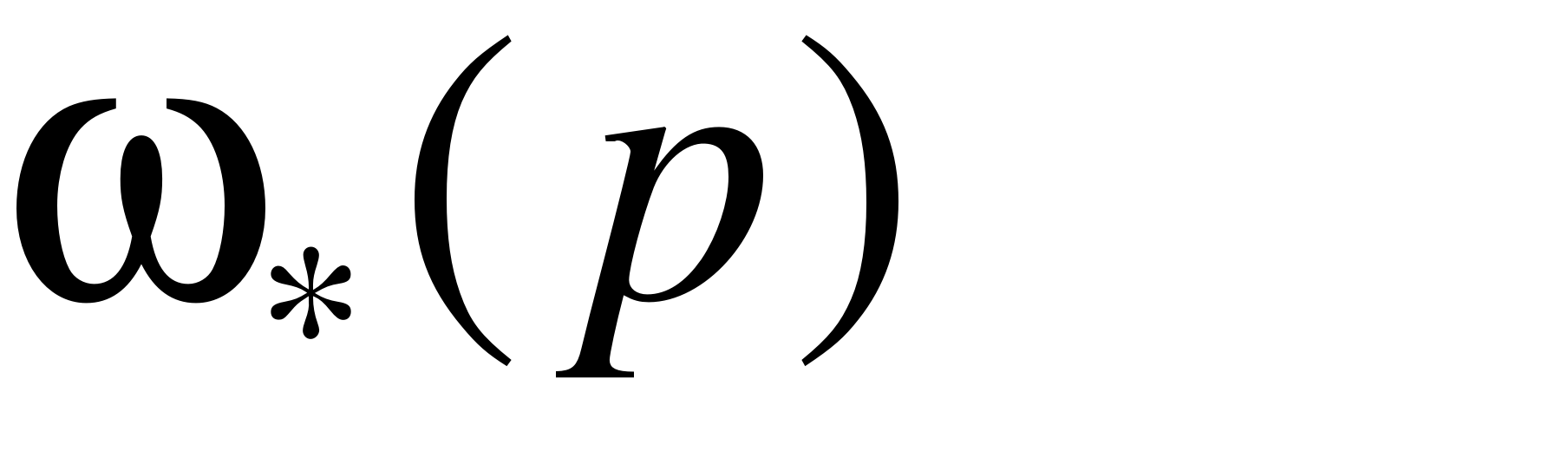

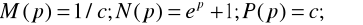

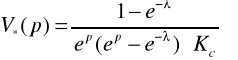

6.2 Синтез регулятора скорости

При синтезе регулятора скорости используем важное свойство импульсных систем, которое позволяет организовать процесс управления таким образом, чтобы он заканчивался за минимальное(конечное время) и обеспечивалась при этом заданная степень астатизма системы, т.е. будем синтезировать регулятор скорости, оптимальный по быстродействию, и обеспечивающий при этом необходимую степень астатизма системы.

Связь между силой тока и скоростью двигателя устанавливается с помощью управления движения электропривода.

(6.55)

(6.55)

или в виде

(6.56)

(6.56)

где

Вводя относительные значения переменных запишем выражения (6.56) в относительных единицах

или

или

(6.59)

(6.59)

Из (6.59) следует передаточная функция в смысле непрерывного преобразования Лапласа

(6.60)

(6.60)

которому соответствует Д-преобразование Лапласа

, (6.61)

, (6.61)

где  - D – изображение частоты вращения электродвигателя в долях базового значения.

- D – изображение частоты вращения электродвигателя в долях базового значения.

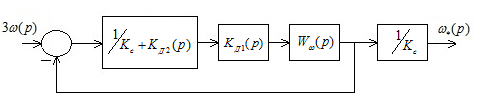

Структурная схема системы регулирования скорости без компенсации запаздывания совместно с линеаризованной передаточной функцией контура тока с коррекцией запаздывания представлена на рис. 6.12.

Рисунок 6.12 - Структурная схема системы регулирования скорости без компенсации запаздывания.

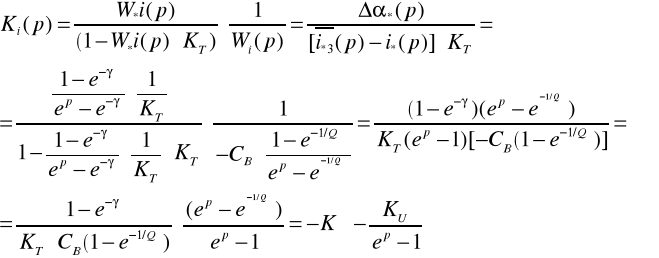

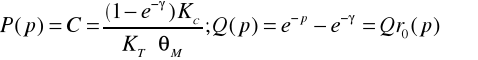

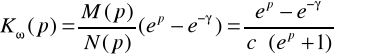

Передаточная функция (дискретная) неизменной части системы регулирования скорости

где  (6.62)

(6.62)

Для структурной схемы системы регулирования скорости без компенсации запаздывания в соответствии с [1] передаточная функция разомкнутого оптимизированного контура скорости равна

(6.63)

(6.63)

откуда передаточная функция последовательного корректирующего звена

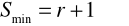

Минимальная длительность переходного процесса изменения скорости в импульсной системе равна произведению периода повторения на сумму числа нулей, правых полюсов неизменной части системы и времени запаздывания.

Для передаточной функции (6.62)

(6.65)

(6.65)

где r – порядок астатизма синтезируемой системы.

Полиномы М(p) и N(p), коэффициенты которых определены выше при r=1 и r=2. Для r=1 без компенсации запаздывания

(6.66)

(6.66)

Подставляя в (6.66) в выражение (6.62), получаем

(6.67)

(6.67)

С учетом (6.51)  примет вид

примет вид

(6.68)

(6.68)

Чтобы определить желаемую (оптимизированную) передаточную функцию замкнутой по скорости системы управления преобразуем структурную схему, представленную на рисунке к следующему виду:

Рисунок 6.13 - Преобразованная структурная схема оптимизированного контура скорости

Из структурной схемы имеем

(6.69)

(6.69)

Сопоставление передаточных функций (6.68) и (6.69) указывает на то, что передаточная функция замкнутого контура скорости отличается от передаточной функции разомкнутого оптимизированного контура запаздыванием на один шаг.

Для компенсации запаздывания вводится компенсирующее звено с передаточной функцией  .

.

Структурная схема контура регулирования скорости с компенсирующим звеном представлена на рис. 6.14.

Рисунок 6.14 - Структурная схема системы регулирования скорости с компенсацией запаздывания.

После компенсации запаздывания с помощью импульсной коррекции запаздывания передаточная функция замкнутого контура скорости на основании вышеприведенных расчетов должна иметь тот же вид, что и без компенсации запаздывания, а это возможно при условии, что:

(6.70)

(6.70)

где

Тогда в соответствии с преобразованной структурной схемой (рис 6.15)

Рисунок 6.15 - Преобразованная структурная схема системы регулирования скорости с компенсацией запаздывания

(6.71)

(6.71)

Выражение (6.71) совпадает с выражением (6.69). Описанная методика синтеза регулятора скорости позволяет получить процесс минимальной длительности, но при этом не учтены следующие обстоятельства:

1) возможность форсировки, требуемой для достижения оптимальности, ограничены;

2) возможны значительные перерегулирования отдельных фазовых координат.

Учет этих обстоятельств приводит к увеличению длительности процесса регулирования и перерегулирования, т.е. обеспечения конечной длительности процесса не всегда сопровождается соблюдением высокого его качества. Снижение перерегулирования достигается введением «коэффициента жесткости»  .

.

Например, в системе с астатизмом первого порядка в контуре регулирования скорости с компенсацией запаздывания и введенным коэффициентом жесткости  .

.

, (6.72)

, (6.72)

(6.73)

(6.73)

. (6.74)

. (6.74)

Выражение (6.73) и (6.74) похожи на выражения (6.47) и (6.52) контура тока с коррекцией запаздывания.

При скачке задания закон изменении скорости

(6.75)

(6.75)

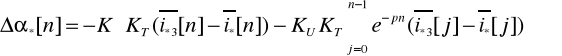

Алгоритмы работы регулятора скорости с коэффициентом жесткости  , который формирует задание контуру тока, представляется в следующей форме.

, который формирует задание контуру тока, представляется в следующей форме.

(6.76)

(6.76)

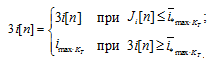

На входе контура тока включается звено токоограничения не позволяющее заданию 3 превзойти установленной предельное значение, с алгоритмом работы

превзойти установленной предельное значение, с алгоритмом работы

(6.77)

(6.77)

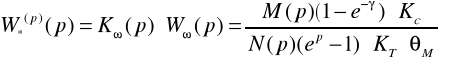

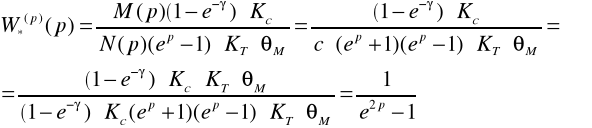

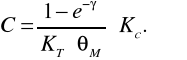

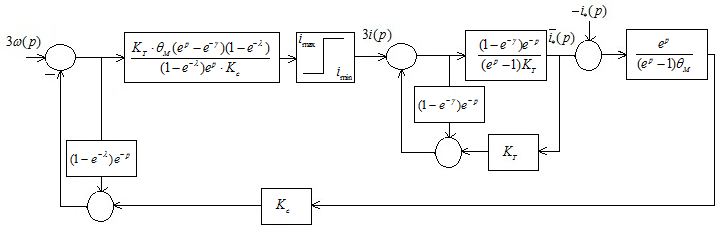

Полная структурная схема контура тока и контура скорости в системе подчиненного регулирования с цифровыми регуляторами представлена на рис. 6.16

Рисунок 6.16 - Структурная схема двухконтурной системы подчиненного регулирования с цифровыми регуляторами тока и скорости

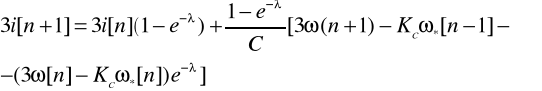

На рисунке 6.17 приведена полная структурная схема системы управления электроприводом сталкивателя

Электропривод сталкивателя слябов блюминга 1250