Ленточные и пластинчатые конвейеры

Ленточные и пластинчатые конвейеры

Конвейер (англ. conveyer – перевозить, convey – транспортер) – это транспортная установка или машина непрерывного действия. Впервые построен в России в 1860 г. А.Лопатиным и назван песковозом.

По грузонесущему элементу их разделяют на ленточные, пластинчатые, роликовые (рольганги), скребковые, ковшовые, винтовые (шнеки) или вибрационные конвейеры.

По принципу действия – гравитационные, приводные (тяговые и вибрационные).

Они перемещают материал горизонтально и наклонно (сыпучие и кусковые материалы, штучные грузы, пластичные смеси растворов и бетонов).

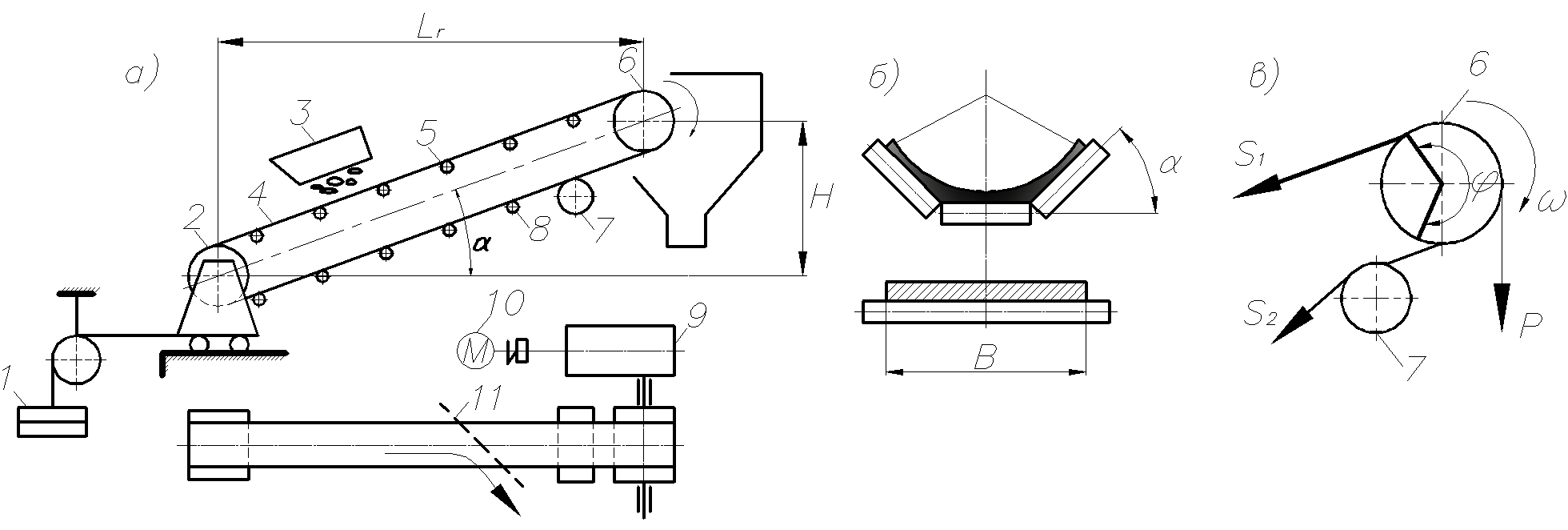

Рис. 5.1. Схема ленточного конвейера:

а- общая схема; б- роликоопоры; в- схема усилий в ветвях ленты в зоне приводного барабана

Ленточные конвейеры перемещение груза выполняют бесконечной прорезиненной лентой 4, огибающей два барабана – приводной 6 и натяжной 2 (рис. 5.1). Движение ленты с грузом через загрузочное устройство 3 обеспечивается силой трения на поверхности ее контакта с приводным барабаном, вращение которому передается от электродвигателя 10 через редуктор 9. Обе ветви ленты поддерживаются от провисания катучими опорами 5 и 8 (установлены чаще под грузовой ветвью и реже – под холостой). В зоне загрузки материала они представляют прямые горизонтальные ролики (рис. 5.1,б). Материал разгружают через барабан 6. Для увеличения тягового усилия рядом с приводным барабаном 6 устанавливают отклоняющий барабан 7, увеличивающий угол обхвата . Для предотвращения провисания ленты между роликоопорами, для увеличения тягового усилия – лента натягивается предварительно винтовым или натяжным грузовым устройством 1. Возможна промежуточная разгрузка материала с помощью наклонно установленного плужкового сбрасывателя 11.

Ширина ленты В=0,4-2 м. Скорость движения ленты v=0,8-4 м/с (для штучных v=0,5-1,5 м/с). Ширина ленты конвейеров специального назначения В=3,2 м, v=8 м/с. Ленты – тканевые, прорезиненные, из нескольких слоев ткани (бельтинга) из хлопчатобумажных или синтетических волокон. Конвейеры с покрывающей лентой перемещают материал по трассе с углом подъема до 60°.

Для крупнокусковых материалов ширина ленты должна быть не менее:

(5.1)

где amax – наибольший размер куска, м.

Достоинства: высокая производительность (до 1000-8000 т/ч), значительная дальность транспортирования (10 км), установив их каскадом-один за другим.

В строительстве используют стационарные и передвижные ленточные конвейеры, перемещающие грузы на небольшие расстояния. Стационарными оборудуют бетонные и железобетонные заводы, склады стройматериалов. Передвижные длинной от 5 до 15 м на колесах или в прицепе к тягачу на строительных площадках.

Производительность П (т/ч) ленточного конвейера:

(5.2)

где А – площадь поперечного сечения потока материала, м2;

– плотность материала, т/м3;

v – скорость движения материала, м/с.

Для большинства строительных материалов площадь А определяется через ширину ленты В:

А0,05В – при плоской ленте;

А0,11В – при желобчатой ленте (=20°) (рис. 5.1, б);

А0,14В – то же (=30°).

Требуемое для работы ленточного конвейера максимально возможное окружное усилие F(H) на приводном барабане зависит от: мощности двигателя Рдв (кВт) при заданной скорости vЛ (м/с) передвижения ленты; сцепного свойства барабана, характеризуемого статистическим усилием S0(H) натяжения каждой ветви ленты, коэффициентом трения f между лентой и ведущим барабаном и углом обхвата (рад) барабана лентой:

(5.3)

(5.4)

где – КПД трансмиссии; е – основание натурального логарифма.

Требуемая мощность электродвигателя зависит от производительности контейнера П, геометрических параметров трассы перемещения материала (длины его вертикальной H и горизонтальной Lr проекции, ширины ленты ВЛ, скорости ее перемещения vЛ и способа разгрузки).

При коэффициенте сопротивления передвижению материала конвейером W=0,03 и линейной массе (кг/м) элементов конвейера q=30В мощность двигателя равна:

, (5.5)

где К1=1 (при Lr50 м); К1=1,25 (при Lr<15 м) – коэффициент влияния длины конвейера;

К2=1 (отсутствие тележки); К2=1,25 (при наличии сбрасывающей тележки) – коэффициент, учитывающий сопротивление при прохождении ленты через сбрасывающую тележку;

К3=0 (при разгрузке через барабан); К3=0,008 (при плужковом сбрасывателе); К3=0,005 (при разгрузочной тележке) – коэффициент, учитывающий расход энергии на работу сбрасывающего устройства.

Для устранения подбуксовки ленты увеличивают угол обхвата барабана и повышают коэффициент трения f (футеровкой рабочей поверхности барабана слоем резины). Увеличение усилия S0 неизбежно влечет за собой увеличение растягивающего усилия S1 в наиболее нагруженном поперечном сечении ленты – в набегающей на приводной барабан ветви:

(5.6)

(5.7)

Количество прокладок (слоев) ленты:

(5.8)

где n – запас прочности;

S1 – усилие в набегающей на барабан ветви ленты, Н;

К – допустимое усилие на разрыв 1 см ширины одной прокладки, Н/см. Надо принимать 10-12 кратный запас прочности для устранения большой вытяжки ленты. Допустимое усилие на разрыв принимают: К=60 Н/см – для хлопчатобумажных бельтингов; К=300 Н/см – для синтетических бельтингов.

Пластинчатые конвейеры. На машиностроительных заводах и заводах строительных конструкции применяют такие конвейеры для транспортирования материалов с острыми режущими кромками (подача крупнокускового камня в дробилки), а также транспортирования горячих материалов, деталей и изделий (рис. 5.2). Тяговым органом у них являются две бесконечные цепи 3, огибающие приводные 4 и натяжные 2 звездочки. К тяговым цепям прикреплены металлические пластины 1, перекрывающие друг друга с целью исключения просыпания материала между ними.

Цепи длиннозвенные, в основном пластинчатые, втулочные и втулочно-роликовые с шагом от 100 до 630 мм.

К цепям прикреплен настил из гладких или фасонных пластин (штампованных или литых). Настил является несущим органом, перемещающим транспортируемый материал или груз. Загрузку настила производят в необходимом по длине конвейера месте через загрузочную воронку 6. Разгрузка либо концевая через лоток 5, либо плужковым сбрасывателем в любом месте конвейера. Ширина пластинчатого настила составляет от 0,4 до 1,6 м, а скорость перемещения материалов невелика и находится в среднем в пределах 0,01-1,0 м/с. При фигурных пластинах они могут перемещать груз под углом до 30°. Производительность пластинчатых конвейеров определяется аналогично ленточным по формуле (5.2).

Установки пневмотранспорта строительных материалов

Пневматическими установками перемещают сыпучие материалы по трубам с помощью сжатого или разряженного потока воздуха. Их применяют для погрузки, разгрузки и перемещения цемента, песка, извести, опилок, гипса, шлака, бетонной смеси и растворов.

По принципу действия различают установки всасывающего и нагнетательного действия (рис. 5.3).

Рис. 5.3. Схемы пневмотранспортных установок: а)-всасывающего действия;

б)-нагнетательного действия: 1-сопла;

2-всасывающий трубопровод;

3-осадительная камера; 4-шлюзовой затвор; 5-бункер; 6-фильтр;

7-трубопровод; 8-вакуум-насос; 9-воздухоприемник; 10-компрессор; 11-воздухосборник (ресивер); 12-затвор; 13-загружатель; 14-транспортный трубопровод; 15-осадительная камера; 16-шлюзовой затвор; 17-бункер; 18-фильтр

В первых установках материал поступает во всасывающий трубопровод 2 вследствие разряжения в нем воздуха вакуум-насосом 8. С помощью сопел 1 забор материала идет одновременно из нескольких мест. Из трубопровода 2 смесь воздуха с материалом поступает в осадительную камеру 3. Здесь тяжелые частицы оседают и через шлюзовой затвор 4 высыпаются в бункер 5, а частично очищенный воздух поступает в фильтр 6, дополнительно очищается и через вакуум-насос 8 по трубопроводу 7 выбрасывается в атмосферу. Такие установки способны транспортировать материалы на небольшие расстояния при малом перепаде высоты (перепад давлений составляет 40...80 кПа).

Недостаток – небольшая долговечность вакуум-насоса (абразивное изнашивание).

Во вторых установках материал перемещается в потоке воздуха под действием избыточного давления, создаваемого компрессором 10 (рис. 5.3, б). Он засасывает воздух через воздухоприемник 9 и подает его в воздухосборник (ресивер) 11, откуда он поступает в транспортный трубопровод 14. Материал подается загружателем 13 через затвор 12. В осадительной камере 15 происходит отделение материала от воздуха, который через затвор 16 выпадает в бункер 17, а воздух, очистившись от примесей фильтром 18, выбрасывается в атмосферу. Эти установки транспортируют материал на значительные расстояния при большом перепаде высот. Давление воздуха — до 0,8 МПа.

Недостатки пневмотранспорта: большой удельный расход воздуха и высокая энергоемкость процесса (1-5 кВт·ч/т, в 3-6 раз больше, чем у конвейеров), повышенный износ элементов оборудования.

Преимущества: герметичность, полная механизация, компактность оборудования, возможность перемещения материала по трассе любой конфигурации до 2 км, большая производительностью (более 300 т/ч).

Производительность пневмотранспортной установки по массе материала:

(5.15)

где QB – подача насоса, м3/ч;

B – плотность атмосферного воздуха (B=1,244 кг/м3);

– коэффициент массовой концентрации смеси, равный отношению массы перемещаемого в единицу времени материала к массе расходуемого в то же время воздуха (=3…20 для песка и щебня; =20-100 для цемента).

Автопогрузчики и краны-манипуляторы

Погрузочно-разгрузочные машины предназначены для погрузки штучных грузов и сыпучих материалов на транспортные средства (железнодорожные вагоны, автомобили, конвейеры), для разгрузки их, для перемещения в хранилищах при складировании и сортировке на приобъектных складах или предприятиях стройиндустрии.

Их разделяют по рабочему процессу на машины цикличного и непрерывного действия; по виду ходового оборудования - на рельсоколесные, пневмоколесные и гусеничные; по назначению - на автопогрузчики (вилочные), одно- и многоковшовые погрузчики и краны-манипуляторы; по способу разгрузки - на фронтальные, полуповоротные, полноповоротные, перекидной тип погрузчика, с разгрузкой назад, с комбинированной разгрузкой.

Рабочий цикл цикличных машин состоит из операций захвата материала, его перемещения, выгрузки, возврата на исходную позицию рабочего органа или машины. Наибольшее применение в строительстве получили фронтальные вилочные автопогрузчики и краны-манипуляторы.

Вилочный автопогрузчик – подъемно-транспортная машина с вертикальным телескопическим подъемником и подвешенными на нем грузовыми вилами. Сменные рабочие органы: штырь для рулонов и коротких труб; захват для бревен; ковш для сыпучих материалов; безблочная стрела; крановая стрела; рычажная крановая стрела.

По грузоподъемности их делят на легкие (до 2 т), средние (до 5 т), тяжелые (до 10 т) и сверхтяжелые (более 10 т). В строительстве применяют фронтальные автопогрузчики средней грузоподъемности (рис. 5.4). Он состоит из самоходного короткобазового шасси, ДВС с коробкой передач, ведущего и управляемого мостов с ходовыми колесами, рулевого управления.

Рис. 5.4. Фронтальный вилочный автопогрузчики: 1-внешняя рама; 2-внутренняя рама; 3-гидротолкатель; 4-вилочный захват; 5-поперечная балка; 6-звездочка; 7-грузовая каретка; 8-две грузовые цепи; 9-шток гидротолкателя; 10-два гидроцилиндра

Подъемная часть погрузчика состоит из двух рам — внешней 1 и внутренней 2, грузовой каретки 7 с вилочным захватом 4, подъемного механизма и двух гидроцилиндров 10, отклоняющих внешнюю раму от вертикали. Внешняя рама 1 в нижней части шарнирно соединена с рамой самоходного шасси и гидроцилиндрами 10 может наклоняться вперед на угол до 3° для подвода вил под груз при его захвате и назад на угол до 10° для предотвращения сползания груза при передвижении погрузчика. Внутренняя рама 2 гидротолкателем 3 одностороннего действия, шток 9 которого жестко закреплен на поперечной балке 5 этой рамы и обратного двухкратного полиспаста, может перемещаться вверх по направляющим внешней рамы 1. Полиспаст состоит из двух грузовых цепей 8, закрепленных концами на внешней раме и грузовой каретке 7 и огибающих звездочки 6, которые закреплены на поперечной балке 5 внутренней рамы. Аналогично может перемещаться грузовая каретка по направляющим внутренней рамы.

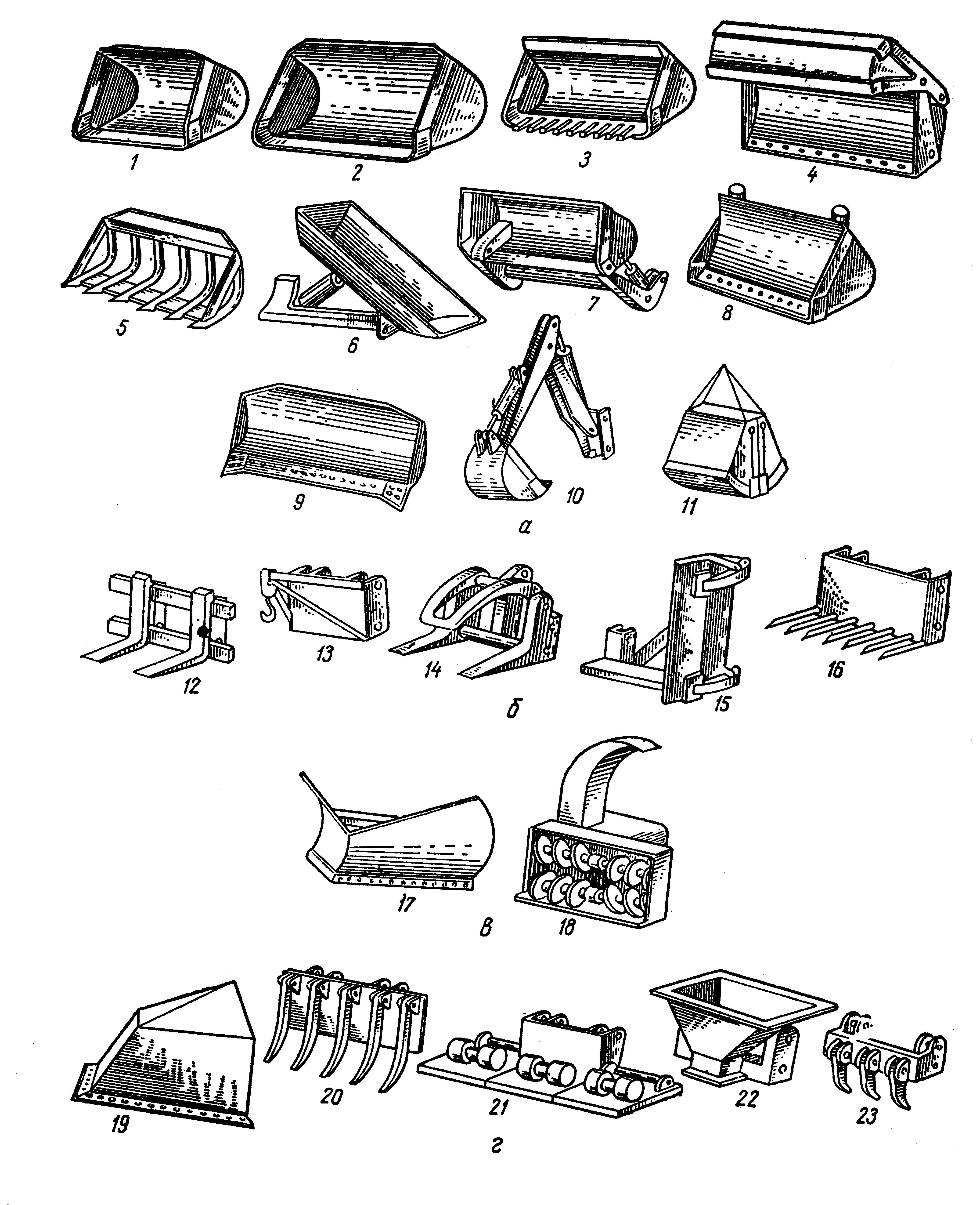

Область применения современных автопогрузчиков значительно расширена благодаря различному сменному рабочему и навесному оборудованию (рис. 5.5). Кроме основного ковша одноковшовые погрузчики оснащают ковшами разной вместимости, грейферными, с боковой и принудительной разгрузкой, поворотными захватами для погрузки в транспорт и складирования штучных и длинномерных грузов, лесоматериалов, установки столбов и свай, снегоочистительным и другим вспомогательным оборудованием.

Эксплуатационная производительность автопогрузчиков ПЭ (т/ч;м3/ч) при работе с сыпучими материалами и со штучными грузами определяется по формуле (с заменой на КГ)

(5.16)

где Q - грузоподъемность или ёмкость ковша погрузчика, т или м3;

КГ - коэффициент использования грузоподъемности;

- коэффициент использования вместимости ковша (0,7-0,9);

КВ - коэффициент использования погрузчика во времени;

tЦ - продолжительность рабочего цикла, с (время зачерпывания материала, разгрузки и захвата груза составляет каждое в среднем от 3 до 8 с).

Добавляют к tЦ также ещё время передвижения погрузчика к месту разгрузки и возвращение его на исходную позицию следующего рабочего цикла.

Рис. 5.5. Сменное оборудование автопогрузчиков: а-землеройно-погрузочное; б-грузоподъемное; в-снегоочистительное;

г-вспомогательное; ковш:

1-нормальный; 2-увеличенный; 3-уменьшенный;

4-двухчелюстной; 5-скелетный; 6-с боковой разгрузкой;

7-с увеличенной высотой разгрузки; 8-с принудительной разгрузкой; 9-бульдозерный отвал; 10-экскаватор обратная лопата; 11-грейфер; 12-грузовые вилы; 13-крановое оборудование; 14-челюстной захват; 15-захват для столбов и свай; 16-вилы для силоса; 17,18-плужный и роторный снегоочистители; 19-кусторез; 20-корчеватель-собиратель; 21-виброуплотнитель; 22-бункер-дозатор; 23-рыхлитель

Краны-манипуляторы. Манипулятор — это механизм (устройство), дистанционно управляемое оператором или программным блоком, содержащий рабочий орган, который предназначен для выполнения сложных движений, аналогичных действиям руки человека.

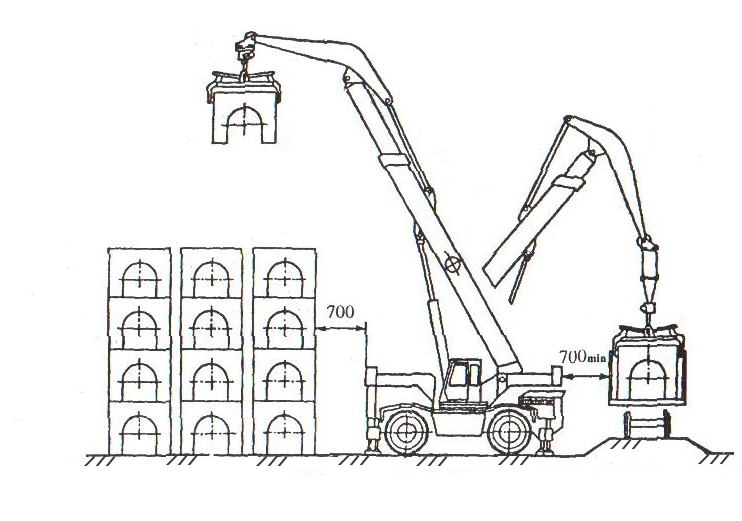

Краны-манипуляторы используют для грузоподъемных работ, при доставке с механизированной самопогрузкой и саморазгрузкой контейнеров и пакетов со строительными материалами, а также других штучных грузов.

Они представляют собой специальные подъемно-транспортные средства с дистанционно управляемым грузозахватным или другим рабочим устройством. Краны-манипуляторы изготавливают на базе автомобилей, тракторов и одноковшовых полноповоротных экскаваторов. На рис. 5.6 приведен кран-манипулятор на короткобазовом шасси с грузозахватным устройством, подвешенным на гуське телескопической стрелы, которая смонтирована на поворотной части машины. Краны-манипуляторы имеют шарнирно-сочлененную стрелу с жесткой подвеской управляемых грузозахватный приспособлений. Одной из технологических особенностей таких кранов является способность самозахвата и самоосвобождения рабочих органов от поднимаемых и перемещаемых грузов.

С помощью крана-манипулятора крановщик осуществляет погрузку и разгрузку грузов, перегрузку на монтажные перекрытия, монтаж и демонтаж конструкций и оборудования, подъем монтажников на определенную высоту в специально оборудованных люльках. Эффективно их применение при строительстве в стесненных городских условиях, где не возможно организовать складские площадки, временные дороги и проезды для самоходных стреловых кранов и других грузоподъемных машин