СИСТЕМЫ УПРАВЛЕНИЯ СТРОИТЕЛЬНЫХ МАШИН

СИСТЕМЫ УПРАВЛЕНИЯ СТРОИТЕЛЬНЫХ МАШИН

Классификация, устройство и принципы работы систем управления

Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигателя, рабочего оборудования или органа, тормозов, ходовых устройств), формировании управляющий воздействий и в их реализации.

Системы управления классифицируют:

По назначению: управление тормозами, муфтами, двигателями, положением рабочего органа и движителями.

По способу передачи энергии: механические (рычажные), электрические, гидравлические, пневматические и комбинированные.

По степени автоматизации: неавтоматизированные, полуавтоматизированные и автоматические.

В простейших рычажно-механических системах управления машинист управляет муфтами, тормозами, положением колес с помощью рук и ног.

Основные показатели качества работы системы управления: усилия, ход рычагов и педалей управления, усилия на исполнительном органе, скорость движения рабочего звена исполнительного органа, число и продолжительность включений в час (КВ и ПВ), быстрота срабатывания, коэффициент полезного действия (КПД).

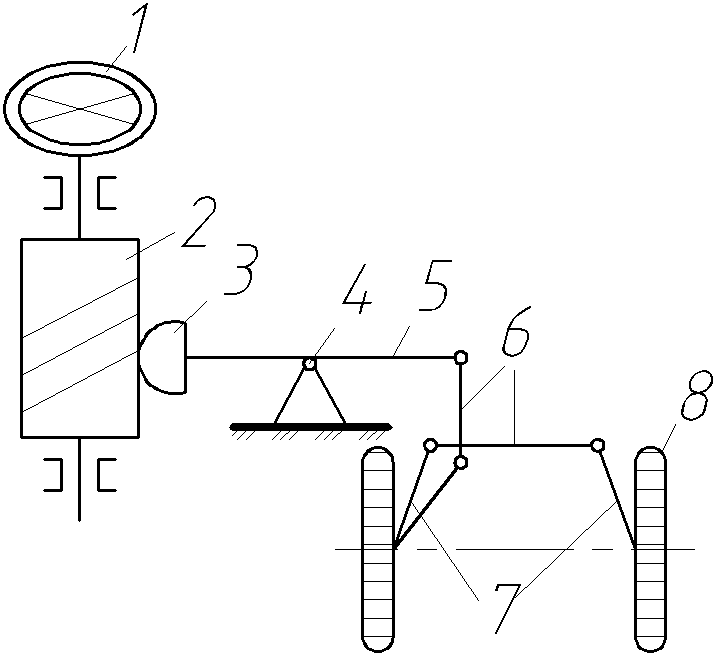

Простейшая эрготическая система управления прямого действия приведена на рис. 1. При повороте рулевого колеса 1 приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тяги 6 и поворотные цапфы 7 поворачивает колеса 8. Эта схема надежна, но требует дополнительной энергии, машинист быстро адаптируется к процессу управления, но используется только в легких машинах.

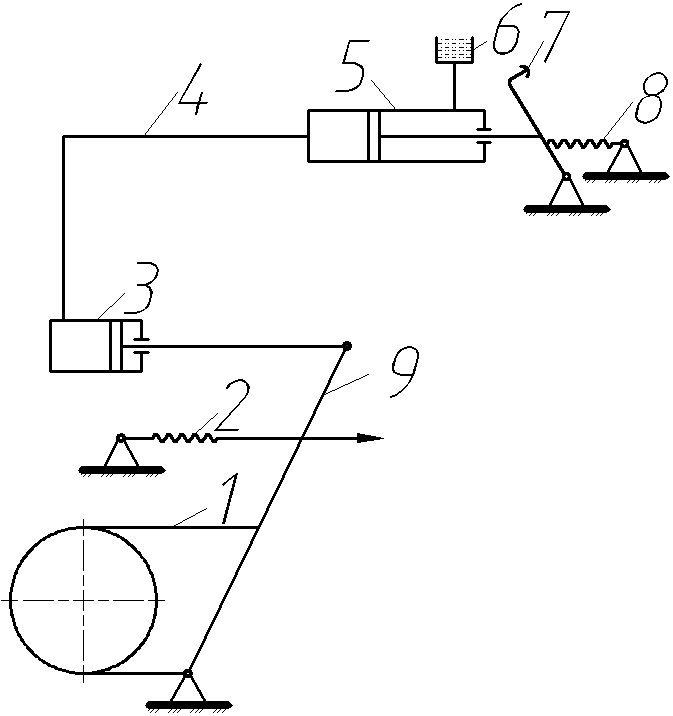

В рычажно-гидравлической системе управления усилие от ноги на педаль управления 7 через гидравлический цилиндр 5 по трубопроводу 4 передается в рабочий цилиндр 3, поршень которого через рычаг 9 воздействует на сбегающий конец тормозной ленты 1. Пружины 2 и 8 служат для возврата системы в исходное положение после снятия ноги с педали управления (рис. 2). Утечки рабочей жидкости пополняются из бачка 6.

К недостаткам гидравлических систем управления относят быстрое нарастание давлений рабочей жидкости (0,2 с) в исполнительных органах и, как следствие, - резкое их включение и возникновение существенных динамических нагрузок в элементах конструкции. Этот недостаток легко устраняется в пневматических системах управления, широко применяемых в строительных машинах.

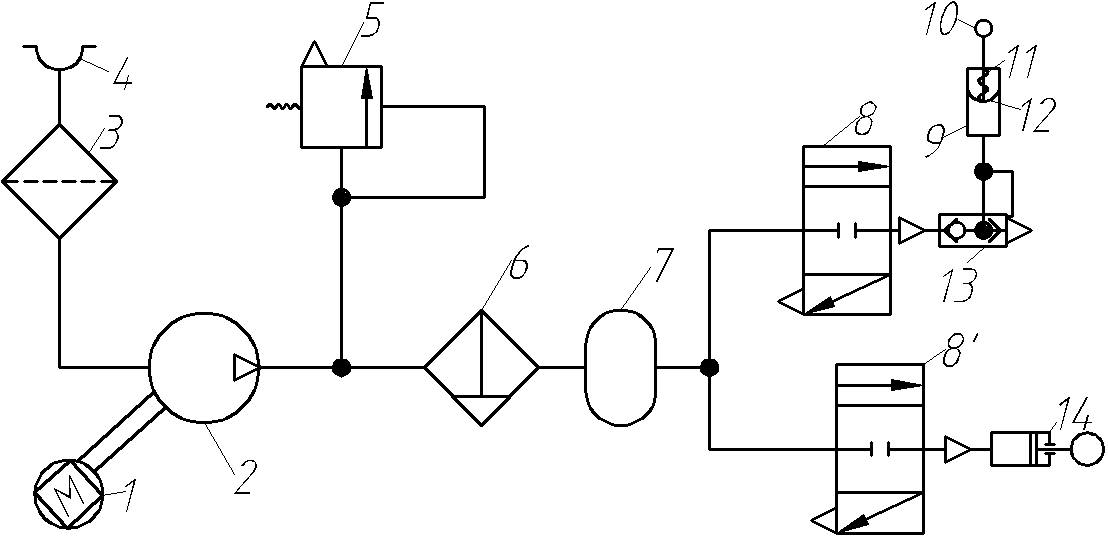

В пневматических системах управления компрессор 2 приводится в движение от двигателя 1 (рис. 3).

Рис. 3. Пневматическая система управления

Воздух компрессором всасывается через воздухозаборник 4 и фильтр 3 и через влагомаслоотделитель 6 нагнетается в аккумулирующую емкость-ресивер 7. При включении пневматических золотников 8 и 8' воздух поступает в пневмокамеру муфты или тормоза 9 или в пневмоцилиндр 14. В пневмокамерах тормозов в отличие от цилиндров функцию поршня выполняет резиновая диафрагма 12, соединенная со штоком 10 и удерживаемая в нормальном положении пружиной 11. Быстрому возвращению диафрагмы пневмокамеры и штока в исходное положение при выключении кроме пружины способствует клапан быстрого оттормаживания 13, выбрасывающий воздух в непосредственной близости от диафрагмы. Предохранительный клапан 5 в системе настраивается на давление, превышающее номинальное на 5-7 %. К недостаткам системы пневматического управления относятся: необходимость тщательной очистки воздуха от механических примесей, масла и влаги; несвоевременное удаление конденсата из системы может приводить к ее замерзанию в холодное время.

В системах автоматизированного управления рабочими органами, а также при рулевом управлении пневмоколесных машин применяются следящие системы гидропривода. Следящей называют такую гидравлическую систему, которая имеет обратную связь и в которой происходит усиление мощности.

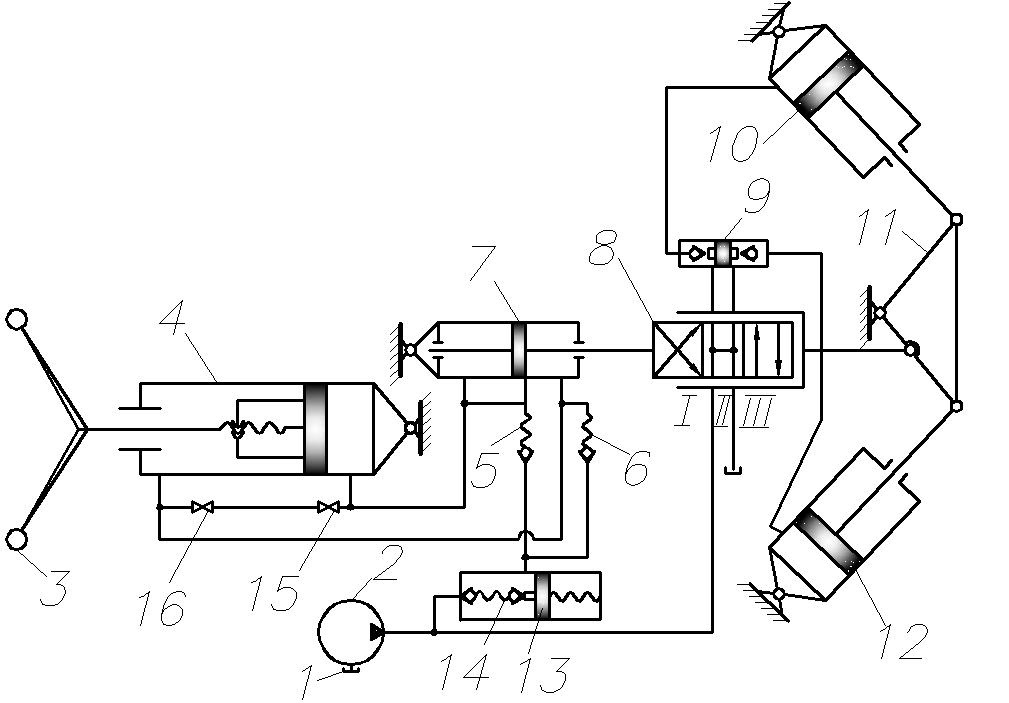

На рис 4 представлена схема рулевого управления следящего действия. Принцип действия этой системы состоит в следующем. При повороте рулевого колеса 3, например, вправо, поршень гидроцилиндра рулевой колонки 4 перемещается влево, навинчиваясь по нарезке вала руля. При этом он вытесняет часть жидкости из левой полости в сервоцилиндр 7. Под действием давления жидкости поршень сервоцилиндра переместится влево и сдвинет следящий золотник 8 из нейтрального положения II в положение III. При этом жидкость от насоса 2 поступит к двойному управляемому обратному клапану 9, откроет его и переместит поршень рабочего цилиндра 10. Из полости рабочего цилиндра 12 жидкость через клапан 9 и золотник 8 поступит в сливную линию. При этом будет осуществлен поворот колес машины на определенный угол.

При остановке золотника поршень будет перемещать траверсу 11, а последняя через жесткую обратную связь-корпус следящего золотника влево до восстановления положения II. При этом подача жидкости к цилиндру 10 и, следовательно, поворот колес прекратятся. Для дальнейшего поворота колес или восстановления первоначального положения колес рулевое колесо управления поворачивается в соответствующую сторону на определенный угол. Таким образом, поворот колес осуществляется по методу слежения за поворотом рулевого колеса. Пружинный аккумулятор 13 с зарядными клапанами 14 и обратными клапанами 5 и 6 служит для пополнения системы управления маслом в случае его утечки через уплотнения, клапаны 15 и 16 - для регулирования системы.

Применение гидравлической и пневматической систем дает возможность дистанционного управления и автоматизации работы машины с использованием электроники и микропроцессорной техники. Наиболее целесообразны комбинации различных систем управления-электрогидравлических и электропневматических.

ХОДОВОЕ ОБОРУДОВАНИЕ СТРОИТЕЛЬНЫХ МАШИН

Назначение, структура, виды, характеристики оборудования

Ходовое оборудование предназначено для передачи нагрузок на опорное основание и для передвижения машин. Оно бывает активное (самоходные) и пассивное (на буксире за тягачом). Ходовое оборудование (ХО) состоит из движителя, подвески, опорной рамы или осей, механизма передвижения.

По типу движителя ХО подразделяют на: гусеничное, шинноколесное (пневмоколесное), рельсоколесное и специальное (шагающее, вездеходное и др.).

Гусеничное ходовое оборудование применяют для передвижения по бездорожью. Это машины малой мощности массой 1-2 т и мощные с массой в сотни и тысячи тонн. Они обеспечивают восприятие значительных нагрузок при сравнительно низком давлении на грунт, большие тяговые усилия и хорошую маневренность.

Недостатки – значительная масса, материалоемкость, недолговечность, высокая стоимость ремонтов, низкие КПД и скорость движения. Передвигаются своим ходом только в пределах стройплощадок. Для их перевозки используют тягачи со специальными прицепами – трайлерами.

Шинноколесное ходовое оборудование - для машин, где транспортная операция – главная (самоходные скреперы до 3 км), где часто меняются рабочие площадки, отстоящие одна от другой на значительных расстояниях. Особенность – повышенные транспортные скорости, большая мобильность, долговечность и ремонтопригодность.

Рельсоколесное ходовое оборудование. Оно отличается простотой устройства, невысокой стоимостью, достаточной долговечностью и надежностью. Это тележка, оборудованная двумя осями с металлическими одно- или двухребордными колесами. Такие машины используют энергию внешней электросети.

Недостатки: сложность перебазирования, дополнительные затраты на устройство и эксплуатацию рельсовых путей. Это ходовое оборудование применяют для башенных и железнодорожных кранов, цепных и роторно-стреловых экскаваторов, экскаваторов-профилировщиков.

Специальное ходовое оборудование имеет несколько конструктивных решений. Выпускают с механическим и гидравлическим приводом. Шагающий ход обеспечивает низкие удельные давления на грунт и высокую маневренность.

Недостаток: малые скорости передвижения (до 0,5 км/ч). Для мощных экскаваторов - драглайнов.

Основные технико-эксплуатационные показатели ХО: скорость передвижения, проходимость – способность передвигаться в различных эксплуатационных условиях (по рыхлым и переувлажненным грунтам) и маневренность – это способность машин изменять направление движения в стесненных условиях.

Давление на грунт – от 0,03 до 0,7 МПа. Тяговые усилия – 45-60% от массы машины. Обеспечение машиной необходимых величин давления на грунт, тягового усилия и клиренса (расстояние от поверхности дороги до наиболее низкой части машины) характеризует ее проходимость. Проходимость определяется глубиной колеи h (м), которая увеличивается с ростом давления р на контактную поверхность между опорной частью ходового оборудования и грунтом.

, (1)

где c – коэффициент постели (с=0,1-0,5 МПа/м – свеженасыпной песок, влажная мягкопластичная глина; с=20-100 МПа/м – скальные грунты, известняки, песчаники, мерзлота).

Маневренность характеризуется радиусом разворота R и шириной дорожного коридора Вд.к.. В стесненных условиях применяют короткобазовые пневмоколесные, двухосные гусеничные машины, имеющие меньшие радиусы поворота.

СИСТЕМЫ УПРАВЛЕНИЯ СТРОИТЕЛЬНЫХ МАШИН