ОРГАНИЗАЦИЯ РЕМОНТА КОЛЕСНЫХ ПАР В ВАГОННО-РЕМОНТНОМ ДЕПО СТ. МОСКОВКА

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Государственное образовательное учреждение

высшего профессионального образования

Омский государственный университет путей сообщения (ОмГУПС)

Кафедра «Вагоны и вагонное хозяйство»

К защите допустить

Заведующий кафедрой

«Вагоны и вагонное хозяйство»

В. П. Клюка

«____» ______________ 2009 г.

ОРГАНИЗАЦИЯ РЕМОНТА КОЛЕСНЫХ ПАР В ВАГОННО-РЕМОНТНОМ ДЕПО СТ. МОСКОВКА

Пояснительная записка к дипломному проекту

ИНМВ.124194.000 ПЗ

СОГЛАСОВАНО

Консультант по экономике – Студентка гр. 14Б

доцент кафедры ЭЖТ и УК механического факультета

Г. И. Акользина Ю. В. Устюжанина «____» ____________ 2009 г. «____» _____________ 2009 г.

Консультант по безопасности Руководитель –

жизнедеятельности – доцент кафедры

старший преподаватель «Вагоны и вагонное хозяйство»

кафедры БЖ и Э

Л. Я. Уфимцева Г. И. Давыдов «____» ____________ 2009 г. «____» ______________ 2009 г.

Нормоконтроль –

доцент кафедры «Вагоны и

вагонное хозяйство»

В. Е. Загребельный

«____»_____________ 2009 г.

Омск 2009

ОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Механический факультет Кафедра «Вагоны и вагонное хозяйство»

Специальность 190302 «Вагоны»

УТВЕРЖДАЮ

Заведующий кафедрой

В. П. Клюка

«____» ________ 2009 г.

ЗАДАНИЕ

на дипломный проект студентки

Устюжаниной Юлии Валерьевны

1.Тема проекта: «Организация ремонта колесных пар в вагонно-ремонтном депо ст. Московка»

утверждена приказом по университету от 01.04.2009 г. № 194/С.

2. Срок сдачи законченного проекта 10.06.2009 г.

3. Исходные данные к проекту:

- технологический процесс работы вагонного ремонтного депо Московка;

- статьи из журнала «Железнодорожный транспорт».

4. Содержание расчётно-пояснительной записки (перечень подлежащих разработке вопросов):

– состояние ОАО «РЖД» в настоящее время;

– организация и структура работы вагонного ремонтного депо Московка;

– организация производства вагонного ремонтного депо Московка;

– организация ремонта колесных пар;

– неисправности колесных пар;

– анализ дефектов колесных пар при поступлении в ремонт;

– неразрушающий контроль;

– исследование условий труда на участке по ремонту колесных пар;

- экономический анализ производственно-финансовой деятельности за 2007-2008 года.

5. Перечень графического материала:

Лист 1. Схема участка по ремонту колесных пар.

Лист 2. Неисправности колесных пар.

Лист 3. Анализ дефектов за 2008 год.

Лист 4. Станки колесотокарные.

Лист 5. Колесо с повышенной твердостью обода и криволинейным диском.

6. Консультанты по проекту (с указанием относящихся к ним разделов проекта):

|

Раздел

|

Консультант

|

Подпись, дата

|

|

|

|

Задание выдал

|

Задание принял

|

|

Специальная часть

|

Г. И. Давыдов

|

|

|

|

Экономическая часть

|

Г. И. Акользина

|

|

|

|

Охрана труда

|

Л. Я. Уфимцева

|

|

|

7. Дата выдачи задания «___»__________2009 г.

8. Календарный план

|

Наименование разделов дипломного проекта

|

Срок исполнения

|

Примечание

|

|

Общая часть проекта

|

25.03.2009 г.

|

|

|

Специальная часть проекта

|

10.05.2009 г.

|

|

|

Экономическая часть проекта

|

24.05.2009 г.

|

|

|

Охрана труда

|

02.06.2009 г.

|

|

|

Оформление и утверждение

|

10.06.2009 г.

|

|

Студентка-дипломница ____________________ Ю.В. Устюжанина

Руководитель проекта______________________ Г. И. Давыдов

Реферат

УДК 629.44

Дипломный проект содержит 96 страниц, 41 рисунок, 10 таблиц, 9 источников, 3 приложения, 5 листов графического материала.

Грузовое вагонное депо, участок по ремонту колесных пар, колесные пары, роликовые буксы, ремонт, оборудование, безопасность движения, стратегия ремонта, техническое обслуживание.

Объектом исследования дипломного проекта является организация работы участка по ремонту колесных пар вагонного ремонтного депо.

Цель выполнения дипломного проекта – улучшить качество ремонта для надежной и долговечной работы колесных пар.

В ходе выполнения дипломного проекта были изучены технологические процессы работы участка по ремонту колесных пар, участка деповского ремонта вагонов вагонного ремонтного депо Московка, проанализировано состояние оборудования депо, рассмотрена организация технического обслуживания оборудования с анализом его работы, стратегии ремонта и качества ремонта.

Расследование показало, что действующая система ремонта и обслуживания колесных пар неэффективна. На практике до настоящего времени не реализовано ни одного технического решения, которое позволило бы обеспечить надежный контроль колеса в эксплуатации. На сегодня основными инструментами, которыми вооружен осмотрщик вагонов, были и остаются молоток и зрение.

В результате были установлено, что на самый главный вопрос как продлить жизнь колеса, повысить его надежность четкого ответа пока не получено. Выявлены некоторые направления по улучшению качества ремонта колесных пар. Эффективность данных методов организации работы участка по ремонту колесных пар определяется повышением качества изготовления элементов колесных пар, а также повышением качества контроля за выполнением технологического процесса.

Дипломный проект выполнен в текстовом редакторе Microsoft Word 2003 и представлен на диске в конверте на обороте обложки.

Содержание

Введение ………………………………………………………………………………. 7

1. Состояние ОАО «РЖД» в настоящее время …..……………………………….… 8

1.1 Общие положения …………………………………………………………….. 8

1.2 Итоги реформирования …………………………………………………….... 11

1.3 Производственно-экономические результаты ……………………………... 12

1.4 Финансовые показатели компании …………………………………………. 13

1.5 Инвестиционная программа ………………………………………………… 14

1.6 Инновационные технологии ………………………………………………… 15

1.7 Социальная политика компании ……………………………………………. 15

1.8 Задачи на 2009 год …………………………………………………………… 17

2. Организация и структура работы вагонного ремонтного депо Московка …..... 19

2.1 Организация работы ………………………………………………………..... 19

2.2 Структура работы …………………………………………………………..... 20

2.2.1 Участок деповского ремонта вагонов ……………………………..… 20

2.2.2 Участок по ремонту колесных пар …………………………………... 21

2.2.3 Участок по ремонту и изготовлению запчастей и деталей ……….... 22

2.2.4 Автоконтрольный пункт ……………………………………………... 24

2.3 Генеральный план ………………………………………………………….... 25

3 Организация производства вагонного ремонтного депо Московка …………… 27

3.1 Основные принципы организации производства ………………………….. 27

3.2 Режим работы ……………………………………………………………...… 27

3.3 Ремонт вагонов ………………………………………………………………. 27

4 Организация ремонта колесных пар ………………………………………...…… 30

4.1 Назначение, состав и техническая характеристика участка по ремонту колесных пар …………………………………………………………………………… 30

4.2 Организация труда на участке по ремонту колесных пар ………………… 30

4.3 Ремонт колесных пар ………………………………………………………... 31

4.4 Размещение оборудования на участке по ремонту колесных пар ……….. 34

4.5 Расчет оборудования участка по ремонту колесных пар ………………..... 35

4.6 Пути увеличения надежности и долговечности колесных пар …………… 35

5 Неисправности колесных пар ……………………………………………………... 37

5.1 Неисправности осей колесных пар ………………………………………… 37

5.2 Неисправности колес ………………………………………………………... 40

5.3 Буксы с роликовыми подшипниками и их неисправности ………………... 48

5.4 Технические новинки разработанные в России …………………………... 51

6 Анализ дефектов колесных пар при поступлении в ремонт ………………….... 55

7 Неразрушающий контроль ……………………………………………………….. 59

8. Исследование условий труда на участке по ремонту колесных пар ………….. 63

8.1 Обеспечение безопасности труда в производственном процессе ……….. 63

8.2 Обеспечение безопасности труда в конструкции производственного оборудования ………………………………………………………………………………. 64

8.3 Анализ санитарно-гигиенической обстановки …………………………….. 65

8.4 Организационно-технические мероприятия по нормализации условий труда ……………………………………………………………………………………... 67

9. Экономический анализ производственно-финансовой деятельности за 2007-2008 года ……………………………………………………………………………... 70

9.1 Объемные и качественные показатели работы …………………………..... 70

9.2 Показатели по труду и заработной плате …………………………………... 77

9.3 Эксплуатационные расходы ………………………………………………… 80

9.4 Себестоимость ……………………………………………………………….. 85

Заключение …………………………………………………………………………... 89

Библиографический список ………………………………………………………… 90

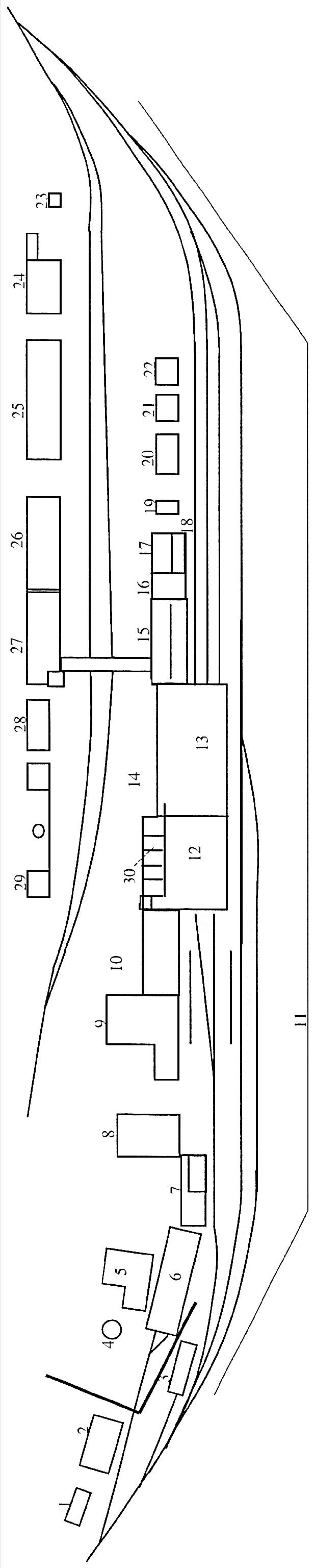

Приложение А Схема генерального плана ВЧД-3 ………………………………... 91

Приложение Б Детали колесных пар, подлежащие неразрушающему контролю 92

Приложение В Перечень оборудования на участке по ремонту колесных пар … 94

Приложение Г Уменьшенные копии документов ..……………………………..… 97

В конверте после приложений:

диск CD-RW 700 MB. Дипломный проект.

Файл в формате Microsoft Word 2003.

Демонстрационные листы:

Схема участка по ремонту колесных пар ..………………………………… лист 1

Неисправности колесных пар …..…………………………………………... лист 2

Анализ дефектов за 2008 год ………………….……………………………. лист 3

Станки колесотокарные …………..………………………………………… лист 4

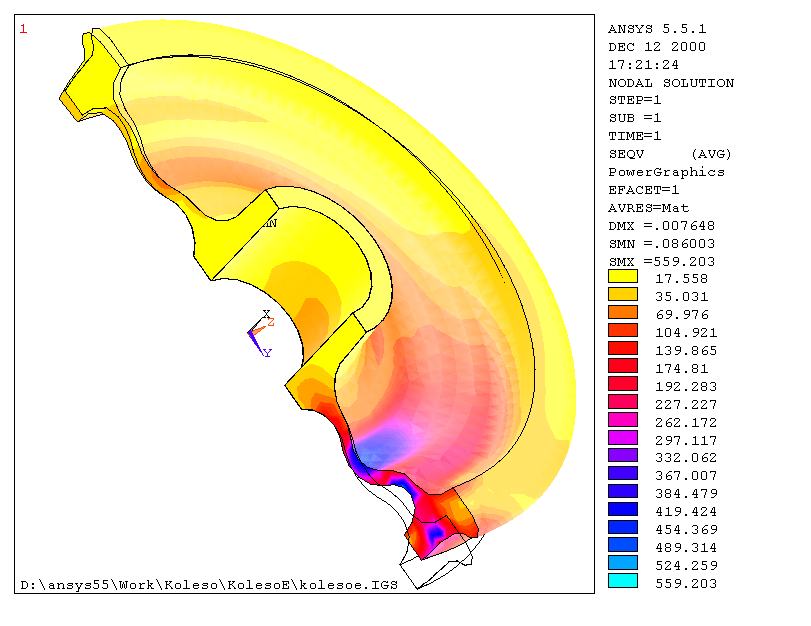

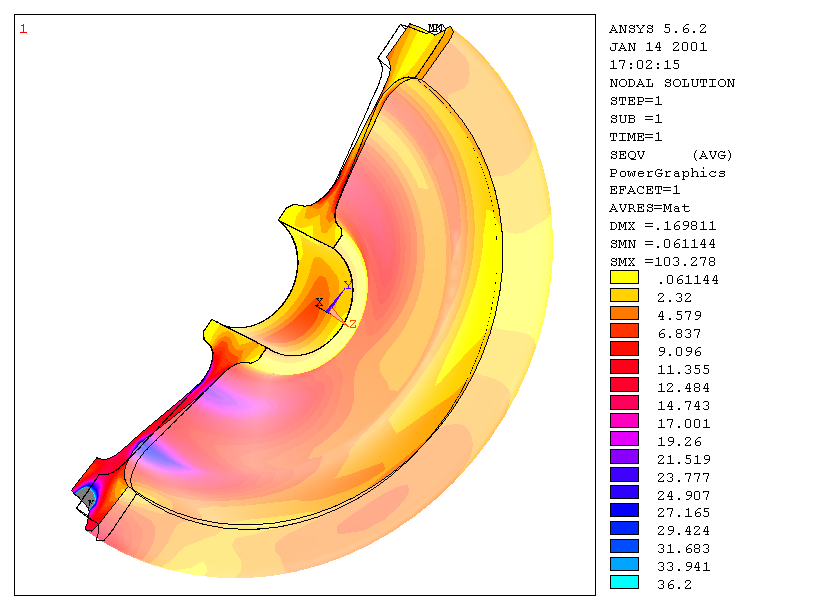

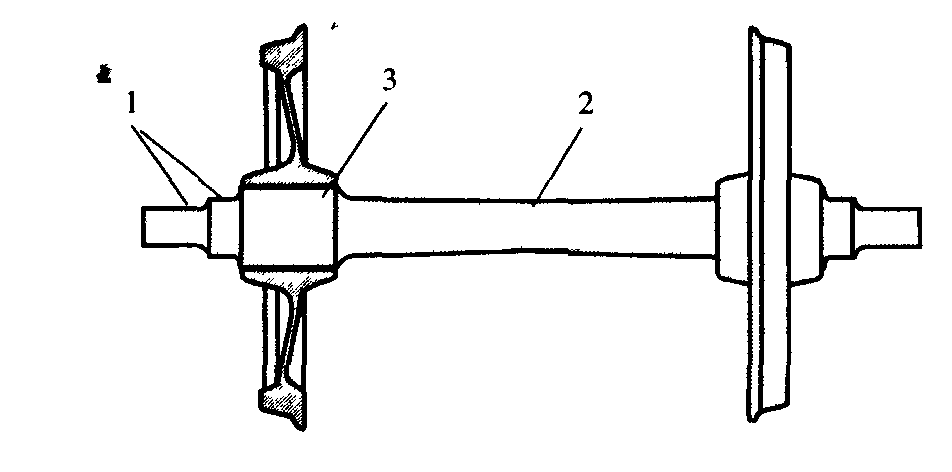

Колесо с повышенной твердостью обода и криволинейным диском …..... лист 5

Введение

В настоящее время по сети дорог уменьшен такой эксплуатационный показатель работы вагонного хозяйства, как число случаев брака (12 % по сравнению с 2007 г.). Улучшилось качество ремонта вагонов и снижено количество отцепок вагонов в текущий отцепочный ремонт (6 %). Это позволяет обеспечить растущие объемы грузовых перевозок и безопасность движения.

С 2006 г. на российские железные дороги начали поступать колеса повышенного качества и твердости. Это позволило снизить количество обточек колесных пар в межремонтный период эксплуатации грузовых вагонов.

У тележек, имеющих нагрузку на ось колесной пары 25 тс и более, диски упрочненных колес изготавливаются S-образного профиля. Благодаря этому воздействие вагонов на путь не увеличивается.

Срок службы колес можно продлить за счет уменьшения числа обточек и толщины снимаемого слоя металла при каждой обточке.

1 Состояние ОАО «РЖД» в настоящее время

В Москве 23-24 декабря состоялось расширенное заседание Правления ОАО «РЖД», на котором были подведены итоги работы компании в 2008 г. и определены приоритетные задачи на 2009 г. В докладах и выступлениях участников заседания отмечалось что, несмотря на мировой финансовый кризис и спад перевозок 2008 г. стал для компании в целом неплохим, многого удалось добиться. Достигнут весомый прирост грузооборота, успешно работал пассажирский комплекс, обеспечен заметный рост производительности труда, ускорено выполнение инвестиционных программ, есть немало достижений в инновационном развитии железных дорог. Улучшены такие важные качественные показатели, как оборот вагона, вес поезда, производительность локомотива. Плодотворно развивается взаимодействие ОАО «РЖД» с федеральными и региональными органами власти, международное сотрудничество. Целенаправленно реализуется социальная политика компании, в том числе молодежная программа. Президентом, правительством страны, а также бизнес-сообществом, международными экспертами высоко оценены результаты, достигнутые в ходе реформы отрасли, и процесс преобразований продолжается. Прошедший год войдет в историю и как год утверждения Стратегии развития железнодорожного транспорта в Российской Федерации до 2030 года. В условиях экономического спада 2009 г. станет непростым испытанием для компании, но есть уверенность, что намеченные Правлением меры и поддержка государства позволят ОАО «РЖД» достойно преодолеть трудности и обеспечить надежное транспортное обслуживание экономики и населения страны.

1.1 Общие положения

Работа ОАО «РЖД» в 2008 г. была направлена на достижение устойчивого и эффективного развития компании в целях обеспечения транспортного обслуживания экономики и населения страны, развития реформы отрасли и создания долгосрочных инфраструктурных условий для инновационного развития России. Все это, безусловно, соответствует задачам, поставленным руководством государства перед экономикой страны и компанией.

В уходящем году заложены основы стратегического развития Российских железных дорог на долгосрочную перспективу. Знаковым событием стало утверждение правительством страны Стратегии развитие железнодорожного транспорта в Российской Федерации до 2030 г. - первой в стране программы такого горизонта и масштаба, с принятием которой появилась возможность выстраивать работу ориентируясь на десятилетие вперед. Стоит особо подчеркнуть, что проект Стратегии готовился публично, рассматривался на Железнодорожном съезде и получил высокую оценку руководителей государства, регионов и бизнес-сообщества.

Правительством, утверждена также федеральная целевая программа «Развитие транспортной системы России (2010-2015 годы)», подпрограмме «Железнодорожный транспорт» которой является важнейшим инструментом реализации первого этапа Стратегии.

Приоритетными направлениями деятельности компании в 2008 г. были повышение инновационности, конкурентоспособности и социальной ответственности бизнеса, включая и такое важнейшее направление, как повышение экологичности в деятельности компании.

При этом во все, что делается, происходит учет 170-летних традиций российских железных дорог, осознавая ответственность перед государством и обществом, используя мировой опыт с учетом особенностей нашей страны и, конечно же, опираясь на высокопрофессиональную, добросовестную работу железнодорожников.

Несмотря на вызванный мировым кризисом спад перевозок в IV квартале, компания выполнила в целом по году рекордные объемы грузооборота (2,4 трлн. ткм) и пассажирооборота (свыше 175 млрд. пассажиро-км), открыла десятки новых маршрутов как пассажирских, так и грузовых поездов, вышла на зарубежные рынки.

Компания обеспечила значимое повышение производительности труда и качества использования подвижного состава. Существенно увеличены темпы обновления производственной базы. Осуществлен целый ряд прорывных шагов в сфере технических и технологических инноваций. Повышена реальная заработная плата и уровень социальной защищенности железнодорожников.

К сожалению, объемы перевозок и, как следствие, финансовые показатели компании в IV квартале оказались под негативным воздействием мирового кризиса. Уже во второй половине октября началось резкое сокращение производства и погрузки металлургической продукции, сырья для ее производства, затем - удобрений, промышленного сырья и других грузов. В декабре спад погрузки достиг около 26%, а по черным металлам и железной руде - примерно 40%.

Следует отметить, что компания при первых же признаках спада стала реализовывать меры, направленные на стабилизацию ситуации, создание грузовладельцам наилучших условий для сбыта своей продукции, представила информацию в профильные министерства, а также в Министерство экономического развития для принятия соответствующих решений. В числе этих мер - ускорение процедуры оформления заявок на перевозки и формирование более удобных для грузоотправителей условий их оплаты, реализация конкретных шагов по освоению новых рынков сбыта.

Приоритетной задачей остается поддержание высокой готовности инфраструктуры и подвижного состава. В настоящий момент пропускные и провозные мощности Российских железных дорог готовы к восстановлению объемов перевозок. Именно этого требуют интересы экономики, общества, государства.

В условиях возникшего избытка вагонного парка компания активизировала взаимодействие с грузовладельцами и собственниками подвижного состава для того, чтобы обеспечить эффективное использование вагонов всех видов собственности. Вместе с такими крупнейшими компаниями страны, как «Кузбассразрезуголь», «Базовый элемент», «Мечел», «СУЭК», «ММК» и «ЕвразХолдинг», компания приходит к единому мнению о необходимости осуществления перевозчиком единого планирования и диспетчеризации работы всего парка подвижного состава независимо от его принадлежности. Это позволит предложить рынку комплексную услугу по перевозке и минимизировать риски, связанные с завозом сырья и вывозом готовой продукции.

Экономическим условием такой организации управления вагонным парком является, по мнению Правления компании, создание равных тарифных условий работы вагонов ОАО «РЖД» и других собственников.

Спад перевозок создает условия для того, чтобы провести санацию парка, освободившись от фактически непригодных к эксплуатации вагонов. Конечно, такое решение должно приниматься на основе технической инвентаризации. Недопустимо формально, по сроку службы, списывать реально годные к эксплуатации вагоны. Уже сейчас ОАО «РЖД» готовиться к выходу из кризиса и исключить риски необеспечения перевозок вагонами в ходе восстановления нормального ритма экономики страны.

Существует 2 черты любого кризиса. С одной стороны, это, конечно, риски, опасности, потери. Но с другой - это новые возможности. Поэтому компания должна использовать кризисную ситуацию для формирования нового качества и повышения эффективности работы, новых корпоративных ценностей.

На основе управления качеством транспортного обслуживания должна максимально диверсифицироваться деятельность компании в сфере грузовых перевозок. Прежде всего, необходимо создать низкозатратные технологии ритмичного обслуживания основных клиентов - крупных отправителей массовых грузов, а это маршрутные поезда, удлиненные плечи обслуживания, максимально возможная загрузка вагонов в порожнем направлении. Необходимо увеличить долю грузовых перевозок сельскохозяйственных грузов, продукции пищевой промышленности, обладающих высоким текущим спросом, на деле организовать эффективное транспортное обслуживание мелких и средних клиентов.

И, наконец, важнейшая задача - обеспечение прорывного повышения качества контейнерных перевозок на основе активной реализации логистических проектов и системы графикового обращения контейнерных поездов. Анализ рынка показывает, что это даст существенное увеличение объемов перевозок.

Таким образом, в условиях кризиса нужно переосмыслить работу на рынке, на деле перейти от освоения предъявляемых объемов перевозок к привлечению всех потенциальных объемов. Надо не просто удовлетворять спрос, а формировать его на основе адресной работы с клиентами и реализации инновационных проектов.

Новая создаваемая система управления, должна опираться на новые методы, базирующиеся на системе управления качеством. В 2008 г. сделаны важные шаги по внедрению корпоративной системы менеджмента качества. На основе лучшей мировой практики, экспериментов на дорогах разрабатываются внутрикорпоративные стандарты и требования, которые должны стать единой моделью качества для всех бизнес-подразделений ОАО «РЖД». В сегодняшних сложных экономических условиях система менеджмента качества должна стать реальным инструментом по превращению ОАО «РЖД» в высокоэффективную и клиентоориентированную компанию.

Важнейшая составляющая этой работы - принципиально новый подход к системе обеспечения безопасности движения. Нужно перейти от системы фиксирования браков с последующим выявлением причин нарушений к системе предупреждения аварий, основанной на постоянном контроле технологии и техническом аудите.

Одна из ключевых целей разработки и внедрения системы управления качеством — оптимизация издержек компании, прежде всего за счет ликвидации избыточных затрат ресурсов на реализацию технологических процессов.

1.2 Итоги реформирования

В текущем году исполнилось десять лет с начала реформирования железнодорожного транспорта России. Результаты, достигнутые в ходе реформы, высоко оценены и президентом, и правительством страны, а также международными экспертами.

Прежде всего, произошли существенные изменения в корпоративной культуре, принципах работы. ОАО «РЖД» становится рыночноориентированной компанией, нацеленной на качественное удовлетворение потребностей клиентов, рост эффективности и повышение глобальной конкурентоспособности.

Большая работа проведена в сфере хозяйственного обособления видов бизнеса и построения холдинга. В процессе структурного реформирования компании создано 57 дочерних обществ (ДЗО), в том числе в текущем году Советом директоров приняты решения о создании еще десяти ДЗО.

Существенные изменения произошли в системе управления ОАО «РЖД». Созданы и успешно работают Центральные дирекции по ремонту грузовых вагонов, ремонту пути, Федеральная пассажирская дирекция, Дирекция железнодорожных вокзалов.

Утверждена Концепция новой системы управления.

Компания начала получать реальный финансовый эффект от проводимых реформ.

Правлением ОАО «РЖД» одобрены Концепция эффективного использования и развития железнодорожных вокзалов, Программа развития пригородного пассажирского комплекса до 2015 г., Советом директоров утверждены концепции реформирования пассажирского комплекса дальнего следования, комплекса санаторно-курортных и оздоровительных учреждений.

Межведомственная комиссия по вопросам структурной реформы одобрила Концепцию создания Федеральной пассажирской компании в качестве дочернего общества ОАО «РЖД». Основой для дальнейшего повышения эффективности пассажирского комплекса должна стать совместная с государственными структурами разработка модели заказа на социально значимые перевозки пассажиров по регулируемым тарифам.

В 2009 г. необходимо сделать следующие важнейшие шаги в области реформирования и корпоративного строительства. Прежде всего надо завершить разработку и утвердить Стратегию развития и целевых параметров холдинга «РЖД» на период до 2015 г. и основных перспектив его развития на период до 2030 г. Следует обеспечить привлечение инвестиций за счет продажи акций дочерних и зависимых обществ на сумму не менее 17 млрд. руб.

Задачей ОАО «РЖД» является построение эффективной системы управления холдингом путем более четкого выделения корпоративного центра, формирования дирекций по видам деятельности и реализации пилотных проектов на Красноярском и Октябрьской железных дорогах как опытных полигонах реформирования.

Обеспечение реализации третьего этапа реформирования отрасли. Для этого необходимо на высоком уровне провести работу по созданию дочерних обществ в рамках принятых решений. Кроме того, надо завершить выработку модели реформирования в путевом комплексе, социальной сфере, пригородных перевозках, а также обеспечить развитие перспективных видов бизнеса и диверсификацию деятельности компании с целью минимизации рисков в условиях снижения доходов от перевозок.

Весьма важно завершить работу по совершенствованию нормативно-правовой базы, предусмотрев дерегулирование конкурентных секторов рынка, создание условий для инвестиционного развития и эффективного управления имуществом железнодорожного транспорта. Естественно, это можно делать только при поддержке и в соответствии с решениями, принимаемыми государственными органами власти. В этой работе необходимо углублять сотрудничество с законодательными органами власти, ключевыми министерствами и ведомствами, с правоохранительными органами.

1.3 Производственно-экономические результаты

Останавливаясь на производственно-экономических результатах деятельности компании, следует отметить, что кризис не позволил достичь тех рубежей, на которые были ориентиры. Погрузка снижена на 3%. Рост грузооборота, хотя и составил 5,2%, существенно ниже, чем планировался (на 6,4%).

В то же время удалось улучшить важнейшие качественные показатели использования подвижного состава: ускорен оборот грузового вагона на 1 ч, повышен вес поезда на 29 т, возросла производительность локомотива. 20 декабря впервые в истории мирового железнодорожного транспорта единичной тягой на полигоне Московской дороги. Проведен поезд весом 10 тыс. т проведен газотурбовозом, которой сделан в России. Это уникальный локомотив и уникальный результат.

В условиях кризиса нужны не просто улучшения производственных результатов, а переход на качественно новый уровень управления перевозочным процессом и транспортным обслуживанием. Для этого требуется, в хорошем рыночном смысле, повысить агрессивность маркетинга и гибкость в обслуживании потребителей транспортных услуг. В зависимости от набора качественных характеристик транспортного продукте должна варьироваться его цена.

Компания ставит целью повысить надежность доставки грузов за счет улучшения технологии перевозок, повышения уровня маршрутизации и сокращения простоев, эффективного нормирования работы подвижного состава и усиления экономических стимулов для работы по новым требованиям. Необходимо за счет формирования новой модели рынка грузовых перевозок на взаимовыгодных условиях обеспечить эффективное управление парком универсальных вагонов всех видов собственности..

В системе текущего планирования, во многом ориентированном в настоящее время на погрузку грузов как основной показатель, необходимо уделить приоритетное внимание доходности перевозок, в том числе в международном сообщении.

1.4 Финансовые показатели компании

При обеспечении безопасности и надежности перевозочного процесса главными являются финансовые показатели компании. Они напрямую зависят от объема перевозок и рационального использования всех видов ресурсов. Доходы компании от грузовых перевозок в 2008 г. возросли по сравнению с прошлым годом на 85 млрд. руб., но оказались на 53 млрд. ниже планируемых. Это последствия финансового кризиса.

На рынке пассажирских перевозок за счет гибкого реагирования на спрос удалось заработать 2 млрд. руб. сверх плана. Но очевидно, что эта прибавка несоизмерима с масштабами потерь. Поэтому главным инструментом обеспечения сбалансированности финансов компании стала оптимизация расходов по всем видам деятельности. Их удалось сократить к плану почти на 44 млрд. руб. за счет снижения цен на закупаемые ресурсы, уменьшения затрат на капитальный ремонт, оптимизации контингента и затрат на все виды ресурсов. Себестоимость перевозок снижена по сравнению с планом на 4%.

С учетом оптимизации финансовой деятельности это позволило сохранить рентабельную работу компании. Однако чистая прибыль по итогам 2008 г. составит менее 2 млрд. руб., т.е. в 6 раз меньше, чем планировалось.

Кризис заставил Правление компании пересмотреть планы на 2009 г. В условиях заявляемого грузовладельцами снижения объемов предъявления грузов к перевозке на 19% ОАО «РЖД» вынуждено было сократить плановую расчетную величину доходов компании более чем на 220 млрд. руб. Для того чтобы в этих условиях сбалансировать свою деятельность, компания должна будет сократить расходы более чем на 173 млрд. руб. от расчетной величины и получить государственную поддержку.

Для решения этой сложной задачи необходимо задействовать во всех филиалах и структурных подразделениях компании, дочерних обществах жесткие программы ресурсосбережения по всем видам ресурсов: трудовым, материальным, энергетическим и перевозочным.

Необходимо ограничить объемы капитального и текущих ремонтов на уровне, необходимом для безусловного обеспечения безопасности и надежности перевозочного процесса, а также удовлетворения спроса на перевозки, полностью исключить расходы, которые не являются приоритетными, такие как ремонт зданий, сооружении, неосновного оборудования (кроме аварийного). При этом нужно максимально сохранить объемы ремонта путей на самых грузонапряженных линиях, используя период снижения интенсивности перевозок для организации ремонтных «окон».

В 2009 г. надо реализовать снижение закупочных цен по поставкам ресурсов в среднем не менее чем на 30% и привести их к уровню не выше, чем на 31 декабря 2007г. Требуется провести конкурсные процедуры и юридические действия по снижению стоимости ремонтно-строительных работ и аутсорсинговых услуг соответственно на 30 и 10%, а также привести режим работы персонала и штатные расписания подразделений в соответствии с фактическими объемами перевозочной работы.

Необходимо обеспечить переход на долгосрочные договоры с крупнейшими поставщиками с учетом обеспечения требуемого качества, предусмотрев ритмичный график поставок и гибкий механизм ценообразования. Кроме того, требуется обеспечить в 2009 г. продажу неликвидных запасов на сумму не менее 500 млн. руб.

1.5 Инвестиционная программа

Важнейший вопрос, который приобрел характер общегосударственной задачи, – это инвестиционная деятельность компании и ее инвестиционная программа. В 2008 г. реализация инвестиционной программы осуществлялась высокими темпами. За счет всех источников проинвестировано 388 млрд. руб., что в 1,5 раза больше, чем в предшествующем году. Ввод основных фондов составил 343 млрд. руб., с ростом почти в 2 раза. Введено более 1,5 тыс. объектов, в том числе 111 км вторых и 162 км станционных путей, 193 км линий электрифицированы. Завершена реализация таких важных проектов как «Кузбасс – Северо-Запад», «Кузбасс – Дальневосточный транспортный узел», «Кузбасс – Азово-Черноморский транспортный узел», «Перевозка нефти на Китай (1 этап)», «Электрификация участка Сызрань – Сенная», «Организация скоростного пригородного сообщения Москва – Болшево», «Организация тактового движения Москва-Савеловская – аэропорт Шереметьево», «Организация пригородного сообщения Свердловск-Пассажирский – аэропорт Кольцово».

Компания значительно увеличила объемы обновления подвижного состава. На железные дороги поставлено: 461 локомотив (в 2007 г. - 313), 1042 пассажирских вагона (950), 817 вагонов электропоездов (762). С учетом дочерних компаний в 2008 г. холдинг закупил свыше 22 тыс. грузовых вагонов (в 2007 г. - 16 тыс.).

В 2009 г. планируется инвестиционная программа, состоящая из двух фаз. Первая – это программа, которую можно осуществить без государственной поддержки, - 262 млрд. руб. Вторая (государственная поддержка) будет определена в январе. При этом придется отказаться от начала реализации новых проектов, сконцентрировать ресурсы на завершении уже начатых. А стоимость инвестиционных проектов с учетом удешевления материалов и пересмотра состава работ должна быть снижена в среднем на 30% к уровню 2008 г.

В 2008 г. получили государственную поддержку проекты развития железнодорожной инфраструктуры за счет Инвестиционного фонда Российской Федерации, в частности проект тоннеля на участке Комсомольск-на-Амуре – Советская Гавань.

В условиях ограниченности финансовых ресурсов кардинально растет персональная ответственность за качество планирования и реализацию инвестиционных проектов. В 2009 г. необходимо обеспечить подготовку к реализации федеральной целевой программы «Развитие транспортной системы России (2010–2015 гг.)», активизировать работу по привлечению средств внешних инвесторов в развитие железнодорожной инфраструктуры, а также завершить проектные работы по транспортной инфраструктуре Олимпиады в г. Сочи.

1.6 Инновационные технологии

В 2008 г. многое сделано в сфере инновационного развития. Впервые в истории Российских железных дорог компания подошла к конкретной реализации высокоскоростного движения. Завершены испытания магистрального тепловоза с асинхронными тяговыми двигателями 2ТЭ25А «Витязь», стоимость жизненного цикла которого на 15 % ниже, чем у эксплуатируемых сейчас тепловозов. Создан и проходит испытания отечественный газотурбовоз. На предприятиях ЗАО «Трансмашхолдинг» идет разработка двухсистемного пассажирского электровоза ЭП20 – базовой модели унифицированной платформы электровозов нового поколения. Проходит испытания первый в России полувагон для перевозки угля с осевой нагрузкой 27 т и грузоподъемностью 83 т, что позволит снизить себестоимость перевозок на 10% и повысить провозную способность сети.

Компания уделяет большое внимание развитию современных технологий управления на базе отечественной навигационной спутниковой системы ГЛОНАСС и систем цифровой связи. В 2008 г. разработана технология спутникового мониторинга работы тяжелой ремонтной техники в «окна», позволяющая осуществлять в реальном режиме времени контроль и управление этим важнейшим и высокозатратным видом работ. Ведутся работы по созданию полностью автоматизированной системы управления движением поездов на скоростном полигоне Москва–Санкт-Петербург.

В 2008 г. с участием ОАО «РЖД» разработаны и получили общественную поддержку проекты трех базовых технических регламентов.

Инновационное развитие, основанное на единой технической политике в холдинге «РЖД», должно стать важнейшим инструментом преодоления негативных последствий кризиса и достижения долгосрочных стратегических результатов.

В 2009 г. инженерный корпус компании должен обеспечить сокращение производственных издержек не менее чем на 37 млрд. руб.

1.7 Социальная политика компании

Говоря об итогах развития и работы компании, нельзя не остановиться на вопросах социальной поддержки, социальной политики. Компания предпринимает комплексные меры по обеспечению достойного уровня благосостояния, защищенности работников, и в этом сотрудничает с профсоюзами.

В 2008 г. на обеспечение социальных гарантий, закрепленных в Коллективном договоре, направлено более 70 млрд. руб. Средний годовой объем социального пакета работников железных дорог составил 31,5 тыс. руб., для неработающих пенсионеров — 6,6 тыс. руб.

Динамично реализуется Молодежная программа. В 2006 г. проведено три региональных слета и общесетевой слет молодежи, конкурс молодежных инновационных проектов.

Для привлечении и закрепления молодых специалистов компания учредила 185 именных стипендий Мельникова и Штиглица для аспирантов и студентов вузов и техникумов, а также 500 грантов на разработку дипломных проектов по заданиям железных дорог.

Безусловно, приоритетом для компании является и забота о ветеранах железнодорожниках. Корпоративную пенсию получают более 180 тыс. пенсионеров, а ее средний размер превысил 2,7 тыс. руб. Более 530 тыс. пенсионеров железнодорожного транспорта получают выплаты через благотворительный фонд «Почет». В 2008 г. социальные выплаты для неработающих пенсионеров увеличены.

В числе задач по повышению эффективности социальной политики развитие объектов оздоровления на принципах предоставления услуг высокого качества, повышения экономической эффективности их деятельности и конкурентоспособности на рынке оздоровительных услуг, усиление адресности социальной поддержки.

Безусловно, важным направлением является развитие трудовых ресурсов, кадрового потенциала. Профессиональные, ответственные и мотивированные к труду работники – это самый ценный капитал акционерного общества, первооснова для эффективности корпоративной системы.

В 2008 г., несмотря на ухудшение динамики перевозок, компания сохранила высокие темпы прироста производительности труда - 7,6%.

За счет целенаправленных мер удалось повысить заработную плату в реальном исчислении на 13%, в декабре она превысила 24 тыс. руб. Благодаря этому впервые за последние годы стабилизирован уровень конкурентоспособности заработной платы железнодорожников на рынке труда.

Реализованы масштабные меры по развитию кадрового потенциала компании. Проведена переподготовка и повышение квалификации более 75 тыс. руководителей и специалистов, 1100 руководителей, состоящих в резерве кадров, прошли подготовку по специальным программам. На стажировки за рубежом направлено 628 человек. Начата подготовка резерва кадров из числа молодых, перспективных руководителей по программам MBА. Подготовлено около 63 тыс. рабочих, более 153 тыс. человек повысили квалификацию.

В 2008 г. укреплено руководство департаментов и филиалов, назначено более 1000 руководителей. При этом сохранена тенденция омоложения руководящих кадров. Среди руководителей и специалистов доля молодых работников в возрасте до 30 лет возросла до 23%.

Ситуация, вызванная мировым кризисом, требует проведения более глубоких мер, основанных на технических и технологических решениях. Это необходимо для сохранения достигнутого уровня заработной платы, решения задач по повышению производительности труда и сокращению издержек. Основными мерами выхода из кризиса компания считает: реализацию прогрессивных малолюдных технологии; повышение уровня механизации трудоемких производственных процессов; расширение масштаба применения аутсорсинга; применение гибких форм организации труда, таких как совмещение профессий; снижение потребности в локомотивных бригадах за счет увеличения длины и массы поездов, а также разработки нормативов для новых локомотивов для ведения поездов «в одно лицо».

1.8 Задачи на 2009 год

Главной задачей компании в 2009 г. является сохранение дееспособности, эффективности, безопасности и надежности перевозок, обеспечение потребности российской экономики и российского общества в грузовых и пассажирских перевозках. Компания должна быть клиентоориентированной, прозрачной, использовать новейшие передовые методы и технологии управления, выступать единой командой, единым комплексом как управленческим, так и производственным. Кроме того, необходимо:

1) обеспечить устойчивость и финансовую сбалансированность работы компании, реализацию мер по сокращению издержек, максимальному привлечению доходной базы и эффективном у использованию финансовых ресурсов;

2) обеспечить рациональное использование трудовых ресурсов в условиях снижения объемов перевозок за счет развития логистики и внедрения новых технологии, повышения качества производственных процессов и приведения численности персонала в соответствие с объёмами перевозок;

3) повысить качество обслуживания грузовладельцев и пассажиров за счет развития логистики, внедрения инновационных технологии транспортного обслуживания, повышения квалификации и ответственности исполнителей;

4) максимально диверсифицировать деятельность ОАО «РЖД» в сфере грузовых перевозок на основе активизации маркетинговой политики, вывода на рынок комплексных транспортных продуктов и расширения сегмента контейнерных перевозок;

5) сконцентрировать инвестиционные ресурсы на реализации пусковых объектов, проектов с участием государства и внешних инвесторов;

6) реализовать мероприятия третьего этапа структурной реформы, обеспечить создание «Федеральной пассажирской компании» и других дочерних и зависимых обществ;

7) минимизировать перекрестное субсидирование за счет формирования субъектами Российской Федерации заказа на пассажирские перевозки в пригородном сообщении, разработать нормативно-правовую базу, обеспечивающую равные условия участия холдинга «РЖД» на рынке предоставления вагонов для грузовых перевозок;

8) перейти на управление эксплуатационной работой, основанное на экономических критериях и принципах постоянного улучшения, обеспечив достижение максимальной эффективности перевозочного процесса;

9) обеспечить эффективное взаимодействие с поставщиками материальных ресурсов для ОАО «РЖД», способствующее как устойчивости объемов их производства, так и снижению цен на продукцию.

10) совершенствовать систему социальных гарантий железнодорожников на основе принципа соответствия реальному вкладу работника в корпоративный результат.

11) реализовать прорывные технологические решения, создав инновационную основу для будущего роста на новом качественном уровне [1].

2 Организация и структура работы вагонного ремонтного депо Московка

2.1 Организация работы

Вагонное депо является основным линейным предприятием вагонного хозяйства и предназначено для деповского ремонта грузовых вагонов, ремонта и комплектации узлов и деталей.

Важнейшим условием работы вагонного депо является ритмичный выпуск вагонов из ремонта при максимальном использовании производственных мощностей, высоком качестве ремонтных работ и минимальных затратах труда и материальных средств.

Первый этап проектирования вагонных депо заключается в тщательном изучении достижений науки и техники и практического опыта передовых вагоноремонтных предприятий по вопросам технического прогресса в организации и технологии ремонта вагонов.

При разработке организации технологии ремонта вагонов должны предусматриваться следующие основные принципы и условия:

1. строгое соблюдение действующих правил ремонта вагонов и технических указаний на ремонт и изготовление вагонных деталей;

2. ремонт вагонов путем замены неисправных деталей и узлов заранее отремонтированными с простоем вагонов в ремонте не более установленных норм при ритмичной работе;

3. автоматизация и комплексная механизация всех трудоемких работ путем применения автоматических конвейерных линий и механизированных комплексов, обеспечивающих повышение производительности и улучшение условий труда при высоком качестве ремонтных работ;

4. создание неснижаемого технологического запаса основных вагонных деталей и материалов;

5. организация ремонта вагонов на основе графика планирования и управления технологическим процессом;

6. своевременное составление описи работ, подлежащих выполнению;

7. полное обеспечение ремонтных бригад инструментом;

8. рациональная организация рабочего места и труда ремонтных бригад, обеспечивающая высокую производительность при строгом соблюдении правил техники безопасности и промышленной санитарии;

9. расширение специализации кооперирования, применение поточно-конвейерного метода ремонта;

10. контроль качества ремонта путем осуществления поузловой приемки работ от ремонтных бригад и внедрение методов бездефектной сдачи выполненной работы с первого предъявления.

Все эти принципы и условия тесно связаны между собой и взаимно обуславливают друг друга.

Для ремонта вагонов методом замены неисправных деталей и узлов исправные должны комплектоваться в ремонтно-заготовительных отделениях депо и подаваться в готовом виде для поставки на вагон. В вагоносборочный участок подаются следующие узлы и детали: тележки с деталями тормозной рычажной передачи, корпуса автосцепок с механизмами, поглощающие аппараты, двери полувагонов и крытых вагонов, крышки люков полувагонов, приборы автотормоза с арматурой.

Ремонт тележек грузовых вагонов в проектируемом депо должен предусматриваться в тележечном отделении, что позволяет более рационально использовать площадь вагоносборочного участка.

Вагонное депо должно быть оборудовано устройствами противопожарной защиты, пожарной и охранной сигнализацией согласно действующим нормам. Производственные участки вагонного депо, связанные с передвижением вагонов, оборудуют звуковой сигнализацией, предупреждающей персонал о предстоящих маневрах [2].

2.2 Структура работы

Для обеспечения качественного ремонта вагонов, их узлов и деталей вагонное депо располагает участками:

– участок деповского ремонта вагонов;

– участок ремонта колесных пар;

– участок ремонта и изготовления запчастей и деталей вагонов;

– автоконтрольный пункт;

– контрольный пункт автосцепок;

– участок ремонта оборудования;

– участок ремонта электрооборудования;

– экспериментальный участок;

– участок текущего отцепочного ремонта вагонов.

Для выполнения технологических процессов ремонтные и эксплуатационные участки депо оснащены необходимым оборудованием.

2.2.1 Участок деповского ремонта вагонов

Участок деповского ремонта вагонов предназначен для деповского ремонта четырехосных цистерн и полувагонов. Площадь помещений участка составляет 1557,6 м2. Длина 67 м, ширина 24,6 м. Участок включает в себя: 3 ремонтных пути, 9 ремонтных позиций (стойл), по 3 на каждом ремонтном пути. 8 стойл оснащены качающимися ставлюгами, одно стойло оборудовано электродомкратами для подъемки вагонов с увеличенной тарой.

Ремонт вагонов выполняется стационарным методом. Для подъемки вагонов на ставлюги используется мостовой кран грузоподъемностью 10 тонн, в качестве резервного, а также для транспортировки тележек имеется 5 тонный мостовой кран.

При ремонте вагонов выполняются работы по ремонту котлов цистерн и кузовов полувагонов, рамы вагона, несъемного тормозного оборудования, а также замена приборов и арматуры на отремонтированные в АКП; cнятию и постановке на вагоны ударно-тягового устройств. Для выполнения работ, необходимых при ремонте, используется оборудование:

– лебедки для передвижения тележек по транспортным ниткам;

– установки для смены поглощающих аппаратов;

– установки для смены пятников вагонов;

– сварочные выпрямители для выполнения сварочных работ на цистернах;

– установки для испытания тормозов вагонов;

– установки для испытания котлов цистерн на плотность;

– средства диагностики котлов цистерн.

Работа и расстановка оборудования на участке организованы так, что обеспечивается поточное производство ремонта грузовых вагонов с применением механизации трудоемких процессов, минимум перемещения работников при выполнении операций технологического процесса, рациональное размещение на рабочих местах материалов и инструмента.

2.2.2 Участок по ремонту колесных пар

Производственный участок по ремонту колесных пар вагонного депо Московка расположен в основном здании депо, рядом с участком деповского ремонта цистерн и предназначен для участкового ремонта колесных пар без смены элементов и ревизии букс с роликовыми подшипниками.

Общая площадь участка 1820,5м2, в том числе участок ремонта колесных пар 1152 м2, демонтаж, ремонт, монтаж буксовых узлов 554 м2, ремонт подшипников -114,8 м2.

Технологический процесс ремонта колесных пар на участке организован по поточному методу и выполняется на специализированных ремонтных позициях, оснащенных оборудованием в соответствии с требованиями нормативно-технической документации на ремонт колесных пар.

Участок по ремонту колесных пар состоит из следующих отделений:

– колесный парк;

– отделение для осмотра и обмывки колесных пар;

– отделение дефектоскопирования колесных пар;

– отделение для производства обыкновенного освидетельствования колесных пар и промежуточной ревизии буксовых узлов;

– колесотокарное отделение;

– сварочное отделение;

– производственный участок роликовых подшипников.

Участок ремонта колесных пар работает по 2-х сменному скользящему графику, производственный участок роликовых подшипников – по 4-х сменному скользящему графику.

Все отделения участка оснащены исправным технологическим оборудованием, измерительным инструментом, необходимым для ремонта колесных пар и по производительности соответствуют выполняемому объему работ. Все приборы неразрушающего контроля, мерительный инструмент и шаблоны имеют инструкции, паспорта, эталоны, калибры, контршаблоны. Приборы находятся в исправном состоянии, поверены.

Работа и расстановка оборудования на участке организованы так, что обеспечивается поточное производство ремонта колесных пар и буксовых узлов с применением механизации трудоемких процессов, минимум перемещения работников при выполнении операций технологического процесса, рациональное размещение на рабочих местах материалов и инструмента.

2.2.3 Участок по ремонту и изготовлению запчастей и деталей

Производственный участок по ремонту запчастей и деталей вагонного депо Московка предназначен для ремонта узлов и деталей, снимаемых с цистерн, поступивших в деповской ремонт, а также для обеспечения технологических участков депо материалами, металлоизделиями, отремонтированными или новыми запчастями. Кроме того, цех выполняет работы по разделке в металлолом вагонов, исключённых из инвентаря. Снятые с вагонов и отреставрированные запасные части и детали вагонов повторно используются при ремонте вагонов.

Отделения участка по ремонту и изготовлению запчастей и деталей расположены в основном помещении депо и примыкают к участку деповского ремонта цистерн.

Общая площадь участка 990,8 м2, в том числе: отделение по ремонту автосцепок 171 м2, отделение по ремонту тележек 399 м2.

Участок по ремонту и изготовлению запчастей и деталей включает следующие отделения:

– контрольный пункт автосцепок (КПА);

– отделение по ремонту тележек;

– отделение по ремонту предохранительно-впускных клапанов, сливных приборов;

– кузнечное отделение;

– механическое отделение.

Контрольный пункт автосцепки расположен в отдельном помещении, примыкающем к вагоносборочному участку. Общая площадь участка 256 м2.

В состав КПА входят участки:

– очистки, разборки и неразрушающего контроля;

– электросварочных работ;

– механической обработки;

– сборки автосцепок;

– правильных работ;

– ремонта поглощающих аппаратов, тяговых хомутов;

– ремонта упорных плит, болтов поглощающих аппаратов; центрирующих балочек, деталей расцепного привода, дефектоскопирования и обмера маятниковых подвесок.

Ремонт корпусов автосцепок и деталей механизма производится на поточно-конвейерной линии, элементами которой являются рельсовая колея 1520 мм и кассеты с установленными в них автосцепками.

Ремонт поглощающих аппаратов в комплекте с тяговыми хомутами производится на специальном стенде ремонта и комплектовки.

Отделение по ремонту автосцепного устройства укомплектовано оборудованием для производства электросварочных работ и механической обработки деталей после наплавки.

Сварочно-наплавочные работы на корпусах автосцепок выполняются на сварочном полуавтомате типа ПДО-517, при ремонте остальных деталей используется ручная дуговая сварка.

Для механической обработки корпусов автосцепок отделение оснащено строгальным станком марки 7М36 и фрезерным станком марки 6Р12 , частично механическая обработка производится шлифовальной машиной. Замки автосцепок после наплавки обрабатываются на вертикально фрезерном станке типа 6Р12.

Дефектоскопирование корпусов автосцепок, тяговых хомутов производится с помощью магнитопорошковых дефектоскопов МД-12ПС, феррозондовых дефектоскопов Ф205.30А. Клин тягового хомута испытывается с применением дефектоскопа МД-12ПШ, маятниковые подвески – дефектоскопом МД-12ПС.

Для контроля параметров автосцепного устройства имеется три комплекта проверочных шаблонов и один контрольный.

С целью повышения качества ремонта, выполнения повышенного задания деповского ремонта цистерн в 2000 год произведена реконструкция автосцепного отделения с кардинальным изменением расположения ремонтных позиций.

Отделение участка оснащено исправным технологическим оборудованием, измерительным инструментом, необходимым для ремонта ударно-тягового устройства и по производительности соответствуют выполняемому объему работ. Все приборы неразрушающего контроля, мерительный инструмент и шаблоны имеют инструкции, паспорта, эталоны, калибры, контршаблоны. Приборы находятся в исправном состоянии, поверены. Оснащенность участка оборудованием указана в перечне производственных участков.

Конвейер ремонта тележек, включающий 4 позиции ремонта, позицию неразрушающего контроля феррозондовой установкой ДФ-103, дефектоскопами Ф 205.30 А, ВД-12 НФ , два конвейера транспортировки пружин со стендами испытания пружин на статическую и динамическую нагрузку, транспортные средства (кран-укосина, монорельс, транспортные тележки). Обмывка тележек производится в моечной машине.

Для ремонта литых деталей тележек по ресурсосберегающей технологии организовано отделение ремонта боковых рам, надрессорных балок. Отделение укомплектовано оборудованием для производства сварочно-наплавочных работ и механической обработки деталей, в том числе: двумя полуавтоматическими установками для наплавки надрессорных балок, фрезерным станком РТ-306, фрезерным станком 6Р13 для обработки надрессорных балок, наплавка изношенных челюстей буксового проема боковых рам производится на полуавтомате типа ПДО-507. Транспортировка деталей тележек производится двумя кран-балками, монорельсом, оснащено местной вытяжной вентиляцией фирмы «СовПлим». Отделение ремонта деталей тележек максимально приближено к тележечному отделению вагоносборочного участка.

Все отделения участка оснащены исправным технологическим оборудованием, измерительным инструментом, соответствуют выполняемому объему работ. Все приборы неразрушающего контроля, мерительный инструмент и шаблоны имеют инструкции, паспорта, эталоны, калибры, контршаблоны. Приборы находятся в исправном состоянии, поверены. Оснащенность участков оборудованием указана в перечне производственных участков.

2.2.4 Автоконтрольный пункт

Автоконтрольный пункт (АКП) расположен на территории депо и занимает два отдельных помещения – участок ремонта и испытания тормозных приборов площадью 176 м2 расположен на первом этаже санитарно-бытового корпуса, отделение по ремонту тормозной арматуры общей площадью 206,4 м2 - в здании, смежном с участком деповского ремонта цистерн.

Технологический процесс ремонта тормозных приборов организован по поточно-конвейерному методу для обеспечения минимума перемещения работников при выполнении операций технологического процесса.

В АКП и арматурном отделении проводятся следующие работы:

– наружная очистка и обмывка тормозного оборудования, поступившего в ремонт;

– разборка тормозных приборов – воздухораспределителей, авторежимов;

– очистка деталей и узлов тормозных приборов;

– осмотр и дефектация деталей, узлов тормозных приборов, сборка приборов;

– испытание тормозных приборов на стендах.

Главная и магистральная часть воздухораспределителей после обмывки в моечной машине разбираются и ремонтируются на ремонтных столах, изготовленных по конструкции НПП “Тормо”. Испытание отремонтированных приборов производится на стендах УКВР-2.

Автоматические регуляторы режима торможения, усл. № 265А-1 ремонтируются на ремонтном столе, соответствующем конструкции НПП “Тормо”, но не оснащенном установкой УКАР для проверки авторежимов в процессе ремонта. Испытание отремонтированных авторежимов производится на установке УКАР.

Транспортировка тормозных приборов в АКП и сборочный цех осуществляется на электрокаре с истекшим моторессурсом.

Авторегуляторы ремонтируются в арматурном отделении, после обмывки поступают на ремонтный стол для разборки, дефектации, ремонта, сборки. Испытание авторегуляторов производится на установке УКРПТ.

Концевые и разобщительные краны ремонтируются и проверяются после ремонта на ремонтном столе, оснащенном необходимыми приспособлениями.

Соединительные рукава осматриваются и проходят дефектацию на специализированном столе, оснащенном необходимой оснасткой. Комплектование рукавов выполняется на стенде комплектовки, пневматическое и гидравлическое испытание рукавов выполняется на вновь изготовленном стенде.

Поршни тормозных цилиндров, после обмывки в моечной машине проходят ремонт и испытание на специальном стенде физически изношенном.

Запасные, двухкамерные резервуары снимаются с вагонов и поступают в ремонт в случае не соответствия требованиям инструкции № ЦВ-ЦЛ-945.

Триангели после снятия их с тележек вагонов транспортируются на конвейер, расположенный параллельно тележечному конвейеру, где производится их дефектация, ремонт и испытание на прочность на пневматическом стенде. Конвейер оборудован гайковертами, сварочным оборудованием, мерительным инструментом, стендом для испытания, возвратно-поступательными механизмами перемещения триангелей. Наплавка изношенных цапф триангелей производится ручной сваркой, механическая обработка на специальном приспособлении малой производительности.

Валики и подвески тормозных башмаков проходят неразрушающий контроль, дефектацию, ремонт на специализированном рабочем месте. Опрессовка подвесок после наплавки изношенных мест выполняется в кузнечном отделении [3].

2.3 Генеральный план

Генеральный план депо является одним из важных разделов технического проекта, представляющих собой рациональное, комплексно технологическое и строительно-архитектурное решение вагонного депо, определяющее взаимное размещение зданий, сооружений, рельсовых и безрельсовых дорог, наземных и подземных инженерных коммуникаций, зеленых насаждений и ограждений в увязке со схемой производства и местными условиями.

Разработка генерального плана депо производится в соответствии с действующими главами СНиПа и других нормативных документов.

Размещение зданий, сооружений и устройств на территории депо должно обеспечивать наиболее благоприятные и безопасные условия для труда и производственного процесса, рациональное использование земельного участка, дающее наибольшую эффективность капитальных вложений.

При разработке генерального плана вагонного депо, кроме общих требований, в проектировании должны быть учтены:

а) двухстороннее примыкание проектируемого депо к железнодорожной станции без пересечения главных путей и создание угловых потоков при поступлении вагонов в ремонт и выдачи их после ремонта;

б) кратчайшие пути перемещения ремонтируемых вагонов.

Площадь территории депо, размеры вспомогательных зданий и сооружений, количество тракционных путей определяются с учетом специализации депо и местных условий (кооперация производственно-ремонтных работ, паро- и водоснабжения, канализации, энерго- и воздухоснабжения, стирки, ремонта спецодежды, обуви и др.).

Кроме основного здания на территории располагаются:

– котельная;

– трансформаторная подстанция и компрессорная (если отсутствует питание воздухом и электроэнергией от других предприятий);

– склад колесных пар и запаса тележек;

– очистные сооружения;

– инженерно-технические сооружения ГО;

– специальные площадки в соответствии со СНиП - 89-80.

Склад (парк) колесных пар оборудуется сдвоенной рельсовой колеей, козловым или мостовым краном грузоподъемностью 5 т. Площадь склада определяется в зависимости от производственной программы по ремонту вагонов и колесных пар. На складе должны размещаться колесные пары (не менее пятисуточной программы ремонта).

Расчетная длина пути, приходящаяся на одну колесную пару при размещении ее на сдвоенной рельсовой колее, составляет 0,66 м, расчетная ширина с учетом проходов между рядами колесных пар - 2,4 м. Длина двуосной тележки - 2,9 м, ширина с учетом прохода между рядами тележек - 3,5 м.

Территория депо по ремонту грузовых вагонов должна иметь ограждения и охранное освещение в соответствии с СН 441-72 “Указания по проектированию ограждений площадок и участков предприятий, зданий и сооружений”.

Производственные здания депо должны иметь санитарно-защитную зону не менее 100 м.

Санитарно-защитная зона не может рассматриваться как резервная территория депо. Она должна быть оборудована и озеленена по проекту благоустройства, разрабатываемому одновременно с проектом строительства депо.

Путевое развитие депо предусматривает укладку следующих железнодорожных путей:

– для размещения вагонов, ожидающих постановки в ремонт и отправки вагонов после ремонта;

– при необходимости для наружной обмывки и предварительной очистки вагонов;

– для ввода и вывода вагонов из ремонтного здания;

– для склада колесных пар и тележек;

– для подачи вагонов к складам запчастей, жидкого и твердого топлива к котельным;

– для обгона подвижного состава.

Суммарная длина путей для размещения вагонов, ожидающих постановки в ремонт, рассчитывается на размещение не менее двухсуточной программы ремонта депо, а для размещения вагонов, ожидающих отправки после ремонта, - не менее суточной программы.

Минимальная плотность застройки в границах территории депо должна быть не менее 40 %.

При разработке генерального плана депо необходимо предусмотреть возможность дальнейшего расширения зданий депо с наименьшими затратами, двухстороннее примыкание путей депо к станционным путям и рациональное архитектурное решение проекта.

Схема генерального плана вагонного ремонтного депо Московка (ВЧД-3) представлена в приложении А.

3 Организация производства вагонного ремонтного депо Московка

3.1 Основные принципы организации производства

В вагонных депо при ремонте полувагонов применяются два метода ремонта вагонов:

– поточный метод;

– стационарный метод.

Организация производства при поточном методе:

а) ремонт вагонов производить на ремонтных позициях поточно-конвейерных линиях вагоноремонтного участка;

б) за каждой ремонтной позицией закреплять выполнение определенного объема работ (специализация позиций);

в) ремонтные позиции обеспечивать неснижаемым запасом исправных деталей сборочных единиц;

г) ремонтные позиции оборудовать средствами технологического оснащения, обеспечивающими выполнение работ в ритме работы вагоноремонтного участка;

д) ремонт тележек вагонов, колесных пар и других сборочных единиц и деталей производить в специализированных участках и отделениях;

е) тележки возвращать под свой вагон.

При стационарном методе объекты ремонта стоят неподвижно на одном месте. Рабочие различных профессий перемещаются от объекта к объекту и выполняют в определенной последовательности необходимые технологические операции по смене деталей и узлов на кузове. По кузову вагона производят сварочные работы. При выполнении этих работ должна соблюдаться определенная технология. Порядок движения рабочих различных квалификаций по объектам ремонта разрабатывается и устанавливается организаторами производства. Он должен быть таким, чтобы операции на вагоне выполнялись в определенной последовательности за минимально возможное время. Порядок выполнения операций диктуется технологическим процессом и требованиями охраны труда [2].

3.2 Режим работы

Годовая норма рабочего времени при пятидневной рабочей неделе с двумя выходными днями (40 часов) на вагонном ремонтном депо Московка составляет 1987 часов. Количество календарных дней в году составляет 365, количество рабочих дней в году – 249, количество выходных и праздничных дней - 116.

Среднемесячное количество рабочих часов составляет 165,58 часа.

3.3 Ремонт вагонов

До подъемки вагонов производят разъединение тормозных тяг и вертикальных рычагов тележек. В начале два слесаря-автоматчика по одному разъединяют тормозные тяги, затем мостовым краном грузоподъемностью 5 т через полиспаст слесарь по ремонту подвижного состава, имеющий право на выполнение стропальных работ, производит подъемку вагонов и их установку на ставлюги в присутствии сменного мастера.

Подъемка вагонов осуществляется захватом за головку автосцепки. При этом автосцепка не должна иметь дефектов, которые могут привести к ее излому. Вагоны, имеющие более 27 тс, поднимают переносным электродомкратом грузоподъемностью 40 тс с захватом опорной поверхности массы тары домкрата в окно ударной розетки. На опорной поверхности электродомкрата выкладывают деревянную прокладку толщиной 15-20 мм. Подключение и отключение переносного электродомкрата производит дежурный слесарь-электрик. При не-обходимости правки торцевых стоек крытого вагона сменный мастер до постановки вагонов в цех делает разметку “не разъединять”. После постановки вагонов в цех производится правка торцевых стоек вагонов пневмодомкратом. После нагрева торцевой стойки в месте прогиба пневмодомкрат, удерживаемый мостовым краном, располагают между двумя рядом стоящими вагонами и постепенно подают сжатый воздух. При этом пневмодомкрат основанием упирается в исправную стойку крытого вагона, а штоком с насадкой ставят на погнутую торцевую стойку ремонтируемого вагона. Затем, по окончании правки стоек, вагон продвигают на ремонтную позицию посредством цепного транспортера. Подъемка вагонов производится поочередно с одного и другого конца вагона. Перед подъемкой одного конца вагона обе колесные пары тележки противоположного конца вагона с двух сторон закрепляют тормозными башмаками. Под поднятый конец вагона подводят поворотные опоры стационарных ставлюг под углом 900 к кузову вагона, при этом вагон опирается на ставлюги шкворневыми балками, и фиксируют в таком положении фиксаторами. Вагон опускают равномерно без перекосов, с захватом конца опоры не менее 60 мм.

После подъемки вагонов и установки их на ставлюги, тележки из-под вагонов подают в тележечное отделение посредством цепного транспортера. Тележки из под вагонов первого пути подаются транспортером до моечной машины, затем толкателем через моечную машину в тележечный цех. Тележки из-под вагонов второго пути подают также цепным транспортером на транспортный путь тележечного отделения. Одновременно цепным транспортером подают не более двух тележек. Слесарь отсоединяет цепочку автосцепки, отворачивает болты клина тягового хомута. Стропальщик с помощью мостового крана и захватного приспособления снимает автосцепку с вагонов и укладывает ее на технологическую тележку для транспортировки в отделение по ремонту автосцепок, где они ремонтируются в соответствии с технологическим процессом ремонта автосцепного оборудования.

Два слесаря приступают к замене фрикционных аппаратов. Для этого подводят подъемник, отворачивают болты и снимают поддерживающую плиту, снимают поглощающий аппарат и подают его в ремонт. Далее слесаря осматривают состояние упорных угольников хребтовой балки, отремонтированный поглощающий аппарат, поддерживающую планку, крепят ее болтами. Стропальщик ставит головку автосцепки. Слесарь закручивает болты цепочки автосцепки и шплинтует их. Эти операции повторяют с другим поглощающим аппаратом. Одновременно другие слесари этой группы выправляют все элементы рамы и кузова, заменяют негодные детали, подгоняют усиливающие накладки по месту.

Отремонтированные тележки слесари подкатывают под вагон, производят крепление клина тягового хомута, опускают вагон. При необходимости слесари производят выправку нагрузочных люков, дверного рельса, зонта двери, поручней, подножек и других деталей. Ремонт вагонов осуществляется согласно технологических карт по ремонту вагонов.

Малярные работы, нанесение знаков и надписей производится в вагоносборочном цехе. Окраску вагонов, нанесение знаков и надписей производит маляр, совмещающий профессию трафаретчика. Сушка вагонов после окраски производится в естественных условиях.

Узлы вагона, поступающие на сборку, должны быть отремонтированы в соответствии с требованиями “Руководства по деповскому ремонту грузовых вагонов” ЦВ-587. Установка отремонтированных или новых узлов и деталей автосцепного устройства должна соответствовать требованиям “Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава” ЦВ-ВНИИЖТ-494. Установка отремонтированных узлов и приемка собранного тормозного оборудования должна производиться в соответствии с требованиями “Инструкции по ремонту тормозного оборудования вагонов” ЦВ-ЦЛ-292. Под вагоны подкатывают отремонтированные тележки одного типа и одной базы. Трущиеся узлы тележек, подпятники, пятники, скользуны смазывают солидолом. Узлы вагона, оборудование и приборы, подвергающиеся испытанию, проверкам, принимают в процессе ремонта мастера и бригадиры соответствующих цехов и отделений и контролируют приемщики вагонов.

Отремонтированные вагоны сдают приемщику вагонов, заместителю начальника депо по ремонту вагонов, старшему мастеру сборочного цеха или сменному мастеру при отсутствии старшего. На каждый отремонтированный вагон составляется акт формы ВУ-36М, который подписывает заместитель начальника депо по ремонту вагонов и приемщик.

Затем вагоны маневровым локомотивом передаются на пути накопления и дальше на станцию под погрузку.

4 Организация ремонта колесных пар

4.1 Назначение, состав и техническая характеристика участка по ремонту колесных пар

Производственный участок по ремонту колесных пар вагонного депо Московка расположен в основном здании депо, рядом с участком деповского ремонта цистерн и предназначен для участкового ремонта колесных пар без смены элементов и ревизии букс с роликовыми подшипниками.

Технологический процесс ремонта колесных пар на участке организован по поточному методу и выполняется на специализированных ремонтных позициях, оснащенных оборудованием в соответствии с требованиями нормативно-технической документации на ремонт колесных пар.

Участок по ремонту колесных пар состоит из следующих отделений: колесный парк, отделение для осмотра и обмывки колесных пар, отделение дефектоскопирования колесных пар, отделение для производства обыкновенного освидетельствования колесных пар и промежуточной ревизии буксовых узлов, колесотокарное отделение, сварочное отделение, производственный участок роликовых подшипников.

Очистка средней части оси и дисков колес производится в специальной установке, обмывка колесных пар, корпусов и деталей букс, подшипников производится в моечных машинах. Для перемещения колесных пар, корпусов букс на участке по ремонту колесных пар имеются кран-балки. Выявление трещин и скрытых дефектов колесной пары осуществляется методом неразрушающего контроля. Ультразвуковому методу контроля при помощи дефектоскопов УД2-12, УД2-102 или УСК-4 подвергаются следующие элементы колесных пар: гребень, диск, обод, средняя часть оси, шейка и предподступичная часть оси, подступичная часть оси.

4.2 Организация труда на участке по ремонту колесных пар

Участок по ремонту колесных пар находится в оперативном и административном подчинении у начальника вагонного депо и его заместителя по ремонту вагонов. Руководство участком осуществляет мастер.

Основные виды работ, выполняемых на участке:

1) в отделении по ремонту колесных пар:

а) обмывка колесных пар;

б) осмотр, инструментальный обмер колесных пар, определение объема ремонта;

в)дефектация колесных пар;

г) наплавка, обточка колесных пар.

2) в отделении ремонта буксовых узлов:

а) демонтаж букс;

б) промывка подшипников, корпусов букс и деталей буксового узла;

в) осмотр, ремонт и комплектовка подшипников;

г) монтаж букс;

д) производство промежуточной ревизии букс.

Работа участка по ремонту колесных пар организована в две смены по 11 часов. В каждой смене по 2 бригады, из них одна занята ремонтом колесных пар, другая – ремонтом букс с роликовыми подшипниками. Неразрушающий контроль элементов колесных пар и деталей буксового узла производят дефектоскописты цеха неразрушающего контроля [3].

4.3 Ремонт колесных пар

Для обеспечения безопасности движения на сети дорог в соответствии с ПТЭ принята система проверки технического состояния и своевременного изъятия из эксплуатации колесных пар, состоящая из ряда мероприятий: осмотров колесных пар под вагонами, обыкновенного и полного освидетельствований.

Колесные пары под вагонами осматривают на технических станциях на ходу в момент прибытия, после остановки и перед отправлением поезда.

Обыкновенное освидетельствование производится при каждой подкатке колесных пар под вагон, если они при этом не подвергались полному освидетельствованию.

Полное освидетельствование колесных пар производится при: формировании и ремонте колесных пар со сменой элементов; опробовании ступиц на сдвиг; неясности клейм и знаков последнего полного освидетельствования; после крушений и аварий; полной ревизии роликовых букс; капитальном ремонте вагонов [4].

При обыкновенном освидетельствовании колесных пар осуществляют:

а) предварительный осмотр колесных пар до очистки с целью лучшего выявления ослабления или сдвига ступиц колес на оси и трещин в элементах;

б) очистку от грязи и смазки;

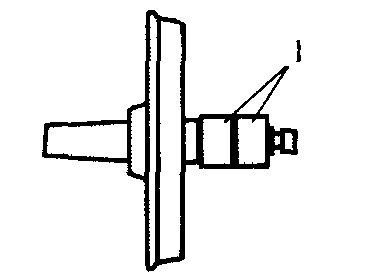

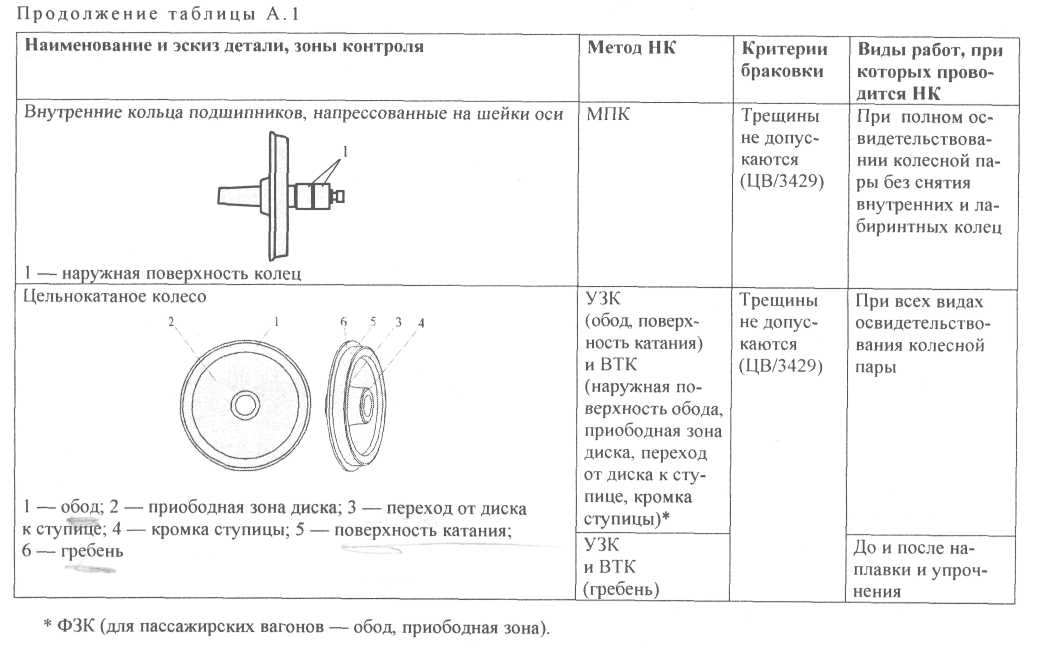

в) проверку неразрушающим контролем деталей колесной пары в соответствии с приложением Б;

г) осмотр, а также проверку соответствия размеров и износов всех элементов установленным нормам;

д) промежуточную ревизию букс колесных пар.

После обыкновенного освидетельствования знаки маркирования и клеймения на колесные пары не наносятся.

Полное освидетельствование производится:

а) при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси;

б) при отсутствии бирки на буксе или неясности клейм на ней, обнаруженных при ремонте или подкатке колесных пар;

в) выкатываемым и подкатываемым колесным парам, проходившим последнее полное освидетельствование четыре и более лет, а также колесным парам срок службы которых 15 лет и более, кроме колесных пар, ранее проходившим последнее освидетельствование не более 3-х месяцев;

Примечание. Разрешается производить обыкновенное освидетельствование колесным парам, срок службы которых 15 лет и старше, при условии дефектоскопирования осей.

г) после крушений и аварий поездов всем колесным парам поврежденных вагонов;

д) после схода вагона с рельсов (колесным парам сошедшей тележки);

е) через две обточки по предельному прокату или другим неисправностям ободьев цельнокатаных колес;

ж) после выполнения допускаемых вырубок волосовин, неметаллических включений и других пороков на оси в пределах установленных норм;

з) при наличии на поверхности катания неравномерного проката 2 мм и более ползуна и навара 1 мм и более разности диаметров колес на одной оси 3 мм и более;

Примечание. Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500мм;

и) при полной ревизии букс;

к) при недопустимом грении буксы или повреждении буксового узла, требующего демонтажа букс;

л) при производстве сварочных работ на кузове вагона или тележке без соблюдения требований п. 1.7 «Инструктивных указаний по эксплуатации и ремонте вагонных букс с роликовыми подшипниками» 3-ЦВРК;

м) при капитальном ремонте вагонов;

н) при формировании и ремонте колесных пар со сменой элементов;

При полном освидетельствовании производят:

а) предварительный осмотр до очистки с целью лучшего выявления ослабления или сдвига ступицы колеса на оси и трещин в элементах;

б) контроль вихретоком, ультразвуком и магнитная дефектоскопия производится в соответствии с РД 32.174, РД 32.150, РД 32.149, РД 32.159;

в) демонтаж букс без снятия внутренних и лабиринтных колец при условии проверки осей специальным щупом ультразвукового дефектоскопа.

Внутренние и лабиринтные кольца у букс с двумя цилиндрическими подшипниками на горячей посадке снимают при их неисправности, а также при отсутствии специального щупа ультразвукового дефектоскопа.

г) очистку от грязи, смазки и краски;

д) проверку магнитным дефектоскопом шеек и предподступичных частей осей колесных пар после снятия внутренних и лабиринтных колец в соответствии с приложением Б;

е) проверку магнитным дефектоскопом внутренних колец подшипников без снятия их с шейки оси в соответствии с приложением Б.

ж) проверку дефектоскопом средней, части оси в соответствии с приложением Б;

з) проверку подступичных частей осей ультразвуковым дефектоскопом в соответствии с приложением Б;

и) осмотр всех элементов колесной пары, а также проверку соответствия их размеров и износов согласно 3-ЦВРК и ЦВ/3429.

После полного освидетельствования на торцах шеек осей колесных пар, признанных годными, выбивают установленные инструкцией ЦВ/3429 клейма и знаки [3].

На участке по ремонту колесных пар вагонного депо Московка производится ремонт колесных пар без смены элементов. Основной задачей этого ремонта является восстановление геометрии поверхности катания и гребня колеса. Основным методом восстановления геометрии является обточка на колесотокарных станках. Применяются станки Краматорского станкозавода модели 1836 М 10 (КЗТС).

При восстановлении профиля поверхности катания обточкой необходимо обеспечить обработку с минимально необходимой глубиной резания. Но это вызывает большие трудности, так как проточка будет проходить по твердому наклепанному слою металла поверхности катания колеса. Чтобы исключить эту трудность, искусственно увеличивают глубину резания, и обточка идет по ненак-лепанному металлу, но это уменьшает число последующих переточек, а значит и срок службы колес.

Для ликвидации этого недостатка разработаны конструкции установок для предварительного отжига поверхности катания колеса. Наиболее эффективными установками отжига являются установки с индукционным нагревом токами высокой частоты, обладающие способностью быстро прогревать верхние слои металла до высоких температур, тем самым снижая наклеп. Применение такой технологии позволяет обтачивать колесные пары со снятием стружки минимальной толщины, удлиняет срок службы колес примерно в два раза, дает экономию на режущем инструменте.

В последние годы резко интенсифицировался износ гребней, а восстановление геометрии поверхности катания и гребня обточкой на станке при самых передовых технологиях приводит к снижению срока службы колесных пар. Поэтому встал вопрос восстановления гребней наплавкой.

Колеса изготавливаются из среднеуглеродистой стали, которая является трудносвариваемой, при сварке и наплавке которой во избежание образования горячих (кристаллизационных) трещин в наплавленном металле и холодных трещин в околошовной зоне требуется выполнение целого ряда условий.

Для этого была разработана специальная технология наплавочных работ на базе шеечно-накатного станка ХАД-112, которая предусматривает предварительный нагрев колес в зоне гребня до t = 250 °С, наплавку в специальных кабинах с целью исключения образования сквозняков в зоне сварочного поста и последующее замедленное остывание колес после наплавки в специальных термостатах. При этом запрещено устанавливать наплавленные колесные пары на рельсы.

После наплавочных работ производится обточка колес по кругу катания, как это описано выше.

Далее колесная пара подвергается магнитно-порошковой дефектоскопии средней части оси, ультразвуковой дефектоскопии подступичных частей и шеек, если не производился съем внутренних колец роликовых подшипников на горячей посадке, и вихретоковая дефектоскопия дисков колес в соответствии с инструкцией.

После измерения параметров колесной пары в соответствии с инструкцией колесная пара в случае соответствия всем требованиям подвергается клеймению и окраске [4].

4.4 Размещение оборудования на участке по ремонту колесных пар

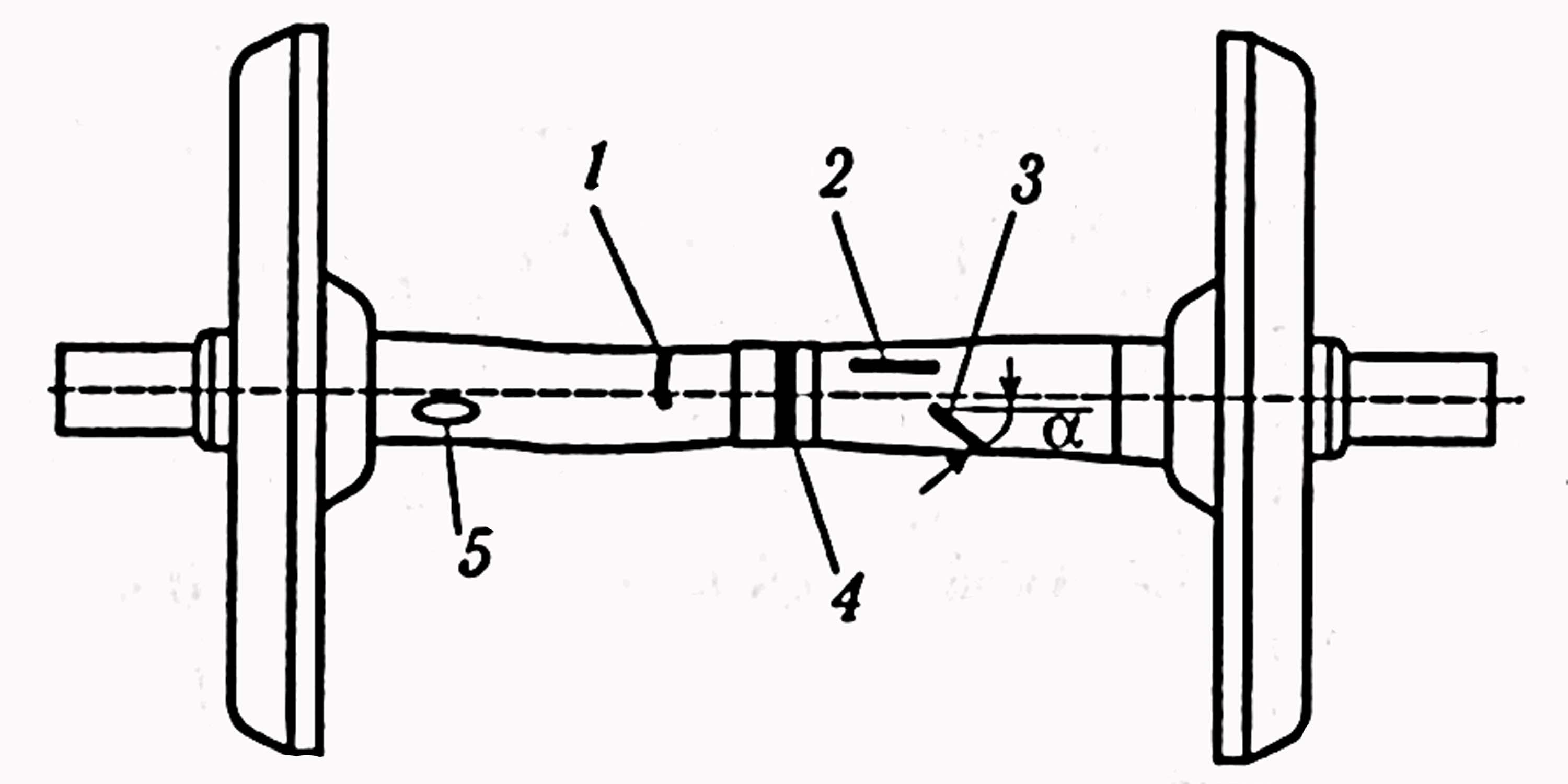

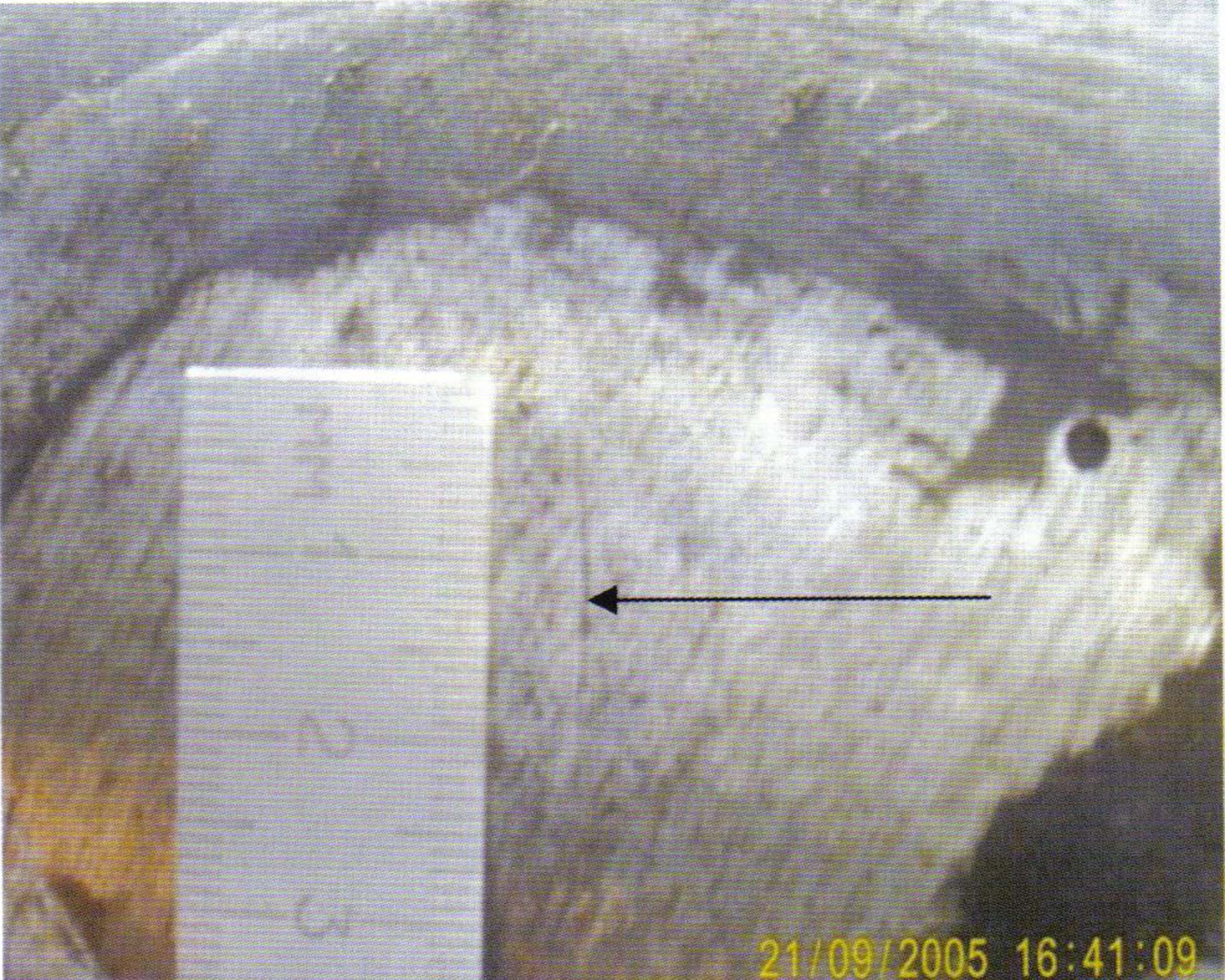

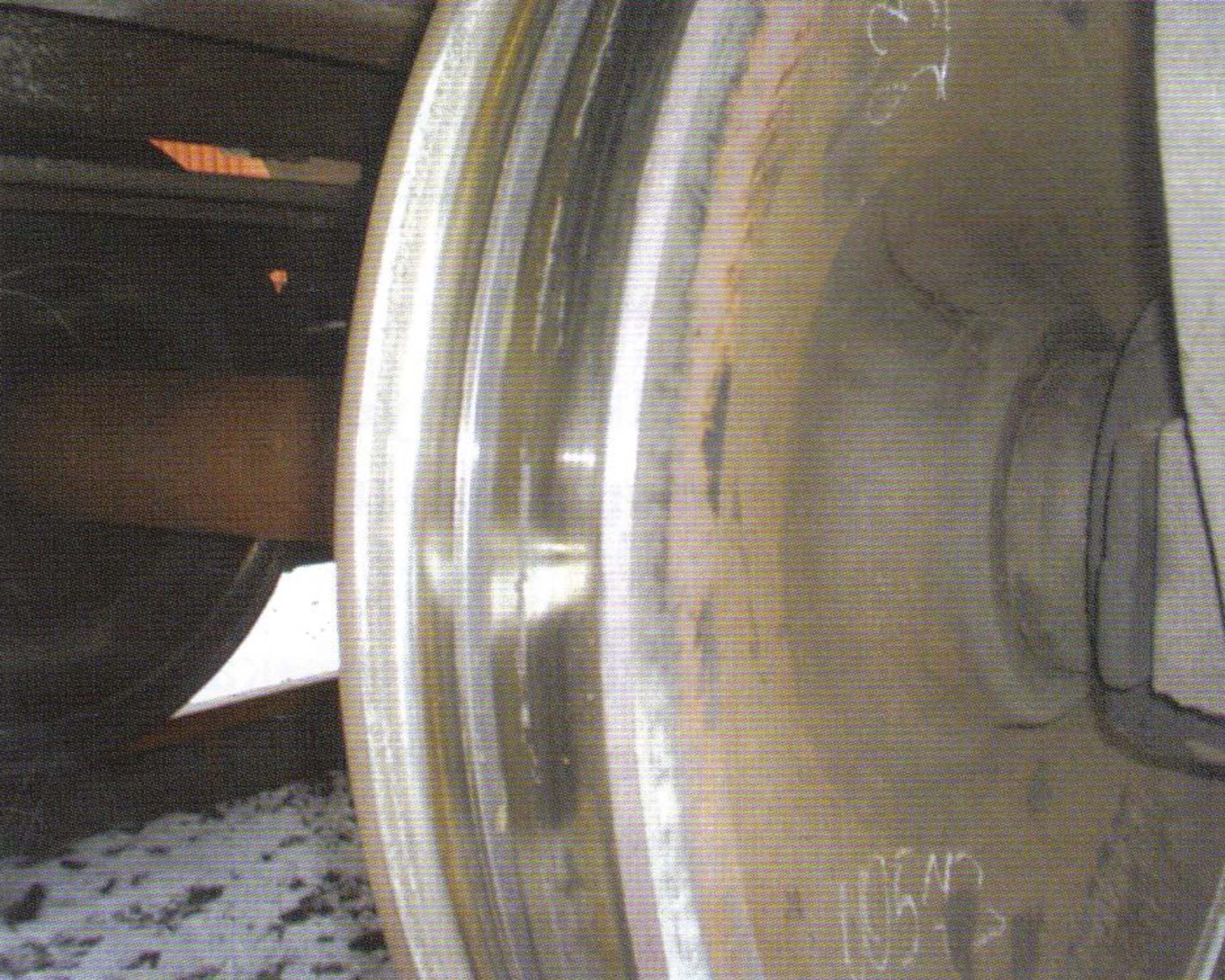

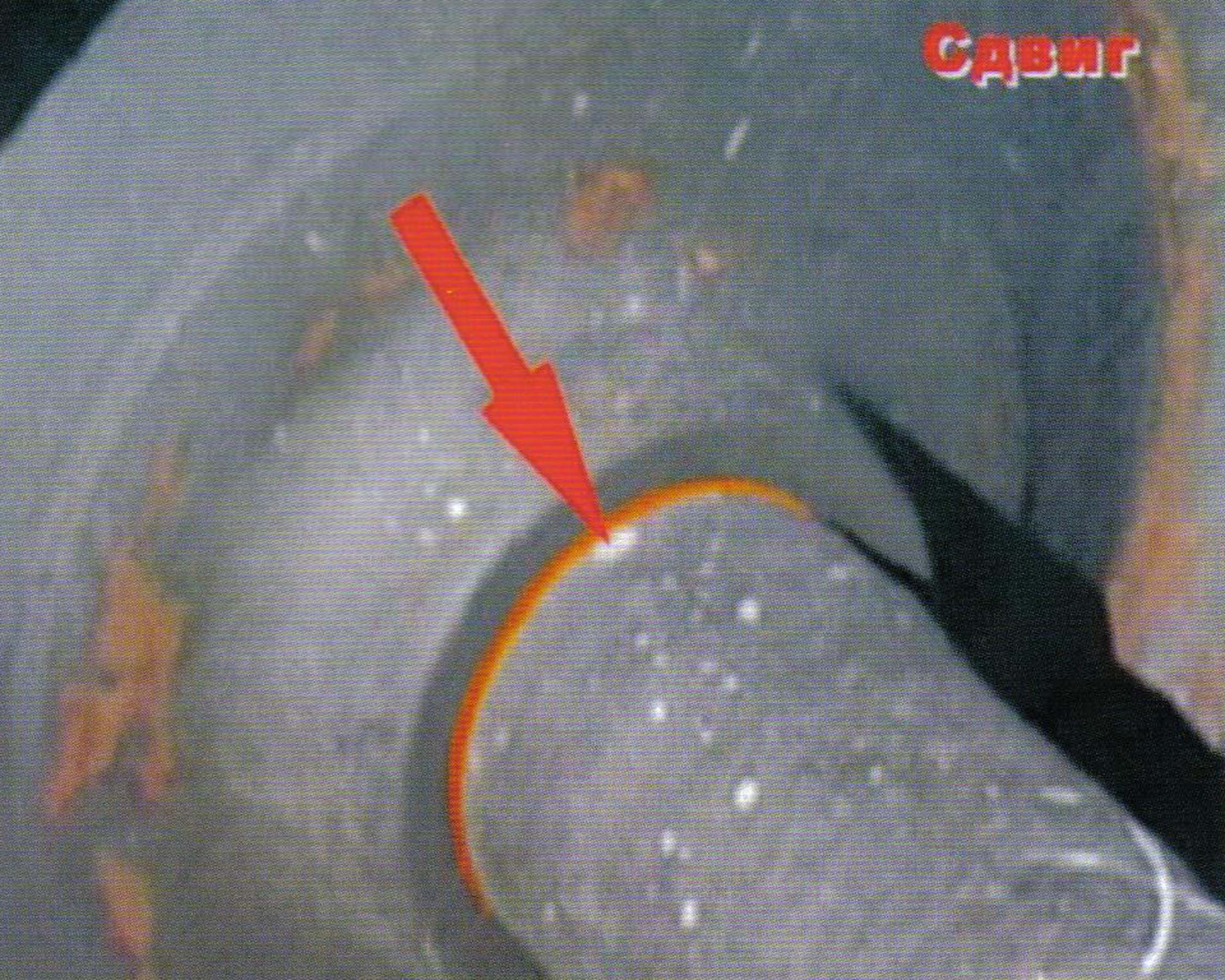

Производительность колесных участков в значительной степени зависят от рациональной компановки отделений, оптимального размещения производственного, подъемно-транспортного оборудования на площади участка. Планировка должна обеспечить максимальную прямо точность производственного процесса, непрерывность в движении и наименьший грузооборот колесных пар и их элементов в процессе ремонта, а также рациональное использование площади и объема здания колесного участка.