Конструкция и условия работы оправок трехвалкового раскатного стана

red54;;;;; Cодержание

Введение

Глава 1 Разработка технологического процесса производства бесшовных труб на ТПА с трехвалковым раскатным станом

- Сравнительный анализ способов производства бесшовных труб

1.2 Общая характеристика оборудования и конструкция раскатных станов винтовой прокатки

1.3 Совершенствование технологического процесса производства бесшовных труб на ТПА с трехвалковым раскатным станом

1.3.1 Технологический процесс производства труб на ТПА 200 до реконструкции

1.3.2 Технологический процесс производства труб на ТПА 200 после реконструкции

1.3.2.1 Работа раскатного стана

1.4 Общая методика расчета таблицы прокатки для ТПА с трехвалковым раскатным станом

1.5 Расчет таблицы прокатки для труб с DтSт=11415 мм.

Глава 2 Специальная часть

2.1 Обзор литературы

.1.1 Конструкция и условия работы оправок трехвалкового раскатного стана

.1.2 Теплообмен при обработке металлов давлением

2.1.3 Существующие методы решения нестационарного уравнения теплопроводности и его выбор

2.2 Исследование температурного поля и термонапряженного состояния оправок трехвалкового раскатного стана при раскатке труб

2.2.1 Математическая постановка задачи расчета температурного поля оправки

Введение

Существующий технологический процесс производства труб на трубопрокатных агрегатах (ТПА) с трехвалковым раскатным станом отличается разнообразием оборудования, технологическими режимами.

Трубопрокатный агрегат с трехвалковым раскатным станом позволяет производить точные трубы для машиностроения и нефтяной отрасли.

Однако существующие ограничения по сортаменту, длине производимых труб, обуславливают совершенствование производства на ТПА с трехвалковым раскатным станом.

Кроме того существенной проблемой при производстве труб на этих агрегатах является низкая стойкость и высокая стоимость рабочего инструмента –оправок раскатного стана, что также делает актуальным данную тему для разработки мероприятий увеличивающих износостойкость оправок.

Глава 1 Разработка технологического процесса производства бесшовных труб на ТПА с трехвалковым раскатным станом

- Сравнительный анализ способов производства бесшовных труб

В настоящее время в России одной из главных задач, является повышение качества и объемов выпускаемой продукции при существенном сокращении производственных издержек. Уровень развития трубного производства в мире характеризуется большим разнообразием применяемых способов и технологий для производства бесшовных труб. Наибольшее распространение при производстве бесшовных труб получили горячая и холодная прокатка.

Независимо от способа производства горячедеформированных труб, технологическая схема включает следующие общие операции: нагрев исходной заготовки, прошивка исходной заготовки в гильзу, раскатка гильзы в черновую трубу, редуцирование или калибрование. При этом перед каждой последующей операции при необходимости возможно осуществление подогрева.

Одной из главных операций производства бесшовных труб является раскатка - получение из полой гильзы черновой трубы. Для осуществления данной операции применяют продольную, периодическую или винтовую прокатку на трубопрокатных раскатных станах различной конструкции, проталкивание стаканов через уменьшающиеся в диаметре калибры с роликовыми обоймами.

Именно способ раскатки гильзы в трубу характеризует тип трубопрокатного агрегата. Для раскатки гильз в черновую трубу применяют трубопрокатные агрегаты с автоматическими (станами тандем), непрерывными, пилигримовыми, раскатными станами винтовой прокатки, реечными, планетарными станами.

Трубопрокатные агрегаты с автомат-станом являются наиболее распространенными при производстве бесшовных труб. В настоящее время на ТПА с автоматическим станом освоено производство бесшовных труб из углеродистых, жаропрочных, коррозионностойких, средне- и высоколегированных сталей и сплавов. Так же в большом объеме выпускаются трубы нефтяного сортамента, для машиностроения. Общий объем производства на ТПА с автомат-станом составляет свыше 30% всех горячекатаных труб.

На трубопрокатных агрегатах с автомат-станом для получения из гильзы готовой трубы применяют продольную прокатку в круглом калибре на неподвижной короткой оправке.

Трубопрокатные агрегаты с автоматическим станом отличаются довольно высокой маневренностью относительно высокой производительностью при удовлетворительном качестве труб, возможностью изготовления труб широкого сортамента (по размерам и материалу), сравнительной несложностью прокатного инструмента, гибкостью технологического процесса, возможно остью прокатки небольших партий труб.

На этих агрегатах прокатывают бесшовные трубы диаметром от 40 до 426 мм с толщиной стенки от 3 до 50 мм и более.

Недостатками процесса прокатки в круглом калибре на короткой оправке считаются незначительное обжатие по толщине стенки и неудовлетворительное качество внутренней поверхности труб из-за особенностей работы неподвижной оправки («скворешины» и поперечные рванины на внутренней поверхности, продольные риски, раковины и отпечатки, «шов» и «бунт», разностенность). Кроме того станы уступают по производительности непрерывным.

На современных трубопрокатных агрегатах с непрерывным станом производят бесшовные трубы диаметром от 16 до 426 мм с толщиной стенки 2,0-25 мм из углеродистых, низко- и высоколегированных сталей. На трубопрокатных агрегатах с непрерывным станом для раскатки гильзы в трубу применяют продольную непрерывную прокатку в 7-9 клетях с круглыми и овальными калибрами на длинной оправке: свободной (плавающей), подвижной удерживаемой (перемещающейся с заданной скоростью) и частично удерживаемой (прокатка на подвижной удерживаемой оправке с последующей прокаткой на свободной оправке).

Отличительный признак непрерывной прокатки - одновременная деформация трубы в нескольких последовательно расположенных клетях. Клети непрерывного стана оказываются взаимосвязанными друг с другом через прокатываемую трубу и оправку. Основное достоинство процесса - возможность прокатки черновых труб значительной длины (до 33 м) с большой скоростью (до 6,5 м/с), что обеспечивает высокую производительность установки. К преимуществам ТПА данного типа следует отнести также благоприятные условия деформации металла в непрерывном стане, минимальные технологические отходы и расположение оборудования, удобное для автоматизации технологических операций.

Основными же недостатками данного процесса производства бесшовных труб являются разностенность, а также различные дефекты на внутренней поверхности труб (внутренние плены, трещины и риски на внутренней поверхности). К тому же оборудование и инструмент для прокатки труб большого диаметра громоздки и дороги.

Для осуществления операции раскатки на трубопрокатных агрегатах с пилигримовым станом применяют периодическую прокатку гильзы на длинной оправке в круглом калибре переменного по длине очага деформации сечения. Прокатка осуществляется поочередными подачами порций металла в валки при помощи подающего аппарата.

На этих агрегатах непосредственно из слитка прокатывают трубы диаметром 48-650 мм со стенкой толщиной 2,5-50 мм и более.

На ТПА с пилигримовым станом достигаются наибольшие значения вытяжки (более 30). Основное преимущество агрегатов такого типа заключается в возможности производить непосредственно из слитков трубы широкого сортамента, в том числе толстостенные (котельные, утяжеленные бурильные), профильные (квадратные штанги), ступенчатые, которые не производят на других агрегатах. К тому же стоимость труб, полученных на них, наиболее низкая.

Такие станы целесообразно применять для изготовления труб диаметром 194-530 мм (D/S = 3-47) при средних объемах производства. При изготовлении толстостенных труб диаметром 324-530 мм пилигримовым установкам альтернативы нет.

Однако пилигримовые станы не обеспечивают высокого качества наружной и внутренней поверхности, не удовлетворяют требованиям к точности прокатываемых труб, производительность их наиболее низкая.

Для производства толстостенных труб повышенной точности диаметром 38-200 мм со стенкой толщиной 3-50 мм и выше применяют винтовую прокатку гильз на длинной оправке в трехвалковом раскатном стане. Значимость этих ТПА определяется тем, что трубы, получаемые на таких агрегатах, имеют высокую точность: допуски по толщине стенки и наружному диаметру в 2–2,5 раза более жесткие: по толщине стенки ±6 %; по диаметру ±0,5 %.

Трубопрокатные агрегаты с трехвалковым раскатным станом производят толстостенные трубы, используемые для изготовления деталей машин, поэтому высокая точность труб позволяет иметь минимальные припуски на последующую механическую обработку, это дает возможность использовать для производства труб поточные линии с применением станков-автоматов. Именно эти обстоятельства обусловили широкое использование агрегатов с раскатным станом винтовой прокатки для изготовления подшипниковых труб.

Другим важным преимуществом агрегата с раскатным станом винтовой прокатки является его высокая маневренность – возможность несложной и быстрой перестройки всех станов на прокатку труб другого размера. При смене сортамента прокатываемых труб нет необходимости в замене клетей с круглыми калибрами станов продольной прокатки, так как на рассматриваемых ТПА подобные станы обычно отсутствуют. Изменение наружного диаметра прокатываемых труб достигается сближением или разведением рабочих валков, изменение толщины стенки – подбором диаметра оправки раскатного стана и расстояния между валками. Валки заменяют лишь по мере их износа или при значительном изменении сортамента труб, когда нужны валки другого номинального диаметра.

Наличие трех косорасположенных валков раскатного стана, имеющих специальную калибровку, обеспечивает значительные деформации металла. А применение в составе такого агрегата системы косовалковых станов (прошивного и раскатного) позволяет легко переходить на прокатку труб любого диаметра в пределах сортамента стана без расширения парка валков.

Наиболее эффективно использование этих станов для изготовления труб с отношением диаметра к толщине стенки в пределах 4-12. Несмотря на различные попытки расширения возможностей станов получать тонкостенные трубы (D/S > 12) на них не удается, так как при прокатке концов труб (особенно задних) в трехвалковых станах развивается интенсивная поперечная деформация и образуются треугольные концевые раструбы, не позволяющие стабильно осуществлять раскатку.

Раскатные станы характеризуются малой производительностью (7-8% от общего производства труб). Наиболее часто встречающиеся виды брака: наружные винтовые порезы, внутренние риски, разностенность.

В настоящее время известны две схемы агрегатов, в которых раскатка гильзы выполняется на станах винтовой прокатки. Наиболее распространенными являются агрегаты с трехвалковыми станами (станами Ассела). В зарубежной практике (США) применяют агрегаты, в которых раскатка осуществляется в двухвалковых станах с направляющими дисками (станы Дишера).

Агрегаты со станами Дишера не получили широкого применения в России из-за сложности конструкции.

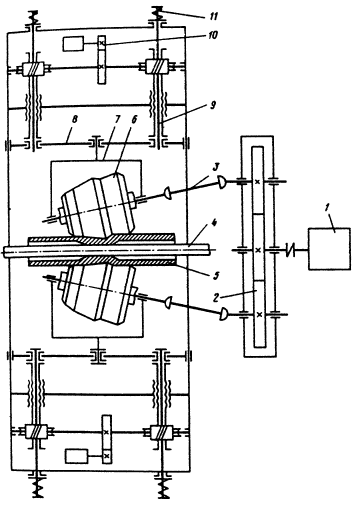

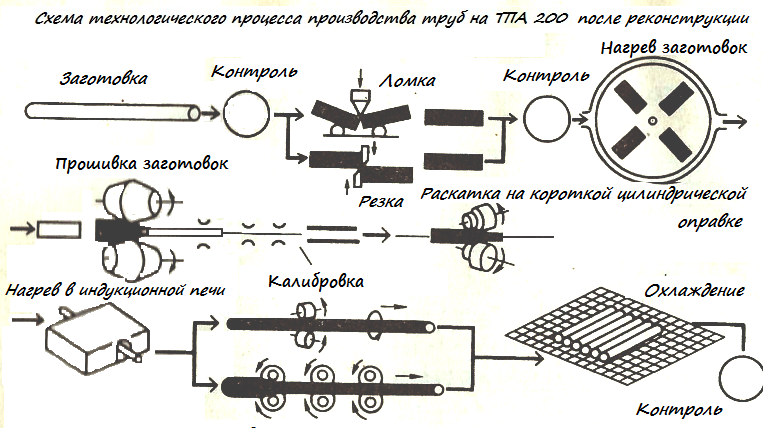

Технологическая схема производства труб на ТПА с трехвалковым раскатным станом (рисунок 1) состоит из следующих операций: подготовка заготовки к прокатки; нагрев заготовки в кольцевой печи; прошивка заготовки; раскатка гильзы в трубу на длинной оправке в раскатном стане; извлечение оправки; подогрев труб в специальной печи; калибрование труб в двух- или трехвалковом стане. Так же в некоторых агрегатах устанавливают многоклетьевые редукционные станы, для расширения сортамента прокатываемых труб малого диаметра.

Рисунок 1 - Схема технологического производства на ТПА с трехвалковом раскатном стане

В мировой практике агрегаты с реечным станом получили достаточно широкое распространение для производства труб конструкционных, котельных, трубопроводных в основном малых диаметров от 21 до 133 мм с толщиной стенки 2,5-8,0 мм. Трубы, полученные на агрегатах с реечным станом, используют в качестве заготовок для производства прецизионных и холоднотянутых труб, так как они имеют качественную наружную и внутреннюю поверхности и сравнительно тонкие стенки.

Реечные станы обеспечивают достаточную точность размеров сечения трубы и по производительности уступают только непрерывным станам. К их достоинствам также относится простота технологии. Нет необходимости в тщательной регулировке скоростей валков, так как вытяжка происходит в холостых роликовых обоймах. Реечный стан менее металлоемок, однако сортамент таких ТПА значительно уже.

Одним из недостатков реечного стана является высокая стоимость длинных оправок (дорнов). Значительную сложность представляет операция прошивки на прессе, которая определяет длину и массу получаемой гильзы и трубы.

Планетарно-косоволковые станы отличаются от традиционных станов винтовой прокатки тем, что в них вращается сама рабочая клеть с валками грибовидной формы, обкатывающимися вокруг трубы. Раскатка труб происходит на длинной оправке.

На таких агрегатах производят трубы как тонко-, так и толстостенные с отношением D/S равным 3-30 диаметром до 450 мм и разностенностью + 5 мм. Также возможно получать трубы длинной до 100 м при непрерывном процессе. Агрегаты данного типа экономичны даже при небольших партиях труб, обеспечивает широкий сортамент размеров и материалов.

Тем не менее агрегаты с планетарными станами не получили распространения из-за сложности конструкции и технологии раскатки, малой износостойкости валков по сравнению с валковыми станами винтовой прокатки.

1.2 Общая характеристика оборудования и конструкция раскатных станов винтовой прокатки

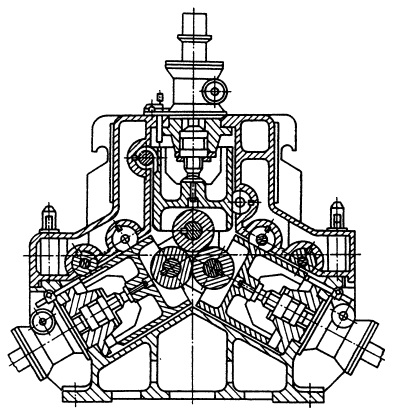

Главная линия трехвалкового раскатного стана может располагаться как со стороны входа, так и со стороны выхода трубы. Она состоит из рабочей клети с гребневыми валками и привода - индивидуального или группового (рисунок 2). Для более удобного конструктивного расположения шпиндельных соединений со стороны привода вводят угол раскатки, который обычно не превышает 7°. Перестройка стана на прокатку труб большего или меньшего диаметра производится радиальным перемещением барабанов.

Рисунок 2 Схема трехвалкового раскатного стана: 1 –двигатель главного привода; 2 –шестеренная клеть; 3 –шпиндель; 4 –оправка; 5 –гильза; 6 –рабочий валок; 7 –кассета рабочего валка; 8 –промежуточный вал; 9 –нажимное устройство; 10 –привод механизма сведения и разведения валков; 11 –пружина

В трехвалковых раскатных станах нет технологического инструмента, сдерживающегося тангенциальную раскатку. Поэтому в таких станах получают толстостенные гильзы с практически предельным отклонением диаметра к толщине стенки, равным 10...11. При D/S > 11 на концевых частях трубы появляются раструбы, которые осложняют процесс прокатки.

Рабочие клети трехвалковых раскатных станов принципиально различаются только способом установки валов и регулировании угла подачи. В станах более старой конструкции величину угла подачи изменяют при замене подушек валков. Каждый комплект подушек предназначен для определенного угла подачи, например: 3 или 6°. В станах новой конструкции угол подачи регулируется плавно.

На рисунке 3 представлена трехвалковая клеть раскатного стана. Станина клети современного стана состоит из двух частей, причем крышку с одним верхним барабаном откидывают, когда необходимо сделать перевалку. Перемещение барабанов с валками на сближение или разведение осуществляется нажимными винтами. Каждый винт выполнен со сквозными центральными отверстиями, через которые проходят подпружиненные уравновешивающие тяги для прижима барабанов к нажимным винтам.

Рисунок 3 - Трехвалковая клеть раскатного стана с механизмами перемещения валков и уравновешивания верхнего барабана

Механизм привода нажимных винтов может быть групповым или индивидуальным. Групповой привод сложнее - он имеет распределительный и конические редукторы, синхронизирующие валы, расцепные муфты. Его недостатком является невысокое быстродействие. В случае применения индивидуального привода эти недостатки устраняются, однако настройка стана значительно осложняется, так как легко теряется соосность фактической оси прокатки и оси рабочей клети.

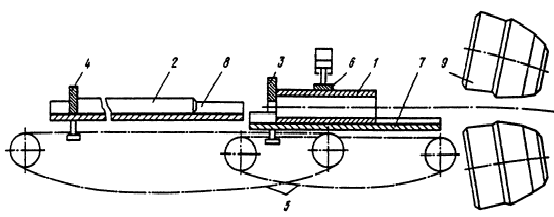

Входная сторона трехвалкового раскатного стана, представленного на рисунке 4, оборудована устройствами для введения оправки и гильзу и последующей совместной подачи гильзы с оправкой в валки. Для приема гильзы и оправки служат два самостоятельных, последовательно расположенных по оси проката стола, уровень которых регулируют в зависимости от диаметра прокатываемых труб. Для подачи оправки в гильзу и гильзы в валки стана служат две тележки, которые перемещаются по подвесным направляющим с разной скоростью. Скорость движения оправки должна быль примерно в два раза больше скорости подачи гильзы, так как оправка должна пройти соответственно больший путь. Перед введением оправки в гильзу последнюю прижимают к желобу пневматическим устройством, исключающим ее осевое смещение. Толкающая тележка задает справку в гильзу, и как только передний конец оправки выходит из гильзы, прижим отводится в исходное положение и гильза другой тележкой подается в валки; в то же время тележка продолжает подавать оправку. После захвата гильзы валки тележки отводятся в исходное положение для подачи следующей оправки и гильзы.

Рисунок 4 - Входная сторона трехвалкового раскатного стана: 1 –гильза; 2 –оправка; 3 –толкающая тележка для гильзы; 4 –тележка для оправок; 5 –привод тележек; 6 –пневмоприжим; 7 –желоб гильз; 8 –желоб оправок; 9 –рабочие валки

Возможны три способа прокатки на раскатном стане:

При прокатке со свободно перемещающейся оправкой ее удаляют из трубы по окончании прокатки с помощью оправкоизвлекателя. Этот способ широко применяют при прокатке толстостенных труб с отношением наружного диаметра к толщине стенки 7,5...12.

В случае прокатки на вытягиваемой оправке извлечение ее начинается в процессе прокатки и заканчивается в конце ее цикла. Этот способ используется при производстве толстостeнных труб с отношением диаметра к толщине стенки 4,5...7,5.

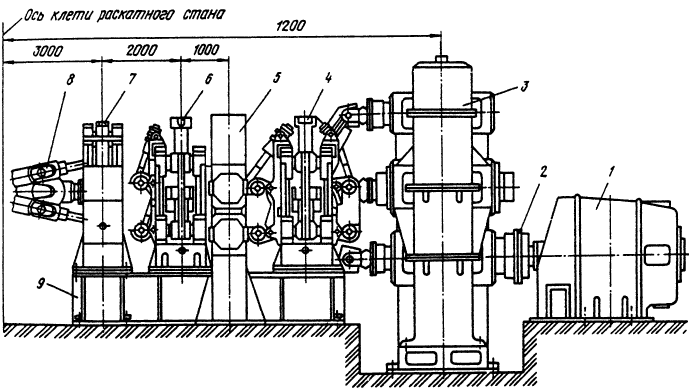

При прокатке с полуперемещающейся оправкой происходит одновременное перемещение оправки и гильзы в одном направлении с разными скоростями. Оправка извлекается сразу же после окончания процесса прокатки. Наиболее распространенным является способ прокатки со свободно перемещающейся (плавающей) справке. В этом случае обеспечивается наибольшая производительность процесса. Выходная сторона трехвалкового раскатного стана представлена на рисунке 5. Современные конструкции выходных сторон выполняют с максимальным использованием конструктивных элементов выходных сторон прошивных станов с осевой выдачей гильз.

Рисунок 5 Выходная сторона трехвалкового раскатного стана:

1 –двигатель главного привода; 2 –муфта; 3 –шестеренная клеть; 4,6 –центрователи; 5,7 –устройство выдачи трубы и оправки из стана; 8 –шпиндели главного привода; 9 –рама

В России для производства горячекатаных бесшовных труб применяются два ТПА с трехвалковым раскатным станом: ТПА 160 на ПНТЗ, ТПА 200 на Волжском трубном заводе (ВТЗ), по принятой классификации эти агрегаты являются средним и большим, отличаются эти агрегаты тем, что на ТПА 200 с состав оборудования входят две параллельные линии раскатки и калибрования труб при одном прошивном и редукционном стане. Такой состав оборудования позволил увеличить производительность агрегата, однако выявился недостаток: трубы получаемые на этих линиях имеют разные размеры, что создает трудности при их отделке.

Таблица 1 - Техническая характеристика оборудования на ТПА 160

|

Параметры

|

ТПА 160

|

|

Размер прокатываемых труб, мм:

максимальный

минимальный

толщина стенки

длина (максимальная), м

|

,75…18

|

|

Диаметр валков в пережиме, мм

|

|

|

Угол подачи, град

|

…14

|

|

Угол раскатки, град

|

|

|

Привод вращения валков

|

индивидуальный

|

|

Частота вращения валков, мин-1

|

135…270

|

|

Мощность, кВт

|

*250

|

|

Скорость выдачи труб, м/c:

пониженная

повышенная

|

,5

,0

|

|

Расчетное давление, кН:

на валок

на оправку

|

|

|

Расчетный крутящий момент на валке, кНм

|

|

Таблица 2 - Техническая характеристика оборудования на ТПА 200

|

Параметры

|

ТПА 200

|

|

Диаметр валков

|

,470, 490 мм

|

|

Длина бочки

|

мм

|

|

Валки: марка стали

|

45

|

|

Марка стали оправок

|

15Х5М

|

|

Угол раскатки

|

град

|

|

Тип привода

|

групповой

|

|

Мощность двигателя

|

2800 кВт

|

|

Угол подачи

|

0-14 град

|

|

Частота вращения двигателя

|

315-500 мин -1

|

|

Передаточное число редуктора шестеренной клети

|

1,95

|

|

Ход нажимных винтов

|

200 мм

|

|

Скорость перемещения валков при настройке

|

0,008-1,58мм/с

|

|

Максимальный ход гидромеханизма быстрого отвода верхнего валка под нагрузкой

|

мм

|

|

Скорость быстрого отвода верхнего валка

|

50 мм/с

|

|

Длина применяемых оправок

|

10-11,5 м

|

|

Масса клети

|

кг

|

|

Масса оправки

|

до 2430 кг

|

|

Усилие прокатки

|

8400 кгс

|

|

Размеры труб:

диаметр

толщина стенки

|

75-250 мм

-55 мм

,5-10 м

|

1.3 Совершенствование технологического процесса производства бесшовных труб на ТПА с трехвалковым раскатным станом

1.3.1 Технологический процесс производства труб на ТПА 200 до реконструкции

Трубы производимые на ТПА с трехвалковым раскатным станом используют для нефтяной отрасли, в отрасли машиностроения (авиастроение, автомобилестроение), что обуславливает высокую значимость этих агрегатов в России и во всем мире.

Из вышеизложенного можно сделать вывод, что актуальность данной работы состоит в расширении технических возможностей производства труб (увеличение размерного сортамента, уменьшение дефектов готовых труб).

Трубопрокатный агрегат 200 Волжского трубного завода предназначен для выпуска горячекатаных бесшовных труб повышенной точности размерами DтSт = 70...203 9...50 мм следующего сортамента: общего назначения DтSт = 73...203 х 9…50 мм из углеродистых и среднелегированных марок стали, подшипниковые трубы DтSт = 70,4...171 Х7...21 мм из стали марок ШХ15, ШХ15СГ, ШХ15Ш, ШХ15В.

В состав цеха входят трубопрокатный агрегат с трехвалковым раскатным станом, линия отделки труб общего назначения, участок отделки подшипниковых труб, четыре роликовые печи для проведения сфероидизирующего отжига подшипниковых труб, участок изготовления технологического инструмента. Техническая характеристика ТПА 200 изображена в таблице 2.

Таблица 2 - Техническая характеристика ТПА 200 с трехвалковым раскатным станом

|

Стан

|

Диаметр,мм

|

Рабочие валки

|

Угол, град

|

Мощность электродвигателя,кВт

|

|

количество

|

диаметр,мм

|

Длина бочки,мм

|

Частота вращения, мин-1

|

подачи

|

раскатки

|

|

Прошивной

|

…200

|

|

…900

|

|

…150

|

…12

|

-

|

|

|

Раскатной

|

…100

|

|

…490

|

|

…280

|

…10

|

…7

|

|

|

Калибровочный 3-х валковый

|

…72

|

|

…340

|

|

…300

|

…7

|

…7

|

|

|

То же

|

…96

|

-

|

…450

|

|

-

|

…10

|

…7

|

-

|

|

«

|

…206

|

-

|

…550

|

|

-

|

…10

|

…5

|

-

|

Основой цеха является трубопрокатный агрегат с трехвалковым раскатным станом Ассела схема технологического процесса которого изображена на рисунке 6. Технологический процесс производства труб включает в себя следующие операции: поступающие в цех заготовки разрезаются на требуемые длины на двух прессах ломки заготовки или на пресс-ножницах, далее по рольгангу поплавочно заготовка поступает на загрузочную решетку двух кольцевых нагревательных печей, заготовки нагревают в одной из печей за один оборот до температуры прокатки 1220...1260°С, нагретые заготовки поступают на пневматический зацентровщик, где на передних торцах наносятся центровочные отверстия глубиной 25…30 мм. Далее заготовки передают на входную сторону 2-валкового прошивного стана с бочковидными валками и линейками и прошивают на оправке.

Рисунок 6 Схема технологического производства труб на ТПА 200 ОАО «ВТЗ»

Таблица 3 – Техническая характеристика работы прошивного стана

|

Диаметр заготовки, мм

|

Угол подачи валков, град

|

Окружная скорость валков, м/c

|

|

До 150

|

,5-13

|

,3-5,6

|

|

До160

|

,5-13

|

,1-5,3

|

|

170

|

,5

|

,9-5,0

|

|

180

|

|

,9

|

|

190

|

,5

|

,3-4,6

|

|

230

|

,5

|

,2-3,6

|

Полученную гильзу раскатывают в трехвалковом стане Ассела на длинной плавающей оправке, при этом формируется окончательная толщина стенки трубы. По извлечении оправки трубы поступают в печь с шагающими балками для подогрева и выравнивания температуры перед чистовыми операциями (в зависимости от сортамента последняя операция формирования наружного диаметра осуществляется либо в трехвалковом калибровочном стане винтовой прокатки, либо в 12-клетевом двухвалковом редукционно-калибровочном стане продольной прокатки). Откалиброванные трубы поступают на холодильник и затем либо в термоотдел, либо в линию отделки труб общего назначения. В таблице 4 приведены режимы редуцирования труб.

Таблица 4 –Скоростные режимы редуцирования труб на ТПА 200

|

Отношение

D/S

|

Скорость выхода трубы, м/с

|

Номер клети

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12…9,4

|

,2

|

452

|

|

|

|

|

|

|

|

|

|

|

|

|

9,3…6,7

|

,2

|

452

|

|

|

|

|

|

|

|

|

|

|

|

|

6,6…4,0

|

,2

|

377

|

|

|

|

|

|

|

|

|

|

|

|

|

6,6…4,0

|

,2

|

452

|

|

|

|

|

|

|

|

|

|

|

|

В состав оборудования линий трубоотделки входят две шести-валковые правильные машины, четыре установки плазменно-резцовой обрезки труб, девять бесцентрово-токарных станков и для обточки подшипниковых труб, инспекционные столы для осмотра и сдачи готовой продукции. После обрезки концов, обточки и разрезки труб на заданные длины трубы увязывают 5…10 т пакеты и подают на склад.

Первоначально в цехе в качестве исходного материала использовалась катаная заготовка круглого сечения. С пуском электрометаллургического комплекса освоено производство труб общего назначения из непрерывнолитой заготовки.

На ТПА 200 производят трубы, требующие дальнейшей механической обработки; наибольшую долю составляют трубные заготовки для производства колец подшипников качения из специальных сталей с содержанием 0,9...1.1% С и 0,4...1,5% Cr. Для этих сталей необходимы высокие скорости охлаждения в диапазоне 900-600 оС то есть температур окончания прокатки. Поэтому в производстве подшипниковых труб предусмотрено воздушное и водяное охлаждение после калибровочного стана перед подачей труб на холодильник.

После проката и охлаждения трубы в дальнейшую обработку могут поступать по двум потокам. Первый поток направляется через промежуточный склад на термообработку, второй —непосредственно в линию отделки.

На линии отделки первая операция —правка в шестивалковых правильных машинах. Правка осуществляется во время вращательно—поступательного движения труб в валках развернутых на определенный угол и за счет перегиба в средней паре валков, который обеспечивается занижением оси валков на 4…15 мм относительно крайних пар. Кривизна труб после правки не превышает 1 мм на 1 метр длины.

После правки трубы попакетно поступают на одну из четырех линий, где обрезаются плазмой и торцуются резцом концы трубы. На данных установках по требованию заказчика на торцах труб снимают наружную фаску. После обрезки концов трубы поступают на инспекционные столы, где контролируют наружную и внутреннюю поверхности, соответствие марки стали, размеры и определяют механические свойства неразрушающими методами. Затем трубы маркируют, оформляют по заказам и после автоматического измерения длины и определения теоретической массы формуют в пакеты, которые вместе с сопроводительными документами и бирками, имеющими порядковый номер и содержащими требования заказа, направляют на склад готовой продукции.

Недостатком существующей технологии и оборудования ТПА 200 является то, что данная конструкция трубопрокатного агрегата не позволяет производить трубы с D/S>12, так как металл попадает в зазоры между валками, для устранения этого недостатка, можно отметить обеспечение уменьшения стенок за счет гидроподушек, вмонтированных в клети раскатного стана.

Другим недостатком на ТПА 200 является затруднение производства труб длиной более 9 метров, при больших длин труб происходит образование концевых раструбов, для предотвращения образования раструбов применяют трехвалковый раскатной стан с укороченной цилиндрической оправкой и специальной индукционной печью.

1.3.2 Технологический процесс производства труб на ТПА 200 после реконструкции

Для устранения недостатков охарактеризованных в предыдущей главе была произведена реконструкция ТПА 200 включающая:

- модернизацию выходной стороны прошивного стана для получения гильз до 9 м.

- изготовление модернизированных клетей раскатного стана, оборудованных гидроподушками для изменения толщины стенки концов трубы в ходе прокатки.

- реконструкцию входной и выходной стороны раскатных станов для обеспечения задачи гильз длиной 9 метров и раскатки толстостенных труб длиной до 13 м на короткой перемещаемой, удерживаемой оправке.

- монтаж индукционной подогревательной печи

- модернизация валков раскатного стана

Позволила выпускать трубы нефтяного сортамента следующих размеров:

- 114*10-12 мм, максимальной длиной годной части 10,5 м c D/S= 11

- 121*6,9-10 мм, максимальной длиной годной части 10,5 м c D/S= 15

- 140*7-10 мм, максимальной длиной годной части 12 м c D/S= 14

- 146*7-10 мм, максимальной длиной годной части 12 м c D/S= 15

- 114*9-15 мм, максимальной длиной годной части 11 м c D/S= 13

В качестве исходной заготовки для производства труб используется горячекатаная заготовка диаметром от 90 до 260мм.

Технологическая схема состоит из следующих операций: подготовка заготовки к прокатки; нагрев заготовки в кольцевой печи; центровка заготовки на гидравлическом зацентровщике; прошивка заготовки на двухвалковом прошивном стане; раскатка гильзы в трубу на короткой цилиндрической оправке в раскатном стане; извлечение оправки; подогрев труб в индукционной печи; калибрование труб в трехвалковом стане. Так же в некоторых агрегатах устанавливают многоклетьевые редукционные станы, для расширения сортамента прокатываемых труб малого диаметра.

Рисунок 8 - Схема технологического процесса производства труб на ТПА 200 после реконструкции

Далее производят технологический контроль качества прокатанных труб. Технологические пробы отбираются от труб в процессе прокатки для контроля геометрических размеров, качества наружной и внутренней поверхности труб.

Особенности прокатки труб на укороченной цилиндрической оправке:

- нагрев в кольцевой печи при однорядном процессе при почасовой производительности не более 100 штук. При прокатке труб с толщиной стенки менее 8 мм, заготовка задается «утяжками» сориентированными концами на задний конец в прошивном стане.

- прошивка гильз длиной более 8,5 м осуществляется на двухвалковом прошивном стане с перехватчиком стержня для его удерживания.

- введение смазки внутрь гильзы перед раскатными станами производиться на установке дезоксидации гильз фирмы «Бемере»

- раскатка гильзы на модернизированных клетях в 3-х валковом стане поперечно-винтовой прокатки на удерживаемой оправке. Длина трубы после раскатки составляет от 9 до 13 м.

- подогрев труб производиться в индукционной установке.

- для окончательного формирования наружного диаметра калибровка труб производиться после проката в 12-ти клетьевом калибровочном стане продольной прокатки оборудованным 2-х валковыми клетями.

- для подготовки ТПА 200 к прокату на короткой оправке и настройке станов на размер требуется 10 труб, при настройке одной линии –труб, при смене размера более 4-х труб на каждую линию.

Особенности раскатки гильз в 3-х валковом раскатном стане на короткой удерживаемой и перемещаемой оправке:

До начала прокатки производиться приготовление суспензии из технологической смазки КСК-Х5Г, предназначаемой для нанесения на рабочую поверхность оправки раскатного стана, в последовательности: в ведро засыпается смазка и при постепенном добавлении воды постоянно перемешивается образовавшаяся масса до полного исчезновения комков. Приготовления суспензии производится в расчете 3 кг на 7 л чистой питьевой воды комнатной температуры. Суспензия наносится на оправку в один слой малярной кистью.

Задача гильзы раскатного стана производится толкателем с входным конусом, закрепленным на тележке толкания оправок.

Раскатку гильзы производят только при отрегулированном клапане отсечке охлаждающей воды на входной стороне раскатного стана и УРМ исключающий её попадания на трубу.

Последовательность отключения и включения воды в автоматическом режиме:

- перед началом раскатки гильзы отключается вода для охлаждения валков, наружного охлаждения оправок, центрователей и выдающих роликов; включена вода для внутреннего охлаждения стержня с оправкой;

- во время захвата гильзы подается вода для охлаждения валков, наружного охлаждения оправок и внутреннего охлаждения стержня с оправкой; отключена вода для охлаждения центрователей и выдающих роликов; при подходе переднего конца трубы к 5-ому центрователю отключается вода на внутреннее охлаждение стержня с оправкой;

- после раскатки гильзы отключается вода на охлаждения валков и наружного охлаждения оправок; после выдачи трубы за УРМ включается вода на охлаждения валков, наружного охлаждения оправок, центрователей, выдающих роликов, и внутреннего охлаждения стержня с оправкой.

1.3.2.1 Работа раскатного стана

Исходное положение механизмов:

Клеть рабочая раскатного стана: гидроцилиндр нажимного механизма верхнего валка находиться в сведенном положении к оси прокатки, перехватчик стержня раскрыт, валки вращаются на пониженной скорости (при необходимости) в пределах рекомендованной зоны регулировки, исключающей перегруз двигателя главного привода валков.

Сторона выходная: центрователи сведены на стержень с оправкой, упорная головка закрыта, каретка с упорной головкой находиться в крайнем ближнем положении к клети, тянущие ролики разведены.

Входной стол: Стол выставлен на требуемую высоту по месту, крышка желоба открыта, тележка с толкателем отведена в крайнее заднее положение.

Гильза с выравнивающего рольганга скатывается с желоб переднего стола. По сигналу от фотодатчика закрывается крышка желоба, а тележка с толкателем перемещает гильзу к валкам раскатного стана.

Валки раскатного стана №1 захватывают гильзу на пониженной скорости (по необходимости). После захвата гильзы валками, тележка с толкателем отводиться назад, а частота вращения валков увеличивается до номинального значения. Раскатку труб производят на скоростных режимах, исключающих зону переходных процессов регулирования главного привода валков: 1-ый режим : частота вращения главного привода валков при захвате и раскатки до 300 мин-1; 2-ой режим: от 320 до 500 мин-1.

Раскатка труб на раскатном стане №2 производится без ограничений, частота вращения двигателя до 515 мин1.

После получения сигнала о захвате гильзы, подается сигнал на перемещение каретки с упорной головкой, и стержнем с оправкой, которая начинает движение назад из крайнего ближнего положения от клети РС с заданной скоростью. Скорость перемещения оправки регулируется дросселем. При достижении крайних положений, каретка меняет направление движения на противоположное.

При приближении трубы к центрователю, центрирующие ролики раскрываются от сигнала поступающих с фотодатчиков, установленных перед центрователем.

Перед окончанием раскатки по сигналу от фотодатчика, расположенного на входной стороне, отрегулированного по времени задержки, обеспечивающим отвод гидроцилиндра нажимного механизма за 100-150 мм до конца раскатки гильзы, верхний валок поднимается с помощью гидроцилиндра нажимного механизма для прохождения заднего конца трубы. После окончания раскатки каретка с упорной головкой останавливаются, тянущие ролики сводятся к трубе и перемещают её за габарит перехватчика стержня.

После этого по сигналу от фотодатчика, перехватчик заживает стержень , открывается упорная головка, и труба перемещается роликами на отводящий рольганг за упорным механизмом. Далее все механизмы устанавливаются в исходное положение и подается следующая гильза.

Далее труба подается на рольганг к индукционной печи для подогрева перед прокаткой на 12-и клетьевом калибровочном стане и производится калибровка и охлаждение труб.

Прокатка толстостенных труб с D/S>11 с уменьшением толщины стенки заднего конца гильзы применяется при производстве тонкостенных труб с D/S>11 с целью исключения раструбов на трубах после раскатного стана, исключения биения труб после раскатного стана и искривления оправок.

Упорно-регулируемый механизм :

- рабочий ход: 40-100 мм

- скорость перемещения: 0,04-0,1 м/с

Оптимальное перемещение оправки на участке деформации составляет 40-100 мм, при этом уменьшение толщины стенки гильзы составляет от 2,8 до 7 мм от номинальной толщины.

1.4 Общая методика расчета таблицы прокатки для ТПА с трехвалковым раскатным станом

Принимаем следующие обозначения:

Dт, dт, Sт – соответственно наружный и внутренний диаметры, тол-

щина стенки готовой трубы;

Dк, dк, Sк – то же для трубы после калибровочного стана;

D'к, d'к, S'к – тo же для трубы после редукционного стана;

Dр, dр, Sр – то же для трубы после раскатного стана;

Dг, dг, Sг – то же для гильзы после прошивного стана;

dз – диаметр заготовки;

п, р – диаметр оправки прошивного и раскатного стана соответственно;

п, р, к – коэффициенты вытяжки при прошивке, раскатке и редуцировании соответственно;

h – высота гребня валка раскатного стана;

Sр – обжатие стенки при раскатке.

Наружный диаметр трубы в горячем состоянии составляет

Dк = (1,012…1,013) · Dт. (1)

Температурный коэффициент расширения принимают исходя из температуры прокатки в калибровочном стане, равной 1000 °С. Эта температура может выдерживаться стабильно, поскольку перед калиброванием трубы подогревают. Изменение толщины стенки в зависимости от температуры обычно учитывают при прокатке толстостенных труб с толщиной стенки 20…25 мм и более. При прокатке подшипниковых труб необходимо учитывать, что они после прокатки подвергаются обточке. Поэтому наружный диаметр такой трубы должен быть больше номинального на величину припуска aп:

Dтчерн = Dт + aп. (2)

Величина припуска должна быть достаточной для удаления черновин, наружных дефектов, обезуглероженного слоя. Оптимальное значение припуска находится в пределах от 1,5 до 2,0 мм. На ПНТЗ припуск в миллиметрах определяют по эмпирической зависимости

aп = 1,2 + 0,005·Dт. (3)

В процессе механической обработки в стружку переходит 12…15 % металла.

Внутренний диаметр и толщина стенки черновой трубы определяются следующим образом:

Sтчерн = Sт + 0,5 РдSт / 100 + 0,5 ап (4)

dтчерн = Dтчерн – 2Sт черн (5)

После определения черновых размеров подшипниковых труб следует проверить выполнение условия:

Dтчерн/Sтчерн 11. (6)

Если это условие не выполняется, то толщину стенки увеличивают до необходимого значения, чтобы осуществить раскатку трубы в трехвалковом стане винтовой прокатки.

Диаметр трубы после калибровочного стана определяется следующим образом:

Dк = Dтчерн (1 + t ) (7)

Величина обжатия по диаметру в трехвалковом калибровочном стане винтовой прокатки находится в пределах от 1,0 до 3,0 мм. Если в составе агрегата нет редукционного стана, то наружный и внутренний диаметры трубы после раскатного стана определяются так:

Dр = Dк + (1…3 мм); (8)

dр = Dр – 2Sк (9)

При наличии редукционного стана необходимо назначить суммарное обжатие по диаметру, которое обычно составляет 15…22 %, более глубокое редуцирование приводит к значительному снижению точности готовых труб из-за образования внутренней граненности. Тогда диаметры трубы после редукционного и раскатного станов соответственно составят:

D'к = Dк + (1…3 мм); (10)

Dр = D'к +(0,15…0,22)D'к (11)

Толстостенные трубы редуцируют без натяжения, поэтому Sр < Sк. Величина утолщения стенки определяется так же, как и при редуцировании труб на агрегатах с автомат-станом. По найденному значению Sр рассчитывают внутренний диаметр трубы после раскатного стана:

dр = Dр – 2Sр. (12)

При раскатке между трубой и оправкой возникает зазор, величину которого находят по эмпирической зависимости:

= 0,03(dр + Sр) (13)

Тогда диаметр оправки раскатного стана

р= dр – 0,03(dр + Sр) = 0,97dр – 0,03Sр (14)

Величину р округляют до ближайшего номинального значения диаметра в имеющемся парке оправок. Оправки изготавливают с шагом по диаметру 2 мм. По принятому для прокатки номинальному диаметру оправки определяют наружный диаметр трубы:

Dр = рн + + 2Sр (15)

а также размер калибра К, образуемого валками раскатного стана для получения заданной толщины стенки трубы:

К = р + 2Sр – П (16)

где П – податливость калибра под нагрузкой; величина, зависящая от многих факторов: жесткости клети, состояния оборудования, размеров рокатываемой трубы и обжатия и т.д.; определяется обычно экспериментальным путем и может составлять от 2 до 8 мм.

Диаметр dл вкладыша люнета оправкоизвлекателя принимают равным

dл = р + (2…6 мм) (17)

Высоту гребня валков раскатного стана выбирают исходя из ориентировочных соотношений:

– при Dр / Sр > 6 h = 10 мм;

– при Dр / Sр < 6 h = 12,5 мм.

При прокатке труб диаметром Dр < 88 мм применяют валки с гребнем

8 мм.

Выбранная высота гребня определяет величину деформации в раскатном стане и, следовательно, соотношение деформаций при прошивке и раскатке. При прокатке особотолстостенных труб можно применять валки с увеличенным гребнем (например, высотой 15 мм), что обеспечивает более высокую производительность. Если объем производства таких труб невелик, то небольшой выигрыш в темпе работы агрегата не может компенсировать потери времени на дополнительные перевалки и затраты, связанные с расширением парка валков раскатного стана. Обычно имеют валки двух или трех типоразмеров, например с гребнями высотой 8, 10 и 12,5 мм.

Размеры гильзы определяют следующим образом:

Sг = Sр + Sр (18)

Обжатие стенки гильзы Sр складывается из обжатия гребнем, равного

его высоте, и обжатия перед гребнем захватным конусом валков (рис. 9.9), которое принимают в пределах от 18 до 25 % от высоты гребня:

Sр = (1 + k)h (19)

где k = 0,18…0,25.

Обжатие стенки в захватном конусе необходимо для создания тянущих усилий в начальный момент прокатки, которые могут преодолеть сопротивление гребня валка.

Внутренний диаметр гильзы определяют исходя из того, чтобы обеспечивался необходимый зазор р для введения в гильзу оправки раскатного стана. Разницу между dг и р принимают равной 6…8 мм:

dг = р + (6…8 мм) (20)

Увеличенный зазор повышает степень редуцирования гильзы на захватном участке валков до ее соприкосновения с оправкой, что может привести к возникновению внутренних дефектов в виде трещин, складок, расслоений, особенно при прокатке труб из высоколегированных сталей.

Диаметр гильзы после прошивки составляет:

Dг = р + 2 [Sр + (1 + k) h] + г (21)

где г – зазор для введения оправки в гильзу.

Коэффициент вытяжки в трехвалковом стане обычно находится в пределах от 1,5 до 3,2.

В стане Дишера (раскатном) рабочие валки не имеют гребня и коэффициент вытяжки составляет от 1,2 до 2,8.

Диаметр оправки прошивного стана принимают по тем же соотношениям, что и для прошивных станов других агрегатов. Диаметр заготовки выбирают dз Dг, округляя до ближайшего стандартного значения. На агрегатах с трехвалковым раскатным станом коэффициент вытяжки при прошивке составляет 1,3…2,1, на агрегатах со станом Дишера – 1,5…3,5.

В таблице прокатки указывают данные, необходимые для настройки станов. Методика определения параметров настройки прошивного стана такая же, как для аналогичных станов агрегатов с автоматическим станом.

При настройке трехвалкового стана валки располагают на одинаковом расстоянии от оси прокатки так, чтобы они образовали калибр диаметром, равным (р + 2Sр), гребни совмещают в одной плоскости, перпендикулярной оси прокатки, и устанавливают угол подачи.

Во время раскатки металл перемещается относительно оправки в осевом направлении. Ориентировочно считают, что гильза при раскатке на одну треть удлиняется по оправке вперед (по ходу прокатки) и на две трети назад.

Чтобы трубы имели одинаковую толщину стенки, разница в диаметрах одновременно работающих в комплекте оправок не должна превышать 0,3 м, а разница в диаметре одной оправки по её длине допускается не более 0,2мм.

1.5 Расчет таблицы прокатки для труб с DтSт=11415 мм.

Максимальной длиной годной части L= 11,0 м.

Наружный диаметр трубы в горячем определяется по формуле (1):

Dк = 1,011114= 115,25 мм

Наружный диаметр черновой трубы больше заданного на величину припуска на обточку ап, равного 1,5…2 мм. Припуск на обточку определяют по формуле (3):

ап = 1,2 + 0,005114= 1,77 мм.

Тогда по формуле (2) определяют наружный диаметр черновой трубы:

Dтчерн = 114 + 1,77 = 115,77 116 мм.

Для подшипниковых труб поле допуска по толщине стенки составляет Рд = 12 %, тогда по формулам (4) и (5) рассчитываем толщину стенки и внутренний диаметр черновой трубы:

Sтчерн = 15 + 0,50,1215/100 + 0,51,77 = 16 мм;

dтчерн = 116 – 32 = 84 мм.

На агрегате с трехвалковым раскатным станом D / S < 11.

Для проверки найдем величину отношения:

Dт / Sт = 116/16 = 7,25 < 11

следовательно, возможно осуществить раскатку трубы на трехвалковом стане винтовой прокатки.

Диаметр трубы после калибровочного стана определяется по формуле (7):

Dк = 1,01 116 = 117,16 мм

Изменение толщины стенки при охлаждении и ее утолщение при калибровке не учитываем, тогда

Sтчерн = Sк = Sр = 16 мм

Наружный диаметр трубы после раскатного стана

Dр = Dк + Dк = Dк + (1…3 мм)

где (1…3 мм) – обжатие в калибровочном стане.

Примем Dк =1,75 мм, тогда:

Dр = 115,25 + 1,75 = 117 мм

По найденному значению Sр рассчитывают внутренний диаметр трубы после раскатного стана:

dр = Dр – 2Sр= 117-216=85 мм

При раскатке между трубой и оправкой возникает зазор, величину которого находят по эмпирической зависимости:

= 0,03(dр + Sр)= 0,03(85+16) = 3,03 мм

Диаметр оправки р раскатного стана принимаем

р = dр – = dр – 0,03(dр + Sр) = 0,97dр – 0,03Sр= 0,9785-0,0316=82,93 мм

Поскольку оправки изготавливают с шагом по диаметру 2 мм, примем р = 83 мм.

По принятому для прокатки номинальному диаметру оправки определяют наружный диаметр трубы:

Dр = рн + + 2Sр= 83+3,03+216= 118,03 мм

а также размер калибра К, образуемого валками раскатного стана для получения заданной толщины стенки трубы:

К = р + 2Sр – П= 83+216-5=110 мм

где П – податливость калибра под нагрузкой; величина, зависящая от многих факторов: жесткости клети, состояния оборудования, размеров рокатываемой трубы и обжатия и т.д.; определяется обычно экспериментальным путем и может составлять от 2 до 8 мм.

Диаметр dл вкладыша люнета оправкоизвлекателя принимают равным

dл = р + (2…6 мм)= 83+4=87 мм

Размеры гильзы зависят от калибровки валков раскатного стана и, в частности, от высоты гребня. Общее обжатие по стенке в раскатном стане складывается из обжатий на входном конусе и на гребне:

Sг = (1 + k)h= (1+0,25)10= 12,5 мм

где h – высота гребня, h = 8,0 при D < 88 мм; k = 0,18…0,25 – коэффициент, представляющий собой обжатие по стенке во входном конусе валка.

Толщина стенки гильзы равна:

Sг = Sр + Sг = 16+ 12,5 = 28,5 мм

внутренний и наружный диаметры гильзы соответственно равны:

dг = р + г = р + (6…8 мм) = 83 + 7 мм = 90 мм

Dг = dг + 2Sг = 90 + 28,5 2 = 147 мм.

Диаметр оправки прошивного стана п больше р на 2 мм и составляет:

п = р + 2 = 83 + 2 = 85 мм

Диаметр заготовки выбирают из расчета

dз Dг = 156 мм.

Расчет коэффициентов вытяжки:

Fг= 3,14 ((Dг/2)2-((Dг/2)- Sг)2)= 3,14 ((147/2)2-(147/2)-28,5)2)= =10604,57 мм2

Fр= 3,14 ((Dр/2)2-((Dр/2)- Sр)2)= 3,14 ((118,03/2)2-(118,03/2)-16)2)=5125,99 мм2

Fк= 3,14 ((Dк/2)2-((Dк/2)- Sк)2)= 3,14 ((117,16/2)2-(117,16/2)-16)2)=5082,09 мм2

µп=Fз/Fг= 19103,76/10604,57= 1,8

µр=Fг/Fр=10604,57/5125,99= 2,1

µк=Fг/Fр=5125,99/5082,09= 1,01

Таблица 5 - Результаты расчета таблицы прокатки для трубы с DтSт=11415 мм.

|

Чистовые размеры трубы, мм

|

Черновые размеры трубы, мм

|

Диаметр заготовки, мм

|

Общий коэффи т циенвытяжки

|

Прошивной стан

|

Раскатной стан

|

Диаметр трубы после калибровки

|

|

диаметр

|

Толщина стенки

|

Диаметр

|

Толщина стенки

|

Размер гильзы, мм

|

Диаметр оправки, мм

|

Коэффициент вытяжки

|

Диаметр трубы, мм

|

Высота гребня, мм

|

Диаметр оправки, мм

|

Коэффициент вытяжки

|

|

диаметр

|

Толщина стенки

|

|

114

|

|

|

|

|

,91

|

|

28,5

|

85

|

1,8

|

118,03

|

10

|

83

|

2,1

|

115,25

|

Глава 2 Специальная часть

2.1 Обзор литературы

.1.1 Конструкция и условия работы оправок трехвалкового раскатного стана

Длинная оправка раскатного стана - длинный цилиндрический стержень с проточкой на заднем конце для захвата при извлечении трубы. Длина оправки всегда больше длины гильзы, но меньше длины прокатываемой трубы.

На практике встречаются оправки, имеющие внутреннюю полость (труба с большой толщиной стенки). Как правило, это инструмент большого диаметра. Внутренняя полость обеспечивает лучшее охлаждение оправки водой после прокатки. Кроме того, такая конструкция позволяет значительно снизить вес, не ухудшая при этом прочностных свойств. Недостатком такого инструмента является сложность его изготовления - чрезвычайно сложно получить толстостенную трубу большого диаметра и длиной более 10-12 метров.

Длинная оправка состоит из следующих частей: наконечник, оправка (рабочая часть), удлинитель, хвостовик. В процессе работы, с нагретым металлом контактирует только рабочая часть и она воспринимает все нагрузки как тепловые, так и силовые. Удлинитель служит исключительно для увеличения длины оправки. Он соединяется с рабочей частью с помощью замка, который в процессе раскатки воспринимает тянущие усилия. Хвостовик необходим для удержания оправки в процессе роботы, а так же для извлечения оправки из черновой трубы.

Стойкость рабочей части оправки составляет 500-2000 прокатанных труб. После чего она отправляется на переточку на меньший размер. Срок службы удлинителя и хвостовика значительно больше и ограничивается лишь техническим состоянием соединений.

Оправка изготавливается по довольно трудоемкой технологии, которая включает следующие операции:

. Плавка стали и рафинирование;

. Дегазация под вакуумом;

. Разливка на восьмиугольные слитки;

4. Черновая ковка;

5. Отжиг;

. Ультразвуковой контроль;

. Обработка поверхности и резка на мерные длины;

8. Чистовая ковка;

9. Отжиг;

. Ультразвуковой контроль;

. Правка;

. Черновая токарная обработка для термообработки;

. Термообработка (закалка и отпуск);

. Правка;

. Снятие напряжений;

. Контроль:

- механических свойств;

- твердость по Бринелю;

- ультразвуковой контроль;

- микроскопический анализ;

17. Окончательная правка;

18. Снятие напряжений;

. Контроль (то же, что и пункт 16);

. Обработка на станке (прорезание и токарная обработка);

. Нарезка резьбы и фосфатизация;

. Контроль магнитных частиц;

. Подготовка для планирования хромом;

. Планирование хромом;

. Контроль размеров.

Такая технология имеет высокую стоимость, в себестоимости продукции доля затрат приходящихся на оправки доходит до 3-5%.

Длинные оправки изготавливаются из инструментальных сталей 4ХМФ1СА, 15ХЗГНМ, ЗОХЗМФ, З5ХН2Ф, обладающих высокими прочностными характеристиками, такими как поверхностная твердость, которая гарантирует жесткие условия, обеспечивающие способность справится с высокими контактными нагрузками и температурами [1-6, 48].

В настоящее время для увеличения сортамента и для наибольшей экономичности затрат на производство применяют укороченные цилиндрические оправки.

Отличием технологии изготовления укороченных цилиндрических оправок является разделение последних на длины соответствующие стандартам, и заключительная механическая обработка оправок, для создания посадочных мест на оправочный стержень.

Оправки для упрочнения их поверхности подвергают поперечной обкатке на специальном двухвалковом стане поперечно-винтовой прокатки в несколько проходов, предварительно подогрев в печи до 750-800°С.

Сталь, легированная различными материалами, среди которых хром, ванадий, молибден и кремний используется для эффективного увеличения срока службы оправки. С одной стороны содержание углерода имеет отмеченное влияние на возникновение трещин в условиях циклических температур, но с другой стороны он увеличивает твердость стали; критическая величина содержания углерода составляет 0,3°/о. Более высокое содержание углерода коррелирует с увеличением возникновения трещин.

Оправки необходимо подвергать термообработке для получения оптимизированных механических свойств. Эти оправки имеют хромовое покрытие для уменьшения коэффициента трения и энергосиловых параметров при прокатке труб. Хромовое покрытие имеет высокую твердость HRC до 60-80.

В процессе прокатки на оправку воздействуют напряжения нормальные сжимающие, со стороны валков, продольные растягивающие, от действия сил трения при контакте с металлом, продольные растягивающие обусловленные градиентом температур поверхности и центральной части оправки. В результате на поверхности оправки появляются дефекты, накопление которых приводит к выводу оправки из строя.

Основным дефектом на поверхности оправки является сетка разгара, образующаяся вследствие неравномерного нагрева оправки за время контакта с нагретым металлом. С увеличением количества прокатанных труб указанные дефекты проявляются более интенсивно: трещины проникают вглубь металла оправки, окисляются и развиваются более активно. Появившиеся первоначально трещины расположены перпендикулярно к поверхности, затем по мере увеличения количества прокатанных труб трещины изгибаются в направлении противоположном направлению прокатки, соединяются с другими трещинами и металл выкрашивается.

Неоднородность температурного поля возникает во время введения оправки в гильзу вследствие их линейного контакта (оправка лежит на нижней образующей отверстия гильзы в течение всего времени подготовки к прокатке). Величина нагрева составляет: на поверхности до 400 °С и на глубине 25 мм до 150°С.

Температурные условия работы длинных оправок существенно влияют на их стойкость и качество прокатываемых труб. Как правило, абразивный износ поверхности оправок неравномерный по длине, что приводит к снижению точности труб. Образование же сетки разгара и трещин ухудшает условия трения на оправке и снижает качество поверхности труб.

Время контакта оправки с нагретым металлом трубы мало по сравнению с тепловой инерцией оправки. За это время тепловому воздействию подвергается только тонкий поверхностный слой оправки, поэтому ее можно рассматривать как полубесконечное тело, нагреваемое с поверхности, при условии, что тепловой поток через единицу поверхности граничной плоскости величина постоянная.

Разогрев оправки при прокатке на ней трубы обусловлен контактной передачей тепла от нагретой трубы (теплопроводностью) и работой сил контактного трения (конвекцией и излучением можно пренебречь).

При небольших значениях скорости скольжения разогрев оправок от работы контактных сил трения невелик, однако уже при скорости скольжения более 2-3 м/с он соизмерим с разогревом от тепла, переданного теплопроводностью. Дальнейшее увеличение приводит к тому, что разогрев оправки в большей мере зависит от работы контактных сил трения, чем от передачи тепла теплопроводностью. С ростом хода оправки при прокатке повышение температуры ее поверхности, обусловленное работой сил трения, вначале резко уменьшается, а при коде свыше 200-300 мм изменяется незначительно. Аналогичный характер носит изменение суммарной температуры поверхности оправки.

Таким образом, смазки, обеспечивающие относительно высокий коэффициент трения, но обладающими хорошими теплоизоляционными свойствами, можно применять при малых скоростях скольжения трубы по оправке. При высоких скоростях скольжения смазка должна иметь прежде всего хорошие антифрикционные, а так же теплоизоляционные свойства.

После извлечения оправок из труб температура их поверхности составляет 380-410 °С, а после охлаждения в ванне с водой 150-200°С. Такой режим работы оправок определяет их стойкость главным образом в соответствии с их локальным износом [34].

2.1.2 Теплообмен при обработке металлов давлением

Анализ температурного поля и напряженного состояния деформируемого металла и деталей оборудования для обработки металлов давлением представляет собой в каждом конкретном случае самостоятельную сложную задачу, для решения которой необходимо применять методы теории теплообмена и механики сплошных сред.

Тепловая энергия переносится между двумя любыми частицами веществами или взаимодействующими физическими областями, имеющими разные температуры. Такой вид перераспределения энергии в пространстве называется теплообменом или теплопередачей. Механизм или способ теплообмена зависит от свойств рассматриваемых частиц или физических систем и особенно от свойств находящегося между ними вещества. Существует три способа передачи тепловой энергии, а именно: теплопроводность, излучение и конвекция.

Явления теплообмена, сопутствующие процессу обработки металлов давлением, чрезвычайно сложны. Поэтому при исследовании температурного поля деформируемого металла и инструмента обычно принимают ряд упрощающих допущений, что позволяет использовать при анализе процесса теплопроводности феноменологический метод.

Схематически весь комплекс явлений теплопереноса при обработке металлов давлением можно представить следующим образом (на примере прокатки металлов). Извлеченная из нагревательной печи заготовка по мере перемещения к валкам охлаждается за счет лучистого и конвективного теплообмена с окружающей средой, а так же за счет контактного теплообмена с рольгангами, слитковозом и т.д.

При подаче заготовки в валки происходят следующие процессы. С одной стороны, происходит охлаждение раската в результате теплопередачи в валки через прослойку окалины. С другой стороны, происходит нагревание раската за счет диссипации механической энергии пластического формоизменения, а так же за счет работы против внешних сил трения. Выйдя из очага деформации, металл вновь подвергается лучистому и конвективному теплообмену с окружающей средой и т.д.

В процессе обработки давлением металл в течение пауз подвергается контактному теплообмену с некоторыми элементами технологического оборудования (рольгангами, манипуляторами, линейками, проводками и т.д.). Однако ввиду малости времени контакта и невысоких значений наблюдающихся при этом тепловых потерь обычно контактной составляющей коэффициента теплоотдачи между поверхностью деформируемого металла и окружающей средой пренебрегают.

Независимо от вида обработки давлением между поверхностью металла и рабочим инструментом при деформации всегда имеется прослойка, состоящая из оксидов деформируемого металла, воздуха, водяного пара и т.д. Таким образом, имеет место контактный теплообмен в системе трех тел: деформируемый металл, прослойка, рабочий инструмент. Основным затруднением при аналитическом исследовании температурного поля подобного трехслойного тела является сложность определения теплофизических свойств прослойки. Дело в том, что состав и толщина прослойки зависят не только от вида обработки давлением, но и от целого ряда других факторов, таких как величина теплового сопротивления прослойки, а так же значение коэффициента теплоотдачи между поверхностью деформируемого металла и рабочим инструментом (валками, штампом, оправкой и т.д.).

Для случая прокатки значение коэффициента теплоотдачи между металлом и валками может быть определено теоретически, или эксперементально.

Для осуществления процесса обработки металлов давлением необходимо затратить определенное количество энергии. Часть этой энергии превращается в тепло, а часть остается в деформированном металле в виде связанной потенциальной энергии. Отношение количества энергии превратившейся в тепло, к общему количеству энергии, затрачиваемой на процесс деформирования, называют коэффициентом выхода тепла.

Для стали коэффициент выхода тепла по данным различных авторов составляет 0,84…0,94 и в отдельных случаях может быть равен единице.

С помощью величины теплового эффекта можно рассчитать только повышение средней температуры раската. В то же время известно, что в большинстве случаев прокатки пластические деформации по сечению раската распределены неравномерно. Следовательно общая энергия деформации так же распределяется по сечению неравномерно. Неравномерным будет так же и распределение тепловыделения от энергии пластического формоизменения.

Нагрев раската за счет энергии пластического формоизменения можно представить как результат действия объемно-распределенного теплового источника. Определение функции распределения мощности теплового источника по сечению деформируемого тела может быть затруднительно, так как для нахождения интенсивности сдвиговых деформаций требуется решать самостоятельную, весьма сложную задачу механики сплошных сред.

Пластическое формоизменение, происходящее в процессе обработки давлением, сопровождается конвективным переносом массы металла внутри деформируемого объема. В связи с этим температурное поле металла зависит как от диффузионного переноса тепла (теплопроводности), так и от конвективного. Для учета последнего в расчетах температуры металла при деформации необходимо иметь полные данные о поле скоростей течения частиц металла. Определение поля скоростей течения частиц металла для каждого вида прокатки имеет свои особенности. В общем случае закономерности теплопереноса внутри деформируемого объема описываются дифференциальным уравнением Фурье-Кирхгофа.

Существенной особенностью температурного поля деформируемого металла является изменение во времени положения и формы его поверхности. На протяжении процесса прокатки поверхность раската отдает тепло в окружающую атмосферу (в течение паузы) и в валки (в течение обжатия).

В общем случае для решения дифференциального уравнения при краевых условиях необходимо прежде всего иметь данные о компонентах скоростей течения металла и компонентах скоростей перемещения поверхности раската. Эти компоненты должны предварительно определяться из решения уравнений прокатки, что так же в какой то мере является упрощающим допущением, так как компоненты поля деформаций металла и температурного поля взаимозависимы. Однако совместное решение дифференциальных уравнений прокатки и теплопроводности с учетом всех факторов теплообмена - задача очень сложная.

2.1.3 Существующие методы решения нестационарного уравнения теплопроводности и его выбор

При решении уравнений теплопроводности применяются методы математической физики: метод разделения переменных (метод Фурье); метод функций источников (функций Грина); метод тепловых потенциалов; метод интегральных преобразований.

Наиболее распространенным является метод Фурье. Сущность метода заключается в том, что решение отыскивается в виде частных решений, удовлетворяющих однородным граничным условиям. Частное решение представляется в виде произведений функций, одна из которых зависит от времени, другая –от пространственных координат. Недостатками этого метода являются: невозможность его непосредственного применения в случае неоднородных граничных условий, которые вначале должны быть приведены к однородным; невозможность его применения для полуограниченных и неограниченных тел; значительные трудности, связанные с решением краевых задач при граничных условиях четвертого рода; сложность решений для начальной стадии нагрева тел.

Метод функций источников позволяет решать краевые задачи при неоднородных краевых условиях как для конечных, так и для бесконечных тел. Физическая сущность метода состоит в представлении процесса распространения тепла как совокупность процессов выравнивания температур, вызываемая действием множества элементарных источников тепла, распространенных в пространстве и во времени. Наибольшее применение метод получил в теории сварочных процессов. К недостатку метода относится то, что построение функции Грина требует определенной изобретательности и трудновыполнимо.

Метод тепловых потенциалов позволяет сводить решение дифференциального уравнения параболического типа к интегральному уравнению, которое более удобно для проведения числовых расчетов. Недостаток метода - громоздкость, сложность, а также невозможность его непосредственного применения в случае неоднородных начальных условий.

Недостатки классических методов решения краевых задач, рассмотренных выше, привели к разработке новых методов - к интегральным преобразованиям. Одним из наиболее распространенных методов интегральных преобразований является метод Лапласа. Сущность этого метода состоит в том, что изучается не сама функция, а ее видоизменение (изображение). Метод позволяет легко решать задачи с простыми начальными условиями для неограниченных или полуограниченных тел. Однако при применении этого метода возникают значительные трудности при решении многомерных задач, начальные условия которых заданы в виде функции пространственных координат. Разработанные методы интегральных преобразований по пространственным координатам (синус-, косинус-преобразования Фурье) расширяет область применения данного метода. Синус-, косинус- преобразования применяются при граничных условиях первого и второго родов соответственно. Если же ядро преобразования -функция Бесселя, то получаем преобразование Ханкеля. Преобразование Ханкеля применяется для тел, имеющих осевую симметрию.

Ограниченность методов интегральных преобразований Фурье, Ханкеля и отчасти Лапласа, а так же острая необходимость в решении задач с конечной областью изменения переменных привели к созданию методов конечных интегральных преобразований. Сущность метода конечных интегральных преобразований Грина состоит в выборе ядра интегрального преобразования в соответствии с дифференциальным уравнением и граничными условиями, т.е. ядром преобразования служит функция Грина для данной задачи. После решения задачи в изображениях, обратное преобразование выполняется по соответствующим формулам обращения. Принципиальные недостатки указанных методов заключаются в трудностях, возникающих при прямых преобразованиях и обратных переходах.

Как видим, решение дифференциального уравнения с общими краевыми условиями методами математической физики сложно, а для задач циклического теплообмена наталкивается на определенные трудности.

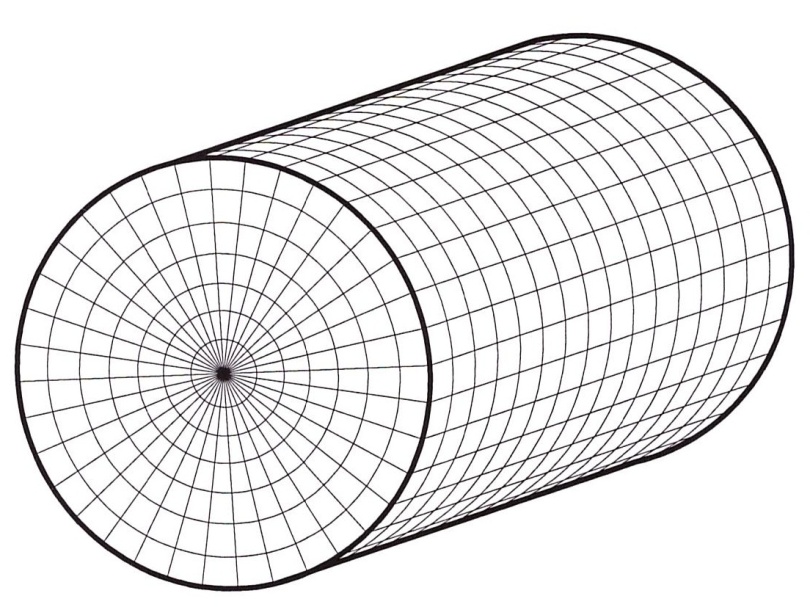

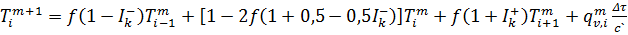

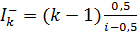

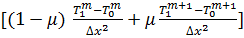

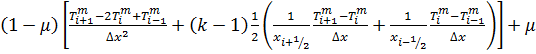

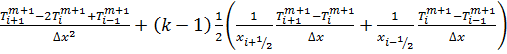

В последнее время наиболее распространенным стал численный метод решения уравнений теплопроводности. Численный метод позволяет решать задачи с учетом физических свойств тела и выделяемого дополнительного источника тепла —теплоты трения и пластической деформации и обеспечивает более простой переход от условий задачи в виде систем уравнений к конкретным числовым ответам, минуя получение общего решения задачи. Поэтому при решении тепловой задачи процесса горячей прокатки труб этот метод является наиболее приемлемым.

Сущность этого метода заключается в том, что область задания дифференциальных уравнений заменяется некоторой дискретной областью, состоящей из множества точек (узлов), называемой сеткой, вместо функции непрерывного аргумента рассматриваются функции дискретного аргумента, определенные в узлах сетки. Для этого дифференциальные уравнения и краевые условия заменяются (аппроксимируются) системой алгебраических уравнений при помощи соответствующих разностных отношений, решение которых сводится к выполнению простых алгебраических операций.

Расчетные соотношения приводятся к виду, где будущая температура в рассматриваемой узловой точке является функцией времени и постоянных температур рассматриваемой и соседних точек. Такие уравнения составляются для всех узловых точек рассматриваемой области, включая и граничные. В результате получаем замкнутую систему алгебраических уравнений.

Ввиду однотипности вычислений при решении такой системы представляется широкая возможность для использования современной вычислительной техники.

Чаще всего, в современных расчетах, используются такие численные методы как: метод конечных разностей, метод конечных элементов, а так же метод граничных элементов. Наиболее простым из них является метод конечных разностей, но в то же время область его применения ограничена формой рассматриваемого образца. Достаточную точность можно получить только на фигурах простой формы или фигурах которые могут быть на них разложены. Метод конечных элементов —это уже более высокая ступень численных методов. Его применение не ограничено ни формой ни условиями контакта или взаимодействия. Единственными его недостатками являются относительная сложность и трудоемкость расчетов, но современные программные средства, такие как NASTRAN, ANSYS и CosmosWorks, сделали этот метод наиболее популярным и доступным в инженерных расчетах. Метод граничных элементов —это продолжение развития метода конечных элементов. Его сетка может иметь переменный шаг, что позволяет значительно повысить скорость машинных расчетов. Однако большого распространения он пока не получил.

Учитывая простую форму рассматриваемого нами объекта - длинной оправки в виде цилиндра, наиболее подходящим для численного решения уравнения теплопроводности является метод конечных разностей.

На основании проведенного обзора литературы можно сделать вывод о том, что при организации нового производства и реконструкции действующего приоритетным представляется применение агрегатов с раскатным станом, раскатка гильз на котором осуществляется на укороченной цилиндрической оправке. В связи с этим, исследование и совершенствование режимов работы технологического инструмента раскатных трубных станов является актуальной задачей, решению которой посвящена настоящая работа.

2.2 Исследование температурного поля и термонапряженного состояния оправок трехвалкового раскатного стана при раскатке труб

В процессе работы оправки раскатных станов подвергаются циклическому тепловому воздействию за счет нагрева в период взаимодействия с горячим прокатываемым металлом и охлаждения после снятия со стана. При этом величина и характер распределения температуры в оправках, определяющие механические свойства их материала и величину термических напряжений, в значительной степени влияют на возникновение и развитие термоусталостных дефектов и на их стойкость.

С целью разработки методики расчета температурного поля оправок, определения рациональных конструкций и температурного режима эксплуатации, позволяющих уменьшить их разогрев и температурные напряжения, была поставлена задача анализа теплового взаимодействия деформируемого металла и инструмента при горячей прокатке труб.

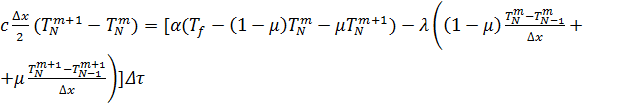

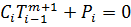

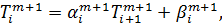

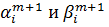

2.2.1 Математическая постановка задачи расчета температурного поля оправки

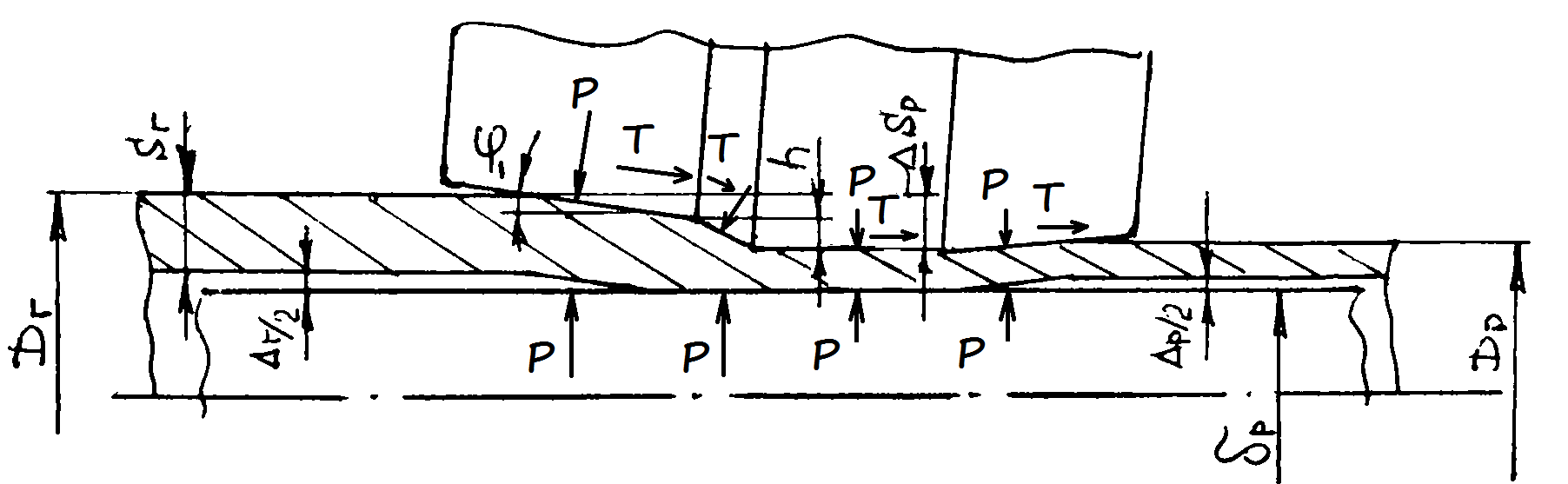

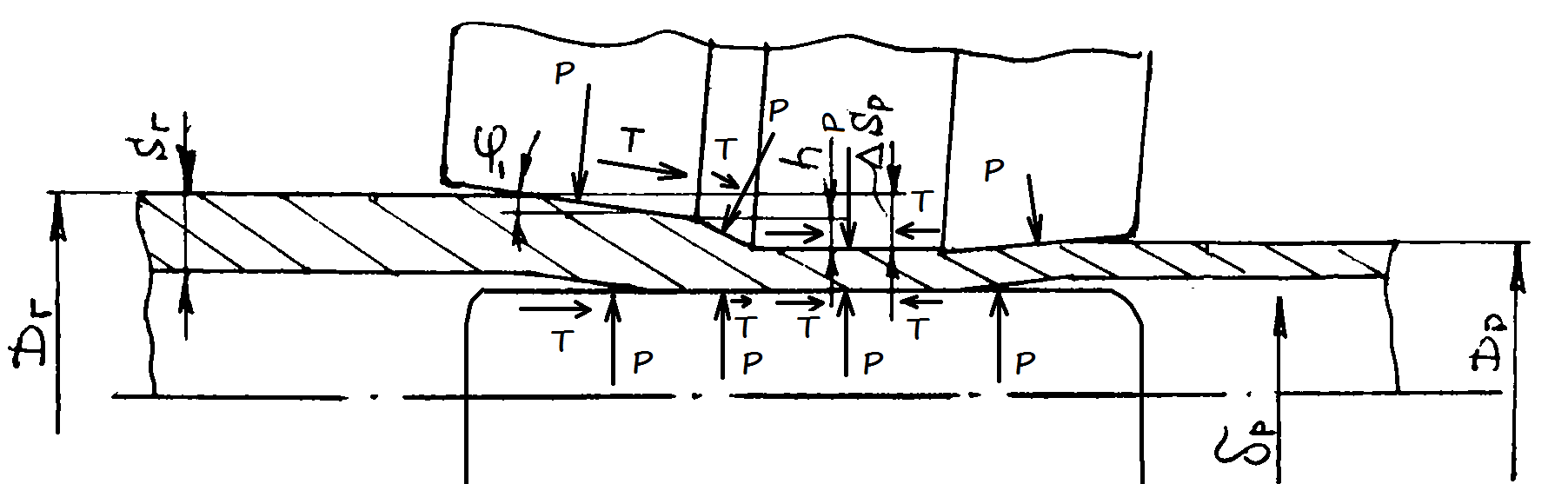

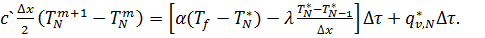

При горячей непрерывной прокатке труб тепловой баланс складывается из потери тепла в пространство за счет конвекции и излучения, теплоотдачи к оправке и валкам и из выделения тепла в результате работ пластической деформации и контактных сил трения. При построении математической модели тепловой задачи процесса горячей непрерывной прокатки учитывали следующие характерные его особенности:

- деформация гильзы производится клети на укороченной цилиндрической оправке;

- оправка перемещается вдоль очага деформации со скоростью, величина которой может меняться на протяжении всего процесса; скорость прокатки постоянна;

- процесс прокатки заканчивается после выхода заднего конца гильзы из очага деформации клети стана;

- в зоне очага деформации и за нею теплообмен между оправкой и горячим металлом происходит через слой окалины и смазки;

- контакт оправки с горячим металлом осуществляется в очаге деформации раскатного стана;

При решении задачи приняты следующие допущения:

- внутренняя теплота пластической деформации qпл равномерно выделяется по всему объему очага деформации с постоянной мощностью. Работа пластической деформации определяется по формуле Финка и 2 % работы расходуется на создание в металле внутренних напряжений;

- теплота трения qтр, выделяется непрерывно и постоянно по величине во времени на середине слоя смазки контактных поверхностей инструмента и горячего металла;

- теплоотвод к валкам из-за кратковременности их контакта с горячим металлом не учитывается;

- начальная температура гильзы есть величина постоянная.

С учетом вышеизложенного задача формулируется следующим образом: два бесконечных цилиндрических тела, оправка и гильза, с начальной температурой Т1, и Т2, соответственно в момент времени = 0 вступают в тепловое взаимодействие. За промежуток времени на участке l1, равном расстоянию которое проходит гильза за время , происходит ее обжатие и удлинение (вытяжка). Одновременно происходит смещение гильзы в направлении прокатки. При этом теплообмен между телами на недеформирующемся участке происходит через воздушный (технологический) зазор, а на деформирующемся - через слой окалины и смазки. После охлаждения оправки, которое производится с различной интенсивностью, тепловое воздействие на него циклически повторяется.

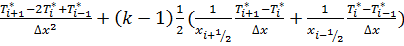

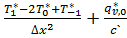

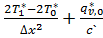

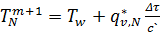

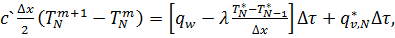

Решение задачи в этом случае сводится к решению системы дифференциальных уравнений нестационарной теплопроводности для оправки и прокатываемого металла.

Особенности контакта оправки с нагретым металлом заключаются в изменяющихся во времени условиях их взаимодействия.

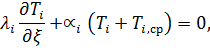

В данном случае в теле оправки передача тепла теплопроводностью сопровождается изменением температуры, как во времени так и в пространстве:

Т = f (х, у, z, ),

где Т - температура;

х, у, z - координаты точки;

- время.

Так как рассматриваемое тело имеет форму цилиндра, то целесообразным является переход к цилиндрическим координатам:

Т= f (r, , z, ),

где r, , z - координаты точки в цилиндрических координатах. Математическое описание процесса теплопередачи состоит из :

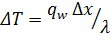

- уравнения теплопроводности для каждого слоя материала (оправка, хромовое покрытие, смазка):

где  - плотность;

- плотность;

с - удельная теплоемкость;

- коэффициент теплопроводности;

i - номер соответствующего слоя материала.

- граничных условий четвертого рода на границах слоев:

,

,

- граничных условий третьего рода на поверхностях раздела «смазка –гильза» :

где  r, , z ;

r, , z ;

ТГ - температура гильзы; - коэффициент теплоотдачи.

- граничных условий третьего рода на поверхностях раздела «смазка воздух»:

где Тср - температура среды (воздуха).

- в случае, если оправка полая, то граничные условия третьего рода на поверхностях раздела «внутренняя поверхность оправки –воздух»:

- начальная температура всех точек считается известной.

При расчете температурного поля необходимо учитывать деформационный разогрев, поскольку его влияние, в большинстве случаев, значительно повышает температуру .

Рисунок 7. Изменение температуры поверхности в процессе прокатки

Фактически весь период их взаимодействия во времени можно разделить на 4 этапа:

- Первый этап: зарядка оправки в гильзу и их перемещение на линию прокатки. На данном этапе контакт между оправкой и гильзой линейный, по нижней образующей внутренней поверхности гильзы.

- Второй этап: перемещение гильзы в процессе деформации.

- Третий этап: установившийся процесс прокатки. Этап продолжается до того момента как задний конец гильзы входит в очаг деформации клети. Условия контакта постоянны.

- Четвертый этап: уменьшение длины контакта оправки и гильзы, связанное с выходом заднего конца гильзы из очага деформации стана.

Рисунок 5 Очаг деформации раскатного стана с длинной оправкой

Очаг деформации раскатного стана состоит из четырех участков: захватный конус, пережим, участок раскатки, калибрования. Во время раскатки металл перемещается относительно оправки в осевом направлении. Ориентировочно считают, что гильза при раскатке на одну треть удлиняется по оправке вперед (по ходу прокатки) и на две трети назад.