Расчета основных элементов кривошипно-шатунного механизма двигателя с применением пакета ANSYS

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ 1. ИСХОДНЫЕ ДАННЫЕ И НАГРУЗКИ 2. ПОДГОТОВКА КОНЕЧНО-ЭЛЕМЕНТНЫХ 3D МОДЕЛЕЙ ОСНОВНЫХ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДЛЯ ПРОЧНОСТНОГО РАСЧЕТА 2.1 Конечно-элементная модель и условия виртуальных испытаний коленчатого вала 2.2 Конечно-элементная модель и условия виртуальных испытаний шатуна 2.3 Конечно-элементная модель и условия виртуальных испытаний поршня 2.4 Конечно-элементная модель и условия виртуальных испытаний поршневого пальца 3. ПРОЧНОСТНОЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА 3.1 Напряженно-деформированное состояние коленчатого вала 3.2 Напряженно-деформированное состояние шатуна 3.3 Напряженно-деформированное состояние поршня 3.4 Напряженно-деформированное состояние поршневого пальца 3.5 Анализ напряженно-деформированного состояния поршневых пальцев альтернативных конструкций ЗАКЛЮЧЕНИЕСПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ |

5 7 9 9 12 15 17 20 35 44 51 57 60 63 |

ВВЕДЕНИЕ

Условия работы элементов цилиндропоршневой группы и кривошипно-шатунного механизма характеризуются значительными и быстропеременными нагрузками, возникающими в них при различных режимах работы двигателя.

Для прочностного анализа элементов кривошипно-шатунного механизма могут использоваться экспериментальные, аналитические и численные методы.

Существует множество экспериментальных методов анализа напряженно-деформированного состояния тела. Но все они имеют существенный недостаток: они требуют проведения исследований непосредственно на образце изделия (электротензометрия, магнитные методы), либо на модели, изготовленной из другого материала (оптические). Это приводит зачастую к значительным материальным затратам.

Для прочностных расчетов элементов кривошипно-шатунного механизма разработан достаточно мощный аналитический аппарат [1]. На основании предварительного кинематического и динамического расчета определяются усилия, действующие на элементы кривошипно-шатунного механизма. Затем, вводя различные упрощения, рассчитывают напряжения в отдельных точках тела. При этом следует отметить, что аналитические прочностные расчеты носят преимущественно приближенный характер. Это обусловлено тем, что особенности формы, наличие концентраторов напряжений учитывается посредством введения различных коэффициентов. Кроме того, напряжения определяются для конкретных точек, областей (например, максимальные напряжения в плоскости оси отверстия для смазки в коленчатом вале), получить же картину распределения напряжений для всего тела в целом не представляется возможным.

Преимущество численных методов расчета заключается в том, что они позволяют получить характеристики напряженно-деформированного состояния тела в любой его точке. Наибольшее распространение среди численных методов получил метод конечных элементов [2]. На его основе разработано достаточно много различных пакетов прикладных программ, наиболее мощным и широко распространенным среди которых на данный момент является ANSYS. Анализ напряженно-деформированного состояния тела с использованием метода конечных элементов и разработанных на его основе программ включает в себя следующие этапы:

- Построение геометрической модели тела;

- Разбиение на конечные элементы;

- Задание граничных условий и действующих нагрузок;

- Расчет и анализ полученных результатов.

В данной работе представлены результаты прочностного расчета основных элементов кривошипно-шатунного механизма двигателя с применением пакета ANSYS.

На основе соответствующих трехмерных CAD-моделей были сформированы конечно-элементные модели коленчатого вала, шатуна, поршня и поршневого пальца. Расчет проводился в условиях упругой статики с учетом данных предварительно выполненного в аналитической форме динамического расчета.

Работа содержит три раздела. В первом разделе представлены основные исходные данные по объекту исследования. Во втором разделе описаны конечно-элементные модели коленчатого вала, поршня, шатуна и поршневого пальца и расчетные схемы, включающие в себя условия нагружения и граничные условия. Третий раздел содержит результаты прочностного анализа напряженно-деформированного состояния элементов кривошипно-шатунного механизма, которые включают распределение напряжений по телу и внутренним точкам, их экстремальные значения. Отдельно отмечены зоны концентрации напряжений. Кроме того, приведен анализ полученных результатов и рекомендации по улучшению прочностных свойств деталей.

Работа выполнена в соответствии с договором № АТ-05.30.06.02/07.НАНБ «Выполнить прочностной расчет основных деталей двигателя. Выполнить прочностной анализ 3Д моделей основных деталей».

1. ИСХОДНЫЕ ДАННЫЕ И НАГРУЗКИ

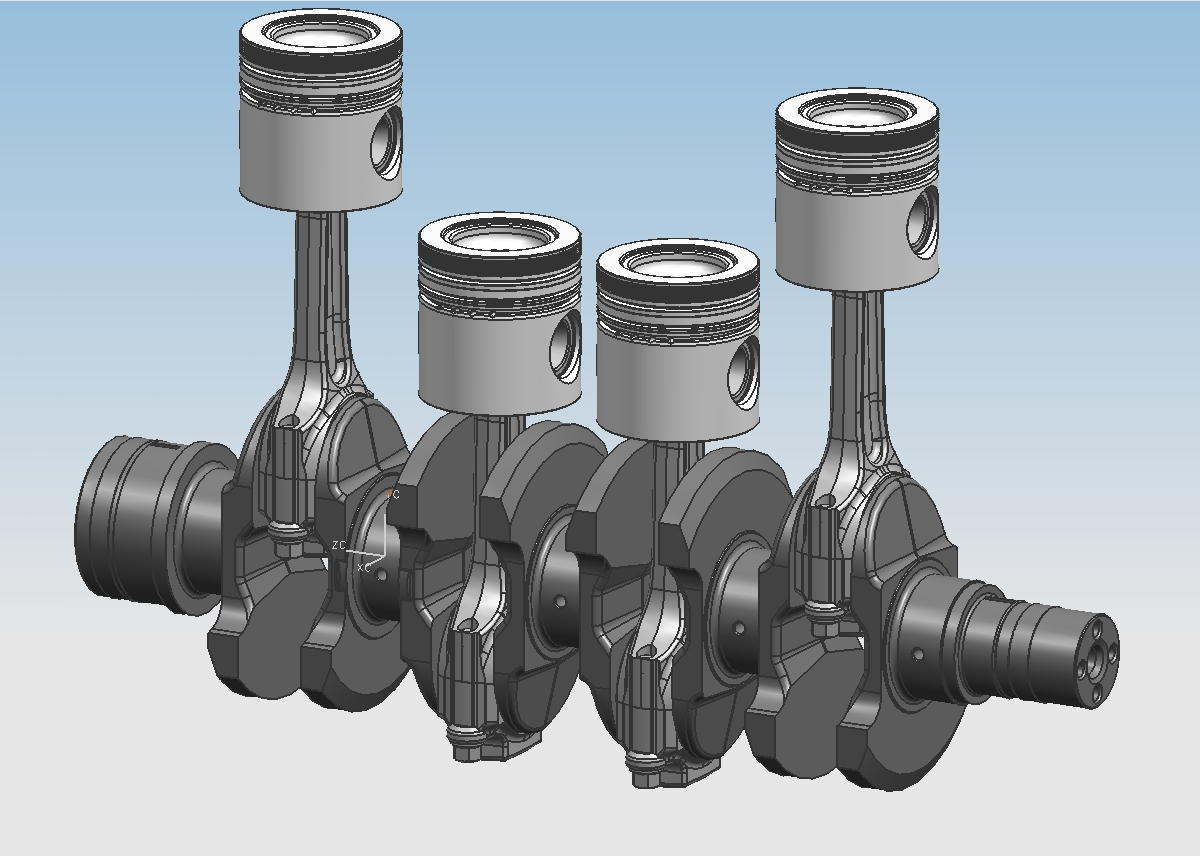

Объект исследования – элементы кривошипно-шатунного механизма 4-х цилиндрового дизельного двигателя: коленчатый вал, поршень, шатун и поршневой палец (рисунок 1.1).

Рисунок 1.1 – Кривошипно-шатунный механизм дизельного двигателя

Основные исходные данные для расчета напряженно-деформированного состояния элементов кривошипно-шатунного механизма, являющиеся результатом динамического расчета, выполненного в аналитической форме и предоставленного заказчиком, представлены в таблице 1.1.

Таблица 1.1 – Max и Min значения результатов динамического расчета

|

Наименование параметра |

Значение |

Ед. измерения |

|

Максимальная сила, действующая на поршень, PSmax |

125498,98 |

Н |

|

Минимальная сила, действующая на поршень, PSmin |

-16973,68 |

Н |

|

Максимальная сила, сжимающая шатун, SZmax |

125638,93 |

Н |

|

Максимальная сила, растягивающая шатун, SZmin |

-16973,68 |

Н |

|

Максимальная боковая сила, Nmax |

8069,17 |

Н |

|

Минимальная боковая сила, Nmin |

-2545,23 |

Н |

|

Максимальная тангенциальная сила, Tmax |

37148,57 |

Н |

|

Минимальная тангенциальная сила, Tmin |

-11862,59 |

Н |

|

Максимальная нормальная сила, Kmax |

122562,89 |

Н |

|

Минимальная нормальная сила, Kmin |

-16973,68 |

Н |

Данные динамического расчета, приведенные в таблице 1.1, основаны на расчетной схеме, которая показана на рисунке 1.2.

Рисунок 1.2 – Расчетная схема, принятая для динамического расчета

2. ПОДГОТОВКА КОНЕЧНО-ЭЛЕМЕНТНЫХ 3D МОДЕЛЕЙ ОСНОВНЫХ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДЛЯ ПРОЧНОСТНОГО РАСЧЕТА

2.1. Конечно-элементная модель и условия виртуальных испытаний коленчатого вала

Коленчатый вал находится под воздействием внешних сил и моментов от сил давления газов и сил инерции движущихся масс, являющихся периодическими функциями угла поворота кривошипа.

Резкое изменение поперечных сечений и направления отдельных элементов кривошипа, а также характер распределения действующих сил приводят к неравномерному распределению напряжений по длине вала и по его поперечным сечениям. Неравномерность нагружения усиливается концентрацией напряжений в галтелях щек и у краев масляных отверстий шеек вала. В связи с этим действительные напряжения могут значительно превышать номинальные, вычисленные по формулам сопротивления материалов [1].

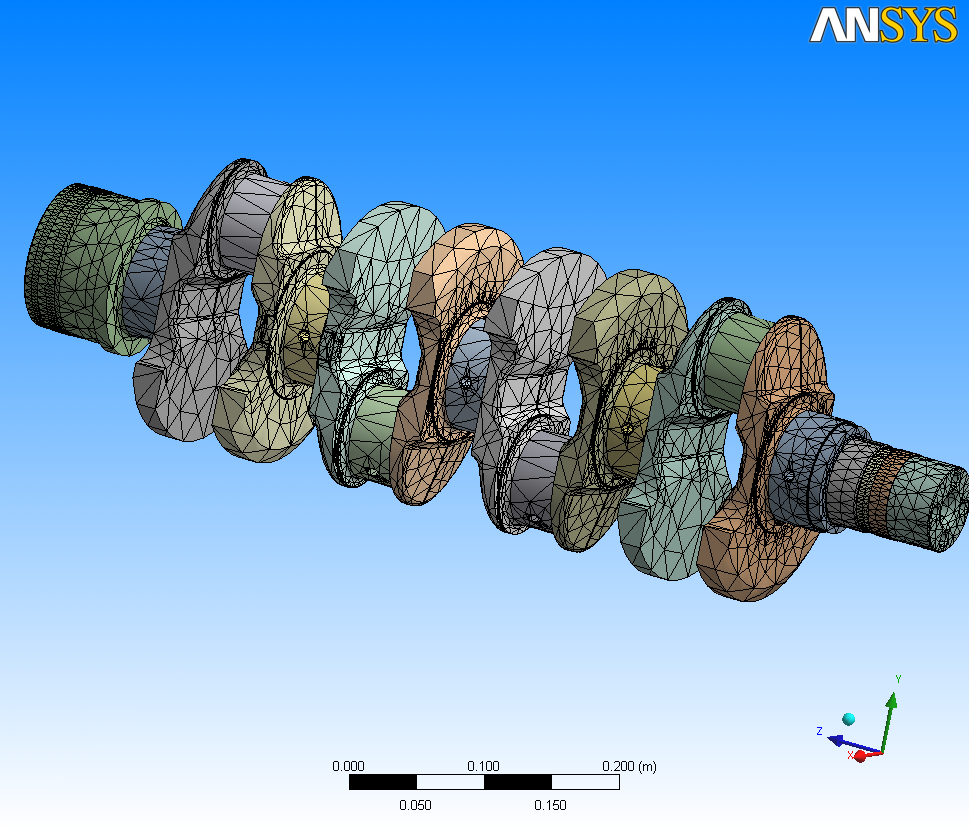

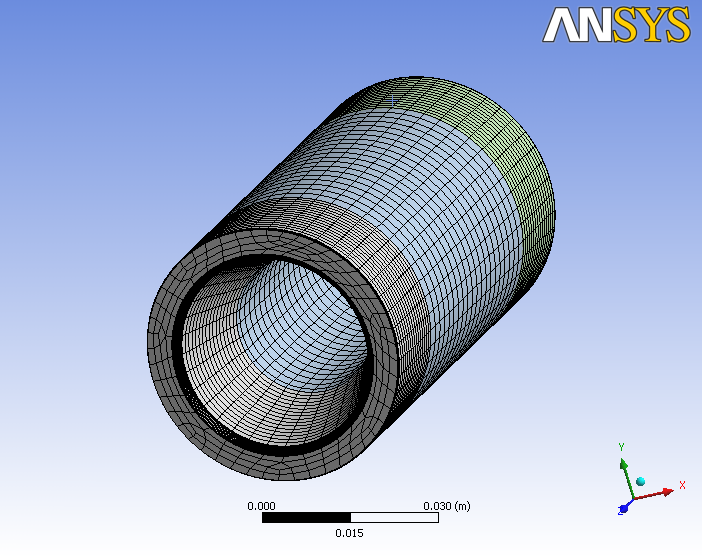

Для проведения анализа напряженно-деформированного состояния коленчатого вала на основании его трехмерной модели была сформирована конечно-элементная модель, показанная на рисунке 2.1.

Рисунок 2.1 – Конечно-элементная модель коленчатого вала

Конечно-элементная модель коленчатого вала двигателя содержит 48551 элементов типа solid187. Данный тип элементов хорошо подходит для моделирования тел с поверхностями сложной формы. Каждый элемент определяется десятью узлами, каждый из которых имеет по три степени свободы: перемещения по направлениям x, y и z.

Материалом для коленчатого вала была принята сталь 40ХГНМ со следующими механическими характеристиками: модуль упругости E=2,1105 МПа, коэффициент Пуассона =0,3, предел текучести т=835 МПа, предел прочности в=980 МПа [3].

В качестве условий нагружения коленчатого вала были рассмотрены сочетания нагрузок, соответствующие тем моментам времени, когда в каком-либо из четырех цилиндров происходит воспламенение рабочей смеси. При этом исходим из того, что последовательность работы цилиндров, согласно [4, 5], соответствует показанной на рисунке 2.2.

Рисунок 2.2 – Порядок работы цилиндров двигателя.

На основании расчетной схемы, приведенной на рисунке 1.2, были рассчитаны усилия, действующие на коленчатый вал, в проекциях на оси пространственной системы координат.

В таблице 2.1 приведены четыре варианта сочетаний нагрузок, поочередно действующих на коленчатый вал при воспламенении рабочей смеси (рабочий ход) в каком-либо одном из цилиндров.

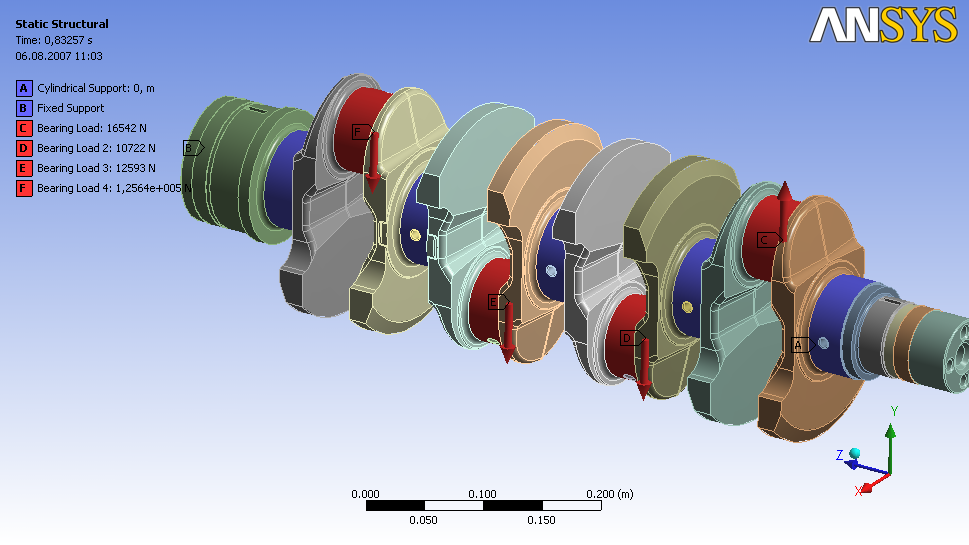

В расчетной схеме приняты следующие граничные условия:

- Для стабильности модели [6] коленчатый вал был зафиксирован (fixed support) в зоне контакта с маховиком;

- Скольжение коленчатого вала по поверхности коренных шеек моделировалось путем наложения ограничений на их радиальные перемещения (cylindrical support). При этом зазоры в зоне опирания коренных шеек в данной расчетной схеме не учитывались.

Расчетная схема, соответствующая, например, сочетанию нагрузок 1 (табл. 2.1) приведена на рисунке 2.3.

Таблица 2.1 – Сочетания нагрузок, действующих на коленчатый вал при воспламенении рабочей смеси в каком-либо из цилиндров

|

Сочетание нагрузок |

Номер цилиндра |

Фаза |

Угол поворота коленвала (deg) |

(Н) |

Проекции результирующей силы, действующей на шатунную шейку |

||

|

Проекция на ось x |

Проекция на ось y |

Проекция на ось z |

|||||

|

1 |

1 |

впуск |

10 |

16541,7 |

-781,303 |

16523,3 |

0 |

|

2 |

сжатие |

190 |

10722,2 |

506,432 |

-10710,2 |

||

|

3 |

выпуск |

550 |

12592,5 |

594,773 |

-12578,5 |

||

|

4 |

рабочий ход |

370 |

125639 |

5934,22 |

-125499 |

||

|

2 |

1 |

сжатие |

190 |

10722,2 |

-506,432 |

10710,2 |

0 |

|

2 |

рабочий ход |

370 |

125639 |

-5934,22 |

125499 |

||

|

3 |

впуск |

10 |

16541,7 |

781,303 |

-16523,3 |

||

|

4 |

выпуск |

550 |

12592,5 |

-594,773 |

12578,5 |

||

|

3 |

1 |

рабочий ход |

370 |

125639 |

5934,22 |

-125499 |

0 |

|

2 |

выпуск |

550 |

12592,5 |

594,773 |

-12578,5 |

||

|

3 |

сжатие |

190 |

10722,2 |

506,432 |

-10710,2 |

||

|

4 |

впуск |

10 |

16541,7 |

-781,303 |

16523,3 |

||

|

4 |

1 |

выпуск |

550 |

12592,5 |

-594,773 |

12578,5 |

0 |

|

2 |

впуск |

10 |

16541,7 |

781,303 |

-16523,3 |

||

|

3 |

рабочий ход |

370 |

125639 |

-5934,22 |

125499 |

||

|

4 |

сжатие |

190 |

10722,2 |

-506,432 |

10710,2 |

Рисунок 2.3 – Расчетная схема, соответствующая первому сочетанию нагрузок

Для остальных сочетаний нагрузок расчетные схемы строятся аналогично.

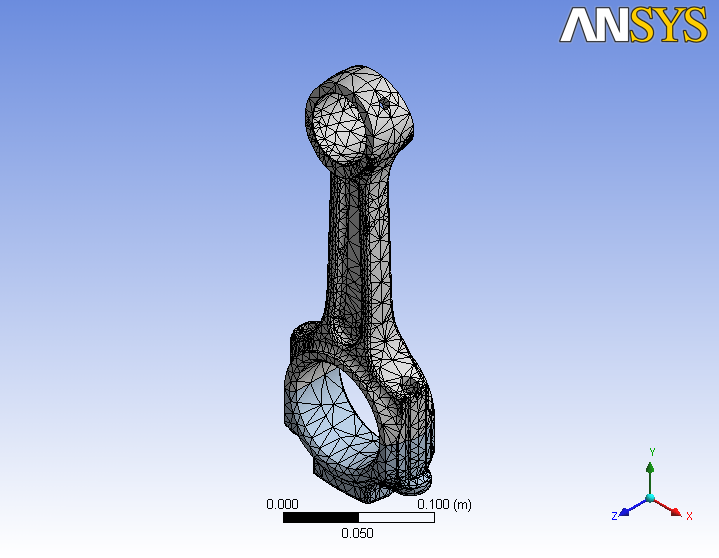

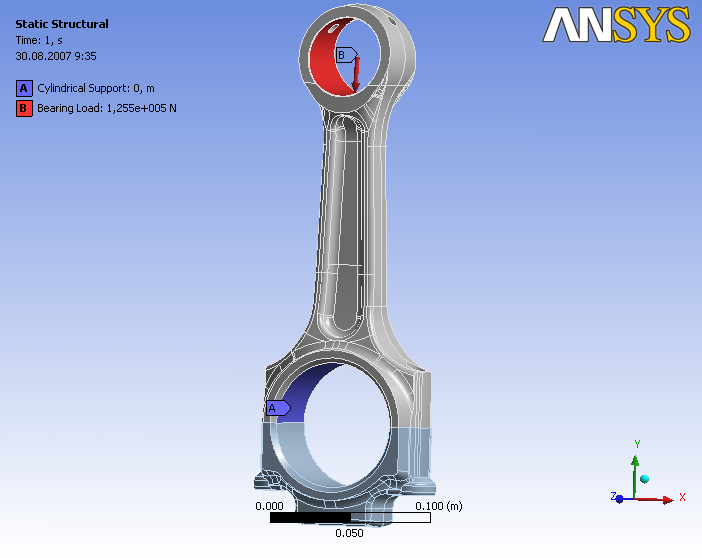

2.2. Конечно-элементная модель и условия виртуальных испытаний шатуна

Различные элементы шатуна работают в условиях знакопеременных и переменных напряжений, изменяющихся в широких пределах.

Прочностной расчет шатуна включает в себя определение характеристик напряженно-деформированного состояния в поршневой головке, стержне, кривошипной головке [1].

В ходе предварительной обработки для удобства задания граничных условий кривошипная головка была разделена на две части плоскостью, ортогональной оси стержня шатуна.

Для проведения анализа напряженно-деформированного состояния элементов шатуна была сформирована конечно-элементная модель, представленная на рисунке 2.4. Она содержит 25 521 узел и 13681 элемент типа solid187. В качестве материала для шатуна была принята сталь 40ХГНМ со следующими характеристиками: модуль упругости E=2,1105 МПа, коэффициент Пуассона =0,3, предел текучести т=835 МПа, предел прочности в=980 МПа [3].

В данной модели не учитывалось наличие стяжных болтов.

Рисунок 2.4 – Конечно-элементная модель шатуна

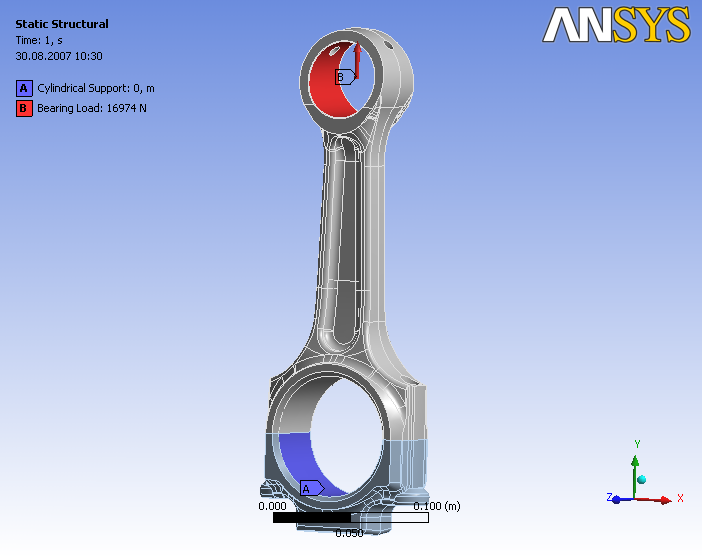

Анализ напряженно-деформированного состояния шатуна целесообразно проводить для случаев растяжения и сжатия.

Стержень шатуна работает в условиях знакопеременных нагрузок по асимметричному циклу – разрывается силами инерции поступательно движущихся масс и сжимается в момент сгорания силой, равной разности силы давления газов и силы инерции [1, 7]. Таким образом, шатун нагружается силой (суммарная сила от силы давления газов и сил инерции поршневой группы). Она раскладывается на две составляющие: боковую силу , перпендикулярную к оси цилиндра и силу , направленную вдоль оси шатуна.

Ось симметрии модели шатуна параллельна оси Y (рисунок 2.4). Тогда проекции нагрузки на оси системы координат в ANSYS рассчитываются по соотношениям:

(2.1)

Максимальная сжимающая суммарная нагрузка действует на шатун в момент воспламенения рабочей смеси, и она равна Н. Поскольку она сжимает стержень шатуна, то необходимо взять с отрицательным знаком. Тогда, согласно (1), ее проекции на оси системы координат в ANSYS составляют Н, Н, Н.

При построении расчетной схемы не учитывались предварительные напряжения, возникающие в поршневой головке шатуна от запрессовки в нее с натягом втулки, а также от увеличения натяга вследствие различных коэффициентов линейного расширения материалов головки и втулки при нагреве шатуна во время работы.

Взаимодействие шатуна с шейкой коленчатого вала моделируется путем наложения ограничений на радиальные и касательные (для стабильности модели) перемещения узлов, принадлежащих верхней части внутренней поверхности кривошипной головки. При этом осевые перемещения разрешены. Расчетная схема для случая сжатия шатуна представлена на рисунке 2.5.

Рисунок 2.5 – Схема нагружения для расчета шатуна на сжатие

Растягивающая сила достигает своего наибольшего значения в верхней мертвой точке и Н.

В верхней мертвой точке боковая сила . Тогда растягивающая сила будет задаваться вектором с компонентами .

Для моделирования взаимодействия кривошипной головки и шейки коленчатого вала, на нижнюю часть ее внутренней поверхности были наложены ограничения на радиальные и касательные перемещения. Расчетная схема, соответствующая случаю растяжения шатуна, показана на рисунке 2.6.

Рисунок 2.6 – Схема нагружения для расчета шатуна на растяжение

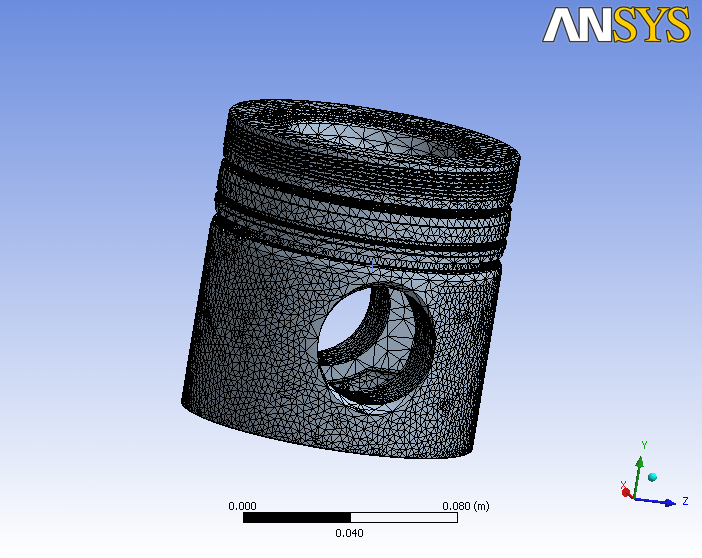

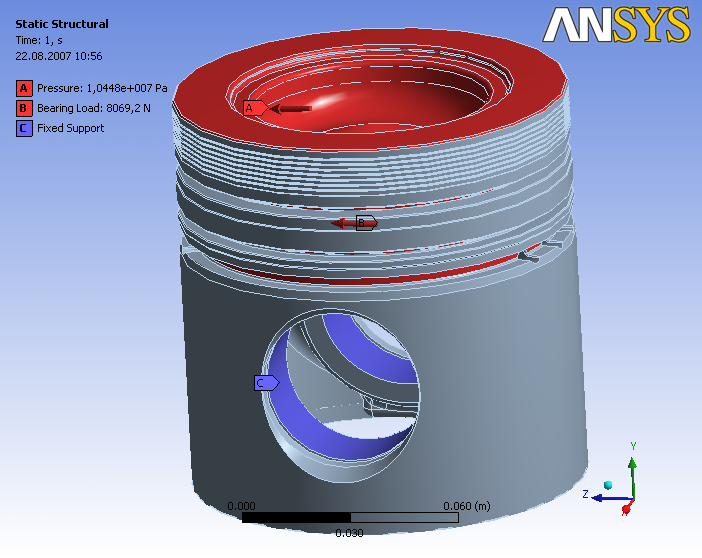

2.3. Конечно-элементная модель и условия виртуальных испытаний поршня

При работе двигателя на поршень действуют переменные по величине и направлению осевые силы давления газов и инерции, а также нормальные силы, прижимающие поршень к стенке цилиндра [1]. Из-за сложной формы поршня его расчет на прочность аналитическими методами представляет собой сложную задачу. В связи с этим оправданным является подход, основанный на расчете напряженно-деформированного состояния поршня на базе конечно-элементного моделирования.

Конечно-элементная модель поршня (рисунок 2.7) была построена на основе соответствующей CAD-модели, импортированной в среду ANSYS. Она содержит 369 086 узлов и 223 424 элемента типа solid187. В качестве материала для поршня принят сплав АК12М2МгН (АЛ25) со следующими характеристиками: плотность = 2750 кг/м3, модуль упругости E=7,5104 МПа, коэффициент Пуассона =0,26, предел прочности на разрыв р = 186 МПа [8, 9].

Рисунок 2.7 – Конечно-элементная модель поршня.

Согласно [1], нагружение поршня осуществляется силой , представляющей собой геометрическую сумму силы давления газов на поршень и силы инерции, и боковой силой .

Суммарная сила достигает своего максимального значения в момент, когда происходит воспламенение рабочей смеси, и Н. Площадь днища поршня составляет . Тогда действующая на него нагрузка от сил давления газов и инерции равна

Па (2.2)

Боковая сила в момент воспламенения рабочей смеси равна Н. Но своего максимального значения она достигает после поворота вала еще приблизительно на и Н. Пренебрегая дополнительным шагом по углу принимаем в качестве нагрузок давление (действует на днище поршня) и боковую силу (действует на отверстия под поршневые кольца).

Для моделирования взаимодействия поршня и поршневого пальца на поверхность отверстий под палец накладываются ограничения на перемещения.

Расчетная схема для анализа поршня приведена на рисунке 2.8.

Рисунок 2.8 – Расчетная схема для поршня

2.4. Конечно-элементная модель и условия виртуальных испытаний поршневого пальца

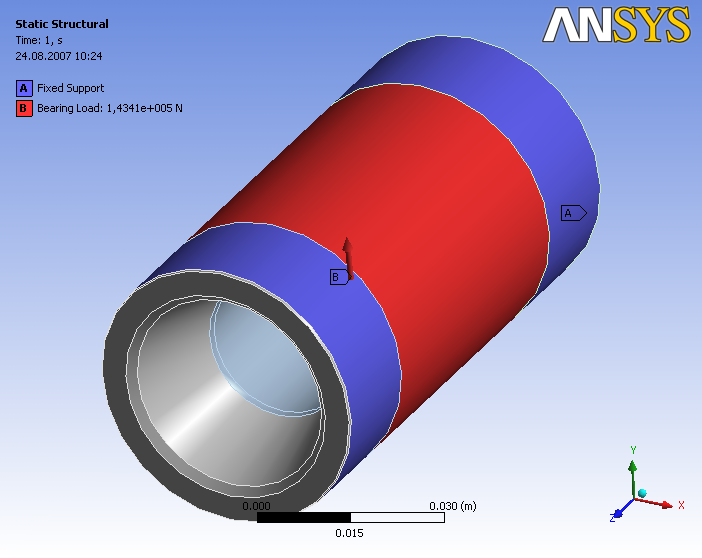

На основе соответствующе CAD-модели была сформирована конечно-элементная модель поршневого пальца (рисунок 2.9). Она содержит 56 069 узлов и 11 799 элементов типа solid187. В качестве материала для поршневого пальца была принята сталь 12ХН3А со следующими характеристиками: модуль упругости E=2,1105 МПа, коэффициент Пуассона =0,3, предел текучести т=685 МПа, предел прочности в=930 МПа [10].

Поршневой палец рассчитывают на усилие, возникающее при работе двигателя на режиме максимального крутящего момента, когда давление газов в цилиндре максимально. Силы инерции поршня, направленные от оси коленчатого вала и разгружающие поршневой палец, при расчетах на режиме максимального крутящего момента не учитываются [1].

Рисунок 2.9 – Конечно-элементная модель поршневого пальца

Рисунок 2.10 – Расчетная схема для поршневого пальца

На основании этого в качестве действующей нагрузки принимаем геометрическую сумму максимальной силы давления газов Н, которая действует в момент воспламенения рабочей смеси, и максимальной боковой силы Н.

Взаимодействие поршневого пальца с поршнем моделируется путем наложения ограничений на перемещения соответствующих областей.

Расчетная схема для поршневого пальца показана на рисунке 2.10.

3. ПРОЧНОСТНОЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

3.1. Напряженно-деформированное состояние коленчатого вала

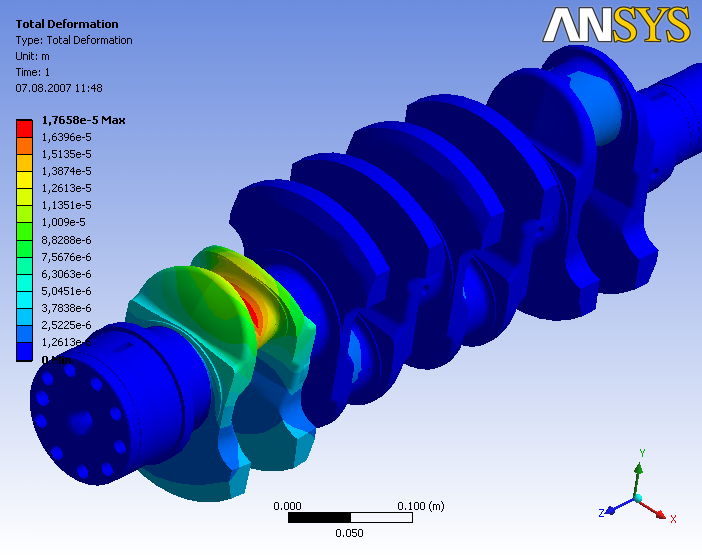

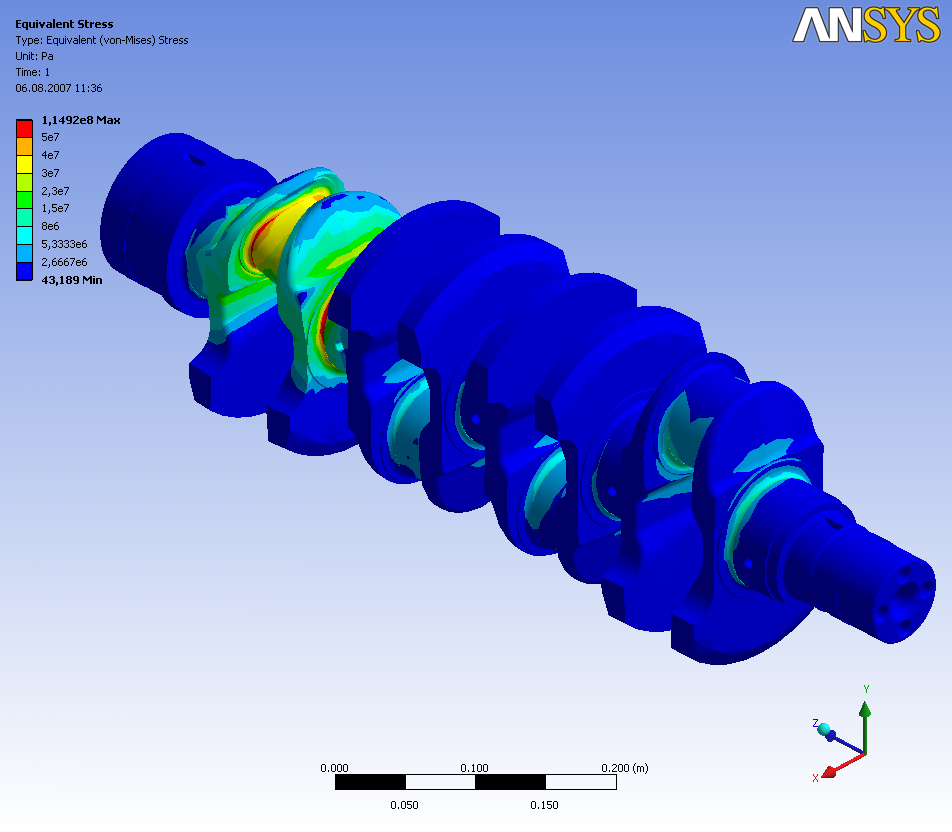

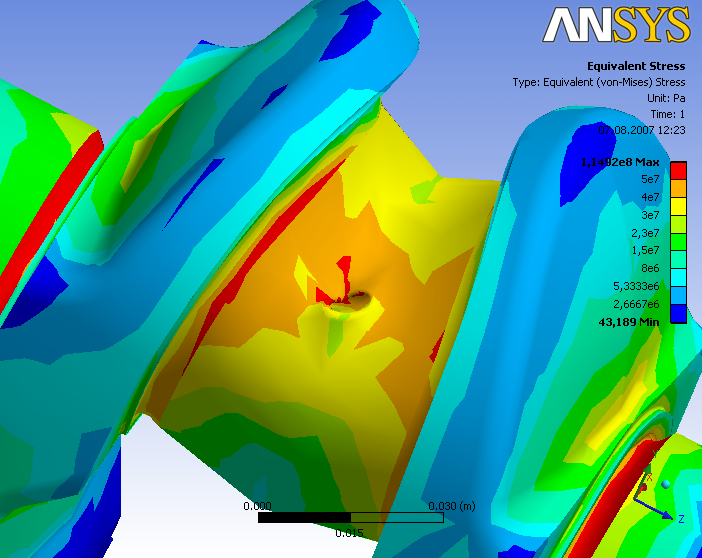

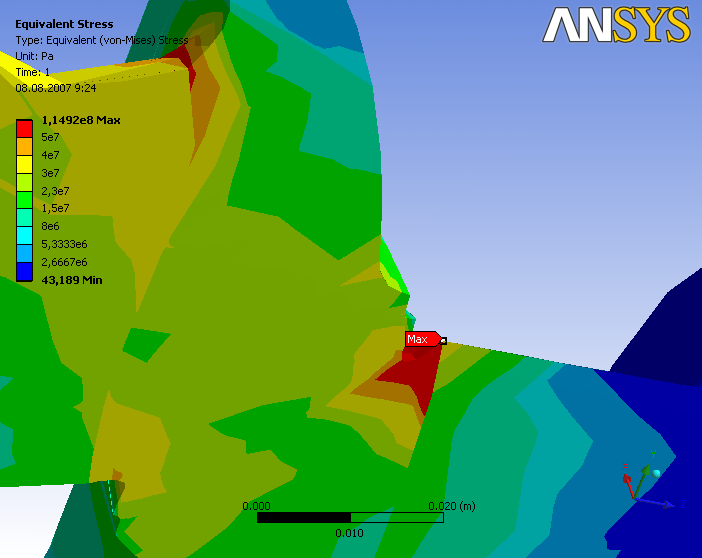

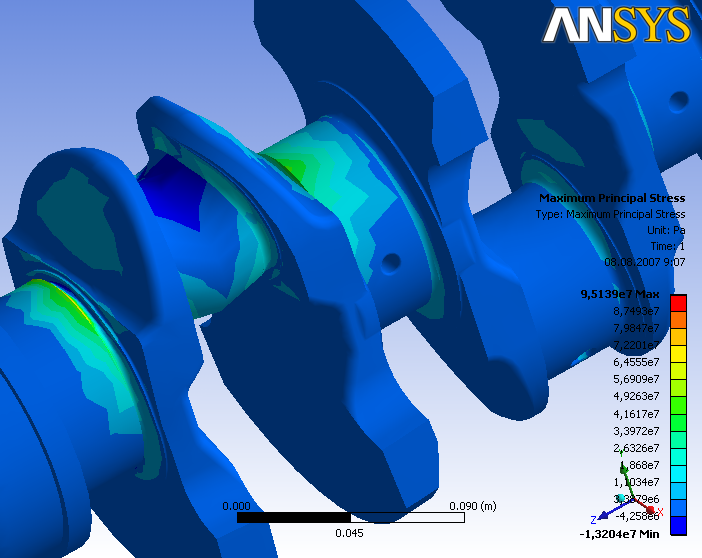

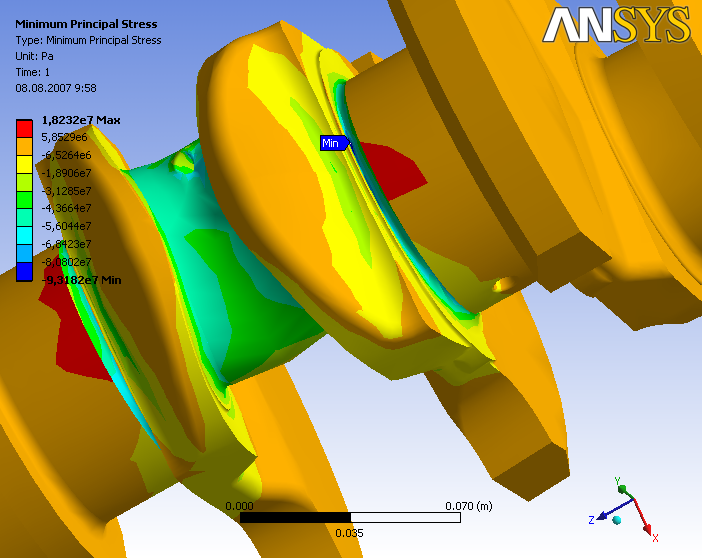

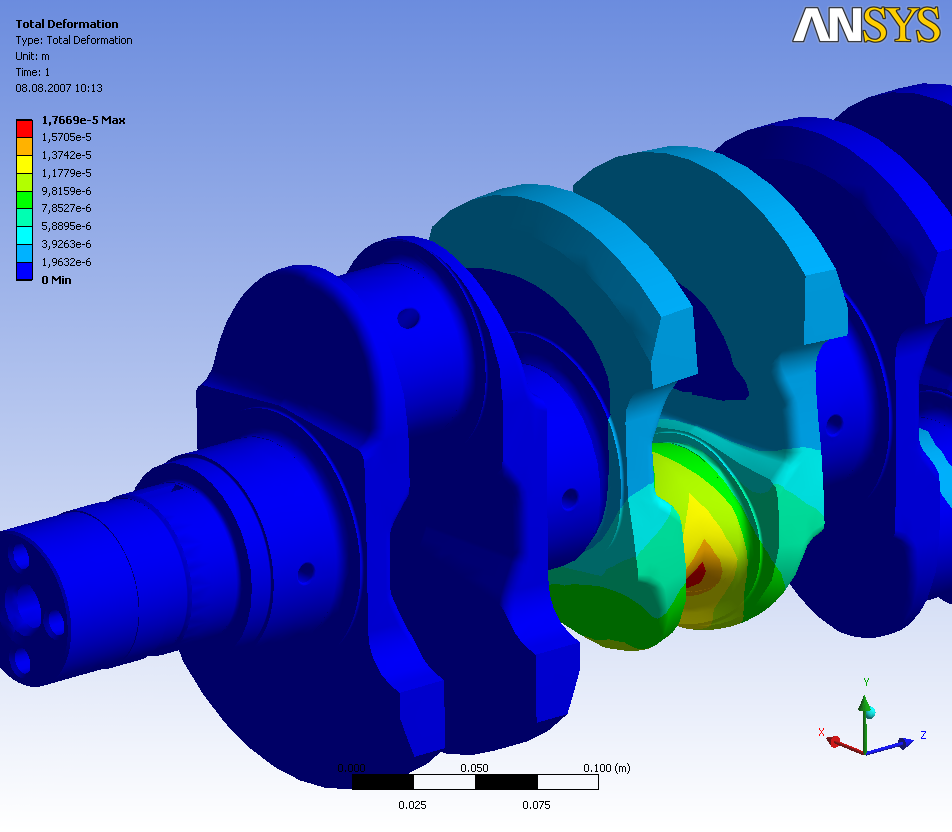

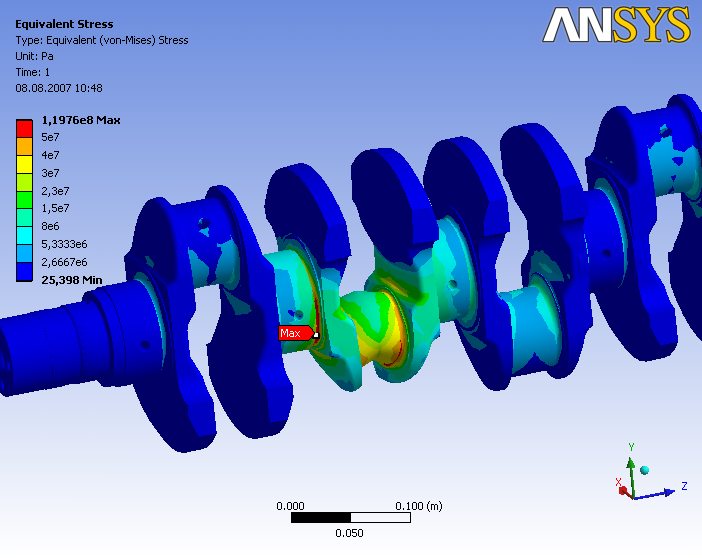

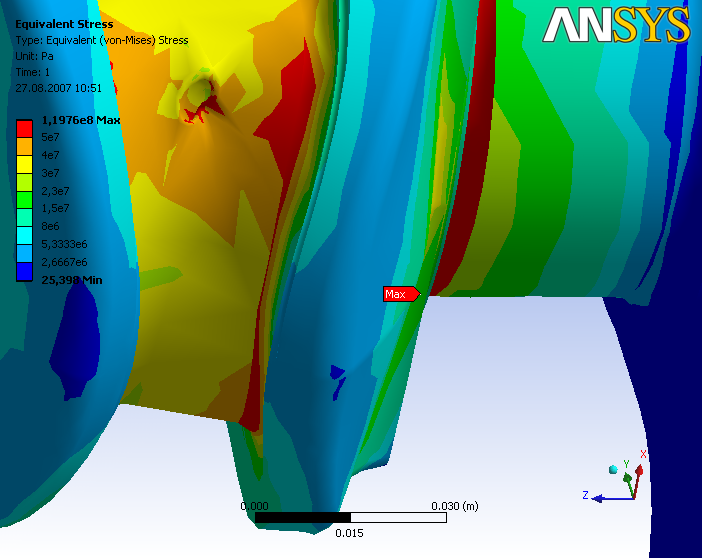

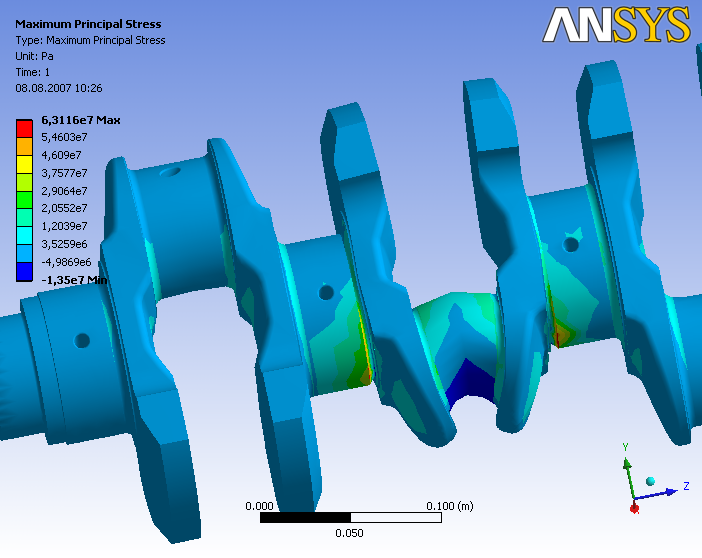

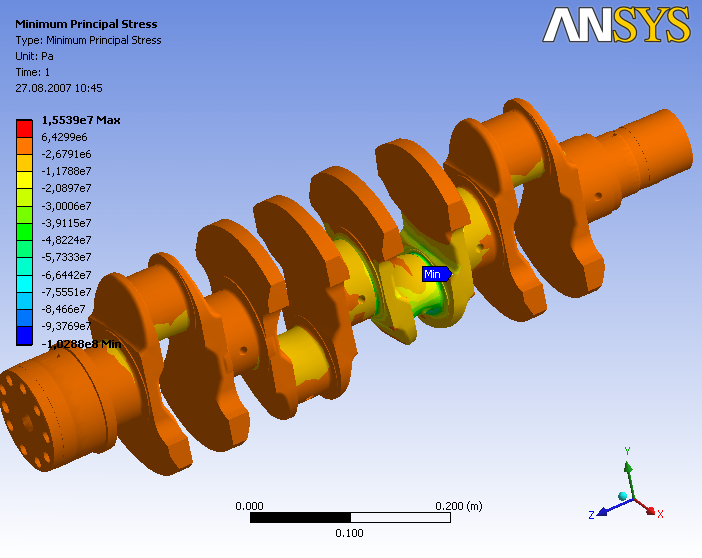

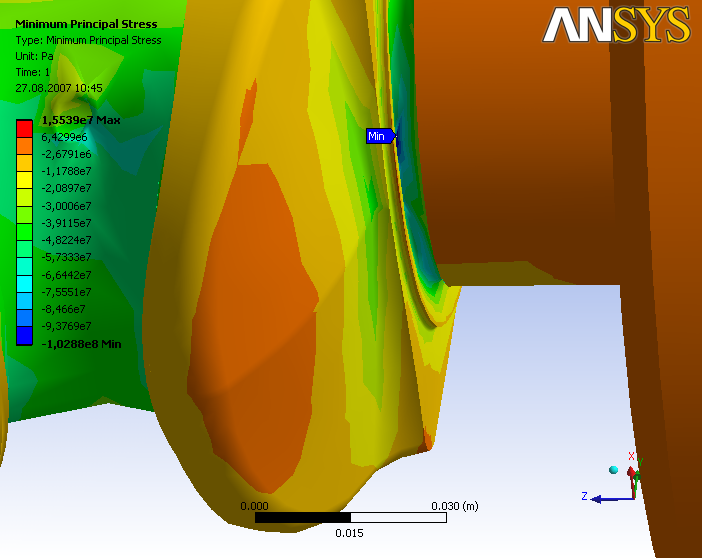

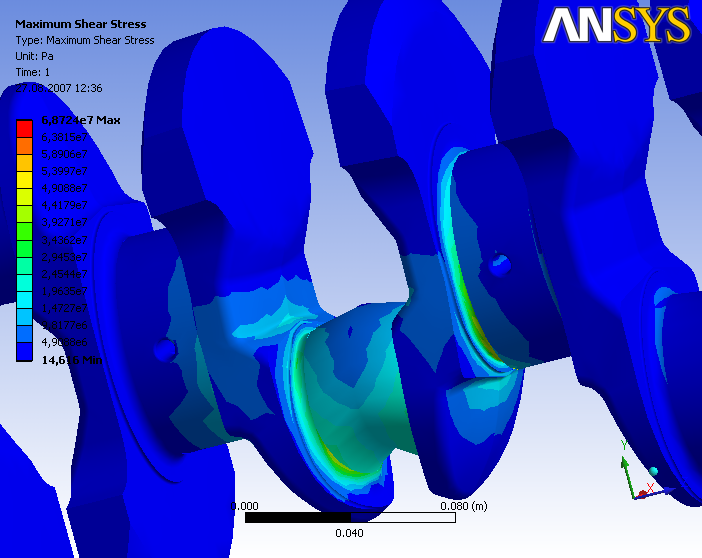

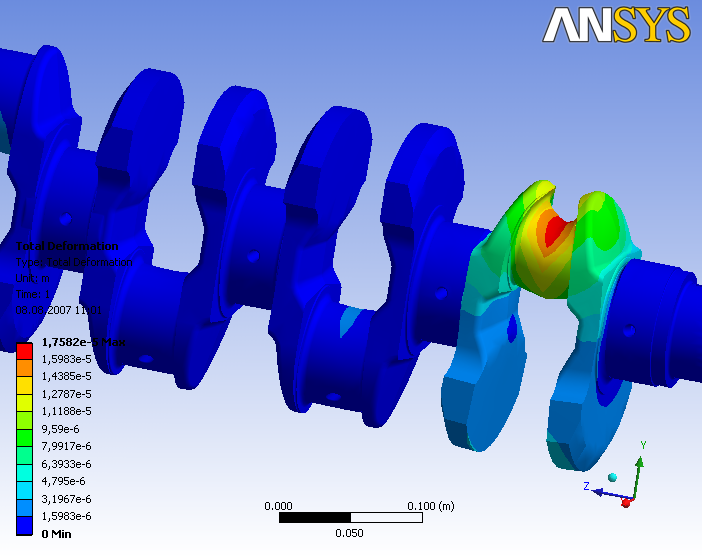

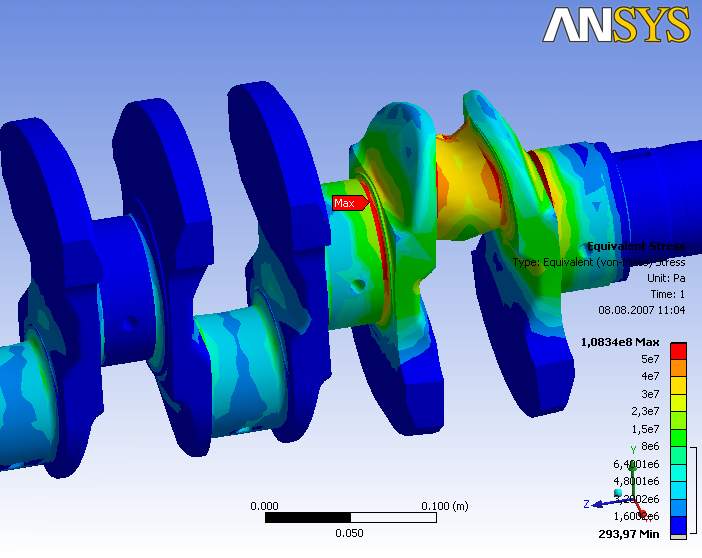

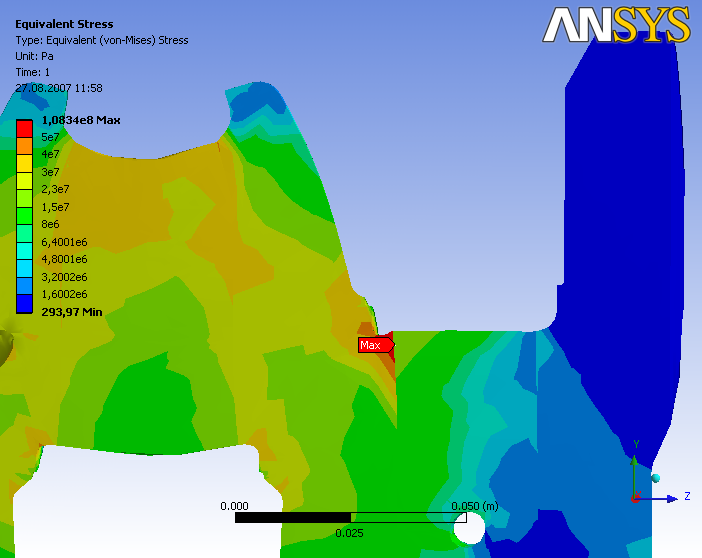

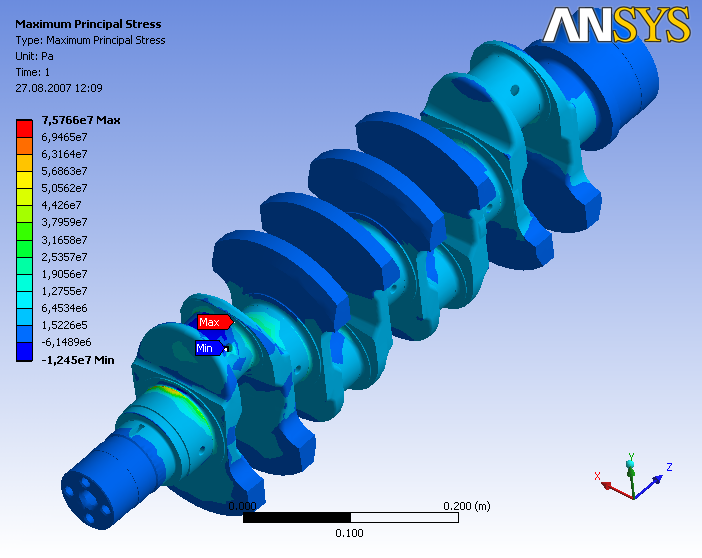

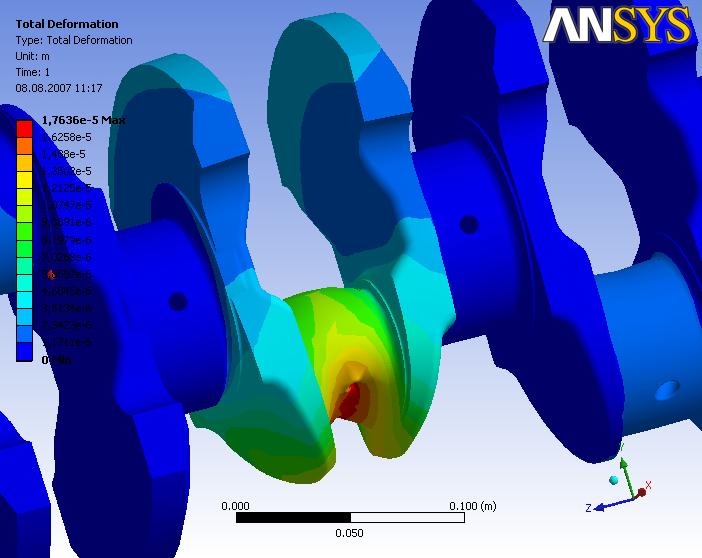

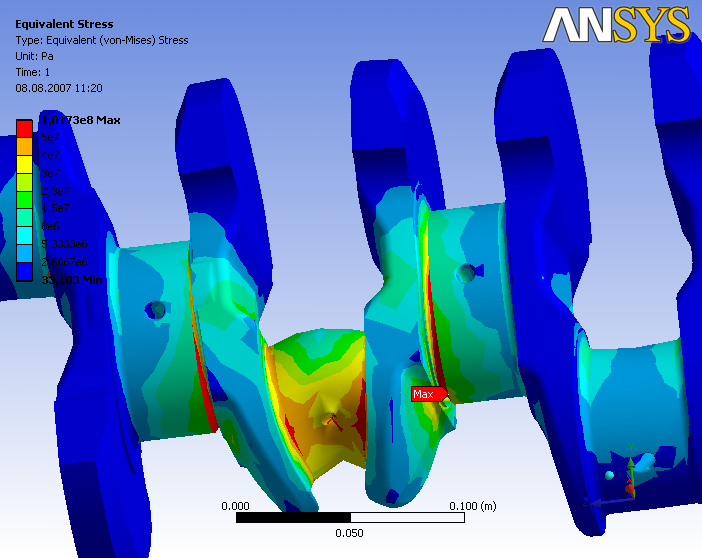

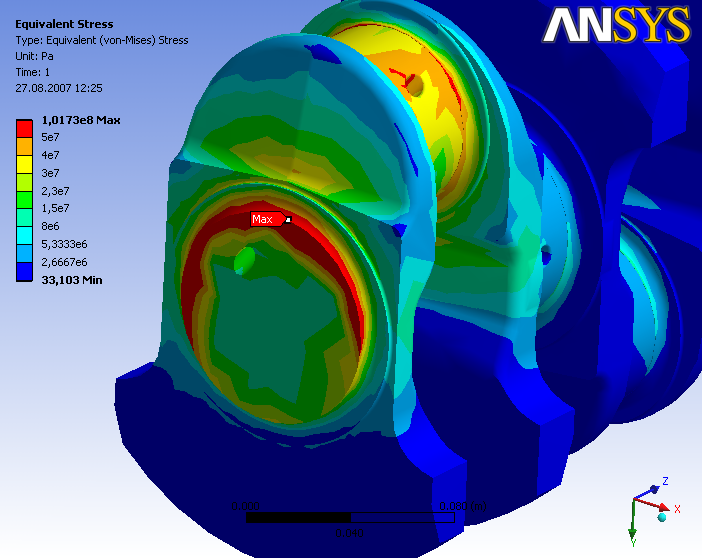

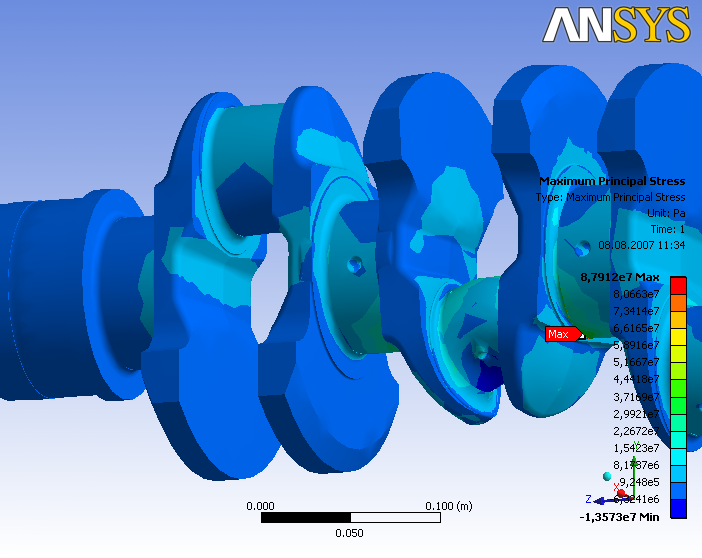

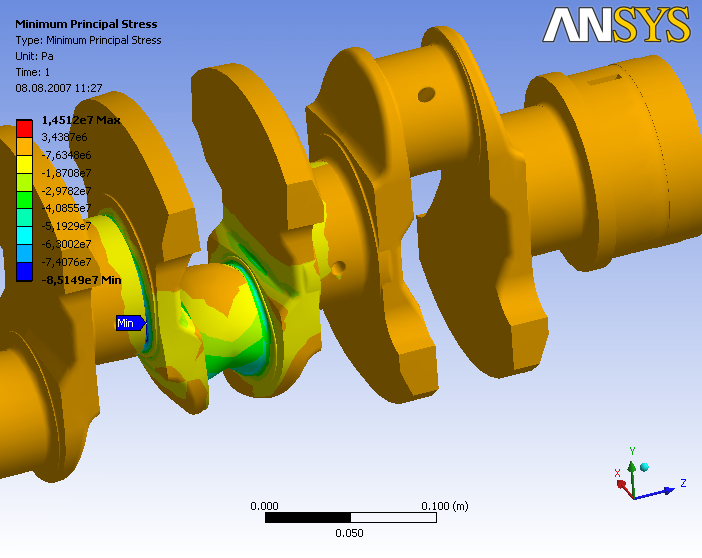

В результате расчета получены поля напряжений и перемещений, возникающих в коленчатом вале под действием приложенных нагрузок. На рисунках 3.1 – 3.28 показаны изолинии упругих перемещений, эквивалентных напряжений в коленчатом вале, возникающих под действием нагрузок, приложенных в соответствии с данными, приведенными в таблице 2.1.

Кроме того, приведены поля главных растягивающих и сжимающих напряжений, а также их распределение по сечению коленчатого вала в месте, где они достигают максимального значения. На рисунках случай нагружения может быть обозначен кратко, например сл.1, сл. 2 и т.п.

Рисунок 3.1 – Изолинии перемещений при сочетании нагрузок, соответствующем воспламенению рабочей смеси в четвертом цилиндре

(1-й случай нагружения)

Рисунок 3.2 – Изолинии эквивалентных напряжений при сочетании нагрузок, соответствующем воспламенению рабочей смеси в четвертом цилиндре (сл.1)

Рисунок 3.3 – Эквивалентные напряжения в окрестности масляного отверстия при воспламенении рабочей смеси в четвертом цилиндре (сл. 1)

Рисунок 3.4 – Распределение эквивалентных напряжений в сечении коленчатого вала, проходящем через точку их максимума при воспламенении рабочей смеси в четвертом цилиндре (сл. 1)

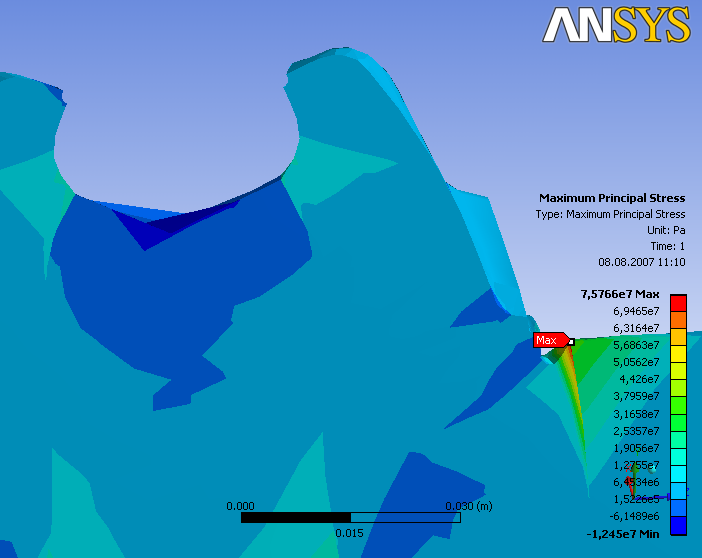

Рисунок 3.5 – Главные растягивающие напряжения в коленчатом вале при воспламенении рабочей смеси в четвертом цилиндре (сл. 1)

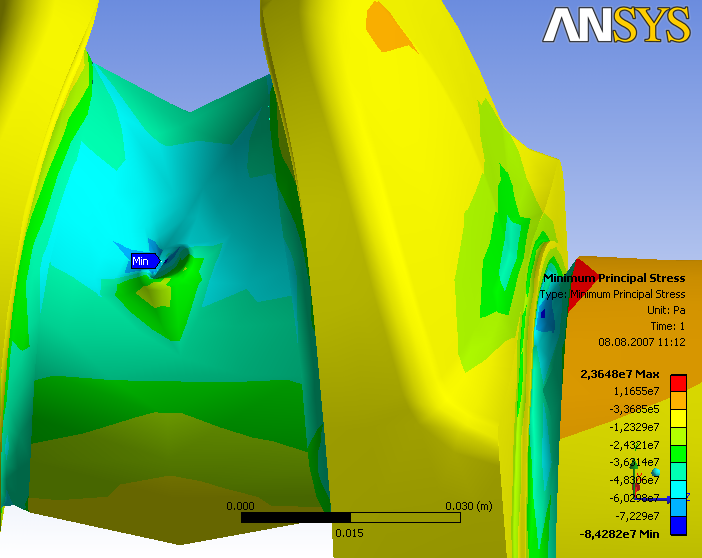

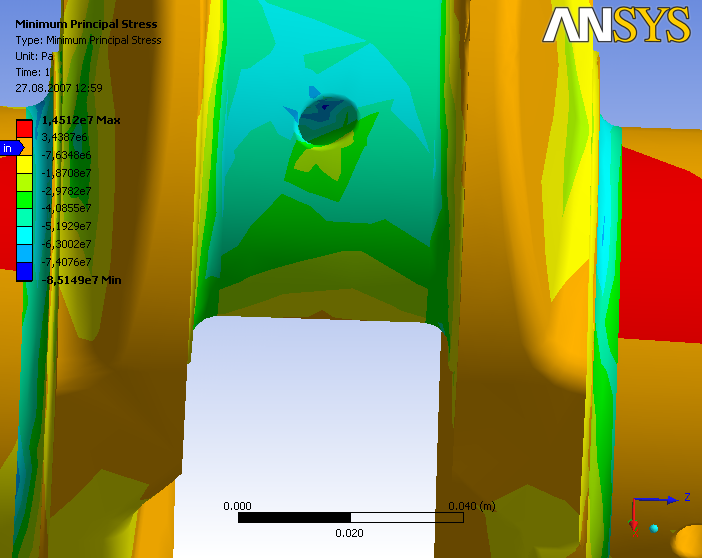

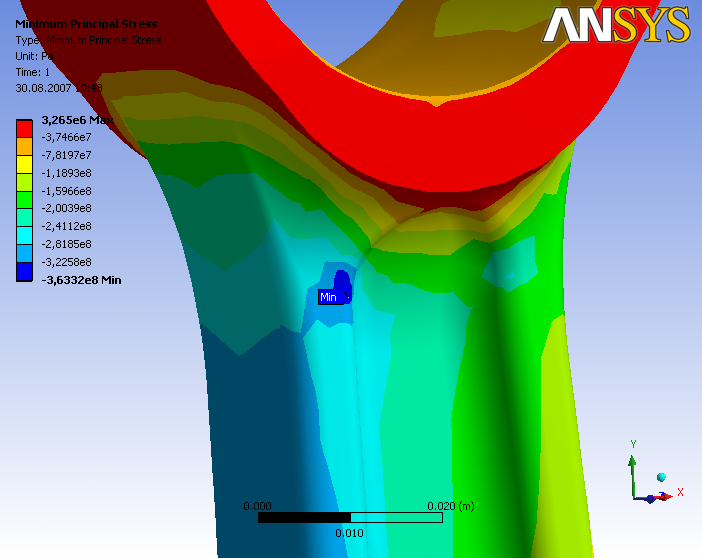

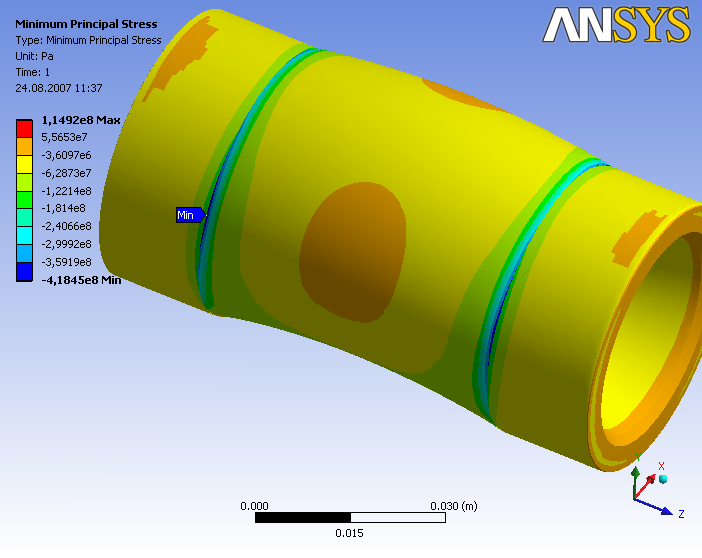

Рисунок 3.6 – Главные сжимающие напряжения в коленчатом вале при воспламенении рабочей смеси в четвертом цилиндре (сл. 1)

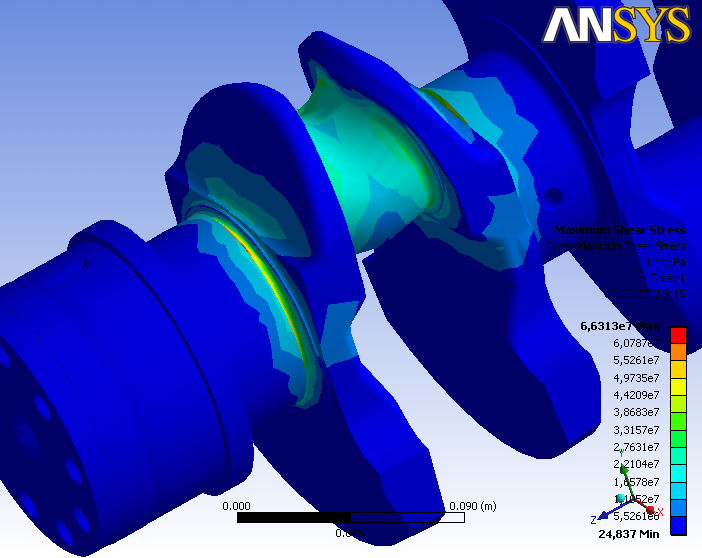

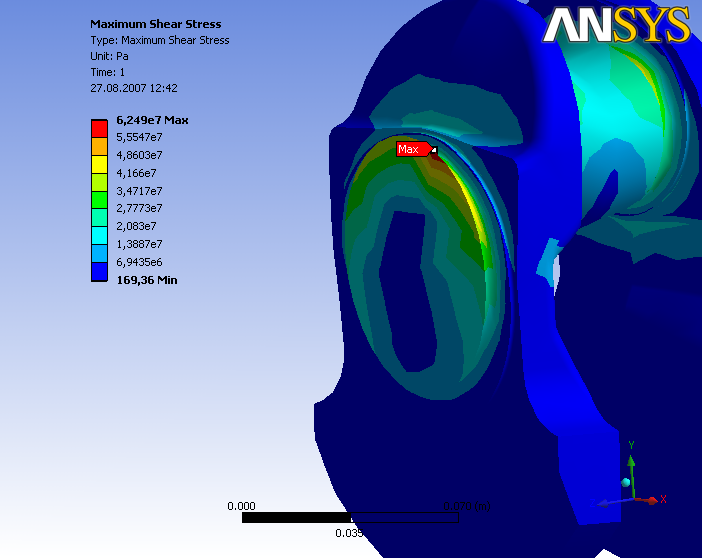

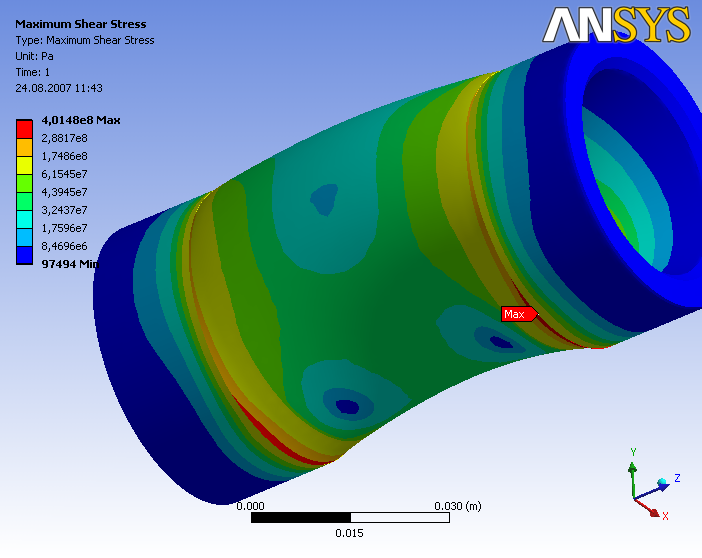

Рисунок 3.7 – Максимальные касательные напряжения в коленчатом вале при воспламенении рабочей смеси в четвертом цилиндре (сл. 1)

Рисунок 3.8 – Изолинии перемещений коленчатого вала при нагрузках, соответствующих воспламенению рабочей смеси во втором цилиндре (сл. 2)

Рисунок 3.9 – Эквивалентные напряжения в коленчатом вале при воспламенении рабочей смеси во втором цилиндре (сл. 2)

Рисунок 3.10 – Зоны концентрации эквивалентных напряжений в коленчатом вале при воспламенении рабочей смеси во втором цилиндре (сл. 2)

Рисунок 3.11 – Главные растягивающие напряжения при воспламенении рабочей смеси во втором цилиндре (сл. 2)

Рисунок 3.12 – Главные сжимающие напряжения при воспламенении рабочей смеси во втором цилиндре (сл. 2)

Рисунок 3.13 – Концентрация главных сжимающих напряжений при воспламенении рабочей смеси во втором цилиндре (сл. 3)

Рисунок 3.14 – Концентрация максимальных касательных напряжений при воспламенении рабочей смеси во втором цилиндре (сл. 2)

Рисунок 3.15 – Изолинии перемещений коленчатого вала при нагрузках, соответствующих воспламенению рабочей смеси в первом цилиндре (сл. 3)

Рисунок 3.16 – Эквивалентные напряжения при воспламенении рабочей смеси в первом цилиндре (сл. 3)

Рисунок 3.17 – Распределение эквивалентных напряжений в продольном сечении коленчатого вала при воспламенении рабочей смеси в первом цилиндре (сл. 3)

Рисунок 3.18 – Изолинии главных растягивающих напряжений в коленчатом вале при воспламенении рабочей смеси в первом цилиндре (сл. 3)

Рисунок 3.19 – Главные растягивающие напряжения в окрестности галтели при воспламенении рабочей смеси в первом цилиндре (сл. 3)

Рисунок 3.20 – Главные сжимающие напряжения в окрестности масляного отверстия при воспламенении рабочей смеси в первом цилиндре (сл. 3)

Рисунок 3.21 – Максимальные касательные напряжения в поперечном сечении коленчатого вала при воспламенении рабочей смеси в первом цилиндре

(сл. 3).

Рисунок 3.22 – Изолинии перемещений коленчатого вала при нагрузках, соответствующих воспламенению рабочей смеси в третьем цилиндре (сл. 4)

Рисунок 3.23 – Эквивалентные напряжения в коленчатом вале при воспламенении рабочей смеси в третьем цилиндре (сл. 4)

Рисунок 3.24 – Эквивалентные напряжения в поперечном сечении коленчатого вала в окрестности галтели при воспламенении рабочей смеси в третьем цилиндре (сл. 4)

Рисунок 3.25 – Главные растягивающие напряжения в коленчатом вале при воспламенении рабочей смеси в третьем цилиндре (сл. 4)

Рисунок 3.26 – Главные сжимающие напряжения в коленчатом вале при воспламенении рабочей смеси в третьем цилиндре (сл. 4)

Рисунок 3.27 – Концентрация главных сжимающих напряжений в окрестности масляного отверстия коленчатого вала при воспламенении рабочей смеси в третьем цилиндре (сл. 4)

Рисунок 3.28 – Максимальные касательные напряжения в поперечном сечении коленчатого вала при воспламенении рабочей смеси в третьем цилиндре

(сл. 4)

Из представленных результатов видно, что наибольшие эквивалентные напряжения возникают в местах перехода от шеек к щекам. При этом следует отметить наличие концентрации напряжений у краев масляных отверстий в коренных шейках, соответствующих цилиндрам, в которых осуществляется рабочий ход.

В таблице 3.1 приведены основные результаты прочностного расчета коленчатого вала.

Таблица 3.1 – Результаты расчета напряженно-деформированного состояния коленчатого вала

|

Сочета-ние нагрузок |

Максимальные перемещения (мм) |

Напряжения |

|||

|

макс. эквива-лентные (МПа) |

макс. главные растяги-вающие (МПа) |

мин. главные сжимаю-щие (МПа) |

макс. касатель-ные (МПа) |

||

|

1 |

1,7658Е-2 |

114,92 |

95,139 |

-93,182 |

66,313 |

|

2 |

1,7669Е-2 |

119,76 |

63,116 |

-102,88 |

68,724 |

|

3 |

1,7582Е-2 |

108,34 |

75,766 |

-84,282 |

62,49 |

|

4 |

1,7636Е-2 |

101,73 |

87,912 |

-85,149 |

58,366 |

Таким образом, видно, что наибольшие эквивалентные напряжения возникают в случае, когда воспламенение рабочей смеси происходит во втором цилиндре. Из рисунков 3.9 и 3.10 видно, что наиболее опасным местом с точки зрения прочности является переход от шеек к щекам второго кривошипа. Там же наблюдается концентрация главных сжимающих, главных растягивающих и максимальных касательных напряжений. Причем, главные сжимающие и касательные напряжения достигают в галтелях своих экстремальных значений на всем цикле нагружения коленчатого вала.

Следует отметить, что предел прочности для материала, из которого изготовлен коленчатый вал, составляет МПа. Запас прочности коленчатого вала составляет . Минимальный запас прочности для коренных шеек, согласно [1], составляет 3 4 (4 5 в дизельных двигателях), а для шатунных шеек 2,5 3. Таким образом, коленчатый вал имеет достаточный запас прочности.

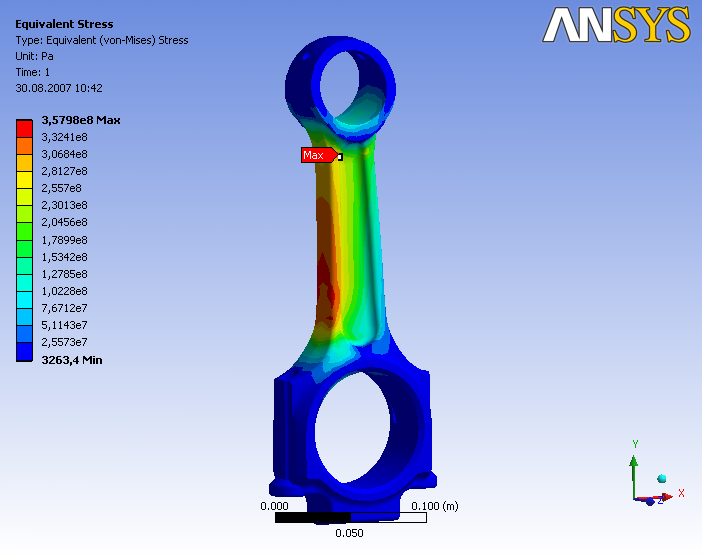

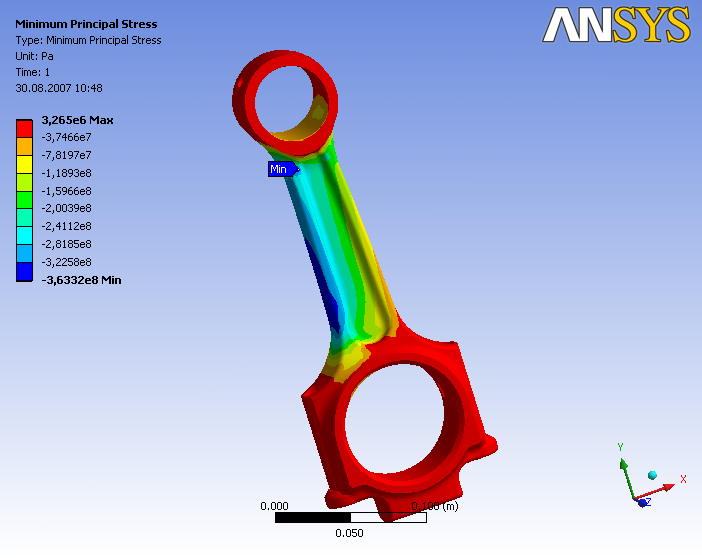

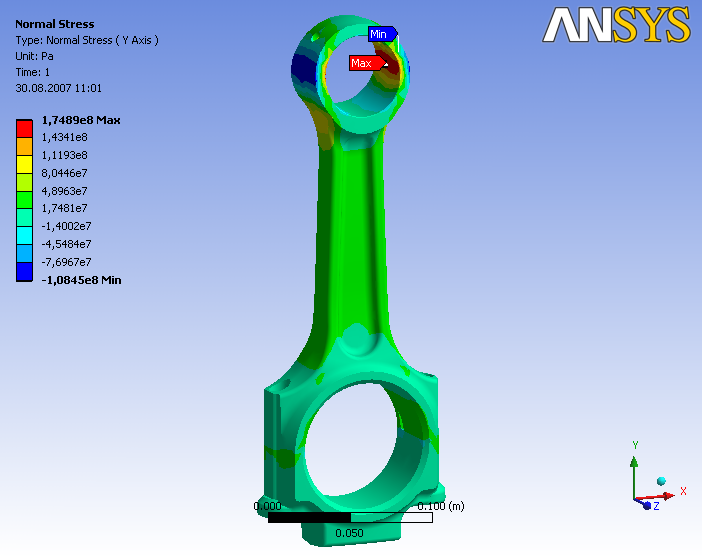

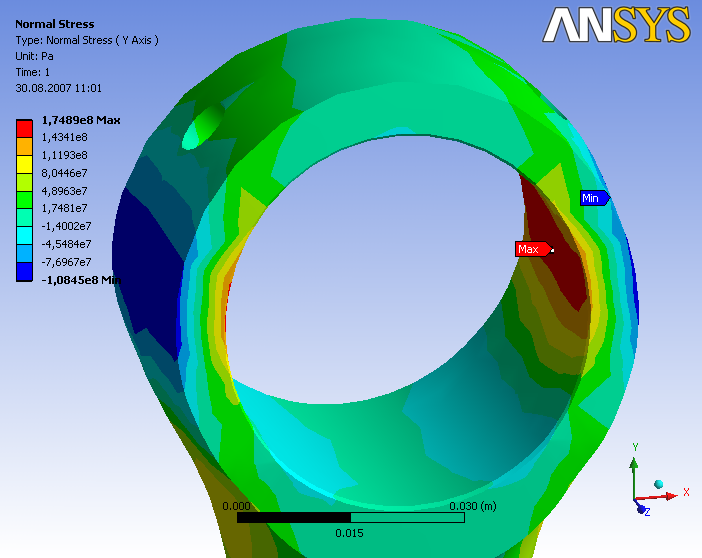

3.2. Напряженно-деформированное состояние шатуна

Расчет напряженно-деформированного состояния шатуна проводился для двух случаев нагружения: сжатие под действием силы Н, когда поршень находится в в.м.т., и растяжение под действием силы Н в момент воспламенения рабочей смеси.

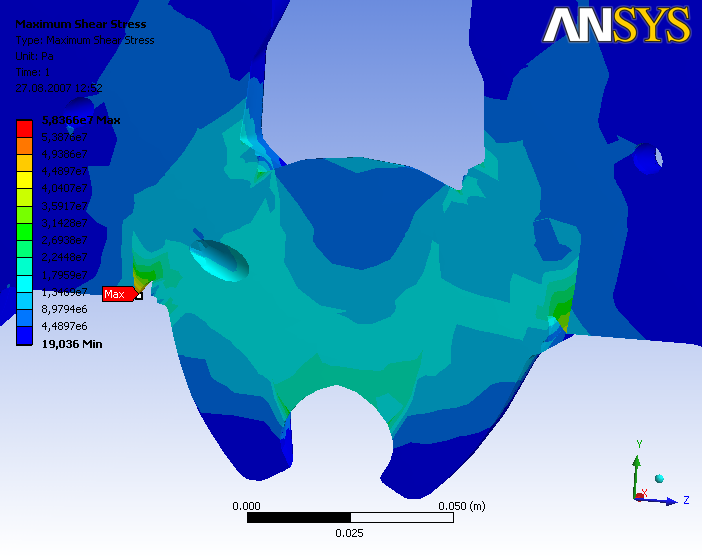

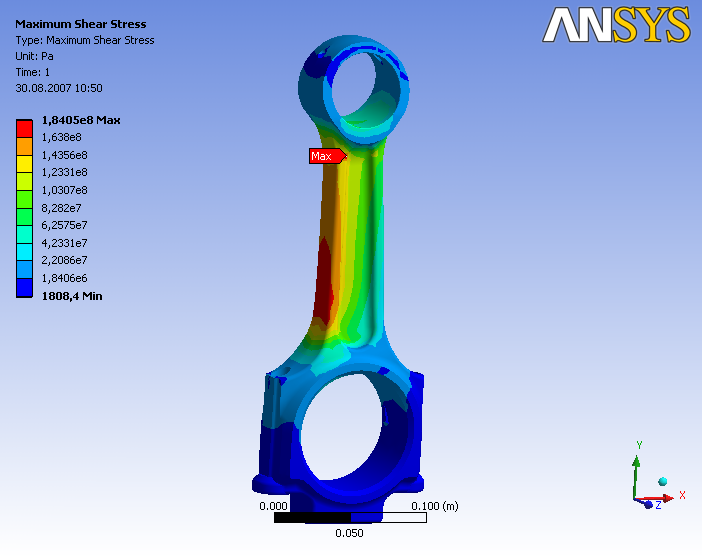

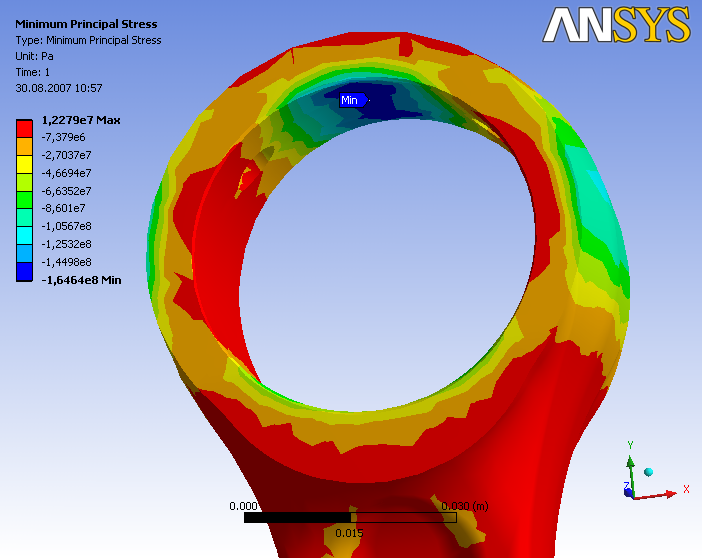

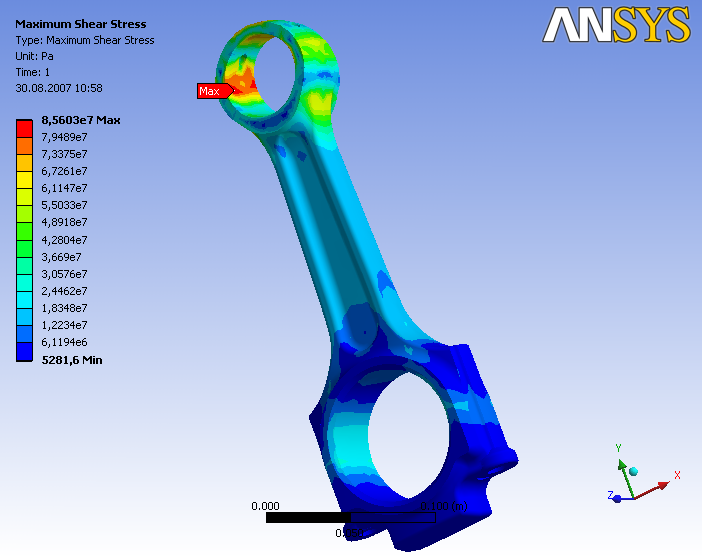

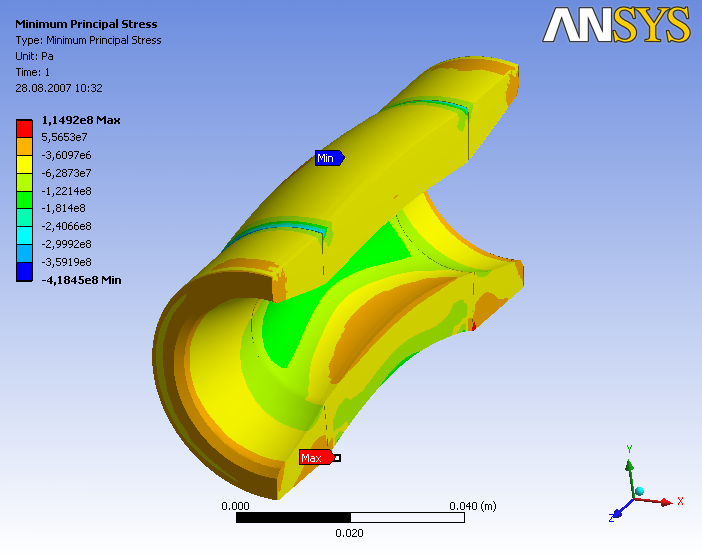

На рисунках 3.29 – 3.36 приведены картины распределения перемещений, эквивалентных, максимальных касательных, главных сжимающих и растягивающих напряжений в шатуне, нагруженном сжимающей силой.

Рисунок 3.29 – Перемещения в шатуне под действием сжимающей нагрузки

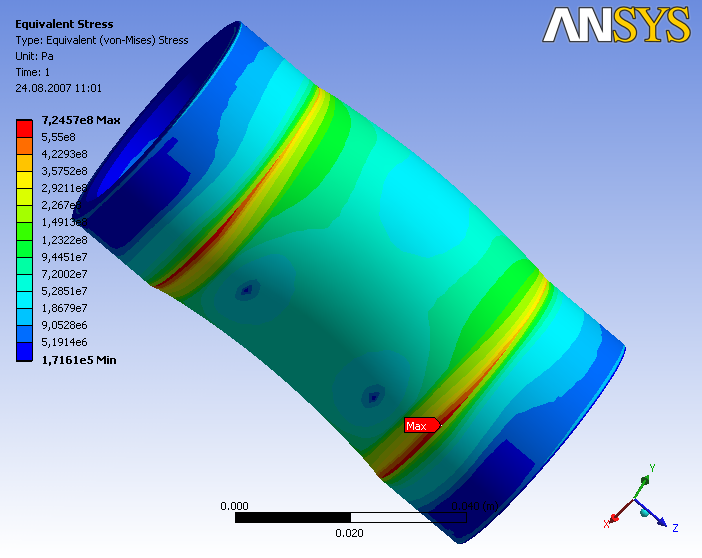

Рисунок 3.30 – Эквивалентные напряжения, возникающие в шатуне под действием сжимающей нагрузки

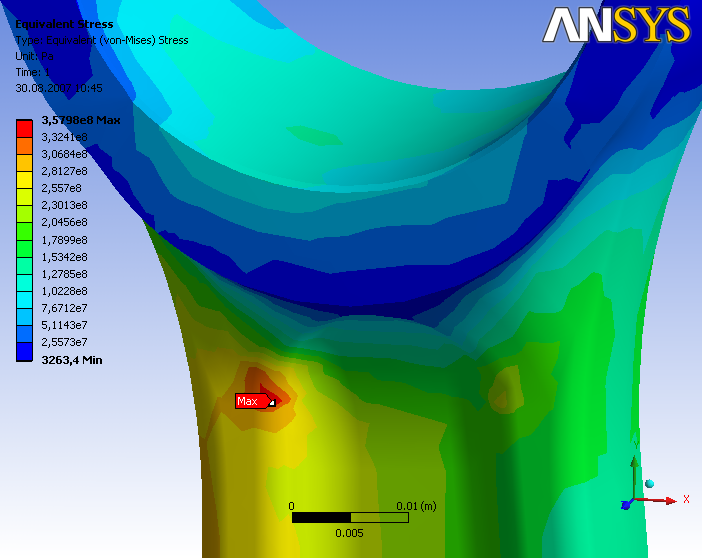

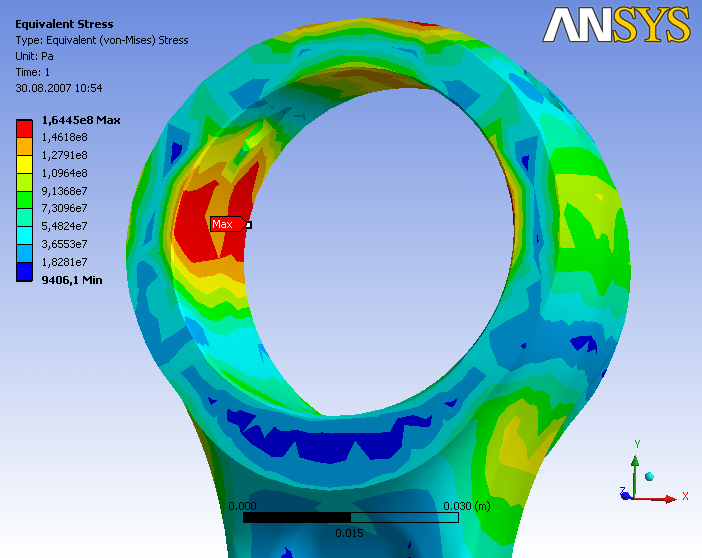

Рисунок 3.31 – Концентрация эквивалентных напряжений вблизи поршневой головки шатуна под действием сжимающей нагрузки

Рисунок 3.32 – Распределение главных растягивающих напряжений в шатуне под действием сжимающей нагрузки

Рисунок 3.33 – Распределение главных растягивающих напряжений в поршневой головке шатуна под действием сжимающей нагрузки

Рисунок 3.34 – Распределение главных сжимающих напряжений в шатуне под действием сжимающей нагрузки

Рисунок 3.35 – Концентрация главных сжимающих напряжений в шатуне под действием сжимающей нагрузки

Рисунок 3.36 – Распределение максимальных касательных напряжений в стержне шатуна под действием сжимающей нагрузки

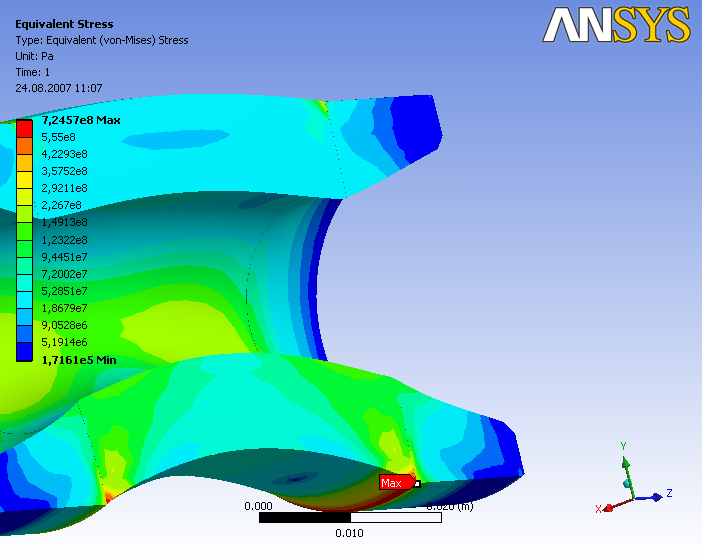

Из рисунков 3.30, 3.34 – 3.36 видно, что в месте перехода от поршневой головки к стержню шатуна возникает концентрация сжимающих и касательных напряжений. Максимальные эквивалентные напряжения там составляют МПа, что удовлетворяет условию прочности. Однако следует отметить, что, вследствие цикличности нагрузок, в данной области возможно зарождение усталостных трещин.

В то же время в поршневой головке на внутренней поверхности наблюдается концентрация растягивающих напряжений (рисунки 3.32 – 3.33). Однако условия прочности в данной области не нарушаются.

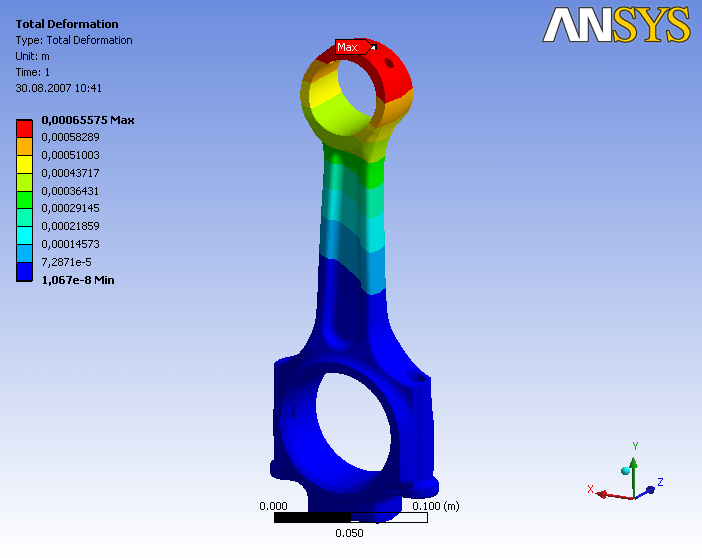

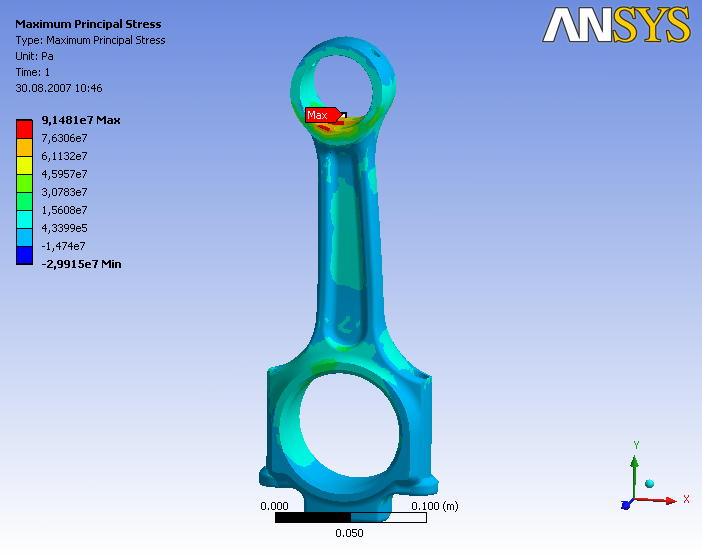

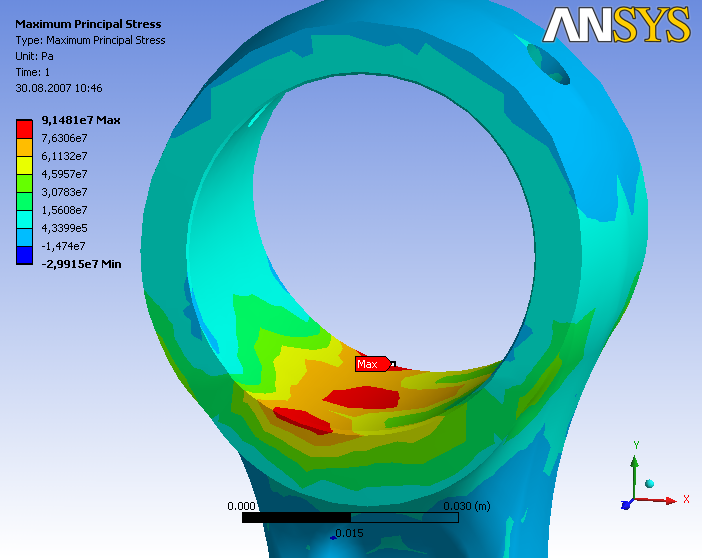

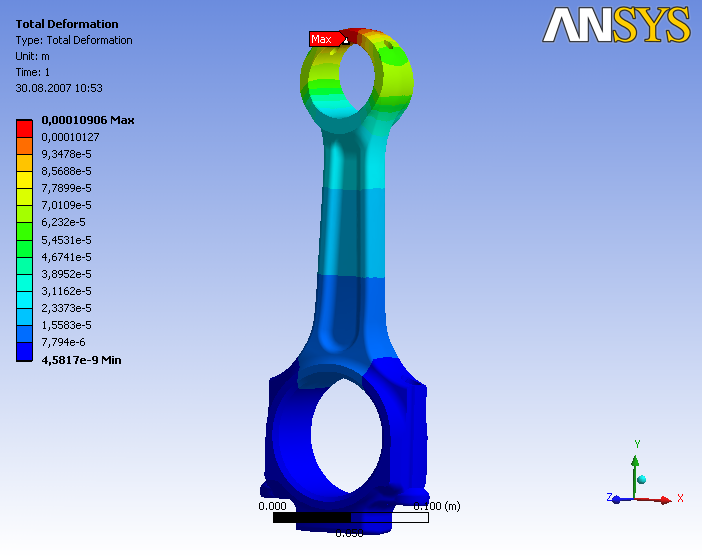

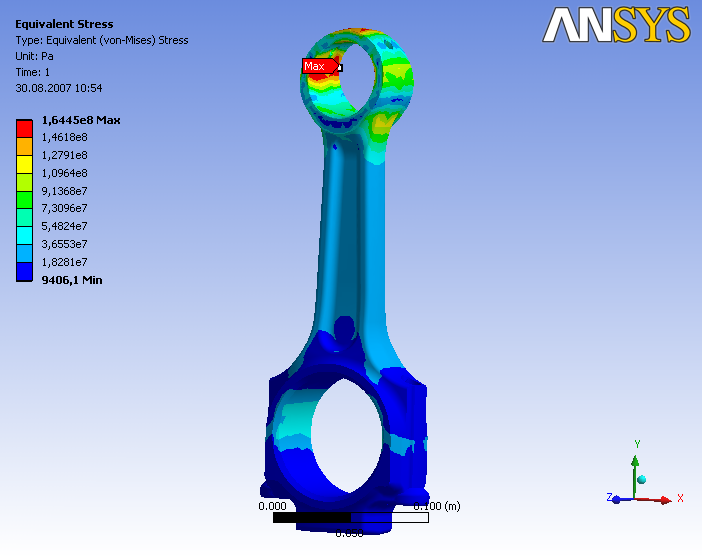

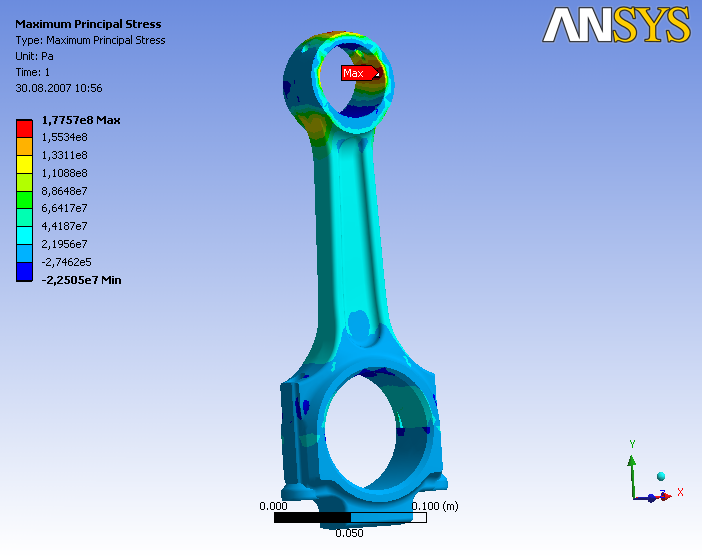

На рисунках 3.37 – 3.44 приведены картины распределения перемещений, эквивалентных, главных сжимающих и растягивающих, максимальных касательных напряжений, возникающих в шатуне под действием максимальной растягивающей нагрузки.

Рисунок 3.37 – Перемещения в шатуне под действием растягивающей нагрузки

Рисунок 3.38 – Изолинии эквивалентных напряжений, возникающих в шатуне под действием растягивающей нагрузки

Рисунок 3.39 – Изолинии эквивалентных напряжений, возникающих в поршневой головке шатуна под действием растягивающей нагрузки

Рисунок 3.40 – Изолинии главных растягивающих напряжений, возникающих в шатуне под действием растягивающей нагрузки

Рисунок 3.41 – Изолинии главных сжимающих напряжений, возникающих в поршневой головке шатуна под действием растягивающей нагрузки.

Рисунок 3.42 – Изолинии максимальных касательных напряжений, возникающих в шатуне под действием растягивающей нагрузки.

Рисунок 3.43 – Изолинии напряжений , возникающих в шатуне под действием растягивающей нагрузки.

Рисунок 3.44 – Изолинии напряжений , возникающих в поршневой головке шатуна под действием растягивающей нагрузки.

Из рисунков 3.38 – 3.44 видно, что наибольшие напряжения действуют в поршневой головке шатуна.

В таблице 3.2 приведены наибольшие значения напряжений и перемещений, возникающих в шатуне под действием приложенных нагрузок.

Таблица 3.2 - Результаты расчета напряженно-деформированного состояния шатуна

|

Вид нагружения |

Максималь-ные перемеще-ния (мм) |

Напряжения |

|||

|

макс. эквива-лентные (МПа) |

макс. главные растяги-вающие (МПа) |

мин. главные сжимаю-щие (МПа) |

макс. касатель-ные (МПа) |

||

|

Сжатие силой |

0,656 |

357,98 |

91,481 |

-363,32 |

184,05 |

|

Растяжение силой |

0,109 |

164,45 |

177,57 |

-164,64 |

85,603 |

Предел прочности материала, из которого изготовлен шатун, составляет в=980 МПа. Из результатов, представленных в таблице 3.2 видно, что условие прочности для шатуна выполняется. При этом коэффициент запаса прочности для стержня составляет (на основе расчета на сжатие), а для поршневой головки (на основе расчета на растяжение). Рекомендуемые значения коэффициента запаса прочности для элементов шатуна, согласно [1], составляют:

- Для поршневой головки 2,5 – 5,0;

- Для стержня 2,0 – 2,5;

Следует отметить, что расчет напряженно-деформированного состояния шатуна производился без учета стяжных болтов. При этом их наличие, а также величина силы затяжки могут оказать существенное влияние на напряженно-деформированное состояние кривошипной головки шатуна, что следует учитывать при проведении уточненных прочностных расчетов шатуна.

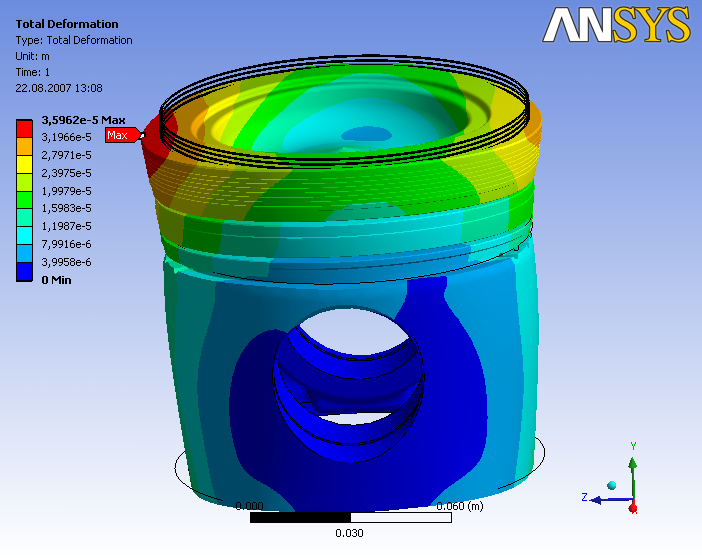

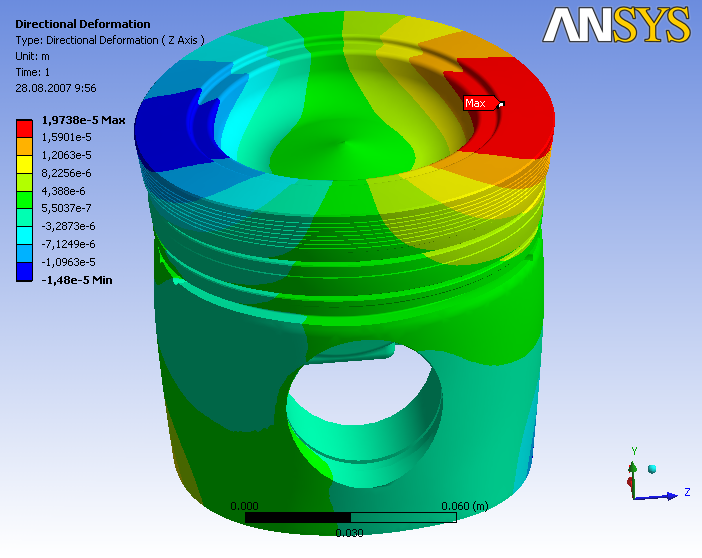

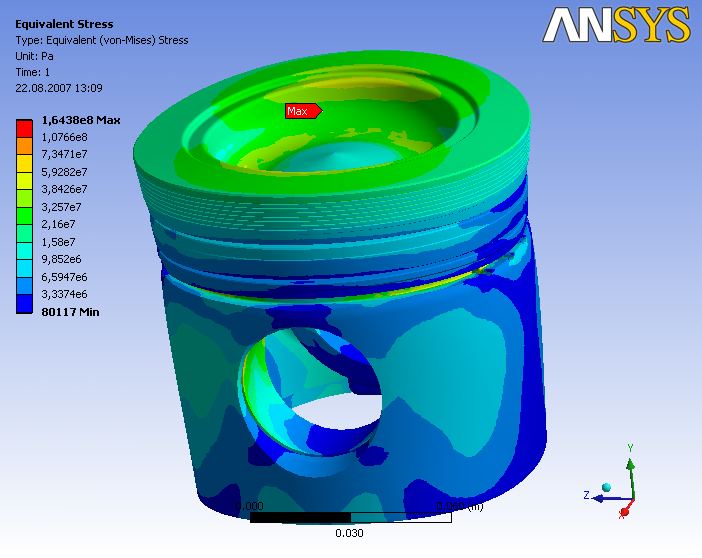

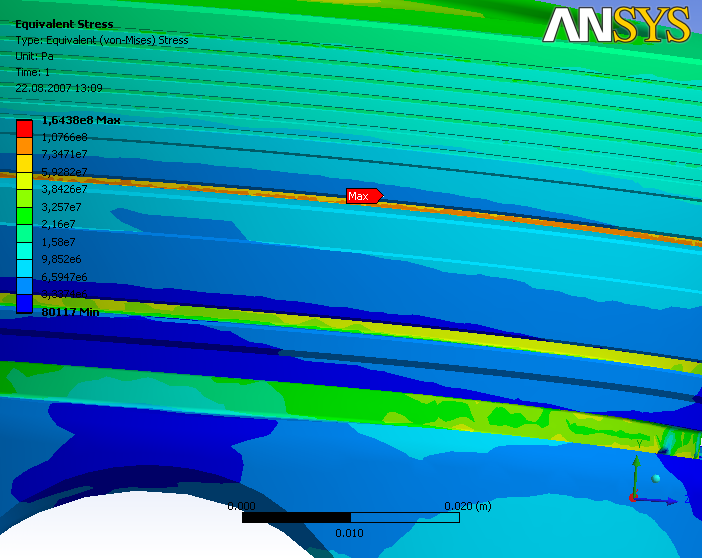

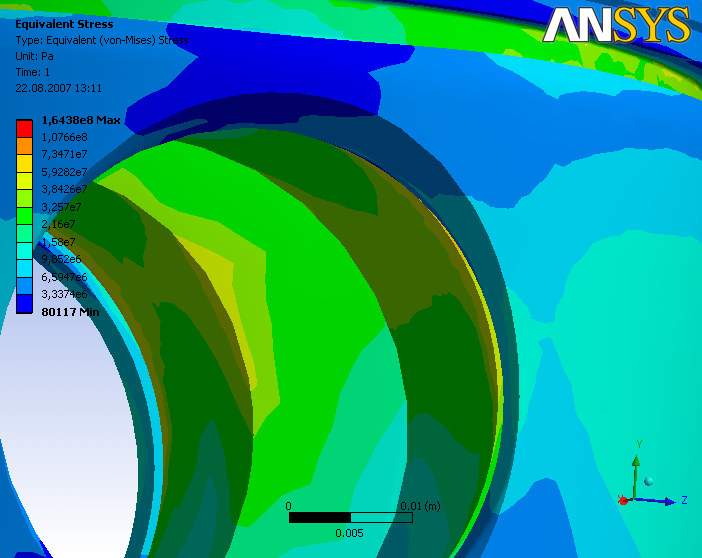

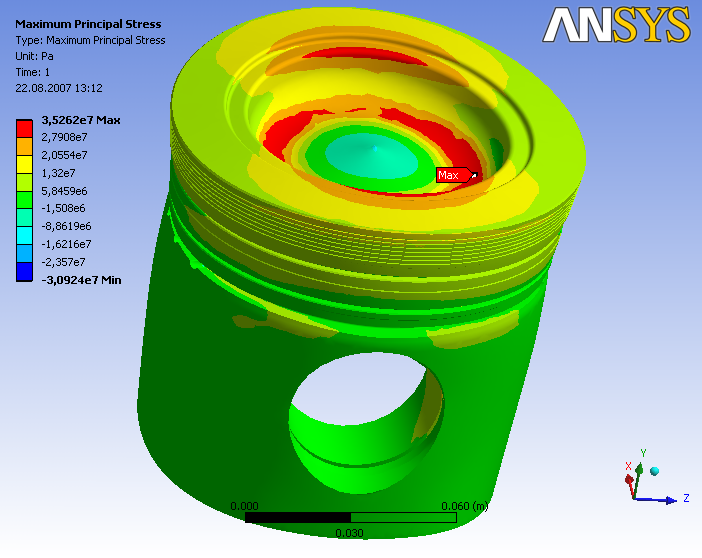

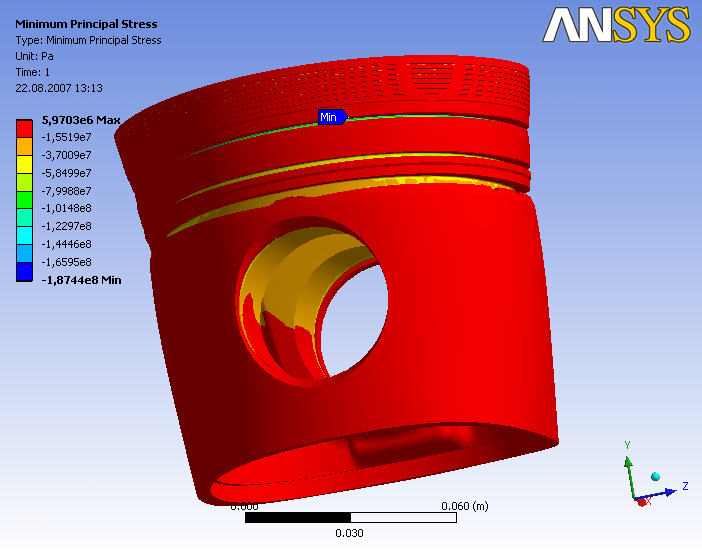

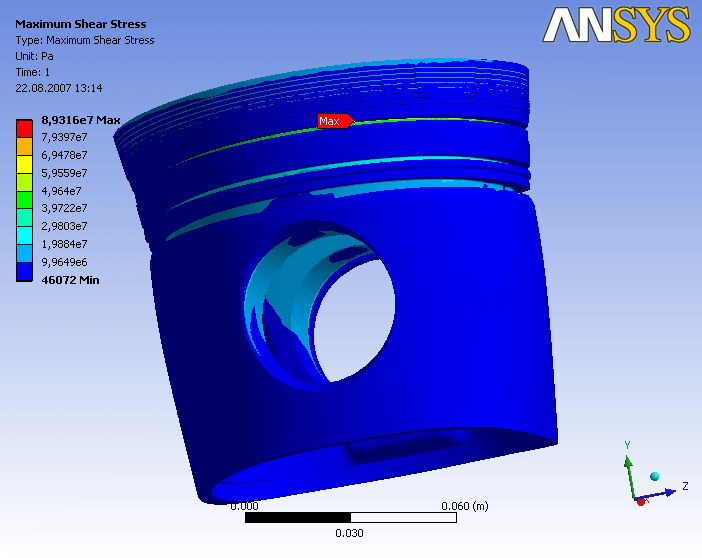

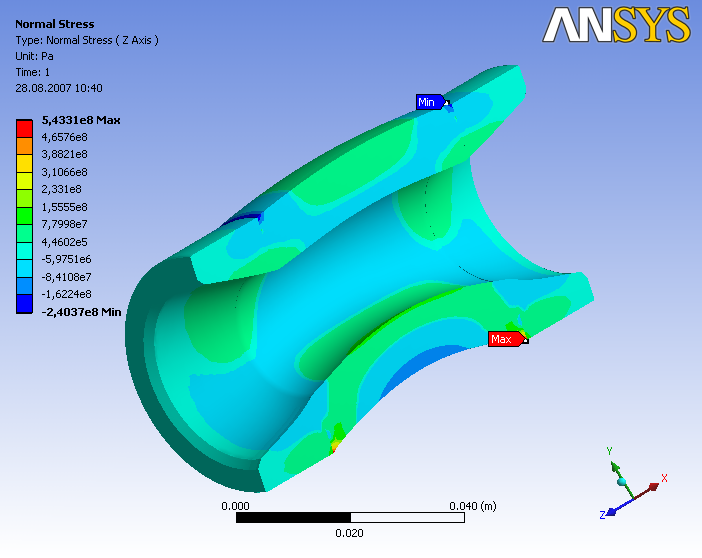

3.3. Напряженно-деформированное состояние поршня

На рисунках 3.45 – 3.52 представлены изолинии перемещений, эквивалентных, главных растягивающих, главных сжимающих и максимальных касательных напряжений, возникающих в поршне под действием нагрузок, приложенных к нему в соответствии с расчетной схемой, приведенной в п. 2.3.

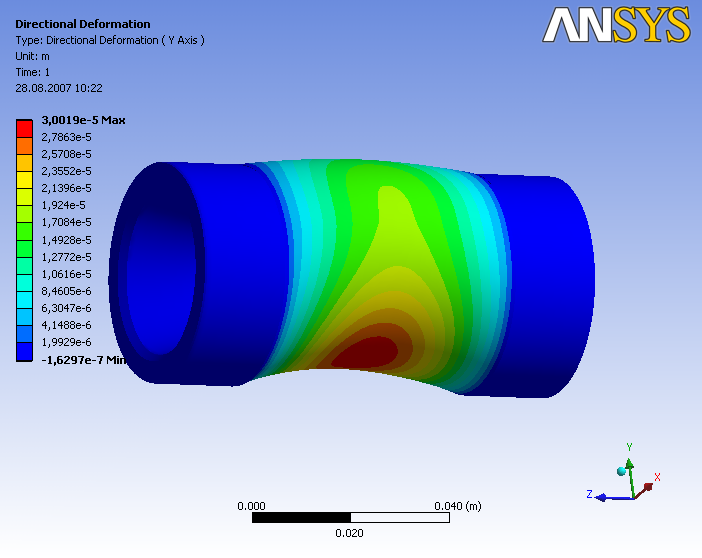

На рисунках 3.45 – 3.46 перемещения поршня представлены в увеличенном масштабе, а исходное положение поршня указано на рисунке 3.45 контурными линиями. Очевидно, что перемещения происходят преимущественно под действием суммарной силы (давления газов и инерции). Но при этом есть некоторое отклонение за счет действия боковой силы.

Из рисунков 3.47 – 3.50 и 3.52 – 3.53 видно, что наиболее опасными с точки зрения прочности являются области межкольцевых перемычек и отверстий под поршневой палец.

Рисунок 3.45 – Изолинии перемещений, возникающих в поршне

Рисунок 3.46 – Изолинии перемещений в направлении действия боковой силы, возникающих в поршне

Рисунок 3.47 – Изолинии эквивалентных напряжений, возникающих в поршне

Рисунок 3.48 – Концентрация эквивалентных напряжений в межкольцевых перемычках

Рисунок 3.49 – Концентрация эквивалентных напряжений в окрестности отверстия под поршневой палец

Рисунок 3.50 – Концентрация эквивалентных напряжений в окрестности выемок

Рисунок 3.51 – Главные растягивающие напряжения, действующие в поршне

Рисунок 3.52 – Главные сжимающие напряжения, действующие в поршне

Рисунок 3.53 – Максимальные касательные напряжения, действующие в поршне

Численные значения результатов расчета напряженно-деформированного состояния поршня приведены в таблице 3.3.

Таблица 3.3 - Результаты расчета напряженно-деформированного состояния поршня

|

Максимальные перемещения (мм) |

Напряжения |

|||

|

макс. эквивалент-ные (МПа) |

макс. главные растягиваю-щие (МПа) |

мин. главные сжимающие (МПа) |

макс. касательные (МПа) |

|

|

0,03596 |

164,38 |

35,262 |

-187,44 |

89,316 |

С учётом того, что предел прочности для материала, из которого изготовлен поршень, составляет 186 МПа, то из результатов, представленных в таблице 3.3, видно, что условие прочности для поршня выполняется. Но при этом запас прочности равен , что достаточно мало. В связи с этим рекомендуется поршни исследуемого двигателя изготавливать из более прочного материала.

При производстве поршней на данный момент используются преимущественно силумины (сплавы системы алюминий – кремний с различным содержанием кремния), реже – ковкие сплавы системы алюминий – медь.

Кремнийсодержащие сплавы в свою очередь делятся на две группы: доэвтектические (с содержанием кремния до 12%) и заэвтектические (с содержанием кремния более 12%). В доэвтектических сплавах в свободном виде, так называемый первичный кремний, отсутствует, и весь он растворен в алюминии. К этой группе сплавов относятся АЛ25, АЛ30, АК12. Заэвтектические сплавы содержит кремний в свободном виде – в виде кристаллов, которые иногда видны невооруженным глазом на срезе или сломе образца. Известны АЛ26 (Si 20-22 %), АК18 (Si 17,5-19,5%), АК21 (Si 20-22 %) [11, 12]. Заэвтектические сплавы с содержанием кремния 18% - 22% применяются в основном при производстве поршней для дизелей большого объема [11, 13]. Причина — в большей износостойкости и термопрочности данных сплавов по сравнению с доэвтектическими, что важно для обеспечения ресурса седельных тягачей.

При производстве поршней применяются преимущественно доэвтектические сплавы. Основные механические характеристики для АК12, АЛ25, АЛ30 приведены в таблице 3.4 [9].

Таблица 3.4 – Механические свойства алюминиевых сплавов [9]

|

Марка сплава |

Способ литья |

Вид терми-ческой обработ-ки |

Временное сопротив-ление разрыву, МПа |

Относи-тельное удлине-ние, % |

Твердость по Бриннелю, HB |

|

Не менее |

|||||

|

АК12 (АЛ2) |

ЗМ, ВМ, КМ К Д ЗМ, ВМ, КМ К Д |

- - - Т2 Т2 Т2 |

147 157 157 137 147 147 |

4,0 2,0 1,0 4,0 3,0 2,0 |

50,0 50,0 50,0 50,0 50,0 60,0 |

|

АК12М2МгН (АЛ25) |

К |

Т1 |

186 |

- |

90,0 |

|

АК12ММгН (АЛ30) |

К К |

Т1 Т6 |

196 216 |

0,5 0,7 |

90,0 100,0 |

Примечание 1. Условные обозначения способов литья:

З – литьё в песчаные формы;

В – литьё по выплавляемым моделям;

К – литьё в кокиль;

Д – литьё под давлением;

М — сплав подвергается модифицированию.

Примечание 2. Условные обозначения видов термической обработки:

Т1 — искусственное старение без предварительной закалки;

Т2 — отжиг;

Т6 — закалка и полное искусственное старение.

Из данных, приведенных в таблице 3.4, видно, что с точки зрения прочности, для изготовления поршней исследуемого двигателя в большей степени подходит алюминиевый сплав АК12ММгН (АЛ30), причем любого из двух возможных видов термической обработки.

Однако предпочтительнее использование сплава АЛ30, подвергшегося в ходе термической обработки закалке и полному искусственному старению. В этом случае запас прочности для поршня составит .

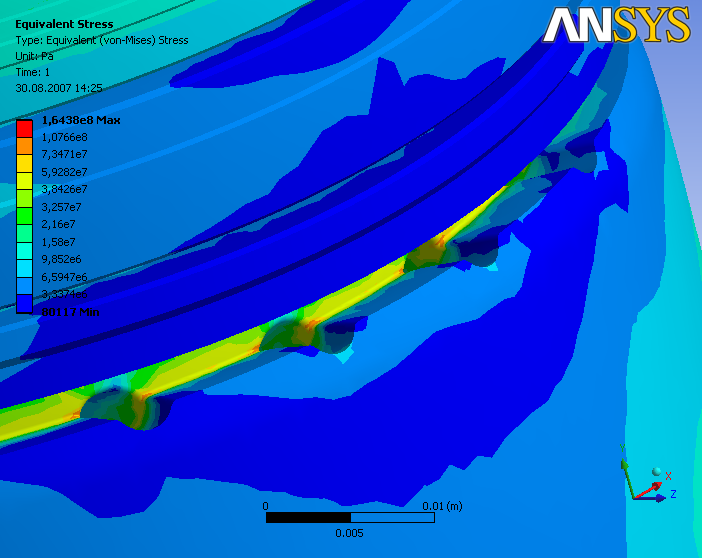

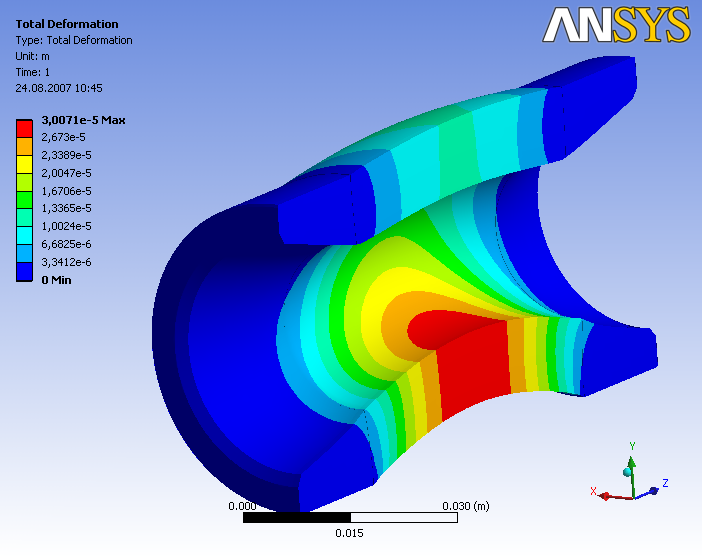

3.4. Напряженно-деформированное состояние поршневого пальца

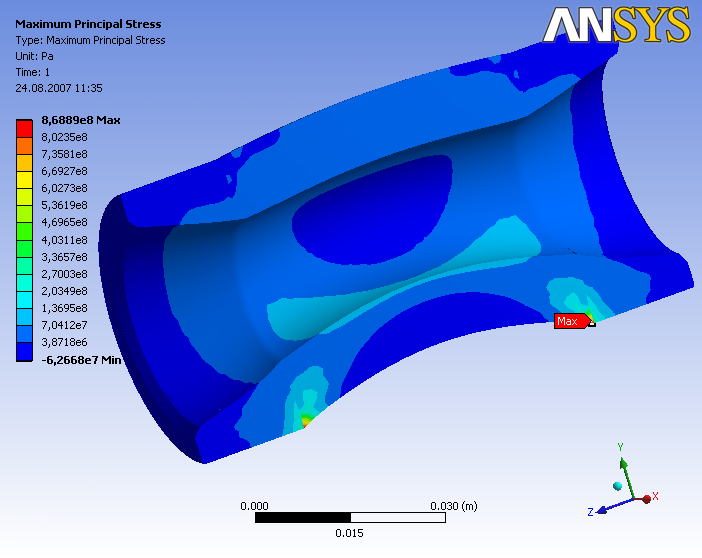

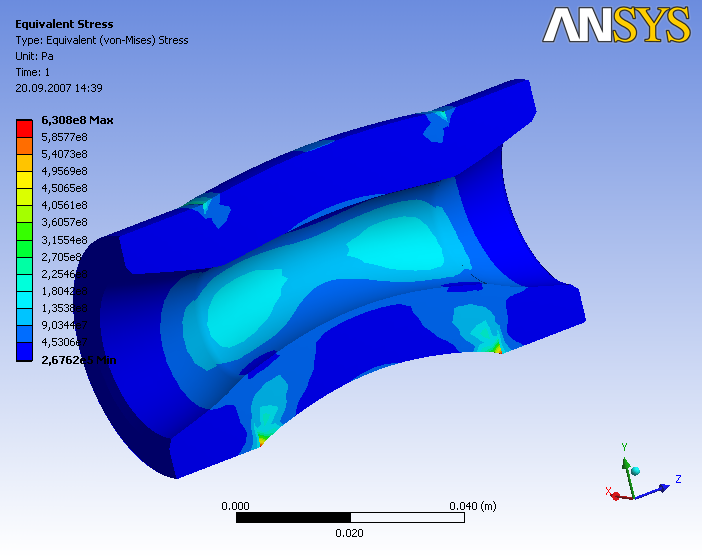

В результате расчета конечно-элементной модели поршневого пальца, получены картины распределения перемещений, эквивалентных, главных растягивающих и сжимающих, максимальных касательных напряжений (рисунок 3.54 – 3.62).

Из картин распределения напряжений, представленных на рисунках 3.56 – 3.62 видно, что концентрация напряжений имеет место в области перехода от закрепленных поверхностей к нагружаемой.

Рисунок 3.54 – Перемещения в поршневом пальце

Рисунок 3.55 – Перемещения в поршневом пальце в направлении действия усилия

Рисунок 3.56 – Эквивалентные напряжения в поршневом пальце

Рисунок 3.57 – Распределение эквивалентных напряжений по продольному сечению поршневого пальца

Рисунок 3.58 – Распределение главных растягивающих напряжений по продольному сечению поршневого пальца

Рисунок 3.59 – Распределение главных сжимающих напряжений в поршневом пальце

Рисунок 3.60 – Распределение главных сжимающих напряжений по продольному сечению поршневого пальца

Рисунок 3.61 – Распределение максимальных касательных напряжений в поршневом пальце

Рисунок 3.62 – Распределение напряжений по продольному сечению поршневого пальца

Результаты расчета напряженно-деформированного состояния поршневого пальца приведены в таблице 3.5.

Таблица 3.5 – Результаты расчета напряженно-деформированного состояния поршневого пальца

|

Максимальные перемещения (мм) |

Напряжения |

|||

|

макс. эквивалент-ные (МПа) |

макс. главные растягиваю-щие (МПа) |

мин. главные сжимающие (МПа) |

макс. касательные (МПа) |

|

|

0,030071 |

724,57 |

868,89 |

-418,45 |

401,48 |

Из результатов, приведенных в таблице 3.5, видно, что условие прочности для поршневого пальца выполняется. Предел прочности для стали 12ХН3А составляет в=930 МПа. Таким образом, запас прочности поршневого пальца исследуемого двигателя составляет , что достаточно мало, поскольку рекомендуемый запас прочности для данных элементов составляет величину порядка 1,5 – 2,0 [14]. В связи с этим рекомендуется при производстве поршневых пальцев исследуемого двигателя использовать более прочные стали.

Поршневые пальцы обычно изготавливают из сталей 15Х, 15ХА, 12ХН3А и 18Х2Н4МА [1]. Их механические свойства приведены в таблице 3.6.

Таблица 3.6 – Механические свойства сталей, из которых изготавливаются поршневые пальцы двигателей внутреннего сгорания [10, 15-17]

|

Марка стали |

Предел кратковременной прочности , МПа |

Предел текучести , МПа |

Ударная вязкость KCU, |

|

15X |

390 |

195 |

590 |

|

15ХА |

700 |

500 |

700 |

|

12ХН3А |

930 |

685 |

880 |

|

18Х2Н4МА |

1130 |

835 |

980 |

Таким образом, для изготовления поршневого пальца исследуемого двигателя подходит сталь 18Х2Н4МА. Запас прочности его при этом составит , то есть попадает в вышеназванные пределы.

3.5. Анализ напряженно-деформированного состояния поршневых пальцев альтернативных конструкций

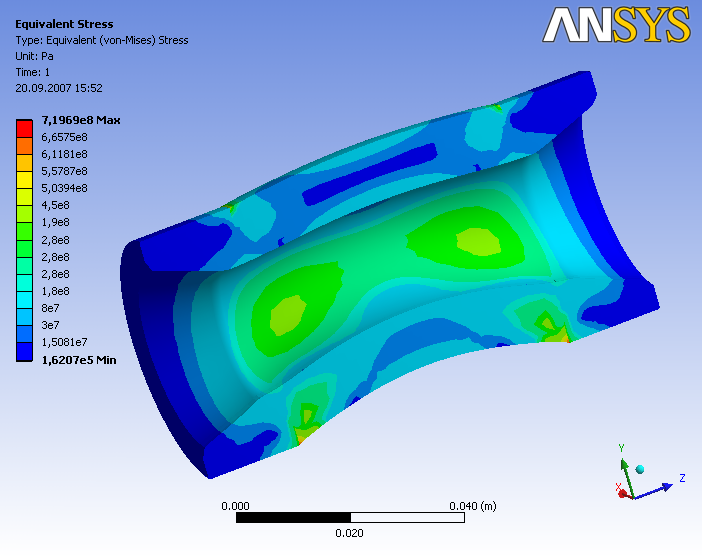

С целью оптимизации прочностных свойств поршневого пальца был проведен анализ напряженно-деформированного состояния его альтернативных конструкций.

В первой из рассмотренных конструкций толщина стенки пальца была увеличена с 10,5 мм до 12 мм за счет уменьшения диаметра внутреннего отверстия. В результате расчета соответствующей конечно-элементной модели была получена картина распределения эквивалентных напряжений (рисунок 3.63).

Максимальные эквивалентные напряжения в поршневом пальце данной конструкции составляют 630,8 МПа, что значительно меньше, чем напряжения, возникающие в поршневом пальце с исходными параметрами.

Во второй из рассмотренных альтернативных конструкций толщина стенки пальца была сохранена прежней, но был уменьшен наклон боковых частей внутренней поверхности. На рисунке 3.64 приведены эквивалентные напряжения, возникающие в поршневом пальце данной конструкции под действием нагрузок, приложенных к нему в соответствии с расчетной схемой, приведенной в п. 2.4.

Рисунок 3.63 – Распределение эквивалентных напряжений в сечении поршневого пальца, толщина которого составляет 12 мм.

Рисунок 3.64 – Распределение эквивалентных напряжений в поршневом пальце с увеличенным наклоном боковых частей внутренней поверхности.

В таблице 3.7 приведены результаты расчета напряженно-деформированного состояния рассмотренных конструкций поршневых пальцев. В ней принята следующая нумерация исполнения:

- исходная конструкция;

- конструкция с толщиной, увеличенной до 12 мм;

- конструкция с увеличенным (по отношению к исходной конструкции) наклоном боковых частей внутренней поверхности.

Таблица 3.7 – Результаты прочностного расчета различных конструкций поршневого пальца двигателя.

|

Испол-нение |

Масса, г |

Макс.экв. напряже-ние, МПа |

Макс. растягива-ющие напряже-ния, МПа |

Минималь-ные сжимающие напряжения, МПа |

Запас прочности при изготовле-нии из стали 12ХН3А |

Запас прочности при изготовле-нии из стали 18Х2Н4МА |

|

1 |

722 |

724,57 |

868,89 |

-418,45 |

1,28 |

1,56 |

|

2 |

802 |

630,8 |

763 |

-354,7 |

1,47 |

1,79 |

|

3 |

738 |

718,21 |

855,52 |

-377,96 |

1,3 |

1,57 |

Из результатов, приведенных в таблице 3.7, видно, что изменение угла наклона боковых частей внутренней поверхности не привело к существенному изменению характеристик напряженно-деформированного состояния пальца. В то же время, за счет увеличения толщины пальца значительно снизились напряжения, возникающие в нем и, как следствие, увеличился запас прочности.

ЗАКЛЮЧЕНИЕ

- На основе трехмерных CAD-моделей, с учетом действующих нагрузок средствами пакета ANSYS были подготовлены конечно-элементные 3D модели основных деталей двигателя: коленчатого вала, шатуна, поршня и поршневого пальца – для проведения их прочностного расчета.

- Построены расчетные схемы, соответствующие наиболее опасным с точки зрения прочности условиям нагружения:

- 4 случая нагружения коленчатого вала, соответствующие моментам воспламенения рабочей смеси в каждом из цилиндров. Именно в этот момент на соответствующую шатунную шейку действует наибольшая нагрузка;

- 2 случая нагружения шатуна, соответствующие его наибольшему сжатию и растяжению. Первый случай нагружения является опасным с точки зрения прочности стержня шатуна, второй с точки зрения прочности поршневой головки;

- Нагружение поршня максимальной нагрузкой, соответствующей моменту воспламенения рабочей смеси в цилиндре;

- Нагружение поршневого пальца нагрузкой, соответствующей геометрической сумме максимальной силы давления газов, которая действует в момент воспламенения рабочей смеси, и максимальной боковой силы. Силы инерции поршня, направленные от оси коленчатого вала и разгружающие поршневой палец, при расчетах на режиме максимального крутящего момента не учитываются;

- В результате прочностного расчета получены картины распределения перемещений, эквивалентных, главных растягивающих, сжимающих и максимальных касательных напряжений в:

- коленчатом вале под действием приложенных нагрузок для всех 4 случаев нагружения. Отдельно рассмотрена концентрация эквивалентных напряжений в области галтелей;

- шатуне под действием экстремальных сжимающих и растягивающих нагрузок. При сжатии шатуна концентрация напряжений наблюдается в месте перехода от поршневой головки к стержню шатуна. При растяжении - в поршневой головке;

- поршне. Зонами концентрации напряжений являются области межкольцевых перемычек и отверстий под поршневой палец.

- поршневом пальце. Концентрация напряжений имеет место в области перехода от закрепленных поверхностей к нагружаемой. Для более полной картины было найдено распределение напряжений по продольному сечению поршневого пальца.

- Проведенный прочностной расчет показал, что условия прочности для коленчатого вала и шатуна выполняются. В таблице ниже приведены значения максимальных эквивалентных напряжений, а также рекомендуемые и рассчитанные запасы прочности для данных деталей кривошипно-шатунного механизма.

|

Деталь |

, МПа |

, МПа |

Запас прочности |

Минимальный рекомендуемый запас прочности |

|

Коленчатый вал |

114,92 |

980 |

8,18 |

для кор. шеек 3,0-4,0 для шат шеек 2,5-3,0 |

|

Шатун |

в поршн. гол 164,45 в стержне 357,98 |

980 |

для поршн. гол 5,96 для стержня 2,7 |

для поршн. гол 2,5-5,0 для стержня 2,0-2,5 |

- Предел прочности для сплава АК12М2МгН (АЛ25), из которого изготовлен поршень, составляет 186 МПа. В то же время максимальное эквивалентное напряжение, которое возникает в поршне под действием нагрузок, приложенных к нему в соответствии с расчетной схемой, составляет МПа. Таким образом, условие прочности для поршня выполняется, но запас прочности мал и равен . Проведенный прочностной анализ показал, что с точки зрения прочности, для изготовления поршней исследуемого двигателя в большей степени подходит алюминиевый сплав АК12ММгН (АЛ30), подвергшийся в ходе термической обработки закалке и полному искусственному старению. В этом случае запас прочности для поршня возрастет до .

- Максимальное эквивалентное напряжение, возникающее в поршневом пальце, равно МПа. Предел прочности для стали 12ХН3А составляет в=930 МПа. Таким образом, запас прочности поршневого пальца равен , что достаточно мало, поэтому рекомендуется при производстве поршневых пальцев исследуемого двигателя использовать более прочные стали. В результате сравнительного анализа механических характеристик основных сталей, из которых изготавливаются поршневые пальцы, был сделан вывод, что для изготовления поршневого пальца исследуемого двигателя подходит сталь 18Х2Н4МА. Запас прочности его при этом составит .

- С целью оптимизации прочностных свойств поршневого пальца были рассмотрены два альтернативных варианта его исполнения. В первом случае толщина стенки пальца была увеличена с 10,5 мм до 12 мм, что привело к снижению эквивалентных напряжений с 724,57 МПа до 630,8 МПа. Запас прочности при этом возрос до 1,79 (в случае изготовления поршневого пальца из стали 18Х2Н4МА). Кроме того, был рассмотрен вариант исполнения поршневого пальца, в котором толщина стенки пальца была оставлена прежней (10,5 мм), но при этом был увеличен угол наклона боковых частей внутренней поверхности. В данном случае существенного изменения прочностных свойств не произошло.

- При построении расчетной схемы шатуна не учитывались предварительные напряжения, возникающие в поршневой головке от запрессовки в нее с натягом втулки, а также от увеличения натяга вследствие различных коэффициентов линейного расширения материалов головки и втулки при нагреве шатуна во время работы. Кроме того, не учитывалось наличие стяжных болтов, а также силы их затяжки. Все эти факторы следует учесть при проведении уточненных прочностных расчетов.

- При проведении более подробного прочностного анализа следует учитывать действие на поршень температурных нагрузок.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Автомобильные двигатели / В. М. Архангельский [и др.]; под общ. ред. М. С. Ховаха– Москва: Машиностроение, 1977. – 591 с.

- Зенкевич О. Метод конечных элементов в технике.– М.: Мир, 1975. – 541 с.

- Справочник - Марочник сталей - Сталь конструкционная легированная -40ХГНМ / СтальПРО [Электронный ресурс]. – 2007. - Режим доступа: http://www.steel-pro.ru/?page=directory&id=186&object=1114 Дата доступа: 18.07.2007.

- Ховах М. С., Маслов Г. С. Автомобильные двигатели. – Москва: Машиностроение, 1971. – 456 с.

- Богданов С. Н. [и др.] Автомобильные двигатели / С. Н. Богданов, М. М. Буренков, И. Е. Иванов. – Москва: Машиностроение, 1987. – 368 с.

- Каплун А.Б., Морозов Е.М., Олферьева М.А. ANSYS в руках инженера: Практическое руководство. – М.: Едиториал УРСС, 2003. – 272 с.

- Железко Б. Е. Основы теории и динамика автомобильных и тракторных двигателей. – Минск: Высшая школа, 1980. – 304 с.

- Конструкционные материалы: Справочник / Под ред. Арзамасова Б.Н.–Москва: Машиностроение, 1990. – 688 с.

- Сплавы алюминиевые литейные. Технические условия: ГОСТ 1583-93. – Введ. 01.01.1997. – Минск: Межгос. совет по стандартизации, метрологии и сертификации, 1997. – 49 с.

- Справочник - Марочник сталей - Сталь конструкционная легированная 12ХН3А / СтальПРО [Электронный ресурс]. – 2007. - Режим доступа: http://www.steel-pro.ru/?page=directory&id=186&object=1027 Дата доступа: 31.08.2011

- Как сделать тюнинг автомобиля ч.2 / ehow.ru – Информационный портал [Электронный ресурс]. – 2007. – Режим доступа: http://www.ehow.ru/index.php?name=Pages&op=page&pid=124 Дата доступа: 30.08.2011.

- Алюминиевые сплавы / Группа компаний «Промметаллторг» [Электронный ресурс]. – 2007. – Режим доступа: http://www.pmt.ru/metall_spravka_001.html Дата доступа: 30.08.2011.

- ОАО «КАМАЗ» [Электронный ресурс]. – 2007. – Режим доступа: http://avtozip.ru/quality.html Дата доступа: 24.08.2011.

- Феодосьев В.И. Сопротивление материалов. – М.: Наука, 1979. –560 с.

- Справочник - Марочник сталей - Сталь конструкционная легированная 15Х / СтальПРО [Электронный ресурс]. – 2007. - Режим доступа: http://www.steel-pro.ru/?page=directory&id=186&object=1033 Дата доступа: 31.08.2011

- Справочник - Марочник сталей - Сталь конструкционная легированная 15ХА / СтальПРО [Электронный ресурс]. – 2007. - Режим доступа: Дата доступа: 31.08.2011

- Справочник - Марочник сталей - Сталь конструкционная легированная 18Х2Н4МА / СтальПРО [Электронный ресурс]. – 2007. - Режим доступа: http://www.steel-pro.ru/?page=directory&id=186&object=1040 Дата доступа: 31.08.2011.