Аналіз ефективності ремонтного обслуговування виробництва на підприємстві

Зміст

Вступ ......................................................................................

1.Загальна характеристика підприємства ............................

1.1 Особливості діяльності та умови проведення робіт.....

1.2 Характеристика виробничої структури підприємства...

2. Методика оцінки та аналізу ефективності ремонтного обслуговування виробництва..................................................

2.1 Економічна суть ремонту та його місце у відтворенні основних засобів......................................................................

2.2 Характеристика систем і форм організації ремонтів................

2.3 Характеристика методів і способів проведення ремонтів.......

2.4 Вибір та обгрунтування системи показників оцінки рівня та ефективності ремонтного обслуговування виробництва....................

2.5 Класифікація, відбір та методика кількісної оцінки чинників,

що впливають на ефективність ремонтного обслуговування.............

2.6 Методика аналізу показників організації та ефективності ремонтного обслуговування.....................................................................

3. Аналіз ефективності ремонтного обслуговування виробництва на підприємстві.................................................................................................

3.1 Загальний аналіз основних техніко-економічних показників та оцінка діяльності підприємства .................................................................

3.2 Аналіз обсягів та структури ремонтних робіт................................

3.3 Аналіз рівня організації ремонтного обслуговування..................

3.4 Аналіз ефективності ремонтного обслуговування обладнання..

3.5 Кореляційно-регресійний аналіз ефективності ремонтного

обслуговування ..............................................................................................

3.6 Класифікація та оцінка можливих резервів підвищення ефективності ремонтного обслуговування виробництва на

підприємстві ...................................................................................................

4. Розробка заходів з підвищення ефективності ремонтного обслуговування виробництва ......................................................................

4.1

4.2

Висновки ........................................................................................................

Список використаних джерел .....................................................................

ВСТУП

Стан економiки будь-якої країни, в першу чергу, визначає її роль i мiсце в свiтовому спiвтовариствi та рiвень добробуту населення. Тому в цiлому свiтi велика увага надається підвищенню ефективності виробництва як головного стратегiчного напрямку розвитку економіки народного господарства.

Сьогодні для будь-якого громадянина України відомо, що економіка його країни практично перейшла на ринкові відносини і функціонує винятково за законами ринку. Кожне підприємство відповідає за свою роботу і самостійно приймає рішення про подальший розвиток. А в ринковій економіці виживає той, хто найкраще використовує наявні в ньому ресурси для одержання максимальної кількості прибутку, вирішуючи основні проблеми економічної діяльності.

Для того, щоб досягти пiдвищення ефективностi виробництва, необхiдно поряд iз використанням у виробництвi сучасних досягнень науково-технiчного прогресу, постiйно займатися вдосконаленням виробництва, пiдвищенням зацiкавленостi кожного працiвника в кiнцевих результатах працi та росту продуктивностi працi. Тобто, пiдвищення ефективностi виробництва вимагає найбiльш рацiонального використання всiх наявних ресурсів.

З відомих факторів виробництва одним з головних, що потребує найбільших витрат є ремонтне обслуговування.

Основною метою ремонтного обслуговування виробництва є підвищення ефективності працездатності машин і механізмів.

Змiст ремонтного обслуговування полягає саме в сукупностi елементiв, якi характеризують роль, мiсце i розвиток особистого фактору ремонтного процесу i склад функцiй працiвника, ступiнь його впливу на ефективнiсть i якiсть працi, необхiдний освiтнiй, професiйний та квалiфiкацiйний рiвень.

Таким чином, органiзацiя ремонтного обслуговування повинна базуватися на врахуваннi мотивiв i факторiв, якi стимулюють участь особи в процесi ремонтного обслуговування.

Використання всiх потенцiйних можливостей будь-якого виробництва значною мiрою залежить вiд рiвня органiзацiї працi. Адже саме працiвникам належить вирiшальна роль в розвитку засобiв i предметiв працi - основних елементiв будь-якого виробничого процессу в данному випадку організації ремонтного обслуговування . Вiд їх органiзованостi, набутих знань, iнiцiативи i дисциплiнованостi залежать рiвень продуктивнiсть працi та ефективнiсть виробництва.

Домінуючим фактором в забезпеченні якості виконання ремонтних робіт на підприємстві виступає якість технологічного обладнання, яка забезпечується технологічним обслуговуванням і ремонтом.

Ремонтне обслуговування створюється на підприємстві для того, щоб забезпечити при мінімальних витратах раціональну експлуатацію його основних виробничих фондів.

Актуальність даного питання для газової промисловості зумовила вибір теми дипломної роботи, оскільки ефективне i раціональне використання організації ремонтного обслуговування, їх планування є одним з найважливіших факторiв стабiлiзацiї екномiчної ситуацiї та пiдвищення добробуту в умовах реформування економiки.

Метою даної дипломної роботи є пошук резервів підвищення ефективності ремонтного обслуговування в Долинському управлінню по експлуатації газового господарства з метою виявлення резервів та розробки заходів можливого підвищення їх використання, а також запропонувати заходи по удосконаленню ремонтного обслуговування.

Об’єктом дослідження є Долинське управління по експлуатації газового господарства.

Предметом дослідження є ремонтна служба цього підприємства.

Для проведення розрахункiв було використано плановi, звiтнi та нормативні дані діяльності підприємства за 2001-2005 р.р.

- Загальна характеристика Долинського управління по експлуатації газового господарства.

1.1 Особливості діяльності та умов проведення робіт.

Діяльність будь-якого підприємства великою мірою залежить від умов, в яких воно функціонує. До таких умов можна віднести географічне положення та природні фактори, наявну інфраструктуру регіону, забезпеченість трудовими ресурсами, техніко-технологічний рівень виробництва і т.п.

Долинське управління по експлуатації газового господарства (в подальшому Долинське УЕГГ) знаходиться на території Івано-Франківської області. Дирекція управління розташована в м. Долина, де знаходиться і дільниця природного газу.

З точки зору економічної інфраструктури район проведення робіт характеризується розвинутою промисловістю і сільським господарством. Слід відзначити найбільш перспективні і розвинуті галузі промисловості - нафтову, хімічну, деревообробну, харчову, легку, машинобудівну та будівельну. Виробнича база району зумовлена його природними ресурсами: нафтою, газом, лісом, сіллю, калієм, магнієм, будівельними матеріалами. В сільському господарстві рослинництво поширене в рівнинних районах, де родючі грунти, а тваринництво - в гірських районах. Долинський район повністю забезпечений власними трудовими ресурсами.

Долинське УЕГГ є структурною одиницею ВАТ "Івано-Франківськгаз".

Предметом діяльності Долинського управління по експлуатації газового господарства є:

- безперебійне та безаварійне забезпечення споживачів природним газом;

- виконання робіт по газифікації житлового фонду, комунально-побутових об’єктів, поточного та капітального ремонту газопроводів, газового обладнання і газової апаратури;

- виготовлення запасних частин до газових приладів та обладнання, що знаходиться в експлуатації;

- виконання будівельно-монтажних та пуско-налагоджувальних робіт на об’єктах газового господарства, технічний та профілактичний нагляд за їх будівництвом і експлуатацією;

- надання побутових, комунальних, менеджерських та інших послуг виробничого та комерційного характеру.

Долинське УЕГГ зобов’язане:

- охороняти навколишнє середовище від забруднення та інших шкідливих впливів;

- забезпечити безпеку виробництва, дотримуватись санітарно-гігієнічних норм і вимог щодо захисту здоров’я його працівників, населення, споживачів продукції;

- сплачувати штрафи місцевим органам влади у випадках передбачених законодавством.

З відома ВАТ “Івано-Франківськгаз” Долинське УЕГГ має право:

- передавати, обмінювати, передавати в оренду юридичним особам та громадянам основні засоби та інші засоби і матеріальні цінності, використовувати та відчужувати їх іншим способом, якщо це не суперечить чинному законодавству;

- використовувати кошти, які поступають за транспортування газу, для придбання основних фондів, газової апаратури, газового обладнання, для оплати за виконання робіт по обслуговуванню території іншими підприємствами, по капітальному ремонту адміністративних корпусів та приміщень.

Управління надає послуги населенню, підприємствам та організаціям Долинського району.

Постачальниками газового господарства є:

ВАТ "Івано-Франківськгаз", ВАТ "Укранафта", АТЗТ "Інтер-Контакт", Корпорація Укргазконтракт, ЗАТ "Газ МДС", АТЗТ "Кодак Інвест", ТОВ "Веста", ТзОВ "Ресурси-М", ТОВ "УПЕК", ТОВ "Трансойл Трейд", ТОВ "Ліон-Трейд"ТОЗ, "Український промисловий комплекс". Схема постачання наочно зображена в додатку А.

Пункти проведення робіт в районі сполучені між собою асфальтовими, гравійними та польовими дорогами. Останні в період дощів і снігових заносів стають практично непридатними для проходження автотранспорту.

Великий вплив на результати діяльності підприємства мають природно-кліматичні умови.

Район проведення робіт характеризується добре розвиненою гідрографічною мережею, яка представлена ріками Свіча, Сівка, Мізунка, та їх притоками. Рівень рік та їх приток досить непостійний і залежить від пори року і кількості опадів. Влітку рівень води зменшується. Повені спостерігаються під час весняного сніготанення.

Клімат району проведення робіт помірно-континентальний. Середньорічна кількість опадів становить від 700 мм до 800 мм, а середня температура коливається в межах від мінус 10 до +100С. Значна кількість опадів припадає на осінь та зиму. В районі домінують вітри західного і південно-західного напрямку.

Велике значення в діяльності Долинського УЕГГ мають зв'язки з іншими підприємствами, які є його постачальниками та споживачами продукції. Крім промислових підприємств споживачами його продукції є населення і комунально-побутові організації. Долинський район повністю забезпечений власними трудовими ресурсами, тому колектив даного підприємства на сто відсотків складається з жителів даного району.

Долинське УЕГГ створене згідно наказу корпорації "Укргаз" від 01.04.1975 року №42 як структурна одиниця державного підприємства "Івано-Франківськгаз". В 1995 році, згідно рішення Фонду держмайна України про приватизацію підприємств, ДП "Івано-Франківськгаз" було перетворене у відкрите акціонерне товариство.

Долинське УЕГГ не є юридичною особою і на нього не поширюєься дія Закону України "Про підприємства". В своїй діяльності воно керується положенням про управління по експлуатації газового господарства, наказами та інструкціями ВАТ "Івано-Франківськгаз", корпорації "Укргаз" та законами України.

Адміністрація, технічні служби управління, бухгалтерія знаходяться в м.Долині, що зумовлене стратегічним положенням міста в районі, адже левова частка споживачів знаходиться тут і сітка транспортних сполучень зав'язана на районний центр.

Управління обслуговує 552.6 км газопроводів, з них:

- 49.5 км високого тиску;

- 138.6 км низького тиску;

- 364.5 км середнього тиску.

Крім того, на обслуговуванні знаходиться 71 газорозподільчий пункт, 104 розподільчі пункти, 64 домові регулятори тиску.

Управління здійснює контроль за будівництвом газопроводів і споруд, за герметизацією вводів інженерних комунікацій, за очисткою димових і каналізаційних каналів, проводить експлуатацію газопроводів і споруд на них згідно вимог "Правил безпеки в газовому господарстві".

Працівниками управління проводиться встановлення газових лічильників, що дає можливість виявляти і ліквідовувати втрати газу.

1.2 Характеристика організаційної та виробничої структури підприємства.

Великий вплив на формування виробничого колективу і органів управління має організаційна структура підприємства.

В структурі апарату управління можна виділити такі основні його служби: загальне і адміністративне керівництво; економічна, технічна, виробнича і інші служби. Наочно організаційна структура Долинського УЕГГ показана на рисунку 1.1.

Загальне і адміністративне керівництво здійснює начальник УЕГГ. Він відповідає за результати виробничо-господарської діяльності, організовує планування виробництва, матеріально-технічне постачання, фінансування.

Служба головного інженера здійснює організацію безпосередньо виробництва і технічне керівництво процесом вдосконалення техніки, технології.

Економічна служба, під керівництвом головного економіста, розробляє поточні та перспективні плани, координує всю планову роботу на підприємстві, забезпечує облік і контроль виконання планових завдань, складає та здає звітність в органи статистики. Головний економіст здійснює керівництво роботою по економічному плануванню на підприємстві, яка направлена на організацію раціональної господарської роботи на підприємстві; на виявлення і використання резервів виробництва з метою досягнення найбільшої економічної ефективності; забезпечує доведення показників плану до служб підприємства; організовує розробку планових техніко-економічних нормативів матеріальних і трудових витрат, проектів постійних, разових цін на продукцію підприємства, тарифів на роботи (послуги), планово-розрахункових цін на основні види сировини, матеріалів і напівфабрикатів, які використовуються в процесі роботи підприємства; забезпечує проведення робіт по підвищенню наукової обгрунтованості планів, комплексного економічного аналізу всіх видів діяльності підприємства і своєчасну розробку планів по ефективному використанню капітальних вкладень, матеріальних, трудових і фінансових ресурсів, прискорення темпів росту продуктивності праці, зниженню собівартості продукції, підвищенню рентабельності виробництва, збільшенню фондовіддачі і прибутку, усунення втрат і нераціональних розходів і ін. Існують певні кваліфікаційні вимоги до головного економіста : вища економічна або інженерно-економічна освіта і стаж роботи по спеціальності в сфері техніко-економічного планування не менше 5 років.

Інспектор по кадрах підбирає і комплектує кадри, приймає і звільняє, враховує рух працівників, веде звітність про стан кадрів, забезпечує здійснення робіт по вдосконаленню організації праці, управління виробництвом, форм і систем оплати праці, матеріального і морального стимулювання працівників підприємства.

Бухгалтерія здійснює облік грошових витрат УЕГГ, основних та оборотних засобів, заробітної плати; складає та здає бухгалтерський звіт і баланс; здійснює планування, облік та аналіз фінансів; визначає витрати та доходи УЕГГ, здійснює оперативну фінансову роботу, розрахунки з постачальниками та споживачами, виконує прихідно-розхідні операції через касу управління.

Інженер по техніці безпеки і охороні праці здійснює контроль за створенням безпечних і здорових умов праці на підприємстві, проведенням міроприємств в даній області, за дотриманням діючого законодавства, інструкцій, правил і норм по охороні праці, техніці безпеки, виробничої санітарії, протипожежного захисту ; організовує вивчення умов праці на робочих місцях, перевірку технічного стану обладнання і ін.

Великий вплив на формування виробничого колективу і органів управління має виробнича структура підприємства.

Під виробничою структурою розуміють сукупність внутрівиробничих підрозділів і служб підприємства, співвідношення та взаємозв’язок між ними. Важливими показниками, які характеризують виробничу структуру підприємства є число цехів (участків) і інших підрозділів і їх значення у виробничому процесі.

У відповідності з функціями, які виконуються, розрізняють основне та допоміжне виробництва. Основне - охоплює процеси, які безпосередньо зв’язані з виготовленням цільової продукції. Допоміжне - забезпечує нормальні умови для безперебійного випуску продукції основним виробництвом.

В Долинському УЕГГ до основного виробництва відносяться:

- постачання споживачів природним газом;

- виконання робіт по газифікації житлового фонду, комунально-побутових і промислових об’єктів.

У відповідності з цим в УЕГГ є наступні підрозділи основного виробництва:

- служба реалізації природного газу;

- служба іншої діяльності(служба по установці газових лічильників);

- служба метрології (служба по експлуатації газових лічильників);

- служба підземних і наземних газопроводів.

До допоміжного виробництва в Долинському УЕГГ відносяться:

- аварійно-диспетчерська служба;

- служба електрозахисту газопроводів від корозії.

Наочно виробнича структура представлена на рисунку 1.1.

Рисунок 1. Виробнича структура Долинського управління

по експлуатації газового господарства.

Виробничу структуру Долинського УЕГГ складають служби управління віднесені до основного і допоміжного виробництва.

Служби основного виробництва виконують основні завдання підприємства, а служби допоміжного виробництва створюють інфраструктуру для успішного функціонування служб основного виробництва.

Аварійно-диспетчерська служба, яка працює цілодобово, приймає аварійні виклики. У випадках неможливості усунення несправності, служба зупиняє газопостачання та передає ситуацію під контроль службі підземних газопроводів або внутрішньо будинковій службі.

Служба ремонту підземних газопроводів займається:

обходом підземних газопроводів та обходом газорозподільних пунктів(ГРП) та шафових розподільчих пунктів(ШРП);

аварійно-відновлювальними роботами на газопроводах;

ремонтом трубопроводів, а також ремонтом обладнання ГРП і ШРП;

Проведенням приладних методів контролю за газопроводами.

Внутрішньо-будинкова служба займається:

технічним та профілактичним обслуговуванням газових приладів у населення та організаціях;

плановим та позаплановим ремонтом газових приладів;

припиненням та відновленням газопостачання абонентів та підприємств-боржників.

Служба обліку, реалізації та розрахунків за спожитий природній газ займається:

збором показників лічильників як у населення так і в комунально-побутових, бюджетних організаціях в промисловості;

збором інформації по абонентах, що підлягає обліку (опалювальна площа, перелік газових приладів, кількість мешканців і т.д.);

метрологічним обслуговуванням об’єктів обліку газу.

Ремонтно монтажна дільниця займається:

- установкою потужних газових лічильників;

- газифікацією новозбудованих будинків;

- капітальним та поточним ремонтом.

Ремонтно-механічна майстерня займається:

- виготовленням запчастин та деталей для проведення робіт основного виробництва;

- ремонтом теплообмінників.

Гараж забезпечує служби і відділи Долинського управління по експлуатації газового господарства транспортними засобами.

Зобразимо організаційну структуру ДУЕГГ на рисунку 1.2.

Організаційна структура відіграє важливе значення в забезпеченні ефективного функціонування виробничої діяльності підприємства. Організаційна структура залежить від розміру підприємства, спеціалізації, характеру виробничого процесу. Правильний розподіл праці забезпечує ефективність діяльності підприємства.

Очолює дане підприємство начальник, який організовує всю роботу підприємства і несе повну відповідальність за її стан і діяльність.

У його підпорядкуванні знаходяться:

- головний інженер;

- головний бухгалтер;

- перший заступник по природному газу;

- інженер по кадрах;

- юрисконсульт;

- плановий економічний відділ;

- інженер по постачанню;

- інженер по охороні праці;

- начальники допоміжного виробництва.

Рисунок 1.2 Організаційна структура ДУЕГГ.

Головному інженеру підпорядковуються служби основного виробництва, крім служби обліку, реалізації та розрахунків за газ, якою керує перший заступник по обліку, реалізації та розрахунків за газ.

У підпорядкуванні головного бухгалтера знаходиться бухгалтерія. Бухгалтерія здійснює облік грошових витрат підприємства, основних та оборотних засобів, заробітної плати; здійснює планування, облік і аналіз фінансів, визначає доходи і витрати підприємства, здійснює оперативну фінансову роботу, розрахунки з постачальниками і споживачами.

Планово-економічний відділ розробляє поточні і перспективні плани, координує всю планову роботу на підприємстві, забезпечує облік і контроль виконання планових завдань.

Особливістю організаційної структури управління є те, що планово економічний відділ займається організацією оплати праці. А на інших підприємствах існують окремо планово-економічний відділ і відділ оплати праці.

Така організаційна і виробнича структури забезпечують ефективне функціонування УЕГГ і відповідають його основним завданням роботи.

Матеріально-технічна база ремонтного господарства підприємства.

Всього в Долинському управлінні по експлуатації газового господарства є понад тисячу найменувань запчастин до газового обладнання, інших основних і допоміжних приладів, які використовуються в ремонтному господарстві. Зокрема труби різних діаметрів і розмірів (ізольовані та неізольовані), відводи, фланці, вставки, коліна та інші. Представимо в таблиці 1.1 основні прилади, які використовуються в ремонті.

Таблиця 1.1 Матеріально-технічна база ремонтного господарства

станом на 01.01.2006р.

|

№

|

Назва приладів

|

Одиниці виміру

|

Кількість

|

|

1

|

РДУК 2-50

|

шт.

|

128

|

|

2

|

РДУК -100

|

шт.

|

150

|

|

3

|

Клапан ПКН – 50

|

шт.

|

350

|

|

4

|

Манометр МТ

|

шт..

|

2

|

|

5

|

Манометр 0,6

|

шт.

|

6

|

|

6

|

Мембрана РДГ- 20

|

шт.

|

405

|

|

7

|

Мембрана РДГС

|

шт.

|

350

|

|

8

|

Надомний регулятор РДГД-10

|

шт.

|

222

|

|

9

|

Редуктор „Балтика”

|

шт.

|

104

|

|

10

|

Штуцер надомного регулятора

|

шт.

|

222

|

|

11

|

Пристрій для виконання врізок

|

шт.

|

4

|

|

12

|

Клапан ПСК-50

|

шт.

|

109

|

|

13

|

Різак

|

шт.

|

6

|

2. Методика оцінки ефективності ремонтного обслуговування обладнання

2.1 Економічна суть ремонту та його місце у відтворенні основних засобів.

Окремі види засобів праці складаються з великої кількості конструктивних елементів (деталей, вузлів тощо), які виготовлені з різних за міцністю матеріалів, виконують різні технологічні функції, мають неоднакове експлуатаційне навантаження І внаслідок цього спрацьовуються нерівномірно. Звідси виникає необхідність заміни або відновлення спрацьованих конструктивних елементів устаткування та інших видів засобів праці ще задовго до того моменту, коли кожний з цих об'єктів в цілому стає непридатним для подальшого використання у виробничому процесі. Таке часткове відновлення засобів праці здійснюється шляхом періодичного проведення відповідних ремонтів. Ремонт - це процес підтримання устаткування у робочому стані та відновлення його початкової дієспроможності, яка була втрачена у результаті виробничого використання. Підрозділи, що входять до складу ремонтного господарства, здійснюють технічне обслуговування та ремонт основних засобів, монтаж та введення в дію нового устаткування, виготовлення запасних частин, нестандартного обладнання та модернізації діючого.

Отже, суть ремонту зводиться до усунення тимчасового фізичного спрацювання конструктивних елементів у натуральній формі та забезпечення таким чином постійної дієздатності засобів праці впродовж усього періоду їх експлуатації.

Незалежно від виду ремонтного обладнання та його кількості

ремонтні роботи проводяться з використанням різних систем ремонтів, форм і методів їх організації та способів виконання.

2.2 Характеристика систем і форм організації ремонтів.

В процесі виробничого використання окремі частини засобів праці (машин, верстатів, механізмів) зношуються і поступово втрачають свою здатність виконувати належні їм функції. Відновлення їх працездатності та експлуатаційних властивостей досягається шляхом ремонту, організація якого повинна бути пов'язана з раціональною організацією та доглядом за обладнанням. Основою для цього на промислових підприємствах є система технічного обслуговування та ремонту основних фондів. В практиці ремонтного обслуговування існують дві системи ремонтів: система технічного обслуговування і планових ремонтів та система ремонтів за потребами.

Система технічного обслуговування та планових ремонтів.

Під системою технічного обслуговування і планових ремонтів (ТО і ПР) розуміють сукупність запланованих заходів щодо догляду, нагляду та ремонту обладнання. Система ТО і ПР включає технічне обслуговування ТО, поточний ремонт (ПР) та капітальний ремонт (КР).Технічне обслуговування являє собою комплекс заходів чи операцій щодо підтримання працездатності та справності виробу при його використанні за призначенням, при очікуванні, зберіганні та транспортуванні. Воно проводиться з метою попередження прогресуючого зношування деталей і сполучень шляхом своєчасного проведення регулювальних робіт, змащування, виявлення дефектів та їх усунення. До складу ТО входять контроль технічного стану, очищення, змащування, заміна окремих складових частин або їх регулювання з метою попередження можливих пошкоджень, а також частина робіт щодо усунення виявлених пошкоджень. Слід розрізняти періодичні та сезонні ТО. Періодичне ТО виконується через встановленні в експлуатаційних документах інтервали часу. Сезонне ТО проводиться з метою підготовки виробу до використання в певних умовах (весна, осінь, зима). Сезонне ТО проводиться тільки для виробів, що використовуються при істотних змінах навколишнього середовища протягом року. ТО обладнання на об'єктах, що мають експлуатаційний персонал, проводиться силами цього персоналу, а на об'єктах, що не мають постійного персоналу, проводиться силами комплексних бригад ремонтників бази виробничого обслуговування чи іншого структурного підрозділу. Комплекс робіт при ТО регламентується інструкціями з експлуатації, які розробляють заводи-виготовлювачі обладнання.

Поточний ремонт здійснюється в процесі експлуатації з метою гарантованого забезпечення працездатності обладнання. При ПР проводиться часткове розбирання обладнання, ремонт окремих вузлів або заміна зношених деталей, збирання, регулювання та випробування згідно з інструкцією з експлуатації. Ті вузли обладнання, що вимагають ремонту, замінюються заздалегідь відремонтованими із резерву бази виробничого обслуговування чи інших ремонтних структур. Всі несправні вузли та агрегати, що зняті з обладнання, відправляються на ремонт на бази виробничого обслуговування або спеціалізовані ремонтно-механічні заводи.

ПР на місці експлуатації здійснюються силами комплексних бригад відповідних ремонтних баз, а за необхідності залучається і експлуатаційний персонал. ПР, що вимагають застосування спеціальної оснастки та обладнання, проводяться на відповідних спеціалізованих базах.

Капітальний ремонт (КР) проводиться з метою відновлення працездатності та ресурсу обладнання. При КР проводиться повне розбирання обладнання, миття та дефектація деталей І вузлів, ремонт, збирання, регулювання, випробування під навантаженням та фарбування. КР проводиться найчастіше на центральних базах виробничого обслуговування або на спеціалізованих ремонтно-механічних заводах. Обладнання відправляється на КР згідно з планом-графіком ремонтів. Комплекс робіт при КР для кожного виду

обладнання, ремонт якого виконується без демонтажу, передбачений в системі ТО і ПР.

Крім системи планових ремонтів, в практиці може траплятися і система ремонтів за потребами, суть якої полягає в тому, що ремонт обладнання проводиться тільки тоді, коли цього вимагає його технічний стан, коли подальша експлуатація стає неможливою через значне зношення. Така система має ряд недоліків, що знижує її ефективність та розповсюдження. Серед них слід зазначити:

• відсутність закінченої системи планування ремонту обладнання ;

• відсутність профілактичних заходів, які попереджували б інтенсивне

зношування деталей;

• зменшення рівня надійності та довговічності обладнання в результаті

інтенсивного зношування деталей;

• прогресивне погіршення в процесі експлуатації стану обладнання та його технічної продуктивності;

• невизначеність термінів зупинки обладнання на ремонт, що не дає

можливості планувати ремонтні роботи.

Виходячи із сказаного, таку систему ремонтів не можна рекомендувати для широкого використання. Використовувати її можна тільки у виняткових випадках, коли ніякого підмінного фонду обладнання та запасних частин на підприємстві немає і коли це стосується другорядних видів обладнання, зупинка яких на ремонт не може позначитись на роботі підприємства загалом.

Управління системою ремонтів зводиться до правильного вибору системи, розробки планів-графіків ремонтів, чіткого їх дотримання та максимального скорочення часу простоїв обладнання в ремонті.

Форми організації ремонтів

Залежно від конкретних умов виробництва (наявність ремонтної бази, віддаленість від спеціалізованих ремонтних баз тощо) організація ремонтних робіт може здійснюватись в трьох формах: централізованій, децентралізованій та змішаній.

При централізованій формі організації ремонтів, централізованій формі управління ремонтним господарством всі види ремонтних робіт та виготовлення запасних частин проводиться на спеціалізованих ремонтних базах, ремонтно-механічних заводах, центральних ремонтно-механічних майстернях, центральних БВО. При цьому спеціалізовані ремонтні бригади проводять як ремонти, так і міжремонтне обслуговування. Централізована форма організації ремонтів характеризується низкою переваг, серед яких найголовнішими можна назвати такі:

• ефективне застосування передової технології та сучасних досягнень практики організації ремонтних робіт ;

• повне та рівномірне завантаження ремонтних баз не залежно від погодних умов та періоду року ;

• рівномірне розміщення ремонтних баз по найважливіших районах ;

• нормальні умови для підвищення кваліфікації робітників

• підвищення спеціалізації та кооперування щодо виготовлення деталей, вузлів, виконання окремих технологічних операцій ;

• підвищення продуктивності праці та зниження собівартості ремонтних та інших робіт;

• скорочення планових простоїв обладнання в ремонті.

Таким чином, централізована форма організації ремонтів дає можливість краще організовувати робочі місця, оснастити їх необхідним обладнанням, що забезпечить проведення ремонтів на високому технічному рівні.

Разом з цим дана форма організації ремонтів має два досить істотні недоліки. Це - значні витрати часу та грошових коштів на доставку обладнання на ремонтну базу і назад та неможливість проведення ремонтів великогабаритного обладнання в закритих приміщеннях. Враховуючи все сказане, можна зробити висновок, що централізовану форму організації ремонтів доцільно використовувати, коли ремонтні бази розміщенні відносно недалеко та коли підприємство має належний фонд підмінного (запасного) обладнання.

При децентралізованій формі організації ремонтів всі види ремонтного обслуговування, включаючи і виготовлення необхідних запасних частин, проводяться силами і технічними засобами власної ремонтної бази, тобто силами окремих цехів. Особливо важливі роботи виконуються на спеціалізованих ремонтних базах (централізована форма).

В порівнянні з централізованою децентралізована форма організації

ремонтів має ряд недоліків: необхідність розміщення ремонтних засобів по окремих об'єктах (майстернях): відсутність кваліфікованого керівництва та нормального матеріально-технічного постачання ; низький рівень спеціалізації ремонтників ; низький коефіцієнт використання верстатного парку та іншого ремонтного обладнання ; відносно низький рівень якості робіт. Вказані недоліки звужують сферу використання даної форми організації ремонтів. Найчастіше її можна використовувати при значних відстанях між підприємством та ремонтними базами, і тому така форма є найхарактернішою для геологорозвідувальних і бурових підприємств, що працюють в нових або віддалених районах.

При змішаній формі організації ремонтів різні види ремонтного обслуговування виконуються по-різному. Капітальні ремонти зазвичай проводяться на спеціалізованих ремонтних базах (централізована форма), а технічне обслуговування та поточні ремонти - безпосередньо в цехах (децентралізована форма). Даній формі притаманні всі недоліки децентралізованої форми, і тому вона використовується на великих та середніх підприємствах, що мають міцну ремонтну базу. Крім того, її можна використовувати і на інших підприємствах як проміжний варіант при переході до централізованої форми організації ремонтів.

2.3 Характеристика методів і способів проведення ремонтів.

Залежно від масштабів робіт, видів використовуваного обладнання та місцевих конкретних умов ремонт обладнання може бути виконаний методом після оглядових ремонтів, методом періодичних ремонтів та методом планово-попереджувальних ремонтів.

Суть даного методу ремонту полягає в тому, що обладнання підлягає періодичним оглядам, на основі яких визначається термін проведення та вид чергового ремонту. Періодичність оглядів встановлюється, виходячи з орієнтовних строків служби деталей та вузлів обладнання.

В результаті огляду складаються відомості дефектів, що включають детальні відомості про ступінь зношення деталей та вузлів, а також опис виявлених несправностей і перелік робіт щодо їх усунення. Ці дані є основною для планування обсягів та термінів проведення ремонтних робіт. Безперечно, строки між двома плановими оглядами не є постійними і встановлюються залежно від складності обладнання, його технічного стану та річного графіка завантаження.

Цей метод організації ремонту обладнання має ряд істотних недоліків, головні з яких такі:

• неможливість планування ремонтів та завантаження ремонтних баз на тривалий період часу ;

• суб'єктивність оцінки стану технічних машин, обладнання тощо;

• індивідуальний підхід до організації ремонтів ;

• труднощі у визначенні необхідної кількості робочої сили, матеріалів, інструменту, оснастки та ін.

Використовується цей метод досить рідко. Найчастіше - при ремонтах нестандартного, спеціального, нового обладнання, яке до того ж використовується в індивідуальному порядку.

Основні види ремонтних робіт при цьому методі проводиться в такій послідовності. Обсяг і порядок черговості ремонтів визначається тривалістю служби змінних деталей та вузлів. За строками служби деталі та вузли кожної машини, кожного верстата, кожного виду обладнання класифікуються та групуються. Залежно від середнього періоду (часу) їх служби встановлюють термін і обсяг ремонтних робіт. Конкретний зміст та строки робіт надалі можуть уточнюватись на основі оглядів та складених дефектних відомостей. При кожному черговому ремонті всі вузли та деталі, що підлягають ремонту уважно

оглядають, зношені частини змінюють, а ті, що ще придатні для роботи, - встановлюють знову. Безумовно, при цьому для організації ремонту особливе значення має своєчасне та якісне виготовлення змінних та запасних частин.

Головною даного методу ремонту обладнання є його економічність та можливість детально планувати подальші види ремонтів та їх фізичні обсяги. Періодичний метод ремонтів найхарактерніший для універсального обладнання, що використовується широко в усіх підрозділах підприємства. Це стосується ремонту нескладного обладнання, простих машин, що працюють при змінному режимі навантаження та обслуговуються недостатньо кваліфікованим експлуатаційним та кваліфікованим персоналом.

Даний метод на відміну від двох попередніх базується на обов'язковому періодичному плановому оновленні обладнання шляхом заміни частини деталей та вузлів незалежно від їх технічного стану. Головне в методі планово-попереджувальних ремонтів - його профілактичний характер, що дає змогу значно продовжити строки служби обладнання, зберегти високу якість його роботи, а також скоротити час на проведення планових ремонтів. В основі даного методу лежить проведення різних видів ремонтного обслуговування через точні, заздалегідь визначені періоди часу на протязі ремонтного циклу. Під тривалістю ремонтного циклу розуміють період часу між двома капітальними ремонтами (для діючого обладнання) або періоду часу від моменту введення в експлуатацію обладнання до першого капітального ремонту (для нового обладнання). Ремонтний цикл ділиться на міжремонтні періоди, тривалість яких визначається строком служби змінних деталей. Тривалість циклу та міжремонтних періодів визначається системою ТО і ПР, якою передбачається точний перелік змінюваних частин, вузлів, деталей при кожному черговому ремонті. Наявність деталей дає можливість точно планувати і час ремонтів, і їх обсяги. Із перерахованих методів метод планово-попереджувальних ремонтів є найпрогресивнішим і характеризується такими рисами:

• система профілактичних засобів дає можливість уникати непланових зупинок;

• з'являється можливість точного планування ремонтів та завантаження

ремонтних баз на весь плановий період ;

• точне визначення потреби в робочій силі, необхідних матеріалах, інструментах тощо;

• забезпечення високого рівня спеціалізації ремонтних бригад та використання прогресивних способів ремонту обладнання ;

• підвищення загальної ефективності ремонту за рахунок зростання

продуктивності праці, повного використання ремонтного обладнання,

раціонального використання матеріальних ресурсів.

Метод планово-попереджувальних ремонтів найкращий для обладнання, що працює при сталому режимі. Його використовують також при ремонтах обладнання, від безперебійної роботи яких залежить безперервність технічних процесів та безпека людей. Безперечно, на практиці в чистому виді ні один з методів не використовується. Найчастіше зустрічаються різні комбінації всіх трьох методів. Управління ремонтним обслуговуванням в даному випадку якраз і полягає в раціональному виборі комбінацій різних методів залежно від конкретних виробничих умов.

Залежно від кількості однотипного обладнання та технічної оснащеності ремонтних баз використовуються різні способи ремонту обладнання: індивідуальний, агрегатно-знеосіблений та загально-знеосіблений.

При індивідуальному способі обладнання ремонтує одна комплексна

бригада, що складається із робітників високої кваліфікації. При цьому кожна одиниця обладнання підлягає розбиранню на окремі вузли і деталі, які в процесі ремонтних робіт не знеособлюються, тобто обладнання збирають з тих же відремонтованих частин, з яких воно складалось до ремонту. Індивідуальний спосіб ремонту не має на практиці великого поширення через притаманні йому недоліки. Це - значний час простоювання обладнання в ремонті, оскільки багато часу витрачається на виготовлення та ремонт окремих змінних деталей і частин. По-друге - це відсутність гарантії високої точності підготовки та зборки деталей, вузлів та механізмів в умовах обмеженого часу на ремонт. По-третє - це необхідність високої кваліфікації ремонтних робітників, які забезпечували б виконання будь-яких видів робіт, що виникають в процесі ремонту.

Виходячи із цього, індивідуальний спосіб ремонту використовується найчастіше при ремонті простих видів обладнання та невеликій його кількості, а також при відсутності підмінного фонду обладнання. Такий спосіб ремонту існує в геологорозвідувальних партіях, на окремих дільницях бурових робіт, особливо, коли вони працюють у віддалених районах.

При цьому способі ремонту весь комплекс ремонтних робіт ділиться на окремі складові частини, кожна з яких являє собою повністю закінчений процес ремонту певного агрегату, чи вузла. Іншими словами, машину розбирають на певні агрегати (вузли), кожний з яких ремонтується окремо. Збирають машину з готових знеособлених вузлів - дублерів, що в практиці називають ремонтними вузлами, а звідси і друга назва способу: спосіб вузлового ремонту, або вузловий спосіб ремонту.

Використання заздалегідь підготовлених складальних одиниць (ремонтних вузлів) дає можливість в багатьох випадках значно скоротити простої обладнання, пов'язані з використанням ремонтних робіт.

Найбільшу шкоду наносять виробництву простої технологічного обладнання в непланових ремонтах. Причиною таких ремонтів є зазвичай випадкові відмови через вихід з ладу окремих деталей чи вузлів (ремонтних одиниць). Тому використання заздалегідь підготовлених ремонтних вузлів для непланового ремонту такого обладнання особливо ефективне.

Значний економічний ефект дає використання заздалегідь підготовлених ремонтних вузлів і при планових ремонтах унікального обладнання, що працює при особливих завантаженнях, та обладнання. Від роботи якого залежить робота підприємства загалом.

Висока ефективність даного способу ремонту зумовлена такими

перевагами:

• раціональним використанням робочої сили за кваліфікацією ;

• високою спеціалізацією ремонтних бригад, що забезпечує зростання

продуктивності праці;

• економією робочого часу при проведенні ремонту (скорочення часу

простою в ремонті);

• поліпшенням якості та зниженням вартості ремонтних робіт.

Використання вузлового способу при планових ремонтах зовсім не означає, що всі складні одиниці ремонтованої техніки замінюються заздалегідь підготовленими. Часто замінюються тільки такі, що вимагають значного часу на їх відновлення, а це може призвести до збільшення часу простою в ремонті. Таким чином, вузловий спосіб ремонту часто поєднується з індивідуальним. В такому поєднанні він досить часто використовується при капітальному ремонті сильно завантаженого обладнання.

Що стосується ремонту обладнання не унікального чи особливо важливого для виробництва, то використання вузлового способу не завжди буде економічно виправданим, бо ремонт складальної одиниці буде менш трудомістким, ніж ремонт базових деталей, які і визначають загальний час простою в ремонті.

На відміну від агрегатно-знеосібленого способу даний спосіб характеризується повним знеособленням не тільки вузлів, але й окремих деталей. Машину, що поступила в ремонт, повністю розбирають, всі деталі підлягають дефектуванню. При чому ті деталі, які ще придатні для використання, передаються на склад, складальна бригада проводить складання машин із знеособлених деталей, що поступають зі складу.

Загально-знеосіблений спосіб ремонту використовують на великих ремонтних базах, що проводять ремонт великої кількості однотипного

обладнання із взаємозамінними деталями (в умовах нафтогазового комплексу на центральних базах виробничого обслуговування та ремонтно-механічних заводах).

Даний спосіб ремонту є най економніший із трьох названих (значно скорочується час простоїв в ремонті, підвищується продуктивність праці і якість робіт, знижується їх вартість).

Долинське управління по експлуатації газового господарства найчастіше використовує всі три методи. Управління ремонтним обслуговуванням в даному випадку полягає в раціональному виборі комбінації різних методів залежно від конкретних виробничих умов. Долинське управління по експлуатації газового господарства використовує змішану і централізовану форми організації ремонтів.

В практиці ремонтного обслуговування Долинського УЕГГ використовують дві системи ремонтів: система технічного обслуговування і планових ремонтів та система ремонтів за потребами. Долинське управління по експлуатації газового господарства використовує загально-знеосіблений спосіб ремонту, тому що він є най економнішим (значно скорочується час простоїв в ремонті, підвищується продуктивність праці і якість робіт, знижується їх вартість).

2.4 Вибір та обґрунтування системи показників для оцінки рівня та

ефективності ремонтного обслуговування виробництва.

Для оцінки рівня організації та ефективності ремонтного обслуговування необхідно мати певну систему показників. Всі показники, що можуть бути для цього використані, доцільно поділити на дві групи: загальні та спеціальні.

До загальних показників можна віднести показники, що характеризують пропорційність, паралельність, прямо точність, безперервність, ритмічність та надійність виконуваних робіт та послуг, а також коефіцієнт використання робітників за кваліфікацією і коефіцієнт використання робочого часу.

Принцип пропорційності полягає в тому, що на всіх частинах виробничого процесу, у всій взаємопов'язаній системі машин і обладнання повинна бути однакова пропускна здатність щодо випуску продукції чи виконання робіт (надання послуг). Рівна пропускна здатність означає, що трудомісткість продукції чи робіт на всіх операціях процесу повинна бути однаковою. Це означає також, що всі допоміжні та обслуговуючі виробництва повинні відповідати пропускній здатності основних підрозділів. На практиці, однак, добитися цього надзвичайно важко, пропорційність часто порушується і появляються диспропорції. Ці диспропорції є закономірним результатом розвитку виробництва, І основне завдання якраз полягає в тому, щоб своєчасно та в найкоротші строки усунути їх, ліквідувати так звані "вузькі місця".

Рівень пропорційності виробництва можна оцінити кількісно величиною відхилення пропускної здатності по кожному етапу процесу чи структурному підрозділу підприємства за відомою формулою середньоквадратичного відхилення:

= , (2.1)

де Ві - пропускна здатність (потужність) відповідного етапу процесу (цеху) у прийнятих одиницях ; В - обсяг виробництва за планом у прийнятих одиницях ; м - кількість етапів робіт.

Оцінка рівня пропорційності спрощується за допомогою показника:

Кпр= , (2.2)

Принцип паралельності передбачає одночасне, паралельне виконання кількох окремих операцій (робіт), процесів з виготовлення продукції. Цей принцип має велике значення при виконанні складних робіт, при випуску складної продукції. Послідовне виконання таких операцій чи робіт призвело би до значного збільшення тривалості виробничого процесу та циклу.

Паралельність реалізується за рахунок раціонального поділу виробничого процесу (циклу) на складові частини, веденням робіт широким фронтом та суміщенням часу виконання різних операцій.

Рівень паралельності виробничого процесу можна характеризувати за допомогою коефіцієнта паралельності, який визначається за формулою:

Кпар= , (2.3)

де Тпар - тривалість виробничого циклу при паралельному виконанні робіт (при паралельній формі руху);

Тцф - фактична тривалість виробничого циклу, за умов, що склалися.

Принцип прямоточності передбачає, що оброблювані предмети (об'єкти) повинні проходити найкоротший шлях по всіх стадіях та операціях виробничого процесу. Основна мета при цьому - максимальне скорочення витрат часу на транспортні операції.

Рівень прямо точності можна оцінити кількісно коефіцієнтом прямоточності, який визначається за формулою:

Кпр=1- , (2.4)

де Ттр - витрати часу на транспортні операції.

Слід зазначити, що коли в нафтогазовидобувних підприємствах

забезпечується достатньо високий показник прямоточності, то в бурових геологорозвідувальних, будівельних підприємствах він значно нижчий, враховуючи особливості цих процесів, наприклад, необхідність переїздів на свердловину промислово-геофізичних партій, бригад з кріплення та опробування свердловин і т.п. Цей показник має велике значення і в машинобудівних підприємствах.

Принцип безперервності вимагає, щоби в процесі виготовлення продукції чи виконання робіт перерви між послідовно виконуваними технологічними операціями були зведені до мінімум або взагалі повністю ліквідовані. Повною мірою цей принцип реалізується тільки в безперервних процесах. Такими є процеси видобутку нафти і газу, процеси їх транспортування, процес переробки нафти чи газу. Але, коли розглядати процес спорудження свердловин чи інших об'єктів геологорозвідувальних робіт, то тут ситуація зовсім інша - тут можуть

виникати різні перерви при переході від одного часткового процесу до іншого. В результаті появляються так звані "вікна" між вежобудуванням і бурінням, між бурінням і випробуванням, І т.д. Найчастіше це є проявом недостатньої пропорційності в роботі між цими структурними підрозділами.

Рівень безперервності робочого процесу та циклу характеризується коефіцієнтом безперервності, який визначають за формулою:

Кб= , (2.5)

де - тривалість технологічної основної-частини виробничого циклу.

Принцип ритмічності дуже тісно пов'язаний з принципом безперервності. Він означає, що робота всіх підрозділів підприємства повинна підпорядковуватись певному ритму, тобто повторюваності. Отже ритмічність - це регулярне повторення процесу через рівні проміжки часу. При дотриманні цього принципу за рівні проміжки часу випускається однакова кількість продукції, виконується однаковий обсяг робіт, тобто забезпечується рівномірне

завантаження робочих місць та виконавців.

Рівень ритмічності можна характеризувати коефіцієнтом ритмічності. В практиці існує чимало різних підходів до визначення цього показника, але найчастіше використовується той, що враховує максимум негативних відхилень випуску продукції від заданого рівня (плану):

Кр=1- , (2.6)

де А - щоденне відхилення недоданої продукції в прийнятих одиницях ;

Т- тривалість аналізованого періоду ; Вп - плановий випуск продукції.

В окремих випадках коефіцієнт ритмічності можна визначити так:

Кр= , (2.7)

де Вф - фактичний випуск продукції за відповідні періоди, але не вищий планового показника.

Принцип надійності передбачає створення таких організаційних умов функціонування системи, за яких можливості збоїв роботи бути б зведені до мінімуму. Коефіцієнт надійності - здатність системи виконувати свої функції протягом певного періоду часу.

Кнд= , (2.8)

де Тр - час роботи, Тп - час перерв.

Коефіцієнт використання робітників за кваліфікацією характеризує відповідність рівня кваліфікації робітників кваліфікації виконуваних робіт і визначається за формулою

Крк= , (2.9)

де Ррб - середній кваліфікаційний розряд робітників ;

Рр - середній розряд виконуваних робіт.

Коефіцієнт використання робочого часу:

Кврч= , (2.10)

де Те - ефективний фонд часу, який фактично відпрацьований,

Трм — максимально можливий фонд робочого часу.

До спеціальних показників, що характеризують рівень організації та ефективність ремонтного обслуговування, можна віднести: тривалість міжремонтного періоду, тривалість ремонтів, коефіцієнт плановості ремонтів, коефіцієнт частоти ремонтів, коефіцієнт використання верстатного парку в часі за потужністю та інші.

1.Тривалість міжремонтного періоду характеризує в узагальненому вигляді якість проведених ремонтів, що проявляється у збільшенні тривалості ремонтного циклу І визначається за формулою:

Терп= , (2.11)

де Тц - тривалість фактичного циклу роботи обладнання, годин ;

пр - кількість ремонтів в ремонтному циклі.

Тривалість міжремонтного періоду слід визначати по групах однотипного обладнання (свердловин) залежно від конкретних виробничих умов (в нафтогазовидобувних підприємствах - по окремих родовищах).

2.Тривалість ремонтів характеризує рівень організації виробництва і праці при проведенні ремонтів. Визначити цей показник необхідно окремо за видами ремонтів для різного обладнання.

3.Коефіцієнт плановості ремонтного обслуговування характеризує рівень додержання графіка планово-попереджувальних ремонтів і визначається за формулою:

Кпро= , (2.12)

де прд - кількість ремонтів різних видів, що проведені з плановим додержанням планових ремонтів ;

прп - загальна планова кількість всіх видів ремонтів.

4.Коефіцієнт частоти ремонтів показує кількість ремонтів, що припадає середньому на одиницю обладнання (на одну свердловину) за даний період часу і визначається за формулою:

Кчр= , (2.13)

де прз - загальна кількість ремонтів (поточних І капітальних), що проведені в даному періоді за видами обладнання ;

поо - кількість одиниць обладнання (фонд свердловин).

5.Коефіцієнт використання верстатного парку ремонтної бази за часом характеризує рівень екстенсивного його використання і визначається у вигляді:

Кек= , (2.14)

Тф- фактичний час роботи обладнання за даний період;

Тп- плановий ефективний фонд роботи за той же період.

6.Коефіцієнт цілозмінного використання парку обладнання характеризує ступінь зайнятості обладнання в часі і визначається у вигляді:

Кцв= , (2.15)

де п1, п2, пЗ - кількість одиниць обладнання, що працюють відповідно в 1, 2 та 3 змінах;

пв - загальна кількість одиниць установленого обладнання даної групи в цеху.

7. Узагальнюючим показником ефективності ремонтного обслуговування може бути показник питомих втрат ремонтного господарства в розрахунку на одиницю продукції чи робіт підприємства загалом, а також витрати на проведення відповідних видів ремонтів.

2.5Класифікація, відбір та методика кількісної оцінки чинників, що впливають на ефективність ремонтного обслуговування.

Детальна класифікація факторів, що впливають на формування ремонтного господарства Долинського управління по експлуатації газового господарства представлена на рисунку 2.1.

Природні фактори мають вплив на ефективність ремонтного обслуговування, тому що від погодних умов залежить швидкість виконання ремонтних робіт. А також значний вплив на формування ремонтного господарства має місце пролягання різних комунікацій, текучість і сипучість порід.

Основний вплив на ефективність ремонтного обслуговування обладнання мають матеріально-технічні фактори, а саме: стан основних засобів; технічна характеристика верстатного парку ремонтного господарства; рівень використання ремонтного обладнання; режим роботи ремонтного обладнання; технологічна дисципліна ремонту. Серед цих факторів важливим є рівень прогресивності технологій ремонту, тому що чим краще обладнання тим легше і швидше робити ремонтні роботи, а також багато залежить від технологічної дисципліни ремонту. Знати порядок виконання проведення ремонтних робіт, дотримання всіх технологічних дисциплін ремонту забезпечить високоякісний ремонт газопроводів. Вплив на ефективність ремонтного обслуговування обладнання мають організаційно-економічні фактори. Адже багато залежить від якості виконання ремонтного процесу і форми організації ремонтів. Якість виконання ремонтного процесу залежить від рівня кваліфікації ремонтного персоналу. Велику роль відіграє рівень економічного стимулювання персоналу і соціального захисту ремонтників.

Рисунок 2.1 Фактори, що впливають на формування ремонтного

господарства.

Кліматично-географічні умови характеризуються середньорічною

температурою і вологістю повітря, кількістю опадів, напрямом та швидкістю вітрів, тощо.

Транспортні умови характеризуються типом шляхів, їх категоріями,

відстанями перевезень і т.д.

Стан ОЗ характеризується такими параметрами як питома вага активної частини ОЗ, коефіцієнти оновлення та вибуття ОЗ тощо.

Рівень використання ремонтного обладнання визначається коефіцієнтами інтенсивного та екстенсивного використання парку ремонтного обладнання.

Режим роботи ремонтного обладнання характеризується змінністю роботи обладнання, коефіцієнтом завантаження, фізичними властивостями матеріалу, з якого виготовляються запчастини і т.д.

Рівень прогресивності ремонтних технологій можна характеризувати питомою вагою обсягів ремонтних операцій, виконаних прогресивними методами, віковою характеристикою обладнання.

Технологічну дисципліну визначають: коефіцієнти аварійності, складність аварій, кількість аварій чи помилок ремонтного обладнання.

Режим роботи ремонтного господарства характеризується коефіцієнтами змінності, безперервності, ритмічності роботи та ін.

З метою поглибленого вивчення дії факторів на ефективність ремонтного обслуговування в подальшому буде проводитись кореляційно-регресійний аналіз (КРА), для якого логічним шляхом відібрано ряд факторів:

- XI- коефіцієнт використання робітників за кваліфікацією, частки одиниці;

- Х2- коефіцієнт використання робочого часу, частки одиниці;

- Х3- коефіцієнт частоти ремонтів, частки одиниці;

- Х4- коефіцієнт використання верстатного парку ремонтного господарства, частки одиниці;

- Х5- коефіцієнт плановості ремонтного обслуговування, частки одиниці;

- Х6- коефіцієнт цілозмінного використання обладнання, частки одиниці;

- Х7 - коефіцієнт трудової дисципліни, частки одиниці;

- Вихідні дані по У (тривалість міжремонтного періоду трубопроводу, год )

Рівень автоматизації ремонтного процесу оцінюють за допомогою питомої ваги ремонтних операцій, що механізовані, кількості автоматизованих робочих місць та їх питомої ваги у загальній кількості.

Рівень кваліфікації ремонтного персоналу оцінюють за показниками

середнього кваліфікаційного розряду працівників, коефіцієнта використання працівників за кваліфікацією.

Рівень соціального захисту ремонтних працівників визначається долею

соціальних виплат та допомоги у структурі фонду оплати праці ремонтного персоналу.

З вище написаного можна зробити висновок, що будь-який з вибраних

факторів впливає на загальну оцінку ефективності ремонтного господарства і відіграє важливу роль у формуванні ремонтного господарства на підприємстві.

2.6 Методика аналізу показників організації та ефективності ремонтного обслуговування.

Методика аналізу показників ефективності ремонтного обслуговування полягає в наступному:

1. Перед тим як розпочати аналіз ефективності ремонтного

обслуговування, потрібно проаналізувати основні ТЕП підприємства.

Це потрібно для того, щоб побачити наскільки діяльність підприємства є ефективною, визначити сильні і слабкі сторони, побачити причини покращення (погіршення) реального стану підприємства. компактністю і наочністю. Вона повинна мати не лише основну, а й додаткову для порівняння інформацію (планові і середні показники, дані за минулі періоди), а також проміжні підсумки, відхилення, відсотки.

Динамічні ряди - це порівняння не двох, а кількох предметів, показників.

Розрізняють інтервальні і моментні динамічні ряди. Аналіз їх дає змогу визначити:

1) напрям зміни показників (зростання, зменшення, сталість або

нестабільний характер, його розхитаність);

2) наявність тенденцій у зміні показника;

3) середній рівень показників і варіації.

Вивчаючи особливості розвитку соціально-економічних явищ, визначають абсолютний приріст, темп зростання (індекс), темп приросту. Розрахунок їх ґрунтується на порівнянні рівнів динамічного ряду. Якщо база порівняння змінна - ланцюговими.

Абсолютний приріст (зменшення) t - це різниця рівнів динамічного ряду:

ланцюгові t= t-Yt-1 , (2.16)

базисні t= t-Yo , (2.17)

Yо - базисний показник (база), переважно це перший рік рівня динаміки.

Очевидно, що сума ланцюгових абсолютних приростів дорівнює кінцевому базисному:

(Yt-Yt-1)=Yn-Y0 ; (2.18)

Ланцюговий абсолютний приріст показує, на скільки збільшився, або зменшився показник динамічного ряду одного року, в порівнянні з базовим роком. Темп зростання

Kt= (2.19) ланцюговий;

Kt= (2.20) базисний;

розраховується як відношення рівнів ряду, виражається коефіцієнтом або процентом. Добуток ланцюгових tk дорівнює кінцевому базисному:

kn=** … *= ; (2.21)

Ланцюгові темпи зростання показують в скільки разів змінюється показник одного рівня динамічного ряду в порівнянні з іншим.

Базисний темп зростання показує, в скільки разів змінюється показник одного рівня динамічного ряду в порівнянні з базисним. Темп приросту Тt

показує, на скільки процентів рівень Yt більше (менше) рівня взятого за базу порівняння його можна визначити як відношення абсолютного приросту до бази порівняння, або безпосередньо на основі темпу зростання. Так , як для ланцюгових характеристик:

T1=100*=100*=100*(kt-1) ; (2.22)

А також в даній дипломній роботі використовуються графічні методи.

Для визначення ступеня впливу окремих факторів на тривалість міжремонтного періоду використовують метод кореляційно-регресійного аналізу. Побудова кореляційних моделей дозволяє дати кількісну характеристику зв'язку досліджуваних показників і забезпечує максимальний підхід до дослідження економічних взаємозв'язків. Кореляційно-регресійний метод використовується в тому випадку, коли між показниками немає функціональної залежності. Декілька показників можуть бути зв'язані функціональною та кореляційною залежністю. Функціональна залежність проявляється визначено і точно в кожному конкретному випадку. В кожному конкретному спостереженні кореляційна залежність, на відміну від функціональної, проявляється лише в середньому і лише в масі спостережень.

У випадку множинної кореляції при наявності декількох незалежних факторів найпростішим видом залежності є рівняння прямої, яке можна представити наступною формулою:

Y=A0+A1*x1+A2*x2+…+An-1xn-1+Anxn ; (2.23)

В даному проекті:

Y— плинність кадрів, %;

A0 — вільний член рівняння регресії;

A1,A2,…,An— коефіцієнти регресії при відповідних незалежних змінних;

x1,x2,…,xn— незалежні змінні.

Проведення статистичного аналізу вихідної інформації на однорідність базується на дослідженні наступних показників:

1) розмах варіації; xi=xi max-xi min ; (2.24)

2) математичне очікування: МОХ;

3) середнє квадратичне відхилення: ВХ;

4) коефіцієнт варіації: СУХ.

Ці показники розраховуються для кожного з вибраних для аналізу даних.

Наступним етапом КРА є визначення частоти впливу кожного і-го фактора на досліджувану функцію. Для цього співставляються чисельні значення коефіцієнта часткової кореляції RЧ, який характеризує частоту зв'язку досліджуваної функції з відповідним незалежним і-тим фактором без сукупного впливу на функцію інших факторів.

Критерієм надійності коефіцієнта часткової кореляції служить значення t-розподілу Стьюдента

t= ; (2.25)

Висновок про значущість розрахованого коефіцієнта парної кореляції роблять на основі порівняння t ta,n-2 , де ta,n-2- табличне значення t критерію на рівні значущості а та при числі ступенів вільності п - 2. Переважно приймають 5%-ний рівень значимості.

Проведення регресійного аналізу передбачає вибір ЕММ зміни досліджуваної функції, яка б найбільш достовірно описувала динаміку аналізованого явища. На першому етапі в регресійне рівняння вводять всі початкове відібрані для дослідження фактори. При кореляційному аналізі всі змінні розташовуються за значеннями коефіцієнтів часткової кореляції по силі їх впливу на функцію.

На другому етапі розраховується рівняння, з якого виключається фактор слабкий по силі впливу на функцію. Далі порівнюються значення коефіцієнтів множинної кореляції рівнянь розрахованих на першому і другому етапах. Таким чином співставляються коефіцієнти множинної кореляції доти, поки виявиться відносно суттєва зміна коефіцієнта множинної кореляції. Як тільки таку зміну зафіксовано, заміняється рівняння одержане на попередньому кроці.

Задача регресійного аналізу зводиться до побудови емпіричної функціональної залежності, яка б істотно, адекватно та із достатньою стійкістю описувала процес, заданий парами значень. Перш, ніж вибране рівняння регресії ляже в основу побудови економіко-математичної моделі, необхідно провести дисперсійний аналіз значимості його параметрів та оцінку відповідності явища дійсності описуваного рівнянням.

Під істотністю, або інформативністю чи значущістю, багатофакторної

регресійної моделі розуміють як кількість, так i якість факторів, які б найбільш повно описували зміну досліджуваного показника та уможливлювали прийняття ефективних управлінських рішень. Кількісною мірою істотності моделі виступає коефіцієнт детермінації D який визначається як квадрат коефіцієнта множинної кореляції R . Коефіцієнт детермінації, помножений на 100%, визначає, на скільки відсотків зміна показника у обумовлена зміною включених у рівняння факторів x1…N. Коефіцієнт множинної кореляції розраховується (якщо множинна регресія визначалася у відхиленнях від середніх значень) за формулою. Бажано, щоб розрахований коефіцієнт множинної кореляції приймав значення, більші за 0.95- 0.96.

Стандартна статистична перевірка коефіцієнта множинної кореляції виконується за критерієм Фішера, розрахункове значення якого має задовольняти умові

F= ; (2.26)

де F,N-1,n-N - табличне значення розподілу на рівні значущості а та для ступенів вільності N-1, n-N. Найчастіше приймають а = 0.05 , а розрахункове значення F повинно відрізнятися від табличного хоча би на порядок.

З вищенаведеного напрошується висновок, що в модель необхідно включати таку кількість факторів, за якою можна було б отримати D 1 (або, відповідно, R1).

Під адекватністю регресійної моделі розуміють відповідність моделі досліджуваному процесу. Кількісна перевірка адекватності моделі зводиться до перевірки отриманого рівняння регресії за критерієм Фішера

F= ; (2.27)

де: значення величини показника, знайдене за рівнянням регресії в точках i=1,2,...,n; - середня величина значень уi, . Модель вважається адекватною на рівні значущості , якщо F>F,N,n-N.

На останньому етапі за побудованою моделлю проводимо економічні інтерпретацію і визначаємо як буде змінюватись досліджувана функція в залежності від зміни незалежних факторів. Абсолютна зміна розраховується за коефіцієнтом регресії.

2. Другим етапом є аналіз та оцінка роботи ремонтного господарства підприємства. Потрібно проаналізувати структуру ремонтів, дати оцінку дотримання графіку ППР, а також проаналізувати питомі витрати на ремонтне обслуговування обладнання. Окремі види засобів праці складаються з великої кількості конструктивних елементів (деталей, вузлів тощо), які виготовлені з різних за міцністю матеріалів, виконують різні технологічні функції, мають неоднакове експлуатаційне навантаження і внаслідок цього спрацьовуються нерівномірно. Звідси виникає необхідність заміни або відновлення спрацьованих конструктивних елементів устаткування та інших видів засобів праці ще задовго до того моменту, коли кожний з цих об'єктів в цілому стає непридатним для подальшого використання у виробничому процесі. Таке часткове відновлення засобів праці здійснюється шляхом періодичного проведення відповідних ремонтів. Структура ремонту - це комплекс заходів для підтримання устаткування у робочому стані та відновлення його початкової дієспроможності, яка була втрачена у результаті виробничого використання. Підрозділи, що входять до складу ремонтного господарства, здійснюють технічне обслуговування та ремонт основних засобів, монтаж та введення в дію нового устаткування, виготовлення запасних частин, нестандартного обладнання та модернізації діючого.

Незалежно від виду ремонтного обладнання та його кількості ремонтні роботи проводяться з використанням різних систем ремонтів, форм і методів їх організації та способів виконання.

В процесі виробничого використання окремі частини засобів праці (машин, верстатів, механізмів) зношуються і поступово втрачають свою здатність виконувати належні їм функції. Відновлення їх працездатності та експлуатаційних властивостей досягається шляхом ремонту, організація якого повинна бути пов'язана з раціональною організацією та доглядом за обладнанням. Основою для цього на промислових підприємствах є система технічного обслуговування та ремонту основних засобів.

3. Перед тим як розпочати аналіз організації та ефективності ремонтного обслуговування, слід провести аналіз загальних показників рівня організації та ефективності проведеної роботи на підприємстві, а також провести аналіз використання трудових ресурсів на підприємстві. Це дасть можливість проаналізувати відповідність ремонтного обслуговування на підприємстві особливостям виробництва.

4. Аналіз простоїв обладнання в ремонті дозволить проаналізувати

тривалість міжремонтного періоду обладнання в структурі ремонтного циклу.

5. Також необхідним є проведення аналізу коефіцієнта частоти ремонтів, коефіцієнта використання верстатного парку ремонтної бази та коефіцієнта цілозмінного використання обладнання, що дозволить дати оцінку якості проведених ремонтів.

6. Завершальним етапом аналізу показників ефективності ремонтного обслуговування є проведення кореляційно-регресійного аналізу. Даний аналіз проводиться для виявлення факторів, в яких закладені найбільші резерви росту ефективності ремонтного обслуговування, і визначення величини їх впливу.

Існує чимало різних методів аналізу показників. В даній дипломній роботі для аналізу показників ефективності ремонтного обслуговування обладнання ми будемо використовувати наступні:

Аналітичний метод є основним методом, за допомогою якого таке складне явище, як господарська діяльність підприємства, умовно розкладається на окремі, більш прості складові елементи, а потім вивчаються їхні кількісні та якісні сторони, зв'язки й взаємодії.

Порівняння - це метод, за допомогою якого предмет (явище), що вивчається, характеризується через співвідношення, вимірювання, зіставлення з іншими одноякісними предметами або явищами.

Звичайно порівняння проводять з відомим предметами, які виконують роль еталонів певних властивостей або ознак. Такими еталонами можуть бути норми, нормативи, планові показники, ціни, середні дані тощо. У практиці економічного аналізу використовуються різні види порівнянь. Найчастіше застосовують порівняння з поточними і перспективними планами, з фактичними показниками за минулий період, з показниками споріднених підприємств, з найвищими показниками в галузі, з середніми показниками, з показниками інших країн тощо. Порівняння може проводитись по абсолютних, відносних і середніх величинах.

Елімінування. Суть цього методу полягає в тому, що, абстрагуючись від взаємовпливу факторів, послідовно розглядається вплив кожного фактора на результативний показник за незмінності інших факторів.

Графічний метод. Графіки служать для того, щоб відобразити на графіку дані із таблиць. Форму графіків слід передбачати заздалегідь, тобто задати параметри графіка. Кожний графік має бути підписаний .

Табличний метод. Таблиці служать накопиченню, опрацюванню і зберіганню цифрової інформації. Форму таблиць і їхній майбутній зміст слід передбачати заздалегідь, тобто до початку аналізу явищ. Від усіх інших таблиць аналітична, як правило, відрізняється відносно нескладною будовою, компактністю і наочністю. Вона повинна мати не лише основну, а й додаткову для порівняння інформацію (планові і середні показники, дані за минулі періоди), а також проміжні підсумки, відхилення, відсотки.

3. Аналіз ефективності ремонтного обслуговування виробництва на підприємстві.

3.1. Загальний аналіз основних техніко-економічних показників та оцінка діяльності підприємства.

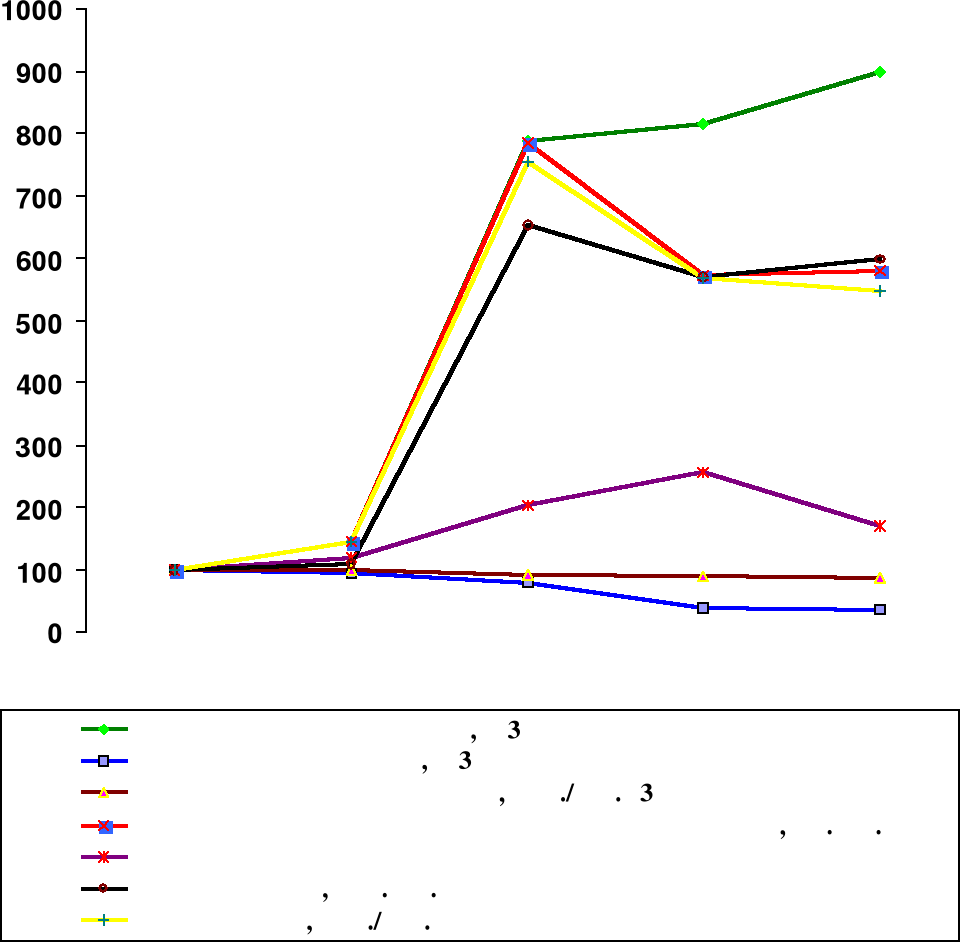

Для оцінки роботи будь-якого підприємства використовують техніко-економічні показники, які характеризують результати виробничої діяльності. Вони взаємозв'язані і відображають різні сторони виробничої діяльності, служать засобом мобілізації колективу на підвищення ефективності та рентабельності виробництва, зменшення витрат праці. Для проведення економічного аналізу діяльності Долинського УЕГГ слід застосувати кількісні, якісні та структурні показники роботи. До них відносяться: реалізація природного газу; комерційні втрати газу ; собівартість транспортування природного газу; доходи за рахунок транспортування природного газу; доходи за рахунок іншої діяльності; витрати, фондовіддача. Значення даних показників подані в таблиці 3.1.

Таблиця 3.1- Основні техніко-економічні показники діяльності

Долинського УЕГГ

|

Назва показника

|

2001 р.

|

2002 р.

|

2003 р.

|

2004 р.

|

2005 р.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Реалізація природного газу, тис. м 3

|

1438.4

|

2086.9

|

11287.4

|

11740.7

|

12939.0

|

|

Комерційні втрати газу,

тис. м3

|

6234.8

|

5774.7

|

4945.6

|

2445.7

|

2183.5

|

|

Собівартість транспортування природного газу, грн./тис. м 3

|

18.73

|

18.60

|

17.01

|

16.57

|

16.22

|

Продовження таблиці 3.1

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Доходи за рахунок транспортування природного газу, тис.грн.

|

1229.3

|

1783.5

|

9646.4

|

7037.2

|

7126.5

|

|

Доходи за рахунок іншої діяльності, тис.грн.

|

107.7

|

127.0

|

217.2

|

275.8

|

182,0

|

|

Валові витрати тис.грн.

|

1513.0

|

1630.2

|

9873.8

|

8616.2

|

9049.4

|

|

Фондовіддача, грн./грн.

|

0.27

|

0.39

|

2.04

|

1.53

|

1.48

|

Для отримання об'єктивної характеристики потрібно проаналізувати зміну основних техніко-економічних показників за допомогою методу аналізу рядів динаміки. Слід розрахувати базисні та ланцюгові значення абсолютних приростів, темпів росту, приросту. Дані показники зібрані в таблиці 3. 2.

Таблиця 3.2- Показники динаміки основних ТЕП.

|

Рік

|

Значення

Показ-ника

|

Абсолютна зміна

|

Темп росту, %

|

Темп приросту, %

|

|

|

|

базова

|

ланцю-

гова

|

базовий

|

ланцю-

говий

|

базовий

|

ланцю-

говий

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Реалізація природного газу, тис. м 3

|

|

2001

|

1438.4

|

-

|

-

|

100.0

|

-

|

-

|

-

|

|

2002

|

2086.9

|

648,5

|

648,5

|

145.1

|

145.1

|

+45.1

|

+45.1

|

|

2003

|

11287.4

|

9849.0

|

9200.5

|

787.7

|

540.8

|

+687.7

|

+440.8

|

|

2004

|

11740.7

|

10302.3

|

453.3

|

816.2

|

104.0

|

+716.2

|

+4.0

|

|

2005

|

12939.0

|

11500.6

|

1198.3

|

899.5

|

110.2

|

+799.5

|

+10.2

|

Продовження таблиці 3.2

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Комерційні втрати газу, тис. м3

|

|

2001

|

6234.8

|

-

|

-

|

100.0

|

-

|

-

|

-

|

|

2002

|

5774.7

|

-460.1

|

-460.1

|

92.6

|

92.6

|

-7.4

|

-7.4

|

|

2003

|

4945.6

|

-1289.2

|

-829.1

|

79.3

|

85.6

|

-20.7

|

-14.4

|

|

2004

|

2445.7

|

-3789.1

|

-2499.9

|

39,2

|

49,4

|

-60.8

|

-50.6

|

|

2005

|

2183.5

|

-4051.3

|

-262.2

|

35.0

|

89.3

|

-65.0

|

-10.7

|

|

Собівартість транспортування природного газу, грн./ тис. м3

|

|

2001

|

18.73

|

-

|

-

|

100.0

|

-

|

-

|

-

|

|

2002

|

18.60

|

-0.13

|

-0.13

|

99.3

|

99.3

|

-0.7

|

-0.7

|

|

2003

|

17.01

|

-1.72

|

-1.59

|

90.8

|

91.4

|

-9.2

|

-8.6

|

|

2004

|

16.57

|

-2.16

|

-0.44

|

88.5

|

97.4

|

-11.5

|

-2.6

|

|

2005

|

16.22

|

-2.51

|

-0.35

|

86.6

|

97.9

|

-13.4

|

-2.1

|

|

Доходи за рахунок транспортування природного газу, тис.грн.

|

|

2001

|

1229.3

|

-

|

-

|

100.0

|

-

|

-

|

-

|

|

2002

|

1783.5

|

1229.3

|

1229.3

|

145.1

|

145.1

|

+45.1

|

+45.1

|

|

2003

|

9646.4

|

8417.1

|

7862.9

|

784.7

|

540.8

|

+684.7

|

+440.8

|

|

2004

|

7037.2

|

5807.9

|

-2609.2

|

572.5

|

72.9

|

+472.5

|

-27.1

|

|

2005

|

7126.5

|

5897.2

|

89.3

|

579.7

|

101.3

|

+479.7

|

+1.3

|

|

Доходи за рахунок іншої діяльності, тис.грн.

|

|

2001

|

107.7

|

-

|

-

|

100.0

|

-

|

-

|

-

|

|

2002

|

127.0

|