Фронтальный ковшовый погрузчик

Содержание

стр.

|

Введение……………………………………………………………

1. Анализ схемного исполнения системы охлаждения (СО) погрузчика…………………………………………………………..

2. Анализ системы охлаждения погрузчика шахтного типа с применением осевого и радиального типов вентиляторов ……….

3. Исходные данные для расчета тепловой мощности теплообменных аппаратов фронтального погрузчика с объемом ковша 11,5 м3 с электромеханической трансмиссией……………

4. Определение тепловой мощности, которую можно рассеять радиаторами систем охлаждения ДВС QST 30 фирмы «Камминз», с уровнем экологии соответствующим нормам TIER-1 и TIER-2 ………………………………………………………….

4.1 Определение тепловой мощности, которую можно рассеять радиаторами одноконтурной системы охлаждения взятого ДВС QST 30 фирмы «Камминз», с уровнем экологии соответствующим нормам TIER-1 при заданной температуре и расходе воздуха через них…………………………………………

4.2. Определение тепловой мощности, которую можно рассеять радиаторами двухконтурной системы охлаждения ДВС QST 30 с уровнем экологии соответствующим нормам TIER-2 установленном на погрузчике при заданной температуре и расходе воздуха через них…………………………………………

5. Предварительный выбор геометрических размеров кожуха системы охлаждения погрузчика………………………………….

6. Исследование течения воздуха в кожухе системы охлаждения с использованием центробежного вентилятора с целью оптимизации конструкции кожуха…………………………………

6.1 Исследование влияния размеров воздуховодов кожуха на равномерность воздушного потока на входе в радиаторы……….

6.2 Исследование влияния диаметра входного тракта подачи воздуха на производительность центробежного вентилятора……

6.3 Исследование влияния зазора между лопатками вентилятора и верхней плоскостью кожуха радиатора системы охлаждения дизельного двигателя внутреннего сгорания на объемный расход охладителя……………………………………………………………

6.4. Исследование влияния диаметра «бобышки» кожуха под вентилятором на объемный расход охладителя……………………

6.5 Исследование влияния расстояния между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора на объемный расход охладителя и распределение скоростей на выходе из кожуха…………………………………….

7. Окончательный выбор геометрических размеров кожуха системы охлаждения погрузчика с ЦВ…………………………….

8. Исследование течения воздуха в кожухе системы охлаждения с использованием осевого вентилятора……………………………

9.Определение температуры окружающей среды, до которой будет работоспособна система охлаждения гидравлического привода управления рабочим органом погрузчика, при заданной тепловой мощности ее радиаторов и расходе воздуха через них…

10.Расчет системы охлаждения тягового электропривода погрузчика с объемом ковша 11,5 ………………………………

10.1. Расчет расхода воздуха для охлаждения тягового генератора……………………………………………………………

10.2. Расчет расхода воздуха для охлаждения тягового двигателя.

Заключение………………………………………………………......

Литература …………………………………………………………..

|

6

7

10

12

14

14

29

38

40

41

43

51

53

59

65

66

72

75

75

78

83

85

|

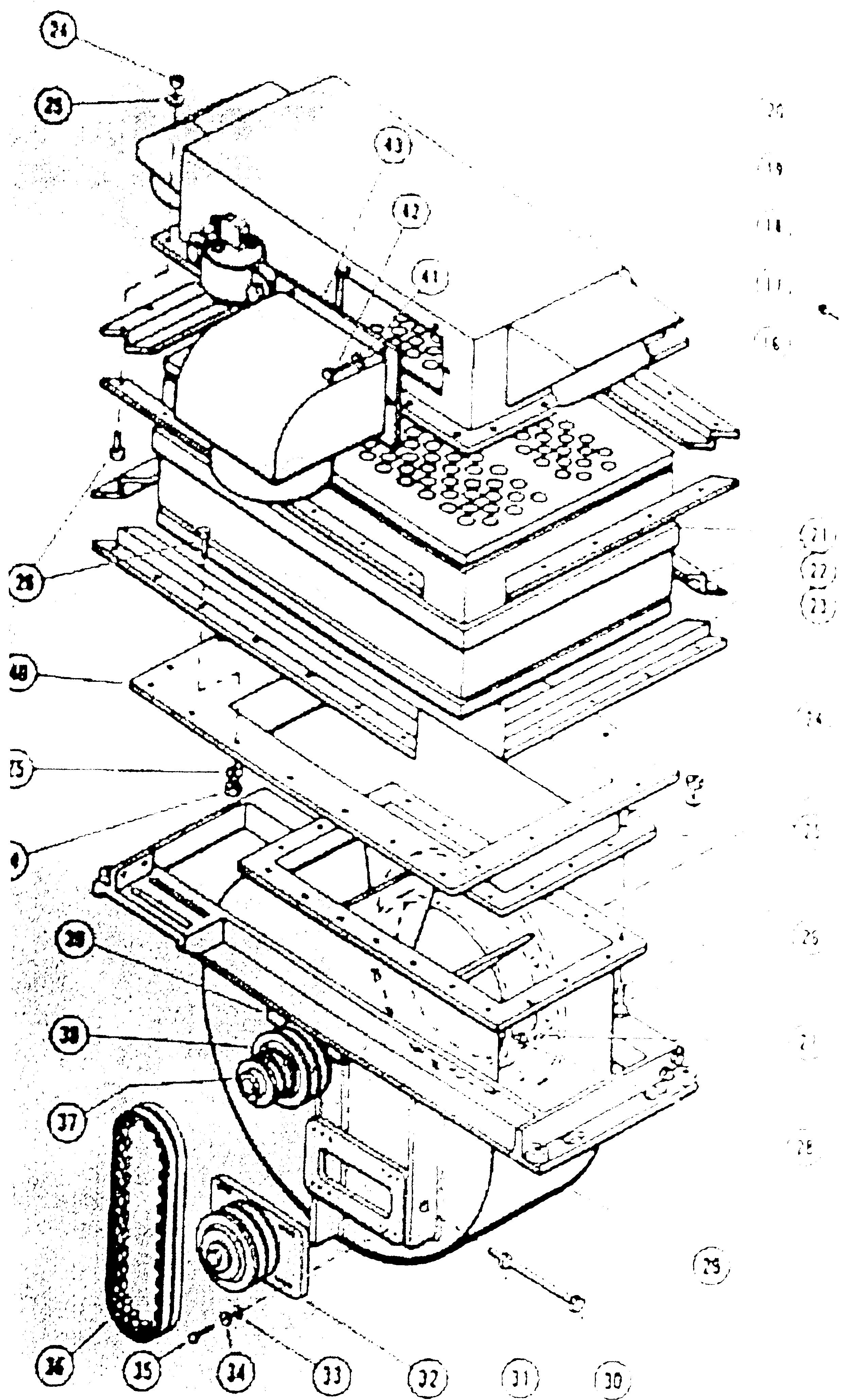

Введение.

Фронтальный ковшовый погрузчик - представляет собой спецтехнику колесного или гусеничного типа, в котором основным рабочим органом является ковш любой модификации, расположенный на фронтальной части машины. Это – один из наиболее популярных вариантов рабочей техники во многих областях промышленного и дорожного строительства, коммунальной сферы, складского хозяйства и логистических центров.

Ковшовый фронтальный ковшовый погрузчик действует по циклу, состоящему из следующей последовательности операций:

- перемещение к грузу с одновременным опусканием рабочего органа;

- внедрение рабочего органа в материал благодаря усилию, которое создается за счет тяги базовой техники (трактора);

- подъем рабочего органа и перемещение материала на место выгрузки;

- выгрузка методом опрокидывания рабочего органа.

Особенностью работы фронтального погрузчика являются циклические нагрузки на двигатель внутреннего сгорания (ДВС) и трансмиссию, а также постоянная работа в запыленном пространстве.

Были рассмотрены три варианта компоновки системы охлаждения ДВС погрузчика.

1.В первом варианте осевой нагнетающий вентилятор с забором воздуха через специальные боковые щели в «капоте» продувал воздух через установленные за ним последовательно блоки «холодного» и «горячего» контуров радиаторов ДВС, масляный радиатор гидравлической силовой системы, блоки тормозных резисторов.

2. Во втором варианте рассматривался вариант установки радиального центробежного вентилятора с воздухозаборником расположенным в верхней части «капота» погрузчика. При этом воздух забирается сверху капота, а выбрасывается наружу через две боковые фрамуги, в одной из которых расположены радиаторы «холодного», а в другой, «горячего» контура ДВС за которыми размещены масляный радиатор гидравлической силовой системы и блоки тормозных резисторов.

3. Третий вариант аналогичен второму с отличием в том, что вместо центробежного вентилятора установлен осевой нагнетающий вентилятор.

Конструкция системы охлаждения ДВС по вариантам 2 и 3 не является абсолютно новой - производители тепловозов давно и успешно используют данную схему, в которой блоки радиаторов и вентиляторная установка располагаются в, так называемой, шахте, которая занимает часть моторного отсека и представляет собой устройство с всасывающими и нагнетательными каналами-воздуховодами. Анализируя опыт тепловозостроителей, для систем охлаждения погрузчика БелАЗ с электромеханической трансмиссией был выбран шахтный тип вентиляторной установки, как наиболее рациональный с точки зрения компоновки систем его охлаждения.

Проведенные ранее в ОИМ расчеты показали, что при шахтном типе расположения узлов и агрегатов систем охлаждения погрузчика применение центробежного вентилятора более рационально, чем применение осевого в том случае если система охлаждения имеет повышенное аэродинамическое сопротивление (например, несколько радиаторов установлены друг за другом и закрыты капотом). Центробежный тип вентилятора может использоваться на погрузчике не только для охлаждения блоков радиаторов ДВС, тормозных резисторов и радиатора гидросистемы силового управления ковшом проектируемого погрузчика, но также он может быть установлен и в системе охлаждения тяговых электродвигателей (предлагается вариант его установки в компоновочной схеме погрузчика).

1.Анализ схемного исполнения системы охлаждения (СО) погрузчика.

В процессе анализа возможных вариантов исполнения СО погрузчика рассматривались три варианта компоновки:

Вариант 1 - осевой нагнетающий вентилятор с забором воздуха через специальные боковые щели в «капоте» и продувка воздуха через установленный за ним радиатор, как показано на рисунке 1.

Цифрами обозначены: 1- гидромотор, 2- осевой вентилятор, 3- радиатор «холодного» контура, 4- тормозные резисторы, 5- масляный радиатор гидравлической системы, 6- радиатор «горячего» контура, 7- кожух радиатора, 8- щели для забора воздуха.

Рисунок 1. Вариант компоновки СО погрузчика с применением осевого вентилятора.

Вариант 2 – СО шахтного типа с применением или радиального, или осевого типов вентиляторов. При этом воздух забирается сверху капота, а выбрасывается наружу через две боковые фрамуги с радиаторами, как на рисунках 2а и 2б.

Рисунок 2а. Вариант компоновки СО погрузчика шахтного типа с радиальным вентилятором, где цифрами обозначены: 1- кожух радиатора, 2- радиальный вентилятор, 3- гидромотор, 4- радиатор, 5- тормозные резисторы.

Рисунок 2б. Вариант компоновки СО погрузчика шахтного типа с осевым вентилятором, где цифрами обозначены: 1- кожух радиатора, 2- осевой вентилятор, 3- гидромотор, 4- радиатор, 5- тормозные резисторы.

Проведен анализ схемного исполнения системы охлаждения. Преимущества и недостатков данных вариантов конструкции СО сведены в таблицу 1

Табл.1

|

Вариант 1 –

осевой нагнетающий вентилятор с забором воздуха через специальные боковые щели в «капоте» и продувка воздуха через установленный за ним радиатор.

|

Вариант 2 –

СО погрузчика шахтного типа с осевым или радиальным типом радиаторов

|

|

Преимущества конструкции

|

Недостатки конструкции

|

Преимущества конструкции

|

Недостатки конструкции

|

|

1. Более простой кожух вентилятора. 2.Потребляет меньшую мощность до определенного значения сопротивления движению воздушного потока (перепад давления на входе в радиаторы и выходе из них не должен превышать 80,-100 Па)

|

1. Неоптимальная конструкция воздуховода, которая определяется тем, что при ограниченной общей длине воздуховода перед вентилятором происходит резкий поворот воздуха на угол 90 градусов.

2.Необходим более широкий и высокий размер капота радиаторов, что ограничивает видимость.

|

1.Воздухозаборник по предлагаемой схеме будет расположен в верхней части капота, и в него будет попадать меньше пыли, при работе погрузчика.

2. Более узкий фронтальный размер и высота капота.

3. Предлагаемая схема позволяет перераспределять объемы воздуха между контурами радиатора.

4.Рациональное использование подкапотного пространства между радиаторами.

5. Позволяет создать безопасную компоновку охлаждающих узлов различных систем охлаждения погрузчика.

|

1.Сложнее кожух вентилятора.

2.Более эффективен радиальный тип вентилятора, по сравнению с осевым, при работе с радиаторами, сопротивление которых превышает 100 (Па)

|

Вывод: СО шахтного типа является предпочтительней.

2.Анализ системы охлаждения погрузчика шахтного типа с применением осевого и радиального типов вентиляторов.

В СО шахтного типа может применяться, как осевой так и радиальный тип центробежного вентиляторов (далее ЦВ). Проведен анализ преимущества данных типов вентиляторов, которые сведены в таблицу 2.

Табл.2

|

Осевой нагнетающий вентилятор

|

Центробежный вентилятор (ЦВ)

|

|

Преимущества конструкции

|

Преимущества конструкции

|

|

1.Меньшая потребляемая мощность при заданной производительности и малом сопротивлении воздушному потоку.

2. Меньшая степень закрутки воздуха после вентилятора, что обеспечивает более равномерное распределение воздуха по площади радиатора для системы охлаждения шахтного типа.

3. При малом сопротивлении радиаторов большая производительность.

|

1. Центробежный вентилятор обеспечивает больший напор. Большее давление воздуха центробежного вентилятора, по сравнению с осевым, формируется за счет более длительного нахождения частиц воздуха в межлопаточном пространстве вентилятора.

2. Больший напор позволяет использовать радиаторы с большим числом рядов трубок и меньшим шагом охлаждающих пластин, что позволяет при одинаковой фронтальной площади, в полтора раза увеличить площадь поверхности теплосъема.

3. ЦВ производит при своей работе меньший шум, чем осевой - это связано с меньшими оборотами вентилятора при заданной производительности и с тем, что она зависит не только от его диаметра, но и от ширины лопастей.

4.Разработанная конструкция центробежного вентилятора позволяет использовать его также и в системе обдува четырех тяговых двигателей погрузчика, (т.к. их сопротивление воздушному потоку гораздо меньше) т.е. заменить собой сложный и дорогой вентилятор с применением цветного металла, установленный для их обдува на тяговом генераторе.

|

В процессе расчета теплоэнергетического баланса использовались данные по 5-ти рядным радиаторам производства ЗТО с расстоянием между охлаждающими пластинами, равным 2,0 мм. Для данного единичного радиатора расчетный перепад давления воздуха между входом и выходом составил 80 Па. В случае двухрядного расположения радиаторов систем охлаждения погрузчика преимущества центробежного вентилятора становятся более очевидными. Как будет показано далее, при съеме заданной тепловой мощности, все перечисленные преимущества ЦВ наиболее полно проявляются в варианте с расположением 4-х серийных блоков радиаторов друг за другом. При этом расчетный перепад давления воздуха между входом и выходом составит около 350 Па, а снижение необходимого расхода объема воздуха через радиаторы составит 25%. Подобная конструкция была применена на погрузчике LeTOURNEAU L-1100. (см. рисунок 3).

Рисунок 3. СО ДВС погрузчика LeTOURNEAU L-1100.

По компоновочным соображениям в системе охлаждения ДВС для погрузчика с объемом ковша 11,5 м с уровнем экологии TIER -1 радиаторы ДВС расположены в один ряд, а за ними располагаются масляный радиатор гидросистемы силового управления ковшом погрузчика и блоки тормозных резисторов динамического торможения. Для системы охлаждения ДВС с уровнем экологии TIЕR - 2 радиаторы систем охлаждения погрузчика расположены в два ряда. Вся конструкция закрыта капотом, поэтому затруднительно однозначно определить какой тип вентилятора, осевой или центробежный, является предпочтительным.

Все последующие расчеты будут произведены для обоих типов вентиляторов установленных в системе охлаждения погрузчика для ДВС QST 30 с уровнем экологии соответствующим нормам TIЕR-1, и для TIЕR-2.

3.Исходные данные для расчета тепловой мощности теплообменных аппаратов фронтального погрузчика с объемом ковша 11,5 м3 с электромеханической трансмиссией.

В процессе эксплуатации погрузчика с электромеханической трансмиссией оборудованного системой электродинамического тормоза, используются два режима его движения, тяговый и тормозной. В каждом из двух режимов работы погрузчика происходит, с определенной интенсивностью, тепловыделение от различных его узлов и агрегатов.

Тепло, выделяемое в воду и масло ДВС поступает, с охлаждающей жидкостью, в радиаторы его системы охлаждения. За их плоскостью установлены тормозные резисторы (тепловая мощность которых не менее мощности ДВС) и радиатор охлаждения масла гидравлического привода рабочего органа погрузчика (тепловая мощность которого, для разрабатываемой модели, оценивается в 50(кВт)).

Охлаждающий узел погрузчика (радиаторы + крыльчатка вентилятора), должен не только рассеивать их тепло в атмосферу, но и направлять подаваемый крыльчаткой центробежного вентилятора воздушный поток на охлаждение тормозных резисторов и масляного радиатора гидравлической системы погрузчика. Тяговые электродвигатели и тяговый генератор имеют собственные системы охлаждения с собственными вентиляторами, воздухозаборники которых находятся в силовом шкафу управления.

Тяговый генератор погрузчика имеет свой, встроенный в него производителем, вентилятор обдува. Для нормальной работы ДВС, гидросистемы управления рабочим органом и тягового электропривода трансмиссии погрузчика тепловыделение от установленных на нем агрегатов, задействованных в каждом из двух режимов его движения, не должно превышать теплоемкость объема воздуха подаваемого установленными на нем вентиляторами.

Под тепловой мощностью систем охлаждения погрузчика принимается количество тепла, которое эта система может рассеять в окружающую среду с учетом КПД электрических машин, характеристик радиаторов, резисторов, расходов теплоносителя и охладителя в них.

1) Найдем объем воздуха, необходимый для продувки через тяговые двигатели и тяговый генератор для их охлаждения при нормальной работе.

КПД тягового двигателя (обозначим ). Тогда, если мощность тягового двигателя равна , то тепловая мощность, которую надо рассеять (обозначим ), будет равна:

Тепловая мощность по данной формуле является завышенной, так как не исключены потери тепла в атмосферу. Для тягового двигателя мощностью =275 кВт и К.П.Д. 0.913 тепловая мощность, которую надо рассеять, равна:

;

2) Опеделим тепловыделение тягового генератора. Заданный КПД генератора (обозначим ). Тогда, если мощность тягового генератора равна , то тепловая мощность, которую надо рассеять (обозначим ), будет равна:

Для тягового генератора мощностью =700 кВт и к.п.д. 0.948 тепловая мощность, которую надо рассеять, равна:

;

3) Тепловыделение от масла гидросистемы привода рабочего органа погрузчика (обозначим ), поступающего в отдельный масляный радиатор задано по ТУ =50 кВт., он расположен за секцией радиатора «холодного» контура системы охлаждения ДВС и обдувается проходящим через нее воздушным потоком.

4) Тепловыделение от системы электродинамического торможения () в «рабочих» режимах погрузчика, также не учитываются, т.к. тормозные резисторы расположены за блоками радиаторов ДВС и обдуваются одновременно с ними.

4.Определение тепловой мощности, которую можно рассеять радиаторами систем охлаждения ДВС QST 30 фирмы «Камминз», с уровнем

экологии соответствующим нормам TIER-1 и TIER-2 .

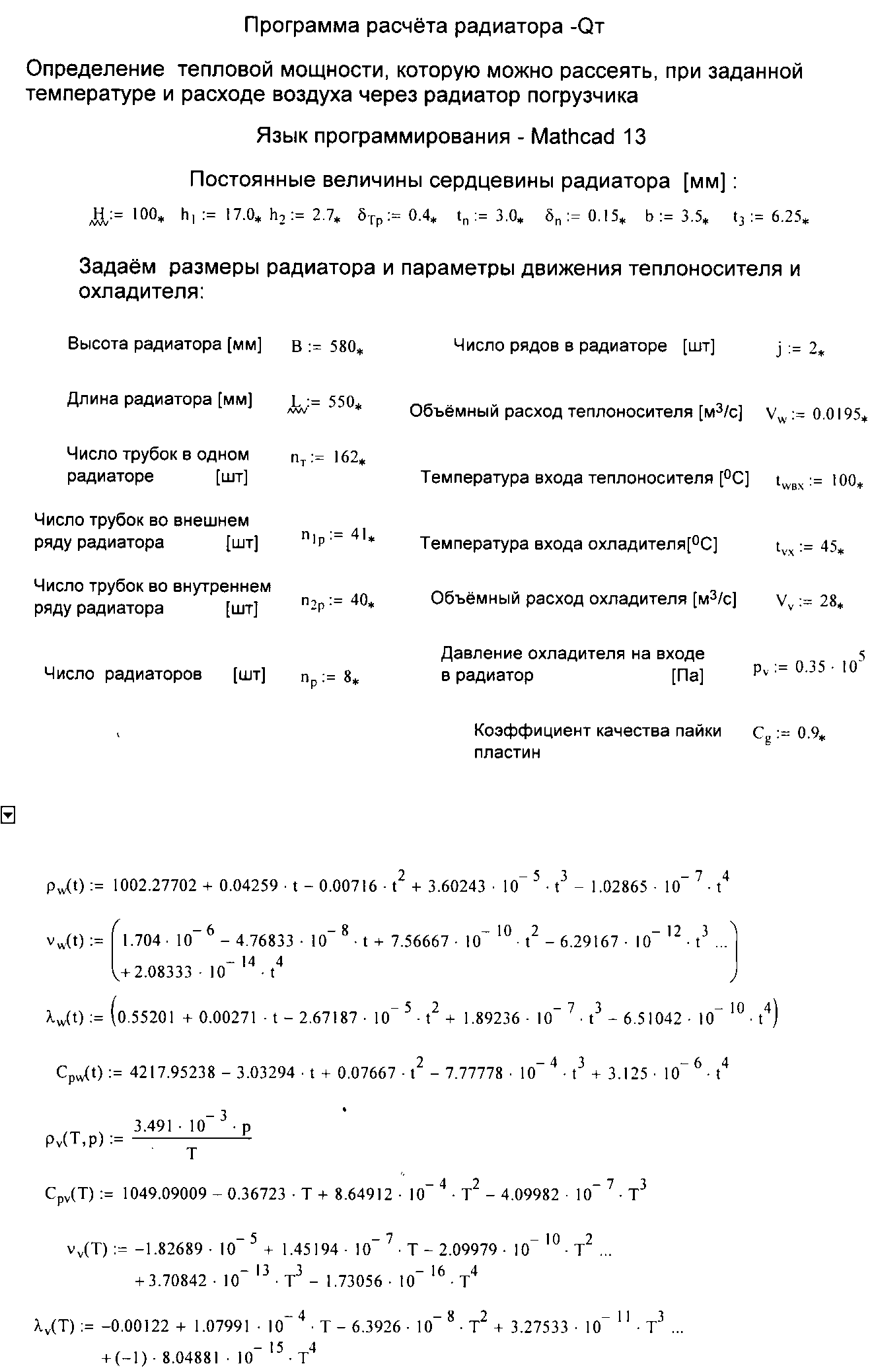

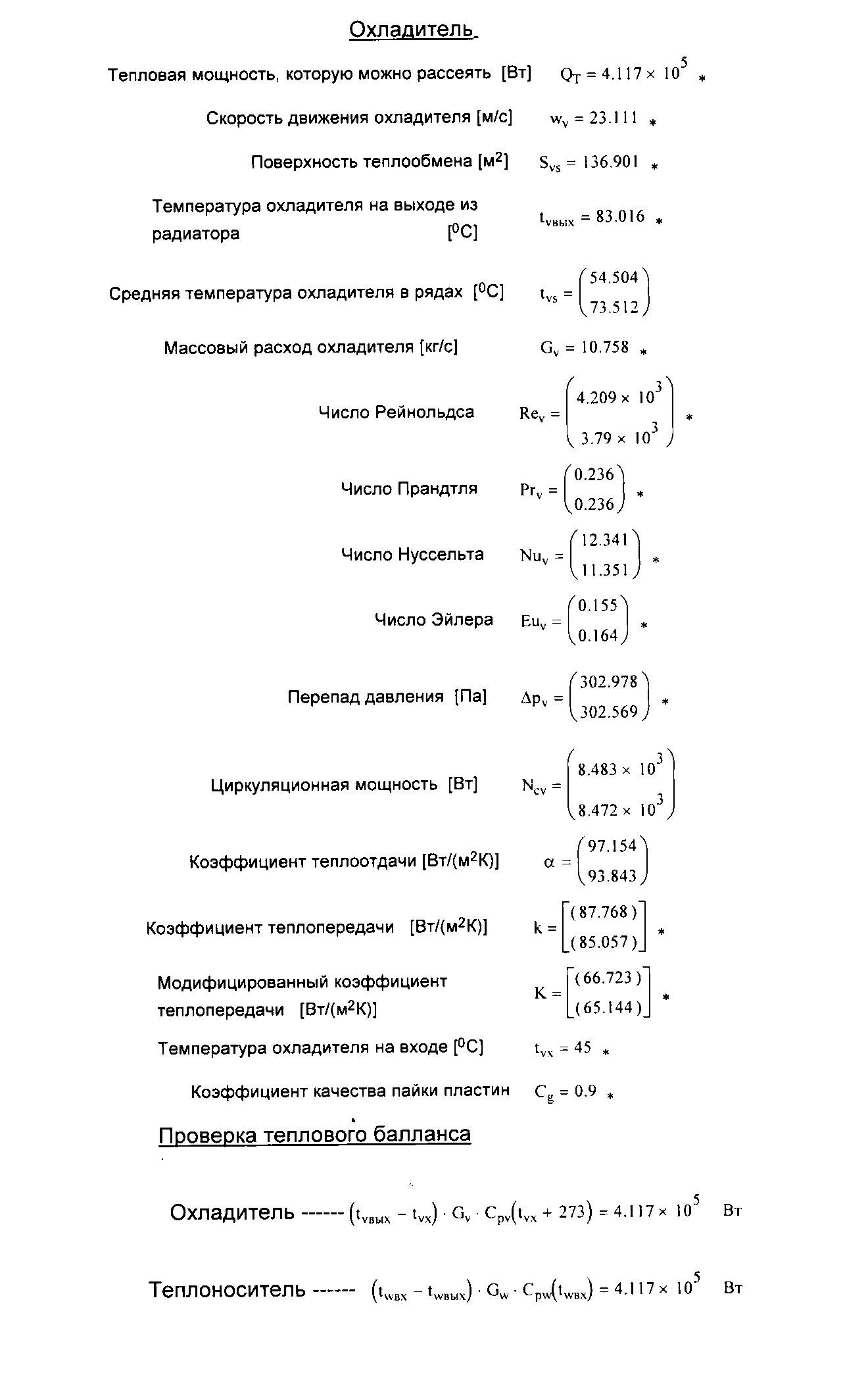

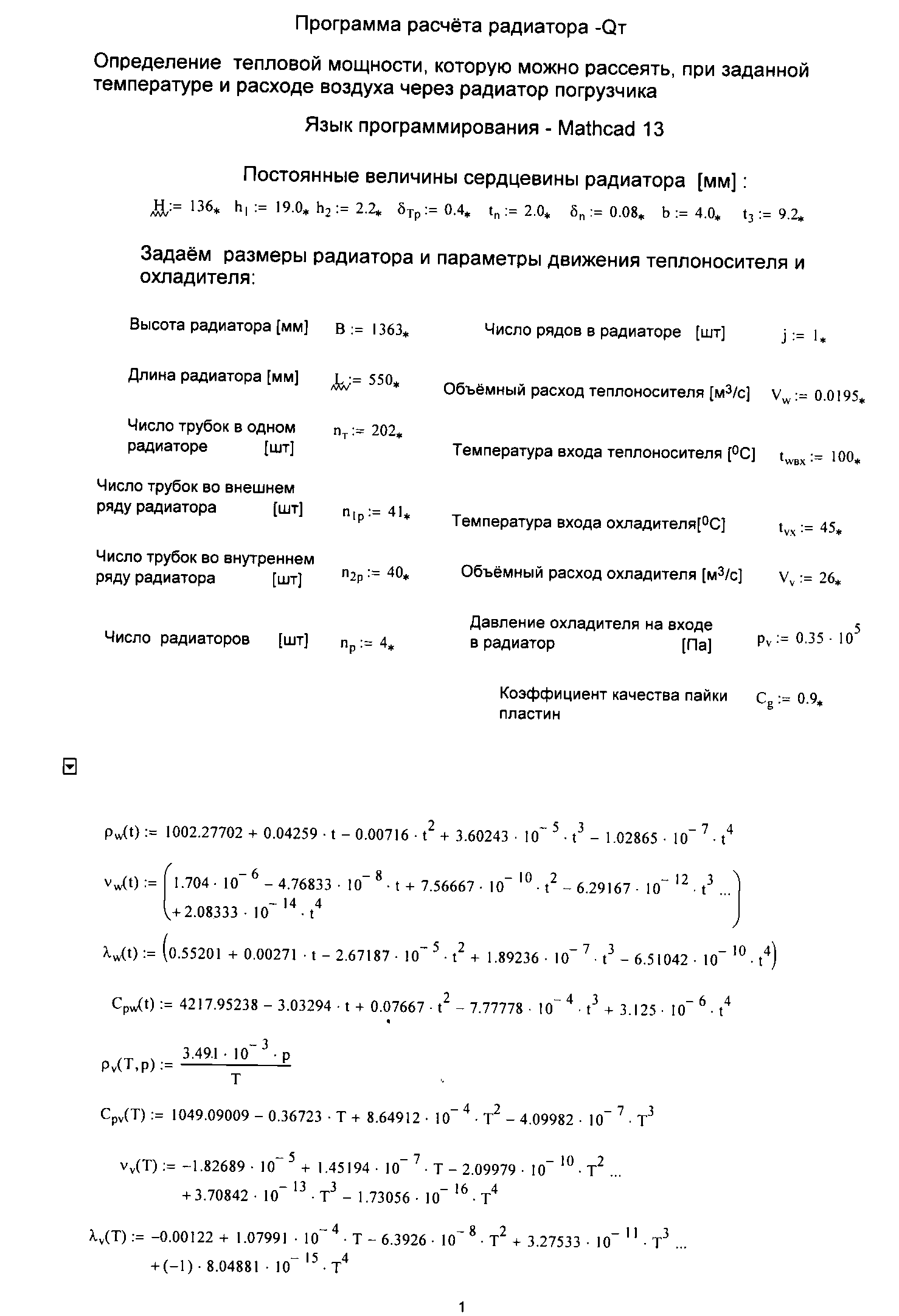

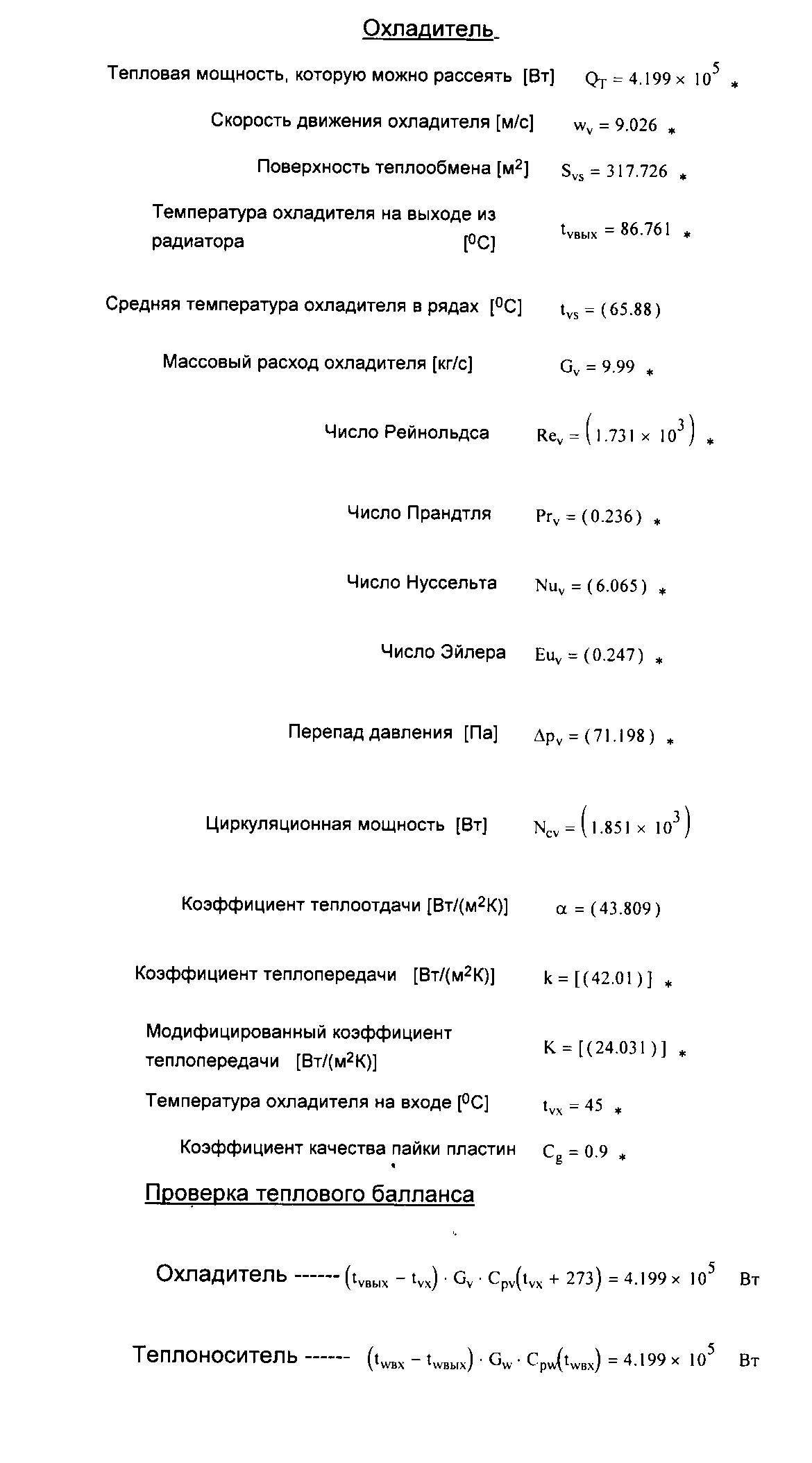

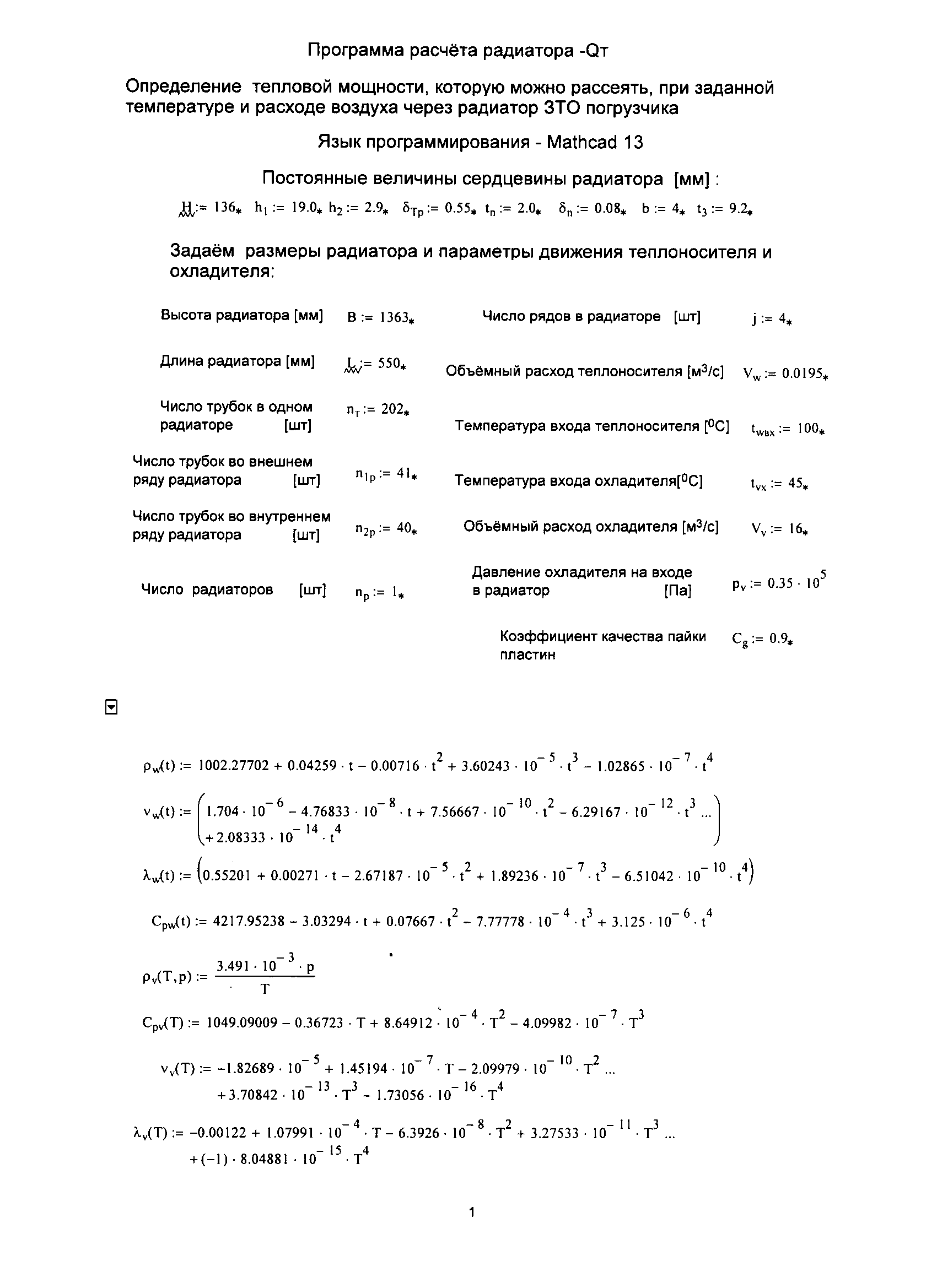

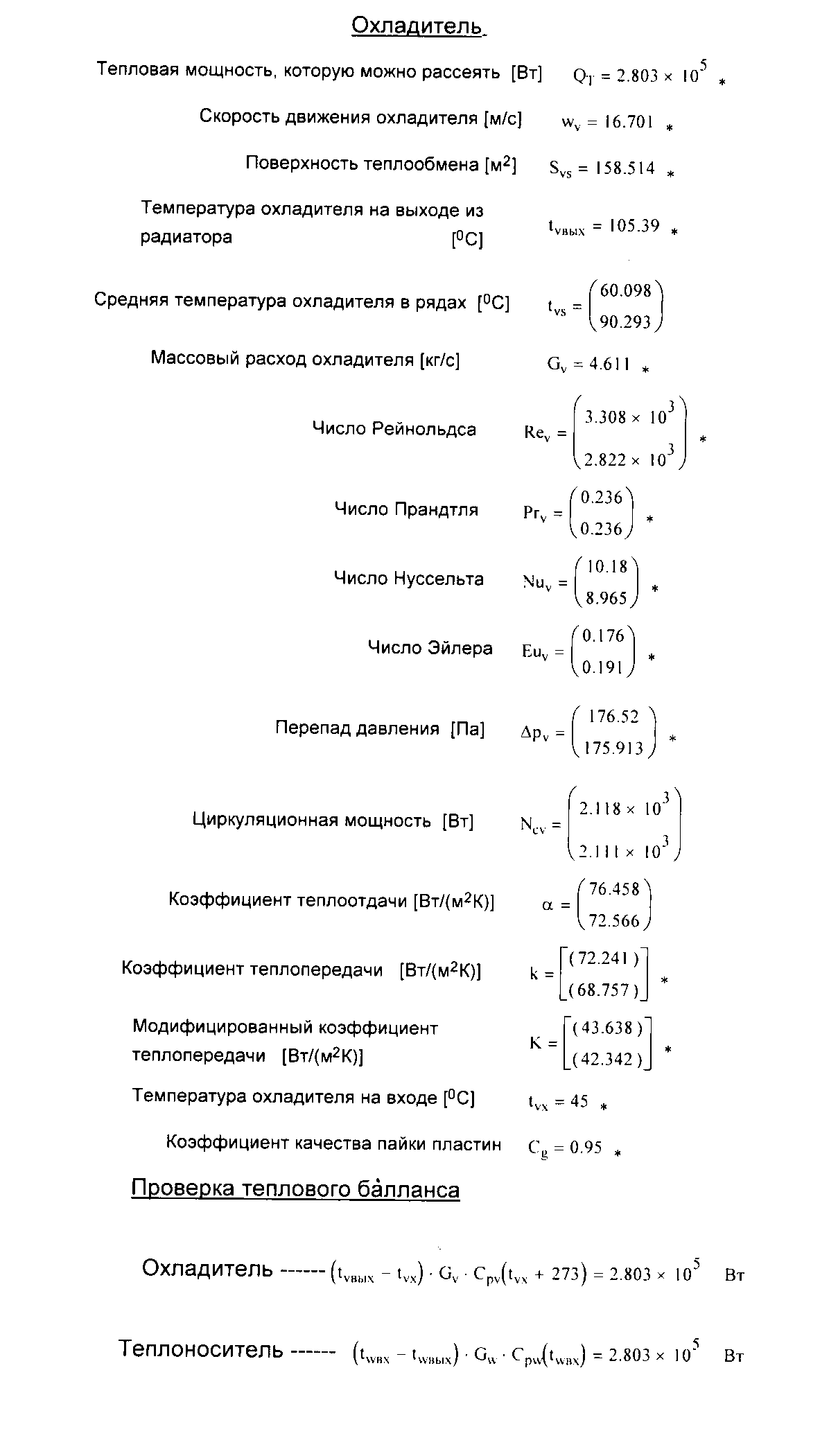

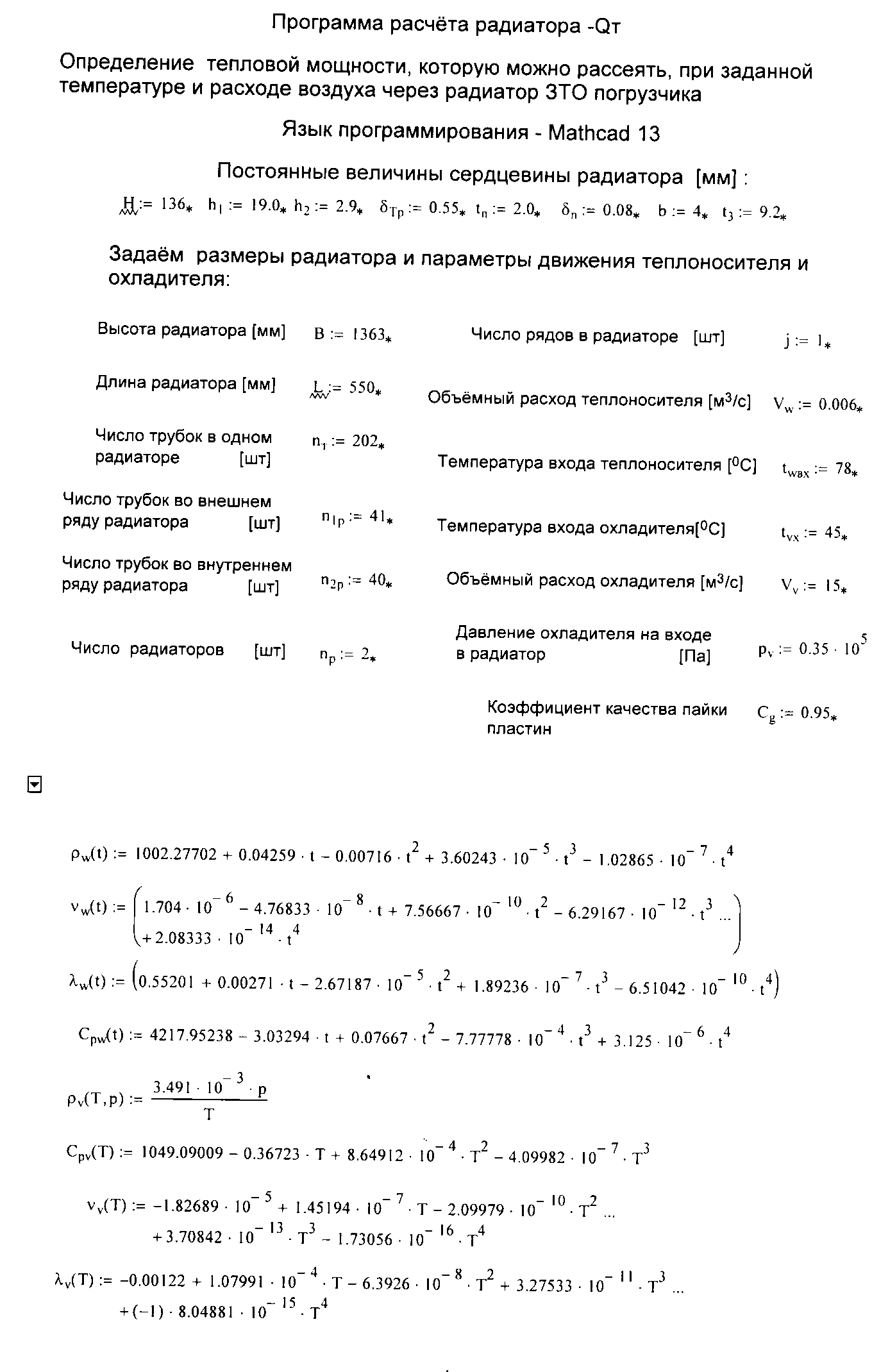

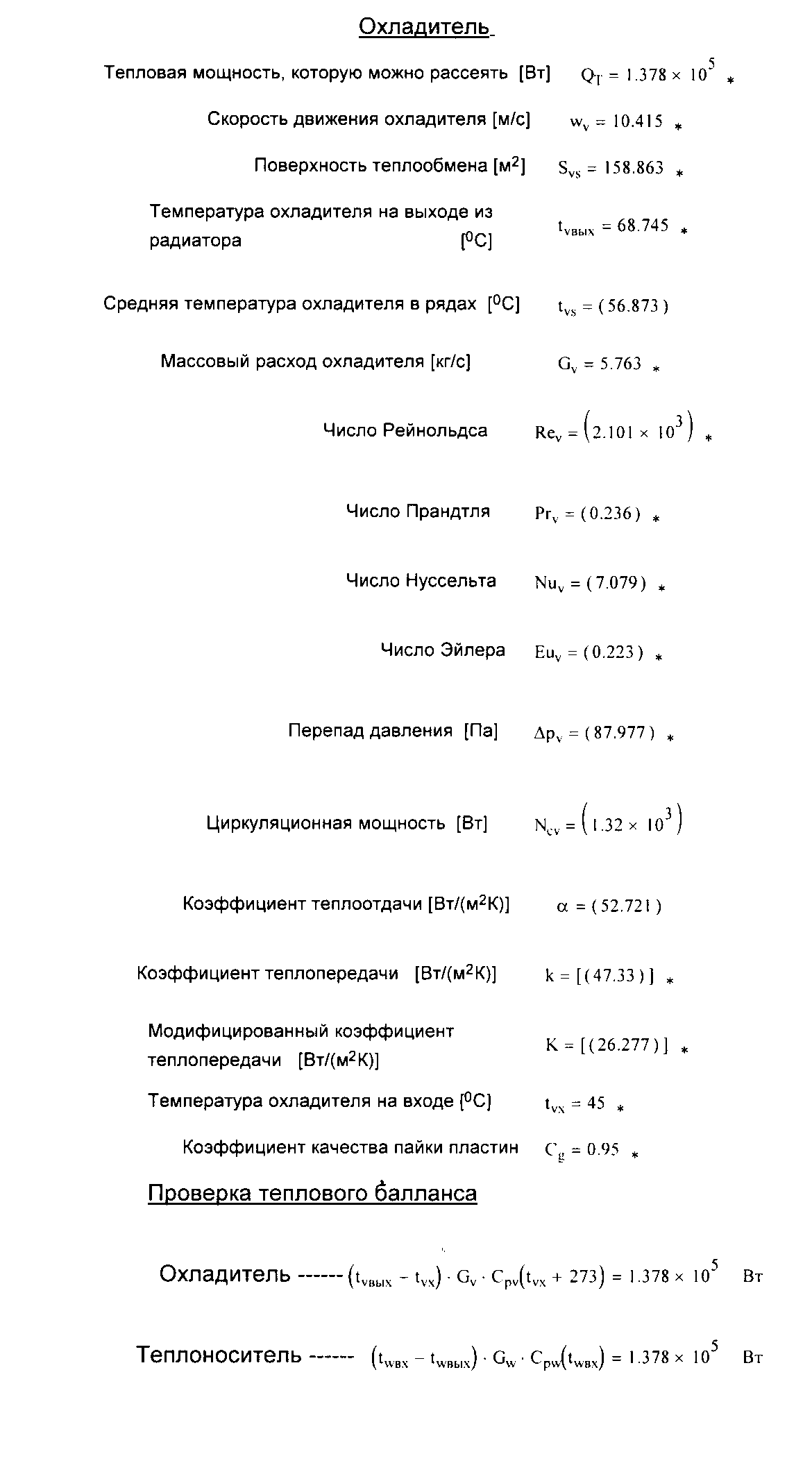

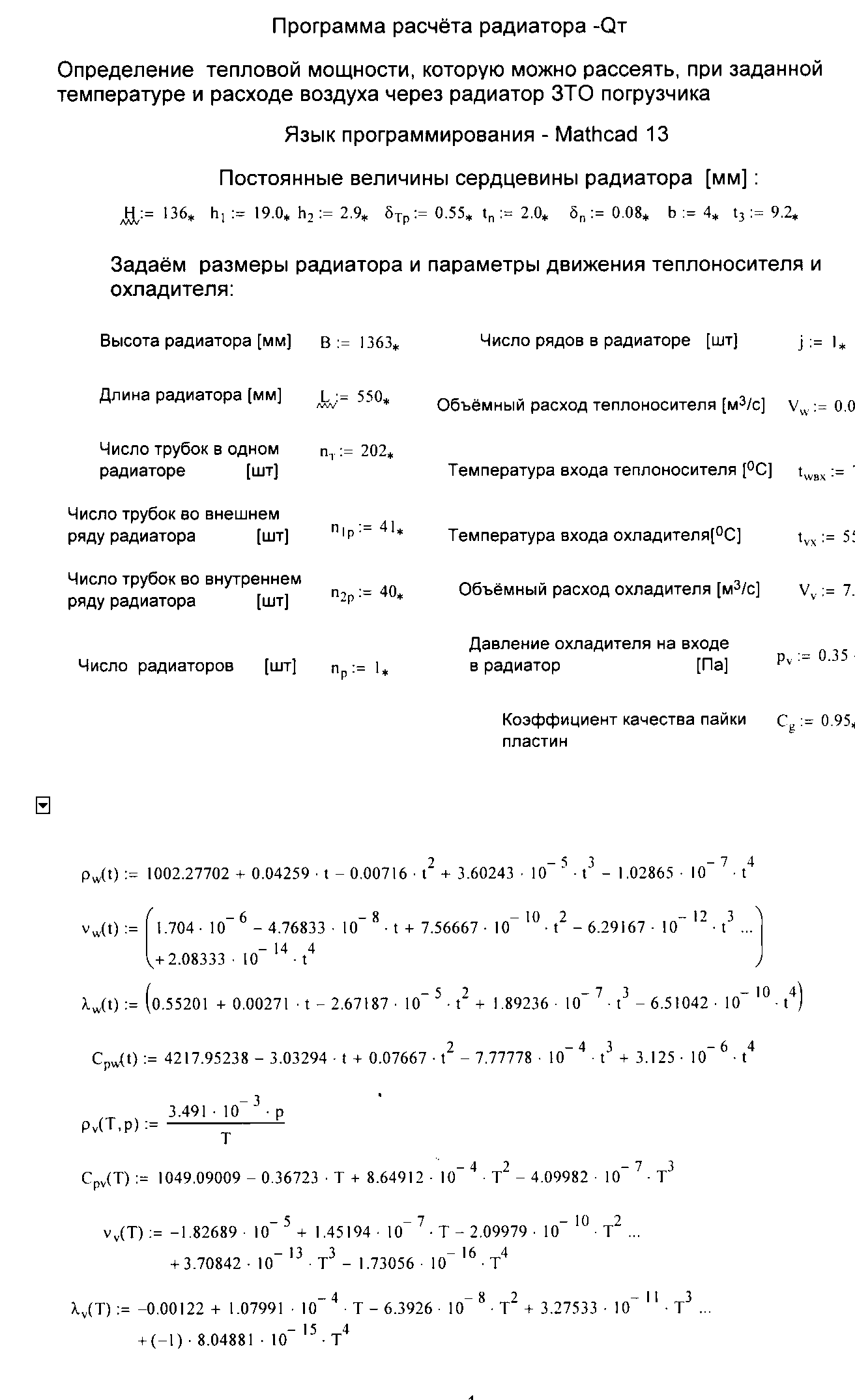

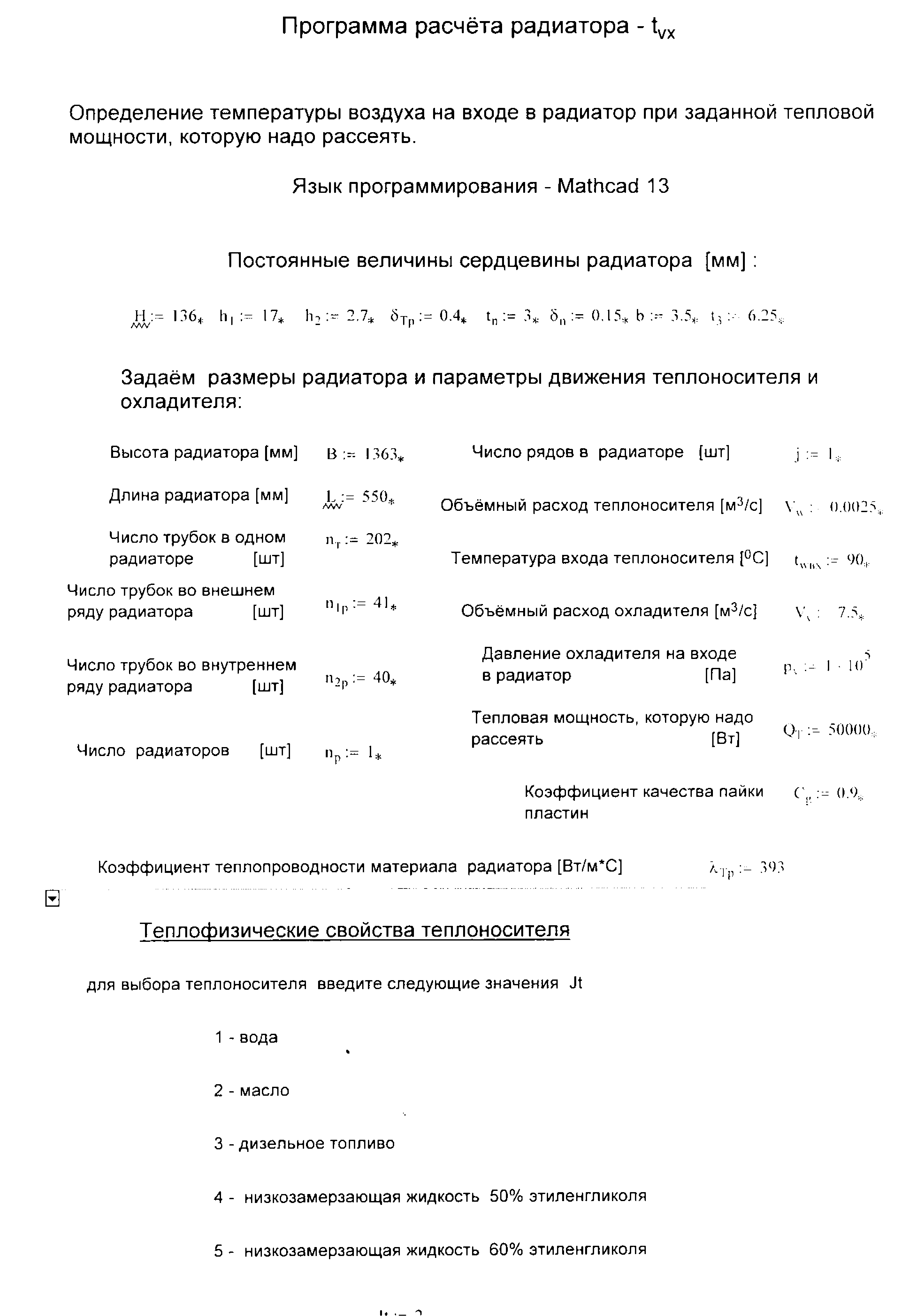

Расчет проводился с использованием программы, разработанной в «ГНУ ОИМ НАН Беларуси» для определения тепловой мощности, которую можно рассеять радиаторами охлаждения, при заданной температуре и расходе воздуха через радиатор.

4.1 Определение тепловой мощности, которую можно рассеять радиаторами одноконтурной системы охлаждения взятого ДВС QST 30 фирмы «Камминз», с уровнем экологии соответствующим нормам TIER-1 при заданной температуре и расходе воздуха через них.

Максимальное тепловыделение ДВС QST 30 в воду и масло с применением одноконтурной системы его охлаждения, при его работе на полной мощности, - (данные фирмы «Камминз»);

Предварительно были рассмотрены варианты с использованием 6-ти и 5-ти рядных радиаторов производства ЗТО. Они продемонстрировали приблизительно равные характеристики по теплосъему (5-ти рядные, при тепловой мощности радиаторов, равной 422 кВт, на 8 кВт эффективнее 6-ти рядных). Далее все расчеты проводились для 5-ти рядных радиаторов производства ЗТО.

В процессе расчета определялся необходимый расход воздуха, проходящего через радиаторы системы охлаждения ДВС при температуре охлаждающего воздуха равной 45 градусам, и тепловой мощности, которую надо в них рассеять, равной .

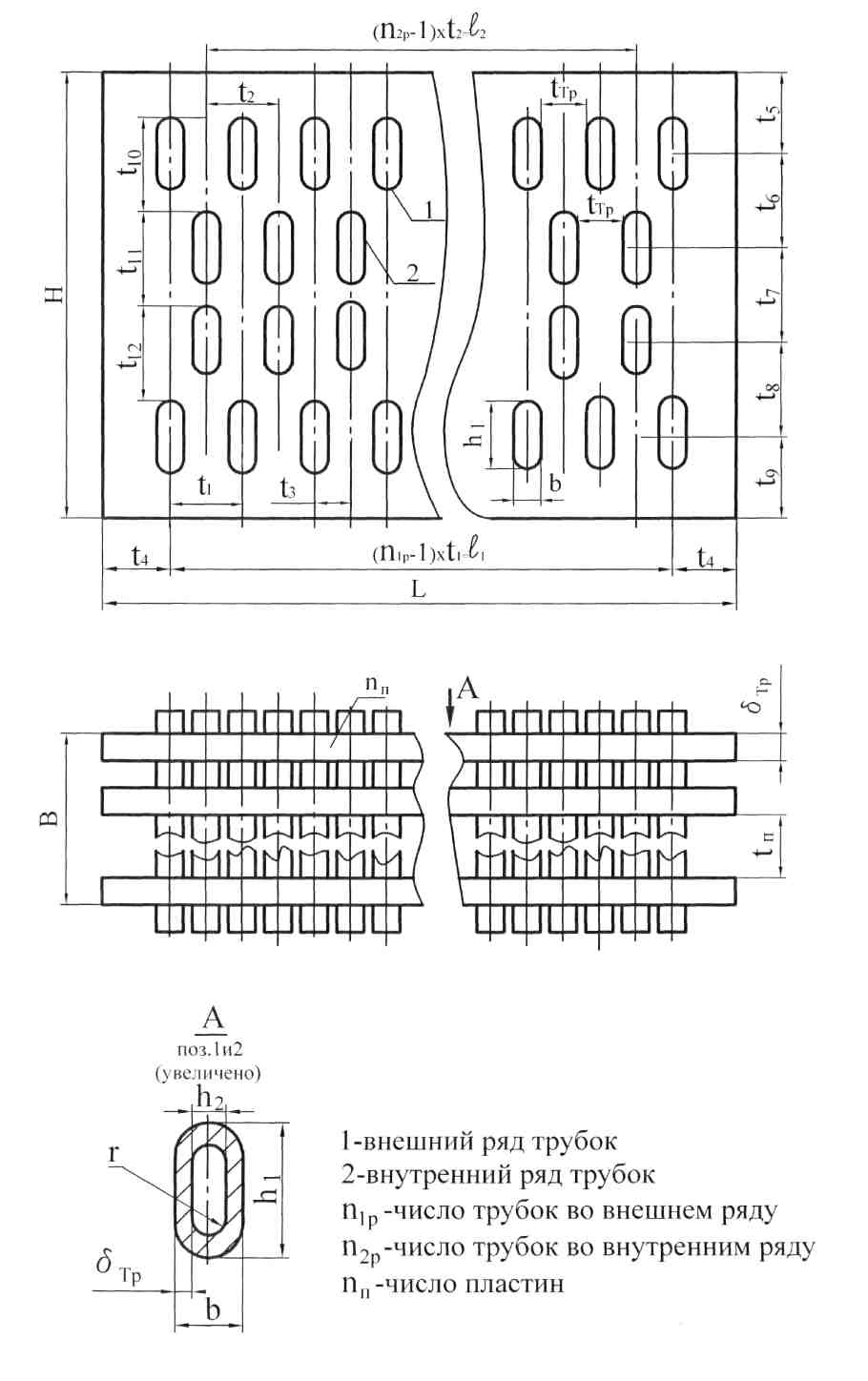

Листинг программ расчета прилагается. Геометрические размеры элементов радиатора, используемые в расчетах, представлены на рис.4.

Рисунок 4. - Геометрические размеры элементов радиатора, используемые в расчетах.

Были рассмотрены и просчитаны следующие варианты расположения радиаторов СО ДВС погрузчика:

Вариант 1. (см. рисунок 5) Осевой вентилятор, работающий совместно со стандартными радиаторами охлаждения 580х550 (размер секции 1160х550), 2 ряда радиаторов по 4 радиатора в ряду.

Рисунок 5. Схемное исполнение СО ДВС - осевой вентилятор продувает воздух 2 ряда радиаторов по 4 радиатора в ряду.

Исходные данные для расчета и полученные результаты представлены далее.

Вариант 2. (см. рисунок 6) Вентилятор, продувающий воздух через 1 ряд радиаторов охлаждения, соответствующий 4 их секциям в ряду (с размером секции 1363х550 мм каждый с 5-ти рядным расположением трубок охлаждения) с уменьшенным до 2,0 мм расстоянием между охлаждающими пластинами и толщиной поперечных медных пластин 0,08 мм. Больший линейный размер сечения трубки охлаждения равен 19,0 мм.

Рисунок 6. Схемное исполнение СО ДВС - вентилятор продувает воздух через 1 ряд радиаторов, соответствующий 4 секциям в одном ряду.

Исходные данные для расчета и полученные результаты представлены далее.

Вариант 3. (см. рисунок 7) Центробежный вентилятор конструкции ОИМ-БелАЗ, продувающий воздух через 2 ряда радиаторов охлаждения по 2 радиатора в ряду (размер секции 1363х550 мм, каждый с 5-ти рядным расположением трубок охлаждения) с уменьшенным до 2,0 мм расстоянием между охлаждающими пластинами и толщиной поперечных медных пластин 0,08 мм. Уменьшенное расстояние между пластинами обусловлено малой чувствительностью ЦВ к повышению сопротивления воздушному потоку на выходе с вентилятора, по отношению к предыдущей схеме.

Рисунок 7. Схемное исполнение СО ДВС - центробежный вентилятор продувает воздух через 2 ряда радиаторов охлаждения по 2 радиатора в ряду.

Исходные данные для расчета и полученные результаты представлены далее.

Вариант 4. (см. рисунок 8) Центробежный вентилятор конструкции ОИМ-БелАЗ, продувающий воздух через 4 ряда радиаторов охлаждения (размер секции 1363х550 мм, каждый с 5-ти рядным расположением трубок охлаждения) с уменьшенным до 2,0 мм расстоянием между охлаждающими пластинами и толщиной поперечных медных пластин 0,08 мм.

Такое расположение радиаторов привело к резкому увеличению перепада давления, который составил 375 Па.

Рисунок 8. Схемное исполнение СО ДВС - центробежный вентилятор продувает воздух через 4 ряда радиаторов охлаждения по 1 радиатору в ряду.

Исходные данные для расчета и полученные результаты представлены далее.

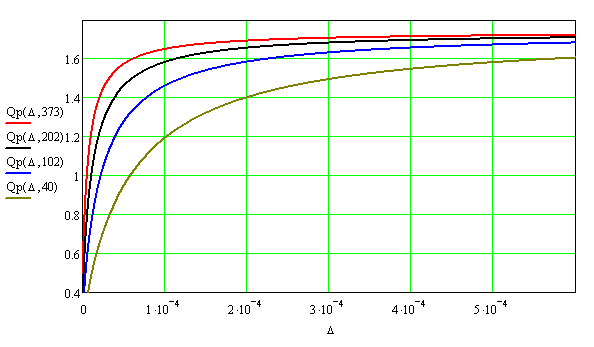

На рис. 9, взятом из отчета о НИР по договору №600-12595, показано изменение количества теплоты, отводимое единичным ребром в зависимости от материала пластины и толщины ребра. Из данного рисунка следует, что толщина поперечной медной пластины в 0,08 мм является предельной и дальнейшее уменьшение толщины ведет к резкому сокращению теплоотдачи.

Рисунок 9. Изменение количества теплоты, отводимое единичным ребром в зависимости от материала пластины и толщины ребра.

Анализ результатов расчетов показал, что в том случае, если температура охлаждающего воздуха равна 45 градусам, а тепловая мощность, которую надо рассеивать, равна необходимый объемный расход воздуха будет составлять следующие значения (см. табл.2).

Таблица 2

|

Варианты конструктивного исполнения СО

|

Объемный расход воздуха через радиаторы ()

|

|

Вариант 1

|

28

|

|

Вариант 2

|

26

|

|

Вариант 3

|

20

|

|

Вариант 4

|

16

|

Вариант 4 при наименьшем объемном расходе воздуха через радиаторы имеет повышенное сопротивление охлаждающему воздуху (при одинаковой потребляемой мощности вентилятором) и не подходит по соображениям компоновки систем охлаждения на погрузчике.

Вариант 3 с использованием ЦВ требуют меньший на 8 объемный расход воздуха, чем вариант с использованием осевого вентилятора (вариант 1). Это связано с уменьшенным до 2,0 мм расстоянием между пластинами радиатора и большей скоростью воздуха. По сравнению с вариантом 2 он обеспечивает снижение на 6 объемного расхода воздуха за счет увеличения скорости потока воздуха, проходящего через каждый радиатор. Данный вариант, также не проходит по соображениям компоновки. Это связано с тем, что за радиаторами СО должны располагаться масляный радиатор гидравлической силовой системы и тормозные резисторы, которые по соображениям пожарной безопасности должны быть разнесены друг от друга.

Вариант 1 не может быть принят по соображения, которые были приведены в главе 1.

По соображениям компоновки СО погрузчика с объемом ковша 11,5 м подходит только вариант 2. Дальнейшее исследование течения воздуха в кожухе системы охлаждения с использованием центробежного и осевого вентиляторов проводилось для варианта 2.

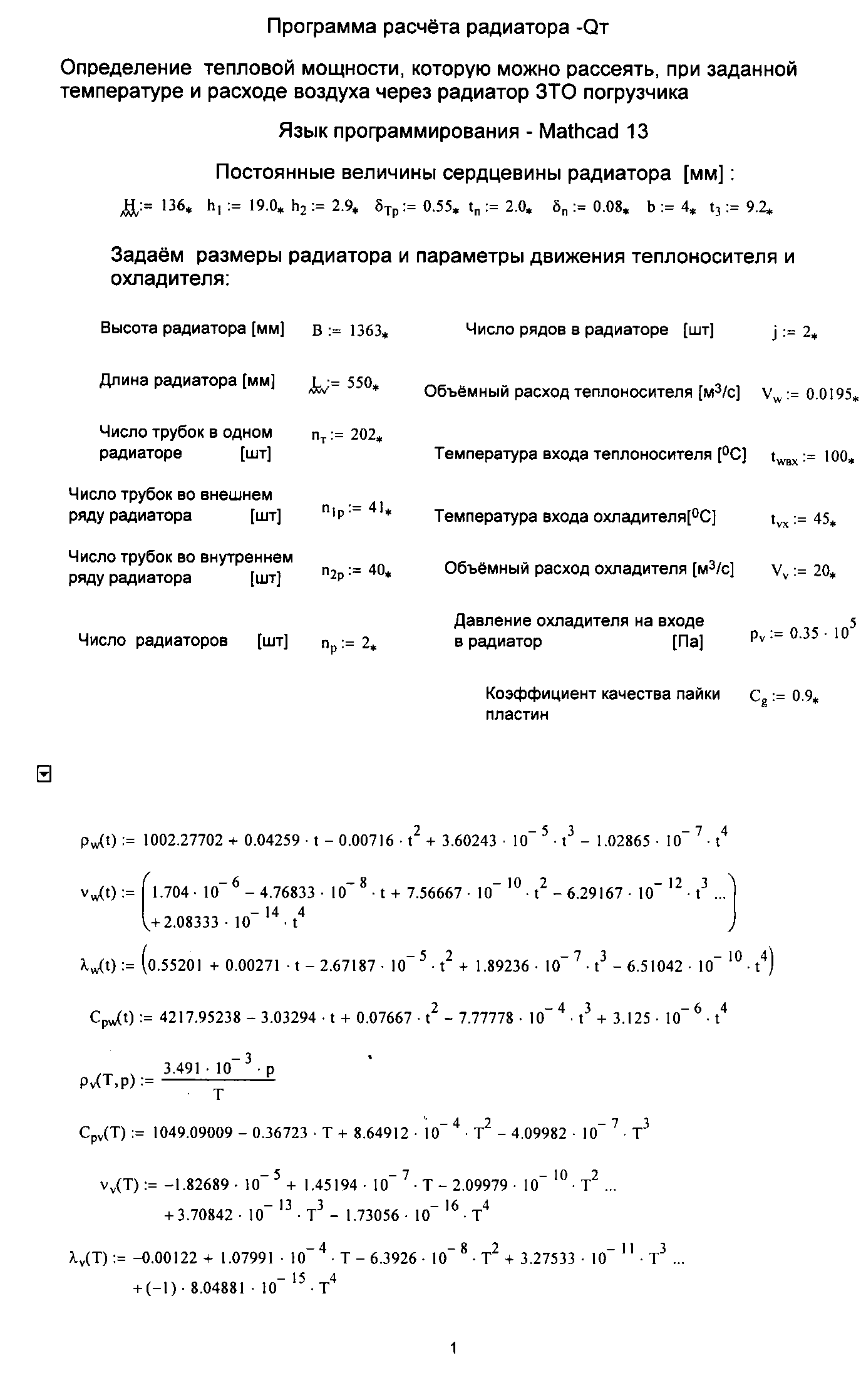

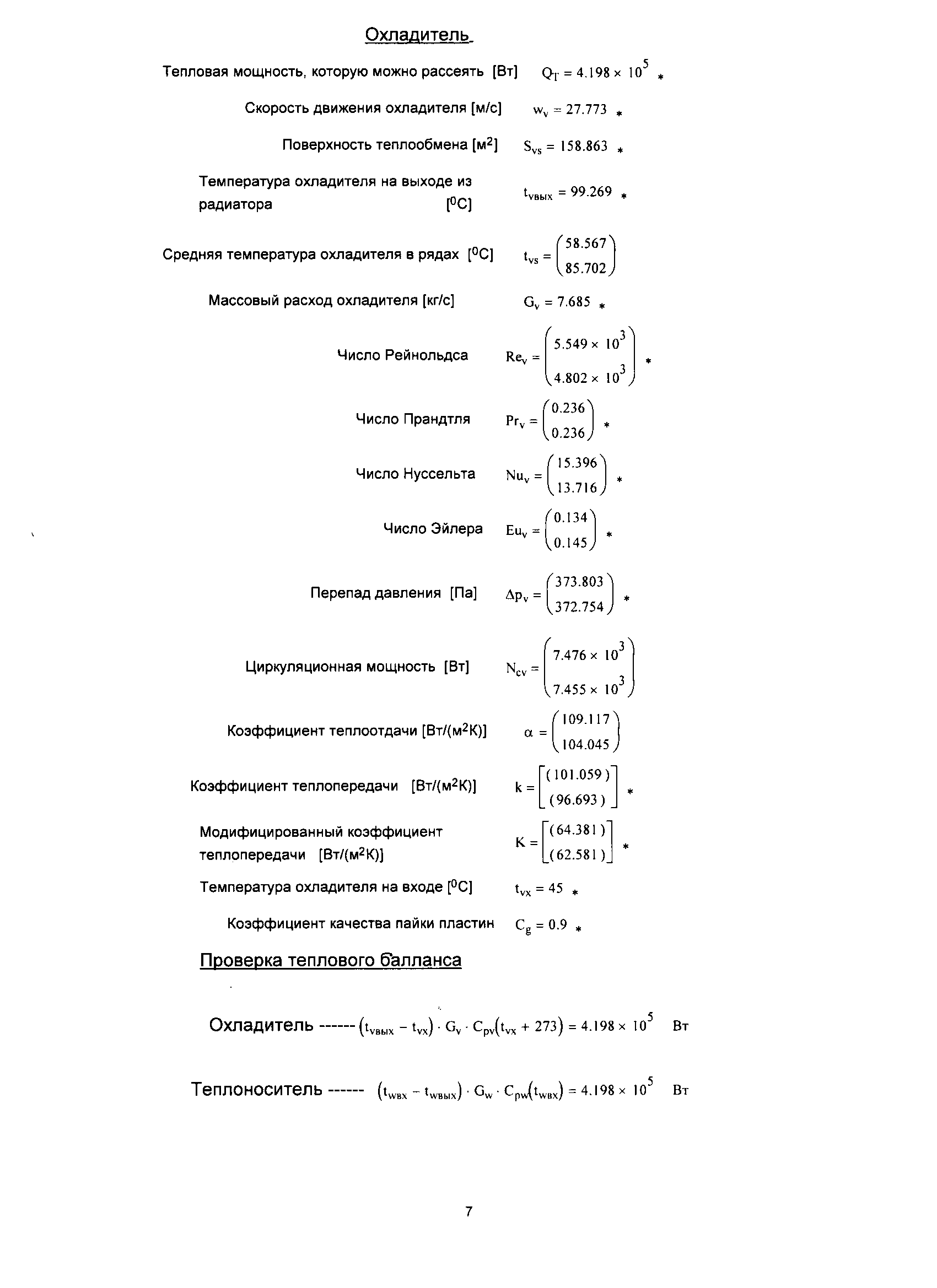

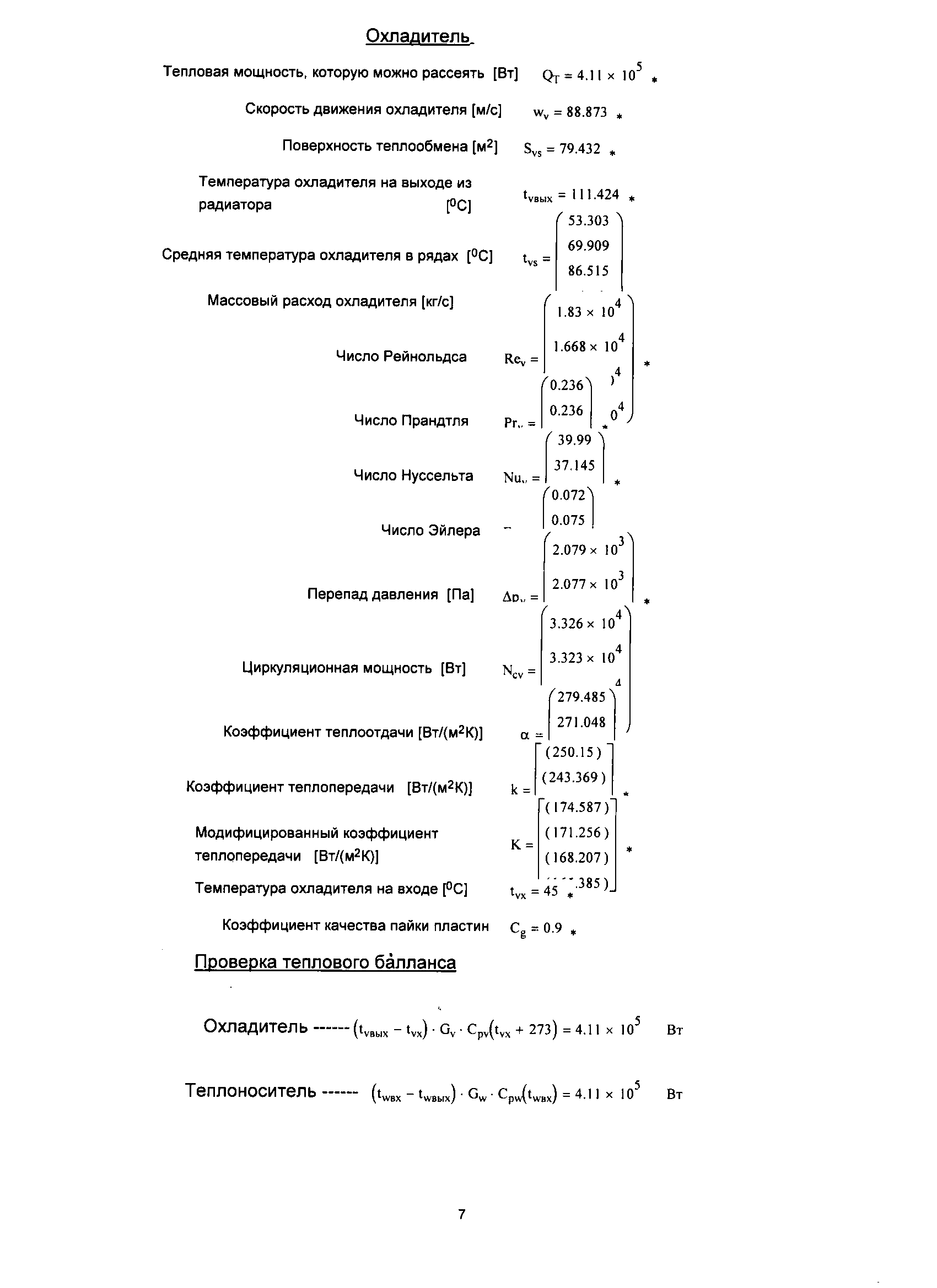

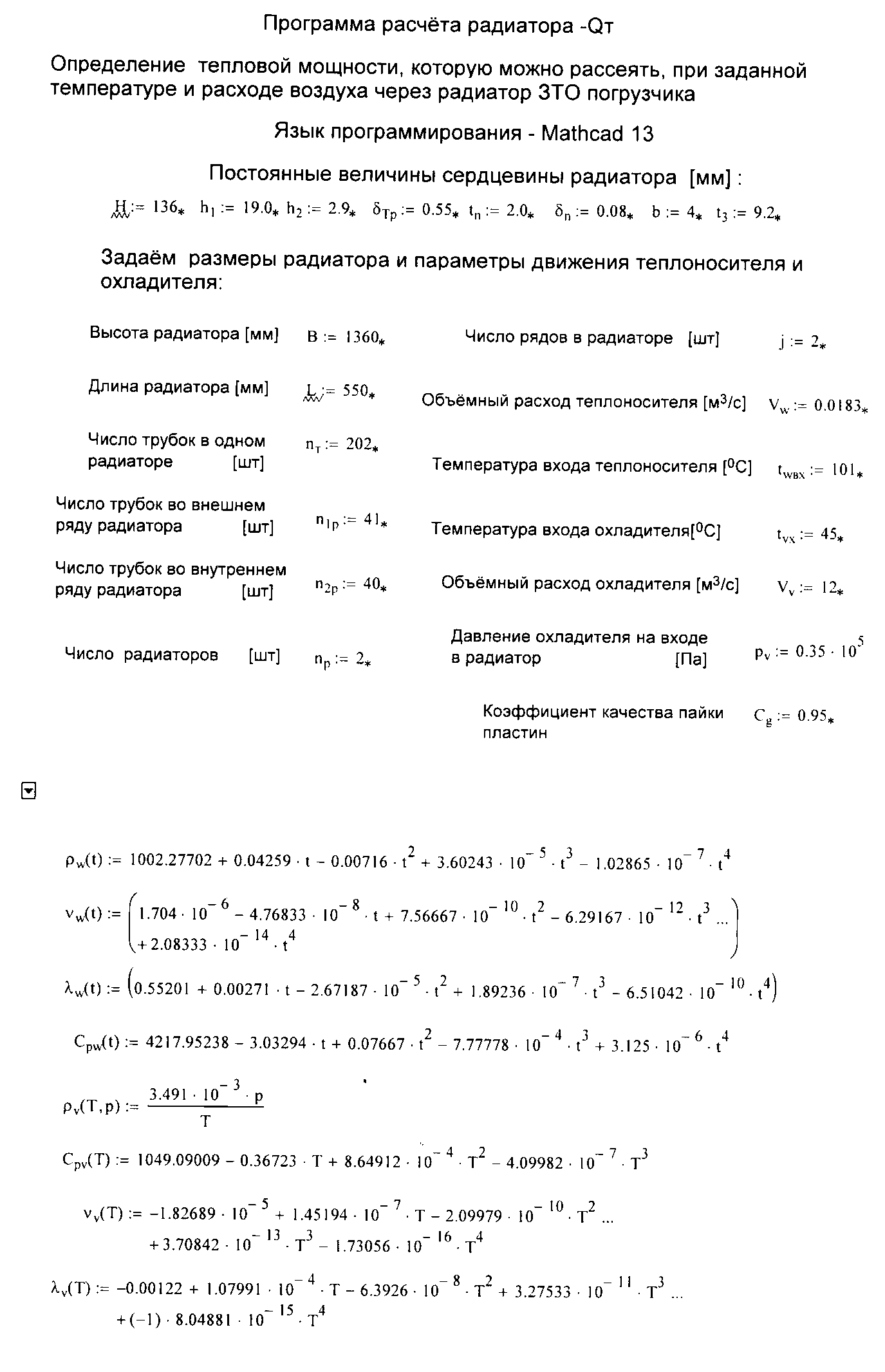

4.2.Определение тепловой мощности, которую можно рассеять радиаторами двухконтурной системы охлаждения ДВС QST 30 с уровнем экологии соответствующим нормам TIER-2 установленном на погрузчике при заданной температуре и расходе воздуха через них.

Отличительной особенностью ДВС QST 30 с уровнем экологии соответствующим нормам TIER-2 является наличие «холодного» и «горячего» контуров в системе его охлаждения.

Исходные данные:

тепловыделение ДВС в радиатор «горячего» контура - 292 (кВ), в радиатор «холодного» контура - 193 (кВ);

температура охлаждающей жидкости на входе в радиатор «горячего» контура, 1010 С, температура охлаждающей жидкости на входе в радиатор «холодного» контура, 780 С;

расход охлаждающей жидкости через радиаторы «горячего» контура, 0,0183 м3/с, расход охлаждающей жидкости через радиаторы «холодного» контура, 0,006 м3/с.

Компоновочные схемы для центробежного и осевого вентиляторов установленных в системе охлаждения погрузчика для его ДВС с уровнем экологии соответствующим нормам TIЕR-2 представлены на рисунке 10.

Рисунок.10. Компоновочные схемы для центробежного и осевого вентиляторов установленных в системе охлаждения погрузчика для ДВС QST 30 с двухконтурной системой охлаждения.

Расчеты проводились отдельно для «горячего» и «холодного» контуров.

«Горячий» контур при объемном расходе воздуха 12 м3/с, проходящем через 2 ряда радиаторов охлаждения по 2 радиатора в ряду (размер секции 1363х550 мм, каждый с 5-ти рядным расположением трубок охлаждения) с уменьшенным до 2,0 мм расстоянием между охлаждающими пластинами и толщиной поперечных медных пластин 0,08 мм обеспечивает рабочую температуру 45 С. Листинг программы приведен далее.

Расчет тепловыделения для «холодного» контура проводился отдельно для блока из 2-х радиаторов расположенных в один ряд (размер секции 1363х550 мм, каждый с 5-ти рядным расположением трубок охлаждения) и для отдельного радиатора стоящего во втором ряду (см. рисунок 10) для случая, когда подогрев воздуха прошедшего первый ряд радиатора «холодного» контура составил 100 С. Листинг программ приведен далее.

Суммарное тепловыделение «холодного» контура при рабочей температуре 45 С и объемном расходе воздуха через контур 15 м3/с составило 138+51=189 кВт.

Следует отметить, что объемный расход воздуха для «холодного» контура должен быть 15 м3/с, а для «горячего» контура – 12 м3/с. Компоновочная схема системы охлаждения для центробежного и осевого вентиляторов, представленная на рисунке 10 позволяет осуществить это перераспределение за счет применения дефлекторов.

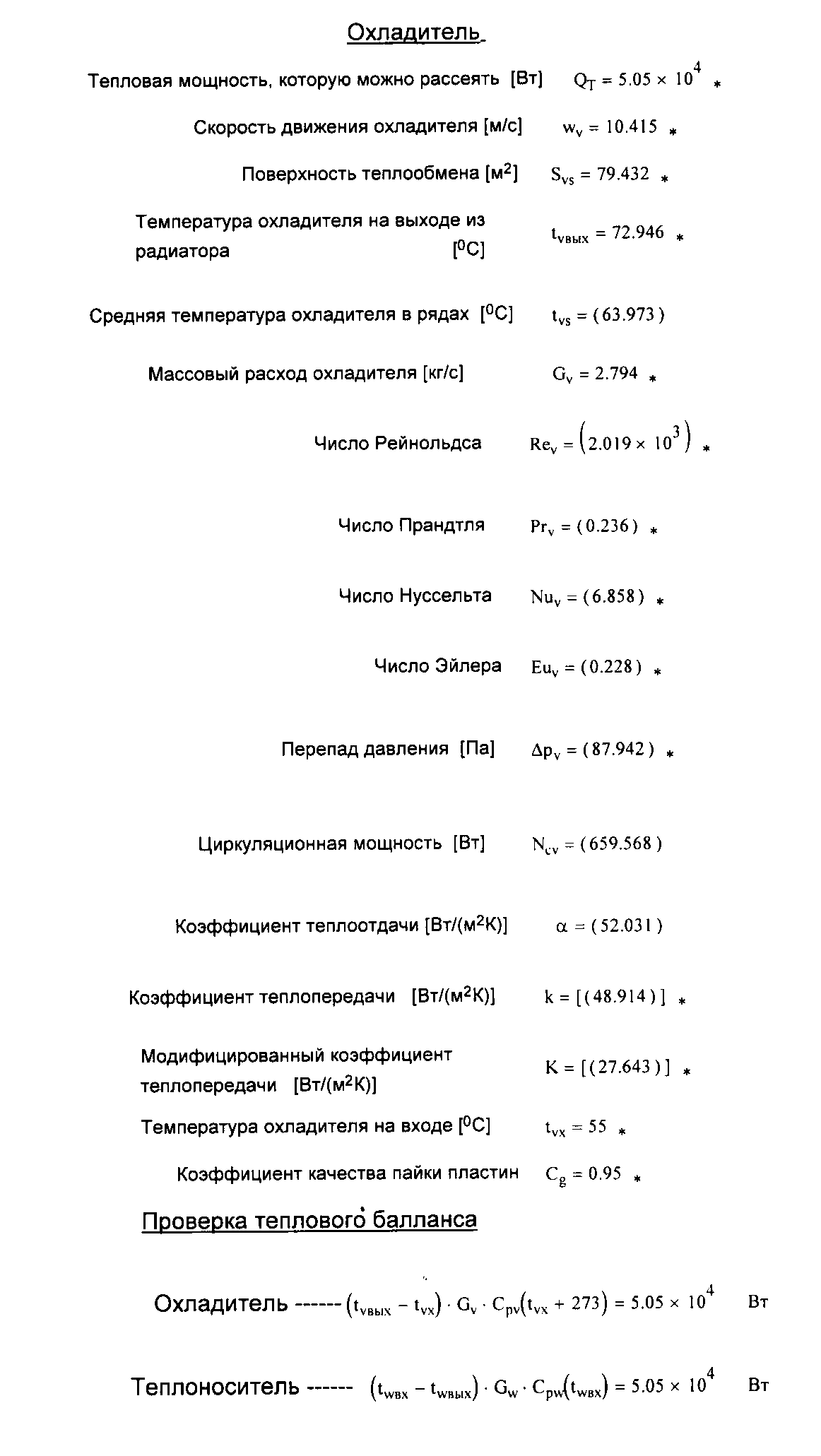

5. Предварительный выбор геометрических размеров кожуха системы охлаждения погрузчика.

Конструкция кожуха разнесенных в пространстве двух блоков радиаторов, представленная на риcунке 11, системы охлаждения (СО) ДВС, создавалась базируясь на определенных компоновочных решениях:

а) площадь одной фрамуги для расположения в ней двух секций радиаторов размером 1363х550 мм каждая, составляет 1445х1300 мм с каждой, из двух разнесенных в пространстве сторон кожуха;

б) расстояние L между противостоящими радиаторами системы охлаждения ДВС 1600 мм (принято по компоновочным соображениям);

в) диаметр входного отверстия в обечайку кожуха блока радиаторов системы охлаждения D1 – 1060 мм (с целью обеспечения условия ее сборки с вентилятором диаметром 1050 мм);

г) зазор между лопатками вентилятора и обечайкой кожуха S2=50 мм (результаты модельных испытаний - договор о НИР КТ 02.03.06.01 Этап 2011 г.);

д) расстояние в нижней части кожуха шахты до радиаторов –75 мм;

е) гидравлическое сопротивление тормозных резисторов не учитываем;

ж) гидравлическое сопротивление радиаторов системы охлаждения ДВС в процессе расчета учитывалось, как увеличенное давление воздуха на выходе из кожуха (на величину гидравлического сопротивления радиатора, полученную при тепловом расчете радиаторов).

В процессе оптимизации конструкции было сделано допущение, что на геометрические размеры элементов кожуха двух блоков радиаторов, расположенные на входе в систему охлаждения и показанные на рисунке 11, влияют:

а) диаметр входного отверстия в воздухозаборнике кожуха системы охлаждения D1; зазор между лопатками вентилятора и обечайкой кожуха S2; диаметр обечайки кожуха за вентилятором D2, которые влияют в первую очередь на объемный расход воздуха на входе в СО.

б) Остальные элементы конструкции, - расстояние нижней части корпуса кожуха от радиаторов и зазор S2 оказывают влияние на равномерность распределения потока воздуха перед радиатором (на поле скоростей перед радиатором).

Рисунок 11 – Геометрические размеры кожуха системы охлаждения погрузчика.

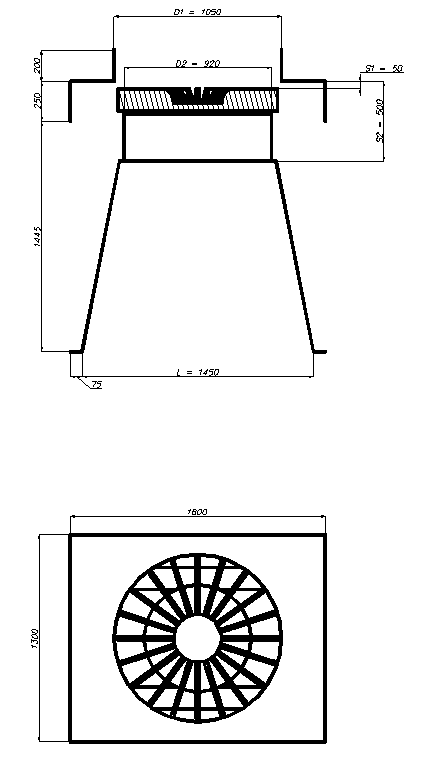

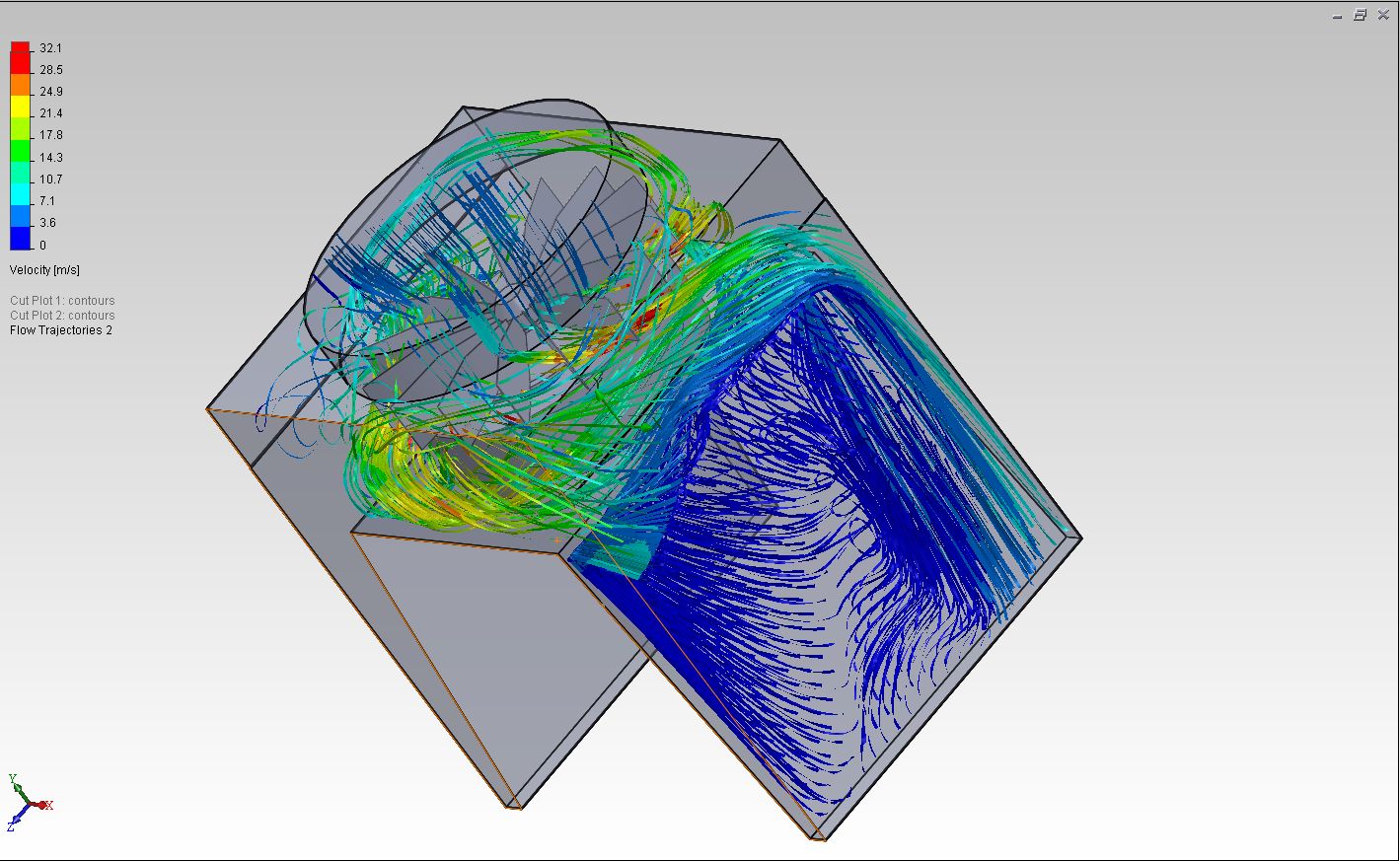

6. Исследование течения воздуха в кожухе системы охлаждения с использованием центробежного вентилятора с целью оптимизации конструкции кожуха.

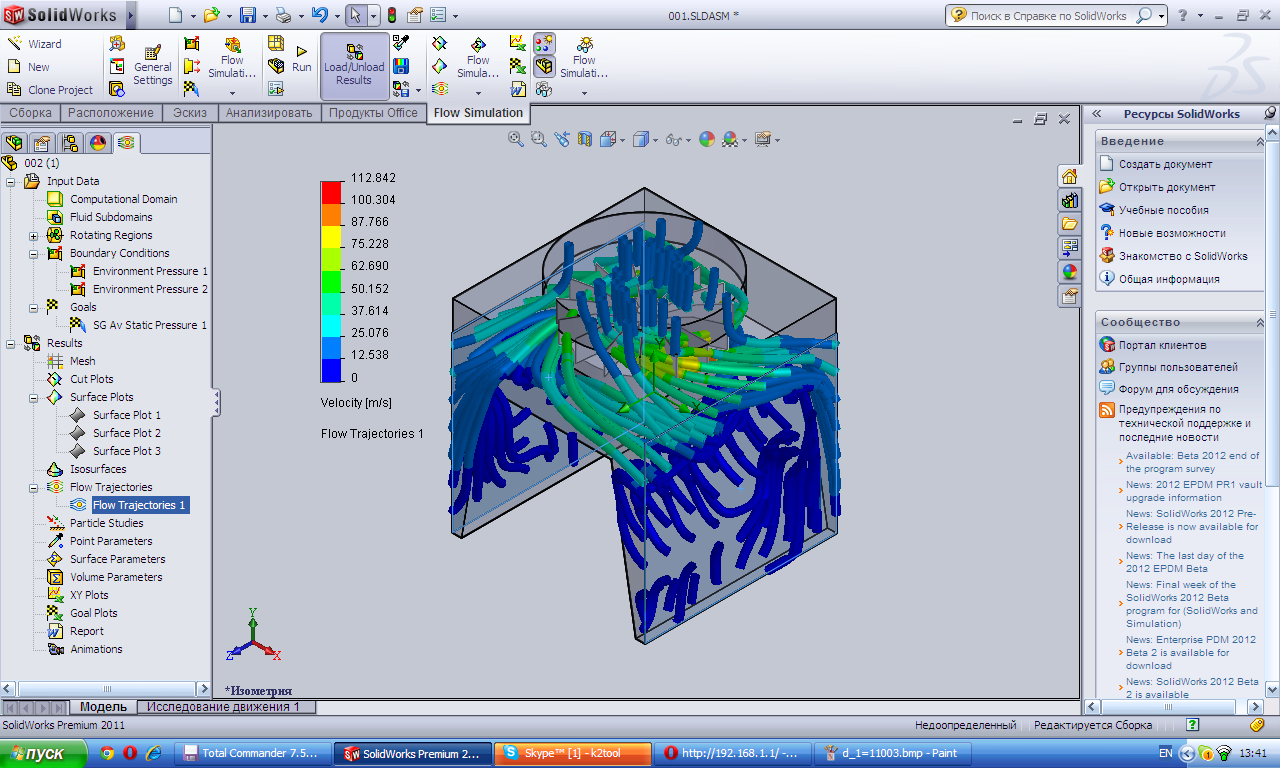

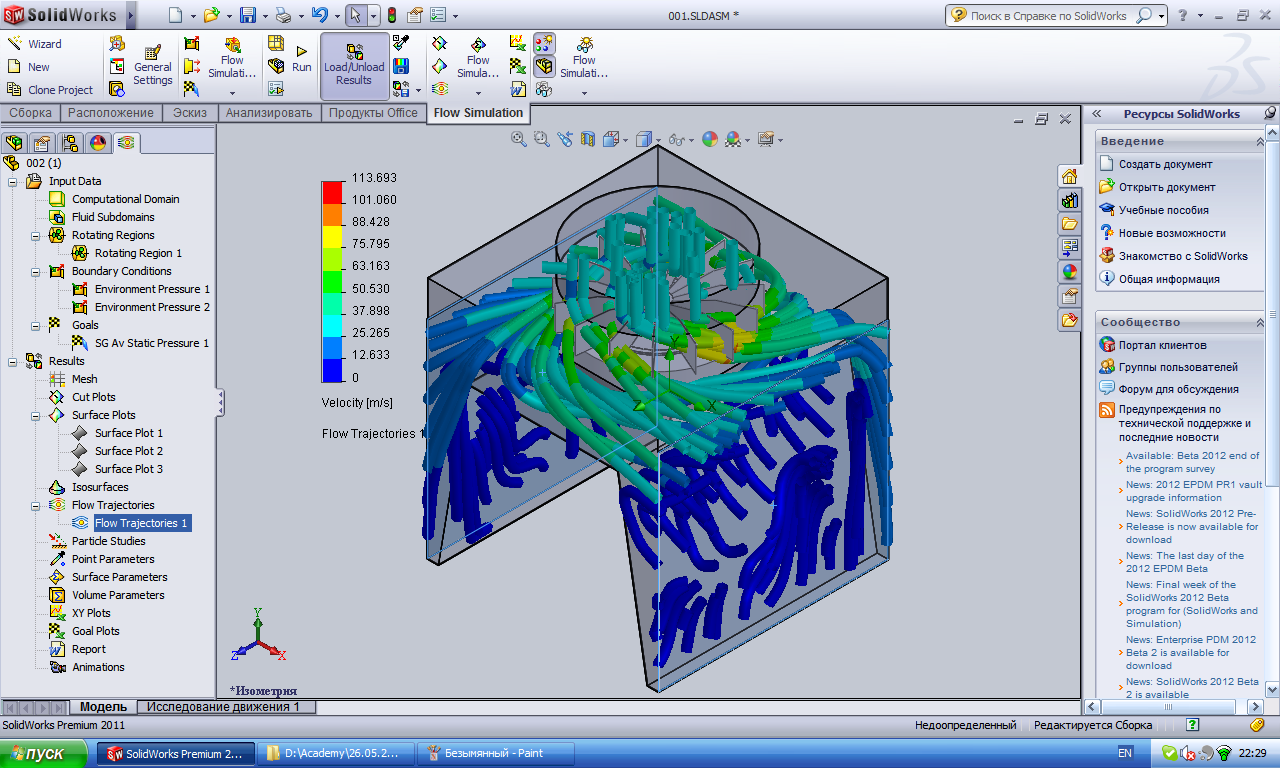

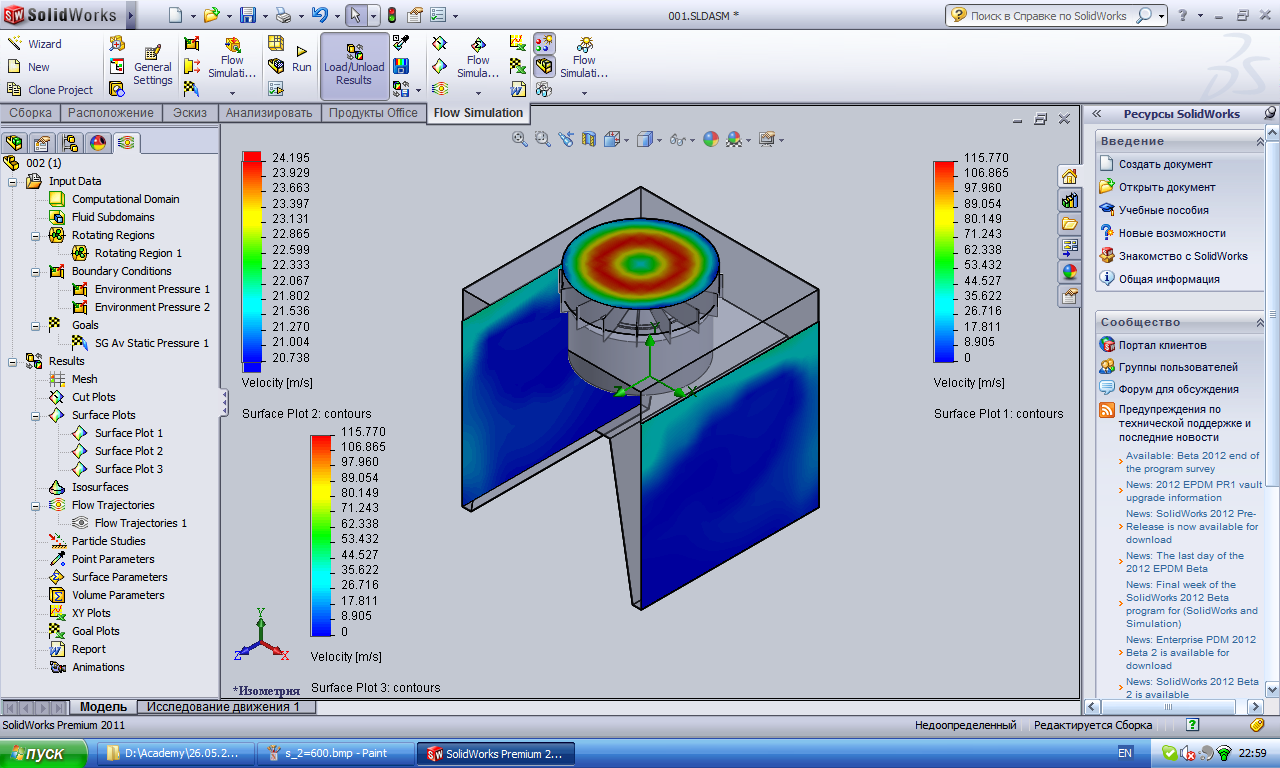

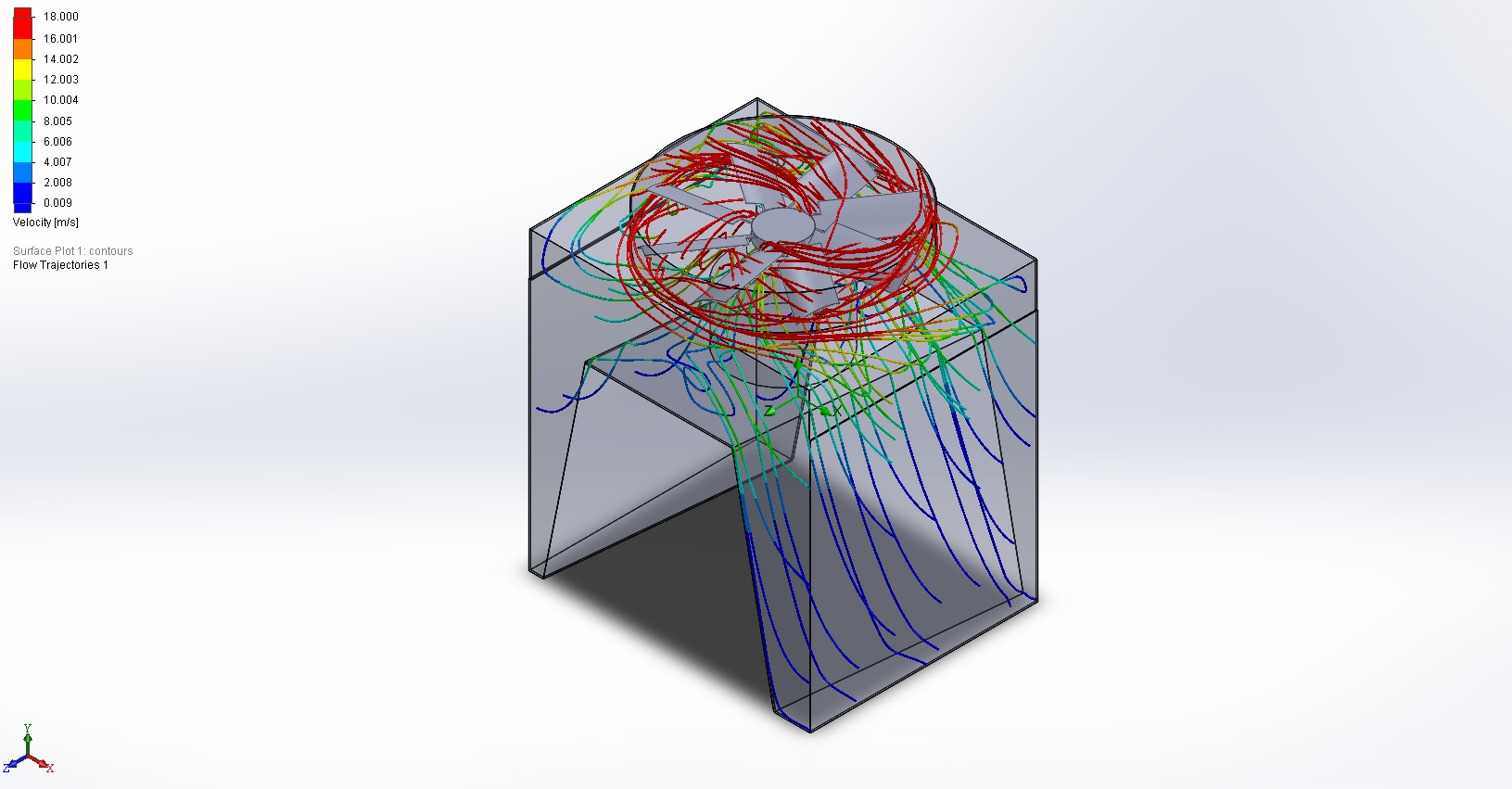

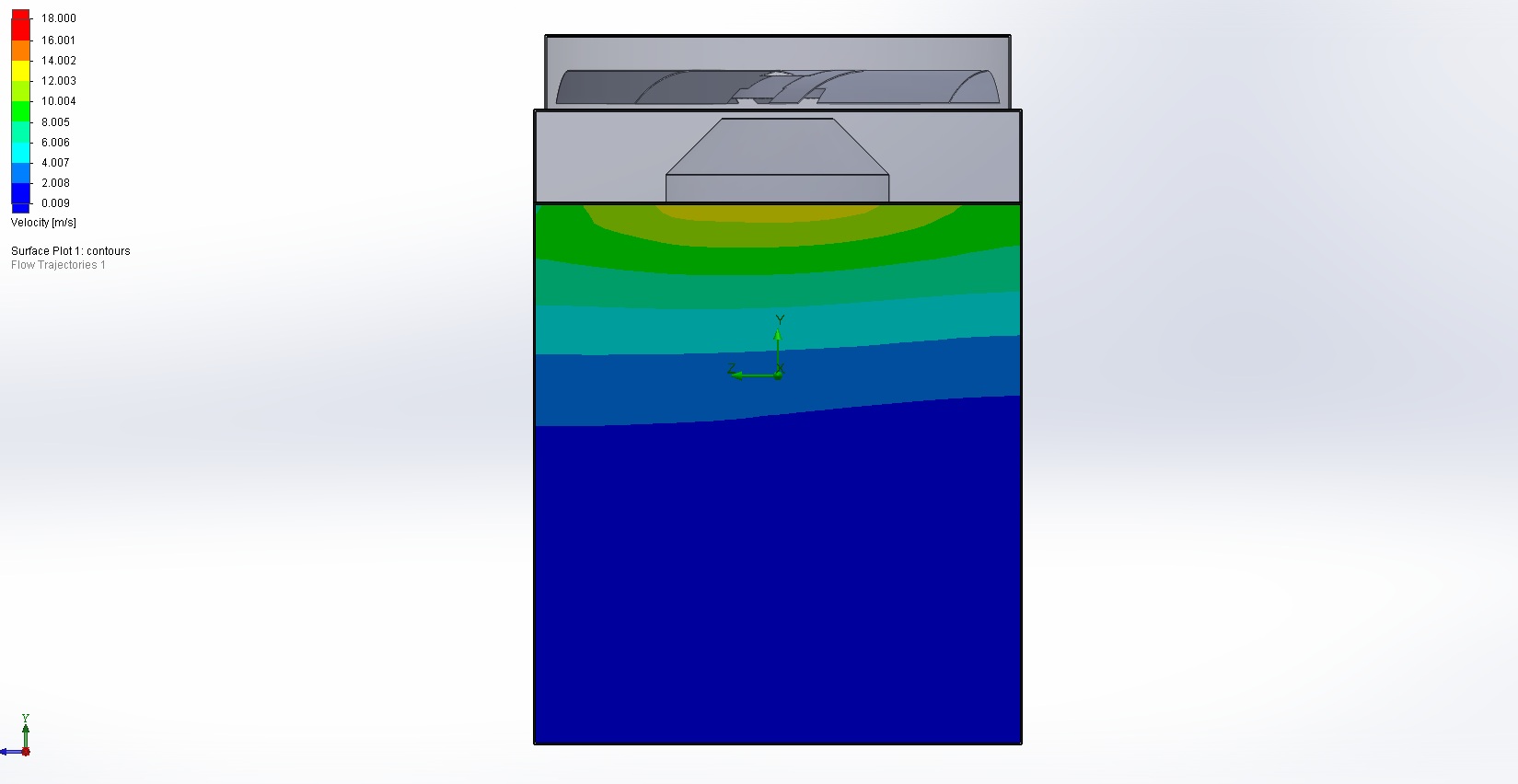

Частота вращения центробежного вентилятора диаметром 1050 мм составляет 1500 об/мин.

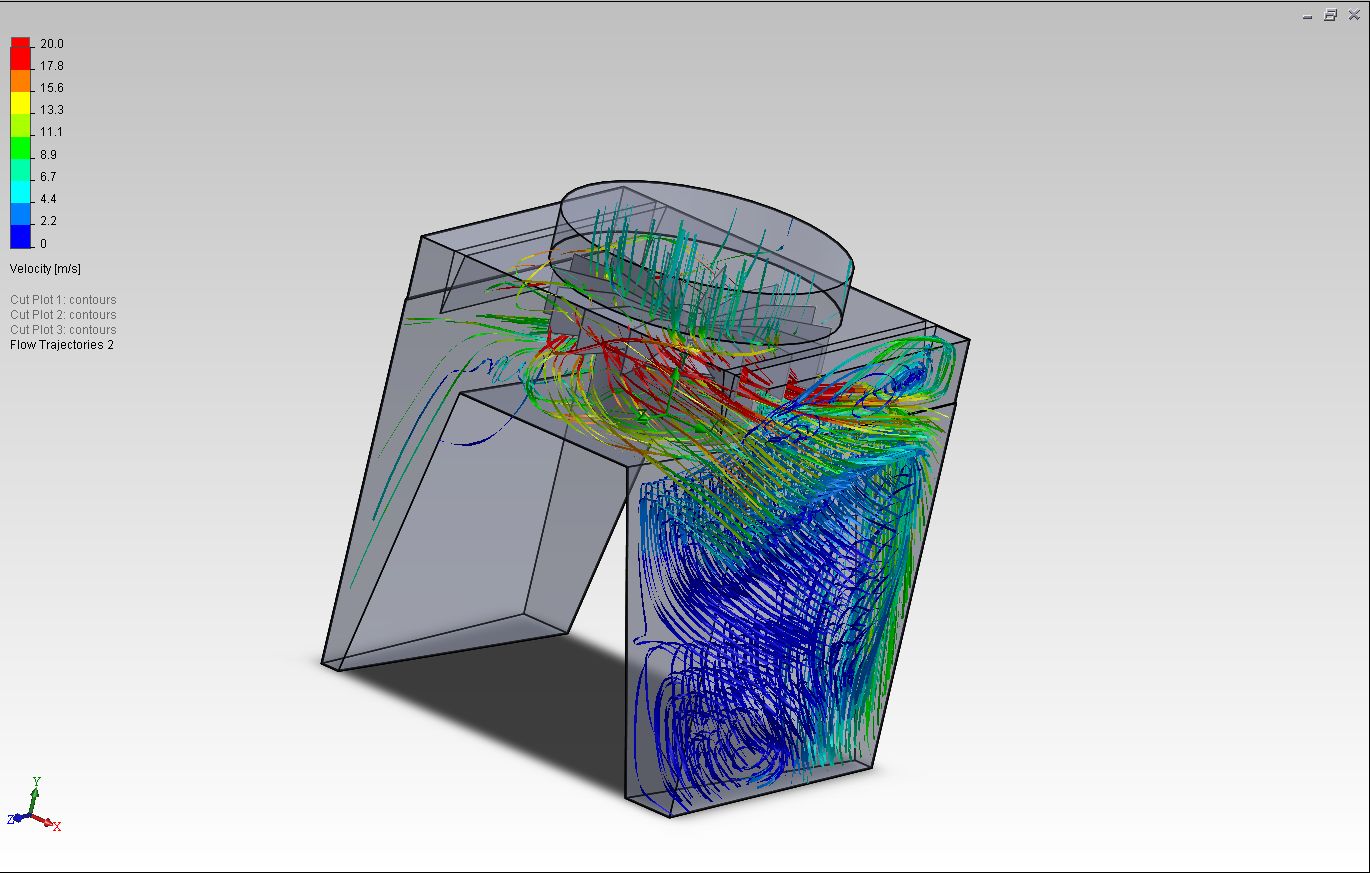

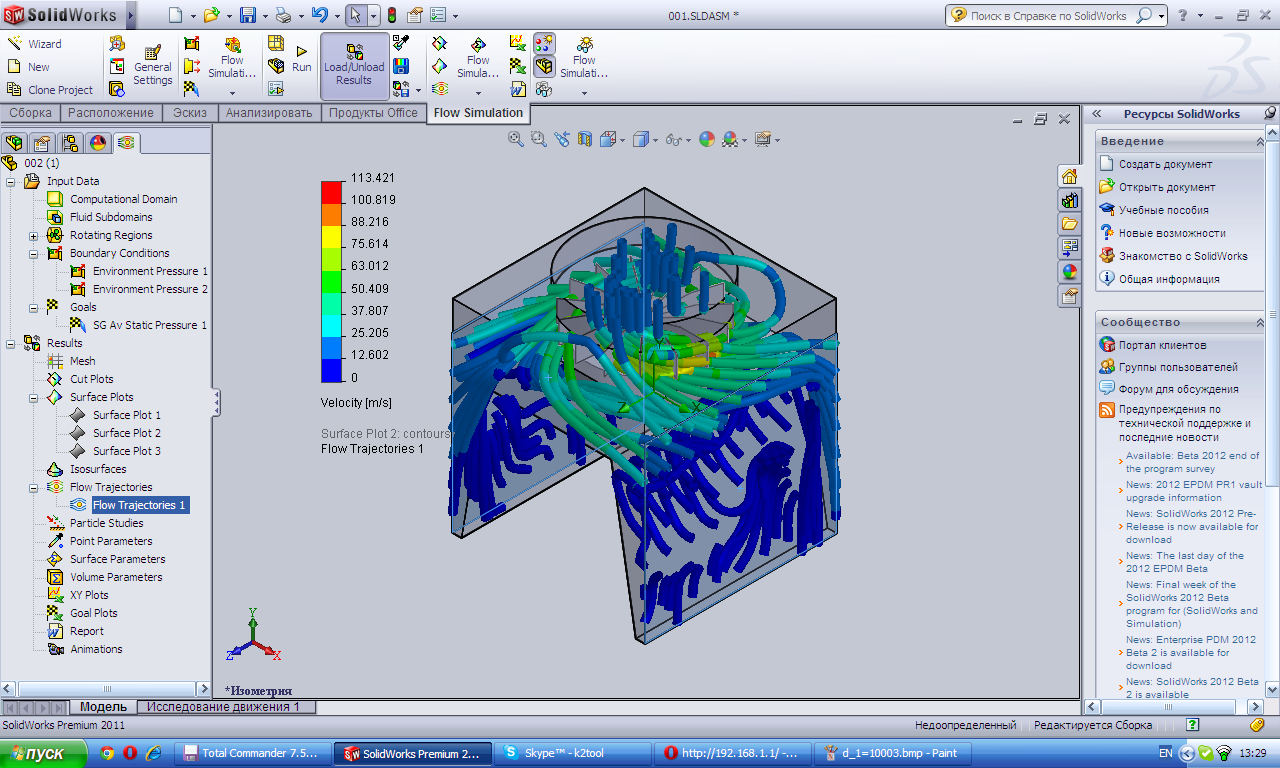

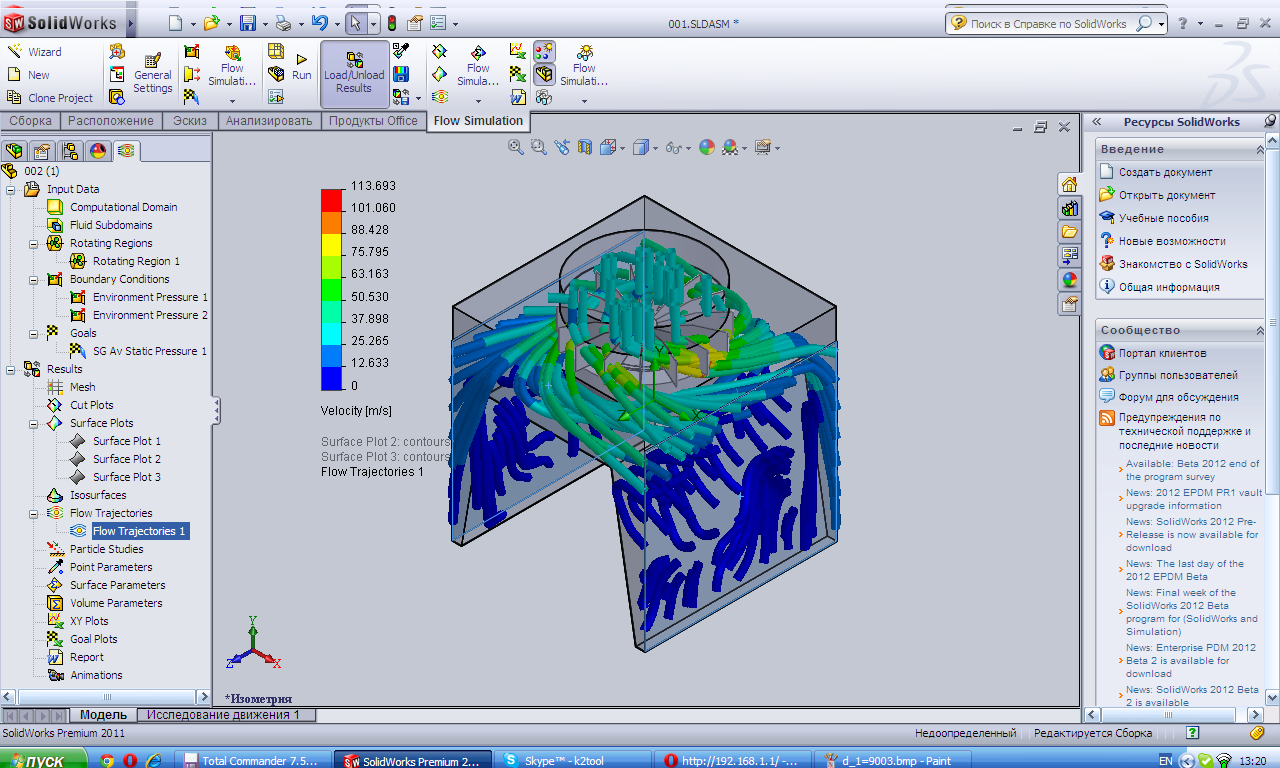

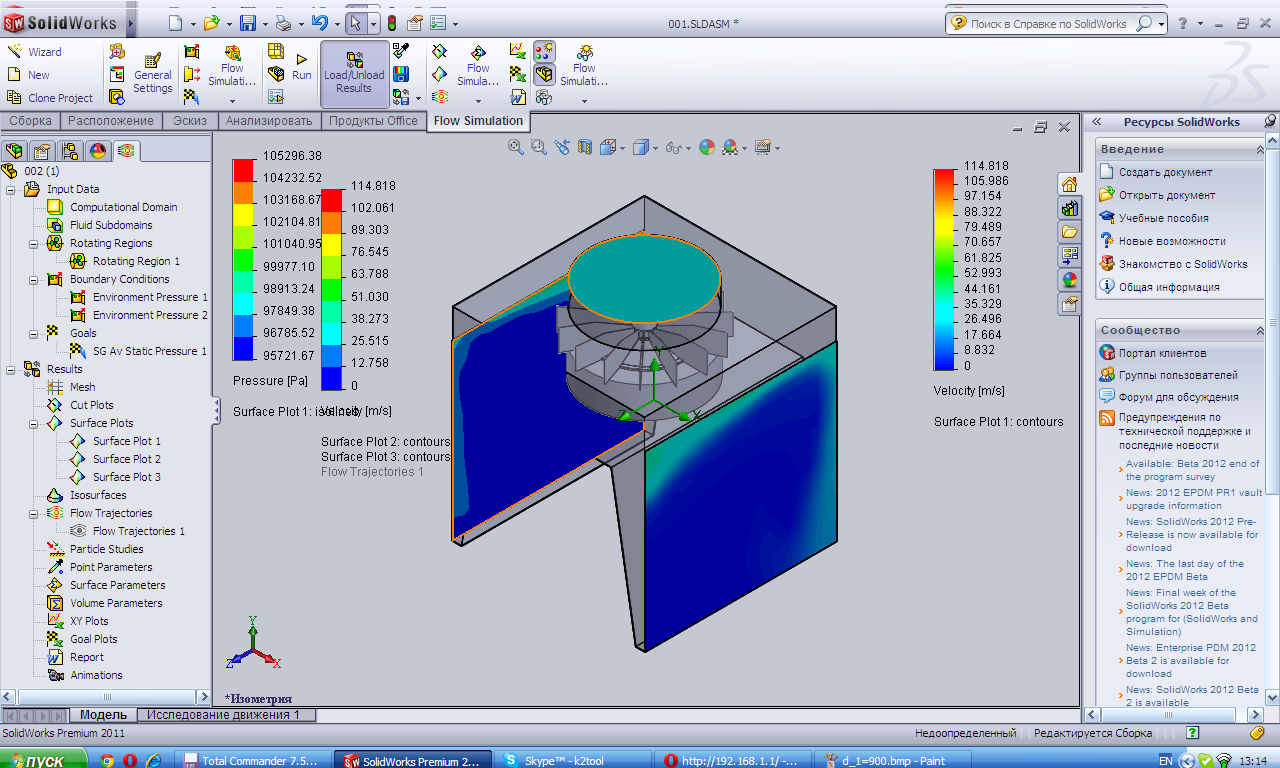

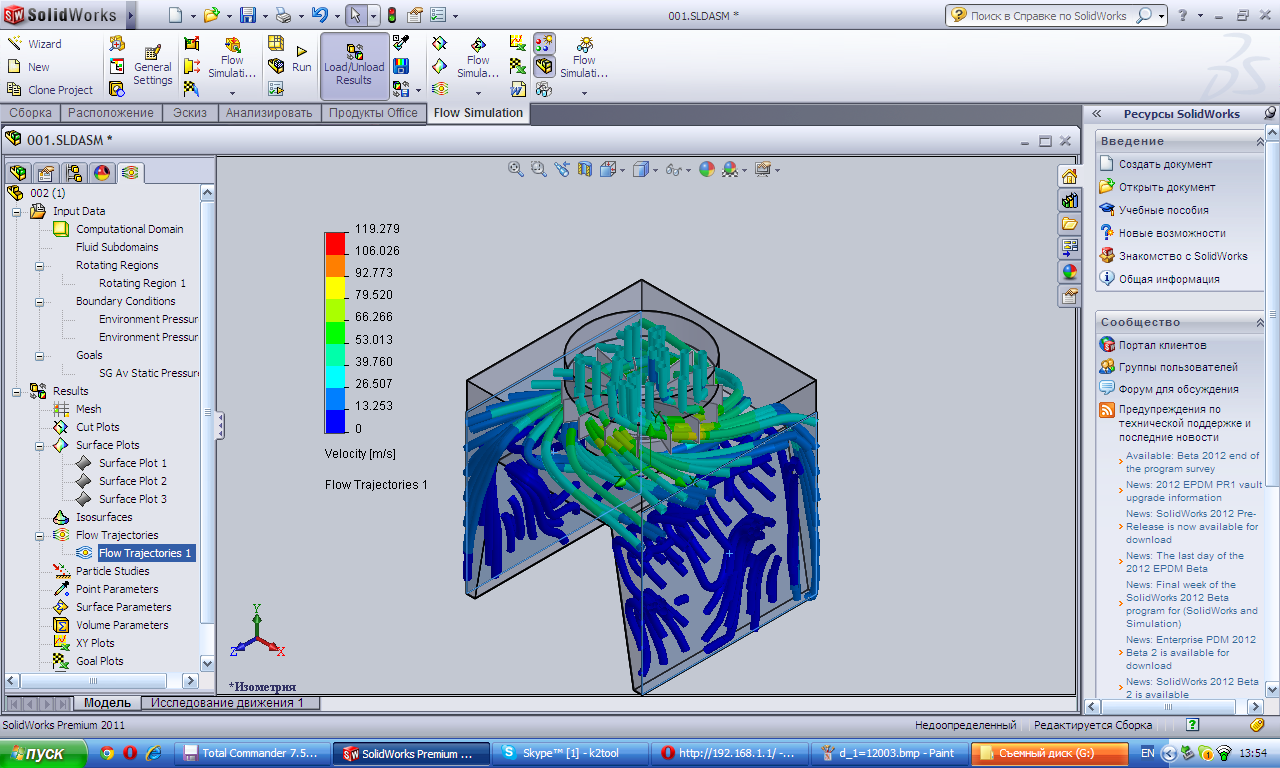

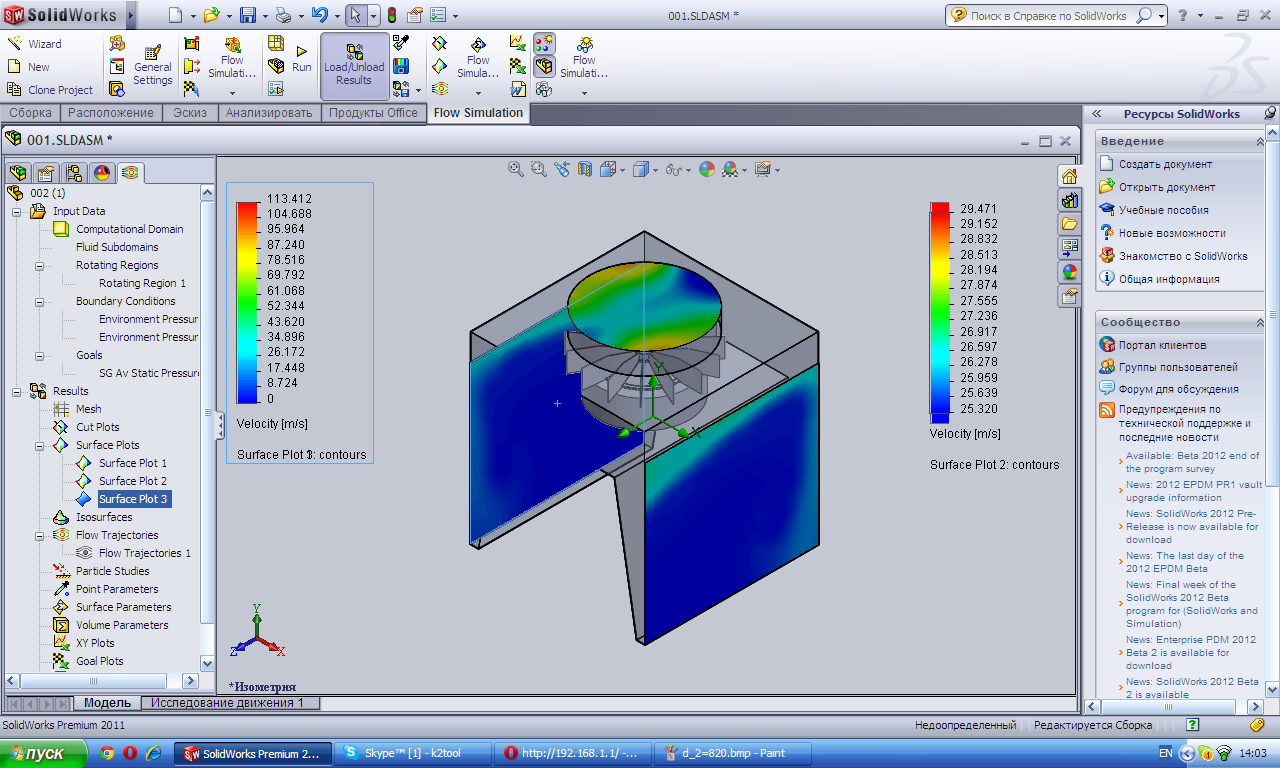

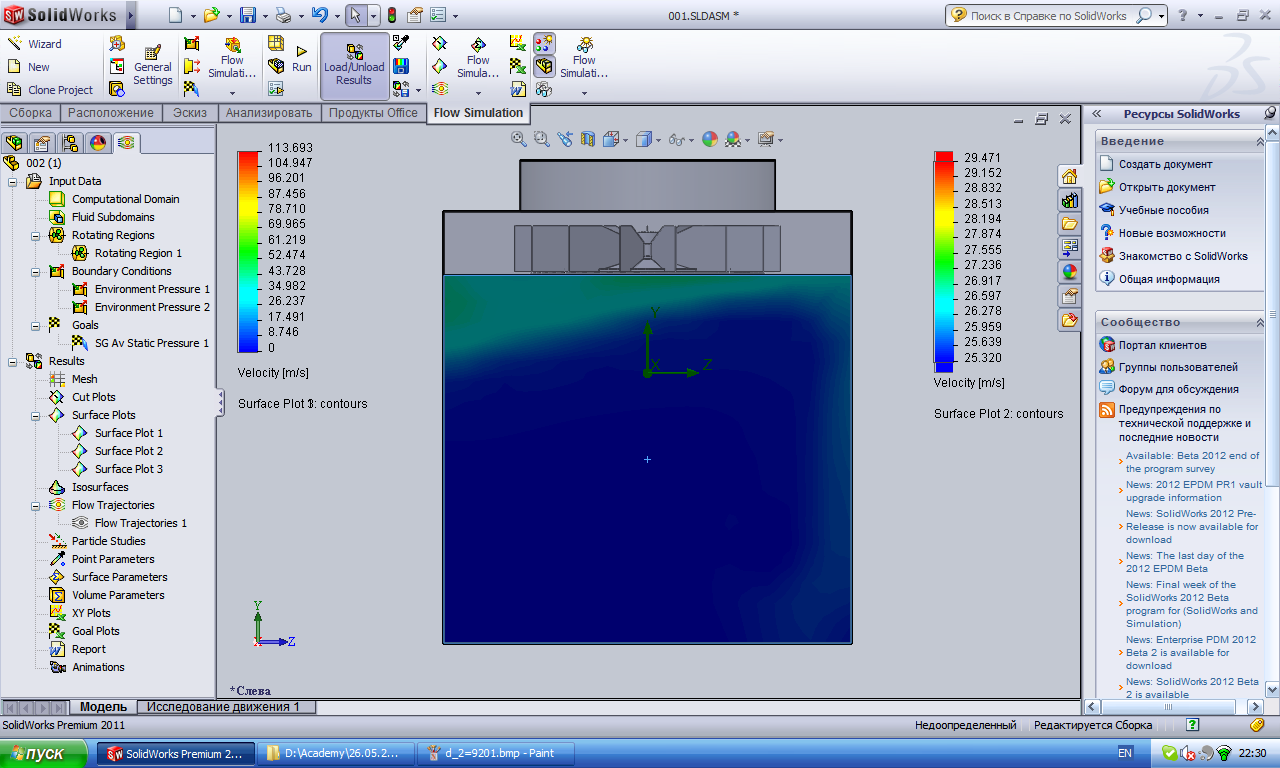

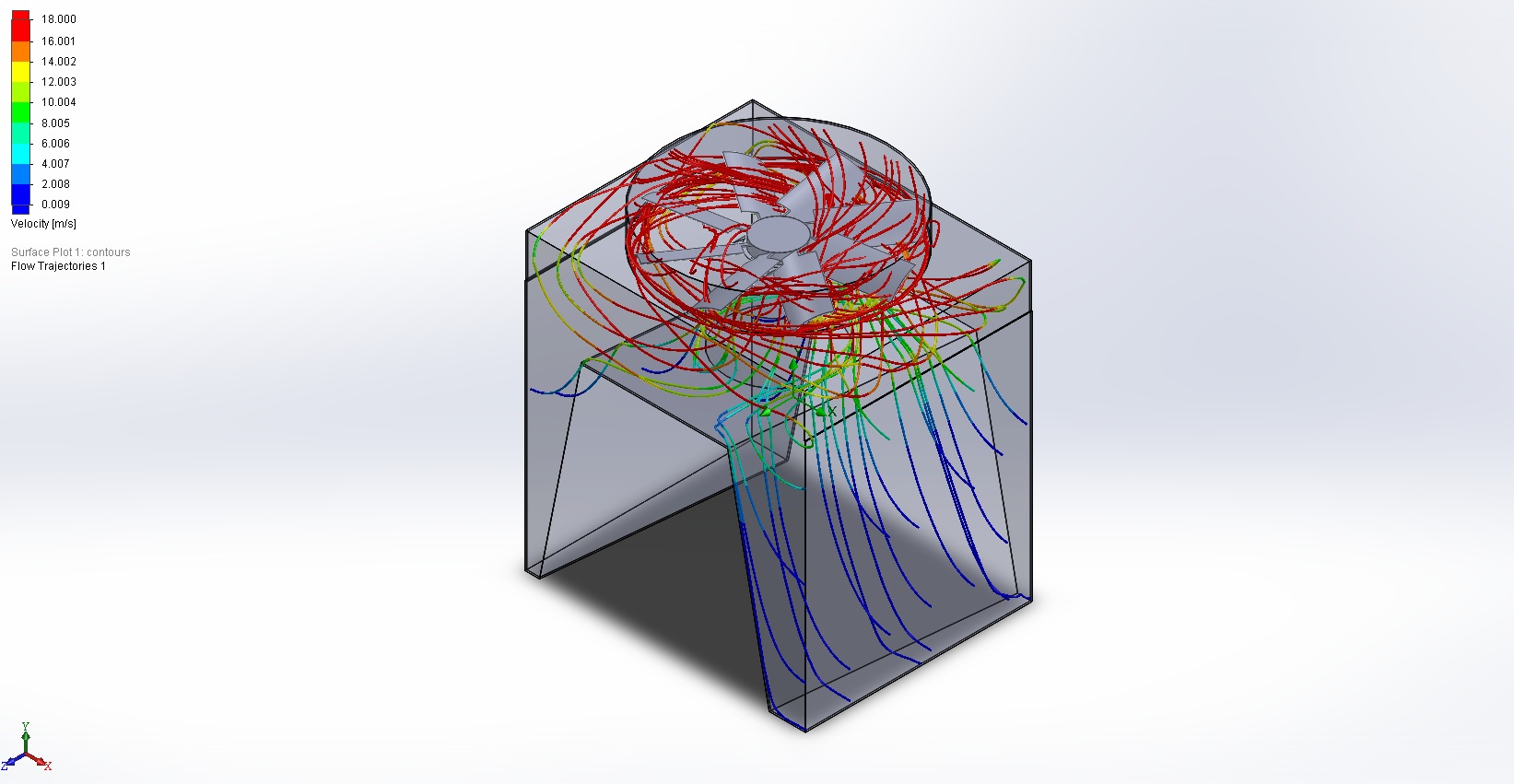

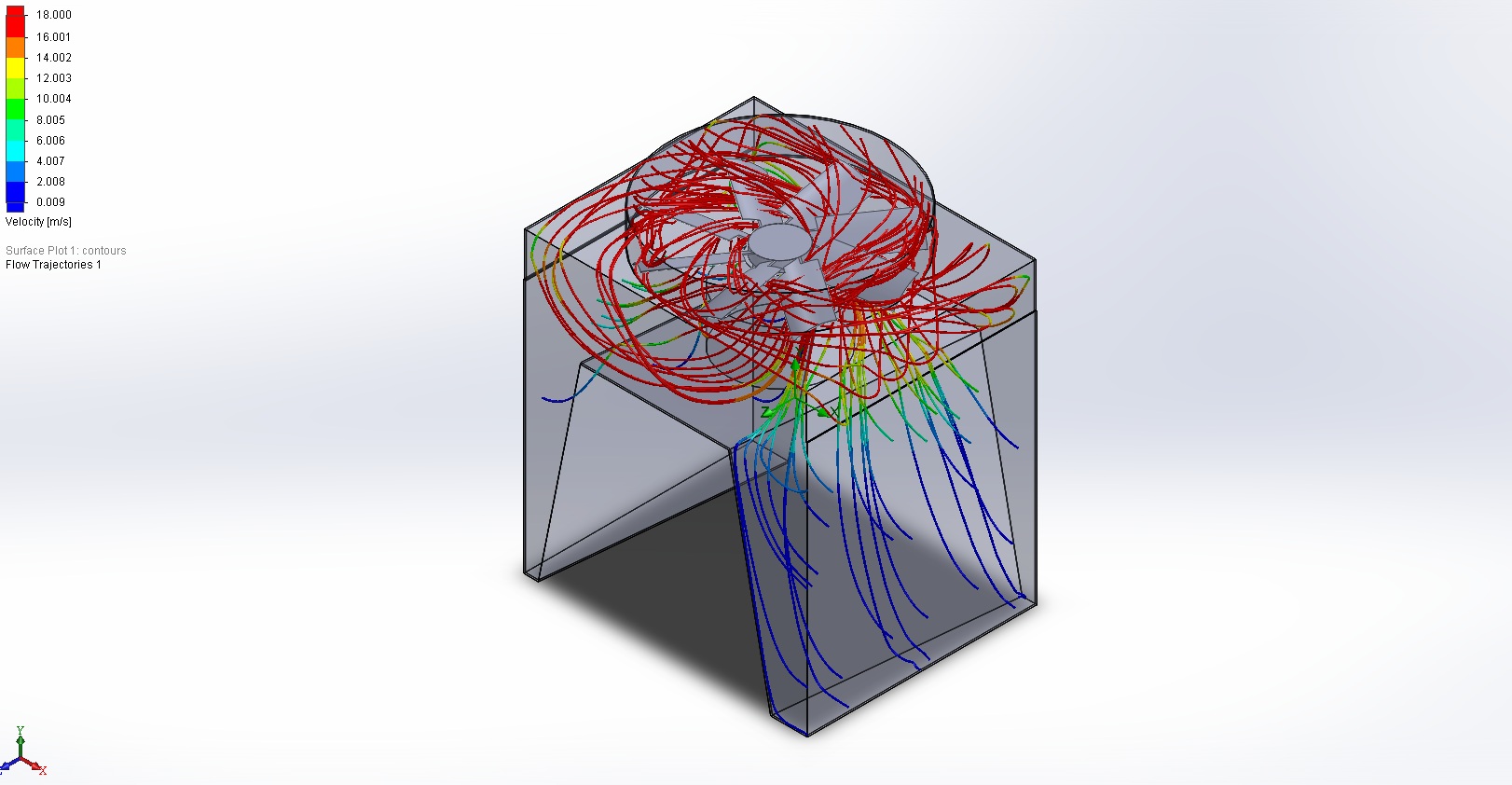

На рисунке 12 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда кожух вентилятора имеет геометрические размеры, представленные на рисунке 11. Расчет проведен для одной половины кожуха двух блоков радиатора (учитывая, симметричность радиатора и с целью упрощения расчета).

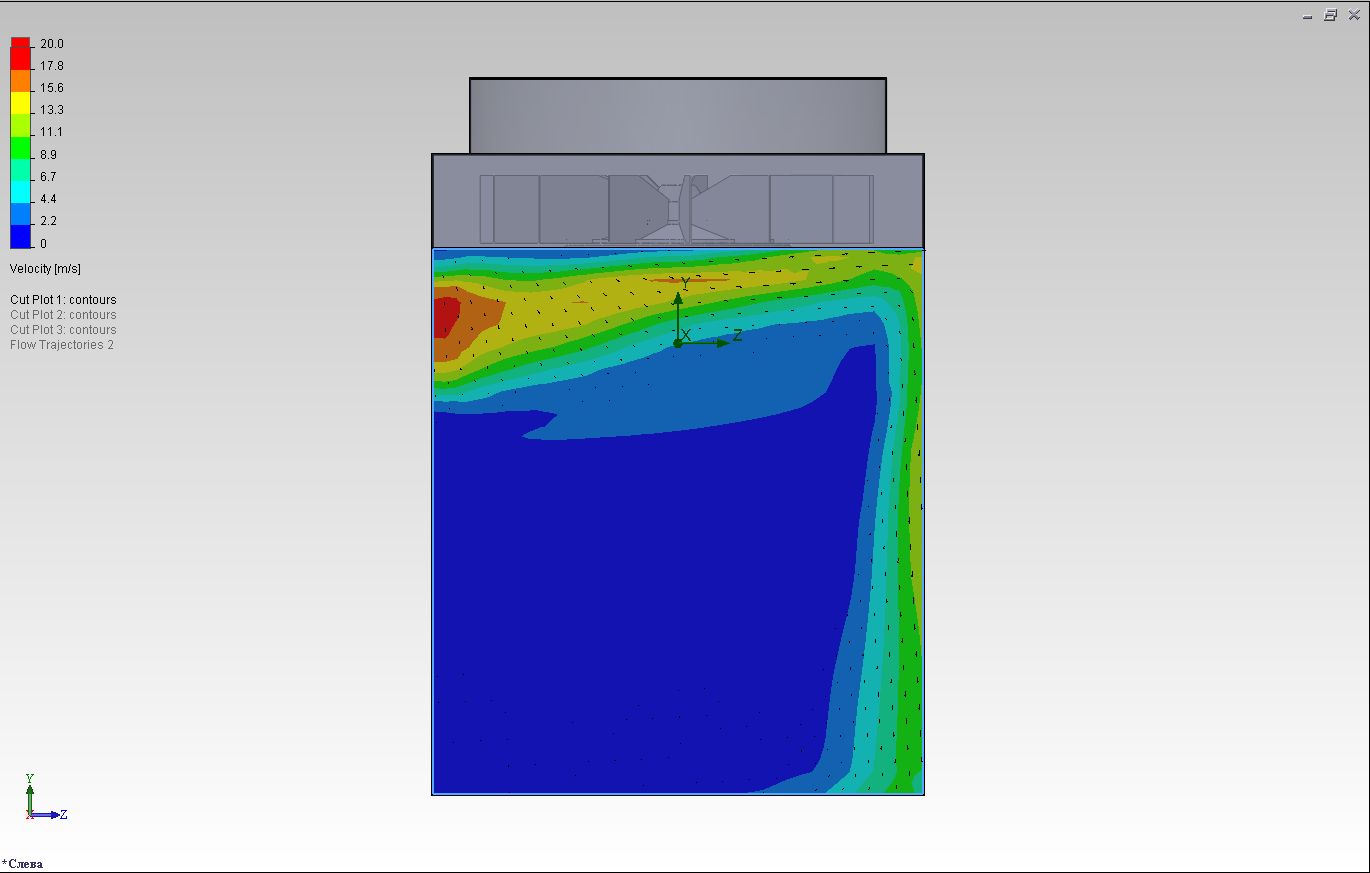

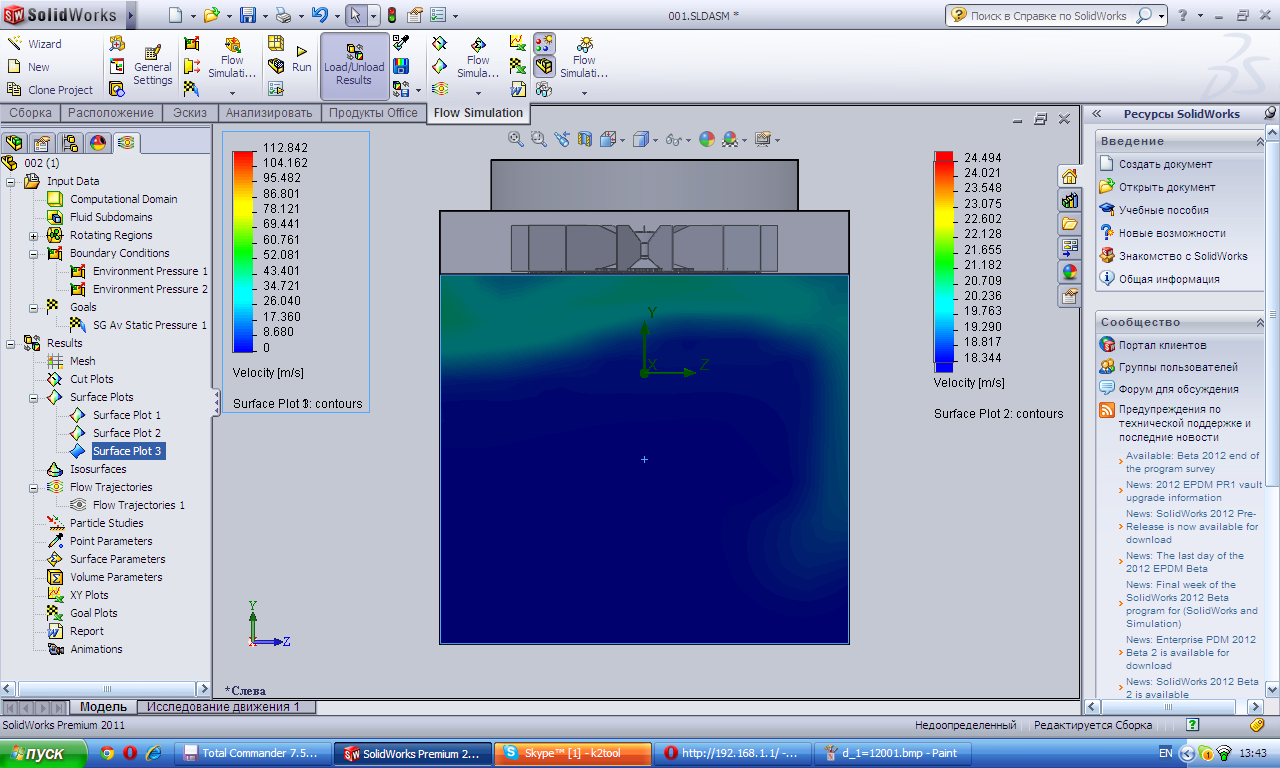

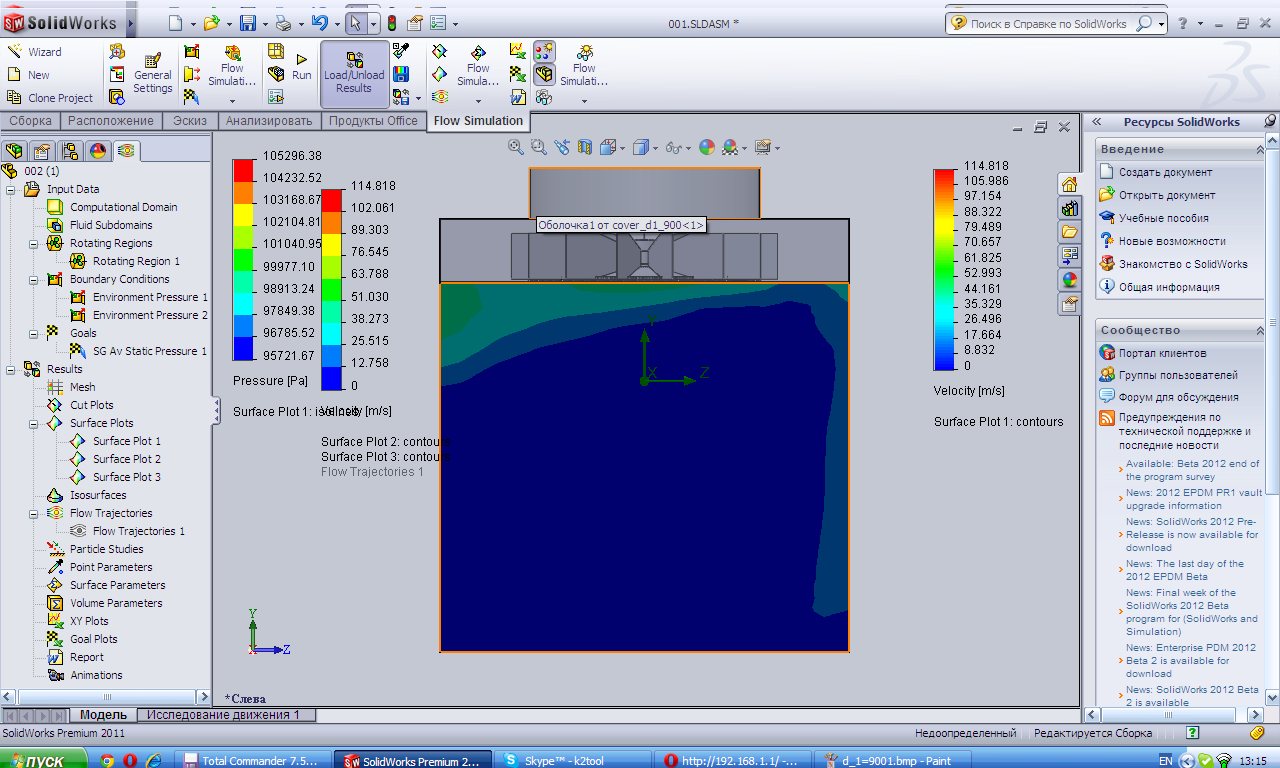

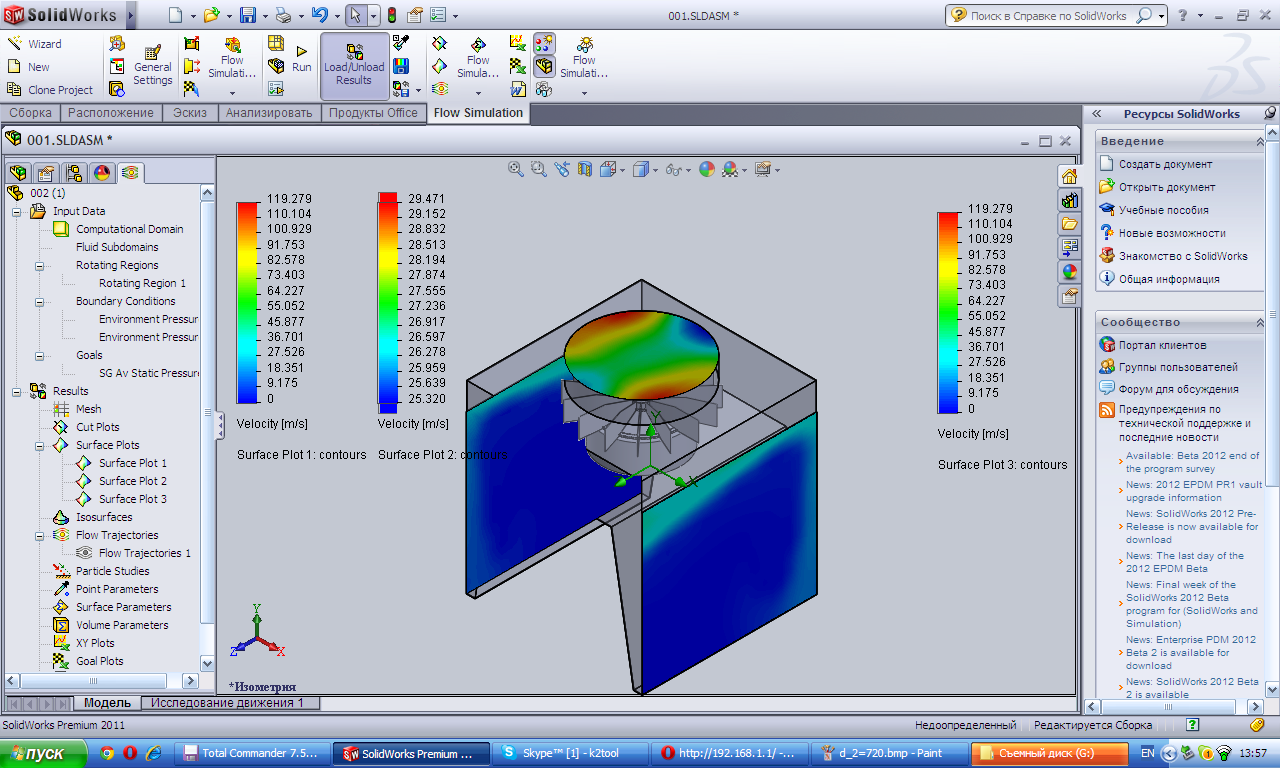

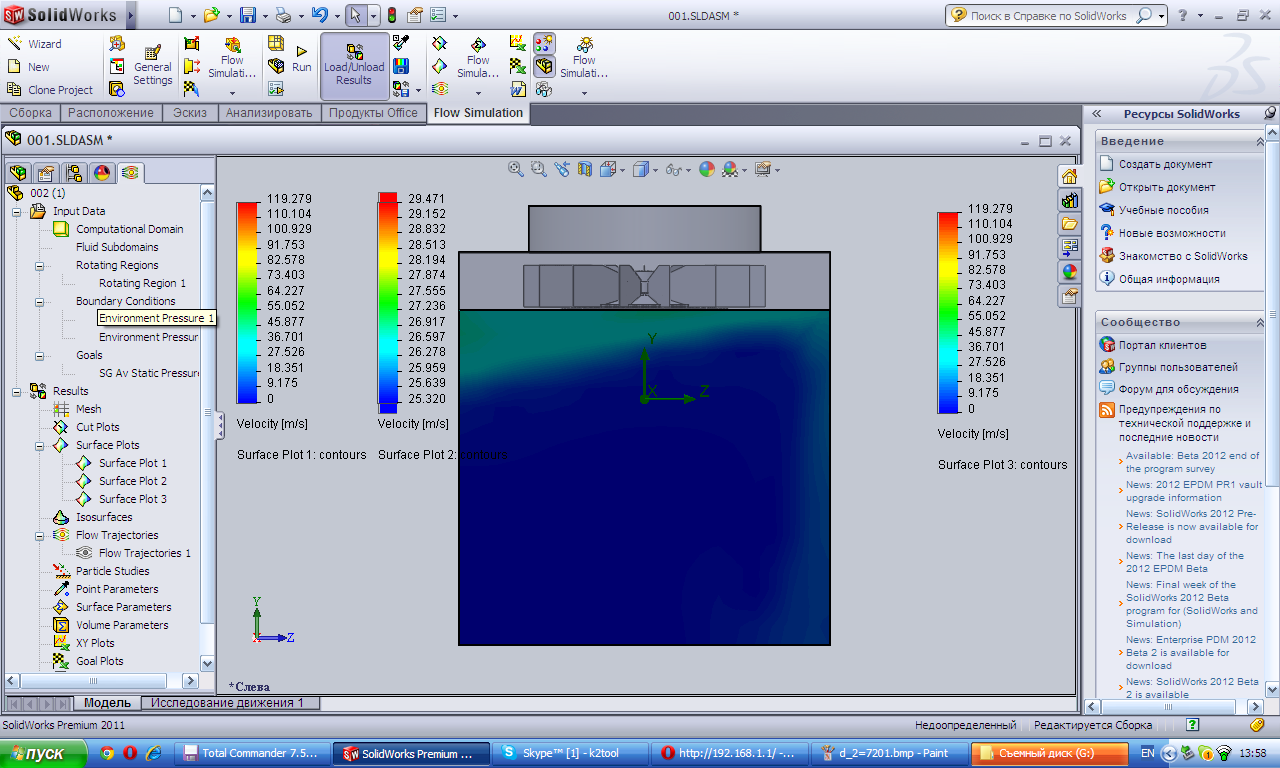

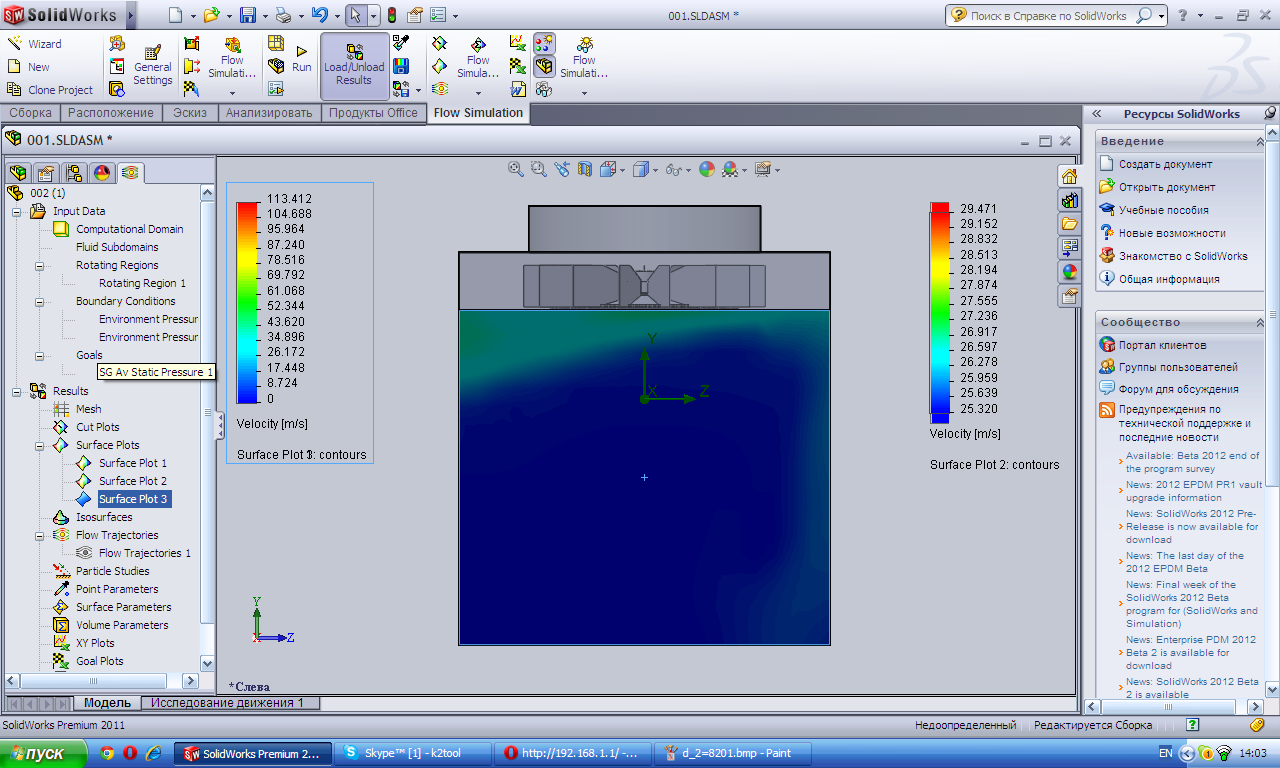

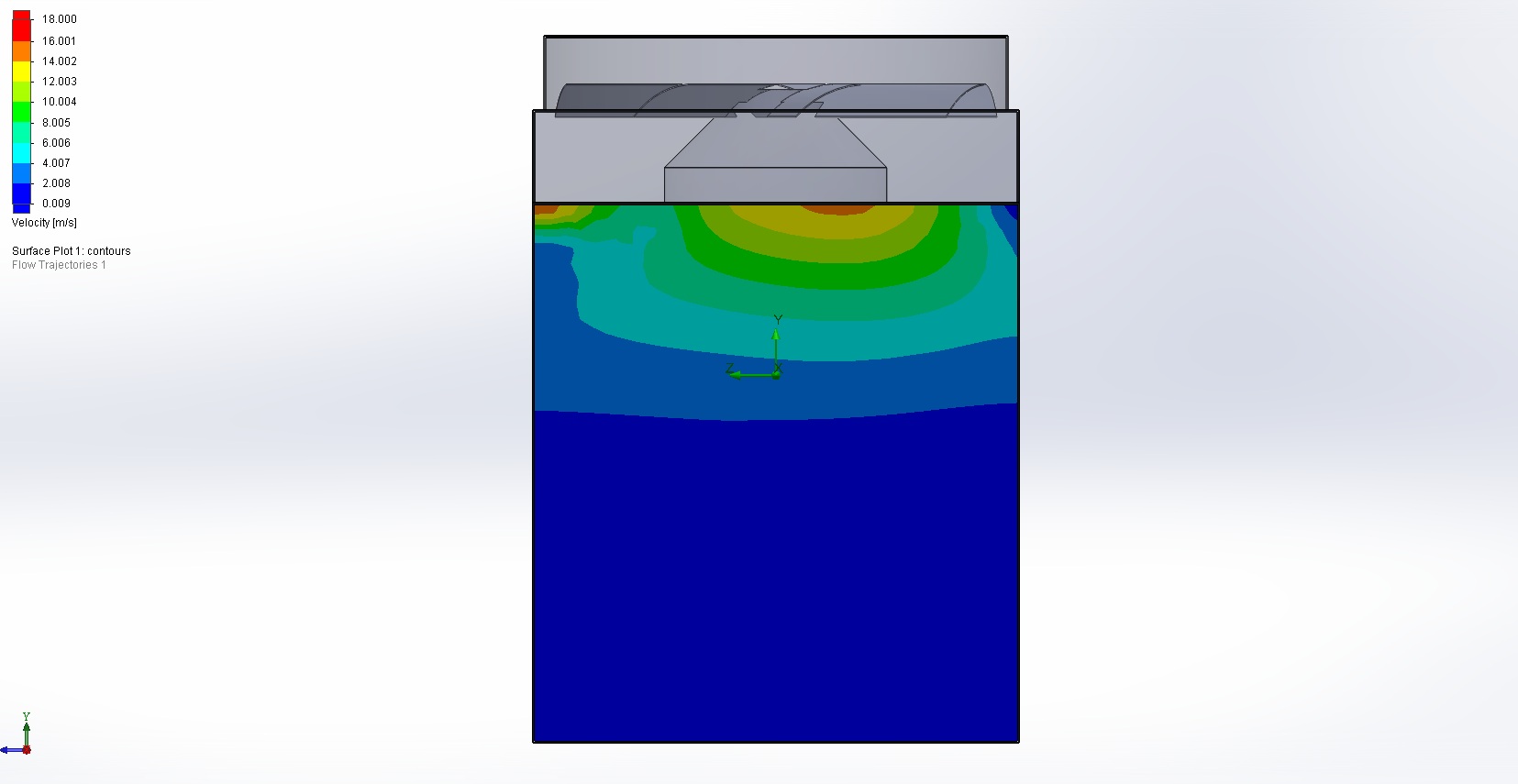

На рисунке 13 показано поле скоростей на выходе из кожуха СО с ЦВ. Анализ показывает, что (см. рисунки 12 и 13) воздушный поток в шахтах радиаторов от ЦВ можно условно разделить на две части:

а) поток, образующийся при отбрасывании воздуха к боковым поверхностям кожуха (в основном левая сторона фрамуги на рис.13);

б) поток, образующийся при отбрасывании воздуха к передней-задней поверхностям кожуха, показанный на рисунке 12 (и правая сторона фрамуги, показано на рисунке 13).

Основное поле скоростей в плоскости фрамуги имеет значения меньше 6 м/с. Для оценки скоростного потока воздуха в зоне затенения изменим значения шкалы скоростей (верхняя левая шкала, показана на рисунке 13).

Видно, что нижний левый угол фрамуги радиаторов имеет затенение, которое обусловлено недостаточной глубиной шахты радиаторов.

Рисунок 12 – Поле скоростей скорости элементарных струек воздуха в кожухе системы охлаждения с центробежным вентилятором исходного кожуха.

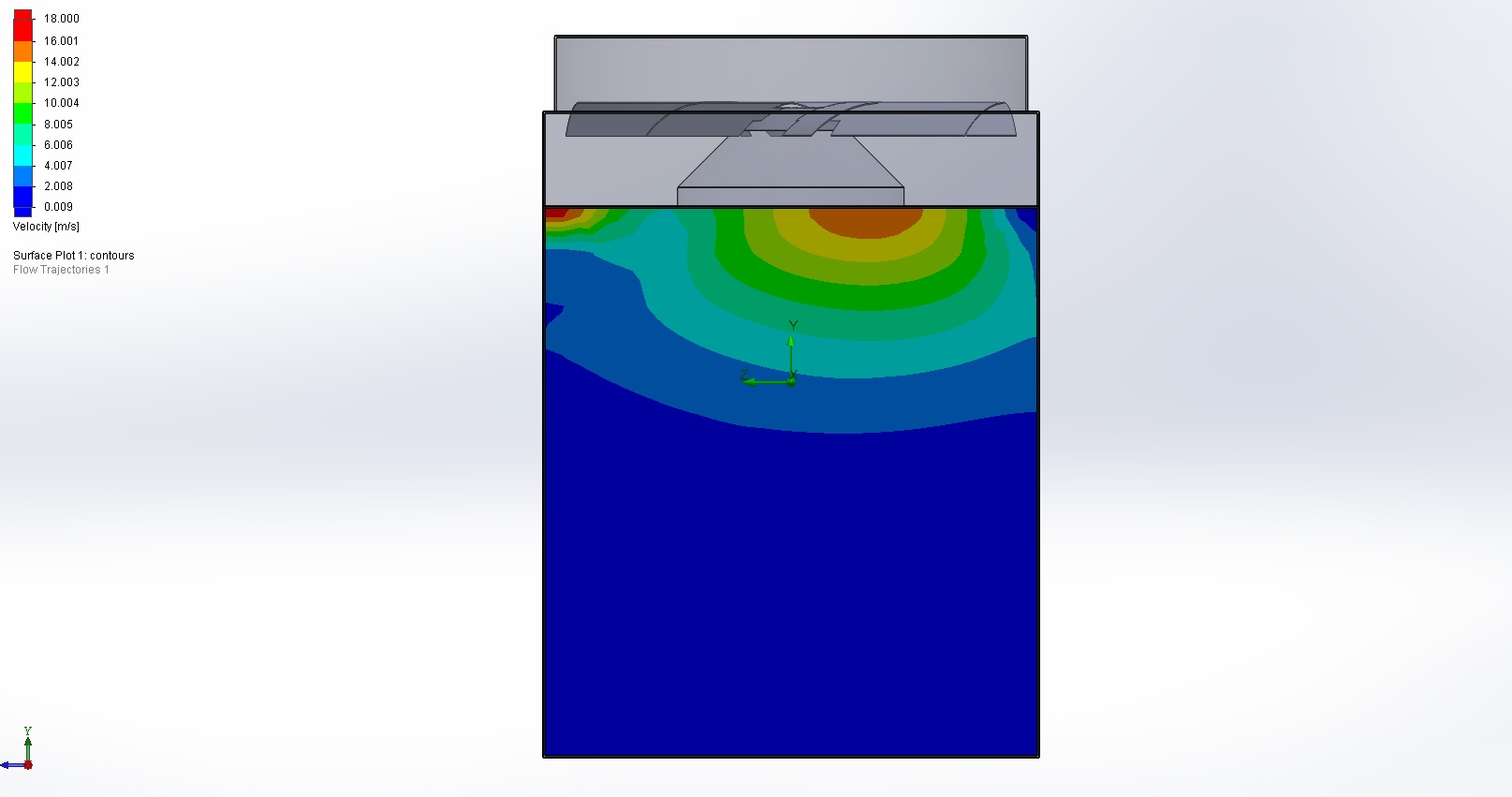

Рисунок 13 – Поле скоростей воздуха на входе в радиатор исходного кожуха.

6.1 Исследование влияния размеров воздуховодов кожуха на равномерность воздушного потока на входе в радиаторы.

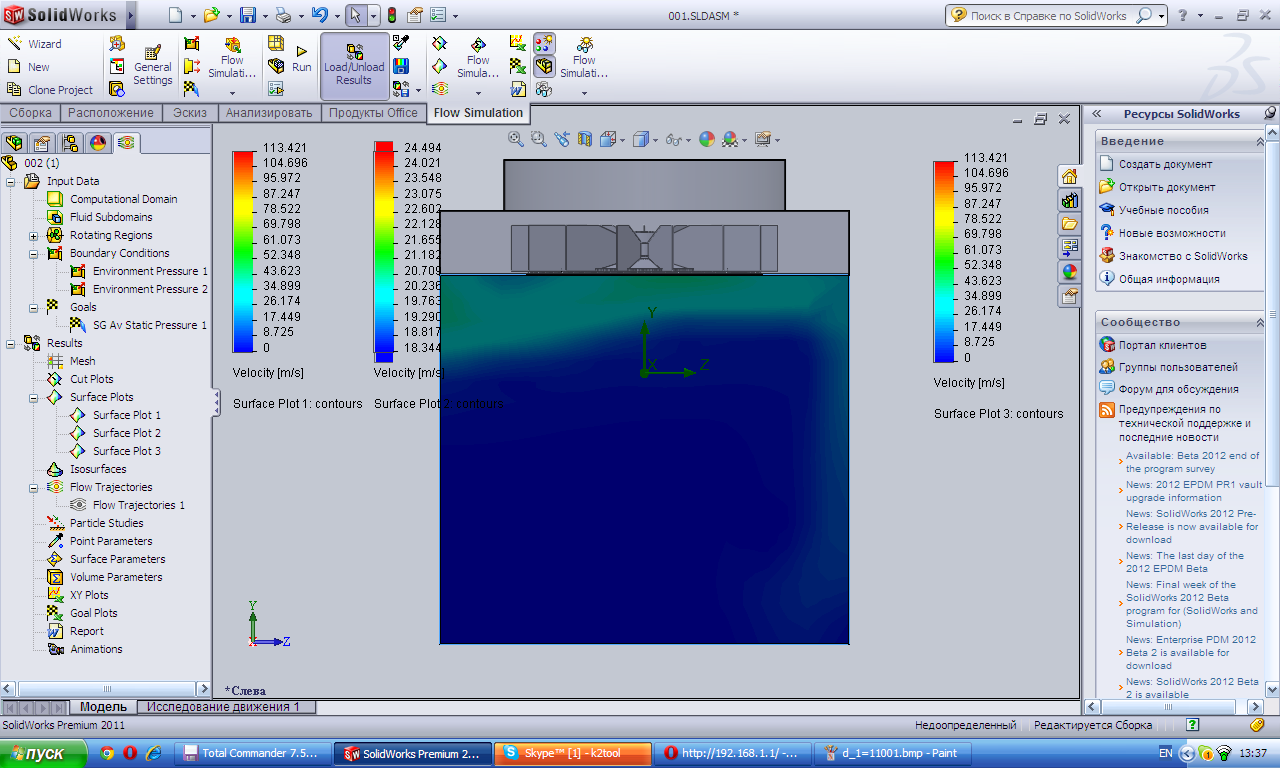

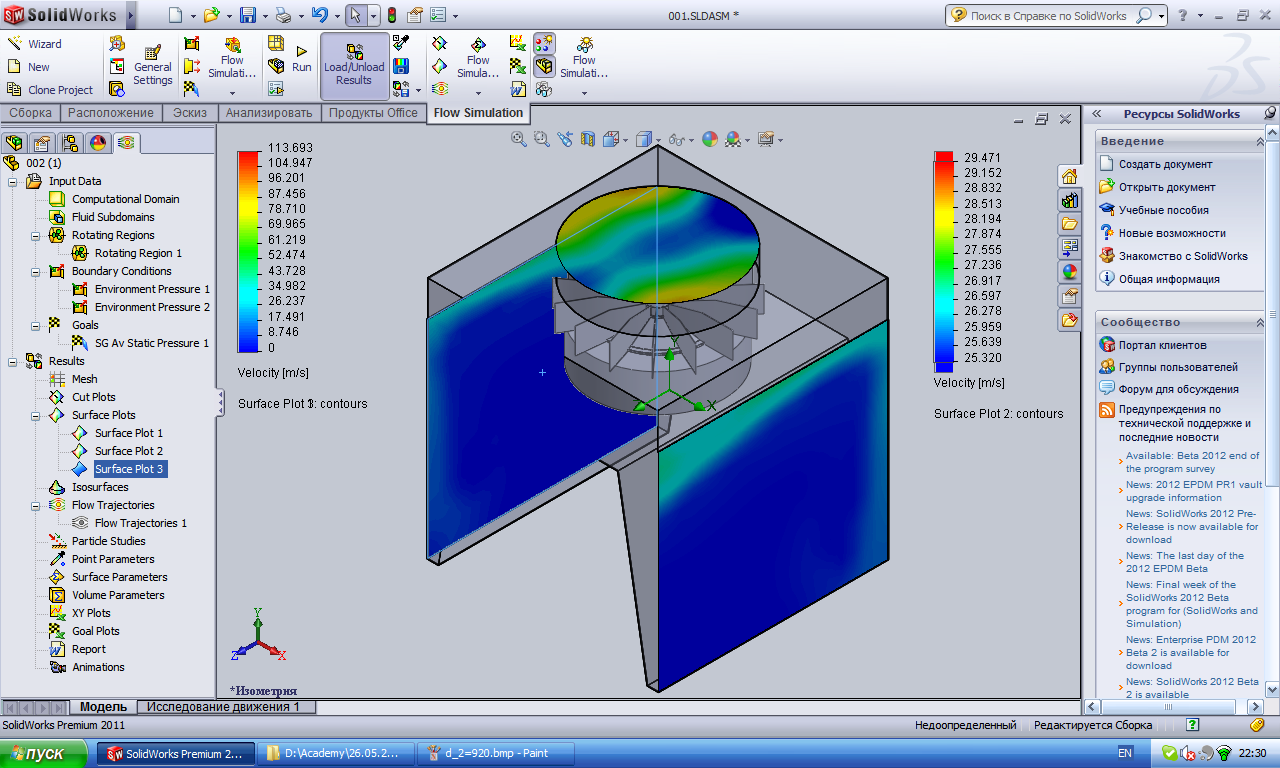

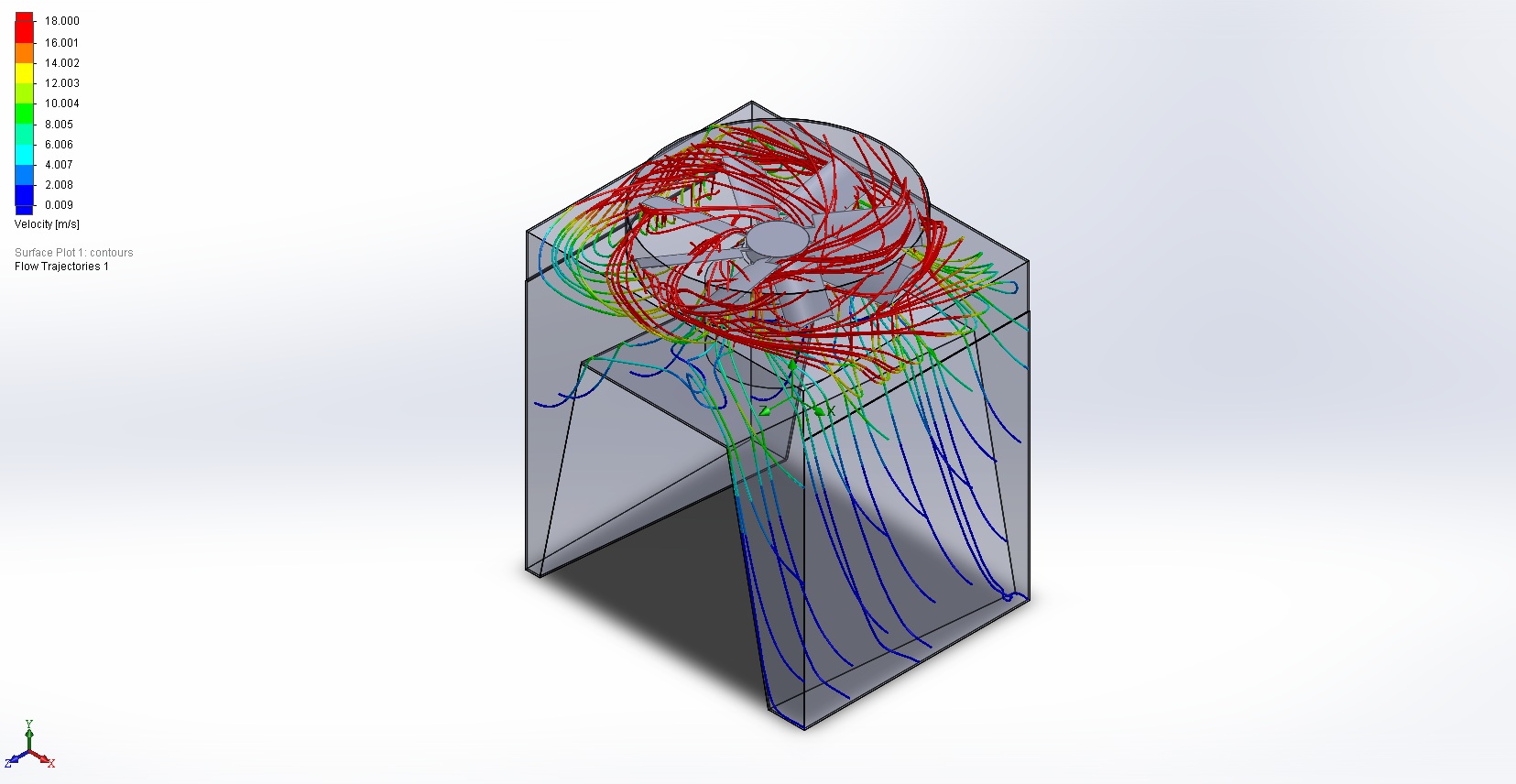

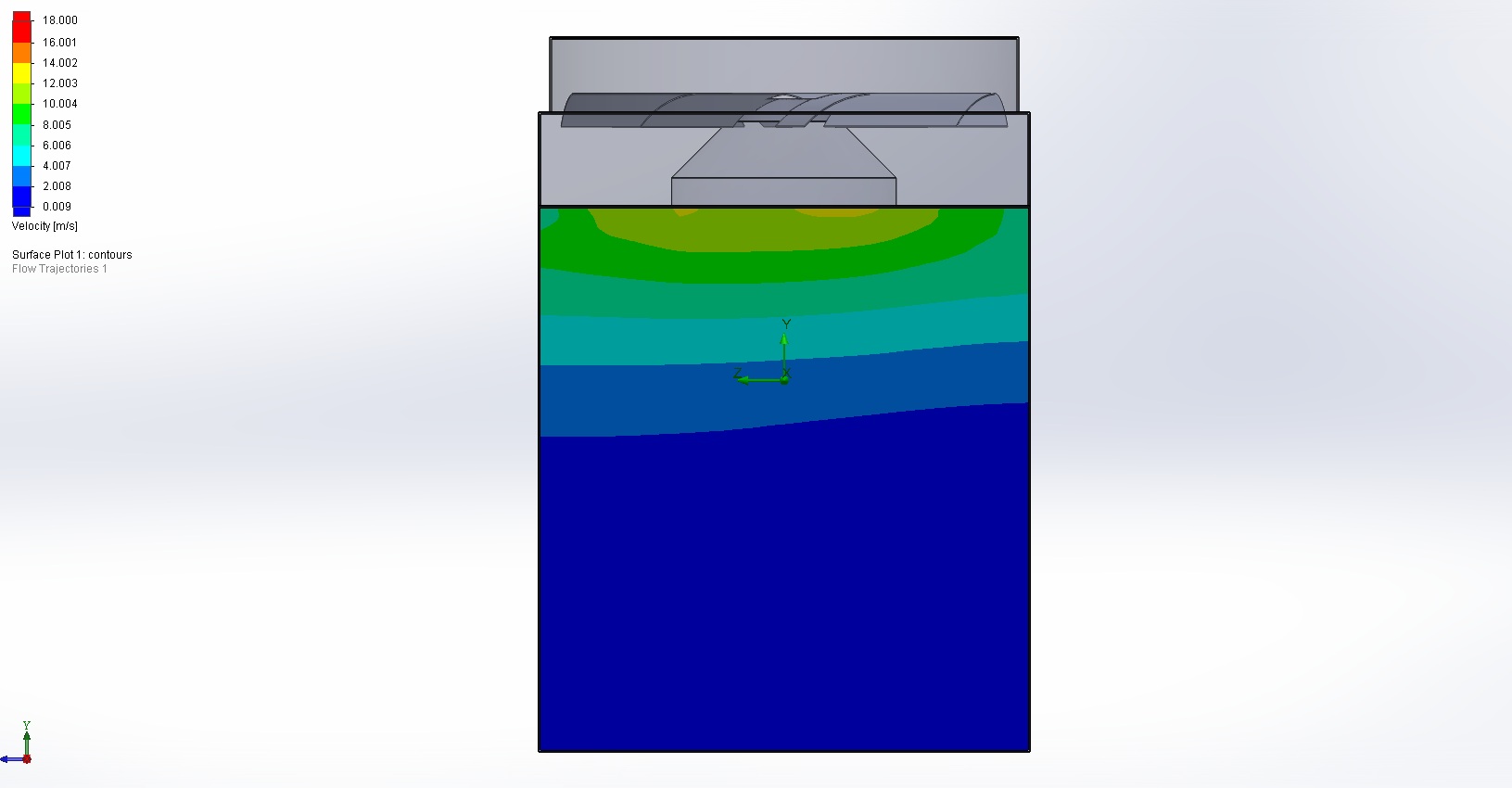

В результате анализа геометрических размеров было предложено изменить профиль нижней части шахты кожуха радиаторов таким образом, чтобы с одной стороны ее расстояние до радиатора было равно 200 мм, а с другой его стороны 75 мм, как показано на рисунке 14.

Остальные размеры обечайки составляют (см. рисунок 11):

D1 = 1060 мм; D2 = 600 мм, S2 = 500 мм.

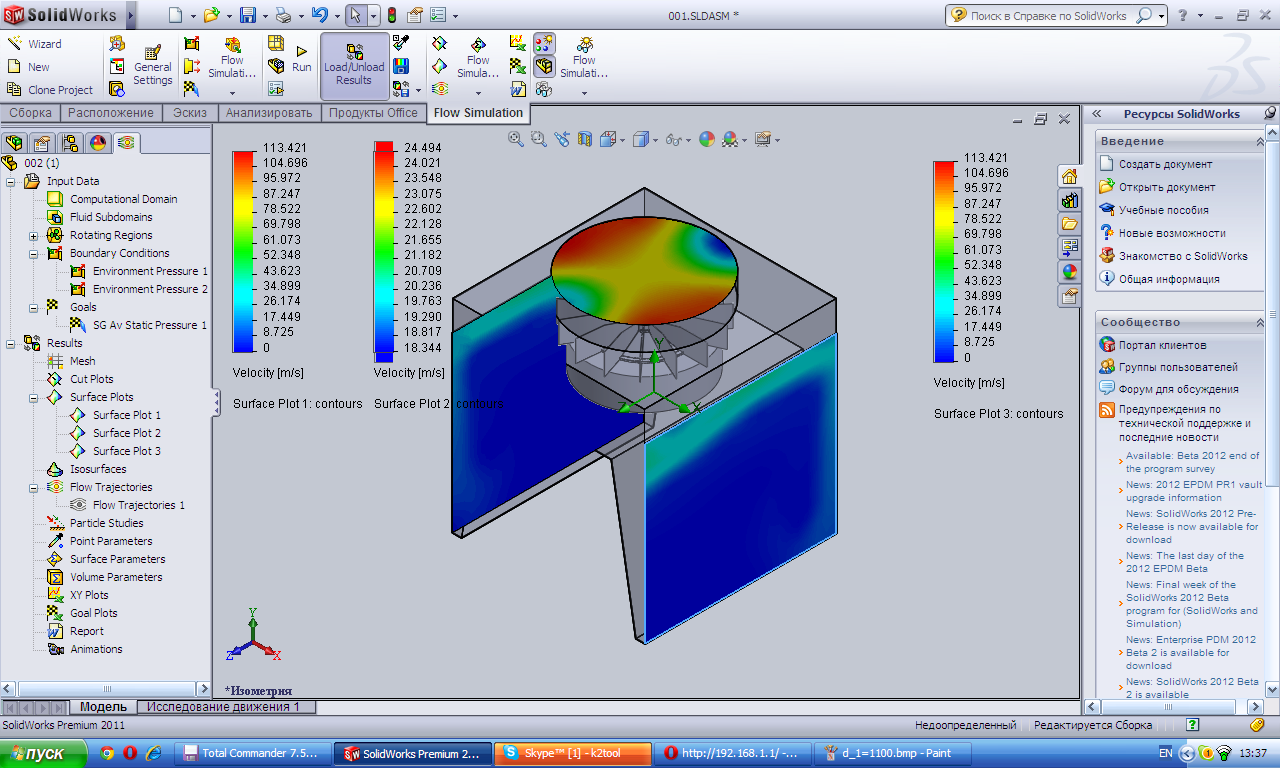

Поле скоростей в плоскости фрамуги для кожуха, подсчитанное с использованием пакета SOLID WORKS, с данными геометрическими размерами, представлено на рисунке 15. Чтобы обеспечить наглядность, шкала скоростей выбрана такой же, как и на рисунке 13. Анализ зоны затенения показал, что площадь затенения (там, где скорость воздуха в плоскости фрамуги меньше 1,5 м/с) уменьшилась более, чем в 3 раза (сравнительный анализ, проведенный по рисункам 13 и 15 ).

За счет этого теплосъем с блока радиаторов удалось увеличить на 8%. Вывод – рекомендуемая форма кожуха СО с ЦВ должна быть как на рисунке 14 (недостающие размеры – см. рисунок 11).

Дальнейшее уменьшение площади затенения предлагается осуществить за счет спрямляющего аппарата, пластины которого одновременно могут выполнять функцию ребер жесткости шахты кожуха радиатора.

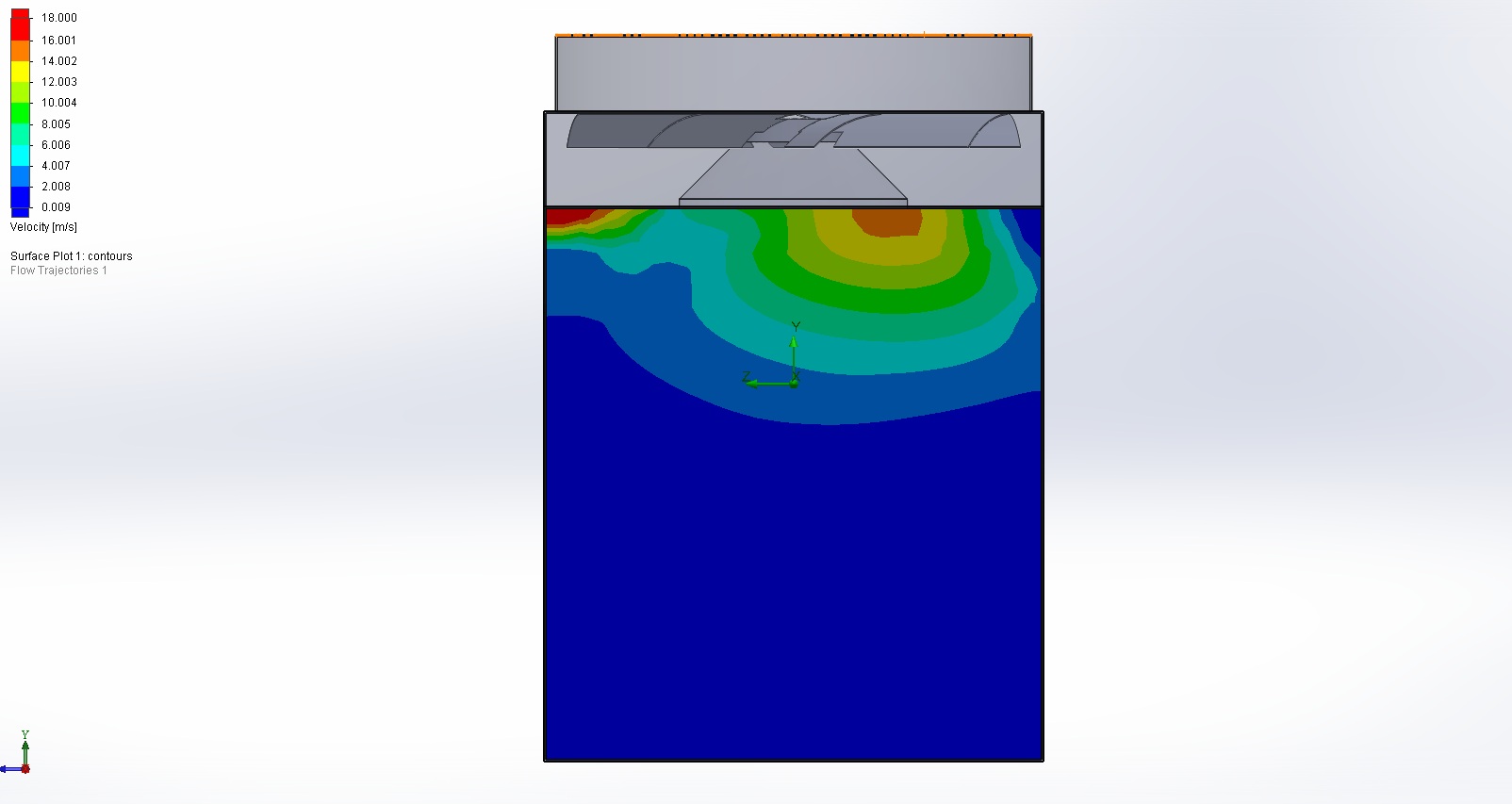

Рисунок 14 – Поле скоростей скорости элементарных струек воздуха в кожухе системы охлаждения с центробежным вентилятором для модернизированного кожуха.

Рисунок 15 – Поле скоростей воздуха на входе в радиатор модернизированного кожуха, максимальное значение показанной скорости ограничено 20 м/с.

Выводы по главе. Рекомендуемые геометрические размеры воздуховодов кожуха радиатора системы охлаждения с центробежным вентилятором представлены на рис.14. При этом расстояние до радиаторов в нижней части шахты их кожуха изменяется по их ширине линейно от 200 мм до 75 мм.

6.2 Исследование влияния диаметра входного тракта подачи воздуха на производительность центробежного вентилятора.

Диаметр входного тракта подачи воздуха к вентилятору оказывает влияние на его производительность и работоспособность всей системы охлаждения. Нельзя однозначно определить оптимальный размер входного тракта, т.к. конструкция системы охлаждения такова, что с одной стороны увеличение диаметра увеличивает проходное сечение воздуховода, но уменьшает время нахождения частичек воздуха между лопатками центробежного вентилятора.

В связи с этим были проведены расчеты с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1200 мм (максимально возможный диаметр по конструктивным соображениям), 1100 мм, 1000 мм, 900мм.

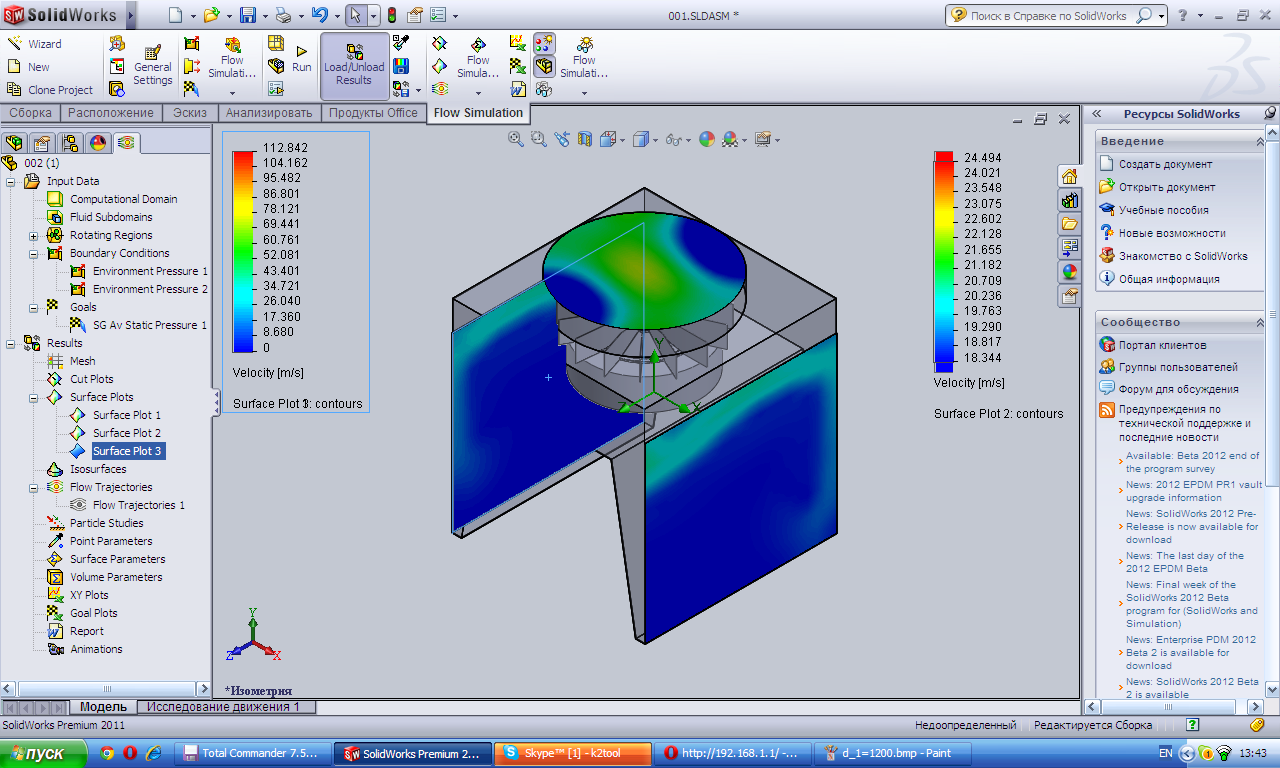

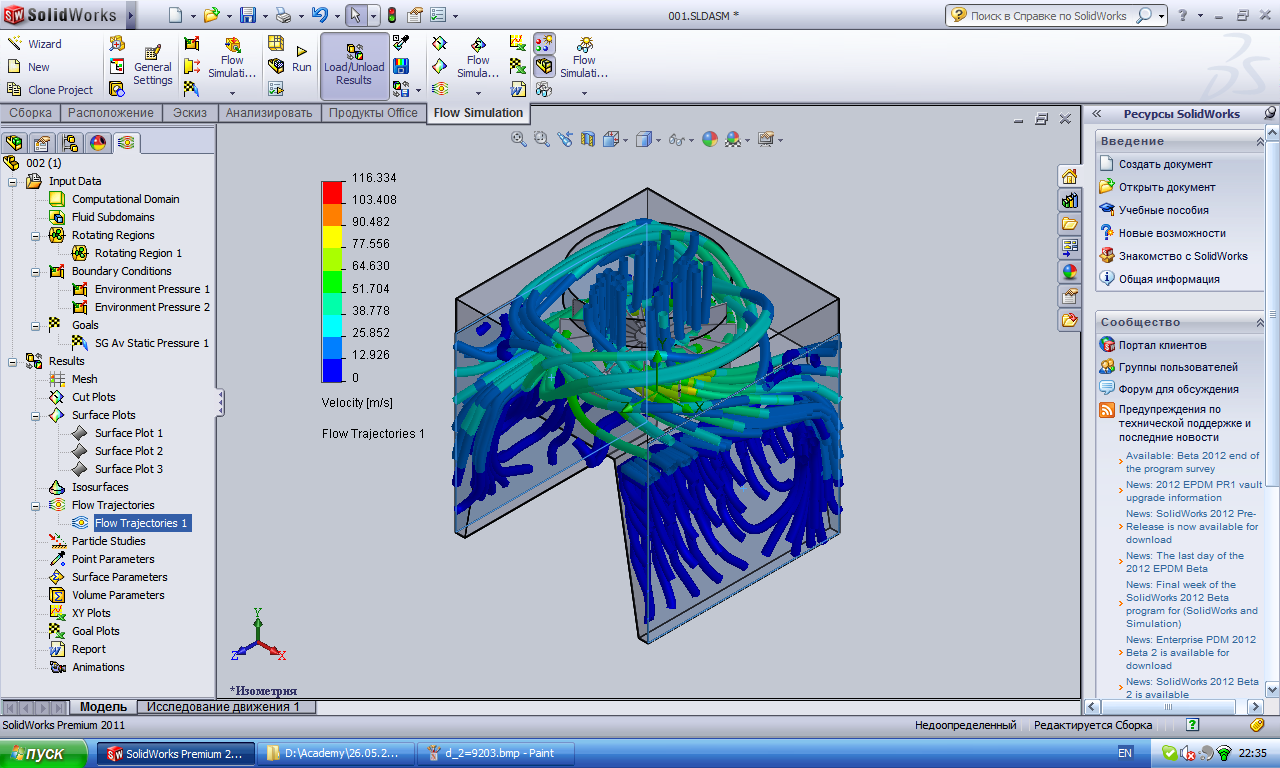

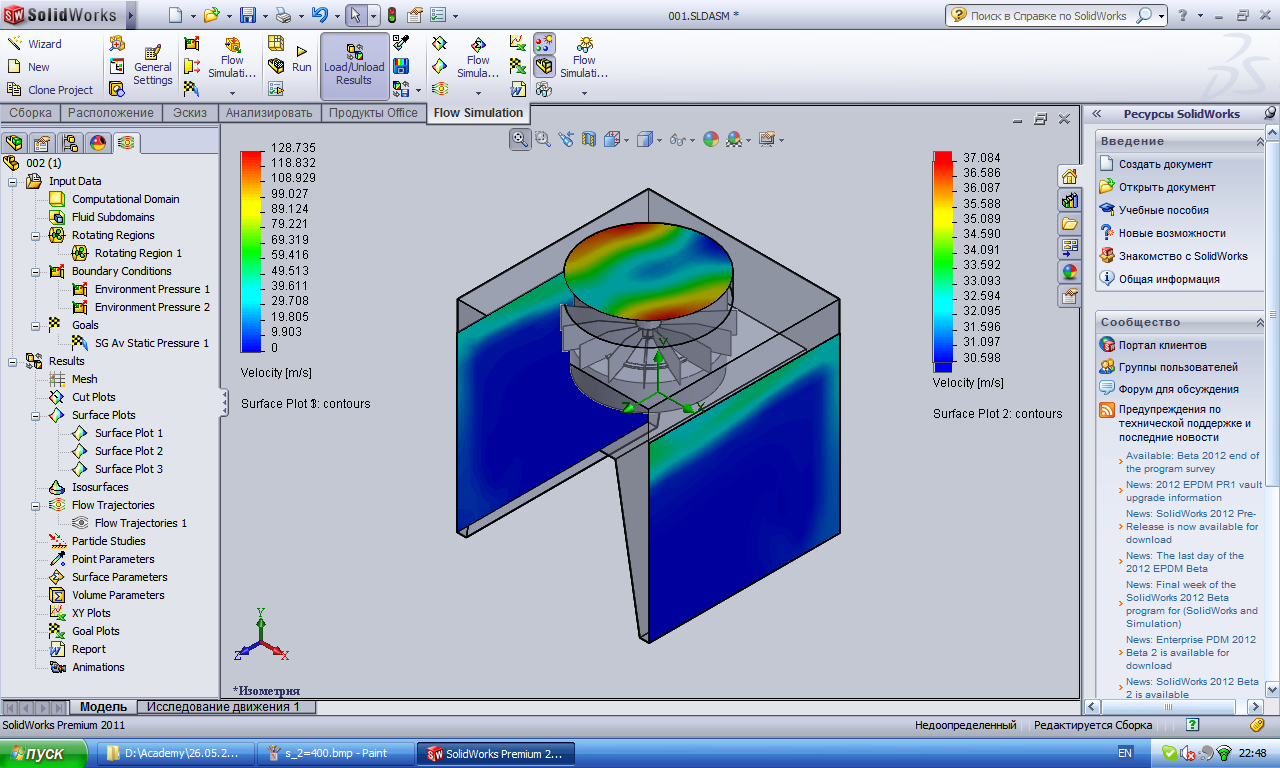

На рисунке 16 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1200 мм. Остальные геометрические размеры кожуха представлены на рисунке 11.

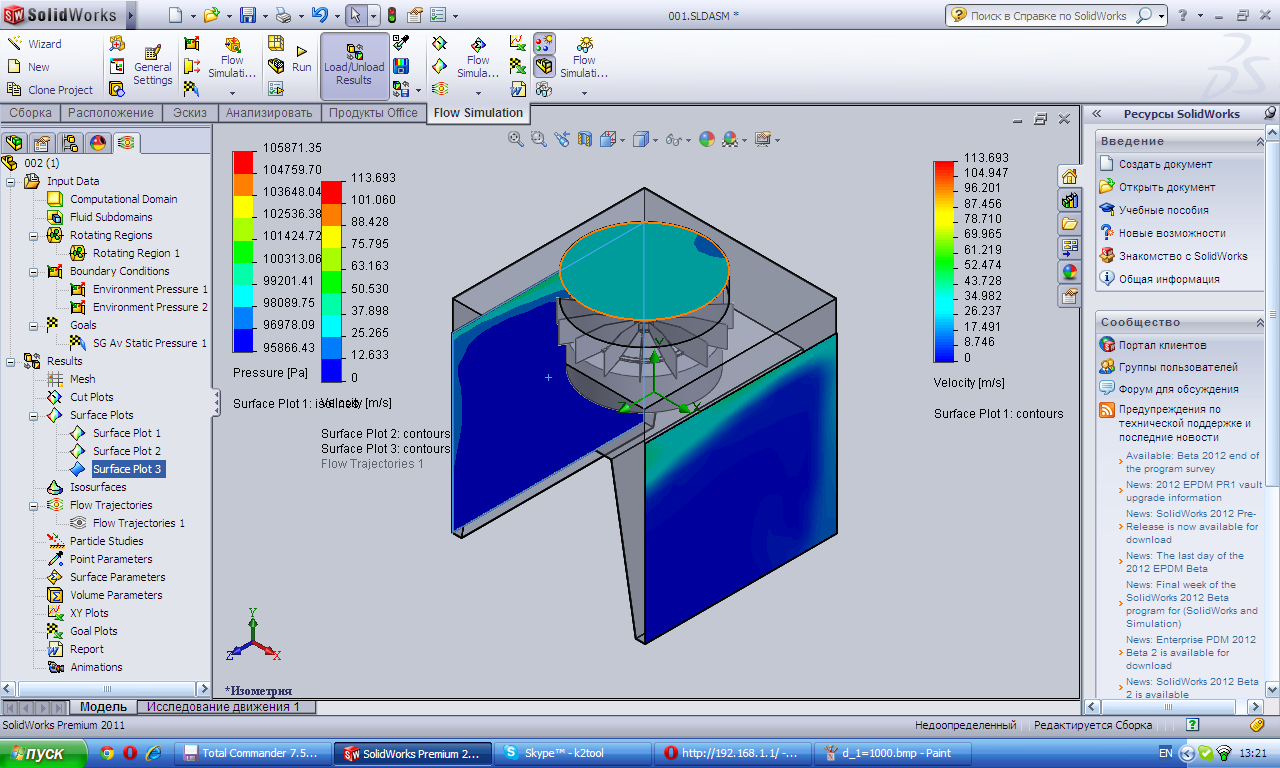

На рисунке 17 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1200 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 18 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1200 мм.

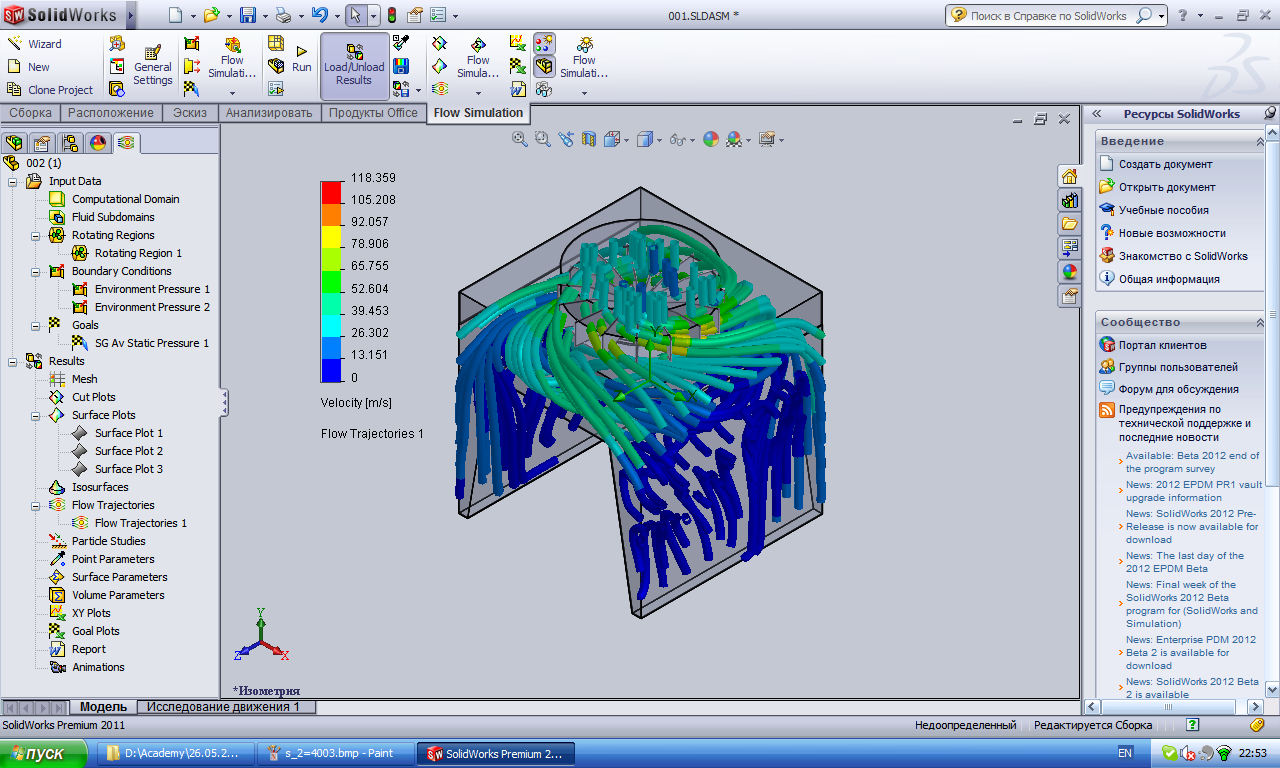

На рисунке 19 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1100 мм. Остальные геометрические размеры кожуха представлены на рисунке 11.

На рисунке 20 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1100 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 21 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1100 мм.

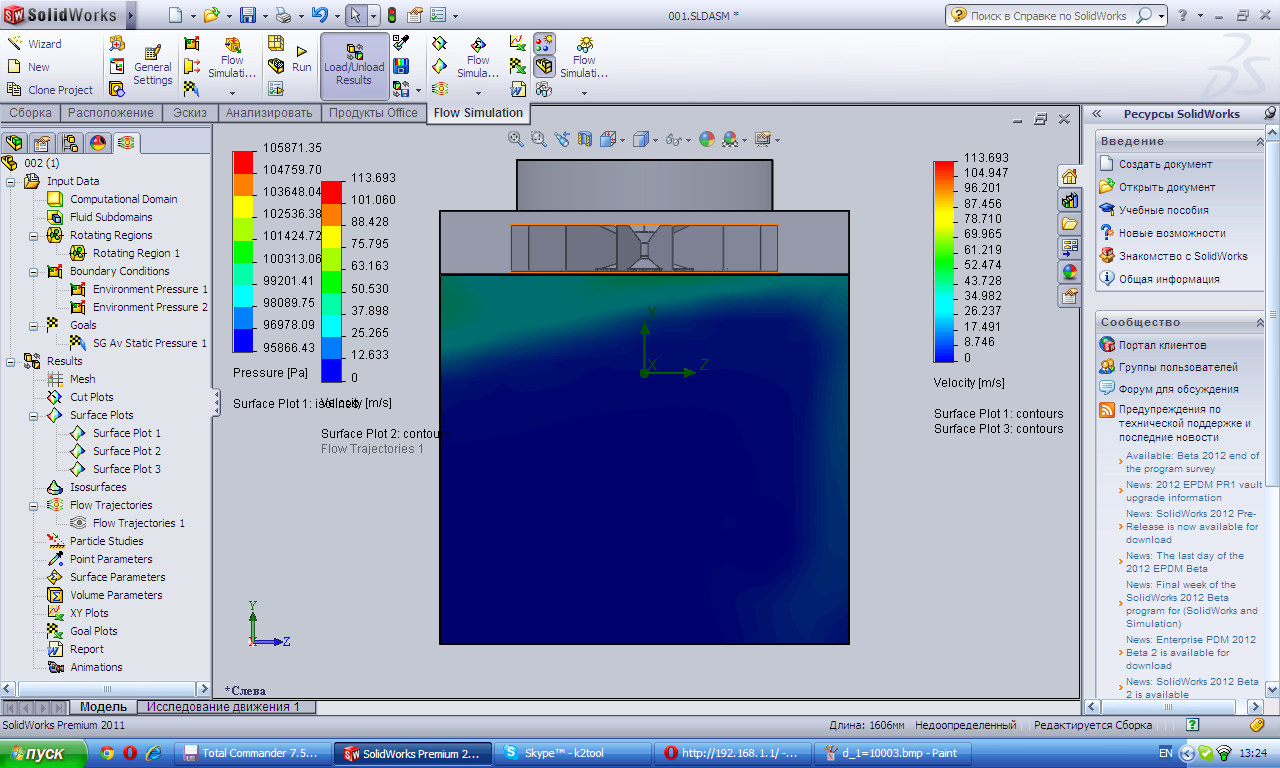

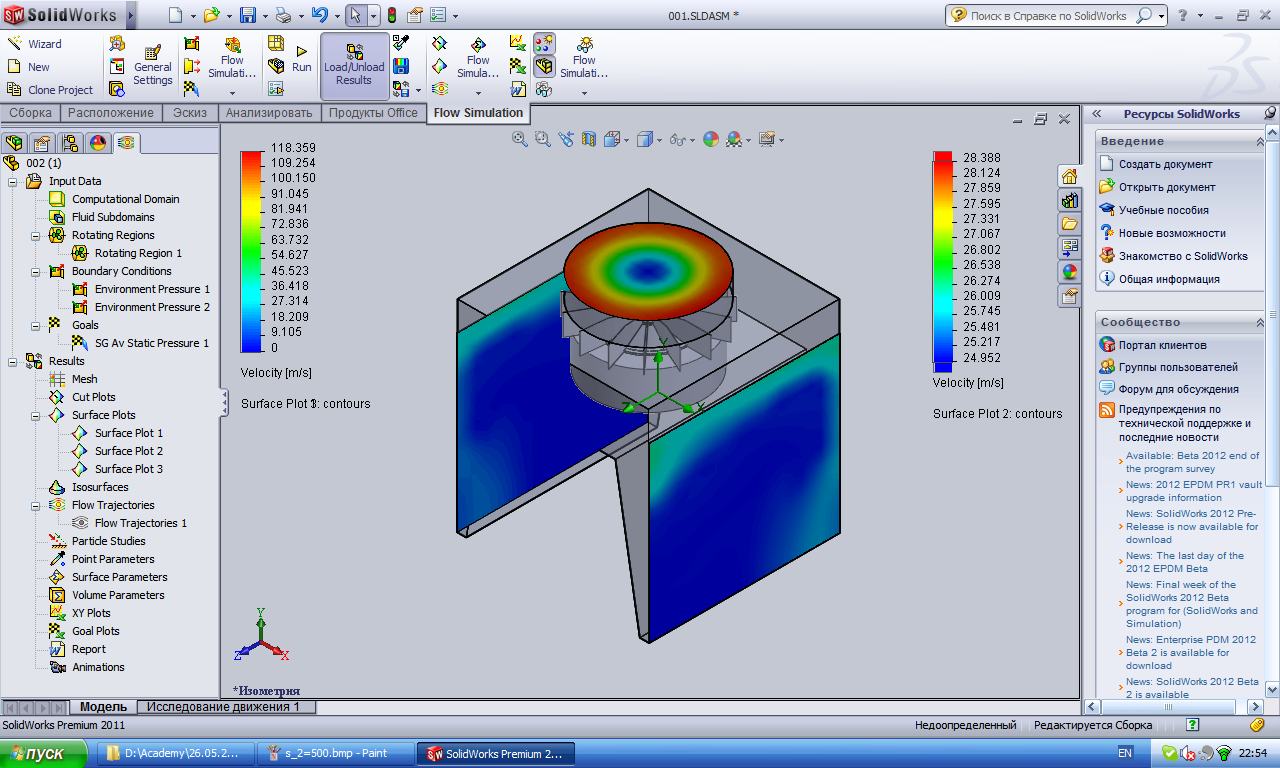

На рисунке 22 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1000 мм. Остальные геометрические размеры кожуха представлены на рисунке 11.

На рисунке 23 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1000 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 24 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1000 мм.

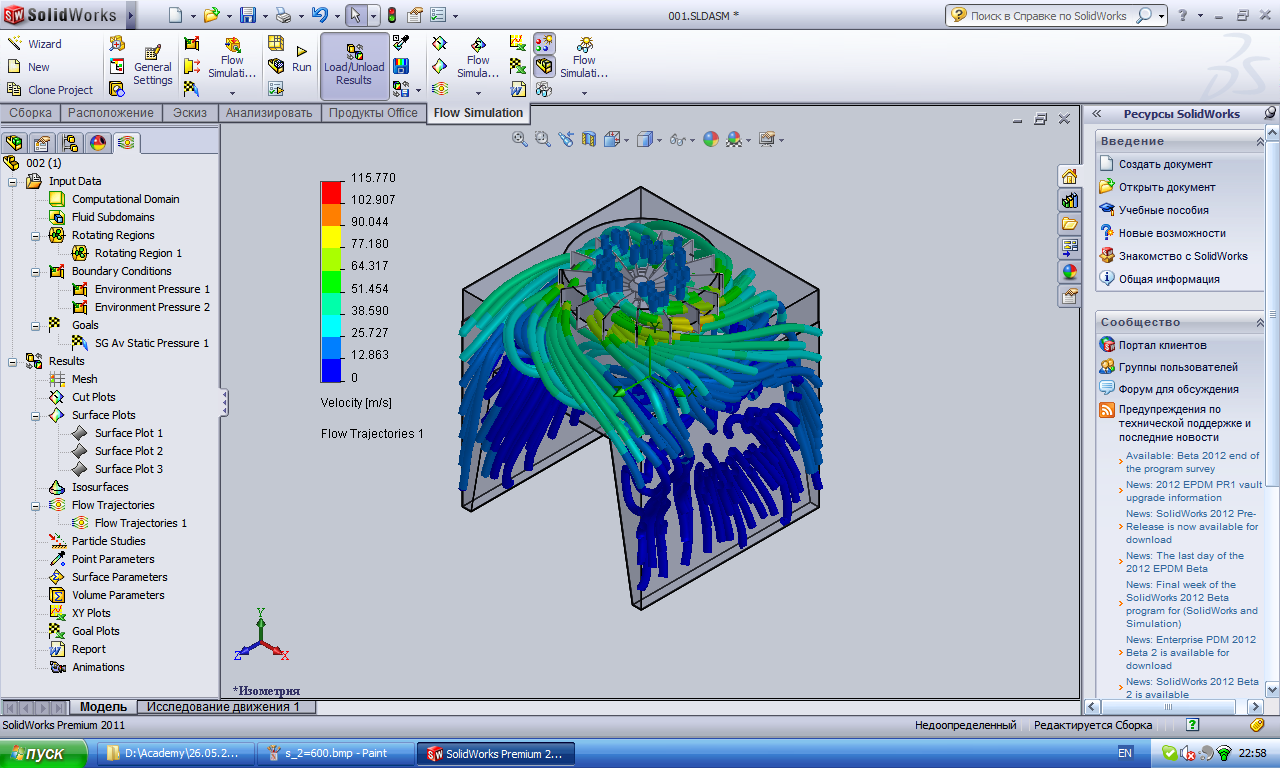

На рисунке 25 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 900 мм. Остальные геометрические размеры кожуха представлены на рисунке 11.

На рисунке 26 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 900 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 27 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 900 мм.

Рисунок 16 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1200 мм.

Рисунок 17 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1200 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Рисунок 18 – Поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1200 мм.

Рисунок 19 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1100 мм.

Рисунок 20 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1100 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Рисунок 21 – Поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1100 мм.

Рисунок 22 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 1000 мм.

Рисунок 23 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1000 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Рисунок 24 – Поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 1000 мм.

Рисунок 25 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр входного отверстия составлял 900 мм.

Рисунок 26 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 900 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Рисунок 27 – Поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр входного отверстия 900 мм.

Анализ зоны затенения на выходе из кожуха СО с ЦВ показал (рисунки 18, 21, 24, 27), что площадь затенения (там, где скорость воздуха в плоскости фрамуги меньше 20 м/с) пропорционально уменьшается с уменьшением диаметра входного отверстия. Оптимальное значение диаметра входного отверстия D1=1200 мм.

6.3 Исследование влияния зазора между лопатками вентилятора и верхней плоскостью кожуха радиатора системы охлаждения дизельного двигателя внутреннего сгорания на объемный расход охладителя.

Согласно теории лопаточных машин зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора теоретически должен быть минимальным. Практически же с учетом точности изготовления конструкции кожуха радиатора, его колебаний в процессе работы и деформации от перепада давления желательно зазор увеличить. Допустимое увеличение зазора будет определено расчетным путем.

Рассмотрим два предельных случая: а) зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора составляет 5 мм (рисунок 28); б) зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора составляет 150 мм (рисунок 29).

Анализ данных рисунков показывает, что изменение зазора влияет в первую очередь на характер движения частичек воздуха в верхней части кожуха, при этом зона затенения (там, где скорость воздуха в плоскости фрамуги меньше 5 м/с) уменьшилась незначительно.

Исходя из этого, по технологическим соображениям, принимаем зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора – 50 мм.

Рисунок 28 – Поле скоростей на выходе из кожуха СО с ЦВ для случая, зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора составляет 5 мм.

Рисунок 29. Поле скоростей на выходе из кожуха СО с ЦВ для случая, зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора составляет 150 мм.

6.4. Исследование влияния диаметра «бобышки» кожуха под вентилятором на объемный расход охладителя.

Диаметр бобышки кожуха под вентилятором D2 влияет на объемный расход воздуха на входе в СО и на распределение скоростей на выходе из кожуха. Были рассмотрены следующие варианты исполнения бобышки кожуха – 720, 820 и 920 мм. Все остальные геометрические размеры кожуха представлены на рисунке 11.

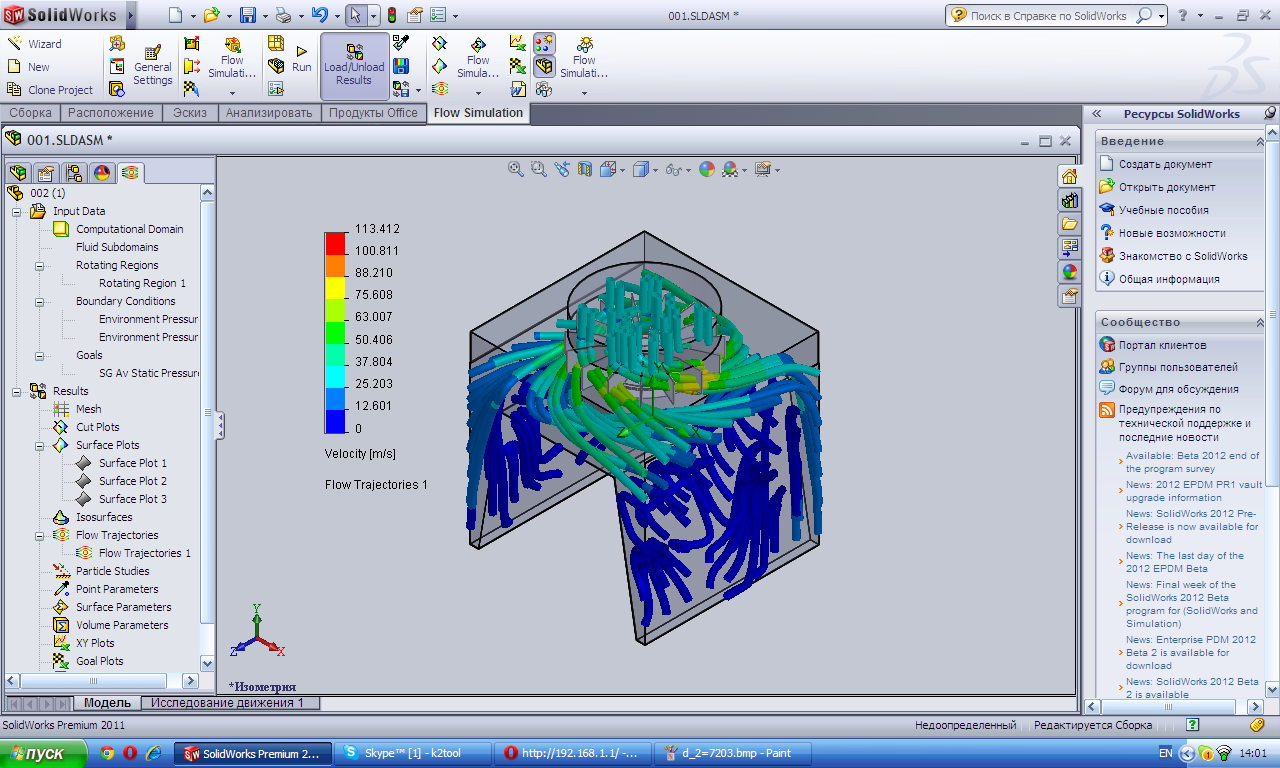

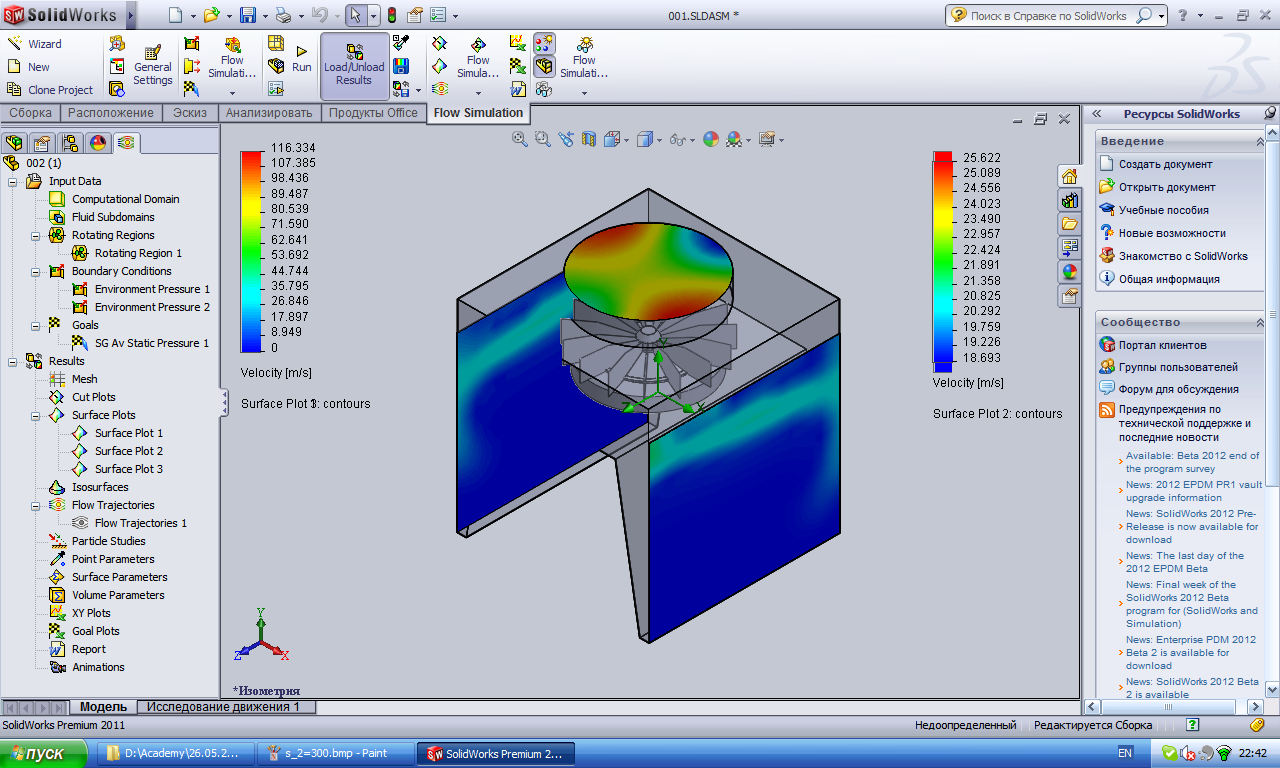

На рисунке 30 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 720 мм.

На рисунке 31 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 720 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 32 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 720 мм.

На рисунке 33 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 820 мм.

На рисунке 34 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 820 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 35 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 820 мм.

Рисунк 30 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 720 мм.

Рисунок 31 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 720 мм.

Рисунок 32. Поле скоростей на выходе из кожуха СО с ЦВ для случая, диаметр бобышки кожуха под вентилятором D2 составлял 720 мм.

Рисунк 33 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр бобышки кожуха за вентилятором D2 составлял 820 мм.

Рисунок 34 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха за вентилятором D2 составлял 820 мм.

Рисунок 35. Поле скоростей на выходе из кожуха СО с ЦВ для случая, диаметр бобышки кожуха под вентилятором D2 составлял 820 мм.

На рисунке 36 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 920 мм.

На рисунке 37 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 920 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 38 крупным планом показано поле скоростей на выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 920 мм.

Рисунк 36 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 920 мм.

Анализ зоны затенения на выходе из кожуха СО с ЦВ показал (рисунки 32, 35, 38), что площадь затенения (там, где скорость воздуха в плоскости фрамуги меньше 20 м/с) уменьшается с уменьшением диаметра бобышки кожуха под вентилятором. Оптимальное значение диаметра бобышки кожуха под вентилятором составляет D2=720 мм.

Рисунок 37 – Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда диаметр бобышки кожуха под вентилятором D2 составлял 920 мм.

Рисунок 38 Поле скоростей на выходе из кожуха СО с ЦВ для случая, диаметр бобышки кожуха под вентилятором D2 составлял 920 мм.

6.5 Исследование влияния расстояния между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора на объемный расход охладителя и распределение скоростей на выходе из кожуха.

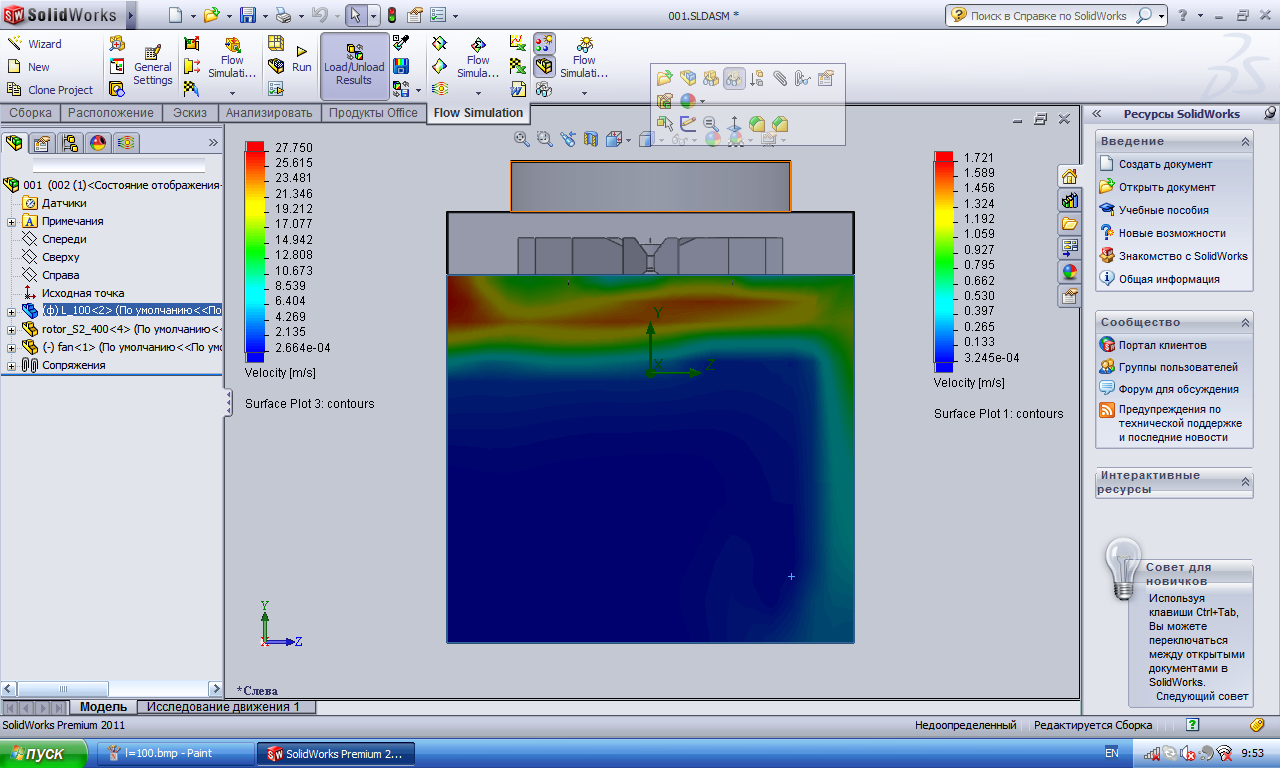

Расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора S2 влияет на объемный расход воздуха на входе в СО и на перераспределение скоростей на выходе из кожуха. Были рассмотрены следующие варианты исполнения средней части кожуха – S2= 300, 400, 500 и 600 мм. Все остальные геометрические размеры кожуха представлены на рисунке 11.

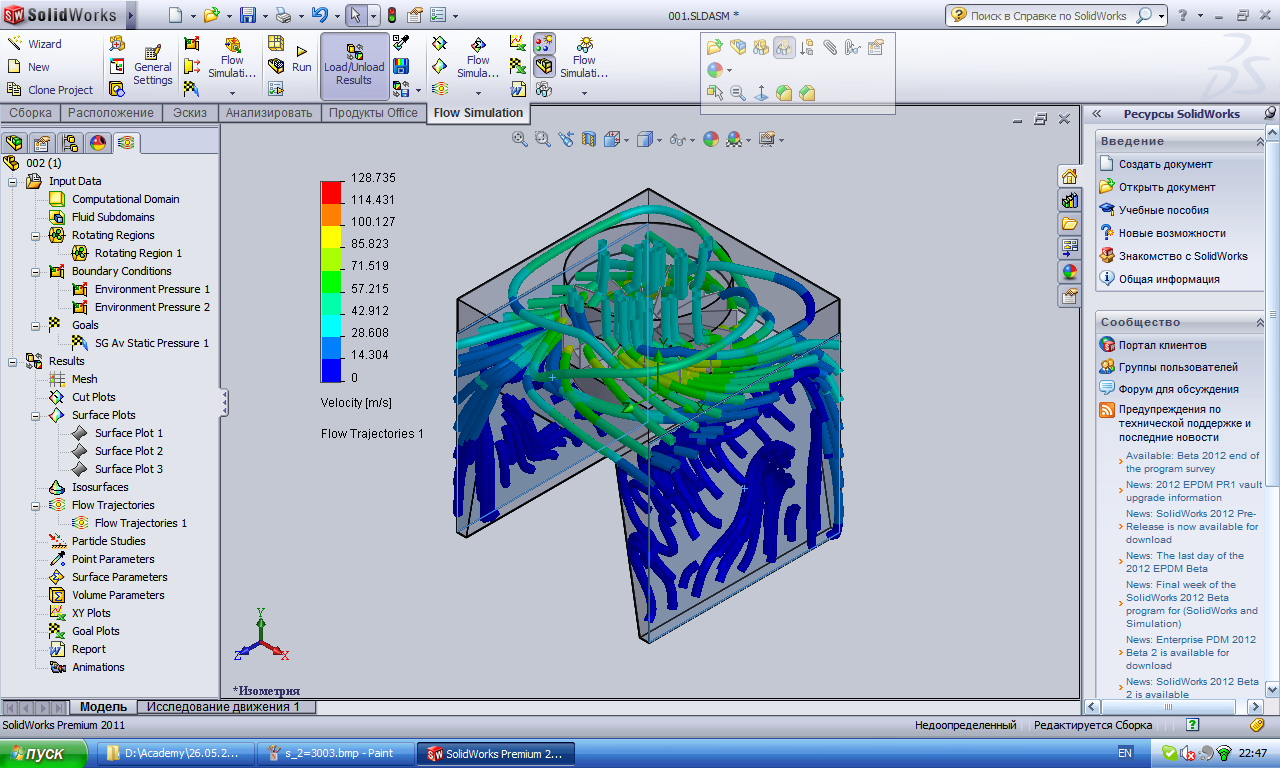

На рисунке 39 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 300 мм.

На рисунке 40 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 300 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Рисунок 39 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 300 мм.

Рисунок 40 - Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 300 мм.

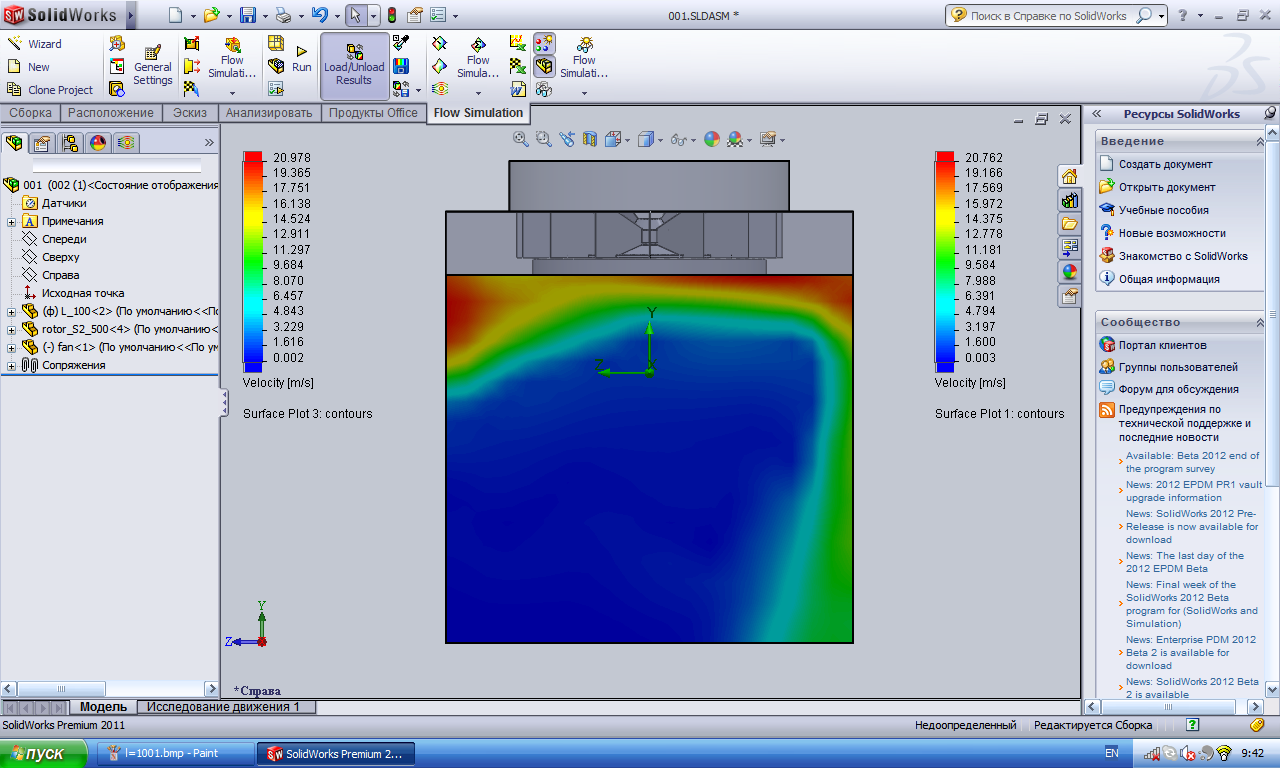

На рисунке 41 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 400 мм.

На рисунке 42 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 400 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

На рисунке 43 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 500 мм.

На рисунке 44 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 500 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Рисунок 41 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 400 мм.

Рисунок 42 - Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 400 мм.

Рисунок 43 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 500 мм.

Рисунок 44 - Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 500 мм.

Рисунок 45 – Траектория движения и скорости элементарных струек воздуха в кожухе СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 600 мм.

Рисунок 46 - Поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 600 мм.

На рисунке 45 представлена картина изменения скорости элементарных струек воздуха в кожухе СО с ЦВ, подсчитанная с использованием пакета SOLID WORKS, для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 600 мм.

На рисунке 46 показаны поля скоростей на входе и выходе из кожуха СО с ЦВ для случая, когда расстояние между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора составило 600 мм. Шкала скоростей для входного отверстия расположена слева от рисунка, для выходной фрамуги – справа.

Анализ полей скоростей на входе и выходе из кожуха (см. рисунки 40, 42, 44 и 46) показал, что увеличение расстояния между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора (S2) ведет к увеличению средней скорости потока воздуха в плоскости фрамуги радиатора. Причем, увеличение S2 с 300 мм до 500 мм резко увеличивает среднюю скорость потока воздуха в плоскости фрамуги радиатора. Далее эта зависимость снижается и варианты с S2 500 мм и 600 мм практически равноценны.

7. Окончательный выбор геометрических размеров кожуха системы охлаждения погрузчика с ЦВ.

В процессе оптимизации были рассмотрены варианты размеров кожуха (D1, D2, S2, см. рис.10), которые сведены в таблицу 3.

Табл. 3

|

Исследуемый геометрический размер

|

Параметр по которому проводилась оптимизация.

|

|

D1, мм

|

1200

|

объемный расход воздуха на выходе из фрамуги радиатора

|

100%

|

|

|

1100

|

|

97%

|

|

|

1000

|

|

94%

|

|

|

900

|

|

90%

|

|

D2. мм

|

920

|

объемный расход воздуха на выходе из фрамуги радиатора

|

95%

|

|

|

820

|

|

98%

|

|

|

720

|

|

100%

|

|

S2, мм

|

600

|

объемный расход воздуха на выходе из фрамуги радиатора

|

100 %

|

|

|

500

|

|

95 %

|

|

|

400

|

|

83 %

|

|

|

300

|

|

69 %

|

В результате анализа геометрических размеров было предложено изменить профиль нижней части шахты радиаторов таким образом, чтобы с одной стороны он составлял 200 мм, а с другой 75 мм.

Остальные рекомендуемые размеры обечайки составляют:

D1 = 1200 мм; D2 = 600 мм, S2 = 500 мм, S1=50 мм.

Дальнейшее уменьшение площади затенения предлагается осуществить за счет ребер спрямляющего воздушный поток аппарата, которые одновременно могут выполнять функцию ребер жесткости шахты радиатора.

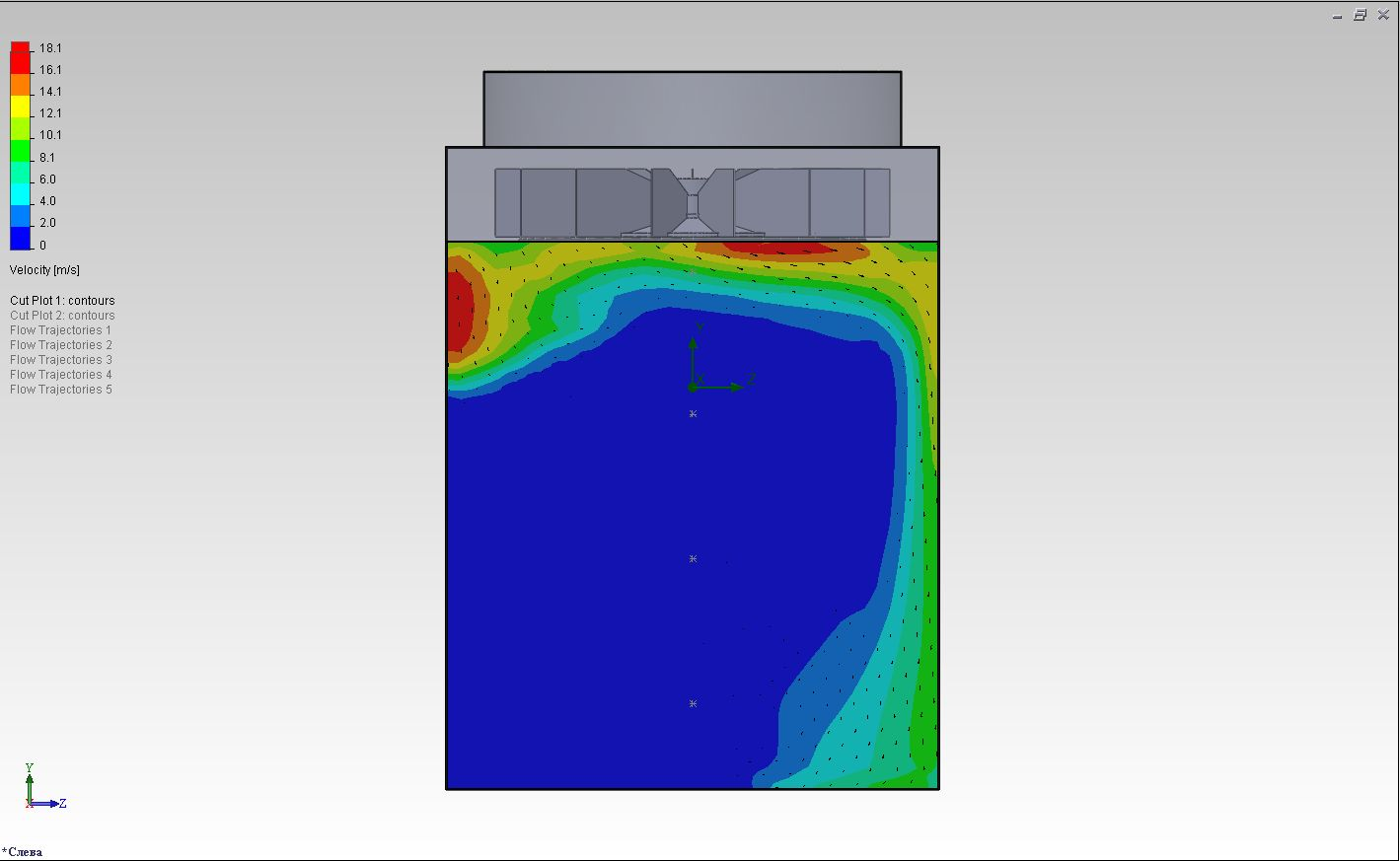

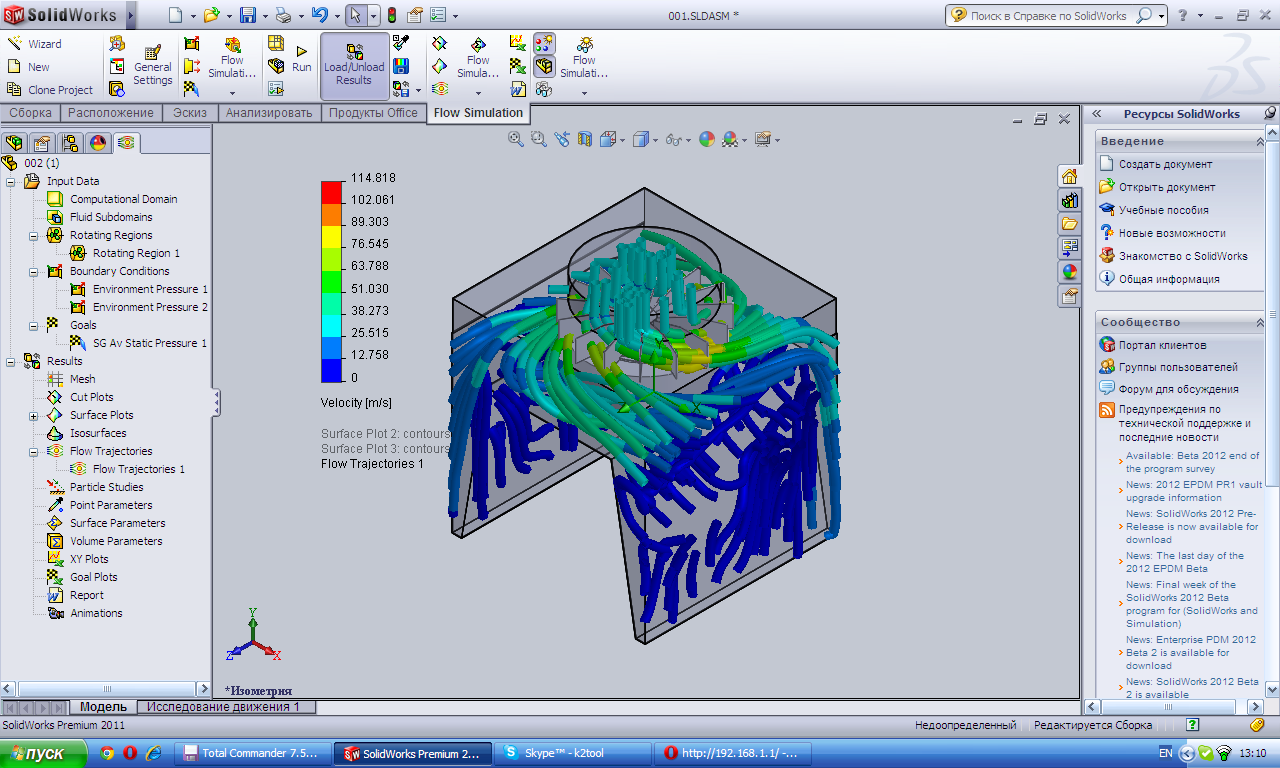

8. Исследование течения воздуха в кожухе системы охлаждения с использованием осевого вентилятора.

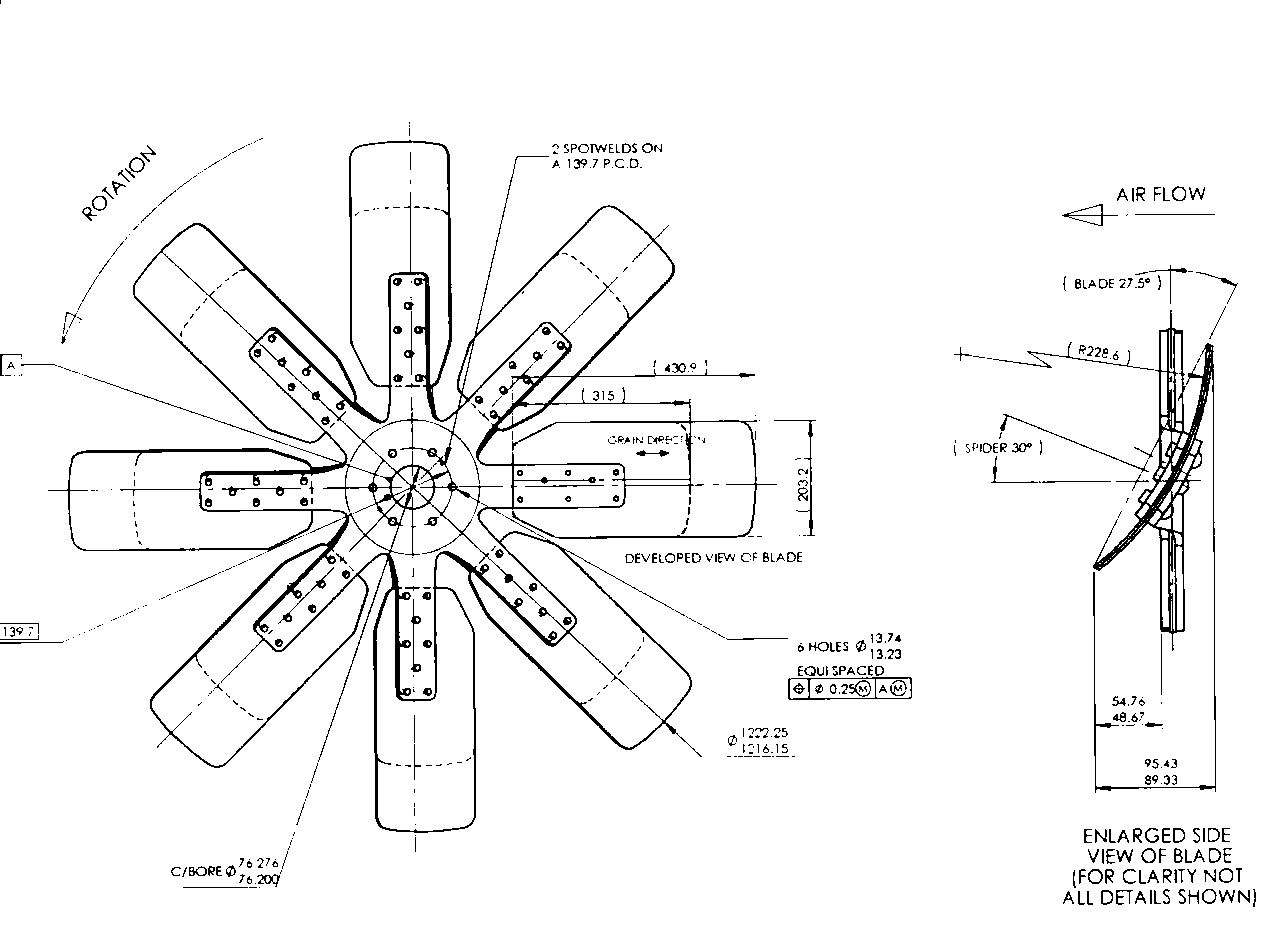

В данной конструкции применяется стандартный осевой вентилятор № 3006781 производства CUMMINS диаметром 1219 мм (рисунок 47). Частота вращения вентилятора определялась исходя из условия ограничения линейной скорости конца лопастей в 70 м/с. Она составила 1100 об/мин.

Рисунок 47. Осевой вентилятор производства CUMMINS диаметром 1219 мм.

Использовался оптимизированный под центробежный вентилятор кожух (см. раздел 6). Рассматривались следующие варианты взаимного расположения вентилятора и обечайки кожуха:

а) вентилятор полностью утоплен в обечайку (рисунки 48,49);

б) вентилятор выступает из обечайки на 10мм (рисунки 50,51);

в) вентилятор выступает из обечайки на 30мм (рисунки 52,53);

г) вентилятор выступает из обечайки на 60мм (рисунки 54,55);

д) вентилятор полностью выступает из обечайки (рисунок 56);

Рисунок 48. Траектория движения и скорости элементарных струек воздуха в кожухе СО с осевым вентилятором для случая, когда вентилятор полностью утоплен в обечайку.

Рисунок 49. Поле скоростей на выходе из кожуха СО с осевым вентилятором, для случая, когда вентилятор полностью утоплен в обечайку.

Рисунок 50. Траектория движения и скорости элементарных струек воздуха в кожухе СО с осевым вентилятором для случая, когда вентилятор выступает из обечайки на 10мм.

Рисунок 51. Поле скоростей на выходе из кожуха СО с осевым вентилятором, для случая, когда вентилятор выступает из обечайки на 10мм.

Рисунок 52. Траектория движения и скорости элементарных струек воздуха в кожухе СО с осевым вентилятором для случая, когда вентилятор выступает из обечайки на 30мм.

Рисунок 53. Поле скоростей на выходе из кожуха СО с осевым вентилятором, для случая, когда вентилятор выступает из обечайки на 30мм.

Рисунок 54. Траектория движения и скорости элементарных струек воздуха в кожухе СО с осевым вентилятором для случая, когда вентилятор выступает из обечайки на 60мм.

Рисунок 55. Поле скоростей на выходе из кожуха СО с осевым вентилятором, для случая, когда вентилятор выступает из обечайки на 60мм.

Рисунок 56. Поле скоростей на выходе из кожуха СО с осевым вентилятором, для случая, когда вентилятор полностью выступает из обечайки.

Анализ полей скоростей на входе и выходе из кожуха (см. рисунки 49, 51, 53, 55 и 56) показал, что оптимальным является такое взаимное расположение обечайки и вентилятора, при котором вентилятор выступает из обечайки на расстояние от 10 до 30 мм. При таком положении осевого вентилятора зона затенения (там, где скорость воздуха на выходе менее 4 м/с) будет минимальной.

9.Определение температуры окружающей среды, до которой будет работоспособна система охлаждения гидравлического привода управления рабочим органом погрузчика, при заданной тепловой мощности ее радиаторов и расходе воздуха через них.

Секция масляного радиатора с размерами 1363550 мм, предназначенная для охлаждения гидравлической системы погрузчика расположена за первым рядом радиатора «холодного» контура СО ДВС. При этом она занимает половину одной его фрамуги, которая имеет размеры 13631100 мм, и расход воздуха через масляную секцию составляет 15/2=7,5 . Подогрев воздуха с температурой окружающей среды 450 С, после его прохождения через первый ряд радиатора «холодного» контура, который поступает на масляный радиатор, составляет приблизительно 70 - 100 С. Т.е. 45+7=520 С.

Тепловая мощность радиатора охлаждения масла гидравлического привода рабочего органа погрузчика оценивается примерно в 50 кВт. Расчетный расход теплоносителя (возьмем масло марки А) составляет 150 л/мин или 0,0025 при максимальной разрешенной температуре масла на входе в радиатор равной 900 С.

Листинг программы расчета прилагается.

10.Расчет системы охлаждения тягового электропривода погрузчика с объемом ковша 11,5 .

Расчет системы охлаждения тягового электропривода погрузчика с объемом ковша 11,5 будет проведен по методике, представленной в отчете КТ-01.05.09.01 договора ГНУ «ОИМ НАНБ» - ОАО «БелАЗ» № 600-12595 от 30.08.2011 г.

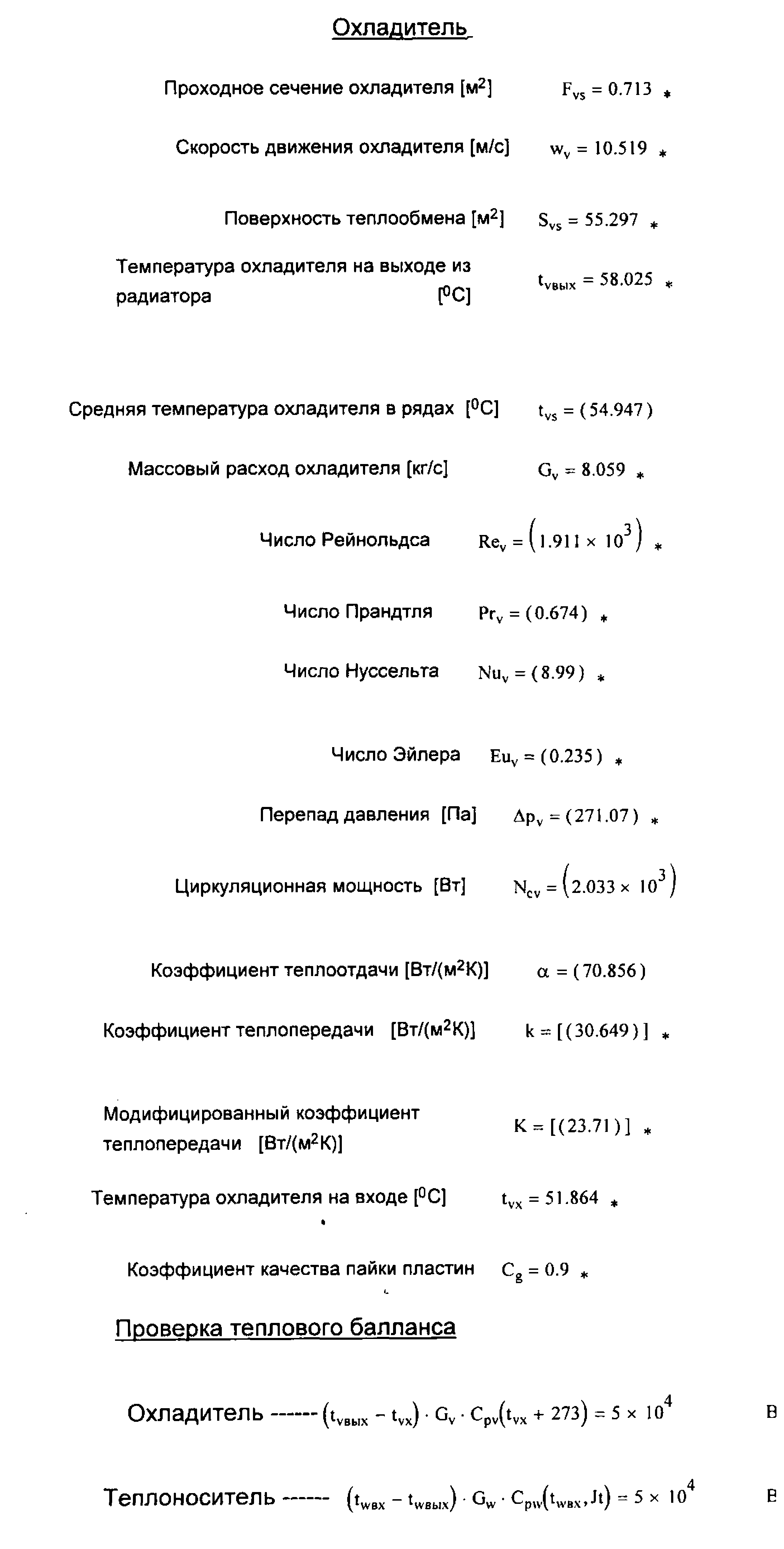

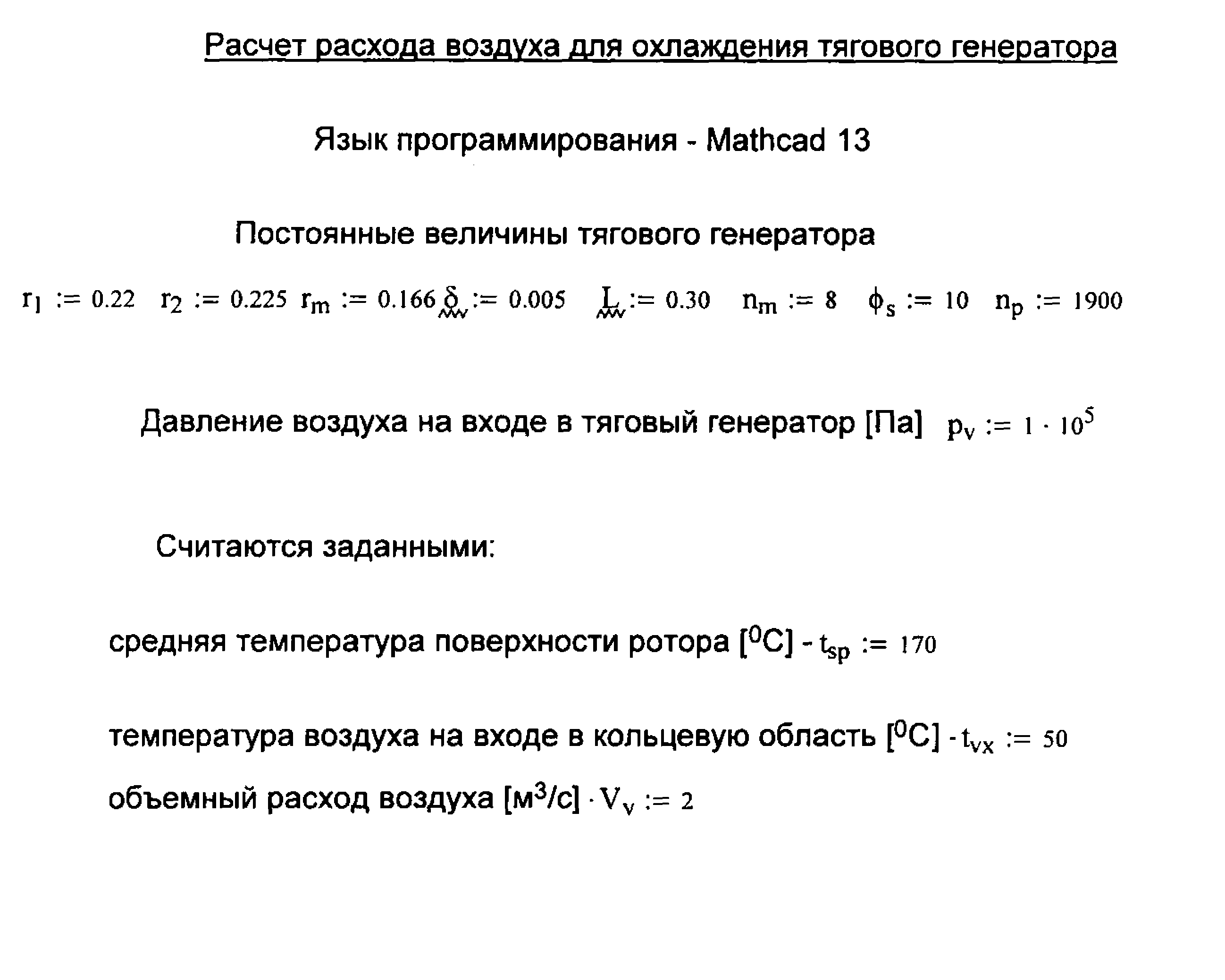

10.1. Расчет расхода воздуха для охлаждения тягового генератора.

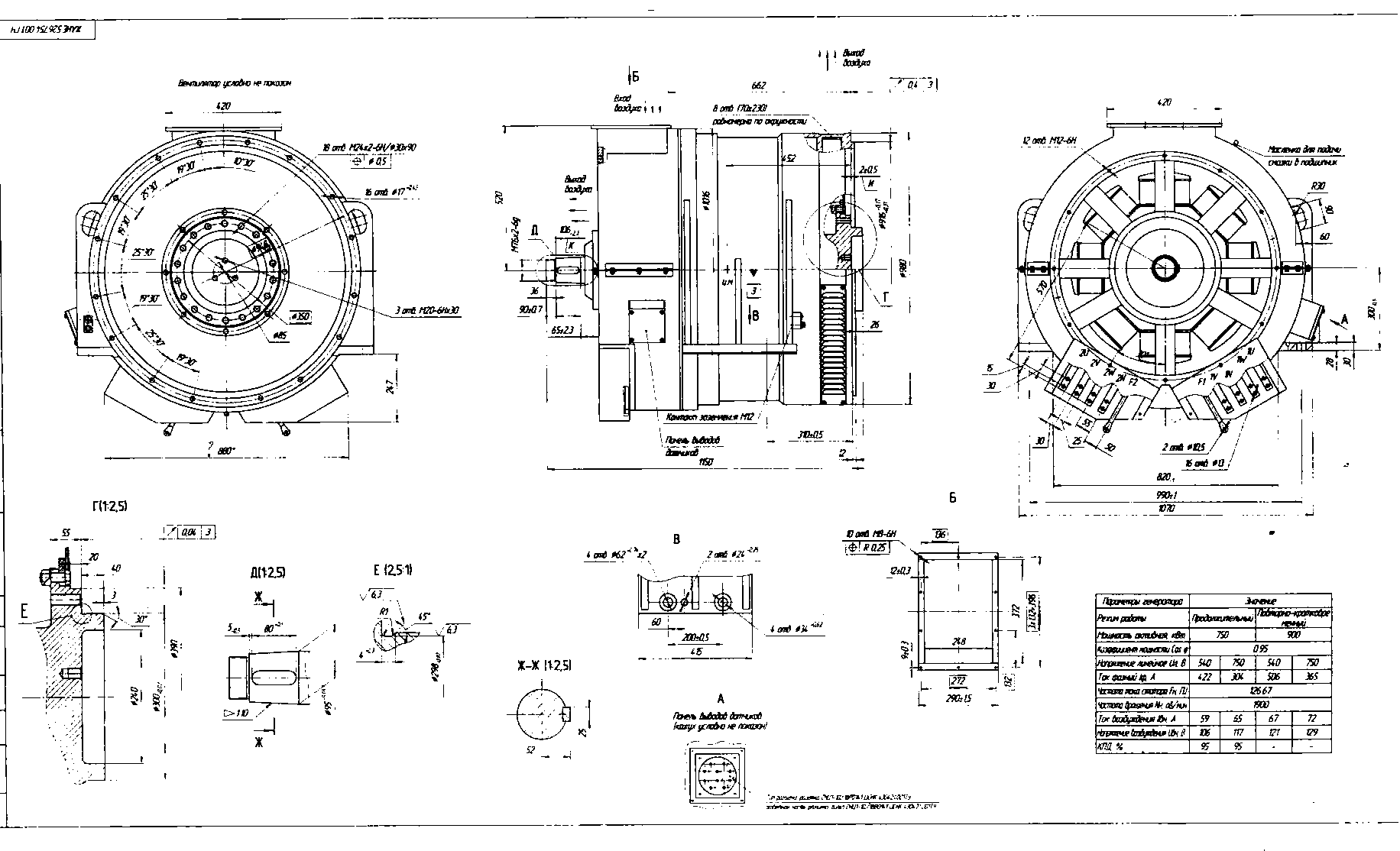

На погрузчике с объемом ковша 11,5 устанавливается тяговый генератор ГСВ-700-8 УХЛ-2 производства «Электросила».

Генератор имеет следующие параметры:

Р=700 кВ; cos y-0,95; КПД – 94,8; n =1900 мин-1; tоб. статора= 1800 С;

tоб. ротора= 1600 С.

Тепловыделение N=700(1-0,948)=40 кВт.

Габаритные размеры тягового генератора показаны на рисунке 57.

Рисунок 57. Габаритные размеры тягового генератора

Листинг программ расчета прилагается. Геометрические размеры элементов тягового генератора, используемые в расчетах, представлены на рисунке 58.

Рисунок 58. – Расчетная схема проходных сечений для охладителя в тяговом генераторе (вращается ротор).

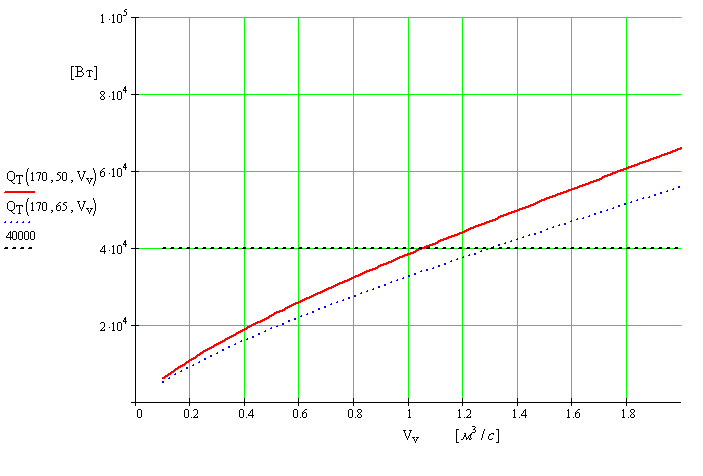

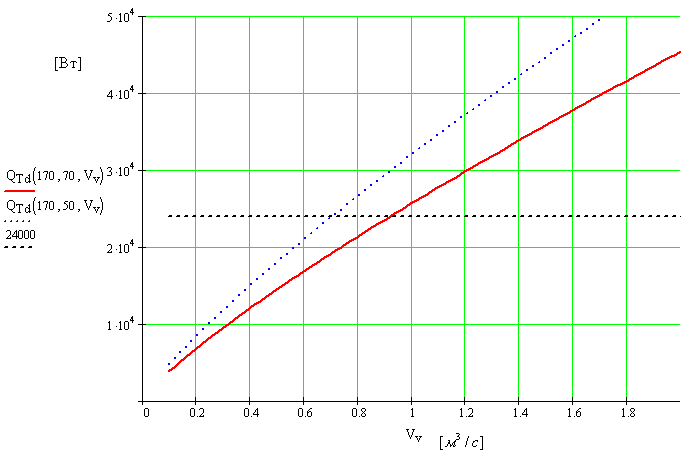

Рисунок 59. Зависимость тепловой мощности генератора от расхода воздуха.

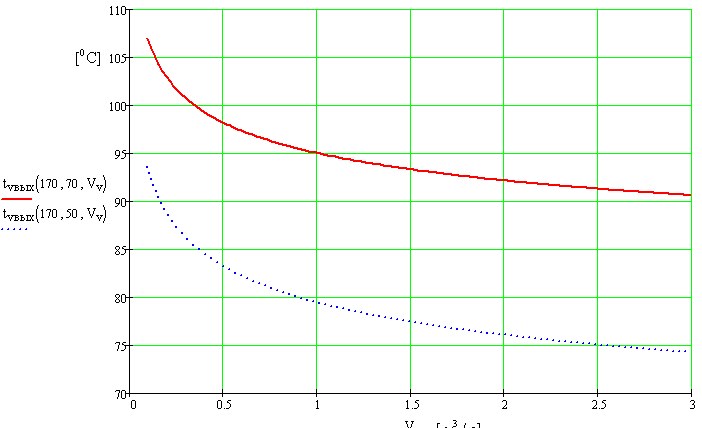

Рисунок 60. Зависимость температуры воздуха на выходе из генератора от расхода воздуха.

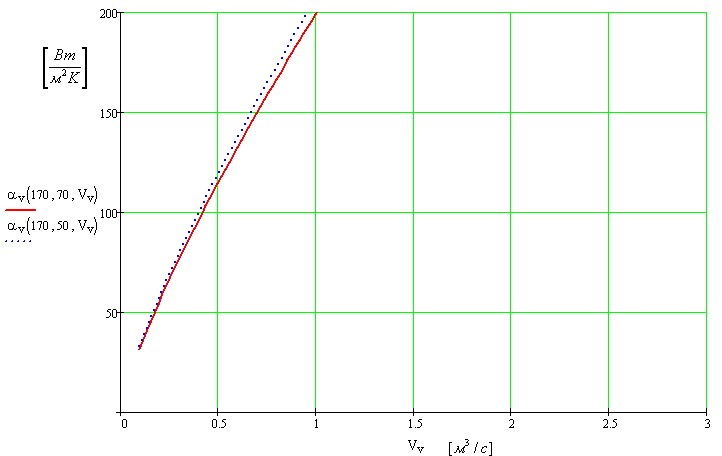

Рисунок 61. Зависимость коэффициента теплоотдачи генератора от расхода воздуха.

Для теплосъема с генератора ГСВ-700-8 УХЛ-2 40 кВт мощности необходимо, чтобы объемный расход воздуха, проходящий через внутреннее сечение генератора (см. рисунок 59) был равен 1.02 м/с при входной температуре воздуха равной 500 С и 1.25 м/с при входной температуре воздуха 650 С.

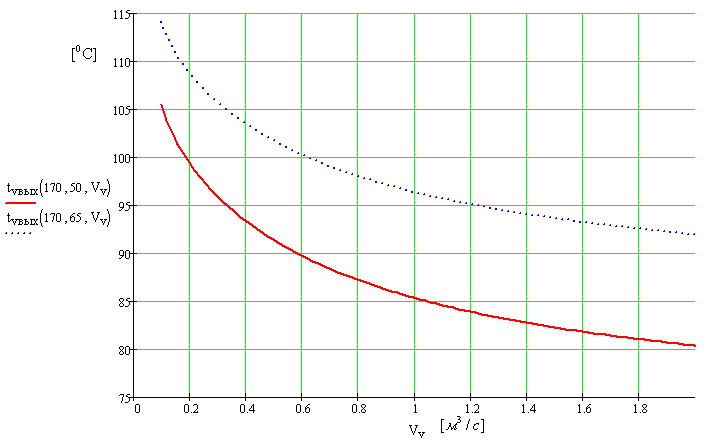

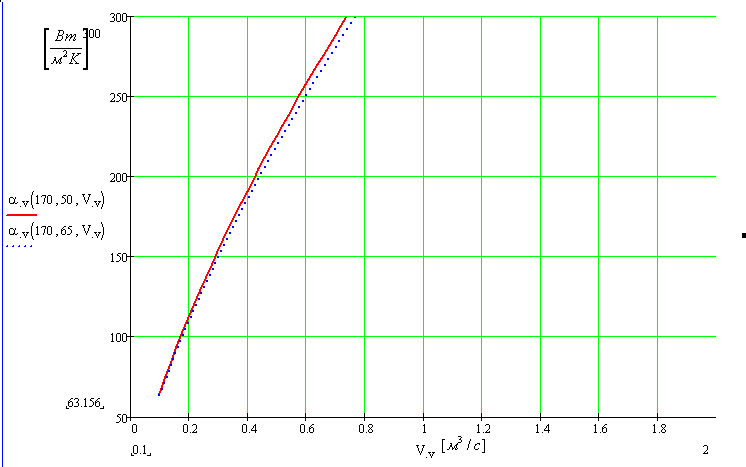

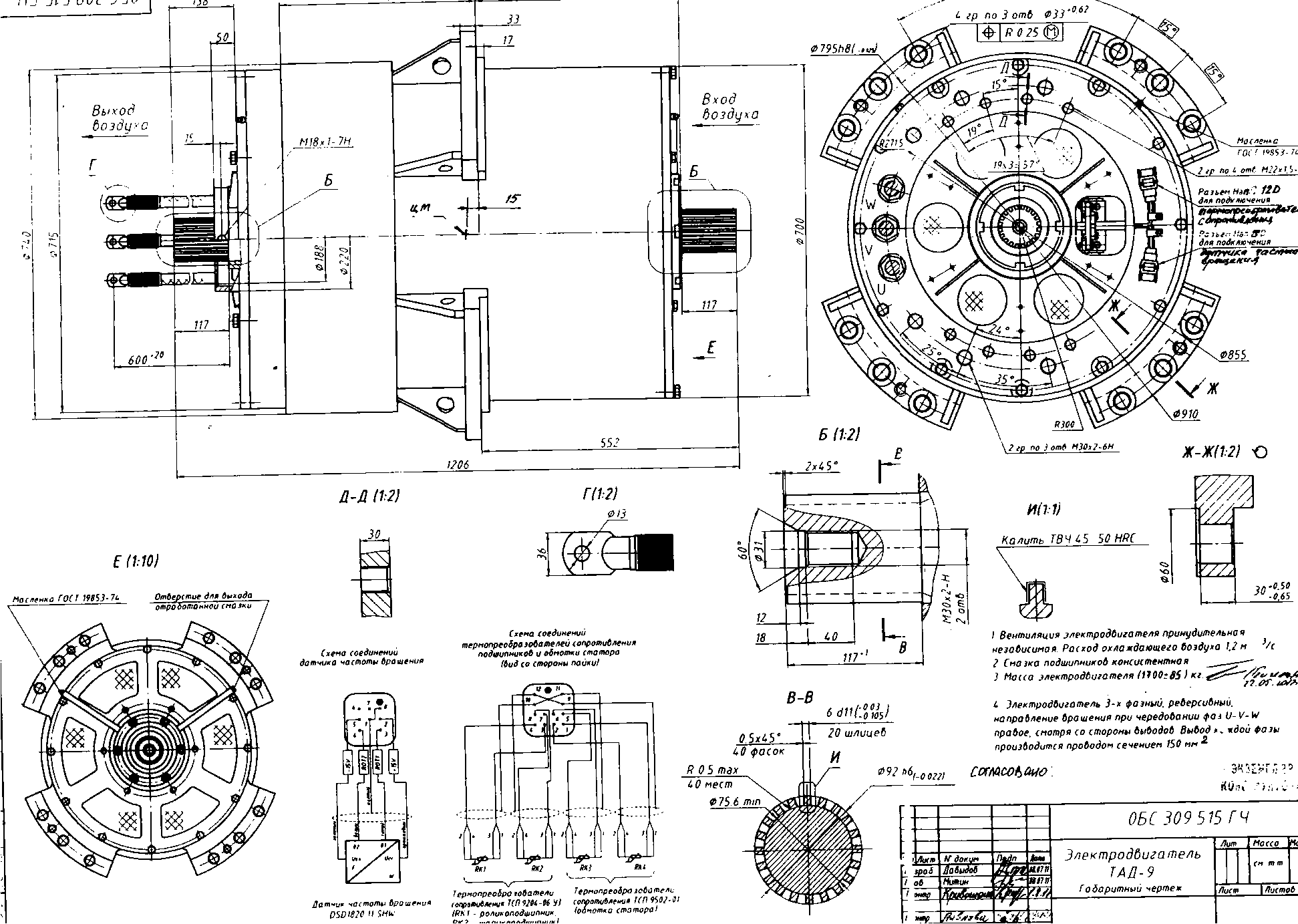

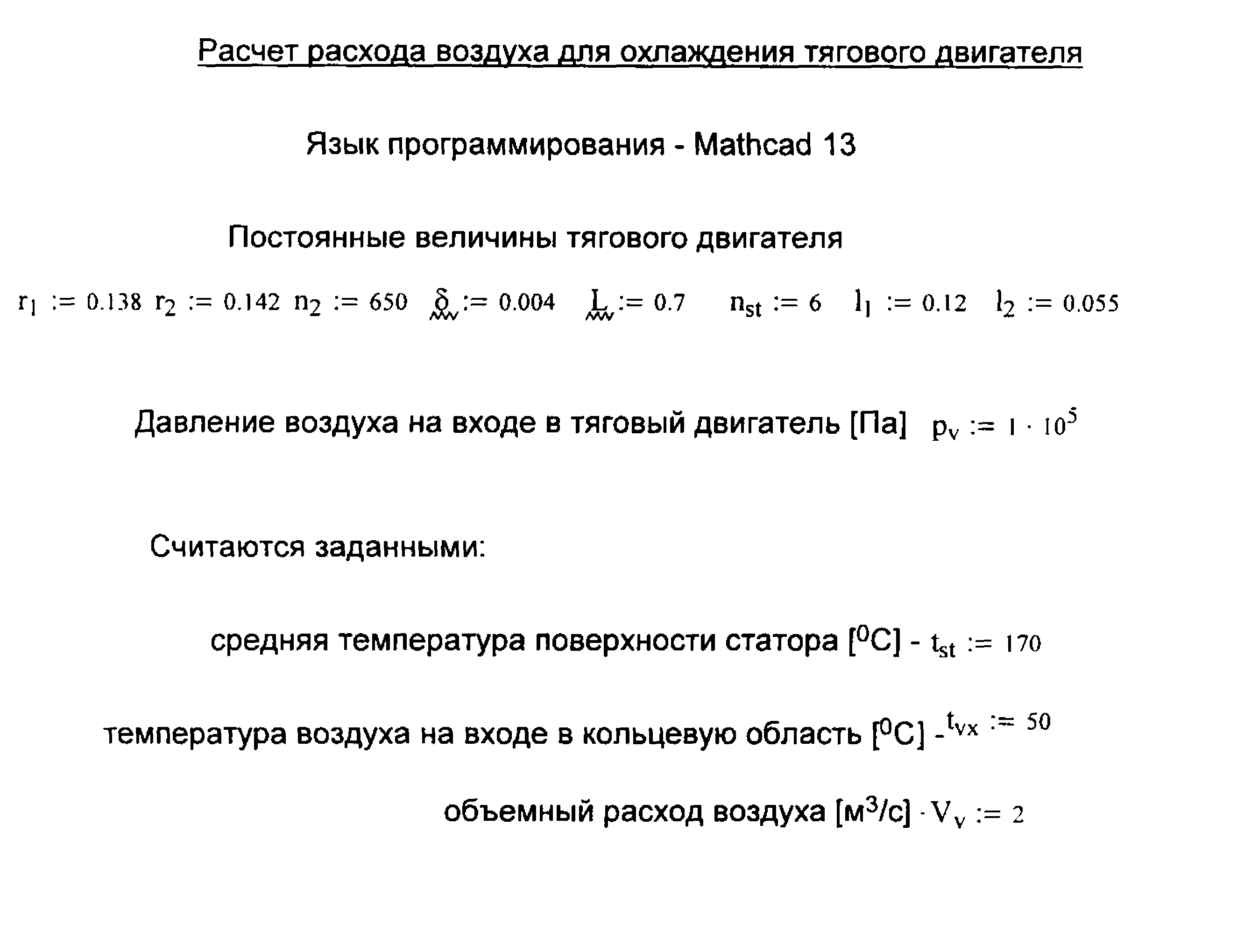

10.2. Расчет расхода воздуха для охлаждения тягового двигателя.

На погрузчике с объемом ковша 11,5 устанавливается тяговый двигатель ТАД -9 -УХЛ-2 производства «Электросила».

Тяговый двигатель имеет следующие параметры:

Р=275 кВ; cos y-0,8; КПД – 91,3; n =1900 мин-1; tоб. статора= 1700 С;

tоб. ротора= 1700 С.

Тепловыделение N=275(1-0,913)=24 кВт.

Габаритные размеры тягового двигателя показаны на рисунке 62.

Рисунок 62. Габаритные размеры тягового двигателя.

Листинг программ расчета прилагается. Геометрические размеры элементов тягового генератора, используемые в расчетах, представлены на рисунке 63.

Рисунок 63. Расчетная схема проходных сечений для охладителя в тяговом двигателе (вращается статор).

Рисунок 64. Зависимость тепловой мощности тягового двигателя от расхода воздуха.

Рисунок 65. Зависимость температуры воздуха на выходе из тягового двигателя от расхода воздуха.

Рисунок 66. Зависимость коэффициента теплоотдачи тягового двигателя от расхода воздуха.

Для теплосъема с тягового двигателя ТАД -9 -УХЛ-2 24 кВт мощности необходимо, чтобы объемный расход воздуха, проходящий через внутреннее сечение тягового двигателя (см. рисунок 64) был равен 0.7 м/с при входной температуре воздуха равной 500 С и 0.95 м/с при входной температуре воздуха 700 С.

Заключение.

1.По соображениям компоновки, с учетом требований пожарной безопасности погрузчика с электромеханической трансмиссией и объемом ковша 11,5 м, подходит только вариант системы охлаждения шахтного типа с применением или радиального, или осевого типов вентиляторов. При этом воздух забирается сверху капота, а выбрасывается наружу через две боковые фрамуги с радиаторами.

2. Для двигателя QST -30 с одноконтурной системой охлаждения и с уровнем экологии соответствующим нормам TIER-1 радиаторы системы охлаждения должны располагаться в один ряд в двух разнесенных в пространстве фрамугах кожуха радиатора с размерами 13631100 мм (см. рисунок 6).

Для двигателя QST -30 с двухконтурной системой охлаждения (с «горячим» и «холодным» контурами) и с уровнем экологии соответствующим нормам TIER-2 радиаторы системы охлаждения должны располагаться в два ряда в двух разнесенных в пространстве фрамугах кожуха радиатора с размерами 13631100 мм (см. рисунок 10).

3.Проведено исследование влияния размеров воздуховодов кожуха на равномерность воздушного потока на входе в радиаторы. В результате было предложено изменить профиль нижней части шахты кожуха радиаторов таким образом, чтобы с одной стороны ее расстояние до радиатора было равно 200 мм, а с другой его стороны 75 мм, как показано на рисунке 14.

4.Проведено исследование влияния диаметра входного тракта подачи воздуха на производительность центробежного вентилятора. Анализ зоны затенения на выходе из кожуха СО с ЦВ показал (рисунки 18, 21, 24, 27), что площадь затенения (там, где скорость воздуха в плоскости фрамуги меньше 20 м/с) пропорционально уменьшается с уменьшением диаметра входного отверстия. Оптимальное значение диаметра входного отверстия D1=1200 мм.

5.Проведено исследование влияния зазора между лопатками вентилятора и верхней плоскостью кожуха радиатора системы охлаждения дизельного двигателя внутреннего сгорания на объемный расход охладителя. Анализ зоны затенения на выходе из кожуха СО с ЦВ показывает, что изменение зазора влияет в первую очередь на характер движения частичек воздуха в верхней части кожуха, при этом зона затенения (там, где скорость воздуха в плоскости фрамуги меньше 5 м/с) уменьшилась незначительно.

Исходя из этого, по технологическим соображениям, принимаем зазор между лопатками центробежного вентилятора и верхней плоскостью кожуха радиатора – 50 мм.

6. Проведено исследование влияния диаметра «бобышки» кожуха под вентилятором на объемный расход охладителя. Анализ зоны затенения на выходе из кожуха СО с ЦВ показал (рисунки 32, 35, 38), что площадь затенения (там, где скорость воздуха в плоскости фрамуги меньше 20 м/с) уменьшается с уменьшением диаметра бобышки кожуха под вентилятором. Оптимальное значение диаметра бобышки кожуха под вентилятором составляет D2=720 мм.

7.Проведено исследование влияния расстояния между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора на объемный расход охладителя и распределение скоростей на выходе из кожуха. Анализ полей скоростей на входе и выходе из кожуха (см. рисунки 40, 42, 44 и 46) показал, что увеличение расстояния между верхней плоскостью кожуха вентилятора и средней частью кожуха вентилятора (S2) ведет к увеличению средней скорости потока воздуха в плоскости фрамуги радиатора. Причем, увеличение S2 с 300 мм до 500 мм резко увеличивает среднюю скорость потока воздуха в плоскости фрамуги радиатора. Далее эта зависимость снижается и варианты с S2 = 500 мм и 600 мм практически равноценны.

8. Проведено исследование течения воздуха в кожухе системы охлаждения с использованием осевого вентилятора для кожуха, оптимизированного под центробежный вентилятор. Рассмотрено влияние взаимного расположения вентилятора и обечайки кожуха на среднюю скорость потока воздуха в плоскости фрамуги радиатора. Анализ полей скоростей на входе и выходе из кожуха (см. рисунки 49, 51, 53, 55 и 56) показал, что оптимальным является такое взаимное расположение обечайки и вентилятора, при котором вентилятор выступает из обечайки на расстояние от 10 до 30 мм. При таком положении осевого вентилятора зона затенения (там, где скорость воздуха на выходе менее 4 м/с) будет минимальной.

9. Применение 5-ти рядного радиатора с размерами фрамуги 1363550 мм для охлаждения масла силового гидропривода управления рабочим органом погрузчика обеспечивает рабочую температуру окружающей среды равную 420 С. Заданная мощность масляного радиатора 50 кВт, заданная температура масла 900 С, объемный расход воздуха 7,5 м3/с.

10.Проведен расчет системы охлаждения тягового электропривода погрузчика с объемом ковша 11,5 .

Для теплосъема с генератора ГСВ-700-8 УХЛ-2 40 кВт мощности необходимо, чтобы объемный расход воздуха, проходящий через внутреннее сечение генератора (см. рисунок 59) был равен 1.02 м/с при входной температуре воздуха равной 500 С и 1.25 м/с при входной температуре воздуха 650 С.

Для теплосъема с тягового двигателя ТАД -9 -УХЛ-2 24 кВт мощности необходимо, чтобы объемный расход воздуха, проходящий через внутреннее сечение тягового двигателя (см. рисунок 64) был равен 0.7 м/с при входной температуре воздуха равной 500 С и 0.95 м/с при входной температуре воздуха 700 С.

Литература

1.Рягузов В.И. и др. Конструкции воздухоочистителей дизелей и тяговых электрических машин тепловозов. – Транспортное оборудоавние (ЦНИИТЭИтяжмаш). 1979, №35.

Фронтальный ковшовый погрузчик