РАЗРАБОТКА ЭКИПАЖНОЙ ЧАСТИ СКОРОСТНОГО ПАССАЖИРСКОГО ЭЛЕКТРОВОЗА С АСИНХРОННЫМ ТЯГОВЫМ ПРИВОДОМ

21

PAGE \* MERGEFORMAT 2

На правах рукописи

Андрющенко Андрей Александрович

РАЗРАБОТКА ЭКИПАЖНОЙ ЧАСТИ

СКОРОСТНОГО ПАССАЖИРСКОГО ЭЛЕКТРОВОЗА

С АСИНХРОННЫМ ТЯГОВЫМ ПРИВОДОМ

Специальность 05.22.07 – Подвижной состав железных дорог,

тяга поездов и электрификация

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Ростов-на-Дону – 2013

Работа выполнена в ФГБОУ ВПО «Ростовский государственный университет путей сообщения»

Научный руководитель: доктор технических наук, профессор

Зарифьян Александр Александрович

Официальные оппоненты: Михальченко Георгий Сергеевич,

доктор технических наук, профессор,

профессор кафедры «Подвижной состав»

ФГБОУ ВПО «Брянский государственный технический университет»

Рубан Владимир Григорьевич,

кандидат технических наук, доцент,

доцент кафедры «Электрический подвижной состав» ФГБОУ ВПО «Ростовский государственный университет путей сообщения»

Ведущая организация: ФГБОУ ВПО «Петербургский государственный университет путей сообщения»

Защита состоится «__» _________ 2013 г. в ___.00 на заседании диссертационного совета Д 218.010.01 при ФГБОУ ВПО «Ростовский государственный университет путей сообщения» по адресу: 344038, г. Ростов-на-Дону, пл. Ростовского Стрелкового Полка Народного Ополчения, д. 2 (главный корпус, конференц-зал).

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО РГУПС по адресу: 344038, г. Ростов-на-Дону, пл. Ростовского Стрелкового Полка Народного Ополчения, д. 2.

Автореферат разослан «__» _________ 2013 г.

Ученый секретарь

диссертационного совета Д 218.010.01

доктор технических наук, профессор В.А. Соломин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В соответствии со «Стратегией развития железнодорожного транспорта в Российской Федерации до 2030 года» (№ 877-р от 17 июня 2008 г.), предусматривается увеличение общей протяженности скоростного полигона железных дорог России (160…200 км/ч) до 11 тыс. км, при этом предусматривается увеличение пассажирских перевозок в 1,4 – 1,6 раза по основным направлениям.

Для обеспечения возрастающего пассажиропотока необходимо в кратчайшие сроки разработать и внедрить в серийное производство двухсистемные скоростные пассажирские электровозы, оснащенные асинхронным тяговым приводом (АТП) с увеличенными сроками межремонтных пробегов, в частности средний ремонт через 1 млн. км пробега, а капитальный ремонт через 3 млн. км. Сроки разработки и подготовки производства новых электровозов должны быть значительно сокращены, при этом должна быть обеспечена максимальная унификация оборудования электровозов различных типов и назначения.

Применение АТП существенным образом влияет на основные показатели локомотивов. Как следствие, возникает целый комплекс проблем, связанных с необходимостью создания экипажной части, способной в полной мере реализовать преимущества АТП.

Прежде всего, асинхронные тяговые двигатели (АТД) имеют гораздо бльшую единичную мощность (в 1,5 раза больше, чем коллекторные ТЭД), при существенно меньшем весе. Однако устройства преобразования электроэнергии, размещаемые в кузове (трансформаторы, тяговые и вспомогательные преобразователи и т.п.), имеют значительный вес и объем. В результате центр масс электровоза оказывается расположенным на бльшей высоте, что крайне нежелательно с точки зрения динамики и требует принятия специальных решений.

Значительное увеличение момента на валу тягового двигателя предъявляет повышенные требования к прочности и ресурсу силовой механической передачи (тяговой муфты, зубчатой передачи, подшипников тягового двигателя и редуктора и т.п.). Соответствующие узлы должны иметь увеличенный запас прочности – по сравнению с узлами, применявшимися на локомотивах с коллекторными тяговыми двигателями.

Также требует обоснованного решения задача выбора осевой формулы (30–30 или 20–20–20) шестиосных скоростных пассажирских электровозов с АТП.

Решение обозначенных проблем требует, опираясь на имеющийся опыт, дальнейшего развития научного обеспечения разработок скоростного подвижного состава нового поколения, что позволит исследовать сложные процессы в экипажной части электровоза на ранних стадиях проектных работ и по возможности избежать изготовления дорогостоящих макетных образцов. Применение современных методов динамических и прочностных расчетов позволит сократить сроки проектных работ и повысить эксплуатационную надёжность экипажной части электровоза.

Целью работы является разработка экипажной части скоростных шестиосных пассажирских электровозов с асинхронным тяговым приводом, что позволит, на основе накопленного опыта и применения современных достижений в области динамики сложных механических систем, прочностных расчетов и компьютерного моделирования, значительно улучшить их технико-экономические и эксплуатационные показатели.

Для достижения цели поставлены и решены следующие задачи:

1. Сформулированы и защищены пятью патентами РФ основные концептуальные решения ходовой части скоростного шестиосного электровоза с АТП, где объединены в одно целое требования заказчика, современные мировые тенденции разработки скоростных электровозов, опыт проектирования и реальные возможности производства.

2. С использованием полноразмерных твердотельных моделей, созданных в ПК «Универсальный механизм», методами компьютерного моделирования исследованы динамические процессы в экипажной части скоростного электровоза для различных скоростных режимов, при прохождении прямых и кривых участков, стрелочных переводов и т.п.

3. Выполнена структурная оптимизация экипажной части шестиосного скоростного пассажирского электровоза с АТП: сделан научно обоснованный выбор осевой формулы 2о-2о-2о для нового электровоза.

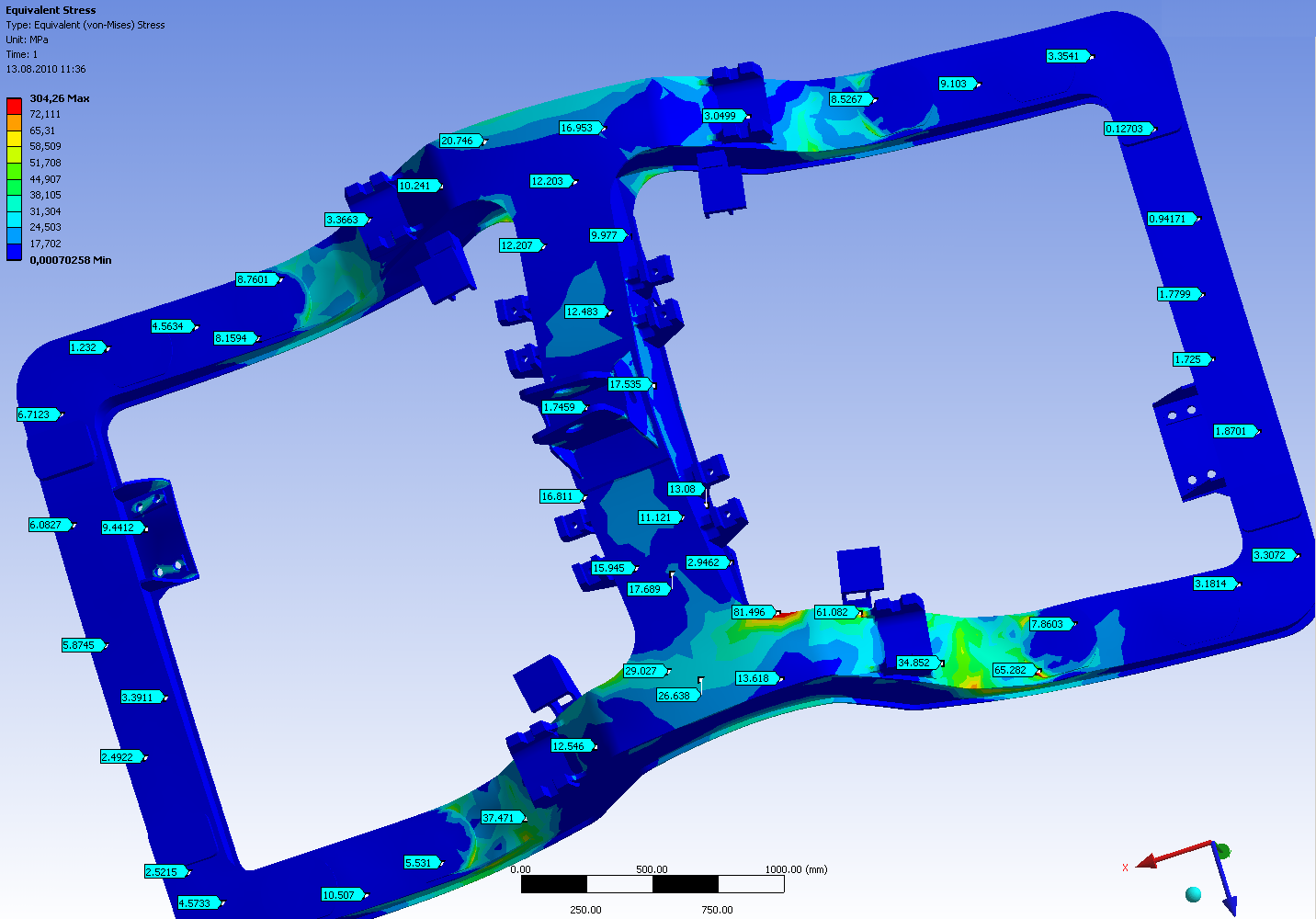

4. Создана конечно-элементная модель рамы двухосной тележки с прогнутыми боковинами в комплексе с пружинами буксовой подвески. Исследовано напряженно-деформированное состояние рамы при различных режимах нагружения: удар, эксплуатационные нагрузки, а также под действием динамических нагрузок, полученных на твердотельной модели.

5. Выполнено сравнение результатов компьютерного моделирования динамических процессов в ходовой части и воздействия на путь с результатами натурных испытаний.

6. Выполнено сравнение результатов испытаний перспективного шестиосного скоростного пассажирского электровоза с АТП и его ближайшего прототипа – электровоза ЭП10.

7. Для проверки достоверности полученных результатов, выполнено сравнение значений коэффициентов запаса сопротивления усталости для рамы тележки с прогнутыми боковинами, полученными по результатам расчета методом конечных элементов, а также по итогам стендовых и натурных испытаний электровоза.

Методы исследования. Модель экипажной части электровоза разработана на основе формального метода Ньютона-Эйлера. Для решения поставленных задач были применены методы компьютерного моделирования взаимодействия экипажной части и пути на основе методов динамики систем твердых тел с помощью модуля УМ-Локо программного комплекса «Универсальный механизм», разработанного проф. Д.Ю. Погореловым при участии сотрудников кафедры «Локомотивы» ФГБОУ ВПО «Брянский государственный технический университет» под руководством проф. Г.С. Михальченко и ОАО «Научно-исследовательский и конструкторско-технологический институт подвижного состава» (ОАО «ВНИКТИ») под руководством проф. В.С. Коссова. При выполнении прочностных расчетов применялись пакеты программ, реализующие метод конечных элементов (МКЭ).

Достоверность научных результатов обеспечена корректностью формулировок математических задач и компьютерных моделей, адекватностью примененных методов динамики систем твердых тел (формальный метод Ньютона-Эйлера) и метода конечных элементов, специализированных программных комплексов, и подтверждается результатами экспериментальных исследований, выполненных автором, а также опытом эксплуатации и итогами ходовых испытаний электровозов ЭП10 и ЭП20.

Основные научные результаты и положения, выносимые автором на защиту:

1. Концепция экипажной части шестиосного скоростного пассажирского электровоза, которая учитывает особенности применения АТП. Двухосные и трехосные тележки новой конструкции.

2. Компьютерные модели экипажной части скоростного пассажирского шестиосного электровоза с АТП для двух вариантов осевой формулы (30–30 и 20–20–20), имеющей новые конструктивные решения: интегрированный тяговый привод III класса, одноповодковые буксы, цельнокатаные колеса, дисковый тормоз и т.д.

3. Решение задачи структурной оптимизации, полученное по итогам компьютерного моделирования: сделан научно обоснованный выбор осевой формулы 2о-2о-2о для нового электровоза. Решение задачи параметрической оптимизации (с учетом ограничений, найдены оптимальные параметры упругих и диссипативных связей).

4. Результаты теоретических исследований и компьютерного моделирования процессов взаимодействия экипажной части и пути и сил взаимодействия между элементами экипажной части при движении по прямым и кривым участкам пути, по стрелочным переводам, свидетельствуют о высоких динамических качествах экипажа, пригодного для реализации скоростного движения. Теоретические результаты показали хорошее совпадение с данными ходовых испытаний электровоза вплоть до скорости 220 км/ч.

5. Предложена конструкция рамы двухосной тележки с прогнутыми боковинами, для которой методом МКЭ выполнен расчет напряженно-деформированного состояния и усталостной прочности (для рамы в комплексе с пружинами буксовой подвески). Результаты прочностного расчета практически совпали с данными стендовых и динамико-прочностных испытаний.

Научная новизна диссертации заключается в следующем:

- Сформулирована концепция и выполнена разработка экипажной части шестиосного скоростного пассажирского электровоза с АТП.

- Созданы компьютерные модели экипажной части скоростного пассажирского шестиосного электровоза с АТП в двух вариантах: с осевыми формулами 30–30 и 20–20–20, имеющие общие конструктивные решения (интегрированный тяговый привод III класса, одноповодковые буксы, дисковый тормоз, подвешивание кузова «флексикойл», передача силы тяги и торможения от тележки к кузову при помощи наклонных тяг).

- Решена задача структурной оптимизации, по итогам компьютерного моделирования сделан научно обоснованный выбор осевой формулы 2о-2о-2о для нового электровоза, которая по совокупности критериев превосходит экипаж 3о-3о.

- Решена задача параметрической оптимизации экипажной части с учетом ограничений, обосновано применение упругих и диссипативных связей с найденными параметрами.

- Для расчета прочности рамы двухосной тележки с прогнутыми боковинами в комплексе с пружинами буксовой подвески создана конечно-элементная модель. Прочностные показатели рамы подтверждены стендовыми и динамико-прочностными испытаниями.

Практическая ценность заключается в создании и начале серийного выпуска электровоза ЭП20, при разработке экипажной части которого были применены следующие основные результаты работы:

- выбор конструктивного решения экипажной части на стадии проектирования, без изготовления натурного макета и проведения его испытаний, что позволило значительно сократить сроки и уменьшить стоимость проектно-конструкторских и доводочных работ;

- методика сквозного проектирования, при которой силы, полученные в результате компьютерного моделирования взаимодействия экипажа и пути, применены для прочностных расчетов несущих конструкций экипажной части (в первую очередь рам тележек). Расчетные результаты подтверждены в ходе стендовых и динамико-прочностных испытаний. Рама принята в производство без доработок;

- согласно итогам проведенных испытаний, разработанная экипажная часть удовлетворяет всем требованиям вплоть до скоростей 200–220 км/ч и может найти применение на перспективных скоростных локомотивах.

Результаты диссертации реализованы в виде компьютерных моделей, которые использовались:

- при выполнении работ по обоснованию параметров и конструктивных решений экипажной части электровоза ЭП20 в ОАО «ВЭлНИИ» и ООО «ТРТранс»;

- при выполнении прочностных расчетов несущих конструкций экипажной части.

Апробация работы. Основные положения и результаты диссертационной работы докладывались, обсуждались и были одобрены на конференциях, в том числе:

- III Международной научно-технической конференции «Состояние и перспективы развития электроподвижного состава», 27-29 июня 2000 г. Новочеркасск;

- Всероссийской научно-практической конференции «Транспорт 2008», РГУПС, Ростов н/Д, 2008 г;

- Международной научно - практической конференции «Наука и производство – 2009», 19-20 марта, г. Брянск, 2009г;

- Всероссийской научно-технической конференции «Политранспортные системы Сибири», г. Новосибирск, 2009 г.;

- Всероссийской научно-практической конференции, РГУПС, Ростов н/Д, апрель 2009г;

- Международной научно-практической конференции «Проблемы и перспективы развития транспортного комплекса: образование, наука, производство», РГУПС, Ростов н/Д, 2009г.;

- Всероссийской научно-практической конференции «Транспорт - 2010», Ростов н/Д: РГУПС, 2010г.

Работа полностью доложена и обсуждена на расширенном совместном заседании кафедр «Локомотивы и локомотивное хозяйство» и «Электрический подвижной состав» Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Ростовский государственный университет путей сообщения» 14 июня 2013 г.

Публикации. По результатам проведенных исследований опубликовано 23 печатные работы, из них 7 статей в журналах, входящих в перечень ВАК. Получено 5 патентов на изобретения.

Структура и объем диссертации. Диссертационная работа общим объемом 157 страниц состоит из введения, шести глав, заключения, списка литературы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулированы цели и задачи работы, приведены сведения о структуре диссертации.

Первая глава «Состояние вопроса и постановка задач исследования» посвящена изучению публикаций по теме исследования, анализу состояния современного локомотивостроения, работ в области изучения динамики и прочности локомотивов. Проанализированы проблемы, связанные с применением АТП, изучено программное обеспечение, предназначенное для моделирования движения рельсовых экипажей.

Большой вклад в разработку и исследование задач динамики подвижного состава внесли В.М. Богданов, Е.П. Блохин, М.Ф. Вериго, С.В. Вершинский, И.Г. Горячева, С.М. Голубятников, А.Л. Голубенко, В.Д. Данович, Л.К. Добрынин, А.С. Евстратов, О.П. Ершиков, В.Н. Иванов, В.Н. Кашников, А.Я. Коган, А.А. Камаев, В.А. Камаев, М.Л. Коротенко, В.Н. Кашников, В.С. Коссов, С.М. Куценко, В.А. Лазарян, М.А. Левинзон, Г.С. Михальченко, Д.Ю. Погорелов, Н.А. Радченко, Ю.С. Ромен, А.Н. Савоськин, В.А. Симонов, В.Ф. Ушкалов, В.Д. Хусидов, В.Н. Шестаков, Ю.М. Черкашин, зарубежные ученые А. Виккенс, В. Гарг, Р. Жоли, И. Калкер, В. Кик, О. Креттек и другие. Существенный вклад в исследование динамики тяговых приводов локомотивов внесли И.В. Бирюков, А.И. Беляев, А.П. Павленко, Е.К Рыбников и другие.

Развитие модели электровоза как комплексной управляемой электромеханической системы, включающей в себя механическую и электрическую часть, представлено в работах Ю.А. Бахвалова, А.А. Зарифьяна, П.Г. Колпахчьяна, Е.М. Плохова, В.П. Янова и других.

Современное развитие компьютерной техники позволяет моделировать движение железнодорожных экипажей с высокой степенью детализации. Анализ современного программного обеспечения для моделирования движения железнодорожных экипажей показал, что программный комплекс отечественной разработки «Универсальный механизм» представляет собой эффективный инструмент моделирования динамики сложных механических систем.

Прочностные расчеты наиболее нагруженных элементов конструкции целесообразно выполнять с использованием метода конечных элементов (МКЭ).

В свете вышеизложенного, сформулированы основные цели и задачи исследования.

Вторая глава «Концепция и выбор основных конструктивных решений ходовой части скоростного пассажирского электровоза с асинхронным тяговым приводом» посвящена, главным образом, вопросам обоснования концептуальных конструктивных решений экипажной части скоростного пассажирского электровоза с АТП и ее параметров.

В соответствии с требованиями ОАО «РЖД», скоростной пассажирский электровоз на скорость 200 км/ч должен быть шестиосным и обеспечивать максимальную силу тяги 450 кН при трогании с места.

Отечественное локомотивостроение имеет опыт выпуска и эксплуатации шестиосных электровозов как с двумя трехосными, так и с тремя двухосными тележками, однако выявить прямую зависимость динамических характеристик локомотива от числа осей тележки, опираясь только на этот опыт, невозможно. Дело в том, что имеются существенные различия в конструкции ходовой части, типе тягового привода и т.д. (например, ВЛ60 и ЭП1).

Наиболее достоверные сравнительные результаты можно было бы получить, построив и испытав экипажные части, различающиеся только осевой формулой, но такой подход влечет большие затраты. Поэтому представляется целесообразным применение методов компьютерного моделирования.

Вопрос выбора осевой формулы шестиосного электровоза (3о-3о или 2о-2о-2о) обсуждался около 30 лет назад, решающую роль в дискуссии сыграли аналитические работы Т.А. Тибилова и В.Г. Рубана, на основании которых для электровоза ВЛ85 была выбрана формула 2(2о-2о-2о). Исследования выполнены при движении в прямых и кривых участках пути со скоростями до 120 км/ч. Экипажная часть 20-20-20 представлена как система, состоящая из 10 твердых тел: кузов, подрессоренные части (рамы) трех тележек и шесть колесных пар, а экипажная часть 30-30 – из 9 твердых тел (на одну раму тележки меньше), тяговый привод как элемент тележки не учитывался. Твердые тела, входящие в систему, связаны между собой упругими и диссипативными связями.

Как показал анализ литературных источников, в мировой практике локомотивостроения отсутствует опыт разработки и эксплуатации шестиосных электровозов с АТП, имеющих конструкционную скорость 200 км/ч.

Применение АТП существенным образом влияет на основные показатели электровоза. Увеличенная мощность и сила тяги электровозов с АТП предъявляют повышенные требования к прочности и обеспечению ресурса тяговой механической передачи (зубчатым колесам, муфте, подшипникам тягового двигателя и редуктора и т.п.) и других элементов, задействованных в передаче силы тяги, реализуемой в контакте «колесо-рельс» на автосцепку, расположенную в раме кузова электровоза.

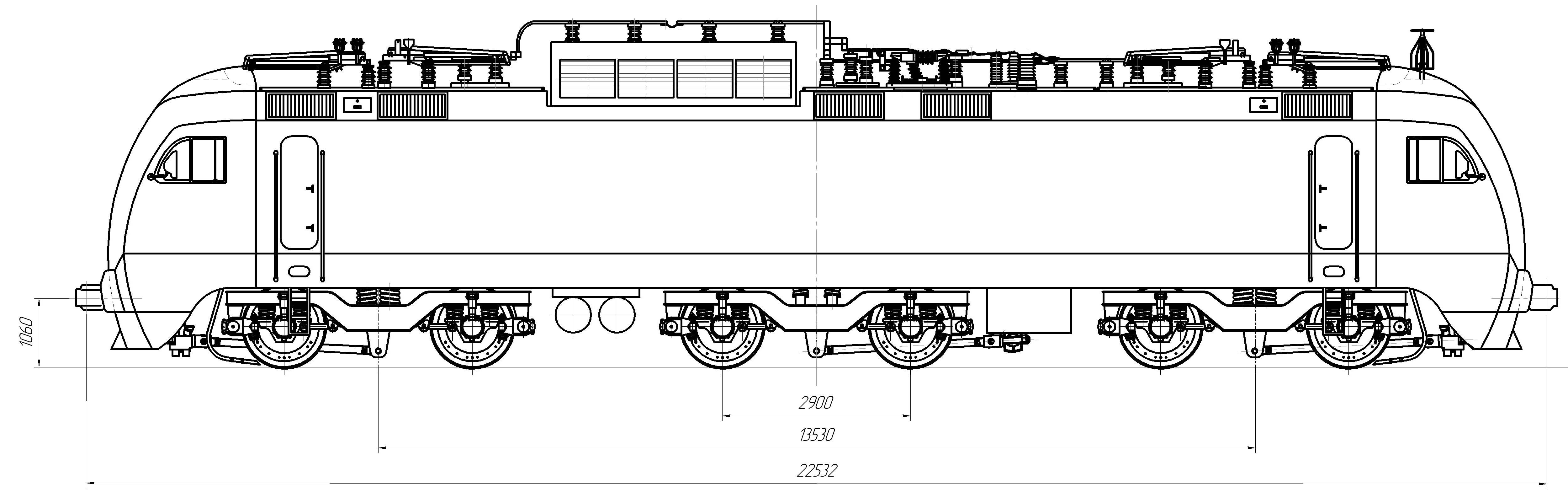

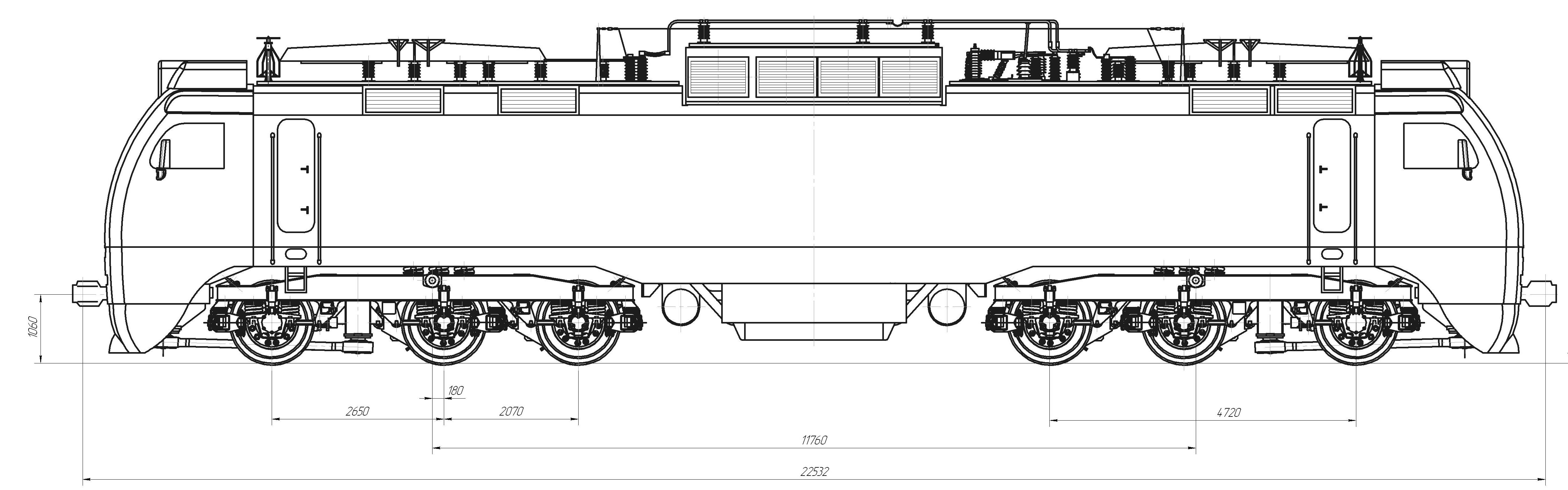

Для шестиосного электровоза возможны два варианта осевой формулы: 20-20-20 (рис. 1) и 30-30 (рис. 2). Технические характеристики экипажной части для двух вариантов приведены в таблице 1.

Рисунок 1 – Электровоз с осевой формулой 20-20-20

Рисунок 2 - Электровоз с осевой формулой 30-30

Таблица 1 – Основные технические характеристики экипажной части

|

Наименование параметра |

Значение |

|

|

20–20–20 |

30–30 |

|

|

Длина по осям автосцепок, мм |

22532 |

22532 |

|

База подвешивания кузова, мм |

11560 |

13530 |

|

База тележки, мм |

2900 |

4720 |

|

Диаметр нового колеса, мм |

1250 |

1250 |

|

Нагрузка от колесной пары на рельсы, кН (тс) |

211 (21,5) |

211 (21,5) |

|

Масса тележки, кг |

17600 |

28500 |

|

Высота до верхнего листа рамы тележки, мм |

1195 |

1360 |

|

Ширина кузова, мм |

3100 |

3060 |

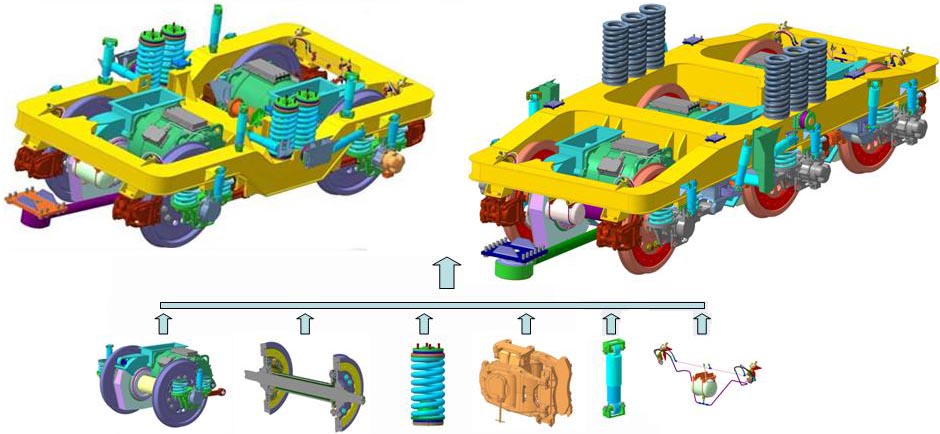

Были разработаны два варианта тележек – двухосные и трехосные (показаны на рисунке 3). В процессе разработки применялась система автоматизированного проектирования CATIA.

Рисунок 3 – Двухосная и трехосная тележки и их основные элементы

Из опыта, накопленного в локомотивостроении, известно, что для защиты тягового двигателя, снижения динамического момента в приводе, уменьшения неподрессоренного веса, увеличения к.п.д. и тяговых свойств электровоза, необходимо применять тяговый привод III класса. В рамках концепции привода III класса разработаны конструктивные решения, позволившие увеличить долговечность зубчатых колес и подшипников редуктора, подшипников тягового двигателя за счет рационального расположения шестерни редуктора относительно опорных подшипников, снизить массу ТД.

Известно, что при заданной мощности и электромагнитных нагрузках, характеризующих в первую очередь тепловую нагрузку электрической машины, объем активного ядра обратно пропорционален номинальной частоте вращения, поэтому при увеличении частоты вращения масса тягового двигателя снижается.

Благодаря применению редуктора с двухопорной шестерней, симметрично расположенной относительно опорных подшипников, и зубчатых колес с небольшим углом наклона зубьев, удалось увеличить передаточное отношение редуктора, увеличить частоту вращения ротора ТД, что позволило снизить массу двигателя. При одинаковой мощности 1200 кВт, тяговый двигатель НТА-1200 электровоза ЭП10 весит 2600 кг, а тяговый двигатель ДТА-1200А нового скоростного пассажирского электровоза ЭП20 – 1950 кг.

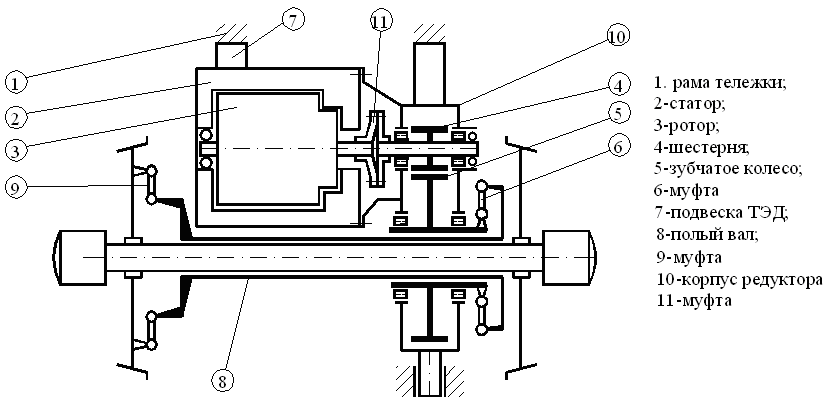

На основании выполненных расчетных работ по исследованию прочности зубчатой передачи, долговечности подшипников вала шестерни, впервые в России разработан интегрированный тяговый привод III класса, схема которого показана на рис. 4. Тяговый двигатель и тяговый редуктор объединены в единый блок мотор-редуктора (рис. 5), что позволило максимально эффективно использовать свободное пространство между внутренними торцами колес в колесной паре и снизить суммарный вес тягового привода.

Рис. 4 – Схема интегрированного тягового Рис. 5 – Колесно-моторный блок

привода III класса

Кроме того, впервые применены в конструкции пассажирского электровоза для ОАО «РЖД»: одноповодковая букса с кассетным подшипником, не требующими обслуживания до пробега 1 млн. км; цельнокатаное безбандажное ходовое колесо с установленными на нем тормозными дисками; рама двухосной тележки с прогнутыми боковинами.

Наряду с новыми конструктивными решениями, применены хорошо отработанные, такие как опоры типа «флексикойл» в подвешивании кузова на крайних тележках; раздельное по видам колебаний демпфирование кузовной ступени подвешивания; передача сил тяги и торможения от каждой тележки к кузову посредством наклонных тяг, работающих на сжатие – растяжение; применение высокоэффективной системы смазки гребней ходовых колес.

Для обеспечения нормативных показателей по торможению с высокой скорости, в конструкции электровоза впервые в России применен дисковый тормоз с установкой тормозных дисков на колесе. Такая конструкция увеличивает ресурс колес за счет исключения механического и термического воздействия тормозных колодок на круг катания, но при этом увеличивает неподрессоренный вес колесной пары на 380 кг и требует применения одноповодковой буксы.

В случае применения одноповодковой буксы возникает необходимость выбора параметров вертикальной, продольной и поперечной связи колесной пары с рамой тележки и проверка их при моделировании движения электровоза.

Отметим, что одним из следствий применения асинхронного тягового привода является увеличение веса и объема электрооборудования, размещаемого в кузове. Например, вес электрооборудования, находящегося в кузове электровоза ЭП10, на 25% больше, чем вес электрооборудования, установленного в кузове электровоза ЭП1, оснащенного коллекторными ТЭД. Частично разница в весе электрооборудования компенсируется более легкими асинхронными тяговыми двигателями, но при этом происходит перераспределение веса между кузовом и тележками. Вес кузова с оборудованием возрастает, а вес тележек уменьшается. Это приводит к увеличению высоты центра тяжести электровоза в целом, что негативно отражается на показателях динамики и воздействия на путь, особенно в кривых участках пути.

Проблема перераспределения веса между кузовом с оборудованием и тележками в сторону увеличения первого и снижения для второго еще более актуальна для высокоскоростных электровозов с АТП, поэтому на стадии их проектирования необходимо предусмотреть эффективные меры по обеспечению нормативных показателей динамики и воздействия на путь. Должны быть выбраны оптимальные характеристики рессорного подвешивания и систем демпфирования, осуществлены мероприятия, направленные на снижение веса металлоконструкций кузова, которые должны обеспечить требуемые весовые показатели электровоза без ущерба для прочности. Эффективной мерой по снижению веса металлоконструкций является применение кузова несущей конструкции, обеспечивающего снижение массы без ущерба для нормативных показателей прочности.

Описанные выше решения легли в основу конструкции экипажной части скоростного пассажирского электровоза ЭП20, оснащенного АТП.

Третья глава «Построение компьютерных моделей различных вариантов ходовой части электровоза» посвящена разработке компьютерных моделей двух основных вариантов экипажной части, формулировке критериев оценки устойчивости движения, взаимодействия экипажа и пути.

Формальный метод Ньютона-Эйлера позволяет генерировать дифференциальные уравнения движения системы N взаимосвязанных твердых тел (СТТ) с большим числом степеней свободы наиболее эффективным образом, с наименьшими затратами вычислительных ресурсов.

Дифференциальные уравнения движения СТТ, образующих расчетную схему локомотива, обладающей Ns степенями свободы, имеют матричную запись вида:

где – матрица-столбец обобщенных (лагранжевых) координат;

– матрица масс;

, – матрицы-столбцы инерционных и активных сил.

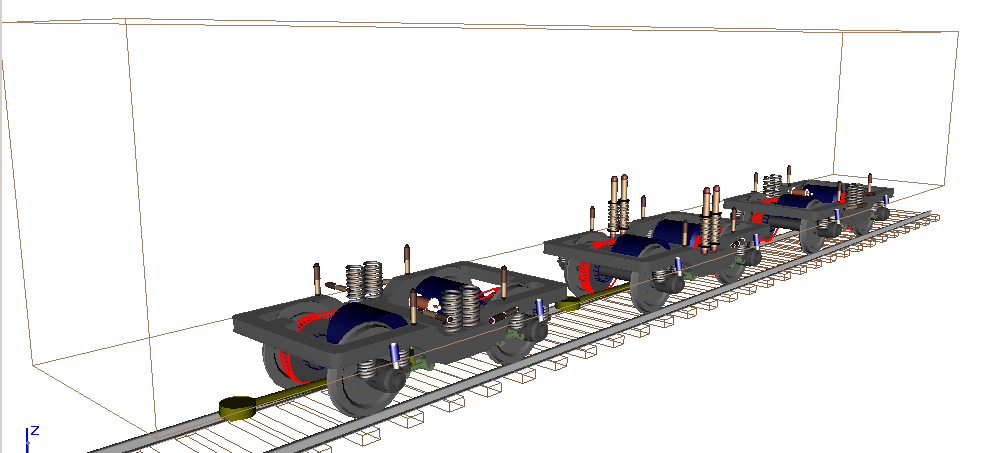

Компьютерная модель экипажной части электровоза на двухосных тележках (осевая формула 20-20-20, рис. 6), состоит из следующих тел: кузова; трех рам тележек; трех наклонных тяг; шести колесных пар; шести буксовых узлов (по две буксы, объединенные в одно тело); шести мотор-редукторных блоков; шести роторов; шести зубчатых колес; шести полых валов. Таким образом, модель состоит из 43 тел.

Модель электровоза на трехосных тележках (осевая формула 30-30, рис. 7) отличается количеством рам тележек и наклонных тяг, которых в модели по две, таким образом, модель электровоза на трехосных тележках состоит из 41 тела.

|

|

|

|

Рис. 6. Модель экипажной части 20-20-20 |

Рис. 7. Модель экипажной части 30-30 |

Компьютерные модели двух вариантов экипажной части (рис.6 и рис.7) разработаны в программном комплексе «Универсальный Механизм», в основе которого лежит формальный метод Ньютона-Эйлера. Модели созданы с использованием метода подсистем. В основе конструкций двухосной и трехосной тележек находится подсистема КМБ – колесно-моторный блок, которая показана на рис.5.

Особое внимание уделено построению модели механического тягового привода. Зубчатая передача задана силой типа «зубчатые колеса», которая характеризуется передаточным число iReductor, зазором в зацеплении gearclearance, коэффициентом диссипации GearDamping, коэффициентом жесткости GearStiffness, углом зацепления.

Связь зубчатого колеса и полого вала (см. схему рис. 4) задана линейными силами, типа «упруго-вязкий элемент», жесткость элементов задана в виде матрицы жесткостей, линейная жесткость cxBushingGear; cyBushingGear.

Диссипативные свойства связи зубчатого колеса с полым валом заданы линейной силой типа «диссипативный элемент», ее свойства dxBushingGear, dyBushingGear, daxBushingGear, dayBushingGear заданы матрицей силового элемента.

Аналогичным образом заданы характеристики муфты, связывающей полый вал и колесо.

В работе приводятся значения массо-инерционных характеристик тел, входящих в состав расчетной схемы ходовой части электровоза, и параметры упруго-диссипативных связей – пружин, демпферов, сайлент-блоков и т.п.

Моделирование сил, возникающих в контакте между колесом и рельсом, представляет собой одну из основных задач при исследовании движения локомотивов. В соответствии с реальными условиями эксплуатации, моделирование движения электровоза осуществлялось на рельсах Р65, в прямых участках пути, кривых радиусом 350 м, 650 м, 1000м и 1500м в стрелочном переводе марки P65 1/11 при пошерстном и противошерстном движении. Профиль нового рельса Р65 был принят согласно ГОСТ 8161-75, а профиль нового колеса – согласно ГОСТ 11018-2000.

Оценка воздействия на путь и динамики экипажа производились по следующим критериям:

- коэффициенты вертикальной динамики (для 1-й и 2-й ступеней подвешивания),

- рамные силы,

- боковая нагрузка колеса на рельс по условию прочности раздельных рельсовых костыльных скреплений,

- боковые силы в стрелочных переводах,

- вертикальная нагрузка от колес на рельсы,

- удельная на метр пути работа сил трения в контактах колеса и рельса (по кругу катания и в контакте гребня).

При проектировании скоростных локомотивов важным фактором является оценка устойчивости в прямых участках пути. Для этого применяют различные критерии, в первую очередь это критическая скорость. Критическая скорость определяется как пороговое значение скорости, при котором начинается резкое нарастание поперечных колебаний экипажа. Движение со скоростью, при которой происходят резкие поперечные колебания, влияет на износ и усталостную прочность элементов конструкции железнодорожного экипажа, а также на безопасность движения. Поэтому необходимо, чтобы критическая скорость экипажа существенно превышала его эксплутационную скорость.

В данной работе выполнена оценка устойчивости движения колесных пар по европейским нормам EN 14653 «Testing for the acceptance of running characteristics of railway vehicles» на основании результатов испытаний опытного электровоза. В основе оценки устойчивости лежат значения поперечных ускорений, замеренные на раме тележке над корпусом буксы.

Четвертая глава посвящена результатам исследования взаимодействия экипажных частей скоростного пассажирского электровоза с АТП с осевыми формулами 20-20-20, 30-30 и пути при движении по прямому участку пути, в кривых радиусом 350, 650, 1000 и 1500 м, а также по стрелочному переводу Р65 1/11 в пошерстном и противошерстном движении.

Моделирование осуществлялось в прямом участке пути до скорости движения 250 км/ч, в кривых участках пути со скоростями соответствующими непогашенному ускорению 0,7 м/с2, в стрелочном переводе до скорости 50 км/ч. Результаты моделирования приведены в таблицах 2 и 3: максимальные значения показателей, которые отражают непосредственное воздействие экипажа на путь, приведены в таблице 2, а максимальные значения показателей, отражающие силы взаимодействия внутри экипажной части – в таблице 3.

Таблица 2 – Показатели взаимодействия экипажной части и пути

|

Наименование показателя |

Прямая |

R=1500 м |

R=1000 м |

R=650 м |

R=350 м |

Р 65/11 |

||||||

|

2х |

3х |

2х |

3х |

2х |

3х |

2х |

3х |

2х |

3х |

2х |

3х |

|

|

Вертикальная нагрузка от колеса на рельс, кН |

168 |

179 |

131 |

163,4 |

127 |

144,3 |

181 |

202 |

146,9 |

155,9 |

122 |

145 |

|

Боковое давление колеса на рельс, кН |

81, 8 |

86 |

39,7 |

65,9 |

36,7 |

49,3 |

87 |

104 |

50, 1 |

56,9 |

68 |

77,6 |

|

Удельная работа сил трения в контакте гребня и рельса, кДж/м |

0,35 |

0,27 |

0,19 |

0,4 |

0,08 |

0,19 |

0,15 |

0,16 |

0,13 |

0,72 |

0,74 |

0,76 |

|

Удельная работа сил трения в контакте круга катания и рельса, кДж/м |

0,18 |

0,14 |

0,07 |

0,12 |

0,13 |

0,34 |

0,62 |

0,86 |

0,28 |

0,26 |

0,23 |

0,19 |

Примечание: жирным шрифтом выделен показатель, имеющий преимущество

Таблица 3 – Показатели взаимодействия внутри экипажной части

|

Наименование показателя |

Прямая |

R=1500 м |

R=1000 м |

R=650 м |

R=350 м |

Р 65/11 |

||||||

|

2х |

3х |

2х |

3х |

2х |

3х |

2х |

3х |

2х |

3х |

2х |

3х |

|

|

Рамная сила, кН |

46,79 |

69,08 |

18,5 |

40,9 |

17,9 |

20,6 |

63 |

94 |

27,9 |

38,45 |

44,6 |

56 |

|

Коэффициент вертикальной динамики первой ступени |

0,389 |

0,511 |

0,28 |

0,23 |

0,25 |

0,16 |

0,4 |

0,5 |

0,24 |

0,16 |

0,13 |

0,11 |

|

Коэффициент вертикальной динамики второй ступени |

0,073 |

0,072 |

0,16 |

0,17 |

0,13 |

0,11 |

0,18 |

0,15 |

0,12 |

0,12 |

0,08 |

0,09 |

Примечание: жирным шрифтом выделен показатель, имеющий преимущество

В результате исследования взаимодействия экипажных частей 30–30 и 20–20–20 и пути было установлено, что электровоз с осевой формулой 20–20–20 по большинству критериев взаимодействия экипажной части и пути и по взаимодействию внутри экипажной части ведет себя существенно лучше, чем электровоз с осевой формулой 30–30.

Пятая глава посвящена сравнению результатов испытаний электровоза ЭП20, экипажная часть которого создана на основании предложений диссертационной работы, с наиболее близким ему по конструкции прототипом – электровозом ЭП10 с АТП который имеет, как и ЭП20, осевую формулу экипажной части 20–20–20. Оба электровоза двух системные, с АТП имеют одинаковое распределение масс между кузовом с оборудованием и тележками.

На основании полученных данных моделирования взаимодействия экипажной части и пути выполнен анализ показателей динамики, воздействия на путь, удельных показателей износа в зонах контакта колес и рельсов и выбор осевой формулы экипажной части скоростного пассажирского электровоза с АТП. Это позволило исключить стадию разработки, изготовления и испытания макета, как это было на электровозе ЭП10.

Сравнение результатов испытаний показало, что электровоз ЭП20 имеет лучшие показатели динамики и воздействия на путь, чем электровоз ЭП10 и удовлетворяет требованиям по воздействию на путь до скорости 220 км/ч. На рисунке 8 показаны рамные силы, а на рисунке 9 – боковые силы в прямом участке пути. Испытания проводились до скорости 160 км/ч на испытательном полигоне ОАО «ВНИИЖТ» в г. Белореченск, до скорости 220 км/ч на Октябрьской железной дороге.

Сравнение результатов моделирования с результатами испытаний показало, что они имеют хорошую сходимость. Некоторые из них показаны на рисунках 10 и 11.

Рис.8- Рамные силы в прямой Рис.9 – Боковые силы в прямой

Выполнена оценка стабильности движения колесных пар в соответствии с европейскими нормами EN 14653 «Testing for the acceptance of running characteristics of railway vehicles». Исходными данными для оценки поведения колесных пар приняты значения измеренных горизонтальных ускорений, замеренных на рамах тележек акселерометрами во время испытаний электровоза ЭП20-001 на испытательном полигоне ОАО «ВНИИЖТ» в г. Белореченск со скоростями движения 60…160 км/ч и электровоза ЭП20-002 на Октябрьской железной дороге на участке С.Петербург – Бологое со скоростями движения 160…220 км/ч.

Российские нормативные документы не нормируют величины вертикальных и горизонтальных ускорений тележек. В соответствии с нормами EN 14653 допускаемое значение поперечных ускорений тележки (в м/с2) в диапазоне частот 0–10 Гц рассчитывается по формуле:

;

где MТ – масса тележки в тоннах.

Масса крайних тележек и средней тележки электровоза ЭП20 приблизительно равна 17 т. Подставляя значение массы тележки в формулу, получаем, что допускаемое значение поперечных ускорений тележек для электровоза ЭП20 составляет не более 0,86g (8,6 м/с2). Наибольшее замеренное ускорение на раме средней тележки равно 3,77 м/с2, что значительно ниже нормативного значения. Таким образом, была обоснована устойчивость движения колесных пар.

Рис.10 - Рамные силы в прямой Рис.11 – Боковые силы в прямой

Шестая глава посвящена оценке усталостной прочности рамы тележки.

В связи с тем, что рама тележки, имеющая новую конструкцию, подвергается сложному силовому воздействию, для нее были проведены исследования по обеспечению нормативной прочности.

Необходимость проведения исследовательских работ по раме двухосной тележки обусловлена также тем, что эта рама имеет прогнутые боковины, которые необходимы для того, чтобы понизить уровень пола и центр тяжести кузова с оборудованием, а также увеличить объем в кузове для размещения оборудования, объем которого значительно увеличивается при применении АТП. Прогнутые боковины имеют дополнительные концентраторы напряжений в местах перегибов.

Исследование напряженно-деформированного состояния (НДС) рамы тележки выполнялось на конечно-элементной модели, состоящей из объемных конечных элементов. Для выполнения работы применен программный комплекс ANSYS.

Для получения более реальной картины нагружения в модель были включены буксовые пружины. В качестве нагружающих сил применены силы, действующих на раму тележки со стороны кузова и колесных пар вычисленные в результате моделирования движения экипажной части в прямых и кривых участках пути. НДС рамы тележки в одном из эксплуатационных режимов показано на рис.12.

ООО «ПК «НЭВЗ» изготовил опытный образец рамы тележки и передал в ОАО «ВНИКТИ» для испытаний на прочность. Испытания с целью оценки усталостной прочности рамы тележки проводились на стенде СТ-211М (рис.13).

Рис.12- НДС рамы тележки Рис.13 – Внешний вид стенда СТ211М

Результаты расчета методом конечных элементов и результаты испытаний на стенде имеют хорошую сходимость.

После этого во время проведения динамико-прочностных испытаний (ДПИ) электровоза ЭП20 также была выполнена оценка усталостной прочности рамы тележки, которая подтвердила правильность предыдущих оценок (расчетной и по испытаниям на стенде), показав хорошую сходимость результатов.

В таблице 4 приведены минимальные значения коэффициента запаса сопротивления усталости n, полученного расчетным способом и в результате стендовых и ДПИ испытаний.

Таблица 4 – Коэффициент запаса сопротивления усталости n

|

Наименование элементов рамы |

n |

||

|

Расчет |

Стенд |

ДПИ |

|

|

Нижний пояс боковины в зоне буксовых кронштейнов |

2,12 |

2,02 |

2,1 |

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

По результатам выполненных исследований можно сформулировать следующие выводы:

- Предложенные в работе конструктивные решения экипажной части, обоснованные компьютерным моделированием с применением программного комплекса «Универсальный Механизм», позволили создать скоростной пассажирский электровоз ЭП20 с АТП, удовлетворяющий с запасом требованиям по воздействию на путь до 220 км/ч, минуя стадию изготовления и испытания натурного макета. Концептуальные решения ходовой части защищены пятью патентами РФ.

- Разработанные компьютерные модели экипажных частей с осевыми формулами 20–20–20 и 30–30 позволили исследовать движение локомотива в прямых и кривых участках пути на стадии проектирования. Выполненная структурная оптимизация позволила установить, что по совокупности критериев экипажная часть 20–20–20 является лучшим конструктивным решением.

- Сравнение результатов моделирования и результатов ходовых испытаний электровоза ЭП20 показало, что они имеют хорошую сходимость. Принятые конструктивные решения экипажной части скоростного электровоза с АТП позволили уменьшить воздействие электровоза на путь по сравнению с его ближайшим прототипом – электровозом ЭП10.

- При помощи эксперимента обоснована устойчивость движения колесных пар электровоза при высоких скоростях движения.

- Выполненные при помощи конечно-элементной модели рамы тележки, исследования ее напряженно-деформированного состояния и оценка усталостной прочности позволили обеспечить нормируемые величины коэффициента запаса сопротивления усталости для элементов рамы тележки.

- Сравнение результатов расчета коэффициентов запаса сопротивления усталости для рамы тележки, полученные при помощи компьютерного исследования, с результатами испытаний на стенде и результатами динамико-прочностных испытаний показало их хорошую сходимость.

- Предложенные в работе конструктивные решения экипажной части, позволили увеличить межремонтные пробеги электровоза ЭП20 по сравнению с электровозом ЭП10. Интервал между ТО увеличен с 3 тыс. км (48 часов) до 15 тыс. км пробега, текущий ремонт (ТР) увеличен с 20 тыс. км до 100 тыс. км пробега, средний ремонт с 600 тыс. км до 1000 тыс. км пробега, а капитальный ремонт с 1200 тыс. км до 3000 тыс. км пробега.

Основное содержание диссертации опубликовано в работах:

Публикации в изданиях, рекомендованных ВАК РФ

1. Андрющенко, А.А. Ходовая часть электровозов / А.А. Андрющенко, М.И. Школьный // Вестник Всероссийского научно-исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО «Всероссийский научно-исследовательский и проектно-конструкторский институт электровозостроения (далее – ОАО “ВЭлНИИ”). – 2008, №2(56). – С. 189-197.

2. Андрющенко, А.А. О выборе ходовой части скоростного пассажирского электровоза // Вестник Всероссийского научно-исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО “ВЭлНИИ”. – 2009, №2(58). – С.213-218.

3. Андрющенко, А.А. Определение параметров системы пассивной безопасности // Вестник Всероссийского научно-исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО “ВЭлНИИ”. – 2010, №1(59). – С. 190-196.

4. Андрющенко, А.А. Исследование особенностей применения асинхронного тягового привода и обоснование параметров ходовой части пассажирского электровоза с конструкционной скоростью 200 км/ч // Вестник Всероссийского научно-исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО “ВЭлНИИ”. – 2011, №1(61). – С.66-81.

5. Андрющенко, А.А. О выборе моторно-осевых подшипников качения для грузовых электровозов с опорно-осевым подвешиванием тяговых двигателей / А.А. Андрющенко, М.И. Школьный // Вестник Всероссийского научно-исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО “ВЭлНИИ”. – 2010, №2(60). – С. 101-113.

6. Андрющенко, А.А. Исследование напряженно-деформированного состояния рамы тележки пассажирского электровоза с конструкционной скоростью 200 км/ч / А.А. Андрющенко, М.Н. Шутова, М.И. Школьный // Вестник Всероссийского научно- исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО “ВЭлНИИ” – 2011, №2(62). – С.104-113.

7. Андрющенко, А.А. Исследование прочности рамы тележки электровоза ЭП20 по результатам расчетов и стендовых испытаний опытного образца / А.А. Андрющенко, Э.С. Оганьян, Г.И. Михайлов, В.Г. Шевченко, М.И. Школьный // Вестник Всероссийского научно-исследовательского и проектно-конструкторского института электровозостроения. – Новочеркасск: ОАО “ВЭлНИИ”. – 2012, №1(63). – С.32-113.

Патенты

8. Пат. 2 423 259 Российская Федерация, МПК В61С 9/48. Тележка рельсового транспортного средства / А.А. Андрющенко, В.Л. Либерман, Н.И. Манохин, Ю.А. Орлов, М.И. Школьный – № 2009146409/11; заявл. 14.12.2009; опубл. 10.07.2011, Бюл. № 19.

9. Пат. 2 438 897 Российская Федерация, МПК B61C 9/48, B61F 3/02, B61F 5/00. Тележка рельсового транспортного средства (варианты) / А.А. Андрющенко, В.Л. Либерман, Н.И. Манохин, Ю.А. Орлов, М.И. Школьный. – № 2010113109/11; заявл. 05.04.2010; опубл. 10.01.2012, Бюл. № 1.

10. Пат. 2 432 277 Российская Федерация, МПК B61C 9/48, B61F 3/06, B61F 5/00. Трехосная тележка рельсового транспортного средства / А.А. Андрющенко, Н.В. Кучеренко, Ю.А Орлов., М.И. Школьный. – № 2010113108/11; заявл. 05.04.2010; опубл. 27.10.2011, Бюл. № 30.

11. Пат. 2 364 537 Российская Федерация, МПК B61F 5/02. Шарнирный узел штанговой продольной связи тележки с кузовом локомотива / А.А. Андрющенко, Е.Д. Белогорский, А.И. Кравченко, Р.И. Федоренко – № 2007149395/11; заявл. 26.12.2007; опубл. 20.08.2009, Бюл. №23.

12. Пат. 2 328 396 Российская Федерация, МПК B61F 5/14. Система опор кузова на тележку железнодорожного транспортного средства / А.А. Андрющенко, Е.Д. Белогорский, А.И. Кравченко, Р.И. Федоренко – № 2006140969/11, заявл. 20.11.2006; опубл. 10.07.2008, Бюл. №19.

Публикации в других изданиях

13. Андрющенко, А.А. Создание цельнонесущего кузова электровоза ЭП10 / III Международная научно-техническая конференция «Состояние и перспективы развития электроподвижного состава». – Новочеркасск: ВЭлНИИ. – 27-29 июня 2000. – С.123 – 124.

14. Андрющенко, А.А. Анализ сходимости результатов расчета и эксперимента при решении задач прочности / А.А. Андрющенко, М.Н. Шутова // Труды Всероссийской научно-практической конференции «Транспорт–2008». Часть 3. – Ростов н/Д: РГУПС. – 2008. – С.57-59.

15. Андрющенко, А.А. Оптимизация несущих кузовов электровозов // Инновации, перспективы развития локомотиво- и вагоностроения России: сборник трудов молодых ученых, докторантов и аспирантов. – Ростов н/Д: РГУПС. – 2008. – С.24 – 27.

16. Андрющенко, А.А. Моделирование движения скоростного шестиосного пассажирского электровоза / А.А. Андрющенко, В.А. Симонов // Материалы Международной научно-практической конференции «Наука и производство – 2009». Часть I. – Брянск: БГТУ. – 19-20 марта 2009. – С.267-266.

17. Андрющенко, А.А. Особенности конструкции ходовой части современных грузовых электровозов // Материалы VI Всероссийской научно-технической конференции «Политранспортные системы Сибири». Часть I. – Новосибирск: СГУПС. – 21-23 апреля 2009. – С.28-30.

18. Андрющенко, А.А. Особенности решения задач усталостной прочности при помощи конечных элементов / А.А. Андрющенко, М.Н. Шутова // Материалы VI Всероссийской научно-технической конференции «Политранспортные системы Сибири». Часть I. – Новосибирск: СГУПС. – 21-23 апреля 2009. – С.31-32.

19. Андрющенко, А.А. О выборе осевой формулы ходовой части скоростного шестиосного пассажирского электровоза // Труды Всероссийской научно-практической конференции «Транспорт–2009». Часть 3. – Ростов н/Д: РГУПС. – 2009. – С.191-192.

20. Андрющенко, А.А. Исследование влияния кривизны боковины рамы тележки на её прочность / А.А. Андрющенко, М.Н. Шутова // Труды международной научно-практической конференции «Проблемы и перспективы развития транспортного комплекса: образование, наука, производство». – Ростов н/Д: РГУПС. – 2009. – С.10-11.

21. Андрющенко, А.А. О выборе осевой формулы скоростного пассажирского электровоза / А.А. Андрющенко, А.А. Зарифьян / Труды Всероссийской научно-практической конференции «Транспорт - 2010». Часть 3. – Ростов н/Д: РГУПС. – 2010. – С. 183-185.

22. Андрющенко, А.А. Проблемы создания механической части электровозов с асинхронным тяговым приводом / А.А. Андрющенко, А.А. Зарифьян / Труды Всероссийской научно-практической конференции «Транспорт - 2010». Часть 3. – Ростов н/Д: РГУПС. – 2010. – С. 186-187.

23. Андрющенко, А.А. Особенности конструкции и результаты исследования напряженно-деформированного состояния рам тележек электровозов нового поколения с асинхронным тяговым приводом / А.А. Андрющенко, М.Н. Шутова / Вестник Института тяги и подвижного состава. Выпуск 7. – Хабаровск: ДВГУПС. – 2010. – С.9-12.

Личный вклад автора в работах, опубликованных в соавторстве:

[1, 5 – 7, 14, 16, 18, 20, 22, 23] – постановка задач исследований, разработка моделей и алгоритмов реализации; [16, 21, 23] – проведение расчетов и обобщение полученных результатов; [8 – 12, 17] –идеи технических решений.

Андрющенко Андрей Александрович

РАЗРАБОТКА ЭКИПАЖНОЙ ЧАСТИ

СКОРОСТНЫХ ПАССАЖИРСКИХ ЭЛЕКТРОВОЗОВ

С АСИНХРОННЫМ ТЯГОВЫМ ПРИВОДОМ

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Подписано к печати 06.09.2013. Формат 6084/16.

Бумага офсетная. Печать офсетная. Усл. печ. л. .

Уч.- изд. л. . Тираж 100 экз. Заказ №

Ростовский государственный университет путей сообщения.

Ризография ФГБОУ ВПО РГУПС.

Адрес университета: 344038, г. Ростов н/Д, пл. им. Ростовского Стрелкового

Полка Народного Ополчения, 2.

PAGE

PAGE \* MERGEFORMAT3

РАЗРАБОТКА ЭКИПАЖНОЙ ЧАСТИ СКОРОСТНОГО ПАССАЖИРСКОГО ЭЛЕКТРОВОЗА С АСИНХРОННЫМ ТЯГОВЫМ ПРИВОДОМ