Двигуна для газонокосарки

СОДЕРЖАНИЕ

вступ

1.ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРИЙНЯТИХ РІШЕНЬ

2. Електромагнітний розрахунок двигуна

2.1. РОЗРАХУНОК ОСНОВНИХ РОЗМІРІВ

2.2 Розрахунок обмоткових даних якоря

2.3 Розрахунок зубцевого шару якоря і провідників обмотки якоря

2.4 Розрахунок колектора та щіток

2.5 Розрахунок повітряного проміжку, полюса і осердя статора

2.6 Розрахунок магнітного кола

2.7 Розрахунок втрат і коефіцієнту корисної дії

2.8. РОЗРАХУНОК РОБОЧИХ ХАРАКТЕРИСТИК

3. Тепловий розрахунок двигуна

4. Опис конструкції двигуна

5. EКОНОМІЧНА ЧАСТИНА

5.1. Визначення економічної ефективності спроектованого двигуна

5.2. Розрахунок витрат на складальні одиниці і деталі

5.3. Розрахунок заробітної плати

5.4. Розрахунок трудомісткості за видами робіт

5.5 Калькуляція собівартості виробництва нового виробу

5.6 Розрахунок економічного ефекту у виробника

6. Охорона праці

6.1. ХАРАКТЕРИСТИКА ЦЕХУ, ДЕ ВИГОТВЛЯЄТЬСЯ ДВИГУН ДЛЯ ГАЗОНОКОСАРКИ З ТОЧКИ ЗОРУ ОХОРОНИ ПРАЦІ

6.2. Техніка безпеки на намотувальному верстаті в електромашинному цеху по виготовленню колекторних двигунів

6.3. Нормативні акти і положення З ОХОРОНИ ПРАЦІ

6.4. Опалення і вентиляція в електромашинному цеху по виготовленню колекторних двигунів

6.5. Пожежна беспека

ВИСНОВКИ

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

вступ

Історична довідка

Трав'яні газони створювалися у садах можновладців ще з сивої давнини. Для підрівнювання трави у давнину використовували пристрої, що нагадують сучасну косу. Лише у 1932 році англійський інженер Баддінг винайшов та запровадив у виробництво першу механічну газонокосарку. Пристрої на бензиновому та електричному приводі з'явилися у продажу взагалі лише в середині XX століття. З тієї пори механічні та звичайні коси для підстригання газонів у світі майже не застосовуються.

Що стосується України, то звичайною косою сьогодні мало хто з жителів міста міг би скористатися взагалі. Але зате в магазинах є широкий вибір інструментів різного цінового діапазону, типу приводу та призначення. Тому власникам газону доводиться витратити певну суму грошей на придбання технічних засобів для догляду за ним. Найважливіше питання — придбання газонокосарки. На нашому ринку сьогодні представлені бензинові, електричні та механічні газонокосарки. Нещодавно почали постачатися і більш рідкісні - акумуляторні. Механічні косарки особливо популярні у прихильників боротьби за довкілля. Вони прості у керуванні та догляді, не створюють шуму та не потребують витрат на бензин або електроенергію. Максимально дбайливо зрізають молоду траву. Однак вони розраховані на те, що скошування трави є регулярним, перерослі трави їй не до снаги. Використовують такі косарки в основному на невеликих ділянках та в суху погоду. На ринку є механічні косарки із знімним травозбірником. Важлива перевага механічних газонокосарок полягає в тому, що вони оснащені циліндричним механізмом, а значить, дозволяють забезпечити найякісніший

догляд за партерним газоном. Власники приватних садів сьогодні надають перевагу електричним газонокосаркам. Як правило, вони призначені для обкосу ділянок до 8 соток. Для більших використовують поки ще рідкісні на нашому ринку акумуляторні газонокосарки, або встановлюють у саду декілька стаціонарних садових електророзеток. Для більших площ необхідною є потужна газонокосарка такого типу. При виборі косарки важливо враховувати параметри ділянки, адже механізми бувають не лише різної потужності, але й можуть мати різну ширину та висоту зкошування, масу, швидкість та тип корпусу. До того ж косарки бувають самохідні і несамохідні. Останні, звичайно, потребують більших фізичних зусиль, проте «поглинають» менше енергії. А головне - тип ножів. Для партерних газонів призначені, дуже рідкісні у нас, циліндричні газонокосарки, які залишають не лише гарні смуги при скошуванні, але й дбайливо ставляться до трав’яного покриву. Загалом, до вибору електрогазонокосарки потрібно віднестись дуже уважно. Для успішної роботи у ній важливим є все, навіть конструкція коліс. Наприклад, якщо на газоні багато чагарників та дерев, то краще купити косарку триколісну. Для газонів площею більше 5 соток доцільніше купувати косарку з шириною захвату не менше 50 см. Для великих площ газонів доцільніше придбати бензинову газонокосарку, хоча з точки зору екології та «шумності» це шкідливо. Крім цього, вони потребують більш частого обслуговування. Параметри ж, за якими обирають таку косарку, такі ж, як і у електричних. До того ж у цій групі є косарки, спроможні зрізати траву на схилах, а також перерослі трави. Саме такого типу косарки краще за все придатні для зкошування мавританських або лукових газонів. Втім, якщо власник саду володіє не тільки великим газоном, але й пристрасно закоханий у техніку, йому варто познайомитись з чарівними машинками - міні-тракторами і райдерами. Вони на стільки гарні зовні, на стільки потужні та маневрені, що важко втриматись від придбання такого «коня». Обидва види призначені для якісного обкосу газонів площею понад 10 соток. Оснащені місткими травозбірниками. До того ж райдери, ще більш маневрені, ніж міні-трактори, володіють універсальним характером: вони не лише відмінно косять траву, але ще й прибирають листя, сміття, мох, а зимою і сніг, дозволяють механізувати внесення добрив на газон.

Ручні газонокосарки відрізняються ще розташуванням двигуна, причому розташування двигуна у електричних косарок потужністю від 800 Вт (а також у всіх бензинових) переважно верхнє. Електричною газонокосаркою з верхнім розташуванням двигуна можна косити мокру траву, а якщо електромотор розташований внизу, то лише суху траву в суху погоду. Застосування будь-яких електричних газонокосарок в дощ також здатне викликати враження електричним струмом.

Потужність ручних електричних газонокосарок різна і варіюється від 300 до 600 Вт для газонокосарок з нижнім розташуванням двигуна, і від 400 до 1500 Вт для тих, у яких двигун розташований зверху. Потужність бензинових газонокосарок, представлених на ринку, знаходиться в діапазоні 800-2500 Вт, причому ручні бензокосарки потужністю понад 1000 Вт забезпечуються змінним диском, що дозволяє косити навіть молоду поросль кущів і дерев. Існує маса "універсальних" ручних бензинових косарок, укомплектованих насадками для рихлення ґрунту, підрівнювання живоплоту і навіть для прибирання снігу. Потрібно відмітити, що такі косарки коштують дорожче, а з поставленими додатковими задачами справляються не завжди ідеально. Вибір правильної потужності газонокосарки повністю залежить від того, яку «траву» ви маєте намір косити. Для догляду за газоном досить косарки потужністю до 600 Вт. Якщо ж доведеться обкошувати дільницю з чортополохом в палець товщиною, то косарка потужністю менше 1000 Вт з ним не впорається.

1.ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРИЙНЯТИХ РІШЕНЬ

Електрична чи бензинова газокосарка. Бензинові газокосарки складніші у догляді й експлуатації. При роботі видають досить сильний шум. Вага бензинових газонокосарок вища. З іншої сторони вони мають більшу потужність. Електричні газонокосарки прив'язані до джерела електроенергії шнуром. Це трохи обмежує територію, яку можна обкошувати. Шнур живлення доставляє незручності при косінні, адже потрібно постійно стежити за ним. Такі газонокосарки мають невисоку потужність, до 2 кВт. Є небезпека поразки електричним струмом (косіння у вологих умовах, ушкодження шнура і т.д.).

Переваги електричних газонокосарок. Електрична газонокосарка в 3 - 4 рази дешевша, ніж бензинова. Рівень шуму електричної газонокосарки істотно нижче бензинової і повністю відсутні вихлопні гази.

Недоліки електричних газонокосарок - шнур живлення електричної газонокосарки обмеженої довжини, його доводиться постійно розтягувати по ділянці, стежити щоб він не заплутався в гілках дерев і кущах.

Електричні газонокосарки та їх характеристики

Побутові роторні електричні газонокосарки призначені для стрижки трави на газонах площею до 500 м2. На площу газонів до 4 соток, достатньо електричної газонокосарки з потужністю 800-1000 Вт, шириною скошування (захоплення трави) від 32 до 38 см. На площу від 4-8 соток буде потрібно електричну газонокосарку потужністю від 1100 до 1600 Вт, шириною скошування трави від 38 до 40 см. Всі деталі електричної газонокосарки виготовлені з високоміцних і надійних матеріалів. Корпус електричної косилки - зносостійкий, зроблений з поліпропілену. Ергономічна ручка електричної газонокосарки дозволяє тримати руки в природному положенні і захищає спину від втоми. Травозбірник електричної газонокосарки легко знімається і звільняється від скошеної трави. Для роботи електричної газонокосарки зовсім не потрібен бензин та олія, що не тільки спрощує працю, але і зберігає

навколишнє середовище. Електричні газонокосарки бувають самохідні і не самохідні. У самохідних газонокосарках колеса обертаються електродвигуном і необхідно лише спрямовувати косарку в потрібну сторону. Не самохідні електричні газонокосарки вимагають великих фізичних навантажень.

Ширина ножа газонокосарки

Широкий ніж з великими лопатями створює більш сильний повітряний потік. Ніж обов'язково повинен бути гострим, тоді трава буде зрізатися, а не відриватися, і таким чином буде здоровою. Ніж бажано точити в сервісному центрі, так як при самостійній заточці може бути порушений баланс і на великих оборотах з'явиться вібрація, яка буде руйнувати підшипники газонокосарки .

Підшипники на колесах

Підшипники на колесах забезпечують високу надійність, довговічність і більш легкий хід. Колеса з підшипниками більш стійкі до ударів, ніж колеса з пластиковими втулками.

Перевагиі недоліки колісних газонокосарок.

Частина потужності двигуна витрачається для приводу коліс, внаслідок чого газонокосарка стає самохідною. Можливості колісних газонокосарок істотно обмежує нахил ділянки — для багатьох моделей це не більше 5 градусів. І майже жодна не візьме бар'єр в 25 градусів.

Ще одна цікава модель — газонокосарка на сонячних батареях,

яка абсолютно самостійно обробляє 1200 кв. м. газону. Вона автоматично починає працювати, лише стає достатньо сонячного світла. Газонокосарка на сонячних батареях зрізає потроху, але часто. Залишаючись на місці, скошена трава перетворюється в підгодівлю для зростаючої. Робоча зона косарки визначається дротяним огородженням зі слабеньким струмом по всьому периметру газону. Вбудований сенсор виявляє межу і примушує машину розвернутися. Детектор зіткнення спрацьовує подібним же чином при наближенні до дерев, каменів, інших перешкод. Вмикається - лише за допомогою особистого коду її власника.

Інша дивина — автоматична акумуляторна газонокосарка.

Вона може працювати в будь-який час доби, час її дії програмується за допомогою вбудованого датчика. Цій косарці під силу обробити 1500-2000 кв. м. газону, в залежності від його форми. Після півторагодинної роботи комп'ютер "відчуває" що батареї потрібна підзарядка. Газонокосарка знаходить дорогу назад, до місця зарядки. Там вона паркується і заряджає батарею, щоб потім автоматично повернутися до роботи. Комп'ютерна технологія дозволяє газонокосарці справлятися з роботою самостійно.

Отже слід звернути увагу на такі основні моменти:

рельєф місцевості — визначає конструкцію косарки;

склад трав, що скошуються — визначає потужність косарки;

площа косовиці, наявність джерела живлення і фізичні можливості - визначають тип косарки.

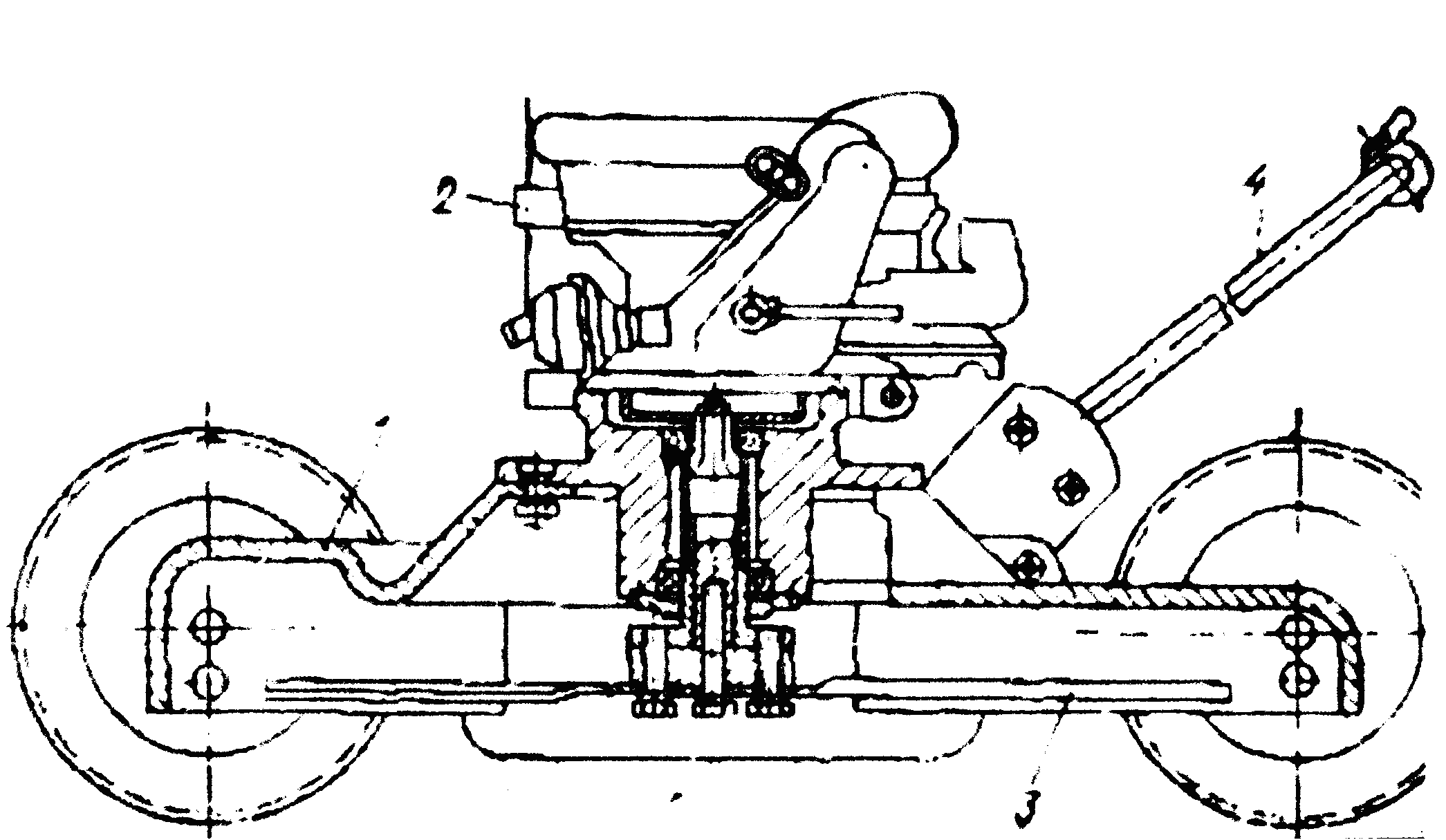

Рис.1. Схема газонокосарки з вертикально розташованим валом: 1 - несуча конструкція; 2 - приводний двигун; 3 - різальний ніж; 4 - система керування.

Електродвигун для газонокосарки.

Різним електричним двигунам обмеженої потужності характерний ряд особливостей, але усі вони мають спільні риси, які треба враховувати при проектуванні. Наприклад, активні опори обмоток порівняно з індуктивними опорами розсію�вання є великими. Збільшеними є також індуктивні опори розсію�вання обмоток. Це не дозволяє нехтувати цими опорами, що значною мірою ускладнює аналітичні вирази.

За невеликих габаритів, порівняно з традиційними ЕМ, відносно значною стає величина повітряного проміжку, що приводить до збіль�ше�ння намагнічувальної потужності машини і струму намагнічу�вання та уне�можливлює спрощення розрахунків за рахунок нехтування струмом намагнічування. В обмотках малих машин густина струму часто вибира�ється більшою, ніж у звичайних ЕМ, а значні активні опори спри�чиня�ють великі втрати в міді, що зменшує коефіцієнт корисної дії, тоді як значні струми намагнічування знижують коефіцієнт потужності соs .

Мала кількість пазів машини при невеликих радіальних розмірах, незважаючи на порівняно значну величину повітряного про�міжку, посилює вплив зубцевих гармонік на роботу машини.

Ці та інші особливості необхідно враховувати при розрахунках, тому обсяг останніх може бути значно більшим, ніж для традиційних машин, особливо, якщо врахувати, що малі машини, як правило, використовуються в різних режимах роботи (S1, S2, S3 і т. д.) при живленні від мереж змінного чи постійного струму, живленні через вентильні перетворювачі в режимах широтно-імпульсного, частотно-амплітудного, частотно-імпульсного та інших способів керування тощо. Проектуючи їх, в першу чергу забезпечують при масовому випуску низькі їх масогабаритні показники і вартість, добру технологічність та енергетичні показники.

Однофазний колекторний двигун найбільш придатний для використання в приводі побутової косарки, оскільки при заданих обмеженнях габаритів та маси він забезпечує необхідні частоту обертання і потужність. Згідно з завданням, розраховано декіль�ка варіантів двигуна. Електро�магнітний та тепловий розрахунки оптимального варіанту з погляду техніко-економічних показників (вищі коефіцієнт корисної дії та потужності за майже однакових затратах) наведено нижче.

2. Електромагнітний розрахунок двигуна

Розрахунок головних розмірів однофазного колекторного двигуна

виконуєть згідно вихідних даних прийнятих з техніко-економічних

обґрунтувань:

Вихідні дані до розрахунку

= 220 В - номінальна напруга живлення;

=50 Гц - номінальна частота живлення;

=1000 Bт - номінальна потужність;

= 3200 об/хв - номінальна швидкість обертання вала двигуна;

- приймаю попереднє значення ККД. з табл. 1.

2.1. РОЗРАХУНОК ОСНОВНИХ РОЗМІРІВ

2.1.1.Електромагнітна потужність

.

2.1.2.Діаметр якоря

де А= 13000 А/м – лінійне навантаження якоря;

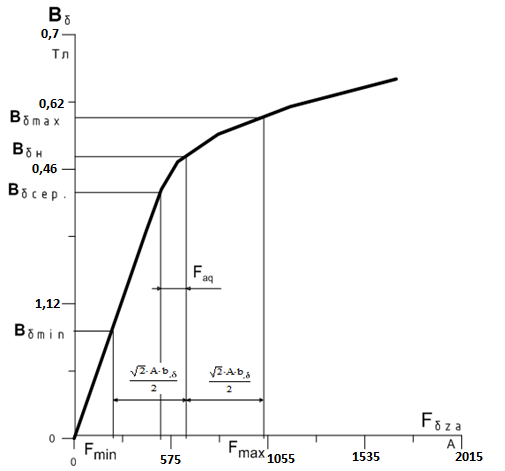

= 0,46 Тл – індукція в повітряному проміжку;

=0,60,7 = 0,66 – коефіцієнт полюсного перекриття.

Приймаємо згідно з ГОСТ6636-69.

2.1.3. Розрахункова довжина якоря

2.1.4.Полюсна поділка

2.1.5.Дійсна полюсна дуга

2.2 Розрахунок обмоткових даних якоря

Вибираємо просту хвильову обмотку з кількістю паралельних гілок

.

2.2.1. Частота перемагнічування сталі якоря

Гц.

Коефіцієнт потужності двигуна приймаємо рівним 0,8 при

2.2.2. Магнітний потік в повітряному проміжку.

Вб.

2.2.3.Струм якоря

2.2.4. Кількість провідників обмотки якоря

.

2.2.5. ЕРС якоря при навантаженні

2.2.6. Кількість пазів якоря

2.2.7. Кількість колекторних пластин

де Un- кількість секцій в пазу, приймаємо рівним 2.

2.2.8. Найменше число колекторних пластин

2.2.9. Кількість витків секції

приймаємо .

2.2.10.Остаточна кількість провідників обмотки якоря

2.2.11. Кількість провідників в пазу

2.2.12. Остаточне лінійне навантаження якоря

2.3 Розрахунок зубцевого шару якоря і провідників обмотки якоря

2.3.1. Перший частковий крок

2.3.2. Другий частковий крок та крок по колектору.

Розрахунок зубців, пазів, провідників обмотки якоря.

2.3.3. Площа поперечного перерізу провідника

де вибираємо за кривими рис.1.8. [5]

попередньо визначивши номінальний момент

Вибираємо провід марки ПЭЛ. Діаметр голого провідника ізольованого ,площа поперечного перерізу .

2.3.4. Уточнюємо кінцеву густину струму:

2.3.5. Зубцева поділка

.

2.3.6. Мінімальна ширина зубця

- коефіцієнт заповнення пакета якоря сталлю.

Рис. 2. Ескіз грушоподібного пазу.

2.3.7. Площа пазу

де вибираємо відповідно до діаметра ізольованого провідника [2].

Висота шліца, приймаємо

2.3.8. Головні розміри грушоподібного паза

2.3.9. Висота шліца

2.3.10. Висота паза

2.3.11. Ширина шліца

2.3.12. Діаметр вала

2.3.13. Висота ярма якоря

2.3.14. Перевірка магнітної індукції в ярмі якоря

Магнітна індукція в ярмі якоря не повинна перевищувати допустиме значення оскільки значення , то ми продовжуємо розрахунок.

2.3.15. Середня довжина провідника обмотки якоря

2.3.16. Опір обмотки якоря в нагрітому стані, при

де -коефіцієнт, який враховує збільшення опору обмотки при нагріванні її від до .

2.4 Розрахунок колектора та щіток

2.4.1. Попереднє значення діаметру колектора

приймаємо остаточне значення діаметру колектора

2.4.2. Колекторна поділка

2.4.3. Товщина колекторної пластини

де - товщина міканітової ізоляції між колекторними пластинами.

2.4.4. Колова швидкість колектора

2.4.5. Попереднє значення площі поперечного перерізу щітки

,

де .

2.4.6. Ширина щітки

Приймаємо стандарту ширину щітки

2.4.7. Довжина щітки

Приймаємо стандарту довжину щітки

2.4.8. Висота щітки

Приймаємо стандарту висоту щітки (щітки електрографітові

ЭГ-4)

2.4.9. Уточнюємо значення густини струму під щітками

2.4.10. Активна довжина колектора

2.4.11. Повна довжина колектора

де - діаметр голого провідника якоря.

2.4.12. Ширина зони комутації

,

де

2.4.13. Ширина зони комутації не повинна перевищувати допустиме значення

.

2.4.14. Швидкість обертання якоря

2.4.15. Середнє значення реактивної ЕРС у комутованій секції обмотки якоря

;

де

;

2.4.16. Обчислюємо середню довжину силової лінії поперечного поля якоря у

міжполюсному просторі машини

2.4.17. Середнє значення ЕРС реакції якоря

2.4.18. Результуюча ЕРС у комутованій секції якоря

2.4.19. Трансформаторна ЕРС у комутованій секції якоря

2.5 Розрахунок повітряного проміжку, полюса і осердя статора

2.5.1. Обчислюємо величину повітряного проміжку

Приймаємо м.

Попередній розрахунок розмірів полюса і станини

2.5.2. Довжина полюса

2.5.3. Висота полюса

2.5.4. Площа поперечного перерізу осердя полюса

де коефіцієнт магнітного розсіяння машини,

2.5.5. Ширина осердя полюса

2.5.6. Внутрішній діаметр полюсів

2.5.7. Площа поперечного перерізу ярма статора

2.5.8. Довжина ярма статора

2.5.9. Висота ярма статора

2.6 Розрахунок магнітного кола

2.6.1. Коефіцієнт повітряного проміжку

.

2.6.2. Зовнішній діаметр статора

2.6.3. Довжина силової лінії ярма якоря

2.6.4. Довжина ярма статора

2.6.5. Магнітний потік у повітряному проміжку

2.6.6. Магнітна індукція в повітряному проміжку

2.6.7. Магнітна напруга повітряного проміжку

де .

2.6.8. Індукція в зубцях якоря

2.6.9. Напруженість магнітного поля у зубцях якоря

2.6.10. Магнітна напруга в зубцях якоря

2.6.11. Індукція в осерді полюса

2.6.12. Напруженість магнітного поля в осерді полюса

2.6.13. Магнітна напруга в осерді полюса

2.6.14. Індукція в ярмі якоря

2.6.15. Напруженість магнітного поля у ярмі якоря

2.6.16. Магнітна напруга в ярмі якоря

2.6.17. Індукція в ярмі статора

2.6.18. Напруженість магнітного поля у статорі

2.6.19. Магнітна напруга в статорі

2.6.20. Сума магнітних напруг магнітного кола

2.6.21. Сума магнітних напруг перехідного шару

Розрахунок магнітного кола для

, , , ,, ,

зводимо у таблицю 2.1

Таблиця 2.1

|

№ п/п

|

Величина

|

E=

0.5Eан

|

E=

0,75Eан

|

E=

0, 9Eан

|

E=

Eан

|

E=

1.1Eан

|

E=

1.2Eан

|

|

1.

|

2.

|

3.

|

4.

|

5.

|

6.

|

7.

|

8.

|

|

1.

|

Е, В

|

68,2

|

102,3

|

122,76

|

136,4

|

150,04

|

163,68

|

|

2.

|

Ф, Вб

|

8.5626·

10

|

1.2844·

10

|

1.5413·

10

|

1.7125·

10

|

1.8838·

10

|

2.055·

10

|

|

3.

|

В, Тл

|

0.2319

|

0.3478

|

0.4174

|

0.4638

|

0.5102

|

0.5565

|

|

4.

|

F, А

|

276.768

|

415.153

|

498.183

|

553.5375

|

608.8913

|

664.245

|

|

5.

|

Вz, Тл

|

0.7058

|

1.0586

|

1.2704

|

1.4115

|

1.5527

|

1.6938

|

|

6.

|

Hz, A|м

|

450

|

670

|

815

|

950

|

1800

|

5550

|

|

7.

|

Fz, A

|

9.4214

|

14.0274

|

17.0632

|

19.8896

|

37.6855

|

116.1971

|

|

8.

|

Bпол, ТЛ

|

0.7058

|

1.0586

|

1.2704

|

1.4115

|

1,5527

|

1.6938

|

|

9.

|

Hпол, А/м

|

405

|

600

|

725

|

810

|

890

|

1480

|

|

10.

|

Fпол, А

|

12.8548

|

19.0442

|

23.0117

|

25.7097

|

28.2489

|

46.9757

|

|

11.

|

Ва, Тл

|

0.2981

|

0.4471

|

0.5365

|

0.5961

|

0,6557

|

0.7153

|

|

12.

|

Ha, А/м

|

200

|

295

|

335

|

390

|

415

|

460

|

|

13.

|

Fa, A

|

5.4685

|

8.066

|

9.1597

|

10.6635

|

11.3471

|

12.5775

|

|

14.

|

Bc, Тл

|

0.6806

|

1.0208

|

1.225

|

1.3611

|

1.4972

|

1.6333

|

|

15.

|

Hc, A|м

|

390

|

530

|

640

|

760

|

780

|

850

|

|

16.

|

Fc, A

|

29.7148

|

40.3817

|

48.7627

|

57.9058

|

59.4296

|

64.763

|

|

17.

|

F, A

|

334.228

|

496. 672

|

596.181

|

667.706

|

745.6024

|

904.7583

|

|

18.

|

Fza, A

|

291.658

|

437.246

|

524.406

|

584.0906

|

657.9239

|

793.0196

|

Pис. 2.1. Перехідна характеристика двигуна

Визначаємо з графіка рис. 2.1. та . та на їх основі рахуємо:

Поперечна складова МРС

2.6.22. Повздовжня складова МРС

2.6.23. Повздовжня комутаційна МРС якоря

де - перехідне падіння напруги в контакті щіток

2.6.24. МРС обмотки збудження

2.6.25. Кількість витків обмотки збудження на полюс

,

де приймаємо ціле значення кількості витків обмотки збудження 61.

2.6.26. Площа поперечного перерізу провідника обмотки збудження

де - допустима густина струму в обмотці збудження.

Вибираємо провід марки ПЭТ. Діаметр голого провідника

ізольованого ,площа поперечного перерізу .

2.6.27. Площа пазу обмотки збудження

2.6.28. Висота котушки обмотки збудження

2.6.29. Середня довжина витка обмотки збудження

де - ширина котушки обмотки збудження.

2.6.30. Опір обмотки збудження

2.6.31. МРС обмотки збудження на полюс

2.6.32. Спад напруги на активних опорах обмоток і на щітковому контакті

2.6.33. ЕРС обмотки якоря, наведена потоками розсіяння якоря

2.6.34. ЕРС обмотки збудження, наведена потоками розсіяння полюса

2.6.35. ЕРС обмотки якоря зумовлена пульсацією поперечного поля якоря з частотою

2.6.36. ЕРС обмотки якоря зумовлена пульсацією головного поля якоря з частотою

2.6.37. Активна складова напруги

2.6.38. Реактивна складова напруги

2.6.39. Напруга на затискачах двигуна

Порахована напруга відрізняється від номінальної напруги менше ніж на 10%.

2.6.40. Коефіцієнт потужності

не відрізняється від попередньо прийнятого в п.2.2.2. більше ніж на 5%.

2.7 Розрахунок втрат і коефіцієнту корисної дії

2.7.1. Втрати в обмотці якоря

2.7.2. Втрати в обмотці збудження

2.7.3. Втрати в щітковому контакті

2.7.4. Маса ярма статора

де середня питома маса ярма статора.

2.7.5. Маса полюсів

2.7.6. Маса ярма якоря

2.7.7. Маса зубців якоря

2.7.8. Втрати в сталі ярма статора

де ;

коефіцієнт, який враховує збільшення втрат внаслідок недосконалості технології виготовлення;

питомі втрати на одиницю маси.

2.7.9. Втрати в сталі ярма полюсів

2.7.10. Втрати в сталі ярма якоря

2.7.11. Втрати в сталі зубців якоря

2.7.12. Втрати від тертя щіток по колектору

де - коефіцієнт тертя;

- сумарна площа щіток;

тиск на щітку.

2.7.13. Втрати від тертя в підшипниках

де ;

;

- сумарна маса якоря;

- середня питома маса якоря та колектора.

2.7.14. Втрати від тертя якоря до повітря

2.7.15. Сумарні втрати

= 147.0195

2.7.16. Коефіцієнт корисної дії

.

2.8. РОЗРАХУНОК РОБОЧИХ ХАРАКТЕРИСТИК

2.8.1. Повздовжня комутація МРС реакції якоря на один полюс

2.8.2. Магнітний потік за відсутності поперечної складової МРС реакції якоря

Магнітна індукція

Лінійне навантаження

Магнітна напруга

Магнітний потік

,

де , , які визначалися за перехідною характеристико

для МРС

Магнітна індукція

Напруга на активному опорі обмоток

ЕРС обмотки якоря, наведена потоками розсіяння якоря

ЕРС обмотки збудження, наведена потоками розсіяння полюса

ЕРС обмотки якоря зумовлена пульсацією поперечного поля якоря з частото

ЕРС обмотки якоря зумовлена пульсацією головного поля якоря з частотою

Реактивна складова напруги

Активна складова напруги

ЕРС обмотки якоря

Швидкість обертання якоря

Коефіцієнт потужності

Споживана потужність

Втрати в обмотці якоря

Втрати в щітковому контакті

Втрати в сталі статора

Втрати в сталі ярма полюсів

Втрати в сталі якоря

Втрати в сталі зубців якоря

Втрати від тертя щіток з колектором

Втрати від тертя щіток у підшипниках

Втрати від тертя якоря з повітрям

Сумарні втрати потужності

Потужність на валі

Коефіцієнт ККД

Момент на валі

Робочі характеристики розраховуємо за допомогою програми для розрахунку

робочих характеристик для , , , ,

та зводимо у таблицю 2.2.

Таблиця 2.2.

|

№ п.п.

|

Величи-

на

|

Струм двигуна

|

|

1.

|

I, A

|

0, 5Ін

|

0,75Ін

|

0,9Ін

|

Ін

|

1,1Ін

|

1,2Ін

|

|

2.

|

Ia, A

|

4.0584

|

6.0877

|

7.3052

|

8.1169

|

8.9286

|

9.7403

|

|

3.

|

n, об/хв

|

8041,4

|

5408,8

|

4103,9

|

3518,1

|

2927,2

|

2438,7

|

|

4.

|

Соsф

|

0.9424

|

0.8835

|

0.8234

|

0.7811

|

0.7252

|

0.6642

|

|

5.

|

P1, Вт

|

633.1169

|

949.6753

|

1139,6

|

1266,2

|

1392,9

|

1519,5

|

|

6.

|

P2, Вт

|

492.6342

|

775.4689

|

937.3096

|

1044,2

|

1147,9

|

1250,7

|

|

7.

|

|

0.7781

|

0.8166

|

0.8225

|

0.8246

|

0.8241

|

0.8231

|

|

8.

|

М, Н*м

|

0.585

|

1.3691

|

2.181

|

2.8342

|

3.7447

|

4.8971

|

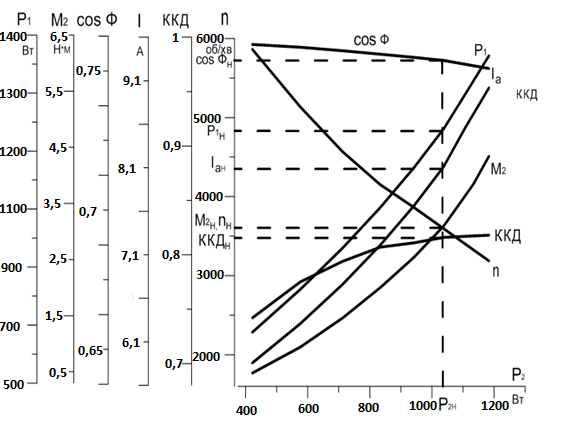

Рис.2.3 Робочі характеристики двигуна.

3. Тепловий розрахунок двигуна

3.1 Перевищення температури якоря

Повні втрати в активному прошарку якоря

Площа охолодження активного прошарку якоря

Середнє перевищення температури якоря над температурою навколишнього

середовища

де - коефіцієнт тепловіддачі поверхні якоря.

Значення не перевищує значення

3.2 Перевищення температури колектора

Повні втрати на колекторі

Поверхня охолодження колектора

Середнє перевищення температури колектора над температурою

навколишнього середовища

де - коефіцієнт тепловіддачі поверхні колектора.

Значення не перевищує значення

3.3 Перевищення температури обмотки збудженняП

площа охолодження котушки обмотки збудження

=0.0102 м2

Середнє перевищення температури обмотки збудження над температурою навколишнього середовища

де

Значення не перевищує значення

4. Опис конструкції двигуна

Однофазний колекторний двигун складається з двох основних вузлів: нерухомого статора і рухомого якоря. Статор двигуна складається з осердя статора та обмотки збудження, яка розташована на полюсах. Осердя статора складається з ізольованих пластин електротехнічної сталі марки 2212, товщиною 0,5мм. Пластини з’єднують між собою шляхом зварювання. Обмотка збудження виконана з круглого мідного провідника марки ПЭТВ класу нагрівостійкості F. Котушки обмотки збудження намотують на шаблоні і при збиранні їх закладають на полюси. Якір двигуна складається з осердя якоря, обмотки якоря, колектора і вала. Осердя якоря складається з листів електротехнічної сталі товщиною 0,5мм, марки 2212. Пази якоря грушоподібні.

Обмотка якоря проста хвильова, виконана з круглого мідного провідника марки ПЭТВ. У межах паза обмотка ізольована від осердя за допомогою електротехнічного картону, а з торців осердя якоря – пластмасовими ізоляційними втулками. Вал виконаний з вуглецевої сталі 45.

Колектор виконаний у вигляді циліндра, зібраного з клиноподібних пластин твердої міді, між якими розташовані міканітові ізольовані прокладки. Мідні пластини колектора разом з міканітовими прокладками запресовують в пластмасу. По циліндричній частині колектора ковзають щітки, які встановлені в щіткотримачах.

У двигуні використані щіткотримачі коробчастого типу, в яких щітка розташована перпендикулярно до колектора і тиск пружини на щітку здійснюється у радіальному напрямі.

Утримування якоря в статорі здійснюється за допомогою литих підшипникових щитів. Щити мають циліндричну виточку (так званий замок), за допомогою якої він центрується зі станиною у процесі складання. Кріплення підшипникових щитів до статора здійснюється болтами.

ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ВУЗЛІВ двигуна

Особливості виготовлення колектора на пластмасі

Застосування пластмаси внесло радикальні зміни в технологію виготовлення колекторів для двигунів малої і середньої потужностей. Зокрема, такий колектор на пластмасі широко застосовується у однофазних колек�торних двигунах. Пластмаса впресовується у внутрішній отвір колектор�а, тому відпадають вимоги до точності і чистоти поверхонь виточок в пластинах і обробка на верстаті може бути замінена штампуванням пластин. Отже, значно зменшується трудоємність і, відповідно, собівартість цих робіт по відношенню до колекторів зі стальними корпусами. Колектори на пластмасі більш стійкі в експлуатації, у відношенні зберігання правильної циліндричної форми.

Длязбільшення надійності посадки колектора на вал машини, його комплектують стальною втулкою, а для підвищення механічної міцності в пластмасі розміщують стальні кільця. Використовуються пластмаси марок К-6 або АГ-4. Пластмаса К-6 виготовляється на основі фенол-формальдегідних смол резольного типу з мінеральним волокнистим наповнювачем – азбестом і має достатню механічну міцність і нагрівостійкість до 2000С. До недоліків мо�жна віднести невисоку електричну міцність, оскільки, в ній є залізні домішки.

Кращі властивості має пресовочна пластмаса АГ-4 марок В і С, на основі фенол-формальдегідної смоли з скловолокнистим наповнювачем.

Колектор на пластмасі виготовляють так: пакет пластин збирають, як при виготовленні збірного колектора, а після збирання пресується в холод�ному стані на гідравлічному пресі. Зусилля пресу вибирається таким, щоб за�без�пе�чити необхідний тиск між пластинами. Процес усадки і запікання ізоля�ційних прокладок відбувається при пресуванні пластмасового корпуса, коли внаслідок арочного розпору і температурного розширення міді між пласти�нами колек�тора утворюється тиск біля 60 Мпа, при температурі 140-1800С.

Пресують колектор у прес-формі наступним чином. Прес-форма нагрівається до температури 130-1400С (для АГ-4) або 170-1800С (для К-6). До цієї ж температури повинні бути нагріті пакет колектора і армуючі

кільця. Тоді на нижній пуансон прес-форми натягують нагріту втулку колектора з центруючим циліндром. У нижній пресувальний простір закладають таблетку з

пластмаси кільцевої форми, попередньо нагріту високочастотним нагрівом до температури 700С для надання їй пластичності і видалення з пластмаси летких речовин. Потім у виїмку комплекту пластин, запресованого у кільце, встановлюють армуюче кільце та ставлять комплект у прес-форму і стискають. У завантажувальний простір верхньої частини прес-форми закладають другу підігріту таблетку. Опускають повзун вниз і відбувається пресування колектора. Тиск при пресуванні 35-45 Мпа. Витримка під тиском на протязі 1-2 хв на 1 мм товщини пластмасового корпуса колектора. Наступними операціями виготовлення колектора є: термообробка, зняття опресувального кільця і розвертання отвору у втулці, обточування робочої поверхні, розгін і контроль.

5. EКОНОМІЧНА ЧАСТИНА

5.1. Визначення економічної ефективності спроектованого двигуна

Завданням економічного розрахунку є визначення техніко-економічних показників спроектованого виробу – ������колекторного двигуна постійного струму для газонокосарки з потужністю Р=1000 Вт та частотою обертання n=3200 об/хв, а також річний економічний ефект від його впровадження.

Для розрахунку річного економічного ефекту у виробника необхідно:

1. Вибрати базу для порівняння і забезпечити співставлення варіантів при дотриманні відповідних умов.

2. Розраховувати собівартість спроектованого виробу і зіставити її з собівартістю базового виробу.

3. Встановити гуртову ціну спроектованого виробу.

4. Визначити економічний ефект у виробника нового виробу.

5. Визначити економічний ефект у споживача.

6. Визначити загальний економічний ефект.

Економічний ефект заводу-виробника, визначається за формулою:

де ,- гуртова ціна відповідного нового виду продукції проектованого виробу і одиниці базового виду продукції, грн.;

- зміна собівартості порівнюваних виробів, грн.;

- нормативний коефіцієнт економічної ефективності капіталовкладень (для електротехнічної промисловості приймається рівним 0,15);

- питомі додаткові капітальні витрати, пов'язані із створенням і

організацією виробництва нового виробу, грн.

Повна собівартість проектованого виробу включає основні статті витрат: вартість складальних одиниць і деталей, вартість стандартизованих виробів, в тому числі вартість купованих комплектуючих виробів; основна і додаткова зарплата виробничих робітників; відрахування на соціальні заходи; витрати на утримання і експлуатацію обладнання; загальновиробничі витрати; адміністративні витрати; витрати на збут.

5.2. Розрахунок витрат на складальні одиниці і деталі

Таблиця 5.1 Розрахунок вартості купованих комплектуючих виробів

|

Наймену�вання

|

Кількість, од.

|

Ціна, грн. шт.

|

Вартість, грн.

|

|

Вал

|

1

|

200

|

200

|

|

Щітка

|

2

|

25

|

50

|

|

Колектор

|

1

|

250

|

250

|

|

Кришка

підшипникова

|

2

2

|

70

4

|

140

8

|

|

Підшип�ник

|

2

|

20

|

40

|

|

Шайба

|

2

|

0,5

|

1

|

|

Болт

|

2

|

2

|

4

|

|

Пластина фіксуюча

|

2

|

5

|

10

|

|

Статор

|

1

|

200

|

200

|

|

Сума

|

895

|

Таблиця 5.2 Розрахунок вартості основних комплектуючих виробів

|

Наймену�вання

|

Одиниці вимірювання

|

Кількість

|

Ціна, грн/ кг

|

Вартість, грн.

|

|

Ротор

|

кг

|

1,2

|

32,97

|

39,56

|

|

Обмотка ротора

|

кг

|

1,5

|

230

|

345

|

|

Сума

|

384,56

|

5.3. Розрахунок заробітної плати

Основна заробітна плата основних виробничих робітників з розрахунку 1 місяць (24 робочі дні) розраховується за формулою:

- тарифна заробітна плата виробничих робітників, грн.; - доплата за роботу за технічно обґрунтованими нормами грн. Тарифна заробітна плата виробничих робітників визначається за формулою:

де Т - трудомісткість виконання окремих технологічних операцій, нормо-годин;

Кс - тарифний коефіцієнт робітників за видами робіт;

Сг - годинна тарифна ставка 1-го розряду. Розраховується, виходячи з мінімальної заробітної плати, затвердженої Кабінетом міністрів України і середньомісячної норми тривалості робочого часу (160 год.), рівна =1218/160= 7,3 грн. 7,3грн.

Доплата за роботу за технічно обґрунтованими нормами визначається за формулою :

Кт - відсоток (коефіцієнт), який враховує доплати і премії за своєчасне і якісне виконання робіт, приймається в розмірі 1030% від тарифної заробітної плати. Приймаємо – 0,15. Додаткова заробітна плата основних виробничих робітників розраховується за формулою:

Кд - коефіцієнт, який враховує виплати додаткової заробітної плати: доплати,

надбавки, гарантійні та компенсаційні виплати, що передбачені чинним законодавством. Приймається на рівні 4050 % від основної заробітної плати. Приймаємо - 0,4.

Суб’єкт господарської діяльності або відокремлений підрозділ юридичної особи (філія або представництво), який провадить господарську діяльність у декількох видах економічної діяльності, під час визначення розміру ЄСВ відноситься до класу професійного ризику виробництва за основним видом його економічної діяльності.

Відокремлений підрозділ юридичної особи (філія або представництво), розрахунки оплати праці якого проводиться не централізовано, під час визначення розміру ЄСВ відноситься до того виду економічної діяльності, якому відповідає його діяльність (ч.5 ст.8 Закону №2464).

Клас професійного ризику виробництва страхувальника з урахуванням виду його економічної діяльності визначає Фонд страхування від нещасних випадків, який приймає відповідне рішення на підставі інформації, отриманої від ПФУ (п.2-3 Порядку №21-6). Класифікація галузей економіки та видів робіт за професійним ризиком виробництва наведена у постанові КМУ від 13.09.2000 р. № 1423.

Згідно з постанови КМУ від 13.09.2000р. – підприємства з виготовлення побутових електроприладів належать до 53 класу професійного ризику виробництва і їхній розмір єдиного внеску становить 38,54%.

5.4. Розрахунок трудомісткості за видами робіт

Таблиця 5.3 Розрахунок трудомісткості за видами робіт на виготовлення двигуна

|

Вид робіт

|

Трудо-міст-кість,

норм-год.

|

Розряд

робітни-ків

|

Тариф.коеф.

|

Ставка, грн./год

|

Основна з/п.,грн.

|

Додат-кова з/п, грн.

(40%)

|

|

|

|

|

|

|

Тариф

|

Допл.

(20%)

|

Всього

|

|

|

Розробка проекту

|

48

|

5

|

1,94

|

7,3

|

350,4

|

70,08

|

420,48

|

168,2

|

|

Монтаж системи

|

12

|

4

|

1,59

|

7,3

|

87,6

|

17,52

|

105,12

|

42,05

|

|

Всього

|

60

|

-

|

-

|

-

|

438

|

87,6

|

525,6

|

210,25

|

5.5 Калькуляція собівартості виробництва нового виробу

Розрахунок витрат на утримання та експлуатацію обладнання здійснюється за такою формулою:

30- основна заробітна плата основних виробничих робітників; d - % витрат на отримання та експлуатацію обладнання, 32,5%.

Сума загальновиробничих витрат визначається за формулою:

=30 % – відсоток загальновиробничих витрат заводу-виробника

% адміністративних витрат заводу-виробника, = 55 %.

Виробнича собівартість проектованого електродвигуна складається з суми

всіх цих витрат, саме:

= +++= 1143,18 грн.

Витрати на збут визначаються у відсотках від виробничої собівартості:

грн

- виробнича собівартість виробу, грн.;

- витрати на збут заводу-виробника, = 3 %.

Таблиця 5.4 Калькуляція собівартості виробництва нового виробу

|

№ п/п

|

Стаття витрат

|

Собівартість виробу, грн.

|

|

|

|

СБ

|

СН

|

|

1

|

Основні матеріали

|

|

895

|

|

2

|

Куповані комплектуючі вироби

|

|

384,56

|

|

3

|

Основна заробітна плата вироб. виробників

|

|

525,6

|

|

4

|

Додаткова заробітна плата

|

|

210,25

|

|

5

|

Єдиний соціальний внесок

|

|

283,692

|

|

6

|

Витрати пов'язані з утриманням і експлуатацією обладнання

|

|

170,82

|

|

7

|

Загальновиробничі витрати

|

|

157,68

|

|

8

|

Адміністративні витрати

|

|

289,08

|

|

9

|

Виробнича собівартість (Св)

|

|

257,295

|

|

10

|

Витрати на збут

|

|

34,295

|

|

11

|

Повна собівартість

|

3028,68

|

3208,272

|

5.6 Розрахунок економічного ефекту у виробника

Ціна базового двигуна Цб= 3331,548 грн. Собівартість базового двигуна можна розрахувати, виходячи з рівня рентабельності (нормативний) до ціни базового виробу по формулі:

Ціна нового виробу розраховується за формулою:

- фактична рентабельність по заводу, 15 %.

Збільшення або зменшення собівартості виробництва одиниці нового виробу у порівнянні з собівартістю одиниці базового виробу визначається як:

грн

Питомі додаткові капітальні витрати розраховуються, виходячи із загальних капітальних витрат та обсягів виробництва виробів, що будуть випускатися серійно визначаються наступним чином:

Кн- склад додаткових капітальних витрат, грн.;

N - обсяг випуску проектованого виробу, що планується, шт. Передбачаємо, що обсяг випуску складатиме - 150 шт.

Ціна нового виробу за верхньою межею розраховується за формулою:

- ціна базового виробу, корегована з врахуванням встановленого нормативу рентабельності; а - коефіцієнт еквівалентності, а = а1 а2; а1- коефіцієнт, який враховує ефект від зміни потужності нового виробу у порівнянні з базовим. а2- коефіцієнт, який враховує ефект від зміни терміну експлуатації нового виробу у порівняння з виробом, що проектується.

Тб, Тн - термін служби відповідно базового та нового виробу; нормативний коефіцієнт економічної ефективності, Ен=0,15.

де: - коефіцієнт, який враховує ефект від зміни потужності нового виробу у порівнянні з базовим;

(1000/950)0,6 = 1,02.

- коефіцієнт, який враховує ефект від зміни терміну експлуатації базового виробу у порівнянні з виробом, що проектується:

= Тн/Тб = 7/6 = 1,16

де - коефіцієнт еквівалентності, який визначається за формулою:

= 1,02·1,16 = 1,18

Таблиця 5.6 Основні техніко-економічні показники проектованого виробу

|

№ п/п

|

Показники

|

Позна�чення

|

Базовий виріб

|

Новий виріб

|

|

1

|

Діюча ціна виробу (без ПДВ)

|

Цб, Цн

|

3331,548

|

|

|

2

|

Собівартість базового і нового виробів, грн.

|

Сб,Сн

|

3028,68

|

3208,272

|

|

3

|

Рентабельність продукції %:

|

|

|

|

|

|

А) нормативна

|

Рн

|

10

|

|

|

|

Б) фактична

|

Рф

|

|

15

|

|

4

|

Нормативний коефіцієнт економічної ефективності

|

Ен

|

0,15

|

0,15

|

|

5

|

Коефіцієнт еквівалентності базового виробу

|

|

-

|

1,18

|

|

6

|

Додаткові капітальні витрати, пов'язані із створенням і організацією нового виробу, грн..

|

К

|

-

|

17,97

|

|

|

Визначимо річний економічний ефект виробника за формулою:

Економічний ефект від придбання i використання споживачем нового виробу розраховується наступним чином:

Сумарний економічний ефект характеризує ефективність виробництва нового (спроектованого) виробу на конкретному підприємстві і використання даного виду продукції у споживача і визначається за формулою: Таблиця 5.7 Порівняльна таблиця основних техніко-економічних показників базового та спроектованого виробів

|

№ п/п

|

Техніко-економічні показники

|

Базовий виріб

|

Спроектований виріб

|

|

1

|

Технічні характеристики

|

-

|

-

|

|

|

Номінальна потужність, Вт

|

950

|

1000

|

|

|

Частота обертів, об/хв.

|

3000

|

3200

|

|

|

Напруга, В

|

220

|

220

|

|

|

Термін служби, роки

|

6

|

7

|

|

|

Економічні показники

|

|

|

|

2

|

Гуртова ціна, грн.

|

3331,548

|

3689,512

|

|

|

Рентабельність. %

|

10

|

15

|

|

|

Собівартість, грн.

|

3028,68

|

3208,272

|

|

|

Питомі капітальні витрати на впровадження, грн.

|

-

|

17,97

|

|

|

Економічний ефект заводу-виробника, грн./на од.

|

-

|

175,676

|

|

|

Економічний ефект у споживача, грн./на од.

|

-

|

239,019

|

|

|

Сумарний економічний ефект, грн./на од

|

-

|

417,391

|

6. Охорона праці

Об’єктом проектування є колекторний двигун постійного струму потужністю 1000 Вт та частотою обертання 3200 об/хв.

6.1. ХАРАКТЕРИСТИКА ЦЕХУ, ДЕ ВИГОТВЛЯЄТЬСЯ ДВИГУН ДЛЯ ГАЗОНОКОСАРКИ З ТОЧКИ ЗОРУ ОХОРОНИ ПРАЦІ

Об'єктом проектування є газонокосарка

Виготовлення приладу проводиться на заводі в електромашинному цеху.

При виробництві виконуються наступні технологічні операції:

- штампування сталі (виштамповок) статора і ротора;

- відпалювання виштамповок статора і ротора;

- збирання виштамповок у пакет з подальшим опресуванням;

- виготовлення вала двигуна на токарному верстаті;

- виготовлення ізоляційного каркасу обмоток статора і ротора;

- намотування обмоток статора;

- просочування лаком обмоток статора і ротора;

- виготовлення підшипникових щитів;

- збирання двигуна;

- приймально-здавальні випробування.

Частина технологічних операцій супроводжується небезпечними та шкідливими факторами, які можуть негативно вплинути на організм людини, при цьому:

- підвищена запиленість повітря робочої зони, що виникає внаслідок механічнії обробки твердих поверхонь (проточування, шліфування тощо), транспонтування деталей та виробів;

- незадовільні метеорологічні фактори - підвищена (знижена) температура повітря в приміщенні, відносна вологість повітря, швидкість руху повітря. Ці фактори також негативно впливають, на організм і самопочуття людини;

- випари та гази, які виділяються при проведенні лакофарбових та просочувальних робіт;

- джерела підвищеного рівня шуму та вібрації, які виникають при штампуванні сталі та роботі різних верстатів, механізмів, а також інструментів.

- можливість отримання травми від рухомих частин машини і механізмів, переміщуваних виробів і матеріалів, гострих кромок;

- небезпека, яка може виходити від частин машин, матеріалів і виробів, нагрітих до температур , які можуть викликати опіки;

- наявність статичної електрики;

- шорховатість поверхонь заготовок, інструментів та обладнання;

- недостатня освітленість робочої зони, яка не тільки втомлює зір, але і викликає втому організму в цілому і може бути причиною травмування;

- фізичні перевантаження;

- нервово-психічні перевантаження (психічні напруження, монотонність праці, емоційні перевантаження, перенапруження аналізаторів;

- пожежно-вибухонебезпечні використовувані речовини в процесі нанесення покриття просочування - температура спалаху, запалювання, самозаймання;

- небезпека ураження організму людини електричним струмом, яка виникає при обриві заземлюючого проводу, а також при пошкодженні ізоляції

в електричних машинах. При електричному ураженні струмом, струм негативно впливає на нервову систему організму, може привести до тривалого або тимчасового паралічу м'язів уражених органів, а в окремих випадках і до смертельних наслідків.

6.2. Техніка безпеки на намотувальному верстаті в електромашинному цеху по виготовленню колекторних двигунів

Намотування та формування обмоток статора, ведеться суміщеним способом на станка Selektastat-730. Принцип намотування суміщеним способом полягає в тому, що провід здійснює зворотно поступальні та коливні рухи, а закріплений на ньому кінець голки всередині осердя статора описує замкнену траєкторію, яка наближено повторяє форму витка. Через

провід та голку пропущений обмотувальний провід, один кінець якого закріплюється. Голка при поздовжньому ході рухається всередині шліців пазів, ширина яких вибиратися з електромагнітного розрахунку, і з технічних вимог машинної обмотки.

Обмотувальні цехи складаються з різних ділянок, на яких роблять такі операції, як намотування котушок, згинання стрижнів, ізолювання обмоток, сушіння, просочення й укладання обмоток у пази, паяння, балансування, обробку якорів і електричні випробування. На кожному із цих ділянок є свої специфічні правила техніки безпеки.

Робота на верстатах:

- до самостійної роботи на верстатах допускаються тільки навчені робітники, що одержали відповідну кваліфікацію;

- обертові частини верстатів ( убчасті передачі, муфти, шківи) обгороджують спеціальними щитами, кожухами або ґратами;

- остерігатися потрапляння одягу, волосся, пальців до обертових частин приладів;

- при роботі на швидкохідних намотувальних верстатах користуються захисним склом або запобіжними окулярами, тому що при обриві дроту, кінець його може вибити очі;

- при бандажуванні треба міцно встановити ротор у центрах і надійно замкнути задню бабку верстата, тому що сильний натяг бандажного дроту може вирвати ротор із центрів;

- проточку колекторів необхідно виконувати в захисних окулярах, щоб захистити очі від потрапляння в них стружок.

Механічна обробка включає в себе усунення задирок на пластинах після їх штампування.

Слюсарна ділянка:

- верстатні лещата встановлені так, щоб робітник міг займати правильне положення під час роботи;

- використовують лише справні інструменти;

- при заточенні інструментів на точильному камені використовують скло або окуляри, щоб захистити очі від іскор;

- при роботі на важільних ножицях використовують притискну планку, а не підтримують матеріал, що розрізається, рукою;

- при складанні олов'яно-свинцевих припоїв виконують всі вимоги промислової санітарії, тому що пари свинцю є дуже отруйними;

- при роботі на ексцентрикових пресах не підносять руки близько до деталей, що рухаються, штампа; для вкладання під штамп заготовки або деталей використовують відповідні інструменти;

- приміщення, у якому проводиться паяння, має витяжну вентиляцію (загальну або місцеву) для видалення газів, що виділяються;

- при використанні електродугових паяльників надягають окуляри з кольоровим склом для захисту очей від засліплюючої дії електричної дуги;

- при використанні механізмів із пневматичним приводом остерігаються влучення пальців у зону дії затискних обладнань.

Обмотку виконується на автоматичному обмотувальному верстаті неперервним і витим способом.

Обмотувальні ділянки:

- підйом осердь, що обмотуються, проводитися робітниками, що мають відповідну кваліфікацію;

- при підйомі вантажів не допускається швидкий відрив їх від підлоги й волочіння по підлозі;

- при укладанні обмоток у пази правильно тримають робочі інструменти;

- роликові опори, на які встановлюють ротори при обмотці, легко обертаються, їх осі змащують;

- при паянні остерігаються опіку рук;

6.3. Нормативні акти і положення З ОХОРОНИ ПРАЦІ

Загальні вимоги безпеки до виробничих процесів встановлені ГОСТ 12.3.002-75. Вони включають: усунення безпосереднього контакту робітників з вихідними матеріалами, заготовками, напівфабрикатами, відходами; заміну

тех. процесів на безпечні; впровадження комплексної механізації та автоматизації; застосування дистанційного управління; застосування засобів комплексної та індивідуального захисту; раціональну організацію праці та відпочинку; впровадження систем контролю; забезпечення пожежо-і вибухобезпеки.

При організації робочого місця керуються ГОСТ 12.2.061-81. Організація повинна забезпечувати стійке положення і свободу рухів робітника і устаткування, безпеку виконання операцій, виключати роботу в незручних позах, які викликають підвищену стомлюваність.

Відповідно до ГОСТ 12.2.003-74 Безпека обладнання повинна забезпечуватися: а) вибором конструктивних схем, принципів дії, безпечних елементів конструкції; б) застосуванням засобів автоматизації, механізації та засобів дистанційного керування; в) застосування засобів індивідуального захисту; г) виконання ергономічних вимог; д) включення вимог безпеки в технічну документацію (монтаж, експлуатацію, ремонт, транспортування, зберігання); е) застосування відповідних матеріалів.

6.4. Опалення і вентиляція в електромашинному цеху по виготовленню колекторних двигунів

У виробничих та допоміжних приміщеннях електромеханічного цеху передбачена вентиляція та опалення для забезпечення рівномірної температури та стану повітряного середовища згідно з вимогами ГОСТ 12.1.005-88.

При центральному опаленні забезпечується особливість регулювання

степені нагріву приміщення, а також незалежного ввімкнення і вимкнення опалювальних секцій.

Брама, вхідні двері та інші прийоми в капітальних стінках утеплюються.

Приміщення для зберігання та видачі шкідливих, вогненебезпечних речовин, та речовин, що легко займаються, обладнуємо ефективною вентиляцією для відводу парів та газів. Для захисту від пиловиділень у

приміщенні цеху встановлюємо місцеву витяжну вентиляцію для

відсмоктування шкідливих пиловиділень. До заходів по зменшенню викидів шкідливих парів та газів в електромеханічному цеху відносимо: автоматизацію технологічних процесів, які супроводжуються виділенням шкідливих речовин; вдосконаленням конструкції обладнання, при якому зменшується або взагалі припиняється викид шкідливих речовин в середовище, наприклад, герметизація; застосування газовловлюючого обладнання; використання місцевої вентиляції.

Повітря, що виноситься місцевими вентиляційними установками, запилене, забруднене отруйними газами і парами, а також технологічні викиди перед тим, як виходити в атмосферу, проходять ефективне очищення.

Вентиляційне обладнання, регулююча та запорна апаратура систем опалення встановлюються в місцях легко доступних для обслуговування згідно з вимог СНиП2.04.05-91.

Проведемо розрахунок повітрообміну загальнообмінної вентиляції.

Розрахунок повітрообміну за волого виділень в електромашинному цеху для виготовлення колекторних двигунів.

Для зменшення надлишку води в повітрі приміщень повітрообмін визначаємо за формулою :

L = W·1000 / ( dвн – dзовн )·,

де W кількість вологи, яка виділяється всіма джерелами, г/год;

густина повітря, яка виводиться, кг/м3;

d вн і d зовн вміст вологи в повітрі, відповідно, що виводиться і надходить, г/кг.

Кількість вологи, яка виділяється з вільної поверхні промислових ванн, кг/год :

Wв = Fn ( a + 0,0174 V ) (P2 P1) ,

де a фактор гравітаційного руху навколишнього середовища, при температурі води 60С і повітря в цеху 20С, дорівнює 0,037 ;

P2 парціальний тиск водяних парів, що насичують повітря при температурі рідини в ванні в паскалях, приймають при температурі 20С

пружність водяних парів складає 17,39 мм рт.ст.;

Підставивши в формулу цифрові значення, отримаємо :

Wв = 3 ·4 · ( 0,037 0,0174 ·0,2 ) · (146,79 17,39) = 54,06 кг/год .

Кількість вологи, яку виділяє організм людини в процесі роботи, г/год

Wр = n1 · W,

де n кількість працюючих ;

W кількість вологи, яка виділяється організмом однієї людини протягом години ; для даного випадку при температурі в цеху 20С і важкій роботі вона складає 200 г/год.

Таким чином,

Wр = 20 · 200 = 4000 г/год = 4 кг/год.

Загальне вологовиділення в цеху :

Wщ = Wв + Wр = 52,854 + 4 = 56,854 кг/год.

Вміст вологи у повітрі, що виводиться і надходить, береться з табл.Д5[9]. Для приведених умов вологовмісту в вивідному повітрі d вн = 14,4 г/кг, в припливному d зовн = 10,5 г/кг. Таким чином, кількість повітря, яке необхідне для виведення лишків вологи в цеху :

L = 58060 / 1,205· ( 0,8·14,4 – 0,4·10,5 ) = 6,583 м3 / год.

Розрахунок повітрообміну за газовиділеннями.

Кількість повітря, яке виводиться місцевою вентиляцією :

L вив = 3600 ·F · V = 3600 6 0,5 = 10800 м3/год.

Кількість повітря, яке потрібне для розрідження парів лаку поза укриттям до допустимої за санітарними нормами концентрації

K д = 300 мг/м3 ,

Lприт = Q / Kд = 6000 / 0,3 = 20000 м3/с.

Отже, для організації повітрообміну необхідно або збільшити кількість повітря, що виводиться з укриття, до 20000 м3/год, або організувати додаткову витяжку з приміщення в розмірі :

L заг = L прит L вив = 20 000 10 800 = 9 200 м3/год .

6.5. Пожежна беспека

Пожежна профілактика у виробничих приміщеннях і на робочих місцях передбачається згідно ГОСТ 12.1.004-88.

У відповідності з вимогами загальних норм технологічного проектування ОНТП 24-86 даний електромеханічний цех відноситься до категорії “Г”.

Ділянки цеху, де проводиться лакування (просочування) відносяться до вибухонебезпечних категорії “А”.

Згідно з вимог ДБН.В.1.1.-7-2002 приміщення вибираються по ІІ ступені вогнестійкості.

На пожежо- і вибухонебезпечних дільницях цеху куріння заборонено. На цих ділянках передбачено встановлення попереджувальних написів "Курити заборонено".

ВИСНОВКИ

В результаті виконаних розрахунків двигуна постійного струму, спроектовано двигун для газонокосарки, оптимальний з погляду технічно – економічних показників (вищі коефіцієнт корисної дії та потужності за майже однакових затрат).

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

Ермолин Н. П. «Расчет коллекторных машин малой мощности» Изд. 2-е, Л., «Энергия», 1973, 216 с. с ил.

Попічко В.В. „Проектування електричних машин постійного струму” Видавництво Львівської політехніки, 1999 р.

Копылов Н.П., Горянинов Ф.А., Клоков Н.П. «Проэктирование электрических машин» Учебное пособие для вузов. -М.: «Энергия», 1980-496с.

Вольдек А.І.: „Електричні машини”.

Гладкий В. М. Розрахунок на комп’ютері характеристик однофазних колекторних двигунів: Методичні вказівки до курсового проектування з предмета “Електричні машини електропобутової техніки” для студентів фахової підготовки за спеціальністю 7.092205 “Електропобутова техніка” – Львів: Львівська політехніка, 2003. – 12 с.

Методичні вказівки до економічної частини дипломного проекту для „Організація та планування виробництва електричних машин та апаратів” для студентів спеціальностей 7.092206 „Електричні машини та апарати”, 7.092205 „Електропобутова техніка”. Укладачі Крикавський Є.В., Кульпевич Є.В.

Демчук В.Є., Мамчин Р.О., Кріль Ю.Т.: „Тенденції розвитку малої побутової техніки” //вісник//. Проблеми економіки та управління / Вісник Національного університету „Львівська політехніка”.

ДСН 3.3.6.042-99. Санітарні норми мікроклімату виробничих приміщень.

ДБН 3.2.5-28-2006. Природне і штучне освітлення. (Інженерне обладнання будинків і споруд).

БНіП 2.04.05-91. Вентиляція. Опалення та кондиціювання повітря.

ДСН 3.3.6.037-099. Санітарні норми виробничого шуму ультразвуку та інфразвуку.

НПАОП 40.1-1.32-01. Правила будови електроустановок. Електрообладнання спеціальних установок.

НПАОП 40.1-1.21-98. Правила безпечної експлуатації установок споживачів.

ГОСТ 12.1.004-88. Пожежна безпека. Загальні вимоги.

ОНТП 24-86. Визначення категорій приміщень і будівель по вибухобезпеці та пожежобезпеці.

ДБН В.1.1.7-2002. Пожежна безпека об’єктів будівництва.

Закон України «Про охорону праці», листопад 2002 р.

ДБН В.І.І -7 - 2002 Пожежна безпека об’єктів.

Виробнича санітарія В.Л. Лущенков, Д.А. Бутко, С.Д. Лехман та ін. – К.: Урожай, 1996.

Безопасность производственных процессов: Справочник / под ред. С. В. Белова. – М. : Машиностроение, 1985. – 448 с.

Безопасность труда в промышленности: справочник / К.Н. Ткачук, П. Я. Галушко, Р. В. Сабарно [и др.]. - К. : Техника, 1982. – 231 с.

Методичні вказівки до дипломного проектування для студентів спеціальності „Електричні машини і апарати” / Укл. Ю.І.Чучман, В.В.Попічко, О.В.Макарчук, М.В.Хай - Львів: Видавництво Національного університету „Львівська політехніка”, 2004.-32 с.

БКР 3921. 00.00 ПЗ

Двигуна для газонокосарки