Исследование овощеочистительной машины периодического действия МОК-250

PAGE \* MERGEFORMAT72

Содержание:

- Введение……………………………………………………………………….1

- Технико-экономическое обоснование……………………………………….9

- Описание картофелеочистительной машины МОК-250………………….17

- Очистка при помощи механического оборудования………………….17

- Общие сведения о картофелечистках……………………………………18

- Картофелеочистительная машина МОК-250…………………………….19

- Эксплуатация картофелеочистительных машин…………………………23

- О возможных неисправностях картофелеочистительных машин и способах их устранения……………………………………………………25

- Экспериментальное исследование процесса очистки картофеля при помощи машины МОК-250……………………………………………………………..28

- Основы теории процесса очистки корнеплодов в картофелеочистительных машинах периодического действия………..28

- Математическая модель перемещения квазиупругих объектов в рабочей камере………………………………………………………………………30

- Перспективы совершенствования ресурсосберегающих рабочих органов очистительных машин…………………………………………………….31

- Расчет дискретных параметров прерывистых абразивных покрытий, используемых в картофелеочистительных машинах периодического действия……………………………………………………………………..33

- Современное состояние и пути производства специализированых абразивных покрытий…………………………………………………….35

- Технология изготовления опытных образцов рабочих органов………42

- Исследование процесса очистки с использованием новых рабочих органов…………………………………………………………………………45

- Описание проведения опыта………………………………………………45

- Таблицы результатов опытов, графики…………………………………..45

- Анализ полученных результатов…………………………………………46

- Анализ сточных вод………………………………………………………..46

- Вывод……………………………………………………………………….46

- Раздел по безопасности жизнедеятельности………………………………..47

- Анализ опасных производственных факторов…………………………..48

- Анализ пожаро- и взрывоопасности…………………………………….49

- Анализ вредных производственных факторов………………………….51

- Категории работ по энергозатратам……………………………………..52

- Мероприятия по обеспечению безопасных условий труда……………..53

- Расчет защитного заземления……………………………………………..53

- Расчет искусственного освещения………………………………………..55

- Гражданская оборона…………………………………………………………57

- Введение…………………………………………………………………….58

- Дезактивация зданий……………………………………………………….60

- Основные способы дезактивации оборудования и техники…………….61

- Дезактивация струей воды и паром………………………………………61

- Дезактивация с помощью дезактивирующих растворов………………63

- Организация и проведение дезактивационных работ………………….64

- Особенности дезактивации пищевого сырья…………………………….65

- Меры безопасности при работах по дезактивации………………………66

- Дезактивация картофелечистки МОК-250………………………………..69

- Экономический расчет…………………………………………………………70

- Расчет капитальных затрат на изготовление стенда…………………….71

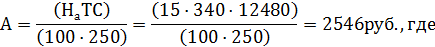

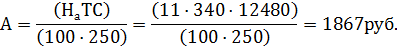

- Расчет стоимости эксплуатационных затрат на проведение исследований………………………………………………………………72

- Расчет заработной платы научных сотрудников……………………….73

- Общая смета эксплуатационных затрат на проведение исследований....73

- Технико-экономические показатели дипломной работы………………..74

- Список литературы…………………………………………………………….75

- Введение.

Находясь на обеде, помни:

ты угощаешь двух гостей — тело и душу.

То, что ты даешь телу, ты вскоре потеряешь,

но что дашь душе — останется твоим навсегда.

Эпиктет

Пищевая отрасль – одна из самых важных отраслей промышленности. Еще с давних времен человечество уделяло особое внимание приготовлению пищи. Пища является одной из основ в жизни людей как источник энергии для жизнедеятельности организма (человек должен питаться от 1 до 5 раз в день). Полноценная пища (её рацион) содержит все незаменимые элементы пищи — это такие элементы, которые пища должна включать для того, чтобы обеспечить нормальное функционирование организма человека. В процессе становления человека важную роль играло то обстоятельство, что его предки употребляли как растительную, так и животную пищу. Такое разнообразие пищи оказало существенное влияние на развитие всего организма предка человека и особенно его мозга.

Состав пищи, способы её приготовления и потребления, определяемые главным образом хозяйственной деятельностью людей, постепенно сложились в устойчивую традицию. Например, у скотоводов преобладали разнообразные мясные и молочные кушанья, у земледельческих народов — блюда из разных видов растительных продуктов.

Каждый народ или группа народов имеют свой характерный набор кушаний. Вместе с тем благодаря развивающемуся хозяйству и культурному общению различных современных народов быстро идёт процесс взаимного заимствования национальных блюд и напитков.

С пищей связаны разнообразные народные обычаи и поверья. Совместная еда — форма общения людей, начиная от древних охотничьих пиршеств, употребления особой «обрядовой» пищей, приготовляемой к праздникам, свадьбам, похоронам и т.п., до обычаев угощения по разным поводам посетителей, друзей и пр.; часто совместная еда — символ родства, примирения, дружбы. Вместе с тем обычаи некоторых народов запрещали совместную еду чужеродцев, мужчин и женщин, людей разных каст, разных религий.

Важной частью рациона человека являются овощи. В овощах имеются углеводы. Содержание белков в овощах значительно ниже, чем в мясе, и они почти не содержатжиров. Основная ценность овощей в том, что они содержат биологически активные вещества: витамины (витамин C,каротин, фолиевая кислота), минеральные вещества, органические кислоты, клетчатку и пектиновые вещества.

Целью данной дипломной работы является исследование овощеочистительной машины периодического действия МОК-250.

Задачи дипломного проекта:

- Рассчитать картофелеочистительную машину МОК-250.

- Провести расчет параметров абразивных покрытий.

- Рассчитать все затраты на электроэнергию и на проведение опытов.

- Предусмотреть все необходимые меры безопасности при работе на машине.

- Рассчитать стоимость работ по монтажу, техобслуживанию и ремонту машины.

- Выяснить все важные вопросы по гражданской обороне.

Задаче, связанной с расчетом картофелеочистительной машины МОК-250 посвящена расчетная часть.

Раздел «Безопасность жизнедеятельности» уделяет особое внимание технике безопасности, а также всем мерам, принимаемым для того, чтобы работа на исследуемой машине приносила как можно меньше вреда и опасности жизни и здоровью работника.

Экономичность всех работ будет рассмотрена в разделе «Технико-экономические расчеты».

В разделе «Гражданская оборона» решаются все вопросы, связанные с чрезвычайными ситуациями, с дезактивацией зданий, оборудования в случае воздействия на них ядовитых веществ.

- Технико-экономическое обоснование.

Экономический фактор играет первостепенную роль в конструировании. Основная цель конструирования практически всегда заключается в получении экономического эффекта от применения разрабатываемой машины.

Экономичность машины оценивается следующими показателями: коэффициентом использования, рентабельностью, экономическим эффектом от применения и коэффициентом стоимости. Рассмотрим каждый из этих показателей.

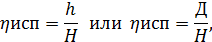

Коэффициент использования машины:

где h - фактическое время работы машины за период эксплуатации; Н - период эксплуатации; Д - долговечность машины. При круглосуточной работе = 0,95 ... 1,0. При односменной, двухсменной, трехсменной работе, соответственно = 0,2; 0,4; 0,6. При сезонной работе = 0,05 ... 0, 1.

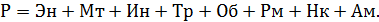

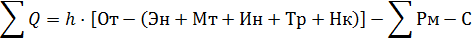

Рентабельность машины:

где От - полезная отдача, Р- сумма расходов за определенный период.

Сумма расходов в общем случае складывается из стоимости: Эн - энергии, Мт - материала заготовок, Ин - инструмента, Тр - оплаты труда операторов, Об - технического обслуживания, Рм - ремонта, Нк - накладных расходов, Ам- амортизационных расходов:

Величина q должна быть больше единицы (q>1), иначе машина убыточна и смысл ее осуществления утрачивается.

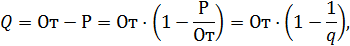

Экономический эффект (годовой доход):

где От - годовая полезная отдача, руб./год; Р - сумма годовых эксплуатационных расходов, руб./год.

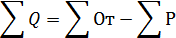

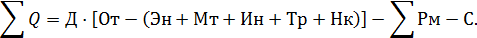

Суммарный экономический эффект за весь период эксплуатации, равный долговечности д:

где Q и Р – суммарные отдача и эксплуатационные расходы.

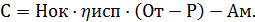

Амортизационные расходы за период эксплуатации равны стоимости машины

Ам = С. Ремонтные же расходы не находятся в прямой зависимости от продолжительности работы h, отдача :2:0т и эксплуатационные расходы пропорциональны времени эксплуатации, поэтому можно записать:

либо

Повышение полезной отдачи может выражаться в увеличении объема продукции или в увеличении ее стоимости (повышение качества и т. д.).

Срок окупаемости:

Определяется как период службы, при котором суммарный

экономический эффект равен стоимости машины, т. е.

При этом принято, что затраты на ремонт в первые годы эксплуатации весьма малы и поэтому не учитываются.

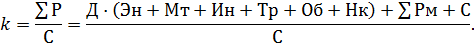

Коэффициент эксплуатационных расходов:

Это отношение суммы расходов за весь период работы (до исчерпания ресурса) к ее стоимости:

Тогда суммарный экономический эффект за весь срок эксплуатации:

Коэффициент стоимости машины:

Коэффициент эксплуатационных расходов k возрастает с увеличением долговечности и при больших значенияхДможет достигать 50...100. Соответственно снижается доля стоимости машины в общей сумме расходов.

Экономический расчет по приведенным формулам позволяет в каждом конкретном случае определить структуру эксплуатационных расходов, их относительную роль и установить основы рационального с экономической точки зрения проектирования машины. Как общее правило, экономический эффект зависит от величины полезной отдачи и долговечности Д.

Столь же большое значение имеет надежность, от которой зависит объем и стоимость ремонтов за время эксплуатации. Поэтому эти факторы должны стоять в центре внимания при конструировании машин.

Стоимость машины существенно влияет на экономический эффект только

при малой долговечности. Например, уменьшение стоимости машины в 1,5 раза увеличивает экономический эффект на З4 % приД= 1 год и лишь на 2 % при Д = 1 О лет. Увеличение стоимости машины в 1,5 раза снижает экономический эффект приД= 1 год на 50 %, а при Д = 10 лет - только на 2,5 %. Отсюда можно заключить, что повышение стоимости машины, направленное на увеличение ее долговечности, вполне целесообразно, так как выигрыш от увеличения долговечности намного превосходит снижение экономического эффекта из-за удорожания машины.

Повышение долговечности приводит к увеличению численности машин, одновременно находящихся в эксплуатации, без дополнительного выпуска машин.

Суммарный объем продукции машины пропорционален произведению годовой полезной отдачи на долговечность машины

Приведенные рассуждения позволяют сделать общий вывод: увеличение полезной отдачи и долговечности - наиболее эффективный и выгодный способ увеличения объема выпускаемой продукции. Следует отметить, однако, что для технологических машин, срок службы которых составляет 15 ... 25 лет, становится актуальной проблема технического устаревания. Кроме того, принято считать, что суммарные затраты на ремонт за весь период эксплуатации не должны превышать стоимости машины.

12нификация позволяет эффективно создать на базе исходной модели ряд производных машин одинакового назначения, но с различными показателями мощности, производительности и т. д. Можно получать также машины различного назначения, выполняющие качественно другие операции или рассчитанные на выпуск иной продукции.

В машиностроении сложил ось несколько направлений образования производных машин,основными из которых являются: секционирование, метод базового агрегата, конвертирование, компаундирование, модифицирование, агрегатирование.

Секционирование заключается в разделении машины на одинаковые секции и образовании производных машин набором унифицированных секций. Секционирование широко используется при проектировании пищевых машин и оборудования. Принцип секционирования используется в транспортирующих машинах и устройствах (ленточные, цепные, скребковые транспортеры), в которых каркас машины строится из секций, различная длина получается разным количеством секций и новым несущим элементом (лентой, цепью). Особенно легко секционируются машины, в которых несущее полотно состоит из звеньев (ковшовые элеваторы, пластинчатые транспортеры с полотном на основе втулочно-роликовых цепей) и длину полотна можно изменять изъятием или добавлением звеньев.

Путем секционирования получают также дисковые фильтры, теплообменники, аксиальные гидравлические насосы. Необходимость введения нестандартных секций для приспособления машины к конкретным условиям не вызывает трудностей.

Метод изменения линейных размеров используется для получения требуемой

производительности машины за счет ее длины при сохранении формы поперечного сечения. Использование этого метода ограничено классом роторных машин (шестеренчатые насосы, мешалки, вальцовые машины и т. п.), В которых унифицируются только торцовые элементы корпусов и вспомогательные детали и механизмы. Главным экономическим выигрышем метода является сохранение технологического оборудования и процесса обработки деталей. Примером использования этого метода являются валковые машины, в которых требуемая производительность обеспечивается разной длиной валков при сохранении их диаметров.

Метод базового агрегата позволяет превращать его в машины различного назначения присоединением к нему специального оборудования. Это требует дополнительных механизмов и агрегатов (коробок отбора мощности, подъемных и поворотных механизмов, лебедок, фрикционов тормозов, механизмов управления и т. п.), которые также могут быть унифицированы. Метод широко используется в сельхозмашинах.

Конвертирование - использование базовой машины или ее основных элементов для создания агрегатов различного назначения иногда близких, а иногда различных по рабочему процессу.

Например, перевод поршневых ДВС с одного топлива на другое, либо с одного вида теплового процесса на другой (двигатель с исковым зажиганием на дизельный). При этом в целом конструкция остается неизменной, а изменяется топливная система, и вводятся некоторые второстепенные переделки. Другой пример: перевод поршневых воздушных компрессоров на иной газ (аммиак, фреон) с учетом особенностей газа при выборе материалов для деталей с рабочими поверхностями (клапаны, поршни, цилиндры).

Компаундирование предполагает параллельное соединение машин или агрегатов с целью увеличения производительности установки. Спариваемые машины могут быть установлены рядом как независимые агрегаты или связаны друг с другом синхронизирующими, транспортными и тому подобными устройствами, либо конструктивно объединены в один агрегат. Например, установка нескольких двигателей на самолетах и кораблях повышает их надежность и маневренность. Установку технологических машин группами по две-три применяют, когда производительность одной машины не обеспечивает производительности всей технологической линии. Например, в макаронных прессах используют параллельное соединение вакуумных насосов для увеличения производительности.

Модифицирование как метод образования производных машин служит для переделки машины с целью приспособления ее к иным условиям работы, операциям и видам продукции без изменения основной конструкции. Модифицирование пищевых машин, предназначенных для работы в разных климатических условиях, осуществляют за счет замены материалов - применяют коррозионностойкие сплавы, хладостойкие материалы, изменяют системы смазки.

Иногда в понятие модифицирования вкладывают смысл модернизации и

улучшения показателей машины.

Агрегатированиезаключается в создании машин путем сочетания унифицированных агрегатов, представляющих собой автономные единицы, установленные в различном количестве и разных комбинациях на общем основании. Этот принцип широко распространен в пищевом машиностроении. В линиях размола зерна используются в разных количествах и сочетаниях такие унифицированные агрегаты, как дозаторы, смесители, весы, сепараторы, магнитные очистители, камнеотделители и др. Типичным примером агрегатирования в машиностроении являются агрегатные металлорежущие станки.

Основные преимущества агрегатирования: сокращение сроков проектирования и изготовления машин, упрощение обслуживания и ремонта, возможность

переналадки машин на обработку других материалов и сырья. Частичным агрегатированием считается использование стандартизованных узлов из числа серийно выпускаемых (редукторов, насосов, компрессоров, фрикционов, механизмов переключения и т. д.).

Комплексная нормализация применяется для агрегатов простейшего типа (отстойников, выпарных установок, смесителей), в которых простота конструктивных форм позволяет нормализовать почти все элементы их конструкции. Нормализации по типоразмерам поддаются обечайки резервуаров, днища, крышки, люки, лапы крепления и др. Нормализуются теплообменники, фильтры, панели приборов и прочие элементы машин.

Комплексная нормализация дает возможность широкого применения покупного вспомогательного оборудования - приборов контроля, средств автоматизации, Из нормализованных деталей, унифицированных узлов и покупного оборудования компонуются агрегаты с одинаковым рабочим процессом, но с различными размерами и производительностью; одинакового назначения, но с различными параметрами рабочего процесса (давлением, вакуумом, температурой); различного назначения и с разным рабочим процессом.

Унифицированные ряды позволяют образовывать ряд производных машин различной производительности путем изменения числа главных рабочих органов и их применение в различных сочетаниях. Такие ряды называют семейством, гаммой или серией машин. Преимущество метода: упрощение, ускорение и удешевление процессов проектирования и изготовления машин; применение совершенных технологий изготовления; уменьшение сроков доводки и освоения; облегчение эксплуатации и ремонта.

Классический пример образования унифицированных рядов машин - создание двигателей внутреннего сгорания и различного назначения компрессоров на основе цилиндровой и частично унифицированной шатунно-поршневой группы. Так как мощность (производительность) пропорциональна числу цилиндров, то становится возможным теоретически получить семейство машин с очень широким диапазоном мощностей (производительности) за счет различного числа цилиндров, их компоновки.

Другой пример использования метода - роторные машины-орудия. Так как производительность роторных машин пропорциональна числу операционных блоков, то можно создать ряд машин разной производительности.например машины для стерилизации банок и бутылок в пищевой промышленности. В них сочетаются методы унифицированных рядов с методами конвертирования или агрегатирования.

Методы образования производных машин и их рядов на основе унификации

не являются универсальными и всеобъемлющими. Каждый из них эффективен для ограниченной категории машин. В частности, к пищевым машинам применимы почти все методы. Невозможно и нецелесообразно образовывать производные ряды машин специализированных, большой мощности, машины, к которым предъявлены повышенные требования по массе и габаритам.

- Описание картофелеочистительной машины МОК-250.

- Очистка при помощи механического оборудования.

Кроме овощемоечных машин, в которых можно производить очистку некоторых овощей для предприятий общественного питания, выпускаются специализированные очистительные машины для обработки молодых и старых корнеплодных овощей и картофеля. Конструкция овощеочистительных машин основана на принципе трения поверхности плода (наружный покров) о жесткую поверхность рабочего органа машины, вид которого определяется плотностью наружного покрова.

Для овощей, предварительно прошедших термическую обработку наружного покрова (острым паром или обжигом), в условиях некоторых заготовочных цехов применяются щеточные очистительные машины с рабочими органами в виде чередующихся вращающихся валиков с капроновыми и резиновыми щетками. Валики установлены вдоль цилиндрического корпуса в нижней его части, а в центральной части установлен вращающийся с остановками шнек. Шнек периодически перемещает овощи от загрузочного бункера к люку для выгрузки по поверхности вращающихся щеток. В верхней части корпуса смонтирован коллектор для подачи воды, которая смывает очищенную кожуру, и она проваливается через щеточные валы в специальную ванну.

Для очистки овощей в условиях малых и средних предприятий общественного питания используются очистительные машины с конусными или дисковыми абразивными рабочими поверхностями, представляющими собой твердую структуру, по своим свойствам похожую на наждачную бумагу. Поскольку в объеме очищаемых овощей наибольший удельный вес занимает картофель, такие машины для очистки корнеплодных овощей и картофеля носят название картофелечисток, хотя в них очищаются и другие овощи.

В процессе сдирания с клубней поверхностного слоя на абразивные рабочие органы подается вода, которая смывает с них и с клубней удаленные частицы верхнего слоя и уносит их за пределы рабочей камеры. При этом участки поверхности клубней многократно соприкасаются с абразивными поверхностями и, следовательно, сдирается не только кожура, но и часть самого клубня, что приводит к увеличению отходов. Для их снижения клубни должны быть откалиброваны, а очистку целесообразно прекращать, когда очищено 85—90 % клубней. Глазки, участки с вогнутой, механически и биологически поврежденной поверхностью дочищаются вручную.

Принципиальное устройство картофелечисток может отличаться расположением электродвигателя — верхним (выше уровня рабочего органа) или нижним (ниже уровня рабочего органа) и формой самого рабочего органа — конической или дисковой. Схема с верхним расположением двигателя благодаря небольшой высоте удобна для настольной картофелечистки.

Самыми распространенными в России на сегодняшний день являются картофелечистки типа МОК.

- Общие сведения о картофелечистках.

Картофелечистка — приспособление для чистки картофеля. На предприятиях общественного питания и в небольших овощеперерабатывающих производствах используются машины для очистки картофеля и овощей от кожуры.

Большой популярностью пользовались американские картофелечистки, появившиеся в начале XX столетия. Это были довольно громоздкие агрегаты, и пользоваться ими было крайне неудобно: чистка одной картофелины занимала около 15 минут. Несмотря на это многие с удовольствием приобретали диковинный механизм.

Сейчас картофелечистка гораздо проще. Она занимает меньше места, работает эффективно.

- Картофелеочистительная машина МОК-250.

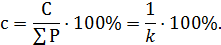

В верхней части машины (рис. 4), расположен цилиндрический корпус 15, внутреннее пространство которого образует рабочую камеру. Рабочим органом машины является вращающийся конус, выполненный в виде литого алюминиевого корпуса 18 с закрепленной на нем конической чашей из абразивного материала 16. Коническая чаша крепится к корпусу гайкой 19, а по окружности корпуса - фасонным кольцом 17. На верхней поверхности плоской части конической чаши для лучшего перемешивания обрабатываемого продукта имеются три волны. В средней части корпуса находится бобышка с коническим отверстием и шпоночными пазами. В отверстие вставляется хвостовик вала, а в шпоночные пазы штифт, с помощью которого движение от вала передается рабочему органу машины. С нижней стороны конус имеет кольцевой выступ для предотвращения попадания отходов к вращающемуся валу и две вертикальные лопасти (на рисунке не показаны) для отбрасывания отходов к сливному патрубку.

Боковая поверхность рабочей камеры, расположенная над рабочим органом, облицована абразивными сегментами 14.

Нижняя часть корпуса (под конической частью рабочего органа) служит сборником отходов. Во время очистки продукта кожура смывается водой и проходит через зазор между стенками камеры и конусом в нижнюю часть цилиндра, откуда выбрасывается лопастями в сливной патрубок.

Сверху рабочая камера закрыта крышкой 10, изготовленной из нержавеющей стали. Снизу к крышке прикреплена обечайка (отбойник) 13, которая направляет продукт при движении его в рабочей камере от стенок к центру. В крышке имеется окно для загрузки продукта в рабочую камеру. Для предотвращения разбрызгивания воды и выбрасывания корне- и клубнеплодов во время их очистки загрузочное окно закрывается откидной крышкой 12. Плотное прилегание крышки к корпусу рабочей камеры обеспечивается прокладкой. Вода в рабочую камеру подается из штуцера 11.

Для разгрузки картофеля в рабочей камере имеется разгрузочный люк, закрываемый во время работы дверцей 7. Для предотвращения вытекания воды через разгрузочный люк дверца снабжена резиновой уплотняющей прокладкой 9. Открывается дверца с помощью ручки 6. Одновременно ручка служит запирающим устройством дверцы. С внутренней стороны дверца имеет прилив (выступ) 8, наталкиваясь на который корне- и клубнеплоды изменяют направление своего движения.

Движение рабочему органу передается от электродвигателя 2, установленного вертикально в нижней части машины. Передаточным механизмом является клиноременная передача 4, с помощью которой движение от электродвигателя передается рабочему валу 5. Для натяжения ремней предусмотрена возможность перемещения двигателя с целью увеличения межосевого расстояния между шкивами.

Вал, на который насаживается рабочий орган, вращается в двух шариковых подшипниках 21. Подшипники устанавливаются в стакане 22, который болтами крепится к корпусу рабочей камеры. От вытекания смазки из подшипников и попадания на них воды из рабочей камеры в нижней и верхней крышках стакана предусмотрены уплотняющие манжеты 20.

Верхняя часть корпуса рабочей камеры имеет фланец, который устанавливается на четырех стойках 23. Стойки укреплены на опорной плите 24 с четырьмя ножками 26. На одной из ножек находится болт 25 для присоединения провода заземления. Пространство между стойками закрыто облицовкой 3. В последней сделаны жалюзи 1 для поступления и выброса охлаждающего двигатель воздуха.

Машина устанавливается на полу или фундаменте высотой 60-100 мм и крепится четырьмя анкерными болтами М-18. Подача воды и электропитания осуществляется через отверстие в опорной плите трубами диаметром 15 мм (1/2"). Вода и образовавшиеся отходы из сливного патрубка машины с помощью резинового шланга направляются непосредственно в трап.

Для предотвращения растекания воды по полу цеха место установки одной или нескольких картофелеочистительных машин иногда огораживается невысоким бортиком.

Рис. 1. Картофелеочистительная машина периодического действия МОК-250

Задание: выполнить расчет картофелеочистительной машины периодического действия, если заданы: внутренний диаметр рабочей камеры D=0,33м; высота цилиндрической части H=0,24м; глубина чаши hк=0,13м; диаметр абразивной чаши dк=0,26м; высота обечайкиhо=0,08м; – диаметр откидной крышки dо=0,26м; частота вращения рабочего вала n=330мин-1; полное время цикла обработки продукта Т=150с.

Объем камеры для обработки продукта, м3:

,

где Vц , Vк , V0 – объем цилиндрической части, абразивной чаши и обечайки крышки соответственно.

,

где D – внутренний диаметр рабочей камеры, м;

H – высота цилиндрической части камеры, м.

,

где hк – высота чаши, м;

dк – диаметр дна абразивной чаши, м.

,

где h0 – высота обечайки, м;

d0 – диаметр откидной крышки, м.

Тогда:

.

Масса порции загружаемого для обработки картофеля, кг:

,

где – коэффициент заполнения рабочей камеры, = 0,6;

– плотность продукта, = 700 кг/м3.

Теоретическая производительность, кг/ч:

,

где Т – полное время цикла обработки продукта, с.

Необходимая мощность электродвигателя, кВт:

,

где N1 – мощность необходимая для преодоления сил трения между рабочим органом и клубнями, Вт;

N2 – мощность необходимая на отбрасывание клубней, Вт.

,

где Mтр – момент трения между рабочим органом и продуктом, Н·м;

тр – угловая скорость рабочего органа, рад/с.

,

где m – масса единовременно загружаемой порции продукта, кг;

g – ускорение свободного падения, g = 9,81 м/с2;

f – условный коэффициент трения клубней от абразивной поверхности, f = 1.0;

rтр – радиус приложения суммарной силы трения, rтр = =0,4·D=0,4·0,33=0,132м;

м – коэффициент, для конусных картофелеочистительных машин м = 0,5-0,6; для дисковых м = 0,8-0,9.

,

где n – частота вращения рабочего органа, мин-1.

,

где КП – коэффициент подброса клубней, учитывающий, что за каждый оборот рабочего диска не все клубни будут подброшены, КП=0,7.

- Эксплуатация картофелеочистительных машин.

Как было сказано выше, при механическом способе очистки некоторые участки поверхности клубней многократно соприкасаются с рабочими шероховатыми поверхностями. В этом случае сдирается не только кожура, но и часть поверхностного слоя самого клубня, что приводит к повышенным потерям продукта.

Кроме того, клубни различной величины требуют разного времени обработки: в то время как крупные клубни ещё очищаются, с более мелких дополнительно удаляется часть поверхности, что приводит к излишним потерям продукта.Поэтому овощи должны быть предварительно откалиброваны, что значительно уменьшает процент их отходов, а чтобы абразивное покрытие служило долго, перед очисткой должны быть ещё и вымыты. Прежде чем приступить к работе на картофелеочистительной машине, следует освободить от посторонних предметов рабочую камеру машины, убедиться в том, что она заземлена, и проверить состояние электропроводки.

Очень важный совет – не нужно стараться засыпать в машину сразу как можно больше овощей. Практика работы на таком оборудовании показывает: чем больше, тем хуже и дольше. Почему? Увеличение или уменьшение порции овощей против нормативной приводит к снижению производительности машины и качества очистки, а также к увеличению отходов. При увеличении порций картофеля, загружаемого в рабочую камеру машины, значительно увеличивается время цикла его обработки, что приводит к снижению общей производительности машины. Уменьшение количества одновременно загружаемого картофеля приводит также к снижению производительности машины и увеличению отходов, так как лишний свободный объём рабочей камеры позволяет клубням передвигаться с увеличенной скоростью, что приводит к увеличению центробежной силы, действующей на клубень.

Для загрузки камерных картофелеочистительных машин целесообразно иметь на производстве мерную ёмкость. Количество одновременно загружаемого продукта указывается в инструкциях по эксплуатации, прилагаемых к машинам.

И нельзя забывать, что во время загрузки машины необходимо следить за тем, чтобы вместе с корнеклубнеплодами в рабочую камеру машины не попадали камни, комки почвы и другие посторонние предметы, которые могут вывести из строя абразивное покрытие. Продолжительность очистки продукта определяют визуально, открыв на некоторое время верхнюю крышку загрузочного отверстия. Время обработки клубней картофеля и корнеплодов зависит от состояния кожуры: молодые клубни обрабатывают 2 мин., старый, вялый картофель – 5 мин.

Процесс очистки целесообразно осуществлять до тех пор, пока полностью не очистится 90% клубней. Полностью очищенным считается клубень, у которого кожура сохраняется в углублениях, а на остальной поверхности имеется не более трёх участков с кожурой, наибольший размер которых не превышает 1…3 мм.

И ещё одно: осматривая машину перед работой, не забудьте прочистить форсунку, через которую идёт в рабочую камеру вода, особенно в картофелеочистительных машинах с дисковыми органами. Из форсунки подаётся две струи (на диск и на стенки), поэтому прочистить надо обе прорези и к тому же проследить, чтобы струи были направлены вниз (а не вверх или в сторону).

Необходимо также внимательно следить за работой картофелеочистительной машины и в случае появления посторонних шумов и стука немедленно выключать её.

Во время проверки работы машины на холостом ходу определяют направление движения рабочего органа – абразивного инструмента, который должен вращаться против часовой стрелки.

- О возможных неисправностях картофелеочистительных машин и способах их устранения.

Наиболее частыми и легкоустраняемыми неисправностями могут быть:

1.Очистка овощей происходит медленно, процент отходов превышает норму.

Причин может быть несколько: сильно загрязнены овощи. Недостаточное поступление воды в рабочую камеру. Перегрузка рабочей камеры овощами. Сработался абразив.

Что делать? Промыть овощи. Увеличить поступление воды в рабочую камеру, приоткрыв больше вентиль. Уменьшить единовременную загрузку овощей. Заменить абразивы рабочего органа и стенки камеры.

2.Через закрытую дверцу рабочей камеры разбрызгивается вода.

Причины: чрезмерное поступление воды в рабочую камеру. Засорилось отверстие в дне рабочей камеры.

Что делать? Уменьшить подачу воды, несколько прикрыв вентиль на водопроводе. Прочистить отверстие проволокой. Укрепить запор.

3.Рабочий орган вращается медленно.

Причины: проскальзывание ремня в результате его удлинения. Перегрузка машины овощами.

Что делать? Ослабив болты, передвинуть кронштейн с электродвигателем, усилив натяжение ремня. Уменьшить загрузку.

4.После очистки продукт получается битым.

Причина одна и главная: частично выкрошился абразив, образовались острые углы в рабочей камере.

Что делать? Заменить абразив рабочего органа и абразивные сегменты камеры.

5.Электродвигатель работает, а диск не вращается.

Причина: не натянуты или порвались ремни.

Что делать? Заменить или подтянуть ремни.

6.Электродвигатель не работает.

Причина: нет контакта в пускателе или нет фазы.

Что делать? Проверить контакты (их, кстати, надо периодически проверять).

И главное, не забывайте: после окончания работы картофелеочистительную машину тщательно очищают от остатков продукта, удаляют грязную воду и промывают чистой водой из шланга до полного удаления остатков земли, песка и мезги. После промывки картофелечистку частично разбирают: снимают крышку и вынимают очистительный рабочий орган. После промывки картофелечистку насухо протирают; металлические части, которые могут подвергаться коррозии, смазывают тонким слоем пищевого жира.

Целесообразно регулярно производить профилактическую разборку картофелечистки с осмотром и промывкой наиболее ответственных узлов редуктора, подшипников и т.п. Если износились абразивные сегменты, то их заменяют новыми.

Таким образом, картофелеочистительная машина будет надежно, безотказно и долго работать, если её правильно эксплуатировать, технически обслуживать, грамотно своевременно и качественно ремонтировать.

- Экспериментальное исследование процесса очистки картофеля при помощи машины МОК-250.

- Основы теории процесса очистки корнеплодов в картофелеочистительных машинах периодического действия.

На предприятиях питания первичная обработка овощей производится по следующей технологической схеме: сортировка, мытьё, очистка, доочистка, мойка и измельчение. Все перечисленные операции, выполняемые в овощных заготовочных цехах, могут быть механизированы, кроме доочистки. Как правило, степень механизации процессов первичной обработки овощей зависит от мощности предприятия.

При переработке картофеля рекомендуют замачивать его на 2-3 ч для снижения расхода воды при последующем мытье.Замачивать картофель следует в цементированных закромах-ваннах в количестве, не превышающем дневного объема переработки его на линии.

Потом картофель загружают в картофелеочистительную машину. Сущность механического способа очистки состоит в том, что наружный покров картофеля сдирается о шероховатую поверхность рабочего органа и стенки рабочей камеры машины. При этом между поверхностью клубня, шероховатой поверхностью рабочего инструмента и стенками рабочей камеры должно быть относительное движение. В дисковых картофелеочистительных машинах большая часть клубней располагается у стенок рабочей камеры.

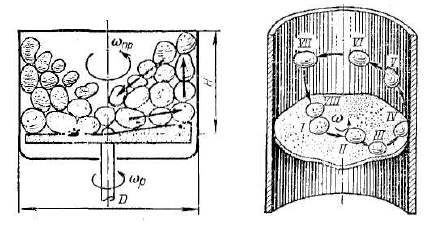

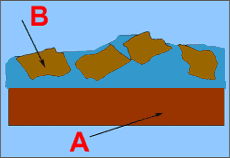

Рис. 2. Схема перемещения клубней в дисковой машине.

Клубни, расположенные на диске, продвигаются к стенкам и как бы выталкивают находящиеся около них клубни вверх. Этому способствуют расположенные на диске волны. Они поднимают находящийся у стенки рабочей каморы клубень, а под него попадает клубень, перемещающийся от центра диска к стенке. Попавшие в верхнее положение клубни скатываются по нижележащим в центральную часть диска. При этом вся масса клубней вращается в направлении движения диска. Каждый клубень интенсивно поворачивается вокруг своей оси тяжести, что в значительной мере способствует перемещению и равномерной очистке всех клубней. Траекторию движения отдельного клубня с некоторыми упрощениями можно описать в следующей последовательности. Клубень, упавший на центральную часть диска, начинает вращаться вместе с ним. По достижении определенной угловой скорости вращения клубень за счет центробежной силы отбрасывается на край диска. Прижимаясь к стенке рабочей камеры, клубень затормаживается, и его скорость становится меньше. Волна диска, имеющая максимальную высоту у края диска, настигает клубень, ударяет его и проворачивает. В этот момент происходит интенсивное сдирание кожицы с поверхности клубня. При этом волна сообщает клубню движение в сторону вращения диска. Проходя под клубнем, волна поднимает его вверх. Этому способствуют также соседние клубни, находящиеся на диске. Они как бы вытесняют клубни, находящиеся у стенки. При этом они интенсивно поворачиваются, и вся масса клубней вращается. Вращаясь вдоль стенки рабочей камеры, клубень теряет свою скорость и его центробежной силы оказывается недостаточно для прижатия к стенке, в результате чего клубень скатывается в центр диска. Траектория его движения направлена вниз по спирали. Происходит как бы закручивание верхнего слоя клубней в центральную часть диска.

- Математическая модель перемешивания квазиупругих объектовв рабочей камере.

Математическая модель — это приближенное описание какого-либо класса явлений или объектов реального мира на языке математики. Основная цель моделирования — исследовать эти объекты и предсказать результаты будущих наблюдений. Однако моделирование — это еще и метод познания окружающего мира, дающий возможность управлять им.

Основные этапы математического моделирования

1) Построение модели. На этом этапе задается некоторый «нематематический» объект — явление природы, конструкция, экономический план, производственный процесс и т. д. При этом, как правило, четкое описание ситуации затруднено. Сначала выявляются основные особенности явления и связи между ними на качественном уровне. Затем найденные качественные зависимости формулируются на языке математики, то есть строится математическая модель. Это самая трудная стадия моделирования.

2) Решение математической задачи, к которой приводит модель. На этом этапе большое внимание уделяется разработке алгоритмов и численных методов решения задачи на ЭВМ, при помощи которых результат может быть найден с необходимой точностью и за допустимое время.

3) Интерпретация полученных следствий из математической модели. Следствия, выведенные из модели на языке математики, интерпретируются на языке, принятом в данной области.

4) Проверка адекватности модели. На этом этапе выясняется, согласуются ли результаты эксперимента с теоретическими следствиями из модели в пределах определенной точности.

5) Модификация модели. На этом этапе происходит либо усложнение модели, чтобы она была более адекватной действительности, либо ее упрощение ради достижения практически приемлемого решения.

- Перспективы совершенствования ресурсосберегающих рабочих органов очистительных машин.

Сегодня во многих пищевых отраслях применяется механическая очистка сырья. Суть этого способа описана выше. Эффективность очистки сырья зависит от формы рабочей камеры и рабочего инструмента, а также от траектории и скорости движения сырья. Шероховатость рабочих поверхностей очистительных машин обеспечиваетсяразличными средствами, среди которых наиболее распространены абразивные покрытия.

Отечественные очистительные машины, как правило, оснащены абразивными вкладышами, отпрессованными из карбида кремния на бакелитовой основе.

Работоспособность применяемого покрытия обеспечивается за счет эффекта "самовосстановления", то есть периодического восстановления абразивной способности путем выкрашивания затупившихся зерен и вскрытия новых режущих кромок. Недостатком такого процесса является практическая нерегулируемость степени шероховатости покрытия во времени и наличие выкрошившегося зерна в счищенной кожуре, что затрудняет ее дальнейшую утилизацию. Меняющаяся степень шероховатости приводит при этом к удлинению процесса очистки и повышает вероятность кон-такта с абразивом уже очищенных поверхностей, что, как указывалось выше, ведет к дополнительным потерям сырья. Если учесть большое количество тепла, выделяемое в зоне контакта рабочего органа с продуктом, то причины недостаточно широкого применения абразивной обработки пищевых продуктов становятся вполне ясны.

Анализируя вышесказанное, можно сделать вывод о необходимости разработки новых материалов и технологий, которые позволяют стабилизировать важнейшие эксплуатационные характеристики очистительного оборудования.

Одним из перспективных направлений совершенствования абразивных рабочих органов оборудования является применение метода гальваностегии для их изготовления.

Сущность этого метода заключается в том, что в гальваническую ванну в качестве катода помещают корпус рабочего органа, с поверхностью которого соприкасается абразивное зерно. Положительные ионы проникают через толщу абразивного зерна, достигают катода и, восстанавливаясь на нем, создают растущий слой металла - связки. При этом получают мелкозернистые, плотные, монолитные покрытия, отвечающие необходимым прочностным и теплофизическим требованиям в зависимости от условий эксплуатации.

Предварительные исследования по оценке теплового режима в зоне контакта абразивных рабочих органов и пищевого сырья показали, что при определенных режимах обработки и характеристиках самого абразивного покрытия (скорости подачи, глубины снятия слоя материала, величине самого абразивного материала и типа металлической связки) могут быть реализованы условия для получения экологически чистого и безопасного пищевого полуфабриката.

Задачей последующего этапа исследований является разработка технологий и конструктивных решений изготовления рабочих органов для ресурсосберегающих экологически безопасных технологий абразивной переработки растительного сырья. Необходимо провести исследования идля их опробования в составе вновь разработанных для этой цели узлов и определить технологические режимы переработки сырья.

- Расчет дискретных параметров прерывистых абразивных покрытий, используемых в картофелеочистительных машинах периодического действия.

Для совершенствования процесса очистки необходимо рассчитать такие параметры нанесения абразивных полос, как угол их наклона, ширину отдельной полосы и отношение ширины полосы к ширине промежутка между полосами. Последнюю величину для определенности примем равной единице. Чтокасается угла наклона и ширины полос, то для их расчета рассмотрим следующую модель.

Для расчета угла наклона полос рассмотрим отдельно взятый клубень картофеля. Предполагая его однородной сферой и не учитывая влияние на него

других клубней, определим траекторию его движения по конической чаше и угол, под которым клубень должен вылетать к стенке. Угол наклона конуснойчаши к горизонту промышленно применяемых картофелечисток 30 градусов.

Для расчетов примем следующие значения величин:

m = 0,3 кг, масса одного клубня.

g = 9,81м/с2, ускорение свободного падения.

= 50 рад/с, угловая скорость вращения конической чаши.

K = 0,4 коэффициент проскальзывания клубня по чаше.

r , м – переменный радиус вращения клубня, изменяется от 0 до 0.25 м.

На находящийся на конической чаше клубень действуют следующие силы: сила тяжести G=mg=0,3·9,81=3Н, направленная вертикально вниз, центробежная сила C=m2(1-K)2r=0,3·502·(1-0,4)2·0,25=67,5Н, стремящаяся отбросить клубень на цилиндрическую стенку,и сила трения, направленная противоположно вектору скорости. Под действиемэтих сил клубень совершает составное движение: переносное вращательное вокруг оси Z с переменной скоростью к=(1-K) =50·(1-0,4)=30рад/с и прямолинейное относительное движение. Учитывая эти обстоятельства в любой момент времени, переносная скорость ve=к·t будет направлена перпендикулярно к плоскости треугольника OMZ, а относительная скоростьбудет направленавдоль прямой l = OM.

По теореме сложения скоростей вектор абсолютной скорости , а угол его наклона к горизонту будет искомым углом подъема спирали (t) .

Рассмотрев изменение скоростей и угла подъема спирали, происходящее за пренебрежимо малое время dt и проинтегрировав полученное выражение повремени, получим выражение для угла:

Q=arcctg(20.76t)+2.41·10-2ln(1+ 431t2).

Время, которое проведет клубень на конической чаше, определим из уравнения энергетического баланса.

Подаваемая от электродвигателя энергия будет расходоваться на сообщение кинетической и потенциальной энергии клубням, находящимся на конической чаше. Их количество примем равным 25 % от всей массы загруженныхклубней.

Получим следующее уравнение энергетического баланса, из которогосможем выразить требуемое время t. При составлении уравнения коэффициент0.65 будет учитывать потери на трение.

.

Решая полученное уравнение, численно найдем корень этого уравненияравный значению времени t=0.07c, которому соответствует угол вылета клубней Q = 35 градусов. Следовательно, для оптимальных условий очистки необходимо абразивные полосы наносить под углом 55 - 60 градусов так, чтобыклубень вылетал с конической чаши перпендикулярно ребру абразивной полосы.

Проведенные экспериментальные исследования подтверждают, что именно нанесение полос под углом 60 градусов обеспечивает наименьшее количество отходов и время очистки при одинаковом её качестве (90% очищеннойповерхности клубня). В ходе эксперимента сравнивалось качество очистки рабочими органами трех видов: с нанесением абразивных полос под углом 60, 90и 135 градусов. Вне зависимости от срока хранения картофеля (изменения егоупругих свойств) лучшие результаты были получены при нанесении абразивных полос под углом 60 градусов. Приведенный на рисунке график зависимости остаточной массы картофеля от времени очистки построен по данным, полученным при обработке молодого картофеля (сентябрь). По вертикальной осиZ отложена остаточная масса, по оси X – время очистки, по оси Y – угол наклона абразивных полос.

- Современное состояние и пути производства специализированных абразивных покрытий.

Основные характеристики абразивного инструмента.

Абразивные инструменты состоят из абразивных зерен, соединенных связкой. Свойства абразивных инструментов, помимо абразивного материала и его зернистости, зависят от связки, твердости и структуры.

Связка. Для изготовления абразивных инструментов применяют две группы связок: неорганические (керамическая, магнезиальная и силикатная) и органические (бакелитовая, глифталевая и вулканитовая).

Керамическая связка — многокомпонентная смесь, составленная из измельченных материалов: огнеупорной глины, полевого шпата, борного стекла, талька и др. В целях повышения пластичности в абразивно-керамическую массу добавляют клеющие вещества: растворимое стекло, декстрин и др. Керамическая связка обладает высокой огнеупорностью, водоупорностью, химической стойкостью и относительно высокой прочностью. В зависимости от поведения в процессе термической обработки различают плавящиеся (стекловидные) и спекающиеся (фарфоровидные) керамические связки. Абразивный инструмент из электрокорунда изготовляют на плавящейся связке, а из карбида кремния — на спекающихся связках. Плавящиеся связки обеспечивают большую прочность абразивного инструмента. Недостатками керамической связки являются ее хрупкость и пониженный предел прочности при изгибе.

Магнезиальная связка состоит из каустического магнезита и хлористого магния, которые при смешивании образуют твердеющую на воздухе массу. При работе кругов на такой связке происходит небольшое выделение тепла. К недостаткам инструментов на этой связке относятся гигроскопичность, повышенный износ, нестойкий профиль. Круги на магнезиальной связке имеют ограниченное применение.

Силикатная связка. Основным связующим веществом является растворимое стекло (силикат натрия), которое при смешивании с окисью цинка, мелом, пластической глиной и другими составляющими позволяет получить инструменты, пригодные для шлифования тонких длинных пластин. При работе кругов на силикатной связке снижается выделение теплоты. Недостаток таких кругов — низкая прочность удержания зерен связкой. Круги на силикатной связке имеют ограниченное применение.

Из органических связок наибольшее распространение получила бакелитовая. Абразивный инструмент, изготовленный на бакелитовой связке, обладает высокой прочностью и обеспечивает возможность работы при высоких скоростях резания. Бакелитовая связка обладает малой теплостойкостью и недостаточно устойчива к действию охлаждающих жидкостей, содержащих щелочные растворы (особенно содержащих свыше 1,5 % щелочи), в результате чего постепенно снижается твердость абразивного инструмента.

Глифталевая связка. Круги на такой связке отличаются повышенной упругостью и применяются на отделочных операциях. Глифталь представляет собой синтетическую смолу из глицерина и фталевого ангидрида. При работе инструментом на глифталевой связке снижается шероховатость обрабатываемой поверхности.

Для изготовления алмазного инструмента применяют органические (в основном бакелитовые) и металлические (в основном бронзовые) связки. Реже применяют керамическую и никелевую (гальваническую) связки. При работе кругами на этой связке снижается высота микронеровностей, необходима меньшая сила резания, меньше выделяется теплоты, но стойкость их ниже по сравнению с кругами на металлических связках.

Вулканитовая связка обладает повышенной эластичностью, поэтому круги, изготовленные на ней, применимы не только для предварительного шлифования, но и для полирования. В таком абразивном инструменте при увеличении давления на обрабатываемую деталь зерна углубляются в связку и режут с меньшей глубиной, вследствие чего обрабатываемая поверхность детали получается менее шероховатой. При работе инструментом на вулканитовой связке происходит повышенный нагрев обрабатываемой детали. На вулканитовой связке можно изготовить очень тонкие круги (десятые доли миллиметра) при относительно больших диаметрах (150...200 мм).

Структуру абразивного инструмента характеризует содержание абразивного материала (%) в единице его объема. Абразивные инструменты имеют номера структуры от 1 до 12. Чем выше номер структуры, тем больше связки и меньше абразива в единице объема инструмента. Структуры 1...4 называют закрытыми (плотными), 5...8 — средними, 9...12 — открытыми.

Помимо кругов с заранее заданной структурой, на керамической связке изготовляют высокопористые круги (размер пор 2...3 мм). Поры в таких кругах создаются наполнителями, выгорающими в процессе термической обработки (уголь, пластмассы, древесная мука). Высокопористый круг хорошо охлаждается поступающим в процессе работы воздухом, при этом лучше удаляется стружка.

Твердость абразивного инструмента характеризуется прочностью связи абразивных зерен между собой, поэтому из зерен самого твердого абразивного материала можно изготовить мягкие абразивные инструменты и наоборот. В мягких абразивных инструментах (в отличие от твердых) абразивные зерна легко выкрашиваются. Абразивные инструменты требуемой твердости получают при соответствующей технологии их изготовления, устанавливающей соотношение абразивного зерна и связки, давление при прессовании, температуру и длительность термообработки.

Установлены шкала степеней твердости абразивных инструментов и их условные обозначения:

Весьма мягкие.............................................................ВМ1; ВМ2

Мягкие..........................................................................M1; М2; МЗ

Среднемягкие...............................................................СМ1; СМ2

Средние........................................................................C1; С2

Среднетвердые.............................................................СТ1; СТ2; СТЗ

Твердые.........................................................................T1; Т2

Весьма твердые............................................................ВТ

Чрезвычайно твердые.................................................ЧТ

Цифра справа от буквы показывает твердость в порядке ее возрастания.

Контроль твердости абразивных инструментов производится несколькими методами.

Исследование топологии абразивных покрытий картофелечисток периодического действия.

В настоящее время очистка корне- и клубнеплодов, в частности картофеля,

осуществляется в машинах периодического действия с нанесенным на внутреннюю поверхность абразивным покрытием. Такие покрытия часто засаливаются и не обеспечивают должного качества очистки и необоснованно повышают расход сырья. Одним из путей решения этой проблемы является применение дискретного абразивного покрытия изготавливаемого методом гальваностегии. Научно обоснованные рекомендации по топологии таких покрытий в настоящее время отсутствуют.

Одной из возможностей совершенствования процесса очистки картофеля в камерах картофелеочистительных машин периодического действия является

замена боковых вставок из сплошного абразива на вставки с прерывистым нанесением абразива. Методика прерывистого шлифования, апробированная в области обработки металлов, позволяет сократить энергозатраты, увеличить время работы абразивов без засаливания, улучшить качество очистки сырья, а

также снизить материалоемкость и трудоемкость изготовления рабочих органов.

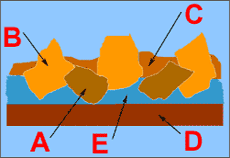

Подобные покрытия рабочих органов состоят из подложки с закрепленными на ней полосами терочных элементов. При приведении рабочих органов в движение корнеплоды начинают перемещаться относительно покрытия и прижиматься под действием силы тяжести и центробежной силы к терочным элементам, которые надежно удерживаются на подложке посредством слоя из электропроводного материала. Остро выступающими гранями абразивных частиц терочные элементы снимают с корнеплодов тонкий слой кожуры. Проходяпоследовательно все абразивные полосы одну за другой, клубни очищаются откожуры. При этом, проходя каждую очередную полосу терочных элементов, они выталкивают из зазоров между отдельными абразивными частицами кожуру от предыдущего клубня в пространство между полос. Подобные покрытия могут быть изготовлены методом гальваностегии.

Использование дискретных абразивных покрытий в очистительных аппаратах.

Создание новых конкурентоспособных образцов техники, в том числе для пищевой промышленности требует применения новых материалов. Нами проведены исследования по эффективности очистки картофеля рабочими органами, изготовленными с помощью гальваностегии на основе никелевой связки и зерна электрокорунда белого.

На основании анализа модели перемещения клубней картофеля в рабочей камере очистительной машины была определена необходимость выполнения абразивного покрытия дискретным и конфигурация отдельных элементов такого покрытия.

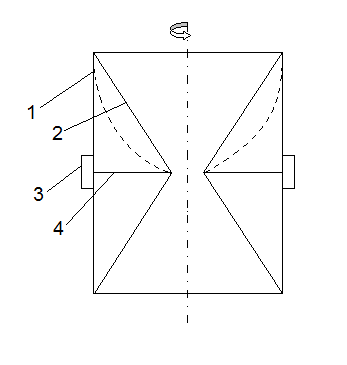

Практическое воплощение теоретических и экспериментальных результатов может быть осуществлено с помощью схемы рабочей камеры изображенной на рисунке.

Камера выполняется в виде тонкостенного цилиндра, установленного с возможностью вращения. На обоих торцах цилиндра крепится эластичная цилиндрическая оболочка с абразивным покрытием, нанесенным методом гальваностегией и обращенным внутрь камеры. Эта же оболочка опирается на кольцо, размещенное на некотором расстоянии от верхнего торца.

Рис. 3. Схема рабочей камеры очистительной машины

Перед загрузкой картофеля в размещенную в цилиндрической оболочке 1 рабочую камеру 2 машины, которая образована эластичной оболочкой, посредством втулки 3 устанавливают кольцо 4 на определенном расстоянии от верхнего среза. Это расстояние устанавливают в зависимости от диаметра откалиброванного картофеля для обеспечения оптимальных условий перемещения клубней в рабочей камере, описываемых решением системы дифференциальных уравнений.

и.

При загрузке картофеля и подаче воды включают электродвигатель для вращения рабочей камеры вокруг продольной оси. Центробежные силы, отбрасывая клубни на эластичную оболочку, обеспечивают более плотное прилегание абразивных элементов и более интенсивную очистку картофеля абразивным покрытием рекомендуемой топологии,определяемой соотношением:

Q=arcctg(20.76t)+2.41·10-2ln(1+ 431t2).

Счищенная мезга вместе с водой сливается через центральное отверстие. После очистки 95% (требование ГОСТ) клубней электропривод останавливают, что прекращаетдействие центробежных сил. При отсутствии таких сил очищенный картофель выгружается через центральное отверстие.

Более полное прилегание рабочего органа к клубням сокращает время их очистки и сокращает количество отходов.

Аналогичные технические решения могут быть использованы при очистке других видов овощей, для которых по ранее полученным аналитическим соотношениями могутбыть рассчитаны геометрия рабочей камеры и топология абразивного покрытия.

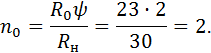

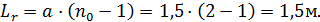

Методы нанесения абразива делятся на:

- Гравитационный метод нанесения абразива;

- Электростатический метод нанесения абразива;

- Гравитационный + Электростатический метод абразива;

- Метод нанесения абразива гидросмесью.

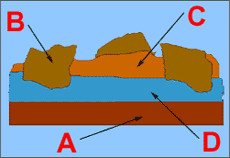

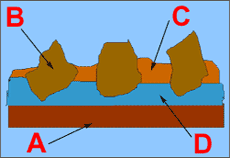

Гравитационный метод нанесения абразива.

Абразив(В) наносится в гравитационном поле, которое ориентирует зерна под действием силы электромагнитного притяжения.

Электростатический метод нанесения абразива. Абразив (В) наносится в электромагнитном поле, которое ориентирует зерна перпендикулярно к поверхности основы (А) и внедряет их в связующее вещество(D).

Метод нанесения абразива гидросмесью.

На основу (А) наносят смесь абразива и связующего вещества (В).

Гравитационный и электростатический метод представляет собой соединение первых двух методов. Абразив наносят в электромагнитном поле, ориентирующем зерна перпендикулярно к поверхности связующего вещества, а также под действием силы электромагнитного притяжения.

Обозначения: А- гравитационный метод, B - электростатический метод, C - дополнительное покрытие, D - основа, E - связующее вещество.

- Технология изготовления опытных образцов рабочих органов.

При изготовлении абразивного инструмента методом гальваностегии может быть использован широкий спектр материалов.

В качестве гальванически осаждаемой связки могут быть использованы различные металлы, свойства которых приведены ниже. В настоящее время, несмотря на широкий выбор гальванически осаждаемых связок, наиболее широко используется в практике различных отраслей никелевая связка. Это объясняется технологичностью процесса никелирования и возможностью в зависимости от режимов процесса получать электроосажденный никель с такими физико-механическими свойствами, которые соответствуют требованиям, предъявляемым к никелю не как к гальваническому покрытию вообще, а как к связке нужного инструмента.

Ванны никелирования просты по составу, надежны в работе и удобны в эксплуатации.

Никелевая связка позволяет изготовленному на ее основе инструменту в течение длительного времени эксплуатации сохранять форму рабочей поверхности, при минимальном износе и повышенной стойкости, обладать хорошей режущей способностью и производительностью, прочным удержанием абразивных зерен.

Изготовление образцов рабочих органов на основе абразивного зерна, закрепленного гальванически осажденной никелевой связкой, проводилось на экспериментальной установке, в состав которой входили:

- гальваническая ванна, сваренная из листов винипласта;

- термостат, обеспечивающий необходимую температуру электролита, U-8;

- pH-метр для контроля характеристик электролита марки pH-340;

- источники питания для различных режимов проведения процесса, ВСА-

5К,Б5-46.

Процесс изготовления образцов включал в себя:

- предварительную подготовку абразивного зерна;

- раскрой и разметку заготовки из листовой стали 3;

- изолирование нерабочей поверхности;

- сборку в катодное приспособление;

- обезжиривание рабочих поверхностей;

- травление рабочих поверхностей;

- прикрепление абразивного зерна;

- закрепление абразивного зерна на высоту 2/3 размера зерна;

- промывку и разборку катодного приспособления;

- просушку изготовленных образцов.

Изолирование нерабочей поверхности осуществляли после обезжиривания бензином и ацетоном нанесением лака марки АК-20 типа «Цапон» в соответствии с заданным рисунком. К нерабочей поверхности относили как тыльную часть образцов, так и зазоры между терочнымиполосами.

Сборка в катодное приспособление осуществлялась путем соединения заготовки образца проводником с отрицательным полюсом источника стабилизированного постоянного тока.

Подготовку рабочей поверхности образцов, включающую обезжиривание и травление, проводили в соответствии с рекомендациями ГОСТ 9.047-75.

- Исследование процесса очистки с использованием новых рабочих органов.

- Описание проведения опыта.

К работе на картофелечистке допускается лицо, прошедшее инструктаж по технике безопасности и знающее принцип работы оборудования. Опыт по очистке картофеля заключается в том, чтобы провести очистку партии картофеля на экспериментальном стенде. В данном случае стенд представляет собой картофелеочистительную машину периодического действия МОК-250. При проведении опыта производятся следующие действия:

- Проверить заземление.

- Поместить рабочий орган (в данном случае коническую чашу с абразивным покрытием) в рабочую камеру машины.

- Загрузить картофель в машину и закрыть крышку.

- Запустить электродвигатель и подать воду.

- Засечь время.

- Произвести очистку картофеля.

- Выключить машину и таймер.

- Таблица результатов опыта.

Все измеренные, а также исходные данные сводим в таблицу.

Таблица 1.

|

Продолжительность опыта, мин. |

Расход воды, л |

Масса картофеля, кг |

|

5 |

40 |

1,5 |

Помимо числовых данных после проведения опыта у нас осталась вода с картофельными шкурками и очищенный картофель.

- Анализ полученных результатов.

В результате проведенного опыта мы выяснили, что за 5 минут картофелечистка может очистить полтора килограмма картофеля. На весь этот процесс уходит 40 литров воды.

Картофель очистился не полностью, поскольку форма его не идеальна. Плюс на поверхности клубнеплода есть так называемые глазки, которые абразивным покрытием удалить невозможно, не сняв слой картофеля.

Чтобы выяснить, насколько глубоко был снят слой покрова клубнеплода, рассмотрим сточные воды.

- Анализ сточных вод.

Напомним, что в процессе очистки картофеля на картофелечистке участвует вода. Она смывает с продукта очищенные шкурки и сливается.

Собранная после проведения опыта вода содержит картофельные шкурки и частицы земли. Процент отходов (шкурок) ненамного превышает норму. Также в воде присутствуют частицы абразива.

- Вывод.

Процесс очистки картофеля на картофелечистке зависит от размеров картофеля, от количества воды, подаваемой в рабочую камеру, а также от качества абразивного покрытия.

Результаты опыта показывают, что при стабильной подаче воды, тщательно откалиброванном и промытом картофеле, но с плохим абразивным покрытием картофель будет очищаться не полностью.

6. Раздел

по

безопасности жизнедеятельности

Задача охраны труда – свести к минимуму вероятность поражения или заболевания работающего с одновременным обеспечением комфорта.В процессе жизнедеятельности человек подвергается воздействию различных опасностей, под которыми обычно понимают явления, процессы, объекты, способные в определенных условиях наносить ущерб здоровью человека непосредственно или косвенно, т.е. вызывать различные нежелательные последствия.

Человек подвергается воздействию опасностей и в своей трудовой деятельности. Эта деятельность осуществляется в пространстве, называемом производственной средой. В условиях производства на человека в основном действуют техногенные, т.е. связанные с техникой, опасности, которые принято называть опасными и вредными производственными факторами.

6.1. Анализ опасных производственных факторов.

Опасным производственным фактором (ОПФ) называется такой производственный фактор, воздействие которого на работающего в определенных условиях приводит к травме или к другому внезапному резкому ухудшению здоровья. Травма – это повреждение тканей организма и нарушение его функций внешним воздействием. Травма является результатом несчастного случая на производстве, под которым понимают случай воздействия опасного производственного фактора на работающего при выполнении им трудовых обязанностей или заданий руководителя работ.

Различают следующие опасные производственные факторы:

- Опасность заражения.

а. Химическое – попадание в обрабатываемый продукт смазки машины, либо чистящего средства, плохо смытого.

б. Биологическое – возникает в результате некачественной уборки помещения и оборудования, а также при обработке некачественного продукта.

- При мойке оборудования существует опасность травмирования работника об острые части рабочих органов машины, получения ожогов горячей водой и чистящими средствами.

- Опасные зоны машин и механизмов. Такой зоной может быть, например, загрузочный бункер волчка.

- Падение работника с высоты, или на работника какой-нибудь части оборудования.

- Опасность поражения электрическим током.

6.2. Анализ пожаро- и взрывоопасности.

Горение – реакция окисления, сопровождающаяся выделением тепла и света.

Взрыв — физический или/и химический быстропротекающий процесс с выделением значительной энергии в небольшом объёме за короткий промежуток времени, приводящий к ударным, вибрационным и тепловым воздействиям на окружающую среду и высокоскоростному расширению газов.

Потенциальные источники возникновения огня:

- искрение контактов разъёмов электрооборудования;

- самовоспламенение смазки;

- воспламенение электропроводки;

- прямой удар молнии;

- накопление и разряд статического электричества.

Опасные факторы пожара:

- открытое пламя и искры;

- повышенная температура окружающей среды;

- токсичные продукты горения;

- дым;

- пониженная концентрация кислорода;

- последствия разрушения и повреждения объекта;

- опасные факторы, проявляющиеся в результате взрыва(ударная волна, пламя, обрушение конструкций и разлет осколков, образование вредных веществ с концентрацией в воздухе существенно выше ПДК).

Категории помещений по взрывопожарной и пожарной опасности.

Категория помещения «А» повышенная взрывопожароопасность – помещения, в которых находятся горючие газы, легковоспламеняющиеся жидкости с температурой вспышки не более 28С в таком количестве, что могут образовывать парогазовоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа, или вещества и материалы, способные взрываться и гореть при взаимодействии с водой, кислородом воздуха или друг с другом в таком количестве, что расчетное избыточное давление взрыва в помещении превышает 5 кПа.

Категория помещения «Б» взрывопожароопасная – помещения, в которых горючие пыли или волокна, легковоспламеняющиеся жидкости с температурой вспышки более 28С, горючие жидкости находятся в таком количестве, что могут образовывать взрывоопасные пылевоздушные и паровоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа.

Категория помещения «В» пожароопасная – помещения, в которых горючие и трудногорючие жидкости, твердые горючие и трудногорючие вещества и материалы (в том числе пыли и волокна), вещества и материалы, находящиеся в помещении, способны при взаимодействии с водой, кислородом воздуха или друг с другом гореть, при условии, что помещения, в которых они имеются в наличии или обращаются, не относятся к категориям А или Б.

Категория помещения «Г» умеренная пожароопасность – помещения, в которых находятся негорючие вещества и материалы в горячем, раскаленном или расплавленном состоянии, процесс обработки которых сопровождается выделением лучистого тепла, искр и пламени; горючие газы, жидкости и твердые вещества, которые сжигаются или утилизируются в качестве топлива.

Категория помещения «Д» пониженная пожароопасность – помещения, в которых находятся негорючие вещества и материалы в холодном состоянии.

Обстоятельства, усугубляющие пожарную опасность для персонала:

- Захламленность путей эвакуации тарой, продуктами и т.п.

- Громоздкое оборудование.

- Работа оборудование с большим количеством воды, что повышает риск попадание на электропроводку и возникновение короткого замыкания.

6.3. Анализ вредных производственный факторов.

Вредным производственным фактором (ВПФ) называется такой производственный фактор, воздействие которого на работающего в определенных условиях приводит к заболеванию или снижению трудоспособности. Заболевания, возникающие под действием вредных производственных факторов, называются профессиональными.

К вредным производственным факторам относятся:

- неблагоприятные метеорологические условия;

- запыленность и загазованность воздушной среды;

- воздействие шума, инфра- и ультразвука, вибрации;

- наличие электромагнитных полей, лазерного и ионизирующих излучений и др.

Источник поступления в атмосферу помещения теплоты: двигатель картофелечистки.

Источником вибрации и шума являются электродвигатели, передачи, вращающиеся рабочие органы стоящего в помещении оборудования.

По характеру, шумы относятся к широкополосным, обладающие непрерывным спектром. По временным характеристикам к непостоянным, прерывистым.

По способу воздействия на человека вибрация относится к общей. По времени действия – переменная.

Характер выполняемой зрительной работы – средней точности. Определяется особенностями технологического процесса: органолептический контроль качества продукции, общее наблюдение за ходом производственного процесса. Разряд зрительной работы – Б-2.

6.4. Категории работ по энергозатратам.

Категории работ разграничиваются на основе интенсивности энергозатрат организма в ккал/ч (Вт):

1. К категории Iа относятся работы с интенсивностью энергозатрат до 139 Вт, производимые сидя и сопровождающиеся незначительным физическим напряжением (ряд профессий на предприятиях точного приборо- и машиностроения, на часовом, швейном производствах, в сфере управления и т. п.).

2. К категории Iб относятся работы с интенсивностью энергозатрат140-174 Вт, производимые сидя, стоя или связанные с ходьбой и сопровождающиеся некоторым физическим напряжением (ряд профессий в полиграфической промышленности, на предприятиях связи, контролеры, мастера в различных видах производства и т. п.).

3. К категории IIа относятся работы с интенсивностью энергозатрат 175-232 Вт, связанные с постоянной ходьбой, перемещением мелких (до 1 кг) изделий или предметов в положении стоя или сидя и требующие определенного физического напряжения (ряд профессий в механосборочных цехах машиностроительных предприятий, в прядильно-ткацком производстве и т. п.).

4. К категории IIб относятся работы с интенсивностью энергозатрат 233-290 Вт, связанные с ходьбой, перемещением и переноской тяжестей до 10 кг и сопровождающиеся умеренным физическим напряжением (ряд профессий в механизированных литейных, прокатных, кузнечных, термических, сварочных цехах машиностроительных и металлургических предприятий и т. п.).

5. К категории III относятся работы с интенсивностью энергозатрат более 290 Вт, связанные с постоянными передвижениями, перемещением и переноской значительных (свыше 10 кг) тяжестей и требующие больших физических усилий (ряд профессий в кузнечных цехах с ручной ковкой, литейных цехах с ручной набивкой и заливкой опок машиностроительных и металлургических предприятий и т.п.).

6.5. Мероприятия по обеспечению безопасных условий труда.

Для предотвращения химического и биологического заражения необходима своевременная чистка, мойка и дезинфекция оборудования и помещений.

Для предотвращения химического ожога, а также травмирования конечностей работающего рекомендуется использовать резиновые перчатки.

Для предотвращения попадания смазки производится своевременная замена прокладок.

Все движущиеся механизмы и рабочие органы закрываются щитками и решетками, которые выключают оборудование при их открытии.

Все оборудование должно быть заземлено и занулено.

Мойка производится только при выключенном и обесточенном оборудовании.

Все провода должны быть хорошо изолированы.

Все пути эвакуации очищаются от мусора.

6.6. Расчет защитного заземления.

Цель расчета: определить число и длину вертикальных заземлителей

(стержней), длину горизонтальных элементов и разместить заземлитель на плане электроустановки.

Длина заземляющего стержня L должна быть не меньше 1.5 - 2 м. Принимаем длину заземляющего стержня 1,5 м.

Заглубление горизонтального заземлителя находим по формуле:

где

t - заглубление вертикального заземлителя (глубина траншеи), t = 0.7 м.

Сопротивление растекания тока одного вертикального заземлителя (стержня):

Где экв – эквивалентное удельное сопротивление грунта, для супеси рэкв=1500м•м.

Количество стержней заземления без учета сопротивления горизонтального заземления находится по формуле:

Здесь Rн - нормируемое сопротивление растеканию тока заземляющего устройства, для напряжения 380/220B и удельного сопротивления грунта до 100Ом·м принимаем Rн =30Ом;

– сезонный климатический коэффициент, для Санкт-Петербурга принимаем =2 для вертикального заземляющего электрода.

Длину горизонтального заземлителя найдем, исходя из количества заземлителей:

где a - расстояние между заземляющими стержнями.

Сопротивление растекания тока для горизонтального заземлителя:

Здесь b - ширина заземлителя;

– коэффициент сезонности горизонтального заземлителя;

Г – коэффициент спроса горизонтальных заземлителей, принимаем Г=0,77.

Определим сопротивление вертикального заземлителя с учетом сопротивления растеканию тока горизонтальных заземлителей:

Полное количество вертикальных заземлителей определяется по формуле:

Где В – коэффициент спроса вертикальных заземлителей.

Полученное при расчете число заземлителей округляем до ближайшего большего. Принимаем число заземлителей для машины МОК-250 равным 1.

6.7. Расчет искусственного освещения.

Исходные данные:

Размеры здания: длина l=53м, ширина m=36м, высота h=6м. Коэффициенты отражения потолка п 70%, стен с 50 %, расчетной поверхности р 30 %. Содержание пыли в воздухе помещения < 1 мг/м3.

Спроектировать общее равномерное освещение помещения светильниками типа ОД с двумя люминесцентными лампами.

Решение:

Наиболее распространенным методом расчета искусственного освещения является метод коэффициента использования светового потока:

Ф=ЕнSКзz/N=(4000•1908•1,5•1,1)/312=4600лм,где

Ф – требуемый световой поток группы ламп люминесцентного светильника, лм;

Ен – требуемая минимальная нормируемая освещенность в помещении, лк, подбирается в зависимости от условий и характера зрительной работы. Принимаем Ен=4000лк

S – площадь освещаемой поверхности, т.е. площадь помещения, м2:

S=lm=53•36=1908м;

Кз – коэффициент запаса, учитывающий старение лампы и запыленность воздуха в помещении. Принимаем Кз=1,5 мг/м3;

z – коэффициент неравномерности освещения, представляющий собой отношение средней освещенности к минимальной, создаваемой лампой. Для люминесцентных ламп z=1,1;

N – количество светильников, принимаем N= 312шт;

– коэффициент использования светового потока светильника (в долях единицы), подбирается по справочным данным, исходя из типа светильника, индекса помещения (i) и коэффициентов отражения потолка, стен и расчетной поверхности . Принимаем =0,3.

Индекс помещения i определяют по формуле:

i=lm/(Hсв(l+m))=(53•36)/(3•(53+36))=7,15,где

А и В – длина и ширина помещения, м;

Нсв – расстояние от светильника до расчетной поверхности, м:

Нсв=Н-hп-hр=4-0,2-0,8=3м,где

Н – высота помещения, м;

hп – расстояние от потолка до светильника;

hр – расстояние от пола до расчетной поверхности.

После определения требуемого светового потока лампы подбираем по справочным данным ближайшую стандартную лампу.

В светильнике – 2 лампы, поэтому требуемый световой поток одной лампы равен: Ф/2=4600/2=2300лм. Подбираем лампу ЛБ 45 со световым потоком 2700лм.

Находим отклонение светового потока от расчетного:

С=(Фст-Фрасч)/Фрасч•100%=(2700-2300)/2300•100%=17%.

Что находится в пределах допустимого, потому что допускается отклонение в пределах от -10 % до +20 %.

7. Раздел

по гражданской обороне

7.1. Введение.

Дезактивация — это один из видов обеззараживания, представляет собой удаление радиоактивных веществ с заражённой территории, с поверхности зданий, сооружений, техники, одежды, средств индивидуальной защиты, воды, продовольствия.

Гражданская оборона — система мероприятий по подготовке к защите и по защите населения, материальных и культурных ценностей от опасностей, возникающих при ведении военных действий или вследствие этих действий, а также при возникновении чрезвычайных ситуаций природного и техногенного характера. Организация и ведение гражданской обороны являются одними из важнейших функций государства[1].

Основные задачи, решаемые гражданской обороной:

- защита населения от последствий аварий, стихийных бедствий и современных средств поражения (пожаров, взрывов, выбросов сильнодействующих ядовитых веществ, эпидемий и т.д.);

- координация деятельности органов управления по прогнозированию, предупреждению и ликвидации последствий экологических и стихийных бедствий, аварий и катастроф;

- создание и поддержание в готовности систем управления, оповещения, связи, организация наблюдения и контроля за радиационной, химической и биологической обстановкой;

- повышение устойчивости объектов экономики и отраслей, и их функционирования в чрезвычайных условиях;

- проведение аварийно-спасательных и других неотложных работ;

- поиск потерпевших аварию космических кораблей, самолётов, вертолётов и других летательных аппаратов;