Анализ существующей системы управления качеством на предприятии ООО «Причал»

PAGE 77

Содержание

Введение……………………………………………………………………………...3

1. Теоретические основы системы менеджмента качества……………………….6

1.1. Основные понятия в области качества и менеджмента качества……………6

1.2. Этапы внедрения СМК в соответствии с требованиями международных стандартов ИСО 9001-2011……………………………………………………….12

1.3. Сертификация системы менеджмента качества в РФ……………………..20

2. Анализ возможности внедрения СМК на ООО «Причал»………………….28

2.1. Анализ деятельности предприятия ООО «Причал»………………………..28

2.2.Анализ существующей системы управления качеством на предприятии ООО «Причал»…………………………………………………………………….36

2.3. Оценка качественных показателей в соответствии с требованием ИСО 9001-2011……………………………………………………………………………43

3. Внедрение СМК на предприятии……….……………………………………58

3.1. Зарубежный и российский опыт внедрения СМК…………………………...58

3.2. Рекомендации по внедрению СМК…………………………………………...72

Выводы и заключение……………………………………………………………...79

Список использованной литературы……………………………………………...83

Введение

Уже несколько десятилетий во всем мире большое значение придается качеству продукции. Высокое качество продукции стало главным условием успеха фирм в конкурентной борьбе на рынке.

В условиях рыночных отношений успех фирмы зависит от степени удовлетворении ею требованием покупателей. Только в этом случаи фирма будет иметь устойчивый спрос на свою продукцию, и получать прибыль. А степень удовлетворения требований потребителей соответствующей продукцией определяется её качеством.

Качество – понятие многоплановое, обеспечение его требует объединения творческого потенциала и практического опыта многих специалистов. Проблема повышения качества может быть решена только при совместных усилиях государства, федеральных органов управления, руководителей и членов трудовых коллективов предприятий. Важную роль в решении этой проблемы играют потребители, диктующие свои требования и запросы производителям товаров и услуг.

Улучшение качества продукции – важнейшее направление интенсивного развития экономики, источник экономического роста, эффективности общественного производства. Учитывая сложный, многоаспектный характер понятия «качество продукции» и постоянно меняющиеся требования потребителей к нему, перед фирмами – изготовителям встает задача обеспечения требуемого качества и управления им на всем протяжении жизненного цикла продукции, а это требует наличия соответствующих знаний в области управления качеством и подготовленных в этой области специалистов.

Системы управления качеством, действующие на различных предприятиях, индивидуальны. Тем не менее, мировая наука и практика сформировали общие признаки этих систем, а также методы и принципы, которые могут применяться в каждой из них.

В настоящее время внедрение систем качества на основе международных стандартов становится насущной необходимостью. Наличия систем качества требуют и заказчики (потребители), и государственные органы, рассматривающие их как гарантию получения высококачественной, безопасной продукции. Изготовители также заинтересованы в создании у себя систем качества, позволяющих им совершенствовать производство, повышать эффективность своей деятельности и к тому же получить дополнительные козыри на рынке. Становится нормой иметь прошедшую экспертизу (сертифицированную) систему качества на предприятии.

Из этого следует, что качество становится определяющим условием при выборе товаров и услуг на рынке, и соответствующее обеспечение его невозможно без функционирования эффективной системы менеджмента качества, одним из важных элементов является её совершенствование для улучшения деятельности предприятия.

Вопросам управления качеством посвящено много исследований ученых различных стран, накоплен значительный опыт в области менеджмента качества. Научный интерес к проблеме качества заставляет обратиться к анализу накопленного теоретического материала.

Большой вклад в разработку применяемых в настоящее время систем управления качеством внесли отечественные ученые А.М. Длин, В.С. Мхитарян, В.И. Сиськов, М.Г. Мазур, В.А. Никитин зарубежные ученые Б. Бергман, Л. Ноулер, А. Фейгенбаум.

Стандарт ИСО 9001:2011 (предыдущая редакция - ИСО 9001:2000) предназначен для разработки и внедрения систем менеджмента качества предприятий с целью последующей сертификации или для заключения контрактов с другими предприятиями, которые предъявляют требования к стабильности и надежности выполнения контрактных обязательств.

Требования, содержащиеся в стандарте ИСО 9001:2011 являются общими и предназначены для применения ко всем организациям независимо от вида деятельности, размера организации и поставляемой продукции (услуг). Стандарт определяет, что необходимо делать для внедрения системы качества, но не определяет как это делать. Именно за счет такого подхода требования стандарта являются универсальными и применимыми к любой организации. Методы, как реализовать то, или иное требование стандарта предприятие выбирает само, исходя из своих потребностей и возможностей.

Цель исследования дипломной работы – разработка мероприятий обеспечивающие возможности внедрения СМК на ООО «Причал».

Для достижения поставленной цели необходимо было решить следующие задачи:

- исследовать возможность внедрения системы менеджмента качества;

- проанализировать организационную структуру управления качеством;

- разработать мероприятия для внедрения системы менеджмента качества.

Теоретико-методологической основой исследования стали разработки, концепции и гипотезы, обоснованные и представленные в современной экономической литературе. В рамках системного подхода в данной работе использовались методы сравнительного, субъектно-объектного, функционально-структурного анализа, а также теоретического моделирования.

Данная работа может заслужить особое внимание специалистов, студентов, преподавателей и других специалистов, интересующихся данной проблемой. Предполагаемая практическая значимость дипломной работы заключается в том, что его рекомендации носят целенаправленный характер в условиях рыночной экономики и позволяют повысить эффективность управления качеством на предприятии.

Данная дипломная работа состоит из введения, трех глав, заключения и списка литературы. В первой главе изложены теоретические основы системы менеджмента качества. Во второй главе проведен анализ качества на примере ООО «Причал», выявлены его основные достоинства и недостатки. В третьей главе рассмотрены основные направления в системе менеджмента качества, а также рекомендации по внедрению системы менеджмента качества на ООО «Причал».

- Теоретические основы системы менеджмента качества

1.1. Основные понятия в области качества и менеджмента качества

В современных условиях рыночной экономики в России большое внимание уделяется проблемам качества. Серьезная конкурентная борьба обусловила разработку программ повышения качества. В научных исследованиях и в практике возникла необходимость выработки объективных показателей для оценки способностей фирм производить продукцию с необходимыми качественными характеристиками. Эти характеристики подтверждаются сертификатом соответствия на продукцию. Многие фирмы-производители имеют системы качества, соответствующие международным стандартам. Успешная реализация качественного продукта потребителю является главным источником существования любого предприятия.

Качество является первоочередной задачей один в условиях рыночной экономики, где произошли подлинные революции в этой области. Именно с помощью современных методов менеджмента качества передовые зарубежные фирмы добились лидирующих позиций [17, с. 4].

Российские предприятия пока еще имеют отставания в области применения современных методов менеджмента качества. Между тем повышение качества несет поистине колоссальные возможности. Однако повышение качества невозможно без изменения отношения к качеству на всех уровнях. Призывы к повышению качества не могут быть реализованы, если руководители различных уровней не станут относиться к качеству как образу жизни.

Между качеством и эффективностью производства существует прямая связь. Повышение качества способствует повышению эффективности производства, приводя к снижению затрат и повышению доли рынка.

Качество это важнейшая характеристика, обеспечивающая конкурентоспособность продукции. Если ранее главным показателем в конкуренции товаров была цена, а затем уже качество, то теперь качество становится главным фактором завоевания международных рынков.

Система качества – это определенный способ организации дела на предприятии, гарантирующий поставку потребителю продукции необходимого качества. Принятие международных стандартов ИСО серии 9000, описывающих состав и структуру системы, требования к ее элементам, создало единую нормативную базу для сертификации систем качества во многих странах [20, с. 34].

В мировой практике крупные фирмы уже давно перешли к взаимоотношениям со своими поставщиками на основе систем качества. Предприятие - потребитель запрашивает у поставщика сертификат на систему качества. Для потребителя система качества предприятия является гарантией качества продукции. Для руководителей предприятия система качества — это их уверенность в том, что задачи, которые они ставят перед коллективом, будут выполнены.

Ф. Кросби, являющийся одним из ведущих консультантов по качеству с мировым именем, обратил внимание на важность системы поощрения. Признание заслуг сотрудников и их стимулирование к достижению высоких результатов является составной частью современного менеджмента качества.

Источником общего менеджмента, и менеджмента качества является система Ф.У. Тейлора, которая включала понятия верхнего и нижнего пределов качества, поля допуска, вводила такие измерительные инструменты, как шаблоны и калибры, а также обосновывала необходимость независимой должности инспектора по качеству, разнообразную систему штрафов для «бракоделов», форм и методов воздействия на качество продукции [16, с. 34].

Необходимость внедрения СМК имеет для предприятия «внешние» причины: выход на внешний рынок, конкурентные преимущества среди стран и фирм. Но немаловажны и «внутренние» причины [7, с. 66]:

- большая осведомленность о качестве; сокращение дефектов и их переделок;

- ускорение цикла производства и повышение производительности труда;

- позитивные культурные изменения, улучшение документации;

- повышение ответственности за качество своего труда;

- корпоративная культура.

Система менеджмента качества, соответствующая требованиям МС ИСО 9001-2000 – это внешняя сторона деятельности предприятия, его конкурентное преимущество. Одной из известных и широко распространенных форм подтверждения соответствия является сертификация, которая определяется как реформа осуществляемого органом по сертификации подтверждения соответствия объектов требованиям технических регламентов, положениям стандартов или условиям договоров.

Орган по сертификации – это юридическое лицо или индивидуальный предприниматель, аккредитованные в установленном порядке для выполнения работ по сертификации.

По положительным результатам проведенных сертификационных работ выдается документ – сертификат соответствия, который удостоверяет соответствие объекта требованиям технических регламентов, положениям стандартов или условиям договоров. Непосредственно работы по подтверждению соответствия и выдаче сертификата осуществляются в определенной системе сертификации, представляющей собой совокупность правил выполнения работ по сертификации ее участниками и правил функционирования системы сертификации в целом.

B общем случае организационно структура системы сертификации, помимо национального органа страны по сертификации, включает [20, с. 35]:

- международные организации по сертификации;

- органы по сертификации однородной конкретной продукции, услуг;

- аккредитованные испытательные центры (лаборатории);

- предприятия;

- изготовители и поставщики продукции.

Управление – распространенный, но не стандартизованный в общем смысле термин. В различных информационных источниках содержатся многообразные определения термина «управление».

Под управлением в широком смысле понимается общая функция организованных систем (биологических, технических, социальных), обеспечивающая сохранение их структуры, поддержание режима деятельности, реализацию ее программы, цели. Часто выделяют социальное управление как целесообразное направленное воздействие на общество для сохранения или совершенствования его определенной качественной специфики: на практике наблюдаются два типа социального управления: стихийные и сознательные (плановые).

Управлением называют также некоторые организационные структуры и хозяйственные органы, подразделения и самоуправленческое воздействие, то есть сам процесс управления программой, объектами.

Под управлением мы будем понимать процесс целеполагания, так и деятельность по достижению поставленной цели. Система уровня менеджмента, соответствующая конкретной редакции стандарта. Это за документированный «образ» предприятия как организма, то есть саморегулирующегося механизма, приспособленного к жизни в конкретной экономической среде. Естественно, для жизни оно должно производить услуги и/или продукцию не хуже определенного уровня качества, а для хорошей жизни — хорошего качества [31, с. 75].

Достижение долгосрочного успеха путем максимального удовлетворения запросов потребителя, сотрудников, владельцев и общества. Целью СМК является соответствие результатов процессов компании потребностям потребителя, организации и общества (соответствие, как явным требованиям, так и подразумеваемым потребностям)

Постоянное улучшение качества посредством использования цикла PDCA (цикл Деминга), состоящего из: планирования, действия, анализа, корректировки (устранение причин несоответствия, а не просто коррекция полученных результатов). Правильное использование принципиальной модели на практике создает уверенность в отсутствии брака.

Тактика СМК [22, с. 142]:

- предупреждение причин дефектов;

- вовлечение всех сотрудников в деятельность по улучшению качества;

- активное стратегическое управление;

- непрерывное совершенствование качества продукции и процессов;

- использование научных подходов в решении задач;

- регулярная самооценка;

Методические средства СМК:

- средства для сбора данных;

- средства предоставления данных;

- методы статистической обработки данных;

- теория общего менеджмента;

- теория мотиваций и межличностных отношений, а так же экономические расчеты;

- системный анализ производства и управление с помощью планирования;

Основные составляющие систем менеджмента качества [22, с. 153]:

- установление потребностей и ожиданий потребителей и других заинтересованных сторон организации в области качества производимой продукции или услуги;

- наличие политики и целей организации соответствующими удовлетворению предопределённых потребностей потребителей;

- постановка процессов и ответственных за них, необходимых для достижения целей организации;

- реализация процессного подхода при достижении этих целей;

- определение необходимых ресурсов и обеспечение ими ответственных за процессы для достижения целей организации;

- разработка и применение методов для измерения результативности и эффективности каждого процесса на основе ключевых показателей качества;

- определение механизмов, необходимых для предупреждения несоответствий и устранения их причин. И реализация данных механизмов в процессах СМК;

- разработка и применение процесса для постоянного улучшения всей СМК;

Как видно из определения, первичным элементом СМК являются потребности и ожидания потребителей (внутренних и внешних) продукции или услуги, владельцев предприятий, персонала и общества. Политика и цели организации являются ответом на потребности и ожидания заинтересованных сторон. И последующий процессный подход завершает описание пути достижения целей и реализации долгосрочной политики. Каждый из вышеописанных пунктов является ключевым для любой СМК, которые находятся в постоянном цикличном взаимодействии на пути к предельно высокому качеству.

Таким образом, роль и значение повышения качества продукции для нашей страны на современном этапе социальных и экономических преобразований является актуальной задачей. Роль и значение коренного повышения качества продукции для нашей страны на современном этапе социальных и экономических преобразований является актуальной задачей.

В любой стране высокое качество производимой продукции повышает эффективность ее экономики, сокращает сроки внедрения в производство достижений науки и техники, обеспечивает наиболее полное использование природных, производственных и трудовых ресурсов, снижает непроизводственные расходы, повышает конкурентоспособность продукции, расширяет ее экспортные возможности, увеличивает эффективность внешнеторговых операций, повышает авторитет страны на мировой арене.

Высокое качество продукции расширяет возможности потребления созданной продукции, повышает устойчивость денежного обращения, способствует росту жизненного уровня населения, обеспечивает совершенствование производства, улучшение условий труда и быта, охрану окружающей среды и здоровья населения.

- . Этапы внедрения СМК в соответствии с требованиями международных стандартов ИСО 9001-2011

На первом этапе при подготовке к созданию СМК руководство предприятия должно определить политику, цели, обязательства в области качества, придерживаясь следующих принципов [16, с. 35]:

- политика в области качества - это часть общей политики и стратегии предприятия;

- политика служит основой для установления целей, направленных на улучшение качества продукции.

Для выполнения работ по созданию СМК руководитель предприятия приказом назначает представителя руководства, ответственного за качество, организует службу качества, формирует команду по разработке СМК (группу, координационный совет) и назначает ее руководителя. Руководитель предприятия осуществляет общее руководство работой и принятие стратегических решений по разработке и внедрению стандартов ИСО и несет персональную ответственность за конечные результаты этой работы.

Оперативное управление внедрением возлагается на представителя руководства, ответственного за качество, который может быть назначен и руководителем команды. Представитель руководства регулярно (по крайней мере, один раз в 3 недели) информирует руководство о процессе разработке СМК и при необходимости вмешивается в этот процесс для корректировки или помощи [21, с. 364].

В состав координационного совета по разработке входят специалисты из ведущих производственных подразделений. Сотрудники службы качества и члены команды должны пройти обучение по специальным программам, включающим в себя изучение требований ИСО 9001:2000, а так же методы создания СМК и разработку всей необходимой документации.

До начала работ команда составляет программу (план) проведения работ, которая утверждается руководителем предприятия. В программе (плане) определяются этапы и виды работ, исполнители, сроки и при необходимости стоимость выполнения.

В программу, как правило, включаются следующие виды работ [46, с. 15]:

- разработка политики и целей организации в области качества. Политика должна быть документирована, утверждена руководством и доведена до каждого работника;

- разработка (уточнение) организационной структуры СМК организации;

- определение перечня бизнес-процессов организации;

- определение (уточнение) полномочий должностных лиц организации в СМК и разработка «Матрицы распределения полномочий и ответственности в СМК»;

- разработка мотивационного механизма (формы и методы экономического и морального стимулирования) обеспечения разработки и внедрения СМК;

- обучение должностных лиц и персонала организации, привлекаемого к работам по разработке СМК.

К разработке СМК предприятия нередко привлекаются профессиональные консультанты. Стоимость консультационных услуг должна быть учтена в смете.

На втором этапе проводится комплексный анализ управления качеством продукции (услуг) на предприятии и разрабатывается концептуальная модель СМК. Выполнение этапа начинается с анализа существующей системы управления, сильных и слабых сторон деятельности предприятия в области качества, а также организационной структуры и используемых методов контроля качества продукции. Оценка соответствия фактического состояния управления качеством на предприятии Политике в области качества и требованиям стандарта ИСО 9001:2000 осуществляется по следующим направлениям [9, с. 243]:

- выявление уровня квалификации и профессионализма персонала;

- оценка наличия соответствующего оборудования для выпуска качественной продукции (услуг);

- определение (уточнение) методов проверки качества поставляемого сырья и материалов;

- организация контроля качества в процессе производства и окончательного контроля качества готовой продукции (услуг).

К проведению анализа привлекаются все подразделения и службы предприятия, которые в соответствии с установленными формами и сроками представляют службе качества необходимую информацию. Основными объектами анализа являются [44, с. 13]:

- документы предприятия, которые можно использовать в создаваемой СМК;

- деятельность подразделений по обеспечению качества;

- организационная структура предприятия и службы качества;

- положения о подразделениях, должностные инструкции, определяющие распределение ответственности и полномочий на предприятии;

- информация о качестве предоставления услуг, продукции;

- бизнес-процессы;

- требования к организации рабочих мест;

- формуляры, контрольные перечни;

- маршрутная технология, операционные карты, методологические, рабочие, - контрольные инструкции;

- программы ЭОД (электронной обработки данных);

- документация метрологического обеспечения;

- контрольные карты, программы испытаний, инструкции по эксплуатации и сервисному обслуживанию, бирки, штампы, виды сопроводительной документации;

- ГОСТы, ОСТы, стандарты предприятия (СТП);

- технические условия (ТУ, спецификации) па продукты, продажные каталоги;

- классификаторы дефектов;

- записи о качестве на бумажных и других носителях информации.

Анализ должен показать, насколько документация предприятия соответствует минимальным требованиям и может быть использована в СМК.

В рамках проведения анализа фактического состояния управления качеством команда должна выяснить следующее [42, с. 4]:

- как фактически выполняются процессы на рабочих местах;

- какие осознанные или неосознанные отклонения имеются в процессах;

- какие из этих отклонений являются случайными, а какие должны быть учтены в проекте СМК для достижения успеха.

Эти задачи должны охватывать все подразделения. Помощь со стороны опытного консультанта может значительно упростить анализ фактического состояния управления качеством, так как оценка стороннего специалиста более объективна.

После анализа существующей системы управления качеством разрабатывается концептуальная модель СМК предприятия. В первую очередь необходимо определить бизнес-процессы и разработать их организационно-технологические схемы (блок-схемы). Разработка организационно-технологических схем сопровождается анализом существующей системы управления и внесением, в случае необходимости, изменений в производственный процесс и в организационную структуру в соответствии с требованиями ИСО 9001:2000. По результатам проведенного анализа составляется план-график разработки, корректировки (доработки) документов СМК.

Третий этап включает в себя разработку документации СМК в соответствии с планом-графиком. Документация СМК - это один из основных элементов функционирования СМК. Определяя формы и виды взаимодействий и устанавливая порядок ввода и вывода информации, она обеспечивает выполнение функций СМК.

Документация СМК включает в себя [22, с. 47]:

- руководство по качеству - основной документ системы, в котором приводится политика и цели предприятия в области качества, состав системы и дано описание реализации всех требований, предъявляемых к СМК предприятия стандартом ИСО 9001:2000;

- документированные процедуры, предназначенные для координации различных видов деятельности, обеспечивающих эффективное функционирование СМК;

- записи по качеству - документация по доказательству качества продукции, работ, услуг, в которой содержатся зарегистрированные значения контролируемых признаков и параметров.

При организации работ по разработке документации СМК рекомендуется предусмотреть выполнение следующих мероприятий [22, с. 49]:

- координация работ, обеспечивающая полную взаимную увязку разрабатываемых и корректируемых документированных процедур с Руководством по качеству;

- систематический контроль хода работ со стороны руководства предприятия и периодическое рассмотрение хода работ на заседаниях координационного совета, днях качества и т.н.;

- подготовка аудиторов по внутренней проверке СМК до завершения работ по ее созданию и внедрению.

На основании разработанных документированных процедур служба качества готовит окончательную редакцию Руководства по качеству, которое включает в себя [22, с. 51]:

- область применения СМК;

- документированные процедуры, разработанные для СМК или ссылки на них;

- описание взаимодействия процессов, включенных в СМК.

После этого все регламентирующие документы, такие как положения, о функциональных и производственных подразделениях, должностные инструкции, должны быть приведены в соответствие с разработанными документированными процедурами и Руководством по качеству. Характер и глубина документации должны отвечать требованиям, установленным в контрактах, законодательных и нормативных актах; потребностям и ожиданиям потребителей и других заинтересованных сторон. Документация СМК согласовывается со всеми исполнителями и утверждается руководством предприятия.

Четвертый этап охватывает работы, связанные с внедрением СМК. Весь персонал предприятия должен быть ознакомлен с документацией СМК и обучен работе в условиях функционирования СМК.

С момента внедрения СМК все подразделения работают по документированным процедурам и ведут в обязательном порядке записи о качестве. Несоответствия, выявленные в процессе внедрения СМК, должны анализироваться службой качества с целью установления причин их появления и корректировки при необходимости соответствующей документации.

Для установления работоспособности созданной СМК служба качества проводит внутренние проверки (аудиты). Они показывают, насколько СМК, представленная Руководством по качеству, документированными процедурами, описанием процессов и рабочими инструкциями, соответствует требованиям стандарта (проверка адекватности), и какова степень понимания, выполнения и соблюдения сотрудниками предприятия запланированных мероприятий (проверка соответствия). Проверка соответствия осуществляется путем сравнения фактического выполнения процедур с их требованиями.

При обнаружении какой-либо проблемы по выполнению требования стандарта или процедуры аудитору необходимо обсудить ее с теми, кого это непосредственно касается, и выяснить причину невыполнения данного требования. Если выполнение этого требования действительно необходимо, то руководитель подразделения принимает меры (корректирующие действия) по его выполнению работниками подразделения. Возможно, что данное требование не является необходимым, и его невыполнение никак не влияет на качество работы, тогда корректирующее действие выражается в виде внесения изменений в документированную процедуру. По результатам внутреннего аудита составляется отчет, в котором указывается, какие несоответствия, и недостатки были обнаружены.

Одна из задач проведения внутренних проверок состоит в обеспечении возможности улучшения СМК. При внедрении СМК руководство предприятия проводит анализ эффективности ее функционирования на основании отчетов, подготовленных службой качества. Служба качества осуществляет сбор, обработку и анализ зарегистрированных данных о качестве, предоставляемых всеми подразделениями предприятия.

Анализ функционирования СМК осуществляется на всех уровнях по определенным направлениям с целью установления причинно-следственных связей и оценки альтернативных предложений по предупреждающим и корректирующим действиям, которые могут относиться к различным аспектам деятельности предприятия. По результатам анализа вносятся соответствующие изменения в документацию СМК [8, с. 46].

На пятом этапе проводятся работы, связанные с сертификацией СМК. Ввиду того, что сертификацию действующих СМК проводят различные международные и национальные органы, предприятию необходимо сделать выбор сертифицирующего органа с учетом пожеланий заказчика.

С выбранным сертифицирующим органом заключается контракт и подается заявка по установленной форме. Предприятие передает в орган сертификации требуемый пакет документов СМК для предварительной проверки. После получения замечаний по документации служба качества вносит в нее соответствующие изменения и согласовывает дату проведения внешнего аудита на предприятии. После устранения несоответствий выдается сертификат соответствия сроком на три года, в течение которых сертифицирующий орган осуществляет надзор за функционированием СМК на предприятии, проводя ежегодно инспекционный контроль. В случае выявления серьезных нарушений действие сертификата может быть приостановлено.

Рекомендуемый перечень мероприятий, выполняемых при разработке, внедрении и сертификации СМК на предприятиях в соответствии с вышеизложенными этапами приведен ниже.

Наименование этапов, виды работ, мероприятия [43, с. 93]:

1. Подготовка к созданию СМК. Определение политики предприятия в области качества. Разработка и утверждение политики предприятия в области качества. Определение целей, обязательств и задач в области качества и способов их достижения

2. Формирование оргструктуры СМК. Назначение представителя руководства, ответственного за качество. Создание службы качества. Формирование команды по разработке СМК.

3. Обучение персонала.

4. Оценка сроков и стоимости разработки и внедрения СМК.

5. Привлечение консультантов. Выбор консультантов. Заключение договора на консультационные услуги.

Цели проведения сертификации систем менеджмента качества (СМК) на соответствие стандарта ГОСТ Р ИСО 9001-2011 (ИСО 9001:2011) [9, с. 42]:

- определение степени соответствия разработанной и внедренной системы менеджмента качества Заявителя, установленным требованиям стандарта ГОСТ Р ИСО 9001-2011 (ИСО 9001:2011);

- определение результативности разработанной и внедренной системы менеджмента качества Заявителя.

Итак, рост технического уровня и качества выпускаемой продукции является в настоящее время наиболее характерной чертой работы предприятий. В условиях насыщенного рынка и преобладающей неценовой конкуренции именно высокое качество продукции служит главным фактором успеха.

Во-первых, требования к качеству устанавливаются и фиксируются в нормативных и нормативно-технических документах: государственных, отраслевых, фирменных стандартах, технических условиях на продукцию, в технических заданиях на проектирование или модернизацию изделий, в чертежах, технологических картах и технологических регламентах, в картах контроля качества.

Во-вторых, увеличение производства высококачественных изделий российскими предприятиями в конечном итоге должно привести к интенсификации экономики, росту жизненного уровня населения, повышению конкурентоспособности российских товаров на внутреннем и мировом рынках.

В-третьих, современным предприятиям необходимо научиться более эффективно использовать экономические, организационные и правовые рычаги воздействия на процесс формирования, обеспечения и поддержания необходимого уровня качества на всех стадиях жизненного цикла товара.

1.3. Сертификация системы менеджмента качества в РФ

В условиях современных рыночных отношений в борьбе за потребителя производители вынуждены постоянно подтверждать свою способность стабильно производить продукцию надлежащего качества, приспосабливаться к постоянно меняющимся требованиям потребителя, демонстрировать свою надежность и респектабельность. Предприятия, желающие свободно торговать на рынке в не дискриминационных условиях, мечтающие о коммерческом успехе, должны представлять доказательства наличия у них действующих систем качества, как гарантии своей надежности и стабильности.

Первые стандарты на системы качества были разработаны в Великобритании в семидесятых годах прошлого столетия, а с середины восьмидесятых годов ХХ века Международная организация по стандартизации (ИСО) начала разработку международных стандартов (МС) по этому вопросу, получивших известность в мире как стандарты серии 9000 [21, с. 68].

Принципиальным в разработке стандартов ИСО серии 9000 является включение в них минимального количества требований к системе, необходимых для создания определенной уверенности в способности предприятий выполнить запросы потребителя. Появление стандартов ИСО на системы качества стало ответом на вопрос, — каким критериям должна отвечать система качества, чтобы с достаточной уверенностью можно было сделать вывод о надежности поставщика, о возможности предприятия обеспечивать качество.

Принятие международных стандартов ИСО серии 9000 создало единую нормативную базу для сертификации систем качества во многих странах.

Международные стандарты ИСО серии 9000 были созданы в 1987 году. За период, прошедший с момента их опубликования, дважды был осуществлен пересмотр стандартов. В результате пересмотра 1994 года – были разработаны стандарты ИСО 9001 – ИСО 9003:1994, содержащие конкретные требования к системе качества для разных этапов жизненного цикла продукции – в форме 20 элементов. В нашей стране действовали российские версии международных стандартов: ГОСТ Р ИСО 9001–96, ГОСТ Р ИСО 9002–96, ГОСТ Р ИСО 9003–96, определяющие требования к системам качества на различных стадиях жизненного цикла продукции. Широкое внедрение МС ИСО серии 9000 началось с 1997 года [25, с. 96].

Очередной пересмотр стандартов ИСО серии 9000 был осуществлен в 2000 году. Новая версия МС ИСО по сравнению с предыдущей претерпела существенные изменения. В значительной мере эти изменения связаны с достижениями в области менеджмента качества.

Система менеджмента качества по новой версии МС ИСО 9000 базируется на восьми универсальных принципах менеджмента качества — принципов TQM — и распространяет подходы, используемые при управлении качеством, на все стороны деятельности организации. В МС ИСО серии 9000 версии 2000 года более четко сформулированы требования к достижению удовлетворенности потребителей, введены принципы процессного подхода к деятельности организации и постоянного улучшения.

Сертификация систем качества, функционирующих на предприятиях различных отраслей промышленности и сфер экономики, стала элементом культуры производственно-хозяйственной деятельности и одним из серьезных факторов конкурентоспособности. Побудительным мотивом в пользу сертификации систем менеджмента качества (СМК) является в основном необходимость выполнения определенных требований: условия контракта, участие в различных тендерах и конкурсах, лицензирование и распределение государственных заказов, сертификация определенных видов продукции.

Сертификация СМК в нашей стране осуществляется в соответствии с правилами, регламентированными ГОСТ Р 40.001–95. Цель сертификации – заверить потребителей продукции (услуг), поставщиков и другие заинтересованные стороны в способности изготовителя обеспечить их продукцией (услугами), соответствующей установленным требованиям.

В настоящее время в России действует несколько десятков различных систем добровольной сертификации. Одной из самых популярных таких систем является сертификация систем менеджмента качества на основе стандартов ГОСТ Р ИСО 9001-2001 [21, с. 56].

Как известно, стандарты ИСО 9000 были приняты Международной организацией по стандартизации в 2000 году и включают в себя требования, основные положения и рекомендации по разработке, внедрению и совершенствованию систем менеджмента качества на предприятии. В августе 2001 года постановлениями Госстандарта РФ были введены в действие три аналогичных стандарта, на основе которых, в целом, и проводится сертификация СМК в системе ГОСТ Р.

Сертификация СМК на основе стандартов ГОСТ Р ИСО 9001 заключается в действиях проводимых по установленной схеме специально уполномоченной третьей стороной с целью подтверждения соответствия данной СМК требованиям стандарта ИСО 9001. Выдачу сертификата соответствия осуществляют органы по сертификации систем менеджмента качества, имеющие аккредитацию в системе ГОСТ Р [21, с. 67].

При этом каждый такой орган по сертификации имеет свою определенную область аккредитации и соответственно, имеет право выдавать сертификаты только для предприятий конкретной сферы деятельности. Внедрение стандартов ИСО 9001 может рассматриваться в качестве реального инструмента для повышения эффективности деятельности организации, когда руководство ощущает потребность в применении таких стандартов. Возможен и второй вариант, когда стандарты внедряются просто для получения сертификата соответствия, который может быть необходимым организации, например, для участия в тендере. В этом случае, обычно ограничиваются выполнением формальных требований органа по сертификации, и фактически вся реальная система управления качеством на предприятии, по сути, остается в стороне.

Сегодня сертификация СМК на базе стандартов ИСО 9001 в системе ГОСТ хоть и является добровольной, но становится все более необходимой. Особенно, в сертификатах соответствия СМК нуждаются строительные компании. Дело в том, что уже в этом году прекращается выдача лицензий организациям на осуществление строительной деятельности, а единственным необходимым документом, подтверждающим качество выполняемых работ и услуг в строительной сфере, будет являться как раз сертификат соответствия стандартам ИСО 9001.

Стоит отметить, что руководители большинства крупных строительных компаний еще задолго до этих перемен в законодательстве, осознали необходимость прохождения сертификации СМК на базе ИСО 9001, ведь для участия в тендерах, где главным заказчиком является частная иностранная компания, уже достаточно долгое время требуется именно сертификат ИСО 9001. Сама процедура сертификации СМК на основе стандарта ИСО 9001-2001 состоит из двух основных этапов [43, с. 75].

На первом этапе орган по сертификации осуществляет проверку представленной организацией документации и ее соответствие требованиям стандарта. Затем осуществляется аудит практической деятельности предприятия на предмет соответствия их процессам, описанных в документации. На основании результатов проверки принимается решение о выдаче или отказе в выдаче сертификата соответствия стандарту ИСО 9001-2001.

Потребителям необходима продукция, характеристики которой удовлетворяли бы их потребности и ожидания. Эти потребности и ожидания, как правило, отражаются в технических условиях на продукцию и обычно считаются требованиями потребителей.

Требования могут быть установлены потребителем в контракте или определены самой организацией. В любом случае приемлемость продукции в конечном счете устанавливает потребитель. Поскольку потребности и ожидания потребителей меняются, организации также испытывают давление, обусловленное конкуренцией и техническим прогрессом, они должны постоянно совершенствовать свою продукцию и свои процессы.

Системный подход к менеджменту качества побуждает организации анализировать требования потребителей, определять процессы, способствующие получению продукции, приемлемой для потребителей, а также поддерживать эти процессы в управляемом состоянии. Система менеджмента качества может быть основой постоянного улучшения с целью увеличения вероятности повышения удовлетворенности как потребителей, так и других заинтересованных сторон. Она дает уверенность самой организации и потребителям в ее способности поставлять продукцию, полностью соответствующую требованиям [20, с. 37].

Для успешного руководства организацией и ее функционирования необходимо направлять ее и управлять систематически и прозрачным способом. Успех, может быть, достигнут в результате внедрения и поддержания в рабочем состоянии системы менеджмента качества, разработанной для постоянного улучшения деятельности с учетом потребностей всех заинтересованных сторон. Управление организацией включает менеджмент качества наряду с другими аспектами менеджмента.

Итак, из всего многообразия типов показателей в основу локальной системы показателей производственного бизнес-процесса положены показатели результативности и эффективности. Так требуют и стандарты ИСО 9000. Стандарт ИСО 9001, содержащий сертификационные требования к системе менеджмента качества, ориентирует систему на достижение результативности каждого процесса. А стандарт ИСО 9004, содержащий рекомендации по улучшению системы менеджмента качества (значительно расширенный вариант стандарта ИСО 9001), направлен наряду с результативностью на повышение эффективности процессов и системы в целом. Показатель гибкости может быть использован как дополнительная характеристика дальнейшего развития процесса.

Подход к разработке и внедрению системы менеджмента качества состоит из нескольких ступеней, включающих [9, с. 152]:

- установление потребностей и ожиданий потребителей и других заинтересованных сторон;

- разработку политики и целей организации в области качества;

- установление процессов и ответственности, необходимых для достижения целей в области качества;

- установление и определение необходимых ресурсов и обеспечение ими для достижения целей в области качества;

- разработку методов для измерения результативности и эффективности каждого процесса;

- применение данных этих измерений для определения результативности и эффективности каждого процесса;

- определение средств, необходимых для предупреждения несоответствий и устранения их причин;

- разработку и применение процесса для постоянного улучшения системы менеджмента качества.

Такой подход также применяется для поддержания в рабочем состоянии и улучшения имеющейся системы менеджмента качества.

Организация, принимающая указанный выше подход, создает уверенность в возможностях своих процессов и качестве своей продукции, а также обеспечивает основу для постоянного улучшения. Это может привести к возрастанию удовлетворенности потребителей и других заинтересованных сторон и успеху организации.

Политика и цели в области качества устанавливаются, чтобы служить ориентиром для организации. Они определяют желаемые результаты и способствуют использованию организацией ресурсов для достижения этих результатов. Политика в области качества обеспечивает основу для разработки и анализа целей в области качества.

Цели в области качества необходимо согласовывать с политикой в области качества и приверженностью к постоянному улучшению, а результаты должны быть измеримыми. Достижение целей в области качества может оказывать позитивное воздействие на качество продукции, эффективность работы и финансовые показатели и, следовательно, на удовлетворенность и уверенность заинтересованных сторон.

Весьма важна роль высшего руководства в системе менеджмента качества. Высшим руководством могут использоваться принципы менеджмента качества, а с помощью лидерства и реальных действий высшее руководство может создавать обстановку, способствующую полному вовлечению работников и эффективной работе системы менеджмента качества.

Документация системы менеджмента качества дает возможность передать смысл и последовательность действий. Это, документы [43, с. 275]:

- предоставляющие согласованную информацию о системе менеджмента качества организации, предназначенную как для внутреннего, так и внешнего пользования; к таким документам относятся руководства по качеству;

- описывающие, как система менеджмента качества применяется к конкретной продукции, проекту или контракту; к таким документам относятся планы качества;

- устанавливающие требования; к ним относятся документы, содержащие технические требования;

- содержащие рекомендации или предложения; к ним относятся методические документы;

- содержащие информацию о том, как последовательно выполнять действия и процессы; такие документы могут включать документированные процедуры, рабочие инструкции и чертежи;

- содержащие объективные свидетельства выполненных действий или достигнутых результатов; к таким документам относятся записи.

Применение вышеописанных документов в комплексной системе менеджмента качества, способствует [20, с. 36]:

- достижению соответствия требованиям потребителя и улучшению качества, а так же обеспечению соответствующей подготовки кадров;

- повторяемости и прослеживаемости;

- обеспечению объективных свидетельств;

- оцениванию эффективности и постоянной пригодности системы менеджмента качества.

Таким образом, система менеджмента качества является частью системы менеджмента организации, которая направлена на достижение результатов, в соответствии с целями в области качества, чтобы удовлетворять потребности, ожидания и требования заинтересованных сторон. Цели в области качества дополняют другие цели организации, связанные с развитием, финансированием, рентабельностью, окружающей средой, охраной труда и безопасностью.

Различные части системы менеджмента организации могут быть интегрированы вместе с системой менеджмента качества в единую систему менеджмента, использующую общие элементы. Это может облегчить планирование, выделение ресурсов, определение дополнительных целей и оценку общей эффективности организации. Система менеджмента организации может быть оценена на соответствие собственным требованиям организации.

Проблема обеспечения стабильно высокого качества производимой продукции – комплексная. Ее нельзя решить проведением отдельных и даже крупных, но разрозненных мероприятий. Только путем системного и комплексного, взаимосвязанного и одновременного осуществления технических, организационных, экономических, правовых и социальных мероприятий на научной основе можно быстро и устойчиво совершенствовать качество продукции.

2. Анализ качества на примере предприятия ООО «Причал»

2.1. Анализ деятельности предприятия ООО «Причал»

Общество с ограниченной ответственной «Причал» в дальнейшем именуемое «Общество», создано путем реорганизации – преобразования товарищества с ограниченной ответственностью «Причал» в целях объединения усилий, финансовых и материальных и материальных средств для совместного ведения предпринимательской деятельности в соответствии с Гражданским Кодексом Российской Федерации и Федеральным законом РФ «Об обществах с ограниченной ответственностью».

Организация ООО «Причал» была создана в ноябре 1991году. Она является поднадзорной РОСТЕХНАДЗОРА. Местонахождение Общества: Республика Татарстан, г. Нижнекамск А.О. «НКНХ» Этилен – 450.

Начальник выполняет следующие функции и обязанности по организации, обеспечению деятельности организации:

- открывает счета в кредитно-банковских учреждениях, выдает, доверенности;

- осуществляет финансовую и хозяйственную деятельность организации, заботиться о привлечении дополнительных средств и укреплении материально-технической базы, заключает договора и соглашения.

Деятельность организации регламентируется следующими локальными актами:

- приказы, распоряжения;

- коллективный договор;

- штатное расписание;

- правила внутреннего трудового распорядка;

- должностные инструкции;

- положение об охране труда;

- другие локальные и нормативные акты.

Для выполнения стоящих перед ним задач общество имеет право:

- заключать договора подряда, аренды, найма, сдачи в наём, купли-продажи, поставки и иные договора, не противоречащие действующему законодательству.

- приобретать и арендовать здания, сооружения оборудование, машины, инструменты, транспортные средства, земельные участки, строить для собственных нужд.

- осуществлять деловые контакты с российскими и зарубежными предприятиями, учреждениями, организациями, фирмами, а также их представительствами по вопросам, входящих в компетенцию Общества.

- участвовать в финансировании строительства объектов производственного, жилищного, социально-культурного назначения.

- передавать на договорной основе материальные и денежные ресурсы, в том числе средства из фондов экономического стимулирования, другим предприятиям, учреждениям, организациям, гражданам, выполняющим работы и услуги для общества, а также принимать ресурсы с последующим самостоятельным использованием.

- создавать творческие коллективы, привлекать для выполнения своих задач российских специалистов на условиях совместительства и по трудовым соглашениям на контрактной основе, а также иностранный специалистов на договорных условиях с оплатой их труда за счет валютных поступлений общества.

- использовать в своей деятельности автотранспорт, помещения, оборудование, инструменты, принадлежащие работникам Общества, с последующей оплатой в установленном законодательном порядке.

- реализовывать продукцию и товары, выполнять работы и предоставлять услуги по государственным договорным и свободным ценам.

- создавать дочерние, совместные предприятия, открывать филиалы, представительства с правом открытия текущих и расчетных счетов, покупать акции и другие ценные бумаги.

- осуществлять внешнеэкономическую деятельность в соответствии с действующим законодательством.

- общество имеет право открывать фирменные, коммерческие и комиссионные магазины.

- общество имеет право самостоятельно совершать экспортные и импортные операции.

Основными видами деятельности общества являются:

- выполнение ремонтных, строительных и монтажных работ металлических и железобетонных конструкций промышленных зданий и сооружений;

- технологического оборудования и комплектующих;

- технологических трубопроводов;

- систем промышленной вентиляции;

- санитарно-технических систем и комплектующих.

Высшим органом управления ООО «Причал» является Общее собрание Участников общества. Единоличный исполнительный орган - директор – избирается Общим собранием участников общества на срок три года. Директор организует выполнение решений общего собрания участников.

Существующая организационная структура управления ООО «Причал» представлена на рисунке 2.1.1. На предприятии применяется линейно-функциональная организационная структура управления. Предприятие возглавляет директор, осуществляющий свою деятельность на основе принципа единоличия и обеспечивающий решения возложенных на предприятие задач. Директору подчинены все нижестоящие руководители.

Линейно-функциональная структура имеет недостатки: узкая специализация каждого звена; недостаточно четкое распределение ответственности; тенденция к чрезмерной централизации целей.

Данная структура может являться хорошей промежуточной ступенью при переходе от линейной организационной структуры к более эффективной.

Любая перестройка структуры управления предприятия требует оценки, прежде всего с точки зрения достижения поставленных целей. В условиях нормально развивающейся экономики реорганизация направлена чаще всего на то, чтобы путем совершенствования системы управления повысить эффективность работы организации.

Рис. 2.1.1. Структура управления ООО «Причал»

При этом главными показателями улучшения являются сокращение затрат, рост прибыли, более гибкий стиль управления. Важным критерием оценки организационной структуры управления является ее восприятие людьми, которым предстоит работать в новых условиях.

Применение реорганизации организационной структуры позволит:

1. Освободить генерального директора предприятия от повседневной рутинной работы.

2. Повысить качество и оперативность принимаемых решений.

3. Вовлечь в предпринимательскую деятельность все подразделения объединения, способных расширить номенклатуру продукции и услуг, повысить гибкость и конкурентоспособность.

Анализ качества продукции начинается с изучения динамики предоставленных и произведенных услуг, рассчитываются базисные и цепные темпы роста. Проведем анализ динамики предоставленных и произведенных услуг ООО «Причал» в таблице 2.1.1.

Таблица 2.1.1.

Динамика предоставляемых услуг ООО «Причал» за 2011-2013 гг.

|

Год

|

Объем предоставляемых услуг, тыс. руб.

|

Темпы роста, %

|

Объем

произведенных услуг, тыс. руб.

|

Темпы роста, %

|

|

|

|

Базисн.

|

Цепные

|

|

Базисн.

|

Цепные

|

|

2011

|

9584

|

100

|

100

|

9348

|

100

|

100

|

|

2012

|

17080

|

178,2

|

178,2

|

16705

|

178,7

|

178,7

|

|

2013

|

13620

|

142,1

|

79,7

|

13258

|

141,8

|

79,4

|

Источник: отчетные данные ООО «Причал»

Из таблицы видно, что объем предоставляемых услуг в 2012 году увеличился на 178%, то есть почти в два раза в сравнении с 2011 годом, а в 2013 году уменьшился на 25,4%.

Изобразим графически динамику предоставляемых услуг ООО «Причал» на рисунке 2.1.2. Также видно, что объем предоставляемых услуг в 2013 году уменьшился на 26% в сравнении с 2012 годом, а в сравнении с 2011 годом увеличился на 41,8%, что свидетельствует о расширении деятельности предприятия. Одним из важнейших факторов повышения эффективности услуг предприятия является обеспеченность их средствами труда в необходимом количестве и ассортименте и более полное их использование.

Рис. 2.1.2. Динамика предоставленных и произведенных услуг,

тыс. руб.

Далее рассмотрим динамику стоимости основных средств, а так же структуру и движение основных производственных фондов.

Таблица 2.1.2.

Состав основных средств ООО «Причал» за 2011-2013 гг., тыс. руб.

|

Показатели

|

2011 г.

|

2012 г.

|

2013 г.

|

Изменения (+,-)

|

|

|

|

|

|

2012/ 2011 гг.

|

2013/ 2012 гг.

|

2013/ 2011гг.

|

|

Здания

|

977

|

1014

|

1311

|

37

|

297

|

334

|

|

Сооружения

|

239

|

239

|

239

|

-

|

-

|

-

|

|

Машины и оборудование

|

823

|

987

|

1038

|

164

|

51

|

215

|

|

Транспортные средства

|

103

|

245

|

245

|

142

|

-

|

142

|

|

Другие виды основных средств

|

79

|

92

|

154

|

13

|

62

|

75

|

|

Итого

|

2221

|

2577

|

2987

|

356

|

410

|

766

|

Источник: отчетные данные ООО «Причал»

Как свидетельствуют данные таблицы 2.1.2. наблюдается увеличение стоимости основных средств за трехлетний период на 766 тыс. руб. или на 34%. В 2012 году было приобретено дополнительно оборудования на 164 тыс.руб., в 2013 году - на 51 тыс. руб., в связи с износом старых основных средств, предприятие нуждалось в дополнительном оборудовании.

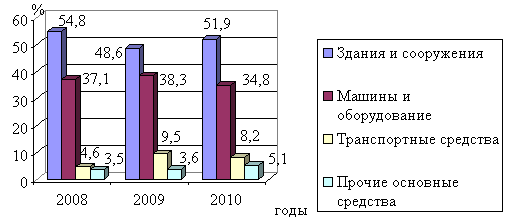

Наглядно структура основных производственных фондов за период 2011-2013 гг. представлена на рисунке 2.1.3.

Рис. 2.1.3. Структура основных средств за 2011-2013 гг.

Наибольший удельный вес в составе основных средств составляют здания и машины с оборудованием. В силу расширения производства возникла необходимость расширения сферы сбыта, диктуя тем самым необходимость в дополнительных транспортных средствах. За 2012 год их было приобретено на 142 тыс. руб.

Большое значение имеет анализ движения и технического состояния основных производственных фондов. Для этого рассчитываются коэффициенты износа, выбытия и обновления основных фондов. Важнейшими показателями эффективного использования основных фондов являются фондоемкость и фондоотдача.

На основе данной таблицы видно, что доля активной части основных средств в изучаемом периоде составляет в среднем 44 %. Коэффициент износа основных средств составляет 53 %, что говорит об изношенности основных средств на предприятии. В международной практике предельный показатель изношенности основных средств составляет 60 %, дальнейшее их использование не целесообразно, в связи с большими затратами на ремонт.

Важнейший показатель использования основных средств - фондоотдача указывает на то, сколько предоставленных услуг приходится на 1 рубль основных средств. В 2011 году показатель фондоотдачи составляет 9,64, в 2012 году - 14,08, а в 2013 году на 1 рубль основных средств приходилось 9 рублей 40 копеек выпускаемой продукции.

Второй показатель эффективности использования основных средств - фондовооруженность - указывает на то, сколько основных средств приходится на 1 среднесписочного работника. Так в 2011 году показатель фондовооруженности составил 23,6, в 2012 году - 25,3, а в 2013 году на 1 работника приходилось 28,9 тыс. руб. основных средств.

В таблице 2.1.3 рассмотрим показатели эффективности использования основных средств.

Таблица 2.3.3.

Расчет показателей эффективности использования основных средств ООО «Причал» за 2011-2013 гг.

|

Показатели

|

2011 г.

|

2012 г.

|

2013 г.

|

|

Исходные:

|

|

|

|

|

Стоимость основных средств, остаточная, тыс.р.

|

994

|

1213

|

1447

|

|

Стоимость основных средств, первоначальная, тыс.р.

|

2221

|

2577

|

2987

|

|

Стоимость активной части основных средств, тыс.р.

|

926

|

1232

|

1283

|

|

Начисленный износ, тыс.р.

|

1227

|

1364

|

1540

|

|

Начисленный износ активной части основных средств, тыс.р.

|

782

|

898

|

1031

|

|

Стоимость поступивших основных средств, тыс.р.

|

24

|

356

|

432

|

|

Стоимость основных средств на конец года, тыс.р.

|

2221

|

2577

|

2987

|

|

Стоимость выбывших основных средств, тыс.р.

|

2

|

-

|

18

|

|

Стоимость основных средств на начало года, тыс.р.

|

2199

|

2221

|

2577

|

|

Объем продукции, тыс.р.

|

9584

|

17080

|

13620

|

|

Среднесписочная численность работников, чел.

|

42

|

48

|

50

|

|

Расчетные:

|

|

|

|

|

Доля активной части основных средств, %

|

41,7

|

47,8

|

42,9

|

|

Коэффициент износа всех основных средств

|

0,55

|

0,53

|

0,52

|

|

Коэффициент износа активной части основных средств

|

0,84

|

0,73

|

0,80

|

|

Коэффициент обновления

|

0,01

|

0,14

|

0,14

|

|

Коэффициент выбытия

|

0,001

|

-

|

0,006

|

|

Фондоотдача, р./р.

|

9,64

|

14,08

|

9,4

|

|

Фондовооруженность, тыс.р./чел.

|

23,6

|

25,3

|

28,9

|

Источник: отчетные данные ООО «Причал»

Из таблицы 2.3.3 видно, что коэффициент износа активной части основных средств опережает рост коэффициента износа всех основных средств.

Коэффициент обновления имеет тенденцию к росту и опережает коэффициент выбытия. Фондоотдача в 2012 году по сравнению с 2011 годом увеличилась на 4,44 тыс. руб. за счет увеличения объема услуг. Причиной значительного уменьшения уровня фондоотдачи в 2013 году по сравнению с 2012 годом является сокращение объема предоставляемых услуг на предприятии при невысоком темпе прироста стоимости основных средств.

Фондовооруженность в изучаемом периоде увеличивается за счет увеличения стоимости основных средств. Далее проведем анализ использования трудовых ресурсов предприятия. Основные задачи анализа использования трудовых ресурсов включают в себя: определение численности и состава, работающих на предприятии, анализ структуры персонала, анализ движения рабочей силы.

В целом ОО «Причал» имеет хорошие технико-экономические показатели работы за анализируемый период, далее рассмотрим систему управления качеством на предприятии.

2.2. Анализ системы управления качеством на предприятии

Весь процесс переработки и выпуска продукции, а также их качественные характеристики расписаны в Технологических условиях и Технологических инструкциях, которые ООО «Причал» предоставляет своим клиентам для ознакомления с химическим составом, сроком службы, размерами. При согласии клиента с предоставленными качественными характеристиками отливок, он, в свою очередь предоставляет свои чертежи на конкретную деталь, размеры и допуски, которые оговариваются в договоре.

Для получения продукции высокого качества, нужно соблюдать технологический процесс, который должен вестись с соблюдением всех технологий, при определенной температуре, а все исходные материалы должны быть тщательно взвешены.

Также, для получения качественной продукции, нужно соблюдать микроклимат производственного помещения, в котором размещается оборудование и помещения должно соответствовать требованиям СанПин, иметь искусственное и естественное освещение.

Все пробы заливаются в присутствии контролера Службы технического и лабораторного контроля плавильного участка, который относит пробу на окончательный химический анализ в лабораторию, где в течение 2-х часов инженеры-лаборанты проводят химический анализ, а результаты записываются в журнал.

Время также влияет на качественные характеристики выпускаемой продукции, а несоблюдение данного времени ведет к браку. При изготовлении строительных материалов состав шлама должен соответствовать ГОСТу.

Контролеры СТиЛК плавильного участка также обязаны присутствовать при измерении температуры шлама в печи и в ковше, следить за отбором проб на химический анализ, доставить в течение 30 минут после окончания разливки пробу на конечный химический анализ. Также они фиксируют в плавильном журнале все полученные результаты. По данным этого журнала делаются выводы о качестве готовой продукции. Самыми распространенными видами брака по комплектующим являются:

Таблица 2.2.1.

Виды брака продукции на ООО «Причал»

|

Вид брака

|

Причины брака

|

Предупреждающие мероприятия

|

|

Усадочные раковины

|

1.Изменение технологии

2.Халатное отношение к работе заливщиков

|

Отделу технолога откорректировать технологию

Усилить контроль со стороны мастерского состава

|

|

Коробление

|

1. Конструктивная предрасположенность к короблению

|

Уточнить схему складирования

|

|

Ситовидность

|

1. Отрицательные температуры, повышенная влажность в цехе

2. Длительный простой форм и стержней до сборки

|

Четко соблюдать технологический процесс

|

Источник: отчетные данные ООО «Причал» за 2013 г.

Большое значение при изучении деятельности ООО «Причал» имеет анализ ритмичности производства и реализации продукции.

Ритмичность – равномерный выпуск продукции в соответствии с графиком в объеме и ассортименте, предусмотренных планом. Ритмичная работа является основным условием своевременного выпуска и реализации продукции. Один из наиболее распространенных показателей – коэффициент ритмичности, который определяется суммированием фактических удельных весов выпуска за каждый период, но не более планового их уровня:

Критм. 25 + 21,3 + 27,5 + 26,0 = 99,8 %

Таблица 2.2.2.

Расчет показателя ритмичности на ООО «Причал» за 2013 г.

|

Квартал

|

Выпуск продукции, тыс.руб.

|

Удельный вес в %

|

Доля продукции, зачтенная в выполнение плана по ритмичности, %

|

|

|

план

|

факт

|

план

|

факт

|

|

|

I

|

70,5

|

70,8

|

25,1

|

25,0

|

25,0

|

|

II

|

66,0

|

69,6

|

21,3

|

21,4

|

21,3

|

|

III

|

69,0

|

71,2

|

27,5

|

27,6

|

27,5

|

|

IV

|

71,5

|

70,5

|

26,1

|

26,0

|

26,0

|

|

Всего за год

|

277

|

282,1

|

100

|

100

|

99,8

|

Источник: отчетные данные ООО «Причал» за 2013 г.

Ритмичность выпуска продукции выполняется почти на 100 % - на 99,8. Большое значение имеет анализ движения и технического состояния основных производственных фондов (ОПФ), который проводится по данным бухгалтерской отчетности. Для этого рассчитываются следующие показатели:

Коэффициент обновления - показывает, какую часть от имеющихся на конец отчетного периода основных средств составляют новые основные средства, характеризует долю новых фондов в их общей стоимости на конец года (Кобн.).

Кобн. Стоимость поступивших основных средств / стоимость основных средств на конец года 19440 / 208186 100 9,34 %

- Коэффициент выбытия - показывает, какая часть основных средств, с которыми предприятие начало деятельность в отчетном периоде, выбыла из-за ветхости и по другим причинам.

Кв стоимость выбывших основных средств / стоимость основных средств на начало периода 2049 / 190795 100 1,07 %

- Коэффициент износа - характеризует долю стоимости основных средств, списанной на затраты в предшествующих периодах. Используется в анализе как характеристика состояния основных средств.

Кизн. сумма износа основных фондов / первоначальную стоимость основных фондов на соответствующую дату 49,66 %

- коэффициент годности (Кг);

Кг остаточная стоимость основных фондов / первоначальную стоимость основных фондов 208186 / 190795 100 109,1 %

Необходимым условием выполнения планов по производству продукции, снижению ее себестоимости, росту прибыли, рентабельности является полное и своевременное обеспечение предприятия сырьем и материалами необходимого ассортимента и качества.

Уровень обеспеченности предприятия сырьем и материалами определяется сравнением фактического количества закупленного сырья с их плановой потребностью. Проверяется также качество полученных материалов от поставщиков, соответствие их стандартам, техническим условиям и условиям договора и в случаях их нарушения предъявляются претензии поставщикам. Пристальное внимание уделяется состоянию складских запасов сырья и материалов.

Для характеристики эффективности использования материальных ресурсов применяется система обобщающих и частных показателей.

К обобщающим показателям относятся прибыль на рубль материальных затрат, материалоотдача, материалоемкость, коэффициент соотношения темпов роста объема производства и материальных затрат в себестоимости продукции, коэффициент материальных затрат.

- Прибыль на рубль материальных затрат Прибыль от основной деятельности + сумма материальных затрат 24733 / 274400 = 0,09

- Материалоотдача Стоимость произведенной продукции / сумма материальных затрат 262341 / 274400 = 0,96

- Материалоемкость продукции показывает, сколько материальных затрат необходимо произвести или фактически приходится на производство единицы продукции сумма материальных затрат / стоимость произведенной продукции 274400 /262341 = 1,046

Материалоемкость и материалоотдача зависят, в первую очередь, от объема выпуска продукции и суммы материальных затрат на ее производство. В итоге общая материалоемкость зависит от объема произведенной продукции, ее структуры, норм расхода материалов на единицу продукции, цен на материальные ресурсы и отпускных цен на продукцию.

Современное представление о деятельности ООО «Причал» базируется на процессном подходе, согласно которому эта деятельность представляет собой структурированную сеть процессов, «поглощающих» ресурсы и создающих продукцию, которая представляет ценность для потребителя. Механизм формирования ценности продукции основан на преобразовании свойств ресурсов в рамках процессов в силу различных причин происходят и «потери ценности», представляющие собой, по сути, «потери качества».

Это говорит о том, что управлять нужно не там и тогда, где потери качества уже произошли, и ценность уменьшилась, а там, где эти потери качества совершаются.

Причины появления потерь качества на ООО «Причал» весьма разнообразны: ошибки при определении требований к продукции, нарушение технологии, «человеческий фактор», несовершенство системы управления и законодательства. Общим является то обстоятельство, что все эти виды потерь качества проявляются при выполнении отдельных процессов и привносятся в продукцию одновременно и параллельно с созданием ее ценности.

Специально потери качества не создаются. С помощью обобщенной функции потерь качества увязываются элементарные потери качества с результативностью менеджмента качества в целом. Выявляя с помощью полученной функции «узкие места», мы можем предотвращать потери качества, вместо того, чтобы тратить силы и средства на восстановление уже потерянной ценности.

В зависимости от того, насколько правильно организован учет брака и его документальное оформление, предприятие оперативно может определять причины брака, его размеры и затраты на исправление. Анализ этих данных помогает раз работать корректирующие и предупреждающие меры для устранения причин брака.

На ежедневных разбраковках литья комиссия, состоящая из 6 человек, по одному человеку от каждого заинтересованного отдела и цеха, определяет вид брака и выясняет его причины. После вынесения решения, что данная продукция забракована, составляется Браковочное удостоверение, в котором указывается:

- название детали;

- Ф.И.О. мастера;

- на какой стадии изготовления образовался брак;

- признак брака;

- причина брака;

- участок, виновный в браке;

- заключение мастера, виновного в браке;

- подписи всех членов комиссии.

Когда принято решение о переплавке забракованной продукции и Браковочное удостоверение заполнено, оно передается в бухгалтерию ООО «Причал», где бухгалтер определяет сумму удержаний с виновной бригады и эта сумма, в свою очередь, делится между ними по степени виновности каждого работника.

В 2013г. потери от брака ООО «Причал» в ценностном выражении составили 7810,20 тыс. руб. или 4,35 % от валового выпуска продукции. Таким образом, забраковано 860 тн продукции, что составляет 10,9 % от годного, которое принято в количестве 14968,5 тн. Это произошло за счет следующих видов брака:

- усадочные раковины – 80,3 кг. или 20,7 %

- ужимины – 110,70 кг. или 25 %

- недолив + зашлакование – 130,2 кг. или 29,5%

Усадочные раковины и недолив + зашлакование произошли по причине того, что был ослаблен контроль за технологическим процессом заливки форм и весом наборов со стороны технологов ОГМет и ИТР цеха, а также нет измерительных приборов, для определения остаточного веса металла в ковше.

Такой вид брака, как ужимины, происходит из-за нарушения технологического процесса покраски и сборки форм, изношенность рам на тележках в сушилах, а также он может появиться при нарушении технологического процесса изготовления формовочных смесей.

После поставки продукции клиентам, на завод начали поступать рекламации от клиентов. Только во II полугодии пришло 5 претензий в адрес ООО «Причал»:

Претензия от ООО «Карат» по стойкости мельничных броней, которые были возвращены на предприятие и подверглись повторному определению мех. свойств и химическому анализу. Результаты соответствуют ГОСТам и ТУ1-2002. Данная претензия признана необоснованной.

2 претензии от ОАО КГОК «Строй_К» по выходу из строя насосов. Отливки совместно были осмотрены и вины ООО «Причал» нет.

Претензия от ОАО «Ковдорский ГОК» по геометрическим размерам броней. После повторных замеров оказалось, что все они соответствуют чертежу самого заказчика, (+);(-); маленькая корректировка по шаблону.

Претензия от ЗАО «Промметэнерго» по броням конусным «317», по нарушению геометрии поверхности «уступ». Данное несоответствие было получено при изготовлении и корректировке металломодели, сразу после этого запущено в производство, без согласования заказчиками. В настоящее время модель корректируется с разметкой.

После принятия к сведению данных рекламаций, необходимо разработать мероприятия по снижению брака литья, которые заключаются в следующем:

- Постоянный контроль за технологическим процессом заливки форм и весом наборов со стороны технологов ОГМет и ИТР цеха;

- Распределять конкретные обязанности в процессе подготовки и плавке металла;

- Провести аттестацию мастерского состава на знание технологических регламентов производства литья;

- При заливке форм, для определения жидкого веса залитого металла, применять электронные крановые весы.

Проведенные мероприятия прошли результативно и повлияли на снижение брака, а соответственно потерь от выпуска продукции несоответствующего качества. На данный момент потери от брака составили 6105,34 тыс. руб., что конечно меньше на 1704,86 по сравнению с 2013г. Продукция с таким видом брака, как усадочные раковины снизилась до 61,6 кг. или 16,2%, а с ужиминами до 91,5 кг. или 18,6 %, что ниже 2013г.

2.3. Оценка качественных показателей в соответствии с требованием

ИСО 9001-2011

Комплексная система управления качеством ООО «Причал» состоит из упорядоченной совокупности взаимосвязанных и взаимодействующих элементов объекта производства, предназначенных для достижения поставленной цели – создания условий для обеспечения требуемого уровня качества произведенной продукции при минимальных затратах. Далее, на рисунке 2.3.1, представлено управление движением производства предприятия ООО «Причал» и качеством продукции.

Каждая стадия выдвигает свои задачи, ставит свои цели, определенным образом влияет на качество продукции предприятия ООО «Причал». Подход руководства предприятия к долговременному управлению качеством включает работу всех работников предприятия, нацеленную на долгосрочный успех, путем удовлетворения требований потребителя и выгоды для членов предприятия в целом.

Рис. 2.3.1. Управление движением производства предприятия

ООО «Причал» и качеством продукции

Основными целями управления системой менеджмента качества в руководства являются:

– выполнение требований ГОСТ ИСО 9001:2011 и законодательных требований, относящихся к продукции, процессам, ресурсам;

– описание взаимодействия процессов в системе менеджмента качества;

– определение политики предприятия в соответствии с каждым элементом ГОСТ ИСО 9001:2011.Руководство по качеству ООО «Причал» утверждено генеральным директором, имеет силу для всех структурных подразделений предприятия и является частью общего документооборота.

Утвержденное руководство по качеству структурировано и определяет политику предприятия в соответствии с каждым элементом ГОСТ ИСО 9001:2011.

Основные процессы управления документооборотом ООО «Причал» системы управления качеством включают:

– планирования разработки документов;

– согласования и утверждения документов;

– обеспечения адекватности документов;

– утверждения документов, подтверждающего адекватность перед их выпуском;

– актуализации, идентификации изменений и повторного утверждения;

– обеспечения наличия действующих версий документов на местах их применения;

– обеспечения четкости оформления документов, простоты идентификации;

– обеспечения идентификации документов внешнего происхождения и управления их распространением;

– предотвращения непреднамеренного использования устаревших документов, и применения соответствующей их идентификации, в случае необходимости их хранения.

Программа управления качеством продукции определяется комплексом стандартов предприятия по системе менеджмента качества, положениями о подразделениях, нормативными документами и должностными инструкциями.

Цели политики в области качества:

– Подготовить и осуществить внедрение системы менеджмента качества в соответствии с ИСО 9001:2011 и подтвердить соответствие требованиям в органе по сертификации;

– Получение сертификата;

– Реализовать «План подготовки персонала»;

– Реализация «Программы функционирования и улучшения системы менеджмента качества на предприятии»;

– Увеличение объема продаж;

– Внедрить учет и оценку затрат на качество;

– Определение планового уровня затрат на качество для эффективного функционирования системы менеджмента качества;

– Снижение количества обоснованных претензий заказчиков;

– Снижение трудоемкости выпускаемых изделий;

– Провести работы по освоению новой техники.

Также, документированные процедуры, методологические инструкции и другие документы системы менеджмента качества детально описывают порядок работы.

Руководство по качеству является контролируемым документом. Первый экземпляр Руководство по качеству находится у генерального директора, второй – у заместителя генерального директора по системе менеджмента качества. Копии находятся у руководителей всех структурных подразделений предприятия. Документооборот системы управления качества ООО «Причал» включает все виды документов, регламентирующих параметры качества продукции, процессы создания, представленные на рисунке 2.3.2, и имеет следующую структуру.

Ознакомление с документооборотом системы менеджмента качества позволяет сделать вывод, что везде, где необходимо, приведены ссылки на стандарты, методологические инструкции и другие документы, регулирующие деятельность предприятия.