Разработка принципиальной технологии постройки корпуса судна

КП.27.1401.080.000.ПЗ

Введение

Хотя современная судостроительная промышленность и является высокоразвитой, однако, степень механизации составляет лишь 40-55%. Это связано с тем, что мы имеем дело с крупногабаритными и весомыми конструкциями, которые, в большинстве случаев, сильно разнятся по своим габаритным размерам.

В связи с этим можно выделить следующие основные направления развития технологии судостроения:

совершенствование существующих и разработка новых методов постройки судна, в том числе основанных на модульном принципе ;

применение математических методов и вычислительной техники при технологической подготовке производства и управления технологическими процессами;

механизация и автоматизация производственных процессов, в том числе с применением производственных роботов, роботизированных технологических комплексов и т. п.;

разработка новых технологических процессов, основанных на применении лазерной техники и плазменной резки и применении новых, более технологических материалов, высокопроизводительного оборудования, в том числе с ЧПУ;

экономия материальных энергетических трудовых финансовых и других ресурсов при создании судов;

создание безопасных условий труда и экологически чистых технологий при постройке судов.

Заданием на курсовое проектирование предусматривается разработка технологии постройки судна для электролова типа «Моряна» пр. 1291. Среди решаемых задач можно выделить разработку принципиальных указаний по технологии изготовления деталей корпусов, узлов, секций, технологии формирования корпуса судна на построечном месте, а также разработку рабочего технологического документа по заданной секции. Курсовое проектирование осуществляется с учетом современных требований и тенденций в отрасли, с соблюдением государственных и отраслевых стандартов и с соблюдением Правил РМРС. В ходе выполнения работы применяется учебная литература, список которой приведен в конце курсового проекта.

1. Разработка принципиальных указаний по производственному процессу постройки судов.

1.1. Технологический анализ производственных условий постройки судна.

Структура предприятия, номенклатура цехов, виды построечно-спусковых комплексов, планировка территории и экономические показатели зависят от типа, количества и размеров строящихся судов.

Основным показателем класса предприятия является спусковая масса строящегося судна. В рамках курсового проекта спусковую массу судна рекомендовано условно принять равной массе судна порожнем. Масса заданного судна порожнем составляет 1250 т., что соответствует III классу судостроительного предприятия.

В ходе дальнейшего выполнения курсового проекта ряд технических и организационных решений принимаются с учетом установленного класса, а также других характеристик производственных условий постройки судов (программы и серийности постройки судов, типа и размеров построечного места, типа и грузоподъемности транспортных и грузоподъемных средств, основных характеристик корпусных цехов и участков). Поэтому необходимо отметить влияние вышеперечисленных производственных условий на выбор метода постройки судна и схемы формирования его корпуса при постройке; разбивку корпуса судна на построечные элементы, принципиальную технологию постройки судна.

В табл. 1.1.-1. указаны производственные места, входящие в состав предприятия, согласно заданию на курсовое проектирование.

Табл. 1.1.-1

|

Расположение кранового оборудования |

Количество пролетов и размеры, м |

Крановое оборудование |

||

|

Тип |

Количество единиц в пролете |

Грузоподъемность, т |

||

|

Цех (участок изготовления деталей) |

1/60х24х10 |

Мостовой |

2 |

3 |

|

Сборочно – сварочный цех (участок) |

1/96х34х12 |

Мостовой |

2 |

25 |

|

Горизонтальный наклонный стапель |

1/80 |

Портальный |

2 |

10 |

- Цех/участок изготовления деталей.

Габариты цеха (96x24x15,5м) позволяют использовать листовой прокат максимального размера, однако следует учитывать то, что вес используемых листов не должен превышать грузоподъемности одного крана, т.е. 3 тонны.

Допускаемая нагрузка на 1м2 полезной площади цеха составляет 3,5…4,0 т/м2.

1.1.2. Сборочно - сварочный цех/участок.

Габариты цеха (96х34х12) и количество пролетов (1) создают для рабочих трудности как при сборке и сварке секций, так и при специализации каждого пролета. На основании данных сборочно-сварочного цеха сделаны следующие выводы:

- габариты цеха не обеспечивают достаточной рабочей площади цеха с учетом площади, занимаемой вспомогательными помещениями (кладовые, санузлы, медпункт и т.д.);

- один пролет усложняет задачу размещения на производственной площади рабочих зон для формирования закладных (днищевых), плоскостных (палубных, бортовых) и криволинейных (носовая, кормовая) секций;

- в связи с увеличением числа пролетов необходимо и увеличение числа грузовых устройств (кранов, трансбордеров).

По рекомендации преподавателя было принято решение проектировать новый цех с применением справочных данных и методики расчета, взятых из {6}.

1.1.2.1. Проектирование сборочно-сварочного цеха в первом приближении.

1.1.2.1.1 Методика расчета и исходные данные.

На начальных этапах проектирования допускается расчет сборочно-сварочного цеха с применением графической проработки плана здания и расположения рабочих площадок, взятых по близкому по геометрическим характеристикам прототипу цеха. В качестве прототипа был взят сборочно-сварочных цех ОАО ПСЗ Янтарь. В качестве особенностей можно подчеркнуть:

- габариты цеха соответствуют III классу судостроительного предприятия;

- цех разбит на три пролета;

- в центральном пролете имеется кантовальная яма;

- цех оснащен шестью мостовыми кранами;

Приняты следующие проектные решения:

- расширить цех по ширине, достаточной для размещения вспомогательных помещений;

- разместить в цехе две линии трансбордеров, проходящих поперек трех пролетов с целью обеспечить перемещение изготовленных секций из пролета в пролет; доставки оснастки и элементов насыщения из кладовых.

- нумерация пролетов производится в порядке возрастания начиная с ближайшего к вспомогательным помещениям;

- каждый пролет имеет свою специализацию: №1 – изготовление оснастки и узлов; №2 – сборка и сварка плоскостных секций; №3 – изготовление криволинейных секций, секций оконечностей;

- раздвижные ворота оставить и добавить две пары ворот с противоположного торца цеха;

Исходные данные:

- габариты цеха по прототипу ШхВ: 36х19,8 м;

- количество производственных рабочих принято по прототипу 97 человек;

- расчетная годовая программа цеха 40000т;

- годовая трудоемкость на 1 м2 рабочей площади 40 чел.-час/м2;

- площадь, приходящаяся на одного производственного рабочего 37 м2/чел.

1.1.2.1.2 Расчетная часть.

Общая площадь цеха .

Рабочая площадь .

Трудоемкость работ цеха на годовую программу

Выпуск продукции с 1 м2 рабочей площади

Подводя итоги проектировочного расчета можно сделать выводы:

- площадь цеха избыточна для данной серии судов и годовой программы;

- число рабочих избыточно для принятой серии и годовой программы;

Итог: проектировочный расчет в первом приближении дает не совсем точные результаты. Для более точного определения расчета необходимо выполнить второе приближение с применением не справочных, а уточненных по другим цехам – прототипов коэффициентов, и вспомогательных формул. В рамках курсового проектирования полученные данные являются удовлетворительными. Прототип цеха представлен на рис. 1.1 и план спроектированного цеха на рис. 1.2.

1.1.3. Построечное место.

В качестве места формирования корпуса судна заданием определен поперечный механизированный слип, длина которого составляет 80м. Также на построечном месте грузовые операции выполняют два портальных крана грузоподъемностью 10 и 15 тонн. Отсюда имеем ограничение по массе построечных элементов – до 22,5 тонн (учитывается запас кранов по грузоподъемности в 10% от суммарной грузоподъемности кранов при их спаренной работе).

Однако, решением преподавателя было решено заменить поперечный наклонный стапель на продольный ввиду большей популярности последнего.

1.1.4. Годовая программа.

Годовая программа в 5 судов при общей серии в 10 судов свидетельствует о высоком темпе строительства, что требует сокращения сроков постройки. Данный факт позволяет сделать следующие выводы:

- Изготовление секций можно вести при помощи как универсальных, так и специальных постелей;

- Формирование корпуса целесообразно производить блочным методом, т.к. это позволит значительно ускорить темпы производства.

- Изготовление секций целесообразно вести на стендах.

1.1.5. Итог раздела.

На основании п. 1.1-1.3. имеем уточненные данные по производственным условиям постройки судов:

|

Расположение кранового оборудования |

Количество пролетов и размеры, м |

Крановое оборудование |

||

|

Тип |

Количество единиц в пролете |

Грузоподъемность, т |

||

|

Цех (участок изготовления деталей) |

1/60х24х10 |

Мостовой |

2 |

3 |

|

Сборочно – сварочный цех (участок) |

1/116,1х17,2х12 1/116,1х21,2х12 1/116,1х19,2х12 |

Мостовой |

2 2 2 |

3 5 15 |

|

Поперечный механизированный слип |

1/80 |

Портальный |

2 |

10 |

1.2. Технологический анализ конструкции корпуса судна.

Назначение судна : круглогодичный лов каспийской кильки при помощи эрлифтов на электросвет . Переработка основной части улова, до 18,0т на “кильку пряного посола” в бочках емкостью 50л и до 1,8т на пресервы в балках емкостью 0,35 кг , хранение продукции и доставка ее в порт базирования.

Тип судна: морское, стальное, самоходное, однопалубное, одновинтовое, с кормовым расположение машинного отделения, с баком и ютом, с развитой двухъярусной надстройкой, смещенной в корму от миделя.

Район и время плавания: район плавания – каспийское море, в течение всего года.

Судно спроектировано на класс КМ µЛ3 Морского Регистра СССР.

Конструктивно-технологическая характеристика судна делается на основе анализа данных, содержащихся в проектных материалах по судну.

Общие сведения представлены в табл. 1.2.-1.

Табл. 1.2.-1.

|

Тип судна и номер проекта |

Главные размерения |

Водоизмещение, т |

Тип, мощность и расположение СЭУ |

|||

|

L |

B |

H |

T |

|||

|

Траулер Пр.1291 |

67,2 |

11,7 |

5,6 |

3,6 |

1920 |

N=1320 л.с., МКО в корме |

Для проектирования задана днищевая секция в районе 20-30 шп.

Наружная обшивка состоит из листов толщиной 10-14 мм, настил второго дна из листов 7 и 9 мм. Данные по полотнищам днищевого перекрытия сведены в таблицу 1.2.-2.

Конструктивные характеристики набора полотнищ в таблице 1.2.-3.

Конструктивные особенности полотнищ днищевого перекрытия

Табл. 1.2-2

|

Район корпуса, шп |

Толщина листов, мм |

Площадь поверхности (м2) и масса (т) |

|||

|

плоская |

с прямолинейными образующими одного направления и криволинейными другого напра-вления и криволинейная |

||||

|

S |

m |

S |

m |

||

|

8-17 шп |

11 |

52,2 |

4,35 |

||

|

14 |

5,4 |

0,57 |

|||

|

17-39 шп |

7 |

224,4 |

11,91 |

||

|

10 |

211,2 |

16,01 |

|||

|

14 |

19,8 |

2,10 |

|||

|

39-78 шп |

7 |

257,4 |

13,65 |

||

|

9 |

114 |

7,78 |

|||

|

10 |

114 |

8,64 |

|||

|

14 |

35,1 |

3,72 |

|||

|

78-97 шп |

9 |

176,7 |

12,05 |

188,1 |

12,83 |

|

14 |

17,1 |

1,81 |

Конструктивные особенности набора днищевого перекрытия.

Табл. 1.2.-3.

|

Наименование перекрытия |

Система набора |

Шпация, мм |

Район |

Толщина(мм), площадь поверхности (м2), длина (м) и масса (т) элементов набора |

||||

|

Попе-речная |

Флоры |

Вертикальный киль |

Переборки |

Стрингеры |

Балки |

|||

|

Днищевое |

Поперечная |

600 |

8-97 |

8 мм, S=670,62 м2 42,11 т |

9 мм, S=36,72м2 2,59 т |

9 мм, S=20,12 м2 1,42 т |

8мм и 9мм, S=48,06 м2 3,09т |

№14 l=12,6м, 0,0125 т |

1.2.1. Анализ качества и стоимости материалов.

Выбор материалов для изготовления корпусных конструкций является важным аспектом решения проблем строительной механики корабля - снижения массы конструкций при сохранении достаточных прочностных характеристик. В судостроении, в основном, используются углеродистые и низколегированные стали. Низколегированные стали обладают лучшей прочностью, так предел текучести стали 09Г2 на 25% выше, чем у Ст.4С, но вместе с тем стоимость конструкций увеличивается на 5-8%. Применение листов низколегированной стали малой толщины нецелесообразно, т.к. скорость их коррозии не отличается от углеродистой стали - требуются значительные запасы дорогой стали на коррозию, а также для тонких листов актуальны проблемы усталостной прочности. Для листов большой толщины и профильного проката использование низколегированной корпусной стали является предпочтительным.

Исходя из указанных выше предпосылок, в конструкции данного судна применены две марки стали - 09Г2 и Ст.4С, причем сталь 09Г2 использована для листов толщиной 10 мм и более, а также полособульбовых профилей 12 и 14 ; для листов толщиной а 9 мм и ниже только из стали Ст4с.

1.2.2. Оценка технологичности формы корпуса.

Основаниями для разработки формы корпуса судна служили требования технического задания, согласно которому этот тип судна должен обладать хорошими мореходными качествами. Поэтому, обводы корпуса являются лекальными. Цилиндрическая вставка длиной 23,4м. Носовые шпангоуты имеет V-образную форму с умеренным развалом в надводной части.

Судно имеет значительную полноту корпуса и цилиндрическую вставку, что положительно влияет на общую технологичность, позволяет нам увеличить долю механизированных работ, снизить количество отходов материалов а также упростить производство деталей за счет уменьшения объема разметочных и гибочных работ.

- Шпация судовых корпусных конструкций.

На судне по всей длине корпуса шпация принята равной 600мм.

Как известно, уменьшение длины шпации приводит к увеличению общего веса судна и увеличению трудоемкости изготовления корпуса. И, наоборот, увеличение шпации - к уменьшению трудоемкости.

В нашем варианте, шпация принята 600мм, что является средним значением шпации на судах данного типа и водоизмещения, обеспечивающая приемлемое значение общей трудоемкости изготовления корпуса судна, при сохранении достаточной его прочности.

- Технологичность деталей и узлов корпуса судна.

- Детали корпуса имеют в основном прямолинейные кромки, что сокращает время сопряжений при сборке.

- Узлы корпуса (тавровые балки, флоры, стрингеры, вертикальный киль и др.) имеют простую форму, что снижает трудоемкость сборки.

- Оценка технологичности корпусных конструкций с позиции их механизированного и автоматизированного изготовления.

- Корпус имеет большое количество деталей с прямо- и криволинейными кромками, толщиной 7-14мм, что позволяет применять для вырезки этих деталей экономически более выгодную плазменную резку без разметки.

- Узлы корпуса, например тавровые балки, можно изготавливать на специальных станках типа СТС-2М.

- Наружная обшивка секций имеет перепад толщин соседних листов (кроме днищевых секций) не более 2мм, что позволяет применять одностороннюю автоматическую сварку с двусторонним формированием сварного шва.

Вывод о возможных методах формирования корпуса на построечном месте аналогичен п.1.1, т.е. возможны как секционный, так блочный методы формирования.

1.3. Обоснование и принятие решений о схеме формирования корпуса судна и организационном методе его постройки.

Сопоставляя условия постройки и конструкцию корпуса судна пр.1291, представленные в п.1.1. и п. 1.2., можно сделать следующие выводы.

Существенное влияние на технологию постройки судна влияет: количество судов в серии, годовая программа, конструкция корпуса и возможности предприятия – изготовителя.

Предполагается сборка судна на продольном наклонном стапеле длиной 80 м, оборудованном двумя портальными кранами грузоподъемностью 10т и 15т.

Предполагается сборка судна на механизированном поперечном слипе длиной 80 м, оборудованном двумя портальными кранами грузоподъемностью по 10т и 15т . И для обеспечения заданных темпов постройки принимается островной способ, обладающий следующими преимуществами:

-быстрое формирование поперечного сечения корпуса по всей высоте, что позволяет быстро завершить работы по формированию соответствующих отсеков и помещений и раньше начать в них монтажные работы;

- обеспечивает широкий фронт сборочно-сварочных и монтажных работ, в результате чего сокращается цикл постройки судна;

- рациональное использование построечного места.

Недостаток островного способа заключаются в обеспечении точных размеров забойных секций в районе смыкания пирамиды, когда острова невозможно сблизить и состыковать непосредственно. Это ведет к повышению требований к проверочным и измерительным работам при стапельной сборке, а так же к применению высокоточных оптических приборов (тахеометров и теодолитов).

Постройка на одной позиции позволяет применить поточно-бригадную форму организации производства. Данная форма организации производства означает, что специализированные рабочие бригады последовательно и ритмично переходят с одного судна на другое, выполняя на каждом судне одноименные закрепленные за ними работы.

2. Разработка принципиальной технологии постройки корпуса судна.

2.1. Разбивка корпуса судна на построечные элементы.

При разбивке корпуса на секции необходимо учесть следующее:

- При разбивке днищевого перекрытия следует учитывать, что необходимо максимизировать секции по длине с целью уменьшения трудоемкости, однако, не забывать о том, что вес секции не должен превышать грузоподъемности мостового крана сборочно-сварочного цеха и портального крана продольного наклонного стапеля, т.е. 22,5т. (при спаренной работе кранов)

- система набора корпуса судна поперечная и практическая шпация – 600мм, поэтому ввиду малой продольной жесткости секции ее длина не должна превышать 7,8 м

- При разбивке бортового перекрытия необходимо, чтобы в их районе находилась хотя бы одна поперечная переборка для придания жесткости конструкции, а также чтобы вес секции не превышал 22,5т. (при спаренной работе кранов)

- При разбивке палубного перекрытия и платформ следует учесть их положение относительно главных поперечных и продольных водонепроницаемых переборок, наличие палубных вырезов, а также чтобы вес секции не превышал 22,5т.

- При разбивке всех видов перекрытий необходимо учесть, что при дальнейшей сборке секций, монтажные стыки должны находиться на расстоянии не менее 250мм от ближайших связей.

- Особое внимание обратить на разбивку корпуса судна в районе машинного отделения. Для обеспечения достаточной заданной прочности отсека машинного отделения, рекомендуется сохранить секции цельными по длине до ближайших поперечных переборок. Однако, не забывать о том, что вес секции не должен превышать 22,5т.

- С целью упрощения изготовления и снижения трудоемкости, рекомендуется изготовление носовой и кормовой оконечностей судна производить цельными объемными секциями. Однако, не забывать о том, что вес секций не должен превышать 22,5т каждая.

Общие требования для разбивки перекрытий на секции:

- Необходимо обеспечить жесткость конструкции без проведения дополнительных мероприятий.

- Необходимо учесть типоразмеры листового проката, поставляемого отечественной металлургической промышленностью. Типоразмеры листового проката для различных толщин приведены в таблице 2.1.-2.

- Необходимо учесть, что длина поставляемых листов для изготовления секций не должна превышать 10м, что связано с жесткостью конструкции.

Перечень основных секций с указанием их массы представлен в таблице 2.1.-1., а схема разбивки корпуса отображена в документе КП.27.1401.047.001.

Определение массы произведено по приближенной формуле:

, где

Gc - масса секции;

с – удельный вес материала секции, принимается равный 7,85 т/м3;

Sn - площадь поверхности полотнища секции, м2;

n - средняя толщина полотнища секции, м;

k – коэффициент учёта веса набора и других внутренних элементов конструкции секции, принятый равным:

|

для секций переборок и настилов |

1,3 |

|

для секций бортов |

1,5 |

|

для секций днища |

1,8 |

|

для объемных высокобортных секций, содержащих переборки и настилы |

2,2 |

Разбивка корпуса судна на секции.

Табл. 2.1.-1

|

Масса секций корпуса судна |

||

|

Наименование типа секции |

Номер |

Масса, т |

|

Бортовые секции |

||

|

1 201 |

2,21 |

|

|

1 202 |

2,21 |

|

|

1 203 |

3,31 |

|

|

1 204 |

3,31 |

|

|

1 205 |

2,79 |

|

|

1 206 |

2,79 |

|

|

1 207 |

2,81 |

|

|

1 208 |

2,81 |

|

|

2 201 |

2,62 |

|

|

2 202 |

2,62 |

|

|

2 203 |

2,67 |

|

|

2 204 |

2,67 |

|

|

2 205 |

2,78 |

|

|

2 206 |

2,78 |

|

|

2 207 |

2,82 |

|

|

2 208 |

2,82 |

|

|

Днищевые секции |

||

|

1 101 |

14,05 |

|

|

1 102 |

16,72 |

|

|

1 103 |

18,93 |

|

|

1 104 |

19,32 |

|

|

2 101 |

18,67 |

|

|

2 102 |

19,06 |

|

|

2 103 |

20,64 |

|

|

2 104 |

11,57 |

|

|

Секции главной палубы |

||

|

1 301 |

4,62 |

|

|

1 302 |

6,41 |

|

|

1 303 |

6,82 |

|

|

1 304 |

6,48 |

|

|

2 301 |

6,43 |

|

|

2 302 |

6,16 |

|

|

2 303 |

5,44 |

|

|

2 304 |

5,35 |

|

|

Объёмные секции носовой оконечности |

||

|

1 001 |

14,32 |

|

|

Объёмные секции кормовой оконечности |

||

|

3 001 |

15,21 |

|

|

3 002 |

14,17 |

2.2 Обоснование схемы припусков.

При определении размеров изготавливаемых элементов корпусной конструкции и подготовке сопрягаемых с ними участков корпуса к монтажу неизбежно образуются и накапливаются систематические и случайные технологические отклонения.

Систематические отклонения – погрешности в работе исполнителей и технологического оборудования. Компенсация технологических отклонений достигается введением поправок на размеры и параметры формы элементов, соответствующих по размеру и обратных по знаку расчетным значениям отклонений. Компенсация случайных отклонений заключается во введении припусков на линейные размеры элементов и в принудительной корректировке параметров их формы.

Припуск – временное увеличение размера на величину, достаточную для компенсации его возможного сверхнормативного уменьшения при изготовлении и монтаже конструкции.

Введение припусков должно оцениваться всегда как вынужденная мера, приводящая к росту отходов материала, трудовых и энергетических затрат. Поэтому при назначении и использовании припусков необходимо руководится следующими правилами:

- размеры припусков должны обосновываться расчётами и быть минимально необходимыми;

- припуск нужно удалять не по частям на нескольких технологических этапах, а полностью на одном, возможно более раннем этапе, выбор которого должен быть обоснован;

- сборочно-сварочный припуск разрешается, как правило, только на тех кромках деталей, которые образуют монтажный контур новых элементов.

Различают припуски на обработку – используются и удаляются в процессе или по окончанию изготовления деталей, сборочно-сварочные – используются и удаляются во время и по окончанию изготовления узлов и секций и монтажные – используются и удаляются при монтаже элементов в корпусе судна.

Размеры припусков должны быть минимально необходимыми и назначаются на основе технологического размерного анализа, который состоит в разработке и расчёте технологических размерных моделей (ТРМ) отклонений и комплексов технологических размерных цепей (ТРЦ) отклонений. Контролируемый параметр – длина конструкции ТРМ отклонений состоит из одной ТРЦ отклонений длины изготовленной конструкции.

Разработка и расчет ТРЦ отклонений производится:

- при изготовлении секции (секционный припуск);

- при стапельной сборке корпуса (стапельный припуск).

В рамках курсового проекта расчёт припусков производится для заданной днищевой секции. Величина припуска принимается на основе технологического размерного анализа.

Расчёт припусков производим в табличной форме 2.2.1 (секционный) и 2.2.2 (стапельный).

В таблицах приняты следующие обозначения:

n – количество звеньев одного вида;

k – коэффициент относительного рассеивания значений звена, k=1 т.к. значение звеньев распределены по нормальному закону;

- коэффициент относительной ассиметрии поля рассеивания значений звена, т.к. имеет место нормальный закон распределения;

Р – передаточное отношение, Р=1;

- полуширина поля рассеивания значений звена, мм;

- координата середины поля рассеивания значений звена, мм;

tн - нижняя граница практически предельного поля рассеивания вероятных отклонений контролируемого параметра, мм;

tВ - верхняя граница практически предельного поля рассеивания вероятных отклонений контролируемого параметра, мм.

Корпус судна на стапеле формируется по пирамидальной схеме. Решено, что закладной секцией является кормовая объемная секция, чтобы обеспечить удобство и достаточную скорость сборки судна на стапеле. Следующей подается днищевая секция, потом бортовые секции и затем переборка. Такой порядок обеспечивает поэтапное формирование отсеков судна с проверкой на герметичность.

Расчет секционного припуска:

Табл. 2.2.1

|

№ |

Контролируемые параметры |

n |

k |

Р |

, мм |

, мм |

tН, мм |

tВ, мм |

|

|

1 |

Погрешность изготовления листов |

2 |

1 |

0 |

1 |

0,5 |

0 |

-0,5 |

0,5 |

|

2 |

Погрешность установки листов |

2 |

1 |

0 |

1 |

2 |

0 |

-2 |

2 |

|

3 |

Погрешность разметки мест установки набора |

2 |

1 |

0 |

1 |

2 |

0 |

-2 |

2 |

|

4 |

Погрешность установки набора |

2 |

1 |

0 |

1 |

2 |

0 |

-2 |

2 |

|

5 |

Сварочное укорочение |

1 |

1 |

0 |

1 |

12 |

0 |

-10 |

10 |

Допуск Д=10 мм

П=

Принимаю П=10мм.

Расчет стапельного припуска:

Табл.2.2.2

|

№ |

Контролируемые параметры |

n |

k |

Р |

, мм |

, мм |

tН, мм |

tВ, мм |

|

|

1 |

Погрешность изготовления секции |

11 |

1 |

0 |

1 |

11,52 |

0 |

-11,52 |

11,52 |

|

2 |

Погрешность установки закладной секции |

2 |

1 |

0 |

1 |

5 |

0 |

-5 |

5 |

|

3 |

Погрешность установки остальных секций |

9 |

1 |

0 |

1 |

10 |

0 |

-10 |

10 |

|

4 |

Сварочное укорочение |

10 |

1 |

0 |

1 |

5 |

0 |

-5 |

5 |

Допуск Д=20мм

П=

Принимаем П=40мм.

Схема припусков приведена на чертеже.

2.3. Принципиальные указания по технологии изготовления деталей корпуса судна.

В условиях современного судостроения целесообразно автоматизировать плазовые работы, что увеличит их точность и уменьшит трудоемкость по сравнению с традиционной плазовой разбивкой. Построение модели судна и разработка чертежей деталей и узлов может быть выполнена с использованием продуктов ShipModel и ShipConstructor, разработанных для программной среды Autocad, либо аналогичных продуктов, используемых на предприятии-строителе. Выходными данными при этом будут: чертежи деталей корпуса, растяжка наружной обшивки, плазовые ординаты для изготовления оснастки, управляющие программы резочных и гибочных пластин и т.д.

Изготовление деталей корпуса происходит в цехе изготовления деталей, который включает в себя: склад стали, участок первичной обработки металла и собственно цех изготовления деталей,

В проекте предусмотрен расчет необходимой площади склада стали, производимый с учетом массы единовременно хранимой стали и допускаемой нагрузки на 1 м2 площади, а также способа хранения стали:

Где K3 = 0,40…0,45 - коэффициент, учитывающий отношение общей площади склада, включая проходы и проезды, к полезной площади;

K4 = 0,17 - коэффициент, определяющий норму хранения стали на складе;

qc = 3,5…4,0 - допускаемая нагрузка на 1 м2 полезной площади, т/м2;

Qk = 0,8КлQ+0,2КпQ - общая масса заказываемой стали на одно судно с учетом отходов, т;

Где Кл = 1,15 - коэффициент, учитывающий отходы листовой стали, образующиеся при раскрое и вырезке деталей;

Кп = 1,1 - коэффициент, учитывающий отходы профильной стали, образующиеся при раскрое и вырезке деталей;

Q = 1250 - теоретическая масса корпуса судна, т;

Тогда Qk = 0,81,151250+ 0,21,11250=1425 т

м2

Схема склада на рис 2.3.1.

Для транспортировки листов со склада используются круглые электромагниты, а для профильного материала электромагниты, имеющие форму вытянутых прямоугольников.

Так же используется механизированная поточная линия для сушки, очистки и грунтовки листового и профильного проката с горизонтальным расположением листов.

Укладку листов и профилей на рольганги для подачи на первичную обработку производится кранами или специальными погрузчиками.

Перед подачей на линию изготовления деталей в цех, листы проходят первичную обработку: правку, очистку от окалины и ржавчины, грунтовку. Этот цикл носит название предварительных операций, или первичной обработки материала.

Правка является необходимой из-за наличия у листов и профилей дефектов, возникших в процессе изготовления, хранения и транспортировки. Эти дефекты мешают выполнить разметку и изготовление деталей. Необходимость правки обуславливается тем, что иногда величина бухтин и волнистость листов не укладывается в нормы, принятые в судостроении. Так допускаемая стрелка прогиба выправленных листов не должна превышать 2мм на 1м. Правку листов выполняют на валковых листоправильных машинах. Правку профильного проката выполняют на горизонтально- гибочных прессах, на роликовых правильных машинах, на растяжных машинах и гидравлических прессах. Из-за значительной жесткости профили при прокате на металлургическом заводе деформируются незначительно и, как правило, правки не требуют.

Правке подвергаются только та часть профиля, которая получила при транспортировке и хранении более 2мм на 1м (и 8мм на всю длину) отклонения от прямолинейности.

Листовой и профильный прокат, поступающий на завод, обычно покрыт слоем окалины и ржавчины, а иногда масляными и другими загрязнителями. Это требует предварительной очистки проката с последующим нанесением антикоррозионного покрытия, предохраняющего металл от ржавления. Для листов толщиной 4 мм и более и для профильного проката применяется дробеметный способ очистки. В дробеметных установках применяется чугунная или стальная дробь диаметром 0,5-2,5мм. В качестве грунтующих материалов в камерах грунтовки используется грунт ВЛ-023, имеющий высокие антикоррозионные свойства и не влияющий на качество сварных швов. Очистка и грунтовка листов производится в дробеметных установках со скоростью до 3 м/мин.Для листов толщиной менее 4 мм применяется химическое травление в ваннах, а также дробеметная очистка на специальных установках.

Прокат, поступивший с участка первичной обработки металла, далее подвергается разметке, маркировке, резке, вторичной правке и гибке. Также для отдельных деталей применяется разделка кромок и снятие ласок – тепловым или механическим способом, сверление отверстий и некоторые другие операции механической обработки. На состав оборудования влияют следующие факторы:

- повышение точности изготовления деталей, что ведет к снижению трудоемкости сборочных работ;

- комплексная механизация и автоматизация приводит к резкому сокращению числа персонала цеха изготовления деталей.

С учетом этого используются следующие средства технологического оснащения:

- для вырезки деталей, одновременной разделки при необходимости кромок и разметки используется машина для тепловой резки листового металла "Гранат";

- листогибочные вальцы для гибки деталей простой кривизны;

- многоплунжерный пресс с ЧПУ для гибки деталей сложной кривизны;

- пресс-ножницы для резки профильного проката;

- кольцегибочный станок для гибки профильного проката.

Заканчивается технологический процесс сортировкой и комплектацией деталей.

Маршрут движения металла:

По железнодорожным путям прокат поступает на склад стали, где и хранится, оттуда кранами прокат подается на вышерассмотренные участки обработки, готовые узлы и детали кранами подаются на участок комплектации, откуда механизированными автопогрузчиками и грузовиками перевозятся в сборочно-сварочный цех.

Классификация корпусных деталей, ТР пр. 1291:

1 класс, 1 группа. Крупногабаритные с прямолинейными кромками из листов, плоские без вырезов и разделки кромок. S=7-10 мм (листы н.о., настил второго дна, флоры, карлингсы)

1 класс, 2 группа. Крупногабаритные с прямолинейными кромками из листов, плоские с вырезами без разделки кромок. S=8-9 мм (флоры)

1 класс, 3 группа. Крупногабаритные с прямолинейными кромками из листов, плоские без вырезов с разделкой кромок. S=11-14м (листы н.о., настил второго дна, вертикальный киль)

1 класс, 5 группа. Крупногабаритные с прямолинейными кромками из листов, гнутые с простой кривизной без разделки кромок. S=7-10 мм (листы н.о., настил палубы)

1 класс, 6 группа. Крупногабаритные с прямолинейными кромками из листов, гнутые с простой кривизной и разделкой кромок. S=7-9 мм (листы н.о., настил палубы)

3 класс, 1 группа. Мелкие с прямолинейными кромками из листов, плоские, без вырезов и разделки кромок. S=8-10 мм (кницы)

5 класс, 3 группа. Детали из профильного проката, прямые без вырезов с разделкой кромок. Полособульб 12, 14а (вертикальный киль, стрингеры, шпангоуты)

5 класс, 6 группа. Детали из профильного проката, гнутые без вырезов с разделкой кромок. Полособульб 12,14а (бимсы, шпангоуты)

Технологический маршрут изготовления типовых деталей с учётом класса и групп обработки представлен в таблице 2.4.

Технологический маршрут изготовления типовых деталей

Табл. 2.3-1.

Технологический маршрут изготовления типовых деталей

Табл. 2.3-1.

|

Класс |

Группа |

Толщина листовых деталей (мм), размеры профильных балок |

Шифр последовательности выполняемых технологических операций |

Наименование, тип оборудования |

|

1 |

1 |

7-10 |

11 21 34 51 71 |

Валковая листоправильная машина Очистка в дробеметной машине Грунтовка в специальных агрегатах Стационарная машина для тепловой резки листового металла "Гранат" Листоправильная машина валковая |

|

1 |

2 |

8-9 |

11 21 34 51 41 69 71 |

Листоправильная машина валковая. Очистка в дробеметной машине Грунтовка в специальных агрегатах Стационарная машина для тепловой резки листового металла "Гранат". Разметка и маркировка листов Зачистка кромок от грата. Листоправильная машина валковая. |

|

1 |

3 |

11-14 |

11 21 34 51 63 69 71 |

Листоправильная машина валковая. Очистка в дробеметной машине Грунтовка в специальных агрегатах Стационарная машина для тепловой резки листового металла "Гранат". Разделка кромок в процессе резки на переносных машинах. Зачистка кромок от грата. Листоправильная машина валковая. |

|

1 |

5 |

7-10 |

11 21 34 51 81 |

Листоправильная машина валковая. Очистка в дробеметной машине Грунтовка в специальных агрегатах Стационарная машина для тепловой резки листового металла "Гранат". Гибочные вальцы. |

|

1 |

6 |

7-9 |

11 21 34 51 63 69 81 |

Листоправильная машина валковая. Очистка в дробеметной машине Грунтовка в специальных агрегатах Стационарная машина для тепловой резки листового металла "Гранат". Разделка кромок в процессе резки на переносных машинах. Зачистка кромок от грата. Гибочные вальцы. |

|

3 |

1 |

8-10 |

11 21 34 51 73 |

Листоправильная машина валковая. Очистка в дробеметной машине Грунтовка в специальных агрегатах Стационарная машина для тепловой резки листового металла "Гранат". Гидравлический пресс. |

|

5 |

3 |

Полособульб 12, 14а |

103 201 304 404 502 602 604 702 |

Гидравлический пресс. Дробеметная очистка профильного проката. Грунтовка в специальных установках. Разметка профильного проката по эскизам Газовая полуавтоматическая резка профильного проката Разделка кромок после резки Зачистка кромок от грата. Гидравлический пресс. |

|

5 |

6 |

Полособульб 12, 14а |

103 201 304 404 502 801 602 604 |

Гидравлический пресс. Дробеметная очистка профильного проката. Грунтовка в специальных установках. Разметка профильного проката по эскизам. Газовая полуавтоматическая резка профильного проката Гибка профильного практа Разделка кромок после резки Зачистка кромок от грата. |

Для разработки рабочих технологических процессов, технологических маршрутов изготовления деталей, применяют специальную шифровку операций обработки, так называемую классификацию. Такая классификация облегчает разработку технологических процессов изготовления деталей и составления оптимальных технологических маршрутов. Ориентируясь на классификатор, выбирают оборудование.

2.4. Принципиальные указания по технологии изготовления узлов, секций.

Производство узлов, секций и блоков секций осуществляется в сборочно-сварочном цехе.

Требования к сборочно-сварочной оснастке цеха:

- обеспечение заданных габаритов и формы конструкций,

- удобство эксплуатации,

- возможность механизации сварочных работ,

- транспортабельность.

Корпус судна характеризуется значительной полнотой. Имеется цилиндрическая вставка. На значительном протяжении корпус имеет U-образную форму обводов с вертикальными бортами.

Кроме особенностей конструкции корпуса на выбор технологической оснастки оказывает влияние количество строящихся судов и годовая программа. Т.к. планируется серийная постройка, желатель

Оснастка сборочно-сварочного цеха:

Выбор производим из нижеследующего:

- При крупносерийной постройке экономически выгодным является применение специальных индивидуальных постелей, позволяющих минимизировать объем подготовительных работ и затраты на обслуживание.

- Специализация линий и участков изготовления узлов и секций позволяет повысить производительность труда на 20-25% за счет освоения приемов работы.

- Применение автоматической односторонней сварки полотнищ на флюсовых подкладках с двусторонним формированием шва позволяет: сокращать время стыковочных работ за счет применения повышенного сварочного зазора; исключить кантовку для подварки шва.

Все это позволяет выбрать следующее оборудование:

- Для изготовления бортовых секций - специальные сборочно-сварочные постели;

- Для изготовления секций главной палубы - специальную постель с флюсовыми лотками (т.к. все секции главной палубы имеют одинаковую погибь).

- Для изготовления плоских секций платформ, поперечных переборок - стенд с флюсовыми лотками,

- Для изготовления днищевых секций - специальные сборочно-сварочные постели;

- Для изготовления объемных секций оконечностей - специальные кондукторы (носовой – рис. 2.4.1, кормовой – рис. 2.4.2).

Изготовленные секции краном подаются на блочные позиции (либо транспортными тележками при передаче из одного пролета в другой). Перед сборкой блоков размечается тело блочной позиции и на ней производится изготовление блоков судна.

Возможные технологические маршруты изготовления конструкций приведены в таблицах: узлов (2.5-1), секций (2.5-2).

Технологические маршруты изготовления типовых корпусных конструкций по возможным технологическим схемам, состав средств технологического оснащения.

|

Табл. 2.4-1. |

||

|

Краткая характеристика конструкции |

Шифр операции |

Наименование средств технического оснащения |

|

Полотнище |

13 17 7 18 149 10 147 157 153 156 |

Сборочно-сварочный стенд, крановое оборудование, сварочный преобразователь ПСО-300 Метр, щуп Сварочный автомат типа "Мир" Крановое оборудование, опоры Мел, керосин Резак, пневмомашинка для зачистки Линейка, рулетка Белая краска |

|

Днищевые секции, настил II-го дна, наружная обшивка в районе ДП плоская, на скуле криволинейная, вертикальный киль и стрингеры |

2 24 35 57 64 30 7 65 142 10 67 74 7 33 142 144 10 145 147 148 149 150 151 66 143 10 152 153 154 156 155 |

Сборочно-сварочный стенд, теодолит Крановое оборудование, технологические грузы Теодолит, мел, керн Фиксирующие стойки, крановое оборудование, технологические грузы, домкраты, прижимы, сварочный преобразователь ПСО-300 Прижимы, сварочный преобразователь ПСО-300 Резак, пневмомашинка для зачистки Полуавтомат для дуговой сварки в защитных газах АДПГ-500 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Мел, керосин Резак, теодолит Крановое оборудование, технологические грузы, домкраты, прижимы Метр, щуп Полуавтомат для дуговой сварки в защитных газах АДПГ-500 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Обуха, сварочный преобразователь ПСО-300 Мел, керосин Резак Резак, пневмомашинка для зачистки Теодолит, мел, керн, краска Крановое оборудование, опоры Крановое оборудование, обуха полуавтомат для дуговой сварки в защитных газах АДПГ-500 Сварочный преобразователь ПСО-300 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Мел, керосин Линейка, рулетка Линейка, рулетка Мел, керосин Белая краска Грунт |

|

Бортовая секция |

1 31 10 34 35 38 7 40 142 144 10 145 146 149 150 151 143 10 147 148 150 152 153 154 156 155 |

Сборочно-сварочная постель, теодолит Крановое оборудование, струбцина, лом, разметочный циркуль, резак, пневмомашинка, домкрат, прижимы, сварочный полуавтомат Мел, керосин Щуп, метр, теодолит Теодолит, мел, кернер, молоток, чертилка, циркуль, пневмомашинка для зачистки Крановое оборудование, струбцина, сварочный преобразователь ПСО-300, технологические грузы Метр, щуп Полуавтомат для дуговой сварки в защитных газах АДПГ-500 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Обуха, сварочный преобразователь ПСО-300 Мел, керосин Резак Резак, пневмомашинка для зачистки Крановое оборудование, опоры Крановое оборудование, опоры Полуавтомат для дуговой сварки в защитных газах АДПГ-500 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Мел, керосин Резак, пневмомашинка для зачистки Теодолит, мел, керн, краска Крановое оборудование, опоры Линейка, рулетка Линейка, рулетка Мел, керосин Белая краска Грунт |

|

Палубная секция |

1 27 35 38 7 40 47 64 30 7 65 142 144 10 145 146 147 148 149 150 143 151 10 152 153 154 156 155 |

Сборочно-сварочная постель универсальная стоечная, теодолит Крановое оборудование, прижимы, технологические грузы Теодолит, мел, керн Крановое оборудование, сварочный преобразователь ПСО-300, технологические грузы Метр, щуп Сварочный автомат типа "Мир" Крановое оборудование, сварочный преобразователь ПСО-300 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Резак, пневмомашинка для зачистки Метр, щуп Полуавтомат для дуговой сварки в защитных газах АДПГ-500 Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Обуха, сварочный преобразователь ПСО-300 Мел, керосин Резак Шланговый ватерпас, щуп Резак, пневмомашинка для зачистки Теодолит, мел, керн, краска Крановое оборудование, опоры Крановое оборудование, обуха Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Сварочный автомат типа "Мир" Мел, керосин Линейка, рулетка Линейка, рулетка Мел, керосин Белая краска Грунт |

|

Переборки набора одного направления |

2 24 35 38 7 40 142 144 10 145 147 148 149 150 143 151 10 152 153 154 156 155 |

Сборочно-сварочный стенд, теодолит Крановое оборудование, технологические грузы Теодолит, мел, керн Крановое оборудование, сварочный преобразователь ПСО-300, технологические грузы Метр, щуп Сварочный автомат типа "Мир" Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Обуха, сварочный преобразователь ПСО-300 Мел, керосин Резак Резак, пневмомашинка для зачистки Теодолит, мел, керн, краска Крановое оборудование, опоры Крановое оборудование, обуха Стеклинь, мел, пневмомашинка для зачистки, полуавтомат для дуговой сварки в защитных газах АДПГ-500 Полуавтомат для дуговой сварки в защитных газах АДПГ-500 Мел, керосин Линейка, рулетка Линейка, рулетка Мел, керосин Белая краска Грунт |

2.5. Принципиальные указания по технологии формирования корпусов судов на стапеле и по спуску судов на воду.

Формирование корпуса судна планируется на механизированный поперечный слип, секционным способом, выбранным в п. 1, (схема спуска судна на рис 2.5). Изготовленные в сборочно-сварочном цехе секции судна поступают на предстапельную площадку, откуда краном переносятся на горизонтальную построечную площадку. Транспортировка вышеуказанных секции от сборочно-сварочного цеха до предстапельной площадки производится с помощью транспортных средств, специально предназначенных для перевозки конструкций больших весов. Перевозка осуществляется по асфальтированной ровно-плоскостной дороге, имеющей достаточную ширину для прохода транспортного средства и транспортируемого на нем груза, т.е. секций судна.

Также, наклон асфальтированной дороги на всех участках передвижения не должен превышать максимально-допустимой величины.

При сборке судна на поперечном стапеле корпус расположен горизонтально. Поперечный стапель оснащен:

- опорными устройствами;

- подъемно-транспортными средствами;

- стапельными лесами;

- системами энергосбережения;

2.5.1.Опорные устройства

В связи с тем что корпус судна формируется на механизированный поперечный слип. Т.к в качестве опорно-транспортных устройств будут использоваться судовозные косяковые тележки. Они служат как для постройки, так и для перемещения судов с одной позиции на другую.

Транспортировка будет осуществляться на судовых тележках (схема тележек представлена на рис. 2.5-1.)

Судовая тележка грузоподъемностью 100т показана на рис. Рис. 2.5.-1.

Принципиальная схема показана на рис. 2.5.-1

Для определения количества необходимых тележек воспользуемся формулой:

,где

Pmax – грузоподъемность тележки (100 т);

Dсп – спусковой вес судна (1250т);

n – число тележек;

КT - коэффициент неравномерности (1,6).

тележек ;

Схема установки тележек показана на рис 2.5-2

2.5.2.Подъемно-транспортные средства.

Стапель оборудован козловыми кранами. Грузоподъемность кранов стапеля составляет 22,5т в паре.

2.5.3.Стапельные леса.

- наружные леса

Будут использоваться сплошные облегчённые стоечные трубчатые леса быстро разборной конструкции.

- внутренние леса

Состав внутренних лесов определяется высотой отсеков и развитостью их люковых проёмов. В отсеках высотой до 3,5 м устанавливаются деревянные щиты на металлических козлах или одиночные складные столы. В отсеках высотой более 3,5 м, но менее 8м с люковыми проёмами устанавливают трубчатые леса со щитовым настилом[2].

2.5.4.Системы энергосбережения.

Системы энергосбережения включают:

- силовые кабели переменного тока, напряжением 380В. Постоянный ток для электросварки подается от генераторных станций, расположенных рядом со стапелем;

- Трубопроводы сжатого воздуха давлением 5-6 атм;

- Магистрали кислорода, ацетилена и углекислого газа;

- Водяной трубопровод;

- Системы постоянного и переносного освещения, а также вентиляторы.

Принципиальные указания по технологии формирования корпуса судна на построечном месте. Типовые положения технологии монтажа корпуса приведены в табл. 2.5.1.

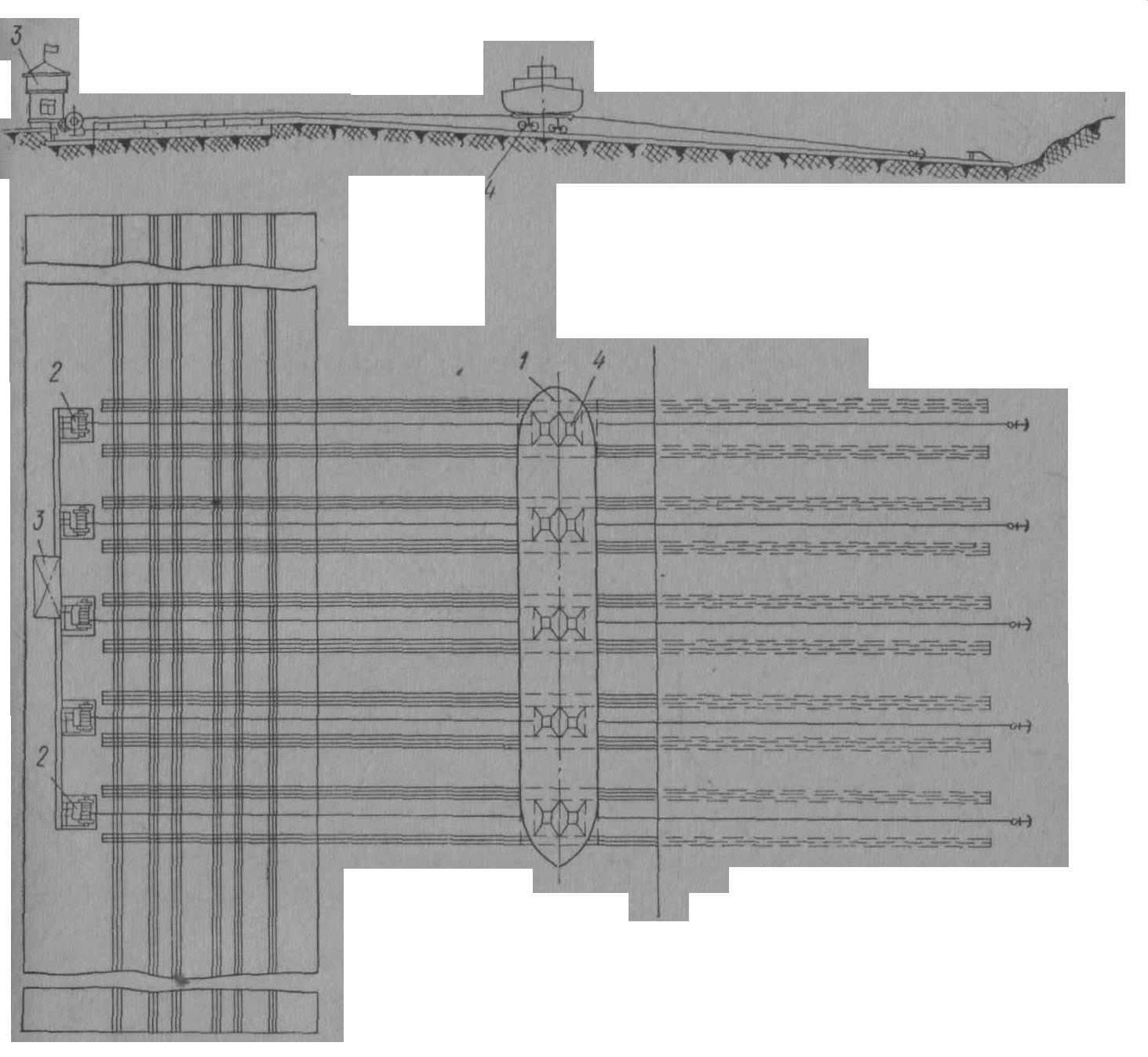

1- спускаемое судно; 2- лебёдки; 3- пост управления; 4-тележки.

Рис. 2.5.

Типовые положения технологии монтажа корпуса на стапеле:

Табл. 2.5.1

|

Наименование секции |

Шифр последовательность выполнения работ |

Технологические особенности и технические требования |

Наименование средств технологического оснащения |

|

1 |

2 |

3 |

4 |

|

Закладная днищевая секция №1 102 |

1 8 17 18 20 23 51 32 33 36 48 49 |

Отклонения: по длине 5 мм по полушироте 3 мм по высоте 5 мм по дифференту 5 мм по крену 5 мм |

Кильблоки, опорные тумбы, клетки, клиновые опоры, теодолит, рулетка Крановое оборудование, обухи, рымы, направляющие планки Домкраты, талрепы, рулетка, линейка, теодолит, полуавтомат для дуговой сварки в защитных газах ПДГ-515 Стеклинь, мел, керн, домкраты, талрепы, стяжки, рулетка, полуавтомат для дуговой сварки в защитных газах ПДГ-515, резак Гребенки, рыбины, полуавтомат для дуговой сварки в защитных газах ПДГ-515, рулетка, сварочный преобразователь ПСО-300, талрепы, домкраты Гребенки, рыбины, полуавтомат для дуговой сварки в защитных газах ПДГ-515, рулетка, сварочный преобразователь ПСО-300, талрепы, домкраты Сварочный преобразователь ПСО-300, рулетка, мел, резак Полуавтомат для дуговой сварки в защитных газах ПДГ-515 Полуавтомат для дуговой сварки в защитных газах ПДГ-515 Мел, керосин |

|

Днищевые секции №1 101, №1 103 |

1 8 17 18 20 23 51 32 33 36 48 49 |

Отклонения: по длине 15 мм по полушироте 5 мм по высоте 5 мм по дифференту 5 мм по крену 5 мм |

Кильблоки, опорные тумбы, клетки, клиновые опоры, теодолит, рулетка Крановое оборудование, обухи, рымы, направляющие планки Домкраты, талрепы, рулетка, линейка, теодолит, полуавтомат для дуговой сварки в защитных газах ПДГ-515 Стеклинь, мел, керн, домкраты, талрепы, стяжки, рулетка, полуавтомат для дуговой сварки в защитных газах ПДГ-515, резак Гребенки, рыбины, полуавтомат для дуговой сварки в защитных газах ПДГ-515, рулетка, сварочный преобразователь ПСО-300, талрепы, домкраты Гребенки, рыбины, полуавтомат для дуговой сварки в защитных газах ПДГ-515, рулетка, сварочный преобразователь ПСО-300, талрепы, домкраты сварочный преобразователь ПСО-300, рулетка, мел, резак полуавтомат для дуговой сварки в защитных газах ПДГ-515 полуавтомат для дуговой сварки в защитных газах ПДГ-515 Мел, керосин |

|

Секция поперечной переборки |

2 11 17 18 20 51 32 35 34 48 49 |

Отклонения: по длине по ширине по высоте по крену |

Меловая нить, мел, ограничительные планки, РДС Мостовой кран, оттяжки, РДС Домкраты, талрепы, теодолит, рулетка, линейка, РДС Меловая нить, мел, керн, домкраты, талрепы, стяжки, рулетка, РДС, резак Талрепы, стяжки, РДС, пневмомашинка для зачистки Рулетка, меловая нить, мел, резак, прижимные приспособления, РДС П/а ПДГ-515 П/а ПДГ-515 Мел, керосин |

|

Закладная бортовая секция № 1 203, № 1 204 |

2 10 17 18 19 51 32 34 48 49 |

Отклонения: по длине по полушироте: -верх секции кр.шп. В=5мм ср.шп В=12мм -сер. секции кр.шп. В=12мм ср.шп В=12мм по высоте по дифференту |

Меловая нить, мел, ограничительные планки, РДС Мостовой кран, оттяжки, РДС Домкраты, талрепы, теодолит, рулетка, линейка, РДС Меловая нить, мел, керн, домкраты, талрепы, стяжки, рулетка, РДС, резак Талрепы, стяжки, РДС, пневмомашинка для зачистки Рулетка, меловая нить, мел, резак, прижимные приспособления, РДС П/а ПДГ-515 Мел, керосин |

|

Бортовая секция № 1 201, № 1 202, № 1 205, № 1 206 |

2 10 17 18 19 20 51 32 34 35 48 49 |

Отклонения: по длине по полушироте: -верх секции кр.шп. В=5мм ср.шп В=12мм -сер. секции кр.шп. В=12мм ср.шп В=12мм по высоте по дифференту |

Меловая нить, мел, ограничительные планки, РДС Мостовой кран, оттяжки, РДС Домкраты, талрепы, теодолит, рулетка, линейка, РДС Меловая нить, мел, керн, домкраты, талрепы, стяжки, рулетка, РДС, резак Талрепы, стяжки, РДС, пневмомашинка для зачистки Талрепы, стяжки, РДС, пневмомашинка для зачистки Рулетка, меловая нить, мел, резак, прижимные приспособления, РДС П/а ПДГ-515 П/а ПДГ-515 Мел, керосин |

|

Закладная палубная секция № 2 302 |

3 12 19 51 32 34 48 49 |

Отклонения: по длине по полушироте по высоте: -контр. точка 0,125В Н=+10-8мм -контр. точка 0,25В Н=+12-8мм -у борта

по дифференту |

Леса, меловая нить, мел, рулетка, опорные планки, подставы, РДС, рулетка Мостовой кран, ограничительные планки, подставы, талрепы, стяжки, домкраты Талрепы, стяжки, РДС, пневмомашинка для зачистки Рулетка, меловая нить, мел, резак, прижимные приспособления, РДС П/а ПДГ-515 Мел, керосин |

|

Палубная секция № 2 301, № 2 303 |

3 12 17 18 19 51 32 34 48 49 |

Отклонения: по длине по полушироте по высоте: -контр. точка 0,125В Н=+10-8мм -контр. точка 0,25В Н=+12-8мм -у борта

по дифференту |

Леса, меловая нить, мел, рулетка, опорные планки, подставы, РДС, рулетка Мостовой кран, ограничительные планки, подставы, талрепы, стяжки, домкраты Домкраты, талрепы, теодолит, рулетка, линейка, РДС Меловая нить, мел, керн, домкраты, талрепы, стяжки, рулетка, РДС, резак Талрепы, стяжки, РДС, пневмомашинка для зачистки Рулетка, меловая нить, мел, резак, прижимные приспособления, РДС П/а ПДГ-515 Мел, керосин |

|

Объемная секция оконечности № 1 001 |

1 8 17 18 24 51 32 41 48 49 52 53 54 55 |

Отклонения: по длине по ширине по высоте по дифференту по крену по ДП |

Кильблоки, упоры, клетки, теодолит Мостовые краны, направляющие планки Домкраты, талрепы, рулетка, линейка, теодолит, п/а ПДГ-515 Домкраты, талрепы, теодолит, рулетка, линейка, РДС Меловая нить, мел, керн, домкраты, талрепы, стяжки, рулетка, РДС, резак Талрепы, стяжки, РДС, пневмомашинка для зачистки Рулетка, меловая нить, мел, резак, прижимные приспособления, РДС П/а ПДГ-515 Мел, керосин Грунт |

3. Разработка рабочей технологии выполнения заданных работ.

3.1. Разработка рабочего технологического документа по изготовлению днищевой секции № 112 в районе 19 - 31 шп.

Технолого-нормативная карта сборки и сварки секции № 1 102 в таблице 3.1

Технолого-нормировочная карта

Табл. 3.1.

|

№ п/п |

Содержание операций |

Объем работ |

Специальность |

Количество/ разряд рабочих |

Норма времени |

Рас-ценки, руб. |

|

1 |

Провести сборку узлов набора , черт. |

|||||

|

Узел 1 из деталей № 06-№10 |

28,8 м |

Судосборщик |

3/2 |

12,38 |

||

|

Узел 2 из деталей №9 |

7,2м |

Судосборщик |

3/2 |

3,09 |

||

|

Узел 2 из деталей №15,16 |

14,4м |

Судосборщик |

3/2 |

6,19 |

||

|

Узел 4 из деталей №13,14 |

10,4м |

Судосборщик |

3/2 |

4,47 |

||

|

4 узлов |

3/2 |

26,14 |

||||

|

2 |

После сварки произвести правку узлов |

4 узлов |

Судосборщик |

3/2 |

1,54 |

|

|

3 |

Выставить специальную стационарную постель, проверить положение по полушироте. Сдать ОТК. |

1 стенд |

4/2 |

9 |

||

|

4 |

Уложить листы настила второго дна на стенд, проверить их положение по рискам на лекалах, состыковать под сварку, обжать и закрепить к лекалам с помощью приварных планок. Детали №1-5. Сдать ОТК. |

5 листов |

Судосборщик |

4/2 |

10,08 |

|

|

5 |

Сварка листов настила второго дна |

|||||

|

6 |

После сварки пазов настила второго дна разметить линии места установки междудонного набора. Накернить узловые точки. Сдать ОТК. |

166,4 м |

Судосборщик |

4/2 |

8,48 |

|

|

7 |

Зачистить места положения сварных швов. Просветлить разметку. |

166,4 м |

Судосборщик |

1 |

2,48 |

|

|

8 |

Установить под сварку вертикального киля (по отвесу), поджать к настилу второго дна. (Детали №12) Закрепить электроприхватками. Сдать ОТК. |

7,2м |

Судосборщик |

4/2 |

0,86 |

|

|

9 |

Установить под сварку стрингеры (по отвесу), поджать к настилу второго дна. (Детали №15,16) Закрепить электроприхватками. Сдать ОТК |

14,4 |

Судосборщик |

4/2 |

1,72 |

|

|

10 |

Установить под сварку стрингеры (по отвесу), поджать к настилу второго дна. (Детали №13,14) Закрепить электроприхватками. Сдать ОТК |

10,4м |

Судосборщик |

4/2 |

1,24 |

|

|

11 |

Зачистить детали вертикального киля под установку флора. Просветлить разметку. Зачистить кромки флора |

21,6м |

Судосборщик |

1/2 |

0,32 |

|

|

12 |

Зачистить детали стрингеров под установку флора. Просветлить разметку. Зачистить кромки флора |

43,2м |

Судосборщик |

4/2 |

0,64 |

|

|

13 |

Зачистить детали стрингеров под установку флора. Просветлить разметку. Зачистить кромки флора |

20,8м |

Судосборщик |

4/2 |

0,31 |

|

|

14 |

Установить под сварку детали флоров (по отвесу), к настилу второго дна и вертикальному килю и стрингерам. Закрепить электроприхватками. Детали №48-119. Сдать ОТК. |

105,6 м. |

Судосборщик |

4/2 |

32,03 |

|

|

15 |

Сварка междудонного набора между собой и приварка к настилу второго дна |

|||||

|

16 |

После сварки между собой и приварки набора к настилу второго дна произвести его правку, подготовить секцию поджать наружную обшивку. |

|||||

|

17 |

Проверить обводы набора, прилегающие к наружной обшивке по размерам с плаза. |

43,2м |

Судосборщик |

4/2 |

9,47 |

|

|

Подрезать или наплавить кромки набора там, где это требуется. Зачистить кромки набора. |

43,2м |

Газорезчик |

4/3 |

6,31 |

||

|

Зачистить кромки набора. |

Судосборщик |

1 |

2 |

|||

|

18 |

Перед обжатием секции наружной обшивки испытать сварные швы на непроницаемость, очистить и загрунтовать внутренние поверхности. |

|||||

|

19 |

Зачистить места набора на полотнище набора н.о. Узлы №1,2,3и4 |

60,8м |

Судосборщик |

1 |

4,57 |

|

|

Просветить положение набора на полотнище настила двойного дна после зачистки. |

60,8м |

Судосборщик |

4/2 |

2,46 |

||

|

20 |

Узлы н.о установить на секцию (узел № 1,2,3и4), выровнять по длине и ширине, обжать к набору, закрепить электроприхватками |

60,8м |

Судосборщик |

4/2 |

75,22 |

|

|

Сдать под сварку |

||||||

|

21 |

После приварки обухов и набора к н.о , перенести с стенд на настил второго дна секции риски ДП, контрольного шпангоута и контрольной ватерлинии. |

Судосборщик |

4/2 |

1,5 |

||

|

22 |

Удалить прихватки, крепящие секцию к стенду. Сдать ОТК. Снять секцию с постели, перекантовать, установить на тележки, удалить прихватки и остатки планок, заплавить и зачистить вырывы по всей секции. |

2000 шт |

Рубщик сборщик |

2 |

60 |

|

|

23 |

Произвести строжку пазов настила второго дна. |

28,8м |

Рубщик |

3 |

1,53 |

|

|

Зачистить места наложения сварных швов. |

28,8м |

Сборщик |

1 |

0,52 |

||

|

24 |

Подварка настила второго дна |

|||||

|

25 |

Перекантовать секцию, установить тележки. Срезать кантовочные обуха. Состоргать места их приварки и зачистить. |

2 шт. |

Судосборщик |

3 |

1,8 |

|

|

26 |

Провести местную правку секции. Испытать сварные швы на непроницаемость, произвести их гаммаграфирование. |

Судосборщик |

4/2 |

120 |

||

|

27 |

Выравнять секцию по крену и дифференту, проверить обводы и размеры секции. Подготовить секцию на конструктивность. Сдать ОТК. |

Судосборщик |

4/2 |

60 |

||

|

28 |

Загрунтовать секцию. Замаркировать белилами |

Маляр |

1/2 |

0,5 |

||

|

440,71 |

4. Государственные и ходовые испытания.

Ходовые испытания, на которых определяется скорость судна, проводят на мерной линии. Перпендикулярно этой линии на берегу устанавливают секущие створные знаки, расстояние между которыми точно вымерено. Длина мерной линии составляет 1 милю при скоростях до 18 узлов.

На ходовых испытаниях проверяют предусмотренные проектом сертификационные характеристики главных судовых двигателей: мощность, расход топлива, масла и т.п.. Для двигателя мощность которых превышает 1000 л.с. продолжительность испытаний составляет 20ч.

В процессе маневренных испытаний проверяют поворотливость и инерционность судна. Поворотливость судна характеризуется элементами циркуляции: тактическим диаметром, продолжительностью циркуляции, углами дрейфа и крена при циркуляции, потерей скорости.

Инерцию судна определяют расстоянием и временем с момента подачи сигнала о полной остановки до полной остановки или соответствующей скорости. Инерцию обычно выражают в длинах корпуса судна.

Рулевое устройство проверяют на надежность действия на полном переднем и заднем ходах путем непрерывной перекладки руля с борта на борт; а также на исправность действия рулевой машины при различных комбинациях включения электроприводов и с ручным аварийным приводом.

Испытание якорного устройства проводят на различной глубине. При этом испытания проводят:

- поочередное полное вытравливание якорных цепей;

- вытравливание обоих якорных цепей;

- одновременный подъем якорей с глубины, равной половине расчетной;

- поочередную выборку якорей с отрывом от грунта.

На ходовых испытания также проверяется и испытывается электро-, радио- и навигационное оборудование.

По окончании ходовых испытаний приемная комиссия составляет перечень обнаруженных дефектов и перечень механизмов и устройств подлежащих испытанию и осмотру.

После окончания всех работ, предусмотренных договором с заводом, и успешного окончания испытаний составляют приемно-сдаточный акт, подписываемый председателем и членами приемной комиссии. Акт утверждается вышестоящими органами и судно передается в эксплуатацию.

Заключение

Технологическая часть технического проекта траулера проекта 1291 является принципиальным технологическим процессом постройки судов этого типа.

В основу технологии постройки траулеров на выбранном заводе принято, что суда будут строится серией в 10 единицы и годовой программой - 5 судов, при наличии кранового оборудования стапеля грузоподъемностью 10т и 15т.

Постройка намечена секционным методом.

Проект выполнен с учётом современных тенденций в судостроении. Технология постройки разработана применительно к определенному заводу-строителю. Технологическая документация курсового проекта охватывает разработку принципиальных указаний по производственному процессу постройки судов, по формированию корпуса на построечном месте, по сборке и сварке типовых и сложных секций. В целом проект выполнен с максимально возможной степенью механизации и автоматизации процесса формирования корпуса судна и применением доступного оборудования и оснастки завода-строителя.

Список используемой литературы:

- Технология судостроения - методические указания к курсовому проектированию для студентов специальности 180101.65 “Кораблестроение”. Иванов А.П., Калининград, КГТУ, 2013. - 32с.;

- Мацкевич В.Д. Основы технологии судостроения: Учебник - Л., 1980. - 290с.;

- Телянер Б.Е. и др. Технология ремонта корпуса судна: Учебник - Л., 1984. - 228с.;

- Кузьминов С.А. сварочные деформации судовых корпусных конструкций. Учебник - Л., 1974.- 288с.;

- Нормативы времени на сборочно-сварочные работы - методические указания. - Л., 1989. - 54с.

- Сырков А.К. Основы технологического проектирования судостроительных верфей и цехов: Учебник - Л., 1970. - 204с.;

- Александров В.Л, Смирнов В.А, Соколов В.Ф. Сборщик металлических корпусов судов. Учебник - Спб., 1998. -432с.

- Глозман Н.К., Васильев А.Л. Технологичность конструкций корпуса морских судов. - Л.: Судостроение, 1984 - 296 с.

- Адлерштейн Л.Ц., Васюткин С.В. Точность изготовления и монтажа корпусных конструкций судов. - Л., 1978 - 168 с.

- Техническая документация пр. 502

- ОСТ 5.9613-75 Корпуса металлических надводных судов. Проверочные работы при постройки на стапеле. Технические требования.

- ОСТ 5.9324-79 Технические требования к проверочным работам при изготовление узлов и секций.

- ОСТ 5.9912-83 Корпуса стальных надводных судов. Типовая технология сборки узлов и секций корпуса.

ОСТ 5.9914-83 Корпуса стальных надводных судов. Типовая технология предварительной и стапельной сборки. - Ч.З. - Типовая технология сборки судов на стапеле.

Разработка принципиальной технологии постройки корпуса судна