Технічне переоснащення шахти ш. «Суходльська-Східна» ДП «Краснодонвугілля»

Дипломний проект містить 158 сторінок рукописного тексту, 22 рисунка, 42 табл., 31 посилання.

Об'єкт проектування – технічне переоснащення шахти ш. «Суходльська-Східна» ДП «Краснодонвугілля».

Ціль проектування - підвищити техніко-економічні показники роботи шахти.

Методи проектування – нормативні документи, що діють у галузі за станом на 2005 р.; програмне і методичне забезпечення, що рекомендується для дипломного проектування кафедрою РРКК Донбаського державного технічного університету.

Проектом технічного переоснащення передбачається повна конвеєризація транспорту вугілля від очисного вибою до скипового стволу; в очисних вибоях застосований механізований комплекс Ш-го покоління – 3МКД-90; удосконалена схема провітрювання шахти – в уклонній частині шахтного поля возвратноточна схема провітрювання замінена на прямоточну. Перераховані техніко-технологічні рішення дозволили поліпшити проектні показники: підвищити продуктивність праці робітників з 349,3 т/міс. до 500,1 т/міс., збільшити середньодобове навантаження на очисний вибій з 1100 т/доб. до 1450 т/доб. і знизити собівартість вугілля по шахті з 175,0 грн./т до 132,7 грн./т.

ШАХТА. РОЗКРИТТЯ, ПІДГОТОВКА. СИСТЕМА РОЗРОБКИ, ОЧИСНОЇ ВИБІЙ, ПІДГОТОВЧИЙ ВИБІЙ, ШАХТНИЙ ТРАНСПОРТ, ПРОВІТРЮВАННЯ, ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ.

ЗМІСТ

|

[1] 4 Техніко-економічна частина проекту

|

ВСТУП

Забезпечення стійкого зростання валового продукту у державі залежить від енергетичної самозабезпеченості, що в свою чергу тісно пов’язане зі станом розвитку вугледобувної галузі, насамперед Донецького басейну, на долю якого випадає 83% річного видобутку вугілля України. Стабільний приріст видобутку вугілля може бути досягнутий шляхом інтенсифікації процесу оновлення основних фондів вугільної промисловості з одночасним удосконаленням усієї інфраструктури соціальними та економічними перетвореннями.

Видобувна промисловість функціонує в умовах недостатньої розвідки родовища, пересувного характеру робочих місць, постійного розвитку гірничих робіт щодо розкриття, підготовки та виїмки пластів. Це викликає необхідність постійного аналізу стану видобувного підприємства з метою вибору рішень щодо ефективного видобутку запасів, впровадження передових науково-технічних досягнень. Розширення фронту робіт на родовища з більш складними умовами і гіршою якістю корисних копалин вимагає підвищення рівня проектної розробки техніко-технологічних рішень. Високий рівень проектування забезпечується поєднанням науки та виробництва. Удосконалення проектування шахт на сучасному етапі забезпечується:

- удосконаленням проектних методик аналізу технологічних рішень;

- підвищенням рівня фінансування проектних рішень;

- підвищенням обґрунтованості та вірогідності вихідної бази;

- автоматизації проектування шляхом створення надійних систем автоматичного проектування та розвитої системи банків необхідної інформації щодо проектування.

Сучасні методики забезпечують достатньо високий рівень проектувальних робіт. Тому для підвищення обґрунтованості прийнятих рішень необхідна висококваліфікована підготовка проектувальників. Даний проект є учбовим прикладом застосування сучасних методик та комп'ютерних технологій для обґрунтування ефективних техніко-технологічних рішень щодо діючої шахти.

1 ГЕОЛОГІЧНА ЧАСТИНА ПРОЕКТУ

1.1 Геологія родовища

1.1.1 Загальні відомості про шахту

Поле шахти «Суходольска – Східна» розташовано у пологій частині Суходольської сінкліналі, яка є склпдлвлю Краснодонського геолого - промислового району Донбасу. На території Красно донського району Луганської області.

По адміністративному розподілу територія шахти відноситься до структурної одиниці ВАТ Краснодонвугілля.

В безпосередній близькості від ділянки шахти розташовані міста Краснодон, селище Гончарівка та місто Свердловськ . Під’їздні шляхи до шахти підведені від станції Суходольськ. Дон Ж/Д, яка має вихід на залізничну магістральДебальцеве – Волгоград. Основний автошлях- Краснодон – Луганськ.

Електроенергією шахта забеспечується від регіональої енергосистеми «Донбасенерго».

Джерелом водопостачання служить «Донводопровід».

Вугілля використовується як енергетичне палиао та для коксохімії.

1.1.2 Геологічна будова шахтного поля

1.1.2.1 Стратиграфія й літологія

У геологічній будові шахтного поля беруть участь породи кам'яновугільного, мелового, палеогенового, неогенового і четвертинного віків.

Четвертинні відложення поширені повсемістно і представлені рослинним шаром і суглтнкам. Каменовугільні відложення представлені середнім відділом карбону – світами С2���4, С25, С26 и С27. У покладах домінують вапняки, пісковики тасланці глинясті.

Літолого-стратиграфічна характеристика кам'яновугільної товщі приводитися в табл. 1.1.

Таблиця 1.1. – Літолого-стратиграфічна характеристика кам'яновугільних

тивщі

|

Індекс світи

|

Потужність, м

|

Літологічний склад

|

|

|

|

|

|

пісковики, м/%

|

алевроліт,

м/%

|

аргіліт,

м/%

|

вапняк,

м/%

|

вугілля,

м/%

|

Робочі

вугільні

пласти

|

Маркіруючі горизонти

|

|

С25

|

400

|

128,8

|

142

|

116,8

|

3,2

|

9,2

|

К2 ,К3 , К6, К7н, К8

|

К2, К36, К5, К6

|

|

|

|

32,2

|

35,2

|

29,2

|

0,8

|

2,3

|

|

|

|

С24

|

480

|

156

|

197,3

|

121

|

3,36

|

2,4

|

І3

|

І3,І21,І1

|

|

|

|

32,5

|

41,1

|

25,2

|

0,7

|

0,5

|

|

|

1.1.2.2 Тектоніка

Данна площа приурочена до смуги дрібної смуги північної околиці Донецького басейну і повністю охоплює південне крило.

Суходольська синкліналь по простиранню від її західної до східноїпризамкових частин.

Суходольська синкліналь представляє асиметричну складку з похилим східним і крутим північним крилами, що характерно для цієї синкліналі на всьому протязі. синкліналь представляє асиметричну складку з похилим східним і крутим північним крилами, що характерно для цієї син

1.1.2.3 Вугленосність

В продуктивній товщі оцінюємого поля шахти «Суходольська - Східна» замкнені вугільні пласти світ С25 и С24. У зв’язку з тим, що на баланс шахти «Суходольська - Східна» узяти основні робочі пласти К3Н, К2ІН, К2ІВ, К2В, К2Н і І3І, а в процесі до розвідки виявлен пласт І3, нижче будуть розглядатися тільки вказані пласти, які наведені в таблиці 1.2.

Таблиця 1.2. – Характеристика робочих вугільних пластів

|

Пласт

|

Потужність пласта, м

|

Відстань

між

пластами, м

|

Будова

|

Витриманість

|

|

|

корисна

|

|

|

|

|

|

від – до

середня

|

|

|

|

|

К5Н

|

0,45-0,80

|

35

|

Проста

|

невитриманий

|

|

|

0,60 (126)

|

|

|

|

|

К2І, К2ІВ

|

0,45-1,50

|

0,5-5

|

складна

|

невитриманий

|

|

|

0,77 (116)

|

|

|

|

|

К2ІН

|

0,45 – 1,45

|

24-36

|

проста складна

|

невитриманий

|

|

|

0,69 (106)

|

|

|

|

|

К2, К2В

|

0,45 – 2,05

|

2-14

|

проста складна

|

невитриманий

|

|

|

0,68 (255)

|

|

|

|

|

К2Н

|

0,45 – 1,11

|

180

|

проста

|

відносно

витриманий

|

|

|

0,72 (270)

|

|

|

|

|

І3Н

|

0,52 – 2,38

|

0-10

|

складна

|

невитриманий

|

|

|

1,02 (294)

|

|

|

|

|

І3

|

0,45 – 0,80

|

0-10

|

складна

|

невитриманий

|

|

|

0,81 (45)

|

|

|

|

1.2.4 Якість вугілля

Вугілля пластів належить до марки А

Характеристика якості вугілля наводиться в таблиці 1.3.

Таблиця 1.3. – Характеристика якості вугілля

|

Індекс

пласта

|

Показники якості

|

|

|

Зольність

чистого вугілля , Adaf,%

|

Вологість,

Wrt, %

|

Сірчаність,

Sdt,%

|

Вихід летю-

чих речовин, Vdaf, %

|

Вища

теплотворна

спроможність,

Qdaf,ккал/кг

|

Марка вугілля

|

|

К3Н

|

19.2

|

1,6

|

0.8

|

2,6

|

8670

|

А

|

|

К2І, К2ІВ

|

14.6

|

1.8

|

1.4

|

2,8

|

8570

|

А

|

1.2.5 Гідрогеологічні умови

Гідрогеологічні умови відробки оцінюваємих пластів вважаються сприятливими. Прогнозні водопритокипри повній підробці запасів в межах площі першої черги відробки складатиме: середній – 154 м3/година, максимальний – 170 м3/година, при повній підробці запасів на всій площі шахтного поля - середній 470 м3/година. У технічному відношенні води будуть агресивними до бетону по гілрокарбонатной щелочності і окремих випадках по сульфатам і середнєагресивні до металу.

- Гірничо-геологічні умови відробки

Основні вугільні пласти залягають повністю у метановіц зоні і їх природа металоносність становить 20-25 м3/т.г.м., підвищенні значення 25,4-29,9 м3/т.г.м. спостерігаються на окремих ділянках по пластам: К2ІН і І3І у крайній північно-західній і південно-східній частинах оцінюваємой площі. Надходження метану у гірничі виробки можливо не тільки із розробляємих вугільних пластів, але й уміщуючихїх порід.

Вугільні пласти К3Н, К2ІВ, К2В, К2Н , І3І, І3В являються вибросонебезпечними.

Вугільний пласт К2Н у межах блоку №2 шахти «Суходольська - Східна» віднесен до категорії вибросонебезпечних «особливо вибросонебезпечний»

1.3 Границі і запаси шахтного поля

Підрахунок запасів зроблен способом середнього арифметичного, виходячи з постійності кута падіння пласта. Запаси в цьому випадку визначаються по формулі:

Qср.ар. = ( Sг/cos ср) mср.н · ср , т (1.1)

де S – горизонтальна проекція пласта, м2;

ср – середній угол падіння пласта, градус;

mср.н – середня нормальна корисна потужність пласта, м;

– середнє значення об'ємної маси вугілля, т/м3;

Розрахунок запасів по робочих пластах наведений у таблиці 1.2.5

Таблиця 1.4. – Сводна таблиця запасів вугілля по пластам

|

Індекс пласта

|

Технологіч

на група

|

Балансові запаси

|

Забалансові запаси

|

|

|

|

А

|

Б

|

А+Б

|

СІ

|

А+Б+СІ

|

А+Б+СІ

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Поле шахти «Суходольська Східна»

|

|

К3Н

|

Ж21 кокс

|

|

5321

|

5321

|

9805

|

15126

|

1941

|

|

|

|

|

5377

|

5377

|

10136

|

15513

|

2062

|

|

К2І + К2ІН

К2ІН

|

Ж21* К14

|

|

|

|

28267

|

28267

|

11403

|

|

|

|

|

|

|

33681

|

33681

|

14080

|

|

|

Ж21, К14 енерг.

|

|

10658

|

10658

|

15816

|

26474

|

3026

|

|

|

|

|

11663

|

11663

|

17754

|

29417

|

3364

|

|

Разом по пл.

К2 + К2В

|

|

23641

|

23641

|

20257

|

43898

|

3834

|

|

|

|

25602

|

25602

|

22485

|

48087

|

4343

|

|

К2Н

|

Ж21, К14

кокс

|

|

24750

|

24750

|

13114

|

37864

|

978

|

|

|

|

|

25244

|

25244

|

13885

|

39129

|

1102

|

|

І3І - І3Н

|

Ж21, К14

кокс

|

|

60824

|

60824

|

13284

|

74108

|

2459

|

|

|

|

|

67755

|

67755

|

15849

|

83604

|

3769

|

|

Разом по

полю:

|

|

114536

|

114536

|

84727

|

119263

|

20695

|

|

|

|

123978

|

123978

|

96036

|

220014

|

25356

|

|

Примітка:

Крім того, по довідкі маркшейдерської служби значуться

запаси у постійних целіках

В – 2111 т.т.

С1 – 919 т. т.

В + С1 – 3030 т.т.

|

|

Ділянка Суходольська – Нижня

|

|

|

|

|

|

2850

3957

|

2850

3957

|

1673

1720

|

1.2.6 Підрахуємо промислові запаси по шахтному полю по формулі:

Qпр = Qбал - (П1 + П2 + П3 + П4), т (1.2)

де Qбал – балансові запаси, т;

П1 – втрати вугілля в ціліках під проммайданчик шахти, т;

П2 – втрати вугілля у бар'єрних ціліках, т;

П3 – втрати у геологічних порушеннях, т;

П4 – проектні експлуатаційні втрати, т.

1.2.7 Підрахуємо втрати вугілля в ціліках під проммайданчик шахти по формулі:

П1 = S · mср.н · , т (1.3)

Розрахунок втрат вугілля в ціліках під проммайданчик шахти наведений у таблиці 1.2.7

Таблиця 1.2.7 – Підрахунок втрат вугілля в ціліках під проммайданчик шахти

|

Індекс

пласту

|

S, м2

|

m,

м

|

,

т/м3

|

П1,

т

|

|

К3Н

|

8100

|

1,09

|

1,46

|

18922

|

|

К2ІВ

|

8694

|

1,16

|

1,36

|

14543

|

|

К2В

|

9100

|

1,01

|

1,35

|

12408

|

|

К2Н

|

9724

|

1,23

|

1,48

|

16694

|

|

І3І

|

10150

|

2,35

|

1,43

|

15820

|

|

Разом

|

|

|

|

78387

|

1.2.8 Підрахуємо втрати вугілля у бар’єрних ціліках по фрмулі:

П2 = l · d · mср.н · , т (1.4)

де l – довжина ціліка у площі пласта, м;

d – ширина ціліка, підрахуємо по формулі:

d = 5m + 0,05H + 0,002L, м (але не менше 20м) (1.5)

де m – нормальна потужність пласта, м;

H – глибина цілика від земноі поверхні, м;

L – довжина хода маркшейдерської з’йомки від ствола до цілика, м.

Розрахунок втрат вугілля у бар’єрних ціліках наведений у таблиці 1.2.8

Таблиця 1.2.8 – Розрахунок втрат вугілля у бар’єрних ціліках.

|

Індекс

пласту

|

m,м

|

H,м

|

L,м

|

d, м

|

l, м

|

, т/м3

|

П2, т

|

|

К3Н

|

1,09

|

650

|

3488

|

47

|

975

|

1,46

|

107047

|

|

К2ІВ

|

1,16

|

685

|

3463

|

47

|

925

|

1,36

|

72725

|

|

К2В

|

1,01

|

717

|

3450

|

48

|

900

|

1,35

|

58903

|

|

К2Н

|

1,23

|

742

|

3438

|

50

|

875

|

1,48

|

75110

|

|

І3І

|

1,20

|

777

|

3425

|

51

|

850

|

1,43

|

67570

|

|

|

|

|

|

|

|

|

381355

|

|

Разом

|

|

|

|

|

|

|

762710

|

1.2.9 Втрати у геологічних порушеннях П3 = 0, тому що на данній площі не має геологічних порушень.

1.2.10 Підрахуємо проектні експлуатаційні втрати по формулі:

П4 = [Qбал – (П1+П2+П3)] С, т (1.6)

де Qбал – сумарні балансові запаси шахти, т;

С – коефіцієнт експлуатаційних утрат вугілля ( С = 0,031).

П4 = [48407000– (78387+762710+0)] 0.031=1475000 т

1.2.11 Сумарний відсоток проектних втрат визначається по формулі:

15% (1.7)

15%

Визначимо промислові запаси по формулі (1.2)

Qпр. = 48407000 – (78387 + 762710+ 0 + 1475000) = 46091000 т

Qпр. = 46,091 мил.т

2 ТЕХНОЛОГІЧНА ЧАСТИНА ПРОЕКТУ

2.1 Розробка основних напрямків технічного переоснащення шахти

Основні техніко-економічні показники роботи шахти проектні і планові приведені в табл. 2.1

Таблиця 2.1 - Показники роботи шахти «Суходольсько- Східна»

|

Показники

|

Од. виміру

|

Планові

|

Фактичні

|

|

Виробнича потужність

|

тис.т/рік

|

900

|

900

|

|

Собівартість вугілля

|

грн./т

|

120,54

|

136,29

|

|

Оптова ціна вугілля

|

|

138,42

|

138,42

|

|

Продуктивність праці

|

|

|

|

|

на вихід

|

т

|

47,5

|

33,9

|

|

на місяць

|

т

|

349,3

|

221,2

|

|

Численність трудящих

|

|

2977

|

3200

|

|

у т.ч. ГРОВ

|

|

510

|

429

|

|

Зольність

|

%

|

38,0

|

35,0

|

|

Швидкість проведення

виробок

|

м/міс

|

59,0

|

150,0

|

|

Балансовий прибуток

|

тис. грн./рік

|

31290

|

2769

|

З приведеної таблиці видно, що на шахті досягнути високі техніко-економічні показники. Шахта на дійсний час є рентабельною. Проектна виробнича потужність повністю не використана.

Однак діюча на шахті технологічна схема має деякі недоліки, які суттєво знижують ефективність видобутку вугілля. До цих недоліків відносяться:

- велика довжина підтримуваних виробок, що потребує великі витрати на їх підтримку та вентиляцію шахти;

- не достатня швидкість проведення підготовчих виробок;

- вугільні цілики для підготовчих виробок ускладнюють технологічні процеси у лаві - треба виймати технологічні ніши, які виймаються не механізованим способом, збільшується обсяг кінцевих операцій;

- з наведеного витікає також неможливість удосконалити систему розробки - на шахті, як правило, впроваджується комбінована система розробки, що ускладнює очисні роботи.

Основною причиною такого стану є недостатність капітальних вкладень в розвиток гірничих робіт.

На дійсний момент на шахті «Суходольська - Східна» ДП «Краснодон вугілля» робочі пласти відпрацьовуються на горизонті, що підготовлений. Останні запаси по пластах і3, к21 (62379,34 тис.т) треба підготовити, для чого необхідно підготовити новий горизонт.

Задачі дійсного проекту:

- провести проектні розрахунки по доцільності реформування схеми виробок шахту з приводу зменшення довжини підтримуваних виробок;

- провести обґрунтування доцільності придбання високо продуктивної гірничої техніки: виймальних та прохідницьких комплексів, комбайнів, транспортної техніки.

- на підставі нової гірничої техніки удосконалити системи розробки виїмкових ділянок з оптимальними параметрами її впровадження.

- провести обґрунтування рівня виробничої потужності шахти на термін доробки запасів шахтного поля;

- зробити оцінку доцільності технічного переоснащення шахти на підставі проектних рішень.

2.2 Технологічні схеми ведення очисних робіт, виробнича

потужність шахти і режим її роботи

Даним проектом передбачається застосування більш ефективних механізованих комплексів Ш-го покоління, що дозволяють істотно скоротити трудомісткість очисних робіт і збільшити навантаження на очисний вибій. Виходячи з прогнозних категорій поводження бічних порід у лаві А2 Б3 П3 для механізації очисних робіт застосовуємо механізований комплекс 3МКД90 у складі : кріплення – 3КД90, комбайн 2ГШ-68, пересувний скребковий конвеєр СП-326, кріплення сполучення КСД90.

Розрахунок проектного навантаження на очисний вибій виконаний за допомогою програмного пакета «ПРОГНОЗ. 3». Для охорони підготовчих виробок прийняті смуги з БЖБТ виходячи з розрахунків по вимогах [1] . Обґрунтування технологічної схеми ведення гірничих робіт на виїмковій ділянці зроблено в основній частині дипломного проекту.

Існуюча технологічна схема шахти може забезпечити виробничу потужність Аш.м. =900 тис.т/рік.

Кількість діючих лав

n = (2.1)

n = (2.2)

Приймаємо 3 діючі лави по пласту. Згідно ПТЭ для забезпечення стійкої і ритмічної роботи шахти в сприятливих гірничо-геологічних умовах на 3 діючі лави по пласту необхідно приймати одну що резервно-діє. Тоді сумарна довжина очисних вибоїв з урахуванням резервних лав складе

3 * 200 = 600 м.

Проектний видобуток шахти складе

Аш = n · Адоб · k, т (2.3)

де n - кількість діючих очисних вибоїв;

Адоб – добове навантаження на очисної вибій, т;

k - кількість проектних робочих днів у році.

Аш = 3 · 1300 · 300 = 1170,0тис.т

Визначимо розрахунковий термін служби шахти

Трасч. =років (2.4)

Трасч.= 46000 : 1170 = років

Т = Трасч. + tзат. = 39+ 3 = 42 років (2.5)

де tзат. =3 роки – час робіт по загасанню гірничих виробок.

У проекті прийнятий наступний режим роботи шахти: число робочих днів у році – 300; число робочих годин у тижні для підземних робітників – 25, для робочих поверхні – 40; число робочих змін у добі: 3 робітників і 1 ремонтно-підготовча.

2.3 Розкриття, підготовка і система розробки вугільних пластів

2.3.1 Підготовка шахтного поля та обґрунтування прийнятої системи розробки

2.3.1 Підготовка виїмкової ділянки.

Виїмкова ділянка 23 західної ухильної лави пл.i13 підготовлена відповідно до проекту інституту «Южгіпрошахт» і технологічній схемі № 11 «Технологічних схем розробки пологих пластів на шахтах України» 1999г.

Довжина виїмкового поля - 720 м

Запаси, що готуються, - 669 тис.т.

Кріп воздухоподавльного і конвейєрного штреків арочна, металева, податлива. Прийнята у відповідності з розрахунком згідно «Інструкції по вибору рамної металевої крепи гірських вироблень» 1986г.

23 західний воздухоподавальний штрек закріплений арочною крепью КМПА-3/13,8 з щільністю 2р/м в світлі до осідання 12,8 м2.

23 західний конвейєрний штрек закріплений крепью КМП-А5/13,8 з щільністю 2р/м і перетином в світлі до осідання 12,8 м, надалі проводитиметься перетином в проходці 21,6м2, в світлі - 18,1м2, кріплення КМП -А5/15,5.

Спосіб проведення вироблень - БВР в звичайному режимі підривання, прибирання гірської маси здійснюється в ручну на конвейєр СП-250, доставка матеріалів надгрунтовою дорогою ДКНЛ-1.

У зоні впливу очисних робіт передбачається застосування 2 стійок крепи посилення із спецпрофілю СВП-27 під кожну другу раму крепи.

На час відробітку выемочного ділянки забезпечується безремонтний зміст воздухоподающего штреку. На конвейєрному штреку проводиться підривання грунту з відставанням від забою лави на 10 м на глибину 1,0 м і перекріплювання арочною крепью КМП-А5/15,5 з доведенням перетину в світлі до 18,1м2.

Для відробки запасів на шахті застосована схема підготовки – панельна з повторним використанням головних штреків. Недоліком прийнятої схеми розкриття є складність провітрювання виїмкових ділянок у похилій частині шахтного поля, що обумовлює підвишення внутрішніх витоків повітря. Виходячи з відсутності газоносності і з обліку водоприбутку пласту, відпрацьовування очисних вибоїв доцільно проводити по простяганню з застосуванням панельної підготовки.

Панельний спосіб підготовки шахтного поля дозволяє значно підвищити концентрацію гірничих виробок. Довжина виїмкової ділянки обумовлена довжиною обрію по простяганню і складає 850 м. Довжина лави прийнята по довжині механізованого комплексу у заводському постачанні.

Раніше по пласту застосовувалися також суцільна і комбінована системи розробки. У даному проекті приймається стовпова система з повторним використання підготовчих виробок.

Для складання календарного плану розрахована швидкість посування очисного вибою. Швидкість проведення підготовчих виробок з умови оптимізації повинна бути такою щоби встигали за відробкою виїмкових ділянок. Однак, підготовчі роботи повинні починатися раніш. Час випередження очисних робіт підготовчими визначається по формулі

Умова своєчасної підготовки стовпа

Точ. = Тподг., мес. (2.6)

де Тподг. – загальні витрати часу на підготовку стовпа, міс.;

Трез. = 1-2 мес. – резерв часу на компенсацію непередбачених затримок при підготовці стовпа;

Точ. – тривалість відпрацьовування частини пласту, що залишилася, міс.

Визначимо витрати часу на підготовку виїмкової стовпа

Тподг. = tпр.+ tр.п+ tмон. = (2.7)

де tш. – час затрачуване на проведення виробки, міс.

tш. = (2.8)

де Lп.= 1250 м – довжина шахтного поля по падінню;

Vш.оп. = 90 м/міс. – оптимальна швидкість проведення

підготовчого виробки;

Vр.н. = 100 м/міс. – швидкість проведення розрізної печі;

tмон. = 1 міс. – час монтажу комплексу;

Tподг. = міс. (2.9)

Отримані дані використовуємо для побудови календарного плану відпрацьовування пласту і3

2.3.2 Розкриття шахтного поля

Розкриття горизонту як і усього шахтного поля виконано за допомогою головного скіпового та допоміжного вертикального стволів, вертикальних вентиляційних збійок т. Горизонт, що проектується, знаходиться на глибині 650м, що потребує великої довжини головних підготовчих виробок та багато ступеневого транспорту. Проведення нових розкривних виробок для спрощення діючої схеми головних підготовчих виробок доцільно, тому що на шахті для виведення відробленого повітря з лав та підготовчих вибоїв підтримується 25 км виробок, що потребують ремонту, створюють опір головному вентилятору знижують безпеку проведення протиаварійних впроваджень.

Виходячи з розрахунку терміну переоснащення шахти 1,5 роки для проведення усіх виробок за проектом потребує 4 прохідницькі бригади. Календарний план підготовки та відпрацьовування горизонту наведений на листі 2 графічної частини проекту.

2.3.3 Капітальні гірничі виробки

2.3.3.1 Стволи

Допоміжний ствол ш.№3 призначений для спуску-підйому людей устаткування та матеріалів. По цьому стволу у шахту подається свіже повітря. Переріз стволу у світлі дорівнює 28,3 м2 . Допоміжний ствол устаткований інспекторською клітиною для 2 чол. Форма перерізу кругла. Ця форма порівняна з іншими забезпечує найбільшу стійкість стволу до гірничого тиску та зменшує коефіцієнт аеродинамічного опору проходження повітря.

Західний вентиляційний ствол оборудований головною вентиляційною установкою й служить для видачі відробленого повітря з шахти. Переріз стволу у світлі дорівнює 28,3 м2.

Головний вертикальний ствол №4 використовується для підйому скіпами вугілля та породи. Ці стволи забезпечують роботу діючого горизонту на глибині 790 м.. Кріплення стволів бетонне. Площа скіпового стволу 19,6 м2 Стволи арміровані жорсткими провідниками. Розстріли металеві з двотаврових балок. У якості провідників використовуються двутаври зварені у коробчатий переріз. Така форма провідників забезпечує використання гнучких роликів, що зменшує їх тертя, а також збільшує термін служби провідників.

2.3.3.2 Приствольний двір та головні розкривні виробки

Приствольний двор призначений для забезпечення видачі породи і вугілля скіпами і виконання всіх допоміжних операцій для допоміжного стволу № 3 має кругову схему рушення і двостороннім надходженням вантажів як з південного так і з північного квершлагів. Двір складається з трьох рівнобіжних галузей: обгінної вантажної галузі; галузі клітьового підйому; галузі скіпового стволу. У межах приствольного двору пройдені наступні камери: і центральна електропідстанція чекання і медпункт, депо протипожежного потяга, електровозний гараж по зарядною підстанцією і ремонтної майстерні, склад вибухових матеріалів, санвузол, опрокид. Обсяг виробок приствольного двору складає 1440 м у світлі. Обсяг камер – 12744 м. Рейкові шляхи мають тип Р-33. Радіус закруглення шляхів не менш 20 м. Пропускна здатність стволу 6000 т/доб.

Перелік виробок приствольного двору - скіповий ствол №4, ствол допоміжний №3, вугільна розвантажувальна яма й породна розвантажувальна яма , камера чекання, камера медпункта, центральна електропідстанція, камера головного водовідливу, водосбірник камера установки, що збезводнює, депо протипожежного потяга, гараж ремонтна майстерня, майстерня-склад ВМ, стоянка пасажирського потяга, санвузол.

Рисунок 2.1 - Схема приствольного двору

2.4 Паспорта виїмкової ділянки, проведення і кріплення підземних виробок

2.4.1 Паспорт виїмки вугілля, кріплення і управління

покрівлею в очиснім вибої

2.4.1.1 Прогноз умов відпрацьовування

Проектні показники роботи очисного забою

|

Найменування

|

Значення показників

|

|

Дата введення очисного забою в експлуатацію

|

березень 2005г.

|

|

Тривалість відробітку выемочного ділянки, міс.

|

23

|

|

Промислові запаси вугілля по ділянці, т.т

|

669

|

|

Експлуатаційні втрати вугілля по ділянці %

|

5,8

|

|

Номер технологич. схеми, прийнятої для даних умов

|

№11 (КД 12.01.201-98)

|

|

Навантаження на очисний забій по технологічній схемі, т/сут.

|

1400 (норматив)

|

|

Макс, можливе навантаження на очисний забій за умовами:

•транспорта, т/сут

•вентиляции, т/сут.

|

3500 395

|

|

Проектне навантаження на очисний забій, т/сут.

|

395

|

|

Среднедействующєє кількість очисних забоїв, шт.

|

2

|

|

Система розробки

|

комбінована суцільна по простяганню

|

|

Напрям відробітку выемочного ділянки

|

від ухилу до межі по простяганню

|

|

Напрям руху забою

|

до межі ухилу

|

|

Спосіб управління крівлею

|

повне обвалення

|

|

Тип механізованого комплексу

|

3 КД-90Т

|

|

Тип выемочной машини

|

2 ГШ-68

|

|

Кількість выемочных машин, шт.

|

1

|

|

Тип засобу, доставки, в очисному забої

|

СП-326

|

|

Спосіб виїмки ніш

|

на відбійний молоток, БВР

|

|

Вид транспорту вугілля по виробленню, що примикає до очисного забою

|

конвейєрний

|

|

Кількість ступенів транспорту від вантажного пункту очисного забою до стовбура

|

0

|

|

Проектна довжина выемочного ділянки (стовпа), м

|

720

|

|

Потужність пласта:

•геологическая, м

•вынимаемая, м

|

2,38 2,38

|

|

Число днів роботи очисного забою по здобичі в місяць, днів

|

29,5

|

|

Посування очисного забою:

•за цикл виїмки, м

•в доба, м

•в місяць, м

|

0,63 1,26

37,2

|

|

Кількість виходів за добу по очисному забою, вых.

|

66

|

|

У т.ч.:

•маш. гірських выемочных машин

•ГРОЗ,

•электрослесарей,

|

59

3

|

|

Обліковий штат робочих на ділянці, здобичі, чіл. В.т.ч.

• маш. горных выемочных машин,

• ГРОЗ

• электрослесарей

• ГРП

• МПУ

|

186

9

132 5 6

34

|

|

Продуктивність праці:

•рабочего ділянки, здобичі, т/мес.

•ГРОЗ, т/вих.

|

220,0 21,0

|

Прогноз гірничо-геологічних умов відпрацьовування запасів, що залишилися, по пласту і3 виконаний за методикою з використанням програмного пакета «ПРОГНОЗ.3». згідно яким клас бічних порід характеризується категоріями А2 Б3 П3 (основна покрівля середньої обвалюваності, малостійка безпосередня покрівля і стійкий ґрунт.) Водоприпливу лаву складає 1-5 м3/год . Помилкова покрівля утворюється. З урахуванням помилкової покрівлі і присічки верхнього хитливого пласту ґрунту середня потужність пласту, що виймається, складе 1.2 м.

Обґрунтування вибору механізації очисних робіт, способу і засобів охорони виробок, навантаження на очисної вибій виконано в основній частині дипломного проекту.

2. Горно-геологічні умови выемочного ділянки.

|

Показники

|

Значення

(характеристика

показників)

|

|

Марка вугілля

|

До

|

|

Категорія основної крівлі по обрушаемости

|

АГА2

|

|

Категорія стійкості - безпосередньої крівлі

- почвы-

|

І>2 -Бз П2-П3

|

|

Потужність, м : - основної крівлі

- безпосередньої крівлі

- помилкової крівлі

|

13,6-25,5 2,5-12,6 до 0,12

|

|

Наявність геологічних порушень

|

ні

|

|

Небезпека пласта - по пилу

- по гірських ударах

- по раптових викидах

- по схильності до самозагорання

|

не небезпечний не небезпечний небезпечний небезпечний

|

|

Кут падіння пласта, град

|

6-11

|

|

Потужність пласта, м - загальна

- що виймається зокрема: сумарна потужність порідних прослойков

|

2,38 2,38 0,6

|

|

Коефіцієнт міцності порідних прослойков Крок обвалення, м - основної крівлі

- безпосередньої крівлі Опірність вугілля різанню, кг/см Глибина розробки, м Зольність вугілля % Щільність вугілля, т/м Обводнює пласта м /час

|

2-3

30,0

услід за секціями

150-250

1085

30,3

1,47

до 2,0

|

2.4.1.2 Обґрунтування параметрів паспорта виїмки вугілля,

кріплення і управління покрівлею в очисному вибої

Перевірка достатності несучої здатності механізованого кріплення 1КД90 зроблена за умовою

R = hi i(l n+ lm) + В e h2 Шn 0,8 Rt, Mn/м

hi потужність пласту безпосередньої покрівлі, м;

об'ємна вага породи, МН/м3;

l n максимальна ширина призабойного простору при знятій смузі вугілля, м;

lm крок пересувки секції, м;

В коефіцієнт, що залежить від співвідношення;

e об'ємна вага порід основної покрівлі, МН/м3;

h2 потужність основної покрівлі, м;

Шn крок наступних осад основної покрівлі, м;

Rt, питомий опір секції на 1 м довжини лави, МН/м

R = 5 0,275 (4,7+ 0,8) + 0,5 0,0275 6 10 = 1,58 < 7,6 МН/м

Умова виконується, кріплення може використовуватися у даних умовах. Спосіб керування покрівлею – повне обвалювання.

Для забезпечення безпеки робіт, запобігання завалів лав, повітряних ударів при первинному осіданні покрівлі після відходу від розрізної печі необхідно робити висадження свердловинних зарядів над виробленим простором. Для буріння використовуються верстати СБГ1М. Схема розташування свердловин – двостороння діагональна. Висота закладення устя свердловини визначається по лінії найменшого опору до найближчої вільної поверхні і приймається рівної 15 м. Свердловини забурюються в один ярус. Відстань між вибоями зустрічних свердловин приймається 10 м. Довжина забойки 32 м. Відстань між свердловинами 18-20 м. Кут розвороту свердловини в площині пласту не менш 500. Кут підйому свердловини щодо пласту – 200. Маса заряду 300 кг.

Торпед заряд складається з набору торпед, обгорнених у поліетиленове упакування. Довжина секції 1500 мм. Діаметр 90 мм. Секції заповнюються патронірованим ВР. Ініціювання зарядів ВР у торпеді виробляється торпедою – бойовиком.

Крім цього заходу розроблені додаткові заходи на період первинної посадки покрівлі.

- Пересувка секції кріплення виконується з підпором.

- Секції кріплення пересуваються тільки по черзі й у строгої послідовності

- Відстань секцій кріплення до комбайна в період пересувки повинна бути скорочена до мінімуму.

- У період до первинної посадки основної покрівлі тиск у напірній магістралі механізованого комплексу повинен бути не менш 1,25-1,50 від мінімального. Контроль тиску робити по манометрі.

Технологічна схема виїмкової ділянки представлена на листі №3 графічної частини. Розрахунок навантаження приведений на лістінгу.

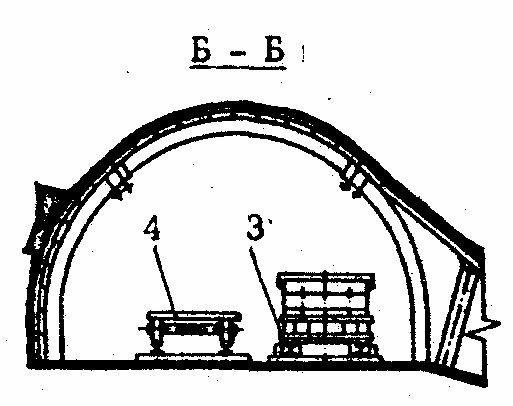

Технологія монтажу секцій кріплення КД90 по застосуванням лебідок (рис. 2.2). Доставка секцій по середньому ходку монтажної камери здійснюється козирком уперед. Засоби механізації монтажу секцій кріплення представлені в табл. 2.3.

Таблиця 2.3 – Засоби механізації монтажу

|

Найменування

|

Тип обладнання

|

Кількість

|

- Лебідка

- Лебідка

- Лебідка

- Платформа

- Лебідка ручна

- Полок монтажний

- Дорога монтажна

- Апаратура сигналізації і зв'язку

- Блок відклоняючий

- Відбійник направляючий

- Комплект гідродомкратів, інструмента і приспособлень

|

ЛПК13

ЛМ25

ЛПТ55

ПТК,ПТД

ЛРЦ

Дерев.

МД

ПСК

|

1

1

3

30

1

1

1

1

2

1

1

|

Для підтягування навантажених платформ до монтажного полку додатково застосовується лебідка ЛВД25. Для механізації обміну вантажених і порожніх платформ на транспортному виробленні застосовується перекатна платформа ППР

Рисунок 2.2 – Технологічна схема монтажу механізованого комплексу 1МКД90

У залежності від напрямку доставки і монтажу устаткування, монтаж одного з приводів скребкового конвеєра виробляється після монтажу секцій кріплення і комбайна. Технологія демонтажу секцій кріплення КД90 по застосуванням лебідок представлена на рисунку 2.4. Доставка секцій по демонтажному ходку здійснюється на ліві бортові виробки. Засоби механізації демонтажу комплексу приведені в таблиці 2.4.

Таблиця 2.4 – Засоби механізації демонтажу

|

Найменування

|

Тип обладнання

|

Кількість

|

|

Лебідка

Лебідка

Полок монтажний

Апаратура сигналізації і зв'язку

Блок відклоняющий

Відбійник направляючий

Комплект гідродомкратів, інструмента і приспособлень

|

ЛПК13

ЛМ25

Дерев.

ПСК

|

2

2

3

1

1

1

1

1

|

Для транспортування демонтованого устаткування по рейкових шляхах застосовуються платформи ПТК. Для механізації обміну вантажних і порожніх платформ на штреку застосовуються платформи перекатні ППР. Для зняття козирків з перекриттів секцій кріплення застосовуються гідродомкрати ручні з приводом ДГ5, стояки тимчасового кріплення ВК, лебідки ручні ЛРЦ. Для розвороту, витягування на демонтажний ходок і доставки секцій по лаві застосовуються лебідки типу 1ЛГКН.

2.4.1.3 Керування станом масиву гірничих робіт

За прогнозом гірничо-геологічних умов розробки вугільного пласту, виконаному за допомогою програмних засобів, що розроблені на кафедрі розробки родовищ корисних копалин, основна покрівля не потребує заходів до зниженні міцності порід, що її складають. До первинної посадки покрівлі передбачається:

- примусова посадка покрівлі за допомогою буріння шпурів з межсекційного простору в покрівлю виробленого простору і далі проведення вибухових робіт;

- встановленні тимчасових дерев'яних стояків під консолі механізованого кріплення. Стояки встановлюються під кожну другу консоль;

- стояки механізованого кріплення повинні встановлюватися з максимально можливим розпором;

- робота насосної станції переводиться на підвищений напір (у 1,3 рази);

- секції механізованого кріплення повинні пересуватися тільки по одинці в суворій послідовності, передбаченою технологічною схемою;

- виконувати щодобово перетяжку хомутів на протязі 50-80 м і посилення кріплення підготовчих виробок на протязі 20-30 м від сполучення;

- роботи у лаві повинні проводитися під керівництвом старшого технічного надзору дільниці.

Безпосередня покрівля характеризується середньою стійкістю. Тому під час розробки запасів можливі обвалювання покрівлі з утворенням куполів висотою 0,5-0,8 м та більше. За рекомендаціями [14], для попереджання розвитку завалів в подібних випадках паспортом передбачається застосування випереджаючого штангового кріплення та викладення в пустотах над секціями дерев'яних кострів з брусу чи дерев'яних стояків. Якщо висота куполу становить 0,8 м та більше встановлюється тимчасове кріплення.

За умовами застосування паспортів підтримання та охорони підготовчих виробок, заходи щодо боротьби з випиранням підошви мають застосовуватися для оцінки безрозмірні критерії випирання у вентиляційній виробці та транспортній.

Цей критерій визначається за формулою

, (2.11)

де H - глибина розташування виробки від земної поверхні;

R - тимчасовий опір порід підошви до тиску в зразку; визначається за формулою

R = Rп K (2.12)

Rп - середній опір порід у зразку до одноосного стиску, МПа;

K - коефіцієнт порушення масиву порід.

R = 39 0,7 = 27,4 МПа

Отже критерій випирання становить

= 0,48

За додатком 8 до [15] обираємо в якості в заходу проти випирання підошви вентиляційні виробки - розвантаження масиву свердловинами. Підошва транспортної виробки додаткових заходів проти випирання не потребує.

У місцях з нестійкою покрівлею проводиться додаткові запобігання , які виконуються ланкою ГРОВ в кількості 3-4 чол.

Послідовність виконання операцій наступна:

За допомогою свердла СР - 3 (або СЕР - 19) і штангою довжиною 2,2 м забурюють шпури у місцях де можливо обвалювання покрівлі. Шпури бурять під кутом 5 - 70 та 45 - 600

Після підготовки шпурів у них вставляють ампули та анкер. Після установки анкерів приступають до виїмки випереджаючої закутка. Кріплення закутка виконується з деревинних стояків, які встановлять у рамки під один обапіл довжиною 1,2 м. Відстань між рамками в напряму посування вибою приймається 0,8 м.

У місцях обвалювання покрівлі треба викладувати клітини з дерева, які після посування вибою будуть залишатися у виробленому простору. Для поліпшення регулювання гірничого тиску на кріплення очисного вибою доцільно перебучувати породу, що обвалилася у призабійний простір, у вироблений простір.

2.4.1.4 Організація очисних робіт і основні техніко-економічні показники

Видобувна ділянка працює цілодобово в 4 зміни, одна ремонтна і три видобувні зміни, тривалість робочої зміни - 6 годин, тижня – 30 годин. У місяці 25 робочих днів.

Розрахунок обсягу роботи виробляється на цикл. Видобуток за цикл комбайном

Дк – (L - ln) m . r . . c (2.13)

|

Дк = (

|

200

|

-

|

3,0

|

)

|

2,35

|

|

0,8

|

|

1,45

|

|

0,95

|

=

|

284,8

|

т

|

де ln – сумарна довжина ніш;

Видобуток за цикл з урахуванням вугілля з ніш

|

Дц =

|

200

|

|

2,35

|

|

0,8

|

|

1,45

|

|

0,95

|

=

|

289,4

|

т

|

Виїмка вугілля з ніш

(2.14)

|

Дн =

|

3

|

|

2,35

|

|

0,8

|

|

1,45

|

|

0,95

|

=

|

4,57

|

т

|

Кріплення ніш стояками ГС, комплектом два стояки під верхняк довжиною 0,8 м, в одній ніші 2 комплекти.

2 2 = 4 комплекти

Вибивка стояків при пересуванні конвеєра, шт.

верхній ніші - 2 шт.

у нижній ніші – 2 шт.

Установка стояків при засувці 2 шт. у верхній ніші і 2 шт. у нижній ніші

Викладення багать під вентиляційним хідником

0,8:1,2 = 0,66 шт.

Зведення органного кріплення зі стояків

Викладення тумб БЖБТ у 1 ряд

0,8:0,4 = 2 тумби

Виходячи з прийнятого навантаження на механізований комплекс 1300 т/доб. по ЄНВ приймається група робочих швидкостей ХІІШ ( швидкість 1,669 - 1,950 м/хв). Поправочні коефіцієнти 0,9 ( хвиляста підошва), 1,25 - на щільність вугілля.

Нормативна трудомісткість робіт з обслуговування комплексу визначається з урахуванням коефіцієнта циклічності

Нормативна трудомісткість робіт з обслуговування комплексу визначається з урахуванням коефіцієнта циклічності

Тком. = Ттабл. : Кц, чол.-змін (2.15)

де Ттабл. – табличне значення трудомісткості по обслуговуванню комплексу;

Кц – коефіцієнт циклічності

Кц = (2.16)

де Nуст. – установлена норма виробітку з урахуванням поправочних коефіцієнтів

Nуст. = Nтабл. k1 k2 (2.17)

|

Nуст. =

|

284

|

|

0,90

|

|

1,25

|

=

|

319,5

|

т

|

Кц =

Комплексна норма обслуговування

Ткомпл.= (2.18)

Трудомісткість машиніста гірничих машин

|

ТГРОЗ =

|

4,71

|

-

|

0,89

|

=

|

3,82

|

чел.-см.

|

|

|

Комплексна норма виробітки

|

|

|

|

|

Нв.к. =

|

289,4

|

:

|

6,29

|

=

|

46,0

|

т

|

|

|

|

Р =

|

117,68

|

:

|

289

|

=

|

0,41

|

грн/т

|

|

Тмаш.= (2.19)

Трудомісткість ГРОЗ

ТГРОЗ = Ткомп. - Тмаш.= 4,62– 0,92 = 3,70 чол.-зм. (2.20)

Розрахунки комплексної норми виробітку приведені в табл. 2.5

Нв.к. = (2.21)

де Тсут. – сумарна трудомісткість на цикл по нормі

Комплексна розцінка

Р = (2.22)

де Зсум. – сумарна зарплатня на цикл

Таблиця 2.5 – Комплексна норма виробітку і розцінки на виїмку вугілля в лаві

|

Вид роботи

|

Од.

виміру

|

Норма виробки

|

Об'єм

робіт на

цикл

|

Потрібн.

кількість

чол-зм

|

Тарифна

ставка

|

Сума

витрат

грн.

|

Основа для

встановлення

норми виробки

|

|

|

|

по сбірн.

|

к» по

сбірн

|

встано-

влена

|

|

|

|

|

|

|

Виїмка вугілля

комплексом

|

т

|

284

|

0,90

|

319,5

|

284,8

|

-

|

-

|

-

|

ЕНВ§ 1,т.1

№16г

|

|

|

|

|

1,25

|

|

|

|

|

|

|

|

МГМВ У1 р

|

-

|

-

|

-

|

-

|

-

|

0,89

|

21,24

|

18,93

|

|

|

|

ГРОЗ У р

|

-

|

-

|

-

|

-

|

-

|

3,82

|

18,30

|

69,84

|

|

|

|

Навалоотбійка

вугілля в нішах

|

т

|

9,77

|

0,70

|

6,84

|

4,57

|

0,67

|

18,30

|

12,23

|

ЕНВ§ 28,т.58,

|

|

|

|

|

|

|

|

|

|

|

№3,г

|

|

Кріплення ніш

|

комп

|

59,50

|

0,90

|

53,55

|

4,00

|

0,07

|

18,30

|

1,37

|

ЕНВ§ 32, т.63,

|

|

|

|

|

|

|

|

|

|

|

№3,в

|

|

Витяг стояків у

нішах

|

комп

|

224,00

|

1,00

|

224,00

|

4,00

|

0,02

|

18,30

|

0,33

|

ЕНВ§ 35, т.68,

|

|

|

|

|

|

|

|

|

|

|

№3

|

|

Установка стояків

|

комп

|

38,30

|

0,90

|

34,47

|

4,00

|

0,12

|

18,30

|

2,12

|

ЕНВ§ 33, т.65, №21,а

|

|

Викладка кострів

|

шт.

|

16,00

|

1,00

|

16,00

|

0,66

|

0,04

|

18,30

|

0,75

|

ЕНВ§ 41, т.74,№2,в

|

|

Взведення органного кріплення

|

шт.

|

85,00

|

1,00

|

85,00

|

26,40

|

0,31

|

18,30

|

5,68

|

ЕНВ§ 39, т.72,

|

|

|

|

|

|

|

|

|

|

|

|

|

Викладка БЖБТ

|

шт.

|

5,69

|

1,00

|

5,69

|

2,00

|

0,35

|

18,30

|

6,43

|

ЕНВ§ 43, т.76,№2,а

|

|

Усього

|

|

|

|

|

|

6,29

|

|

117,68

|

|

|

Таблиця 2.6 - Ремонтна складність устаткування для розрахунку чисельності

ГРОЗ у ремонтну зміну

|

Найменування

устаткування

|

Тип

|

Кількість одиниць

шт, м.

|

Норма обслугов.

|

Ремонтна складн.

|

|

|

|

|

одиниця

|

усього

одиниць

|

на один.

|

на лаву

|

|

Вугільний комб.

|

|

2ГШ68

|

1

|

1

|

1

|

30

|

30,0

|

|

Скребковий конв.

|

|

СП-326

|

190

|

15

|

12,7

|

4

|

50,7

|

|

Скребковий перег.

|

|

ПТК-1

|

100

|

15

|

6,7

|

2

|

13,3

|

|

Навесн. устаткув.

|

|

СПЦ162

|

190

|

15

|

12,7

|

0,5

|

6,3

|

|

Гидр. кріплення

|

|

КД90

|

142

|

10

|

14,2

|

3

|

42,6

|

|

Усього

|

|

|

|

|

|

|

142,9

|

Поправочний коефіцієнт на стійкість бічних порід k1 = 0,85

Разом з урахуванням поправочних коефіцієнтів

143,5* 0,85 = 122,0

Кількість ГРОЗ у ремонтно-підготовчу зміну залежить від

1. Ремонтної складності устаткування

2. Планового добового видобутку 1380 т/доб.

Згідно цим даним кількість ГРОЗ – 10 чол., з них МГМВ – 1 чол.

Таблиця 2.7 – Розрахунок комплексної норми виробітку і розцінки з урахуванням технічного обслуговування

|

П о к а з н и к и

|

|

Норма

|

Добич

|

Кіл-ть

|

Тариф.

|

Платня,

|

|

|

|

виробк-

|

цикла

|

чол-зм.

|

ставка

|

грн.

|

|

По діючому фактору

|

|

46,0

|

289,4

|

6,29

|

0,41

|

117,68

|

|

Технічне обслуговування

|

|

|

|

|

|

|

|

а) МГМВ

|

1

|

1447

|

289,4

|

0,2

|

21,24

|

4,25

|

|

б) ГРОВ

|

9

|

1447

|

289,4

|

1,8

|

18,30

|

32,94

|

|

Усього

|

|

|

|

8,29

|

|

154,87

|

Комплексна норма виробітку з урахуванням технічного обслуговування

Нв.т.о. = (2.23)

Комплексна розцінка з урахуванням технічного обслуговування

Рком.т.о. = (2.24)

Явочна чисельність на видобувній ділянці

NГРОЗ = (2.25)

Облікова чисельність ГРОЗ

Nсп. = NГРОЗ 1,812 = 41 1,812 = 74 (2.26)

Таблиця 2.8 – Ремонтна складність устаткування для розрахунку нормативної чисельності електрослюсарів

|

Найменування

|

Тип

|

Кількість одиниць

|

Ремонтна складн.

|

|

устаткування

|

|

шт, м.

|

норма

|

усього

|

на один.

|

на лаву

|

|

Вугільний комб.

|

|

2ГШ-68

|

1

|

1

|

1,0

|

30

|

30,0

|

|

Скребковий конв.

|

|

СП-326

|

1

|

1

|

1,0

|

15

|

15,0

|

|

Скребковий перег.

|

|

ПТК-1

|

1

|

1

|

1,0

|

15

|

15,0

|

|

Маслостанція

|

|

СНТ-32

|

2

|

1

|

1,0

|

2

|

2,0

|

|

Зрошувальна станція

|

|

НУМС

|

1

|

1

|

1,0

|

2

|

2,0

|

|

Трансфор. підстанція

|

|

ТСВП

|

1

|

1

|

1,0

|

10

|

10,0

|

|

Маневрова лебідка

|

|

ЛВД25

|

2

|

1

|

1,0

|

3

|

3,0

|

|

Відбійний молоток

|

|

МО

|

2

|

1

|

2,0

|

2

|

4,0

|

|

Гідр. кріплення

|

|

КСД90

|

134

|

10

|

13,4

|

1

|

13,4

|

|

Усього

|

|

|

|

|

|

|

94,4

|

Кількість електрослюсарів залежить від

1. Ремонтної складності устаткування – 94,4 бал

2. Планового добового видобутку 1300 т/доб.

Згідно за цими даними на видобувній ділянці приймаємо 7 електрослюсарів, з яких 3 чоловік працюють позмінно і 4 чоловік - у ремонтну зміну.

Обліковий склад ГРОВ у ремонтно-підготовчу зміну

|

|

ГРОВ

|

|

Nсп.

|

=

|

10

|

|

1,812

|

=

|

18,12

|

|

18,12

|

чол

|

Nсп. = 10 1,812 = 18 чол.

Обліковий склад електрослюсарів

Nяв. = 7 1,812 = 12 чол.

|

|

електрос

|

Nсп.

|

=

|

7

|

|

1,812

|

=

|

12,68

|

|

13

|

чол

|

2.4.2 Паспорт проведення та кріплення підготовчих виробок

2.4.2.1 Обґрунтування технологічної схеми проведення виробки

За даними гірсько-геологічних умов, можливо застосування декількох технологій проведення виймальних вироблень. Вживана по горизонту підготовка в похилій частині шахтного поля включає проведення похилих та горизонтальних вироблень, зокрема ярусних штреків. Штрек намічено проводити з похилу. Оскільки при відробітки виїмочної ділянки застосовується механізована креп сполучення КСД-90, виробітку проводимо змішаним підриванням бічних порід. Оскільки переважно середньовзвішена міцність порід крівлі та грунту вироблення, що проводиться, рівна 7, то застосовуємо буропідривний спосіб проходки.

На підставі аналізу гірсько-геологічних і гірничотехнічних умов робимо висновок про те, що єдино можливим варіантом проведення штреку є варіант з буропідривним способом. В покрівлі пласта l11 залягає шар алевроліту потужністю 15,0 м, з коефіцієнтом міцності рівним 7, в грунті пласта залягає також алевроліт потужністю 8,2 м, з коефіцієнтом міцності рівним 7. Це говорить про те, що найефективнішим способом проведення, на сучасному рівні розвитку прохідницької техніки, є буропідривний спосіб. Породи і вугілля допускають при проведенні стійке оголення, тому приймаємо звичайний спосіб проведення штреку без спеціальних заходів.

2.4.2.2 Вибір форми поперечного перетину штреку пласта l31

На підставі рекомендацій [ 14 ] з приймаємо арочну форму поперечного перетину, з двостороннім підриванням бічних порід.

Площа поперечного перетину в світлу 11,2 м2, в проходці 15,5 м2, висота в світлу – 2,89 м, в проходці 3,19 м, ширина по ґрунту в світлу – 3,95 м, в проходці – 4,25 м.

Вибір типу кріпи для підготовчого вироблення

Вибір типу і параметрів кріпи штреку проводимо на підставі «Інструкції по вибору рамної металевої податливої кріпи гірських вироблень» [ 14 ]. Штрек проводиться у напрямі простягання пласта на глибині 750 м.

1 Алевроліт. R1 = 70 Мпа; m1 = 15,0 м.

2 Вугілля. R2 = 20 Мпа; m2 = 1,20 м.

3 Алевроліт. R3 = 70 Мпа; m3 = 8,20 м.

Відстань від зведення арки до пласта по вертикалі - 1,15 м.

Термін служби штреку 3 роки з урахуванням повторного використовування. Штрек проводиться зовні впливу очисних робіт. Вироблення сухе, знаходиться зовні тектонічних порушень. Креп металева, арочна, податлива.

Приймаємо коефіцієнт, що враховує додаткове порушення масиву порід поверхнями без зчеплення рівним: .

Тоді розрахунковий опір кожного бранного до уваги шару буде рівний:

(2.27)

де Ri – середнє значення опору шару породи в зразку одноосному

стисненню, Мпа;

kc – коефіцієнт додаткової порушенності масиву (kc = 0,9 ).

На підставі розрахунків по формулі 2 одержуємо:

Згідно [ 14 ] усереднене значення розрахункового опору порід стисненню визначаємо на висоту 1,5в, яка рівна 4,8м, а в породах ґрунту на глибину «в» рівну 3,19 м. Окрім цього враховуємо породи по висоті вироблення.

Розрахункова міцність порід крівлі:

(2.28)

де Rс1, Rс2, Rс3 – розрахунковий опір шарів порід, стисненню, мПа;

m1 , m2 , m3– потужність шарів в крівлі і контурі штреку, м (m1= 15,0м;

m2= 1,20 м; m3 = 8,2м);

Аналогічно визначаємо усереднене значення Rc для порід ґрунту:

Розрахункова міцність в боках вироблення:

Зсув порід крівлі:

(2.29)

де - коефіцієнт впливу кута залягання порід і напрям проходки

вироблення, щодо простягання порід ( = 1, по таблиці 2 [ 14 ] тому

що (50) і штрек проходиться по простяганню);

- коефіцієнт напряму зсуву порід ( = 1 – зсув визначаємо з боку

крівлі вироблення);

- коефіцієнт впливу розмірів вироблення ( = 0,2 (в-1), де в – ширина вироблення, м (в = 4,25м. = 0,2(4,25-1)=0,650 );

- коефіцієнт дії інших вироблень ( = 1 –виробка одиночна);

- коефіцієнт впливу часу на зсув крівлі ( = 1 при

t = 3 роки по графіку малюнок 3 [14]);

Uт – зсув порід, прийняті за типове, мм (Uт = 120 мм – по графіку

малюнок [ 5 ]);

Аналогічним чином обчислюємо зсув порід ґрунту, при цьому Uт = 50 мм при Rсп = 57,3 Мпа і Нр = 750 м – малюнок 2 [ 14 ].

Зсуви ґрунту не вимагають заходів щодо їх зниження [ 14 ].

Таким же способом визначаємо зсув боків виробки. При цьому =0,2(h - 1) = 0,2(3,19 - 1)= 0,438, де h = 3,19 м – висота штреку; Uт = 40мм – по графіку малюнок 2 [ 14 ]; = 0,35 – з таблиці 2 [ 14 ]).

Надалі навантаження на креп розраховуватимемо по зсувах крівлі. Оскільки вони перевищують зсуви боків, тобто

Uкр = 88 м > Uб = 7,0 мм

Оскільки штрек зберігається для повторного використовування, то сумарні зсуви порід крівлі попереду очисного забою зовні зони впливу очисних робіт і в зоні тимчасового опорного тиску визначимо по формулі:

(2.30)

де Uкр – зсув крівлі у виробленні в період її служби зовні впливу очисних

робіт, мм (Uкр = 88 мм);

kкр – коефіцієнт впливу класу крівлі по обрушуванню (крівля

середньообвалювальна, тому kкр = 1,2);

kS – коефіцієнт, що враховує вплив площі перетину вироблення в світлу

(kS = 1,25);

kк – коефіцієнт, що враховує частку зсувів порід крівлі в загальних зсувах

порід у виробленні (kк = 0,5);

U1 – зсув порід в зоні тимчасового опорного тиску очисного забою, мм (U1

– 380 мм – малюнок 6 [ 14 ].

Навантаження на 1 м вироблення:

(2.31)

де kп – коефіцієнт перевантаження (kп = 1 для підготовчих вироблень

при Uкр = 88 мм;

kн – коефіцієнт надійності, kн = 1

kпр – коефіцієнт умов проведення вироблень, kпр = 1,0;

в – ширина вироблення, м (в = 4,25 м – лист 3);

Рн – нормативне навантаження на податливу креп, мПа (Рн = 140 мПа, по

графіку, малюнок 4 [ 14 ] при Uкр = U*кр = 363мм)

По «Додатку [ 14 ] приймаємо арочну, металеву, податливу, трьох-кільцеву креп КМП-А3 із спец. профілю СВП-27 із замками ДонУГІ.

Густину установки кріпи знаходимо по формулі:

(2.32)

де Р – навантаження на 1 м вироблення, кН/м (Р = 654 кН/м);

Ns – несуча здатність кріпи кН (Ns = 290 кН – з «Додатку 1» [ 14 ])

Податливість вибраної кріпи при щільності п = 2 рами/м, без кріпи посилення і анкерної кріпи повинні відповідати умові:

(2.33)

де кос = 0,5; канк = 1; кус = 1 (з таблиці 6 [14 ] Uкр = U*кр = 363мм)

Креп КМП-А3 з податливістю 400 мм підходить для заданих умов в період служби штреку.

Загальні зсуви крівлі за весь термін існування вироблення.

(2.34)

де U*кр – сумарні зсуви порід крівлі попереду очисного забою зовні зони

впливу очисних робіт і в зоні тимчасового опорного тиску, мм

(U*кр = 363 мм – формула 5);

U1 – зсуви порід в зоні тимчасового опорного тиску попереду очисного

забою, мм (U1 = 380 мм – малюнок 6 [ 14 ];

kк – коефіцієнт, що характеризує частку зсувів порід крівлі в загальних

зсувах порід у виробленні (kк = 0,5 – малюнок 5 [ 14 ]);

m – потужність пласта, мм (т = 2350 мм – підрозділ 1.2);

kохр – коефіцієнт, що враховує вплив податливості штучних огорож на

опускання крівлі (kохр = 0,15 для тумб із залізобетонних блоків, по

таблиці 11 [ 14 ]);

ks – коефіцієнт, що враховує вплив площі перетину вироблення в світлу

(ks = 1,25 таблиця 8 [ 14 ] при S = 11,2 м2);

kкр – коефіцієнт впливу класу покрівлі по обвалювальності (kкр = 1,2 з таблиці 7 [ 14 ]);

Сумарне навантаження на основну креп і креп посилення буде рівна:

(2.35)

де kп – коефіцієнт перевантаження (kп = 1 з [ 14 ]);

kн – коефіцієнт надійності (kн = 1 з [ 14 ]);

kпр – коефіцієнт умов проведення вироблень (kпр = 1,0 з[ 14 ]);

в – ширина вироблення, м (в = 4,25 м – лист 3);

Рн – нормативне навантаження на податливу креп, мПа (Рн = 170 мПа по

малюнку 4 [ 14 ] при U = U1кр = 1088 мм)

Густину установки кріпи посилення в зонах впливу лав

(2.36)

де Р – сумарне навантаження на основну креп і креп посилення,

кН/м (Р = 722,5 кН/м);

п – густину установки кріпи, рам/м (п = 2,0 рами/м.);

Ns – несуча здатність кріпи, кН (Ns – 290 кН [ 14 ]);

Ns1 – несуча здатність кріпи посилення, кН (Ns1 = 250 кН – для металевої

стійки тертя, розділ III пункт 1 [ 14 ])

Встановлюємо стійки посилення на кожну п’яту стійку (через три). Тип кріпи по податливості вибираємо виходячи з:

(2.37)

де = 918 мм;

канк = 1 – анкерів немає кус = 0,7; кіс = 0,5 з таблиці 6 [ 14 ].

Паспортна податливість прийнятої кріпи КМП-А3 із спец профілю СВП-27 із замками ДонУГІ рівна 400 мм. Вибрана креп підходить для заданих умов.

Паспорт буропідривних робіт

Паспорт буропідривних робіт розробляється для штреку пласта l31, який проводиться змішаним забоєм. Форма поперечного перетину – арочна. Ширина штреку 3,95, висота – 2,89. Площа поперечного перетину в проходці 11,2м2 [ 14 ]. Для вантаження гірської маси приймаємо породо-навантажувальну машину 2ПНБ-2. Гірську масу вантажимо безпосередньо на скребковий конвейєр СР70. Спосіб проведення штреку – звичайний оскільки вміщаючи породи стійкі і допускають оголення забою.

Для ухвалення рішення про схему проведення штрека необхідно знати коефіцієнт притяла бічних порід:

(2.38)

де Sвч – площа поперечного перетину штреку начорно, 12,6 м2;

т – потужність пласта, 2,35 м;

в – ширина підготовчого вироблення, 4,25 м

З [ 14 ] при коефіцієнті притяла бічних порід kп > 0,8 слід застосовувати схему проведення штпрека з сумісною виїмкою вугілля, тому приймаємо роздільне проведення буро підривних робіт по вугіллю і породі. Для буріння шпурів приймаємо електросвердла ЕБГП-1. Діаметр головок бурів – 43 мм Діаметр патронів ВР – 36 мм. Як ВР приймаємо амоніт 6ЖВ, засоби вибуху – електродетонатори ЕДКЗ з уповільненнями 25, 50 і 75 мс. В штреку буде змонтована конвейєрна лінія із стрічкових і скребкового конвейєра, а так само рельсова дорога.

Площа вугільного забою рівна:

Площа порідного забою тоді буде рівна:

Виходячи з необхідній швидкості проходки [ 14 ] приймаємо крок заходу 2,0 м. Об'єм породи відбиваної за один цикл складе:

(2.39)

де - коефіцієнт використовування шпура, 0,9;

lш – довжина шпура по породі, 2,2 м

Коефіцієнт працездатності ВР е з [ 14 ] для амоніту 6ЖВ рівний 1.

Питому витрату ВР для шпурів по породі визначаємо по формулі:

(2.40)

де f - коефіцієнт міцності порід, 6;

е – коефіцієнт працездатності ВР;

- працездатність ВВ прийнята для ведення вибухових робіт, 320 см2;

Рет – працездатність еталонного ВР, прийнятого для ведення вибухових

робіт в даних умовах (у якості еталонне ВР прийняв 93% детоніт),

525 см2;

В – ширина забою з боку вільних поверхонь, 4,6 м;

До – коефіцієнт посилення заряду, додаткова витрата шпурів і ВР, що

враховує, при механізованому вантаженні, 1,2

кг/м3

Питома витрата ВР для вугільного забою рівна:

(2.41)

де f – міцність вугілля, 2;

S – площа вугільного забою, 3,88 м2

кг/м3

Маса шпурових зарядів по породі складе:

(2.42)

Об'єм вугілля відбиваний за один цикл складе:

(2.43)

де - коефіцієнт використовування шпуру, 0,85 при одній вільній поверхні

Маса шпурових зарядів по вугіллю складе:

(2.44)

де qуг – питома витрата ВР для шпурів по вугіллю, 0,86 кг/м3

Масу заряду в шпуру визначаємо по формулі:

(2.45)

де dп – діаметр патрона ВР, 0,036 м;

Кзап – коефіцієнт заповнення шпуру, 0,6;

- густина патронування, 1200 кг/м3

Загальне число шпурів по породі:

(2.46)

Загальне число шпурів по вугіллю:

.

Паспорт БВР представлений на листі № 4.

Загальні положення розрахунку і побудови графіка організації робіт в підготовчому забої

Штрек перетином начорно рівний 12,6 м2 проводиться буро-підривним способом із застосуванням ВР-6ЖВ і електродетонаторів ЕДКЗ. Проведення здійснюється роздільно по вугіллю і породі з вантаженням відбитої гірської маси машиною 2ПНБ–2 на конвейєр. Буріння шпурів по породі проводиться ЕБГП-1, по вугіллю – СЭР19. Кріплення проводиться арочній трьохкільцевою креп’ю КМП-А3, з кроком установки комплектів кріпи 2 рами/м. Затягування боків виробки – дерев'яними розпилами по всьому перетину. Водовідливна канавка проводиться буропідривним способом, для чого буриться додатковий шпур.

Визначимо місячну швидкість проведення вироблення по формулі:

(2.47)

де Lвир – довжина підготовчого вироблення, м;

Тпров – час проведення вироблення, міс, визначимо по формулі:

Тпров = Точ – Тпп – Тмр – Трез, міс (2.48)

де Точ – час ведення очисних робіт, міс., яке визначимо по формулі:

(2.49)

де Lвп – довжина виїмочного поля,850 м;

праб – кількість днів роботи ділянки по видобутку вугілля в місяць, дн.;

Тпп – час проведення розрізної печі, міс;

Тмр – час монтажу устаткування в розрізну піч, міс;

Трез – резервний час, міс.

Тпров = 16 – 1 – 2 – 1 = 12 міс

Приймаючи, що проведення виробки здійснюється в 3 робочі зміни по 6 годин кожна і в зміну виконується 1 технологічний цикл по проведенню виробки, те добове посування забою і посування забою за цикл (довжина заходки) відповідно складе:

(2.50)

м/см (2.51)

,

.

Об'єм робіт на технологічний цикл визначимо окремо по кожному робочому процесу:

Визначимо об'єм по бурінню по вугіллю і породі:

(2.52)

де lшп – довжина шпуру, м;

- коефіцієнт використовування шпуру;

N – кількість шпурів.

Час заряджання шпурів визначимо по формулі:

де tзар -час заряджання одного шпуру, 0,05 ч;

Nз - кількість робітників на заряджанні шпурів, 5чол.

.

Час провітрювання забою після вибуху приймаємо рівній згідно ПБ 0,3 ч.

Визначимо об'єм прибирання гірської маси:

м3 (2.53)

де S – перетин забою по вугіллю і породі, м2;

Кр – коефіцієнт розпушування.

м3

Об'їм по кріпленню:

Wпр = lзах/а = 2/1 = 2рами

де а – крок установки рам кріпи - 1м.

Об'єм по кріпленню канавки, навішуванню вентиляційних труб, нарощування конвейєра складає 2 м.

2.4.4 Провітрювання виїмкової ділянки

Вентиляція ш. «Суходольська-Східна» проектується для розробки пластів світи С26. Газ метан у виробках присутній. Марка вугілля Ж та. Об’ємний вихід летючих – 15,5 %. Спосіб керування покрівлею у лаві – повне обвалення. Система розробки – довгими стовпами по простяганню. Схема провітрювання виїмкової ділянки 1-вт ( послідовне розведення шкідливостей, М - напрямок видачі вихідного струменю повітря – на масив вугілля, Н - незалежне провітрювання лавах, в - напрямок руху повітря по очисному вибою з низу до верху, вт - возвратноточний взаємний напрямок свіжого і вихідного струменю повітря). Приймаємо центральну схему провітрювання шахти, спосіб провітрювання шахти приймаємо всмоктуючий, як найбільш ефективний і традиційний. Схема провітрювання шахти представлена на листі графічної частини проекту.

Прогноз відносного і абсолютного метанообильности очисних, підготовчих забоїв, выемочных ділянок і шахти.

Прогноз метанообильности тупикового вироблення.

Прогноз виконуємо для ярусного штреку, як найбільш типового для заданих умов вироблення. Вироблення проводиться буро-вибуховим способом. Швидкість проведення вироблення 4,5 м/сут.

Прогноз метанообильности ярусного штреку виконуємо по методиці [1], згідно якої, метановыделение в тупикове вироблення, що проводиться по вугільному пласту, визначається по формулі

Iп=Iпов+Iоуп, м3/мин (2.61)

де Iпов- метановыделение з нерухомих голих поверхонь пласта, м3/мин;

Iоуп- метановыделение з відбитого вугілля, м3/мин.

Метановиделеніє з нерухомих голих поверхонь пласта визначається по формулі

Iпов=2.3 10-2 mп Vп (x-x0) kт, м3/мин (2.62)

де mп – повна потужність вугільних пачок пласта, м;

Vп – проектна швидкість посування забою вироблення, м/сут;

x- природна метаноносность пласта, м3/т; визначається по формулі

x=xг*KW.A, м3/т (2.63)

де KW.A-поправочный коефіцієнт, що враховує вологість вугілля Wр і зольність Aз

KW.A=0.01(100-Wр-Aз), (2.64)

Aз=26,4 %, Wр=2,8%, тоді KW.A=0,71, а x=7*0,71=4,97 м3/т;

x0-остаточная метаноносность вугілля, м3/т; визначається по формулі

x0=xо.г* KW.A,м3/т (2.65)

xо.г- залишкова метаноносность вугілля,м3/т.с.б.м; визначається по табл.3.1 /1/ залежно від виходу летючих речовин Vг. У нашому прикладі Vг=15,5 %, тоді xо.г=3,6 м3/т.с.б.м., а x0=0,71*3,6=2,56 м3/т ;

kт – коефіцієнт, що враховує зміну метановыделения в часі.

Значення kт вибираємо по табл. 3.2 [1] залежно від часу Тпр того, що пройшов від початку проведення вироблення до моменту визначення Iпов

Тпр=, сут (2.66)

Lп – довжина тупикового вироблення, м (Lп=1200 м)

Тпр=, сут

При Тпр=290 сут kт=1.00.

Визначаємо метановыделение з нерухомої голої поверхні пласта l11

Iповl1 1.=2,3 10-2 1,2 4,5 (4,97-2,56) 1.00=0,3 м3/мин

Метановиделеніє з відбитого вугілля при проведенні вироблення буро-вибуховим способом визначається по формулі

Iоуп=9*10-3 Sуг lвз (х-х0), м3/мин (2.67)

де Sуг – площа перетину вироблення по вугіллю в проходці, м2; при проведенні вироблення по пласту l11 Sуг=5,1м2;

lвз – посування вугільного забою за підривання, м; lвз=2,0 м;

– об'ємна вага вугілля, т/м3; =1,43 т/м3.

Визначаємо метановыделение з відбитого вугілля при проведенні ярусних штреків по пласту l11.

Iоуп. l1 1= Iоуп=9*10-3 5,1 2,0 1,43 (4,97-2,56)=0,32 м3/мин

Визначаємо метанообильность ярусних штреків по пласту l11.

Iп. l1 1=0,3+0,32=0,62 м3/мин

Максимальне метановыделение в призабойное простір при веденні вибухових робіт по вугіллю визначається по формулі

Iз.п.max=0,05*Sуг*lв.з* (x-x0), м3/мин (2.68)

Метановиделеніє в призабойное простір ярусних штреків по пласту l11 складе:

Iз.п.max. l11=0,05*5,1*2,0*1,43 (4,97-2,56) =1,76 м3/мин

Прогноз метанообильности очисних забоїв і выемочных ділянок

Відносну метанообильность выемочного ділянки і очисного забою визначаємо по природній метаноносности по методиці викладеної в розділі 3.3 [1]

Джерелами виділення метану у вироблення выемочного ділянки є вугільний пласт, що розробляється, зближуючі вугільні пласти (супутники) і що вміщають породи.

Відносна метанообильность выемочного ділянки визначається як сумарне метановыделения з пласта (qпл, м3/т), що розробляється, зближуючих вугільних пластів (qсп, м3/т) і вміщаючих порід (qпор, м3/т), т.е

qуч=qпл+qсп+qпор (2.69)

Метановиделеніє при відробітку пласта l31

Метановиделеніє з пласта, що розробляється

При розробці кам'яного вугілля і антрацитов з об'ємним виходом летючих речовин більше 165 мл/г.с.б.м. відносне метановыделение з пласта, що розробляється, визначається по формулі

qпл=qо.п+qо.у+kэ.п(x-xо) (2.70)

де kэ.п- коефіцієнт, що враховує експлуатаційні втрати вугілля в межах выемочного ділянки; проектом передбачається безцеликовая відробіток пласта, тоді kэ.п=0.03;

хо-залишкова метаноносность вугілля, що залишається у виробленому просторі, м3/т

хо=0,01*хо.г*(100-Аз-Wр) (2.71)

хо.г –остаточная метаноносность вугілля, м3/т.с.б.м;

qо.п- відносне метановыделение з очисного забою, визначається по формулі

qо.п=0,85*х*kпл*ехр(-n) (2.72)

kпл- коефіцієнт, що враховує вплив системи розробки на метановыделение з пласта; згідно [1] для стовпової системи розробки розраховується по формулі

kпл=

де bз.д- ширина умовного поясу газового дренування, м; визначається по табл. 3.5 [1] залежно від виходу летючих речовин. При Vdaf=15,5 % bз.д=14.0 м.

kпл=

n- показник ступеня, залежний від швидкості посування очисного забою (vоч,м/сут), виходу летючих речовин з вугілля (Vdaf,%) і глибини розробки (Н, м );

n=а1vоч ехр(-0,001Н+b1 Vdaf) (2.73)

де а1 b1-коэффициенты, значення яких приймається залежно від виходу летючих речовин; згідно [1] при Vdaf 22 % а1=1,435, а,b1=-0,051;

Cкорость посування очисного забою визначаємо виходячи з планованого навантаження на очисний забій з урахуванням можливого перевиконання плану здобичі

Асут kд = lочvочmп (2.74)

де об'ємна вага вугілля

kд – коефіцієнт, що враховує можливість перевиконання плану здобичі; kд=1.15

vоч==

n=1,435*3,6*ехр(-0.001*750+(-0,051)*15,5)=1,08

Визначаємо відносне метановыделение з очисного забою

qо.п=0,85*4,97*0.86*ехр(-1,08)=1,22 м3/т

Метановиделеніє з відбитого вугілля пласта

Відносне метановыделение з відбитого вугілля (qо.у) визначається по формулі

qо.у= (2.75)

де - відносне метановыделение з відбитого вугілля в лаві, м3/т;

=х*kпл[1-0.85ехр(-n)]*(b2kту+b3k) (2.76)

- відносне метановыделение в конвейєрному штреку, м3/т

=х*kпл[1-0.85ехр(-n)b2*k (2.77)

де b2, b3- коефіцієнти, що враховують частку відбитого вугілля, що відповідно знаходиться на конвейєрі і залишається на грунті в лаві, частки ед.; значення b2=0.6, а b3=0.4 при односторонній виїмці вугілля; b2=1, а b3=0 при двосторонній схемі виїмці вугілля в лаві; передбачаємо двосторонню виїмку вугілля в лаві;