Проектирование и расчёт приспособления для сверления отверстия 6 мм, рассверливания отверстия 12 мм, окончательного зенкерования фаски

КУРСОВОЙ ПРОЕКТ

По дисциплине:

«Технологическая оснастка»

Тема: «Проектирование и расчёт приспособления для сверления

отверстия 6 мм, рассверливания отверстия 12 мм, окончательного зенкерования фаски».

Псков

2015

Содержание

Введение 3

1. Общая часть 4

1.1. Характеристика детали 4

2. Технологическая часть 6

2.1. Составление технологического процесса на обработку детали 6

2.2. Выбор оборудования на операцию, на которую проектируется приспособление 8

2.3. Выбор вспомогательного, режущего и мерительного инструментов на операцию, на которую проектируется приспособление 10

2.4. Расчёт режимов резания на операцию, на которую проектируется приспособление 14

3. Конструкторская часть 21

3.1. Расчёт и конструирование контрольно-измерительного инструмента 21

3.2. Расчёт и конструирование станочного приспособления 26

Заключение 35

Список литературы 36

Введение

Интенсификация производства в машиностроении неразрывно связана с техническим перевооружением и модернизацией средств производства на базе применения новейших достижений науки и техники.

Техническое перевооружение, подготовка производства новых видов продукции машиностроения и модернизация средств производства неизбежно включают процессы проектирования средств технологического оснащения и их изготовления.

Применение станочных приспособлений позволяет:

1. Надежно базировать и закреплять обрабатываемую деталь с сохранением ее жесткости в процессе обработки;

2. Стабильно обеспечивать высокое качество обрабатываемых деталей при минимальной зависимости качества от квалификации рабочего;

3. Повысить производительность и облегчить условия труда рабочего в результате механизации приспособлений;

4. Расширить технологические возможности используемого оборудования.

В зависимости от вида производства технический уровень и структура станочных приспособлений различны. Для массового и крупносерийного производства в большинстве случаев применяют специальные станочные приспособления. Специальные станочные приспособления имеют одноцелевое назначение для выполнения определенных операций механической обработки конкретной детали. Эти приспособления наиболее трудоемки и дороги при исполнении. В условиях единичного и мелкосерийного производства широкое распространение получила система универсально-сборных приспособлений (УСП), основанная на использовании стандартных деталей и узлов. Этот вид приспособлений более мобилен в части подготовки производства и не требует значительных затрат.

1.Общая часть

1.1. Характеристика детали

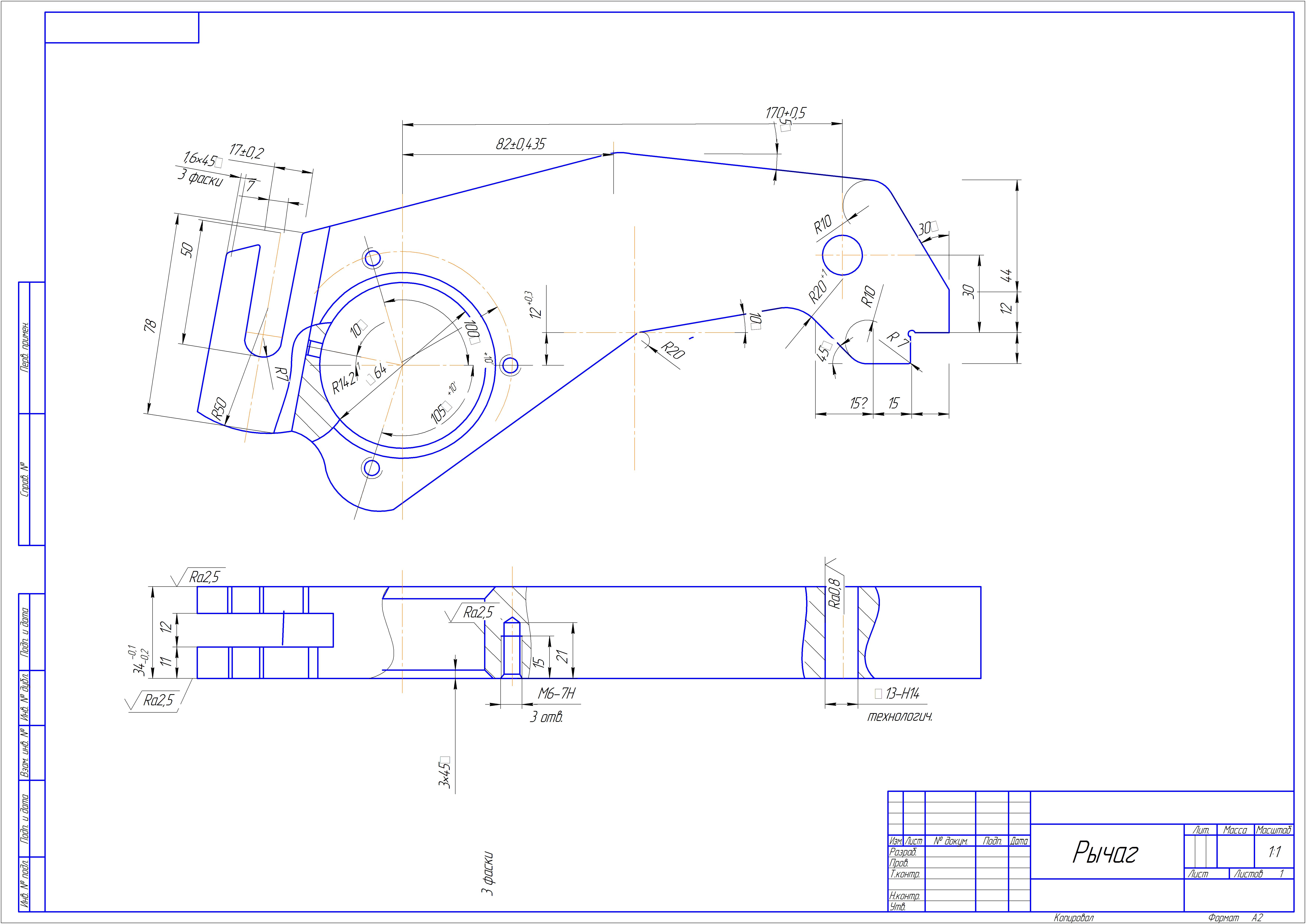

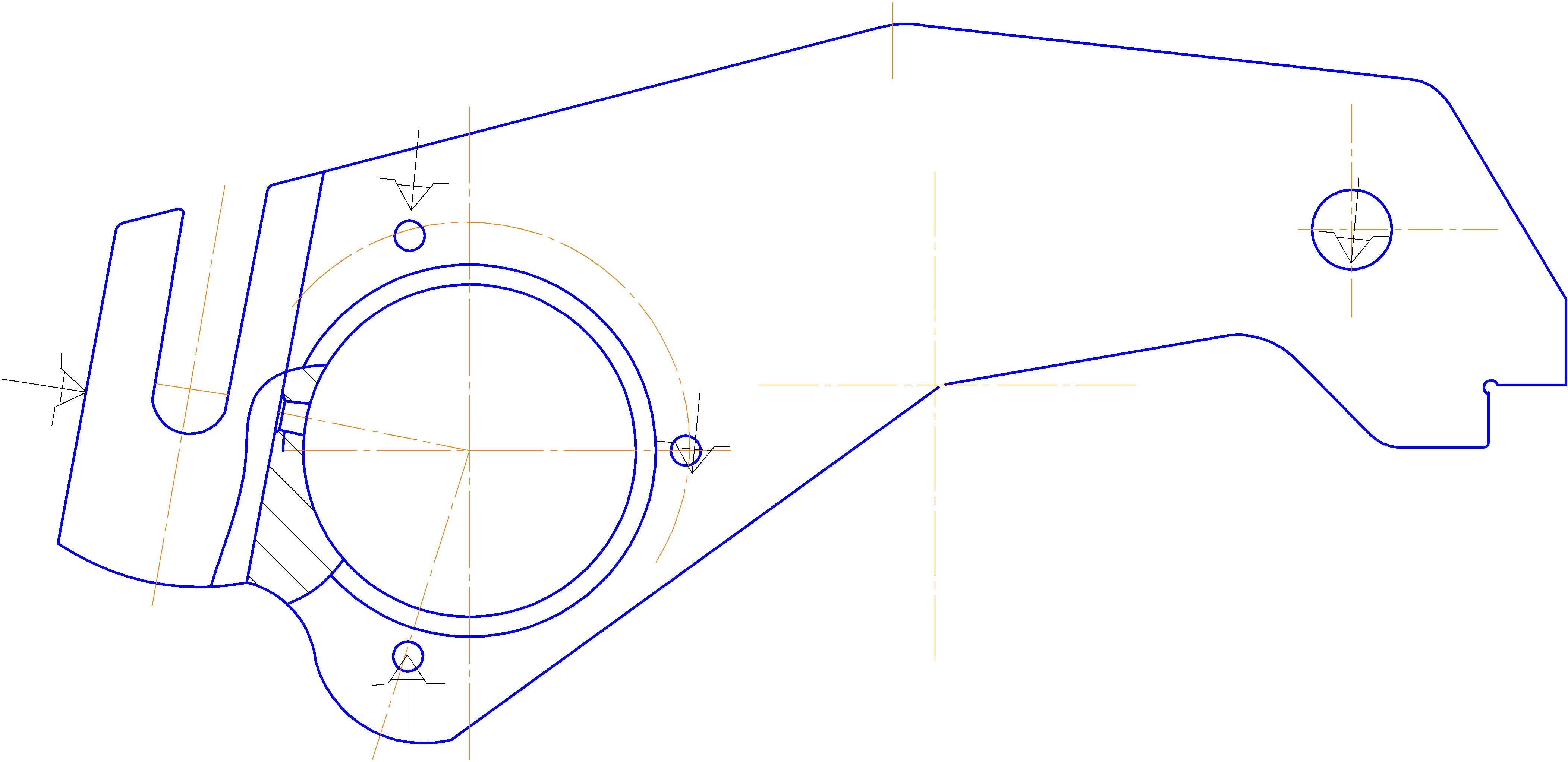

1.1.1. Конструкторский анализ детали

Деталь имеет несколько отверстий, простых и резьбовых с точностью обработки 7Н.

Шероховатость обработки отверстий Ra = 2,5 и контура, остальные поверхности имеют шероховатость Rz = 20.

Исходя из этого коэффициенты точности, шероховатости и унификации должны по величине соответствовать технологичной детали. Наличие сложного контура ухудшает технологичность детали.

1.1.2. Технологический анализ детали

Деталь "Рычаг" одна из распространённых деталей машиностроения. Её основное назначение - это передача движения. Деталь “Рычаг” довольно часто используют в различных механизмах как связующий элемент. Деталь имеет не симметричную конструкцию. Неравномерный контур предполагает довольно сложную операцию обработки, предпочтительно на станке с ЧПУ.

1.1.3. Материал детали и его характеристика

Материал детали 20ХГОСТ 4543-71

Химический состав

|

Химический элемент

|

%

|

|

Кремний (Si)

|

0.17-0.37

|

|

Медь (Cu), не более

|

0.30

|

|

Марганец (Mn)

|

0.50-0.80

|

|

Никель (Ni), не более

|

0.30

|

|

Фосфор (P), не более

|

0.035

|

|

Хром (Cr)

|

0.70-1.00

|

|

Сера (S), не более

|

0.035

|

Механические свойства

Механические свойства при повышенных температурах

|

t испытания, °C

|

s0,2, МПа

|

sB, МПа

|

d5, %

|

y, %

|

|

700

|

120

|

150

|

48

|

89

|

|

800

|

63

|

93

|

56

|

74

|

|

900

|

51

|

84

|

64

|

88

|

|

1000

|

33

|

51

|

78

|

97

|

|

1100

|

21

|

33

|

98

|

100

|

|

1200

|

14

|

25

|

|

|

|

2. Технологическая часть

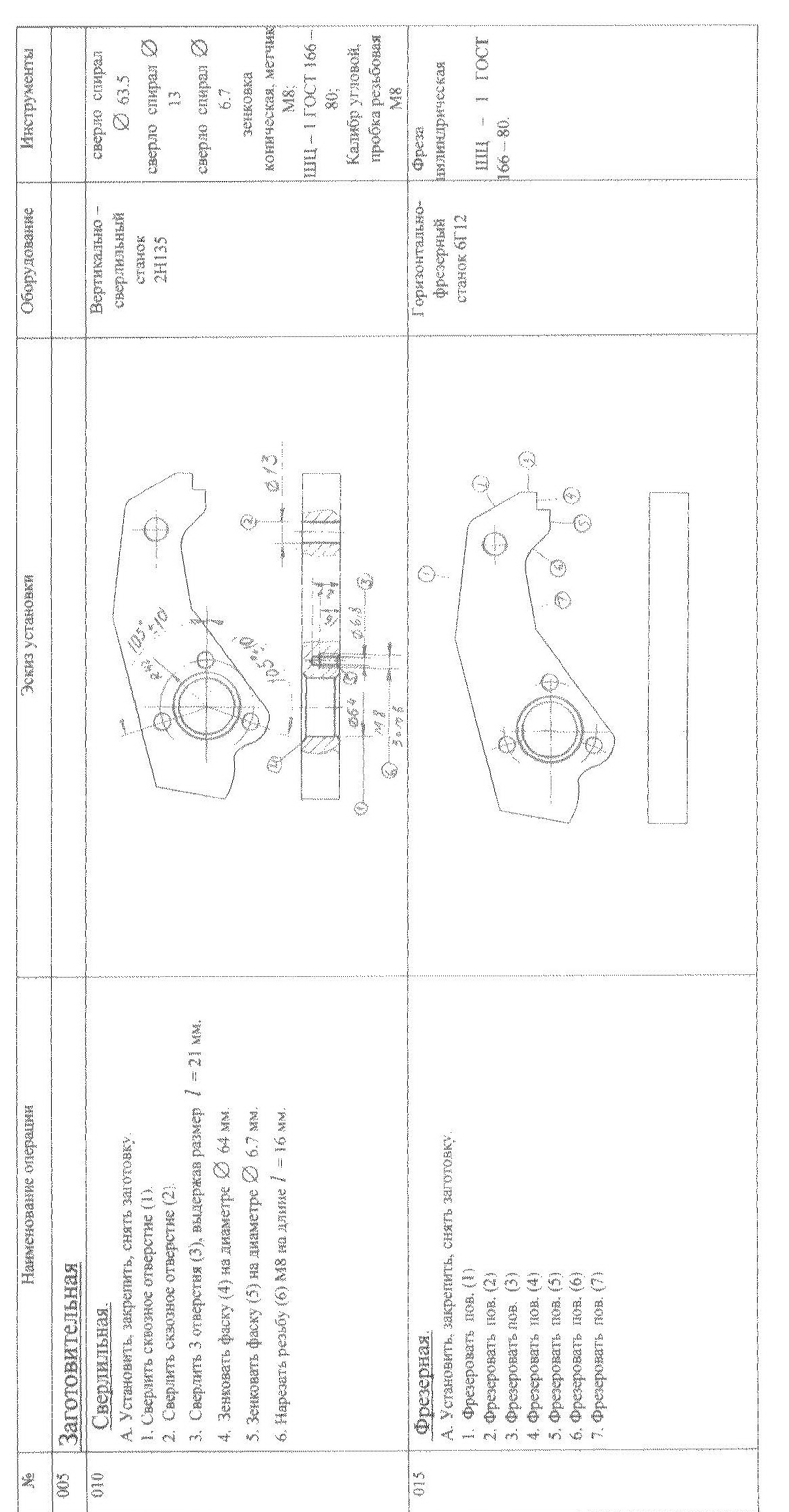

2.1. Составление технологического процесса на обработку детали

2.2. Выбор оборудования на операцию, на которую проектируется приспособление

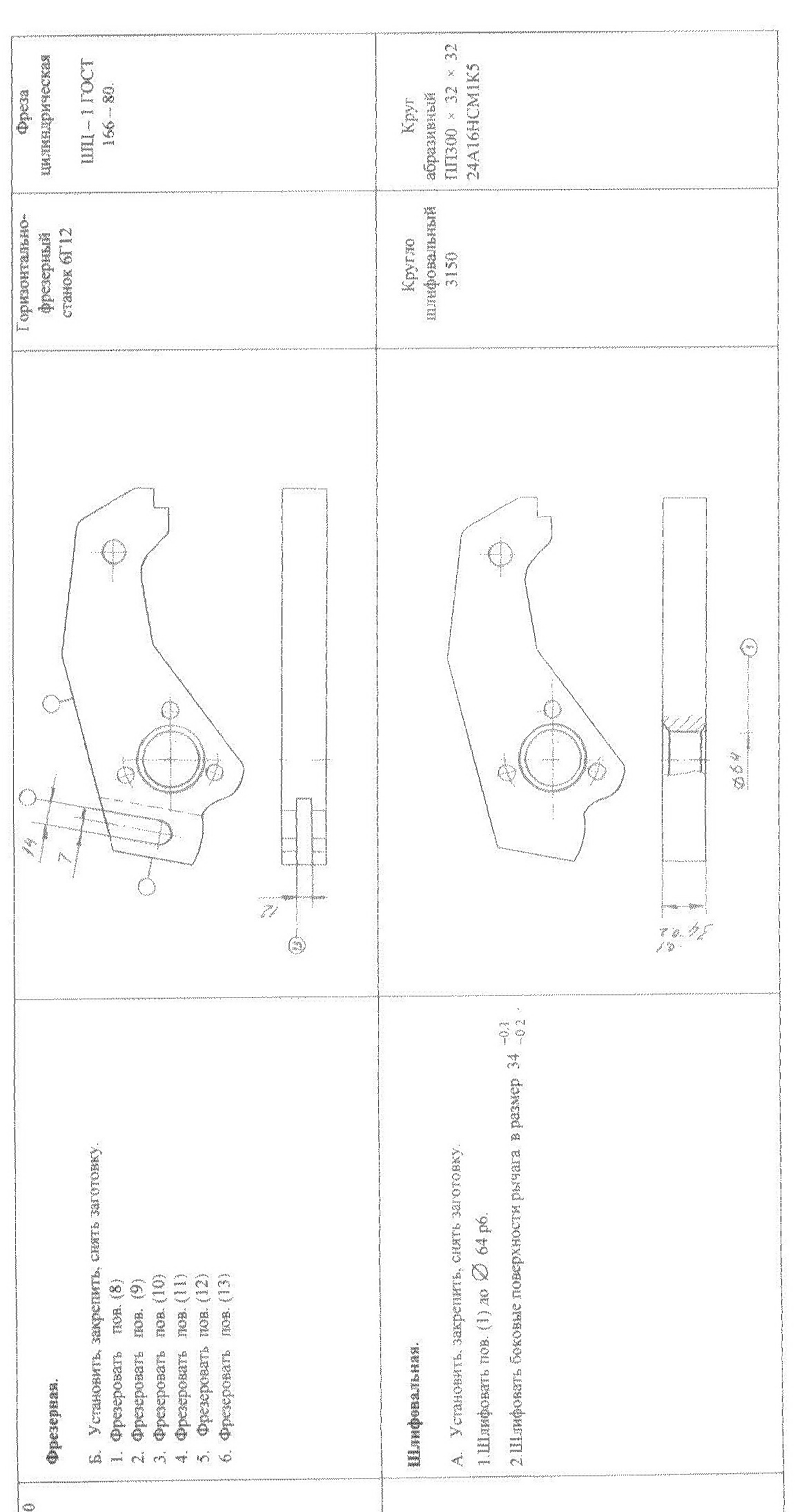

Технологическая характеристика станка

Назначение и область применения.

Станки универсальные вертикально-сверлильные 2К52-1 являются переносными и обеспечивают обработку отверстий в мелких, средних и крупногабаритных деталях

Станок радиально-сверлильный 2К52-1

Рисунок 1.- Станок радиально-сверлильный 2К52-1

Основные параметры и размеры согласно ГОСТ.

Наибольший условный диаметр сверления (сталь 45, ГОСТ 1050-74) 25

Вылет шпинделя (расстояние от оси шпинделя до образующей колонны, измеренное в плоскости, параллельной направляющим рукава и проходящей

через ось колонны), мм:

наименьший 300

наибольший 800

Габаритные размеры станка , мм:

длина 1760

ширина 915

высота 1970

Диаметр колонны, мм 180

Зажим колонны ручной

Зажим на направляющих рукава ручной

Класс точности, ГОСТ 8-82 Н

Количество Т-образных пазов 3

Конус шпинделя, ГОСТ 25557-82 Морзе 3

Масса станка, кг 1250

Мощность главного привода, кВт 1,5

Наибольшее перемещение рукава по колонне, мм 625

Наибольшее перемещение сверлильной головки по направляющим рукава,

мм 500

Наибольшее усилие подачи, Н 5000

Наибольший диаметр нарезаемой резьбы (сталь 45) М16

Наибольший крутящий момент на шпинделе, Н м 90

Расстояние между пазами, мм 160

Расстояние от торца шпинделя до рабочей поверхности плиты, мм 125…1000

Ход шпинделя, мм

наибольший 250

на выбивку инструмента 15

Частота вращения шпинделя, мин -1 63;100;160;250;400;630; 1000; 1600

Число ступеней механических подач шпинделя 3

Число ступеней частоты вращения шпинделя 8

Ширина паза, ГОСТ 1574-75, мм 18Н12

Ширина плиты, мм 630

2.3. Выбор вспомогательного, режущего и мерительного инструментов на операцию, на которую проектируется приспособление

В операции 015 – сверлильная, на сверлильном станке модели 2К52-1 с использованием кондуктора производиться обработка двух базовых отверстий 6Н7; переход 1 – сверление ступенчатого. отверстий 6 и 12, сверло 6, 12Р6М5 ГОСТ 10903-77; переход 2 переход 3 – зенкирование фаски зенковка с вставными ножами из ВК6 по ГОСТ 21585-76. контроль проводится калибр - пробкой 6Н9 ГОСТ 14810-69.

2.4. Расчёт режимов резания на операцию, на которую проектируется приспособление

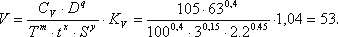

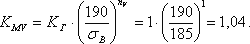

Расчёт режима резания на сверление отверстия 12 мм

Сверлом из быстрорежущей стали Р6М5, выполненным по ГОСТ 10902-77 (двойная заточка, подточка перемычки) сверлим отверстия диаметром 12 мм на радиально-сверлильном станке 2М55.

Определяем глубину резания по формуле:

,

где - глубина резания, мм;

- диаметр сверления, мм;

t =8/2=4 мм

Определяем подачу: S=0,3 мм/об [ 5, с.277, табл.25].

Определяем скорость резания по формуле:

где - скорость резания, м/мин;

- диаметр сверла, мм;

- подача, мм/об;

- стойкость резания, мин;

- коэффициент, учитывающий влияние режимов резания на скорость резания;

- показатель степени, характеризующий влияние диаметра сверла на скорость резания;

- показатель степени, характеризующий влияние подачи на скорость резания;

- показатель степени, характеризующий влияние стойкости инструмента на скорость резания;

- коэффициент, учитывающий влияние различных факторов резания на скорость резания:

- коэффициент, учитывающий влияние свойств обрабатываемого материала на скорость резания;

- коэффициент, характеризующий вид обрабатываемого материала;

- временный предел прочности обрабатываемого материала, МПа;

- показатель степени, характеризующий вид обрабатываемого материала;

- коэффициент, учитывающий влияние состояния поверхности обрабатываемого материала на скорость резания;

- коэффициент, учитывающий влияние длины сверления на скорость резания;

Т=70 мин;

Сv=9,8, q=0,40, yv=0,5, m=0,2;

в=850 МПа для стали 45;

Кг=1,0;

nv=0,9;

Km=1(750/500)0,9=1,44

Кuv=1,0 при обработке быстрорежущим сплавом Р6М5;

Кl=1,0 при длине обрабатываемого отверстия до 29 мм;

Kv=1,441,01,0=1,44.

V =9,8120,41,44/(700,20,30,5)=29,0 м/мин.

Определяем частоту вращения шпинделя, соответствующую данной скорости резания, по формуле:

где n-частота вращения шпинделя, об/мин;

V-скорость резания, м/мин;

D – диаметр сверла, мм;

n=100029/(3,1412)=839 об/мин.

Корректируем полученную частоту вращения шпинделя по паспортным данным станка 2А125. Ближайшая частота вращения шпинделя, имеющиеся на станке 800 об/мин.

Определяем действительную скорость резания по формуле:

где V-действительная скорость резания, м/мин;

D-диаметр сверла, мм;

n-частота вращения шпинделя, об/мин;

V=3,1412800/1000=27,6 м/мин.

Определяем крутящий момент, возникающий при обработке, по формуле:

,

где - крутящий момент, возникающий при обработке, Нм;

Cм - коэффициент, учитывающий влияние режимов резания на крутящий момент, возникающий при обработке;

D - диаметр сверла, мм;

q - показатель степени, характеризующий влияние диаметра сверла на крутящий момент, возникающий при обработке;

S - подача, мм/об;

y- показатель степени, характеризующий влияние подачи на крутящий момент, возникающий при обработке;

Kp- коэффициент, учитывающий влияние различных факторов резания на крутящий момент, возникающий при обработке;

,

- коэффициент, учитывающий влияние свойств обрабатываемого материала на крутящий момент;

К – коэффициент, характеризующий вид обрабатываемого материала;

в – временный предел прочности обрабатываемого материала, МПа;

nv – показатель степени, характеризующий вид обрабатываемого материала;

Cм=0,0345, q=2,0, у=0,8;

в=500 МПа для стали 30;

n=0,75;

Кг=1,0.

К=1(500/750)0,75=0,74.

Мкр=100,03451220,30,80,74=11,7 Нм.

Определяем осевую силу, возникающую при обработке, по формуле:

где Poc - осевая сила, возникающая при обработке, Н,

Cp - коэффициент, учитывающий влияние режимов резания на осевую силу, возникающую при обработке;

D - диаметр сверла, мм;

q- показатель степени, характеризующий влияние диаметра сверла на осевую силу, возникающую при обработке;

S - подача, мм/об;

у - показатель степени, характеризующий влияние подачи на осевую силу, возникающую при обработке;

Kp - коэффициент, учитывающий влияние различных факторов резания на осевую силу, возникающую при обработке;

,

Km - коэффициент, учитывающий влияние свойств обрабатываемого материала на осевую силу, возникающую при обработке;

К – коэффициент, характеризующий вид обрабатываемого материала;

в – временный предел прочности обрабатываемого материала, МПа;

n – показатель степени, характеризующий вид обрабатываемого материала;

Cр=68; q=1,0; у=0,7;

в=500 МПа для стали 30;

nр=0,75.

К=1(500/750)0,75=0,74.

Рос=10681210,30,70,74=2383 Н.

Определяем мощность, необходимую для обработки, по формуле:

,

где N - мощность, необходимую для обработки, кВт;

Mkp - крутящий момент, возникающий при обработке, Нм;

n - частота вращения шпинделя, об/мин;

N=11,7800/9750=0,96 кВт.

Проверяем возможность осуществления обработки на станке модели 2М55 по формуле:

,

где Nшп – мощность на шпинделе, кВт;

Nэд – мощность электродвигателя, кВт;

- КПД;

Nэд=8,0 кВт (по паспорту станка 2М55);

=0,80 (по паспорту станка 2М55);

Nшп=8*0,80=6,4 кВт.

Nшп> Nрез, значит обработка возможна.

Расчёт режима резания на сверление отверстия 6 мм

Сверлом из быстрорежущей стали Р6М5, выполненным по ГОСТ 10902-77 (двойная заточка, подточка перемычки) сверлим отверстия диаметром 6 мм на радиально-сверлильном станке 2М55.

Определяем глубину резания по формуле:

,

где - глубина резания, мм;

- диаметр сверления, мм;

t =4/2=2 мм

Определяем подачу: S=0,3 мм/об.

Определяем скорость резания по формуле:

где - скорость резания, м/мин;

- диаметр сверла, мм;

- подача, мм/об;

- стойкость резания, мин;

- коэффициент, учитывающий влияние режимов резания на скорость резания;

- показатель степени, характеризующий влияние диаметра сверла на скорость резания;

- показатель степени, характеризующий влияние подачи на скорость резания;

- показатель степени, характеризующий влияние стойкости инструмента на скорость резания;

- коэффициент, учитывающий влияние различных факторов резания

на скорость резания:

- коэффициент, учитывающий влияние свойств обрабатываемого материала на скорость резания;

- коэффициент, характеризующий вид обрабатываемого материала;

- временный предел прочности обрабатываемого материала, МПа;

- показатель степени, характеризующий вид обрабатываемого материала;

- коэффициент, учитывающий влияние состояния поверхности обрабатываемого материала на скорость резания;

- коэффициент, учитывающий влияние длины сверления на скорость резания;

Т=70 мин;

Сv=9,8, q=0,40, yv=0,5, m=0,2;

в=850 МПа для стали 45;

Кг=1,0;

nv=0,9;

Km=1(750/500)0,9=1,44

Кuv=1,0 при обработке быстрорежущим сплавом Р6М5;

Кl=1,0 при длине обрабатываемого отверстия до 29 мм;

Kv=1,441,01,0=1,44.

V =9,860,41,44/(700,20,30,5)=21,0 м/мин.

Определяем частоту вращения шпинделя, соответствующую данной скорости резания, по формуле:

где n-частота вращения шпинделя, об/мин;

V-скорость резания, м/мин;

D – диаметр сверла, мм;

n=100029/(3,146)=449 об/мин.

Корректируем полученную частоту вращения шпинделя по паспортным данным станка 2А125. Ближайшая частота вращения шпинделя, имеющиеся на станке 800 об/мин.

Определяем действительную скорость резания по формуле:

где V-действительная скорость резания, м/мин;

D-диаметр сверла, мм;

n-частота вращения шпинделя, об/мин;

V=3,146800/1000=16 м/мин.

Определяем крутящий момент, возникающий при обработке, по формуле:

,

где - крутящий момент, возникающий при обработке, Нм;

Cм - коэффициент, учитывающий влияние режимов резания на крутящий момент, возникающий при обработке;

D - диаметр сверла, мм;

q - показатель степени, характеризующий влияние диаметра сверла на крутящий момент, возникающий при обработке;

S - подача, мм/об;

y- показатель степени, характеризующий влияние подачи на крутящий момент, возникающий при обработке;

Kp- коэффициент, учитывающий влияние различных факторов резания на крутящий момент, возникающий при обработке;

,

- коэффициент, учитывающий влияние свойств обрабатываемого материала на крутящий момент;

К – коэффициент, характеризующий вид обрабатываемого материала;

в – временный предел прочности обрабатываемого материала, МПа;

nv – показатель степени, характеризующий вид обрабатываемого материала;

Cм=0,0345, q=2,0, у=0,8;

в=500 МПа для стали 30;

n=0,75;

Кг=1,0.

К=1(500/750)0,75=0,74.

Мкр=100,0345620,30,80,74=6,8 Нм.

Определяем осевую силу, возникающую при обработке, по формуле:

где Poc - осевая сила, возникающая при обработке, Н,

Cp - коэффициент, учитывающий влияние режимов резания на осевую силу, возникающую при обработке;

D - диаметр сверла, мм;

q- показатель степени, характеризующий влияние диаметра сверла на осевую силу, возникающую при обработке;

S - подача, мм/об;

у - показатель степени, характеризующий влияние подачи на осевую силу, возникающую при обработке;

Kp - коэффициент, учитывающий влияние различных факторов резания на осевую силу, возникающую при обработке;

,

Km - коэффициент, учитывающий влияние свойств обрабатываемого материала на осевую силу, возникающую при обработке;

К – коэффициент, характеризующий вид обрабатываемого материала;

в – временный предел прочности обрабатываемого материала, МПа;

n – показатель степени, характеризующий вид обрабатываемого материала;

Cр=68; q=1,0; у=0,7 [ 5, с.281, табл.32];

в=500 МПа для стали 30;

nр=0,75.

К=1(500/750)0,75=0,74.

Рос=1068610,30,70,74=1273 Н.

Определяем мощность, необходимую для обработки, по формуле:

,

где N - мощность, необходимую для обработки, кВт;

Mkp - крутящий момент, возникающий при обработке, Нм;

n - частота вращения шпинделя, об/мин;

N=6,8 800/9750=0,51 кВт.

Проверяем возможность осуществления обработки на станке модели 2М55 по формуле:

,

где Nшп – мощность на шпинделе, кВт;

Nэд – мощность электродвигателя, кВт;

- КПД;

Nэд=8,0 кВт (по паспорту станка 2М55);

=0,80 (по паспорту станка 2М55);

Nшп=8*0,80=6,4 кВт.

Nшп> Nрез, значит обработка возможна.

Зенкерование фаски

Инструмент - зенковка с вставными ножами из ВК6 по ГОСТ 21585-76. (Все коэффициенты взяты из [2]. т.2 стр. 265-292).

t=0,5(42-36)=3 мм., s=2,0-2,4 мм/об.

Расчет скорости резания (м/мин):

Расчет поправочного коэффициента:

KV=KMV*KИV*KlV=1,04*1*1=1,04.

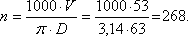

Расчет частоты вращения (об/мин):

Принимаем n=238 об/мин.

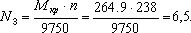

Крутящий момент:

Мкр=10*Cm*Dq*tx*Sy*kp=10*0,196*640,85*30,8*2,20,7*(185/190)0,6=264,9 Н*м.

Осевое усилие (H):

P0=10*Cp*tk*Sy*kp=10*46*30,8*2,20,7*(185/190)0,6=1672.

Эффективная мощность резания (кВт):

3. Конструкторская часть

3.1. Расчёт и конструирование контрольно-измерительного инструмента

3.1.1. Назначение, устройство и работа

Расчет и проектирование калибров

Калибры служат не для определения действительного размера деталей, а для рассортировки их на группы годности. Предельные калибры делятся на проходные и непроходные. При контроле годной детали проходной калибр (ПР) должен проходить, а непроходной (НЕ) проходить не должен. Проходной калибр отделяет годные детали от брака исправимого, а непроходной - от брака неисправимого. По конструкции калибры для контроля отверстий представляют собой пробки, а для контроля валов - скобы или кольца.

По конструктивным признакам различают калибры нерегулируемые (жесткие), регулируемые, односторонние и двусторонние и т. д.

По назначению калибры разделяют на:

- рабочие калибры (Р - ПР и Р - НЕ), применяемые для проверки размеров изделий рабочими и ОТК завода - изготовителя;

- приемные калибры (П - ПР и П - НЕ) - для проверки размеров изделий представителями заказчика;

- контрольные калибры - для контроля размеров рабочих и приемных калибров или для установки регулируемых скоб.

Различают калибры однопредельные (с проходной или с непроходной стороной) и двупредельные (сочетающие проходную и непроходную стороны). Среди двупредельных калибров различают односторонние (проходная и непроходная стороны последовательно расположены друг за другом на одном конце калибра) и двусторонние (проходная и непроходная стороны расположены на противоположных сторонах калибра).

У калибров пробок могут быть вставки (вставка - часть калибра с измерительной поверхностью, закрепляемая в ручке) или насадки (закрепляют на ручке). Пробки для больших размеров могут быть выполнены в виде стержня с цилиндрическими или сферическими торцевыми измерительными

поверхностями, такие калибры называют нутромерами. Калибры - скобы бывают нерегулируемые и регулируемые, последние позволяют в известных пределах перенастраивать свой размер для контроля несколько отличных предельных размеров или же для компенсации износа измерительных поверхностей скобы.

К калибрам предъявляют ряд метрологических, конструктивных, технологических и эксплуатационных требований. Метрологические требования сводятся к соблюдению принципа Тейлора, согласно которому калибр ПР должен быть по возможности полным, а НЕ, наоборот, должен иметь точечный контакт с контролируемой деталью. В определенном диапазоне размеров эти требования в значительной мере осуществимы: пробки ПР малых и средних размеров изготавливаются полные а пробки НЕ средних и больших размеров - неполные . Пробки ПР обычно длиннее пробок НЕ. По мере возрастания контролируемых диаметров возрастает и вес калибров.

Для его ограничения полные калибры - пробки, в том числе и ПР, заменяют неполными, листовыми пробками и нутромерами, дающими контакт на двух участках поверхности (цилиндрические нутромеры) или в двух точках (сферические). Для уменьшения веса пробок средних и больших размеров в теле насадок выполняют отверстия. Важное метрологическое и эксплуатационное значение имеет усилие введения пробки в деталь или надевания скобы на нее. Чрезмерное усилие вызывает проникновение бракованных деталей в годные, а кроме этого ускоренный износ калибров, используемых при этом как обрабатывающий инструмент.

Практическое правило введения калибра под действием его силы тяжести для скоб - при горизонтальной оси контролируемой детали пригодно лишь в первом приближении и только для средних размеров. Для малых размеров сила тяжести калибра недостаточна, для больших - чрезмерна. Поэтому рекомендуется регламентировать это усилие и обучать рабочих и персонал ОТК обеспечивать его с достаточной точностью на ощупь.

Другая погрешность контроля калибрами связана с их тепловыми деформациями. При нагревании скоб руками контролера возникает погрешность, составляющая существенную часть в общей погрешности контроля. При обеспечении надежной изоляции от тепла рук происходит заметное уменьшение погрешности. У стандартных скоб для диаметров, начиная с 10 мм, предусмотрены пластмассовые накладки.

Измерительные поверхности калибров изготавливают из инструментальной стали (хромистой или иной), закаленной до высокой твердости, подвергают хромовому износоустойчивому покрытию; используют и твердосплавные вставки. Оснащение рабочих поверхностей калибров твердым сплавом марки ВК6 или ВК6М повышает их износостойкость в десятки раз. Основная причина снижения износостойкости калибров - истирание измерительных поверхностей в процессе их эксплуатации.

Одной из причин потери калибрами своих размеров является естественное их старение, т.е. свойство закаленных стальных деталей с течением времени изменять размеры и форму. Для того чтобы довести эти изменения до возможного минимума, калибры в процессе изготовления подвергают искусственному старению. С этой целью производится нагрев рабочих частей калибров при температуре 130 - 150 0 С в течение 2 - 3 часов между операциями предварительного и окончательного их шлифования.

Контроль калибрами - одна из наиболее массовых контрольных операций в машиностроении, поэтому вопросы производительности контрольных операций стоят достаточно остро. Производительность можно повысить за счет:

перехода от двусторонних калибров к односторонним;

использования набора скоб, для контроля ступенчатых валиков или набора пробок для контроля деталей с несколькими отверстиями.

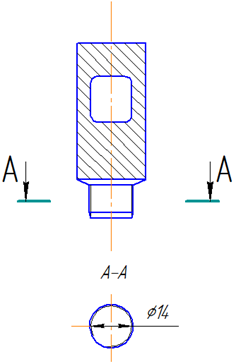

3.1.2. Расчёт исполнительных размеров

Контроль размеров глубин и высот уступов.

Основными методами контроля являются: «метод световой щели» или «на

просвет», методы «надвигания», «осязания», «по рискам».

Согласно ГОСТ 2534 - 67 предельные стороны калибров обозначаются буквами Б (большая) и М (меньшая), в отличие от обозначений ПР и НЕ, принятых для обозначения калибров пробок и скоб.

Каждая из сторон калибра (Б и М) должна иметь одну лезвиеподобную грань для уменьшения погрешностей контроля вследствие неровностей на обработанных поверхностях и плоскую грань, которая улучшает условия оценки величины просвета.

Калибрами по методу «световой щели» контролируются допуски не менее 0,04 мм у тонкошлифиванных деталей и не менее 0,06 мм при более грубой обработке. Минимальные допуски изделий, контролируемых ступенчато - стержневыми калибрами составляют 0,03 мм, контролируемыми по «ощущению» - 0,01 мм и рисочными калибрами - порядка нескольких десятых миллиметра.

Исполнительными размерами калибра считаются размеры, поставленные на рабочих чертежах калибра, по которым он изготавливается.

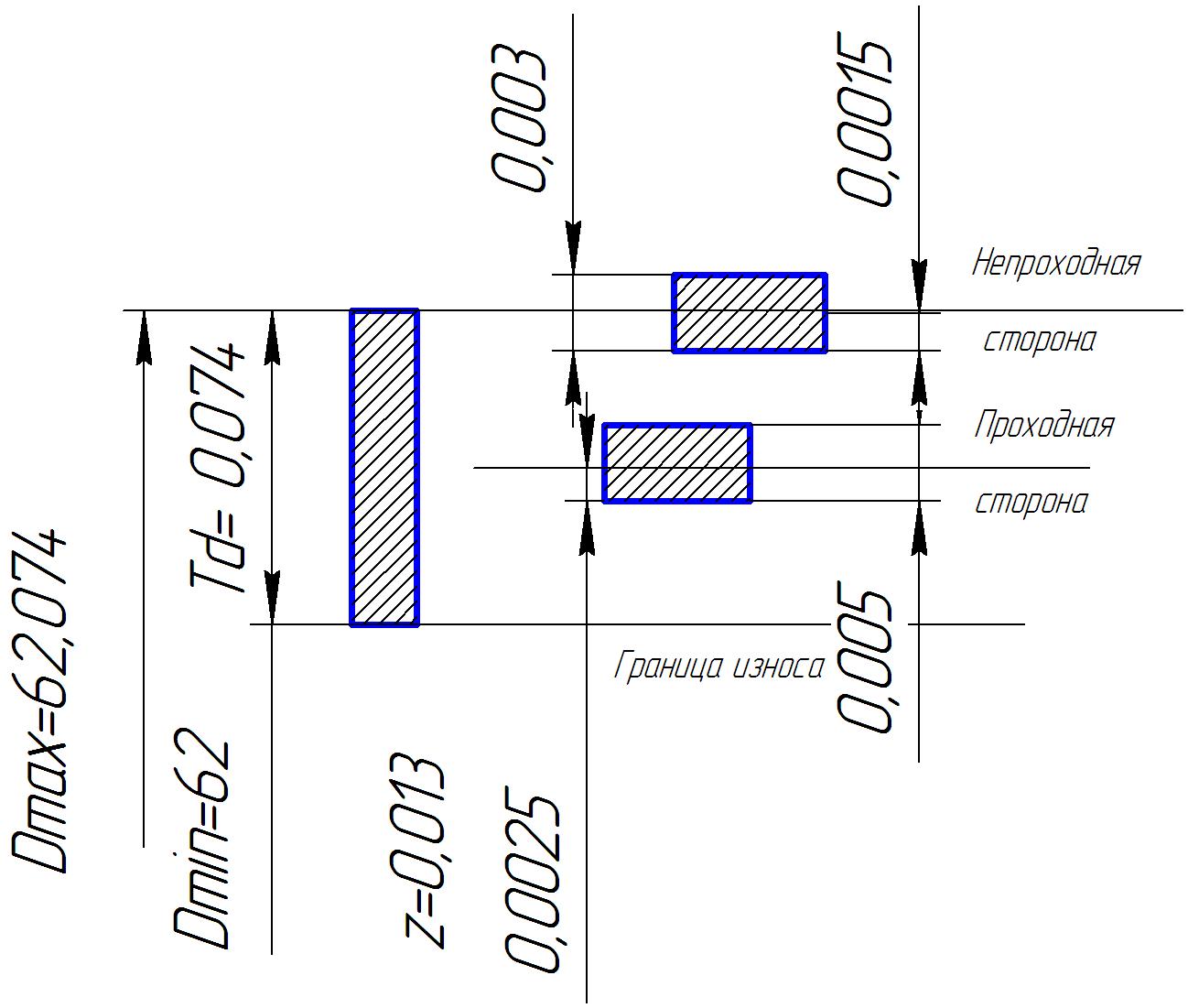

Рассчитаем предельный калибр-пробку для контроля внутренней цилиндрической поверхности согласно источнику [8].

Находим предельные отклонения отверстия ; они равны 0,074 и 0 мкм. Следовательно .

По ГОСТ 24853-81 находим допуски и другие данные для расчета калибра:

Здесь – допуск на изготовление калибра для отверстия;

– отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наибольшего предельного размера изделия;

– допустимый выход размера изношенного калибра для отверстия за границу поля допуска изделия;

– допуск на изготовление калибра для отверстия.

Наибольшие и наименьшие значения размера проходного калибра-пробки ПР с номинальным размером до 180 мм определим по формулам:

,

(ПР) =

(ПР) =.

Наибольшие и наименьшие значения размера изношенного калибра-пробки при допуске на изготовление 0 мкм

Наибольшие и наименьшие значения размера новой непроходной калибр - пробки определим по формулам

,

.

3.1.3. Схема расположения полей допусков

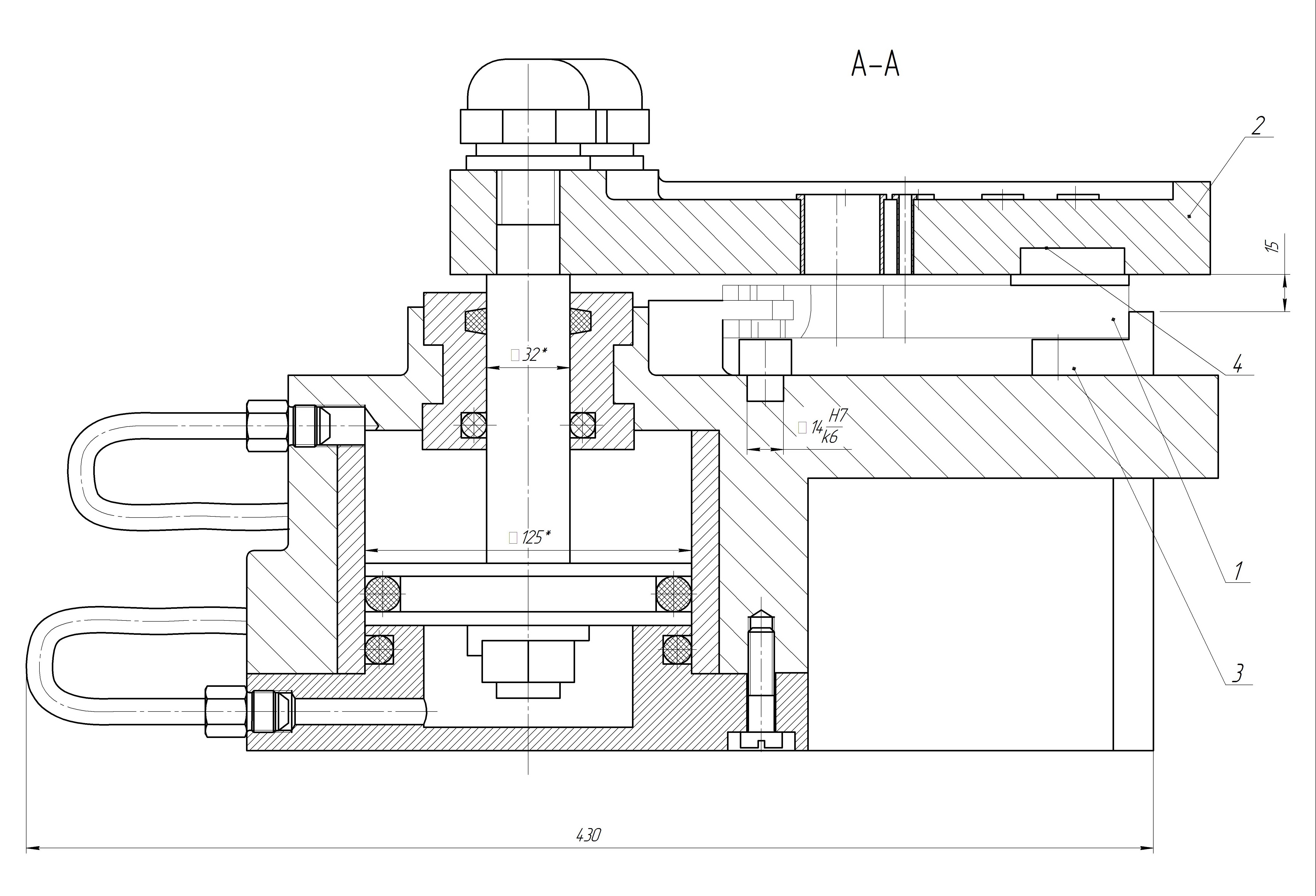

3.2. Расчёт и конструирование станочного приспособления

3.2.1. Выбор типа приспособления и описание принципа его работы.

Проектирование зажимного приспособления для сверлильно-зенкерной операции.

Скальчатые кондукторы как с ручным, так и с пневматическим зажимом заготовки обеспечивают быстрый зажим и освобождение заготовки и допускают большое число переналадок. Скальчатые кондукторы используют для сверления,

развертывания и нарезания резьбы в различных изделиях, как, например, рычагах, крышках, втулках, валиках и т. д.

Для сверлильно-зенкеровальной операции используем скальчатый.

Скальчатые кондукторы пригодны для сверления отверстий в крышках, кронштейнах, рычагах, втулках, валиках, шпинделях и других деталях.

В крупных кондукторах можно обрабатывать большие листы, плиты и корпусные детали. Применение скальчатых кондукторов для обработки одного отверстия на вертикальных сверлильных станках ничем не ограничено. Для сверления на этих станках нескольких отверстий с параллельными осями скальчатые кондукторы целесообразно применять в комбинации с передвижными или поворотными столами и многошпиндельными сверлильными головками.

Наибольший эффект быстродействующие скальчатые кондукторы обеспечивают при сверлении неглубоких отверстий, с малыми диаметрами. И малым машинным временем. Если при быстром зажиме и освобождении изделий обеспечиваются также их быстрая установка и снятие, то получающаяся при этом экономия вспомогательного времени резко повышает производительность труда.

Для сокращения затрат времени на установку изделий необходимо везде, где это возможно, вводить в конструкцию наладок устройства для быстрой предварительной установки, с последующей точной установкой, выполняемой автоматически в момент опускания кондукторной плиты.

3.2.2. Анализ и выбор схемы базирования

Выбор элементов базирования и зажима заготовки

Для полного базирования заготовки в приспособлении элементы базирования должны лишить заготовку шести степеней свободы (правило “шести точек”). В качестве установочной базы принимается ступенчатый ложемент в виде плиты,

конфигурация которого должна соответствовать конфигурации детали.

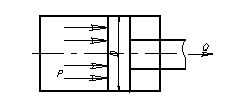

Рисунок 2- Схема базирования

3.2.3. Расчёт погрешности базирования заготовки

Расчет погрешности базирования

Погрешностью базирования называется разность предельных расстояний измерительной базы относительно установленного на требуемый размер обрабатываемой детали режущего инструмента. Погрешность базирования возникает тогда, когда измерительная база не совпадает с установочной.

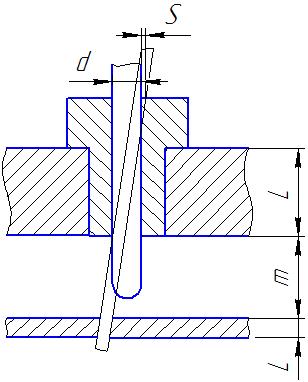

Кондукторы отличаются от других приспособлений тем, сто имеют дополнительные погрешности, вызываемые центрированием инструмента и втулок. Наибольшее отклонение от заданных размеров дают кондукторы, имеющие сменные втулки, центрирующие и установочные элементы, различные подвижные соединения.

Точность сверления в кондукторах обусловлена следующими основными факторами: [9, 10]

• отклонением расстояний между центрами отверстий в кондукторной плите;

• величиной зазора в посадочном отверстии сменной рабочей втулки;

• величиной зазора в направляющем отверстии рабочей втулки под сверло;

• величиной зазора между направляющим пояском (центрирующим пальцем) кондукторной плиты и базовым отверстием заготовки;

• эксцентриситетом рабочей втулки;

• глубиной сверления;

• длиной направляющего отверстия рабочей втулки;

• расстоянием между нижним торцом втулки и заготовкой;

• величиной зазоров в подвижных соединениях (кондукторы поворотные, с откидной плитой, скальчатые и т.п.).

Рисунок 5 - Схема смещения и перекоса инструмента

Погрешность базирования Eб,мм, для размера 60,40 вычисляют по формуле:

мм, т.к. размеры обеспечиваются конструкцией приспособления

Погрешность от смещения и переноса инструмента при обработке отверстий рассчитывается по формуле:

Eсп=мм, (1)

где S –максимальный диаметр зазора между кондукторной втулкой и инструментом;

l1 – длина кондукторной втулки,мм;

l1=6 мм

m – расстояние от поверхности заготовки до кондукторной втулки, мм;

m=9

L – длина кондукторной втулки, мм

L=20 мм

Необходимо, чтобы выполнялось условие

, 0,52<0,74

Условие выполняется, следовательно при выбранной схеме базирования возможно получение заданного размера

3.2.4. Выбор и разработка установочных элементов

C помощью скальчатого кондуктора можно обрабатывать самые разнообразные по форме и размерам детали: валики, кронштейны, корпуса. Устройство и принцип действия скальчатого кондуктора следующие. В корпус кондуктора встроен цилиндр, где перемещается поршень со штоком, заменяющим собой одну из трёх скалок. На скалках установлена плита, в которой непосредственно или в прикрепляемой к ней сменной плите монтируются

кондукторные втулки. Сменная подставка для установки обрабатываемых деталей базируются по плоскости корпуса и двум установочным штифтам. Сжатый воздух поступает в цилиндр через штуцера. Заготовку базируют по плоскости и двум отверстиям, т.е. устанавливают плоскостью на бурты втулки и

плавающего штыря и отверстиям на втулку и штырь.

Заготовку закрепляют быстросменной шайбой с помощью гайки и шпильки, ввёрнутой в шток поршня гидроцилиндра. Базовую плиту закрепляют на столе станкам прихватами. Гидроцилиндр закрепляют на столе станка прихватами.

Графическая компоновка приспособления

Количество видов, разрезов и сечения должно быть достаточным для представления формы входящих деталей и узлов.

3.2.5. Расчёт усилия зажима заготовки в приспособлении

Расчет силы зажима

Усилие зажима W, Н, вычисляют по формуле:

W=(K*M_k)/(F*R)=(2.59*4800)/(0.1*30)=12432/3=4144,Н (2)

где К – коэффициент запаса, вычисляют по формуле:

К=К0*К1*К2*К3*К4*К5*К6=1,5*1,2*1,2*1,2*1*1*1=2,59 (3)

где К0 – гарантированный коэффициент запаса во всех случаях

К0=1,5;

К1 – коэффициент, учитывающий состояние поверхности заготовок

К1=1,2;

К2 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления инструмента

К2=1,2;

К3 – коэффициент, учитывающий увеличение силы резания при прерывистости резания при точении

К3=1,2;

К4 – коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления

К4=1;

К5 – коэффициент, учитывающий эргономику зажимных элементов

К5=1;

К6 – коэффициент, учитываемый только при наличии крутящего момента, стремящегося повернуть обрабатываемую деталь

К6=1;

Mk – крутящий момент сверла определяем по формуле:

Mk = (P_z*d^2)/2=(1100*8)/2=4400Н,

где Pz – сила резания, Н

Pz=1200;

d – диаметр сверла, мм

d=8мм;

F- коэффициент трения

F=0.1

3.2.6. Определение параметров зажимного механизма

Расчет основных параметров привода приспособления

Диаметр цилиндра Dц ,мм, вычисляют по формуле:

Dц=4*Q/ *P*=4*4144/0,75*3,14*0,6*0,85=16576/1,20105=117,4мм (5)

где Q – тянущая сила

Q=4144Н;

– постоянная

=3,14;

р – давление сжатого воздуха

р=0,6 МПа;

– коэффициент полезного действия

=0,85;

Выбираем из стандартного ряда Dц=125 мм.

Рисунок 4 – Схема, определяющая тянущее усилие

Таблица 1 – Параметры пневмоцилиндра

|

Параметр

|

Единица измерения

|

Значения параметра

|

|

Толщина стенки цилиндра

|

мм

|

6,5

|

|

Диаметр шпилек d1

|

мм

|

М12

|

|

Количество шпилек

|

шт

|

4

|

|

Диаметр штока

|

мм

|

30

|

|

Диаметр резьбы на шток

|

мм

|

М20

|

3.2.7. Расчёт на прочность одной нагруженной детали в приспособлении

Прочность – одно из основных требований, предъявляемых к деталям и приспособлениям в целом. Прочность деталей может регламентироваться по коэффициентам запаса или номинальным допускаемым напряжениям. Расчеты по номинальным напряжениям менее точны и прогрессивны, но значительно

проще с помощью расчета деталей приспособления на прочность можно решать две задачи:

проверку на прочность уже существующих деталей с определенными размерами сечений путем сравнения фактических напряжений с допускаемыми. Такой расчет называется проверочным;

определение размеров сечений деталей – предварительный проектный расчет.

Расчет на прочность деталей в виде стержня, нагруженного осевой силой по допускаемым напряжениям растяжения (сжатия) осуществляют по формуле:

р=[р],

р==12,1

12,1162,

где р – фактическое напряжение растяжения (сжатия), МПа;

W – расчетная сила, Н,

W=6939,403Н;

d– диаметр опасного сечения,

d=27мм;

– постоянная величина,

=3,14;

[р] – допускаемое напряжение растяжения (сжатия), МПа,

[р]=196МПа;

Рисунок 4 – Схема расположения опасного сечения у детали в виде стержня

Условие выполняется.

Для прямоугольной фигуры условие на прочность осуществляют последующим формуле:

р=[р], (7)

р==12,

12<110

где р – фактическое напряжение растяжения (сжатия), МПа;

W – расчетная сила, Н,

W=3998Н;

S – площадь опасного прямоугольного сечения,

S=a*b=18*30=540мм2

[р] – допускаемое напряжение растяжения (сжатия), МПа,

[р]=110МПа;

Условие выполняется.

Заключение

1. В конструкции приспособления используется 87% стандартных деталей и узлов, что приводит к снижению себестоимости его изготовлению.

2.Приспособление механизировано за счет использования пневмоцилиндров, что привет к снижению вспомогательного времени на обработку деталей.

3. Приспособление обеспечит полное базирование заготовки и исключит погрешность закрепления за счет стабильной силы гидроцилиндрами, что повысит точность обработки.

4. Приспособление по конструкции удобно в эксплуатации.

5. Приспособление обеспечит точное сверление и зенкирование фаски.

Список литературы

1. Справочник технолога машиностроителя. 1 и 2 том. Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985.

2 . Процессы формообразования и инструменты. Гоцеридзе Р.М. – М. : Издательский центр «Академия», 2006.

3. Приспособления для металлорежущих станков. М.А. Ансеров. – Машиностроение, 1986.

4. Технологическое оборудование машиностроительных производств. А.Г. Схиртладзе, «Высшая школа»; 2002г.

5. Технологическая оснастка. Б.И. Черпаков. – М. : Издательский центр «Академия», 2003.

6. Сборник задач и примеров по резанью металлов и режущему инструменту. Н.А. Нефёдов и К.А. Осипов – М. : машиностроение, 1990.

29

Проектирование и расчёт приспособления для сверления отверстия 6 мм, рассверливания отверстия 12 мм, окончательного зенкерования фаски