Рудничная аэрология

ЛЕКЦИЯ №1

ПРЕДМЕТ И ЗАДАЧИ КУРСА

Добыча полезных ископаемых подземным способом особенно при разработке угольных месторождений связана с выделением в горные выработки ядовитых и взрывчатых газов, угольной и породной пыли, тепла и влаги. Обеспечить безопасные и комфортные условия труда в шахтах становится все труднее. Это связано с углубление горных работ и интенсификацией добычи угля, что приводит к увеличению газовыделения, пылеобразования и температуры рудничного воздуха.

Поэтому роль рудничной аэрологии в деле обеспечения безопасных и комфортных условий труда огромна и ее основной задачей является: освещение теоретических основ и практических путей обеспечения нормального состава и состояния рудничной атмосферы.

Курс «Аэрология горных предприятий» (АГП) состоит из трех взаимоувязанных частей.

Первая часть курса «РУДНИЧНАЯ АТМОСФЕРА» В этой части курса изучаются ядовитые, удушливые и взрывчатые примеси рудничного воздуха, а также меры по борьбе сними и методы их контроля в рудничной атмосфере. Здесь же освещается рудничная пыль как профессиональная вредность и опасность взрыва, а также тепловой режим шахт.

Вторая часть курса «РУДНИЧНАЯ АЭРОМЕХАНИКА» Здесь рассматриваются законы движения воздуха в шахтах, выделение и перенос газов и пыли вентиляционными потоками, теплообмен между воздухом и горными породами.

Третья часть курса «ВЕНТИЛЯЦИЯ ШАХТ». Раздел включает технические способы и средства обеспечения вентиляции шахт, контроль вентиляции и ее организацию на шахтах. Важной ее частью является проектирование вентиляции шахт, которая базируется на материалах предыдущих разделов.

КРАТКАЯ ИСТОРИЯ РАЗВИТИЯ РУДНИЧНОЙ АЭРОЛОГИИ КАК НАУКИ

Первым научным исследованием в области рудничной аэрологии, положившим начало ее развития как науки, явился трактат М. В. Ломоносова «О вольном движении воздуха в рудниках примеченном(1742 г.), в котором впервые была объяснена природа естественной тяги воздуха в шахтах и открыты законы ее проявления. В развитии аэрологии как науки деятельное участие приняли ученые России и Украины. Их приоритет неоспорим в решении таких узловых вопросов вентиляции шахт, как распределение газов в земной коре, виды связи газов с горными породами, прогноз газообильности шахт, методы управления выделением метана в шахтах, методы расчета аэродинамического сопротивления горных выработок, процессы переноса газов и пыли в горных выработках, процессы теплообмена в шахтах, методы проектирования вентиляции шахт, методы оценки надежности вентиляционных систем шахт.

Изучение свойств шахтной атмосферы на достаточно высоком научном уровне начинается в Х1Х веке. Из ученых этого периода следует отметить Узатиса (в Росии), Шандорффа (в Германии), Вуда (в Великобретании), изучавших состав рудничной атмосферы, Жирара, Дюбаиссона, Мюрга, Пти (во Франции) и Актинсона (в Великобретании), исследовавших аэродинамическое сопротивление горных выработок.

В начале ХХ века начинается интенсивное развитие рудничной аэрологии в России и на Украине. Этот период открывается фундаментальной работой выдающегося ученого в области рудничной аэрологии А.А. Скочинского «Рудничный воздух и основной закон движения его по выработкам» (1904 г.), в которой обобщены многочисленные исследования состава и свойств шахтного воздуха и впервые применено к его движению известное уравнение Бернулли. Деятельность А.А. Скочинского занимает особое место в развитии рудничной аэрологии. Им выполнены обширные исследования по рудничной аэро- и газодинамике, шахтной атмосфере и методам ее контроля, внезапным выбросам угля и газа, шахтным пожарам, рудничной пыли. Им совместно с проф. В.Б. Комаровым написан учебник «Рудничная вентиляция», выдержавший три издания. Этот учебник долгие годы использовался всеми студентами бывшего СССР и был наилучшим. По инициативе А.А. Скочинского в 1938 г. был создан институт Горного дела АН СССР, который ныне носит его имя.

Большой вклад в развитие рудничной аэрологии в России и на Украине внесли А.С.Попов, М.М. Протодъяконов, В.Б. Комаров, Д.Ф. Борисов, А.И. Ксенофонтова, В.Н. Воронин, Ф.А. Абрамов, В.А. Бойко, Л.Н. Быков, И.М. Печук, П.И. Мустель, А.М. Карпов, А.Н. Щербань, Г.Д. Лидин, А. Ф. Воропаев.

Из зарубежных ученых следует отметить Будрика и Трутвина (Польша), Стефанова (Болгария), Мак-Илроя, Ричардсона, Викса, Хартмана (США), Хинслея, Скотта, Робертса (Великобретания), Пти (Франция).

В настоящее время исследования по рудничной аэрологии ведут научно исследовательские коллективы ИГД им. А.А. Скочинского, МакНИИ, ВостНИИ, ДонУГИ, КНИУИ, МГИ, ДГИ, ДПИ. и многие другие.

I. РУДНИЧНАЯ АТМОСФЕРА

1. РУДНИЧНЫЙ ВОЗДУХ

1.1 Изменение химического состава и свойств атмосферного воздуха при его движении по горным выработкам

Состав атмосферного воздуха, поступающего в шахту практически постоянен и в среднем содержит азота (N2) 78.08 %, кислорода (О2) 20.95 %, углекислого газа (СО2) 0.03 %, аргона 0.93 %, суммарное содержание гелия, неона, криптона, ксенона, озона не превышает 0.01%.

В процессе движения воздуха по горным выработкам изменяется его состав и физические свойства. Воздух загрязняется взрывчатыми, ядовитыми, удушливыми газами, рудничной пылью увеличиваются его температура, влажность и давление.

Рудничный воздух – это смесь газов и паров заполняющих горные выработки.

Рудничный воздух, поступающий к рабочим местам в шахте, пока он еще не загрязнен различными примесями, и мало отличается по составу от атмосферного воздуха, называется свежим (свежая струя на схемах проветривания обозначается красным цветом).

Рудничный воздух, удаляемый из рабочих мест и имеющий большую по сравнению с атмосферным воздухом загрязненность называют – испорченным или отработанным (исходящая струя на схемах проветривания обозначается синим цветом).

1.2 Постоянные составные части рудничного воздуха и их свойства

К постоянным составным частям рудничного воздуха относят кислород, азот и углекислый газ.

Кислород-газ без цвета, вкуса и запаха. Его плотность по отношению к воздуху равна 1.11. Кислород плохо растворим в воде (5 % по объему при температуре 0 0С), Но легко соединяется со многими веществами и участвует в окислительных процессах. Кислород необходим человеку для дыхания. В состоянии покоя человек потребляет около 0.3 л/мин кислорода, а при большой физической работе человека - 3-4 л/мин. Только 20 % кислорода содержащегося в воздухе усваивается организмом. Вдыхаемый воздух содержит около 21 % кислорода , а выдыхаемый около-17 %. Количество выдыхаемого углекислого газа несколько меньше количества усвоенного кислорода.

Основными причинами снижения содержания кислорода в рудничном воздухе являются процессы окисления полезного ископаемого, пород и древесины, а также присоединение к воздуху газов, выделяющихся из окружающих пород в горные выработки (метан, углекислый газ и др.).

Второстепенными причинами снижения содержания кислорода является дыхание людей, взрывные работы и т. д.

При снижении содержания кислорода до 19 % наблюдается слабая одышка, при 18 % одышка усиливается, дыхание удваивается, при 17 % появляется шум в ушах и ощущается пульсация крови в висках, а при 12 % наступает обморочное состояние и смерть.

По правилам безопасности содержание кислорода в действующих выработках, куда разрешен допуск людей, должно быть не менее 20 %.

Азот - инертный газ без цвета, запаха и вкуса. Его относительная плотность по отношению к воздуху-0.97. плохо растворим в воде. Содержание азота в воздухе находится на границе свободного горения (при увеличении его содержания на 3-4 % свободное горение в атмосферном воздухе было бы невозможно).

Содержание азота в горных выработках увеличивается за счет его выделения из угольных пластов. По данным Г.Д. Лидина, содержание азота в угольных пластах может достигать 2 м3/т.

Азот всегда содержится в крови человека. С повышением атмосферного давления его содержание увеличивается. При внезапном уменьшении давления (например, аварийная ситуация в кессоне, быстрый подьем водолаза из воды на поверхность) в крови могут образовываться пузырьки азота, что вызывает кессонную болезнь и даже смерть. Насыщение организма азотом при высоком давлении вызывает токсичное действие. Чтобы избежать отрицательных последствий, режим декомпрессии строго контролируется, а приведении работ под водой на большой глубине азот заменяют другими газами (например, гелием).

Содержание азота в шахтном воздухе не нормируется.

Углекислый газ - газ без цвета, имеет слабокислый вкус. Его плотность по отношению к воздуху равна 1.52. Хорошо растворим в воде. В 100 объемах воды при температуре 20 0С растворяется 88 объемов углекислого газа. Углекислый газ постоянно вырабатывается в организме человека в результате окислительных процессов и играет роль стимулятора дыхания. При содержании углекислого газа в воздухе 3 % дыхание учащается в 2 раза даже в состоянии покоя, а при содержании около 5 % - в 3.раза. При содержании 5-8 % появляются признаки раздражения слизистой оболочки глаз и верхних дыхательных путей, головная боль, шум в ушах, возбуждение, головокружение, ощущение жара, сердцебиение, одышка, тошнота, повышение артериального давления. При 20 %-ном содержании (при работе в изолирующих респираторах) наблюдается покраснение кожи, чувство покалывания. Содержание углекислого газа 20-25 % смертельно опасно.

Основными источниками выделения углекислого газа в шахтах являются процессы гниения и окисления древесины и угля, разложение горных пород кислыми водами, выделение из пород и угольных пластов. Также источниками могут быть взрывы метана и угольной пыли, пожары. На крупных шахтах Донбасса выделение углекислого газа достигает 200000 м3/сут. Количество углекислого газа выделяющегося из шахты в единицу времени называется абсолютной углекислотообильностью шахты ( м3/мин, м3/сут). Она определяется по формуле

Ico2=; м3/сут (1.1)

где Q – количество воздуха в исходящей струе шахты, м3/мин;

с – концентрация углекислого газа в исходящей струе шахты, %.

Количество углекислого газа выделяющегося в шахте на одну тонну суточной добычи называется относительной углекислотообильностью шахты

qco2 =; м3/т.с.д (1.2)

где Асут – суточная добыча угля на шахте, т/сут.

В зависимости от величины q co шахты по углекислому газу подразделяются на 4 категории: 1 категория - 0-5.м3/т.с.д., 2 категория - 5-10.м3/т.с.д., 3 категория -10-15.м3/т.с.д., 4 категория - более 15.м3/т.с.д.

По Правилам безопасности содержание углекислого газа в воздухе не должно превышать следующих значений: на рабочих местах и в исходящих струях участков-0.5.%, в выработках с исходящей струей крыла, горизонта и щахты-0.75 %, при проведении и восстановлении выработок по завалу- 1.0 %.

1.3 Ядовитые примеси рудничного воздуха

Наиболее часто в атмосферу угольных шахт выделяются следующие ядовитые примеси: окись углерода, сернистый газ, сероводород и окислы азота.

Окись углерода (СО) - газ без цвета, запаха и вкуса. Относительная плотность-0.97. Плохо растворим в воде. Окись углерода горит синеватым пламенем и образует с воздухом при содержании от 16.2 до 73.4 % взрывчатую смесь. Наибольшая сила взрыва имеет место при содержании окиси углерода в воздухе 30 %. Отравление человека окисью углерода происходит потому, что гемоглобин крови, в 300 раз активнее соединяется с окисью углерода, чем с кислородом, что приводит к кислородному голоданию тканей. Токсичность окиси углерода зависит от ее концентрации и времени воздействия:

При концентрации 0.05 % и времени воздействия 1 час- слабое отравление;

При концентрации 0.12 % и времени воздействия 0.5 часа - тяжелое отравление;

При концентрации 0.4 % -смертельное отравление после кратковременного воздействия;

Для полного насыщения крови человека окисью углерода ее достаточно 300 см3.

Признаки отравления: биение и ощущение давления в висках, головная боль, чувство стеснения в груди, слабость в ногах, тошнота, рвота.

Основным источником образования окиси углерода являются взрывные работы. В небольших количествах окись углерода может выделяться из угольных пластов.

В больших количествах окись углерода образуется при взрывах метана и угольной пыли.

После взрывных работ люди могут быть допущены в забой при концентрации условной окиси углерода, не превыщающей 0.008 % при условии непрерывного проветривания выработки. Предельно допустимая концентрация (ПДК) окиси углерода в воздухе действующих выработок равна 0.0017 %.

Сернистый газ (SO2) - бесцветный, обладает запахом горящей серы и кисловатым вкусом, не горит и не поддерживает горение. Относительная плотность 2.3. Хорошо растворим в воде. В одном объеме воды растворяется 40 объемов сернистого газа.

Сернистый газ ядовит, вызывает раздражение верхних дыхательных путей и глаз, а при высокой его концентрации поражает легкие. При концентрации 0.05% сернистый газ опасен для жизни человека даже при кратковременном воздействии. Ощутим по запаху при содержании его в воздухе 0.0005 %.

Образуется при производстве взрывных работ по породам, содержащим серу, рудничных пожарах, а также выделяется из угольных пластов.

Предельно допустимая концентрация (ПДК) в воздухе действующих выработок согласно требований правил безопасности (ПБ) равна 0.00038 %.

Сероводород (Н2S0) - газ без цвета, имеет сладковатый вкус и характерный запах тухлых яиц. относительная плотность 1.19. Хорошо растворим в воде. При температуре 20 0С в одном объеме воды растворяется 2.5 объема сероводорода.

Сероводород горюч и образует с воздухом при содержании от 4.3 до 45.5 % взрывчатую смесь.

Образуется при окислении полусульфидов и колчедана, а также при гниении органических веществ и ведении взрывных работ.

В случаях легкого отравления человека сероводородом наблюдается раздражение слизистой оболочки глаз и верхних дыхательных путей, появляется боль в глазах, светобоязнь, цветовые круги вокруг источников света, кашель, стеснение в груди. При отравлении средней тяжести поражается нервная система, возникает головная боль, головокружение, слабость, рвота, оглушенное состояние.

Тяжелое отравление сероводородом вызывает рвоту, нарушение сердечно сосудистой деятельности и дыхания, обморочное состояние и смерть.

Уже при содержании сероводорода 0,02 % через 5-8 мин наступает головная боль, тошнота, слезотечение, а при концентрации 0.08 % человек теряет сознание и наступает смерть от паралича дыхания. Сероводород ощутим по запаху, уже при концентрации 0.0001 %, но при высоких концентрациях обоняние быстро притупляется.

Допустимое содержание сероводорода в рудничном воздухе согласно ПБ равно 0.00071 %.

Окислы азота (NO, NO2, N2 O4, N2 O5) имеют темно-бурый цвет и характерный резкий чесночный запах. Относительная плотность окислов азота колеблется от 1.04 до 4.8. Хорошо растворимы в воде, образуя азотную и азотистую кислоты.

Образуются при ведении взрывных работ.

Острое отравление человека окислами азота происходит в несколько стадий. В начальной стадии появляется небольшой кашель, слабость, головная боль. Через 30-60 мин наступает период мнимого благополучия, скрытый период, который длится 3-6 часов и более. В это время начинается отек легких, который нарастает и вызывает боль в груди, кашель, усиление одышки, что может привести к смерти. Смертельное отравление вызывает содержание окислов азота в воздухе, равное 0.025 %. Допустимая концентрация окислов азота в действующих выработках в пересчете на NO2 0.00026 %.

ЛЕКЦИЯ №2

2. МЕТАН

2.1 Физико-химические свойства метана

Метан – газ без цвета, запаха и вкуса. Его относительная плотность по отношению к плотности воздуха - 0.55. Плохо растворим в воде. При обычных условиях метан весьма инертен и соединяется только с галоидами. В небольших количествах метан физиологически безвреден. Повышение содержания метана опасно лишь вследствие уменьшения содержания кислорода. Однако, при содержании метана 50-80 % и нормальном содержании кислорода он вызывает сильную головную боль и сонливость.

С воздухом метан образует горючие и взрывчатые смеси. При содержании в воздухе до 5 % он горит у источника тепла голубоватым пламенем, при этом распространение фронта пламени не происходит. При концентрации от 5 до 14 взрывается, свыше 14 не горит и не взрывается, но может гореть у источника тепла при доступе кислорода извне. Наиболее полное представление о пределах взрывчатости метановоздушной смеси дает график к определению взрывчатости метана с воздухом (рис.1.1).

Наибольшей силы взрыв происходит при содержании его 9.5 %. Температура в эпицентре взрыва достигает 18750С, давление 10 атм. Горение метана и взрыв происходят по следующим реакциям:

при достаточном количестве кислорода

СН4+2О2 = СО2+2Н2О

при недостатке кислорода

СН4+О2=СО+Н2+Н2О

Воспламенение метана происходит при температуре 650-750 С. Метан обладает свойством запаздывания вспышки, состоящее в том, что его воспламенение происходит через некоторое время после возникновения контакта с источником тепла.

Например при концентрации метана 6 % и температурах воспламенителя 750, 1000, 1100С, продолжительность индукционного периода соответственно равна 1 с, 0.1 с. и 0.03 с.

Наличие индукционного периода создает условия для предупреждения вспышки метана при взрывных работах путем применения предохранительных ВВ. При этом время остывания продуктов взрыва ниже температуры воспламенения метана должно быть меньше индукционного периода.

Рис.2.1 График к определению взрывчатости смесей метана с воздухом (Ск – содержание кислорода; См – содержание метана): 1-взрывчатая смесь; 2-невзрывчатая смесь; 3-смесь, могущая стать взрывчатой при добавлении свежего воздуха.

2.2. Происхождение и виды связи метана с горными породами.

Процессы образования метана протекали одновременно с формированием пластов угля и метаморфизмом первичного органического вещества. Существенная роль при этом принадлежала процессам брожения вызываемым деятельностью бактерий.

В породах и в угле метан находится в виде свободного и сорбированного газа. На современных глубинах работ основное количество метана (около 85%) находится в сорбированном состоянии. Различают три формы связи (сорбции) метана твердым веществом:

Адсорбция - связывание молекул газа на поверхности твердого вещества под действием сил молекулярного притяжения;

Абсорбция - проникновение молекул газа в твердое вещество без химического взаимодействия;

Хемосорбция - химическое соединение молекул газа и твердого вещества.

Основное количество сорбированного породами газа (80-85 %) находится в адсорбированном состоянии. При разрушении угольного пласта этот газ переходит в свободное состояние и выделяется в горные выработки в течении одного двух часов. Абсорбированный метан выделяется из угля длительное время, а хемосорбированный остается в угле длительное время (десятки лет).

2.3 Метаноносность и метаноемкость угольных пластов и пород

Метаноносностью называется количество метана содержащегося в природных условиях в единице веса или объема угля или породы (м3/т, м3/м3)

Основными факторами, определяющими метаноносность угольных отложений, являются:

-степень метаморфизма угля;

-сорбционная способность;

-пористость и газопроницаемость отложений;

-влажность;

-глубина залегания;

-гидрогеология и угленасыщенность месторождения;

-геологическая история месторождения.

На современных глубинах разработки метаноносность угольных пластов увеличивается с увеличением глубины разработки по линейному закону. Однако, ученые считают, что с глубины 1200-1400 м эта закономерность соблюдаться не будет. Это связано с увеличением температуры и уменьшением сорбционной способности угля

Различают метаноносность природную фактическую, остаточную. Природная или как ее еще называют, начальная метаноносность это метаноносность угля в пласте до его обнажения. Под фактической метаноносностью понимают количество метана , приходящееся на единицу веса угля во вскрытом пласте вблизи забоя. Она всегда меньше природной, т. к. при вскрытии пласта происходит выделение метана. Остаточной метаноносностью называется количество метана, на 1 т. угля, которое сохраняется в угле длительное время. Этот метан не выделяется в шахте и выдается на поверхность.

Метаноносность измеряется в м3/тонну сухой беззольной массы и в м3/тонну. Между этими величинами существует следующая зависимость

Х=0.01Хг(100-Wp-As)

где Х-метаноносность, м3/т,

Хг – метаноносность м3/т.с.б.м.;

Wp – влажность угля %;

As – зольность угля %.

Метаноемкостью называется количество газа в свободном и сорбированном состоянии, которое может поглощать единица веса или объема угля и породы при данном давлении и температуре.

2.4 Виды выделений метана в горные выработки

Различают три вида выделений метана в горные выработки:

1. Обыкновенное; 2. Суфлярное; 3. Внезапное выделение с выбросом угля, а иногда и породы.

Обыкновенное выделение метана происходит из мелких пор и трещин по всей поверхности пласта, из отбитого угля и боковых пород. Выделение происходит медленно, но непрерывно, оно сопровождается шорохом, легким потрескиванием и шипением. Метановыделение из обнаженной поверхности пласта и из отбитого угля описывается равенством

I(t)=I0*е-кt; м3/мин (2.1)

где I(t)–метановыделение из отбитого угля или свежеобнаженной поверхности пласта через t минут после обнажения;

I0–метановыделение в начальный момент после обнажения пласта или отбойки угля;

е–основание натурального логарифма;

к–экспериментальный коэффициент, характеризующий физико-механические свойства пласта;

t-время, прошедшее с момента обнажения пласта или отбойки угля, мин.

Однако, динамика выделения метана из отбитого угля и обнаженной поверхности пласта различны. Дегазация отбитого угля практически заканчивается через 2-3 часа после отбойки, а обнаженной поверхности пласта через 2-3 месяца после обнажения.

Обыкновенное метановыделение неравномерно во времени и зависит от многих факторов: работы выемочных механизмов, ведения взрывных работ, посадки пород кровли, ведения работ по дегазации, режима проветривания участков и т. д. Неравномерность метановыделения характеризуется коэффициентом неравномерности, который равен отношению максимального метановыделения к среднему т.е.

КН= (2.2)

Для условий Донбасса Кн=1.43-2.14

Исследованиями МакНИИ доказано, что метановыделение в исходящей струе очистного забоя и выемочного участка является случайной во времени величиной. В этом случае, с достаточной для практики точностью, максимальное и среднее метановыделение можно определить на основе использования нормального закона распределения случайной величины, согласно которому

Imax= (2.3)

(2.4)

где -среднеквадратичное отклонение измеренных величин метановыделения Для определения величин Imax и в исходящей струе участка и очистного забоя необходимо провести 3-х суточные наблюдения с интервалом замеров концентрации метана и расхода воздуха 30 мин.

Суфлярные выделения метана - это выделение метана в больших количествах с характерным шумом из видимых на глаз трещин и пустот в боковых породах и угольных пластах. Действие суфляров может быть кратковременным, но обычно длительно, даже до нескольких лет. Различают суфляры первого и второго рода. К суфлярам первого рода относятся суфляры геологического происхождения, которые, как правило, приурочены к зонам тектонических нарушений.

К суфлярам второго рода относят суфляры горно-производственного характера. Эти суфляры происходят в результате частичной разгрузки пластов и пропластков угля, залегающих в почве и кровле рабочих пластов в зоне влияния горных работ.

Опасность суфляров заключается в том, что они проявляются внезапно, при этом в короткий промежуток времени, возможно, образование взрывоопасных концентраций метано - воздушной смеси в большом объеме. Для борьбы с суфлярами осуществляется предварительная дегазация массива путем применения передового бурения, опережающей отработки защитных пластов, соответствующего способа управления кровлей, увеличивается количество воздуха, подаваемое в опасные по суфлярам выработки, производится каптирование газа. При каптировании газа у устья суфляра сооружается герметичный киоск (из кирпича или шлакоблока), из которого газ по трубопроводу отводится либо в общую исходящую струю крыла, шахты или на поверхность.

Внезапные выделения метана происходят при различных газодинамических явлениях, к которым относят:

Внезапные выбросы угля и газа;

Внезапные высыпания, переходящие во внезапные выбросы на крутых пластах;

Внезапные прорывы газа с небольшим количеством угольной мелочи;

Горные удары с отжимом угля и попутным газовыделением;

Высыпание и обрушение угля с попутным газоваделением;

Обрушение основной кровли с интенсивным выделением газа в выработанном пространстве;

Возникающие при сотрясательном взрывании на крутых пластах высыпания угля, переходящие во внезапные выбросы угля и газа;

Возникающие при взрывании горного массива выбросы породы с попутным газовыделением.

Из перечисленных выше газодинамических явлений наиболее опасным является внезапные выбросы угля и газа. При внезапном выбросе из угольного пласта в выработку за короткий промежуток времени (несколько секунд) выделяется большое количество газа и выбрасывается значительное количество угольной, а иногда и породной мелочи. В 1973 году на шахте им Гагарина в г. Горловке при выбросе выделилось до 180 тыс. м3 метана и было вынесено в выработку до 14 тыс. тонн угля.

Природа и механизм внезапных выбросов до настоящего времени досконально не изучены. В настоящее время наиболее признанной является гипотеза, согласно которой внезапный выброс происходит под комплексным действием горного давления напряженного состояния угольного массива и давления газа.

2.5 Борьба с метаном средствами вентиляции

При борьбе с метаном средствами вентиляции можно выделить 3 направления:

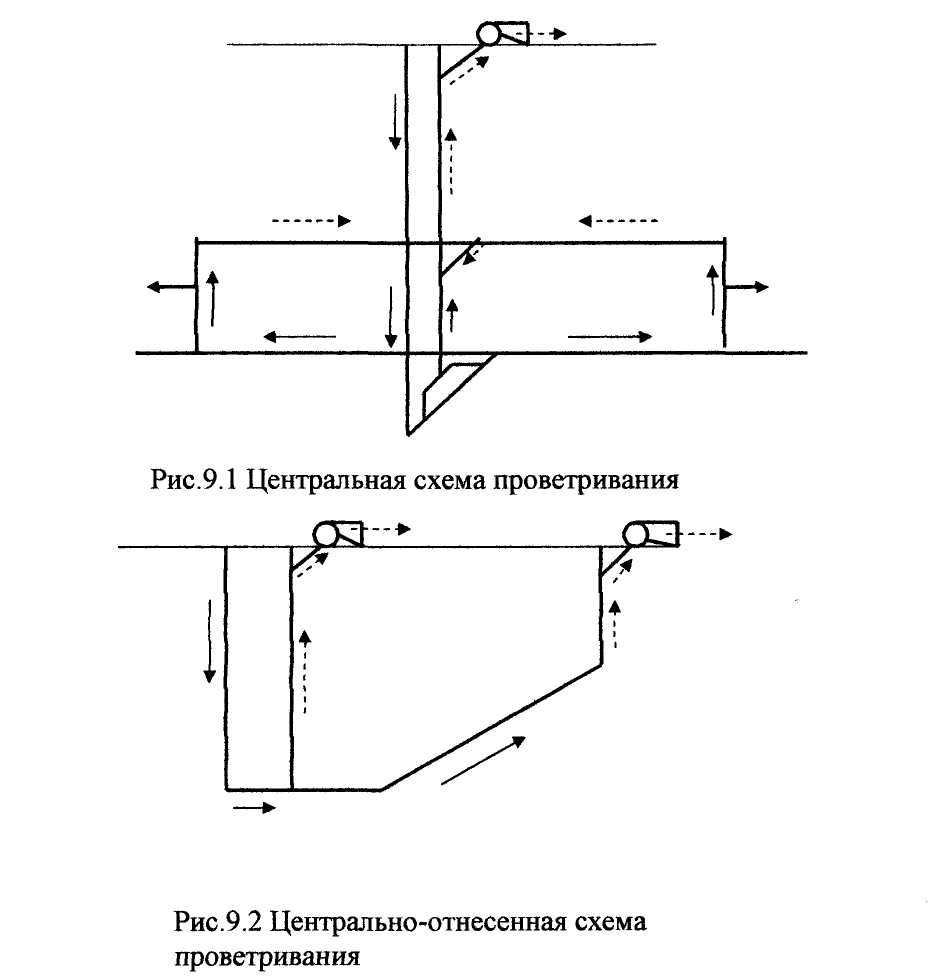

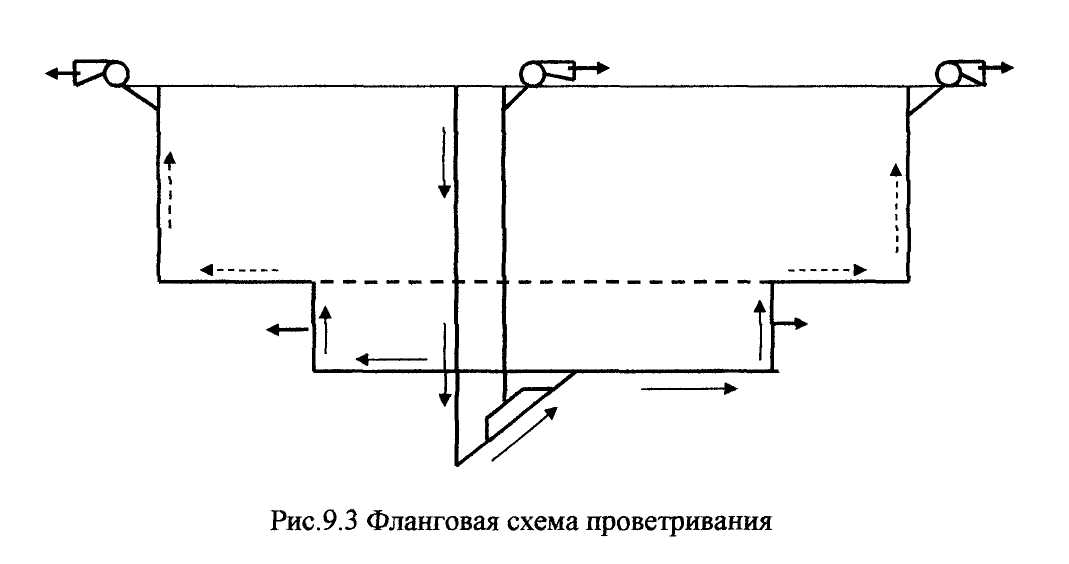

Выбор рациональной схемы проветривания для заданных горно-геологических условий;

Подача на выемочные участки, очистные и подготовительные забои, а также другие объекты потребления необходимого количества воздуха;

Изолированный отвод метана средствами вентиляции в исходящую струю или за пределы выемочного участка.

Выбор рациональной схемы проветривания

При выборе схемы проветривания выемочного участка необходимо стремиться к тому, чтобы выбранная схема удовлетворяла следующим требованиям:

1. Наиболее полное обособленное разбавление метана выделяющегося из всех источников;

2. Обеспечение максимальной нагрузки на очистной забой по газовому фактору и минимальной стоимости угля по фактору вентиляции;

3. Обеспечение возможности ведения работ по дегазации;

4. Обеспечение вентиляционных маневров при авариях;

5. Надежность проветривания при нормальном и аварийном режимах;

6. Обеспечение максимально благоприятных санитарно-гигиенических условий труда.

Выполнение всех указанных требований является весьма сложной горнотехнической задачей.

В настоящее время в практике проветривания шахт насчитывается около 80 различных схем проветривания выемочных участков. ДонУГИ разработана классификация всех схем проветривания выемочных участков, которая представлена в Руководстве по проектированию вентиляции угольных шахт.

С точки зрения обеспечения максимальной нагрузки на очистной забой все схемы проветривания можно разделить на 4 группы:

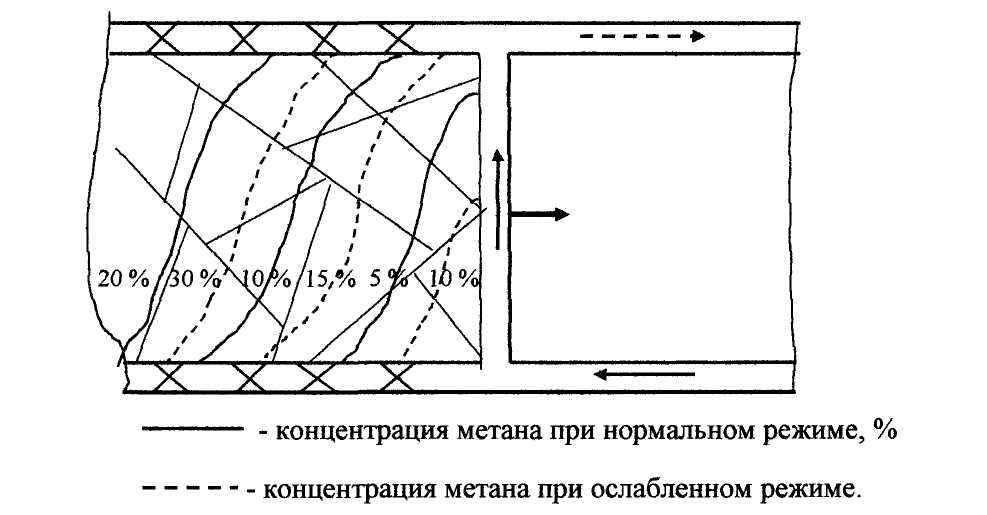

1. Обратноточные схемы проветривания на вентиляционный штрек в выработанном пространстве. Эти схемы характеризуются тем, что величина нагрузки на забой зависит от того, поступает ли метан из выработанного пространства на сопряжение лавы с вентиляционным штреком или выносится на вентиляционный штрек, минуя сопряжение.

Iуч=Iпл+Iвп

Iоч=Iпл+ Квп*Iвп

Аmax=f (Iпл+Квп*Iвп)

Рис.2.2 Схема проветривания выемочного участка типа 1-В-Н-в-вт.

2. Обратноточные схемы проветривания на вентиляционный штрек в массиве угля

3. Прямоточные схемы проветривания на вентиляционный штрек в выработанном пространстве с подсвежением исходящей вентиляционной струи

Iоч=Iпл

Аmax=f (Iоч)

Рис.2.4 Схема проветривания выемочного участка типа 3-В-Н-в-пт.

4. Прямоточные схемы проветривания на вентиляционный штрек в массиве угля с подсвежением исходящей вентиляционной струи

Рис.2.5 Схема проветривания выемочного участка типа 2-М-Н-в-вт.

В каждом конкретном случае выбор рациональной схемы проветривания выемочного участка решается на основании технико-экономического сравнения возможных вариантов.

Подача на участки и в очистные забои необходимого количества воздуха.

Количество воздуха, которое необходимо подавать на выемочный участок зависит от метановыделения и определяется по формуле

Qуч=, м3/мин (2.5)

где Iуч- абсолютная метанообильность выемочного участка, м3/мин;

Кн – коэффициент неравномерности метановыделения;

С – допустимая ПБ концентрация метана в исходящей струе участка, %;

С0-концентрация метана в струе воздуха, поступающего на участок.

Однако, во многих случаях подача необходимого количества воздуха на выемочные участки и в очистные забои невозможна. Это может быть по следующим причинам:

1.Фактическое аэродинамическое сопротивление вентиляционной сети превышает проектное, а, следовательно выбранный вентилятор не может обеспечить шахту и участки необходимым количеством воздуха.

Рис.2.6 Производительность вентилятора Qп, Qф при работе на сеть с проектным сопротивлением Rп и фактическим Rф.

2. Подача воздуха в очистной забой и на выемочный участок ограничена скоростью движения воздуха в забое, которая согласно ПБ должна быть не более 4 м/с.

Изолированный отвод метана в исходящую струю или за пределы выемочного участка

Снижение концентрации метана может быть достигнуто посредством изолированного отвода метана в исходящую струю или за пределы выемочного участка. Рассмотрим некоторые схемы изолированного отвода метана в исходящую струю и за пределы выемочного участка.

Схема №1-Изолированный отвод метана по трубопроводу за пределы выемочного участка с помощью газоотсасывающей вентиляторной установки при столбовой системе разработки.

Рис.2.7 Изолированный отвод метана по трубопроводу за пределы выемочного участка с помощью газоотсасывающей вентиляторной установки при столбовой системе разработки.

Схема №2 Схема изолированного отвода метана за пределы выемочного участка при

1-вентилятор; 2-отсасывающий трубопровод; 3-всасывающие патрубки; 4-смесительная камера; 5-вентиляционная перемычка; 6-целики угля или бутовая полоса

Рис.2.8 Изолированный отвод метана за пределы выемочного участка при сплошной системе разработки.

3. Схемы проветривания выемочных участков с изолированным отводом метана из выработанных пространств по неподдерживаемым выработкам

Рис.2.9 а - Схема с использованием участковой выработки

Рис.2.9 б - Схема с использованием выработок ранее отработанных лав.

Рис.2.9 в - Изолированный отвод метана с использованием выработок ранее отработанных лав

4. Изолированный отвод метана из выработанного пространства в исходящую струю участка по трубопроводам при помощи специальных установок типа УСМ-02 и УВГ-1

Эти установки применяются для снижения концентрации метана на сопряжении лавы с вентиляционным штреком

Рис.2.10 Изолированный отвод метана из выработанного пространства в исходящую струю участка по трубопроводам при помощи специальных установок типа УСМ-02 и УВГ-1

Схемы установок УСМ-02 и УВГ-1 аналогичны и отличаются тем, что установка УСМ-02 применяется при метанообильности выработанного пространства до 1.5 м3/мин, а установка УВГ 1 имеет более мощный вентилятор и используется при метанообильности выработанного пространства до 3 м3/мин.

Расчет расхода воздуха для проветривания выемочного участка при изолированном отводе метана за его пределы, выбор средств отвода и меры безопасности

Расчет расхода воздуха при изолированном отводе МВС из выработанного пространства по трубопроводу с помощью газоотсасывающей установки осуществляется по формуле

Qуч=Qв.ш+Qтр (2.6)

где Qуч-расход воздуха в воздухо-подающей выработке, м3/мин;

Qв.ш-расход воздуха в вентиляционной выработке, м3/мин;

Qтр-расход воздуха на всасе газо-отсасывающего трубопровода, м3/мин;

Расход воздуха в вентиляционной выработке и трубопроводе определяется по формулам

Qв.ш= (2.7)

Qтр.= (2.8)

где Iуч-среднее ожидаемое метановыделение на выемочном участке, м3/мин;

КВ.П.–коэффициент, учитывыющий долю метановыделения из выработанного пространства в газовом балансе выемочного участка;

КВ.П.= (2.9)

-коэффициент, учитывающий эффективность изолированного отвода метана, доли единиц; принимается равным 0.7 для схем типа 1-М и 0.3-0.4 для схем типа 1-В;

СM-допустимая концентрация метана в трубопроводе; принимается равной 3%;

КД.С-коэффициент, учитывающий эффективность дегазации сближенных пластов, доли ед.; принимается в соответствии с «Руководством по дегазации угольных шахт».

Меры безопасности при эксплуатации газоотсасывающих установок.

Газоотсасывающая установка должна работать непрерывно. Ее отключение допускается только на время профилактических осмотров и ремонтов.

При любой остановке газоотсасывающего вентилятора электроэнергия на обслуживаемом установкой участке должна быть автоматически отключена. Газоотсасывающий трубопровод должен быть перекрыт заслонкой, и открыто окно для его проветривания.

Камера газоотсасывающего вентилятора должна проветриваться свежей струей воздуха, концентрация метана в камере должна контролироваться стационарным автоматическим прибором, снимающим напряжение с электрооборудования при концентрации метана 1 %.

Газоотсасывающая установка должна обслуживаться машинистом, прошедшим специальный инструктаж.

Машинист обязан:

1. Осуществлять ежесменный контроль состояния вентилятора, трубопровода и смесительной камеры;

2. Измерять не реже одного раза в час содержание метана в трубопроводе у вентилятора и не реже 3-х раз в смену в трубопроводе у лавы;

3. Обеспечивать подачу воздуха из штрека в трубопровод при помощи регулирующего окна вблизи лавы так, чтобы концентрация метана в трубопроводе у вентилятора не превышала 3 %, а в трубопроводе у лавы 3.5.%.

4. Выключить газоотсасывающий вентилятор при остановке главного вентилятора или при пожаре на участке; перекрыть трубопровод у лавы при неработающем вентиляторе и открыть регулировочное окно для его проветривания. Повторное включение вентилятора допускается только после снижения концентрации метана в камере ниже 1% и в трубопроводе у вентилятора до 3%.

Если концентрация метана на выходе из смесительной камеры достигает 2 % и более, а в трубопроводе у лавы превышает 3.5 % и у вентилятора 3 %, то должны быть приняты меры для увеличения расхода воздуха в камере и трубопроводе.

В выработке, где устроена смесительная камера, в 15-20 м от нее по ходу вентиляционной струи должен осуществляться контроль содержания метана стационарным автоматическим прибором. Датчик метана устанавливается у стенки на стороне расположения смесительной камеры и должен обеспечивать телеизмерение с регистрацией на самопишущем приборе.

2.6 Борьба с метаном средствами дегазации

2.6.1 Общие положения по дегазации угольных шахт

Основными источниками метана в угольных шахтах являются разрабатываемые пласты, подрабатываемые, надрабатываемые пласты и пропластки, а также вмещающие породы. Долевое участие каждого из этих источников отражается в газовом балансе выемочных участков и зависит от горно-геологических и горнотехнических условий

Дегазация шахт это совокупность мероприятий, направленных на извлечение и улавливание метана, выделяющегося из всех источников, с изолированным отводом его на поверхность (каптаж), а также предусматривающих физическое или химическое связывание метана до поступления его в горные выработки.

Критерием, определяющим необходимость проведения дегазации, является повышение метанообильности выработок Iф сверх допустимой по фактору вентиляции Iр

Iф > Iр=,м3/мин (2.10)

V-допустимая по ПБ максимальная скорость движения воздуха в лаве, м/с;

S-минимальная площадь сечения лавы по паспорту крепления, свободная для прохода воздуха, м2.

Коэффициент эффективности дегазации, при котором, обеспечиваются нормальные по фактору метановыделения условия определяется по формуле

КД1- (2.11)

Эффективность дегазации во многом зависит от того, какие пласты и вмещающие породы дегазируются, разгруженные или неразгруженные от горного давления. При частичной разгрузке пластов и вмещающих пород от горного давления газ из сорбированного состояния переходит в свободное состояние и дегазация эффективна.

2.6.2 Способы дегазации неразгруженных от горного давления пластов и вмещающих пород

2.6.2.1 Дегазация при проведении капитальных и подготовительных выработок

Дегазацию вмещающих пород и окружающего выработки массива угля в процессе проведения капитальных горных выработок необходимо применять при метановыделении в выработку 3 м3/мин и более.

При проведении вертикальных выработок стволов, гезенков, шурфов, дегазационные скважины длиной 30-100 м и диаметром 80-100 мм бурятся с поверхности или из специальных буровых камер, устраиваемых по сторонам проходимой выработки. Защищенная зона при этом на 7-8 м превышает диаметр ствола или другой вертикальной выработки. При бурении скважин метаноносный угольный пласт или слой газосодержащей породы должен перебуриваться на полную мощность.

При бурении скважин с поверхности бурятся 6-9 скважин по окружности, диаметр которой на 5-6 м больше диаметра ствола. Скважины герметизируются, подсоединяются к дегазационному газопроводу и вакуум-насосу. В дегазационных скважинах создается разряжение 150-200 мм рт. ст. и происходит дегазация пластов и газосодержащих пород.

При дегазации из забоя ствола из буровых камер бурят 9 скважин в виде веера. Направление скважин выбирается с таким расчетом, чтобы забои скважин пересекали газосодержащий слой по окружности, диаметр которой должен быть больше диаметра ствола на 7-8 м. Скважины подсоединяются к дегазационному трубопроводу, и производится дегазация угленосной толщи.

При вскрытии квершлагами слоя газосодержащей породы или метаноносного угольного пласта дегазационные скважины диаметром 80-100 мм бурятся через газосодержащий слой или угольный пласт до полного их пересечения. Скважины бурятся из камер, проходимых по бокам выработки на расстоянии 3-5 м по нормали от этого слоя или пласта. Число скважин 5-10. Направление бурения выбирается с таким расчетом, чтобы скважины пересекали газоносные породы по окружности диаметром не менее полутора и не более трех диаметров проводимой выработки. Скважины обсаживаются на глубину не менее 2-2.5 м и подсоединяются к газопроводу. Отсос газа должен производится под разряжением 100-200 мм.рт.ст.

Рис.2.11 Схема расположения скважин при вскрытии пласта квершлагом

2.6.2.2 Дегазация при проведении горизонтальных и наклонных выработок по угольным пластам.

Дегазация производится при метановыделении в выработку более 3 м3/мин. При длине проводимых выработок до 200 м барьерные скважины бурятся на всю длину будущей выработки. При большей длине выработки скважины бурятся из камер по обеим сторонам выработки на расстоянии 1.5-2.5 м от ее стенки. Длина скважин до 200 м, диаметр 50-100 мм. Разряжение в дегазационных скважинах следует поддерживать в пределах 100-150 мм. рт. ст.

2.6.2.3 Дегазация разрабатываемых угольных пластов скважинами, пробуренными из выработок

Этот способ применяется при подготовке пласта к выемке, как при столбовой, так и при сплошной системах разработки, если имеется достаточное опережение подготовительной выработки. Предпочтение необходимо отдавать скважинам, пробуренным по восстанию, так как они на 20-30 % эффективнее, чем нисходящие. При бурении необходимо учитывать направление основной системы трещин кливажа. Скважины, пробуренные перпендикулярно основной системе трещин на 10-30 % эффективнее и сокращают длительность дегазации.

Схемы дегазации разрабатываемых угольных пластов скважинами, пробуренными из выработок, делятся на 2 группы:

А-дегазационные скважины бурятся в плоскости пласта из пластовых подготовительных выработок по восстанию, падению, простиранию или под некоторым углом к линии простирания;

Б-дегазационные скважины бурятся из подготовительных или капитальных выработок через породную толщу в крест простирания пласта. Эта группа схем применяется в основном на пластах крутого падения.

При обеих группах схем возможно параллельно одиночное, веерное или кустовое расположение дегазационных скважин. Для схем группы А более эффективны параллельно-одиночные скважины, так как они относительно равномерно дегазируют пласт угля и могут быть использованы для нагнетания воды в пласт и увлажнения угольного массива с целью предотвращения внезапных выбросов угля и газа и снижения пылеобразования.

При выборе схемы дегазации разрабатываемого пласта скважинами в условиях наиболее распространенных столбовых и сплошных систем разработки необходимо руководствоваться следующими положениями:

а) Отдавать предпочтение восстающим параллельно-одиночным скважинам с параллельным расположением их относительно линии очистного забоя.

Веерное расположение пластовых дегазационных скважин следует принимать в исключительных случаях, когда невозможно бурить параллельно одиночные скважины. Например, в зонах геологических нарушений.

б) Принимать следующие геометрические параметры параллельно одиночных скважин, пробуренных по пласту:

диаметр скважин – 80-150 мм;

длину скважин устанавливать в зависимости от условий разработки:

если участок пласта оконтурен подготовительными выработками, то длина скважины принимается на 10-15 м меньше длины лавы для восстающих или горизонтальных скважин и равной высоте этажа – для нисходящих скважин; в последнем случае скважины герметизируются со стороны их устья и забоя.

Если участок пласта не оконтурен, имеется одна подготовительная выработка, из которой обуривается массив угля, то длина скважин принимается на 10-15 м больше длины лавы.

Расстояние между параллельно-одиночными скважинами принимается в соответствии с расчетом в зависимости от необходимой эффективности и продолжительности дегазации. Для условий Донецкого бассейна расстояние между скважинами ориентировочно можно определить по формуле

Ri=,м (2.12)

где t- продолжительность дегазации пласта, сут; (150-180 сут)

Кдег.пл- необходимая эффективность дегазации пласта.

в) герметизация устьев скважин должна производиться специальными герметизаторами или цементно-песчаным раствором. Пластовые скважины следует герметизировать на глубину 4-10 м, а скважины, пробуренные в крест простирания пласта через породную толщу – 2-5 м.

В заключение следует отметить, что эффективность дегазации неразгруженных от горного давления пластов незначительна, и как правило составляет 20-30 % и лишь при дегазации углей, имеющих высокую пористость и проницаемость она может достигать 40-50 %.

ЛЕКЦИЯ №3

2.6.3 Дегазация сближенных угольных пластов (спутников) и вмещающих пород при их подработке, надработке

2.6.3.1 Основы теории дегазации спутников

Рассмотрим свиту пластов К1-К5, залегающих на глубине Н из которых разрабатывается пласт К2. На указанной глубине пласт К2 выработан на пролете АВ на значительной площади. В произвольной точке «С», находящейся под невыработанной частью пласта К2 давление газа,меньше веса столба вышележащих пород, поэтому в этой зоне газ из пласта К1 не выделяется. В точке «Е», находящейся под выработанной площадью пласта К2 давление пород на пласт К1 падает до веса столба пород между пластами К1 К2. Если это давление меньше давления газа в пласте К1, газ постепенно переходит в свободное состояние, деформирует породы междупластья, в результате чего образуется полость n1 в которой накапливается свободный газ. В полости давление газа постепенно нарастает, и если давление газа оказывается больше сопротивления пород междупластья то породы прорываются. Газ из спутника К1 через образовавшиеся трещины поступает в выработки пласта К2.

Пласт К3, залегающий выше разрабатываемого пласта К2 и находящийся ниже линии беспорядочного обрушения КН практически полностью отдает газ в выработки пласта К2 Дегазация такого пласта скважинами не эффективна и не имеет смысла.

Рис.2.12 Схема дренирования спутников

Пласт К4, залегающий в зоне плавных погибов с разрывом сплошности пород выше линии беспорядочного обрушения также может отдавать газ в выработки пласта К2. Между спутником К4 и его почвой также образуется полость n2. В случае, если сопротивление пород между спутником и границей обрушения меньше давления газа в полости n2, газ прорывает эту толщу и поступает в выработки разрабатываемого пласта. Дегазация таких пластов достаточно эффективна.

Спутник К5, который находится в зоне плавных прогибов без разрыва сплошности пород, частично разгружается от горного давления. Следовательно, газ, находящийся в угле из сорбированного состояния переходит в свободное и скапливается в полости n3. По мере отработки пласта К2 и уплотнения пород в выработанном пространстве сплошность пород между спутником К5 и границей зоны обрушения может быть нарушена. Газ из спутника К5 будет поступать в выработки пласта К2.

Практика показывает, что спутники, залегающие в почве разрабатываемого пласта, отдают газ, если расстояние от пласта до спутника не превышает 30-35 м.

Спутники, залегающие в кровле разрабатываемых пластов, дегазируются, если расстояние от пласта до спутника не свыше 60-70 кратной мощности разрабатываемого пласта.

2.6.3.2 Схемы дегазации сближенных угольных пластов и вмещающих пород

Интенсивная газоотдача из сближенных угольных пластов происходит в зоне частичной разгрузки, которая захватывает породы кровли и почвы на определенном расстоянии от разрабатываемого пласта. По восстанию и падению эта зона ограничивается углами разгрузки , а по простиранию начинается на некотором расстоянии позади очистного забоя и продвигается вслед за ним. Угол между плоскостью напластования разрабатываемого пласта и граничной плоскостью начала разгрузки подрабатываемого массива, проведенной вдоль линии очистного забоя, составляет 50-850 и зависит от крепости, мощности слоев и литологического состава пород.

Схемы дегазации спутников и пород пологого, наклонного и крутого падения весьма разнообразны. Скважины могут буриться из откаточной, вентиляционной выработки или одновременно из откаточной и вентиляционной, с разворотом или без разворота в сторону очистного забоя. Выбор схемы дегазации в каждом конкретном случае определяется горно-техническими параметрами отработки пластов и условиями проведения работ по дегазации. Однако во всех случаях необходимо определить параметры дегазации:

-места заложения скважин;

-углы заложения скважин;

-длину и диаметр скважин;

-диаметр дегазационного трубопровода и тип вакуум-насосов.

При дегазации подрабатываемых пластов необходимо учитывать то, что в подрабатываемой толще образуются 3 зоны; беспорядочного обрушения, прогибов пород с разрывом их сплошности, и прогибов без разрыва сплошности. Скважины необходимо заложить таким образом, чтобы они не были подработаны и функционировали длительное время.

Пример

Определить угол заложения и длину дегазационных скважин для спутника К4 при отработке пласта К1. Скважины бурятся из откаточного штрека без разворота в сторону очистного забоя. Схема к определению параметров скважин представлена на рис.2.13

Рис.2.13 Схема к расчету параметров дегазации спутников

Условные обозначения:

1-зона беспорядочного обрушения;

2-зона плавных прогибов с разрывом сплошности пород;

3-Зона плавных прогибов без разрыва сплошности пород;

М- расстояние от разрабатываемого пласта до спутника по нормали;

b-размер целика или бутовой полосы по восстанию;

c-размер консоли;

-угол разгрузки;

-угол падения пласта;

-угол заложения скважины;

lскв-длина скважины.

Формулы для расчета

tq( lcкв=

2.7 Внезапные выбросы угля и газа и меры борьбы с ними

2.7.1 Основы теории внезапных выбросов угля и газа

Для эффективной борьбы с внезапными выбросами угля и газа необходимо знать причины, вызывающие эти явления, а также места участки и зоны, в которых можно ожидать их возникновение.

Природа и механизм внезапных выбросов до настоящего времени досконально не изучены. Имеются три группы гипотез объясняющих возникновение внезапных выбросов угля и газа.

К первой группе относятся гипотезы, в которых основная роль в выбросе угля отводится давлению газа заключенному в угле.

Ко второй группе относятся гипотезы, в которых основная роль в выбросе угля отводится горному давлению и напряженному состоянию, вызванному как горным давлением, так и геологическими условиями.

К третьей группе относятся гипотезы, в которых основная роль в выбросе угля отводится комплексному действию горного давления и газа, причем первое влияет на разрушение угля, а второе на выброс разрушенного угля.

Наиболее признанной в настоящее время является гипотеза 3-й группы разработанная В.В.Ходотом, согласно которой внезапный выброс происходит вследствии скачкообразного изменения напряженного состояния угольного пласта, резким повышением выделения газа, в результате чего образуется поток угля взвешенного в газе (рис.2.15).

P1, 1- эпюра давлений и напряженного состояния массива вокруг выработки по истечению некоторого времени после снятия полоски угля или ведения взрывных работ;

P2, 2- эпюра давлений и напряженного состояния массива вокруг выработки в момент снятия полоски угля или ведения взрывных работ;

P3, 3- эпюра давлений и напряженного состояния массива вокруг выработки в момент внезапного выброса угля и газа.

2.7.2 Мероприятия по борьбе с внезапными выбросами угля и газа.

2.7.2.1 Способы борьбы с внезапными выбросами их назначение и область применения.

Мероприятия по борьбе с внезапными выбросами угля и газа направлены на:

-извлечение газа содержащегося в угле;

-торможение газоотдачи;

-повышение пластичности угля;

-разгрузку угольного массива от опасных напряжений и повышение его фильтрационных свойств;

-упрочнение угольного массива;

-торможение процесса выброса в его первоначальной стадии.

По условиям применения - непосредственно в очистном забое или впереди него, независимо от ведения горных работ способы борьбы с внезапными выбросами принято делить на региональные и локальные.

К региональным мероприятиям относят: первоочередную отработку защитных пластов и профилактическое увлажнение угольных пластов. Региональные мероприятия выполняются до начала выемки угольных пластов и позволяют обработать пласт на большой площади.

К локальным мероприятиям относят: увлажнение угольного массива, гидроотжим угля, гидрорыхление пласта, гидровымывание опережающих полостей и щелей, торпедирование пласта, сотрясательное взрывание, бурение опережающих скважин различного диаметра.

Все перечисленные локальные мероприятия осуществляются во время отработки пласта, и требует бурения скважин. В тоже время известно, что опасные по внезапным выбросам участки пластов сложены интенсивно перемятым углем, по которым бурение скважин является крайне трудоемким процессом. Отступление от параметров бурения снижает эффективность мероприятий.

2.7.2.2 Региональные мероприятия по борьбе с внезапными выбросами угля и газа

Профилактическое увлажнение угольных пластов, опасных по внезапным выбросам

Гидравлическая обработка угольных пластов позволяет управлять их газодинамикой. Так, медленное насыщение пласта водой без изменения его фильтрационных характеристик приводит к консервации содержащегося в нем газа. При этом давление и скорость нагнетания не должны превышать естественную способность массива принимать жидкость. Физический процесс консервации метана в угле водой протекает следующим образом. Вода, нагнетаемая в пласт под давлением, вначале движется по трещинам и крупным порам, затем под действием капиллярных сил постепенно проникает в переходные поры и микропоры. Находящаяся в них жидкость сдерживает газовыделение из обнаженного массива и отбитого угля. Газовыделение из скважин уменьшается в 10-15 раз, а из отбитого угля в 2-3 раза.

При интенсивном нагнетании изменяются фильтрационные характеристики пласта, что приводит к его предварительной дегазации. В этом случае давление и темп нагнетания превышают естественную способность пласта принимать жидкость. Нагнетание под давлением, превышающим вертикальную составляющую напряжений от веса вышележащих пород, вызывает гидроразрыв и гидроразмыв пласта.

Параметры нагнетания: радиус увлажнения-10-15 м., напор-150-200 атм., темп нагнетания от 3до 15 л/мин.

Разработка защитных пластов

Пласты, оказывающие обезвреживающие действие при отработке их с опережением по отношению к опасным получили название защитных.

Сущность защитного действия опережающей подработки или надработки опасного по внезапным выбросам пласта заключается в его частичной разгрузке от давления вышележащих пород, вследствие чего угольный пласт расширяется, увеличивается его пористость, а следовательно и газопроницаемость. В результате разгрузки пласта снижается давление газа в нем, сорбираванный газ переходит в свободное состояние и дегазируется через породную толщу в выработки защитного пласта.

Для обеспечения эффективности действия опережающей отработки, опережение выемки защитного пласта по отношению к забою откаточного штрека на опасном пласте должно быть не менее двойного расстояния между пластами, считая по нормали к пласту. В таком случае при отработке верхнего крутого защитного пласта защищается не только очистной забой, но и забой откаточного штрека и при мощности пород междупластья до 60 м допускаются работы без дополнительных мероприятий по предупреждению внезапных выбросов. При большей мощности пород междупластья выбросы возможны, но меньшей интенсивности. В этих случаях ПБ требуют дополнительных мер по борьбе с выбросами. Если защитный крутой пласт залегает в почве, то нижняя часть лавы и забой откаточного штрека оказываются незащищенными. Величина незащищенной зоны равна 0.55*М, и при мощности пород междупластья более 10 м в незащищенной зоне необходимо применять дополнительные меры по борьбе с выбросами. Схема подработки , надработки опасных пластов на крутом падении представлена на рис.2.16

Рис.2.16 Схема к построению защитных зон для крутопадающих пластов

Обозначения принятые на рис.2.16:

-углы защиты, град; принимаются по “Инструкции по разработке пластов склонных к внезапным выбросам угля породы и газа” в зависимости от угла падения пласта (=70-800);

S-размер защищенной зоны по нормали к пласту, м

S1=1*2*S,м

S2=1*2*S,м

1-коеффициент, учитывающий мощность защитного пласта;

2-коеффициент, учитывающий процентное содержание песчаников в породах междупластья;

S, S-размер защищеной зоны, соответственоо при подработке и надроботке без учета мощности защитного пласта и процентного содержания песчаников в породах междупластья, м; принимается в зависимости от длины очистного забоя и глубины разработки по “Инструкции“

Определение защищенных зон при отработке пластов пологого падения

При пологом падении, по данным МакНИИ, защитными являются пласты, расположенные выше опасного на расстоянии до 45 м, и ниже опасного на расстоянии до 100 м.

При подработке, надработке опасного пологого пласта защищенная от выбросов зона со стороны падения и восстания расположена на расстоянии 0.1-0.15 М от вертикальных плоскостей, проходящих через верхнюю и нижнюю границы очистных работ защитного пласта. Расчет размеров зон защиты для пластов пологого падения производится по той же методике, что и для крутопадающих пластов

Рис.2.17 Схема к определению зон защиты для пластов пологого падения

2.7.2.3 Локальные мероприятия по борьбе с внезапными выбросами

Гидрорыхление угольного пласта

Гидрорыхление производится с целью частичной дегазации пласта и снижение напряженного состояния массива вблизи горной выработки.

Процесс гидрорыхления заключается в следующем. Бурятся скважины длиной 6-12м, диаметром не более 80мм и герметизируются на глубину 4-8м. В скважины нагнетается вода под давлением (0.75-2) Н со скоростью 3 л/мин. Расход воды не менее 20 тонну обрабатываемого массива. Расстояние между скважинами 6-12м, величина неснижаемого опережения 2-3м. Гидрорыхление применяются в очистных и подготовительных забоях

Гидроотжим угольного пласта

Гидроотжим преследует те же цели, что и гидрорыхление. Применяется во всех выроботках кроме восстающих под углом более 250.

Бурятся шпуры длиной 2-3 м. Герметизируются на глубину меньшую длины шпура на 0.3 м. Расстояние между шпурами 4-6 м. В скважины нагнетается вода. Максимальное давление воды

Рmax=(0.8-2)Н + Рс кг/см2,

а конечное при котором заканчивается процесс гидроотжима

Ркон=30+Рс, кг/см2

где Рс-потери напора в сети

Скорость нагнетания воды определяется по формуле

Vн25*m, л/мин

Гидроотжим считается эффективным, если выдвижение угольног забоя состовляет:

-в очистных забоях l=0.01 lг;

-в подготовительных забоях l=0.02 lг;

где lг-глубина герметизации, м

Неснижаемое опережение для очистных забоев не менее 0.7м, для подготовительных –1.0м.

Гидровымывание опережающих полостей

Применяется при проведении подготовительных выработок по пластам, имеющим нарушенную пачку угля крепостью не более 0.6 и мощностью не менее 5 см. Высота полости 5-25 см, ширина не менее 25 см, ширина целиков между полостями не более 30 см. (Рис.2.18) Длина полостей определяется по формуле

Lп2*lн.о., м

где lн.о-неснижаемое опережение полостей; принимается не менее 5 м.

Давление воды при вымывании полостей 50-100 кг/см2 (атм), расход воды 15-30 л/мин

Рис.2.18 Схема расположения опережающих полостей

Кроме, рассмотренных выше локальных мероприятий для борьбы с внезапными выбросами могут применяться следующие:

-образование разгрузочных щелей и пазов;

-бурение опережающих скважин;

-торпедирование угольного массива и сотрясательное взрывание.

2.7.3 Прогноз выбросоопасности угольных пластов

Прогноз выбросоопасности угольных пластов производится на следующих этапах освоения месторождения:

1. При геологоразведочных работах;

2. При вскрытии пластов стволами, квершлагами и другими полевыми выработками;

3. При ведении подготовительных и очистных работ.

Прогноз выбросоопасности пластов при ведении геологоразведочных работ производится геологоразведочными организациями по специальному руководству согласованному с МакНИИ. Прогноз выбросоопасности пластов в месте вскрытия производится в следующем порядке:

Для исключения возможности неожиданного вскрытия пласта бурятся разведочные скважины, при этом разведанная толща пород между пластом и выработкой должна быть не менее 5 м;

При приближении забоя вскрывающей выработки на расстояние не менее 3 м. по нормали к угольному пласту бурят разведочные скважины для отбора проб угля, и устанавливают выбросоопасность пласта на основе следующих показателей:

-выходу летучих веществ, %;

-зольности угля, %;

-начальной скорости газоотдачи;

-содержанию гелия, метана и высших углеводородов,%;

-разрушаемости керна, мм-1;

-давлению газа, кг/см2;

-скорости газовыделения, л/мин;

-мощности пласта, м;

-числу угольных пачек.

Выбросоопасность определяется по шкале признаков выбросоопасности, которая учитывает и кодирует все отмеченные выше признаки. Например: давление газа в пласте до 35 атм. Кодируется цифрой «0» и считается не опасным, а давление более 35 атм. цифрой «1» и считается опасным и т. д.

Пласт считается неопасным если число набранных «0» больше числа набранных «1» не менее чем на 2. Во всех остальных случаях пласт считается опасным.

Текущий прогноз выбросоопасности пластов

Прогноз по сейсмоакустической активности пласта заключается в следующем:

Определяется среднее значение часовой шумности (имп./час) на опорном интервале 30 час.

Признаком входа забоя в опасную зону считается устойчивый рост среднего значения шумности на 5-10 % по сравнению с предыдущим значением не менее 2 раз подряд. Этот признак получил название «критерий двух точек».

Кроме устойчивого повышения среднего значения шумности признаком опасности является внезапное возрастание часовой шумности в 4 раза и более по сравнению со средним уровнем шумности. Этот признак называется «критерием критического превышения». Об этом немедленно оповещается руководство шахты.

При определении шумности геофон устанавливается в шпуре длиной не менее 2 м, пробуренном по пласту из опережающей выработки. Минимальное расстояние от очистного забоя до геофона должно составлять не менее 3 м. Максимальное – не более радиуса действия геофона.

Текущий прогноз выбросоопасности по начальной скорости газовыделения из шпуров заключается в следующем:

1. Бурятся шпуры длиной 3.5 м. В подготовительных выработках бурят 2 шпура на расстоянии 0.5 м от стенки выработки. В очистных забоях шпуры располагают на расстоянии 0.5 м от кутков ниш, а в остальной части лавы- через 10 м друг от друга.

2. Зона относится к опасной, если хотя бы в одном из шпуров на глубине 3.5м замерена начальная скорость газовыделения 5 л/мин и более.

ЛЕКЦИЯ №4

II. РУДНИЧНАЯ АЭРОМЕХАННИКА

3. ОСНОВНЫЕ ЗАКОНЫ РУДНИЧНОЙ АЭРОДИНАМИКИ

3.1 Виды давления в движущемся воздухе. Понятие о депрессии

Любой движущийся объем воздуха всегда испытывает давление вышележащих слоев воздуха. Это давление называется аэростатическим (статическим) и является первой составной частью полного давления движущегося воздуха.

Движущийся воздух обладает кинетической энергией и в случае встречи, с какой либо преградой оказывает на преграду давление, величина которого зависит от кинетической энергии тела. Это давление называется динамическим или скоростным и является второй составной частью полного давления движущегося воздуха. Кинетическая энергия единицы объема движущегося воздуха определяется по формуле

Рд= (3.1)

где -объемный вес воздуха, кг/м3;

v-скорость движения воздуха, м/с.

Таким образом, полное давление равно сумме статического и динамического давлений. Для движущегося воздуха справедлив закон Паскаля, согласно которому статическое давление действует на все плоскости в потоке, включая стенки выработки и, направлено нормально к ним. В тоже время динамическое давление действует лишь на те поверхности, на которые происходит набегание потока.

Давление на пластинку бесконечно малой толщины, расположенную перпендикулярно направлению движения воздуха (рис.3.1) определится по формуле

[(Рст+Рдин)-Рст]*S=Рдин*Sм (3.2)

где Sм-Миделево сечение тела, м2

Рис.3.1 Схема к пояснению статического, динамического и полного давления в воздушном потоке

Давление на такую же пластинку, помещенную в поток параллельно направлению его движения, будет равно нулю.

Полная энергия единицы объема воздушного потока равна сумме его потенциальной и кинетической энергии. Так как потенциальная энергия потока характеризуется его статическим давлением, кинетическая – динамическим давлением, то полное давление равно

Р=Рст+Рдин (3.3)

Возьмем в выработке переменного сечения две точки 1, 2 (рис.2.2).

Рис.3.2 Схема к пояснению понятия депрессии

Допустим, что воздух движется от точки 1 к точке 2. Это будет соблюдаться только в том случае, если давление в точке 1 будет больше давления в точке 2.

Полное давление в точке 1 будет равно:

Рп.1=Рст.1+Рдин.1; (3.4)

а в точке

2Рп.2=Рст.2+Рдин.2 (3.5)

Разность давления в тачках 1, 2 называется депрессией и обозначается через h, H.

Разность статических давлений называется статической депрессией (hст)

hст=Рст.1-Рст.2 (3.6)

Разность динамических давлений - скоростной депрессией или скоростным напором (hск)

hск=Рдин.1-Рдин.2 (3.7)

Разность полных давлений - полной депрессией (hп)

hп=Рп.1-Рп.2 (3.8)

3.2 Измерение давления и депрессии в движущемся потоке

Для этой цели используются приемники давления и измерители и линии связи (трубки). В качестве приемников давления используются воздухомерные трубки различной конструкции. Наиболее распространенной из них является трубка Пито-Прандля, схема которой представлена на рис.3.3

В этой трубке приемником статического давления служит кольцевая щель или 4-6 отверстий 1 диаметром 0.1d , расположенных по периметру трубки, а приемником полного напора - осевое отверстие 2.

Рис.3.3 Схема воздухомерной трубки

Измерителями давления служат жидкостные манометры и микроманометры. В рудничной вентиляции широкое распространение получили микроманометры типа ММН, схема которого представлена на рис.3.4

Рис.3.4 Схема микроманометра

Жидкостный микроманометр, изображенный на рис.3.4, состоит из двух колен, одно из которых имеет изменяемый в определенных пределах наклон и значительно меньший диаметр. Как видно из рис.3.4, к широкому сосуду подведено большее давление, а меньшее - к подвижной измерительной трубке малого диаметра.

Обозначим площадь измерительной трубки f , а поперечное сечение сосуда - через F. Под действием разности давлений Р=Р1-Р2 =hж (где Р1> Р2 и ж- удельный вес жидкости) уровень жидкости в трубке повысится на величину а от нулевого положения, а в широком сосуде – опустится на величину h0 от начального нулевого положения, при этом объем жидкости равный h0*F, перетечет в трубку и будет равен объему а*f, т.е.

h0*F= а*f (3.9)

Разность уровней в коленах будет равна

h=h0 + h1 (3.10)

где h0-вертикальная высота опускания жидкости в широком сосуде;

h1-вертикальная высота подъема жидкости в измерительной трубке.

Но h1=а*Sin (3.11)

и h0=а*f/F (3.12)

Подставив вместо h1 и h0 их значения в предыдущее уравнение, получим

h=a (Sin + (3.13)

Следовательно, искомая разность давлений

Р= ж h=a (Sin + ж (3.14)

Отсюда видно, что увеличение «масштаба» измерения есть отношение отсчитываемой на шкале прибора величины к вертикальной высоте столба жидкости, h уравновешивающей измеряемую разность давлений,

(3.15)

Чувствительность прибора будет тем больше, чем меньше отношение f/F и чем меньше угол наклона . В микроманометрах типа ММН-240 f/F=1/400, Sin=0,2-0,8, а диаметр трубки 2 мм.

3.3 Основные законы аэродинамики

3.3.1 Закон сохранения массы

Движение воздуха в шахте подчиняется законам сохранения массы и энергии

Закон сохранения массы применительно к движению воздуха формулируется следующим образом: масса любого объема воздуха остается постоянной в процессе его движения.

Если в потоке выделить элементарный объем , достаточно малый, чтобы плотность воздуха в нем можно было считать постоянной, то закон сохранения массы можно записать так:

(3.16)

где – масса выделенного объема

Через проекции скорости потока в рассматриваемой точке на оси координат этот закон запишется так:

(3.17)

где u, v,w- соответственно, проекции скорости в рассматриваемой точке потока на оси x, y, z системы координат.

Для стационарного движения плотность, скорость, давление, температура в фиксированной точке потока не изменяются, тогда и равенство (3.17) запишется так:

(3.18)

а при постоянной плотности потока =const

(3.19)

В выработке постоянного сечения v=w=0 тогда из уравнения (3.19) найдем, что u=const, т. е. скорости движения воздуха в сходственных точках постоянны. Из уравнения (3.19) также следует, что увеличение скорости в одном направлении должно вызывать уменьшение ее в другом направлении, так как сумма членов в его левой части будет равна нулю тогда, когда одни из них будут положительны (ускорение течения), другие отрицательными (замедление).

Для случая стационарного движения воздуха в выработке из уравнения (3.16) получим

М=const (3.20)

Выразим массовый расход воздуха в выработке в виде

М=*Q (2.21)

где Q-объемный расход воздуха в выработке.

Тогда для изотермического процесса (т.е. при =const) из выражения (2.21) получим

Q=const (2.22)

Из выражения (2.22), называемого уравнением расхода, следует, что для стационарного движения объемный расход воздуха в выработке постоянный.

При разветвлении потока уравнение (2.22) примет вид

Qi=0 (2.23)

где i – номер потока; n – число потоков в разветвлении.

3.3.2 Закон сохранения энергии

Закон сохранения энергии, является основным законом движения воздуха по горным выработкам. При выводе основного закона принимают, что его объемный вес остается постоянным, т. е. рассматривают воздух как несжимаемый. Это ведет к погрешности, которая не более 7-10 %.

Рис.3.5 Схема к выводу уравнения Бернулли для струйки воздуха в выработке

В элементарной струйке тока выделим объем, а b с d. Элементарная струйка тока это струйка настолько малого поперечного сечения, что скорость движения воздуха в любом ее сечении постоянна. Элементарная струйка тока ограничена линиями тока. Линия тока это геометрическое место точек, касательная в любой точке есть вектор скорости потока. Через некоторое время dt объем переместится и займет положение a1b1c1d1. Площадь поперечного сечения струйки в ab S1, в cd S2, давление соответственно Р1, Р2. В предположении не сжимаемости потока воздуха перемещение объема воздуха a b c d в положение a1b1c1d1 можно рассматривать как перемещение объема воздуха abb1a1 в положение cd d1c1 при неизменном положении объема a1b1cd. Принимая во внимание закон сохранения энергии, запишем, что приращение кинетической энергии указанного объема равно работе внешних сил, т.е.

, (3.24)

где М и G – соответственно масса и вес элементарного объема воздуха. В равенстве (2.24) S1*mn=V1, а S2*m1n1=V2 и V1=V2=V-объем воздуха.

V= (3.25)

С учетом равенства (2.25) будем иметь

, (3.26)

Сгруппировав члены с однородными индексами, получим уравнение Бернулли для идеальных жидкостей и газов

(3.27)

В действительности при движении воздуха по выработкам имеет место трение его о стенки выработок. Обозначим потерю давления на трение через h. Кроме этого необходимо учесть, что в процессе движения воздуха по выработкам изменяется его объемный вес, т. е. const. Тогда равенство (3.27) запишется в виде

(3.28)

Из равенства (3.28) следует, что разность давлений, расходуемая на преодоление сопротивления сети горных выработок, определяется по формуле

h=(P1-P2)+(Z11-Z22)+() (3.29)

Равенство (3.29) является общим выражением закона движения воздуха по горным выработкам.

В этом равенстве (P1-P2)-разность давлений, создаваемая вентилятором;

(Z11-Z22)-разность весов столбов воздуха, которая называется естественной тягой;

()-скоростной напор;

Тогда получим

h=hв±hе±hск (3.30)

Из равенства (3.30)следует, что разность давлений, расходуемая вентилятором на преодоление сопротивления сети горных выработок движущимся по ним воздухом, слагается из перепада давления, создаваемого вентилятором, естественной тягой и скоростным напором. Причем в общем случае естественная тяга может способствовать или противодействовать работе вентилятора, входное и выходное сечение потока могут отличаться по величине, что учитывается знаком перед hе и hск

3.3.3 Режимы движения воздуха в шахтах

Движение воздуха по горным выработкам может быть ламинарным и турбулентным.

Ламинарный режим характеризуется небольшой скоростью и параллельными траекториями движения частиц при отсутствии перемешивания между различными слоями потока.

Для турбулентного режима характерны беспорядочные изменения параметров движения во времени и пространстве и перемешивание между слоями.

Если средняя скорость объемов потока при ламинарном движении постоянна, то скорость и давление потока не изменяются во времени, т. е. движение является стационарным. При турбулентном движении даже в случае постоянства средней скорости потока скорость и давление потока в любой точке изменяются, т.е. пульсируют во времени и постоянны лишь их средние значения. Такое движение называется квазистационарным. Пульсации скорости потока вызывает пульсацию содержания газа , пыли, тепла т т.д. Такие пульсации являются проявлением существующих в потоке вихрей различных размеров.

Основное различие между ламинарным и турбулентным режимами движения состоит в механизме переноса вещества. При ламинарном режиме этот перенос обусловлен обменом молекулами между слоями потока, а при турбулентном - обменом объемами. Турбулентный перенос во много раз интенсивнее молекулярного.

Режим движения воздуха в выработке можно установить по числу Рейнольдса, которое определяется по формуле

Re= (3.31)

где v-средняя скорость движения воздуха в выработке, м/с;

D-гидравлический диаметр выработке, м;

-кинематический коэффициент вязкости воздуха, м2/с.

Для воздуха кинематический коэффициент вязкости равен 1.5*10-5 м2/с. Гидравлический диаметр выработки определяется по формуле

D=4*S|P (3.32)

Экспериментально установлено, что в гладких трубах при Re2300 наблюдается устойчивое турбулентное движение. В шахтных выработках в связи с большой шероховатостью стенок критическое значение Re=1000-1500. Тогда для выработки диаметром 2-2.5 м, турбулентное движение наблюдается при скорости 1см/с и более. Правила безопасности требуют, чтобы скорость движения воздуха в выработках газовых шахт была не менее 0.25 м/с. Поэтому в проветриваемых выработках движение воздуха всегда турбулентное. Ламинарное движение воздуха наблюдается через перемычки и уплотненные участки обрушений в выработанном пространстве.

3.3.4Типы воздушных потоков

Различают воздушные потоки двух типов: ограниченные (с твердыми границами) и свободные (не имеющие твердых границ) называемые свободными струями. Примером ограниченных потоков являются потоки на прямолинейных участках выработок при постоянном их сечении. В этом случае потоки имеют твердые границы в виде поверхности выработок.

Свободные струи образуются при выходе воздушного потока из воздухопровода ограниченного сечения в неограниченное (большое) пространство. Воздушная струя при этом распространяется в заполненном воздухом пространстве и не имеет твердых границ. Примером свободных струй являются потоки воздуха, выходящие из выработки малого сечения в камеру большого сечения, или из трубопровода в выработку и др. В зависимости от формы поперечного сечения свободные струи могут быть круглыми и плоскими. Если свободная струя соприкасается с твердой поверхностью и не получает полного развития, она называется неполной.

Ограниченные потоки используются для проветривания сквозных вы работок, а свободные струи тупиковых выработок при нагнетательном способе проветривания и камер. Принципиальное отличие ограниченных потоков от свободных струй заключается в том, что перенос примесей в ограниченном потоке происходит за счет турбулентной деформации потока, а в свободной струе за счет турбулентной диффузии, которая во много раз интенсивнее. Это и является причиной того, что для проветривания тупиковых выработок применяется нагнетательный способ проветривания.

Дальнобойность свободной струи можно определить по формуле

Lс4 (3.33)

Если принять S=4 м2 то получим, что Lс=8 м. Это соответствует требованиям ПБ к отставанию вентиляционных труб от забоя для газовых шахт.

ЛЕКЦИЯ №5

4. АЭРОДАНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ ГОРНЫХ ВЫРАБОТОК

4.1 Природа и виды аэродинамического сопротивления

В воздухе действуют силы межмолекулярного сцепления, которые определяют его молекулярную вязкость и появление тангенциальных напряжений. Вязкость воздуха обуславливает его прилипание к стенкам выработки, что в свою очередь, вызывает торможение, прилегающих к стекам слоев воздуха, уменьшающееся по мере удаления то стенки. В результате этого появляются касательные напряжения и соответствующие им силы препятствующие движению, которые получили название сил трения. Вследствие наличия внутреннего трения Энергия, сообщаемая воздуху извне и приводящая его в движение, рассеивается в виде тепла, и поток безвозвратно теряет ее.

При движении воздуха отдельные его объемы, набегая на омываемые потоком тела, оказывают на них давление и испытывают аналогичную реакцию со стороны этих тел. При этом объемы воздуха тормозятся и теряют часть своей энергии. В результате возникает вторая составляющая силы аэродинамического сопротивления, называемая силой давления. Таким образом, сила аэродинамического сопротивления состоит из двух составляющих силы трения и силы давления. Сила аэродинамического сопротивления в выработке и соотношение ее составляющих зависят от шероховатости поверхности выработки, ее поперечного сечения и длины, наличия в ней поворотов ,сужений, расширений, различных предметов. По этим факторам условно различают три вида аэродинамического сопротивления: сопротивление трения, лобовые сопротивления и местные сопротивления.

4.1.1 Сопротивление трения

Рассмотрим случай движения воздуха по прямолинейной горизонтальной выработке постоянного сечения. В потоке движущегося по горной выработке воздуха действуют как силы трения, вызванные влиянием вязкости, ток и силы давления на погруженные в поток выступы шероховатости. То есть силы трения, и силы давления распространяются по всей поверхности выработки и везде проявляются совместно. На практике обе силы оценивают совместно и называют сопротивлением трения.

В условиях горных выработок основное сопротивление движению воздуха оказывают элементы крепи. Поток воздуха, подойдя к элементу крепи, поджимается, в результате чего лобовая часть элемента испытывает давление. За элементом крепи вследствие срыва потока образуется свободная струя и мертвая зона, заполненная воздухом, находящимся в вихревом движении. Далее в зависимости от расстояния до следующего элемента крепи либо находится, либо область ограниченного потока, либо начинается его поджатие.

Определение сопротивления трения

Из курса гидравлики известно, что потеря давления, обусловленная преодолением сопротивления трения при движении жидкости по трубопроводу, определяется по формуле

(4.1)

где -безразмерный коэффициент, учитывающий шероховатость труб;

L-длина прямолинейного участка трубопровода, м;

D- диаметр трубопровода, м;

v-скорость движения жидкости, м/с;

-объемный вес воды, кг/м3;

g- ускорение силы тяжести, м/с2.

Законы, описывающие движение воды по трубам и воздуха по горным выработкам аналогичны. Поэтому, после незначительных преобразований равенство (4.1) можно использовать для определения потерь напора на трение воздуха о стенки выработки. Диаметр трубопровода можно выразить через гидравлический диаметр выработки

Д=4S/Р (4.2)