Эксплуатационные качества автомобиля, обеспечивающие пассивную безопасность

Содержание

Введение……………………………………………………………………………...3

1. Пассивная безопасность автомобиля…………...........…………………..…...5

1.1 Требования к эксплуатационным качествам автомобилей в

отношении безопасности…........................................................................................5

1.2 Оценка пассивной безопасности………………………………………………7

1.3 Внутренняя пассивная безопасность………..................................………….13

1.4 Внешняя пассивная безопасность……………………….………...…………30

2. Эксплуатационные качества автомобиля, обеспечивающие

пассивную безопасность..............................................................………………….36

2.1 Виды ДТП, травмобезопасность элементов автомобиля, выдерживаемые человеком нагрузки.....................................……………………………………...…….36

2.2 Фронтальный удар и удар сзади...............…………………………...………39

2.3 Боковой удар.................................................................…………………….....41

2.4 Опрокидывание. Прочность и надежность замков и петель дверей............42

3. Требования к пассивной безопасности автомобилей………………………44

3.1 Требования к пассивной безопасности пассажирского

помещения легкового автомобиля……………...................………………………44

3.2 Требования к пассивной безопасности кабины грузового автомобиля…...46

3.3 Требования к пассивной безопасности места водителя……………….…...47

3.4 Ремни безопасности..........................................................................................48

3.5 Влияние требований к безопасности автомобиля на его массу…………...49

4. Нормирование экологических качеств автотранспортной техники в условиях Республики Казахстан…..........................................................................52

4.1 Нормирование экологических качеств автомобилей……………………….52

4.2 Перспективы экологического нормирования……………………………….53

4.3 Сокращение негативного воздействия автомобильного транспорта на атмосферный воздух………………………………………………………………..55

5 Определение эффективности мероприятий по повышению

пассивной безопасности автомобиля…………………...........................…………58

5.1 Оценка эффективности элементов конструктивной безопасности автомобиля……………………………………...…………………………………..58

5.2 Эффективность введения требований к пассивной безопасности автомобиля………………………………………………………………………….61

5.3 Экономическая эффективность использования ремней безопасности автомобилей в Костанайской области…………………………………………….62

Заключение………………………………………………………………………….63

Список литературы.................................................………………………….……..64

Введение

Цель; На основе исследований системы водитель-автомобиль и ее элементов необходимо придать автомобилю такие эксплуатационные свойства, которые обеспечивали бы уменьшение вероятности ДТП, а в случае их возникновения исключение травм водителя и пассажиров или хотя бы снижение их тяжести.

Задачи; В связи с этим совершенствование эксплуатационных свойств автомобиля, направленное на исключение или хотя бы снижение тяжести травм при ДТП, ведется по направлениям: улучшению условий обитания в кабине автомобиля, а также приданию элементам салона оптимальных форм и свойств, исключающих травмы водителя и пассажиров при авариях.

Большое значение для обеспечения безопасности дорожного движения имеет конструкция автомобиля. Промышленность СНГ выпускает транспортные средства, в основном отвечающие современным требованиям, однако условия эксплуатации настолько сложны и разнообразны, что нельзя установить предел совершенства конструкции, которую можно было бы признать эталоном ко всем параметрам. Особенно это справедливо по отношению к безопасности автомобиля, который представляет собой потенциальный источник повышенной опасности для людей. Эта опасность чрезвычайно возросла в последние десятилетия, когда вследствие безудержного роста мощности двигателей и скоростей движения автомобилей безопасность движения превратилась в социальную проблему первостепенной важности [1, 2, 3].

Конструктивная безопасность автомобиля представляет собой сложное его свойство. Для удобства изучения отдельных аспектов ее делят на активную, пассивную, послеаварийную и экологическую [4, 5, 6].

Активная безопасность автомобиля – свойство автомобиля предотвращать дорожно-транспортное происшествие (ДТП). Активная безопасность проявляется в период, соответствующий начальной фазе ДТП, когда водитель в состоянии изменить характер движения автомобиля.

Пассивная безопасность автомобиля – свойство автомобиля уменьшать тяжесть последствий ДТП. Пассивная безопасность проявляется в период, когда водитель, несмотря на принятые меры безопасности, не может изменить характер движения автомобиля и предотвратить ДТП (кульминационная фаза ДТП). Различают внутреннюю пассивную безопасность, снижающую травматизм пассажиров, водителя и обеспечивающую сохранность грузов, перевозимых автомобилем, и внешнюю безопасность, которая уменьшает возможность нанесения повреждений другим участникам движения. Иногда применяют термин «агрессивность» автомобиля, как понятие, обратное его внешней пассивной безопасности [7, 8, 9].

Послеаварийная безопасность автомобиля – свойство автомобиля уменьшать тяжесть последствий ДТП после его остановки (конечная фаза ДТП). Это свойство характеризуется возможностью быстро ликвидировать последствия происшествия и предотвратить возникновение новых аварийных ситуаций.

Экологическая безопасность автомобиля – свойство автомобиля позволяющее уменьшить вред, наносимый участникам движения и окружающей среде в процессе его нормальной эксплуатации. Таким образом, экологическая безопасность, проявляющаяся во время повседневной работы автомобиля, коренным образом отличается от перечисленных выше трех видов безопасности, которые выявляются лишь при ДТП [10, 11, 12].

Описанные выше виды безопасности рассматриваются изолированно один от другого, однако это делается лишь для простоты их изучения. В действительности все они связаны между собой, влияют один на другой, и не всегда можно провести четкую границу между отдельными видами безопасности.

Актуальность; например, хорошая тормозная система, позволяющая остановить автомобиль на коротком расстоянии, повышает вероятность предотвращения ДТП, улучшая активную безопасность автомобиля. Кроме того, чем эффективнее тормозная система, тем большее замедление автомобиля она обеспечивает на том же расстоянии. Следовательно, если даже не удастся предотвратить наезд или столкновение, то вероятная тяжесть последствий ДТП все же будет меньше, т. е. повысится пассивная безопасность. Замки автомобильных дверей должны выдерживать большие перегрузки, не открываясь, чтобы предотвратить выпадение пассажиров при ДТП (пассивная безопасность). Вместе с тем они не должны заклиниваться и препятствовать эвакуации пострадавших из автомобиля (послеаварийная безопасность). Взаимосвязь различных видов безопасности и противоречивость требований, предъявляемых к конструкции автомобиля, вынуждает конструкторов и технологов принимать компромиссные решения. При этом неизбежно ухудшаются одни свойства, менее существенные для автомобиля данного типа, и улучшаются другие, имеющие большее значение [13, 14, 15].

1 Пассивная безопасность автомобиля

1.1 Требования к эксплуатационным качествам автомобилей в отношении безопасности

Понятие «активная безопасность» включает в себя комплекс эксплуатационных свойств, способствующих предотвращению возникновения аварийных ситуаций и совершения ДТП. К ним в первую очередь относят: высокие динамические качества автомобиля, эффективное, стабильное замедление, хорошую управляемость и устойчивость, в том числе при торможении и разгоне, устойчивость автомобиля против заноса и опрокидывания. К этой же группе качеств относят: наличие на автомобиле надежной, хорошо видимой световой и звуковой сигнализации, а также надежность и долговечность узлов и деталей автомобиля, исключающие поломки ответственных деталей и отказ в работе узлов, приводящих к ДТП.

Обеспечение комфортных условий в салоне снижает утомление водителя и повышает надежность управления. В связи с этим в эту же группу эксплуатационных свойств входят эргономические качества рабочего места водителя и мест пассажиров, хорошая обзорность с места водителя (вперед, вбок, назад), эффективная вентиляция кузова, низкий уровень вибрации и шума в пассажирском помещении, предотвращение попадания в салон автомобиля выхлопных газов и паров топлива [16, 17, 18].

Под понятием «пассивная безопасность» подразумевают комплекс эксплуатационных свойств автомобиля, обеспечивающих при возникновении ДТП исключение или хотя бы снижение тяжести травм водителя и пассажиров. К ним относят демпфирующие способности передней и задней частей автомобиля, бамперов, а также боковую жесткость кузова, надежность запирания замков и дверей, наличие ветрового стекла безосколочного типа. Эти свойства обеспечиваются установкой энергопоглощающей рулевой колонки, установкой в салоне мягких накладок и подголовников, применением внутренних панелей салона и ручек органов управления, не имеющих выступающих (тем более жестких и острых) участков, оборудованием автомобиля ремнями безопасности [4].

Согласование эксплуатационных свойств автомобиля с требованиями послеаварийной безопасности достигается, в первую очередь, обеспечением возможности быстрого выхода или эвакуации людей из аварийного автомобиля, пожарной безопасности автомобиля за счет правильного размещения и надежной герметизации топливных баков и топливных коммуникаций. Послеаварийная безопасность автомобиля в значительной степени зависит также от степени возгораемости внутренней отделки салона и от содержания токсичных веществ в продуктах ее горения.

Оптимальность эксплуатационных свойств в значительной степени определяется также воздействиями водителя на окружающую среду и других участников движения. В связи с этим в числе регламентируемых эксплуатационных свойств имеются свойства, направленные на предупреждение опасных воздействий автомобиля на окружающую среду и других участников движения, оговоренные требованиями в отношении безопасности внешней формы автомобиля, токсичности выхлопных (отработавших) газов и выделения в атмосферу других токсичных веществ, а также создаваемого автомобилем внешнего шума.

Необходимость обеспечения определенных свойств автомобиля в отношении безопасности в различных конкретных условиях движения, создало предпосылки для создания методик проверки этих свойств и явилось причиной разработки и введения специальных требований безопасности, при соответствии которым данный конкретный автомобиль будет иметь установленный из условий и характера движения, экономических и технологических соображений сегодняшнего дня минимально допустимый уровень безопасности. Значительное число таких требований уже введено и реализовано в СНГ и во многих других странах.

В СНГ различные нормативы в отношении эксплуатационных свойств транспортных средств изложены в соответствующих государственных, отраслевых стандартах(ОСТ) и нормалях (ОН). Хотя и раньше в этих стандартах имелись отдельные требования безопасности, с 1969 г. начали вводить специальные стандарты по безопасности, в том числе требования к местам крепления ремней безопасности, к безопасности рулевых управлений, сидений, расположению органов управления. Регламентированы условные обозначения на органах управления и сигнальных лампах, нормы и методика определения содержания окиси углерода в отработавших газах.

Учитывая международный характер требований безопасности, 20.03.1958 г. в рамках Комитета по внутреннему транспорту Европейской экономической комиссии ООН 11 стран подписали в Женеве «Соглашение о принятии единообразных условий официального утверждения и о взаимном признании официального утверждения предметов оборудования и частей моторных перевозочных средств».

В соответствии с этим документом, страны-участницы его обязались:

1. Разрабатывать и принимать единые рекомендации, в которых должны быть предусмотрены требования к тому или иному узлу или параметру транспортного средства, методика испытаний на соответствие этому требованию, знак официального утверждения.

2. Вводить, если это будет признано целесообразным, данные рекомендации в качестве законоположений в своих странах. При этом любая из стран-участниц может, если имеет соответствующее оборудование, проводить испытание по методике, изложенной в рекомендации, для проверки соответствия того или иного узла или параметра автомобиля содержащимся в принятой рекомендации требованиям и присваивать, в случае удовлетворительных результатов испытаний, описанный в данной рекомендации знаке официального утверждения транспортного средства в отношении этого требования.

3. Признавать на территории всех стран-участниц Соглашения знак международного утверждения, присвоенный страной, проводившей испытание. Считать, что узел или параметр автомобиля, которому присвоен знак международного утверждения, отвечает соответствующему требованию законодательства во всех странах-участницах «Соглашения», которые применили принятую ЕЭК ООН рекомендацию.

Можно считать, что требования ЕЭК ООН являются минимумом, которому должны отвечать свойства соответствующих узлов, агрегатов или автомобиля в целом, что следует иметь в виду при ознакомлении с требованиями Правил ЕЭК ООН.

1.2 Оценка пассивной безопасности

Изучение статистических данных по аварийности показывает, что с ростом автомобильного парка и интенсивности движения уменьшается относительное число наездов на пешеходов и возрастает количество столкновений, опрокидываний и наездов автомобилей на неподвижное препятствие. Одновременно возрастает значение внутренней пассивной безопасности. Во многих странах ведутся работы по внедрению конструктивных мероприятий, снижающих вероятность гибели людей и тяжесть их травмирования при ДТП [19, 20, 21].

Для оценки пассивной безопасности автомобиля предложено несколько измерителей. Наиболее простой измеритель – фактор тяжести – представляет собой отношение числа погибших Nс во время ДТП к числу раненых Nр: F=Nс/Nр.

По данным официальных отчетов, фактор тяжести в различных странах находится в пределах 1:5...1:40. Иногда тяжесть ДТП определяют по отношению числа тяжело раненых Nт и погибших к общему числу ДТП Nдтп:

F=( Nт+ Nс)/ Nдтп. (1.1)

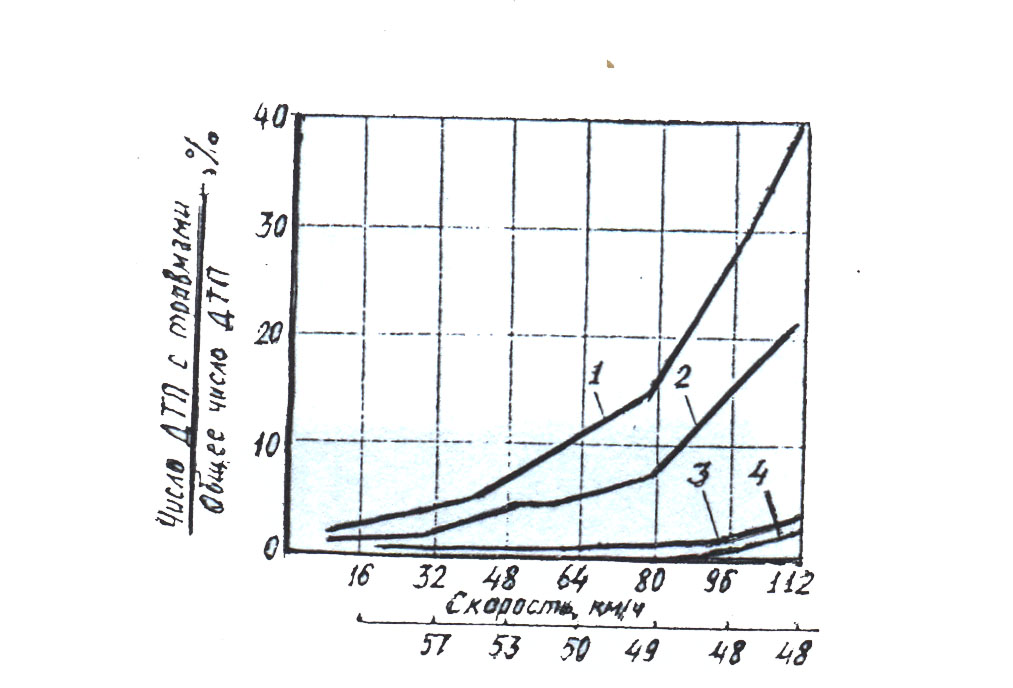

По имеющимся данным, при скорости автомобиля менее 14 м/с F0,05. При росте скорости F увеличивается и при 35 м/с достигает 0,4.

Применяются также удельные показатели; число раненых и погибших при ДТП, отнесенные к 1 млн. автомобилей.

Часто для оценки тяжести ДТП прибегают к экономическим показателям, учитывающим потери народного хозяйства вследствие аварий. Так, И.К. Коршаковым предложен коэффициент опасности kоп, характеризующий вероятность смертельного исхода при происшествии для каждого из его участников:

kоп =(k1Nл +k2Nт +k3Nс)/( Nл+ Nт+ Nс+ Nо), (1.2)

где k1, k2, k3 – коэффициенты тяжести последствий, позволяющие повреждения различных видов (легкие, тяжелые, смертельные) привести к повреждениям одного вида:

Nл, Nт, Nс – число людей, получивших соответственно легкие, тяжелые и смертельные повреждения;

Nо – число участников ДТП, не получивших телесных повреждений.

К легким относят повреждения, вызывающие заболевания длительностью до 28 дней. Тяжелыми называют телесные повреждения с длительностью заболевания свыше 28 дней или утратой трудоспособности более чем на 35%. К смертельным повреждениям относят такие, при которых смерть пострадавшего зафиксирована на месте ДТП или не позднее 7 суток с момента аварии. По данным органов здравоохранения, примерно в 70% случаев человек умирает либо непосредственно на месте происшествия, либо на пути в больницу.

Коэффициенты тяжести последствий ДТП определяются в соответствии с величиной убытков от повреждений каждого вида. Приняв коэффициент тяжести при смертельном исходе k3=1, получим

k1=0,015; k2=0,36.

Таким образом, зная число пострадавших при ДТП и полученные ими повреждения, можно с помощью коэффициента опасности количественно определить тяжесть различных видов ДТП, сравнить пассивную безопасность различных автомобилей и оценить совершенство тех или иных конструктивных решений. Чем больше коэффициент опасности kоп, тем вероятнее смертельный исход и значительнее потери от аварий.

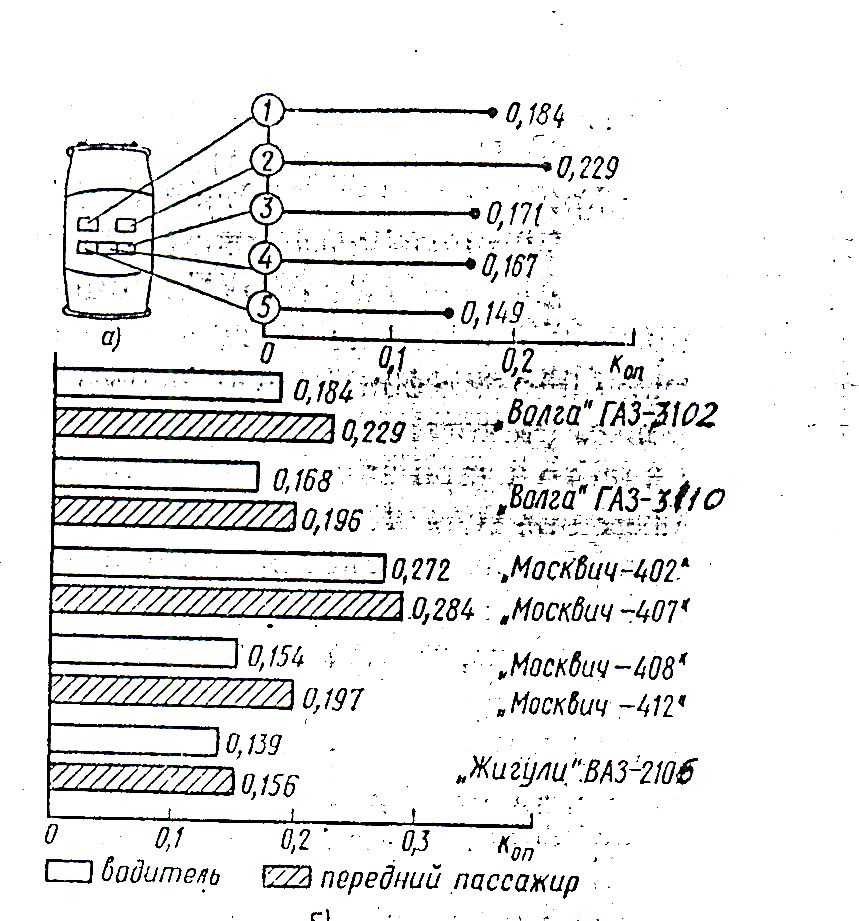

В качестве примера на рисунке 1.1 приведены значения коэффициента опасности при встречных столкновениях автомобилей. Рисунок 1,а иллюстрирует относительную опасность мест в автомобиле ГАЗ-3102 «Волга» без применения ремней безопасности. Наиболее опасными являются места, занимаемые передним пассажиром (kоп =0,229) и водителем (kоп =0,184). Места, занимаемые задними пассажирами, менее опасны и по тяжести повреждений мало отличаются одно от другого. Аналогичные данные получены также зарубежными исследователями.

На рисунке 1.1, б приведен коэффициент kоп, характеризующий опасность мест водителя и переднего пассажира в некоторых легковых автомобилях. Наиболее высокие значения kоп относятся к автомобилям старых марок.

В процессе наиболее тяжелых ДТП (столкновения, наезды на неподвижные препятствия, опрокидывания) вначале деформируется кузов автомобиля, происходит первичный удар. Кинетическая энергия автомобиля при этом тратится на поломку и деформацию деталей. Человек внутри автомобиля продолжает движение по инерции с прежней скоростью. Силы, удерживающие тело человека (мышечные усилия конечностей, трение о

Рисунок 1.1 Коэффициент опасности:

а – относительная опасность мест в автомобиле ГАЗ-3102; б – относительная опасность мест водителя и переднего пассажира в различных автомобилях; 1..5 – места в автомобиле

поверхность сиденья), невелики по сравнению с инерционными нагрузками и не могут воспрепятствовать перемещению. Когда человек контактирует с деталями автомобиля — рулевым колесом, панелью приборов, ветровым стеклом и т. п., происходит вторичный удар. Параметры вторичного удара зависят от скорости и замедления автомобиля, перемещения тела человека, формы и механических свойств деталей, о которые он ударяется. При высоких скоростях автомобиля возможен также третичный удар, т. е. удар внутренних органов человека (например, мозговой массы, печени, сердца) о твердые части скелета. Возникающие при этом перегрузки могут привести к серьезным повреждениям внутренних органов и разрушению кровеносных сосудов и нервных волокон. Бльшую часть травм водители и пассажиры получают во время вторичного удара.

Характер и тяжесть травмы зависят от многих причин: вида ДТП, скорости и конструкции автомобиля, наличия защитных приспособлений, возраста и здоровья человека. В среднем человек может выдержать без вреда кратковременную (в течение 0,01...0,1 с) перегрузку (40...50)g. Перегрузки, испытываемые водителем и передним пассажиром при встречных столкновениях автомобилей, достигают (150...200)g. Усилия, действующие на отдельные части тела, могут превышать 10 кН, что объясняет высокую смертность при некоторых ДТП. В таблице 1.1 приведены статистические данные по ДТП.

Таблица 1.1

Распределение тяжести последствий ДТП по их видам, %

|

Страна

|

Столкновение транспортных средств

|

Наезд на неподвижное препятствие

|

Наезд на пешеходов

|

Другие виды ДТП

|

|

Австрия

Бельгия

Дания

Финляндия

Франция

Германия

Италия

Нидерланды

Португалия

Испания

Швеция

Швейцария

|

36,2/51,7

72,0/80,3

53,7/56.4

47,3/53,6

45,9/64,2

33,8/50,5

49,2/61,7

54,2/61,0

32,4/33,0

35,3/41,2

51,7/55,7

38,2/55,9

|

14,2/16,2

22,3/14,0

9,5/9,9

4,5/7,5

20,5/11,2

18,9/16,4

6,1/3,0

13,4/11,9

9,8/3,8

14,7/8,6

1,6/2,0

11,5/9,4

|

36,0/21,5

-

29,7/16,0

34,2/20,6

25,8/18,6

39,4/22,1

29,1/22,0

24,4/15,8

52,2/48,9

32.4/32,4

25,0/16,4

37.0/24,5

|

14,0/10,6

5,4/5,6

7,2/16,1

14,7/18,6

8,0/5,8

7,8/10,7

15,7/12,7

8,0/11,0

10,4/14,0

17,7/128,1

21,3/25,9

13,2/10,0

|

Примечание. Числитель характеризует количество погибших при ДТП, знаменатель – количество получивших ранения.

Наибольшее значение для внутренней пассивной безопасности имеют столкновения транспортных средств и их наезды на неподвижное препятствие, а для внешней – наезды на пешеходов.

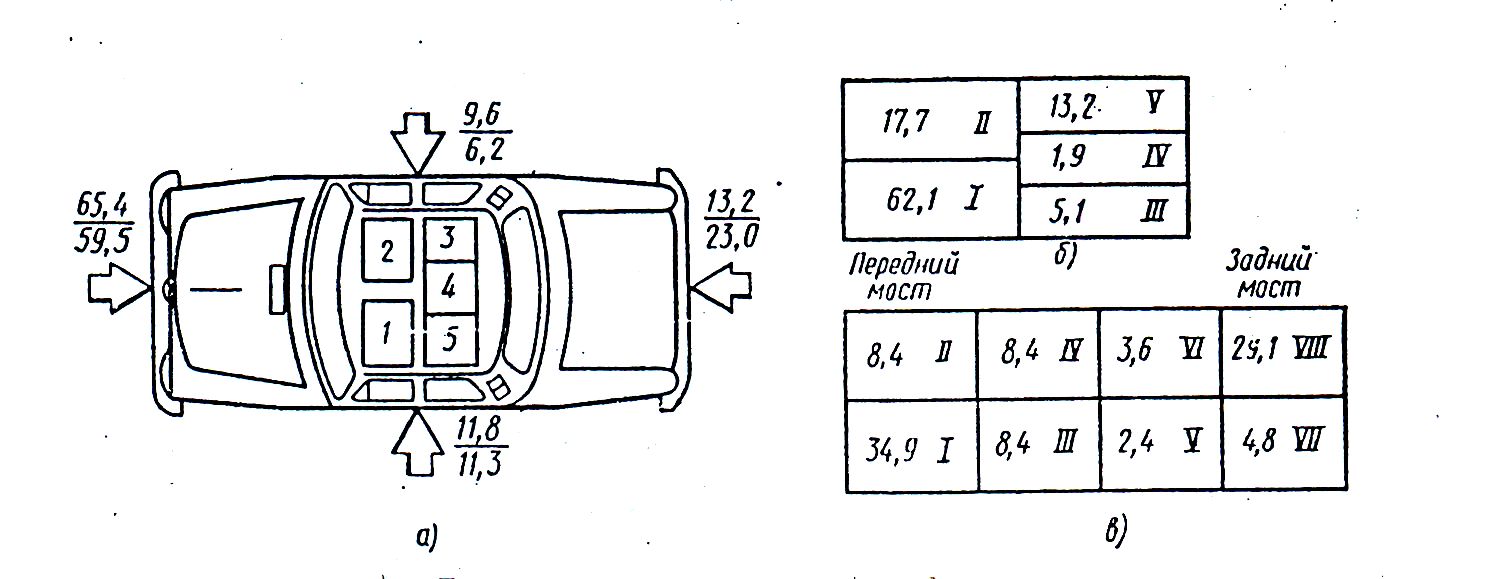

Тяжесть травм получаемых в процессе ДТП, в среднем значительно выше тяжести других травм – производственных и бытовых. Средняя продолжительность лечения травм от ДТП составляет 30,6 дня, а сроки лечения травм других видов – 21,6 дня. Вид травмы, полученной во время столкновения автомобилей, и степень ее тяжести зависят от направления удара при происшествии. На рисунке 1.2, а показано примерное распределение ударов при столкновениях легковых автомобилей (числитель) и автобусов (знаменатель). Наиболее часты встречные столкновения, поскольку кинетическая энергия пропорциональна квадрату относительной скорости.

На рисунке 1.2, б и в показано расположение зон в автомобилях ГАЗ-3110 «Волга» и городских автобусах ЛиАЗ-677 по степени их травмоопасности при столкновениях. Почти 35% пострадавших в автобусах приходится на зону I, включающую кабину водителя и переднее пассажирское сиденье. Следующей по степени травмоопасности является зона VIII, охватывающая накопительную площадку у задней двери и заднее сиденье (29,1%). Зоны II...VII имеют примерно одинаковые степени травмоопасности.

Повреждения, получаемые человеком при автомобильной аварии, разнообразны: ушибы, растяжения и разрыв связок, вывихи суставов, сдавливания. Переломы костей, сотрясения мозга, разрывы кровеносных

Рисунок 1.2 Безопасность пассажирских автомобилей:

а – распределение направлений удара; б – опасные зоны автомобиля ГАЗ-3110 «Волга»; в – опасные зоны автобуса ЛиАЗ-677; 1...5 – места в автомобиле; I...VIII – зоны

сосудов, повреждения внутренних органов и т. п. Есть специфические травмы, характерные только для пострадавших при ДТП. Например, одновременный вывих обоих больших пальцев рук у водителя, державшего в момент удара рулевое колесо, или перелом шейных позвонков из-за откидывания головы назад при наезде на стоящий автомобиль сзади.

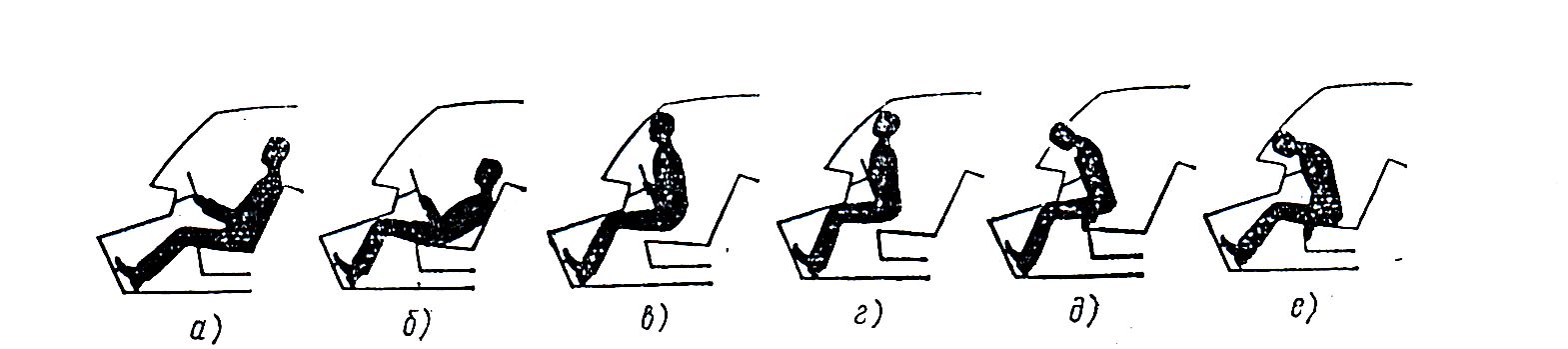

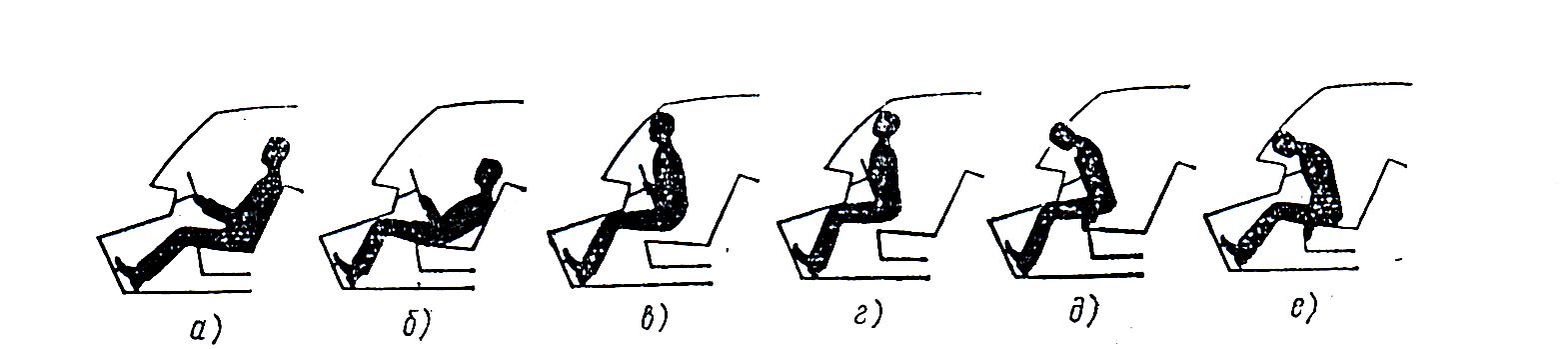

Участие в ДТП, как правило, сопровождается нервным потрясением с расстройством речи, потерей памяти, иногда сильным шоком. При встречных столкновениях и наездах на неподвижные препятствия у водителей и передних пассажиров наблюдаются травмы головы, конечностей и груди, реже — живота. У задних пассажиров чаще повреждаются грудь, живот, нижние конечности, реже — голова и верхние конечности. На рисунке 1.3 показано примерное распределение травм водителя и переднего пассажира (по данным МАДИ). Самые серьезные телесные повреждения получает обычно передний пассажир, не пользовавшийся ремнем безопасности. Менее тяжелые травмы наблюдаются у водителя и относительно легкие – у задних пассажиров.

На рисунке 1.4 показан механизм образования травм при встречных столкновениях у водителя легкового автомобиля. В начале удара водитель скользит по сиденью вперед и его колени ударяются о панель приборов (рисунок 1.4, а и б). Затем сгибаются тазобедренные суставы и верхняя часть туловища наклоняется вперед до удара о рулевое колесо (рисунок 4, в и г) При больших скоростях автомобиля возможен удар о ветровое стекло (рисунок 1.4, д и е), а при боковых столкновениях – повреждение головы об угловую сторону кузова. Передний пассажир, перемещаясь вперед, также ударяется сначала коленями о панель приборов, затем головой о ветровое стекло (рисунок 1.5, а — г). В случае движения автомобиля с большой скоростью возможно травмирование подбородка и груди пассажира о верхний край панели приборов (рисунок 1.5, д и е). При боковых ударах повреждаются плечи, руки и колени. Таким образом, источниками травм водителя наиболее часто являются рулевая колонка, рулевое колесо, панель приборов. Для передних пассажиров опасность представляют панель приборов и ветровое стекло, а для задних — спинки передних сидений. Кнопки и рычаги управления, пепельницы, детали

Рисунок 1.3 Распределение телесных повреждений при авариях различных автомобилей, %:

а – ГАЗ-3102 «Волга»; б – ГАЗ-3110 «Волга»; в – Москвич-407; г – Москвич-412; д – ВАЗ-2106 «Жигули»; 1 – голова; 2 – лицо; 3 и 4 – грудь; 5 – верхние конечности; 6 – брюшная и тазовая области; 7 – нижние конечности

Рисунок 1.4 Механизм образования травм у водителя при столкновении автомобилей

Рисунок 1.5 Механизм образования травм у переднего пассажира при столкновении автомобилей

радиоприемника обычно не наносят серьезных ранений. Однако при ударе о них головой у водителя и пассажиров может быть повреждено лицо (изуродованы нос и губы, выбиты зубы и т. д.).

В таблице 1.2 приведены сведения по источникам травмирования людей по результатам наблюдений исследователей Корнельского университета (США) и Бюффнера (Германия).

Таблица 1.2

Сведения по источникам травмирования людей

|

Источники

|

Повреждения, %

|

Источники

|

Повреждения, %

|

|

|

США

|

Герма-ния

|

|

США

|

Герма-ния

|

|

Рулевое управление

Панель приборов

Ветровое стекло

Двери

Крыша

Днище

|

20,5

20,2

18,7

11,2

4,3

-

|

14;6

19,4

15,9

18,6

4,6

5,5

|

Спинка переднего сиденья

Передняя сойка

Зеркало заднего обзора

Подвижные предметы

Прочие

|

6,8

3,3

2,0

-

18,0

|

6,1

-

3,7

0,6

11,2

|

Наиболее частые источники повреждения людей – рулевое управление, панель приборов, ветровое стекло и детали дверей. Большое число травм получают люди при выбрасывании через двери, открывшиеся вследствие удара.

1.3 Внутренняя пассивная безопасность

Совершенствование автомобиля и повышение его пассивной безопасности происходят одновременно по нескольким направлениям. Конструктивные мероприятия, улучшающие внутреннюю пассивную безопасность, предусматривают снижение инерционных перегрузок в процессе удара, ограничение перемещения людей в салоне, устранение травмоопасных деталей, закрепление багажа и инструмента.

Уменьшение инерционных нагрузок. Процесс удара обычно разделяют на три фазы. В течение первой фазы соударяющиеся тела, сближаясь, деформируются, их кинетическая энергия частично переходит в потенциальную, а частично затрачивается на разрушение, перемещение и нагрев деталей. Во второй фазе накопленная потенциальная энергия снова превращается в кинетическую, и тела начинают расходиться. В течение третьего периода тела не контактируют, их энергия расходуется на преодоление внешнего сопротивления.

Согласно опытам НИЦИАМТ при наезде автомобиля на неподвижное препятствие длительность первой фазы составляет 0,05...0,1 с, а второй 0.02...0,04 с. Максимальное замедление центра тяжести автомобиля при скорости 8,3...14 м/с достигает (45...60)g. Средние замедления для грузовых автомобилей равны (20...25)g, а для пассажирских при v=14 м/c (15...20)g. Остаточные деформации пассажирских автомобилей после удара о плоскую стенку достигают 400...500 мм, а грузовых 150...180 мм, что обусловлено большей жесткостью последних. При ударе о сосредоточенное препятствие (столб, дерево) деформация может быть значительно больше.

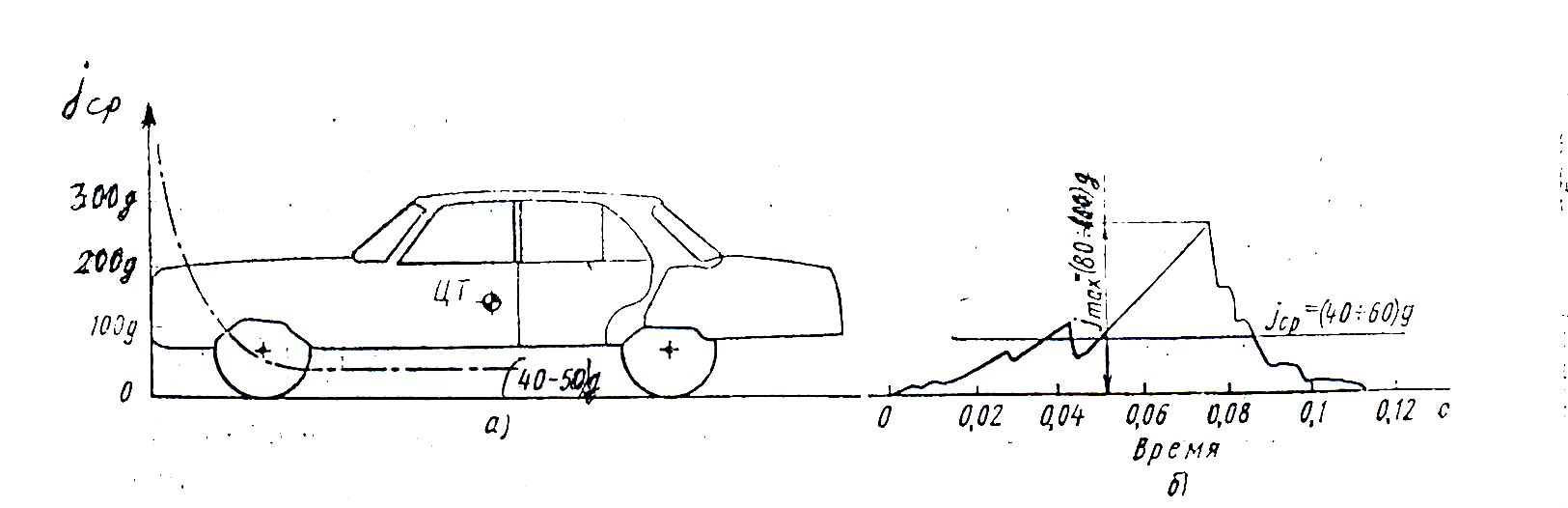

Основной причиной разрушения автомобилей и травмирования людей при ДТП являются ударные нагрузки. Эти нагрузки имеют импульсный характер, и хотя движение их кратковременно. Они достигают больших величин вследствие резкого изменения скорости автомобиля. При встречных столкновениях автомобилей и наезде автомобиля на препятствие замедления особенно большое значение (300...400)g имеют в зоне переднего бампера (рисунок 1.6, а) и уменьшаются по направлению к задней части автомобиля. Среднее замедление центра тяжести автомобиля может достигать (40...60)g. Мгновенные замедления jmax центра тяжести больше средних и составляют (80...100)g (рисунок 1.6, б). Еще большие замедления тела человека в процессе вторичного удара.

Рисунок 1.6 Изменение замедлений при наезде автомобиля на неподвижное препятствие:

а – распределение замедлений по длине автомобиля; б – изменение замедлений по времени

Если считать движение равнозамедленным, то при начальной скорости автомобиля v=20 м/c и деформации его передней части sа=0/4 м среднее замедление

jср=v2/(2sа)=400/(20,4)=500 м/с250g.

Если при этом рулевое управление под воздействием удара тела водителя переместится на 0,1 м, то замедление тела может достичь примерно 200g и вызвать весьма тяжелые травмы.

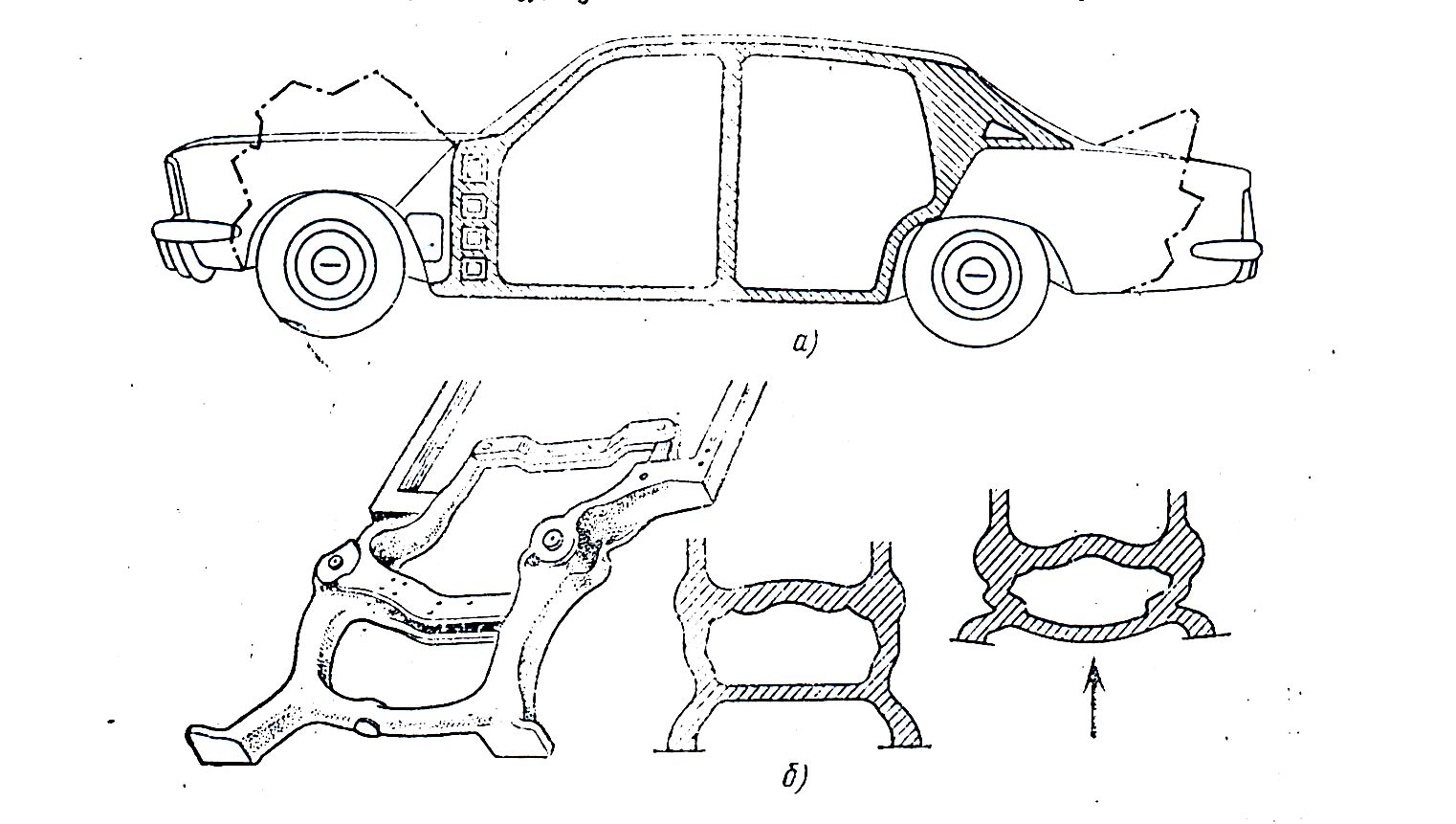

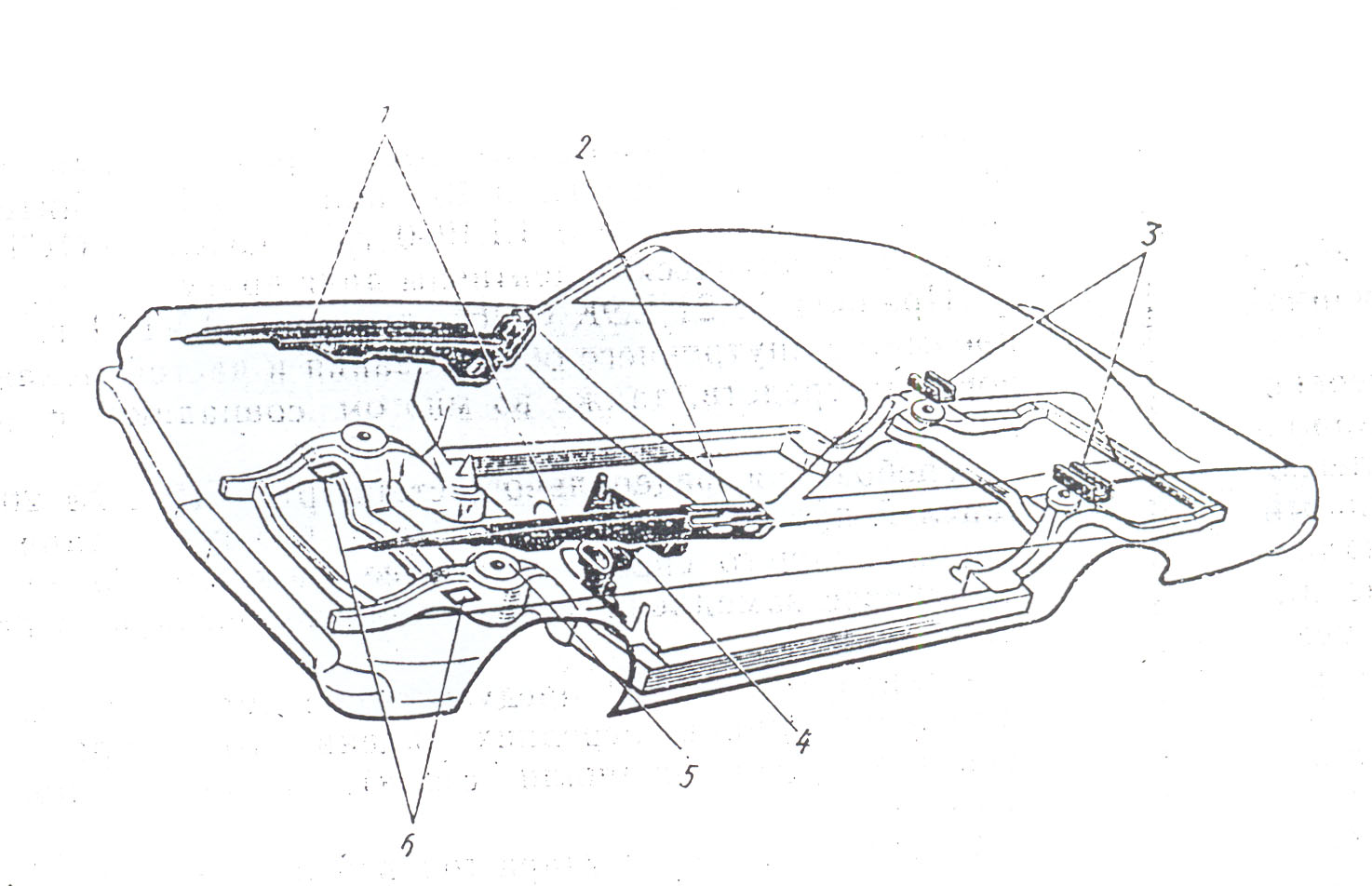

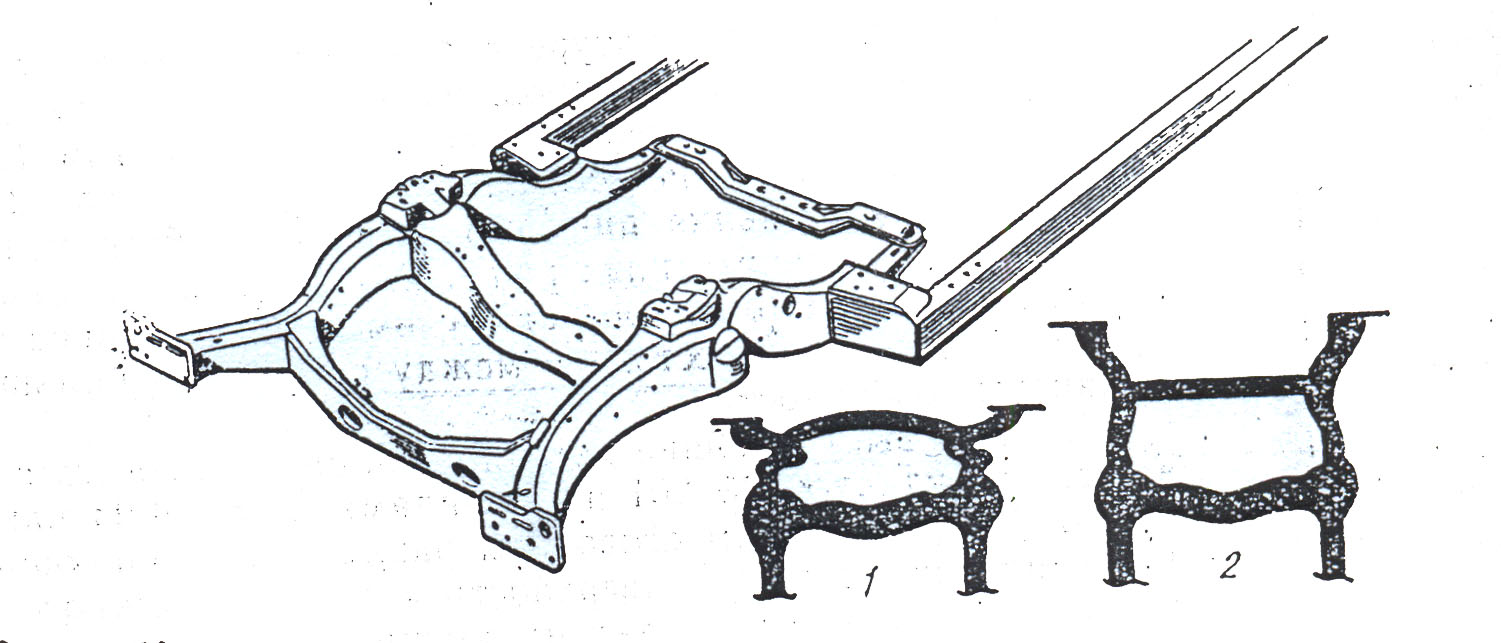

Для снижения инерционных нагрузок увеличивают продолжительность деформации деталей. С этой целью создают защитную зону вокруг водителя и пассажиров путем устройства жесткого каркаса в сочетании с легко сминающимися при ударах передней и задней частями кузова (рисунок 1.7,а). У автомобилей рамной конструкции ослабляют лонжероны и поперечины, уменьшая их сечение, предусматривая отверстия в слабонагруженных местах или применяя хрупкие материалы, например алюминиевые трубы и брусья, разрушающиеся при ударе. На рисунке 1.7,б показана передняя часть рамы американского автомобиля, деформирующаяся под воздействием ударных нагрузок.

Рисунок 1.7 Автомобили с легко деформируемыми частями:

а – деформируемая передняя и задняя части автомобиля; б – деформируемая рама

При встречных столкновениях картер рулевого механизма, установленный на лонжероне рамы, смещается назад, приближаясь к водителю. У автомобилей с передним расположением рулевой трапеции это смещение настолько велико, что водитель может получить травму уже при первичном ударе. Во время вторичного удара тело водителя деформирует рулевое колесо и входит в контакт с его ступицей и рулевым валом. В результате водитель получает тяжелые травмы лица, груди, брюшной полости, а иногда и сердца.

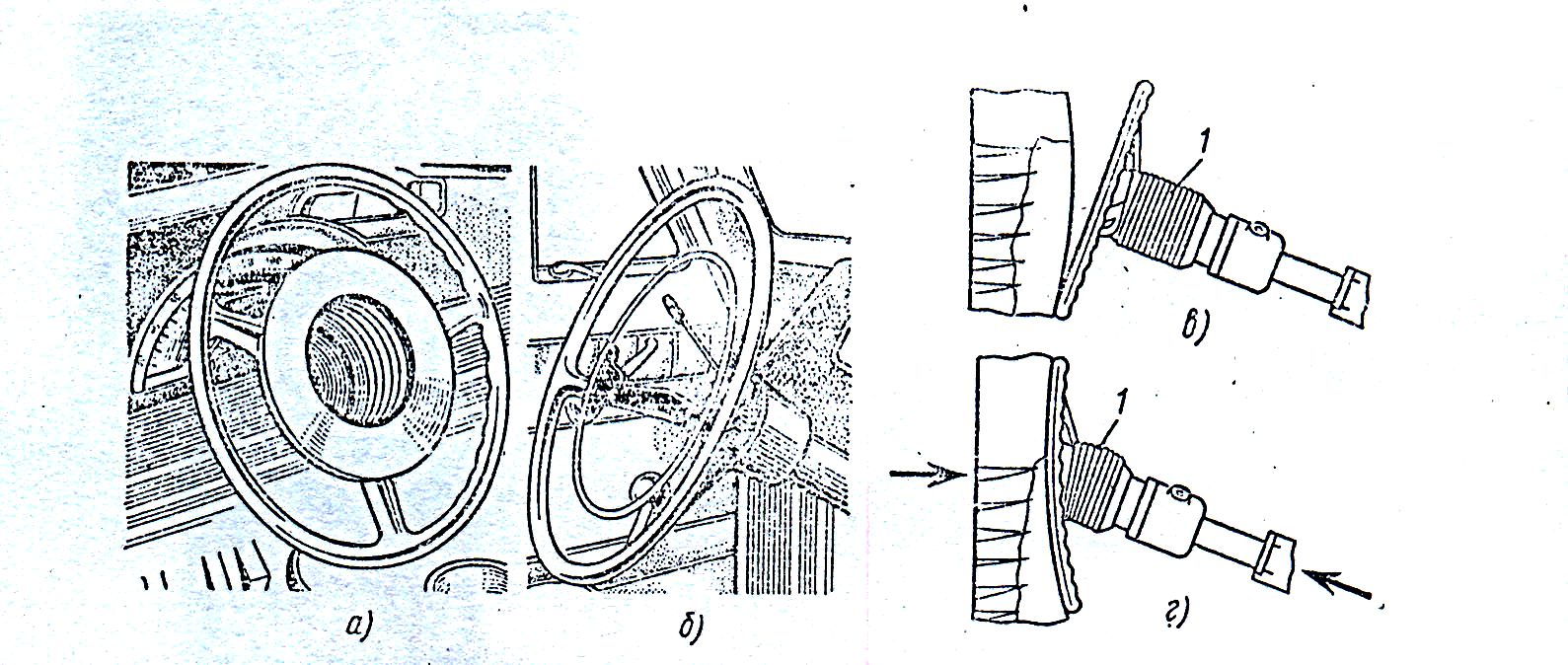

Для защиты водителя ступицу рулевого колеса делают большого диаметра и снабжают упругой оболочкой (рисунок 1.8, а) или утапливают ее так, чтобы спицы составляли с плоскостью обода угол не менее 20 (рисунок 1.8, б). На автомобилях «Москвич» для повышения защитных свойств рулевого колеса применена мягкая накладка на ободе. Спицы и каркас обода, штампованные из листовой стали, при больших нагрузках изгибаются, в результате рулевое колесо располагается перпендикулярно к направлению удара. В некоторых автомобилях с этой же целью под рулевым колесом размещают гофрированный энергопоглощающий элемент 1 типа сильфона (рисунок 1.8, в).

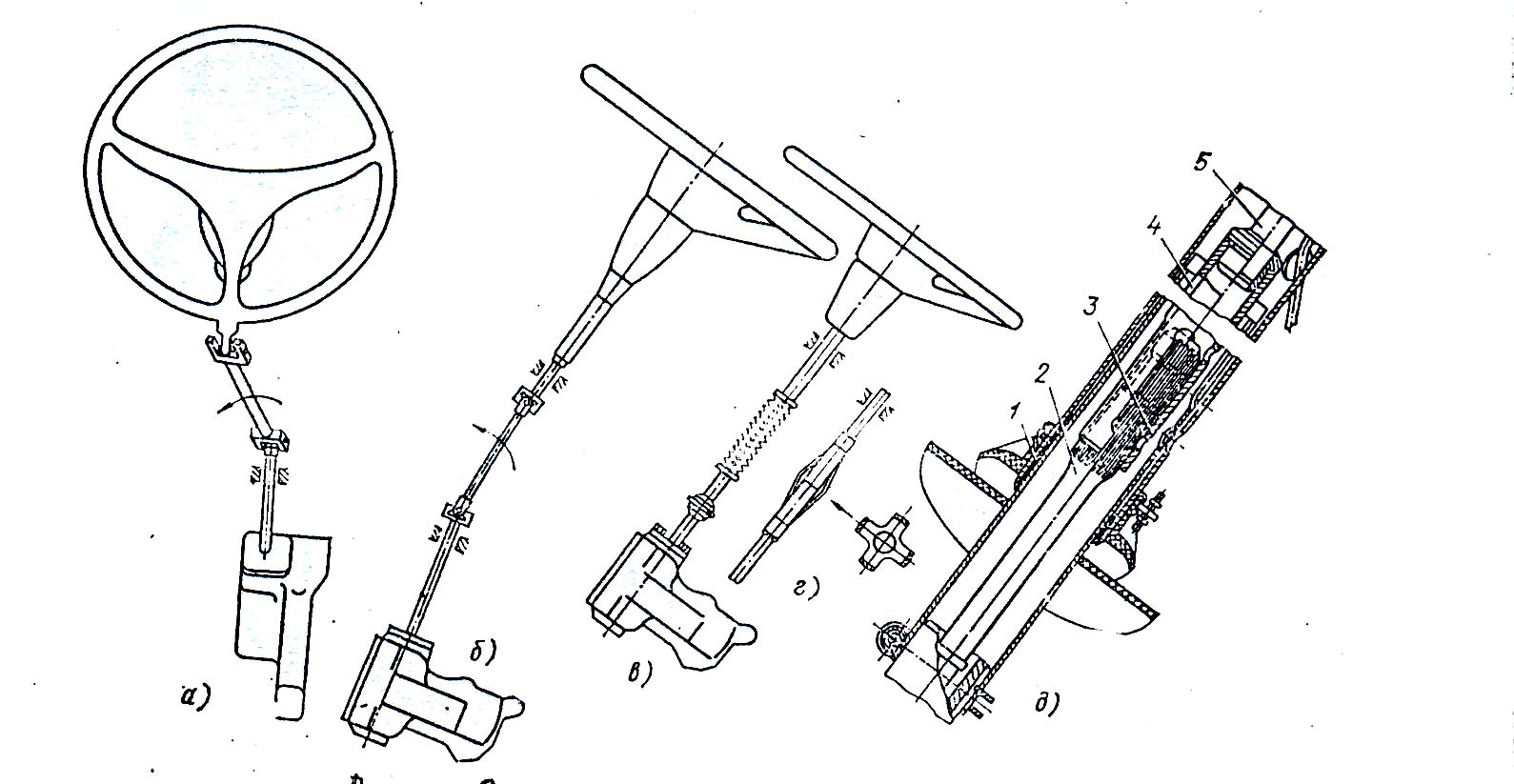

Конструкции безопасных рулевых управлений весьма разнообразны. Так, чтобы уменьшить возможность проникновения рулевого колеса внутрь салона, применяют рулевые валы с карданными шарнирами, отклоняющиеся при ударах вверх или в сторону (рисунок 1.9, а и б). Для поглощения кинетической энергии тела водителя в рулевой вал, рулевую колонку или в обе эти детали встраивают специальные защитные элементы, разрушающиеся или деформирующиеся под действием больших нагрузок. У некоторых

Рисунок 1.8 Безопасные рулевые колеса:

а – рулевое колесо со ступицей большего диаметра; б – тюльпанное рулевое колесо автомобиля «Москвич»; в и г – рулевое колесо с гофрированным элементом соответственно до удара и после него; 1 – гофрированный элемент

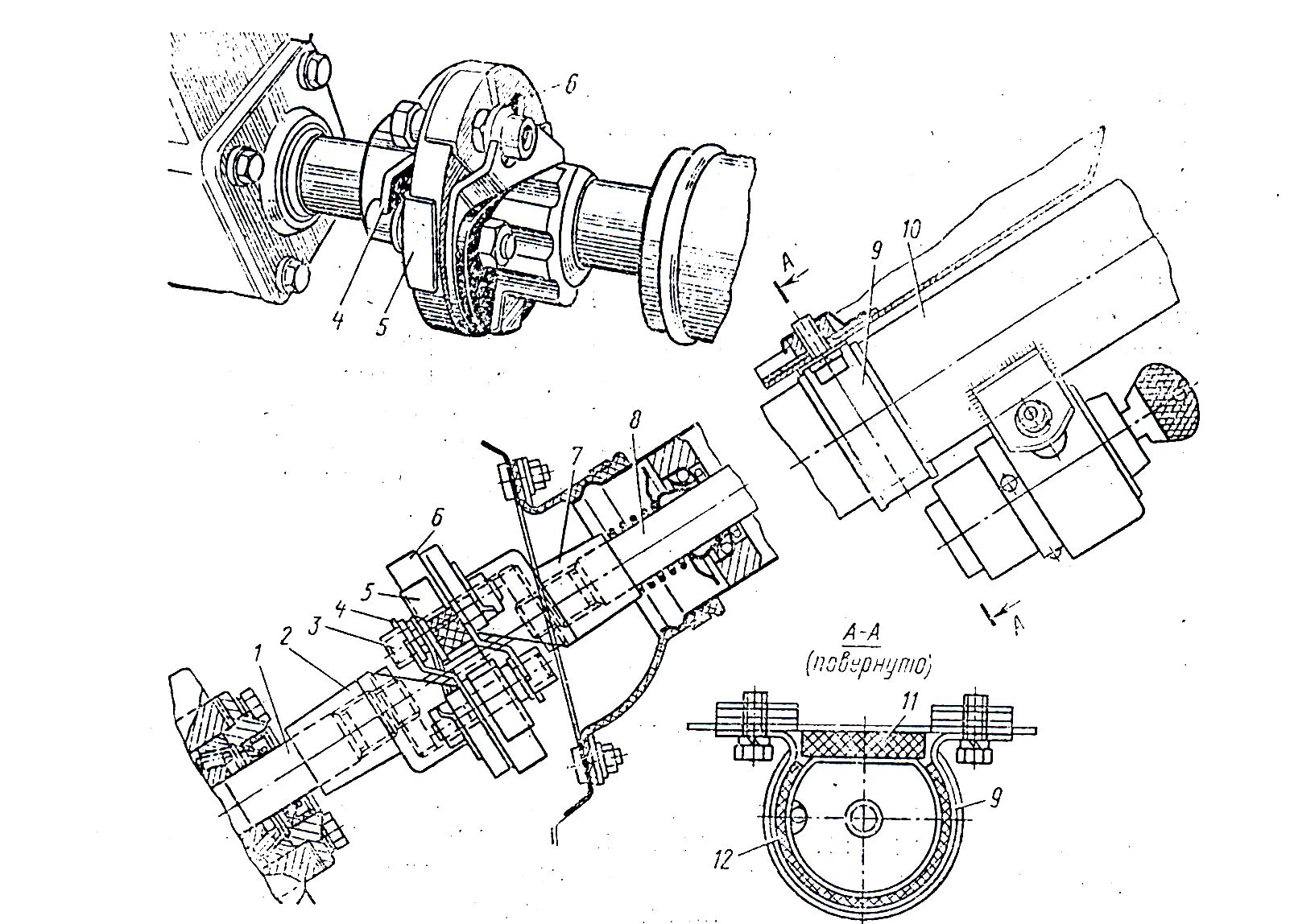

Рисунок 1.9 Безопасные рулевые валы:

а – отклоняющийся в сторону; б – откидывающийся вверх; в – с перфорированным элементом; г – с упругими пластинами; д – со шлицевой втулкой; 1 – пластина; 2 – короткий вал; 3 – прорезь; 4 – втулка; 5 – вал

автомобилей защитный элемент имеет форму перфорированной трубы с ромбовидными отверстиями, расположенную в средней части вала (рисунок 1.9. в). В последнее время деформируемый элемент делают в виде пластин, приваренных к внутренним концам частей рулевого вала (рисунок 1.9, г).

Безопасное рулевое управление автомобилей «Москвич» (рисунок 1.9, д) имеет рулевой вал из двух частей. К нижней части рулевого вала приварен короткий вал 2 со шлицами, на которые с натягом напрессована втулка 4 с короткими внутренними шлицами, соединенная с верхней частью вала 5. Втулка имеет сквозные прорези 3, увеличивающие упругость шлицевого соединения и трение при сближении концов вала. Рулевая колонка состоит из трех труб, между которыми размещены пластмассовые пластины 1, повышающие сопротивление сдвигу.

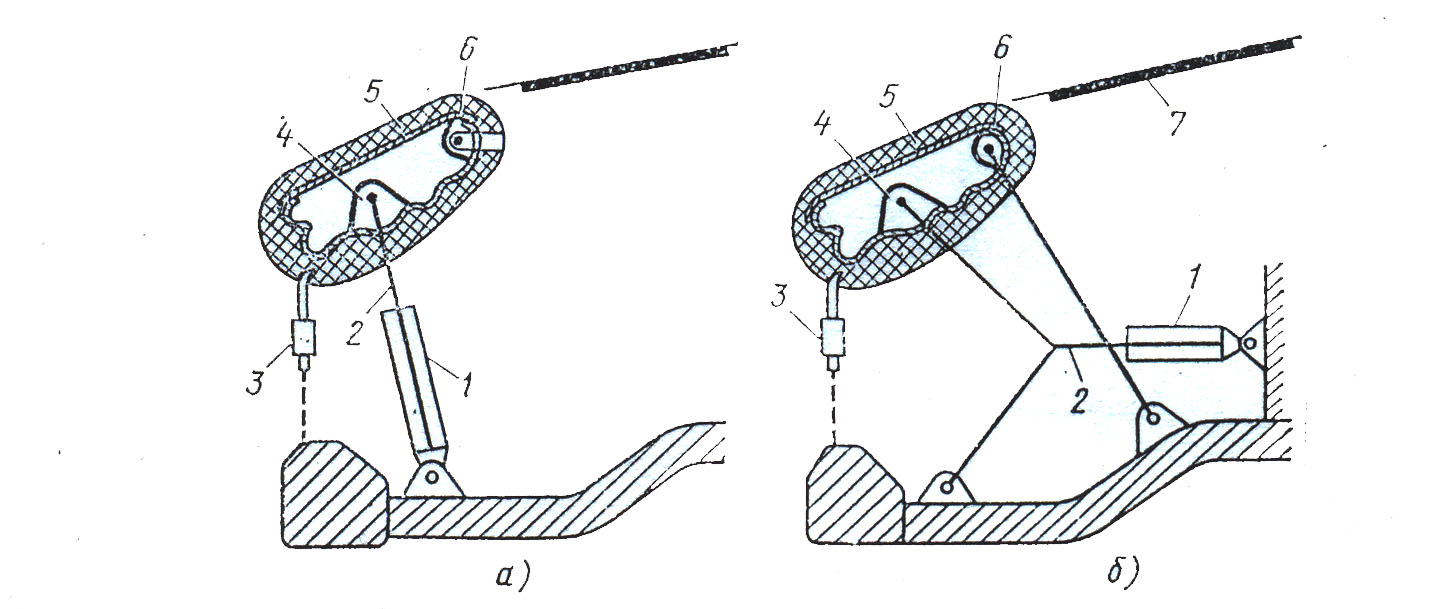

Рулевое управление автомобиля ГАЗ-3110 «Волга» имеет безопасную муфту (рисунок 10) с двумя фланцами 2 и 7, закрепленными на нижней 1 и верхней 8 частях рулевого вала. Между фланцами установлены две предохранительные пластины 4 и эластичная деталь 6 из прорезиненной ткани, прикрепленная к каждому из фланцев шпильками 3 через усилитель 5. При наезде автомобиля на препятствие водитель ударяется о рулевое колесо, фланцы муфты перемещаются по скосам, деформируя предохранительные пластины и разрушая деталь 6. Часть энергии (около 10%) тратится также на перемещение рулевой колонки 10 по резиновым прокладкам 11 и 12 в хомуте 9. Сила удара, разрушающая эластичную деталь, не превосходит нагрузку, которую может выдержать человек без тяжелых травм.

Рисунок 1.10 Рулевое управление автомобиля ГАЗ-3110 «Волга»:

1 и 8 – нижняя и верхняя части рулевого вала; 2 и 7 – фланцы; 3 – шпилька; 4 – пластина; 5 – усилитель; 6 – разрушаемая деталь; 9 – хомут; 10 – рулевая колонка; 11 и 12 – прокладки

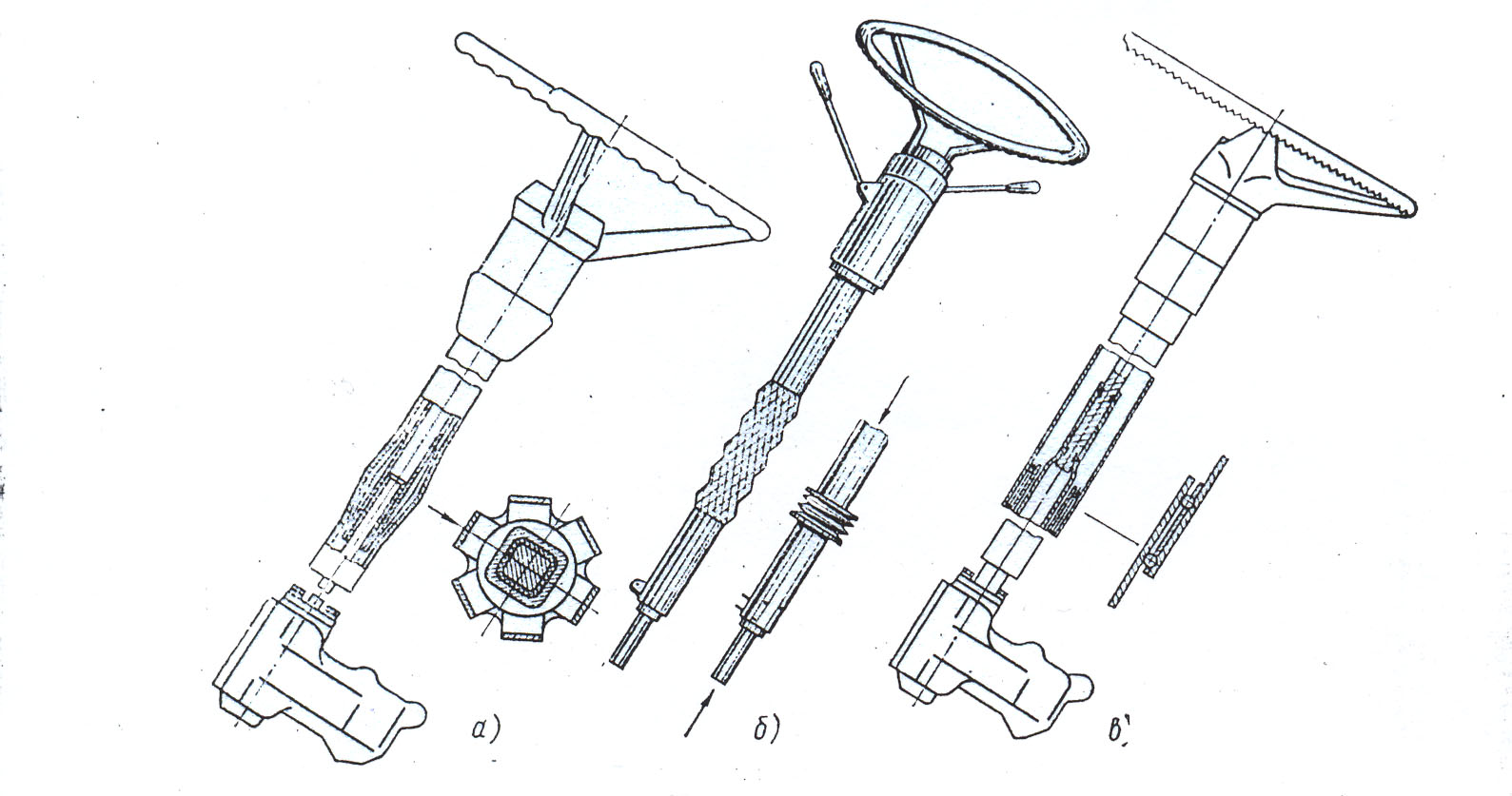

Энергопоглощающие элементы, соединяющие две части рулевой колонки, изображены на рисунке 1.11. Эти элементы могут быть выполнены или в виде упругих пластин (рисунок 1.11.а), или в виде гофрированной сетки (рисунок 1.11, б). Рулевые валы в обоих случаях состоят из двух частей, соединенных между собой с помощью прессовой посадки и пластмассовых

Рисунок 1.11 Безопасные рулевые колонки:

а – с упругими пластинами; б – с перфорированным защитным элементом; в – со стальными шарпиками

заклепок, срезаемых при ударах. В кронштейне, крепящем рулевую колонку к кузову, сделаны прорези, допускающие перемещение верхней части колонки вперед и препятствующие проникновению ее внутрь салона.

Иногда рулевую колонку делают телескопической (рисунок 1.11, в). Между внутренней и наружной трубками располагают несколько кольцевых поясов, закаленных стальных шариков. При продольном перемещении труб шарики вдавливаются в их стенки.

Ограничение перемещения людей. Наиболее простым и вместе с тем эффективным средством, ограничивающим перемещение людей внутри автомобиля при авариях, являются ремни безопасности. Законами многих стран предусмотрено обязательное оборудование ремнями безопасности всех мест для сидения в автомобиле.

Имеется большое количество разнообразных конструкций ремней. Наибольшее распространение получили комбинированные диагонально-поясные ремни, крепящиеся к кузову автомобиля в трех точках. Согласно Правилам ЕЭК ООН расстояние между точками крепления поясного ремня должно быть не менее 0,35 м. Верхняя точка крепления плечевого ремня должна находиться позади точки опоры водителя на сиденье и выше нее. Необходимо, чтобы точки крепления поясного ремня выдерживали усилие не менее 22,7 кН, а плечевого ремня – не менее 22,9 кН. Замки ремня должны открываться одной рукой. Минимальная поверхность кнопки замка 4,5 см2, минимальная ширина 10 мм. Ширина лямки ремня должна быть не менее 51 мм под нагрузкой 10 кН; лямка не должна скручиваться под нагрузкой. Лямки пристегнутого ремня должны проходить по осям человеческого скелета, и не передавать усилий на органы, не защищенные грудной клеткой. Кроме того лямки не должны создавать местных высоких давлений и не должны контактировать с болезненными и легко ранимыми частями тела. Расположение ремня должно по возможности уменьшать взаимное перемещение (изгиб и поворот) отдельных частей тела, приводящее к дополнительным нагрузкам.

Эффективность ремней безопасности доказана многочисленными исследованиями. Так, по данным США [9], правильное использование ремней уменьшает число травм на 60...75%. По результатам шведских исследований, применение ремней более чем в 2 раза уменьшает тяжесть последствий и в 50...70 случаях из 100 предотвращает тяжелые ранения.

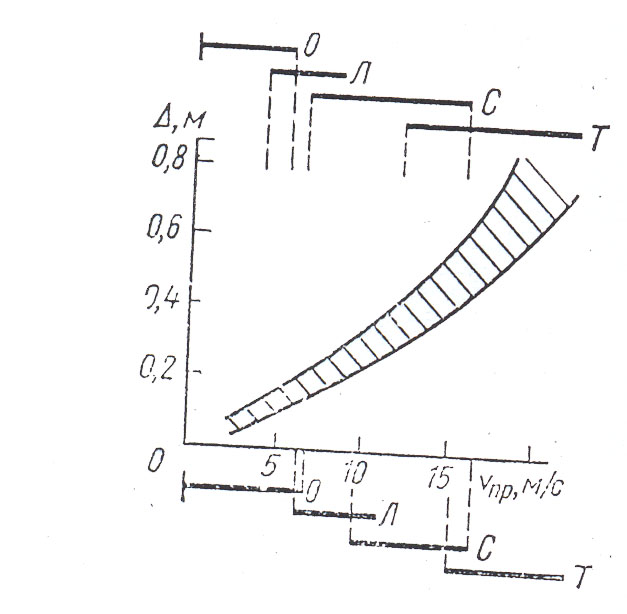

На рисунке 1.12 показаны результаты исследования, проведенного МАДИ совместно с 1-м Московским медицинским институтом им. И.М. Сеченова. В средней части графика показана зависимость деформации легкового автомобиля от приведенной скорости автомобиля vпр при встречных столкновениях, полученная путем натурных наблюдений ДТП. Горизонтальные линии в верхней части графика характеризуют диапазоны скоростей, при которых возможны повреждения различной тяжести водителей и пассажиров, не пристегнутых ремнями безопасности, а в нижней части – то же самое при использовании ремней. Применение ремней существенно увеличивает возможность безопасного движения автомобиля с высокими скоростями. Так, при отсутствии ремней безопасности смертельный исход возможен уже при скорости 11...12 м/с, при использовании ремней он возможен лишь при скорости 15...16 м/с. Соответственно повышаются предельные скорости и при других видах травм.

Рисунок 1.12 График вероятности получения повреждений при отсутствии ремней безопасности и при их использовании:

О – нет повреждений; Л – легкие повреждения; Т – тяжелые повреждения; С – смертельные травмы

В процессе столкновений и наездов автомобилей человек, не пристегнутый ремнем, продолжает движение по инерции с прежней скоростью и ударяется о детали автомобиля, который к этому моменту успевает остановиться. При наличии ремня скорость человека уменьшается в процессе деформаций передней части автомобиля и лямок ремня. Относительная скорость человека в этом случае значительно меньше, и удары его о твердые детали интерьера могут не вызвать серьезных повреждений.

Определим примерную нагрузку, приходящуюся во время удара на человека, пристегнутого ремнем безопасности. Вначале автомобиль движется со средним замедлением jср, а человек со средним замедлением jч. Если жесткость сл ремня постоянна, то

mчjч – cл(Sч – S)=0, (1.3)

где mч – масса человека, кг;

Sч и S – перемещения соответственно человека и автомобиля, м.

Поскольку jч= и S=v0t – 0,5jсрt2, то

mч – cлSч= cл(v0t - 0,5jсрt2), (1.4)

где v0 – начальная скорость автомобиля; t – время движения.

Решая это дифференциальное уравнение, получаем

Sч=jсрmч/cл(1 – cos(t))+ v0t – 0,5jсрt2. (1.5)

Скорость человека изменяется по закону

vч==jсрsin(t)+ v0 – jсрt, (1.6)

а замедление

jч= = tср(cos(t) — 1). (1.7)

Время движения автомобиля до остановки

t1= v0/jср. (1.8)

Следовательно, сила, действующая на человека со стороны ремня в момент остановки автомобиля,

P1=mч /jч= mчjср(cos(v0/jср) – 1). (1.9)

Кроме этой силы, вызванной относительным замедлением тела человека, на него действует сила, обусловленная его кинетической энергией.

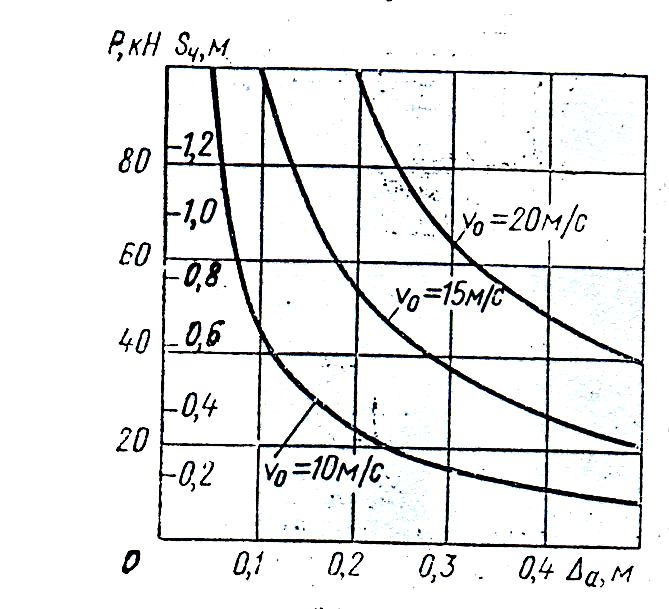

Максимальную силу Pmax, приложенную к телу человека, можно найти из следующих соотношений:

0,5mчv=0,5(P1+Pmax)Sч max, (1.10)

Sч max=(Pmax – P1)/ cл, (1.11)

где vч1 – скорость человека в момент остановки автомобиля, определяемая формулой (1.6);

Sч max – максимальное перемещение человека и соответствующая ему деформация ремня безопасности.

Решая уравнения (1.9) и (1.10) с учетом выражения (1.8), получаем

Pmax= mчjср=

=mч/(2S) =. (1.12)

На рисунке 1.13 приведены результаты подсчета по этой формуле при mч=70 кг, cл=70 кН/м и v0=10...20 м/с. Нагрузка, испытываемая человеком, увеличивается по мере уменьшения деформации а передней части автомобиля и повышения его начальной скорости. Соответственно возрастает и перемещение тела человека Sч.

Рисунок 1.13 Зависимость нагрузки Р, действующей на человека, от деформации а передней части автомобиля и его скорости v0 перед ударом

Эффективность ремней безопасности могла быть значительно выше, если бы ими пользовались все водители и пассажиры. Однако число лиц, пользующихся ремнями, по зарубежным данным, составляет примерно 30% на автомагистралях и около 10% в крупных городах. Обследование, проведенное МАДИ совместно с ГИБДД в Москве и Московской области, показало, что число автомобилистов, применяющих ремни, еще невелико (20...60%), несмотря на требования правил движения. Кроме того, многие водители и пассажиры надевают ремни, но не пристегивают их.

Нежелание пользоваться ремнями безопасности вызывается несколькими причинами, Многим людям неприятна сама мысль о возможной аварии и всем с ней связанном. Другие опасаются, что им трудно будет покинуть поврежденный автомобиль при пожаре или опрокидывании. Ремень должен плотно прилегать к телу (зазор между лямкой и грудью не более 100 мм), иначе он может не удержать человека, и последний ударится о детали автомобиля, хотя и с уменьшенной скоростью; однако туго натянутый ремень стесняет движения, мешает управлению, изнашивает и пачкает одежду.

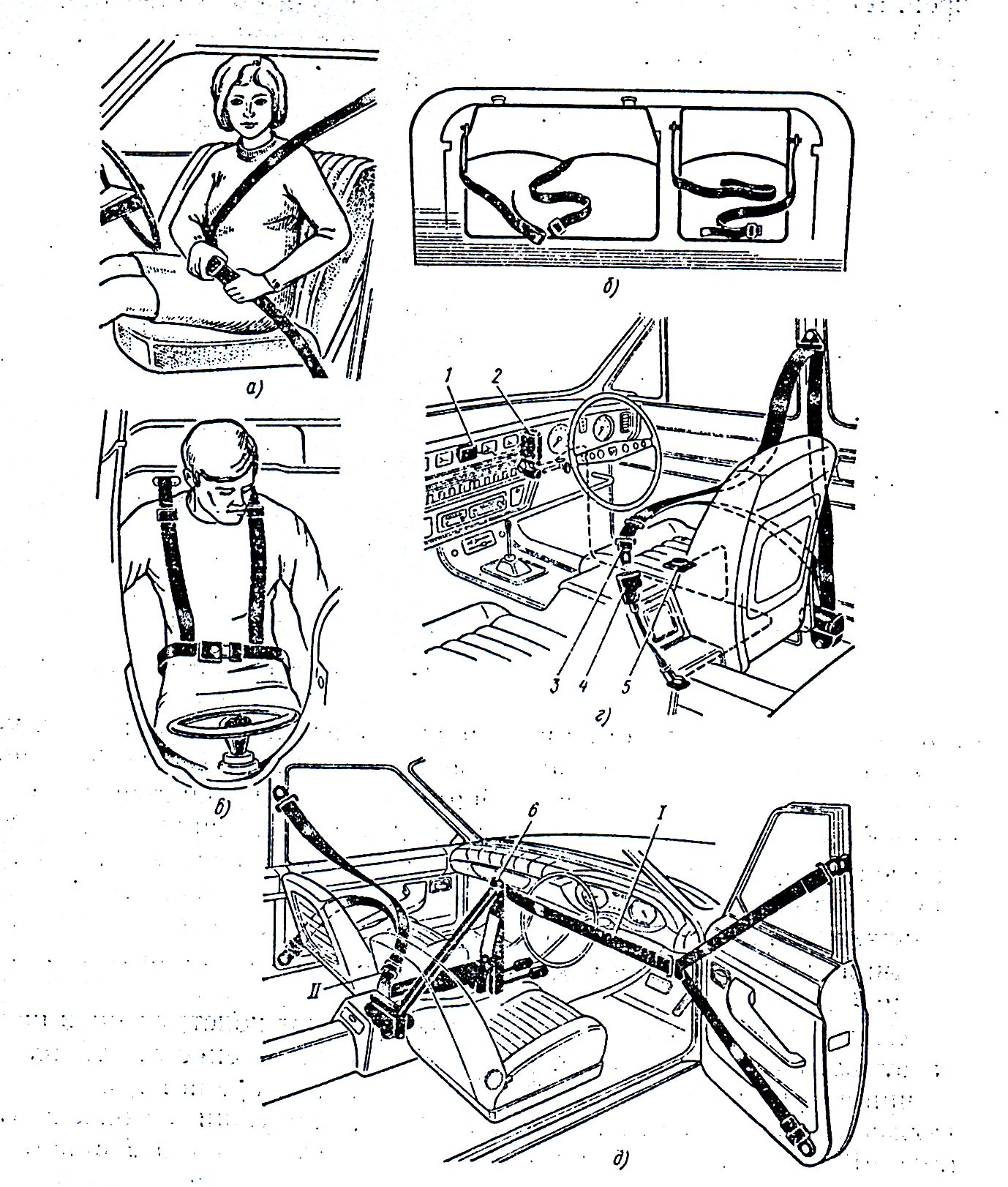

На рисунке 1.14, а изображен диагонально-поясной ремень с тремя точками крепления, получивший в настоящее время наибольшее распространение. У автомобилей ВАЗ, «Москвич» и ГАЗ отверстия для крепления ремней расположены на центральных стойках кузова, на внутренних сторонах дверных порогов и на днище кузова с обеих сторон туннеля карданного вала. На гоночных и спортивных автомобилях используют ремни с четырьмя — шестью точками крепления и соответственно с тремя — пятью лямками (рисунок 1.14, в).

Чтобы увеличить степень использования ремней безопасности, применяют системы, препятствующие пуску двигателя, если ремень не пристегнут. Так, на некоторых зарубежных автомобилях (рисунок 1.14, г) при посадке водителя на сиденье срабатывает датчик 5, включающий сигнальную лампу 1 и зуммер 2, предупреждающий о необходимости надеть ремень безопасности и одновременно блокирующий замок зажигания. После надевания ремня и соединения верхней и нижней частей его замка зуммер и лампа выключаются, а система зажигания разблокируется.

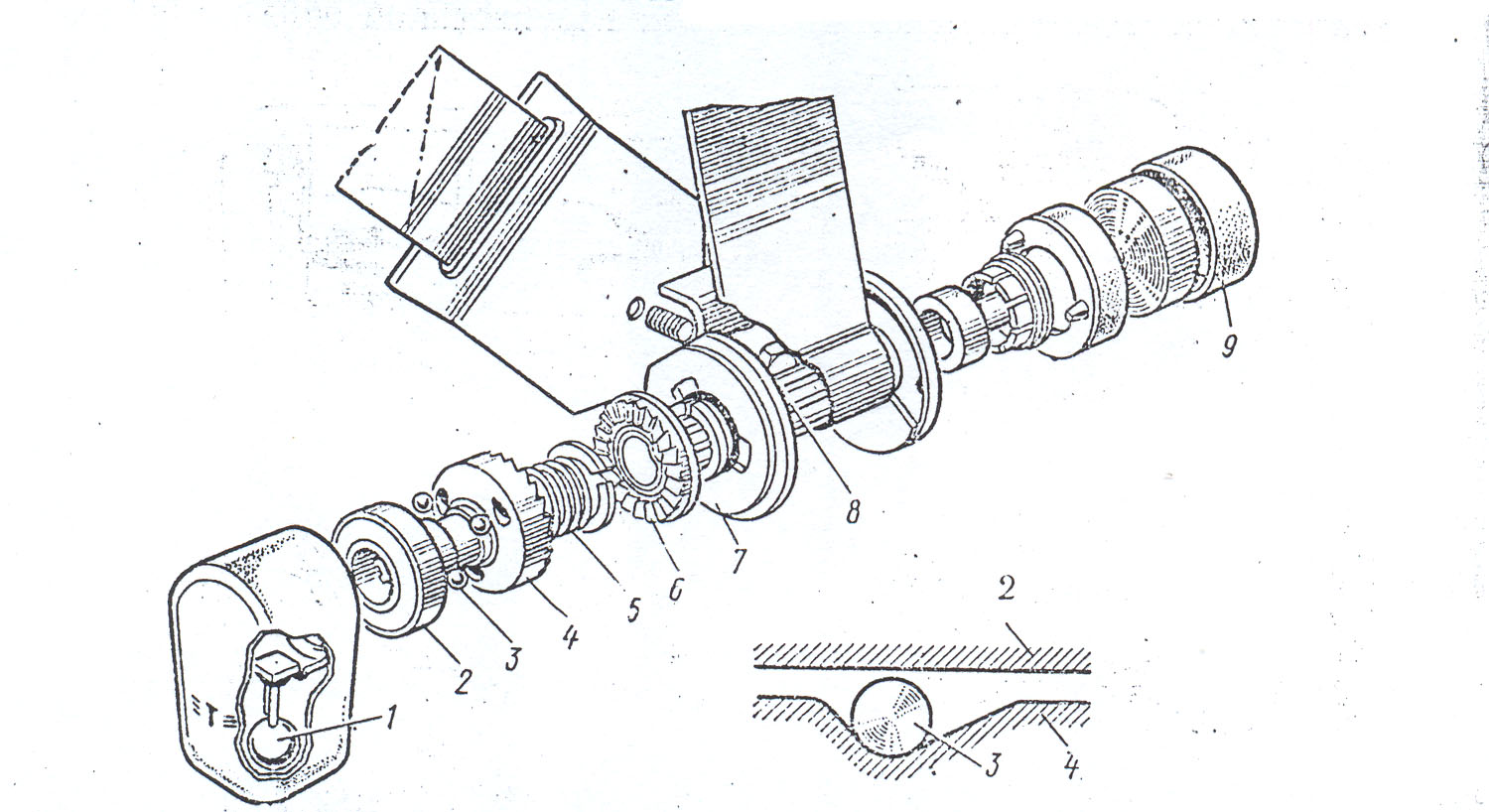

На рисунке 1.14, д показаны ремни безопасности, которые не надо застегивать при посадке в автомобиль и отстегивать при выходе из него. При закрывании двери рычаг 6 откидывается назад и ремень из положения I переходит в положение II (такое же, как у левого ремня), прижимая человека к сиденью. Широкое применение получают инерционные катушки, на которые намотана свободная часть ремня. При плавных перемещениях тела человека ремень разматывается, не мешая движению. При больших ускорениях (обычно около 0,4...0,5)g катушка блокирует ремень. На рисунке 1.15 изображена инерционная катушка, реагирующая на замедление как тела человека, так и автомобиля и действующая на плечевой ремень. В неподвижном корпусе 7 катушки вращается ось 8, одним концом соединенная с возвратной пружиной 9, а другим – с подвижной частью 4 храповика. Маховиком 2 и маятником 1. Неподвижная часть 6 храповика закреплена на корпусе 7. На торце подвижной части храповика выфрезерованы три профильные канавки, в которых расположены стальные шарики 3. При плавных движениях тела человека вытягиванию ремня препятствует только сила возвратной пружины 9, так как части 4 и 6 храповика раздвинуты пружиной 5 и шарики находятся в глубокой части канавок. В случае выдергивания ремня с большой скоростью маховик 2 вследствие инерции начинает вращаться позднее храповика. Шарики выкатываются в мелкую часть канавок и, преодолевая сопротивление пружины

Рисунок 1.14 Ремни безопасности:

а – диагонально-поясной ремень; б – поясной ремень для грузовых автомобилей; в – комбинированный ремень для гоночных автомобилей; г – ремни безопасности с предупредительной системой; д – автоматическая система ремней; I и II – положения ремня до и после посадки человека; 1 – сигнальная лампа; 2 – зуммер; 3 и 4 – соответственно верхняя и нижняя части замка; 5 – датчик; 6 – рычаг

5, перемещают подвижную часть храповика до зацепления ее с неподвижной частью. Маятник 1 обеспечивает блокировку ремня при больших замедлениях автомобиля. Нижняя часть маятника перемещается вперед, а верхняя соединяет части 4 и 6 храповика.

Недостатки ремней безопасности вынуждают конструкторов разрабатывать устройства, ограничивающие перемещение людей только при

Рисунок 1.15 Инерционная катушка ремня безопасности:

1 – маятник; 2 – маховик; 3 – шарик; 4 и 6 – подвижная и неподвижная части храповика; 5 – пружина; 7 – корпус катушки; 8 – ось; 9 – возвратная пружина

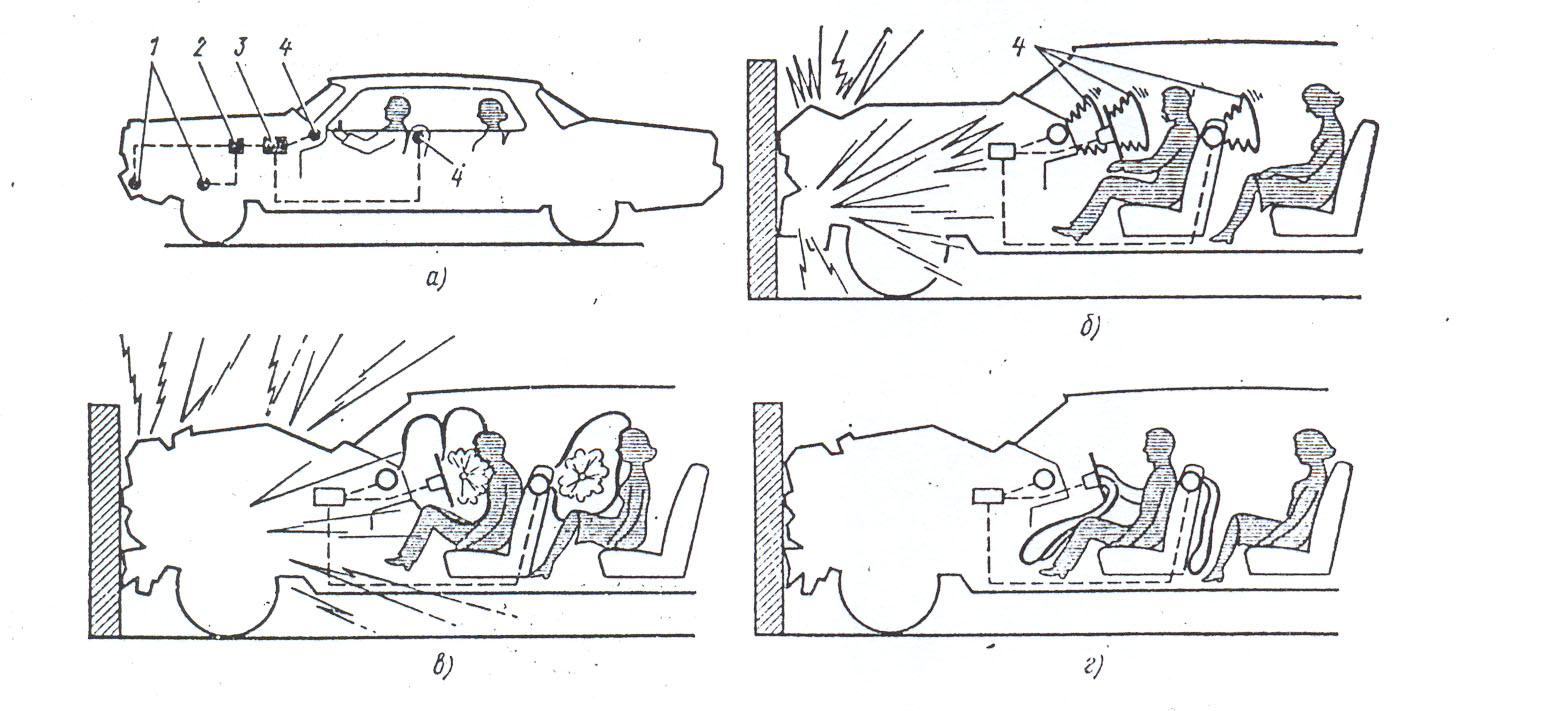

Рисунок 1.16 Подушки безопасности:

а – размещение системы на автомобиле; б – начало наполнения мешков; в – мешки надуты полностью, пассажиры контактируют с мешками; г – пассажиры отброшены на сиденья, газ выпущен из мешков; 1 – датчик; 2 – приводное устройство; 3 – генератор газа; 4 – надувные мешки

аварии и не стесняющие их движения во время нормального движения. К ним относятся, например, подушки безопасности (рисунок 1.16, а), имеющие датчики 1, приводное устройство 2 с источником энергии, генератор газа 3, распределительное устройство и надувные мешки 4.

Датчики 1, сигнализирующие о начале удара, измеряют либо деформацию деталей, либо замедление автомобиля. Для надежности часто устанавливают два датчика: один на передней части автомобиля, другой внутри кузова. Сигнал датчика, через 0,005...0,01 с, поступает в устройство 2, обычно представляющее собой детонатор, воспламеняемый электрической искрой. Генератором газа служат баллоны со сжатым до 200...250 мПа азотом или аргоном, а также пиропатроны с запасом твердого топлива. Детонатор, взрываясь, разрушает металлическую перегородку в баллоне или поджигает пиропатрон. На это затрачивается еще 0,05...0.015 с, после чего газ с большой скоростью устремляется в надувные мешки. Иногда применяют один баллон со сжатым газом в сочетании с одним или двумя пиропатронами. Надувные мешки изготовлены из тонкой (толщиной 0,3…0,4 мм) резины или нейлона и в сложенном виде размещены в ступице рулевого колеса, щитке приборов и спинках передних сидений. Надуваясь, мешки через 0,015...0.020 с, заполняют пространство перед водителем и пассажирами, предохраняя их от ударов. Чтобы избежать отбрасывания людей назад и сохранить видимость дороги, газ из надувных мешков после удара о него человека выходит через специальные калиброванные отверстия в течение 0,4...0,5 с.

Подушки безопасности не стесняют человека и срабатывают независимо от его действий. При встречных ударах они хорошо предохраняют не только голову, но и верхнюю часть тела. Недостатком, препятствующим широкому распространению подушек, является значительный шум при их наполнении. Уровень этого шума на небольших автомобилях не удалось сделать ниже 165 дБ, т. е. ниже уровня, при котором разрушаются барабанные перепонки уха. Таким образом, срабатывание подушки может лишить человека слуха. Подушки плохо защищают человека, оказавшегося в «нестандартном» положении перед ударом, а также при боковых столкновениях и опрокидывании автомобиля. Недостаточно проверена также работоспособность подушек, длительное время хранившихся в автомобиле без употребления. Высказываются опасения, что водитель, попавший в аварию, будет указывать на произвольное срабатывание подушки безопасности как на причину ДТП.

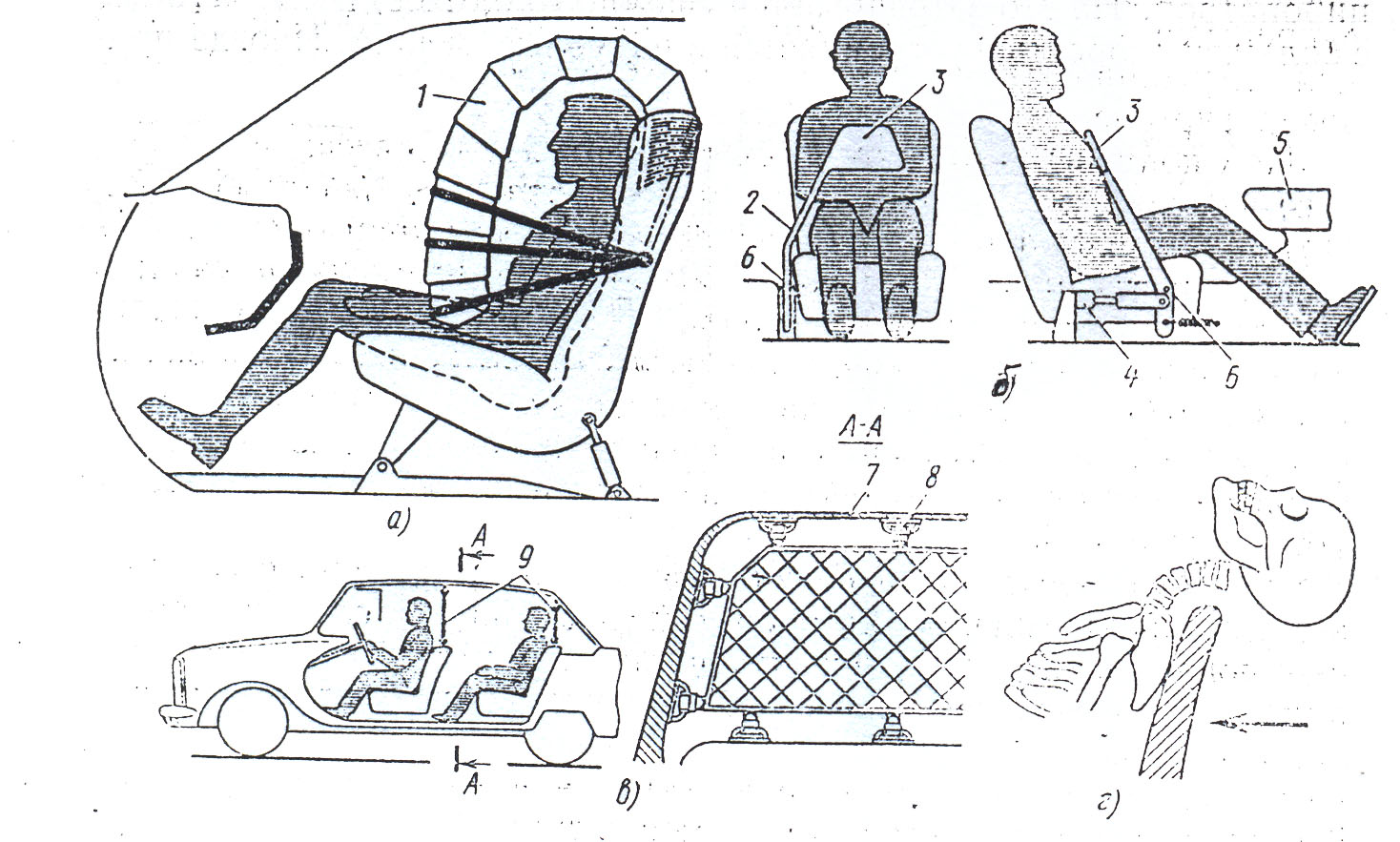

Вариантом подушки безопасности является защитная стенка (рисунок 1.17, а), состоящая из нескольких соединенных мешков. При воспламенении пиропатрона, расположенного в верхней части спинки сиденья, мешки 1, надуваясь, перемещаются сначала над головой человека, а затем вниз. Боковые ремни защищают туловище человека от перемещений в стороны, обеспечивая безопасность при различных видах столкновений, а также при опрокидывании автомобиля.

Другие конструкции, ограничивающие перемещение человека, показаны на рисунке 1.17, б и в. Некоторые зарубежные фирмы предлагают применять подушку 3, установленную на изогнутом рычаге 2, который может вращаться относительно горизонтальной оси 6. Когда дверь автомобиля закрыта и зажигание включено, рычаг прижимает подушку с небольшой силой к груди автомобиля. При резком торможении автомобиля или столкновении его с другим транспортным средством рычаг стопорится, а специальное устройство 4

Рисунок 1.17 Способы ограничения перемещения человека:

а – защитная стенка из надувных мешков; б – удерживающий рычаг; в – предохранительная сетка; г – откидывание назад при удар сзади; 1 – стенка из надувных мешков; 2 – рычаг; 3 – подушка; 4 – устройство, поглощающее удар; 5 – облицовка; 6 – ось; 7 – рамка; 8 – шарнир

в нижней части сиденья поглощает энергию удара и ограничивает нагрузку на грудь водителя. Ноги от повреждений предохраняет упругая облицовка 5.

На рисунке 1.17, в показаны сетки безопасности, размещаемые внутри автомобиля на определенной высоте и защищающие водителя и пассажиров при продольных столкновениях. Сетка, изготовленная из эластичного материала типа капрона, имеет крупные ячейки и закреплена в рамке 7, которая в свою очередь при помощи шарниров 8 крепится к кузову автомобиля. Аналогичные сетки применяют для удержания груза в багажниках легковых автомобилей и в кузовах-фургонах.

При попутных столкновениях часто страдают пассажиры переднего автомобиля. От резкого толчка голова под действием силы инерции откидывается назад (рисунок 1.17, г) и может произойти повреждение позвоночника. Для защиты пассажиров в этом случае на спинку сиденья устанавливают подголовники с мягкой обивкой. Подголовники должны выдерживать нагрузку до 90 кН. При этом задняя точка головы не должна смещаться назад на расстояние более 10 см. При воздействии замедления не менее 8g подголовник должен ограничивать отклонение головы назад относительно линии торса на угол не более 45.

В случае наезда на неподвижные препятствия, при столкновениях и опрокидываниях автомобилей люди могут получить серьезные повреждения из-за недостаточной прочности крепления сидений и их спинок. При встречных столкновениях автомобилей детали, крепящие сиденья к днищу кузова, не выдерживают больших нагрузок, и сиденья могут переместиться вперед на 160...250 мм. Это приводит к значительному уменьшению объема жизненного пространства, увеличивает вероятность удара водителя и пассажира о детали автомобиля, находящегося перед ними, а также затрудняет эвакуацию людей из автомобиля после ДТП. Возможны также изгиб кронштейна, крепящего спинку к каркасу сиденья, и отрыв спинки.

Безопасность сидений и спинок имеет особое значение для автобусов вследствие большого количества людей, одновременно подвергающихся травмированию.

Крепление сидений должно выдерживать нагрузку, равную 20-кратному весу сиденья и приложенную параллельно продольной оси автомобиля. Спинка сиденья должна выдерживать приложенную к верхней ее поперечине нагрузку, действующую горизонтально по направлению от передней части автомобиля к задней и эквивалентную моменту 54 кНм.

Система перемещения и регулировки сиденья должна иметь автоматическую блокировку, выдерживающую продольную перегрузку до 20g. Необходимо, чтобы блокировочное устройство выдерживало силу, которая приложена к центру тяжести спинки и которая в 20 раз больше веса спинки и направлена вперед параллельно продольной оси автомобиля.

Во время испытаний замедление модели головы человека при ударе о спинку переднего сиденья не должно превышать 80g в течение 3 мс.

Подлокотники сидений изготавливают из энергопоглощающих материалов, которые должны прогибаться не менее чем на 5 см, не соприкасаясь с жесткими деталями, находящимися под ними.

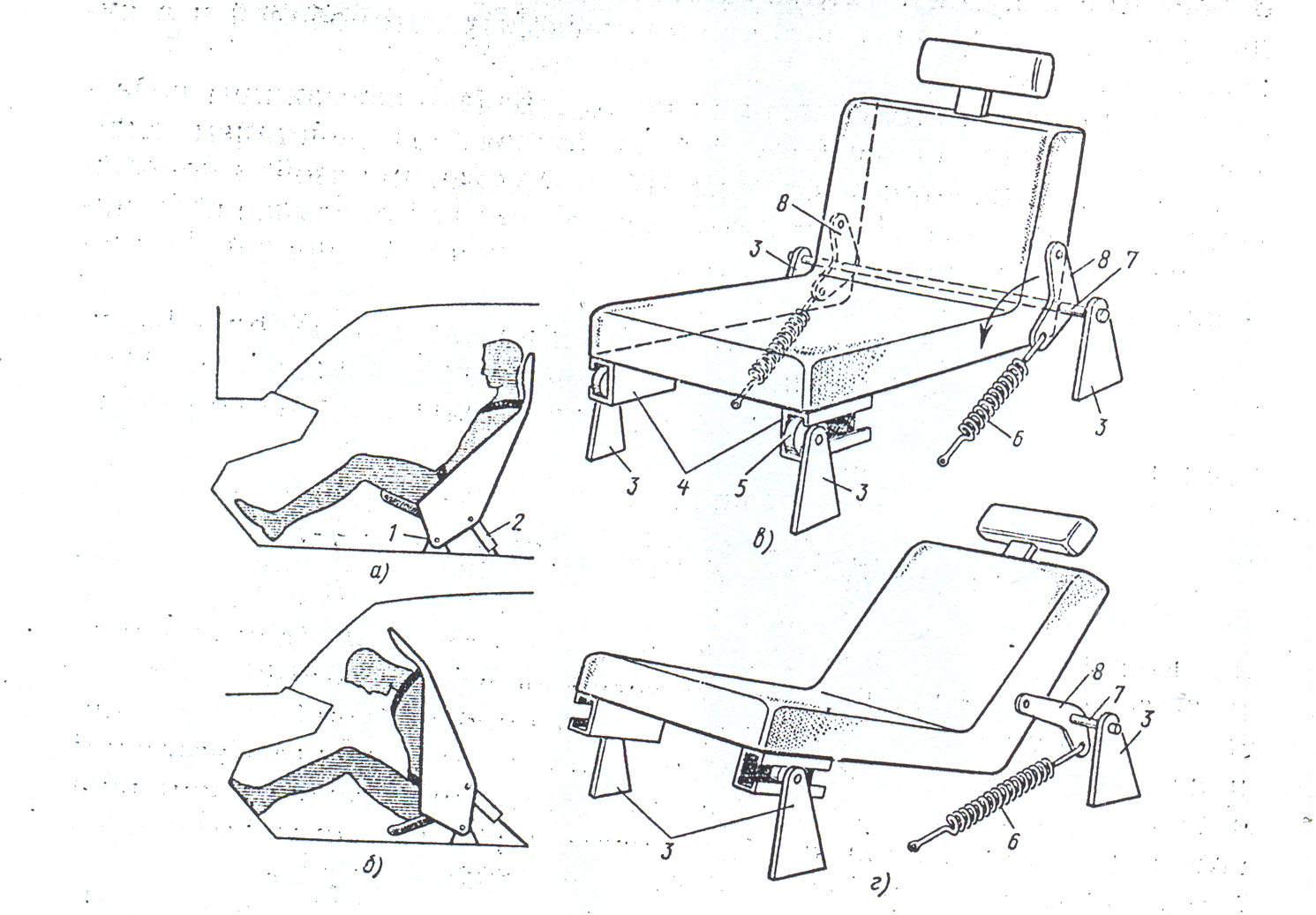

Пассивную безопасность автомобиля можно улучшить, применяя специальные сиденья (рисунок 1.18). Разработана конструкция сиденья (рисунок 1.18, а), которое при больших замедлениях автомобиля поворачивается на шарнире 1, и кинетическая энергия гасится амортизатором 2. При этом увеличивается эффективный путь остановки пассажира, и силы инерции действуют на голову под более благоприятным углом.

Безопасное сиденье другой конструкции показано на рисунке 18, б. Передняя его часть салазками 4 опирается на ролики 5, а задняя на двуплечие рычаги 8, шарнирно связанные с осью 7. Ролики 5 и ось 7 посредством опор 3 соединены с днищем кузова. Под действием продольного ускорения сиденье перемещается по роликам вперед и одновременно опускается вследствие поворота рычагов 8 на оси 7. Пружины 6 смягчают силу удара.

У грузовых автомобилей и автопоездов с седельным тягачем большую опасность представляет груз, плохо закрепленный на платформе. При встречных столкновениях и наездах автомобилей на неподвижное препятствие груз в процессе удара продолжает двигаться вперед по инерции. Если скорость и масса груза достаточно велики, то его кинетическая энергия может достигать 300...500 кНм, а ударные нагрузки, действующие на детали автомобиля, 7000...10000 кН. Поскольку силы трения между грузом и днищем платформы невелики, а свободное пространство перед грузом мало, то на преодоление трения расходуется всего 3...5% этой энергии. Под действием остальной энергии происходит деформация и разрушение деталей автомобиля.

Рисунок 1.18 Безопасные сиденья:

а и в – до удара; б и г – после удара; 1 – шарнир; 2 – амортизатор; 3 – опора; 4 – салазки; 5 – ролик; 6 – пружина; 7 – ось; 8 – рычаг

Перемещаясь почти с той же скоростью, с какой двигался автомобиль перед ударом, груз ударяется о передний борт платформы, деформирует его, а затем сминает заднюю стенку кабины. Жизненное пространство внутри кабины резко сокращается, что увеличивает вероятность травмирования водителя и пассажиров.

Для увеличения безопасности могут быть использованы энергопоглощающие передние бамперы, уменьшающие скорость автомобиля в начале удара, а также амортизирующие устройства, устанавливаемые между передним бортом грузовой платформы и грузом.

Устранение травмоопасных деталей. По действующим правилам жизнь водителя и пассажиров должна быть сохранена при наезде автомобиля на неподвижное препятствие со скоростью 14 м/с; во время столкновения автомобилей при скорости 19,4 м/с; в случае удара сзади по автомобилю предметом массой до 1250 кг со скоростью 22,2 м/с; при боковом ударе (под углом 90) со скоростью 9 м/с; во время двух- или трехкратного переворачивания автомобиля с начальной скоростью 14 м/с.

Для выполнения указанных требований вокруг человека, сидящего в автомобиле, создают защитную зону (жизненное пространство), внутрь которой не должны проникать детали автомобиля при авариях. Форма жизненного пространства зависит от антропологических размеров тела человека, его перемещений во время ДТП и конструкции автомобиля.

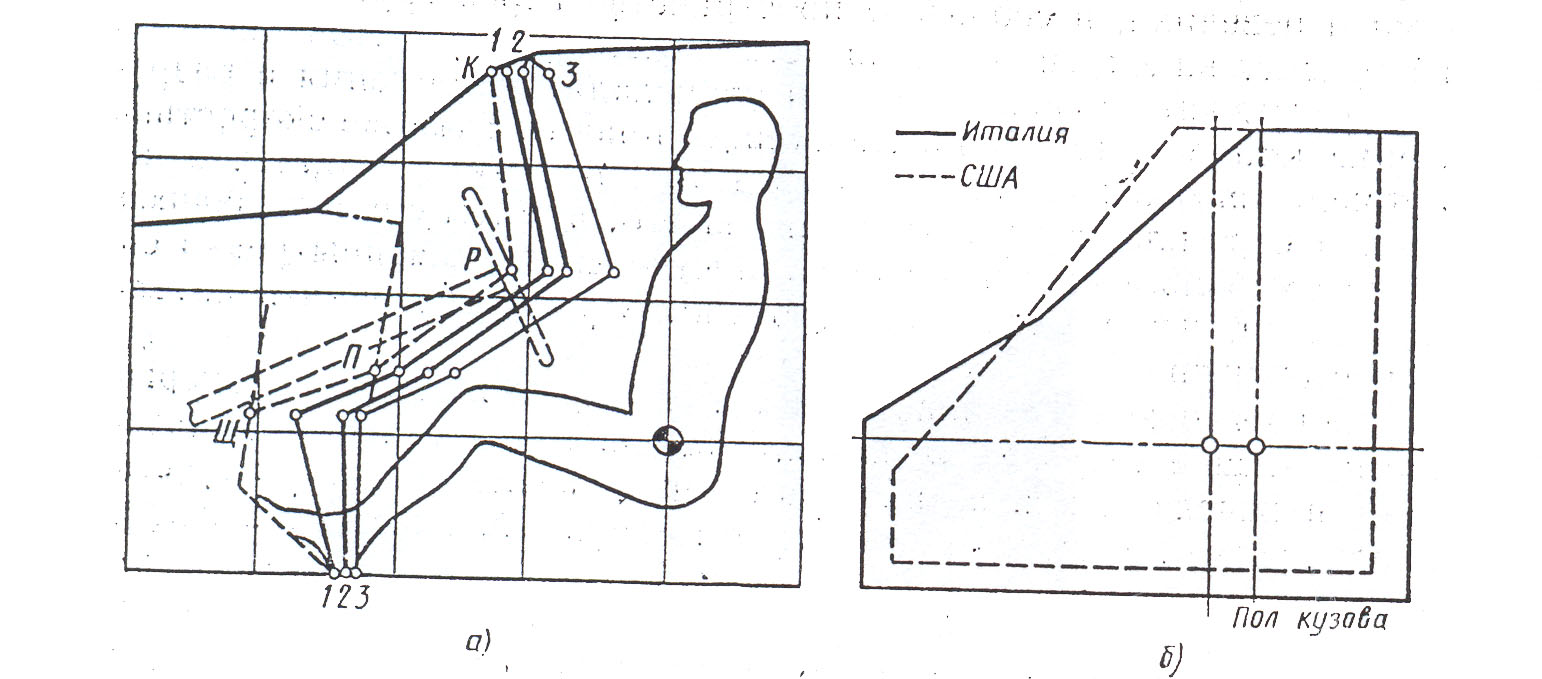

На рисунке 1.19, а показано положение тела водителя в начальный момент удара и нанесены границы перемещений деталей автомобиля при столкновении. Линия 1 – 1 соответствует легким повреждениям, линия 2 – 2 – тяжелым, а линия 3 – 3 – смертельным. Точки на кривых означают: К – крыша, Р – рулевая колонка, П – панель приборов, Щ – передний щит кузова. Таким образом, чтобы уменьшить тяжесть телесных повреждений, нужно ограничить перемещение деталей по крайней мере до линии 1 – 1. На рисунке 1.19, б приведены результаты исследований американских инженеров и итальянской фирмы Фиат по определению формы жизненного пространства.

Рисунок 1.19 Жизненное пространство:

а – автомобиля ГАЗ-3102 «Волга»; б – различных автомобилей; К – крыша; Р – рулевая колонка; П – панель приборов; Щ – передний щит кузова; 1 – 1 – легкие повреждения; 2 – 2 – тяжелые повреждения; 3 – 3 – смертельные травмы

Детали автомобиля, ограничивающие жизненное пространство, должны быть без острых граней и узлов, выступающие части (кнопки, выключатели, рычаги) должны быть утоплены и покрыты мягкой обивкой.

Рычаги, переключатели и кнопки, расположенные на панели приборов в зоне возможного удара о них водителя и пассажиров и выступающие над поверхностью панели на 3...9,5 мм, должны иметь головку площадью не менее 200 мм2 с радиусом закругления краев не менее 2,5 мм. Детали, выступающие над панелью более чем на 9,5 мм, должны под действием горизонтального усилия 390 Н, направленного вперед, утапливаться (так, чтобы высота части детали, выступающей над панелью, была не более 9.5 мм), отсоединяться или обламываться.

Большое количество травм и смертельных исходов во время ДТП связано с ветровым стеклом. Стекла должны быть упругими и амортизировать при ударе, чтобы исключить повреждения костей черепа. При разбивании стекол они не должны образовывать осколков с острыми углами и гранями, которые могут причинить порезы.

В настоящее время применяют стекла двух видов: однослойные закаленные и трехслойные (триплекс).

Чтобы уменьшить травматизм при опрокидывании автомобиля, усиливают стойки кузова и крыши, вводят жесткие дуги над головами пассажиров. Люди, оставшиеся при опрокидывании внутри автомобиля, обычно получают менее серьезные повреждения, чем выпавшие из него. Поэтому в стандартах и правилах ЕЭК ООН оговаривается, что конструкция замков должна обеспечивать два положения: полностью закрытое и не полностью закрытое. В первом положении замки дверей и фиксаторы должны выдерживать продольную нагрузку 11,34 кН и поперечную 9 кН, а во втором положении 4,5 кН в каждом направлении. Дверной замок должен оставаться в полностью закрытом положении при действии на него в любом направлении инерционной нагрузки до 30g.

Дверные петли любой конструкции должны выдерживать продольную нагрузку 11,34 кН и поперечную 9 кН.

1.4 Внешняя пассивная безопасность

В процессе ДТП должна быть обеспечена сохранность, как самого автомобиля, так и окружающих предметов. При столкновениях и наездах внешнюю пассивную безопасность обеспечивают, прежде всего бамперы. Однако бамперы современных автомобилей не всегда соответствуют этому назначению.

Правильно сконструированный бампер должен обеспечивать не только внутреннюю пассивную безопасность, но и внешнюю и поглощать бльшую часть кинетической энергии, развивающейся при ударе. Для этого прежде всего необходимо, чтобы передние и задние бамперы всех транспортных средств и самоходных механизмов, движущихся по общей дорожной сети, находились на одной высоте от покрытия [22].

По зарубежным рекомендациям задний бампер следует устанавливать на всех грузовых автомобилях, у которых нижний конец кузова находится на высоте не менее 0,7 м над дорогой или задний свес составляет 1 м. Оптимальная высота установки бампера 0,38...0,51 м. Длина бампера должна быть несколько меньше габаритной ширины автомобиля, но не короче чем на 0,1 м с каждой стороны.

Исследования показали, что современный бампер легкового автомобиля может предохранить фары и облицовку радиатора при наезде на неподвижное препятствие со скоростью не более 1 м/с. Предложено много конструкций безопасных бамперов. Вначале бампер обтягивали толстым слоем пористой резины или упругого пластика, однако это не привело к желаемым результатам. Было установлено, что бампер при слабых толчках должен защищать от повреждения дорогие элементы кузова, а при сильных ударах деформироваться вместе с передней частью автомобиля.

Согласно американскому стандарту при встречном столкновении со скоростью 2.2 м/с и боковом столкновении со скоростью 1,4 м/с автомобили практически не должны иметь повреждений, а удар должен быть поглощен на пути 5...8 см.

Безопасные бамперы содержат энергопоглощающий элемент, в котором энергия удара преобразуется в работу деформации или тепловую энергию. По типу упругого элемента бамперы могут быть механические, гидравлические, пневматические и комбинированные.

На рисунке 1.20, а показан бампер с механическим амортизирующим элементом, работающим на сжатие. Бампер состоит из средней балки 1 и двух боковых крыльев 2, соединенных шарниром 3. Энергопоглощающий элемент выполнен в виде конуса 7, жестко соединенного с кузовом автомобиля. Внутри конуса проходит стержень 4 с коническим блоком 6 из упругой пластмассы, упирающимся в буртик 5. К стержню 4 гайкой 8 прикреплена тяга 9 вспомогательного элемента, состоящего из конуса 11 и упругого элемента 10. Верхняя часть конуса соединена с боковым крылом 2. При ударе эластичные блок 6 и элемент 10 вдвигаются внутрь конусов и, сжимаясь, поглощают энергию удара.

В механических амортизаторах упругий элемент может работать на сдвиг (рисунок 1.20, б). Поперечный брус 15 бампера соединен со стальной пластиной 16, привулканизированной к резиновому элементу 14. Наружная часть элемента закреплена в обойме 13. При ударе пластина перемещается назад до тех пор, пока не упрется в упругий буфер 12 на кузове автомобиля.

Рисунок 1.20 Безопасные бамперы с упругими амортизирующими элементами:

а – схема бампера с элементами, работающими на сжатие; б – схема бампера с элементами, работающими на сдвиг; 1 – балка; 2 – боковое крыло; 3 – шарнир; 4 – стержень; 5 – буртик; 6 – конический блок; 7 – энергопоглощающий конус; 8 – гайка; 9 – тяга; 10 – упругий элемент; 11 – конус; 12 – буфер; 13 – обойма; 14 – резиновый элемент; 15 – поперечный брус бампера; 16 – пластина

Резина элемента при этом деформируется, как показано в нижней части рисунка 1.20, б.

Примерные размеры элемента, работающего на сдвиг, можно определить следующим образом.

Из условий равенства кинетической энергии автомобиля и работы деформации резины можно написать

Мv2=WрGрe2, (1.13)

где М и v – масса и скорость автомобиля;

Wр – объем резины в упругих элементах;

Gр – модуль сдвига резины;

e – относительная деформация резины при сдвиге, равная для натурального каучука 2,5, для специальных сортов резины 3,5...4.

Высота резинового элемента

h= /e, (1.14)

где – абсолютная деформация резины, равная перемещению автомобиля при остановке.

Площадь горизонтального сечения резинового элемента равна W/h. Обычно применяют несколько блоков (рисунок 20, б), имеющих квадратную форму со стороной квадрата h, где =1...2. Тогда W/h=2n2h2, где n – число энергопоглощающих элементов. Отсюда число элементов

n= W/(2h32)=2mv2 e/(2Gр 23). (1.15)

Элементы, работающие на сдвиг, удобны тем, что их жесткость не зависит от направления перемещения бампера при ударе. Наиболее приемлемым оказался для них материал, синтезированный на основе этиленпропиленовых соединений.

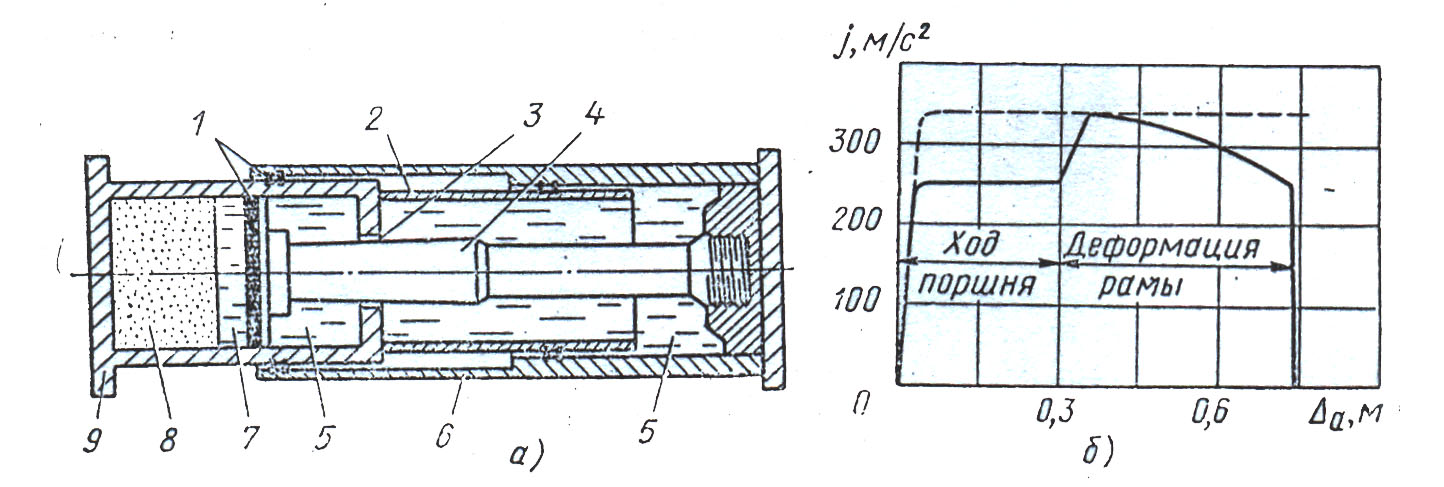

В пневматических и гидравлических амортизирующих элементах энергия удара поглощается при сжатии газа или перетекании жидкости через дросселирующие отверстия. Схема бампера с гидропневматическим амортизатором показана на рисунке 1.21, а. На кузове автомобиля установлен цилиндр 6 с гильзой 2, соединенной с корпусом 9. Поршень 7 закреплен на штоке 4 с конической передней частью. Между корпусом 9 и штоком 4 имеется кольцевое дросселирующее отверстие 3. Задний конец штока жестко укреплен на кузове автомобиля. Полости 5 корпуса бампера и цилиндра заполнены вязкой жидкостью (глицерином, минеральным или силиконовым маслом), а полость 8 – инертным газом, например азотом. Утечки предотвращаются уплотнениями 1. При ударе корпус 9 перемещается назад, и поршень 7 сжимает газ. Одновременно гильза 2 вдвигается в цилиндр 6, вытесняя жидкость через

Рисунок 1.21 Безопасный бампер с гидропневматическим амортизирующим элементом:

а – схема бампера; б – характеристика бампера; 1 – уплотнение; 2 – гильза; 3 – дросселирующее устройство; 4 – шток; 5 – полость корпуса бампера; 6 – цилиндр; 7 – поршень; 8 – полость; 9 – корпус бампера

дросселирующее отверстие в полость, расположенную за поршнем. Благодаря конической форме штока расход жидкости через отверстие 3 уменьшается при перемещении корпуса 9, скорость поршня снижается в каждую секунду на одну и ту же величину, и автомобиль движется с постоянным замедлением. Процесс замедления автомобиля при этом эквивалентен процессу замедления при постоянной силе сопротивления гидравлического элемента

P=Mv/(2Sn), (1.16)

где v0 – начальная скорость удара;

S – перемещение автомобиля во время удара;

n – число гидравлических элементов.

Характеристика бампера – зависимость между деформацией и замедлением – имеет форму, близкую к прямоугольнику (штриховая линия на рисунке 1.21, б). Количество энергии, поглощаемой бампером при такой форме характеристики, максимально. Для автомобиля массой 2040 кг при v0=22,4 м/с и n=2 удалось получить перемещение в процессе удара, равное всего 0,76 м, при этом 0,3 м — ход поршня, а 0,46 м – деформация рамы. Сила, действующая на бампер, составила 80,3 кН, а среднее замедление 33,4g, что значительно ниже предельных значений. При давлении около 4 мПа диаметр поршня равен 11 см, что вполне приемлемо по конструктивным соображениям. После удара инертный газ в полости 8 увеличивается в объеме и корпус возвращается в исходное положение. Иногда вместо газа используют спиральную или тарельчатую пружину, однако они недостаточно долговечны.

Во время наезда автобуса или грузового автомобиля пешеход отбрасывается в сторону. При наезде же легкового автомобиля пешеход сначала падает на капот и некоторое время движется вместе с автомобилем, после чего падает на дорогу. Смертельный исход в обоих случаях наступает при скорости автомобиля около 11 м/с.

Для уменьшения травматизма предложены защитные приспособления, удерживающие пешехода после удара и предохраняющие его от падения на дорогу. При срабатывании такого приспособления в первой стадии наезда (через 0,2...0,3 с) пешеход забрасывается на капот автомобиля. После начала торможения автомобиля пешеход, продолжая двигаться с приобретенной скоростью, сползает вперед по капоту и падает вниз. Защитная сетка начинает автоматически выдвигаться примерно спустя 0,2 с после удара. Через 1 с выдвижение ее полностью заканчивается, и сетка принимает падающего человека.

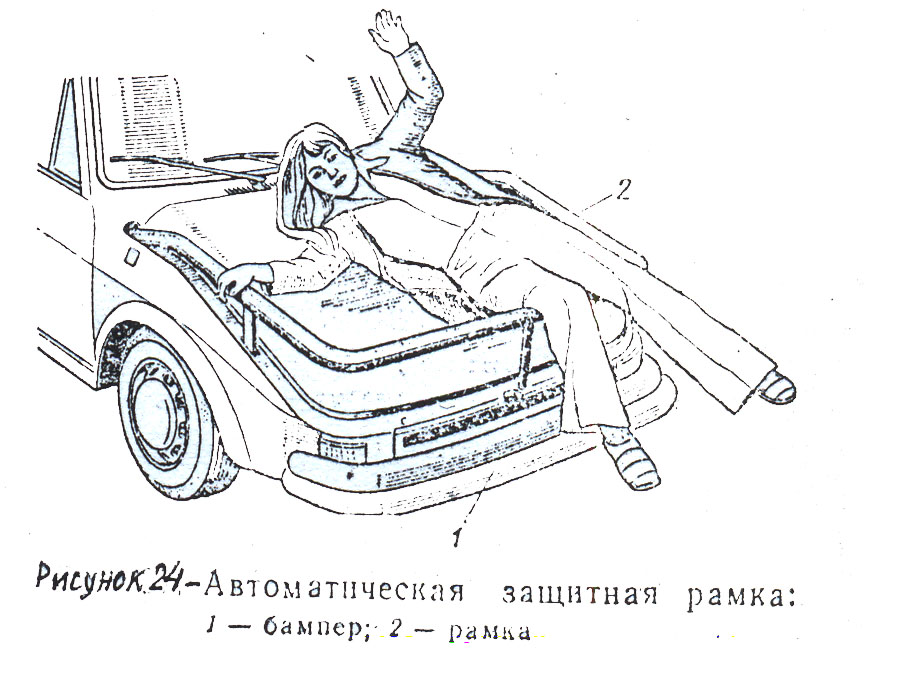

На рисунках 1.22 и 1.23 показана защитная рамка, устанавливаемая на некоторых английских автомобилях. При ударе бампера 1, изготовленного из эластичной резины, срабатывает датчик и из углубления по периметру капота поднимается рамка 2, подхватывающая пешехода и удерживающая его в этом положении. Рамка во время испытаний удерживала манекен при скоростях автомобиля до 7 м/с.

Защитная рамка приводится в действие гидравлическим цилиндром 1, расположенным вертикально (рисунок 1.24, а) или горизонтально (рисунок 1.24, б). Последняя конструкция более громоздка, поэтому ее рекомендуют применять в автомобилях с задним расположением двигателя. После удара и срабатывания датчика шток 2 цилиндра выдвигается и непосредственно (рисунок 1.24, а) или через систему рычагов (рисунок 1.24, б) давит на переднюю часть рамки 4 с облицовкой 5 из мягкого пластика. Рамка освобождается от защелки 3 и, поворачиваясь относительно шарнирной опоры 6, поднимается, подхватывая пешехода и удерживая его на крыше 7 капота.

Отработка отдельных элементов автомобиля, повышающих его пассивную безопасность, ведется во многих странах мира. Внедрение наиболее удачных конструктивных решений в продукцию массового производства способствует дальнейшему снижению аварийности на автомобильном

Рисунок 1.22 Автоматическая защитная рамка:

1 — бампер; 2 — рамка

Рисунок 1.23 Схема работы защитной рамки

Рисунок 1.24 Схема привода защитной рамки:

1 – цилиндр; 2 – шток; 3 – защелка; 4 – рамка; 5 – облицовка рамки; 6 – шарнирная опора; 7 – крышка капота

транспорте и созданию прототипов специальных безопасных автомобилей [23, 24, 25].

2 Эксплуатационные качества автомобиля, обеспечивающие пассивную безопасность

2.1 Виды ДТП, травмобезопасность элементов автомобиля, выдерживаемые человеком нагрузки

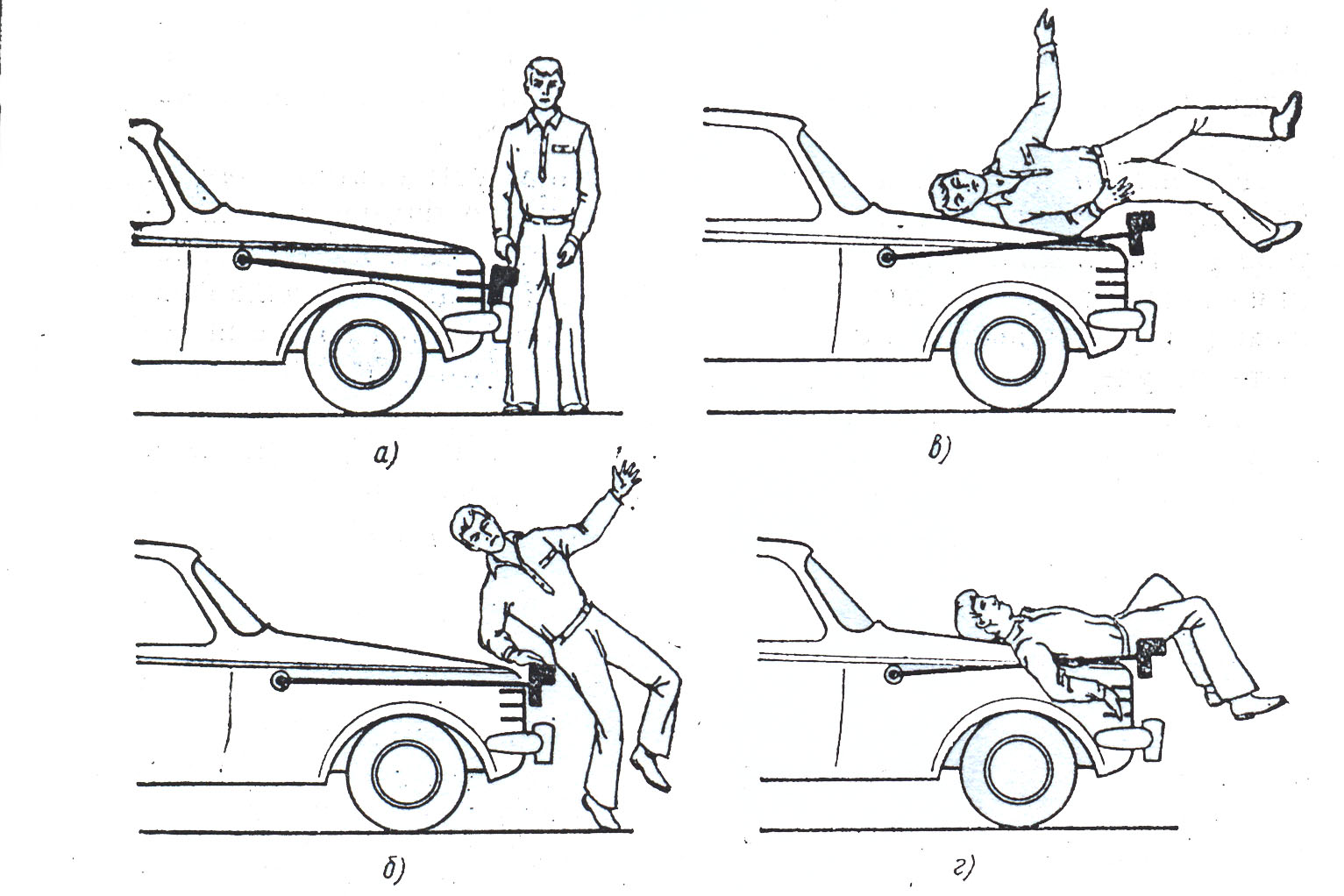

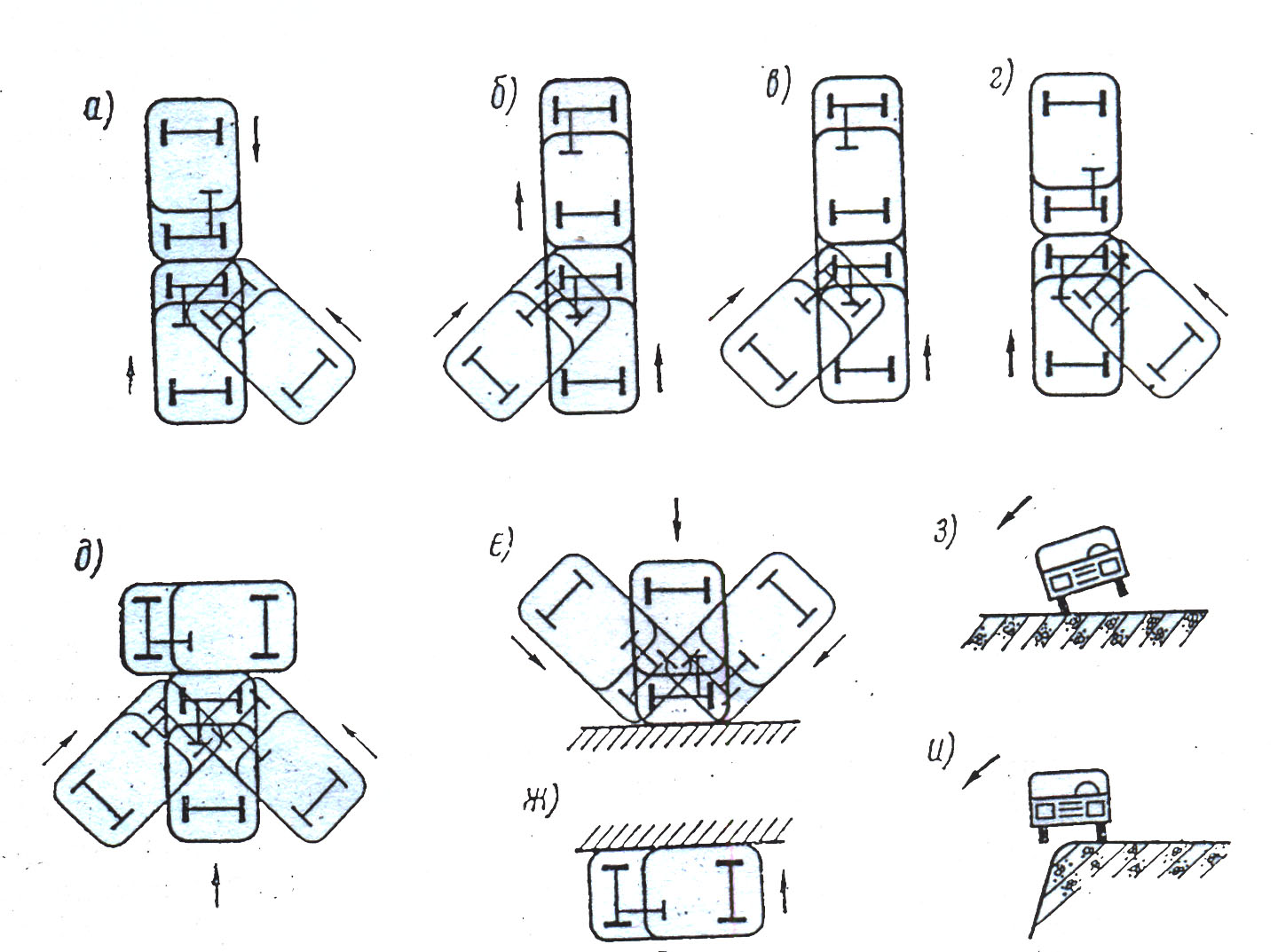

Основными видами ДТП являются фронтальные и боковые (прямые или косые) столкновения автомобилей, прямой или косой наезд на движущийся или стоящий автомобиль и опрокидывание (рисунок 2.1). В результате столкновений при ДТП размеры пассажирского помещения («пространство выживания») уменьшаются в ряде случаев до опасных пределов, находящиеся в автомобиле люди испытывают перегрузки, иногда превышающие критические значения, получают травмы отдельных частей тела, при перемещении под действием замедления и при ударах об стенки салона. Возможны также случаи выпадения людей из салона автомобиля с последующим тяжелым травмированием.

Рисунок 2.1 Наиболее распространенные типы ДТП:

а – встречное столкновение; б – наезд сзади на движущийся в том же направлении автомобиль; в – наезд на неподвижный автомобиль сзади;

г – то же, спереди; д – наезд сбоку на движущийся (неподвижный) автомобиль; е – наезд на неподвижное препятствие; ж – боковой удар о неподвижное препятствие; з – опрокидывание на горизонтальной поверхности; и – то же, при съезде колес одной стороны с опорной поверхности дороги

Данные, полученные в результате анализа ДТП специальными центрами, позволили выявить наиболее характерные виды ДТП, их долю в общем числе аварий и травмоопасность отдельных элементов автомобиля. Так по данным США на лобовые столкновения приходится 56,5% от общего числа аварий, а число наездов на автомобиль сзади равно 7,8%. При этом 48,9% от общего числа лобовых ударов составляют взаимные столкновения автомобилей и 12,6% – столкновения с препятствиями. 50% лобовых ударов происходит со скоростью, меньшей чем 65 км/ч [8].

Группа по исследованию ДТП при Бирмингемском университете, организованная в 1995г., изучила на месте сразу после возникновения 636 ДТП, из которых 482 произошли в городах, а 154 – на автострадах.

Это соотношение, как считается, характерно для Англии. В ДТП участвовало 1049 автомобилей, из них 76 % легковых (таблица 2.1).

Из таблицы 2.1 следует, что лобовые удары, если включить сюда повреждения передних углов автомобиля, составляют примерно 50%, боковые удары – около 25%; удары в задок и опрокидывание – до 10% от общего количества.

Таблица 2.1

Распределение ДТП по отдельным районам в зависимости от зон удара на автомобиль

|

Зона удара

|

Доля ДТП, приходящаяся на отдельные районы, % от общего количества

|

Всего, % от общего количества

|

|

|

Город

|

Пригород

|

Автострады

|

|

|

Передняя часть

Передние углы

Боковые поверхности:

правой стороны

левой стороны

Задняя часть

Крыша и боковины при опрокидывании

|

32,9

22.9

17,9

11,1

9,4

5,8

|

28,4

22,5

15,7

10,1

9,4

5,8

|

21,0

15,8

20,2

5,3

5,3

32,4

|

31,4

22,6

17,0

10.2

9,8

9,0

|

Хотя боковые удары составляют относительно небольшую часть, процент повреждения людей, находящихся в автомобиле, при этом весьма велик. Это объясняется тем, что при боковом ударе люди, находящиеся в автомобиле, расположены гораздо ближе к «орудию» удара и слабее защищены от него, чем при фронтальном ударе.

В таблице 2.2 даны сведения о предметах, с которыми произошли столкновения.

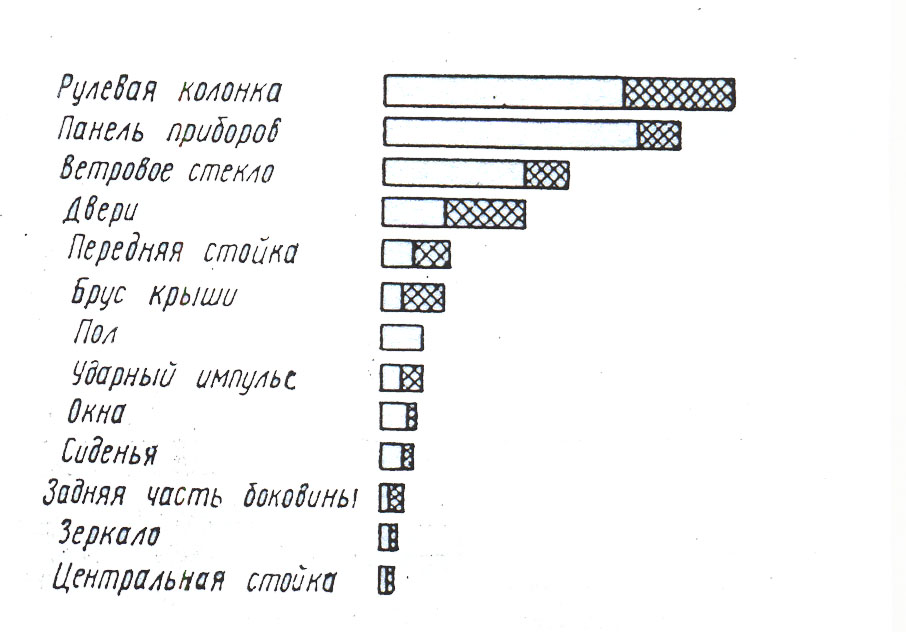

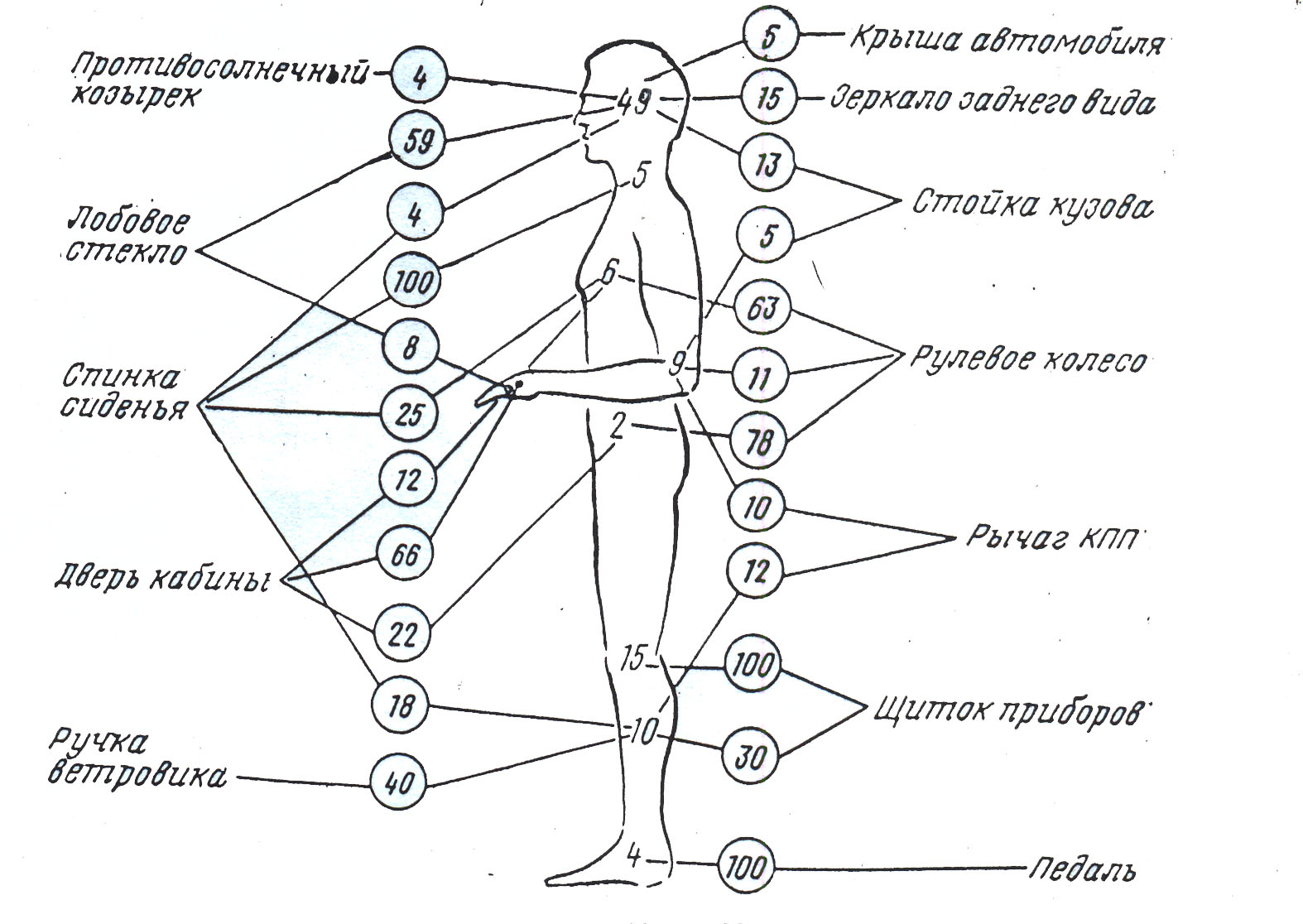

На рисунке 2.2 приведены данные по травмам на американских автомобилях, полученные в США. На основе этих данных исследовались возможности человеческого организма противостоять нагрузкам, возникающим при ДТП.

Таблица 2.2

Сведения об объектах, с которыми произошло столкновение при ДТП

|

Объект, с которым произошло столкновение

|

Доля ДТП, приходящаяся на отдельные районы, % от общего количества

|

Всего, % от общего количества

|

|

|

Город

|

Пригород и автострады

|

|

|

Автомобили

Пешеходы

Оборудование улиц (в основном фонарные столбы)

Деревья

Канавы, насыпи, стенки. изгороди

|

78,2

12,4

5,4

2,3

6,7

|

70,8

0,9

4,9

2,0

21,8

|

72,6

9,4

5,3

2,2

10,5

|

Рисунок 2.2 Степень опасности различных узлов автомобиля в отношении травмирования водителя и пассажиров:

– неопасные травмы

Установленные в процессе исследований величины нагрузок, выдерживаемых человеческим организмом, и вызываемые ими повреждения приведены в таблице 2.3.

Таблица 2.3

Величины нагрузок, выдерживаемых человеческим организмом, и вызываемые ими повреждения

|

Часть тела человека

|

Нагруз-ка, Н

|

Допустимое замедление, м/с2

|

Время воздей-ствия, мс

|

Предполагаемые повреждения

|

|

Лицо

Колено

Голова (череп)

Грудь

|

90

225

90

400

|

40

20

110

75

50

60

|

30

30

4

8

30

110

|

Повреждение тканей лица, возможен перелом костей

Перелом коленных чашечек

Легкое или среднее сотрясение мозга

Излечимые внутренние повреждения

|

Установлено, что выдерживаемая человеческим организмом нагрузка тем выше, чем меньше время ее воздействия, и зависит от степени подготовленности людей к ее восприятию. Например, сознательное напряжение мышц перед ударом позволяет выдерживать усилие 3720 Н и воспринимать до 55% общей нагрузки на организм.

Подразделяя последствия фронтального удара на три категории (восстанавливаемые изменения жизненных функций, невосстанавливаемые, но позволяющие жить травмы и функциональные повреждения и немедленная или последующая смерть), известный исследователь безопасности автомобиля П. Стап предложил два диапазона скорости автомобиля в момент фронтального столкновения для оценки его последствий: до 48 км/ч (допустимый диапазон) и до 96 км/ч (диапазон выживания — возможность оставаться живым лишь при наличии на автомобиле устройств, повышающих безопасность: ремни безопасности, безопасная рулевая колонка, мягкая панель приборов и т. п.).

2.2 Фронтальный удар и удар сзади

Как уже указывалось, основным видом ДТП являются фронтальные удары автомобилей в препятствие (56,5% от общего количества аварий). Из этого числа 48,9% составляют взаимные лобовые столкновения автомобилей, 12,6% столкновения автомобилей с препятствиями, 7,8% лобовые столкновения при наезде автомобиля на заднюю часть другого автомобиля.

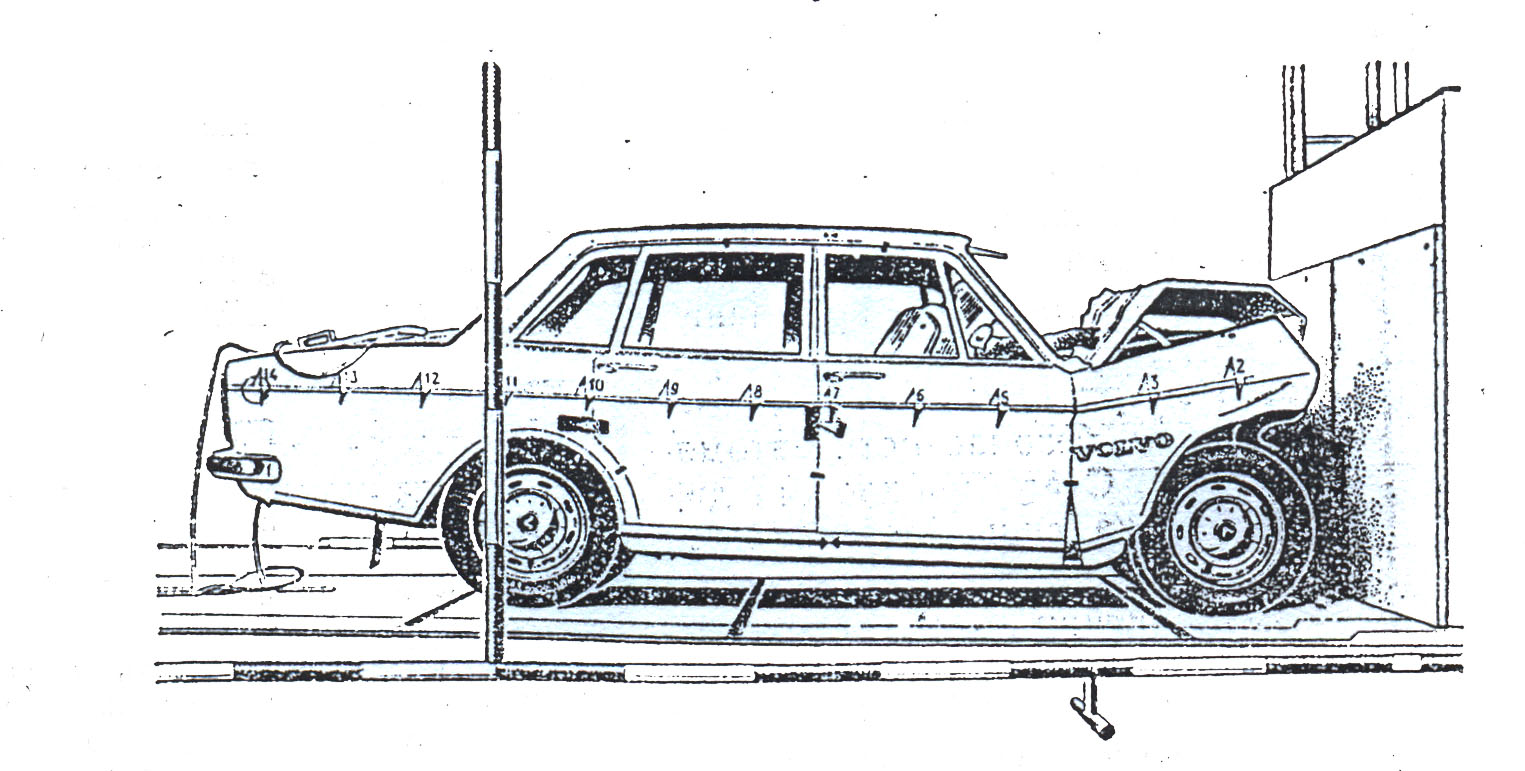

Испытание автомобиля ударом в неподвижное препятствие (железобетонный блок) показано на рисунке 2.3.

Рисунок 2.3 Испытание автомобиля на удар о неподвижное препятствие

Учитывая значительную стоимость и большой объем работ по подготовке и проведению ударных испытаний (стоимость одного испытания равна примерно тройной стоимости нового автомобиля), сделаны многочисленные попытки математического моделирования процесса удара автомобиля в неподвижное препятствие.

Теоретические и экспериментальные исследования поведения автомобиля при искусственно создаваемом столкновении с неподвижным препятствием позволили получить необходимые сведения о характере деформации кузова при фронтальном ударе, а также данные об эффективности защиты находящихся в нем людей при применении различных конструкций передней части и корпуса кузова.

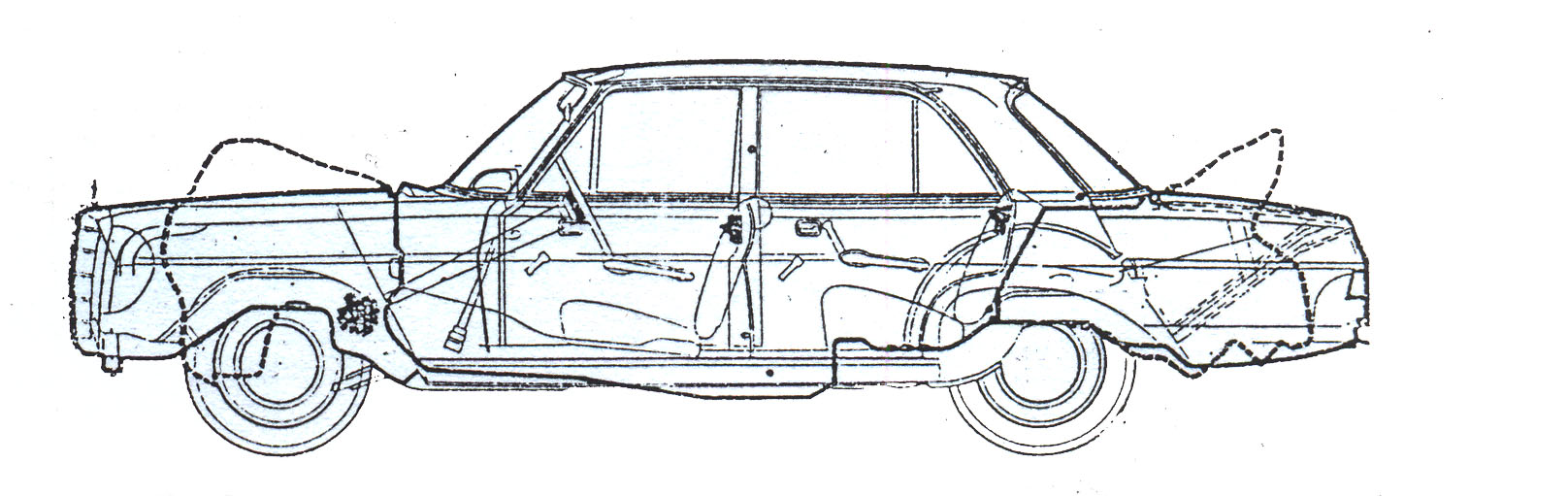

В результате этих исследований была определена деформация передней части (и задней части при ударе сзади) кузова, при которой пассажирское помещение в процессе столкновения имеет наименьшую деформацию, а замедления частей тела водителя и пассажиров, пользующихся ремнями безопасности с креплением в трех точках, не превышают допустимых пределов.

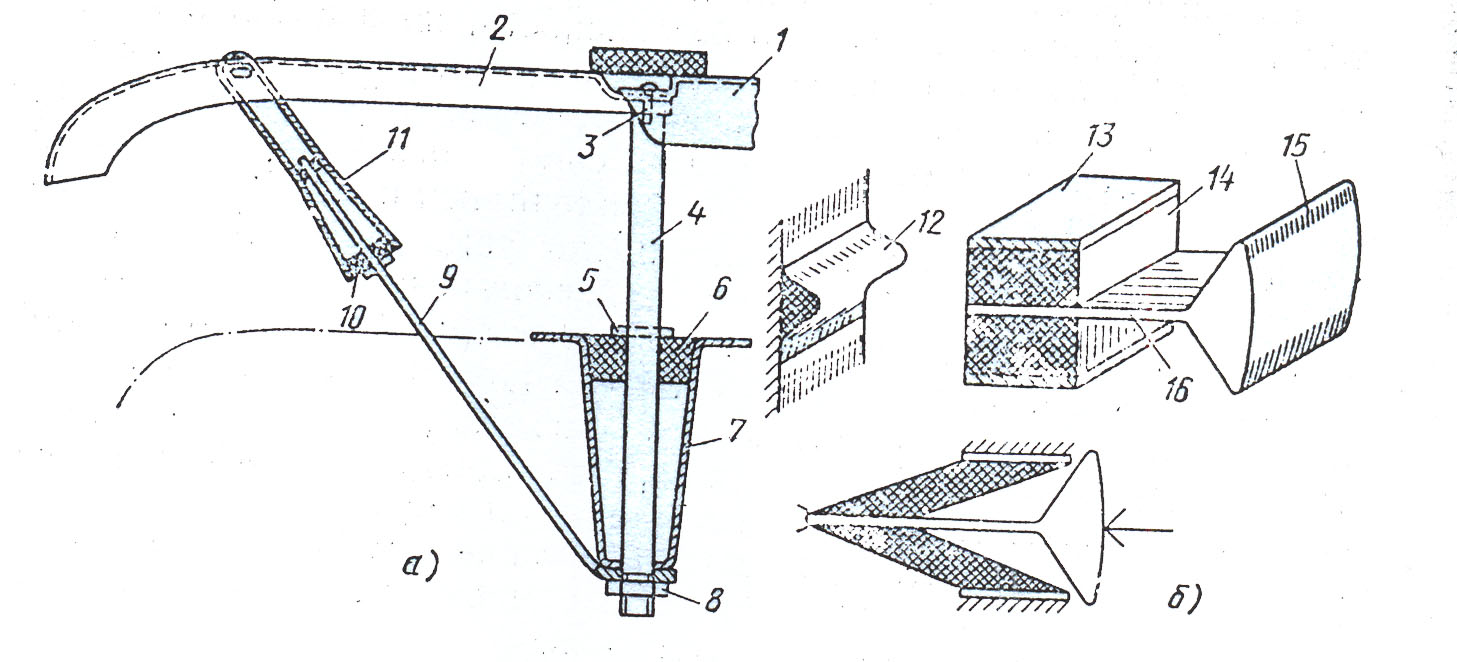

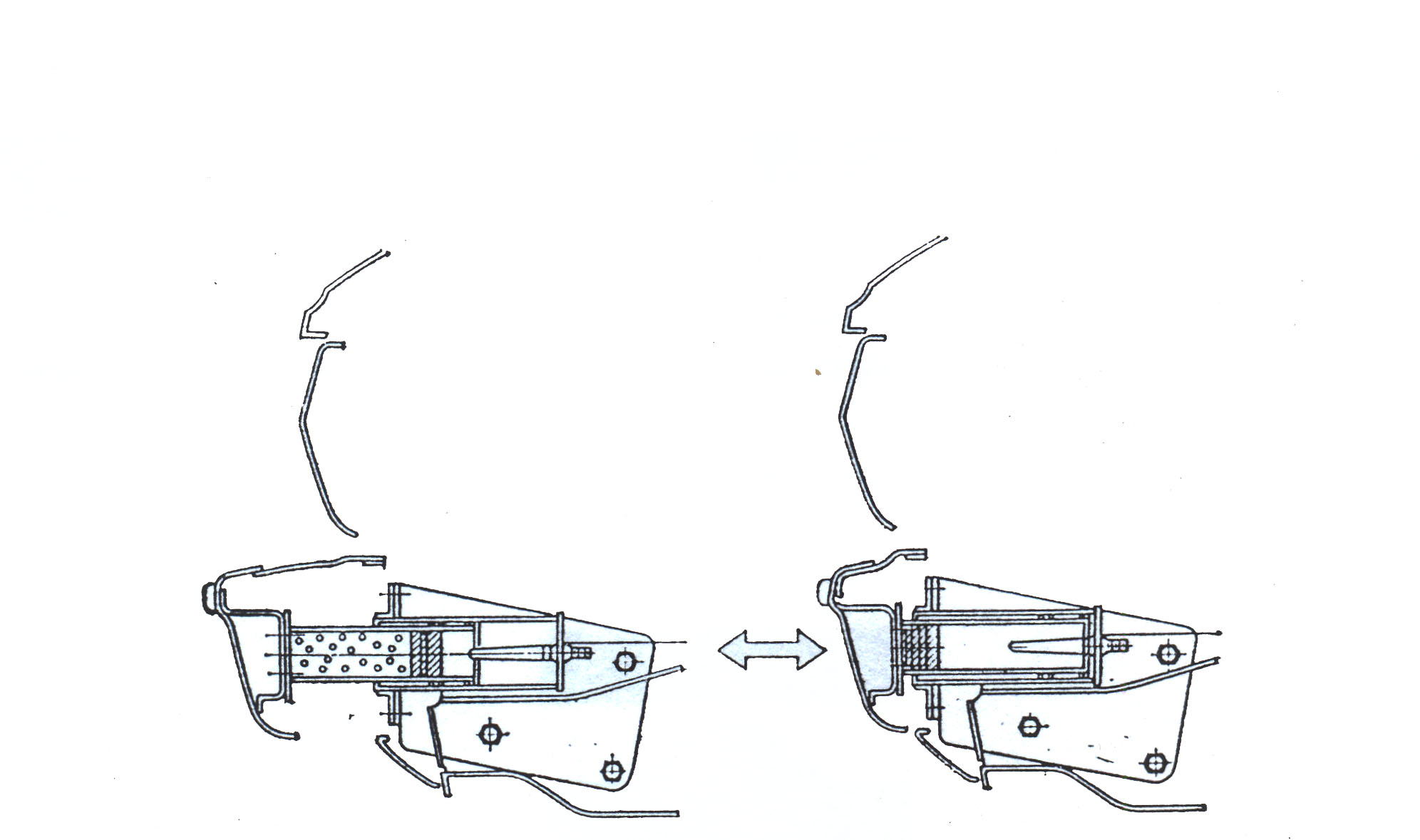

Оптимальный характер деформации кузова при фронтальном ударе и ударе сзади показан на рисунке 2.4. Примерами ранних конструктивных решений, вводившихся для обеспечения оптимальной жесткости передней части автомобиля рамной конструкции, являются введение усилителей переменного сечения в верхней части передка автомобиля и изменение соединения передних лонжеронов с поперечиной (рисунок 2.5), разработанные фирмой «Ford». Этой же фирмой разработана рама, передние части лонжеронов которой имеют S-образную форму (рисунок 2.6).

Рисунок 2.4 Оптимальный характер деформации передней и задней частей автомобиля соответственно при наезде на препятствие и при ударе сзади

ЕЭК ООН были приняты Правила №32 в отношении поведения конструкции транспортных средств при ударе сзади и Правила №33 в отношении поведения конструкции транспортных средств при лобовом столкновении.

При измерении после испытания по Правилам №32 остаточного пространства с помощью трехмерного объемного манекена определяется величина продольного перемещения вертикальной проекции на пол точки R(H) самого заднего места для сиденья по отношению к исходной точке, выбранной на недеформированной части конструкции транспортного средства.

Продольное перемещение указанной точки не должно превышать 75 мм. Более подробно методика оценки безопасности конструкции автомобиля методом наезда сзади описана в работе [9].

Рисунок 2.5 Конструктивное выполнение передней части автомобиля, обеспечивающее получение оптимальной величины деформации:

1 – верхние усилители передних крыльев; 2 – усилители панели капота; 3 – усилители панели капота; 3 – усилители крепления кузова к раме (четыре); 4 – усилитель щита передней части; 5 – перевернутый кронштейн крепления кузова; 6 – косынки

Рисунок 2.6 Рама с S-образными лонжеронами фирмы «Ford»:

1 – после удара; 2 – до удара

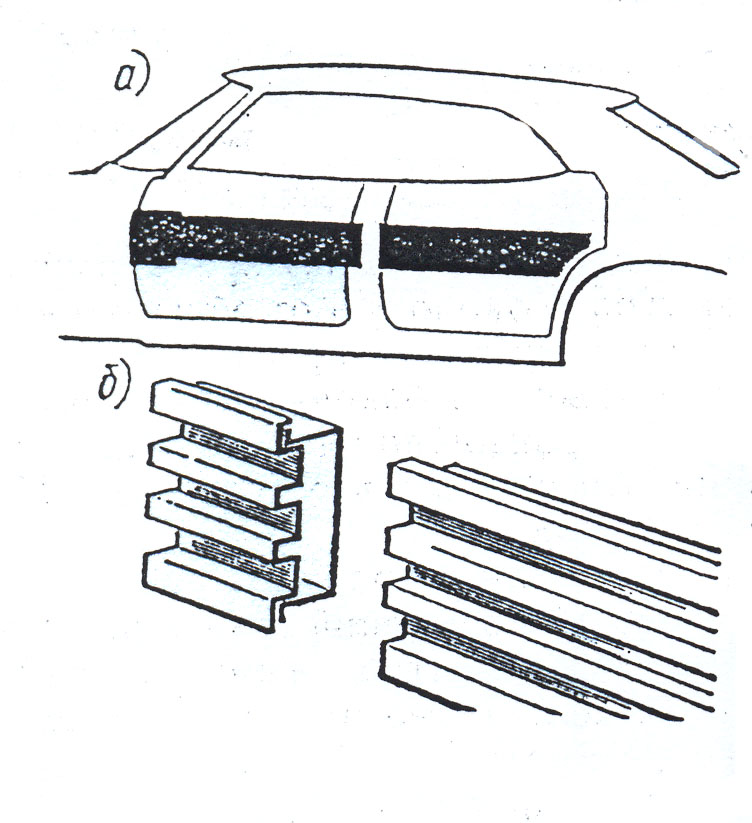

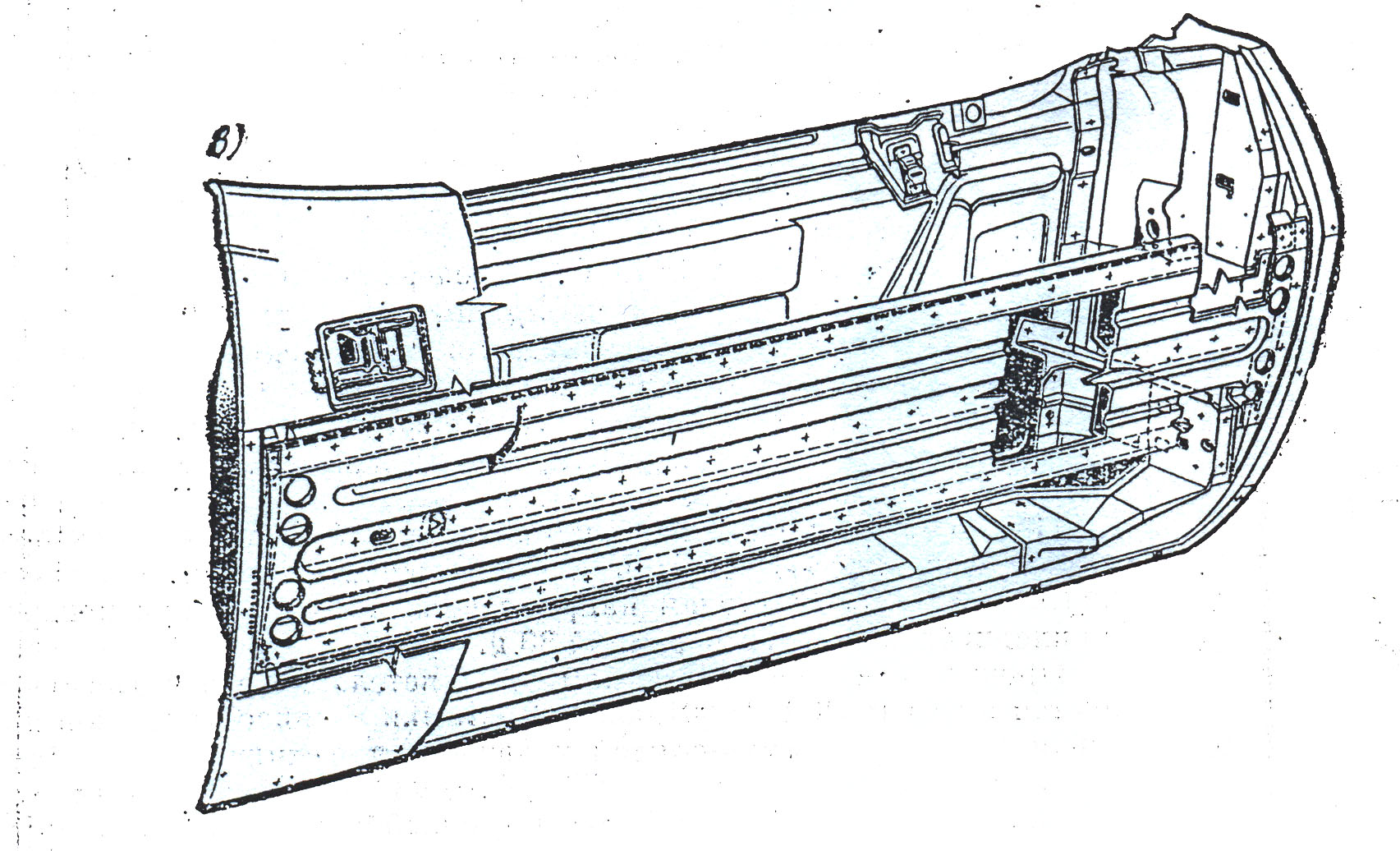

2.3 Боковой удар

Для снижения тяжести травм при боковом ударе на американских автомобилях была повышена жесткость боковых дверей введением продольного элемента, состоящего из двух спаренных между собой штамповок из листа толщиной 1,75 мм, образующих коробчатое сечение шириной 50,8 мм и высотой 203 мм (рисунок 2.7), что увеличило массу двухдверного кузова примерно на 21,7 кг, а четырехдверного – на 22,2 кг.

Рисунок 2.7 Усиливающий брус боковой двери, поглощающий энергию бокового удара:

а – схема расположения брусьев; б – сечение бруса; в – конструкция двери с усиливающим брусом

2.4 Опрокидывание. Прочность и надежность замков и петель дверей

По данным группы исследования ДТП при Бирмингемском университете (Англия) за 1995 г. Около 9% от общего числа аварий составили ДТП, в результате которых произошло опрокидывание с повреждением при этом крыши и боковины автомобиля. Наибольшее число опрокидываний произошло на автострадах при движении с высокими скоростями, что привело в результате ДТП к тяжелым травмам водителей и пассажиров.

Повышение безопасности при опрокидывании достигается применением закрытых коробчатых сечений в зоне ветровых и задних окон и жестких связей между центральными стойками. В связи с этим сейчас уменьшается количество открытых автомобилей, а новые модели их имеют декоративно оформленные дуги закрытого сечения над головами пассажиров.

Учитывая, что пассажиры, оставшиеся при опрокидывании в автомобиле, имеют менее серьезные повреждения, чем выпавшие из него, помимо повышения требований к замкам по восприятию ими поперечной нагрузки, появилось требование в отношении того, чтобы замок двери воспринимал и продольную нагрузку, возникающую при деформации дверного проема.

В Правиле №11 ЕЭК ООН предусмотрено, что элементы замков и петель дверей не должны разъединяться при приложении продольной нагрузки, равной 11340 Н (или 4540 Н, если ротор замка находится в зацеплении только с внешним зубом защелки).

Предусматривается также, что ротор замка не должен освобождаться из полностью защелкнутого положения и допускать открывание двери под действием направленной продольно или поперечно инерционной нагрузки, равной 30g.