Техническое обслуживание и ремонт автотранспорта на СТО

Содержание

Введение

1 Организация производства, технологических процессов и труда.

1.1 Характеристика СТО и объекта проектирования.

1.2 Выбор и обоснование метода организации технологического процесса.

1.3 Разработка схемы производственного процесса.

1.4 Характеристика обслуживаемой системы.

2 Расчётно- технологическая часть

2.1 Выбор и корректирование нормативов технического обслуживания и ремонта автомобилей.

2.2 Расчет коэффициента технической готовности автомобилей.

2.3 Расчет коэффициента использования автомобилей

2.4 Расчет годового пробега.

2.5 Расчет годовой программы по техническому обслуживанию автомобилей.

2.6 Расчет суточной программы по техническому обслуживанию автомобилей.

2.7 Определение трудоемкости работ по техническому обслуживанию и текущему ремонту за год.

2.8 Расчет численности производственных рабочих.

2.9 Расчет числа постов для зон технического обслуживания.

2.10 Расчет производственной площади.

3 Технологическая часть

3.1 Выбор и обоснование технологического оборудования

3.2 Расчёт производственных площадей

3.3 Разработка технологической карты ТО системы пуска

3.4 Разработка технологической схемы разборки стартера

4 Экономическая часть

4.1 Баланс работы предприятия

4.2 Расчет капитальных затрат

4.3 Расчет суммы годовых амортизационных отчислении

4.4 Расчёт суммы капитальных вложений

4. 5 Расчет среднемесячной нормы рабочего времени

4.6 Расчет баланса рабочего времени рабочего

4.7 Расчёт годовой производственной программы

4.8 Расчет штатной численности ремонтных рабочих отделения.

4.9 Расчет фонда заработной платы

4.10 Цеховые расходы

4.11 Затраты на материалы и энергоресурсы

4.12 Калькуляция ремонта головки блока цилиндров.

4.13 Показатели работы производства.

5 Охрана труда, техника безопасности и производственная санитария

Заключение

Список использованной литературы

Введение

Автомобильный транспорт в отличии от других видов транспортных средств является наиболее массовым и удобным для перевозки грузов и пассажиров на относительно небольшие расстояния. Он обладает большей маневренностью, хорошей приспосабливаемостью и проходимостью в различных климатических и биографических условиях. Автомобильный транспорт играет важную роль в транспортной системе страны. Работой автомобильного транспорта обеспечивается нормальное функционирование предприятий. Свыше 80% объема всех перевозимых грузов приходится на этот вид транспорта, именно автомобильный подвоз является началом и завершением любых перевозок (железнодорожных, морских, воздушных). Ежедневно автобусы и легковые автомобили перевозят десятки миллионов людей.

Проблема исследования настоящего дипломного проекта в плане технологии технического обслуживания и ремонта автомобильного транспорта – низкая эксплуатационная надежность автомобилей.

Актуальность дипломного проекта заключается в том, что проведение технического обслуживания и ремонта автомобильного транспорта неразрывно связаны с увеличением производительности производства, надежности и безопасности автомобилей.

Объектом исследования дипломного проекта «Техническое обслуживание и ремонт автотранспорта на СТО» является проектирование зоны для автомобилей ВАЗ и разработка технологического процесса ТО и ТР - системы пуска.

Предметом исследования дипломного проекта является СТО «ИП Медведев».

Целью дипломного проекта является проектирование зоны ТО для автомобилей ВАЗ 2010 и ее экономическое обоснование.

Из данной цели вытекают следующие задачи:

1. Дать характеристику СТО;

2.Произвести расчёт производственной программы, численности производственных рабочих;

3. Рассчитать число постов и распределить рабочих по постам и рабочим местам;

4. Разработать технологическую карту ТО и ТР, системы пуска;

5. Рассчитать стоимость оборудования, материалов и инструмента, стоимость эксплуатации и амортизационных отчислений, фонд заработной платы;

6. Рассчитать срок окупаемости зоны ТО- 2.

В данном дипломном проекте использованы следующие методы исследования:

- анализ справочной литературы и нормативно-технической документации;

- изучение, обобщение и сравнение технологий и технических характеристик;

- моделирование технологического процесса.

Проект состоит из введения, пяти разделов, заключения и списка литературы. В первом разделе проводиться характеристика СТО ИП Медведев и объекта проектирования, характеристика обслуживаемой системы, разработка схемы производственного процесса, а так же выбор и обоснование метода организации технологического процесса. Во втором разделе я подробно рассчитал годовой производственной программы. Произвёл расчёт численности производственных рабочих, а так же рассчитал количество постов, распределение рабочих по постам, специальностям, квалификациям и рабочим местам. В третьем разделе разработал технологическую карту, произвёл расчёт производственных площадей и обосновал выбор технологического оборудования. В чётвёртый раздел это экономический раздел. А в пятом, подробно описал технику безопасности. Как не допустить возгорания на предприятии, как избежать травм, ушибов и порезов, при работе в зонах ТО-1 и ТО-2 . В заключении подводятся итоги дипломного проектирования,

Пояснительная записка составлена в соответствии с требованиями технических документов, представлен список используемой литературы.

1 Организация производства, технологических процессов и труда.

- Характеристика СТО и объекта проектирования.

СТО ИП Медведев находится в пос. Безенчук. Осуществляет следующие виды деятельности:

авторемонт и техобслуживание;

ремонт ходовой части автомобиля;

ремонт бензиновых двигателей;

ремонт дизельных двигателей;

ремонт автоэлектрики;

проверка состояния аккумуляторной батареи;

проверка тормозной системы;

смазка петлей дверей и замка капота;

проверка состояния передней и задней подвесок.

Списочное число автомобилей Аи=380. Среднесуточный пробег Lcc=60км. Число рабочих дней в году Дрг = 249. Категория условий эксплуатации (КУЭ) – 1. Природно-климатическая зона умеренная. Число смен 1. Время в наряде Тн =12 часов.

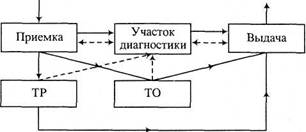

Рис. 1 Схема СТО

ТО-1 – это комплекс мер, направленных на поддержание транспортного средства в исправном состоянии и соответствующем внешнем виде, а так же на выявление и устранение возможных скрытых неисправностей. Техническая исправность автомобиля подразумевает под собой максимально возможный уровень безопасности, экономичности и надежности. Техническое обслуживание, в отличие от ремонта, носит профилактический характер. Что бы уделить немного внимания своему автомобилю не обязательно ждать пока случится поломка.

ТО-2 - это комплекс планово-предупредительных мероприятий, направленных на обеспечение эксплуатационной надежности автомобиля и снижения количества поломок. В состав ТО-2 входят такие работы как:

-замена смазочных и технических жидкостей (тормозная, охлаждающая), фильтров;

- затяжка резьбовых соединений;

- проверка уровня электролита в аккумуляторной батарее;

- снимают тормозные барабаны;

- проверяют состояние тормозных колодок, накладок, стяжных пружин и барабанов;

·- производят очистку их от грязи;

· регулируют зазоры между колодками и барабаном, проверяют величины хода штоков тормозных камер;

· проверяют герметичность и исправность тормозного привода;

· смазывают червячные пары регулировочных рычагов

Также сюда относят регулировочные и диагностические работы (проверка электрооборудования, регулировка зазора в контактной группе прерывателя-распределителя).

Зона ТО-1 на СТО ИП Медведев, работает в 1 смену продолжительностью 8 часов. С 09:00 до 18:00. Обеденный перерыв длится 1 час с 12:00 до 13:00. Зона работает 5 дней в неделю, 249 дней в году. В зоне работают 2 человека. Всё оборудование на участке новое и соответствует выполняемым работам. Участок полностью оборудован средствами противопожарной безопасности, а также стендами по технике безопасности при работе на участке. Работы на участке ведутся без вреда для окружающей среды и с соблюдением норм производственной санитарии и гигиены.

1.2 Выбор и обоснование метода организации технологического процесса.

Согласно действующей в РФ транспортной системе, выделяется четыре основных вида технического обслуживания автомобилей:

ежедневное обслуживание (ЕО);

первое техническое обслуживание - ТО-1;

второе техническое обслуживание - ТО-2;

сезонное обслуживание (СО).

Ежедневное обслуживание подразумевает под собой контроль состояния следующих агрегатов: спидометр, датчики, тормозная система, система рулевого управления, фары и сигнализация. Проверка уровня масла, топлива, охлаждающей и тормозной жидкостей так же относится к ежедневным обязанностям автомобилиста. Не стоит забывать про регулярную мойку и поддержание чистоты в салоне.

Перед каждой поездкой рекомендую проверить:

общее состояние автомобиля;

состояние кузова;

положение зеркал;

состояние номерных знаков;

состояние электрооборудования;

рулевую систему;

работу датчиков.

Техническое обслуживание автомобиля – это комплекс мер, направленных на поддержание транспортного средства в исправном состоянии и соответствующем внешнем виде, а так же на выявление и устранение возможных скрытых неисправностей. Техническая исправность автомобиля подразумевает под собой максимально возможный уровень безопасности, экономичности и надежности. Техническое обслуживание, в отличие от ремонта, носит профилактический характер. Что бы уделить немного внимания своему автомобилю не обязательно ждать пока случится поломка.

Необходимость в проведении технического обслуживания обусловлена в первую очередь элементарными законами физики. Во время эксплуатации автомобиля происходит его износ. Каждая поездка в техническом смысле представляет собой вибрацию, перегрузки; автомобиль подвергается воздействию влаги, воздуха, температуры и многих других факторов. С момента, когда машина тронулась с места, все детали находятся в состоянии трения, и это неизбежно влечет за собой некоторую деформацию (изменение размеров, формы). Даже при самой низкой интенсивности использования, на идеально ровном дорожном покрытии, рано или поздно техническое состояние любого автомобиля изменяется в худшую сторону

ТО-1 включает в себя все работы связанные с ЕО плюс:

выполнение крепежных работ;

очистку;

смазку;

контроль;

диагностику;

регулировку оборудования.

Второе техническое обслуживание ТО-2, по сути, преследует те же цели, что и ЕО или ТО-1. Основное отличие заключается в сложности и объемах работ. Крепежные, смазочные, диагностические и регулировочные работы, в данном случае, проводятся со снятием некоторых деталей. Проверка и обслуживание составных частей производится с помощью специального оборудования.

Сезонное обслуживание представляет собой подготовку транспортного средства к эксплуатации в тот или иной сезон. Для нашего климата процедура СО является обязательной, и проводится не реже двух раз в году. С наступлением заморозков все увеличивается печальная статистика жертв гололеда и собственной глупости. В преддверии первых морозов необходимо «переобуть» свой автомобиль в зимнюю резину, Соответственно, в теплое время зимняя резина уступает место летней. Так же необходимо осуществить: замену масла в двигателе на летние/зимние сорта (в соответствии с сезоном), контроль работы системы отопления/кондиционирования салона.

Несколько слов о регламенте проведения ТО. Прежде всего, хотелось бы развеять миф о том, что регламент технического обслуживания составляется рекламщиками, маркетологами, и прочими нехорошими специалистами. Регламент ТО-1 и ТО-2 – это в первую очередь рекомендации инженеров завода-изготовителя транспортного средства! Рекомендации относительно надежности Вашего автомобиля и, что самое главное, относительно безопасности Вашей жизни. Периодичность, регламент и порядок проведения технического обслуживания будут указаны в сервисной книжке, которая является одним из обязательных документов к любому транспортному средству.

Периодичность тех или иных работ может определяться:

временным интервалом;

временем и пробегом;

километрами пробега.

Плановое техническое обслуживание Вашего автомобиля необходимо производить для обеспечения надёжной и безопасной его эксплуатации. Своевременное техническое обслуживание способствует выявлению имеющихся неисправностей, значительно снижает Ваши затраты на топливо, а так же продлевает срок службы автомобиля. Это приводит к значительной экономии Ваших денежных средств и времени.

Техническое обслуживание автомобиля – это комплекс мер, направленных на поддержание транспортного средства в исправном состоянии и соответствующем внешнем виде, а так же на выявление и устранение возможных скрытых неисправностей. Техническая исправность автомобиля подразумевает под собой максимально возможный уровень безопасности, экономичности и надежности. Техническое обслуживание, в отличие от ремонта, носит профилактический характер. Что бы уделить немного внимания своему автомобилю не обязательно ждать пока случится поломка.

Необходимость в проведении технического обслуживания обусловлена в первую очередь элементарными законами физики. Во время эксплуатации автомобиля происходит его износ. Каждая поездка в техническом смысле представляет собой вибрацию, перегрузки; автомобиль подвергается воздействию влаги, воздуха, температуры и многих других факторов. С момента, когда машина тронулась с места, все детали находятся в состоянии трения, и это неизбежно влечет за собой некоторую деформацию (изменение размеров, формы). Даже при самой низкой интенсивности использования, на идеально ровном дорожном покрытии, рано или поздно техническое состояние любого автомобиля изменяется в худшую сторону.

Существует два основных метода организации работ по ТО автомобилей – метод универсальных и метод специализированных постов. Посты при любом методе могут быть тупиковыми или проездными.

Метод универсальных постов состоит в том, что все работы, предусмотренные для данного вида ТО, выполняются в полном объёме на одном посту группой рабочих различных специальностей или рабочих универсалов. Метод специализированных постов может быть поточным и операционно-постовым. При этом методе все работы выполняются на нескольких специализированных постах, расположенных в определённой технологической последовательности, совокупность которых называется линией обслуживания. Посты на линии обслуживания могут располагаться прямоточно или в поперечном направлении. При поточном методе проведения ТО-1 и ТО-2 специализацию постов следует предусматривать по типовой технологии выполнения регламентных работ по видам ТО.

Выбор метода обслуживания.

На выбор метода обслуживания влияют следующие факторы:

- сменная программа по ТО данного вида;

- количество и тип подвижного состава;

- характер объёма и содержание работ по данному виду ТО;

- число рабочих постов для ТО данного вида;

- период времени, отводимый на обслуживание данного вида;

- трудоёмкость обслуживания.

Организация труда ремонтных рабочих будет осуществляться методом специализированных бригад. Управление производством осуществляется при организации труда методом специализированных бригад. Обслуживание в зоне ТО-1 будет осуществляться на двух универсальных тупиковых постах. Зона ТО-1 работает 249 дней в году, в 1 смены, 8 часов.

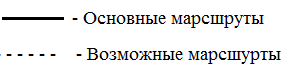

1.3 Разработка схемы производственного процесса.

Схема производственного процесса показывает движение автомобилей по производственным зонам с момента их прибытия на КТП до момента выпуска на линию.

Рис.6 Схема производственного процесса.

Автомобили, прибывающие на станцию для проведения ТО и ремонта, проходят мойку и поступают на участок приемки для определения технического состояния, необходимого объема и стоимости работ.

При приемке автомобилей на ТО и в ремонт, а также при выдаче автомобилей СТО должны руководствоваться приведенными в Положении «Техническими требованиями на сдачу и выпуск из ТО и ремонта легковых автомобилей, принадлежащих гражданам». Если при приемке в процессе диагностирования будут выявлены неисправности автомобиля, угрожающие безопасности движения, то они подлежат устранению на СТО по согласованию с владельцем автомобиля. В случае невозможности выполнения этих работ (по техническим причинам или при отказе владельца) станцией должна производиться отметка в наряд-заказе «Автомобиль неисправен, эксплуатации не подлежит». После приемки автомобиль направляют на соответствующий производственный участок. При этом работы ТР предшествуют работам ТО. В случае занятости рабочих постов, на которых должны выполняться работы согласно наряд-заказу, автомобиль поступает в зону ожидания, а оттуда по мере освобождения постов направляется на тот или иной производственный участок. После завершения работ автомобиль поступает на участок выдачи. Перед выдачей владельцу, автомобиль, прошедший ТО или ремонт, должен быть принят техническим контролером. В случае некачественного выполнения ТО или ремонта владелец автомобиля может предъявить станции рекламацию. Сроки гарантии на работы ТО и ТР определены положением: по ТО – 10 дней, по ТР – 30 дней и по окраске кузова – 6 мес.

ТО- 1 выполняется в плановом порядке через определённый пробег автомобиля, рекомендуемый действующем положением. При ТО-2 выполняют контрольно-диагностические, регулировочные, крепёжные, электротехнические, смазочно-очистительные, работы по топливной аппаратуре и при этом выполняется необходимый сопутствующий текущий ремонт автомобиля. Нормативы трудоёмкости ТО-1 для автомобиля ВАЗ-2110 составляют 2 чел.ч. Обслуживание будет производиться на универсально тупиковых постах, методом специализированных бригад.

1.4 Характеристика обслуживаемой системы.

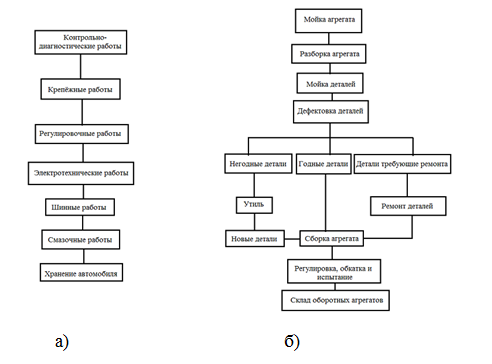

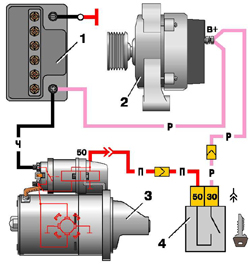

На автомобиле ВАЗ-2110 установлен стартер типа 5702.3708 или 0001108203, которой представляет собой электродвигатель постоянного тока с возбуждением от постоянных магнитов и встроенным планетарным редуктором. На корпусе электродвигателя установленные тяговые реле. Вал якоря двигателя и вал привода вращаются в бронзографитовых втулках, которые установленные в задней и передней крышках стартера, во опоре вала якоря и во опоре вала привода. Вал якоря передаёт вращение на вал привода через планетарный редуктор. Планетарная шестерня редуктора вращаются на игольчатых подшипниках. Привод стартера состоит из ведущей шестерни и обгонной муфты. Привод может передвигаться по спиральным шлицам вала привода. Тяговое реле предназначено для дистанционного коммутирования большего тока, потребляемого стартером при запуске двигателя, и механического соединения привода стартера с зубчатом венцом маховике двигателя. Катушка реле имеет две обмотки, втягивающую и удерживающую

Пуск двигателя осуществляется с электромагнитным тяговым реле. Стартер установлен с левой стороны двигателя и крепится к картеру сцепления. Стартер — четырехполюсный четырехщеточный электродвигатель постоянного тока. Вал стартера вращается по часовой стрелке (если смотреть со стороны привода стартера). При повороте ключа выключателя зажигания по направлению часовой стрелки в положение пуска включается электрическая цепь дополнительного реле стартера 711.3747—02, через контакты которого питание подается от аккумуляторной батареи в тяговое реле . Якорь тягового реле под воздействием электромагнитного поля двух обмоток реле втягивается и с помощью рычага вводит в зацепление шестерню и в конце хода включает электрическую цепь стартера, одновременно отключив втягивающую обмотку реле. После пуска двигателя необходимо немедленно отпустить ключ выключателя зажигания. При этом разомкнется цепь дополнительного реле стартера и тяговое реле выключится под воздействием возвратной пружины.

Рис. 2 Стартер типа 5702.3708 .

1 – вал якоря

2 – "положительная" щетка

3 – щеткодержатель

4 – скоба

5 – контактные болты

6 – тяговое реле

7 – контактная пластина

8 – сердечник тягового реле

9 – шток тягового реле

10 – удерживающая обмотка

11 – втягивающая обмотка;

12 – якорь реле

13 – передняя крышка

14 – рычаг привода

15 – кронштейн рычага

16 – прокладка

17 – ось планетарной шестерни

18 – опора вала привода с вкладышем

19 – обгонная муфта

20 – ограничительное кольцо

21 – втулка передней крышки

22– вал привода

23 – кольцо отводящее

24 – шестерня с внутренними зубьями

25 – водило

26 – центральная (ведущая) шестерня

27 – сателлит

28 – опора вала якоря с вкладышем

29 – сердечник якоря

30 – постоянный магнит

31 – коллектор

32 – задняя крышка с втулкой

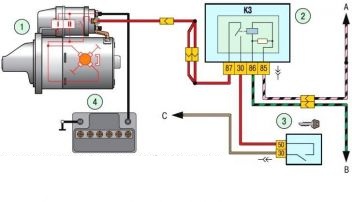

Электродвигатель постоянного тока с возбуждением от постоянных магнитов, с планетарным редуктором и с электромагнитным двухобмоточным тяговым реле. Крышки 11, 27 и корпус 29 статора стянуты двумя шпильками. Вал якоря 25 вращается в двух металлокерамических вкладышах, установленных в крышке 27 и опоре 32. В корпусе статора закреплены четыре постоянных магнита 30. Вращение от вала якоря 25 передается валу 1 привода через планетарный редуктор, который состоит из центральной шестерни 34, трех планетарных шестерен 33, водила 35 и шестерни 36 с внутренним зацеплением. Планетарные шестерни вращаются на игольчатых подшипниках.

Рис.3 Схема стартера типа 5702.3708.

При включении стартера напряжение от аккумуляторной батареи через выключатель зажигания подается на обе обмотки тягового реле стартера (втягивающую 14 (см. рис. Стартер 5702.3708) и удерживающую 13). Под действием магнитного поля обмоток якорь 12 реле втягивается и рычагом 10 вводит шестерню 4 в зацепление с маховиком двигателя. После замыкания контактных болтов 20 пластины 18 втягивающая обмотка отключается и якорь реле удерживается во втянутом состоянии только удерживающей обмоткой. При повороте ключа в выключателе (замке) зажигания в положение II удерживающая обмотка обесточивается и якорь под действием пружины возвращается в исходное положение, выводя при этом рычагом 10 шестерню 4 из зацепления с маховиком.

Техническая характеристика

|

Номинальная мощность, кВт

|

1,55

|

|

Потребляемая сила тока при максимальной мощности, А

|

375

|

|

Потребляемая сила тока в заторможенном состоянии, А, не более

|

700

|

|

Потребляемая сила тока на холостом ходу, А

|

80

|

Рис.4 Стартер типа 0001108203.

Рис.5 Схема стартера типа 0001108203.

Тяговое реле установлено на корпусе электродвигателя. Большой ток, потребляемый стартером при запуске двигателя, передается через медные контакты реле. В реле установлены две катушки втягивающая и удерживающая.

При повороте ключа зажигания в положение II на управляющий вывод тягового реле «50» типа 902-3747-11, а с него на две обмотки втягивающего реле от аккумулятора подается напряжение. Под воздействием магнитного поля металлический сердечник тягового реле, преодолевая усилие пружины, втягивается внутрь катушки. При этом он приводит в движение рычаг привода стартера. Рычаг в свою очередь выдвигает привод стартера, вводя ведущую шестерню в зацепление с зубчатым венцом маховика двигателя. Одновременно с этим медная контактная пластина замыкает контактные болты. Через обмотки якоря стартера начинает протекать ток, якорь – вращается, осуществляя запуск двигателя.

Отрицательный вывод втягивающей обмотки реле соединен с массой через обмотки якоря стартера. После замыкания контактных болтов через обмотку перестает протекать ток, и сердечник тягового реле удерживается только одной обмоткой, это позволяет уменьшить нагрев обмоток реле и сократить энергию в момент запуска.

2 Расчётно- технологическая часть

2.1 Выбор и корректирование нормативов технического обслуживания и ремонта автомобилей.

Перед расчетом производственной программы следует установить периодичность ТО-1, ТО-2, нормы пробега автомобилей до капитального ремонта.

Нормативы корректируются в зависимости от:

категорий условий эксплуатации 1;

модификации подвижного состава 1;

природно-климатических условий 1;

размера автотранспортного предприятия 1;

способа хранения автомобилей 1.

Периодичность проведения ТО и пробег до капитального ремонта автомобиля определяется по Приложению 1 для заданной марки автомобиля.

Периодичность видов ТО корректируется по формуле:

L1 = L(H)то-1 х К1

L2 = L(H)то-2 х К1

где Li – периодичность данного вида ТО;

L(H)i – нормативная периодичность ТО-2=16000 ;

К1-коэффициент, учитывающий категорию условий эксплуатации.

К1=1

Пробег нового а/м до первого капитального ремонта определяется по формуле:

Lкр=L(н)КР х ККР =12000*1= 120000

где L(н)КР – нормативный пробег автомобилей до капитального ремонта

L(н)КР=120000

ККР- корректирующий коэффициент

ККР = К1 х К2 х К3=1x1x1=1

где К1 – коэффициент, учитывающий категорию условий эксплуатации =1;

К2 – коэффициент, учитывающий модификацию подвижного состава =1;

К3 – коэффициент, учитывающий природно-климатические условия =1;

Для любого по счету капитального ремонта, пробег автомобилей определяется по формуле:

L1КР = 0,8 х LКР =0.8x120000=96000

Для упрощения расчетов по всему парку автомобилей определяется средневзвешенный межремонтный пробег по формуле:

LКР.СР = (LКР х А + L1КР х АСТ) / АСП= (12000x32+96000x288)/320=87600

где А- число новых автомобилей =38

(составляет 10% среднесписочного состава );

АСТ - число старых автомобилей =288;

АСП – среднесписочный состав автомобилей =380

Так как постановка автомобилей на обслуживание производится через целое число рабочих дней, то пробеги до ТО-1, ТО-2 и КР должны быть кратны среднесуточному пробегу и между собой.

Данные сводим в таблицу 1.

Таблица 1 - Корректировка пробегов до ТО-1, ТО-2 и КР

|

Виды пробега

|

Обозначение

|

Пробег, км

|

|

|

|

Норматив-ный

|

Откоррек-тированный

|

Пробег среднесуточный х кратность

|

Принятый к расчету

|

|

Среднесу-точный

|

l cc

|

60

|

_______

|

|

|

|

До Т О –1

|

L1

|

4000

|

3990

|

60х133

|

7900

|

|

До Т О – 2

|

L2

|

16000

|

15990

|

60х533

|

15990

|

|

До К Р

|

LКР.СР

|

120000

|

120000

|

60x400

|

12000

|

По приложению 2 определяются нормативы трудоемкости видов технического обслуживания.

Трудоемкость ТО определяется по формуле:

tто-1 = tнто-1 х КТО =2.5x1=2.5 чел - ч

tто-2 = tнто-2 х КТО =10.1x1=10.1 чел - ч

tео = tнео х КТО =0.2x1=0.2 чел - ч

где tнi - нормативная трудоемкость видов ТО, чел - ч;

tнто-1 =2.5чел - ч , tнто-2 =10.1 чел - ч , tнео =0.2чел - ч .

КТО - коэффициент корректирования

Кто = К2 х К4=1x1=1

где К4 – коэффициент, учитывающий размер СТО =1

К2 – коэффициент, учитывающий модификацию подвижного состава =1

Определяем расчетную трудоемкость текущего ремонта по формуле:

t ТР= tнТР х КТР =2.9x1=2.9 чел - ч

где tнТР- нормативная трудоемкость ТР на 1000 км пробега, чел - ч;

КТР - корректирующий коэффициент.

КТР = К2 х К4=1x1=1

где К5 - коэффициент, учитывающий способ хранения автомобилей.

2.2 Расчет коэффициента технической готовности автомобилей.

Так как пробег автомобиля за цикл может быть больше или меньше, чем пробег за год, а производственную программу предприятия обычно рассчитывают на годичный период, необходимо сделать соответствующий перерасчет. Для этого предварительно определяем коэффициент технической готовности , зная который, можно рассчитать годовой пробег автомобиля.

В нормативных документах по организации ТО и ремонта подвижного состава максимально допустимые простои регламентированы в ТО и ТР в днях на 1 000 км пробега, в КР установлено количество дней на один ремонт (Приложение 3).

Коэффициент технической готовности автомобиля (парка) определяется по формуле:

Т = 1/(1+lcc Х ( DОР / 1000 + DКР/LКР.СР)) =1/(1+30x(0.15/1000+15/120000))=0.99

где lcc- среднесуточный пробег автомобиля =30;

DОР-простой до ТО –2, дней =0.15;

DКР- простой в КР, дней =15;

LКР.СР- средневзвешенная величина межремонтного пробега, =120000 км.

2.3 Расчет коэффициента использования автомобилей

И = Т х КИ х DРГ/ DКГ =0.99x0.95x280/365=0.8

где Т - коэффициент технической готовности автомобилей =0.99;

КИ – коэффициент, учитывающий снижение использования автомобилей по эксплутационным признакам, КИ = 0,95;

DРГ – число рабочих дней в году =280;

DКГ – число календарных дней в году = 365.

2.4 Расчет годового пробега.

Для всех автомобилей годовой пробег определяется по формуле:

LПГ =АСП х lcc х DКГ х И =320x30x365x0.8=2803200

где АСП – среднесписочный состав автомобилей =320;

lcc- среднесуточный пробег автомобиля, =30 км;

DКГ – число календарных дней в году = 365;

И - коэффициент использования автомобилей =0.8 .

2.5 Расчет годовой программы по техническому обслуживанию автомобилей.

Число капитальных ремонтов и технических обслуживаний определяется по формулам:

NКР.Г = LПГ / LКР.СР =2803200/120000=23.36

Nто-2 Г = LПГ / Lто-2 – NКР.Г =2803200/15990= 175.3

Nто-1 Г = LПГ / Lто-1 – (NКР.Г + Nто- 2 Г) =2803200/3990-(23.36+175.3)=503.9

NЕО = L ПГ / lcc =2803200/30=93440

где LПГ – общий годовой пробег подвижного состава CTO=2803200 км;

LКР.СР – пробег до капитального ремонта =120000км;

L1, L2 – пробег до Т О –1=3990 Т О-2=15990 км;

lcc- среднесуточный пробег автомобиля, =30км.

2.6 Расчет суточной программы по техническому обслуживанию автомобилей.

Суточная программа по техническому обслуживанию данного вида (Neoс, N1c, N2c), определяется по формулам:

Nic = Nir / DРЗ

где Nir – годовое число ТО по каждому виду в отдельности ;

DРЗ – число рабочих дней в году соответствующей зоны, принимается равным количеству рабочих дней в году по исходным данным DРГ

Nто-1С = N то-1 Г /DРЗ =503.9/280=2

Nто-2С = N то-2 Г / DРЗ =173.3/280=1

NЕОС = N ЕО / DРЗ =93440/280=334

Режим работы зоны уборочно-моечных работ равен режиму работы предприятия.

2.7 Определение трудоемкости работ по техническому обслуживанию и текущему ремонту за год.

Годовая трудоемкость ТО подвижного состава определяется по формулам:

Ti= NiГ х ti

Tто-1= Nто-1Г х tто-1 =2x2.5=5 чел - ч

Tто-2 = Nто-2Г х tто-2 =1x10.1=10.1 чел - ч

ТЕО = NЕО х teo =334x0.2=67 чел - ч

где NiГ – годовое число обслуживаний данного вид;

t 2- расчетная трудоемкость единицы ТО, чел-- ч.

2.8 Расчет численности производственных рабочих.

Различают явочное (технологически необходимое) РТ и штатное РШ.

Явочное число рабочих определяется по формуле:

РТ 2 = Т2 / ФРМ =2052/2296 =1

где Т2 – годовая трудоемкость соответствующей зоны ТО и Т Р цеха (участка) = 2052;

ФРМ – годовой производственный фонд рабочего времени.

ФРМ = ТСМ х DРГ =8.2x280=2296 ч. (20)

где ТСМ – продолжительность рабочей смены, ч;

При 5 – дневной рабочей неделе ТСМ = 8,2 ч;

При 6 – дневной рабочей неделе ТСМ = 7 ч;

DРГ – число рабочих дней в году =280

Штатное число производственных рабочих определяется по формуле:

РШ 2 = Т2 / Ф ПР =2052/2070=1

где Т2 – трудоемкость соответствующего вида ТО и ТР цеха (участка), чел-ч;

ФПР = 2070 ч– годовой фонд времени одного производственного рабочего (Приложение 5).

2.9 Расчет числа постов для зон технического обслуживания.

Число универсальных постов обслуживания для зон ТО-1 или ТО-2 (по заданию) определяется по формулам:

Пто-1 = Рт1 / РСР х С х

или

Пто-2 = Рт2 / РСР х С х =1/4x1x0.9=1

где РТ1 и РТ2 – соответственно явочное число рабочих для зон ТО-1 и ТО-2;

РСР – принятое среднее число рабочих на одном посту.

С – число смен работы соответствующей зоны;

П – коэффициент использования рабочего времени поста.

п = 0,9

При расчете нужно иметь в виду, что расчетное число постов должно быть целым числом.

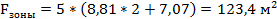

2.10 Расчет производственной площади.

Расчет производственной площади производится по формуле:

Fцех. ТО = Fоб х К

где Fоб – общая площадь, занимаемая оборудованием;

Fоб = F1 + F2 +….+ Fn = 0.5+1.05+0.062+1.26+9+0.9+0.12+1=14м2

К – коэффициент плотности расстановки оборудования (4-5).

Настольное и настенное (подвесное)оборудование в суммарную площадь оборудования участка не входит.

При заезде автомобиля на участок (сварочный, малярный, кузовной, шиномонтажный) площадь, занимаемая им, должна суммироваться с площадью оборудования, т.е.

Fцех.ТО = (Fоб + Fа) х К =(8+14)x4.6=101.2 м2

Где Fа- сумма площадей автомобилей (по заданию), в зависимости от расчетного количества постов в плане м2

Fа = Fа х Пто =8х1=8м2

3 Технологическая часть

3.1 Выбор и обоснование технологического оборудования

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления, производственный инвентарь(верстаки, стеллажи, шкафы, столы), необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава.

Номенклатура и количество оборудования зона ТО- 1 должна приниматься по Табелю технологического оборудования и специализированного инструмента для СТО с учетом видов ТО и ТР, выполняемых на данном предприятии, а также количества работающих в максимально загруженную смену.

Принятое технологическое оборудование для зоны ТО- 1 сведено в таблице 8.

Таблица 8- технологическое оборудование для зоны ТО-1

|

Номер

|

Наименование

оборудование

|

Модель и характеристики

|

Кол–во штук

|

Габаритные размеры

мм

|

Площадь занимаемая оборудованием м2

|

|

1

|

Ящик для инструментов

|

НАМИ И – 118 вес 27кг

|

1

|

1000500850

|

0,5

|

|

2

|

Слесарный верстак

|

1ГП3 – 070 - 03

|

1

|

1500700850

|

1,05

|

|

3

|

Компрессор

|

179,переносной

|

1

|

365170170

|

0,062

|

|

4

|

Стеллаж для деталей

|

Унитмаш31 – 07

|

1

|

20006301600

|

1,26

|

|

5

|

Двух стоечный электромеханический подъемник

|

Sp-7x, 3.2т

|

1

|

|

|

|

6

|

Шланг для отвода отработавших газов

|

|

1

|

|

|

|

7

|

Стенд передвижной для проверки электрооборудо-аний непосредствино на автомобиле

|

Р/о «Росавтоспец-оборудование» Э-240

|

1

|

12007501500

|

0,9

|

|

8

|

Прибор для проверки бензонасосов и карбюраторов

|

ВНРМ ЕК13-2

|

1

|

365320500

|

0,12

|

|

9

|

Шкаф одёжный

|

|

1

|

2000х500х2500

|

1

|

|

|

Итого

|

|

|

|

4,892

|

Посты зоны ТО- 1 оснащены подъемниками различных типов и назначения для ремонта агрегатов трансмиссии, тормозов, рулевого управления, мостов и подвесок, и соответствуют контролируемым параметрам.

Выбирая технологическое оборудование, я отдавал предпочтение высокопроизводительному специализированному оборудованию.

3.2 Расчёт производственных площадей

Обслуживание будет осуществляться на тупиковых универсальных постах, поэтому площадь зоны будем рассчитывать по формуле:

(37)

Выбираем сетку колонн для автомобилей ВАЗ-2110 «12*6». Так как у нас

2 поста, то 12*6*2=144

Для дальнейших расчётов принимаем площадь зоны 144 .

Расчёт освещения

Расчёт естественное освещение

Световая площадь оконных проёмов

Fок= Fз* (38)

Fок= 144*0,3 = 43,2м2

Fз – площадь зоны (участка)

– световой коэффициент (определяется по межотраслевым правилам по охране труда приложение №5)

Определение числа окон

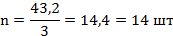

(39)

Из-за недостатка стен оконных проёмов, в верхней части здания устанавливаем фрамугу. Число окон установленных в стенах равно 8, площадь одного окна равна 3м2.

8*3=24м2 – площадь, занимаемая окнами установленными в стенах.

Определяем площадь фрамуги

(40)

Площадь фрамуги равна 19,2м2 . Окна будут располагаться с двух сторон, поэтому длина одного окна равна 9,6м, высота 1м.

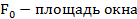

Расчёт искусственного освещения

(41)

- коэффициент запаса мощности, учитывающий снижение мощности в процессе эксплуатации (1,1 – 1,3)

Е – норма освещённости, люкс (ПОТ-Р-М027-2003)

- коэффициент использования светового потока (0,5 – 0,6)

- КПД источника света (0,6 – 0,9)

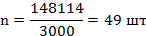

Определение количества ламп

(42)

n – количество ламп

Лампа люминесцентная ЛБ40, световой поток 3000 лм, световая отдача 75,0 лм/Вт.

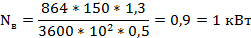

Расчёт вентиляции

Определение мощности вентилятора

(43)

(44)

К – кратность обмена воздуха

(45)

Высота потолка участка равна 3 метра, так как отсутствуют подвесные устройства.

По рассчитанной мощности выбираем вентилятор типа А041-6: диаметр колеса – 500мм, мощность – 1кВт, скорость вращения – 930 об/мин.

3.3 Разработка технологической карты ТО системы пуска

Техническое обслуживание стартера.

При техническом обслуживании следует проверить состояние зажимов, не допуская их загрязнения и ослабления крепления.

Стартер потребляет большой ток, поэтому даже незначительные переходные сопротивления в цепи стартера приводят к большому падению напряжения и снижению мощности стартера.

Особое внимание обратите на состояние коллектора и щеток. Убедитесь, что щетки не заедают в щеткодержателях. Высота щеток должна быть не менее 5 мм. Усилие пружины должно быть в пределах 8,5—14 Н (0,85—1,4 кгс).

В случае загрязнения или незначительного обгорания коллектор следует зачищать мелкой стеклянной шкуркой зернистостью 80 или 100. При незначительной шероховатости коллектора и выступании изоляции между пластинами коллектор следует проточить на токарном станке.

Подгоревшие контакты электромагнитного реле стартера следует зачистить стеклянной шкуркой или плоским бархатным напильником, чтобы обеспечить соприкосновение по всей поверхности с контактным диском. Если контактные болты в местах соприкосновения с контактным диском имеют большой износ, поверните их на 180°.

Технологическая карта предназначена для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем. Мною разработана технологическая карта на ТО системы пуска.

Таблица 9- технологическая карта

|

Автомобиль ВАЗ-2110

|

|

ТО-2 для поста №1 (2)

|

|

Содержание работ

|

ТО системы пуска

|

|

Трудоёмкость

|

114

|

Чел. Мин

|

|

Исполнители

|

1

|

Чел.

|

|

Специальность и разряд

|

автоэлектрик– 2 разряд

|

|

|

№

п/п

|

Наименование операции, переходы

|

Место выполнения

|

Число мест обслуживания

|

Специальность, разряд

|

Оборудование, инструмент

|

Трудоёмкость

|

Технические условия

|

|

1

|

Проверить уровень заряженности аккумуляторной батареи

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Ариометр

|

48

|

Плотность 1.27

|

|

2

|

Проверить состояния клем аккумуляторной батареи

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Визуально

|

1

|

Окисление не допускается (смазать техническим вазелином)

|

|

3

|

Проверить состояние проводов тягового реле

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Визуально

|

1

|

Не допускать оголения проводов,

окисления и следить за затяжкой болтов

|

|

4

|

Проверить работоспособность реле стартера

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Омметр

|

1

|

|

|

5

|

Проверить зубья на моховике

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Визуально

|

1

|

Зубья на моховике не должны иметь выработки, трещин и сколов.

|

|

6

|

Проверить цепь от АБ до катушки зажигания и далее до коммутатора

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Омметр

|

1

|

Не допускается окисление наконечников, ослабленные крепления.

|

|

7

|

Проверить крепление стартера со стороны крышки

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Динамометрический

ключ

|

8

|

Подтянуть при необходимости

|

|

8

|

Проверить напряжение в цепи стартера

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Омметр

|

18

|

Не допускается скачков напряжения

|

|

9

|

Проверить цепь коммутатор- датчик холла

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Омметр

|

2

|

Не допускается окисление и крепления проводов

|

|

10

|

Проверить установку момента зажигания

|

Пост 2

|

1

|

Автоэлектрик, 2 разряд

|

Стробоскоп

|

8

|

Зажигание должно быть выставлено по меткам

|

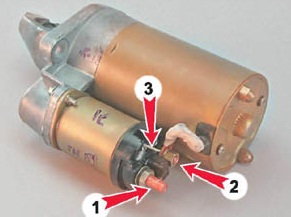

3.4 Разработка технологической схемы разборки стартера

Проверка работоспособности стартера.

Одним проводом соединяем отрицательный вывод аккумулятора с корпусом стартера. Второй провод, соединенный с положительным выводом аккумуляторной батареи, подсоединяем к контактному болту 2 тягового реле, к которому подсоединен провод стартера. Если якорь стартера начнет вращаться, двигатель стартера исправен.

Подсоединяем второй провод к контактному болту 1 тягового реле. Используя отвертку или другой подходящий металлический предмет, замыкаем между собой вывод З и контактный болт тягового реле. Если раздался громкий щелчок и якорь стартера начал вращаться, значит, тяговое реле исправно.

Для дальнейшей проверки стартера, а также для определения причины неисправности необходимо разобрать стартер. Если при переводе ключа в замке зажигания в положение «II» стартер не работает — возможна неисправность, как самого стартера, так и цепи его включения. Для проверки выключаем зажигание и отсоединяем колодку провода от вывода обмоток тягового реле стартера. Стержнем отвертки перемыкаем вывод обмоток тягового реле и наконечник провода, соединенного с плюсовым выводом аккумуляторной батареи. Если при этом коленчатый вал будет проворачиваться, то стартер исправен, а причиной неисправности является нарушение в его цепи включения. В противном случае неисправен стартер или его тяговое реле. Если нет возможности устранить неисправность в цепи включения исправного стартера, то при необходимости таким образом (включив зажигание и замыкая выводы), можно пустить двигатель и доехать до места ремонта. Неисправность в цепи включения стартера может быть вызвана повреждением: реле стартера, силовой цепи или цепи управления реле контактной группы замка зажигания, для поиска неисправности в цепи включения стартера.

Для проверки реле стартера устанавливаем на его место заведомо исправное реле типа 902.3747-11. для этого можно использовать соседнее реле стеклоподъемников. Если с вновь установленным реле стартер включается, то реле стартера вышло из строя и его необходимо заменить. В противном случае необходимо проверить силовую цепь и цепь управления реле стартера.

Для проверки силовой цепи вынимаем реле стартера из монтажного блока.Вставляем перемычку (отрезок провода) в гнезда силовых контактов реле «30» и «87». Переводим ключ в замке зажигания в положение «II» — «стартер». Если стартер включится, силовая цепь исправна, если нет, то тестером. Проверяем подводится ли «+12 В» к гнезду «30» реле стартера при нахождении ключа в замке зажигания в положении «II».

При этом второй («минусовый»), щуп тестера можно подсоединить к болту крепления ограничителя открывания двери.

В том случае, если напряжение подводится к гнезду «30», тестером проверяем целостность цепи от гнезда «87» реле стартера до наконечника провода управления тяговым реле стартера. Если же напряжение к гнезду «30» не подводится, проверяем цепь от вывода «50» замка зажигания до гнезда «30» реле. Если цепь исправна, необходимо заменить контактную группу замка зажигания.

В том случае, если силовая цепь стартера исправна, проверяем цепь управления реле стартером - для этого вставляем щуп тестера в гнездо «86» реле стартера, второй щуп тестера подсоединяем к «массе».При включенном зажигания проверяем подводится ли «+12 В» от главного реле системы управления двигателем к гнезду «86» реле стартера. Затем вставляем щупы тестера в гнездо «86» и «85» и проверяем есть ли «масса» в гнезде «85» реле соединенном с выводом «50» контроллера. противном случае проверяем целостность цепей управления реле стартера от главного реле системы управления и вывода «50» контроллера – соответственно к гнездам «86» и «85» реле стартера.

Стартер – Снятие и Установка.

Снятие.

- Отсоединяем клемму «-» от аккумулятора. Снимаем воздушный фильтр. Отсоединяем провод управления тяговым реле.

2. Головкой на 13 отворачиваем гайку крепления наконечника провода, соединенного с плюсовым выводом аккумулятора

3. Снимаем наконечник провода

4. Головкой отворачиваем две гайки крепления стартера.

5. Снимаем стартер

6. Маркировка на корпусе стартера

7. Головкой на 13 отворачиваем гайку крепления наконечника провода к выводу тягового реле. Снимаем с вывода пружинную шайбу.

8. Снимаем наконечник провода

9. Отворачиваем три винта крепления тягового реле

10. Снимаем тяговое реле со стартера

11. Вынимаем из реле пружину

12. Снимаем якорь тягового реле с рычага привода

13.Крестообразной отверткой отворачиваем два винта крепления крышки подшипника

14. Снимаем крышку

15. Снимаем прокладку

16. Снимаем стопорное кольцо

17. Снимаем дистанционную шайбу

18. Ключом на 7 отворачиваем два стяжных болта

19. Вынимаем стяжные болты и снимаем заднюю крышку

20. Поддев отверткой, снимаем щеткодержатель, придерживая пружины щеток

21. Так выглядит щеточный узел

22. Снимаем переднюю крышку

23. Вынимаем якорь из корпуса

24. Вынимаем из крышки уплотнитель

25. Вынимаем вал привода с рычагом

26. Снимаем рычаг привода.

27. Для проверки состояния шестерен редуктора отверткой поддеваем крышку редуктора

28. Снимаем крышку

29. Осматриваем зубья шестерен. Зубья не должны иметь сколов и следов износа. Добавляем смазку и устанавливаем крышку на место

30. Опираем вал привода на металлический стержень, через отрезок трубы или торцовый ключ на 11 сбиваем упорную втулку.

3. Разжав щипцами пружинное кольцо

32. Снимаем кольцо с вала

33. Снимаем с вала привода упорную втулку

34. Вынимаем привод в сборе

Осматриваем коллектор и обмотки якоря.

Следы обугливания обмоток не допускаются – такой якорь необходимо заменить.

Загрязненный коллектор зачищаем мелкозернистой наждачной бумагой, зажав вал якоря через полоску плотной бумаги в патрон электродрели. Промываем якорь водой с моющим средством для удаления грязи, угольной пыли и остатков абразива и продуваем сжатым воздухом.

Заменяем изношенные щетки, если их высота меньше 3,5 мм. Промываем детали редуктора и привода уайт–спиритом или керосином.

1. Подготавливаем автомобиль к выполнению работы и отсоединяем клемму провода от отрицательного вывода аккумуляторной батареи.

2. Снимаем корпус воздушного фильтра.

3. Отсоединяем колодку провода от вывода тягового реле.

4. Ключом на 13 мм отворачиваем гайку крепления наконечника силового провода стартера.

5. накидываем ключом на 15мм или торцевым ключом с удлинителем отворачиваем две гайки крепления стартера (доступ к нижней гайке затруднён).

6. Извлекаем стартер из моторного отсека.

Установка.

Установить щеточный узел на коллектор якоря стартера можно специальной оправкой или с помощью инструментальной головки подходящего размера и формы. В случае их отсутствия Как отремонтировать стартер автомобиля Лада Калинаустановить можно без этих приспособлений. Для этого:

- двумя винтами крепим щеточный узел к задней крышке стартера;

- смазываем конец вала якоря двумя каплями моторного масла;

- вставляем четыре щетки в соответствующие щеткодержатели. Не вставляя в щеткодержатели пружины щеток, надеваем щеточный узел на коллектор якоря;

- плоскогубцами с тонкими губками отгибаем наружные упоры пружин всех четырех щеток;

- вставляем в щеткодержатель пружину;

Как отремонтировать стартер автомобиля Лада Калина- удерживая пружину отверткой, плоскогубцами загибаем четыре упора пружины. Таким же образом устанавливаем оставшиеся три пружины;

- вставляем в статор якорь стартера с надетыми на него щеточным узлом и задней крышкой (при этом необходимо придерживать якорь, чтобы его коллектор не вышел из зацепления со щеточным узлом).

Упорную втулку устанавливаем на место при помощи раздвижных пассатижей.

Дальнейшую сборку выполняем в обратной последовательности. На детали редуктора наносим смазку ШРУС-4. Перед установкой привода окунаем его в моторное масло и даем маслу стечь. Втулки в которых вращаются валы якоря и привода, а так же винтовые шлицы привода смазываем моторным маслом;

- чтобы убедиться в правильности сборки стартера, перед установкой проверяем его работоспособность (Описано выше)..

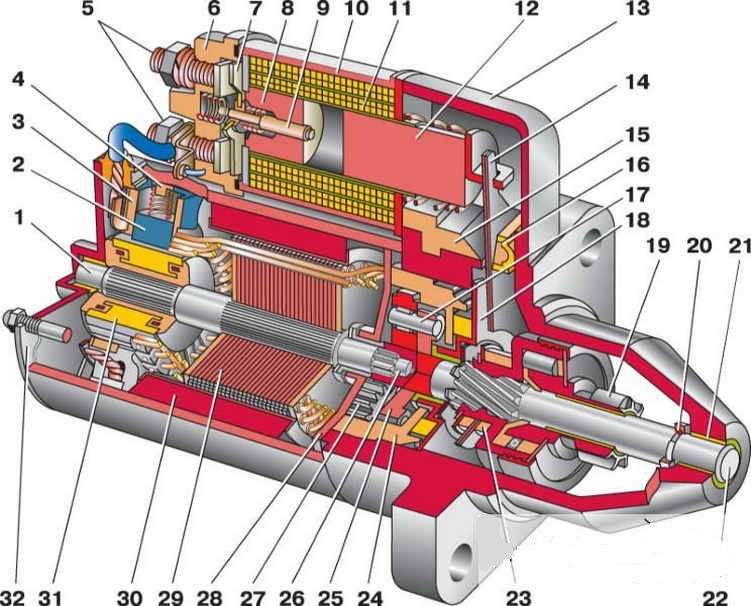

Стартер – Ремонт

Наиболее часто возникающие неисправности:

- Перегорает обмотка или подгорают контактные болты и контактная пластина в тяговом реле . Для устранения этих неисправностей необходимо заменить тяговое реле, это можно сделать не снимая стартер с автомобиля;

- Неисправна обгонная муфта привода. Для устранения этой неисправности необходимо разобрать стартер и заменить привод;

- Изношенны щетки стартера. Следует снять стартер, заменить щеточный узел и зачистить коллектор. При замене щеточного узла нет необходимости снимать привод стартера и тяговое реле.

Для выполнения работы потребуются:

- два силовых провода ( с зажимами на концах ) для запуска двигателя от аккумуляторной батареи другого автомобиля;

- разжимные щипцы для снятия стопорных колец;

- омметр .

Наиболее часто возникающие неисправности:

1. Перегорает обмотка или подгорают контактные болты и контактная пластина в тяговом реле. Для устранения этих неисправностей необходимо заменить тяговое реле. Это можно сделать на автомобиле, не снимая стартер;

2. Неисправна обгонная муфта привода. Для устранения этой неисправности необходимо разобрать стартер и заменить привод;

3. Изношены щетки стартера. Следует снять стартер, заменить щеточный узел и зачистить коллектор. При замене щеточного узла нет необходимости снимать привод стартера и тяговое реле.

Рис.7 Стартер

Для выполнения работы потребуются:

— два силовых провода (с зажимами на концах) для запуска двигателя от аккумуляторной батареи другого автомобиля;

— разжимные щипцы для снятия стопорных колец;

— омметр.

Проверка

Замечание:

Проверить электрическую часть стартера можно, не разбирая его.

1. Снимаем стартер

Предупреждение!

Выполняя проверку, не допускайте короткого замыкания зажима провода, соединенного с положительным выводом аккумуляторной батареи, на корпус стартера. Для этого зажим следует удлинить, например, вставив в него стальную выколотку.

2. Одним проводом соединяем отрицательный вывод аккумуляторной батареи с корпусом стартера. Второй провод, соединенный с положительным выводом аккумуляторной батареи, подсоединяем к контактному болту (2) тягового реле, к которому подсоединен провод стартера. Если якорь стартера начнет вращаться — двигатель стартера исправен.

3. Подсоединяем второй провод к контактному болту (1) тягового реле. Используя отвертку или другой подходящий металлический предмет, замыкаем между собой вывод (3) и контактный болт тягового реле. Если раздался громкий щелчок и якорь стартера начал вращаться — тяговое реле исправно.

Для дальнейшей проверки стартера, а также для определения причины неисправности необходимо разобрать стартер.

4 Экономическая часть

4.1 Баланс работы предприятия

Календарный фонд - 365 дней.

Выходные дни- субб., воскр. -104 дн.

Праздничные дни- 12дн.

Эффективный фонд 365 – (выходные + праздничные)=365-(104+12)=249 дней.

В часах 249* 8=1992(час.), где 8 час. – продолжительность рабочего дня.

4.2 Расчет капитальных затрат

4.2.1 Расчет стоимости строительства здания

A) Стоимость строительства здания:

Сзд = Азд х Vзд

Где Азд - стоимость строительства 1 м 3 здания;

Vзд- объём здания

Vзд=95 м 3 ; Азд=3452,63 р/ м 3

Сзд = 95 х 3452,63 = 328000 руб.

Б) Стоимость работ по сантехнике и освещению, берется в размере 10% от стоимости здания

Сзд х 10% 328000х 10%

С с/т= ----------------- = = 32800руб

100% 100%

B) Всего стоимость строительного здания

Сзд. полн.= Сзд + С с/т = 328000+ 32800= 360800руб

4.2.2 Стоимость сооружений

А) Асфальтированная площадка

Спл.= Апл.*Sпл.

где Апл.- стоимость строительства 1м2 площадки;

Апл.- 420 рублей за 1 м2

Sпл.- площадь асфальтированной площадки.

Sпл.- 110 м2

Спл.=46 200 руб.

4.2.3 Стоимость оборудования

А) Стоимость оборудования для ремонта

Таблица 1 Цены на технологическое оборудование

|

Применяемое оборудование

|

Техническая

характеристика

|

Кол-во

|

Цена

(руб)

|

Сумма (руб)

|

|

Съёмник

|

423М

|

1

|

68000

|

68000

|

|

Верстак

|

М-501

|

1

|

17800

|

17800

|

|

Стеллаж

|

|

1

|

7300

|

7300

|

|

Набор автомеханика

|

И-133М

|

1

|

3150

|

3150

|

|

Итого

|

|

4

|

|

96250

|

Б) Стоимость неучтённого оборудования 10% от суммы

96250*0,1=9625 руб.

В) Всего стоимость оборудования

96250+9625= 105875 руб.

Г) Полная первоначальная стоимость оборудования

|

Показатели

|

%

|

Сумма (руб)

|

|

Стоимость оборудования всего

|

|

105875

|

|

Расходы на доставку

|

8

|

8470

|

|

Итого полная первоначальная стоимость

|

|

114345

|

Таблица 2 Полная первоначальная стоимость оборудования

Расчёт табл.2

Расходы на доставку и монтаж : 124718 х 0,08= 8470руб.

Итого 105875 + 8470 = 114345 руб.

Д) Стоимость электросилового оборудования

Таблица 3 Цены на электросиловое оборудование

|

Оборудование

|

Цена, руб.

|

Количество

|

Сумма, руб

|

|

Э-236.

|

9100

|

1

|

9100

|

|

Э/д ВАО-51-2 40 кВТ 3000об/м

|

21400

|

1

|

21400

|

|

Итого

|

|

|

30500

|

Е)Стоимость неучтённого оборудования 10% от суммы

30500*0,1=3050 руб.

Ж) Всего стоимость электросилового оборудования:

30500+3050=33550 руб.

З) Полная первоначальная стоимость электросилового оборудования

Таблица 4 ППС электросилового оборудования

|

Показатели

|

%

|

Сумма (руб)

|

|

Стоимость оборудования всего

|

|

33550

|

|

Расходы на доставку и монтаж

|

80

|

26840

|

|

Итого полная первоначальная стоимость

|

|

60390

|

Расчёт таблицы 4

Расходы на доставку и монтаж 80% от стоимости:

33550*0,8=26840 руб.

Итого полная первоначальная стоимость: 33550+26840=60390 руб.

4.3 Расчет суммы годовых амортизационных отчислении

Агод = Фп. х На / 100

где Фп - полная первоначальная стоимость, На - норма амортизации

Таблица 5 Амортизация ОПФ

|

Категория ОПФ

|

Полная первоначальная

стоимость, руб.

|

На (%)

|

Сумма А (год) руб.

|

|

1 . Здание

|

328000

|

2

|

6560

|

|

2. Сооружения

|

46 200

|

3

|

1386

|

|

3. Техн. оборудование

|

114345

|

12

|

13721,4

|

|

4.Электросил. оборуд.

|

60390

|

14

|

8454,6

|

|

ИТОГО

|

548935

|

|

26122

|

Расчёт таблицы 5:

Амортизация здания: 328000х 0,02=6560 руб.

Амортизация сооружений: 46 200 *0,03=1386 руб.

Амортизация техн. оборудования: 114345 х 0,12 = 13721,4 руб.

Амортизация электросил. оборудования: 60390*0,14=2522.52 руб.

Итого полная первоначальная стоимость здания и оборудования:

328000+46200+114345+60390=548935 руб.

4.4 Расчёт суммы капитальных вложений

Таблица 6 Сумма капитальных вложений

|

Категория ОПФ

|

Стоимость, руб.

|

|

1. Здание

|

328000

|

|

2. Сооружения

|

46 200

|

|

3. Технологическое оборудование

|

114345

|

|

4. Электросиловое оборудование

|

60390

|

|

Всего стоимость ОПФ

|

548935

|

4. 5 Расчет среднемесячной нормы рабочего времени

Календарный фонд - 365 дней

Выходных- 104 дня

Праздничных 12 дней

Номинальный фонд 365- 104-12=249 дней

Неполных рабочих дней (52+6)=58 дней

Полных рабочих дней 249- 58= 191 день

В часах : 191 х 8+58 х7=1529+406=1935 час.

Среднемесячная норма

1935:12 =161 час.

4.6 Расчет баланса рабочего времени рабочего

Календарный фонд - 365 дней

Выходных - 104 дня

Праздничных- 12 дней

Номинальный фонд 365- 116=249 дн

Невыходы

А)отпуск 28 дней

Б) по болезни 5% от номинального фонда: 249*0,05= 12 дней

В) выполнение государственных обязанностей 1 % от номинального

Фонда: 249*0,01= 2 день

Эффективный фонд (номинальный- невыходы) 249- (28+12+2)=207 дней

В часах 207*8 = 1656 часов.

4.7 Расчёт годовой производственной программы

Трудоемкость ремонта составляет

Тр =1 чел.*2 час.=1чел.-час

Количество ремонтов за рабочий день

Кр= Трд/Тр за рабочий день

Кр=8/2=4 ремонтов

Количество ремонтов за год

Кр. год=207*4=828 автомобиля

249дн.-число рабочих дней в году

Годовая производительность

Тг.=Кр год* Тр =828*2 = 1656 чел-час.

4.8 Расчет штатной численности ремонтных рабочих отделения.

Чшт.= Т г./ Т эфф*К (чел), где

Т г. - годовая производственная программа отделения

Т г. отд =1992 чел/час

Тэфф - эффективное время работы рабочих

Тэфф.= 1656час.

К =1,05 - это коэффициент, учитывающий повышение производительности труда

Ч шт =1992/(1656*1,05)=2 чел.

для ремонта системы пуска требуется 2 слесаря- автомеханика 5 и 6 разряда.

4.9 Расчет фонда заработной платы

Таблица 7 ФЗП производственных рабочих

|

1 Код строки

|

|

|

|

|

2

|

Наименование профессий

|

Автослесарь

|

Автослесарь

|

|

3

|

Разряд

|

5

|

6

|

|

4

|

Часовая тарифная ставка, руб/час

|

76,05

|

83,08

|

|

5

|

Количество рабочих , чел.

|

1

|

1

|

|

6

|

Эффективный фонд рабочего времени

|

1656

|

1656

|

|

7

|

Тарифный фонд (руб)

|

125938,8

|

137580,48

|

|

8

|

Премия (руб)

|

50375,52

|

55032,19

|

|

9

|

Доплата за неблагоприятные условия труда

|

12593,88

|

13758,04

|

|

10

|

Итого основная зарплата

|

188908,2

|

206370,71

|

|

11

|

Дополнительная зарплата

|

22668,99

|

24764,49

|

|

12

|

Годовой фонд зарплаты

|

211577,18

|

231135,19

|

|

13

|

Отчисления на социальное страхование

|

63473,15

|

69340,55

|

Расчёт таблицы 7:

Стр.7=стр.4*стр.5*стр.6=76,05* 1*1656=12593,88 руб.

Стр.8=стр.7*0,4=125938,8*0,4=50375,52 руб., где 0,4 или 40%- премия

Стр.9= стр.7*0,1=125938,8*0,1=12585,6 руб., где 0,1 или 10%- доплата за неблагоприятные условия труда

Стр.10= стр.7+стр.8+стр.9=125938,8+50375,52+12593,88=188908,2 руб.

Стр.11= стр.10*0,12=188908,2*0,12=22668,99 руб., где 0,12 или 12%- дополнительная зарплата в % от основной

Стр.12=стр.10+стр.11=188908,2+22668,99 =211577,18руб.

Стр.13=стр.12*0,26=211577,18*0,3= 63473,15руб., где 0,30 или 30%- отчисления в фонд социального страхования в % от годового фонда зарплаты.

Основная зарплата на один ремонт: стр.10/Кр.год

(188908,2+206370,71)/828=477,38 руб.

Дополнительная зарплата на один ремонт: стр.11/Кр.год

(22668,99+24764,49)/828=57,24руб.

Отчисления на соц. страх.: стр.13/Кр. год

(63473,15+69340,55)/828=160,40 руб., где 828- количество ремонтов в год (см. раздел 4.7)

4.10 Цеховые расходы

1.Расходы на содержание оборудования 5-7 % от стоимости технологического и электросил. оборудования

(114345+60390) *0,05 = 8736,75руб.

2.3атраты на текущий ремонт оборудования 5% от стоимости оборудования

(114345+30500) *0,05 = 2897,14 руб.

3. Амортизация оборудования

13721,4+1274= 14995,4 руб.

4. Затраты на содержание и ремонт здания (1-2 %) от стоимости здания

328000 *0,02=6560 руб.

5. Амортизация здания - 6560 руб.

6. Затраты на содержание и ремонт сооружений 1-2% от стоимости сооружений 46200 *0,02= 924 руб.

7. Амортизация сооружений - 1386 руб.

8.Зарплата руководителей

Руководителем участка является инженер- автомеханик с окладом 23150 руб

Премия 30% от оклада: 23150*0,3=6945 руб.

Итого основная зарплата в месяц: оклад + премия

23150+6945=30095 руб.

Основная зарплата в год

30095*11=331045 руб.

11 - это количество рабочих месяцев в году.

Дополнительная зарплата составляет 12% от основной

331045*0,12=39735,4 руб.

Годовой фонд зарплаты:

основная зарплата + дополнительная зарплата

331045+39725,4=370770,4 руб.

Отчисления на соц. страхование 30% от годового фонда

370770,4*0,3=111231,12 руб.

Годовой фонд зарплаты с отчислениями

370770,4+111231,12=482001,52 руб.

8. Зарплата вспомогательных рабочих

К вспомогательным рабочим относится слесарь по ремонту оборудования со ставкой 11970 руб в месяц

Премия 40%: 11970*0,4=4788 руб.

Основная зарплата в месяц: 11970+4788=16758 руб.

Основная зарплата в год: 16758*11=184338 руб.

Дополнительная зарплата:184338*0,12=22120,56 руб.

Годовой фонд зарплаты:

184338+22120,56 =206458,56 руб.

Отчисления на социальное страхование:

206458,56 *0,3=61937,56 руб.

Годовой фонд зарплаты с отчислениями:

22120,56 +61937,56 =268396,12 руб.

9.Расходы на охрану труда и технику безопасности составляет 15-

17% от зарплаты всех работающих:

Зарплата руководителей-482001,52 руб.

Зарплата вспомогательных рабочих -268396,12 руб.

Зарплата основных рабочих- 190221,81+57063,24+210158,32+63047,49=520490,86

Итого: 1270888,5 руб.

Расходы на охрану труда и технику безопасности составляют:

1270888,5 *0,15=190633,27 руб.

Полученные результаты сводим в таблицу

Таблица 8 Общепроизводственные расходы

|

Показатели

|

Сумма (руб)

|

|

1 . Расходы на содержание оборудования

|

14995,4

|

|

2. Затраты на текущий ремонт оборудования

|

2897,14

|

|

3. Амортизация оборудования

|

14995,4

|

|

4. Затраты на содержание и текущий ремонт здания

здания

|

6560

|

|

5. Затраты на содержание и текущий ремонт сооружений

|

924

|

|

6.Амортизация здания

|

6560

|

|

7.Амортизация сооружений

|

1386

|

|

8. Зарплата руководителей

|

482001,52

|

|

9. Зарплата вспомогательных рабочих

|

268396,12

|

|

10. Расходы на охрану труда и технику безопасности

|

190633,27

|

|

Итого расходов

|

989348,85

|

Общепроизводственные (цеховые ) расходы на один ремонт:

989348,85/828=1194,86руб., где 828- количество ремонтов в год

4.11 Затраты на материалы и энергоресурсы

А.Затраты на электроэнергию

Расход электроэнергии для двигательных целей.

Едв.=(NKсТэфф.)/(сдв.)

Где N - сумма мощностей электродвигателя, N=110квт.

Кс - коэффициент спроса 0,6-0,7

Т - количество часов работы в год Т=1992 час.

дв - КПД двигателя = 0,85

с. - КПД сети =0,97

Ед=110*0,6*828/(0,85*0,97)= 66280,16 кВт

Расход электроэнергии на 1 ремонт: 66280,16 /828= 80,048 квт

Стоимость электроэнергии: 80,048 *3,38=270.5 руб.

Б.Затраты на материалы и запчасти для ремонта

Таблица 9 Материальные затраты

|

Наименование материалов и запчастей

|

Кол-во

|

Цена, руб.

|

Сумма (руб.)

|

|

Крышка (корпуса)

|

1 шт.

|

600

|

600

|

|

Щетки

|

1 шт.

|

250

|

250

|

|

Якорь

|

1 шт.

|

700

|

700

|

|

Втягивающий

|

1 шт.

|

250

|

250

|

|

Итого

|

|

|

1800

|

4.12 Калькуляция ремонта головки блока цилиндров.

Таблица 10 Калькуляция ремонта узла

|

Статьи калькуляции

|

Сумма, руб.

|

|

Ст.1 Запчасти для ремонта

|

1800

|

|

Ст.2 Электроэнергия

|

270.5

|

|

Ст.3 Основная зарплата основных рабочих

|

477,38

|

|

Ст.4 Дополнительная зарплата

|

57,24

|

|

Ст.5 Отчисления на соц. страхование

|

160,40

|

|

Ст.6 Общепроизводственные расходы

|

1186,48

|

|

Итого цеховая себестоимость (Сцех.)

себестоимость

|

6386,22

|

|

Ст.7Общехозяйственные расходы

|

593,24

|

|

Заводская себестоимость (С зав.)

|

6979,46

|

|

Ст.8 Коммерческие расходы

|

139,59

|

|

Полная себестоимость (С полн.)

|

7119,04

|

|

|

Пояснения к таблице 10

Запчасти для ремонта (см. табл.9)

Основная, дополнительная зарплата и отчисления на социальное

страхование (см. раздел 2.9)

Общепроизводственные расходы (см. раздел 2.10)

Цеховая себестоимость (Ст.1+ Ст.2+ Ст.3+ Ст.4+ Ст5.+ Ст.6)

Сцех=1800+270.5+477,38+57,24+160,40+1186,48= 6386,22 руб.

Общехозяйственные (общезаводские )расходы составляют 50% от общепроизводственных (цеховых) расходов: Ст.7=Ст.6*0,5=1186,48*0,5=593,24руб.

Заводская себестоимость С зав.=Сцех.+Ст.7=6386,22+593,24= 6979,46 руб.

Коммерческие расходы составляют 2% от заводской себестоимости :

Ст.8=Сзав.*0,02=6979,46*0,02=139,59 руб.

Полная себестоимость Сполн.=Сзав.+Ст.8=6979,46+139,59=7119,04 руб.

4.13 Показатели работы производства.

Таблица 11 Показатели работы участка

|

№п.п.

|

Показатели

|

Ед. изм.

|

По проекту

|

|

1

|

Годовая трудоёмкость

|

чел.-час.

|

1656

|

|

2

|

Количество ремонтов в год

|

шт.

|

828

|

|

3

|

Штатный состав:

основных рабочих;

руководителей и специалистов;

вспомогательных рабочих.

|

Чел.

Чел.

Чел.

|

3

1

1

1

|

|

4

|

Сумма капитальных вложений

|

Руб.

|

348935

|

|

5

|

Удельные капитальные вложения

|

Руб.

|

603.82

|

|

6

|

Фондоотдача

|

Руб.

|

6,11

|

|

7

|

Полная себестоимость

|

Руб.

|

7119,04

|

|

8

|

Оптовая цена

|

Руб.

|

7800

|

|

9

|

Прибыль от реализации

|

Руб.

|

335298,6

|

|

10

|

Рентабельность издержек

|

%

|

9,6

|

|

11

|

Срок окупаемости

|

лет

|

1,6

|

Расчёт табл. 11

Годовая трудоёмкость и количество ремонтов берётся из раздела 2.7

Штатный состав берётся из разделов 2.8, 2.10

Сумма капитальных вложений (раздел 2.4)

Удельные капитальные вложения: 348935 /828=421,41руб./ремонт

Фондоотдача: Фотд. =( Кр. Сполн.)/ К, где Кр-количество ремонтов в год Сполн.- полная себестоимость /смотри табл. 10/

К- сумма капитальных вложений /смотри раздел 2.4/

Фотд=(7119,04828)/ 548935=10,73 руб.

Оптовая цена (Ц)– 7800 руб.

Прибыль от реализации – это разница между выручкой от реализации и

затратами на производство:

Пр.=(Ц-Сполн.)Кр= (7800 - 7119,04) 828=335298,6 руб..

Рентабельность Ризд=[ (Ц-Сполн.)/Сполн]. 100%=

(7800-7119,04)*100%/ 7119,04 =9,6 %

Срок окупаемости проекта Т=К/Пр.= 548935 /335298,6 =1,6 г.

5 Охрана труда, техника безопасности и производственная санитария

Общие положения:

АТС направляемые на посты технического обслуживания, ремонта и проверки технического состояния, должны быть вымыты, очищены от грязи и снега. Постановка АТС на посты осуществляется под руководством ответственного работника.

Въезд на АТС в производственное помещение станций и пунктов государственного технического осмотра и их постановку на рабочие посты проверки должны осуществлять контролёры технического состояния АТС, которые должны иметь удостоверения водителя АТС соответствующей категории.

В помещениях технического обслуживания с поточным движение АТС обязательно устройство сигнализации, своевременно предупреждение работающих на линии обслуживания о моменте начала перемещения АТС с поста на пост.

Требования пожарной безопасности:

- помещение для ТО и Р автомобилей должны быть отделены от помещений для хранения автомобилей несгораемыми стенами и перекрытиями с пределом огнестойкости не менее 0.75 ч; ворота и двери в этих стенах должны быть с пределом огнестойкости не менее 0.6 ч;

- запрещается устройство наземных резервуаров для хранения жидкого топлива на территории предприятия;

- запрещается использовать для производственных и складских нужд чердачные помещения. Двери и люки, ведущие на чердаки, должны быть заперты, а ключи должны находиться в определенном постоянно охраняемом месте;

-на предприятии в цехах отводятся специально обозначенные и оборудованные помещения для курения. В местах, где курение запрещено, вывешивают таблички с четкими надписями «Курить запрещается»;

-пожарная охрана совместно с администрацией предприятия разрабатывает:

план эвакуации автомобилей и людей при пожаре;

инструкцию, регламентирующую действия административно-технического и обслуживающего персонала на случай пожара;

- первичные средства пожаротушения и пожарный инвентарь должны содержатся в исправном состоянии и находится на видных местах. К ним должен быть обеспечен свободный доступ;

-пожарные краны во всех помещениях оборудуются рукавами и стволами, заключенными в шкафчики, которые должны легко открываться, но быть закрытыми и опломбированы.

Техника безопасности в зоне ТО-1:

Безопасные приемы труда при техническом обслуживании и ремонте автомобилей. Прежде чем приступить к выполнению различных работ по ремонту и техническому обслуживанию автомобиля, необходимо правильно и надежно установить его на рабочем месте (канаве, эстакаде, подъемнике). После установки автомобиля на несущий пластинчатый конвейер необходимо затормозить его ручным тормозом, остановить двигатель, выключить зажигание и включить низшую передачу (на автомобиле с карбюраторным двигателем), а под колеса подложить упоры (башмаки). При постановке па поточную линию, где перемещение осуществляется тяговой цепью, конвейера, автомобиль вначале следует затормозить, а под колеса положить упоры. Перед передвижением автомобиля следует убрать из-под колес упоры и различные предметы, отпустить ручной тормоз. Несоблюдение этих условий может привести к обрыву тяговой цепи конвейера или троса, срыву буксирного крюка. По мере выполнения определенного объема работ на потоке рабочие должны подавать с каждого поста сигнал на пульт управления конвейером. При подаче сигнала к началу движения конвейера рабочие должны немедленно прекратить работу. Находиться на автомобиле во время его перемещения с поста на пост запрещается. При постановке автомобиля на межколейный подъемник необходимо следить за тем, чтобы подъемник был установлен правильно. Для точной установки автомобиля на швеллерах или балках подъемной платформы должны быть обязательно сделаны установочные отметки в соответствии с базой и расположением центра тяжести обслуживаемого автомобиля. Если подъемник поднят на такую высоту, что под него невозможно подставить предохранительную лестницу или закрепить штангу, работу начинать нельзя. Находиться на автомобиле во время его подъема подъемником категорически запрещено.

Перед техническим обслуживанием автомобиля следует укрепить на механизме управления подъемником предупредительный плакат "Не трогать - под автомобилем работают люди". Механизм управления подъемником должен быть установлен в таком месте, чтобы исключить, возможность случайного прикосновения посторонних лиц к рычагам управления.

При обнаружении неисправностей подъемника необходимо немедленно заявить об этом начальнику, механику, мастеру и не приступать к работе на подъемнике до его исправления. Все крепежные и регулировочные операции необходимо выполнять в последовательности, указанной в технологических картах. В них должны отражаться правильность и безопасность выполнения соответствующих операций, а также указаны применяемые инструменты и приспособления. Технологические карты должны быть вывешены на рабочих местах. Последовательность выполнения обязательного объема работ должна исключать возможность одновременной работы сверху и снизу автомобиля.

Поэтому в технологической карте следует закреплять определенные операции за рабочими, что повышает их ответственность за выполняемую работу.

Рациональное распределение работ исключает излишние, перемещения рабочего по потоку (переходы на другую сторону осмотровой канавы, спуски и подъемы из канавы).Если гайки заржавели и их нельзя отвернуть ключом с нормальной длиной рукоятки, необходимо вначале постучать по граням гайки легкими ударами молотка, смочить ее керосином, завернуть на 1/4 оборота, а затем начать отворачивать. Неисправные болты следует срезать ножовкой или срубить зубилом и заменить. При рубке зубилом необходимо надевать защитные очки. Надо помнить, что у автомобилей имеется множество острых выступов, кромок, граней, шплинтов, затруднен доступ к различным сочленениям и резьбовым соединениям, поэтому следует всегда быть внимательным и осторожным. Необходимо постоянно следить, чтобы инструмент был чистым и не замасленным. В противном случае работа даже исправным, но грязным инструментом может привести к травмам.