Организация эффективного производства молока

PAGE 134

Содержание

Введение……………………………………………………………………….7

1. Характеристика хозяйства………………………………………………..11

1.1. Общие сведения о хозяйстве, основные производственные показатели за 2010-2012 годы……………………………………………………..11

1.2. Анализ сельхозугодий хозяйства, структура посевных площадей….12

1.3. Специализация и структура товарной продукции……………………14

1.4. Кормовая база хозяйства……………………………………………….16

1.5. Динамика поголовья животных в хозяйстве………………………….17

1.6. Продуктивность животных…………………………………………….18

1.7. Затраты на прирост живой массы и производство молока в хозяйстве……………………………………………………………………………18

1.8. Основные производственные показатели по скотоводству за последние годы…………………………………………………………………….20

1.9. Уровень механизации животноводства и используемые машины….22

1.10. Техническое обслуживание ферм……………………………………22

1.11. Характеристика тракторного и машинного парка хозяйства………22

2. Передовой опыт и обзор существующих технологий производства молока………………………………………………………………………………24

3. Технологический расчет…………………………………………………33

3.1. Расчет генерального плана фермы…………………………………….33

3.1.1.Расчет структуры стада и обоснование технологии содержания животных……………………………………………………………………………33

3.1.2. Подбор рациона……………………………………………………….34

3.1.3. Определение площадей кормохранилищ……………………………...37

3.1.4. Определение габаритных размеров зданий…………………………38

3.1.5. Определение площадей выгульных, выгульно-кормовых и преддоильных площадок……………………………………………………………...39

3.1.6. Определение площадей под хранение подстилки………………………40

3.1.7. Расчет площади земельного участка…………………………………41

3.1.8. Здания и сооружения фермы…………………………………………..41

3.1.9. Расчет технико-экономических показателей генерального плана…42

3.2. Расчет линии кормоприготовления…………………………………….43 3.2.1. Распределение кормов по времени кормления……………………...43

3.2.2. Выбор типа кормораздаточных машин……………………………...45

3.3. Расчет линии навозоудаления………………………………………….47

3.3.1. Общие положения…………………………………………………….47

3.3.2. Расчет выхода навоза…………………………………………………48

3.3.3. Расчет годового выхода навоза………………………………………49

3.3.4. Расчет выхода навоза с учетом возрастных групп животных…..…49

3.3.5. Подбор системы машин………………………………………………50

3.3.6. Определение времени работы машины………………………………52

3.3.7. Определим площади навозохранилищ………………………………55

3.4. Расчет технологических линий получения молока и его первичной обработки……………………………………………………………………………55

3.4.1. Расчет установки УДМ – 200………………………………………....57

3.4.2. Расчет машин для первичной обработки молока…………………....58

3.4.3. Расчет площади молочной…………………………………………….62

3.5. Расчет механизации водоснабжения…………………………………...64

3.5.1. Выбор типа автопоилок……………………………………………….67

3.5.2. Расчет искуственного водоема………………………………………..68

3.6. Расчет технологической линии обеспечения оптимального микроклимата……………………………………………………………………….69

3.6.1. Расчет вентиляции……………………………………………………..70

3.6.1.1. Определение необходимого способа вентиляции………………....70

3.6.1.2. Расчет искуственной вентиляции…………………………………..72

3.6.2. Расчет освещения……………………………………………………...75

3.6.2.1. Расчет естественного освещения…………………………………...75

3.6.2.2. Расчет электрического освещения………………………………….76

3.7. Расчет защитного зануления…………………………………………....79

3.8. Расчет молниезащиты…………………………………………………...80

4. Конструктивная разработка………………………………………………82

4.1. Обоснование конструктивной разработки…………………………….82

4.2. Расчет кормораздатчика-смесителя-измельчителя…………………....83

4.2.1. Расчет шнеков………………………………………………………….83

4.2.1.1. Расчет верхних шнеков-смесителей………………………………..83

4.2.1.2. Расчет нижнего шнека-измельчителя……………………………....86

4.2.2. Расчет выгрузного транспортера……………………………………..88

4.3. Расчет привода…………………………………………………………...90

4.3.1. Расчет цепной передачи привода верхних шнеков………………….92

4.3.2. Расчет привода выгрузного транспортера…………………………...98

4.3.3. Подбор гидроцилиндра на привод шиберной заслонки…………….99

4.4. Расчет шпоночных соединений………………………………………...99

4.5. Выбор предохранительной муфты……………………………………100

4.6. Определение стоимости конструктивной разработки……………….100

4.7. Обслуживание кормораздатчика-смесителя-измельчителя………....101

5. Безопасность жизнедеятельности на производстве…………………....102

5.1. Анализ безопасности жизнедеятельности на производстве в СПК «Родина»…………………………………………………………………………...102

5.2. Анализ опасных и вредных производственных факторов…………..103

5.3. Анализ опасных зон…………………………………………………….107

5.4. Прогноз возможных последствий воздействия опасных и вредных производственных факторов на элементы системы человек-машина-среда…...108

5.5. Сертификат соответствия проекта требованиям безопасности жизнедеятельности на производстве……………………………………………...109

6. Охрана природы…………………………………………………………...114

6.1. Анализ состояния охраны природы в хозяйстве……………………....114

6.2. Мероприятия по охране природы на проектируемой ферме………....114

7. Экономическое обоснование проекта…………………………………....116

7.1. Определение себестоимости производства продукции животноводства…………………………………………………………………….117

7.2. Определение себестоимости производства молока …………………..128

7.2.1 Определение стоимости побочной продукции……………………....128

7.2.2. Определение валового производства молока………………………..129

7.2.3. Определение товарного производства молока……………………....129

7.2.4. Определение уровня товарности……………………………………..130

7.2.5. Определение себестоимости 1т молока……………………………...130

7.3. Затраты труда на производство молока………………………………..130

7.4. Определение прибыли от реализации молока………………………....131

7.5. Определение рентабельности производства молока………………….131

7.6. Определение годового экономического эффекта……………………..132

7.7. Определение срока окупаемости капитальных вложений…………....132

7.8. Показатели экономической эффективности…………………………...133

Заключение.

Литература.

ВВЕДЕНИЕ

Важнейшей задачей любого общественного строя является удовлетворение потребности населения в высококачественных продуктах питания, в числе которых продукция животноводства имеет первостепенное значение. В последнее время этой проблеме уделяется первостепенное внимание.

Животноводство в России дает около 54% валовой продукции сельского хозяйства. В развитых зарубежных странах от отраслей животноводства товаропроизводители хозяйств также получают большую часть валового дохода. Так в Великобритании доля продукции животноводства составляет 61% от общего объема продукции сельского хозяйства, в Дании – 65, Финляндии – 70, Германии – 64, США – 51%.

Однако в настоящее время животноводство в России находится в состоянии кризиса: ухудшается материально-техническая база отрасли. За годы реформ резко упало производство всех видов животноводческой продукции, катастрофически снизилось материально-техническое оснащение объектов отрасли. Поставки основных видов техники для отраслей животноводства сократились в 10-20 раз [1].

В результате ослабления материально-технической базы в отрасли замедлилась работы по комплексной механизации животноводства и как следствие – увеличились затраты труда на обслуживание животных и получение продукции. Главными источниками снижения совокупных затрат является снижение удельных затрат ручного труда за счет механизированного выполнения процессов и операций, а также повышения выработки обслуживающего персонала, уменьшения удельной стоимости машин, орудий, зданий за счет усовершенствования конструкций техники, улучшения использования площади зданий и т.д. При комплексной механизации, когда одновременно механизируются основные, трудоемкие и вспомогательные процессы и операции, достигается снижение удельных затрат живого труда.

Скотоводство – одна из наиболее важных отраслей животноводства, так как такие ценные продукты питания, как молоко и мясо, а так же сырье для легкой промышленности.

От животноводства земледелие получает навоз – ценное удобрение, без которого невозможно достичь высоких урожаев.

В последние годы в результате провозглашения стихи рынка сельскохозяйственные производители продукции животноводства стали получать 20-30% от цены ее реализации в магазинах или на рынках, а основная выручка оказалась в руках посредников или, перекупщиков диспаритета цен, обусловленный подорожанием топлива, электроэнергии, металла техники, удобрений и неадекватных цен на сельскохозяйственную продукцию, привели к неплатежеспособности сельских товаропроизводителей, сокращению поголовья животных и продуктов питания животного происхождения. В последние годы поголовье крупного рогатого скота сократилось в 1,8 раза, в том числе: коров в 1,4. А потребление молока на душу населения составило 235кг или сократилось на 31-38% [1].

За годы реформ существенно снизилась продуктивность животных и увеличились удельные затраты кормов на получение продукции. Проблемой хозяйств в настоящее время является низкая рентабельность производства из-за сложного экономического положения в сельском хозяйстве страны. Многие хозяйства не могут покрыть издержек на производство продукции. Поэтому одной из задач хозяйств является снижение себестоимости продукции изыскание скрытых резервов повышение эффективности животноводства, так как в нашей северной зоне это одна из основных отраслей.

Затраты труда по некоторым видам продукции животноводства в 10-30 раз выше, чем в развитых странах и в целом наше сельскохозяйственное производство в 5 раз более трудоемко и в 4 раза более металлоемко, чем в США. Значительную долю в этих затратах составляет стоимость техники, топлива, электроэнергии. При этом хозяйства из-за низких закупочных ценах на реализацию продукции и отсутствия прибыли не имеют средств для приобретения новых машин, и не могут применять совершенные, малозатратные технологии и производить конкурентоспособную продукцию.

Одновременно с разработкой низко затратных технологий необходима разработка техники новых поколений, включая многофункциональные машины, интеллектуальную технику, так называемый интеллект машины на основе углубления и развития теории в земледельческой механике.

Данная работа поставлена проблема организации эффективного производства молока. Молоко коровы – продукт, который содержит все необходимые для жизни вещества в легкоусвояемой форме и наиболее благоприятном сочетании.

Для получения высококачественного молока необходимо на фермах проводить контрольные дойки (измеряют удой у каждой коровы), определять содержание жира и белка. Молочная продуктивность коров колеблется в широких пределах и зависит от многих факторов, важнейшее значение из которых имеют наследственность, условия содержания и кормления, а также техника и правили машинного доения коров.

Молочное скотоводство имеет важную особенность – хорошо организованное молочное скотоводство, обеспечивает равномерное поступление дохода в течение года.

Основным путем эффективности отрасли животноводства является его интенсификация, которая означает концентрацию производства продукции на той же площади, увеличение объема продукции, получаемого от каждой коровы. Основа этого процесса – прочная база, являющаяся главным фактором интенсификации любой из животноводческих отраслей.

Важным условием повышения интенсификации молочного скотоводства является укрепление материально- технической базы отрасли, комплексная механизация ферм – без этого невозможно повышение производительности труда животноводов.

Следующий фактор – это разведение высокопродуктивных пород скота, повышение продуктивности имеющихся животных и повышения качества кормов. [1]

За последние годы не во всех хозяйствах, но идет подъем животноводства, хотя и не значительный. Хозяйствам необходимо делать упор на молочное направление, так как молоко – основной сельскохозяйственный продукт животноводства, который в последнее время стал приносить прибыль.

1. ХАРАКТЕРИСТИКА ХОЗЯЙСТВА

1.1. Общие сведения о хозяйстве, основные производственные показатели за 2010-2012 годы

Дата регистрации ООО «Росток» 16 февраля 2005 года. Расположен на северо-западе Красноборского района Архангельской области, д. Сакулинское. Административный центр - село Красноборск. Находится в 40 км от Красноборска. МО "Красноборский муниципальный район" граничит с Верхнетоемским, Котласским, Ленским и Устьянским районами.

По деревне проходит автодорога «Архангельск — Котлас».

Для района характерен умеренно-континентальный климат лесной зоны с умеренно-теплым летом и продолжительной умеренно-холодной зимой. Продолжительность безморозного периода 107дней, среднегодовое количество осадков 583мм, мощность снегового покрова достигает в среднем 60см. За период вегетации растений выпадает 270мм осадков, что обеспечивает получение высоких и устойчивых урожаев выращиваемых культур. Общее количество осадков 535мм, количество продуктивной влаги -375мм.

Урожайность биомассы для данного хозяйства при стандартной влажности составляет: зерновых культур 39ц/га многолетних трав на сено -78ц/га. Хозяйство имеет возможности для повышения урожайности основных сельскохозяйственных культур.

|

Рельеф района представляет собой слабовсхолмленную равнину, изрезанную многочисленными реками. С юго-востока на северо-запад территорию района пересекает широкая заболоченная низина.

|

Речная сеть района густая и насчитывает 113 рек и постоянно текущих ручьев, принадлежит к типу равнинных и относится к бассейну Белого моря. Главной рекой является Северная Двина, ширина которой достигает до полутора километров. Река судоходна в течение всего навигационного периода.

Территория ООО «Росток» расположена в подзоне тайги с преобладанием хвойных (еловых и сосновых) лесов с примесью мелколиственных пород.

Почвенный покров представлен дерново-подзолистыми почвами – 58%, дерново- глеевыми – 27%, подзолистыми – 7%, пойменными и овражно-балочными – 6%, болотно-подзлистыми и болотными – 2%. Переувлажненные почвы составляют – 29% от площади сельскохозяйственных угодий. По механическому составу преобладают легкосуглинистые (48%), супесчаные (40%), органоминеральные (9%). Около 28% почв сельхозугодий завалунены, преобладает слабая и средняя каменистость.

Сенокосы и пастбища представлены злаково-разнотравными группировками, закустарены и требуют поверхностного и коренного улучшения. Использование сенокосов и пастбищ ежегодно снижается.

1.2. Анализ сельхозугодий хозяйства, структура посевных площадей

Для любого сельскохозяйственного предприятия земля является основным средством производства и предметом труда. Совокупность различных земельных угодий представляет собой земельный фонд предприятия.

Таблица 1.1

Площадь земельных угодий.

|

Виды угодий

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

Общая земельная площадь, га

|

14685

|

14685

|

14685

|

|

Всего с/х угодий

|

3529

|

3529

|

3529

|

|

В том числе: пашня

|

1779

|

1779

|

1779

|

|

сенокосы

|

1235

|

1235

|

1235

|

|

пастбища

|

515

|

515

|

515

|

|

Площадь леса

|

9208

|

9208

|

9208

|

|

Древесно-кустарниковая площадь

|

1494

|

1494

|

1494

|

|

Пруды и водоемы

|

127

|

127

|

127

|

|

Дороги

|

220

|

220

|

220

|

|

Болота

|

43

|

43

|

43

|

|

Прочие земли

|

64

|

64

|

64

|

Общая земельная площадь на протяжении трех лет не изменялась, составляет 14685га (табл. 1.1). Площадь сельскохозяйственных угодий так же не изменялась – 3529га, большая их часть располагается на дерново-подзолистых почвах. Пашня в структуре сельхозугодий составляет 50% (1779га), сенокосы – 35% (1235га) и пастбища – 15% (515га).

Таблица 1.2

Наличие кормовых угодий, га.

|

Наименование

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

Зерновые: - пшеница

- ячмень

- овес

|

23

198

116

|

88

287

145

|

73

357

121

|

|

Многолетние травы

|

1002

|

1123

|

1158

|

|

Однолетние травы

|

21

|

30

|

-

|

|

Сенокосы естественные

|

71

|

-

|

-

|

|

Сенокосы улучшенные

|

165

|

136

|

85

|

|

Пастбища культурные

|

28

|

-

|

-

|

|

Пастбища естественные

|

-

|

-

|

-

|

Структура посевных площадей сориентирована на обеспечение молочного скотоводства кормами собственного производства. В структуре посевных площадей (табл. 1.2) наибольший удельный вес за анализируемый период занимают многолетние травы (68%). За последние два года использовании улучшенных сенокосов снизилось, а естественные полностью не используются, как и пастбища. В 2012 году не сеяли однолетние травы.

1.3 Специализация и структура товарной продукции

ООО «Росток» является хозяйством молочно-мясного направления. В хозяйстве имеется 4 скотных двора, в которых размещается примерно 1200 голов крупного рогатого скота. В хозяйстве стараются увеличивать продуктивность животных и качество получаемого молока, для более высокой цены реализации.

В хозяйстве имеется подсобная отрасль – растениеводство. Продукция растениеводства реализуется только работникам хозяйства в незначительном количестве, так как данная отрасль является обслуживающим звеном для животноводства.

Специализацию характеризует структура товарной продукции.

Таблица 1.3

Размер и структура товарной продукции.

|

Виды продукции

|

Стоимость товарной продукции

|

|

|

2010

|

2011

|

2012

|

|

|

Тыс. руб.

|

В % к итогу

|

Тыс. руб.

|

В % к итогу

|

Тыс. руб.

|

В % к итогу

|

|

Растениеводство, всего

|

105

|

0,5

|

79

|

0,4

|

304

|

1,1

|

|

в том числе зерновые

|

105

|

0,5

|

58

|

0,3

|

236

|

0,9

|

|

Животноводство, всего

|

17740

|

84,7

|

21944

|

99,6

|

27080

|

98,9

|

|

в том числе: молоко

|

14887

|

71,1

|

17328

|

78,7

|

20504

|

74,8

|

|

мясо

|

675

|

3,2

|

1255

|

5,7

|

1895

|

6,9

|

|

Промышленное производство и услуги

|

3092

|

14,8

|

-

|

-

|

-

|

-

|

|

Всего

|

20937

|

100

|

22023

|

100

|

27384

|

100

|

Анализируя данные таблицы 1.3 можно сделать следующие выводы, что основной товарной продукцией производимой в хозяйстве является молоко (в 200 году составляет 74,8%). По данным таблицы так же видно, что основной отраслью хозяйства является животноводство (98,9%). Растениеводство имеет незначительный процент (1,1%) в структуре товарной продукции хозяйства, так как является обслуживающим звеном животноводства. В 2010 году промышленное производство составляло 14,8%, а в 2011 хозяйство прекратило данный вид деятельности, в связи с трудностью реализации данного вида продукции по выгодным ценам и нехваткой квалифицированных работников данного вида деятельности.

1.4. Кормовая база хозяйства

Урожайность культур за три года представлена в табл. 1.4.

Таблица 1.4

Урожайность основных кормовых культур, ц/га.

|

КОРМА

|

Годы

|

|

|

2010

|

2011

|

2012

|

В среднем за 3 года

|

|

Зерновые:

пшеница

|

16,3

|

15,9

|

16,1

|

16,1

|

|

ячмень

|

19,7

|

18,3

|

18,5

|

18,8

|

|

овес

|

24,1

|

22,8

|

21,6

|

22,8

|

|

Силосные

|

163

|

159,7

|

159,4

|

160,7

|

|

Однолетние

|

107,6

|

44

|

-

|

75,8

|

|

Многолетние травы:

на сено

|

_

|

28,8

|

24,7

|

26,7

|

|

на зеленый корм

|

163

|

159,7

|

159,4

|

160,7

|

|

Сенокосы: естественные

|

12,2

|

-

|

-

|

12,2

|

|

улучшенные

|

22

|

18,5

|

15,2

|

18,6

|

Урожайность зерновых культур, однолетних трав и сенокосов в хозяйстве за последние годы снизилась (табл. 1.4). Урожайность многолетних трав на зеленый корм снизилась не значительно, а на сено – 4,1ц/га. Обеспеченность хозяйства многолетними травами на 100%. В остальном производство кормовых культур недостаточно, и поэтому хозяйству приходится закупать их на других предприятиях.

Факторами, сдерживающими увеличение урожайности зерновых культур и однолетних трав, являются состояние семеноводства, изношенность технических средств, не освоенность севооборотов, недостаточное количество вносимых удобрений.

1.5. Динамика поголовья животных в хозяйстве

Количество животных по видам представлено в табл. 1.5.

Таблица 1.5

Среднегодовое поголовье животных, голов.

|

Вид животных

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

Крупный рогатый скот, всего

|

1166

|

1240

|

1267

|

|

в том числе: коров

|

531

|

574

|

604

|

|

Свиньи

|

10

|

21

|

20

|

|

Лошади

|

17

|

7

|

10

|

Положительным является то, что среднегодовое поголовье крупного рогатого скота за последние три года увеличилось и составило в 2012 году 1267 голов, в том числе 604 коровы (табл. 1.5). В хозяйстве имеется незначительное количество свиней и лошадей. Все большее значение среди других показателей в хозяйстве делается ставка на повышение надоев, а так же на улучшение породности всего стада.

1.6. Продуктивность животных

В отличии от растениеводства процесс производства в животноводстве во многих его отраслях осуществляется непрерывно, объем продукции меньше зависит от климатических особенностей и в большей степени зависит от вложений.

Продуктивность животных представлена в табл. 1.6.

Таблица 1.6

Продуктивность животных.

|

Показатели

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

Среднегодовой надой на 1 голову, кг

|

5107

|

5142

|

5239

|

|

Среднесуточный привес, г

|

571

|

554

|

592

|

|

Выход телят на 100 голов, голов

|

81

|

101

|

95

|

Анализируя таблицу 1.6 видно, что удой на одну фуражную корову с каждым годом увеличивается. Это произошло за счет правильного подбора рациона кормления коров и совпадения технологии и правил машинного доения. Так же постепенно увеличивается среднесуточный прирост молодняка, все это положительно сказывается на рентабельности и прибыли хозяйства.

1.7. Затраты на прирост живой массы и производство молока в хозяйстве

Себестоимость продукции и прибыль находятся в обратно пропорциональной зависимости: снижение себестоимости приводит к соответствующему росту суммы прибыли, и наоборот.

Структура себестоимости производства молока и прирост живой массы

представлены в табл. 1.7.

Таблица 1.7

Структура себестоимости молока и прироста живой массы, тыс.руб.

|

Показатели

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

1. Основное стадо молочного направления: - оплата труда с начислением на социальные нужды

|

1105

|

1292

|

4898

|

|

- на корм

|

7819

|

7948

|

7948

|

|

- затраты на содержание основных средств

|

1565

|

1742

|

2707

|

|

2. Животные, выращиваемые на откорм: - оплата труда с начислениями на социальные нужды

|

196

|

220

|

1042

|

|

- на корм

|

3439

|

5289

|

5888

|

|

- затраты на содержание основных средств

|

158

|

418

|

411

|

Затраты с каждым годом увеличиваются из-за инфляции в Росси, увеличения поголовья крупного рогатого скота в хозяйстве, а так же выхода продукции, как молока, так и мяса.

1.8 Основные производственные показатели по скотоводству за

последние годы

Таблица 1.8

Основные производственные показатели по скотоводству.

|

№

п.п.

|

Показатели

|

Годы

|

|

|

|

2010

|

2011

|

2012

|

|

I

|

II

|

III

|

IV

|

V

|

|

1

|

Крупного рогатого скота, гол.

|

1166

|

1240

|

1267

|

|

2

|

В т. ч. коров, гол.

|

531

|

574

|

604

|

|

3

|

Надой молока на 1 среднегодовую корову, кг

|

5107

|

5142

|

5239

|

|

4

|

Жирность молока, %

|

3,61

|

3,67

|

3,83

|

|

5

|

Средняя живая масса коровы, по 1-му отелу, кг

|

495

|

477

|

495

|

|

6

|

По 3-му отелу, кг

|

519

|

520

|

558

|

|

7

|

Среднесуточный прирост молодняка, г

|

571

|

554

|

592

|

|

8

|

Средняя живая масса телок в 18 месяцев, кг

|

326

|

361

|

353

|

|

9

|

Возраст при первом отеле, мес.

|

33,3

|

27,8

|

27,2

|

|

10

|

Получено телят на 100 голов, гол.

|

81

|

101

|

95

|

|

11

|

Выбытие коров, гол.

|

120

|

132

|

115

|

|

12

|

Введено первотелок, гол.

|

134

|

155

|

119

|

|

13

|

Введено первотелок, %

|

24

|

29

|

21

|

|

14

|

Средний надой коров-первотелок, кг

|

4402

|

4212

|

4539

|

|

15

|

Жирность молока коров-первотелок, %

|

3,89

|

3,82

|

3,88

|

|

16

|

Продано племмолодняка, всего, гол.

|

33

|

63

|

107

|

|

17

|

Выделено корок селекционную группу, гол.

|

352

|

312

|

252

|

|

18

|

Средний надой селекционной группы, кг

|

5402

|

5226

|

5288

|

|

19

|

Жирность молока, %

|

3,86

|

3,93

|

3,81

|

Продолжение таблицы 1.8

|

I

|

II

|

III

|

IV

|

V

|

|

20

|

Скормлено на 1 корову за год, ц. к.ед.

|

53,8

|

53,5

|

55,6

|

|

21

|

Затраты кормов 1 ц молока, ц. к.ед.

|

1,04

|

1,04

|

1,04

|

|

22

|

Затраты кормов на 1 ц прироста, ц. к.ед.

|

7,35

|

12,76

|

12,07

|

|

23

|

Плотность крс на 100 га с.-х.угодий, гол.

|

33

|

35

|

36

|

|

24

|

В т.ч коров, гол.

|

15

|

16

|

17

|

|

25

|

Производство молока на 100 га с.-х.угодий, ц

|

780

|

815

|

836

|

|

26

|

Себестоимость 1 ц молока, руб.

|

476

|

532,28

|

590

|

|

27

|

Себестоимость 1 ц мяса (живая масса), руб.

|

4110,8

|

4604,9

|

5192,7

|

|

28

|

Затраты труда на 1 ц молока, чел/час

|

4

|

4

|

3,5

|

|

29

|

Затраты труда на 1 ц мяса (живая масса), чел/час

|

3

|

2,6

|

2,7

|

|

30

|

Рентабельность животноводства, %

|

3,0

|

6,9

|

10,6

|

|

31

|

В том числе молока

|

18,4

|

21,7

|

19,1

|

ООО «Росток» молочно-мясного направления продуктивности. Основной объем товарной продукции составляет продукция животноводства, из которой наибольшая часть приходится на молоко. Продуктивность животных за три года (2010-2012) увеличилась.

Наибольшую прибыль хозяйство получает от продажи молока. Рентабельность производства молока за последние годы колеблется от 18,4 до 21,7%. Производство мяса крупного рогатого скота, как и в большинстве других хозяйств в области, является убыточным (табл.1.8).

Хозяйство ежегодно продает племенной молодняк. За последние годы наблюдается значительное увеличение племпродажи молодняка крупного рогатого скота с 33 до 107 голов.

В целом можно сказать, что отрасль животноводства в хозяйстве является рентабельной.

1.9. Уровень механизации животноводства и используемые машины

На балансе хозяйства находится две фермы, которые находятся в деревне Сакулинская и специализируются на производстве молока и выращивании племенного скота. На молочных фермах с продуктивностью коров более 3000л. молока в год при привязном содержании рекомендуется использовать доильные установки со стационарным молокопроводом, что и делает хозяйство. На молочных фермах поставлены установки АДМ-8-100, АДМ-8-200. Вакуум на фермах создается насосами ВВН-6, УВД-60. Механизация навозоудаления из навозных каналов 100%. Навоз сгребается в навозные каналы с помощью скребков. На фермах установлены скребковые транспортеры ТСН-160. Кормораздача силоса, сенажа производится кормораздатчиками КТУ-10А, а сена и концентратов в ручную. Механизация водоснабжения на фермах 100%, установлены скважинные насосы ЭУВ-6,3-85, на фермы вода подается из водонапорных башен Рыжковского. Поение автоматическое поилками ПА-1Б.

1.10. Техническое обслуживание ферм

На каждой ферме есть мастер-наладчик молочного оборудования, а так же слесарь для наладки навозных транспортеров и бригада слесарей по обслуживанию ферм, которые выезжают на фермы, где произошла крупная поломка оборудования. Станции технического обслуживания в хозяйстве не существует, все работы производятся на месте. Запасные части к оборудованию закупаются в Агроснабе.

1.11. Характеристика тракторного и машинного парка хозяйства

Характеристика тракторного и машинного парка хозяйства представлена в табл. 1.9.

Таблица 1.9

Характеристика тракторного и машинного парка.

|

Показатели

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

Наличие тракторов на начало года, шт.

|

33

|

31

|

31

|

|

Объем работ, усл.эт.га

|

29223,07

|

25396,76

|

21659,15

|

|

Затраты на содержание тракторного парка, тыс.руб.

|

3160

|

4315

|

4339,6

|

|

Себестоимость 1 усл.эт.га, руб.

|

108,15

|

169,92

|

200,35

|

|

Наличие автомобилей грузовых, шт.

|

11

|

10

|

10

|

|

Объем грузоперевозок, тыс.т/км

|

2207

|

1596

|

1106

|

|

Всего затрат по грузовым автомобилям, тыс.руб.

|

2582

|

2772

|

3276

|

|

Себестоимость 1 т/км, руб.

|

1,17

|

1,74

|

2,96

|

Количество тракторов и автомобилей уменьшилось (табл. 1.9). А себестоимость 1 усл.эт.га и 1 т/км с каждым годом увеличивается, что связано с ростом цен на содержание тракторного и машинного парка (ГСМ, запчасти и т.д.) и уменьшением объема работ и грузоперевозок.

2. ПЕРЕДОВОЙ ОПЫТ И ОБЗОР СУЩЕСТВУЮЩИХ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА МОЛОКА

Основными производителями молока и мяса, как в стране так и в Архангельской области являются фермы общественного сектора, где производится 52 - 53 % молока, а также личные подсобные хозяйства (ЛПХ). Товаропроизводителей условно можно разбить на три группы :

- первая группа товаропроизводителей относится к числу крупных

сельхозпредприятий ( колхозы, совхозы, АО, ТОО, агрофирмы,

агрокомбинаты, которые поставляют 90 % товарной продукции );

- вторая группа товаропроизводителей - ЛПХ жителей сел и

небольших городов. Продукция ЛПХ в основном используется для

собственного потребления и только часть ее является товарной;

- третья группа товаропроизводителей - крестьянские (фермерские)

хозяйства. В среднем на одно фермерское хозяйство приходится

42 га всей земли.

Основой для выполнения технологии для всех хозяйств является техника, предусмотренная системой машин. Большинство выпускаемой техники для животноводства и кормопроизводства производится за пределами России. Прицепы ПСЕ-12,5 и ПСЕ-20 - в Гомеле ( Белоруссия ), погрузчики ПСК-5А, ПЭ-Ф-1А, кормораздатчики РВК-Ф-74, КТУ-10А, КТУ-10Б, РММ-Ф-10А, Т-ЗОПРК " Зорька " - на Украине, раздатчики-смесители РСП-10, АРС-10 - в Казахстане, доильные агрегаты ДАС-2В, АДМ-8А - в Латвии, первичная обработка молока - холодильные машины МВТ-20-1-0, АВ - 30, УВ - 10 - 01, ОТ- 10-2-0, ТХУ - 14 на Украине, станки для ветеринарно-санитарной обработки скота СВ - 30 - в Белоруссии, полуприцепы-фургоны для перевозки скота — на Украине и в Азербайджане, стойловое оборудование ОСП - Ф - 26А - на Украине, ОСП -Ф - 27 - в Казахстане, клетки индивидуальные для телят КИТ - 12 -6 - в Узбекистане, ОСВ - Ф - 180 - в Молдавии.[1]

Однако импортная техника много долговечней, качественней и не так металлоемка, как российская. Большое количество техники закупают в Германии, Швеции, США, Голландии (доильные установки, кормораздаточные и навозоуборочные транспортеры и т.д.)

Животноводческие фермы ЖIX характеризуются малыми размерами. Производственные процессы на фермах выполняются в ручную. Техническую базу ведения ЛПХ в данный момент составляют ряд мотоблоков и тракторов класса 0,2-0,6 т с наборами машин. [1] Используется также конная тяга.

Самой сложной и трудноразрешимой проблемой в крестьянских хозяйствах является обеспечение сельскохозяйственной техникой, машинами и оборудованием.

Промышленность практически еще не освоила выпуск специализированной техники для животноводства. Поэтому уровень механизации в фермерских хозяйствах очень низок.

Для преодоления спада в животноводстве и повышения эффективности производства необходимо:

- приостановить дальнейшее снижение поголовья скота во всех категория хозяйств; - улучшить воспроизводство доведя выход телят до 90-95 голов на каждые 100 коров;

- довести молочную продуктивность до 5000-5500 кг на каждую фуражную корову и среднесуточные приросты до 600-1000 г при выращивании и откорме молодняка КРС;

- довести затраты труда на 1 ц молока - до 1,2-4,2 чел.-ч,

нагрузку коров на 1 основного работника - до 16-33 голов,

затраты труда на 1 ц прироста молодняка КРС- до 3,4-5,5 чел.-ч,

нагрузку молодняка на 1 основного работника при выращивании

и откорме скота-до 138-168 голов.[1]

На молочных фермах центральное место занимают доение коров, охлаждение и хранение молока. Правильный выбор способов механизации и технологических схем организации доения коров влияет не только на производительность труда на фермах, но и на продуктивность и состояние здоровья животных, качество получаемой продукции.

Для хозяйств с поголовьем от 25 до 50 коров системой машин предусмотрен унифицированный ряд доильных малогабаритных установок для доения в ведра УДВ-10,УДВ-20, УДВ-30, УДВ-50. Для хозяйств, имеющих до 30 коров, эти установки комплектуются двумя или тремя доильными установками, которые обеспечивают выдаивание 16-18 коров в час, а для хозяйств с поголовьем до 50 коров - от четырех до шести аппаратов и производительность их при работе двух доярок 32-36 коров в час.

При доении в молокопровод в хозяйствах, имеющих от 25 до 100

коров, рекомендуют применять унифицированные доильные установки

АДМ-25, АДМ-50, АДМ-100. В последнее время фирма "Фемакс" г. Москва

приступила к комплектующим доильных установок УДМ на 100 и 200 коров.

Эти установки не уступают зарубежным аналогам. Системой машин так же

предусмотрено применение доильных установок со стационарным

молокопроводом типа АДМ-8М двух модификаций - на 100 и 200 коров.

Производительность установок при обслуживании двумя доярками

составляет 50-60 коров в час. Применение стационарных молокопроводов за

счет создания единой поточной линии доения и первичной обработки молока

и механизации его транспортирования позволяет повысить качество

продукции и на 15-20 % уменьшить затраты труда в сравнении с доением в переносное ведро. Однако условия труда персонала при этом практически не улучшаются. Конструкция выпускаемых установок с молокопроводами не обеспечивает автоматического регулирования режима доения, что позволяет при большой зоне работ к несвоевременному отключению аппаратов после доения (холостое доение), травмированию молочной железы и заболеванию маститом.

С учетом наметившейся тенденции оптимизации парка доильной техники в сторону увеличения установок для доения в залах системой машин предусмотрены ряд конструкций таких установок, обеспечивающих доение коров в - залах для различных типоразмеров ферм. Установки доильные автоматизированные УДА-8А " Тандем - автомат " и УДА -16А " Елочка - автомат " обеспечивают технический процесс доения при беспривязном и комбинированном способах содержания коров.

При содержании коров на пастбищах их доение рекомендуется осуществлять в передвижных доильных установках с проходными станками УДС - ЗБ, УДЛ - Ф - 12, УДМ - Ф - 1. Пропускная способность установки УДС - ЗБ - 55 коров в час, УДЛ - Ф - 12 - 100 коров в час и УДМ - Ф - 1 - 20 коров в час.

Для повышения эффективности технологического процесса доения системой машин предусмотрены различные вспомогательные технологические средства - манипулятор для доения МД-Ф-1, который применяется на установках при доении в станках и обеспечивает додаивание, снятие с вымени и выведение из-под коровы доильных стаканов, лечебный переносной доильный аппарат ЛПДА-2УВУ, обеспечивающий профилактику и лечение мастита.

Одним из важнейших факторов, определяющих эффективность функционирования доильных установок, является стабильный вакуум в процессе доения.

В последнее время наметилась устойчивая тенденция перехода к водокольцевым вакуумным насосам, для обеспечения вакуума в доильных установках, при применении которых устраняются шумы и загрязнение атмосферы парами масел, исключается применение машинного масла по 100-110 кг в год при использовании ротационных масляных насосов.

С учетом этого в системе машин предусмотрен типоразмерный ряд вакуумных водокольцевых установок УВВ-Ф-15, УВВ-Ф-90, УВВ-Ф-45. Установка УВВ-Ф-15 рекомендуется к использованию в доильных установках на 10-30 голов и УВВ-Ф-90 на 50-90 голов.

С целью повышения качества молока и продуктов его переработки необходимо обеспечивать создание единых поточных линий, объединяющих доильные машины, замкнутые системы транспортирования молока, молокоприемные емкости, очистители и охладители.

Сохранение в течении длительного срока первоначальных свойств молока достигается за счет своевременной очистки и охлаждения молока, использование для этого оборудования, не требующего затрат ручного труда.

Проблема охлаждения молока в сельском хозяйстве существовала всегда, как для производителей, так и для переработчиков молока. Молоко сразу после дойки, так называемое парное, обладает высокими бактерицидными свойствами. Однако длительного хранения оно не выдерживает, так как имеет начальную температуру около 35С , которая является оптимальной для развития микроорганизмов. Вследствие этого бактерицидные свойства парного молока быстро убывают, и уже через три или четыре часа его кислотность начинает резко возрастать. Охлаждение молока сразу после дойки существенно увеличивает продолжительность бактерицидной фазы. При этом большое значение имеют скорость охлаждения молока и интенсивность механического воздействия на него в процессе охлаждения.

Современные нормы на заготовляемое молоко требуют, чтобы после дойки оно в течении двух часов (не более) было охлаждено до 4-6С. Установки для охлаждения молока можно разделить на три основные группы: периодического действия, поточные и смешанного типа.

Выбор того или иного способа охлаждения молока зависит от многих факторов, решающим из которых является, как правило, стоимость установки. Этим объясняется широкое распространение в России установок периодического действия с наполнением испарителя холодильной машины в рубашке охлаждаемой емкости. Однако такое решение проблемы охлаждения молока признать ошибочным по следующим соображениям. В таких установках часть продукта неизбежно переохлаждается и, несмотря на постоянную работу перемешивающего устройства, намораживается на стенки охлаждаемой емкости, так как температура испарения фреона для эффективной работы всей системы выбирается ниже °С. Это приводит к нарушениям белковых оболочек жировых шариков и потерь молочным жиром своей стабильности.

В этой связи проточные установки выгодно отличаются от вышеописанных. Они обеспечивают высокую скорость охлаждения и практически исключают переохлаждение молока, их производительность ограничивается лишь мощностью холодильной машины и конструкцией теплообменника. Учитывая, что молоко на приемные поступает неравномерно, такая холодопроизводительность требуется лишь для покрытия пиковых нагрузок в течении нескольких часов в сутки. В этих случаях целесообразно использовать холодильный агрегат значительно меньшей холодопроизводительности совместно с устройством для намораживания льда. В период между поступлениями молока накопленный лед расходуется на охлаждение. Использование льдообразующих установок для охлаждения молока позволяет получить практически любую пиковую холодопроизводительность.

Проточные установки рационально использовать при разовом поступлении молока не более трех тонн и соотношение суточного и разового поступления не менее четырех тонн. Для обеспечения большей производительности и меньшего соотношения, целесообразно применять установки смешанного типа, т.е. несколько снижается скорость охлаждения, получается выигрыш по стоимости установки и затратам на ее эксплуатацию.

Для охлаждения и хранения молока используют танки-охладители, резервуары-охладители, ТОМ-2А, МКА-2000-2А, РПО-1,6 и РПО-2,5. Для ферм с поголовьем свыше 200 коров рекомендуется установка для охлаждения молока УОМФ-1500.

Не маловажную роль в разработке эффективных технологий производства молока имеет система содержания крупного рогатого скота. В скотоводстве в основном применяют две системы содержания крупного рогатого скота: привязную и беспривязную.

Привязное содержание наиболее распространено в нашей стране. Главное ее преимущество - обеспечение хороших условий для индивидуального нормированного кормления и раздоя животных, что способствует повышению их продуктивности.

При этой системе каждая корова находится на привязи в стойле с отдельной кормушкой и автопоилкой. Животных кормят в стойлах или доильном зале. Корма раздают с нормированием. Их раздают с помощью транспортера или мобильных кормораздатчиков. Над стойлом каждого животного висит табличка, где указаны номер коровы, кличка, возраст и продуктивность за последнюю лактацию.

В случае привязного содержания коров необходимо выпускать на выгульные площадки или организовать активный моцион на прогонных дорожках.

Привязная система содержания имеет и ряд недостатков. В течении всего стойлового периода коровы большую часть времени проводят без движения в помещении. Строительство помещений для привязного содержания обходится очень дорого, так как на устройство стойл, кормушек, поилок и другого оборудования расходуется много средств и материалов. При привязном содержании велики затраты труда связанные с доением, раздачей кормов, уборкой навоза, отвязыванием и привязыванием животных.

При беспривязной системе существуют следующие способы содержания крупного рогатого скота: свободно-выгульный на глубокой подстилке, беспривязно-боксовый и комбинированный.

При беспривязном содержании животных содержат группами, организовывая перемещение их в помещение и на выгульных площадках.

Преимущества беспривязной системы - благотворное влияние на физиологическое состояние и воспроизводительные способности животных; снижение затрат труда на выполнение технологических процессов; улучшение зоогигиенических условий для животных.

Исследованиями доказано, что среда влияет во всех отраслях животноводства на продуктивность животных и птицы. С ростом концентрации поголовья при интенсивных технологиях возрастает необходимость создания и поддержания оптимальных параметров микроклимата. Для обеспечения микроклимата применяется следующая номенклатура технических средств:

комплекты приточно-вытяжных установок размещаемых в

помещениях для крупного рогатого скота и свиней ПВУ-4М,

ПВУ-9М;

электрокалориферные установки типа СФОА, комплекты

"Климат-2", "Климат-3" и "Климат-4" для вентиляции.

Резкое снижение плодородия почв в нашей стране требует применения высококачественных органических удобрений, которые являются основным средством воспроизводства гумуса в пахотных почвах, энергетическим материалом для населяющих их микроорганизмов, в том числе возбудителей кишечных и других инфекционных заболеваний, семян сорных растений.

Для удаления навоза из животноводческих помещений используют следующие скребковые транспортеры: КСН-Ф-100, ТСН-80,ТСН-160Б, а так же пластинчатый транспортер ТПН-Ф-160 и шнековые транспортеры КШТ-Ф-200, КОШ-Ф-200, КОШ-Ф-50, скрепная установка 7С-Ф-250А. Для транспортировки жидкого навоза используют насосы различных конструкций: НЖН-200Б, НЦН-Ф-100/30, НЦН-Ф-80/ЗОП.

Из известных технологий утилизации навоза существуют компостирование, механическое разделение жидкого навоза на фракции, термофильная, аэробная стабилизация, аэробное (без доступа кислорода) сбраживание и вершикультивирование.

Для компостирования навоза с торфом в открытых навозохранилищах предусмотрены: козловой кран ККС-Ф-2, бульдозер с неповоротным отвалом на гусеничном тракторе класса ДЗ-42, погрузчик фронтальный перекидной ПФП-1,2 со сменными рабочими органами.

Для быстрого получения качественных компостов, улучшения смешивания компостов органических и минеральных удобрений разработан комплект машин КМКС-10, обеспечивающий производство компостных смесей путем смешивания дозированных порций влагопоглощающих материалов с навозом методом получения безопасного органического удобрения является биотермическая стабилизация навоза. Для этой цели предусмотрен комплект оборудования, обеспечивающий переработку навоза крупного рогатого скота и свиней в эффективное и безопасное органическое удобрение. Комплект состоит из центробежного насоса НУН-Ф-100, фекального насоса, промежуточной емкости, измельчителя навоза ИН-Ф-20.[1]

3. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

3.1. Расчет генерального плана фермы

3.1.1.Расчет структуры стада и обоснование технологии содержания животных

Структура стада выражается в процентном выражении коров, нетелей, телок старше одного года, телят до 6-ти месяцев, молодняка старше одного года, молодняка от 6-ти месяцев до года, молодняка на доращивании от 6 до 14 месяцев, молодняка на откорме 14-18 месяцев от общего поголовья животных. [4].

Наличие указанных выше групп животных определяется заданной специализацией фермы.

По технологии содержания беспривязная система значительно сложнее чем привязная, так как требует значительного запаса кормов, подстилки, четкой организации всех работ на ферме, тщательного подбора групп животных, размеры которых определяются типом доильных установок.

Главное преимущество привязного содержания - обеспечение хороших условий для индивидуального нормированного кормления и раздоя животных, что способствует повышению их продуктивности. При этой системе каждая корова находится на привязи в стойле с отдельной кормушкой и автопоилкой. Животных кормят в стойлах или доильном зале. Корма расходуют с нормированием. Их раздают с помощью транспортера или мобильных кормораздатчиков. Над стойлом каждого животного висит табличка, где указаны номер коровы, кличка, возраст и продуктивность за последнюю лактацию.[1]

3.1.2. Подбор рациона

Рацион подбирается по утвержденным нормам кормовых рационов, в зависимости от суточного удоя коров и их живого веса. Подобранный рацион корректируется на корма, которые можно получить в условиях Архангельской области. Рацион должен быть сбалансированным по кормовым единицам и перевариваемому протеину и другим показателям.

Для получения 1 литра молока от фуражной коровы, требуется затратить 1 кормовую единицу.

Годовое производство молока на ферме определяем по формуле:

Qгод = q * m , (3.1)

где q – плановый выход молока на 1 корову в год;

m – поголовье фуражных коров.

Qгод = 6500 * 200 = 1300000кг

Зная годовой выход молока, определяем суточный выход молока от всех коров:

Qсут = Qгод * / 365, (3.2)

где – коэффициент суточной неравномерности удоя; = 1,2 [5]

Qсут = 1300000 * 1,2 / 365 = 4274кг

Зная, суточный выход молока и учитывая, что на создание 1 литра молока затрачивается 1 кормовая единица, определяем потребное количество кормовых единиц для одной коровы:

4274 / 200 = 21,3 к.ед.

Исходя из качества кормовых единиц, подбираем суточный рацион. Результаты расчетов сведем в табл. 3.1.

Таблица 3.1

Суточная потребность в кормах.

|

Корм

|

Суточная доза, кг

|

Сухое вещество, кг

|

Кормовых единиц

|

Переваривае-мый протеин, г

|

Сахар, кг

|

Клетчатка, г

|

Сырой жир, г

|

Каротин, мг

|

|

Норма

|

|

17,2

|

21,3

|

1460

|

759,8

|

4130

|

465

|

625

|

|

Сено

|

4

|

3,2

|

2,8

|

154

|

172

|

1036

|

62

|

54

|

|

Силос

|

23

|

5,8

|

4,57

|

395

|

-

|

2017

|

239

|

478

|

|

Сенаж

|

5

|

9,3

|

2,6

|

142,5

|

76,8

|

611

|

67

|

105

|

|

Концентрирован-ные корма

|

9

|

7,8

|

9

|

999

|

395

|

687

|

220

|

-

|

|

Соль

|

0,24

|

|

|

|

|

|

|

|

|

Фосфат

|

0,08

|

|

|

|

|

|

|

|

|

Баланс

|

|

8,9

|

-0,7

|

230,5

|

-115

|

791

|

118,5

|

12

|

Определяем необходимое количество кормов для всего стада. Исходим из того, что корове в день необходимо 4кг сена, 23кг силоса, 5кг сенажа, 9кг концентрированных кормов, 0,24кг поваренной соли, 0,08кг кормового фосфата. [5]

Годовая потребность будет составлять:

Сено 4 * 365 * 200 = 192000кг = 192т

силос 23 * 240 * 200 = 1104000кг = 1104т

сенаж 5 * 240 * 200 = 240000кг = 240т

концентрированные корма 9 * 365 * 200 = 657000кг = 657т соль поваренная 0,24 * 365 * 200 = 17520кг = 17,52т

фосфат кормовой 0,08 * 365 * 200 = 5840кг = 5,84т

Здесь цифры 240 и 365 указывают количество дней в году, в которые необходимо давать определенный вид корма.

Теперь рассчитаем годовую потребность в кормах для телят и молодняка. Данные занесем в табл. 3.2.

Таблица 3.2

Потребность в кормах для телят и молодняка.

|

Корма в рационе

|

На корову в сутки, кг

|

На1 теленка в сутки, кг

|

На стадо телят до 6 мес. Возраста, т

|

На1 голову молодняка в сутки

|

На стадо молодняка, т

|

|

|

|

|

в

сутки

|

за год

|

|

в сутки

|

за год

|

|

Сено

|

4

|

1

|

0,12

|

43,8

|

2

|

0,14

|

51,1

|

|

Сенаж

|

5

|

1

|

0,12

|

43,8

|

3

|

0,21

|

76,6

|

|

Силос

|

23

|

1

|

0,12

|

43,8

|

9

|

0,63

|

230

|

|

Концентраты

|

9

|

1

|

0,12

|

43,8

|

1,5

|

0,105

|

38

|

|

Обрат

|

—

|

3

|

0,36

|

131,4

|

—

|

—

|

—

|

|

Молоко

|

—

|

1,6

|

0,192

|

70,08

|

—

|

—

|

—

|

|

Соль

|

0,24

|

—

|

—

|

—

|

0,5

|

0,035

|

12,8

|

Рассчитаем годовую потребность в кормах всего стада:

сено 192 +43,8 + 51,1 = 286,9т

травяные брикеты 144т

силос 1104 + 43,8 + 230 = 1377,8т

сенаж 240 + 43,8 + 76,6 = 360,4т

корнеплоды 768 + 51,1 = 819,1т

концентрированные корма 657 + 43,8 + 38 = 738,8т

соль поваренная 17,52 + 12,8 = 30,32т

фосфат кормовой 5,84т

молоко 70,08т

обрат 131,4т

3.1.3. Определение площадей кормохранилищ

Согласно зоотехнических требований разработаны нормативы запаса кормов и подстилки на фермах:

1) грубые и сочные корма — 100% потребности стойлового периода;

2) концентрированные корма — 8% годовой потребности зимнего

периода;

3) кормовые добавки — 8% годовой потребности стойлового периода;

4) подстилочный материал — 50% годовой потребности. [6]

Руководствуясь нормами минимальных запасов кормов и подстилки, складируемых на ферме, определяют потребную вместимость и занимаемую площадь хранилищ для основных видов кормов и подстилки. При этом вместимость хранилищ увеличиваем на 5...10% по сравнению с расчетной целью покрытия возможных отходов кормов при хранении. [6]

Для хранения сенажа возьмем 2 траншеи размером 615м, номинальной мощностью 250 т. [4]

Для силоса используем 2 траншеи вместимостью 750 т с размерами 633м.

Так как на ферме храним 8% концентрированного корма годовой потребности зимнего периода, то для хранения выбираем 3 бункера БСК - 25 емкостью 25м3

Для хранения сена выбираем навес размером 1836м, номинальной мощностью 400 т. [4]

Травяные брикеты будем привозить с центрального склада, который находиться на центральной усадьбе. Соль и двухдневную норму подстилки будем хранить непосредственно в тамбурах стойлового помещения.

Обрат для поения телят будем привозить раз в сутки с молокозавода.

3.1.4. Определение габаритных размеров зданий

Габаритные размеры зданий определяем исходя из существующих строительных конструкций для ферм. Дойное стадо содержится в одном помещении. Для более рационального расположения стада принимаем схему с двухрядным расположением коров с одним кормовым проходом. Содержание привязное.

Размеры основных технологических элементов:

стойло: общая длина - 1,9м; ширина - 1,2м;

кормовой стол – 2,3м;

навозная канавка - 0,4м;

навозный проход – 1,4м.

На ферме осуществляется уборка навоза от стойл скребковым транспортером ТСН-160.

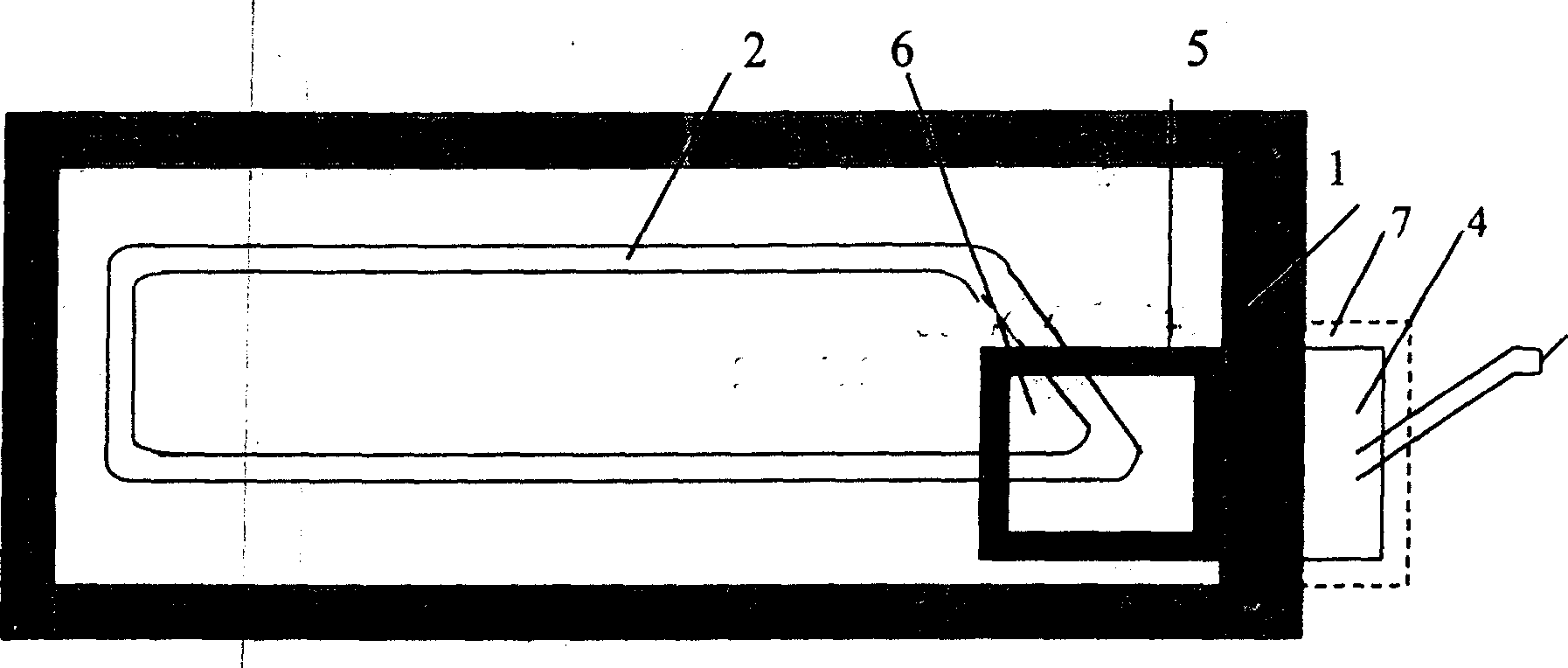

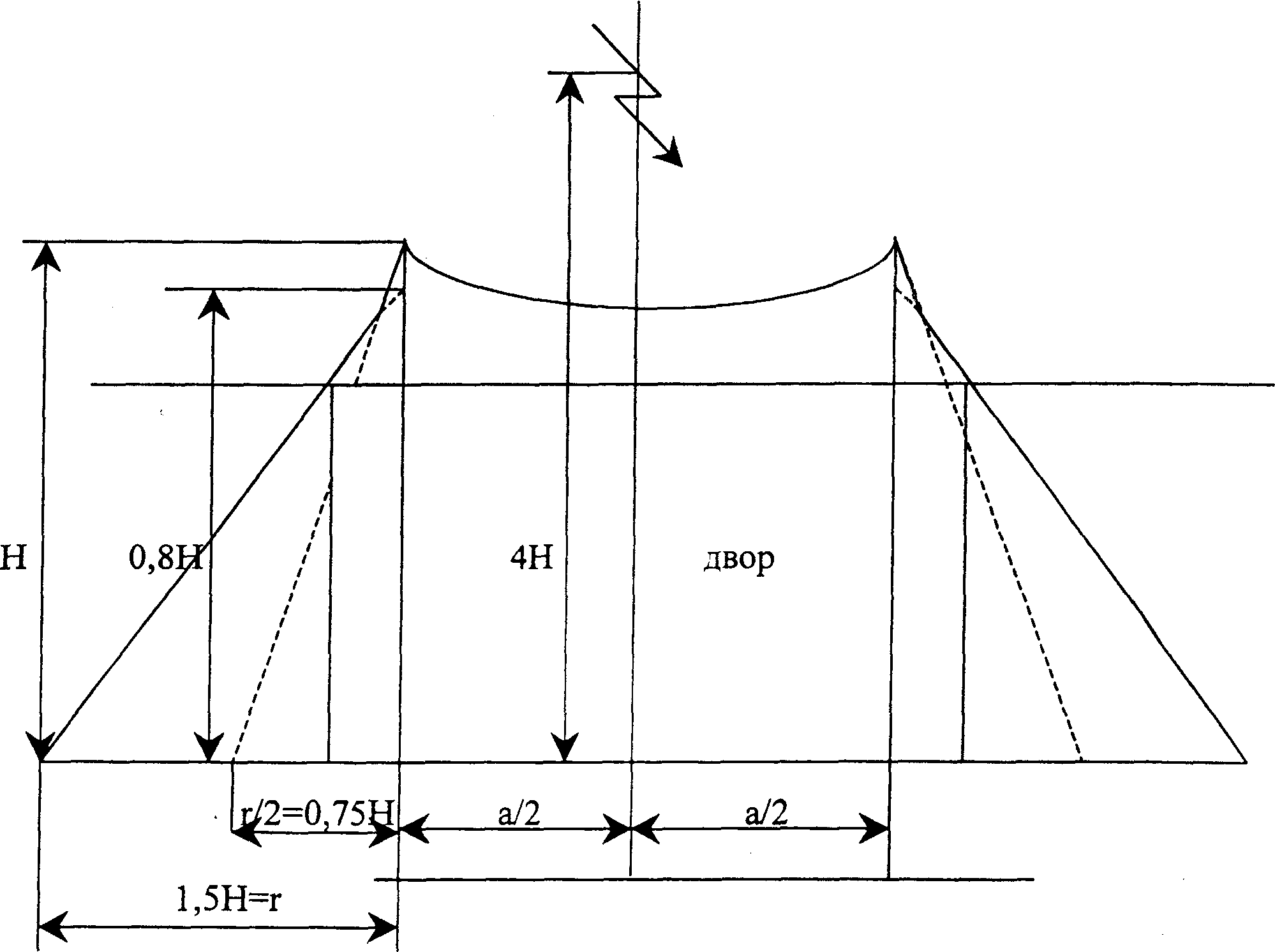

Для прохода обслуживающего персонала необходимы проходы вдоль всего здания. Со стороны стойл ширина прохода будет равной 1м, 2,9м - ширина у центрального прохода, этот же проход служит для раздачи кормов мобильным кормораздатчиком. В соответствии с поперечными размерами определяем поперечный разрез двора (см. рис. 1).

400 400 400 400

1400 1900 2300 1900 1400 1900 2300 1900 1400

18000

Рис.1. Поперечный разрез двора.

В соответствии с принятой схемой размещения технологического оборудования общая ширина равняется 18м. В качестве перекрытия применяем металлодеревянные несущие конструкции треугольной формы. Стены здания выполняем из кирпича, так как здание бескаркасное и стены будут являться несущей конструкцией перекрытия. [4]

Длина двора проектируется из нескольких составляющих:

- длина стойлового помещения; так как количество мест в одном ряду равно 50, а ширина стойл – 1,2м, то длина стойлового помещения равна 60м;

- длина тамбуров равна 10м;

- ширина проходов – 6м.

Общая длина двора будет равна 76м.

3.1.5. Определение площадей выгульных, выгульно-кормовых и преддоильных площадок

Выгульные площадки необходимы, если переходы животных менее 1км в сутки.

На выгульно-кормовых дворах при привязном содержании в условиях Северо - Запада скармливают только зеленые корма в виде подкормки из кормушек, в которых зеленку складируют летом при заготовке или добавляется периодически 1-2 раза за стойловый период.[4]

Выгульные и выгульно-кормовые площадки при привязном содержании могут быть соединены со стойловым помещением и прогонами. Площадка должна быть разделена на сектора и каждая группа животных должна иметь доступ в свой сектор.

Размер площадки определяется из расчета:

• на одну корову - 8-10м2, тогда 200*8=1600м2.

Площадку располагаем вдоль фермы, размеры принимаем 120000*10500;

3.1.6. Определение площадей под хранение подстилки

Так как во многих хозяйствах в настоящее время имеются пилорамы, то для нашей фермы в качестве подстилочного материала будем использовать опилки и измельченную солому.

При привязном содержании существуют следующие нормы суточного расхода подстилочного материала в расчете на одну голову скота:

на одну корову - 3кг;

на одного теленка - 2кг;

на голову молодняка - 1,5кг [5].

В соответствии с кормами суточный расход подстилочного материала определяем по формуле:

Вс = gi * ni, (3.3)

где g - норма подстилочного материала для данной группы животных, кг;

n - количество животных данной группы.

Вс = 3 * 200 + 2 * 120 + 1,5 * 70 = 600 + 240 + 105 = 945кг.

Для расчета общего количества подстилочного материала суточную норму необходимо умножить на продолжительность стойлового периода:

В = ВС * 365, (3.4)

В = 0,945 * 365 = 344 т

Необходимое количество подстилочного материала на ферме 50% годовой потребности, отсюда В = 172 тонны.

Для хранения опилок определим площадь складского помещения:

S = Пг.п / в, (3.5)

где Пг.п – годовая потребность в подстилке;

в – норма подстилки; в = 0,6т/м2

S = 172 / 0,6 = 286м2

Принимаем склад размерами 940м, мощностью 200 тонн. [4]

3.1.7. Расчет площади земельного участка

Ориентировочную площадь земельного участка для фермы или комплекса следует определить, исходя из норм земельной площади: -на одну корову -100м2, тогда 100 * 200 = 20000м2 [6] .

3.1.8. Здания и сооружения фермы

Производственные:

коровник;

телятники (телята от 20 дней до 2-х месяцев);

родильное отделение с профилакторием для телят до 20-дневного возраста;

здания для молодняка;

пункт искусственного осеменения (блокируется с доильным залом или с

коровником);

молочная или молочно-доильный зал;

здания ветеринарного назначения;

выгульно-кормовые дворы;

Инженерные сооружения:

водонапорная башня;

водопровод;

канализация;

• линии электроснабжения. Складские помещения:

• силосная траншея;

• навесы под грубые корма, площади под подстилку;

• склад для концентратов.

3.1.9. Расчет технико - экономических показателей генерального плана

Генплан заканчивается составлением паспорта фермы, в который входит такие показатели:

• размер фермы, количество коров – 1876м, 200гол.,

• вместимость фермы, скотомест;

• площадь фермы, га;

• коэффициент застройки;

• коэффициент использования участка.

Коэффициент застройки:

Кз = Sз / Sо, (3.6)

где Sз – площадь, занятая под застройкой, м2;

Sо – общая площадь фермы, м2.

Кз = 9800 / 20000 = 0,49

Коэффициент использования участка:

Кисп = Sисп / Sо, (3.7)

где Sисп – площадь, занятая сооружениями, площадками с твердым покрытием, дорогами и др. [4]

Кисп = 11600 / 20000 = 0,58

3.2. Расчет линии кормоприготовления

3.2.1. Распределение кормов по времени кормления

При распределении кормов следует руководствоваться следующим:

для лактирующих коров на ночь не рекомендуется давать в большом

количестве молокогонные корма (корнеплоды, силос)

для откормочников корма распределить на три раздачи при одинаковых

перерывах между кормлениями. [6]

Для правильного использования кормов, входящих в кормовой рацион животных, составляем график расхода кормов по выдачам. Данные заносим в табл. 3.3.

Таблица 3.3

Примерное распределение суточного рациона по выдачам, %

|

Вид корма

|

Выдача кормов

|

|

|

Утренняя

|

Дневная

|

Вечерняя

|

|

Грубый

|

30

|

30

|

40

|

|

Сочный

|

50

|

50

|

-

|

|

Концентраты

|

35

|

35

|

30

|

В течение суток по ферме корма расходуются не равномерно для каждого кормления, как по массе, так и по питательности видов кормов.

Зная распределение рациона по отдельным выдачам и кратности кормления, определяем массу кормов для каждого кормления. Количество корма по выдачам определяется по следующей формуле:

G = К * Рск / 100, (3.8)

где К – процент распределения кормов по выдачам, %;

Рск – количество корма данного вида, кг

Таблица 3.4

Распределение суточного рациона

|

Вид корма

|

Выдача кормов

|

|

|

Утренняя

|

Дневная

|

Вечерняя

|

|

1

|

2

|

3

|

4

|

|

Сено, кг

|

240/1,2

|

240/1,2

|

320/1,6

|

|

Силос, кг

|

2300/11,5

|

2300/11,5

|

-

|

|

Сенаж, кг

|

300/1,5

|

300/1,5

|

400/2

|

|

Концентрированные корма, кг

|

630/3,15

|

630/3,15

|

540/2,7

|

Примечание: в числителе – норма выдачи на все стадо, а в знаменателе – на одну корову.

3.2.2. Выбор типа кормораздаточных машин

Тип кормораздатчика выбирается в зависимости от способа содержания животных, от внутренней планировки двора, от составляющих кормового рациона.

Типы кормораздатчиков классифицируются следующим образом:

Стационарные:

• с нижним расположением несущего органа - цепочно-скребковые;

• с верхним расположением несущего органа - ленточные.

Мобильные:

• раздатчики с широкой колеей;

• малогабаритные. [7]

Определяем количество кормораздатчиков:

np = Pд / (Wк * tд), (3.10)

где Pд - суммарное количество корма, которое необходимо раздать за одну выдачу, кг, Pд = 5280кг;

Wк – производительность кормораздатчика, кг/с;

tд – время отводимое на раздачу кормов, с.

Согласно зоотехнических требований время на раздачу кормов в одном помещении tд = 1200 с.[6]

nр = 5280 / (10 * 1200) = 0,44

Принимаем один кормораздатчик (конструктивная разработка). Для раздачи кормов выбираем мобильный кормораздатчик-смеситель-измельчитель.

Технологический процесс будет выглядеть следующим образом: кормораздатчик-смеситель-измельчитель подъезжает к сараю для сена, где его загружает погрузчик ПЭ-Ф-10 сеном, далее обе машины переезжают к траншеям, где загружают измельченным сенажом и силосом.

Далее трактор с раздатчиком подъезжает к объемному порционному бункеру БСК-25, который в свою очередь оснащен загрузочным шнеком и объемным дозатором. Дозаторы подняты на высоту, позволяющую подъезжать под ними трактору с раздатчиком.

После загрузки всех компонентов рациона включаются в работу шнеки смесители.

После подготовки кормосмеси заезжает в коровник и раздает готовый корм с использованием кормового стола по всему фронту кормления. [8]

Данные по кормоприготовительным и раздаточным машинам заносим в табл.3.5.

Таблица 3.5

Кормоприготовительные и раздаточные машины.

|

Операции

|

Марка

|

Количество

|

Производительность, т/ч

|

Мощность, кВт

|

Обслуживающий персонал

|

|

1. Хранение и транспортировка концентратов

|

БСК – 25

|

1

|

5

|

2

|

1

|

|

2. Раздача сенажа, силоса, сена, концентратов

|

Конструктивная разработка

|

1

|

до 10

|

ВОМ

|

1

|

|

3. Погрузка сенажа, силоса, сена

|

ПЭ-Ф-10

|

1

|

|

|

1

|

3.3. Расчет линии навозоудаления

3.3.1. Общие положения

За последние годы все более и более увеличивается значение навоза как источника пополнения питательных веществ и запаса органического вещества почвы. В составе навоза имеются все питательные вещества в -которых нуждается растение. Кроме того, улучшаются свойства почвы, создаются условия для эффективного использования растениями минеральных удобрений.

На крупных животноводческих фермах и комплексах накапливается огромное количество навоза, который необходимо удалить, обеспечить его сопутствующее хранение, переработку с целью получения качественного полноценного удобрения.

В настоящее время существуют две различные технологии: технология получения и использования твердого навоза и технология жидкого навоза. Для каждой технологии разрабатывается соответственно и своя система машин. [6]

3.3.2. Расчет выхода навоза

Для мелких ферм (не свыше 200 голов) пригоден метод расчета по нормативам или упрощенным формулам. На крупных фермах и комплексах ошибка расчета таким способом слишком велика (до 10-15кг на голову), что влияет на правильный выбор навозоуборочных машин.

Количество воды и кала, получаемого от каждого вида животных, зависит от их возраста и веса, интенсивности кормления и вида скармливаемого корма, стадии лактации и ряда других факторов. У малопродуктивных коров выход мочи и кала гораздо меньше, чем у высокопродуктивных. [4]

Qс = 4 * (Gn + 0,5 * Gк), (3.11)

где Qс – примерное количество навоза, получаемого от одного животного в сутки, кг/сут;

Gn – сухое вещество подстилки, кг;

Gк – сухое вещество кормов в рационе, кг

Gn = 3 – (3 / 100) * 12 = 2,64кг;

Gк = (4 – 4 * 0,2) + (5 – 5 * 0,45) + (23 – 23 *0,65) + (9 – 9 * 0,13) = 22кг;

Qс = 4 * (2,64 + 0,5 * 22) = 55кг/сут.

3.3.3. Расчет годового выхода навоза

Годовой выход навоза составляет:

Qг = (Qс / 1000) * 365, (3.12)

Qг = (55 / 1000) * 365 = 20т.

3.3.4. Расчет выхода навоза с учетом возрастных групп животных

На каждой ферме кроме дойного стада есть другие группы животных. Необходимо рассчитывать выход навоза по всей ферме или комплексу согласно принятой структуре стада.

Qг = Qг * а1 * М1 + Qг * а2 * М2 + Qг * а3 * М3 + Qг * а4 * М4, (3.13)

где Qг - годовой выход навоза от коровы, г;

М1 - количество коров,

М2 - количество нетелей,

М3 - количество телят до 6-месячного возраста,

М4 - количество телят до 3-месячного возраста,

аi – коэффициент, учитывающий возраст животных:

коровы - а1 = 1; нетели – а2 = 0,5; телята до 6-ти месяцев – а3 = 0,25; телята до 3-х месяцев – а4 = 0,125.

Qг = 20 * 1 * 200 + 20 * 0,5 *24 + 20 * 0,25 * 60 + 20 * 0,125 * 60 = 4690 т

3.3.5. Подбор системы машин

На данном проектируемом коровнике мы предлагаем навоз убирать 3 раза в день за 1 час до дойки навозным транспортером ТСН-160. Навоз из продольных каналов будем собирать в навозоприемник. Он будет находиться в помещении под стеной здания. В самом коровнике навозоприемник будет закрываться деревянным щитом, сделанным из досок. В щите предусмотрено окно для сбора навоза. На улице навозоприемник будет огражден забором из продольных труб во избежание попадания туда животных и травмирования их. Для удаления навоза из навозоприемника устанавливаем транспортер ТСН-160. Один раз в сутки навоз будет вывозиться на площадку компостирования.

Так как мы определили, что от одной коровы за сутки будет выходить 55кг навоза, определим сколько навоза будет выходить за сутки от всех коров:

Q = Q1 * м, (3.14)

где Q1 - выход навоза от одной коровы, кг;

м - количество коров в коровнике.

Q = 55 * 200 = 11000кг/сут.

Определим объем навозоприемника:

V = Q / , (3.15)

где – плотность навоза, кг/м3; = 1032,2кг/м3 [4]

V = 11000 / 1032,2 = 10,6м3

Конструктивно принимаем 2 навозоприемника с шириной 1,7м, глубиной 1,5м. Тогда длина будет составлять 2,1м.

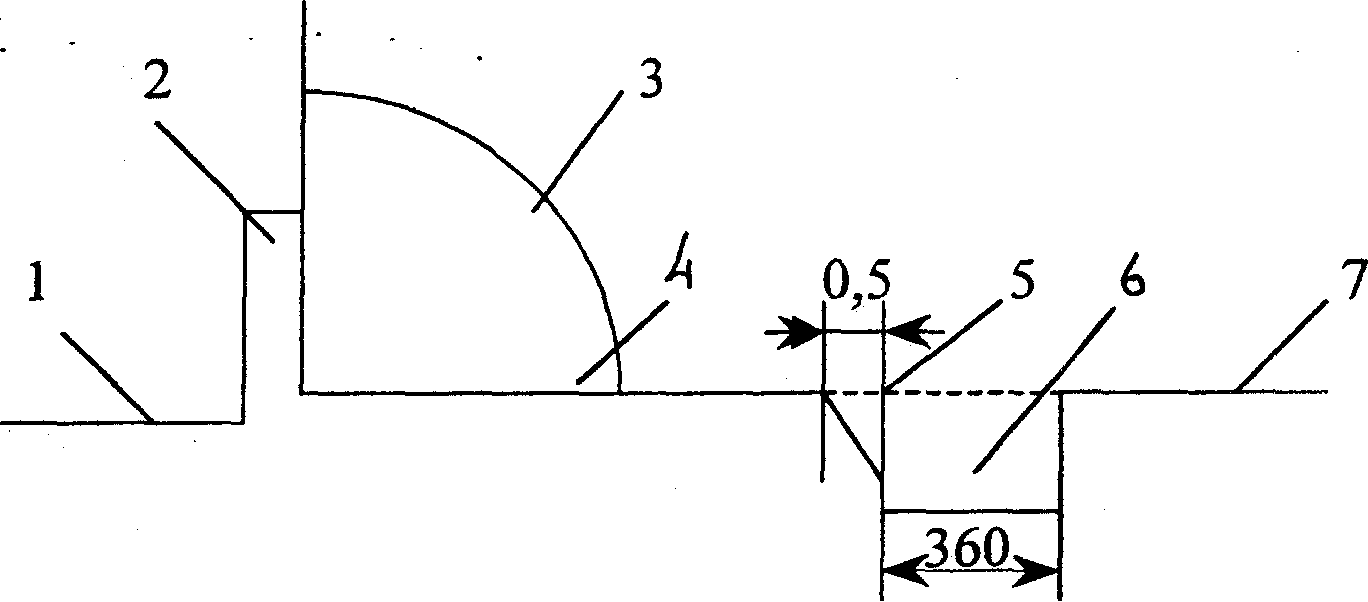

Принципиальная схема представлена на рис.2.

Рис.2. Схема уборки навоза.

1- стена коровника, 2- навозный транспортер ТСН-160, 3- наклонный транспортер ТСН-160, 4- навозоприемник, 5- щит из досок, 6- окно для приемки навоза, 7- металлотрубное ограждение.

Для снижения затрат труда на проектируемом коровнике мы предлагаем сделать укороченные стойла, а навозные каналы перекрыть решетчатым полом, с тем расчетом, чтобы задние ноги коров находились на решетчатых полах. В этом случае коровы сами будут убирать навоз в канавки транспортера, проталкивая его ногами. Рациональная схема таких стойл приведена на рис.3.

Определим время работы наклонного транспортера ТСН-3Б по формуле:

n = Q / Qпр, (3.16)

где Q – выход навоза от всех коров, кг/сутки

Qпр – производительность транспортера, т/ч; Qпр = 25т/ч [4]

n = 11 / 25 = 0,44ч

Рис.3. Укороченное стойло привязного содержания.

1- кормовой стол, 2- ограничительный борт, 3- разделитель стойл, 4- пол стойла, 5- решетчатый пол, 6- навозная канавка, 7- навозный проход.

Исходя, из вышеперечисленных предложений составляем технологические схемы:

Уборка укороченных стойл – вручную ТСН-160 навозоприемник наклонный транспортер ТСН-160 тракторная тележка 2ПТС-6 площадка компостирования.

Уборку навоза с выгульных площадок производим с помощью бульдозера БСН- 1,5 тракторная тележка площадка компостирования.

3.3.6. Определение времени работы машины

Время работы скребковых транспортеров определяется условием:

Тс = nвкл * tц, (3.17)

где Тс – время работы транспортера в сутки, ч;

nвкл – число включений транспортера в сутки;

tц– продолжительность одного цикла удаления навоза;

tц = L / И, (3.18)

где L – длина транспортера, м;

И – скорость движения транспортера, м/с.

tц = 160 / 0,18 = 888 с, что составляет 15мин.

Число включений транспортера зависит от суточного выхода навоза и вместимость навозного канала.

Вместимость навозного канала определяется условием:

Vн.к. = h * b * L * * I, (3.19)

где Vн.к – вместимость навозного канала, м;

h – высота навозного канала, м;

b – ширина навозного канала, м;

L – длина навозного канала, м;

– плотность навоза, кг/м3 ;

I – коэффициент заполнения навозной канавки;

= 0,5…0,6 [4].

Vн.к. = 0,36 * 0,12 * 160 * 1032 * 0,55 = 3923,2м3

Следовательно, число включений транспортера составит:

nвкл = m * Qc / Vн.к., (3.20)

где m – количество коров на один транспортер.

nвкл = 100 * 55 / 3923,2 =1,4

Принимаем nвкл = 2

Тс = 2 * 15 / 60 = 0,5часа

Технические данные по навозоуборочным машинам сводим в табл. 3.6.

Таблица 3.6

Технические данные навозоуборочных машин.

|

Операции

|

Марка машины

|

Количество машин, шт.

|

Производительность машин, т/ч.

|

Мощность, кВт

|

Время работы в сутки, ч

|

Обслуживающий персонал, чел.

|

|

Уборка навоза

|

Вручную

|

4

|

2

|

|

Уборка навоза из продольных каналов

|

ТСН-160

|

2

|

5,7

|

5,5

|

0,5

|

1

|

|

Уборка навоза с выгульных площадок

|

БСН-1,5

|

1

|

10

|

55

|

0,6

|

1

|

|

Транспортировка навоза к месту компостирования

|

2ПТС-6

|

1

|

6

|

55

|

2

|

1

|

|

Уборка навоза из навозосборника

|

ТСН-160

|

1

|

5,7

|

5,5

|

0,44

|

1

|

3.3.7. Определим площади навозохранилищ

Площадь навозохранилищ равна:

S = Qг /(h *), (3.21)

где h – высота укладки навоза;

h = 2,0…2,5 [4];

– плотность навоза.

S = 4690000 / (2,5 * 1032) =1818м2

Так как при компостировании площадь навозохранилища следует принять с учетом добавляемого торфа в соответствии 1кг навоза и 2кг торфа, то площадь принимаем 4065м.

3.4. Расчет технологических линий получения молока и его первичной обработки

На молочных фермах наиболее ответственными и трудоемкими являются такие операции как доение, обработка, хранение и транспортировка молока.

Подбор доильной установки для конкретных условий состоит в выборе типа доильного аппарата (двухтактного, трехтактного или специального), применяемого для стада, и самой установки, соответствующей условиям содержания.

Несмотря на то, что количество доильных аппаратов, стойл, а иногда даже количество обслуживающего персонала и часовая производительность доильной установки указывается в паспорте, все это нельзя механически перенести на ферму.

Длительность доения коров бывает разной, отличается квалификация доярок - они выполняют операции разное время, конфигурация помещения, где происходит доение и, другие причины дают возможности организовать доение так, как рекомендовано инструкцией.

В задачу расчета входит установление зависимостей между заданным временем доения коров, необходимым количеством агрегатов и аппаратов, количеством доярок.

Время доения всего стада или отдельной группы коров при сменно - поточном оборудовании по зоотехническим требованиям составляет Тд = 2 часа.

Для дойки коров проектируем установить новую отечественную доильную установку с молокопроводом УДМ - 200 предназначенную для замены морально устаревшим АДМ - 8 и как альтернативу молокопроводам Альфа - Лаваль и Westfalia. Установки УДМ – 200 агрегатируется с доильными аппаратами «Нурлат».

В конструкции УДМ - 200 использована элементарная база. Существенно упрощена конструкция подъемного устройства поперечного молокопровода и тем самым повышена его надежность.