Улучшение тормозных качеств автомобиля в эксплуатации

|

Министерство образования и науки Республики Казахстан

Костанайский социально технический университет

имени академика З. Алдамжар

«Допущена к защите» _____________

Заведующий кафедрой ____________

ДИПЛОМНАЯ РАБОТА

На тему: «Улучшение тормозных качеств автомобиля в эксплуатации»

Специальность 050713 «Транспорт, транспортная техника и технологии»

Выполнил Комаров Р. Ю.

Научный руководитель

Преподаватель Сатыбалдин Т.Т.

Дипломную работу защитил с оценкой ________________

«___» ______________ 2010 год.

Костанай 2010

|

Костанайский социально-технический университет

имени академика З. Алдамжар

Факультет Технический

Кафедра «Техники и технологии»

Специальность 050713 «Транспорт, транспортная техника и технологии»

УТВЕРЖДАЮ

Зав. кафедрой ___________

“ ___ ” __________ 20__г.

Задание

по дипломной работе студента

Комарова Романа Юрьевича

(фамилия, имя, отчество)

1. Тема работы: Улучшение тормозных качеств автомобиля в эксплуатации

2. Срок сдачи студентом законченной работы “ __ ”__________200_ г

3. Исходные данные к работе: тормоза автомобиля ГАЗ - 3307

4. Перечень вопросов, разрабатываемых студентом:

- Технологическая часть

- Конструктивная часть

- Охрана труда

- Охрана окружающей среды

- Экономическая эффективность

5. Перечень графического материала:

- Схема проектируемой тормозной системы с АБС (1 листа в пересчете на формат А1)

- Классификация тормозных систем (1 листа формата А1)

- Основные технико-экономические показатели (1 лист формата А1)

6. Список рекомендованной литературы:

- Болштянский А.П. и др. Основы конструкции автомобилей. М. 2005 -312 с

- Томушев М.М. Устройство автомобилей. Издательство. Львов. 1990 -420 с

- Балабаева П.Л. Дисковые тормозные механизмы для грузовых автомобилей Автомобильная промышленность.1986. № 9.

- О тормозных системах грузовых автомобилей. Автомобильная промышленность США. 1986, № 6.

- Александров М. П. Тормоза подъемно-транспортных машин. М.: Машиностроение. 1976.

- Кузьмин А.В., Чернин И.М., Козинцев Б.С. Расчеты деталей машин: Справочное пособие./Под ред. Ж.И. Васюка. Минск: Высшейшая школа, 1986.-400 с.

- Заблонский К.И. Детали машин./Под ред. Е.В. Бондарчука. Киев: Вища школа, 1985.-518 с.

- Шкрабак В.С., Казлаускас Т.К. Охрана труда./Под ред. Н.Д. Нагайцева.-М.:Агропромиздат, 1989.-480 с.

- Когай Э.И., Хамкин В.А. Охрана труда на предприятиях автомобильного транспорта./ Под ред. Н.В. Пинчук.-М.:Транспорт, 1984.-253 с.

- Банников А.Г. и другие. Охрана природы. М. Агропромиздат. 1985.

- Информация о ценах на товары и услуги. Челябинск. 2002 -с.216.

7. Дата выдачи задания «_____» _____________2009г.

Руководитель ______________________________________________________

(подпись)

Задание принял к исполнению ________________________________________

(подпись)

Календарный план

|

№ п/п

|

Наименование этапов дипломной работы

|

Срок выполнения этапов работы

|

Примечание

|

|

1

|

Анализ конструкций

|

|

|

|

2

|

Конструкторская часть

|

|

|

|

3

|

Охрана окружающей среды

|

|

|

|

4

|

Охрана труда

|

|

|

|

5

|

Экономическая эффективность

|

|

|

Студент-дипломник __________________________

Руководитель работы _________________________

СОДЕРЖАНИЕ

Введение....…………………………………………………………………………..6

1. Технологическая часть……...…………...……………………………………..8

1.1 Конструкции тормозных систем……………………………………………...8

1.1.1 Тормозная система с гидравлическим приводом………………………….9

1.1.2 Тормозная система с пневматическим приводом………………………...11

1.2 Способы торможения автомобиля…………………………………………..12

1.3 Показатели интенсивности торможения……………………………………14

2. Конструктивная часть…….…………………………………………………..17

2.1 Антиблокировочная тормозная система (АБС)…………………………….17

2.1.1 Назначение и типы АБС…………………………………………………...17

2.1.2 Конструкция тормозных приводов с АБС……………………………......18

2.2 Тормозная динамичность автомобиля………………………………………24

2.2.1 Безопасность движения и тормозной момент…………………………….24

2.2.2 Тормозная сила и уравнение движения автомобиля при торможении…25

2.3 Показатели тормозной динамичности автомобиля………………………...27

2.3.1 Замедление при торможении автомобиля………………………………...27

2.3.2 Время торможения…………………………………………………………28

2.3.3 Тормозной путь…………………………………………………………......31

2.4 Распределение тормозной силы между мостами автомобиля……………..32

2.5 Особенности торможения автопоезда………………………………………34

2.6 Определение показателей тормозной динамичности автомобиля………..36

2.7 Расчет эффективности тормозной системы………………………………...37

2.8 Проектируемая конструкция тормозов автомобиля ГАЗ -3307…………...38

2.9 Расчет тормозного механизма……………………………………………….41

2.10 Прочностные расчеты………………………………………………………46

2.10.1 Расчет резьбового соединения на прочность……………………………46

2.10.2 Прочностной расчет пальца………………………………………………49

3. Охрана труда…..………………………………………………………………..50

3.1 Особенности безопасности труда на ТП……………………………………50

3.2 Опасные и вредные производственные факторы…………………………..50

3.3 Меры безопасности при ТО………………………………………………….51

3.4 Пожароопасность……………………………………………………………..52

3.5 Охрана труда при проведении работ по обслуживанию

тормозной системы……………………………………………………………53

3.5.1 Перед началом работы…………………………………………………......54

3.5.2 Во время выполнения работы…………………………………………......54

3.5.3 Требования безопасности в аварийных ситуациях………………………54

3.5.4 По окончанию работ……………………………………………………......55

4. Охрана окружающей среды…………………………………………………...56

5. Экономическая эффективность…………...………………………………….59

Заключение……………………………………………………….………………..63

Список использованной литературы…………………………………………..64

Приложение А…….……………………………………………………………….65

ВВЕДЕНИЕ

В экономике нашей страны важную роль выполняет транспорт, так как подвижные средства обеспечивают необходимые технологические связи между отдельными этапами работ. От эффективности работы транспорта, качества и количества транспортных средств (автомобилей, автомобильных и тракторных прицепов и полуприцепов), рационального их применения в значительной мере зависят результаты производственных процессов в экономике.

Развитие современного производства невозможно без применения большого числа автотранспортных средств, перевозящих грузы не только по нашей стране, но и в зарубежные страны.

Современные автотранспортные средства отличаются высокими динамическими качествами, позволяющими достичь относительно большой скорости и маневренности. Однако в условиях все возрастающей интенсивности движения особое значение приобретает безопасность дорожного движения. В этом плане задача управления и, прежде всего торможения автотранспортных средств становится в ряд первоочередных проблем, а тормозные системы - в число важнейших узлов.

Разработчики и конструкторы тормозов зарубежных и отечественных фирм все большее предпочтение отдают разработке дисковых тормозов, обладающих стабильными характеристиками в широком диапазоне температур, давлений и скоростей. Но и такие тормоза не в полной мере могут обеспечить эффективное срабатывание тормозной системы, более надежными становятся антиблокировочные системы (АБС).

Своим появлением антиблокировочные системы обязаны работам конструкторов над улучшением активной безопасности автомобиля. Первые варианты АБС были представлены еще в начале 70-х. Они вполне справлялись с возложенными обязанностями, но были построены на аналоговых процессорах, а потому оказались дорогостоящими в производстве и ненадежными в эксплуатации.

В данное время АБС используются очень широко и имеют более надежные конструкции.

Актуальность проблемы заключается в том, что дисковые тормоза, обладающих стабильными характеристиками в широком диапазоне температур, давлений и скоростей, не в полной мере могут обеспечить эффективное срабатывание тормозной системы, более надежными становятся антиблокировочные системы (АБС)

Цель исследования: Улучшение тормозных качеств автомобиля ГАЗ - 3307 новой тормозной системой с дисковыми тормозами и антиблокировочной системой.

Задачи исследования:

- Изучить обозначенную проблему в специальной технической литературе и на практике.

- Провести анализ существующих конструкций тормозных систем.

- Выявить недостатки существующих конструкций тормозных систем.

- Усовершенствовать тормозную систему с дисковыми тормозами грузового автомобиля.

- Расчет замедлений.

- Расчет конструкции тормозов

Объект исследования: эффективное срабатывание тормозной системы обладающей стабильными характеристиками в широком диапазоне температур, давлений и скоростей.

Предмет исследования: тормозная система автомобиля ГАЗ - 3307

Гипотеза: если усовершенствовать тормозную систему грузового автомобиля, то повысится безопасность дорожного движения.

Методы исследования: анализ различных конструкций, исследование преимуществ и недостатков различных тормозных систем, разработка новой тормозной системой с дисковыми тормозами и антиблокировочной системой автомобиля ГАЗ-3307, расчет замедлений, расчет конструкции тормозов.

Структура дипломной работы отражает логику исследования и его результаты и состоит из введения, пяти разделов, заключения, списка использованных источников, приложений.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Конструкции тормозных систем

Конструкции автомобилей оборудуются основной (рабочей), запасной и стояночной тормозными системами.

Основная тормозная система предназначена для замедления движения автомобиля с желаемой интенсивностью вплоть для его остановки.

Для эффективного торможения необходима специальная внешняя сила, называемая тормозной. Тормозная сила возникает между колесом и дорогой в результате того, что тормозной механизм препятствует вращению колеса. Направление тормозной силы противоположно направлению движения автомобиля, а ее максимальное значение зависит от сцепления колеса с дорогой и вертикальной реакции, действующей от дороги на колесо.

Вот почему торможение на асфальтовой сухой дороге, где коэффициент сцепления составляет 0,8, более эффективно, чем на той же дороге во время дождя, когда коэффициент сцепления падает почти вдвое. Вертикальные реакции на передние и задние колеса также меняются вследствие изменения нагрузки автомобиля и при торможении, когда задние колеса разгружаются, а передние получают дополнительную нагрузку. Поэтому для повышения эффективности торможения тормозные силы должны меняться в соответствии с изменением вертикальных реакций на передних и задних колесах, а тормозные механизмы передних колес должны быть более эффективны.

Рабочая тормозная система обеспечивает снижение скорости и остановку автомобиля, она приводится в действие усилием ноги водителя, приложенным к педали. Ее эффективность оценивается по тормозному пути или по максимальному замедлению.

Запасная тормозная система обеспечивает остановку автомобиля в случае выхода из строя рабочей тормозной системы, она может быть менее эффективной, чем рабочая тормозная система. В связи с отсутствием на изучаемых автомобилях автономной запасной тормозной системы ее функции выполняет исправная часть рабочей тормозной системы или стояночная тормозная система.

Стояночная тормозная система служит для удержания остановленного автомобиля на месте и должна обеспечивать его надежную фиксацию на уклоне до 23 % включительно в снаряженном виде (без груза) или до 16 % с полной нагрузкой.

Основная тормозная система состоит из тормозных механизмов и привода. Тормозные механизмы создают тормозные усилия на колёсах. Тормозные механизмы, в зависимости от конструкции вращающихся рабочих деталей, подразделяют на барабанные и дисковые. В тормозных механизмах барабанного типа тормозные усилия создаются на внутренней поверхности вращающегося цилиндра (тормозного барабана), а в дисковых - на боковых поверхностях вращающегося диска.

Тормозным приводом называется совокупность устройств для передачи усилия от водителя к тормозным механизмам и управления ими в процессе торможения. На легковых автомобилях применяют гидравлический привод, на грузовых автомобилях привод может быть как гидравлическим, так и пневматическим [1].

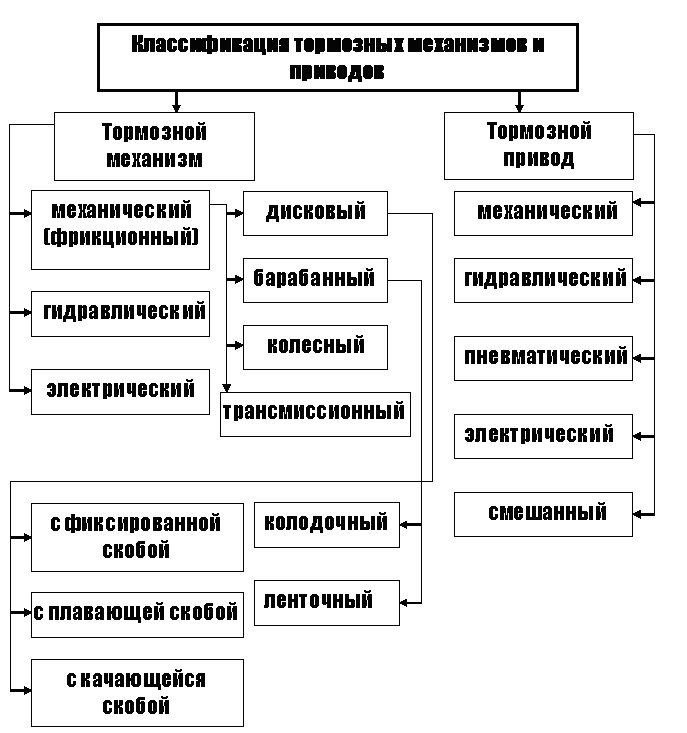

Классификация тормозных механизмов и приводов приведена в Приложении А.

1.1.1 Тормозная система с гидравлическим приводом

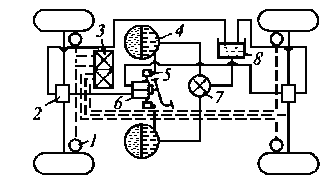

Тормозная система с гидравлическим приводом показана на рисунке 1.1. Когда нога водителя нажимает на педаль тормоза, то ее усилие, через шток передается на поршень главного тормозного цилиндра. Давление жидкости, на которую давит поршень, от главного цилиндра по трубкам передается ко всем колесным тормозным цилиндрам, заставляя выдвигаться их поршни. Ну, а они, в свою очередь, передают усилие на тормозные колодки, которые и выполняют основную работу тормозной системы.

Рисунок 1.1 - Схема гидропривода тормозов

1 - тормозные цилиндры передних колес; 2 - трубопровод передних тормозов; 3 - трубопровод задних тормозов; 4 - тормозные цилиндры задних колес; 5 - бачок главного тормозного цилиндра; 6 - главный тормозной цилиндр; 7 - поршень главного тормозного цилиндра; 8 - шток; 9 - педаль тормоза

Современный гидропривод тормозов состоит из двух независимых контуров, связывающих между собой пару колес. При отказе одного из контуров, срабатывает второй, что обеспечивает, хотя и не очень эффективное, но все-таки торможение автомобиля [2].

Для уменьшения усилия при нажатии на педаль тормоза и более эффективной работы системы, применяется вакуумный усилитель. Усилитель явно облегчает работу водителя, так как использование педали тормоза при движении в городском цикле носит постоянный характер и довольно быстро утомляет (рисунок 1.2).

Рисунок 1.2- Схема вакуумного усилителя

1 - главный тормозной цилиндр; 2 - корпус вакуумного усилителя; 3 - диафрагма; 4 - пружина; 5 - педаль тормоза

Тормозной механизм барабанного типа. На автомобилях СНГ барабанные тормозные механизмы применяются на задних колесах, а дисковые на передних. Хотя в зависимости от модели автомобиля могут применяться только барабанные или только дисковые тормоза на всех четырех колесах.

Барабанный тормозной механизм состоит из: тормозного щита, тормозного цилиндра, тормозных колодок, стяжных пружин, тормозного барабана. Тормозной щит жестко крепится на балке заднего моста автомобиля, а на щите, в свою очередь, закреплен рабочий тормозной цилиндр. При нажатии на педаль тормоза поршни в цилиндре расходятся и начинают давить на верхние концы тормозных колодок. Колодки в форме полуколец прижимаются своими накладками к внутренней поверхности круглого тормозного барабана, который при движении автомобиля вращается вместе с закрепленным на нем колесом.

Торможение колеса происходит за счет сил трения, возникающих между накладками колодок и барабаном. Когда же воздействие на педаль тормоза прекращается, стяжные пружины оттягивают колодки на исходные позиции.

Дисковый тормозной механизм состоит из: суппорта, тормозных цилиндров, тормозных колодок, тормозного диска. Суппорт закреплен на поворотном кулаке переднего колеса автомобиля. В нем находятся два тормозных цилиндра и две тормозные колодки. Колодки с обеих сторон «обнимают» тормозной диск, который вращается вместе с закрепленным на нем колесом. При нажатии на педаль тормоза поршни начинают выходить из цилиндров и прижимают тормозные колодки к диску. После того, как водитель отпустит педаль, колодки и поршни возвращаются в исходное положение за счет легкого «биения» диска. Дисковые тормоза очень эффективны и просты в обслуживании.

Стояночный тормоз приводится в действие поднятием рычага стояночного тормоза (в обиходе - «ручника») в верхнее положение. При этом натягиваются два металлических троса, которые заставляет тормозные колодки задних колес прижаться к барабанам. И как следствие этого, автомобиль удерживается на месте в неподвижном состоянии. В поднятом состоянии, рычаг стояночного тормоза автоматически фиксируется защелкой. Это необходимо для того, чтобы не произошло самопроизвольное выключение тормоза и бесконтрольное движение автомобиля в отсутствии водителя.

1.1.2 Тормозная система с пневматическим приводом

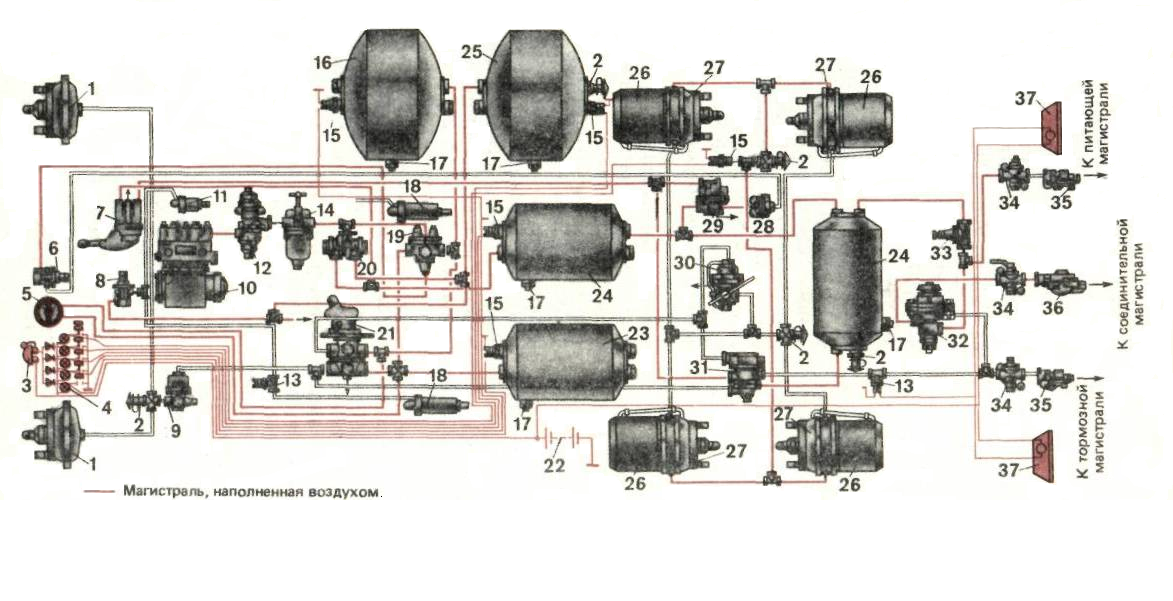

Тормозные системы с пневмоприводом состоят из тормозных механизмов и пневматического привода. Пневматический привод широко используют на тракторах, автомобилях средней и большой грузоподъемности, автобусах и прицепах. Он позволяет развивать большие тормозные силы при небольшом усилии водителя. Наиболее совершенную конструкцию тормозных систем с пневмоприводом имеют автомобили семейства КамАЗ (рисунок 1.3).

Рисунок 1.3. Схема пневмопривода тормозных механизмов автомобилей КамАЗ:

1 - передняя тормозная камера; 2 - клапан контрольного вывода; 3 - звуковой сигнал; 4 - контрольная лампа; 5 - двухстрелочный манометр; 6 - кран растормаживания стояночного тормоза; 7 - кран стояночного тормоза, 8 - кран вспомогательного тормоза; 9 - -клапан ограничения давления; 10 - компрессор; 11 - - пневмоцилиндр привода рычага останова двигателя; 12 - регулятор давления; 13 - пневмоэлектрический датчик включения электромагнита пневмоклапана прицепа; 14 - предохранитель от замерзания; 15 - пневмоэлектрический датчик падения давления в контуре; 16 - воздушный баллон контура рабочего тормоза колес задней тележки и контура аварийного растормаживания; 17 - кран слива конденсата; 18 - пневмоцилиндр привода механизмов вспомогательного тормоза; 19 -тройной защитный клапан; 20 - двойной защитный клапан; 21 - двухсекционный тормозной кран; 22 - аккумуляторные батареи; 23 - воздушный баллон контура рабочего тормоза колес передней оси и контура аварийного растормаживания; 24 - воздушные баллоны контуров стояночного тормоза и тормозов прицепов; 25 - воздушный баллон контура вспомогательного тормоза; 26 пружинный энергоаккумулятор; 27 - задняя тормозная камера; 28 - перепускной клапан; 29 - ускорительный клапан; 30 - автоматический регулятор тормозных сил; 31 и 32 - клапаны управления тормозами прицепа соответственно с двух- и однопроводными приводами; 33 - одинарный защитный клапан; 34 - разобщительный кран; 35 и 36 - соединительные головки; 37 - задние фонари.

1.2 Способы торможения автомобиля

Правильное использование различных способов служебного торможения в значительной степени определяет безопасность движения, долговечность и надежность тормозной системы автомобиля. К таким способам можно отнести:

• торможение двигателем;

• торможение с отсоединенным двигателем;

• совместное торможение двигателем и тормозными механизмами;

• торможение с использованием вспомогательной тормозной системы;

• ступенчатое торможение.

При торможении двигателем без использования тормозных механизмов водитель уменьшает или прекращает подачу топлива (горючей смеси) в цилиндры двигателя, в результате чего его мощность оказывается недостаточной для преодоления возникающих в ней сил трения и двигатель играет роль тормоза. Данный способ применяется, когда требуется небольшое замедление. Торможение с отсоединенным двигателем применяют при полном торможении плавным нажатием на тормозную педаль.

Совместное торможение двигателем и тормозными механизмами повышает эффективность торможения, увеличивая долговечность тормозных механизмов и уменьшая затраты энергии на торможение. На дорогах с малым значением при этом уменьшается вероятность возникновения заноса.

Торможение с использованием вспомогательной тормозной системы применяют для поддержания желаемой скорости движения на спусках. Этот способ иногда применяют в сочетании с работой тормозных механизмов рабочей тормозной системы. Ступенчатый способ торможения заключается в чередовании увеличения усилия на тормозную педаль с уменьшением (частичное отпускание педали). Уменьшение усилия производится без потери контакта ноги водителя с тормозной педалью при выбранном свободном ходе.

Время нахождения педали в нажатом состоянии увеличивается по мере уменьшения скорости автомобиля. Колеса автомобиля, благодаря такому нагружению тормозными моментами, катятся с частичным проскальзыванием почти на грани блокировки колес. В результате эффективность торможения получается достаточно высокой. Такой способ торможения можно рекомендовать только водителям высокой квалификации, так как для того, чтобы удержать колеса на грани юза требуется опыт и внимание. Однако и при ступенчатом торможении полностью использовать сцепление колес с дорогой не удается. Этого можно избежать только путем регулирования тормозных сил.

Регулирование тормозных сил может быть статическим и динамическим. Такое регулирование улучшает использование сцепного веса автомобиля, но не исключает блокировки колес.

Динамическое регулирование осуществляется с помощью антиблокировочных устройств. Большое распространение получили антиблокировочные устройства, автоматически уменьшающие тормозной момент при начале скольжения колес и через некоторое время (от 0,05 до 0,10 с) вновь увеличивающие его.

Антиблокировочные устройства должны отличаться высокой эффективностью и надежностью. В противном случае они снижают безопасность движения, поскольку техника торможения, рассчитанная на работу антиблокировочного устройства, вызывает блокировку колес и в случае выхода устройства из строя, и в случае его нечеткой работы.

Рациональное управление автомобилем предполагает комплексное использование всех приемов торможения. Сравнение эффективности различных способов торможения на дороге с высоким коэффициентом сцепления можно представить на основании следующих данных.

При начальной скорости автомобиля 36 км/ч на асфальтовом шоссе с коэффициентом сопротивления =0,02 длина тормозного пути составляет:

• при движении накатом - 250 м;

• при торможении двигателем - 150 м;

• при торможении с использованием вспомогательной тормозной системы-70 м;

• при служебном торможении с отсоединенным двигателем - 30-50 м;

• при экстренном торможении двигателе совместно с рабочей тормозной системой - 10 м.[3].

1.3 Показатели интенсивности торможения

Оценочными показателями эффективности или интенсивности рабочей и запасной тормозных систем являются установившееся замедление Jуст, соответствующее движению автомобиля при постоянном воздействии на тормозную педаль и минимальный тормозной путь, Sт - расстояние, проходимое автомобилем от момента нажатия на педаль до остановки.

Для стояночной и вспомогательных тормозных систем эффективность торможения оценивается суммарной тормозной силой, развиваемой тормозными механизмами в каждой из этих систем. Нормативные значения оценочных показателей для автотранспортных средств, принимаемых к производству, назначают из условий соответствия их параметрам лучших моделей с учетом перспектив развития в зависимости от категории автотранспортного средства (АТС) (таблица 1.1).

Таблица 1.1

Категории транспортных средств

|

Категория

|

Полная масса АТС, т

|

АТС

|

|

М1

|

Соответствует полной массе базовой модели

|

Автобусы. Пассажирские автомобили и их модификации. Пассажирские автопоезда с числом мест не более 8

|

|

М2

|

До 5

|

То же, имеющие более 8 мест

|

|

М3

|

Свыше 5

|

То же

|

|

N1

|

До 3,5

|

Грузовые автомобили. Автомобили-тягачи. Грузовые автопоезда

|

|

N2

|

Свыше 3,5 и до 12

|

То же

|

|

N3

|

Свыше 12

|

То же

|

|

O1

|

До 0,75

|

Прицепы и полуприцепы

|

|

O2

|

До 3,5

|

То же

|

|

O3

|

До 10

|

То же

|

|

O4

|

Свыше 10

|

То же

|

Ввиду большого значения свойств, определяющих безопасность движения автомобиля, их регламентация является предметом ряда международных документов. Тормозные свойства регламентированы правилами № 13 комитета по внутреннему транспорту Европейской Экономической Комиссии Организации Объединенных Наций (ЕЭКООН). В соответствии с этими правилами в СНГ разработан ГОСТ 25478-91 для автомобилей, находящихся в эксплуатации. Опираясь на этот ГОСТ, Правила дорожного движения устанавливают нормативные значения тормозного пути и установившегося замедления для автотранспортных средств (таблица 1.2), при несоблюдении которых эксплуатация транспортных средств запрещается.

Таблица 1.2

Условия, при которых запрещается эксплуатация транспортных средств

|

АТС

|

Тормозной путь,

м, не более

|

Установившееся замедление,

м/с2, не менее

|

|

Легковые автомобили, в том числе с прицепом

|

14,7

|

5,8

|

|

Грузовые автомобили и автобусы

|

18,3

|

5

|

|

Грузовые автомобили с прицепом (полуприцепом)

|

19,5

|

5

|

|

Двухколесные мотоциклы и мопеды

|

7,5

|

5,5

|

|

Мотоциклы с боковым прицепом

|

8,2

|

5

|

При проверке на соответствие показателей торможения данной таблице испытания проводят на горизонтальном участке дороги с ровным сухим, чистым цементным или асфальтобетонным покрытием при скорости в начале торможения 40 км/ч для автомобилей, автобусов, автопоездов и 30 км/ч для мотоциклов. Транспортное средство испытывается в снаряженном состоянии путем однократного воздействия на орган управления рабочей тормозной системы [4].

2. КОНСТРУКТИВНАЯ ЧАСТЬ

2.1 Антиблокировочная тормозная система (АБС)

2.1.1 Назначение и типы АБС

Антиблокировочная система (АБС) служит для устранения блокировки колес автомобиля при торможении. Система автоматически регулирует тормозной момент и обеспечивает одновременное торможение всех колес автомобиля. Она также обеспечивает оптимальную эффективность торможения (минимальный тормозной путь) и повышает устойчивость автомобиля.

Наибольший эффект от применения АБС получается на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10...15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути может и не быть.

Существуют различные типы антиблокировочных систем по способу регулирования тормозного момента. Наиболее эффективными среди них являются АБС, регулирующие тормозной момент в зависимости от проскальзывания колес. Эти системы обеспечивают такое проскальзывание колес, при котором их сцепление с дорогой будет максимальным.

АБС сложны и различны по конструкции, дорогостоящи и требуют применения электроники. Наиболее просты механические и электромеханические АБС.

Независимо от конструкции АБС включают в себя следующие элементы:

- датчики - выдают информацию об угловой скорости колес автомобиля, давлении (жидкости, сжатого воздуха) в тормозном приводе, замедлении автомобиля и др.;

- блок управления - обрабатывает информацию датчиков и дает команду исполнительным механизмам;

- исполнительные механизмы (модуляторы давления) - снижают, повышают или поддерживают постоянное давление в тормозном приводе.

Процесс регулирования торможения колес с помощью АБС включает несколько фаз и протекает циклически.

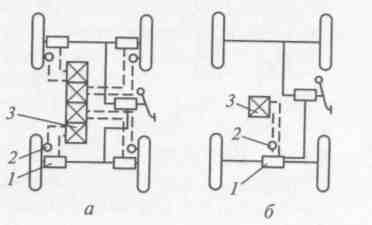

Эффективность торможения с АБС зависит от схемы установки ее элементов на автомобиле. Наиболее эффективна АБС с отдельным регулированием колес автомобиля (рисунок 2.1, а), когда на каждом колесе установлен отдельный датчик 2 угловых скоростей, а в тормозном приводе к колесу имеются отдельные модулятор 3 давления и блок управления 1.

Рисунок 2.1- Схемы установки АБС на автомобиле:

1 - блок управления; 2 - датчик; 3 - модулятор

Однако такая схема установки АБС наиболее сложна и дорогостояща. Более простая схема установки элементов АБС показана на рисунке 2.1, б. В этой схеме используются один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор давления и один блок 1 управления. Схема установки элементов АБС, показанная на рисунке 2.1, б, имеет чувствительность ниже, чем схема, показанная на рисунке 2.1, а, и обеспечивает меньшую эффективность торможения автомобиля.

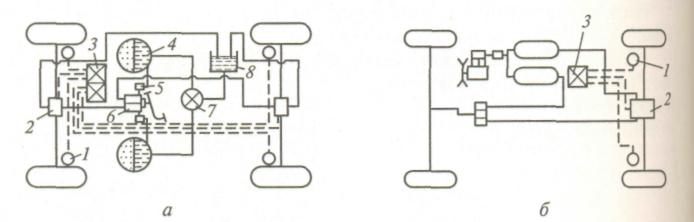

2.1.2 Конструкция тормозных приводов с АБС

Схема двухконтурного гидравлического тормозного привода высокого давления с АБС показана на рисунке 2.2, а. АБС регулирует торможение всех колес автомобиля и включает в себя четыре датчика угловой скорости колес, два модулятора 3 давления тормозной жидкости и два электронных блока 2 управления. В гидроприводе установлены два независимых гидроаккумулятора 4, давление в которых поддерживается в пределах 14...15 МПа, и тормозная жидкость в них нагнетается насосом 7 высокого давления. Кроме того, в гидроприводе имеются сливной бачок 8, обратные клапаны 5 и двухсекционный клапан 6 управления, обеспечивающий пропорциональность между усилием на тормозной педали и давлением в тормозной системе.

Рисунок 2.2 - Двухконтурные тормозные приводы с АБС:

а - гидравлический; б - пневматический;

1 - электроклапан; 2 - блок управления; 3 - модулятор; 4 - гидроаккумулятор; 5,6 - гидроклапаны; 7 - насос; 8 - бачок

При нажатии на тормозную педаль давление жидкости от гидроаккумуляторов передается к модуляторам 3, которые автоматически управляются электронными блоками 2, получающими информацию от колесных электродатчиков 1.

Модуляторы работают по двухфазному циклу: нарастание давления тормозной жидкости, поступающей в колесные тормозные цилиндры. Тормозной момент на колесах автомобиля возрастает; сброс давления тормозной жидкости, поступление которой в колесные тормозные цилиндры прекращается, и она направляется в сливной бачок. Тормозной момент на колесах автомобиля уменьшается.

После этого блок управления дает команду на нарастание давления, и цикл повторяется.

На рисунке 2.2, б представлена схема двухконтурного пневматического тормозного привода с АБС, которая регулирует торможение только задних колес автомобиля.

Рисунок 2.3 - Схемы АБС электромеханической (а) и механической для диагонального тормозного гидропривода (б):

1 - маховичок; 2 - вал; 3 - шестерня; 4 - втулка; 5 - сухарь; 6, 7- пружины; 8 - микровыключатель; 9 - рычаг; 10 - ось; 11 - толкатель; 12 - АБС; 13 -регулятор; 14 - привод АБС

АБС включает в себя два датчика 1 угловой скорости колес, один модулятор 3 давления сжатого воздуха и один блок 2 управления. В пневмоприводе установлен также дополнительный воздушный баллон в связи с увеличением расхода сжатого воздуха при установке АБС из-за многократного его впуска и выпуска при торможении автомобиля. Модулятор, включенный в пневмопривод и получающий команду от блока управления, регулирует давление сжатого воздуха в тормозных камерах задних колес автомобиля.

Модулятор работает по трехфазному циклу:

- нарастание давления сжатого воздуха, поступающего из воздушного баллона в тормозные камеры колес автомобиля. Тормозной момент на задних колесах возрастает;

- сброс давления воздуха, поступление которого в тормозные камеры прерывается, и он выходит наружу. Тормозной момент на колесах уменьшается;

- поддержание давления сжатого воздуха в тормозных камерах на постоянном уровне. Тормозной момент на колесах поддерживается постоянным.

Затем блок управления дает команду на нарастание давления, и цикл повторяется.

Электронные АБС, имея сложную конструкцию и высокую стоимость, не всегда обеспечивают достаточную надежность в работе. Поэтому на автомобилях находят некоторое применение более простые и менее дорогие (почти в 5 раз дешевле) механические и электромеханические АБС, хотя они и имеют недостаточные чувствительность и быстродействие.

Рассмотрим схемы электромеханической АБС и двухконтурного диагонального тормозного гидропривода переднеприводного легкового автомобиля малого класса с механической АБС. Маховичок 1 (рисунок 2.3, а) свободно установлен на втулке 4 и связан с ней сухарем 5, прижимаемым к втулке пружиной 6. Втулка находится на валу 2, который приводится во вращение через шестерню 3 от шестерни, установленной на колесе автомобиля. В торцовую прорезь вала 2 входит плоский наконечник толкателя 11, заплечики которого опираются на спиральные скосы втулки 4. К торцу вала 2 под действием пружины 7 прижимается конец рычага 9 микровыключателя 8.

При торможении с небольшим замедлением маховичок, втулка и вал вращаются вместе как одно целое. При торможении с большим замедлением маховичок 1 продолжает вращаться некоторое время с прежней угловой скоростью. Вследствие этого происходит поворот маховичка с втулкой 4 относительно вала 2. При этом толкатель 11 своими заплечиками скользит по стальным скосам втулки 4 и перемещается в осевом направлении.

Толкатель, упираясь в конец рычага 9, поворачивает его на оси 10, вследствие чего замыкаются контакты микровыключателя 8 электромагнитного клапана. Клапан прерывает связь колесного цилиндра с тормозным приводом и сообщает его с линией слива.

Тормозной момент на колесе уменьшается, колесо получает ускорение, а маховичок совершает угловое перемещение в обратном направлении. Толкатель 11 возвращается в исходное положение пружиной 7, колесный цилиндр соединяется с тормозным приводом, и цикл повторяется.

Установка механической АБС на переднеприводном легковом автомобиле малого класса с диагональным двухконтурным гидравлическим тормозным приводом представлена на рисунке 2.3, б. Привод механических АБС производится ременными передачами от ведущих валов передних колес. При этом в гидравлическом тормозном приводе колес устанавливаются регуляторы 13 тормозных сил.

Следующим шагом по улучшению безопасности является применение антиблокировочной системы в комбинации с антипробуксовочной, связанных вместе единой системой управления. В экстренной ситуации, когда инстинктивно вы с силой жмете на педаль тормоза, при любых, даже самых неблагоприятных дорожных условиях, автомобиль не развернет, не уведет с заданного курса. Напротив, управляемость машины сохранится, это значит, что вы сможете объехать препятствие, а при торможении на скользком повороте избежать заноса.

Работа АБС сопровождается импульсивными толчками на педали тормоза (их сила зависит от конкретной марки автомобиля) и звуком "трещетки", который исходит из блока модуляторов. Об исправности системы сигнализирует световой индикатор (с надписью «АБС») на приборном щитке.

Индикатор загорается при включенном зажигании и гаснет через 2-3 секунды после пуска двигателя. Если сигнал подается при работающем двигателе - есть повод для беспокойства, нужно ехать на СТО диагностировать и, возможно, ремонтировать систему.

Следует помнить о том, что торможение автомобиля с АБС не должно быть многократным и прерывистым. Тормозную педаль необходимо удерживать нажатой со значительным усилием во время процесса торможения - система сама обеспечит наименьший тормозной путь [5].

Чтобы сделать такой простой вывод в США, например, потребовалось провести изучение причин достаточно большого количества автомобильных аварий в 1986-95 годах, в период массового внедрения АБС на американских автомобилях.

Специалисты Страхового Института Безопасности Движения на Автострадах (Insurance Institute for Highway Safety) сначала не верили полученной статистике: вероятность гибели пассажиров при столкновении двух автомобилей, двигавшихся по сухому асфальту, оснащенных АБС была на 42 % выше, чем при авариях машин без АБС.

Оказалось, что во всех случаях водители, пересевшие с автомобилей, оснащенных обычными тормозными системами на модели с АБС, допускали ошибку, они по привычке импульсивно нажимали на педаль при торможении и этим дезинформировали электронный блок управления, что и приводило к снижению эффективности торможения в ряде случаев до опасной черты.

На сухой дороге АБС может уменьшить тормозной путь автомобиля примерно на 20 % по сравнению с тормозным путем машин с заблокированными колесами.

На снегу, льду, мокром асфальте разница, естественно, будет намного больше. Замечено: применение АБС способствует увеличению срока службы шин. Схема такой системы на рисунках 2.4, 2.5.

Рисунок 2.4 - Схема АБС фирмы Teves с интегрированным узлом управления для автомобиля Skoda Felicia

1 - датчик угловой скорости; 2 - вращающийся элемент с прорезями и выступами; 3 - электронный блок управления; 4 - модулятор; монтажный разъем; 6 - предохранители; 7 - диагностический разъем; 8 - переключатель; 9 - блок предохранителей; 10 - аккумулятор; 11 - панель приборов; 12 - выключатель АБС; 13 - индикатор АБС

Рисунок 2.5 - A - элементы системы на передних колесах; B - элементы системы на задних колесах; C - интегрированный блок управления

Установка АБС ненамного повышает стоимость автомобиля, не усложняет его техническое обслуживание и не требует от водителя каких-то особых навыков управления. Постоянное совершенствование конструкции систем вместе со снижением их стоимости вскоре приведет к тому, что они станут неотъемлемой, стандартной частью автомобилей всех классов.

2.2 Тормозная динамичность автомобиля

2.2.1 Безопасность движения и тормозной момент

Серьезной проблемой является обеспечение безопасности эксплуатации автотранспортных средств. Автомобиль остается самым опасным транспортным средством, так как, имея массу от 1 до 50 т, он может двигаться со скоростью до 200 км/ч, удерживаясь на дороге только за счет трения колес о ее поверхность. Кинетическая энергия движущегося автомобиля опасна для окружающих.

Единственный способ справиться в критической ситуации с огромной энергией автомобиля - это своевременно снизить его скорость, т. е. притормозить. Торможение - одна из основных фаз движения любых транспортных средств, которое неоднократно повторяется в процессе работы и практически всегда завершает этот процесс.

Торможение может быть рабочее, аварийное, стояночное, а также служебное и экстренное. Экстренное и служебное торможения отличаются друг от друга интенсивностью, т. е. величиной замедления автомобиля. Экстренные торможения выполняются с максимальной интенсивностью и составляют 5-10 % общего числа торможений. Служебные торможения применяют для остановки автомобиля в заранее намеченном месте или для плавного уменьшения его скорости. Замедление автомобиля при служебном торможении в 2-3 раза меньше, чем при экстренном.

Для интенсивного поглощения кинетической энергии движущегося автомобиля используют тормозные механизмы, которые создают на колесах искусственное сопротивление движению. При этом на ступицы колес автомобиля действуют тормозные моменты Мтор, а между колесом и дорогой возникают касательные реакции дороги (тормозные силы Ртор) направленные навстречу движения.

Величина тормозного момента Мтор, создаваемого тормозным механизмом, зависит от его конструкции и давления в тормозном приводе. Для наиболее распространенных типов привода - гидравлического и пневматического - сила нажатия на тормозную колодку прямо пропорциональна давлению в приводе при торможении. Тормозной момент может быть определен по формуле

Мтор=тР0, (2.1)

где т - коэффициент пропорциональности;

Р0 - давление в тормозном приводе.

Коэффициент т зависит от многих факторов (температуры, наличия воды и т. д.) и может изменяться в широких пределах [6].

2.2.2 Тормозная сила и уравнение движения автомобиля при торможении

Сумма тормозных сил на заторможенных колесах обеспечивает сопротивление торможения.

В отличие от естественных сопротивлений (сила сопротивления качению или скатывающая сила) сопротивление торможения может регулироваться от нуля до максимального значения, соответствующего экстренному торможению. Если тормозящее колесо не проскальзывает по поверхности дороги, то кинетическая энергия автомобиля переходит в работу трения тормозного механизма и частично в работу сил естественных сопротивлений. При интенсивном торможении колесо может быть заблокировано тормозным механизмом. В этом случае оно скользит по дороге юзом и работа трением происходит между шиной и опорной поверхностью.

По мере увеличения интенсивности торможения увеличиваются затраты энергии на проскальзывание шин. Вследствие этого увеличивается их износ.

Особенно велик износ шин при блокировке колес на дорогах с твердым покрытием и при высоких скоростях скольжения. Торможение с блокировкой колес нежелательна по условиям безопасности движения.

Во-первых, на заблокированном колесе тормозная сила значительно меньше, чем при торможении на грани блокировки.

Во-вторых, при скольжении шин по дороге автомобиль теряет управляемость и устойчивость. Предельное значение тормозной силы определяется коэффициентом сцепления колеса с дорогой:

Ртор max=хRz, (2.2)

Для всех колес двухосного автомобиля:

Рторmax=Ртор1+Ртор2=х(Rz1+Rz2)=хG, (2.3)

где Ртор1 и Ртор2 тормозные силы на колесах передней и задней оси автомобиля соответственно.

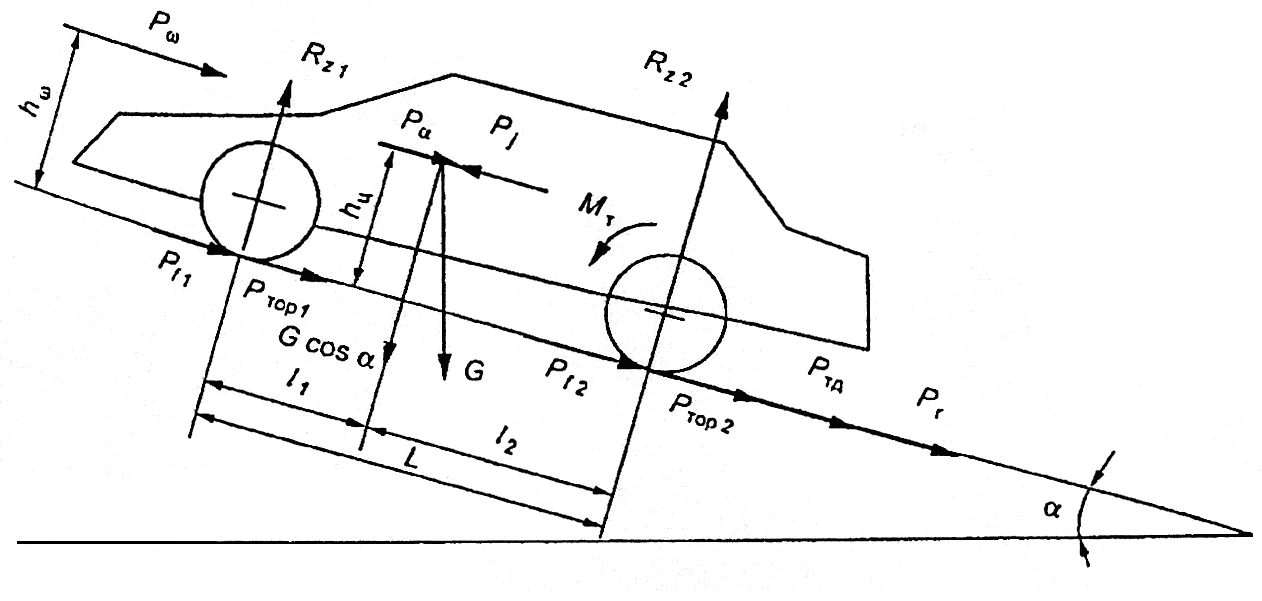

Для вывода уравнения движения автомобиля при торможении спроектируем все силы, действующие на автомобиль при торможении (рисунок 2.6) на плоскость дороги:

Рисунок 2.6 - Силы, действующие на автомобиль при торможении

Силы вычисляются по формуле:

Ртор1+Ртор2+Рf1+Рf2+Р+Р+Ртд+Рr-РJ=Ртор+Р+Р+Ртд+Рr-РJ=0, (2.4)

где Ртд - сила трения в двигателе приведенная к колесам; зависит от рабочего объема двигателя, передаточного числа силовой передачи, радиуса колеса и КПД силовой передачи.

При выключенном сцеплении или передачи в коробке передач Ртд=0. Учитывая, что скорость автомобиля во время торможения падает, можно принять, что Р=0. Так как сила гидравлического сопротивления в агрегатах силовой передачи Рr мала по сравнению с силой Ртор, ею тоже можно пренебречь, особенно при экстренном торможении. Принятые допущения позволяют построить уравнение как:

Ртор+Р-РJ=0

или

Ртор+Р=РJ

Получим

хG+G=mJзвр,

где m - масса автомобиля;

Jз - замедление автомобиля;

вр - коэффициент времени

Разделив обе части уравнения на силу тяжести автомобиля, получим

х+=(вр/g) Jз (2.5)

2.3 Показатели тормозной динамичности автомобиля

Показателями тормозной динамичности автомобиля являются:

замедление Jз, время торможения tтор и тормозной путь Sтор.

2.3.1 Замедление при торможении автомобиля

Роль различных сил при замедлении автомобиля в процессе торможения неодинакова. В табл. 2.1 приведены значения сил сопротивления при экстренном торможении на примере грузового автомобиля ГАЗ-3307 в зависимости от начальной скорости.

Таблица 2.1

Значения некоторых сил сопротивления при экстренном торможении грузового автомобиля ГАЗ-3307 общей массой 8,5 тонн

|

Сила

|

Ед. измерения

|

Начальная скорость, м/с

|

|

|

|

10

|

20

|

25

|

30

|

35

|

|

Сопротивление воздуха

|

кг

|

28

|

112

|

175

|

252

|

343

|

|

|

%

|

0,45

|

1,8

|

2,8

|

4

|

5,3

|

|

Сопротивления качению f=0,02

|

кг

|

170

|

170

|

170

|

170

|

170

|

|

|

%

|

2,75

|

2,7

|

2,7

|

2,7

|

2,6

|

|

Торможения

|

кг

|

5960

|

5960

|

5960

|

5960

|

5960

|

|

|

%

|

96,8

|

96,5

|

94,5

|

93,3

|

92,1

|

При скорости движения автомобиля до 30 м/с (100 км/ч) сопротивление воздуха - не более 4 % всех сопротивлений (у легкового автомобиля оно не превышает 7 %). Влияние сопротивления воздуха на торможение автопоезда еще менее значительно. Поэтому при определении замедлений автомобиля и пути торможения сопротивлением воздуха пренебрегают. С учетом вышеуказанного получим уравнение замедления:

Jз=[(х+)/вр]g (2.6)

Так как коэффициент х обычно значительно больше коэффициента , то при торможении автомобиля на грани блокировки, когда усилие прижатия тормозных колодок одинаково, что дальнейшее увеличение этого усилия приведет к блокировке колес, величиной можно пренебречь.

Тогда

Jз=(х/вр)g

При торможении с отключенным двигателем коэффициент вращающихся масс можно принять равным единице (от 1,02 до 1,04).

Тогда

Jз=хg (2.7)

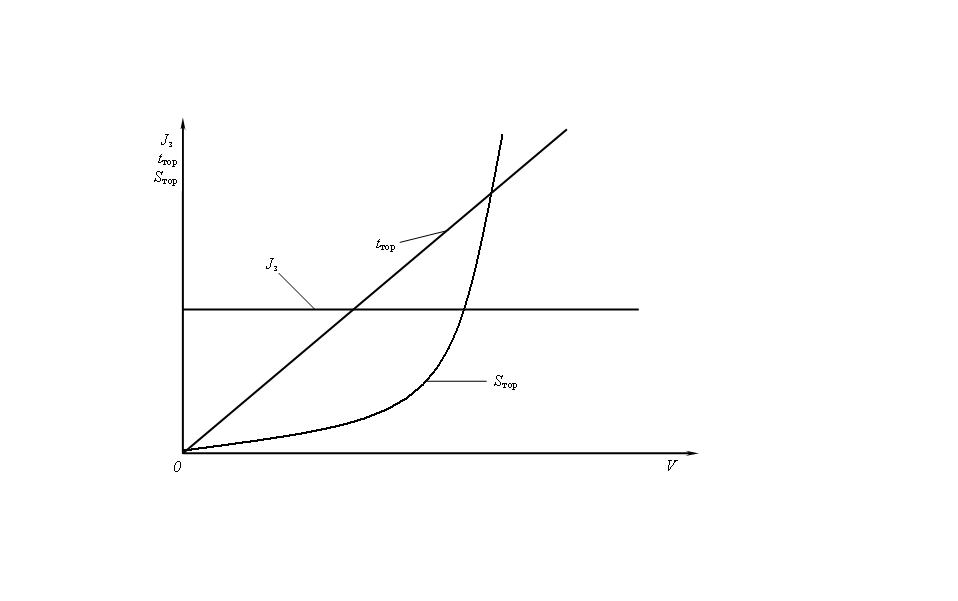

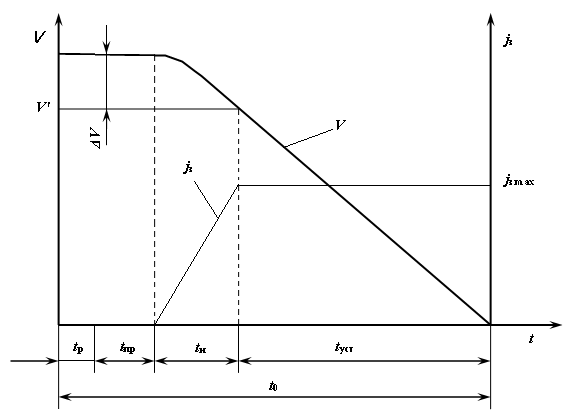

2.3.2 Время торможения

Зависимость времени торможения от скорости движения автомобиля показана на рисунке 2.7, зависимость изменения скорости от времени торможения - на рисунке 2.8.

Рисунок 2.7 - Зависимость показателей

Рисунок 2.8 - Тормозная диаграмма тормозной динамичности автомобиля от скорости движения

Время торможения до полной остановки складывается из отрезков времени:

tо=tр+tпр+tн+tуст, (2.8)

где tо - время торможения до полной остановки

tр - время реакции водителя, в течение которого он принимает решение и переносит ногу на педаль тормозного механизма, оно составляет 0,2-0,5 с;

tпр - время срабатывания привода тормозного механизма, в течение этого времени происходит перемещение деталей в приводе. Промежуток этого времени зависит от технического состояния привода и его типа:

для тормозных механизмов с гидравлическим приводом - 0,005-0,07 с;

при использовании дисковых тормозных механизмов 0,15-0,2 с;

при использовании барабанных тормозных механизмов 0,2-0,4 с;

для систем с пневматическим приводом - 0,2-0,4 с;

tн - время нарастания замедления;

tуст - время движения с установившемся замедлением или время торможения с максимальной интенсивностью соответствует тормозному пути. В этот период времени замедление автомобиля практически постоянно.

С момента соприкосновения деталей в тормозном механизме, замедление увеличивается от нуля до того установившегося значения, которое обеспечивает сила, развиваемая в приводе тормозного механизма.

Время, затраченное на этот процесс, называется временем нарастания замедления. В зависимости от типа автомобиля, состояния дороги, дорожной ситуации, квалификации и состояния водителя, состояние тормозной системы tн может меняться от 0,05 до 2 с. Оно возрастает с увеличением силы тяжести автомобиля G и уменьшением коэффициента сцепления х. При наличии воздуха в гидравлическом приводе, низком давлении в ресивере привода, попадании масла и воды на рабочие поверхности фрикционных элементов значение tн увеличивается.

При исправной тормозной системе и движении по сухому асфальту значение колеблется:

от 0,05 до 0,2 с для легковых автомобилей;

от 0,05 до 0,4 с для грузовых автомобилей с гидравлическим приводом;

от 0,15 до 1,5 с для грузовых автомобилей с пневматическим приводом;

от 0,2 до 1,3 с для автобусов;

Так как время нарастания замедления изменяется по линейному закону, то можно считать, что на этом отрезке времени автомобиль движется с замедлением равным примерно 0,5 Jзmax.

Тогда уменьшение скорости

=-=0,5Jустtн

Следовательно, в начале торможения с установившимся замедлением

=-0,5Jустtн (2.9)

При установившемся замедлении скорость уменьшается по линейному закону от =Jустtуст до =0. Решая уравнение относительно времени tуст и подставляя значения , получим:

tуст=/Jуст-0,5tн

Тогда остановочное время:

tо=tр+tпр+0,5tн+/Jуст-0,5tнtр+tпр+0,5tн+/Jуст

Примем

tр+tпр+0,5tн=tсумм,

тогда, считая, что максимальная интенсивность торможения может быть получена, только при полном использовании коэффициента сцепления х получим

tо=tсумм+/(хg) (2.10)

2.3.3 Тормозной путь

Тормозной путь зависит от характера замедления автомобиля. Обозначив пути, проходимые автомобилем за время tр, tпр, tн и tуст, соответственно Sр, Sпр, Sн и Sуст, можно записать, что полный остановочный путь автомобиля от момента обнаружения препятствия до полной остановки может быть представлен в виде суммы:

Sо=Sр+Sпр+Sн+Sуст

Первые три члена представляют собой путь пройденный автомобилем за время tсумм. Он может быть представлен как

Sсумм=tсумм

Путь, пройденный за время установившегося замедления от скорости до нуля, найдем из условия, что на участке Sуст автомобиль будет двигаться до тех пор, пока вся его кинетическая энергия не израсходуется на совершение работы против сил, препятствующих движению, а при известных допущениях только против сил Ртор т.е.

m2/2=Sуст Ртор

Пренебрегая силами Р и Р, можно получить равенство абсолютных значений силы инерции и тормозной силы:

РJ=mJуст=Ртор,

где Jуст - максимальное замедление автомобиля, равное установившемуся.

Тогда

m2/2=Sуст m Jуст,

0,52=Sуст Jуст,

Откуда

Sуст=0,52/Jуст,

получим

Sуст=0,52/х g0,52/(х g)

Таким образом, тормозной путь при максимальном замедлении прямо пропорционален квадрату скорости движения в начале торможения и обратно пропорционален коэффициенту сцепления колес с дорогой.

Полный остановочный путь Sо, автомобиля будет

Sо=Sсумм+Sуст=tсумм+0,52/(х g) (2.11)

или

Sо=tсумм+0,52/Jуст (2.12)

Значение Jуст, можно установить опытным путем, используя деселерометр - прибор для измерения замедления движущегося транспортного средства.

2.4 Распределение тормозной силы между мостами автомобиля

Оптимальное распределение тормозных сил между мостами двухосного автомобиля при х1=х2 определяет равенство:

Ртор1/Ртор2=Rz1/Rz2 (2.13)

При торможении под действием силы инерции передний мост нагружается моментом РJhц, а задний разгружается. Соответственно нормальные реакции Rz1 и Rz2 будут изменяться. Эти изменения учитываются коэффициентами mp1 и mp2, изменения реакций. При торможении на горизонтальной дороге

mp1=1+хhц/l2; mp2=1-хhц/l1 (2.14)

Во время торможения автомобиля наибольшие значения коэффициентов изменения реакций соответственно mp1; от 1,5 до 2; mp2 от 0,5 до 0,7.

Координаты l1, l2 и hц меняются с изменением нагрузки на автомобиль, следовательно, оптимальное соответствие тормозных сил также должно быть переменным. Однако фактическое распределение тормозных моментов (а значит и тормозных сил) у каждого конкретного автомобиля зависит от конструктивных особенностей тормозной системы. Принято характеризовать рабочую тормозную систему коэффициентом распределения тормозной силы

т=Ртор1/(Ртор1+Ртор1)

Коэффициент т может быть постоянным или меняться в зависимости от изменения давления в тормозной системе или изменения нормальных реакций, действующих на колесо. При оптимальном распределении тормозной силы передние и задние колеса автомобиля могут быть доведены до блокировки одновременно. В этом случае

т=(l2+0hц)/L, (2.15)

где 0 - расчетный коэффициент сцепления.

Каждому значению замедления соответствует свое оптимальное отношение тормозных сил Ртор1/Ртор2 или тормозных моментов Мтор1/Мтор2 (рисунок 2.9).

Рисунок 2.9 - Оптимальное отношение тормозных моментов на передних и задних осях для груженного (1) и порожнего (2) автомобилей в зависимости от замедления

На рисунке кривая 1 соответствует полностью груженому, кривая 2 - порожнему автомобилю. С учетом промежуточных нагрузок можно получить ряд кривых, лежащих между кривыми 1 и 2. Чтобы обеспечить сложную функциональную зависимость, необходимо в приводе тормозных механизмов иметь устройство, автоматически регулирующее отношение тормозных моментов, так называемый регулятор тормозных сил.

Регулирование тормозных сил должно определяться в зависимости от соотношения нормальных реакций дороги на колеса передней и задней осей в процессе торможения.

При постоянном отношении тормозных моментов сцепной вес автомобиля может быть использован полностью только при одном (расчетном) значении коэффициента сцепления 0. На рис. 2.9 абсцисса точки пересечения штриховой прямой Мтор1/Мтор2 с кривой 1 определяет расчетный коэффициент сцепления груженого автомобиля. Наиболее приемлемыми являются такие расчетные отношения Мтор1/Мтор2 , при которых точки пересечения лежат в области 0,2<0<0,6.

Большие значения 0 имеют автомобили, предназначенные для эксплуатации в хороших дорожных условиях, а меньшие - автомобили высокой проходимости.

Так как распределение общей тормозной силы между мостами не соответствует нормальным реакциям, изменяющимся во время торможения, то фактическое замедление автомобиля оказывается меньше, а время торможения и тормозной путь больше теоретических, для приближения результатов расчета к экспериментальным данным в формулы вводят коэффициент эффективности торможения Кэ, который учитывает степень использования теоретически возможной эффективности тормозной системы.

Для легковых автомобилей Кэ от 1,1 до 1,2; для грузовых автомобилей и автобусов от 1,4 до 1.6.

Тогда

Jз=хg/Кэ,

t0=tсумм+Кэ/(хg),

Sуст=0,5Кэ2/(хg), (2.16)

S0=tсумм+0,5Кэ2/(хg)

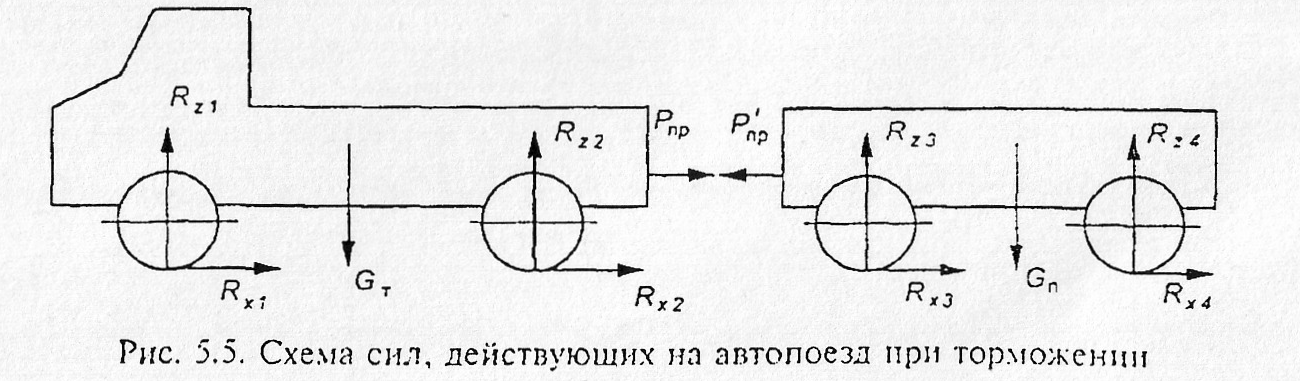

2.5 Особенности торможения автопоезда

Пользуясь схемой сил, действующих при торможении на горизонтальной дороге на звенья прицепного автопоезда, и считая Р=0, можно записать для автомобиля-тягача (рисунок 2.10).

Рисунок 2.10 - Схема сил, действующих на автопоезд при торможении

Jуст т=gт+Рпр/mт, (2.17)

для прицепа

Jуст п=gп+Рпр/mп, (2.18)

где =Rx/G - удельная тормозная сила.

Если считать, что сцепное устройство жесткое и не имеет зазоров, то Jуст т=Jуст п и, приравнивая правые части равенств, получим

Рпр=Gап(п-т), (2.19)

где Gап=GтGп/(Gт+Gп) - приведенная сила тяжести автопоезда.

В соответствии взаимодействие тягача и прицепа при торможении зависит от соотношения т и п, которое может иметь три варианта:

1) если п=т, то Рпр=0, торможение тягача и прицепа синхронно;

2) если п>т, то Рпр>0, т. е. прицеп усиливает торможение тягача;

3) если п<т то Рпр<0 и при торможении автопоезда прицеп накатывается на тягач.

Первый вариант является идеальным, но равенство п=т в обычных тормозных системах с пневматическим приводом достигнуть не удается. Во втором варианте обеспечивается растяжение автопоезда при торможении, что исключает его складывание и, следовательно, способствует повышению устойчивости автопоезда.

При обычных пневматических приводах это возможно в случае искусственного увеличения времени срабатывания тормозной системы тягача, что существенно снижает эффективность торможения автопоезда в целом.

Кроме этого, увеличивается вероятность достижения полного скольжения колес прицепа, в результате чего прицеп начинает сползать вбок и тянет за собой весь автопоезд.

Поэтому тормозные системы современных автопоездов с пневматическими приводами рассчитаны в основном для третьего варианта, т. е. обычно при торможении автопоезда прицеп накатывается на тягач, что может привести, а иногда, и приводит к потере устойчивости в виде так называемого складывания автопоезда.

2.6 Определение показателей тормозной динамичности автомобиля

Оценку тормозных свойств автомобиля проводят экспериментальными (дорожные и стендовые испытания), а также расчетно-аналитическими методами.

К ним относятся:

•испытания типа 0 - проводятся при холодных тормозных механизмах автомобиля без нагрузки с включенным и отключенным двигателем от трансмиссии;

•испытания типа I - проводятся при нагретых тормозных механизмах и при полностью нагруженном автомобиле;

• испытания типа II - проводятся на затяжных спусках.

Усилия на тормозной педали при всех видах испытаний не должны превышать:

490 Н для новых автотранспортных средств категорий М1, на находящихся в эксплуатации категорий М1, М2, М3;

687 Н для остальных категорий.

Усилие на тормозном рычаге - 392 Н.

Нормативные значения для испытаний типа 0 новых автотранспортных средств приводятся в таблице 2.2.

Таблица 2.2

Нормативные значения замедлений

|

Параметр

|

Категория АТС

|

|

|

М1

|

М2, М3

|

N1

|

N2

|

N3

|

|

Начальная скорость торможения, км/час

|

80

|

60

|

70

|

50

|

40

|

|

Установившееся замедление тормозной системы, м/с2, не менее:

рабочей

запасной

|

7

2,9

|

0

2,6

|

-

-

|

5,5

2,2

|

-

-

|

Нормативные значения Jуст при испытаниях типа I составляет 0,8; типа II - 0,75 приведенных значений. У автомобилей, находящихся в эксплуатации, начальная скорость торможения для всех категорий равна 40 км/ч, нормативные значения Jуст для автомобиля полной массы уменьшены приблизительно на 25 %, а время срабатывания привода соответственно возрастает (например, для категории N в два раза). Нормативные значения суммарных тормозных сил стояночной тормозной системы новых автомобилей предусматривают удержание их (полной массы) на уклоне не менее:

25 % - для категории М;

20 % - для категории N;

18 % - для категории 0 и автопоездов;

12 % - для тягачей при отсутствии торможения остальных звеньев автопоезда.

Для автомобилей, находящихся в эксплуатации, стояночная тормозная система должна обеспечивать неподвижное состояние автомобиля полной массы на подъеме с уклоном:

16 % - снаряженного автомобиля для категории М

23 % - для категории N

31 % - для категории 0 и автопоездов.

Вспомогательная тормозная система новых автомобилей должна без применения иных тормозных систем обеспечить движение со скоростью =30 ±2 км/ч на уклоне 7 % протяженностью 6 км. Для автомобилей полной массы при =30±5 км/ч должно быть обеспечено Jуст0,5 м/с2, а для снаряженных автомобилей - Jуст>0,8 м/с2. Требования к тормозным системам устанавливает ГОСТ 25478-91.

Дорожные испытания автомобилей, находящихся в эксплуатации на эффективность тормозных систем, проводят при полной массе или при массе снаряженного автомобиля с учетом массы водителя на прямой, ровной, горизонтальной, сухой дороге с цементно- или асфальтобетонным покрытием, не имеющей на поверхности сыпучих материалов или масла. Измерительная и регистрирующая аппаратура, применяемая при дорожных испытаниях, должна отвечать требованиям ГОСТ 25478-91.

2.7 Расчет эффективности тормозной системы

Тормозная динамичность автомобиля, определенная для старых тормозов и новых дисковых тормозов

jуст=·g/kэ;

где kэ=1,1~1,2 - коэффициент, который учитывает степень теоретически возможной эффективности тормозной системы.

jуст2=4,27 (новые)

jуст1=6,82 (старые)

Тормозной путь определяют по формуле:

Sт=V(tпр+tу)+;

где V - начальная скорость, м/с;

tпр=0,2 - время срабатывания тормозного привода, с;

tу=0,4 - время в течение которого замедление увеличивается от нуля до максимального значения;

Sт=2,8(0,2+0,4)+=2,223 м (новые)

Sт=2,8(0,2+0,4)+=2,558 м (старые)

По результатам полученного замедления и тормозного пути видно, что эффективнее новые тормоза.

2.8 Проектируемая конструкция тормозов автомобиля ГАЗ -3307

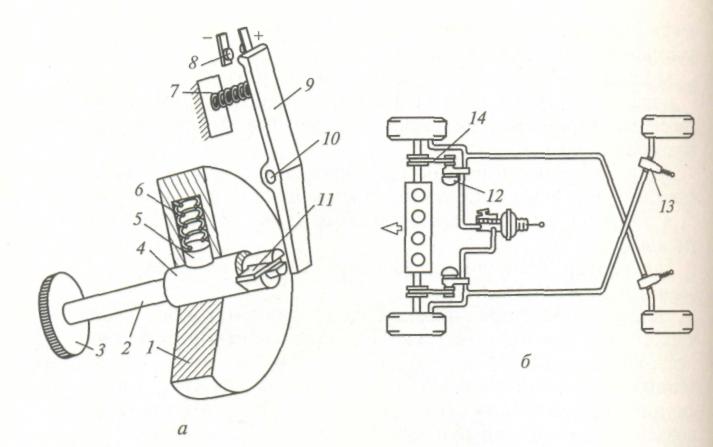

Схема проектируемой системы с АБС представлена на рисунке 2.11.

Рисунок 2.12 - Схема проектируемой системы с АБС

1-электрический клапан; 2-блок управления; 3-модулятор; 4-гидроаккумулятор; 5, 6-клапаны; 7-насос; 8-бачок

Примечание: Конструкция тормозной системы автомобиля дополняется антиблокировочной системой (АБС) и пакетом дисковых тормозов.

Предлагаем конструкцию дискового тормоза для автомобиля ГАЗ - 3307 (рисунок 2.12).

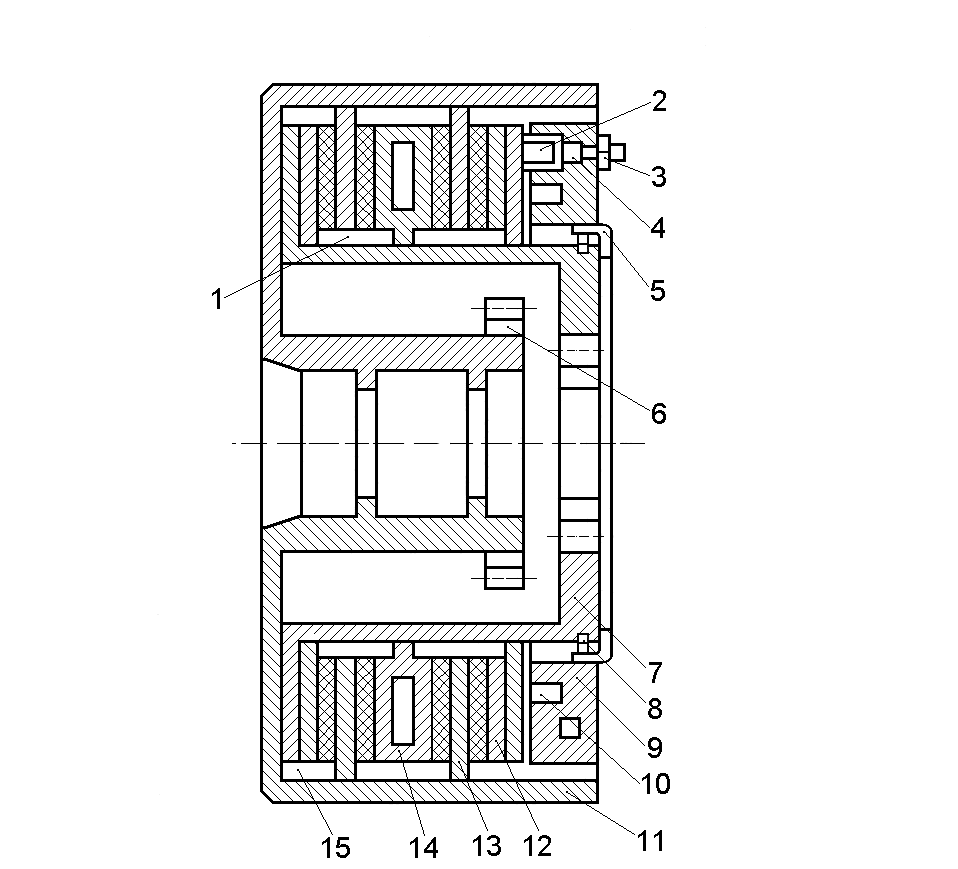

Рисунок 2.12 - Тормозное устройство:

1 - паз в корпусе; 2 - поршень; 3 - штуцер; 4 - кольцевой канал; 5 - крышка; 6 - зубчатый венец; 7 - корпус; 8 - полукольца; 9 - блок цилиндров; 10 - регулятор зазоров; 11 - тормозной барабан; 12 - подвижные диски; 13 - прижимной диск; 14- неподвижный диск; 15 - паз в тормозном барабане

Тормоз состоит из корпуса 7 и блока 9 цилиндров, выполненного из алюминиевого сплава. Блок цилиндров удерживается на корпусе с помощью двух полуколец 8 закрытых крышкой 5. Во внутренней полости корпуса расположены подвижные 12 и неподвижные 14 диски. Подвижные диски своими шлицами устанавливаются в пазы 15 тормозного барабана 11, неподвижные - в пазы 1 корпуса 7. Чтоб уменьшить износ барабана, при движении стального диска по пазам, они снабжены стальными направляющими.

Подвижные диски с двух сторон имеют секторы из металлокерамики. Неподвижные - восемь биметаллических секторов, расположенных на металлическом кольце, которые свободно перемещаются по окружности кольца. Блок цилиндров крепят неподвижно к поворотной цапфе передней оси. В блоке цилиндров выполнено шестнадцать отверстий. В восьми из них размещены поршни 2, в восьми других установлены регуляторы 10 зазора. Уплотнение поршней обеспечивают резиновые и фторопластовые кольца. Своими основаниями поршни 2 упираются в прижимной диск 13. Между собой поршни соединены кольцевым каналом 4. В блок цилиндров ввернут штуцер 3 для подсоединения тормозного привода автомобиля, для охлаждения тормоза в корпусе и тормозном барабане имеются технологические отверстия.

Тормозной механизм работает следующим образом. При подаче давления сжатый воздух через штуцер 3 подается в кольцевой канал 4 к поршням 2, которые начинают двигаться, перемещая прижимной диск 13 в осевом направлении. При этом пакет дисков сжимается, на фрикционных поверхностях возникают силы трения и, следовательно, тормозной момент, пропорциональный давлению в приводе тормозной системы.

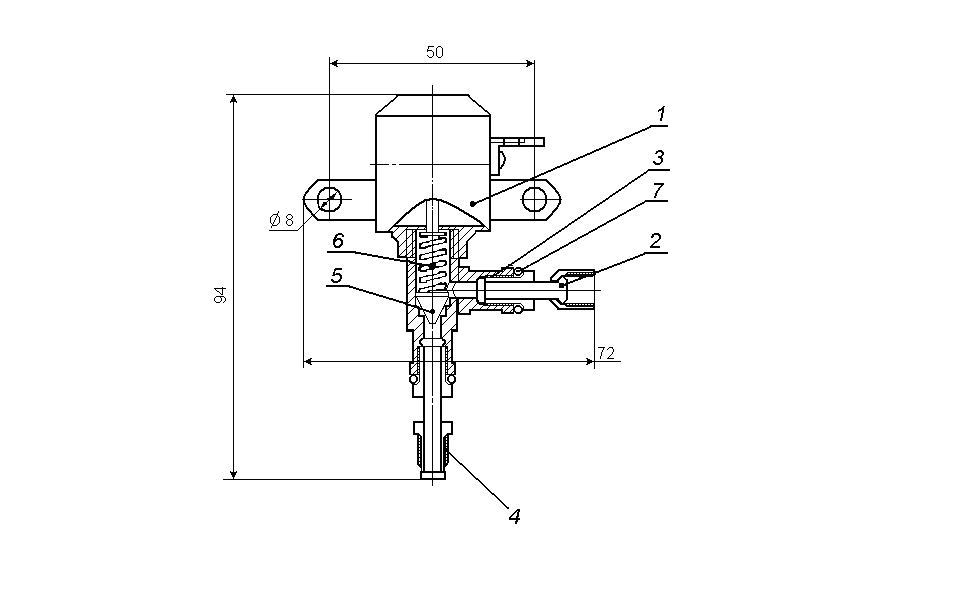

Зубчатый венец предназначен для зацепления шестерни датчика антиблокировочной системы, разработанной для данного тормоза (рисунок 2.12)

Рисунок 2.12 - Конструкция датчика

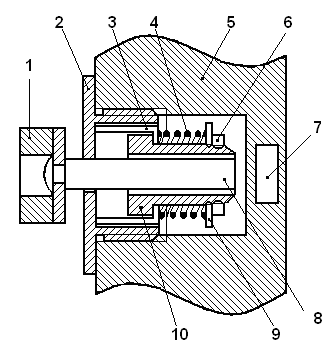

В процессе работы тормоза материал накладок дисков стирается. При этом увеличивается зазор между дисками, что влияет на быстродействие тормоза. Чтобы избежать данного нежелательного явления, в разработанном тормозе установлен регулятор зазоров, который обеспечивает оптимальный постоянный зазор между дисками (рисунок 2.13).

Рисунок 2.13 - Схема регулятора зазоров:

1 - прижимной диск; 2 - крышка; 3 - зажим; 4 - возвратная пружина; 5 - блок цилиндров; 6 - гайка; 7 - кольцевой канал; 8 - толкатель; 9 - шайба; 10 - упор

Регулятор зазоров работает следующим образом. Прижимной диск 1 перемещаясь при торможении, сжимает возвратные пружины 4. Величина максимального сжатия пружины равна величине хода зажима 3, который ограничен упором 10 и крышкой 2. При сбросе давления в цилиндрах возвратные пружины отжимают прижимной диск и толкатель 8 в исходное положение. При этом тормозные диски освобождаются и колесо растормаживается.

При износе трущихся поверхностей в процессе торможения прижимной диск перемещается на дополнительную величину, равную величине износа. При последующем растормаживании прижимной диск перемещается в обратном направлении только на величину сжатия пружин в процессе торможения. Так при работе тормоза автоматически выдерживается постоянство зазоров между дисками.

2.9 Расчет тормозного механизма

Методика расчета тормозного механизма предполагает определение тормозного момента, развиваемого тормозом, и его соответствие тормозному моменту, развиваемому механическим транспортным средством при максимальном замедлении.

Тормозной момент дискового тормоза

Mт=zRсрP, (2.20)

где z- число пар поверхности трения, z=4;

- коэффициент трения, =0,45;

Rср- радиус действия сил трения. эквивалентный действию всех элементарных сил трения на площади контакта, Rср=(Rн+Rв)/2;

Rн, Rв - наружный и внутренний радиусы диска, м;

Р - осевое усилие, Н.

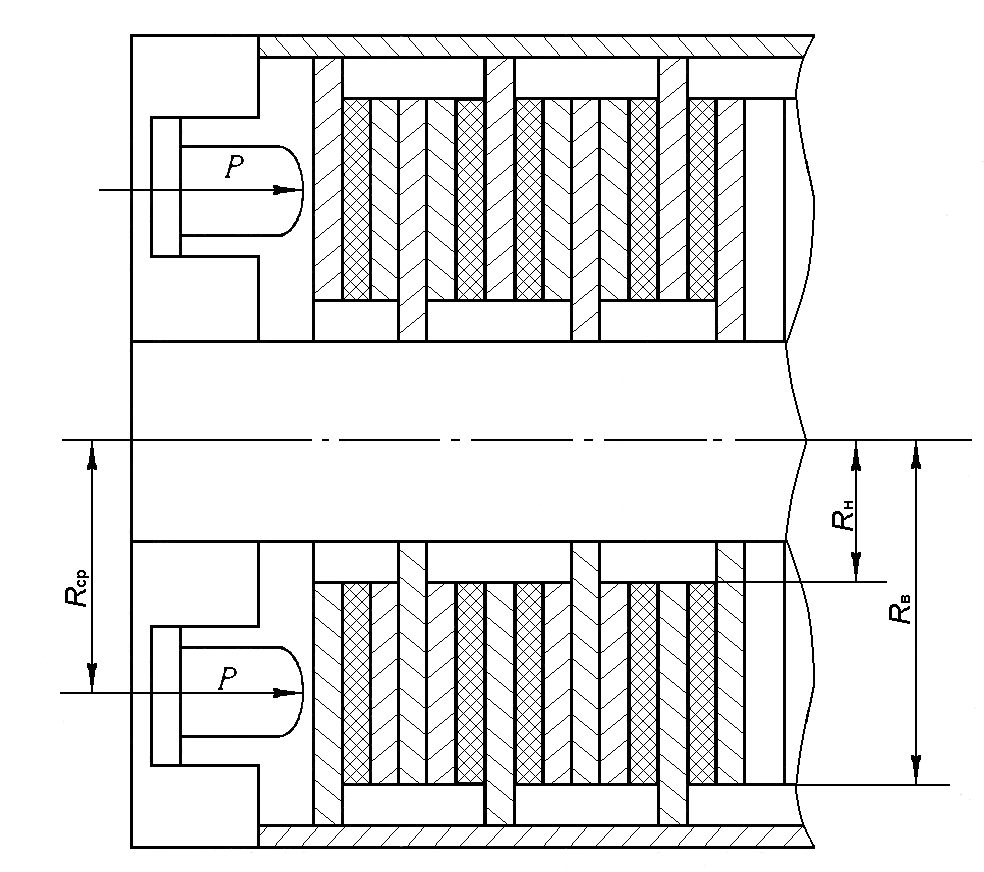

Рисунок 2.11 - Схема сил Р и параметров тормозного механизма

Для более точного определения среднего радиуса используем формулу:

Rэкв=Rсрф, (2.21)

где ф - коэффициент формы фрикционного элемента.

Для расчетов возьмем фрикционный элемент в виде кольцевого сектора. Для накладки в виде кольцевого сектора коэффициент ф зависит от соотношения радиусов:

а=Rв/Rн<1, (2.22)

для расчетов примем R=0,21 м, R=0,16 м, Rн-Rв<0,6.

Отсюда

а=0,16/0,21 0,79

Тогда

ф=1,021

Осевое усилие Р в предлагаемом тормозе создается усилием восьми цилиндров. для пневматического привода

Р=0,25рdц, (2.23)

где Р - давление в пневмосистеме; Р=0,9 МПа;

dц - диаметр цилиндра; dц=0,07 м.

Отсюда

Р=0,25·3,14·0,9·106·8·0,072=27689,8 Н.

Тогда

Rср=[(Rн+Rв)/2]ф[(0,21+0,16)/2]1,021=0,189 м.

Тормозной момент

Mт=zRсрP=40,450,1 8927689,8=9420,07 Н·м.

Тормозной момент, развиваемый автотранспортным средством при экстренном торможении:

М1=(GzRк)/2, (2.24)

где Gz - масса автотранспортного средства, приходящаяся на переднюю ось при торможении,

Gz=G1+Gah0J/Lag (2.25)

где - коэффициент сцепления шины с дорогой, =0,8;

Rк - радиус колеса автотранспортного средства, Rк=0,477 м;

G1 - масса автотранспортного средства, приходящаяся на переднюю ось, G1=2538 кг;

Ga - полная масса автотранспортного средства, Ga=7825 кг;

h0 - высота центра тяжести автотранспортного средства h0=0,9 м;

La-база автотранспортного средства, La=3,6 м (по таблице 2.3);

J - максимальное замедление при торможении, J=7,0 м/с2;

g - ускорение свободного падения, g=9,81 м/с2.

Таблица 2.3

Техническая характеристика грузового бортового автомобиля ГАЗ-3307

|

Показатели

|

Значения

|

|

Колесная формула

|

42

|

|

Грузоподъемность, кг

|

4500

|

|

Снаряженная масса, кг, в том числе:

на переднюю ось

на заднюю ось (тележку)

|

3200

|

|

|

1435

|

|

|

1785

|

|

Полная масса, кг, в том числе:

на переднюю ось

на заднюю ось (тележку)

|

7850

|

|

|

1875

|

|

|

5975

|

|

Допустимая масса прицепа, кг

|

3500

|

|

Габаритные размеры, м

длина

ширина

высота

|

|

|

|

6,550

|

|

|

2,380

|

|

|

3,770

|

|

База, м

|

3,700

|

|

Расстояние, м:

от передней до средней оси

от средней до задней оси

|

|

|

|

-

|

|

|

-

|

|

Колея колес, м:

передних

задних

|

|

|

|

1,630

|

|

|

1,690

|

|

Дорожный просвет, мм:

до передней оси

до задней оси (оси тележки)

|

|

|

|

347

|

|

|

265

|

|

Углы проходимости, град:

передний

задний

|

|

|

|

38

|

|

|

25

|

|

Радиусы поворота, м:

наружный габаритный

по оси внешнего переднего колеса

|

|

|

|

9

|

|

|

8

|

|

Максимальная скорость, км/ч

|

90

|

|

Время разгона до скорости км/ч, м

|

60

|

|

|

32

|

|

Выбег со скорости км/ч, м

|

50

|

|

|

660

|

|

Тормозной путь от скорости км/ч, м

|

50

|

|

|

25

|

|

Контрольный расход л/100 км топлива

при скорости км/ч:

|

60

|

80

|

|

|

19,6

|

24,6

|

|

Марка двигателя

|

ЗМЗ-53-11

|

Подставив в формулу, выбранные ранее значения величин, получим:

Gz=2538+7825·0,9·7,0/3,6·9,81=3934 кг.

Отсюда

М1=(39340·0,8·0,477)/2=7506 Н·м.

Тормозной момент, развиваемый тормозным механизмом равный 9420,07 Н·м обеспечивает торможение транспортного средства с замедлением 7 м/с2 при давлении в приводе тормозного механизма 0,9 МПа: Мт>М1

Достоинство дискового тормоза - возможность получения поверхности трения значительно большей, чем у колодочных тормозов, при одинаковых габаритных размерах. Это позволяет использовать дисковый тормоз при меньшем давлении между трущимися поверхностями. В результате повышается их износостойкость, сцепление трущихся элементов по плоской поверхности, обеспечивается высокая равномерность распределения давления, а следовательно равномерный износ материала [7].

2.10 Прочностные расчеты

2.10.1 Расчет резьбового соединения на прочность

Целью расчета является определение напряжений и коэффициента запаса прочности в резьбовом соединении крепления кронштейна. Материал резьбового пальца (рисунок 2.11) - сталь 20 ГОСТ 1050-88, т=750 МПа; -1=5 МПа. Диаметр резьбы М161,5. Соединение затягивается моментом затяжки М3=170 Н·м. Для определения коэффициента трения воспользуемся данными тензометрирования соединения при моменте затяжки М3=285 Н·м, согласно которому установлено, что напряжение в резьбовой части 1=501,6 МПа и 1=350 МПа.

Коэффициент трения на торце гайки определяется по формуле:

т=-0,3 (2.26)

где М3 - момент затяжки, Н·м;

Н - коэффициент определяющий d/d1;

1 - напряжение в резьбовой части, МПа;

d - наружный диаметр резьбы, см.;

1 - касательное напряжение в резьбовой части, МПа;

d1 - внутренний диаметр резьбы, см.

т=-0,3=0,086

Коэффициент сопротивления в резьбе пальца

k=-т·т (2.27)

где т - коэффициент, определяющий отношение D/d=0,778

k=-0,778·0,086=0,1635

Коэффициент соотношения момента сопротивления в резьбе и момента трения на торце гайки при затяжке:

=т·µт/k=0,778·0,086/0,1635=0,41

Напряжение затяжки

31= (2.28)

31==230 МПа

Приведенное напряжение после снятия ключа определяется по формуле:

n=31 (2.29)

n=230=276 МПа

Статический запас прочности определяется по формуле:

nт= (2.30)

nт1===2,7

Приведенное напряжение после затяжки (=1)

n1=31 (2.31)

n1=230=445 МПа

Коэффициент запаса прочности при затяжке вычислим по формуле:

nм= (2.32)

nм===1,68

Отношение коэффициентов nтi/nм=1,6 показывает, что статический запас прочности после затяжки повысился на 60 %.

Максимальное напряжение при переменной нагрузке определяется по формуле:

n1max=31(2.33)

где а - приведенное напряжение при переменной нагрузке, а=58 МПа

n1max=230=383МПа

Статический запас прочности по максимальному напряжению находится по формуле:

n ==1,95

==1,95

Это значение выше допускаемого, равного 1,5

2.10.2 Прочностной расчет пальца

При изгибе круглого пальца в поперечном сечении возникает изгибающий момент.

Расчет на прочность ведется по III теории прочности [8]. Условие прочности по третьей теории прочности записывается в следующем виде:

экв'''=М/Wос[] (2.34)

где Миmax=Р·h - максимальный изгибающий момент, кН·см [9]

Wос - осевой момент сопротивления поперечного сечения пальца, см3

[]=80 мПа=8 кН/см2 - допустимое напряжение, Ст 45

Wос=·d3/320,1d3, см3 (2.35)

где d - диаметр пальца, см;

d3=М/0,1·[] (2.36)

М=7,2·3=21,6 кН·см

d3=21,6/0,1·8=27 см3

d=3 см, примем диаметр пальца 3 см.

3. ОХРАНА ТРУДА

3.1 Особенности безопасности труда на транспортных предприятиях

Безопасность труда - это система законодательных актов и соответствующих им социально-экономических, технических и гигиенических организационных мероприятий, обеспечивающих безопасность труда, сохраняющих здоровье и работоспособность человека в процессе труда.

Основной составляющей частью безопасности труда законодательство, техника безопасности и производственная санитария.

Техническая реконструкция, механизация и автоматизация ТП призвана сыграть основную роль в качественном изменении содержания труда. Если прежде производственный труд имел преимущественно физический, мускульный характер, то сейчас в связи с научно-техническим прогрессом он все более интеллектуализируется. За счет техники значительно расширились возможности человека и одновременно возросли требования к безопасности труда. Соответствие ГОСТ 12.0.001-89. ССБТ.

3.2 Опасные и вредные производственные факторы при выполнении работ по ТО и пути их устранения

Движущиеся машины и механизмы - необходимость соблюдения правил движения машин на территории и в производственном корпусе ТП.

Незащищенные подвижные элементы производственного оборудования - использование ограждений, защитных чехлов, кожухов.

Повышенная запыленность и загазованность рабочей зоны - использование систем вытяжки и фильтрации, передвижных пылегазоотсасывающих станций.

Повышенная или пониженная температура поверхности оборудования - применение индивидуальных систем охлаждения и подогрева, нормирования рабочего времени оборудования.

Повышенная или пониженная температура воздуха рабочей зоны - использование отопления и систем вентиляции помещений. Микроклимат должен соответствовать ГОСТ 12.1.005-85.

Повышенный уровень на рабочем месте - применение шумопоглощающих перегородок, наполнителей для стен [9]. Должно быть соответствие ГОСТ 12.1.005-85.

Опасный уровень напряжения в электрической цепи, замыкание которой можем произойти через тело человека - применение изолирующих дорожных покрытий, заземление, своевременный контроль и ремонт элементов электрической цепи местной электроремонтной службой.

Отсутствие или недостаток естественного света - применение дополнительного искусственного электрического света.

Физические перегрузки - нормирование рабочего времени персонала, комнаты отдыха.

Статические и динамические перегрузки при подъеме и перемещении тяжестей - использование подъемников, кран-балок [10].

3.3 Меры безопасности при техническом обслуживании транспорта

На постах технического обслуживания широко используются электромеханические подъемники. Причины травматизма при эксплуатации подъемников можно подразделить на две группы: связанные с аварией подъемников и не связанные с авариями. Аварии подъемников могут произойти из-за их перегрузки и неисправного содержания механизмов самого подъемника, поражении электрическим током, из-за низкой квалификации обслуживающего персонала.

К выполнению обязанностей по управлению и обслуживанию подъемников допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное обучение.

Для безопасности обслуживающего персонала на предприятиях необходимо применять смотровые канавы [11].

Особая осторожность должна быть соблюдена при разборке и регулировке некоторых деталей и сборочных единиц двигателей, работающих на этилированном бензине. Все операции по ТО с ними необходимо проводить только после тщательной отчистки и промывки их в ванной с керосином. Следует помнить, что такие детали покрыты пленкой с концентрацией значительного количества тетраэтилсвинца, который при попадании в организм человека можем вызвать сильное отравление.

Длительный и систематический контакт кожи с жидким дизельным топливом вызывает у человека различные кожные заболевания, резкие боли и отеки. Особенно сильное раздражающее действие оказывают сернистые дизельные топлива, и чем больше содержится в них серы, тем болезненнее поражение кожи (вплоть до омертвения тканей).

Ядовитость выхлопных газов общеизвестна. Наиболее опасна из всех их составляющих окись углерода СО, предельно допустимая концентрация которой в воздухе составляет 0,02 мг/л. Профилактика отравлений окисью углерода в условиях АТП заключается в систематическом контроле ее содержания в воздухе на рабочих местах и стоянках автомобилей обеспечении хорошей вентиляции. Для предупреждения поступления выхлопных газов в помещения необходима герметизация трубопроводов выхлопных систем. На автомобилях, предназначенных для перевозки людей, глушитель должен быть выведен из-под кузова, а щели в полу тщательно заделаны.

Категорически запрещается обогреваться в кабине автомобиля при работе двигателя в режиме холостого хода (т.е. на богатой смеси), так как постепенно проникающие в кабину отработавшие газы создают опасную ситуацию. Отравление окисью углерода происходит незаметно и часто приводит к смертельному исходу.

Смазочные масла и гидравлические жидкости на минеральной основе также являются токсичными веществами. К маслам, которые содержат присадки, нужно относиться с большей осторожностью, чем к маслам без присадок, так как действие токсичных веществ, содержащихся в них (серы, хлора, фосфора, цинка, свинца и др.), изучено еще недостаточно. При нарушении правил обращения с маслами и личной гигиены они могут вызывать экзему, фолликулярные поражения кожи и даже более тяжелые заболевания.

Растворители и разбавители, которые используются на АТП, также токсичны и обладают высокой испаряемостью. Меры предосторожности при работе с ними и с лакокрасочными материалами, в которых они присутствуют, те же, что и при работе с бензинами по ГОСТ 12.104-96.

При отравлении метиловым спиртом или дихлорэтаном пострадавшему оказывают такую же помощь, как и при отравлении тормозными и охлаждающими жидкостями [12].

3.4 Пожароопасность

В практической деятельности АТП пожары чаще всего происходят от воздействия на эксплуатационные материалы открытого пламени, разрядов статического электричества, искры при ударе или курении, а также от попадания горючих жидкостей на нагретую поверхность. Разрабатываемая на каждом ТП система противопожарных мероприятий увязывается с общегосударственной и ведомственной системами и законоположениями по пожарной безопасности по ГОСТ 12.1.004.-96.

Некоторые топлива способны самовоспламеняться при контакте с кислородом воздуха и каталитическом воздействии металлической тары и поэтому требуют особой осторожности при применении.

Этиленгликоль и глицерин образуют опасные смеси с марганцовокислым калием.

Известно, что статическое электричество накапливается на наружной поверхности проводника, т.е. электризованные частицы топлива отдают свои заряды поверхности тары или трубопровода. Если они не заземлены, то для образования искры и взрыва достаточно даже 300...500 В. Электризация топлива зависит от материала, с которым оно контактирует, продолжительности и скорости движения топлива, его качества, влажности и температуры воздуха.

Для предупреждения возникновения взрыва и пожара от разрядов статического электричества необходимо: