Оптимизация температурного режима двигателя в зимнее время

Министерство образования и науки Республики Казахстан

Костанайский социально технический университет

имени академика З. Алдамжар

«Допущена к защите»

___________ Заведующей

кафедрой ___________

ДИПЛОМНАЯ РАБОТА

На тему: «Оптимизация температурного режима двигателя в зимнее время»

по специальности 050713 – «Транспорт, транспортная техника и технологии»

Выполнил Сандуляк В. В.

Научный руководитель

Преподаватель Сатыбалдин Т.Т.

Дипломную работу защитил с оценкой ________________

«___» ______________ 2010 год.

Костанай 2010

Костанайский социально-технический университет

имени академика З. Алдамжар

Факультет Технический

Кафедра «Техники и технологии»

Специальность 050713 «Транспорт, транспортная техника и технологии»

УТВЕРЖДАЮ

Зав. кафедрой ___________

“ ___ ” __________ 20__г.

Задание

по дипломной работе студента

Сандуляк Владимира Владимировича

(фамилия, имя, отчество)

1. Тема работы: Оптимизация температурного режима двигателя в зимнее время.

2. Срок сдачи студентом законченной работы “ __ ”__________200_ г

3. Исходные данные к работе: система охлаждения двигателя Д-243 Л

4. Перечень вопросов, разрабатываемых студентом:

- Анализ конструкций

- Конструктивная часть

- Охрана труда

- Охрана окружающей среды

- Экономическая эффективность

5. Перечень графического материала:

- Конструкции устройств создания температурного режима (1 лист в пересчете на формат А1)

- Предшествующая система охлаждения двигателя Д-243 Л (1 лист формата А1)

- Сравнение показателей при переохлаждении двигателя (1 лист формата А1)

- Основные технико-экономические показатели (1 лист формата А1)

6. Список рекомендованной литературы:

- Гуревич А. М. и др. Конструкция тракторов и автомобилей. М. 1981- 320 с.

- Болштянский А. П. и др. Основы конструкции автомобилей. М. 2005 -312с

- Томушев М. М. Устройство автомобилей. Издательство .Львов. 1990 – 420с.

- Кузьмин А. В., Чернин И. М., Козинцев Б. С. Расчеты деталей машин: Справочное пособие./Под ред. Ж. И. Васюка. Минск: Высшейшая школа, 1986.-400с.

- Шкрабак В. С., Казлаускас Т. К. Охрана труда./ Под ред. Н. Д. Нагайцева.-М.:Агропромиздат, 1989.-480с.

- Когай Э. И., Хамкин В. А. Охрана труда на предприятиях автомобильного транспорта./ Под ред. Н. В. Пинчук.-М.:Транспорт, 1984.-253с.

- Петренко И. Я., Чужинов П. И. Экономика сельскохозяйственного производства. - Алма-Ата.: Кайнар, 1992.-560с.

- Информация о ценах на материалы. Челябинск. 2002 -с.65.

- Банников А. Г. и другие. Охрана природы. М. Агропромиздат. 1985.

7. Дата выдачи задания «_____» _____________2009г.

Руководитель ______________________________________________________

(подпись)

Задание принял к исполнению ________________________________________

(подпись)

Календарный план

|

№ п/п

|

Наименование этапов дипломной работы

|

Срок выполнения этапов работы

|

Примечание

|

|

1

|

Анализ конструкций

|

|

|

|

2

|

Конструкторская часть

|

|

|

|

3

|

Охрана окружающей среды

|

|

|

|

4

|

Охрана труда

|

|

|

|

5

|

Экономическая эффективность

|

|

|

Студент-дипломник __________________________

Руководитель работы _________________________

СОДЕРЖАНИЕ

стр

Введение……………………………………………………………………………...6

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ…………...……………………………………..8

1.1 Классификация систем охлаждения двигателей…………………………….8

2. КОНСТРУКТИВНАЯ ЧАСТЬ…………………………………………………..20

2.1 Сравнительная оценка различных двигателей……………………………..20

2.2 Эффективная система охлаждения двигателя Д-243 Л…………………….25

2.3 Модернизация системы охлаждения двигателя Д-243…………………….30

2.4 Расчет расхода топлива при работе двигателя

в диапазоне низких температур……………………………………………….34

2.5 Прочностные расчеты………………………………………………………..39

2.5.1 Расчет производительности насоса……………………………………...39

2.5.2 Расчет крепления кронштейна подогревателя………………………….41

3. ОХРАНА ТРУДА………………………………………………………………..45

3.1 Меры безопасности при техническом обслуживании

транспортных средств…………………………………………………………..45

3.2 Пожароопасность……………………………………………………………..46

3.3 Требования безопасности при обслуживании систем охлаждения……….48

3.4 Подготовка подвижного состава к зиме…………………………………….49

3.5 Условия эксплуатации тракторов зимой……………………………………50

4. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ…………………………………………..53

5. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ…………………………………….56

ЗАКЛЮЧЕНИЕ……………………………………………………………………..60

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ………………………………..61

ПРИЛОЖЕНИЕ А………………………………………………………………….62

ВВЕДЕНИЕ

В производстве сельскохозяйственной продукции важную роль выполняет транспорт, так как подвижные средства обеспечивают необходимые технологические связи между отдельными этапами работ. От эффективности работы транспорта, качества и количества транспортных средств (автомобилей, колесных тракторов, автомобильных и тракторных прицепов и полуприцепов), рационального их применения в значительной мере зависят результаты производственных процессов в сельском хозяйстве.

Развитие современного сельскохозяйственного производства невозможно без применения большого числа автотранспортных средств, перевозящих грузы не только по нашей стране, но и в зарубежные страны. Современные автотранспортные средства отличаются высокими динамическими качествами, позволяющими достичь относительно большой скорости и маневренности. Кроме того, при использовании транспортных средств (к примеру, колесных тракторов МТЗ) в транспортных операциях особенностью этих операции является надежность и эксплуатационные качества двигателей мобильных транспортных средств. От надежной работы двигателя внутреннего сгорания, его мощностных показателей, экономичности, способности длительное время выполнять свое назначение, зависит транспортный процесс.

Особое место в конструктивных факторах двигателя отводится системам охлаждения, так как создание нормального температурного режима существенно влияет на все указанные выше показатели его работы. То есть если двигатель претерпевает, к примеру, недостаток в температурном режиме (в практике это называют «недогрев»), будет проходить интенсивный износ деталей цилиндропоршневой группы, а далее потеря мощности, экономичности, в итоге выход двигателя из строя. Поэтому вопросы, связанные с разработками конструкций двигателей транспортных средств, их модернизацией - усовершенствованием различных систем, в частности, рассматриваемой в дипломной работе системой охлаждения, являются очень актуальными.

Система охлаждения двигателя внутреннего сгорания - совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям двигателя и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наивыгоднейшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы.

Низкие температуры приводят к следующим последствиям для двигателя:

- При запуске двигателя из холодного состояния масло будет загустевшим, и трение между движущимися частями увеличится. Для запуска двигателя потребуется больше энергии.

- Аккумулятор автомобиля потеряет пусковую мощность.

- Топливо будет сильнее конденсироваться на холодных стенках цилиндра, состав смеси ухудшится, приводя к проблемам с запуском двигателя.

- Зимнее дизельное топливо имеет пониженное цетановое число из-за уменьшения содержания парафинов.

- Размер капель впрыскиваемого топлива увеличивается, что затрудняет зажигание и запуск двигателя.

Актуальность проблемы заключается в том, что охлаждение двигателя не должно быть чрезмерным, поскольку теряется полезная теплота и топливо, плохо испаряясь, трудно воспламеняется, медленно горит, вследствие чего мощность двигателя снижается. Кроме того, частицы топлива, конденсируясь на стенках цилиндра, смывают с них масло и, стекая в картер, разжижают масло. Это ухудшает смазывание трущихся деталей двигателя. Поэтому необходимо осуществлять мероприятия по контролю температурного режима работы двигателя, особенно в зимнее время. Сюда следует отнести и осуществление предварительного подогрева двигателя перед запуском, что существенно сохранит его ресурс работы, уменьшит расходы на техническое обслуживание, ремонт, затраты на топливо. Существующие конструкции подогревателей являются либо очень дорогими, либо не установлены на некоторые модели транспортных средств.

Цель исследования: Оптимизация температурного режима двигателя Д-243 Л в зимнее время.

Задачи исследования:

- Изучить обозначенную проблему в специальной технической литературе и на практике.

- Описать и проанализировать современную классификацию систем охлаждения двигателей.

- Выявить недостатки существующих систем охлаждения.

- Разработка нового конструктивного решение подогрева системы охлаждения двигателя Д-243 путем установки подогревателя жидкости в основную систему.

Объект исследования: Оптимизация температурного режима двигателя в зимнее время.

Предмет исследования: двигатель Д-243 Л.

Гипотеза: если осуществлять мероприятия по контролю температурного режима работы двигателя, особенно в зимнее время, сюда следует отнести и осуществление предварительного подогрева двигателя перед запуском, то это существенно сохранит его ресурс работы, уменьшит расходы на техническое обслуживание, ремонт, затраты на топливо.

Методы исследования: анализ различных конструкций, исследование преимуществ и недостатков различных систем охлаждения, разработка нового конструктивного решения подогрева системы охлаждения двигателя Д-243 путем установки подогревателя жидкости в основную систему.

Структура дипломной работы отражает логику исследования и его результаты и состоит из введения, пяти разделов, заключения, списка использованных источников, приложений.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Классификация систем охлаждения двигателей

При сгорании топлива внутри цилиндра температура газов поднимается до 2000 °С. Тепло расходуется на механическую работу, частично уносится с выхлопными газами, тратится на лучеиспускание и нагрев деталей двигателя. Если его не охлаждать, то он теряет мощность (ухудшается наполнение цилиндров рабочей смесью, возникает преждевременное самовоспламенение смеси и т. д.), усиливается изнашивание деталей (выгорает масло в зазорах) и возрастает вероятность поломки их в результате снижения механических свойств материалов.

Если же двигатель переохлажден, уменьшается количество тепла, переходящего в работу, топливо конденсируется на холодных стенках цилиндров, стекает в картер (масляный резервуар) и разжижает смазку, что также приводит к увеличению износа трущихся деталей и снижению мощности двигателя. Таким образом, поддержание определенного теплового режима двигателя является важным и обязательным делом. Поэтому все автомобильные двигатели имеют систему охлаждения.

Средняя температура газов в течение рабочего цикла двигателя составляет 780...880 °С. Часть теплоты газов передается цилиндрам, головке цилиндров, поршням и другим деталям двигателя, которые вследствие этого сильно нагреваются. Если такие детали не охлаждать, то нормальная работа двигателя нарушится из-за ухудшения смазочных свойств масла, преждевременного воспламенения рабочей смеси, детонации (в карбюраторных двигателях), уменьшения наполнения цилиндров горючей смесью или воздухом и зазоров в подвижных соединениях. Система охлаждения предназначена для поддержания оптимального теплового состояния деталей двигателя. Она состоит из различных устройств, механизмов и приборов. Теплота от деталей двигателя отводится в атмосферу. Это вынужденные потери тепловой энергии, зависящие от типа двигателя, его конструкции и способа охлаждения.

Охлаждение двигателя не должно быть чрезмерным, поскольку теряется полезная теплота и топливо, плохо испаряясь, трудно воспламеняется, медленно горит, вследствие чего мощность двигателя снижается. Кроме того, частицы топлива, конденсируясь на стенках цилиндра, смывают с них масло и, стекая в картер, разжижают масло. Это ухудшает смазывание трущихся деталей двигателя.

Достоинства и недостатки конструкций устройств создания температурного режима показаны в Приложении А.

В двигателях применяют два способа охлаждения: жидкостное и воздушное. В первом случае теплота от нагретых деталей отводится охлаждающей жидкостью, а от нее передается воздуху, во втором - непосредственно воздухом.

В качестве охлаждающей жидкости используют воду или жидкости с низкой температурой замерзания (антифризы).

Вода должна быть чистой, с небольшим содержанием солей кальция и магния (мягкой). Единица жесткости воды - миллимоль на килограмм (ммоль/кг). Воду считают мягкой, если в ней содержится солей до 1 ммоль/кг, средней жесткости - 1...2,5, жесткой - 2,5...5 ммоль/кг. К

Воду средней жесткости и жесткую без предварительного умягчения применять нельзя, так как при работе двигателя соли осаждаются на стенках деталей, омываемых водой, образуя накипь, которая снижает теплопроводность стенок и ухудшает циркуляцию воды. Это ведет к перегреву двигателя, снижению мощности, интенсивному изнашиванию деталей.

Простейший способ умягчения воды - кипячение в течение 30...40 мин с последующим отстаиванием и фильтрацией через матерчатый фильтр. Воду, которую сливают после работы из системы охлаждения, нужно накапливать, отстаивать и фильтровать для последующего использования.

Широко распространены химические способы умягчения воды тринатрийфосфатом, известью, кальцинированной содой [1].

Антифризы - это жидкости на основе этиленгликоля. Их марки: 40 и 65 (ГОСТ 159-52), ТОСОЛ-А40М и ТОСОЛ-А65М (ТУ 6-02-751-86). Антифриз 40 и ТОСОЛ-А40М можно применять при температурах воздуха, достигающих минус 40 °С, а антифриз 65 и ТОСОЛ-А65М - до температуры минус 65 °С. Низко-замерзающие жидкости нужно заливать в систему охлаждения на 5...7 % (по объему) меньше, чем воды, так как они больше расширяются при нагревании.

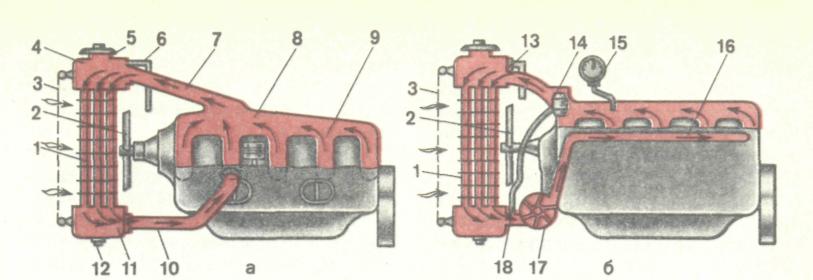

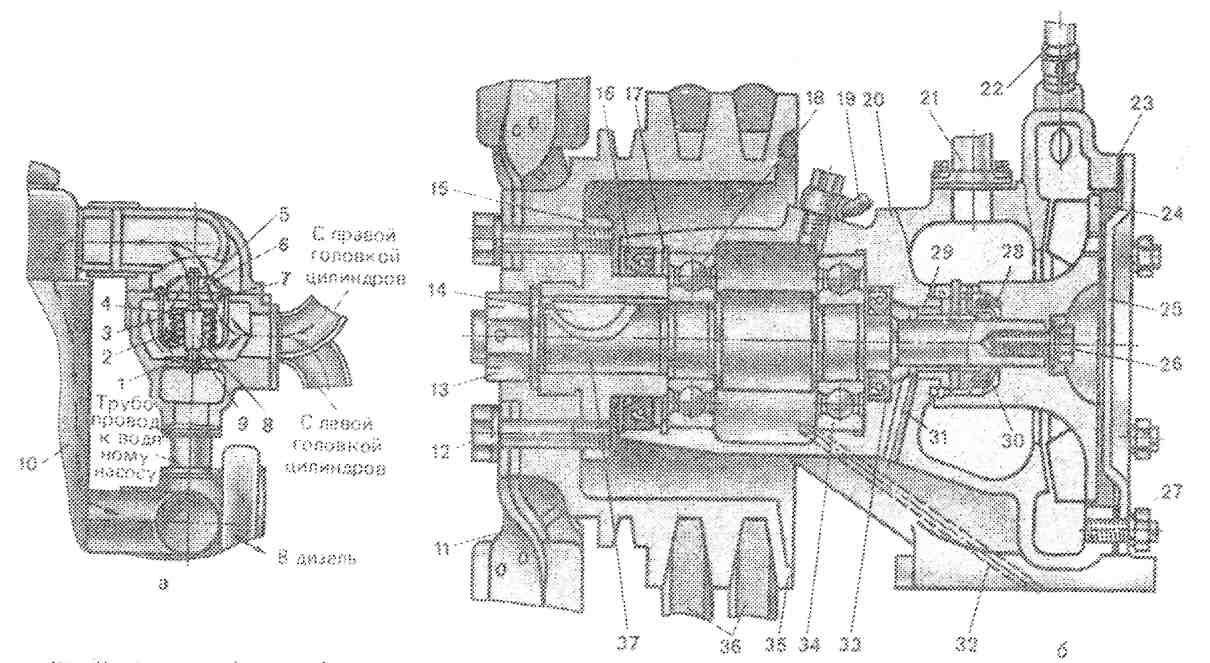

Различают системы водяного и воздушного охлаждения. В зависимости от способа циркуляции жидкости системы охлаждения бывают термосифонные и принудительные (рисунок 1.1).

Рисунок 1.1 а - Схемы термосифонной жидкостной системы охлаждения;

1 - сердцевина радиатора; 2- вентилятор; 3 - шторка; 4 - верхний бак радиатора; 5 - крышка горловины; 6 - пароотводящая трубка; 7- верхний патрубок; 8 - рубашка головки цилиндров; 9 - рубашка блок-картера; 10 - нижний патрубок; 11 - нижний бак радиатора; 12 - пробка сливного отверстия;

Термосифонная система охлаждения. В ней циркуляция происходит в результате разности плотностей нагретой и холодной жидкости. При нагревании плотность жидкости в рубашках 8 и 9 (рисунок 1.1, а) головки цилиндров и блок - картера уменьшается, и жидкость по патрубку 7 поднимается в верхний бак 4 радиатора. В сердцевине 1 радиатора жидкость, проходя по тонким трубкам, охлаждается, ее плотность повышается, и по патрубку 10 она поступает в рубашку 9 блок - картера, вытесняя жидкость с меньшей плотностью.

Для улучшения охлаждения жидкости позади радиатора установлен вентилятор 2.

Преимущество термосифонной системы охлаждения - простота устройства, недостаток - сравнительно медленная циркуляция, что приводит к усиленному испарению жидкости из системы, а, следовательно, к необходимости частой проверки уровня жидкости и пополнения ею системы.

Термосифонной системой охлаждения оборудованы пусковые двигатели П-10УД, П-350, П-23У.

Принудительная система охлаждения. В ней центробежный насос 17 (рисунок 1.1, б) нагнетает жидкость в рубашку блок - картера и головки цилиндров двигателя, из которой нагретая жидкость вытесняется в радиатор, охлаждается и по патрубку возвращается к насосу. Подобная схема характерна для систем охлаждения большинства двигателей.

Рисунок 1.1 б - Схемы принудительной жидкостной систем охлаждения;

1-сердцевина радиатора; 2-вентилятор; 3-шторка; 13-паровоздушный клапан; 14-термостат; 15-термометр; 16-распределительный канал; 17-центробежный насос; 18-отводящая трубка

Разность температур нагретой и охлажденной жидкости для системы с принудительной циркуляцией жидкости не превышает 10 °С.

Интенсивность циркуляции жидкости и потока воздуха, создаваемая вентилятором, в принудительной системе охлаждения зависит главным образом от частоты вращения коленчатого вала двигателя. Поэтому, чтобы при понижении температуры окружающего воздуха и уменьшении нагрузки двигатель не переохлаждался, используют различные устройства, регулирующие тепловое состояние двигателя: термостат 14, шторки 3 и жалюзи радиатора.

Теплота усиленно отводится от наиболее нагретых частей камер сгорания и цилиндров в результате сконцентрированного подвода жидкости к ним. В этом случае жидкость попадает в распределительный канал 16, идущий вдоль верхней части блок - картера. В канале выполнены отверстия для подачи жидкости в первую очередь к верхним, наиболее нагретым частям блок - картера и гильз цилиндров.

Если система охлаждения с принудительной циркуляцией жидкости постоянно сообщается с окружающей средой через пароотводную трубку, ее называют открытой. Если же она отделена от окружающей среды специальным паровоздушным клапаном 13, ее считают закрытой. В закрытой системе охлаждения испарение жидкости меньше, поэтому ее применяют в большинстве двигателей.

Для охлаждения днища поршня у дизелей СМД-17H и СМД-18Н в блок - картере касательно главной масляной магистрали сделано сверление. В него установлена специальная форсунка, в которую из этой магистрали подается масло, непрерывно впрыскиваемое снизу в поршень. Для этой же цели в верхней головке шатуна дизеля Д-160 выполнены два отверстия. Из них масло, подводимое по каналу в стержне шатуна, впрыскивается на днище поршня.

Жидкостные системы охлаждения получили большее распространение, так как с их помощью создается более благоприятный тепловой режим для деталей двигателя возможность изготовления деталей двигателя из сравнительно недорогих материалов. Такие двигатели при при работе создают меньше шума за счет наличия двойных стенок (рубашки) и слоя охлаждающей жидкости.

Система воздушного охлаждения. В этой системе тепло от деталей двигателя отводится в результате обдува цилиндров и их головок воздухом.

В двигателях небольшой мощности, устанавливаемых на мотоциклах, детали охлаждаются встречным потоком воздуха при движении. Двигатели тракторов и автомобилей с воздушным охлаждением оборудованы вентиляторами для принудительного обдува деталей. Вентилятор состоит из ротора и направляющего аппарата. Чтобы воздух равномерно охлаждал нагретые детали, вокруг цилиндров и их головок установлены щитки (дефлекторы). Оребрение увеличивает поверхность охлаждения цилиндров и их головок.

Система воздушного охлаждения по сравнению с принудительной системой жидкостного охлаждения конструктивно проще и удобнее в эксплуатации. Масса и размеры двигателя с воздушным охлаждением значительно меньше, чем двигателя такой же мощности с жидкостным охлаждением. Однако двигатель с воздушным охлаждением работает с повышенным шумом и потерями мощности до 8 % на привод вентилятора.

Воздушное охлаждение применяют на двигателях Д120 и МеМЗ-968А.

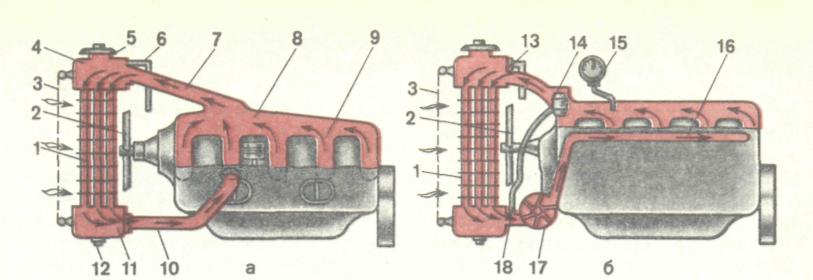

Основные элементы системы охлаждения. Большинство тракторных и автомобильных двигателей имеет жидкостную закрытую систему охлаждения с принудительной циркуляцией жидкости. В нее входят рубашки 13 (рисунок 1.2) и 15 головок цилиндров и блок - картера, радиатор, насос 19, термостат 7, вентилятор 18, трубопроводы 6 и 17, сливные краны 14 и 16.

Рисунок 1.2 - Схема охлаждения двигателя ЗИЛ-130:

1-нижний бачок радиатора; 2-сердцевина радиатора; 3-верхний бачок радиатора; 4-паровоздушная пробка; 5-компрессор; 6-трубопровод от термостата к насосу; 7-термостат; 8-патрубок термостата; 9-впускной трубопровод; 10-отводящая трубка; 11-подводящая трубка; 12-радиатор отопления; 13-рубашка головки цилиндров; 14-кран для слива жидкости из рубашки блок - картера; 15-рубашка блок - картера; 16-кран для слива жидкости из радиатора; 17-трубопровод; 18-вентилятор; 19-насос.

В двигателях ЯМЗ-240БМ и КамАЗ-740 дополнительно установлены расширительные бачки.

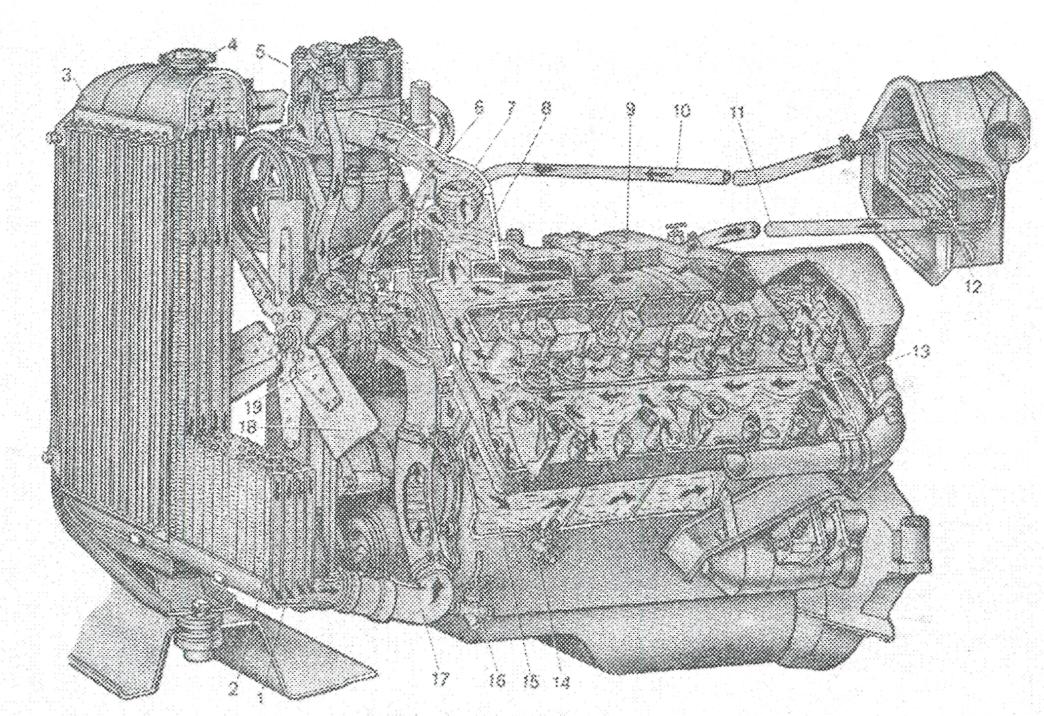

Радиатор предназначен для охлаждения нагретой в двигателе жидкости. Он состоит из верхнего 2 (рисунок 1.3, а) и нижнего 11 баков, сердцевины 1 и деталей крепления. Обычно применяют трубчатые сердцевины, представляющие собой несколько рядов вертикальных круглых или овальных латунных трубок 13 (рисунок 1.3, б). Для увеличения поверхности охлаждения и жесткости трубок к ним припаяны тонкие латунные пластины 14. Верхние и нижние баки радиаторов и боковины, которые скрепляют их, отлиты из чугуна или сделаны из латуни. Верхний бак 2 (рисунок 1.3, а) радиатора имеет горловину, плотно закрывающуюся крышкой 4, а нижний 11 - кран 10 или пробку для слива жидкости из системы.

Рисунок 1.3 - Радиатор и его детали:

а - радиатор: 1 - сердцевина радиатора: 2 - верхний бак; 3 - тяга управления жалюзи; 4 - крышка горловины; 5 и 8 - неподвижные планки; 6 - система рычагов; 7 - подвижная планка; 9 - створка; 10 - краник; 11 - нижний бак; 12 - масляный радиатор; 6 - трубчатая сердцевина: 13 -трубки; 14 - пластины;

в - крышка горловины радиатора с паровоздушным клапаном: 1 -пароотводящая трубка; 2 - паровой клапан; 3-пружина парового клапана; 4 - запорная пружина; 5 - корпус крышки; 6 - горловина радиатора; 7 и 8 - резиновые прокладки; 9 - воздушный клапан; 10 - пружина воздушного клапана; 11 - седло воздушного клапана.

Радиаторы тракторных и комбайновых двигателей спереди закрыты облицовкой с предохранительной сеткой.

В некоторых двигателях для регулирования интенсивности обдува перед радиатором установлены жалюзи или шторка. Жалюзи представляют собой набор вертикальных створок 9, которые тягой 3 и системой рычагов 6 могут быть полностью открыты, закрыты или поставлены в промежуточное положение.

Паровоздушный клапан предохраняет радиатор от разрушения при повышении или понижении давления в системе охлаждения. Обычно он расположен в крышке 4. Паровой клапан 2 (рисунок 1.3, в) открывается при давлении в системе охлаждения 0,1...0,14 МПа, и пар по трубке 1 выходит в атмосферу. Воздушный клапан 9 открывается, когда разрежение в системе достигает 0,001...0,013 МПа, и по трубке 1 воздух поступает в радиатор [2].

Термостат ускоряет прогрев жидкости при пуске двигателя и автоматически поддерживает ее температуру в определенных пределах. Он может быть с жидким или твердым наполнителем.

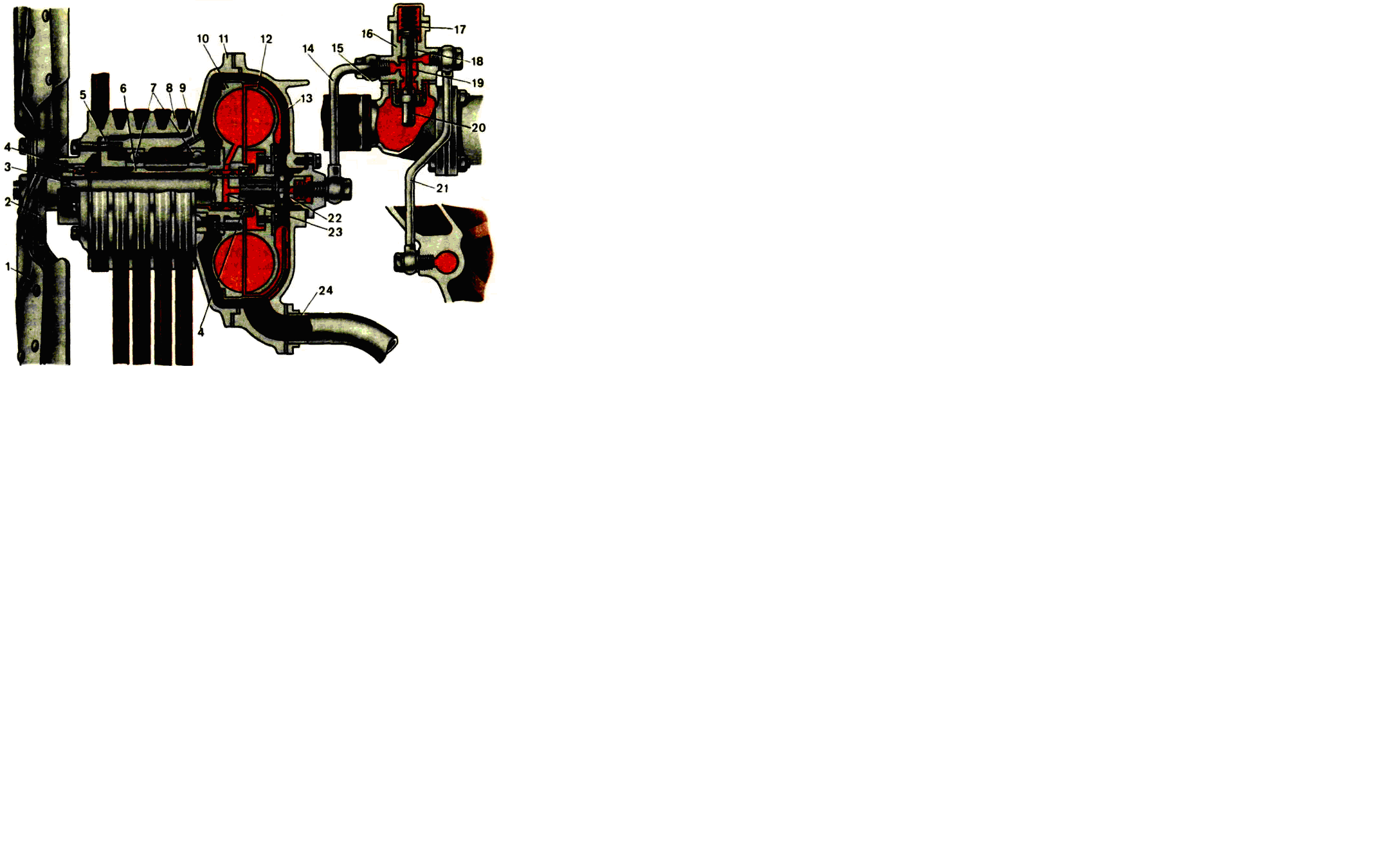

Широко распространены термостаты с твердым наполнителем (в двигателях ЗИЛ-130, КамАЗ-740, СМД-60 и др.). В качестве термочувствительного элемента таких термостатов применен баллон, заполненный смесью нефтяного воска с алюминиевым порошком, обладающей высоким коэффициентом объемного расширения в определенном диапазоне температур. На рисунке 1.4, а показан термостат дизеля СМД-60, работающий следующим образом.

Рисунок 1.4 -. Термостат (а) и водяной насос (б) дизеля СМД-60:

1-перепусконой клапан; 2 и 28-пружины; 3-стойка; 4-основной клапан; 5-держатель; 6-шток; 7-корпус; 8-баллон; 9-пружина перепускного клапана; 10-радиатор; 11-крыльчатка вентилятора; 12, 26 и 27-болты; 13-гайка; 14-шпонка; 15-ступица; 16 и 33-самоподвижные сальники; 17-стопорное кольцо; 18 и 34-шарикоподшипники; 19-трубка подвода масла; 20-корпус; 21-трубка отвода воды от термостатов; 22-трубка отвода воздуха; 23-прокладка; 24-диск; 25-крышка; 29-втулка; 30-уплотнение; 31-отверстие; 32-канал; 35-шкив; 36-ремни; 37-валик.

Пока температура воды в системе охлаждения ниже 80 °С, пружина 2 плотно прижимает основной клапан 4 к корпусу 7 термостата, а перепускной клапан 1 открыт. Поэтому вода из водяных рубашек головок цилиндров, минуя радиатор 10, поступает в водяной насос. Как только температура воды станет выше 80 °С, наполнитель в баллоне 8 увеличивается в объеме. При этом баллон начинает перемещаться вниз, преодолевая сопротивление пружины 2. Это вызывает перемещение вниз клапанов 4 и 1. Часть воды, проходя через кольцевой зазор между корпусом 7 и клапаном 4, циркулирует через радиатор, а остальная часть движется в водяной насос. При температуре воды 90 °С клапан 4 полностью откроется, а клапан 1 перекроет канал, идущий к водяному насосу (такое положение клапанов показано на рисунке 1.4, а), и весь поток воды пойдет через радиатор.

В дизелях КамАЗ-740 и СМД-60 используют два термостата.

Расширительный бачок установлен на дизелях ЯМЗ-240БМ и КамАЗ-740. Он служит дополнительным резервуаром для охлаждающей жидкости, увеличивающейся в объеме при нагревании, а также обеспечивает отделение от нее пара и воздуха. В верхней части бачка размещены заливная горловина, закрываемая пробкой, и паровоздушный клапан.

Расширительный бачок дизеля ЯМЗ-240БМ имеет патрубки для соединения с водосборными трубопроводами головок цилиндров, радиатором, компенсационной и дренажными трубками.

Насос и вентилятор большинства двигателей объединены в одну сборочную единицу. Во всех моделях двигателей применены насосы центробежного типа. В чугунном корпусе 20 (рисунок 1.4, б) водяного насоса дизеля СМД-60 на двух шариковых подшипниках 18 и 34 вращается валик 37. Ступица 15 соединена с валиком 37 шпонкой 14 и закреплена гайкой 13. К ступице болтами 12 прикреплены шестилопастная крыльчатка 11 вентилятора и трехручьевой шкив 35. На заднем конце валика закреплен чугунный диск 24 насоса с шестью радиальными лопатками.

Масло по трубке 19 подводится в полость подшипников из смазочной системы, а по каналу 32 сливается в поддон картера. Водяная полость отделена от масляной сальником 33 и уплотнением 30. Насос установлен на передней крышке блок - картера. Вода из термостатов поступает в насос по трубке 21, а воздух отводится от него по трубке 22.

Крыльчатка вентилятора приводится в действие двумя ремнями 36 от шкива на коленчатом валу. Натяжение ремней регулируют двухручьевым роликом, вращающимся на шарикоподшипниках.

Устройство водяных насосов и вентиляторов других двигателей мало отличается от устройства водяного насоса и вентилятора дизеля СМД-60.

Температуру воды в системе охлаждения контролируют с помощью магнитоэлектрического указателя. В некоторых двигателях (ЗМЗ-53-11, СМД-60, ЯМЗ-240БМ) для контроля за температурой воды применен датчик (сигнализатор) с контрольной лампой. Температура охлаждающей жидкости работающего двигателя должна находиться в пределах 80...95 °С.

Вентилятор с гидромуфтой привода установлен на дизелях ЯМЗ-240БМ и КамАЗ-740. Пятилопастная крыльчатка 1 (рисунок 1.5) вентилятора дизеля ЯМЗ-240БМ прикреплена болтами к ступице 2, установленной шлицами на вал 3.

Рисунок 1.5 - Вентилятор дизеля ЯМЗ-240БМ и гидросистема его привода:

1 - крыльчатка; 2 - ступица вентилятора; 3 - ведомый вал; 4 и 7 - шарикоподшипники; 5 - ступица шкива; 6 - ведущий вал; 8- шкив; 9 - канал подвода масла к шарикоподшипникам; 10 - насосное (ведущее) колесо; 11 - корпус; 12 - турбинное (ведомое) колесо; 13 - кожух; 14 и 21 - маслопроводы; 15 - коробка трубопровода охлаждающей жидкости; 16- корпус выключателя; 17 - пружина; 18 - золотник; 19 - шток; 20 - термосиловой датчик; 22 - торцовый уплотнитель; 23 - отверстие в ведомом валу для подвода масла в гидромуфту; 24 - сливной маслопровод

Вентилятор приводится в действие с помощью гидросистемы, которая автоматически его включает, выключает и гасит инерционные нагрузки, возникающие при резком изменении частоты вращения коленчатого вала дизеля. Ступица 5 шкива напрессована на трубчатый ведущий вал 6 и закреплена гайкой. К этой же ступице болтами прикреплен шкив 8, а к фланцу вала 6 - насосное (ведущее) колесо 10 с напрессованным кожухом 13.

Ведущий вал 6 установлен на шарикоподшипниках 7, расположенных в корпусе 11. Ведомый вал 3, опирающийся на шарикоподшипники 4, расположен внутри вала 6. На заднем конце ведомого вала закреплена ступица, к которой болтами прикреплено турбинное (ведомое) колесо 12.

Оба колеса гидромуфты представляют собой чаши с радиальными лопастями. В рабочем состоянии колеса и кожух заполнены моторным маслом, подаваемым через выключатель из смазочной системы дизеля. Зазор между ведущим и ведомым колесами закрыт по окружности кожухом 13. Управляет гидромуфтой автоматический выключатель. В его корпусе 16 может двигаться золотник 18, который пружиной 17 через шток 19 прижат к термосиловому датчику 20. К корпусу 16 подсоединены маслопроводы 14 и 21.

Термосиловой датчик 20, представляющий собой чувствительный элемент выключателя, имеет твердый наполнитель. Когда охлаждающая жидкость нагревает датчик, его наполнитель, расширяясь, выдвигает шток 19. При температуре охлаждающей жидкости 90...95 °С шток 19 приподнимает золотник 18, сжимая пружину 17. Масло нагнетается секцией насоса через маслопроводы 14 и 21 в гидромуфту, и она приводит вентилятор во вращение. Когда температура охлаждающей жидкости снизится до 75...80 °С, расширение наполнителя датчика 20 будет небольшим и золотник 18 под действием пружины 17 займет первоначальное положение, разобщая маслопроводы 14 и 21. Поэтому масло в гидромуфту не поступает, вентилятор выключен. Через некоторое время он останавливается.

По маслопроводу 24 масло из гидромуфты сливается в поддон картера.

Основные возможные неисправности и техническое обслуживание.

Внешний признак проявления неисправностей системы охлаждения - перегрев двигателя.

Причинами перегрева могут быть:

- недостаточный уровень охлаждающей жидкости в системе;

- проскальзывание, слабое натяжение или обрыв ремней привода вентилятора;

- загрязнение сердцевины радиатора, межреберного пространства цилиндров и их головок или защитной сетки вентилятора;

- ослабление затяжки гайки шкива вентилятора;

- неполное открытие основного клапана термостата;

- отложение накипи на внутренних поверхностях трубок сердцевины радиатора и рубашки охлаждения двигателя.

Ежесменно проверяют уровень воды в радиаторе. Нельзя заливать холодную воду в систему охлаждения неостывшего двигателя, так как это может вызвать трещины в стенках блок - картера и головки цилиндров. По той же причине нельзя заливать зимой в холодный двигатель слишком горячую воду.

Необходимо следить за тем, чтобы в системе охлаждения не было течи. При просачивании жидкости через сальник водяного насоса заменяют уплотняющие элементы сальника.

Нормальное натяжение ремня вентилятора указывается в инструкции завода-изготовителя. Натяжение регулируют на неработающем двигателе. Ремень должен быть целый, без расслоений. Замасленные приводные ремни нужно протереть тряпкой, слегка смоченной в бензине.

Систему жидкостного охлаждения периодически промывают специальными растворами, чтобы удалить из нее илообразный осадок (шлам) и накипь. У низкозамерзающих жидкостей периодически проверяют плотность. Ее доводят до нормальной, добавляя дистиллированную воду[3].

2 КОНСТРУКТИВНАЯ ЧАСТЬ

2.1 Сравнительная оценка различных двигателей

Создатели первых транспортных двигателей внутреннего сгорания (ДВС) основывались на конструкции уже существовавшей паровой машины. Для установки на автомобиль необходимо было сделать ее более компактной и производительной. Самые объемные и тяжелые, а также опасные элементы паровой машины - топка и котел. Значит, именно их и надо было преобразовать в первую очередь.

Ответ на этот вопрос казался простым: изготовить резервуар с горючим газом, например светильным. Газ надо смешать с воздухом, ввести в цилиндр машины и там воспламенить. Горение и расширение смеси заменят работу пара, топка и котел больше не будут нужны. Подобный двигатель, напоминавший паровую машину, построил еще в 1860 г. французский механик Э. Ленуар. Это был так называемый газовый двигатель. Он был проще парового в обслуживании, но имел очень низкий коэффициент полезного действия (КПД) - всего 4 % - и при сравнительно больших размерах развивал малую мощность.

Сделать газовый двигатель более эффективным удалось в 1876 г. Н.-А. Отто совместно с Е. Лангеном (Германия). КПД нового двигателя уже достигал 15 %. (Рабочий процесс двигателя совершался в течение четырех ходов поршня и двух оборотов коленчатого вала, поэтому его назвали четырехтактным.) К недостаткам двигателя Отто относятся тихоходность и большая масса (для размещения запаса газа требовался огромный резервуар), и двигатель оказался непригодным для установки на автомобиль.

Положение изменилось, когда ДВС стал работать на жидком топливе, приобрел быстроходность, компактность и легкость. Наибольший вклад в создание такого двигателя внесли немецкие инженеры Г. Даймлер, В. Майбах.

Основными элементами автомобильного ДВС являются: цилиндр с головкой и размещенным внутри него поршнем; корпус, к которому прикреплен цилиндр и коленчатый вал; шатун, соединяющий поршень через поршневой палец с коленчатым валом. При работе двигателя возвратно-поступательное движение поршня в цилиндре превращается во вращательное движение коленчатого вала. Это вращение затем с помощью трансмиссии передается ведущим колесам автомобиля.

Корпус (картер) является основным несущим элементом двигателя. Он может быть выполнен заодно с цилиндром или отдельно. В нижней его части имеются специальные приливы для так называемых коренных подшипников коленчатого вала. Закрывается он снизу поддоном, образующим резервуар для масла.

Сверху к цилиндру крепится головка, являющаяся элементом камеры сгорания. У некоторых двигателей (например, дизель «Штеер № 1») цилиндры отливают заодно с головкой, что существенно повышает жесткость конструкции, уменьшает расход масла и пропуск газов во внутреннюю полость двигателя (в картер). Однако технология изготовления таких двигателей весьма сложна. Камера сгорания, образованная головкой цилиндра, поршнем и стенками цилиндра, может быть цельной (однообъемной) или разделенной (обычно у дизелей).

Форма коленчатого вала и расположение его кривошипов зависят от числа и расположения цилиндров двигателя. Для равномерной работы многоцилиндрового двигателя необходимо, чтобы рабочие ходы в отдельных цилиндрах чередовались через равные углы поворота коленчатого вала. Так, в четырехцилиндровом рядном двигателе они должны чередоваться через 180°. Для этого коленчатый вал должен иметь кривошипы, расположенные в одной плоскости. Возможны два варианта чередования рабочих ходов в цилиндрах: 1-2-4-3 и 1-3-4-2, равноценные по обеспечению равномерности работы и уравновешенности сил инерции.

Размер двигателя (рабочий объем в литрах) определяется диаметром цилиндра и ходом поршня, а также числом цилиндров. Поэтому автомобильные двигатели принято классифицировать по литражу: микро- и малолитражные (до 1...2 л), среднего и большого литража (до 4 л и более).

По числу цилиндров автомобильные ДВС делятся на 2-, 3-, 4-, 5-, 6- и 8-цилиндровые. Они могут быть расположены в ряд вертикально, наклонно и горизонтально или в два ряда (V-образные, оппозитные). При одинаковом числе цилиндров рядные двигатели имеют большую длину, чем V-образные или оппозитные. Рабочий процесс ДВС может осуществляться по 2- и 4-тактному циклам.

Кроме того, нормальная работа двигателя обеспечивается специальными системами: питания, охлаждения, смазки, зажигания (у двигателей с принудительным воспламенением смеси), пуска.

Мощность, развиваемая ДВС на коленчатом валу, зависит главным образом от размеров двигателя, степени сжатия и частоты вращения коленчатого вала. Большое значение имеет форма камеры сгорания. Желательно, чтобы площадь ее поверхности была минимальной (меньше потери тепла), в ней отсутствовали и перегретые и переохлажденные зоны. В этом отношении полусферическая форма камеры сгорания наиболее предпочтительна, что, однако, приводит к усложнению конструкции двигателя и особенно клапанного механизма газораспределения.

В цилиндр 4-тактного дизельного двигателя всасывается чистый воздух, давление и температура которого при сжатии сильно повышаются (примерно до 4 МПа и свыше 500 °С). Когда поршень подходит к ВМТ, в камеру сгорания с помощью насоса и форсунки впрыскивается топливо. Оно смешивается с горячим воздухом и загорается. Во время рабочего хода давление в цилиндре достигает 10 МПа, а температура превышает 2000°С. Таким образом, детали дизеля более механически и термически нагружены, чем у бензинового двигателя. Поэтому их приходится делать из более качественных материалов и большей толщины, увеличиваются масса, размеры и стоимость двигателей. Работа дизельного двигателя сопровождается большим шумом.

Однако дизельные двигатели находят все большее применение даже на легковых автомобилях. Главными их преимуществами являются меньший (примерно на 30%), чем в карбюраторных двигателях, расход топлива, а также возможность использования более тяжелых его сортов. Модификацией дизельного двигателя является так называемый многотопливный двигатель, т. е. способный работать на дизельном топливе, керосине, бензине, спирте.

Одним из путей повышения мощности дизельного двигателя является применение наддува. При этом может быть увеличено наполнение цилиндров воздухом, так как он нагнетается компрессором (насосом) под давлением 0,15 - 0,17 МПа. Появляется возможность увеличить количество подаваемого в цилиндр топлива и обеспечить его полное сгорание, что позволяет, не увеличивая размеров двигателя и не меняя частот вращения коленчатого вала, повысить мощность на 20...40 %. В зависимости от вида используемого топлива двигатели делят на работающие на жидком (бензин, дизельное топливо) и на газообразном (природные и промышленные газы) топливе.

Из термодинамики известно, что КПД тепловой машины (в том числе и ДВС) прямо пропорционален разности температур горячего и холодного источников. Чем выше разность температур, тем больше КПД. Существенно повысить разность температур в двигателе можно за счет увеличения температуры горячего источника (продуктов сгорания топлива). В ДВС она составляет 2500 °С и более. Длительное время такую высокую температуру не могут выдержать даже современные жаропрочные материалы. В поршневых ДВС в результате периодичности процессов детали цилиндра соприкасаются с высокотемпературными газами в течение очень короткого времени: при сгорании топлива и в начале расширения газов (рабочего хода). Для обеспечения сгорания топлива необходимо осуществить подготовительные процессы (впуск топлива и сжатие). При впуске температура внутри цилиндра немного превышает температуру окружающего воздуха.

Благодаря системе охлаждения при очень высокой температуре газов в начале рабочего цикла (горячий источник) нагрев наиболее горячих деталей двигателя (поршни и выпускные клапаны) не превышает 500 °С. Таким образом, большая разность температур между холодным и горячим источниками (~2000 °С) ДВС обеспечивает ему высокий КПД по сравнению с газовой турбиной или паровой машиной [4].

Двигатели, работающие по этой схеме рабочего цикла, называют двигателями с внешним смесеобразованием. К ним относятся широко распространенные карбюраторные двигатели, работающие на бензине или газе, а также двигатели с впрыском топлива во впускной трубопровод. Топливо таких двигателей легко испаряется и хорошо перемешивается с воздухом в обычных условиях. Для повышения КПД двигателей с внешним смесеобразованием увеличивать давление при сжатии выше 2 МПа нельзя. Иначе может произойти преждевременная вспышка или слишком быстрое сгорание (детонация) рабочей смеси.

Двигатели с внутренним смесеобразованием имеют более высокий КПД, чем двигатели с внешним смесеобразованием. Цилиндр двигателей с внутренним смесеобразованием заполняется не смесью, а воздухом, который подвергают сильному сжатию. В конце хода сжатия в цилиндр впрыскивают топливо. Частицы топлива, соприкасаясь с горячим воздухом, испаряются и воспламеняются. Высокая температура в конце сжатия позволяет повысить КПД. Эти двигатели работают на жидком топливе.

ДВС имеют следующие основные характеристики: мощность - N (кВт), крутящий момент - М (Н·м) и расход топлива за час работы, отнесенный к мощности (так называемый удельный расход топлива). Основные характеристики двигателей снимают на стендах. Чтобы определить мощность и крутящий момент, нужно знать, как изменяется давление газов в цилиндре во время работы двигателя. Для этого используют индикаторную диаграмму изменения давления в цилиндре по ходу поршня.

Свое название «диаграмма» получила от приборов (индикаторов), с помощью которых регистрируется изменение давления внутри цилиндра. Ординаты диаграммы показывают давление газов в цилиндре, а абсциссы - ход поршня и соответствующий ему объем цилиндра.

Площадь индикаторной диаграммы представляет собой работу цикла. У четырехтактных двигателей площадь диаграммы состоит из двух частей: положительная - полученная за такты сжатия и расширения и отрицательная - соответствующая тактам впуска и выпуска. Чем больше положительная площадь диаграммы, тем больше полезная работа двигателя.

Индикаторные диаграммы карбюраторных двигателей и дизелей существенно различаются. В бензиновых двигателях подвод тепла (во время сгорания топлива) происходит, когда поршень около ВМТ. У дизелей подвод тепла осуществляется главным образом в процессе расширения.

В течение всей истории развития автомобиля наблюдались попытки применения других типов двигателей, в том числе газотурбинного, роторного, парового, Стерлинга и многих других. Однако составить конкуренцию поршневому двигателю внутреннего сгорания с кривошипно-шатунным механизмом с каждым годом становится все труднее. Слишком много человечество вложило в этот двигатель, и отказаться от него непросто. К тому же поршневые ДВС постоянно совершенствуются по всем параметрам: увеличению литровой мощности, уменьшению удельного расхода топлива, повышению моторесурса, снижению выбросов вредных компонентов в окружающую среду и т. д. Не вдаваясь в подробности, рассмотрим коротко лишь два типа двигателей, могущих в ближайшие годы достойно претендовать на роль автомобильной силовой установки.

Это газотурбинный и роторный двигатели. Успешное применение газовых турбин в авиации и других средствах транспорта породило интерес к ним и у автомобилестроителей.

Газотурбинные двигатели (ГТД) обладают целым рядом преимуществ перед обычными ДВС:

- малыми габаритами (если принять при равной мощности габаритный объем карбюраторного ДВС за 100 %, то у дизеля этот показатель будет составлять 144 %, а у ГТД - лишь 28 %);

- малой массой (около 0,5 кг на одну лошадиную силу, что в 2 раза меньше, чем у лучших образцов карбюраторных ДВС);

- высокой плавностью хода (нет частей, совершающих возвратно-поступательное движение, как у обычных ДВС);

- простотой конструкции (общее число деталей ГТД составляет около 200, а карбюраторного двигателя - около 900);

- надежностью пуска при низких температурах;

- меньшей токсичностью отработавших газов;

- более благоприятной тяговой характеристикой (практически не требуется коробка передач) и т.д.

Идея создания ГТД родилась давно. Первая турбина была построена еще в 1892 г. русским инженером П. Д. Кузьминским. Однако интерес к ГТД как к силовой установке для автомобиля возник лишь после второй мировой войны.

В настоящее время исследования и разработку автомобильных ГТД ведут в нескольких странах десятки фирм. Уже созданы двигатели мощностью 30...2000 л. с.

Типичная транспортная газовая турбина представляет собой двухвальную конструкцию.

Несмотря на многочисленные преимущества ГТД и большие достижения в этой области, они не получили заметного распространения на автомобилях, так как им присущи и многие недостатки:

- высокий уровень шума (очень велика частота вращения валов - до 50 тыс. мин-1);

- худшая топливная экономичность (больший удельный расход топлива при отсутствии теплообменника по сравнению с карбюраторным ДВС);

- большие размеры воздушного фильтра, так как двигатель работает с большим коэффициентом избытка воздуха (в 4...5 раз больше, чем у карбюраторного ДВС);

- низкая тормозная способность;

- худшие разгонные характеристики и т. д.

Таким образом, ГТД в настоящее время находятся еще на такой стадии развития, что их экономически целесообразно применять лишь на очень тяжелых машинах. Так, например, на 125-тонном самосвале «БелАЗ-549В» установлена газовая турбина ТВ-2-117 мощностью 1200 л. с. с частотой вращения вала тяговой турбины 12 тыс. мин-1; топливом для двигателя служит керосин. Для того чтобы избавиться от такого недостатка поршневого ДВС с кривошипно-шатунным механизмом, как преобразование поступательного движения поршня во вращательное движение коленчатого вала, была предпринята попытка создания роторного ДВС.

Первоначальная идея механизма, поршень которого совершает вращательное движение, относится к XVI в. С тех пор на ее основе были созданы различные насосы, вентиляторы, компрессоры. Однако в ДВС эта идея нашла реальное применение только в работах Ф. Ванкеля (Германия).

Основными элементами его двигателя являются корпус и ротор-поршень. Его преимуществами являются:

- простота конструкции (на 35...40 % меньше число деталей, на 30...40 % меньше масса);

- малые габариты (длина двигателя на 30...40 % меньше);

- низкий уровень шума (нет деталей, совершающих возвратно-поступательное движение, нет клапанного механизма);

- хорошая уравновешенность и высокая плавность хода выходного вала (при числе секций не менее двух);

- пониженная требовательность к октановому числу бензина при той же степени сжатия (нет перегретых деталей - клапанов) и т. д.

К недостаткам такого двигателя относятся:

- большие на 10...15 % расходы топлива и масла;

- меньший пробег до капитального ремонта;

- освоение массового производства требует коренного перевооружения заводов, производящих двигатели и осуществляющих их ремонт, и т. д.

В настоящее время роторно-поршневые двигатели выпускаются несколькими фирмами в четырех странах (Япония, Германия, США, Великобритания). Японская фирма «Тоуо Кодуо» выпускала несколько модификаций роторных двигателей в количестве до 500 тыс. шт. в год. В мире уже насчитывается около 10 млн. автомобилей с такими двигателями.

Проводятся работы и по созданию дизельного роторно-поршневого двигателя, однако здесь необходимо преодолеть трудности, связанные с низкой степенью сжатия, неудовлетворительной формой камеры сгорания, сложностью обеспечения уплотнения зазора между ротором и корпусом и т. д.[5].

2.2 Эффективная система охлаждения двигателя Д-243 Л

Переохлаждение автотракторных ДВС при температуре ниже 800 влечёт за собой негативные последствия: резко ухудшается качество картерного масла, и возрастает коррозионная активность дизельного топлива [6].

Эксплуатация тракторов в районах с суровым климатом связана с интенсивным охлаждением механизмов, агрегатов и имеет ряд особенностей.

Производительность тракторов в зимний период снижается. Много времени затрачивается на пуск и подогрев двигателя в условиях хранения трактора на открытых площадках. В результате этого, технически исправные трактора, выходят на непосредственную работу на 1-1,5 часа позже. Низкие температуры воздуха и, связанное с ними, охлаждение агрегатов затрудняют пуск двигателей, уменьшают надежность тракторов, ухудшают экономичность, увеличивают расход топлива, усложняют обслуживание тракторов и их вождение.

Затруднения пуска двигателей возникает из-за сложности создания пусковой частоты вращения коленчатого вала, ухудшения условий смесеобразования и воспламенения смеси. Для надежного пуска двигателя скорость проворачивания или частота вращения коленчатого вала должна быть равной или превышать минимальную частоту вращения, обеспечивающую процесс подготовки горючей смеси в карбюраторе. Эта величина сильно зависит от окружающей среды.

При снижении температуры масла значительно увеличивается его вязкость, в результате чего увеличивается сопротивление прокручивания коленчатого вала и снижается скорость его вращения. Это, естественно, вызывает ухудшение условий воспламенения.

Снижение температуры электролита аккумуляторной батареи в значительной мере ухудшает энергетические возможности аккумулятора, а, следовательно, уменьшает и скорость проворачивания коленчатого вала и, в конечном итоге, ухудшает воспламенение топлива. При холодном пуске топливо хуже испаряется, т.к. испарение – процесс эндотермический, т.е. проходящий с поглощением теплоты.

Некоторые исследователи утверждают, что износ холодных двигателей в процессе пуска составляет 50-70 % от общих эксплуатационных износов. В наиболее неблагоприятных условиях с точки зрения износов при низких температурах находятся агрегаты трансмиссии – коробка передач и задние мосты.

Снижение надежности машин при низких температурах вызывается рядом причин, эти причины в свою очередь приводят к увеличению частоты пусковых отказов, снижению долговечности элементов машин, ухудшению ремонтопригодности.

Эксплуатация тракторов в условиях низких температур связана с увеличением расхода топлива, это объясняется:

-повышением сопротивления в агрегатах трансмиссии из-за загустевания смазки;

-неполнотой сгорания, связанной с ухудшением испарения и распыливания топлива;

-необходимостью дополнительных затрат топлива на прогревы двигателя;

-увеличением сопротивления качению колес при движении по зимней дороге.

Особенно значительные расходы топлива связанные с прогревом двигателя, агрегатов трансмиссии и шин после длительной стоянки на открытой площадке при низкой температуре воздуха. Рассматривая влияние климатических факторов на зимнюю эксплуатацию тракторов, необходимо учитывать экологический аспект.

Эффективность, надежность и качество работы тракториста в значительной степени зависит от условий на рабочем месте. К числу этих условий относятся основные составляющие микроклимата рабочей зоны. Дискомфортный микроклимат обязательно приведет к соответствующей перестройке организма, при длительной работе в таких условиях наступает утомление, которое приводит к ошибочным действиям, которые могут привести к нарушениям безопасности движения или дорожно-транспортным происшествиям.

Микроклимат рабочей зоны тракториста считается нормальным, если температура воздуха в ней составляет 18-20 °С, влажность воздуха 40-60 % и скорость его движения 0,1-0,2 м/с. При низкой температуре воздуха организм человека вследствие охлаждения становится более восприимчив к инфекционным заболеваниям.

Снижение температуры охлаждающей жидкости на каждые 70-80 обуславливает уменьшение эффективной мощности двигателя на 0,6-2 %, удельный эффективный расход топлива (отношение величины часового расхода кг/ч топлива к значению эффективной в кВт мощности ДВС) увеличивается при этом на 1,4-5 %, износ поршневых колец возрастает на 6 %.

Дизельные двигатели при выполнении сельскохозяйственных работ зимой загружены в среднем на 50 % от их номинальной мощности по условию сцепления с опорной поверхностью ведущих движителей тракторов. Поэтому уменьшение топливной экономичности у них в этих условиях особенно заметно. Влияние переохлаждения у таких двигателей на другие показатели представлено в таблице 2.1.

Таблица 2.1

Сравнение показателей при переохлаждении

|

Марка двигателя

|

Д-243

|

А-41

|

СМД-62

|

|

Стоимость двигателя Сд, тенге

|

380500,0

|

750000,0

|

600000,0

|

|

Температура в системе охлаждения, С

|

60

|

50

|

40

|

60

|

50

|

40

|

60

|

50

|

40

|

|

Ухудшение топливной экономичности:

в % к номинальному эффективному расходу

в кг/ч

|

12,7

|

19,1

|

25,5

|

11,7

|

18,6

|

23,4

|

12,1

|

18,2

|

24,2

|

|

|

0,91

|

1,36

|

1,81

|

0,98

|

1,46

|

1,95

|

1,90

|

2,85

|

3,80

|

|

Потери топлива за 1200 ч работы, в среднем:

кг

тенге (Ст)

|

1632

134640,0

|

1756

144870,0

|

3420

282150,0

|

|

Величина Ст/Сд

|

0,35

|

0,19

|

0,47

|

Известные средства и устройства, предназначенные для поддержания нормального теплового состояния ДВС жидкостного охлаждения со смешанной циркуляцией охлаждающей жидкости (2), (3), можно подразделить на две группы:

1) средства, которые регулируют количество охлаждающего воздуха, обдувающего жидкостный радиатор. Однако они все обладают рядом серьёзных недостатков и малоэффективны;

2) термостаты, изменяющие количество протекающей через охлаждаемый воздухом радиатор нагретой в рубашке охлаждения двигателя жидкости, соответствуют своему назначению только при малом переохлаждении ДВС и положительных температурах окружающего воздуха.

Группа устройств для поддержания теплового состояния ДВС. Это теплообменники, в которых жидкость из систем охлаждения ДВС при необходимости подогревается теплом их отработавших газов (см. Приложение А).

Теплообменники подключаются последовательно в малый круг циркуляции систем охлаждения. Движение охлаждающей жидкости через них регулируется термостатами.

Отработавшие газы ДВС обогревают теплообменники постоянно.

Теплообменники обеспечивают очень быстрый прогрев жидкости в её малом круге циркуляции. При этом несколько увеличивается степень нагрева жидкости в термосифонной зоне её циркуляции, но ускоренный прогрев всей жидкости в этой зоне проблематичен.

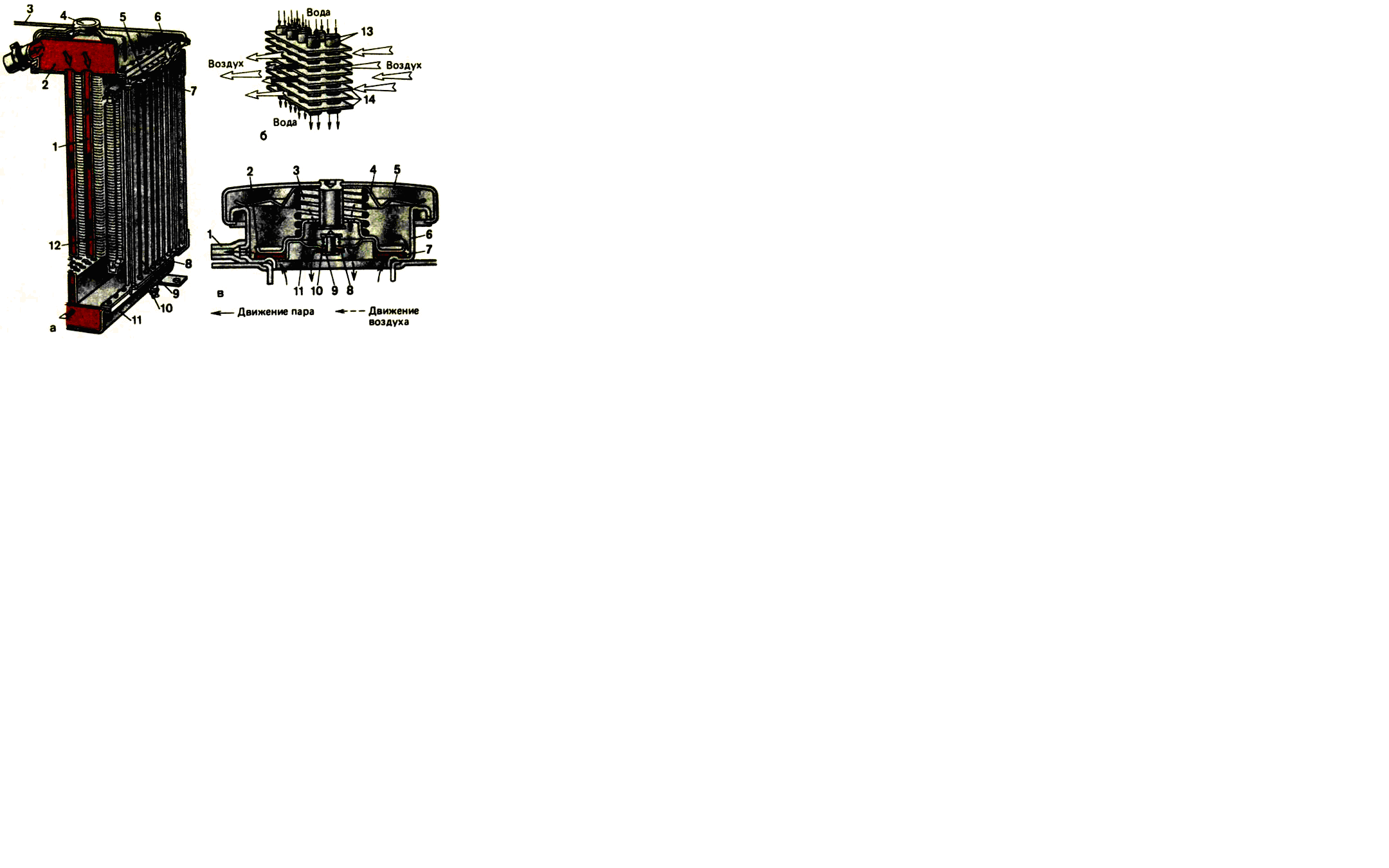

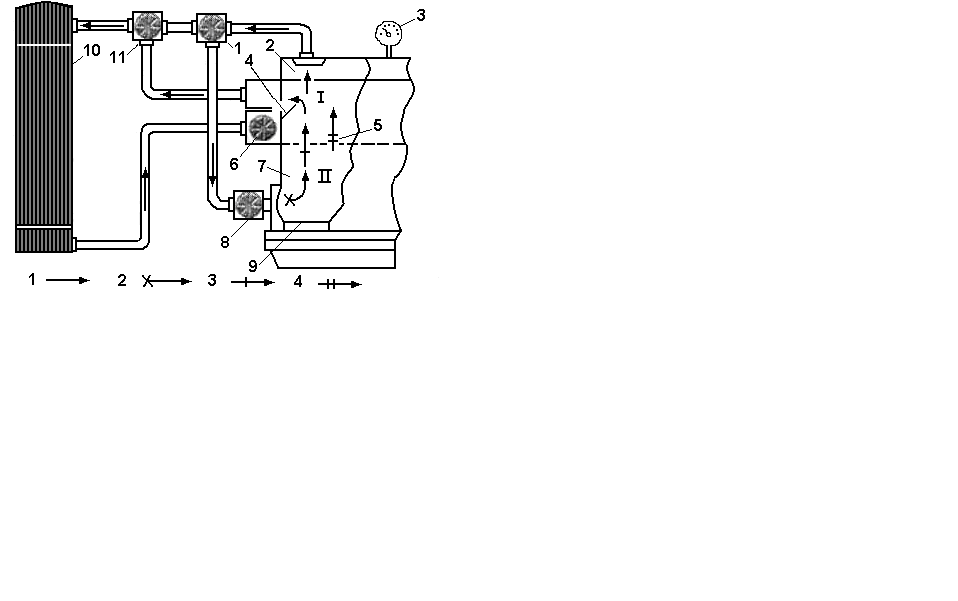

Наиболее перспективной является смешанная система охлаждения ДВС с организованным массо-теплообменом между зонами (в направлении от нижней мёртвой точки к верхней мёртвой точке поршня) рубашки охлаждения и блока цилиндров ДВС во время вывода его на нормальный тепловой режим, [7], (см. рисунок 2.1) Рубашка охлаждения ДВС имеет зону I принудительной и зону II термосифонной циркуляции жидкости (воды, антифриза, тосола и т.п.).

Рисунок 2.1 - Система охлаждения ДВС

Условная граница между зонами I и II на рисунке изображена штриховой линией 5.

При температуре 69 °С и ниже термостат 1 перекрывает движение воды в радиатор 10 (стрелка 1), создавая два гидравлических контура.

Первый - рубашка 2 охлаждения головки блока и верхней части рубашки 7 охлаждения блока цилиндров (зона I) - термостат 1 - дополнительный насос 8 - нижний уровень 9 рубашки 7 охлаждения блока цилиндров (зона II) - зона I.

Второй - основной насос в - клапан 11 - радиатор 10 - основной насос 6.

Вода, двигаясь по первому контуру от насоса 8 (стрелка 2) переносит тепло из более нагретой зоны I в нижнюю часть зоны II. Циркулируя по рубашке 7, она своим напором закрывает клапан 4, изолируя насос 6 от зоны I, отдаёт тепло стенкам рубашки 7 и, наконец, смешивается с водой в зоне II, которая имеет более высокую температуру.

Это обеспечивает устранение неравномерности нагрева стенок цилиндров по высоте, прогрев всех частей двигателя за счёт тепла, переносимого водой из зоны I.

Показания термометра 3 отражают уже тепловое состояние всего двигателя как следствие организованного массо-теплообмена по зонам блока цилиндров ДВС. Циркуляция воды по второму контуру (стрелка 3) исключает опасность замерзания воды в радиаторе 10 даже при сильных морозах.

При температуре 79 °С и выше термостат 1 открывается и обеспечивает циркуляцию воды по большому гидравлическому контуру - насос 6 (клапан 4 напором воды открывается) - зона I - термостат 1 - полость закрытого клапана 11 - радиатор 10 - насос 6 (стрелка 1).

Насос 8 при этом работает вхолостую (при жёсткой кинематической связи с коленчатым валом двигателя) или при наличии гидроэлектропривода отключается.

В рубашке 7 (зона II) термосифонная циркуляция воды (стрелка 4) автоматически поддерживает необходимое тепловое состояние стенок цилиндров, устраняя неравномерность их нагрева по высоте, и других частей двигателя, расположенных в области зоны II. Насос 8 оказывает определённое воздействие на характер этой циркуляции.

Термометр 3 регистрирует в основном температуру воды в зоне I.

Система охлаждения в этом режиме работает как применяемая на современных ДВС смешанная система.

В интервале температур от 69 °С до 79 °С термостат 1 обеспечивает частичное и одновременное поступление воды в первый и второй контуры.

При использовании антифризов и тосолов необходимость в клапанах 4 и 11 отпадает. Клапан 4 можно зафиксировать в открытом положении или убрать, клапан 11 закрыть или убрать вместе с трубопроводом от полости насоса 8.

Такая система охлаждения обеспечивает нормальное тепловое состояние двигателя на всех режимах его работы и при низких температурах окружающего воздуха, позволяет использовать в качестве охлаждающей жидкости воду.

Снабжение такими системами охлаждения существующих двигателей не потребует больших затрат, так как рубашки 2 и 7 охлаждения соответственно головок и блоков цилиндров, радиаторы 10 и жидкостные насосы в ней остаются без изменения.

Определенных затрат потребуют изготовление (приобретение) и установка клапанов 4 и 11 и дополнительных насосов 8. Но эти затраты не могут быть большими. Например, стоимость насоса водяного в сборе (номер по каталогу 240-1307012/10) от стоимости дизеля Д-243Л составляет всего -1,1%.

Даже увеличение в 2-3 раза затрат на изготовление дополнительного насоса 8 и других элементов предложенной системы охлаждения по сравнению со штатным насосом будет оправдано.

Стоимость израсходованного топлива из-за переохлаждения этого дизеля превышает стоимость штатного насоса в 31,3 раза.

Предложенная система охлаждения при небольших затратах на внедрение позволяет существенно улучшить топливную экономичность двигателя.

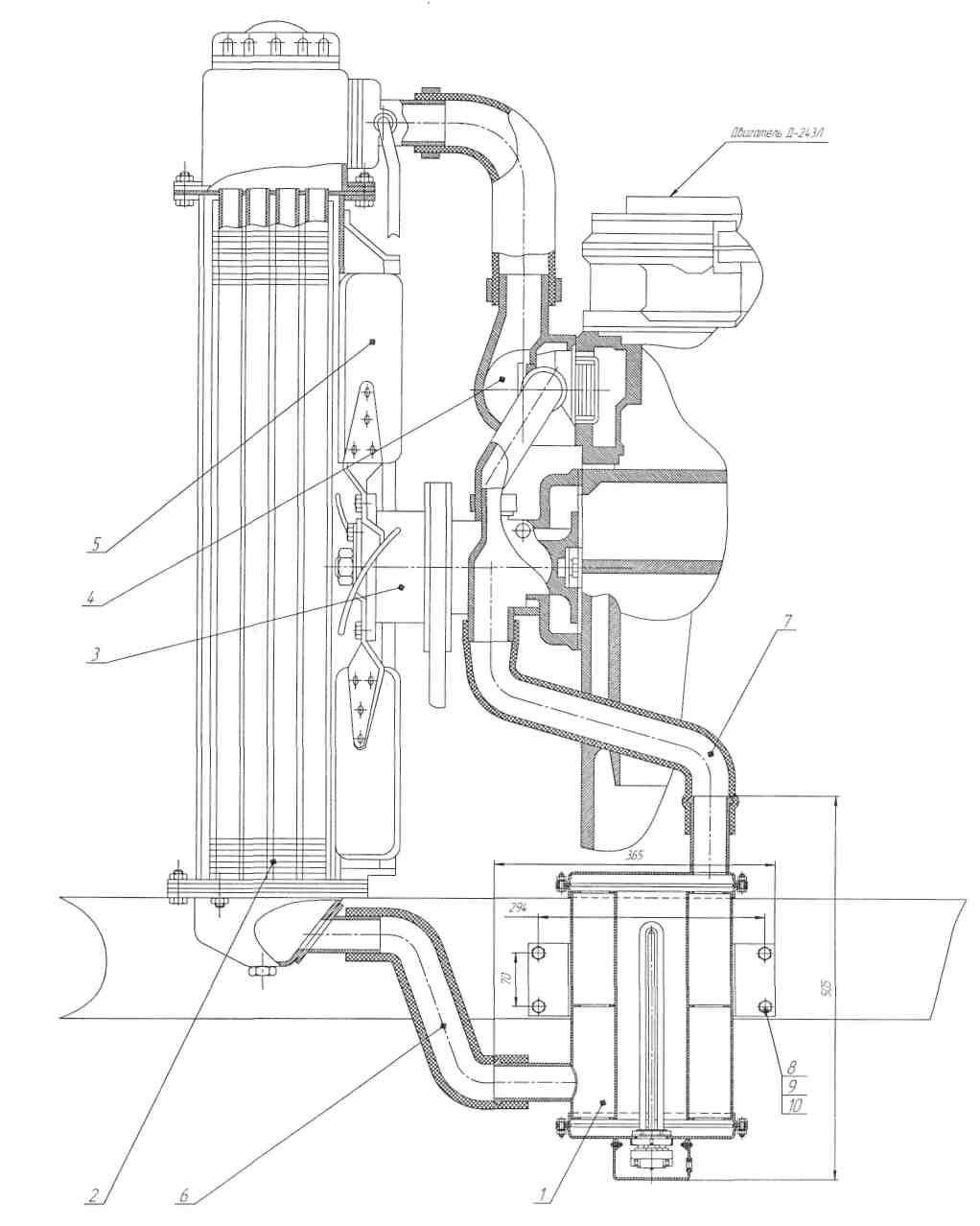

2.3 Модернизация системы охлаждения двигателя Д-243

Имея данные по разработанным конструкциям систем охлаждения двигателей, особенности системы по рисунку 2.1 следует отметить, что основные недостатки этих конструкций либо в трудностях регулирования температуры в холодное время года, либо нормальное обеспечение температурного режима, но при этом требуются дополнительные операции по разборке-сборке (предшественник по рисунку 2.1).

Исходя из предшественника и конструктивных особенностей двигателя Д-243 предлагаем конструкцию системы охлаждения с подогревателем и автоматическим регулированием температурного режима в любое время года (рисунок 2.2).

Рисунок 2.2 - Модернизированная система охлаждения Д-243

1-подогреватель, 2-радиатор, 3-помпа, 4-термостат, 5-вентилятор, 6-патрубок подводящий, 7-патрубок отводящий, 8, 9, 10-узел крепления

Изменения системы охлаждения обеспечивается путем установки подогревателя типа «Аристон» в большой круг циркуляции охлаждающей жидкости (таблица 2.2).

Таблица 2.2

Характеристика подогревателя

|

Характеристики

|

Полный режим

|

Частичный режим

|

|

Тепловой поток кВт

|

12,000

|

5,000

|

|

Потребление электроэнергии (при работе) Вт

|

75

|

50

|

|

Расход топлива

|

1,4

|

0,6

|

При работе системы подогреватель, предназначен для предпускового разогрева и автоматического поддержания теплового режима дизельных двигателей с жидкостным охлаждением, а так же для отопления салона (кабины) автотранспортного средства и устранения обледенения стёкол, независимо от работы двигателя.

Подогреватель имеют автоматическую систему управления (рисунок 2.3).

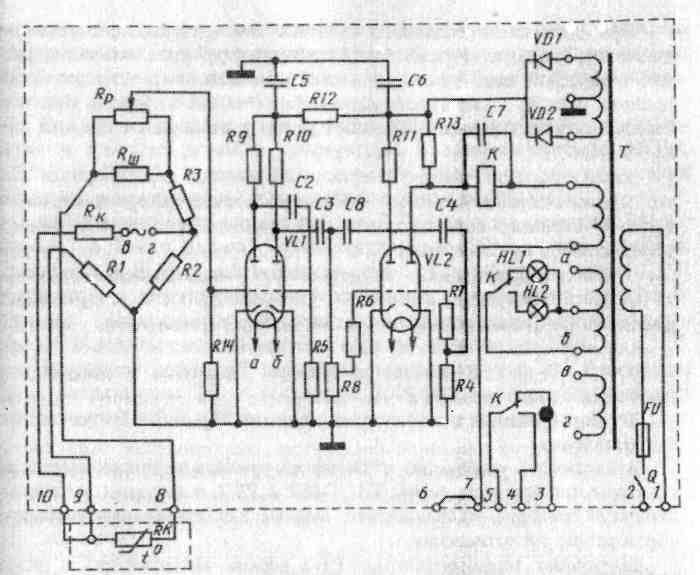

Рисунок 2.3 - Принципиальная электрическая схема регулятора температуры ЭРА-М

Устанавливается в контур жидкостной системы охлаждения двигателя. Подсоединяется к электросети и топливной системе. Подогреватель - отопитель изготавливается из нержавеющей стали и обладает высокой коррозийной стойкостью, что позволяет использовать в системе охлаждения низкокачественную охлаждающую жидкость.

Технические особенности:

-автоматическая система управления;

-двойное использование для предварительного нагрева салона и двигателя;

-постоянная диагностика работы;

-указание неисправностей на дисплее;

-возможность введения двух отдельных программ включения подогревателя;

-возможность подогрева масляного картера выхлопными газами.

Напряжение - 24 В. Габариты - 387206231 мм. Вес - 9 кг.

Регулятор температуры ЭРА-М - устройство, предназначенное для измерения и регулирования температуры. В качестве датчиков температуры используется термопреобразователь сопротивления. Терморегулятор ГОН КЗ трех основных частей: измерительной мостовой схемы, фазочувствителъного усилителя и блока питания.

Измерительная схема представляет собой одинарный мост сопротивлений, в одно из плеч которого включен термопреобразователь сопротивления RK. Мост уравновешивается автоматически, если прибор применяют как регулятор или сигнализатор температуры, и вручную при помощи реохорда яри измерении температуры.

Если температур в месте расположения термопреобразователя сопротивления меньше заданной по шкале датчика (реохорда), то нарушается равновесие моста и в его измерительной диагонали появляется напряжение разбаланса, которое подается на вход трехкаскадного усилителя, состоящего из лампы VL1 и половины лампы VL2. Четвертый каскад усилителя фазочувствительный. Он собран на второй половине лампы VL2, и питается переменным током от отдельной обмотки трансформатора Т. В анодную цепь фазочувствительного каскада включена обмотка выходного реле К.

Если фаза напряжения разбаланса моста совпадает е фазой напряжения питания в полупериод, когда лампа открыта, через нее проходит ток, достаточный для срабатывания выходного реле К. Контакты реле включают исполнительный механизм (например, электромагнитный пускатель) для подачи энергии в объект регулирования до тех пор, пока температура объекта не достигнет заданного значения.

При достижении заданного значения температуры мост уравновешивается, напряжение разбаланса, проходя через нуль, изменяет фазу, ток в анодной цепи лампы становится меньше тока отпускания выходного реле К, и оно выключает исполнительный механизм. При этом зеленая сигнальная лампа "меньше" гаснет и включается красная лампа "больше".

Таким образом, фазочувствительный каскад отрегулирован так, что лампа открывается в тот полупериод, фаза которого совпадает с фазой сигнала, возникающего, если температура объекта меньше установленной на шкале задатчика.

Чтобы снизить влияние сопротивления соединительных проводов на точность измерения, используют равноплечий мост, а термопреобразователь сопротивления включают по трехпроводной схеме.

Основная погрешность и зона нечувствительности ЭРА-М не превышают 1,5 % от всей шкалы регулятора. Разрывная мощность контактов выходного реле 500 В·А.

Терморегуляторы комплектуют медными термопреобразователями сопротивления.

При недостаточной температуре охлаждающей жидкости в системе электрическая схема подогревателя, включенная в основную схему двигателя обеспечивает включение нагревательных элементов, которые доводят температуру охлаждающей жидкости до рабочей 85-93 С. Увеличение данного придела температур регулируется автоматическим отключением подогревателя по схеме рисунка 2.3.

2.4 Расчет расхода топлива при работе двигателя в диапазоне низких температур

Для оценки эффективности использование топлива при выполнении транспортной работы используют расход топлива на единицу транспортной работы (Q) - отношение фактического расхода топлива к выполненной транспортной работе [8].

Удельный расход топлива рассчитывается по формуле

gе=1000 Gт /Nе, (2.1)

где Nе - эффективная мощность двигателя.

Выразим Nе через уравнение мощностного баланса:

Nе=N+N+NJ+тр=(Р+Р+РJ)/тр (2.2)

тогда

Gт=gеNе/(1000т)=gе(Р+Р+РJ)/тр (2.3)

Часовой расход топлива оказывает влияние на величину путевого расхода:

QL=1000 Gт/(36т), (2.4)

где т - плотность топлива.

Выразив Gт через gе, получим:

QL=gеNе/(36ттр)=gе(Р+Р+РJ)/(36ттр) (2.5)

Формула (2.5) называется уравнением расхода топлива.

Согласно ГОСТ 20306-85 оценочными показателями топливной экономичности служат:

- контрольный расход топлива (КРТ);

- расход топлива в магистральном ездовом цикле на дороге (РТМЦ);

- расход топлива в городском ездовом цикле на дороге (РТГЦД);

- расход топлива в городском цикле на стенде (РТГЦ);

- топливная характеристика установившегося режима двигателя (ТХ);

- топливно-скоростная характеристика на магистрально-холмистой дороге (ТСХ).

Данные оценочные показатели не нормируют.

При работе на дизельном топливе расход определяется.

По уравнению 2.5 и таблице 2.3 имеем:

gе=258 гкВт/час,

Nе=59 кВт,

т=850 кг/м3

Принимаем среднюю скорость движения транспортного средства =35 км/час.

Для расчета кпд трансмиссии тр воспользуемся формулой 2.6:

тр=1n1·2n2·х (2.6)

где 1, 2 - кпд цилиндрических и конических шестерен трансмиссии,

n1, n2 - число пар шестерен соответственно,

х - кпд равное 0,96

По литературному источнику 2 по схеме трансмиссии МТЗ-100 находим при движении транспортной машины на последней транспортной скорости n1- 5, n2 - 2, 1 - 0,84, 2 - 0,82.

тр=0,845·0,822·0,96=0,88

Для определения общего расхода топлива необходимо вычислить значения сил сопротивления качению (Р+Р+РJ).

Сила сопротивления дороги:

Р=G(fсоs +sin )G(f+1) (2.7)

где G – полная масса транспортного средства, принимаем для транспортного средства с прицепом G равное 11000 кг или 110000 Н (таблица 2.3).

f – коэффициент сопротивления качению, зависящий от покрытия дороги, перевозка грузов осуществляется по сухой, укатанной, грунтовой дороге f равно 0,03. Движение принимаем равномерным, прямолинейным.

Р=11000·(0,03+1)=11,33 кН

Сила сопротивления воздуха

Р=k F 2 (2.8)

где k - коэффициент сопротивления воздуха, для автопоездов принимается около 0, 9;

F – площадь лобового сопротивления транспортного средства, для МТЗ-100 составляет примерно 5,3 м2,

=35 км/час=9,7 м/с

Р=0,9·5,3·9,7=4,64 кН

Сила сопротивления инерции трансмиссии

РJ=m J, (2.9)

где m - масса транспортного средства 4100 кг,

J-ускорение транспортного средства,

РJ=6,79 кН.

Общий расход топлива при выполнении транспортной работы составит:

QL=258(11,33+4,64+6,79)/36·850·0,88=21,8 кг/час

При работе на метаноле расход определяется.

С учетом имеющихся исследований работы двигателя на всех режимах нагрузки определяем:

QL=19,7 кг/час

Особенности конструкции тракторов МТЗ-100 и МТЗ-102

Тракторы «Беларусь» МТЗ-100 и МТЗ-102 созданы в результате модернизации тракторов МТЗ-80 и МТЗ-82 и различаются, главным образом, следующим:

-повышением мощности и модернизацией дизеля;

-новой конструкцией сцепления, коробки передач и рулевого управления;

-более совершенной конструкцией гидронавесной системы и механизма автоматического управления навешенной машиной;

-расширением возможностей агрегатирования с машинами, т. е. кроме заднего, тракторы оборудованы передним механизмом навески для управления машинами, расположенными фронтально, а также гидросистемой отбора мощности.

Трансмиссия. Компоновка составных частей трансмиссии - такая же, как в тракторах МТЗ-80 и МТЗ-82. Однако конструкция их существенно изменена.

Сцепление - двухдисковое, по схеме подобно ранее изученным, но без усилителя в приводе.

Промежуточный диск сцепления соединен с маховиком через пальцы и три упругие пластины, которые не только передают крутящий момент, но и отводят диск при выключении сцепления вслед за нажимным диском.

Два ведомых диска, установленных на шлицах вала, снабжены гасителями крутильных колебаний с резиновыми упругими элементами. Силовой вал пропущен сквозь трубчатый и опирается передним концом на подшипник в торце коленчатого вала, а задним концом через шлицевую втулку соединен с первичным валом коробки передач. Трубчатый вал соединен с кожухом (опорным диском) сцепления шлицевой втулкой с резиновым демпфером и, как в тракторах МТЗ-80, передает вращение масляному насосу гидронавесной системы и двухскоростному ВОМ и, кроме того, - масляному насосу гидросистемы коробки передач.

Тормозка в приводе сцепления нет, так как предусмотрена возможность переключения передач без остановки трактора.

Коробка передач (КП) обеспечивает получение двадцати четырех передач для движения вперед (шесть диапазонов, по четыре передачи в каждом) и восьми передач заднего хода (два диапазона, по четыре передачи).

Предусмотрено два варианта конструкции КП, позволяющих переключать передачи в пределах каждого диапазона без остановки трактора: вариант «А» - передачи переключают с помощью гидроподжимных фрикционных муфт без разрыва потока мощности, передаваемой от двигателя ведущим колесам; вариант «Б» - передачи переключают с помощью зубчатых муфт с синхронизаторами (синхронизированная КП), предварительно выключив сцепление, т. е. разорвав поток мощности. Диапазоны в обеих коробках переключают с разрывом потока мощности, валы и шестерни у них расположены одинаково, 80% деталей взаимозаменяемы.

В коробке передач варианта «А» первичный вал с четырьмя фрикционными гидроподжимными муфтами подобен вторичному валу КП трактора Т-150К- В основном подобна и гидросистема коробки, с той лишь разницей, что масло под давлением 0,9...1,0 МПа подается не только к распределителю управления и от него в гидроподжимные муфты и в гидроаккумулятор, но и к крану управления гидроподжимной муфтой привода переднего ведущего моста (МТЗ-102). Поток масла, ответвляющийся для смазывания деталей, дополнительно очищается в центрифуге, взаимозаменяемой с установленной на дизеле.

В коробке передач варианта «Б» подобным образом переключают и передачи. Гидросистема этой КП служит лишь для смазывания деталей, поэтому в ней нет распределителя, а подача насоса и давление масла уменьшены.

Задний мост устроен так же, как и на тракторе МТЗ-80, и дополнительно оснащен стояночным тормозом. Он смонтирован на кожухе правого рабочего тормоза и имеет взаимозаменяемые с ним детали.

Тормозные диски установлены на шлицах вала, который подобно валу автоматической блокировки дифференциала пропущен сквозь ступицу полуосевой шестерни и соединен шлицами с крестовиной дифференциала. Тормоз приводится в действие от ручного рычага с защелкой.

Передний ведущий мост - как и в тракторе МТЗ-82, но приводится не от раздаточной коробки, а от специального вала в коробке передач. Вращение этому валу передается парой шестерен от вторичного вала через фрикционную гидроподжимную муфту, с помощью которой и включают передний ведущий мост.

Пневматическая система. Составные части системы и схема их соединения - такие же, как на тракторах МТЗ-80 и МТЗ-82. В усовершенствованном тормозном кране имеется полость противодавления, соединенная с рабочей полостью, что снижает усилие на тормозной педали. Ходовая часть сходна по конструкции с МТЗ-80. Подвески управляемых колес подобны, но на тракторе МТЗ-100 может быть применена следующая модификация: вместо одной цилиндрической пружины подвески, расположенной внутри кронштейна выдвижного кулака, имеются две пружины (нижняя расположена снаружи кронштейна, а сверху, над выдвижным кулаком установлена дополнительная короткая наружная пружина).

Рулевое управление. Гидрообъемный привод обеспечивает поворот трактора и снижение усилия на рулевом колесе. В рулевое управление входят: насос-дозатор НД-80К с блоком клапанов (расположен на дизеле), рулевой механизм с гидроцилиндрами (установлен на переднем брусе трактора), шестеренный насос НШ-10Л-3 (приводится от дизеля), гидроаккумулятор и маслопроводы.

Основные параметры трактора и двигателя в таблицах 2.3 и 2.4.[9].

Таблица 2.3

Основные конструктивные параметры трактора МТЗ-100

|

№

|

Параметры

|

Значения

|

|

1

|

Тяговый класс, кН

|

14

|

|

2

|

Расчетная скорость движения, км/час

|

2,5-34,0

|

|

3

|

Колея, мм

|

1200 и 2100

|

|

4

|

База, мм

|

2370

|

|

5

|

Агротехнический просвет, мм

|

465

|

|

6

|

Дорожный просвет, мм

|

-

|

|

7

|

Габариты, мм

Длина

Ширина

высота

|

3815

1970

2470

|

|

8

|

Масса конструктивная, кг

|

3160

|

|

9

|

Масса полная, кг

|

4100

|

Таблица 2.4

Техническая характеристика двигателя Д-243 Л

|

№

|

Основные параметры двигателя

|

Численные значения

|

|

1

|

Тип двигателя

|

Четырехтактный, рядный, дизель

|

|

2

|

Число цилиндров

|

четыре

|

|

3

|

Порядок работы цилиндров

|

1-3-4-2

|

|

3

|

Диаметр цилиндра, мм

|

110

|

|

4

|

Ход поршня, мм

|

125

|

|

5

|

Рабочий объем, л

|

4,75

|

|

6

|

Степень сжатия

|

16

|

|

7

|

Мощность, кВт

|

59

|

|

8

|

Частота вращения коленчатого вала, об/мин

|

2240

|

|

9

|

Наибольший крутящий момент (числитель) при частоте вращения (знаменатель)

|

280/1400

|

|

10

|

Удельный расход топлива, г·кВт/час

|

0,258

|

2.5 Прочностные расчеты

2.5.1 Расчет производительности насоса

Расчет проводится в такой последовательности:

-разбивается трубопроводная сеть системы на участки с разными максимальными расходами;

-рассчитывается диаметр каждого участка трубопровода;

-выбирается фактический диаметр трубопровода;

-определяются суммарные потери напора в трубопроводах при различных расходах;

-выбираются требуемые насосы;

-строится совмещенная характеристика трубопровода и насосов системы.

Расчетный диаметр трубопроводов определяется по основным участкам трубопроводов по формуле:

d= (2.1)

где Qmах - максимальная подача жидкости, мм/ч;

Wр - расчетная скорость перекачки жидкости, мм/с.

Для напорного трубопровода скорость перекачки принимаем 0,1 м/с, для всасывавшего - 0,3 м/с.

В зависимости от принятой производительности подачи жидкости определены диаметры на участке и уточнены по ГОСТу 8732-78. Эти показатели даны в таблице 2.5

Таблица 2.5

Выбор трубопроводов системы

|

№

|

Наименование

|

Производительность подачи жидкости,

м3/ч

|

Значение диаметра трубопровода по ГОСТ 8732-78,

мм

|

|

1

|

Напорный коллектор

|

12,0

|

7,9·2,0

|

|

2

|

Всасывающий коллектор

|

12,0

|

9,3·2,5

|

|

3

|

Распределительный трубопровод

|

12,0

|

7,9·2,0

|

|

4

|

Расходный трубопровод

|

9,0

|

5,9·5,0

|

Суммарные потери напора перекачиваемой жидкости определяются исходя из условия подачи жидкости через наиболее удаленную точку по формуле:

Нобщ=Нтр+Нм+Нфн+Нг+Наг+Рк+Z, м, (2.2)

где Нтр - потери на трение в трубопроводе, м;

Нм - местные потери в трубопроводе и арматуре (10% от Н);

Нфн- потери в фильтрах; Нг - потери в регуляторе, м;

Наг - общие потери в радиаторе, м;

Рк - максимальное конечное давление, принимается равным 0,3 МПа (3 кгс/см2);

Z- разность отметок оси насоса, принимаем 3 м.

Потери напора на трение в трубопроводах определяются для максимальной суммарной длины, принятой 1,5 м, условно для диаметра Д20 по формуле:

Нтр=i lсум, (2.3)

где i - гидравлический уклон.

Результаты расчетов для различных значений расхода приведены в таблице 2.6. Для обеспечения максимальной производительности системы 12,0 м3/ч принимаем 2 насоса марки 240-1307012/10 [10].

Таблица 2.6

Результаты расчетов

|

Подача жидкости

м3/ч

|

Число насосов,

шт

|

Нтр, м

|

Нм,

м

|

Нфм,

м

|

Нг,

м

|

Наг,

м

|

Рк,

м

|

Z,

м

|

Нобщ,

м

|

|

4,5

6,0

9,0

12,0

18,0

|

1

1

1

2

2

|

0,13

0,21

0,42

0,90

1,80

|

0,01

0,01

0,02

0,03

0,06

|

1,0

1,0

1,0

1,5

1,5

|

2,0

2,0

2,0

3,0

3,0

|

3,5

3,5

3,5

3,5

3,5

|

3,0

3,0

3,0

3,0

3,0

|

0,3

0,3

0,3

0,3

0,3

|

9,86

10,02

10,24

12,23

13,16

|

2.5.2 Расчет крепления кронштейна подогревателя

Целью расчета является определение напряжений и коэффициента запаса прочности в резьбовом соединении крепления кронштейна.

Материал резьбового пальца - сталь 20 ГОСТ 1050-88, Т=750 МПа; 1=5 МПа.

Диаметр резьбы М161,5.

Соединение затягивается моментом затяжки М3=170 Н·м.

Для определения коэффициента трения воспользуемся данными тензометрирования соединения при моменте затяжки М3=285 Н·м, согласно которому установлено, что напряжение в резьбовой части [11].

1=501,6 МПа и

1=350 МПа.

Коэффициент трения на торце гайки определяется по формуле:

Т=-0,3 (2.4)

где М3 - момент затяжки, Н·м;

Н - коэффициент определяющий d/d1;

1 - напряжение в резьбовой части, МПа;

d - наружный диаметр резьбы, см.;

1 - касательное напряжение в резьбовой части, МПа;

d1 - внутренний диаметр резьбы, см.

Т=-0,3=0,086

Коэффициент сопротивления в резьбе пальца

k=-Т Т (2.5)

где Т - коэффициент, определяющий отношение D/d=0,778

k=-0,778·0,086=0,1635

Коэффициент соотношения момента сопротивления в резьбе и момента трения на торце гайки при затяжке:

=Т·µТ/k=0,778·0,086/0,1635=0,41

Напряжение затяжки

31= (2.6)

31==230 МПа

Приведенное напряжение после снятия ключа определяется по формуле:

n=31 (2.7)

n=31=230=276 МПа

Статический запас прочности определяется по формуле: