СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО «КубГУ»)

Кафедра мировой экономики и менеджмента

ДОПУСТИТЬ К ЗАЩИТЕ В ГАК

Заведующий кафедрой

д-р экон. наук, профессор

___________ И.В. Шевченко

_________________2014 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА БАКАЛАВРА

СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Работу выполнил А.В. Мельник

(подпись, дата)

Факультет экономический

Направление 220100.62 Системный анализ и управление

Научный руководитель

Канд. экон. наук, доцент _________________________________ А.П. Долгов

(подпись, дата)

Нормоконтролер

старший преподаватель__________________________________Ю.С. Клещева

(подпись, дата)

Краснодар 2014

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Современные условия в экономике усилили проблему в управлении производством, а при возникновении новой конкурентной среды требуется от руководства промышленных предприятий пристального внимания на качество и эффективность изготовляемых товаров и услуг. Организации в России крайне отстают в использовании современных методов управления качеством от своих зарубежных аналогов.

В сложившейся ситуации в рыночной экономике перед российскими предприятиями встал вопрос о выпуске продукции, которая бы не уступала заграничным аналогам по качеству и обладала бы более низкой ценой. Чтобы решить вопросы улучшения качества продукции, большинство наших производителей начали внедрять систему менеджмента качества (СМК), основанную на процессном подходе, регламентированную новейшей версией стандартов серии ИСО 9000. Хотя часто выходило так, что введение СМК не давало ожидаемых результатов, потому что все внимание сосредотачивалось на улучшении качества продукции без учета экономических аспектов управления качеством.

Повышение качества и конкурентоспособности наших промышленных предприятий на внутреннем и внешнем рынках, является важным аспектом вовлечения настоящих средств в развитие экономики и преодоления кризиса.

Фактор качества нужно взять во внимание при принятии решений по вопросам развития страны. Этот фактор предусматривает организацию всеобщей подготовки руководителей и специалистов разных уровней в области качества, определяет политику по формированию для компаний организационно-технических среды, которая содействуют решению вопросов качества.

В наше время в науке и практике есть разные определения понятия качества. Академией вопросов качества РФ была выражена концепция видения качества как главной категории управления, которая обусловливает образ жизни, социальную и экономическую основу благополучного формирования человека и общества. Международное объединение по стандартизации подразумевает качество как совокупность свойств и характеристик продукции и услуг, которая придаст им способность удовлетворить соответствующие ими и рассчитываемые потребности покупателей.

Актуальность изучения темы данной дипломной работы заключается в том, что при росте рыночных отношений обеспечивание нужного уровня качества продукции и услуг оказывается стратегическим предназначением жизнедеятельности любого хозяйствующего субъекта. От того, как успешно решаются проблемы управления качеством на предприятии, зависит большинство аспектов в экономической и социальной жизни страны. Важнейший фактор, который обуславливает многие главные причины экономических и социальных проблем, уменьшающихся темпов экономического роста, с одной стороны, и, основы увеличения результативности деятельности и уровня жизни в развитых странах Запада, с другой – это качество производимой и выпускаемой продукции, качество товаров и услуг.

Для этого важно пересмотреть и усовершенствовать, а также если есть необходимость, то разработать и внедрить систему оценки качества выпускаемой продукции производителей, соответствующую условиям требований различныхгосударственных, международных и отраслевых стандартов. Так как сейчас качество выпускаемой продукции определяется, как главное условие её конкурентоспособности на внутреннем и внешнем рынках.

В современный период экономического развития перед российскими предприятиями возникает задача всесторонней интеграции в мировое разделение труда, для решения которой нужно задействовать весь комплекс экономических рычагов. Один из таких рычагов – увеличение конкурентоспособности российской экономики на основании улучшения качественных параметров выпускаемой продукции. Только на этой основе предприятие способно выжить в условиях конкуренции и получить нужную прибыль. Развитие технического уровня изделий, повышение производительности машин и оборудования, повышение надежности и долговечности продукции оказывают сильнейшее влияние на экономику производства. Это является очень важным фактором и деятельность по управлению качеством продукции в условиях рыночных отношений необходимо рассматривать как одину из приоритетных.

Осознание этого наталкивает изготовителей на поиск действенных способов для обеспечения качества выпускаемой продукции, и особенный интерес возникает к системе управления качеством. Качество обуславливается влиянием многих случайных, местных и субъективных факторов, для предотвращения воздействия которых нужен комплексный, всесторонний взгляд на анализируемую проблему. Для этого необходимы не отдельные и эпизодические старания, а совокупность мер стабильного влияния на процесс создания продукта с целью поддержания должного уровня качества, то есть нужен и системный подход.

Важность формирования систем управления качеством на отечественных предприятиях объясняется согласованностью между их эффективностью и конкурентоспособностью продукции и всего предприятия. В наше время потребитель хочет быть уверенным в том, что качество поставки продукции будет стабильным и устойчивым и нередко анализирует систему управления качеством, которая функционирует у поставщика, как показатель доверия к нему.

Необходимость всестороннего введения в организации эффективных систем управления качеством выделены в Концепции национальной политики России в области качества продукции и услуг, которая разработана экспертами Госстандарта России вместе с многими ведомствами, организациями и предприятиями. В Концепции подмечается, что использование систем управления качеством приносит предприятиям возможность сильно повысить эффективность деятельности, обеспечить потребителей продукцией и услугами, различными разнообразными потребностями, которые отвечают требованиям законодательства.

Организация эффективных систем управления качеством, которые были бы сориентированы на обеспечение современными технологиями и методами менеджмента качества, оказывается вкладом в дальнейшее стабильное положение компании на рынке. При этом надо в наибольшей степени применить достижения фундаментальной и прикладной науки, опыт практики, который получен в итоге осуществления инновационной политики Российской Федерации и планов социально-экономического роста страны и регионов.

Целью данной дипломной работы является исследование системы управления качеством на ООО «Свобода» и разрабатывание рекомендаций по усовершенствованию управления качеством в этой организации.

Исходя из цели, в дипломной работе ставятся и решаются следующие задачи:

- проанализировать теоретические аспекты управления качеством промышленного предприятия, в частности систему управления качеством ООО «Свобода»;

- предоставить характеристику данного предприятия;

- провести анализ управления качеством в организации;

- дать оценку управлению качеством на ООО «Свобода»;

- разработать рекомендации и предложения по усовершенствованию управления качеством и по внедрению системы менеджмента качества на анализируемое предприятие.

Объектом исследования является ООО «Свобода».

Предметом исследования является совокупность теоретических, методологических и практических аспектов управления качеством на предприятии.

В нашей стране в деятельности становления систем и способов управления качеством существуют глубокие корни. Развитие отечественного системного подхода к управлению качеством продукции основывается на всесторонности научных разработок. Заложили фундамент в важнейшие экономические основы действенного управления качеством выдающиеся отечественные ученые, такие как: Г.Г. Азгальдов, Б.Л. Бенцман, В.В. Бойцов, В.Г. Версан, В.А. Винокуров, A.B. Гличев, Б.И. Дубовиков, Шевченко И.В., Долгов А.П., М.И. Круглов, В.М. Ларин, Д.С. Львов, В.В. Окрепилов, В.И. Синько и др. Также использовались труды зарубежных ученых: Э. Деминга, Дж. Джурана, К. Исикавы, Ф. Кросби, Дж. Стинга, А. Фейгенбаума, Дж. Харрингтона, В. Шухарта и др., чей опыт в области управления качеством бесценен.

Были использованы статьи в официальных экономических журналах, методические разработки о вопросах управления качеством и отчетность общества с ограниченной ответственностью «Свобода».

Выпускная работа включает в себя введение, три главы, заключение, список использованной литературы, приложения.

В первой главе разбираются теоретические основы управления качеством продукции в организации, особенности развития системы управления качеством.

Во второй главе охарактеризована деятельность предприятия, проанализированна система управления качеством, а так же проведено оценивание системы управления качеством в организации ООО «Свобода».

В третьей главе показан зарубежный опыт управления качеством организаций, возможные предложения для улучшения системы управления качеством в анализируемой организации.

1 Становление менеджмента качества как системы

1.1 Системный подход при управлении качеством: сущность, основные термины, понятия и свойства

Системный подход к организации управления вместе с методами изучения операций, функционально-стоимостном анализом и другими в понимании настоящего времени для экономики является изобретением ХХ в., которое позволяет улучшить организованность, повысить качество и эффективность управляемых объектов. Тем не менее, в экономике из-за сложности этот подход используется редко. Системный подход – это философия управления, метод выживания на рынке, метод преобразования сложного в простое, восхождение от абстрактного к конкретному. Системный подход – методология исследования объектов как систем. Система состоит из двух составляющих:

1) внешнего окружения, которое содержит в себе вход, выход системы, связь с внешней средой, обратная связь;

2) внутренней структуры – совокупности взаимосвязанных элементов, которые обеспечивают процесс влияния субъекта управления на объект, перерабатывание входа в выход и достижение целей системы.

В настоящее время, когда осуществляется переход к рыночной экономике, среди массы проблем, которые зависят от обеспечения, как выживания, так и дальнейшего благополучного роста предприятия и организации, основной и решающей оказывается проблема качества продукции, работ и услуг. В ближайшее время в наиболее лучшем положении будут те организации, которые способны обеспечивать не только высокую производительность труда, но и лучшее качество, новизну и конкурентоспособность продукции.

Качество – одна из главных характеристик товара, оказывающая решающее воздействие на образование потребительского предпочтения. Качество товара – совокупность свойств и характеристик, которые обуславливают их готовность удовлетворять определенные потребности покупателей в соответствии с его предназначением. В Российской Федерации существуют следующие виды нормативной документации: межгосударственные стандарты РФ (ГОСТ Р), отраслевые стандарты (ОСТ), стандарты предприятий (СТП), региональный стандарт. В нормативных документах устанавливаются основные требования к свойствам и показателям, определяющим качество.

Качество можно представить в виде пирамиды, представленной на рисунке 1.1.

Рисунок 1.1 – Пирамида качества [2, с. 15]

Пирамида в общем включает в себя все области управления качеством, т.е. является демонстрацией модели TQM (TQM — Total Quality management) — философии всеобъемлющего управления качеством, которая учитывает значительное качество в деятельности для того, чтобы достичь требуемое качество изделий [2, с. 15].

Для начала, это работа, которая связанна с обеспечением высокого организационно-технического уровня на производстве, требуемого условия труда в организации. Качество работы заключается в обоснованности принимаемых управленческих решений, в системе планирования. Особенный смысл имеет качество работы, которое прямо связанно с выпуском продукции (контролирование качества технологических процессов, своевременное обнаружение брака). Качество продукции – это составляющая и следствие качества работы. На этой стадии, естественно, проводится оценка качества готовой продукции, изучается мнение потребителей.

TQM является комплексной системой, которая ориентирована на стабильное улучшение качества всей организации, минимизацию производственных расходов и поставку продукта точно в срок. Основной идеологией этой системы является принципе «улучшению нет предела». Эта идеология имеет свой термин - «постоянное улучшение качества».

TQM как технология оказывается концептуально новейшим подходом к управлению любой организацией. Потенциал TQM существенно обширнее, чем просто обеспечение качества продукта или услуги. Эта технология управления, которая базируется на участии всего персонала компании на всех уровнях орга�низационной структуры, направленная на достижение долгосрочного успеха организации через удовле�творение потребностей потребителя и выгоды, как для членов компании, так и для всего общества [21, c. 50].

Обеспечение качества – это деятельность управления с целью обеспечения определенных запросов, а управление качеством – это и управление целями и самими требованиями.

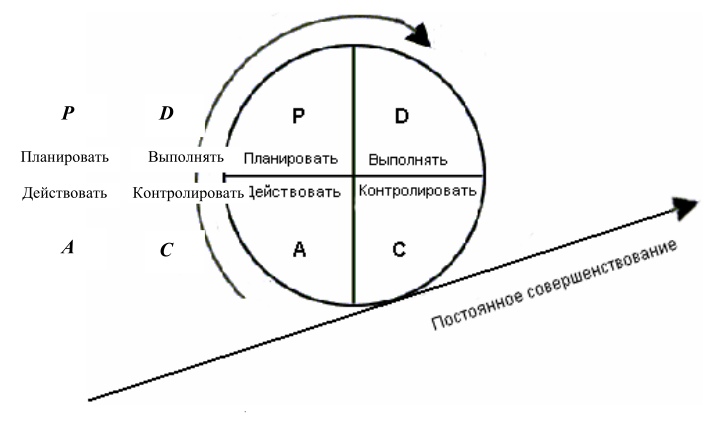

Нынешняя концепция управления качеством начинала свое зарождение с работ В. Шухарта (Walter Shewhart), который ввел понятие цикла постоянных технологических изменений на основе стати�стического контроля качества. Это был известный цикл PDCA (Plan-Do-Check-Act: Планировать-Выполнять-Контролировать-Действовать), знаменитый также как «цикл Шухарта» (см. рис. 1.2). В первый раз он был употреблен в лабораториях Белла (США) в 1930-х гг [19, c. 20]. Деминг В.Э. (W. Edwards Deming) произвел расширение сферы применения цикла Шухарта и статистических методологий управления производством в области продаж и оказания услуг.

Рисунок 1.2 – Цикл «Шухарта» [19, с. 20]

Во второй половине XX века мир вступил в эпоху, когда количественные показатели во многих сферах жизни стдали место качественным. В основном видно смещение акцента с количества производимой продукции на ее качество. Во многом это говорит как об уменьшении природных ресурсов и угрозе экологического катаклизма из-за загрязнения окружающей среды выбросами промышленных производств, так и применением более совершенных технологий и более эффективных систем управления производством, которые позволяют изготовливать продукцию неизменно высокого качества.

В целом мире качество продукции стало являться основным рычагом экономического роста некоторых организаций и всей страны. В большинстве стран достижение высокого качества продукции, которое отвечает требованиям потребителей, является базовым элементом экономической стратегии и значительным вопросом рыночного и финансового успеха.

Вопрос качества оказывается основным фактором увеличения уровня жизни, экономической, социальной и экологической безопасности. Качество – одна из сложных и многоплановых задач, с которой доводится встречаться человеку в жизни. Качество проникает во всю область материального производства и в общественные отношения. Опыт стран, в которых успешно развивается рыночная экономика, говорит, что собственно качество – тот самый важнейший инструмент, который позволяет:

– оптимально потреблять все виды ресурсов;

– уменьшать издержки производства и увеличивать производительность труда, тем самым, способствать благополучной деятельности организации;

– соответствовать всем предъявляемым к продукции требования;

– воплотить в продукции ожидания потребителей;

– обеспечить взаимопонимание и взаимодействие во всей цепочке от производителя до потребителя продукции;

– постоянно улучшать процессы производства, обслуживания и управления;

– обеспечить удовлетворение, как производителей, так и потребителей продукции.

В соответствии с имеющейся философией предпринимательской деятельности вся ответственность за качество изготовляемой продукции и оказываемых услуг ложится на производителя. В процессе развития производства менялись формы и методы организации работ по качеству.

Если попробовать проанализировать стадии развития понятия «качество», то можно увидеть, что первыми попытались понять суть качества философы. Так, Аристотель (III в. до н. э.) обусловил качество, как важнейшее определенние объекта, из-за которого он оказывается таким, а не другим объектом.

По определению Гегеля (XIX в.), качество – это тождественная с бытием определенность. Можно приводить еще много определений, которые были предложены разными учеными в процессе изучения качества. Однако, так как понятие «качество» обладает множеством аспектов (философский, социальный, экономический, правовой), то в каждом определении преобладает один из его аспектов и ни одно из определений не имеет необходимой полноты и точности.

В экономическом значении суждение «качество» формировалось под влиянием историко-производственных условий. Всякое общественное производство обладало своими непредвзятыми требованиями к качеству продукции. В начале проверка качества подразумевала определение точности и прочности.

Процесс усложнения изделий привел к увеличению числа запрашиваемых свойств. Центр тяжести сместился к всеобщей проверке функциональных способностей изделий. В массовом производстве качество начало рассматриваться не с точки зрения отдельного экземпляра, а с позиции стандарта качества всех производимых в массовом производстве изделий.

С развитием научно-технического прогресса, впоследствии которого стала автоматизация производства, появились автоматические механизмы для управления сложным оборудованием и другими системами. Появилось понятие надежность. Тем самым, понятие качества всё время развивалось и уточнялось. Из-за необходимости контроля над качеством были созданы методы сбора, обработки и анализа информации о качестве.

Предприятия, которые функционируют в условиях рыночной экономики, старались организовать наблюдения за качеством в процессе производства и потребления. Акцент был сделан на предотвращение брака.

В настоящее время смысл качества продукции заключается в том, что только качественная продукция является экспортной дорогой на платежеспособные рынки. Если не уделять должого внимания качеству, то могут потребоваться большие средства на исправление дефектов. Намного большего эффекта можно добиться разработкой долговременных программ по предотвращению дефектов.

Когда происходит внедрение менеджмента качества в российских условиях хозяйствования, доводится встречаться на начальном этапе с непониманием руководителей организаций сути этого направления. Рассматривая это явление, можно прийти к выводу, что в его основании находятся следующие факты:

– низкое ознакомление с нынешними технологиями управления, которые ориентированны на рыночную экономику;

– неправильное восприятие слова «качество»;

– отсутствие системного стратегического планирования или недооценивание значимости и прибыльности инвестирования в программы, которые связанны с ростом эффективности управления.

В большинстве случаев руководители отечественных организаций обладают представлением о качестве, как об уровне выполнения технических условий и требований заказчика, которые предъявляются к продукции организации, а ответственными за качество являются контрольные службы.

Тем не менее, в рыночной экономике, начиная с 1970-х гг., все стало по-другому. Продукции стало так много, что проблема соответствия продукта заданным характеристикам перестала быть определяющей. Рынок просто стал отметать товары, которые не соответствовали заданным параметрам при продаже или в эксплуатации. Рынок начал требовать что то большее, чем качество продукции.

В такой ситуации возникла необходимость системной оценки рисков при заключении контрактов на закупки, получения гарантий, что закупаемая или поставляемая продукция будет иметь заданные характеристики, и будет доставлена в обозначенные сроки.

С 1947 г. Международная организация по стандартизации (International Organization for Standardization, ISO) производит разработку добровольных технических стандартов почти по всем отраслям бизнеса, сферам промышленности и технологиям. На протяжении 40 лет Организация разработала большое число особенных стандартов, но едва лишь возникновение в 1987 г. ISO 9000 притянуло общий интерес к ее деятельности. В 1994 г. возникает вторая версия ISO 9000, которая действуюет в наше время. В конце 2000 г. была выпущена новая редакция под всеобщим обозначением ISO 9000 : 2000.

Рынок нашел меру, которая свидетельствует об этой гарантии – это постоянное производство, которое обеспечивает надлежащей степенью эффективности управления. Тем самым, возникло новое определение качества.

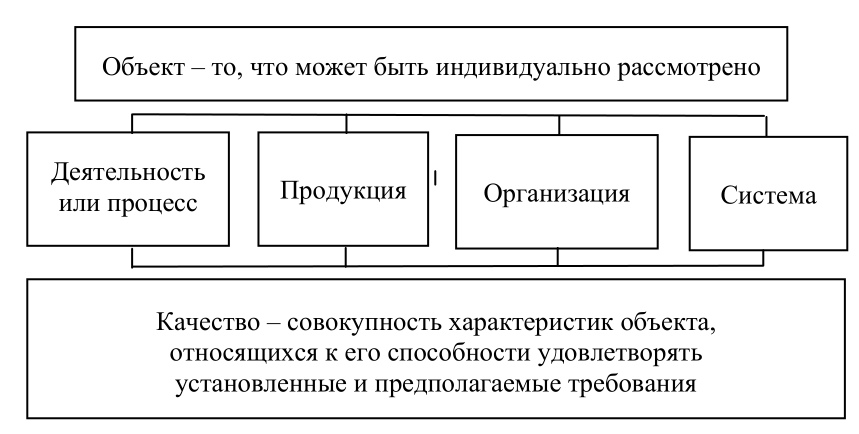

В соответствии со стандартом Международной организации по стандартизации (стандарт ИСО 8402) качество – совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности (рис. 1.3).

Рисунок 1.3 – Определение понятия «качество» по стандарту ИСО-8402

[1, с.22]

Чтобы обрести нужное качество объекта, необходимы знания того, какие потребности этому объекту необходимо удовлетворить. Если потребности выражены в виде документального оформления набора определенных значений характеристик объекта, которые образуют некоторую совокупность, то потребности обусловлены.

Если же потребности не выражены потребителем, то в данном случае их необходимо предугадать тем, в чьи обязанности входит обеспечение удовлетвореннности потребностей.

Как можно заметить, качество продукции оказывается только составляющей долей последнего определения, оно не оказывается определяющим звеном на рынке, потому что имеется в виду само собой подразумевающиеся характеристики, без которых беседа о продаже делается беспредметной.

Серии стандартов 9000 принципиально различаются со всеми остальными, которые были ранее разработаны, поскольку впервые возникли универсальные стандарты, которые позволяют обеспечить управление качеством во всех областях экономики.

В них появляется новое понятие качества: качество – соответствие совокупностей свойственных характеристик запросов.

ИСО 9000 оказывается обобщенным стандартом систем управления качеством, то есть одни и те же стандарты можно применить к любой организации, большой или маленкой, без подвластности от характера выпускаемых изделий, услуг, для всяких сфер бизнеса, государственных административных органов и их департаментов, а также общественных организаций.

1.2 Становление отечественного менеджмента качеством, как системы

Во время того, как за рубежом уже давно стала развиваться идея системного подхода к обеспечению качества, в Россиии эта идея на протяжении длительного времени не признавалась.

В августе 2001 г. были приняты российские стандарты в области обеспечения качества идентичны международным стандартам и имеют индексы обозначения ГОСТ Р ИСО.

Движение за улучшение качества продукции в России стало возникать со времени проведения индустриализации. В дальнейшем становилось понятно, что стабильного совершенствования качества продукции невозможно достичь проведением отдельных и даже крупных, но невзаимосвязанных мероприятий. Лишь благодаря системному подходу, комплексному и взаимосвязанному осуществлению технических, организационных, экономических и социальных мероприятий на основании научных методов возможно быстрое и устойчивое усовершенствование качества продукции.

Факторы, которые влияют на качество продукции, укрупнённо могут быть показаны тремя блоками:

1) Внутренние (внутрифирменные) обстоятельства:

- дисциплинированность;

- аппаратура;

- технологии;

- метрологическое обеспечение;

- технический контроль;

- система.

2) Человеческий фактор:

- квалификацированность;

- опыт;

- профессионализм;

- поощрения;

- обмен передовым опытом.

3) Внешние условия:

- запросы рынка;

- качество получаемого сырья, материалов, комплектующих изделий;

- необходимая оценка и подтверждение качества;

- требование контролирования и надзора;

- слаженность требований к компонентам продукции и производства;

- степень конструкторских разработок.

Просмотрим порядок становления системного подхода к организации работ по усовершенствованию качества продукции в отечественной практике.

В Приложении А предствалено развитие отечественных систем управления качеством. Подробно рассмотрим каждую систему.

1) В 1950-е годы стала известна Саратовская система организации бездефектного изготовления продукции и сдачи ее с первого предъявления (БИП).

Цель системы – это создать условия производства, которые обеспечивали бы изготовление работниками продукции без отступлений от технической документации. Главным показателем, который применяется для количественного оценивания качества труда персонала, оказывался процент сдачи продукции с первого предъявления, который подсчитывается как процентное отношение численности партий, которые приняты с первого предъявления, к общему числу партий, которые изготовленны рабочими и предъявлены в ОТК.

От процента сдачи изделий с первого предъявления имело зависемость по установленной шкале материальное и моральное стимулирование работников. Внедрение системы БИП позволило:

- обеспечивать правильное выполнение технологических операций;

- увеличить индивидуальную ответственность работников за качественность результатов своего труда;

- большую эффективность использования моральных и материальных поощрений персонала за качество их труда;

- сформировать предпосылки для обширной развертки движения за улучшение качества продукции.

Моральное стимулирование способоствовало появлению званий "Мастер золотые руки", "Отличник качества" и др. В течение времени поменялись функции ОТК – контроль происходил выборочно, а базовым был самоконтроль. Именно последний обнаружил дефекты, которые не зависили от работника, это и дало повод проводить среди руководства "Дни качества" и создание постоянно действующих комиссий по качеству. В некоторых предприятиях процент сдачи с первого предъявления партии изделий был изменен на процент числа рабочих дней без брака от общего числа рабочих дней.

Вместе с тем система БИП имела узкую область применения, она была распространена только на рабочих цехах основного производства. Система осуществлялась по принципу "есть дефект - нет дефекта", она не учитывала разнообразие изъянов и разнообразный уровень их воздействия на качество изготавливаемой продукции. По сути БИП воплотилась в заграничных программах "ноль дефектов" и сохранилась во всех отечественных. Более того, после прошествия десяти лет после появления КСУКП, она была зарегистрирована только на 30 тыс. предприятий, а БИП к этому времени – на 60 тыс. Принцип БИП, который был распространен впоследствии на функциональные подразделения завода и цеха, на НИИ и КБ, стал фундаментом системы бездефектного труда – СБТ.

2) Львовская версия саратовской системы – система бездефектного труда (СБТ) в первый раз была разработана и введена на Львовском заводе телеграфной аппаратуры и некоторых других предприятиях г. Львова в начале 60-х годов.

Целью системы оказалось обеспечить выпуск изделий высокого качества, хорошей надежности и долговечности путем увеличения ответственности и стимулирования каждого работника организации и производственных коллективов за итоги их работы.

Главным критерием, который характеризовал качество труда и определял размер материального поощрения, являлся коэффициент качества труда, вычисляющийся для каждого рабочего организации, каждого коллектива за определенный промежуток времени (неделя, месяц, квартал) путем учета количества и важности возникших производственных нарушений. В системе определяется классификатор основных видов производственных нарушений: всякому дефекту соответствует установленный коэффициент снижения. Максимальная оценка качества труда и максимальная величина премии даются тем рабочим и группам, у которых за отчетный период не возникало ни одного срыва.

Внедрение СБТ позволило:

- количественно оценивать качество труда каждого работника, каждого коллектива;

- поднять заинтересованность и ответственность каждого работника, каждого коллектива за качество своего труда;

- увеличить трудовую и производственную дисциплину всго персонала организации;

- втягивать в некий соревновательный процесс за повышение качества продукции всех рабочих компании;

- уменьшить потери от брака и рекламации, увеличить производительность труда.

Львовская СБТ, также как и саратовская система БИП, состояла в том, что она была распространена в основном на стадии изготовления продукции. Возникали стремления применить принципы бездефектного труда в научно-исследовательских и проектно-конструкторских организациях, хотя более обширное применение СБТ обрела на промышленных предприятиях для оценивания и стимулирования качества исполнительского (не творческого) труда.

БИП и СБТ ликвидировали негативные субъективные причины; устранение объективных причин стало возникать со следующих модификаций систем.

3) Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) впервые разработана и внедрена на машиностроительных предприятиях г. Горького (Нижнего Новгорода) в 1957 - 1958 гг.

В этой системе акцентировано внимание на увеличение надежности изделий из-за упрочения технического подготавливания работы КБ и технологов производства, на часть которых приходилось 60 – 85% недостатков, которые ыбли обнаружены при эксплуатации. Изготавливались опытные образцы узлов, деталей, систем и изделия в целом и осуществляли их исследовательские испытания. Существенное созревание обрело опытное производство, стандартизация и унификация, общетехнические системы стандартов, такие, как Единая система конструкторской документации (ЕСКД), Единая система технологической подготовки производства (ЕСТПП).

Типичным для системы КАНАРСПИ было то, что она выходила за рамки этапа изготовления продукции и охватывала большинство видов работ на периоде исследования и проектирования и во время эксплуатации.

Во время исследования и проектирования при производстве опытного образца значительное внимание уделяется обнаружению причин отказов и их ликвидации в допроизводственный период.

Решается эта задача благодаря развитию исследовательской и экспериментальной базы, увеличению коэффициента унификации, обширного использования методов макетирования и моделирования, ускоренных испытаний, а также конструкторско-технологического отработатывания продукции в процессе технологической подготовки производства. Итоги эксплуатации изделий анализируются в системе как обратная связь и используются для усовершенствования конструкции изделия и технологии его производства.

В КАНАРСПИ масштабно применяются принципы бездефектного труда и бездефектного изготовления продукции.

Внедрение системы КАНАРСПИ на некоторых предприятиях Горьковской области позволило:

- уменьшить сроки доведения новых изделий до заданного уровня качества в 2 - 3 раза;

- увеличить надежность выпускаемых изделий в 1,5 - 2 раза, поднять ресурс в 2 раза;

- уменьшить трудоемкость и цикл монтажно-сборочных работ в 1,3- 2 раза.

Планирование совершенствования качества продукции и управления качества продукции по этому критерию, а также увеличение внимания к качеству во всем жизненном цикле продукции начали становиться в системе НОРМ.

4) Система НОРМ (научная организация труда по увеличению моторесурса) впервые разработана и внедрена на Ярославском моторном заводе в 1963 - 1964 гг. Системы должна была увеличить надежность и долговечность выпускаемых двигателей.

В фундаменте системы НОРМ был заложен метод последовательного и систематического контролирования величины моторесурса и циклического его увеличения за счет увеличения надежности и долговечности изделий и узлов, которые лимитируют моторесурс. Главным критерием в системе оказывается ресурс двигателя до первого кап. ремонта, который выражен в моточасах.

Организация работ в системе выстроена по принципу периодичности. Всякая новая стадия увеличения моторесурса возникает после достижения в производстве раньше намеченной величины моторесурса и предполагает:

- oпределение его фактического уровня;

- обнаружение деталей и узлов, лимитирующих моторесурс;

- планирование наилучшего уровня повышения моторесурса;

- разработку и контроль инженерных рекомендаций по обеспечению предполагаемого уровня моторесурса;

- разработку комплексного плана конструкторско-технологических мероприятий по освоению двигателя с новым ресурсом в производстве;

- проведение комплекса конструкторско-технологических мероприятий и опытно-исследовательских работ;

- укрепление достигнутого ресурса в производстве;

- поддержание достигнутого уровня в эксплуатации;

На этапе производства система НОРМ содержит в себе тезисы системы БИП и СБТ, на стадии проектирования – самые важные принципы системы КАНАРСПИ.

Внедрение системы НОРМ привело к увеличению ресурса ярославских двигателей до первого капитального ремонта с 4 тыс. до 10 тыс. часов, к повышению гарантийного срка на двигателе на 70%, уменьшению необходимости в запасных частях более чем на 20%.

Получение намеченного уровня качества возникало за счет комплексного подхода к управлению качеством продукции путем обобщения опыта во всех стадиях жизненного цикла продукции систем, которые предшествовали ранее.

5) В 1975 году па прогрессивных предприятиях Львовской области возникли комплексные системы управления качеством продукции (КСУКП).

Цель КСУКП – создать продукцию, которая соответствовала бы лучшим мировым аналогам и достижениям науки и техники. С 1978 года Госстандартом была разработана и утверждена система важнейших функций УКП. В связи с внедрением на предприятиях КСУКП:

- началось развитие метрологического обеспечения производства (МОПа);

- появился многоступенчатый анализ дефектов;

- возник статистический контроль качества;

- созданы группы качества;

- начали разрабатываться программы качества;

- вводилась аттестация продукции;

- приобрела большое распространение сеть головных и базовых организаций и сеть учреждений по увеличению квалификации специалистов в области УКП, в вузах были внедрены в программы занятий курсы по стандартизации и УКП.

В 1985 г. наблюдалась такая тенденция, что за десятилетие с помощью КСУКП:

- получилось создать и успешно осуществить конкурентоспособную продукцию;

- увеличить удельный вес продукции высшей категории качества в 2 - 3 раза;

- существенно уменьшить потери от брака и рекламаций;

- сократить в 1,5 - 2 раза сроки разработки и освоения новой продукции.

Вместе с тем говорилось, что на многих предприятиях при процессе создания систем управления качеством (СУК) нарушались важнейшие основы комплексного системного подхода, что приводило к формализму в этой работе и, по большому счету, к отсутствию системы. Основными причинами этого являлись экономическая незаинтересованность организаций в совершенствовании КП, а таким образом, и в системе управления качеством, внедрение СУК на предприятиях излишне административными методами. Это вызвало у многих суждение, что СУК себя не оправдали и нет необходимости ими заниматься.

При переустройстве экономики качество продукции являлось главным условием жизнестойкости предприятий, особенно на внешнем рынке.

СУК в дальнейшем развивалось в составе систем управления более высшей величины: отраслевых и территориальных, почти в государственной системе на основе разрабатывания программы "качество" и введения ее в народнохозяйственный план. Тем самым, образовывалась внешняя среда систем управления КП. В 1978 году была осуществлена разработка и утвержденние Госстандартом Основных принципов Единой системы государственного управления качеством продукции (ЕСГУКП).

6) На предприятиях управление качеством продукции также происходило охватывая более широкий круг проблем. Решать вопросы улучшения качества выпускаемой продукции на большинстве предприятий связывалось с действенным употреблением ресурсов.

Как пример подобной системы можно привести днепропетровскую КСУКП и ЭИР.

Формировались комплексные системы увеличения результативности производства (КСПЭП) и, наконец, система управления предприятием и объединением (ГОСТ 24525). Проблемы управления качеством в таких экономических системах охватывали от одной пятой до одной пятнадцатой доли (по числу целевых подсистем управления).

Во время перехода к рыночным условиям перестали быть актуальными директивные методы управления, возникла конкурентная среда между производителями, которые прямо испытали запросы мирового социума к качеству продукции.

Большим достижением Госстандарта в момент перехода к рыночной системе оказалась деятельность по гармонизации наших стандартов на системы качества с международными, в которых упоминалось и об отечественном опыте по управлению качеством продукции.

Вопреки отрицательным последствиям экономического кризиса, Россия делала ставку на усовершенствование качества продукции.

Вопрос качества – комплексный, ответить на него можно только во время проведения одновременно соответствующей политики в области законодательств, экономик, техник, образований и воспитаний, а также на основании согласованной деятельности производителей, покупателей, научной и инженерной структуры, законодательства и исполнительных органов управления. Федеральный орган, который координирует исполнительную власть в трех основных сферах деятельности для того, чтобы решить проблемы качества – стандартизации, сертификации и метрологии – является Госстандарт России.

Техническая политика Госстандарта в области управления качеством является помощью отечественным производителям во внедрении систем качества в организациях в соответствии с требованиями международных стандартов ИСО семейства 9000.

Отечественный опыт комплексного управления качеством – хороший фундамент усвоения стандартов ИСО 9000, которые представляют значительную степень развития науки управления качеством.

В таблице 1.1 приведена классификация факторов, которые, по мнению экспертов, оказывали влияние на качество продукции в 80-е годы.

Таблица 1.1 – Классификация факторов, оказывающих влияние на качество продукции (по данным конца 80-х годов) [30, с. 20]

|

Технические

|

Организационные

|

Экономические

|

Социальные

|

|

1) вид производимых изделий и серийность их создания;

2) состояние технической документации;

3) качество технологической аппаратуры, оснасщения, инструментов;

4) состояние испытательной аппаратуры;

5) качество средств измеривания и контролирования;

6) качество материалов, сырья и комплектующих.

|

1) обеспечение в материалах, сырье и т.д.;

2) технический сервис аппаратуры, оснащения и т.п.;

3) планомерная и ритмичная работа;

4) организованность работы с поставщиками;

5) организованность информационной обеспеченности;

6) научная организованность в труде, культуре производства;

7) организованность в питании и отдыхе.

|

1) формы оплачивания труда и размер зарплаты;

2) премирование за высококачественную работу и продукцию;

3) штрафы за брак;

4) соотношение между КП, себестоимостью и ценой;

5) организованность в проведении хозрасчета.

|

1) состояние воспитательной работы;

2) подбирание, расстановка сотрудников и их перемещение;

3) организованность в учебы и повышении квалификации;

4) организованность в проведении соцсоревнований;

5) взаимоотношения в коллективе;

6) жилищно-бытовые условия;

7) организованность в отдыхе в нерабочее время.

|

Главными различиями систем качества (по ИСО 9000) от КСУКП являются следующие:

- ориентирование на удовлетворение потребностей покупателя;

- ответственность за качество продукции на конкретных исполнителях;

- контроль потребителем производства поставщика;

- выборка поставщика комплектующих изделий и материалов;

- сквозной контроль качества продукции, начиная от материалов и кончая утилизацией продукции;

- маркетинг;

- организация учета и анализа затрат на качество;

- прослеживаемость материалов и комплектующих изделий по всему циклу производства;

- решение вопросов утилизации продукции после эксплуатации.

Для изучения передового мирового опыта по управлению качеством нужно осуществить комплекс обеспечивающих мероприятий, который включает разработку и реализацию системы мер и преимуществ, стимулирующих работу. На это необходимо нацелить создаваемую в стране организационную структуру, проводящую оценку и признание систем качества, а также обучение специалистов, которые способны реализовывать все виды работ в сфере обеспечения, контроля и улучшения качества.

7) КСПЭП и КР оказалась новой стадией дальнейшего развития КСУКП, она включает все уровни управления организацией, все этапы жизненного цикла изделий и регламентирует организацию управления всеми сферами производственно-хозяйственной деятельности организации и социальной жизни коллектива, разрабатывает и реализует комплекс стандартов организации.

КСПЭП и КР была направлена на рост экономической действенности производства, обеспечивание увеличения производительности труда, совершенствование качества продукции, целесообразное употребление производственных фондов, трудовых, материальных и финансовых ресурсов, усугубление режима экономии, ликвидация потерь в народном хозяйстве.

Во время решения задачи по принципиальному улучшению качества продукции прогрессивные предприятия страны совершенствовали новые передовые формы и методы управления им. Одной из таких форм являлась саратовская Система обеспечения технического уровня и качества продукции (СОТУ и КП), разработанная в конце 1980-ых годов.

Своеобразностью системы являлась организация сквозного управления качеством продукции методом охватывания всех стадий ее жизненного цикла, т.е. проектирование – эксплуатацию. Подобный способ соответствовал требованиям важнейших положений перестройки управления экономикой.

СОТУ и КП развивала принципы БИП и основывалась с учетом хозяйственных отношений между предприятиями и организациями с опорой преимущественно на экономические методы, а также на увеличение активности персонала в улучшении качества с помощью коллективных форм творчества.

СОТУ и КП была сориентирована на обеспечение постоянного качества изготовления продукции, которая соответствуюет или превосходящей в то время мировой технический уровень и удовлетворяющей требованиям потребителей.

Следовательно, деятельность в течении нескольких десятков лет по улучшению качества продукции на предприятиях СССР связывалась с образованием на них систем управления качеством продукции.

1.3 Обоснование необходимости системы менеджмента качества на предприятии

В недавнем прошлом считалось, что качеством необходимо заниматься специальным подразделениям. Переход к рыночной экономике подразумевает необходимость исследования опыта прогрессивных организаций мира в достижении высочайшего качества, которые считают, что на получение качественной продукции необходимо направлять усилия всех служб. Исследования, которые были проведенны во многих странах, выявили, что на предприятиях, где малое уделяется внимание качеству, до 60% времени может потребоваться, чтобы исправить ошибки.

В наше время на мировом рынке, где предложение превышает спрос, доминирует потребитель, который предпочитает продукцию, в наибольшей степени соответствующую его ожиданиям и имеющую ту цену, которую готов заплатить потребитель за удовлетворение своих потребностей. Из-за этого, для того, чтобы продукция пользовалась спросом на рынке, т.е. была конкурентоспособной, ее качество должно быть ориентировано на покупателя, на удовлетворение его нужд, потребностей и ожиданий.

В зарубежной практике качество приравнивают к удовлетворенности покупателя, которая определяется как отношение ценности продукции с точки зрения покупателся к цене потребления, равной сумме расходов на покупку продукции и расходов, которые связанны с ее потреблением. Покупатель оказывается в главнейшей роле при оценке качества продукции. Перед тем как преобрести продукцию покупатель делает сравнительный анализ альтернативных предложений. При этом потребитель соотносит ценность, которую он предназначает для продукции, отталкиваясь от ее способности удовлетворять его потребности и находить решение его вопросов, и от своих расходов, которые связанны с приобретением и применением продукции. Делая свой выбор среди альтернативных предложений, потребитель покупает ту продукцию, для которой значение соотношения ценности к цене является максимальным. Всвязи с этим, для выхода со своей продукцией на рынок и закрепления на нем в ситуации ожесточенной конкуренции, производителю необходимо в наибольшей степени повышать данное соотношение путем увеличения ценности продукции и уменьшения ее себестоимости.

В России управление качеством в наше время получает все большее признание благодаря стандартам серии ISO 9000:

– ISO 9000 Система менеджмента качества. Общие положения и словарь;

– ISO 9001 Система менеджмента качества. Требования;

– ISO 9004 Система менеджмента качества. Рекомендации для улучшения.

Благодаря новой философии качества, стандарты охватили практически все сферы деятельности предприятия. По своей сути, международные стандарты серии ISO 9000 требовали небольшого – проанализировать имеющиеся информационные потоки, формализовать их в разумных мерах и дать возможность покупателям удостовериться, что минимальные требования к управляемости и стабильности организации выполняются.

Рынок потребовал от производителя визитную карточку, которая подтверждает существование минимальных гарантий по отношению к имеющимся рискам. Все наиболее крупные и авторитетные заграничные аудиторские организации в отвечая на это получили разрещение на проведение аудита и выдавание сертификатов, которые подтверждают, что системы качества соответствуют требованиям международных стандартов ISO 9000.

Новейший метод обрел и новейшее формирование.

Во-первых, оказалось, что формализация управленческих процессов показывает недочеты в протекании информационных потоков, отсутствие отдельных связей, находит ненужные элементы управления. Управленческие функции становятся понятными, отчетливо определяется ответственность и статус на всех уровнях управления. Процесс внедрения системы менеджмента качества оказался не таким простым и требовал всеобщего обучения и привлечения консультантов, вынужденых одновременно проводить обучение руководителей методологией решения проблем и командным методам работы, описанию процессов (карты процессов), внутреннему аудиту.

Во-вторых, стандарты ISO 9000 оказались сильным оружием для европейского рынка в конкурентной борьбе с продукцией развивающихся стран, а также нашей продукцией. Западное сообщество неизменно расширяет список продукции, на которой есть ограничения, которые связанны с сертификацией на соответствие требованиям ISO 9000.

В-третьих, благодаря ужесточению ответственности за выпуск некачественной продукции возникли требования к применению более жестких стандартов.

В-четвертых, хотя выполнение наименьших требований стандартов ISO 9000 соответствует едва лишь приблизительно 17 % от идеальной модели европейских предприятий. Созданная в соответствии со стандартами ISO 9000 система менеджмента качества является базисом для введения следующих современных подходов в управлении, которые превращают предприятие в мирового лидера.

В современном мире развитые зарубежные страны делают усилия развиваясь и внедряя новейшие технологий роста эффективности управления и применения современных информационных систем, которые не были известны ранее. Эти своеобразные методы включают достижение разнообразных наук: передачу и обработку информации, социологию, психологию, менеджмент, охрану окружающей среды, экономику, и собственно управление, которое оснащенно стремительно созревающими средствами обрабатывания и передачей информации, будет заключаться новая стадия научно-технической революции XXI в.

Качество продукции и ее конкурентоспособность, бесспорно, взаимосвязанные, но все-таки существенно разные понятия. Качество продукции – главный фактор обеспечения ее конкурентной способности на рынке.

Конкурентоспособность – это характеристика продукции, которая отражает уровень удовлетворения потребностей в сравнении с лучшей подобной продукцией, которая также представленна на этом рынке. Конкурентоспособность всякой продукции может быть определена только вследствии ее сопоставления с продукцией конкурента как по уровню соответствия конкретной потребности, так и по затратам на ее удовлетворение. В этом случае необходимо иметь ввиду, что в последнее время наиболее приоритетным фактором при выборе продукции является её качество, и покупатель предпочитает продукцию лучшего качества, тем самым он отказывается от более дешевой и имеющей худшее качество.

В конце концов, о степени конкурентной способности изделмй можно делать вывод только по реакции рынка, которая выражается по объему продавания изделий. Оценки конкурентной способности показывают едва лишь ожидаемые, а не реальные показатели конкурентной способности продукции. Для удачной реализации изделий нужно, чтобы она соответствовала запросам потребителей, оказалась на рынке в необходимой численности и в нужный момент времени, а ещё, чтобы покупатель был подготовлен к появлению на рынке предоставленной продукции. Фактор времени чрезвычайно важен, поскольку то, что необходимо покупателю сегодня, может быть уже ненужным завтра из-за изменения вкусов и предпочтений покупателей, моды или появления нового технического решения.

Необходимость всеобщего подхода к качеству в компании, создания долгодейственных программ, участвования всех подразделений в процессе улучшения качества говорит о том, что качеством и продукции, и работы необходимо управлять.

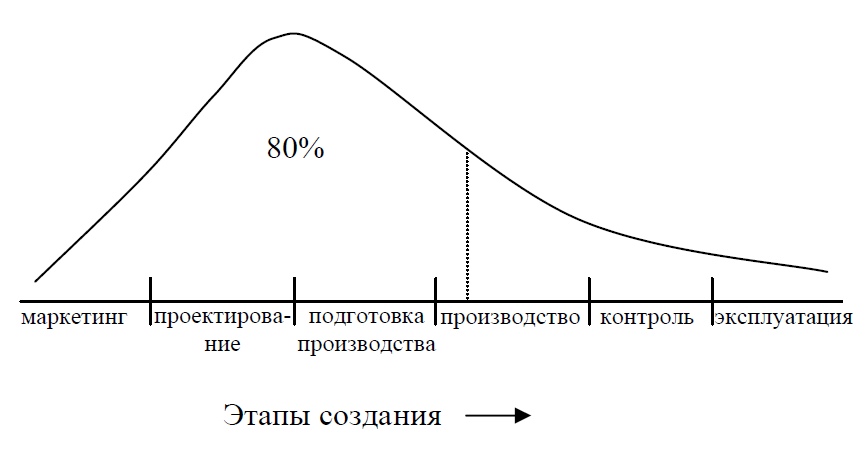

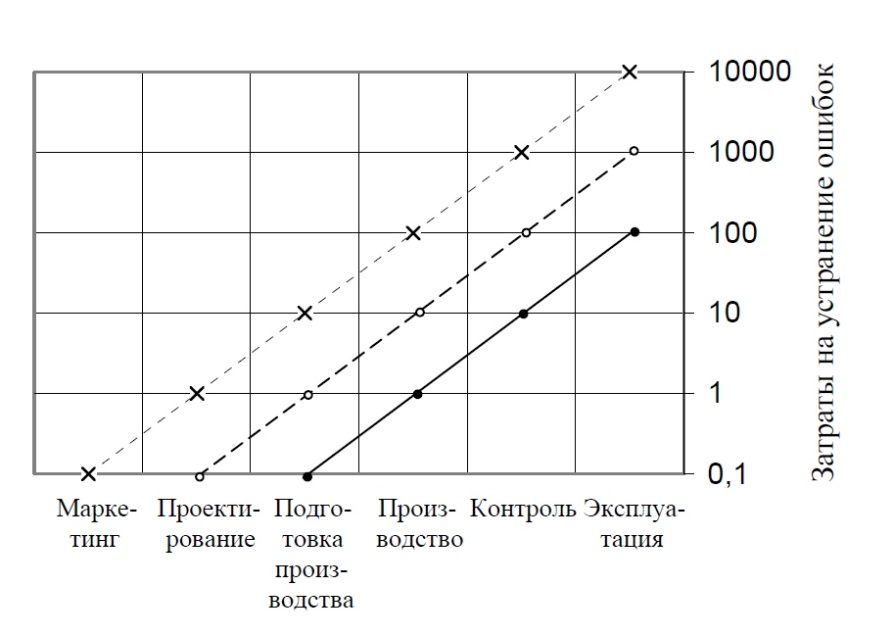

В нынешнее время управление качеством отталкивается от тезисов, что процессы управления качеством не могут быть действенными после того, как изделия изготовлены; необходимо, чтобы эти процессы осуществлялись в деятелности создания изделий. Обладает большим значением также процессы обеспечения качества, которые осуществляются перед процессами производства. По данным исследователей, около 80 % всего брака, который выявляется в деятелности производства и применения изделий, обусловлен невысоким качеством деятельности по разработке концепции продукции, конструирования и подготовлению его производства. Примерно 60 % всех сбоев, возникающих на стадии гарантийного срока изделия, обладают своей причиной в ошибочной, торопливой и несовершенной разработке. Обнаружено, что при разрабатывании и создании изделий оказывает влияние правило десятикратных затрат, то есть, если на одном из этапов круга качества изделия возникла ошибка, выявленная на следующей стадии, то для ее исправления понадобится затратить в 10 раз больше средств, чем если бы она была обнаружена вовремя. Если обнаружение происходит через одну стадию – то уже в 100 раз больше, через две стадии – в 1000 раз и т.д.

Качество определяется влиянием многих случайных, местных и субъективных факторов. Для того, чтобы предупредить воздействие этих факторов на уровень качества, необходима система менеджмента качества. При этом нужны постоянные усилия и совокупность мер стабильного влияния на процесс создания продукта с целью поддержания необходимого уровня качества.

Обычно выделяют четыре способа обеспечения качества, свойствующих компаниям в зависимости от социально-экономической системы, в условиях которой они осуществляют свою деятельность:

1) советизм – качество рассматривают как геройское решение проблем. При данном способе имеются непрерывные вопросы с качеством;

2) тейлоризм – рассматривается качество как отсутствие проблем. В подобном эпизоде отмечается утрата ответственных за качество;

3) тоталитаризм – качество оказывается методом угождения руководителям или старшим по должности. При такой способе необходимо присутствие высокой степени субординации;

4) всеобщее управление качеством – рассматривается качество как метод получения удоволетворения от деятельности и удовлетворения потребностей покупателя. Подобный спосод может охарактеризовать готовность взять на себя значительнее обязанности и полномочия [13, c. 35; 21, c. 17; 22, c. 23].

2 Система управления качеством на ООО «Свобода»

2.1 Деятельность промышленного предприятия ООО «Свобода»

Общество с ограниченной ответственностью «Свобода» было основано 4 декабря 1975 года. Это акционерное предприятие со 100% федеральной формой собственности.

Основной вид деятельности ООО «Свобода» – разработка и изготовление аппаратуры связи, включая производство аппаратуры коммутации, технологической связи, аналого-цифрового преобразования и проведение работ по авторскому и гарантийному надзору изделий.

Основной структурой организации являются тематические и конструторские подразделения, которые разрабатывают конструкторскую документацию по техническим заданиям заказчиков, а также экспериментальное производство, выполняющее изготовление образцов техники.

Соответствуя стратегии развития на ООО «Свобода» производится техническое перевооружение и расширение производства во всех сферах деятельности компании. Перевооружение повсюду происходит за счет собственных средств организации.

На предприятии освоены и внедрены:

1. Современные процессы конструирования с применением передового ПО САПР SolidWorks.

2. Производственные процессы и аппаратура по изготовлению высокоточных деталей для опытных образцов В и ВТ.

- аппаратура гидроабразивной резки CL3000/60/2/S/R (про-во Италии).

- токарный центр с ЧПУ OL-1HE (про-во Германии).

- фрезерный центр с ЧПУ SPINNER VC-1020 (про-во Германии).

- электроэрозийный проволочно-вырезной станок FA-10S (про-во Японии).

3. Освоена технология по нанесению полимерных покрытий.

В 2010 году были введены в работую новые участки по сборке печатных узлов (включая элементы поверхностного монтажа), ввели в эксплуатацию новые рабочие места с передовой аппаратурой вычислительной техники для проектно-конструкторских работ, ввели прогрессивный серверный центр DEPO Storm 1300 L2 Intel X5660 c использованием высокоскоростных дисков 4Q300G15 для того, чтобы хранить и обрабатывать данные с применением локальной сети.

Был введен в работу большой спектр современного измерительного оборудования от главных мировых изготовителей Textronix, Aktakom (осциллографы) – США, Rohde&Schwarz (анализатор спектра) – Германия ( для разрабатывания, пусконаладки и испытания узлов, блоков и АРМов опытных образцов В и ВТ) в ОКР, которые выполненны по ТЗ генерального заказчика.

Планируется ввести участок передового обрабатывания, хранения и производства КД с помощью приобретенного оборудования Sharp и Seiko, на базе информационно-вычислительного центра. Построенн специальный аттестованный цех для того, чтобы проводить закрытые работы для выполнения ОКР и других работ в условиях выполнения нынешних требований по защите информации.

Для того, чтобы увеличить результативность выполняемых разработок на предприятии образованы: комплексный стенд для отлаживания цифровой системы передачи информации и универсальный технологический макет автоматизированного управления средствами связи. Имеющийся парк контрольно-измерительного оборудования располагает к проведению приемо-сдаточных и предварительных испытаний произведенной продукции, а также отработку отдельных задач межведомственных испытаний.

ООО «Свобода»имеет:

1. Лицензии Федерального агентства по промышленности Российской Федерации:

- 000322ВВТ-О на разработку В и ВТ.

- 000323ВВТ-П на производство В и ВТ.

- 000324ВВТ-Р на ремонт В и ВТ.

2. Сертификат соответствия системы управления качеством применительно к разрабатыванию, производству, ремонту, техническому (гарантийному) обеспечению продукции ВВТ соответствие требованиям ГОСТ Р ИСО 9001- 2008, стандартов СРПП ВТ, включая ГОСТ РВ 15.0002- 2003 № 6300.311036/ RU от 18 августа 2010 года.

3. Разрешение на использование знака соответствия систем менеджмента качества № Р- 6300.310778/RU от 18 августа 2010 года.

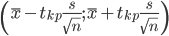

Помимо того, что на предприятии каждый работник отвечает за качество продукции, система менеджмента качества организации включает два главных подразделения, которые осуществляют контроль над всеми процессами и способствуют повышению качества продукции. Эта структура имеет вид, представленный на рисунке 2.4.

Рисунок 2.4 – Структура системы менеджмента качества на ООО «Свобода» (составлено автором)

В эту систему входят две главные составляющие, такие как отдел технического контроля (ОТК) и сектор надежности и качества (СНК). Сейчас мы подробно рассмотрим задачи, функции и специфику работы каждого подразделения, которые осуществляют свою деятельность на рассматриваемом промышленном предприятии для повышения качества выпускаемой продукции.

2.2 Анализ системы менеджмента качества на предприятии

На анализируемом промышленном предприятии ООО «Свобода» система менеджмента качества разработана с учетом требовании СРПП ВТ, в том числе ГОСТ РВ 15.002, и ГОСТ Р ИСО 9001 – основополагающих документов, заложенных в контрактах на выполнение государственного заказа и разрешенных видов деятельности, указанных в Лицензиях, а также в СЕРТИФИКАТЕ СООТВЕТСТВИЯ, выданном обществу с ограниченной ответственностью «Свобода» органом по сертификации систем качества «СОЮЗ ПО СЕРТИФИКАЦИИ».

Изготавливаемая предприятием продукция имеет специфические особенности: большой процент сложных покупных изделий (предлагается запретить с 2016 года поставку оборудования с числовым программным обеспечением, произведенного за рубежом из-за большой зависимости от иностраных производителей, если завтра кто-то из-за рубежа даст сигнал, по которому откажут все иностранные системы ЧПУ, то производство военной техники в России остановится), высокая интенсивность эксплуатации, высокие психологические нагрузки на эксплуатирующий персонал и другие. Специфические особенности предъявляют повышенные требования к техническому уровню, к качеству и надежности изготавливаемой продукции.

Жизненный цикл продукции состоит из взаимосвязанных управляемых процессов.

Процессы в соответствии с ГОСТ Р ИСО 9004 (подпункт 7.1.2) обеспечивают «возросшие выгоды, удовлетворенность потребителей, лучшее использование ресурсов и сокращение непроизводственных расходов».

На предприятии ООО «Свобода» жизненный цикл продукции состоит из процессов, необходимых и достаточных для функционирования СМК предприятия на начальном этапе его создания. Такое решение было выработано рабочей группой при Представителе руководства по качеству, после оценочного аудита и выполнения ряда организационно-технических мероприятий.

Эти процессы разрабатывались с учетом реальной производственной деятельности предприятия.

При этом принималось во внимание: роль процессов в СМК предприятия; возможный состав процессов с учетом субпроцессов; возможные входы и выходы; обеспеченность ресурсами и другие факторы.

Учитывая рекомендации ГОСТ Р ИСО 9001 (пункт 4.1), процессы СМК, функционирующие на предприятии, разделены на три вида по степени их влияния на деятельность предприятия:

- процессы жизненного цикла продукции и измерения;

- процессы управленческой деятельности руководства;

- процессы обеспечения ресурсами.

Основными (ключевыми) являются процессы жизненного цикла продукции и измерений. Это процессы, создающие ценность продукции.

Основные процессы — основа материального благополучия и конкурентоспособности предприятия. Они формируют и определяют качество продукции.

Процессы управленческой деятельности руководства - это процессы, применяемые для создания и реализации организационной структуры управления предприятием и функциональной схемы руководства и управления качеством продукции.

Процессы обеспечения ресурсами – процессы, создающие условия для функционирования процессов. Это вспомогательные процессы.

Среди множества факторов, определяющих конкурентоспособность предприятия, качество становится фактором номер один.

На данном предприятии утверждена политика в области качества. Это документ, в котором излагаются в сжатом виде главные цели, задачи и обязательства руководства предприятия, несущего отвественность перед Заказчиком за качество, цену, ритмичность выпуска, способность обеспечить гарантийное обслуживание продукции, а также ответственность перед коллективом предприятия за изготовление продукции с минимальными затратами, т.е. с максимальной прибылью.

В документе указываются пути достижения целей. Пригодность политики в области качества подтверждается один раз в год (после формирования плана предприятия).

Политика в области качества – непрерывный процесс формирования сознательного отношения коллектива к результатам своего труда, как к условию обеспечения жизнидеятельности, развития и процветания предприятия.

Подлиный текст политики в области качества на 2014–2015 годы, выработанный руководством предприятия и одобренный на расширенном заседании профкома хранится в дирекции. Копии политики в области качества розданы в подразделения ООО «Свобода».

В любом подразделении, цехе или отделе можно увидеть на стене на самом видном месте в рамке политику в области качества, которой придерживается данное предприятие на 2014–2015 года:

Мы одна команда, каждый отвечает за качество своего труда, осознавая свою роль в достижении общих целей.

Стратегической целью деятельности общества с ограниченной ответственностью «Свобода» является обеспечение потребности ЗАКАЗЧИКА в средствах управления и связи.

ПОЛИТИКА в области качества заключается в осознанном выполнении каждым работником всех требований Системы менеджмента качества (СМК) в соответствии с ГОСТ Р ИСО 9001 – 2008, ГОСТ Р ИСО 9004 – 2001 для достижения главной цели в области качества – выпуск продукции, удовлетворяющей требованиям ЗАКАЗЧИКА путем:

- обеспечения поставки ПОТРЕБИТЕЛЮ продукции, соответствующей по качеству и надёжности требованиям ТТЗ, КД, ТУ и ожиданиям ЗАКАЗЧИКА в оговоренные контрактами (договорами) сроки;

- обеспечения производства изделий с использованием технологий и оборудования, соответствующих современным научно-техническим требованиям;

- обеспечения высокого показателя соответствия требованиям у изготовленной и отправленной в эксплуатирующие организации продукции;

- обеспечения соответствия целей и задач предприятия потребностям и ожиданиям ЗАКАЗЧИКА;

- достижения высокого показателя удовлетворенности ПОТРЕБИТЕЛЯ (ЗАКАЗЧИКА) качеством изготовленной предприятием продукции;

- обеспечения выполнения мероприятий, направленных на повышение квалификации и технического уровня персонала предприятия, повышение качества выпускаемой продукции, ведущих к повышению надёжности изделий на объекте эксплуатации;

- обеспечения разработки и выполнения мероприятий, влияющих на организационные, социальные и общественные факторы, с целью повышения репутации и статуса предприятия в регионе и отрасли.

Постановку задач для достижения целей обеспечивать:

- непрерывным взаимодействием с ЗАКАЗЧИКОМ на всех стадиях жизненного цикла продукции – от разработки до снятия с эксплуатации;

- системной и целенаправленной работой по повышению бездефектности, технического уровня и надежности выпускаемой продукции (снижение количества рекламаций на поставленные изделия, непроизводственных потерь, проведение мероприятий по предотвращению выпуска несоответствующей продукции);

- применением экономических методов в оценке качества (отчет затрат на качество, деятельность по оценке и повышению эффективности процессов);

- совершенствованием работы с поставщиками/изготовителями (выбор сертефицированных предприятий поставщиков/изготовителей);

- повышением заинтересованности сотрудников в результатах своего труда, посредством предоставления необходимых ресурсов, обучения и свободы действий с требуемой ответственностью и отчетностью, инициирование, поощрение и признание вкладов работников;

- добросовестным выполнением порученной работы и ответственностью за её качество на каждом рабочем месте – основа экономического благосостояния предприятия и каждого работника.

Обязанности высшего руководства в достижении целей и задач в области качества:

- не прерывное совершенствование системы менеджмента для руководства и управления предприятием применительно к качеству в соответствии с требованиями стандартов ГОСТ Р ИСО 9001-2008 и ГОСТ Г РВ 15.002-2003;

- постоянное повышение результативности и эффективности процессов СМК с использованием политики и целей в области качества во взаимоотношениях с ЗАКАЗЧИКОМ, соисполнителями, поставщиками и членами трудового коллектива, результатов аудитов с дальнейшим применением корректирующих и предупреждающих действий, а также анализа производственной деятельности со стороны руководства;

- системная и целенаправленная работа по повышению бездефектности, технического уровня и надежности выпускаемых изделий с применением компьютерных технологий в управлении предприятием, а также с использованием статистических исследовании и внедрением статистических методов при управлении процессами производства и проектирования;

- обеспечение необходимыми ресурсами (персонал, средства, время)

- улучшение условий труда, внедрение современных технологий производства и повышение материальной заинтересованности сотрудников в результатах своего труда;

- своевременный контроль исполнения принимаемых решений, эффективности мероприятий и действий должностных лиц в реализации Политики предприятия в области качества.

Ответственность за реализацию Политики в области качества несет высшее руководство ООО «Свобода».

Настоящая Политика доводится всем сотрудникам и служит основой для постановки в подразделениях задач в области качества и путей их реализации.

В организации соответствуя ГОСТу РВ 15.002-2003 рабочие, которые выполняют работы, влияющие на качество продукции, должны быть компетентнымы соответствуя полученному образованию, подготовкой, навыками и опытом.

Для персонала разрабатывают программы обучения и планы периодической аттестации.

Данные, касающиеся квалификации персонала, программ (планов) подготовки и обучения, результатов подготовки и переподготовку персонала, должны регистрироваться в порядке, установленном в организации.

Компетентность, осведомленность и подготовка.

Предприятие должно:

а) установить нужную квалификацуию для рабочих, которые выполняют работу, влияющую на качество продукции;

б) обеспечить подготовку или принимать другие методы для удовлетворения их потребности;

в) оценивать результативность предпринятых мер;

г) обеспечить знаниями своих работников о актуальной и важной их деятельности и вклада в достижение целей в области качества;

д) держать данные о состоянии определенных записей об образовании, подготовке, навыках и опыте.

Требуемая для выполнения заказа компетентность персонала, включая и необходимые знания требований стандартов, определена в должностных инструкциях.

Высшее руководство определяет категории специалистов, участвующих в выполнении заказа, для которых необходимо периодически проводить аттестацию на компетентность, и организовать проведение этой аттестации. Результаты аттестации должны храниться в личных делах персонала бессрочно.

Таким образом в организации ежегодно в первом квартале проводится аттестация работников и рабочих мест, которые получают или не получают допуск к работе.

В соответствии со стандартом предприятия по подготовке кадров, инструкцией по аттестации рабочих и ИТР на допуск к выполнению особо ответсвенных работ по специальным изделиям по предприятию издаётся приказ о создании постояно действующей тарифно-квалификационной комиссии по качеству (ПДКК). Председателями комиссии могут быть главный инженер или главный конструктор (по ГОСТу может быть заместитель главного конструктора), членами комиссии являются начальник СНК (сектор надежности и качества) или начальник ОТК (отдел технического контроля), главный метролог, инженер по охране труда, главный энергетик и другие.

Затем создаётся список всех работников на каждом участке в отдельности, которые будут аттестовываться.

При аттецстации создаются протоколы заседания квалификационной комиссии, в которых работникам выставляется оценка за квалификационный экзамен.

Также, если работник считает, что он не соответствует своей настоящей квалификации, то при аттестации он может написать заявление на её повышение.

В протоколах, где указываются оценки всех работников по итогам экзамена, если он пройден успешно, сотрудникам присваиваются новые разряды (повышение квалификации), разряды могут остаться неизменными либо работников, не сдавших экзамен, могут понизить в квалификации.

Эти протоколы передаются в отдел кадров, где в дальнейшем квалификация работников подтверждается документально и сотрудники, получившие повышение, также будут получать и повышенную заработную плату; работники, не прошедшие аттестацию, могут быть депремированны либо вообще уволены с занимаемой должности. Тем самым руководство предприятия мотивирует свой персонал на повышение уровня квалификации, обеспечивая в дальнейшем увеличение качества выпускаемой продукции.

В организации на каждом рабочем месте есть надпись с его номером, наименованием места, фамилией, именем и отчеством ответственного за него работника, а также стоит дата последней аттестации и дата, до которой это место аттестовано, так как аттестация происходит ежегодно, то этот срок составляет один год.

Технический контроль на анализируемом предприятии является главной частью производственного процесса . Он осуществляется разными службами организации в зависимости от объекта контроля. Так, контроль за точным применением стандартов, технических условий, руководящих материалов и другой нормативно–технической документации в процессе подготовки производства реализует служба нормоконтроля. Качество технической документации проверяется прямыми исполнителями и руководителями всех уровней в отделах главного конструктора, главного технолога, главного металлурга и прочих служб организации. Но контроль над качеством готовой продукции и полуфабрикатов своего производства осуществляет отдел технического контроля (ОТК), впрочем, ответственность за качество не снимается с исполнителей и руководителей производственных подразделений (цехов и участков).

Важной задачей технического контроля в организации становится своевременное получение полной и достоверной информации о качестве продукции, состоянии оборудования и технологического процесса для того, чтобы предупредить неполадки и отклонения, которые могут привести к нарушениям требований стандартов и технических условий.

Технический контроль необходим для обеспечения требуемой настроенности процесса производства и поддержания его стабильность, то есть устойчивой повторяемости каждой операции в предусмотренных технологических режимах, нормах и условиях. Объектами технического контроля в организации оказываются поступающие материалы, полуфабрикаты на различных этапах изготовления, готовая продукция (детали, мелкие сборочные единицы, узлы, блоки, изделия), средства производства (оборудование, инструменты, приборы, приспособления и др.), технологические процессы и режимы обработки, общая культура производства.

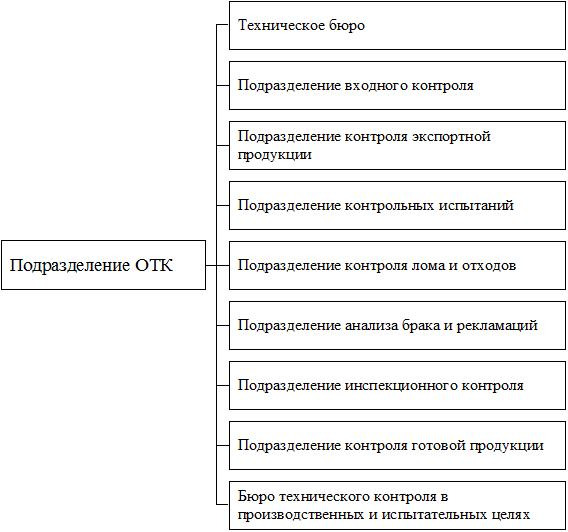

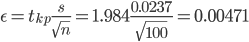

На рисунке 2.5 показан состав структурных подразделений отдела технического контроля (ОТК) промышленного предприятия ООО «Свобода».

Рисунок 2.5 – Структурные подразделения ОТК на ООО «Свобода» (составлено автором)

Руководит ОТК начальник отдела, который напрямую подчиняется директору организации. Назначвется на место начальника ОТК организации и освобождается от этой должности, а также примененяемое к этому рабочему поощрение и дисциплинарне взыскание совершает вышестоящий орган по представлению директор организации.

Функции технического контроля обусловливаются во многом задачами и объектами производства. Сюда относят контроль за качеством и комплектностью выпускаемых изделий, учет и анализ возвратов продукции, дефектов, брака, рекламаций и др.

Методы технического контроля свойственны для каждого участка производства и объекта контроля. Здесь бывают:

- визуальный осмотр, который позволяет выявить отсутствие поверхностных дефектов;

- измерение размеров, позволяющее определить верность форм и соблюдения установленных размеров в материалах, заготовках, деталях и сборочных соединениях;

- общую совокупность субъектов проверки качества продукции можно классифицировать по уровням управления, на которых они выполняют свои обязанности, а также по видам контроля.

Главные задачами ОТК – это предотвратить выпуск продукции, которая не соответствуюет положениям стандартов, технических условий, эталонов, технической документации, договорным условиям, а также усиление производственной дисциплины и увеличение ответственности всех элементов производства за качество выпускаемой продукции.

Продукция организации может быть реализована только после приема ее ОТК. Причем этот прием должен быть оформлен соответствующим документом (сертификатом), уоторый удостоверяет качество продукции.

Соответствуя вышеперечисленным задачам ОТК планирует и разрабатывает методы и способы обеспечения качества продукции, контролирует и стимулирует повышение качества.

План и разрабор способов обеспечения качества содержит:

- запланированный уровень качества продукции, запланированный контроль качества и технических средств контроля;

- анализ информации о качестве, необходимо определить затраты на обеспечение качества, обрабатывание информации и анализирование данных о качестве в сфере производства и эксплуатации;

- контроль качества продукции, которая поставляется поставщиками, и соответственно продукции своей организации;

- разработывание методов контролирования, которые обеспечат сравнение и надежность результатов контроля качества;

- разрабатывание (вместе с техническими подразделениями) тех. условий, кондиций, стандартов для управления качеством продукции.

Технический контроль продукции является частью технологического процесса производства продукции, он включается в техпроцесс в виде контрольных операций. Технический контроль изделий можно разделить на этапы процесса производства (входной, операционный и приемочный), по полноте охвата контролем (сплошной, выборочный), по времени (непрерывный, периодический и летучий).

Предприятием производится контроль на всех стадиях ведения конструкторской документации, отработка изделия на технологичность, внесение изменений, которые связанны с отработкой на технологичность, в конструкторскую документацию, оценка уровня технологичности изделия, принятого к производству.

Во время выполнения эскизного проекта ведется контроль конструкторской документации и анализируются конкретные конструкторские решения, в том числе целесообразность выбранных материалов, рациональность и технологичность деления конструкции на сборочные единицы, блоки, агрегаты, обеспечение простоты сборки и т.п.

Входной контроль содержит проверку соответствия принятых на предприятие, в цех, на участок, рабочее место материалов, полуфабрикатов, заготовок, комплектующих изделий требованиям, которые установленны в стандартах, технических условиях, договорах о поставках.

В организации есть несколько главных видов контроля, которые в одинаковой степени используются для определения соответствующего качества поступающей и соответственно готовой продукции.

Операционный контроль заключается в контроле продукции во время изготовления после выполнения очередной операции.

Приемочный контроль происходит при приемке готового изделия.

Приемочные испытания проводятся для того, чтобы определить фактические эксплуатационные характеристики изделий, геометрическую точность и др., а также для установления точности работы механизмов и сборочных единиц. Во время испытыния продукции, создаются условия, которые близки к условиям её эксплуатации.

Сплошной контроль – это контроль всех без исключения изделий партии (серии). Применяется, когда совершенно непозволителен пропуск дефектов в дальнейшее производство или эксплуатацию, когда количество объектов контроля недостаточно для получения выборки, когда технологический процесс (оборудование) не обеспечивает необходимую стабильность качества изделия.

Выборочный контроль происходит периодически или при контроле части готовой продукции; как правило, совершается при использовании статистических методов.

Непрерывный контроль включает в себя проверку изделий при постоянности технологических процессов. Непрерывный контроль происходит, как правило, автоматическими или полуавтоматическими средствами контроля.

Периодический контроль заключается в проверке изделий и технологических процессов при установившемся, стабильном производстве.

Летучий контроль – это неожиданный контроль, который производится в особых случаях, которые определяются обычно стандартами организации.

Технический контроль заключается в контрольных операциях и испытаниях, весьма многообразных по составу, содержанию, исполнителям, месту и времени исполнения, степени сложности изделий, характеру технологического процесса. Особенностями технического контроля в промышленности являются:

- высокое требование к надёжности изделий;

- необходимый сплошной контроль на всех этапах производства, в том числе после каждой сборочной, монтажной, регулировочной операции;

- большой объём работ по контролю правильности функционирования и работоспособности изделий при испытаниях;

- большое число различных по физической природе контролируемых параметров и характеристик, измерение которых необходимо выполнять с высокой достоверностью и точностью;

- большой удельный вес контрольно-испытательных работ в общей трудоёмкости и цикле производства продукции.