Изучение конструкции деревообрабатывающего оборудования

ОГЛАВЛЕНИЕ

1. Общая часть 3

1.1 Введение (актуальность темы, цель и задачи работы) 3

1.2 Назначение и техническая характеристика станка 4

1.3 Описание схем (функциональной, кинематической), составных частей и подготовки к работе 6 1.4 Анализ конструкций станков аналогичного типа 9

2. Расчетная часть 12

2.1 Кинематический расчёт цепей станка, расчёт баланса

расхода мощности 13

2.2 Расчёт скорости подачи по мощности привода 14

2.3 Расчёт сил и мощности резания 15

2.4 Расчёт механизма подачи: определение тягового усилия,

давления прижимных элементов, мощности привода 16

2.5 Расчёт производительности станка 17

Вывод 18

Список использованной литературы 19

1. ОБЩАЯ ЧАСТЬ

1.1 Введение

Отрасль деревообрабатывающего станкостроения как и многие другие имеет свою историю. Первые деревообрабатывающие машины появились в конце XV века. Началом их серийного промышленного производства считают 20-е годы XIX века. Тогда это были преимущественно полумеханизированные дереворежущие станки: лесопильные рамы, кругло- и ленточнопильные, фуговальные, рейсмусовые, фрезерные, сверлильные и токарные станки. При низком уровне машиностроения в первой половине XIX века деревообрабатывающие станки характеризовались небольшими мощностью и производительностью, малой жесткостью конструкции и обеспечивали невысокое качество обработки.

Без преувеличения можно констатировать, что деревообработка даже в условиях экономического кризиса осталась одной из немногих отраслей, продолжавших реально работать, сохранив при этом высокую привлекательность для инвестиций. В итоге, несмотря на глубокий спад российской станкоинструментальной отрасли, передовые зарубежные технологии, оборудование и инструмент оказались востребованными отечественной лесной и деревообрабатывающей промышленностью, способной благодаря наличию богатейших запасов сырья и вековым традициям давать устойчивый социальный (создание рабочих мест, налоги) и экономический (прибыль) эффект.

Сегодня в России наблюдается интенсивный процесс развития структуры лесной и деревообрабатывающей промышленности: открываются новые производства, растет сектор посреднических фирм и иностранных представительств. С приходом новых технологий и повышением технического уровня современных деревообрабатывающих машин впервые за последние годы возник высокий спрос на специалистов с высшим и средним образованием, операторов современных автоматизированных и компьютеризированных станков.

В качестве изучаемого объекта в курсовом проекте выбран цепнодолбежный станок, произведённый на Ставропольском заводе (Россия). Данный станок относится к классу долбёжных станков. Долбежныеные станки занимают важное место среди современного деревообрабатывающего оборудования. При сборке столярно-строительных изделий и мебели, а также при производстве дверей возникает необходимость в выборке паза, особенно глубокого, с целью его дальнейшего применения. Особенно просто получить пазовое соединение при помощи цепнодолбёжного станка. Поэтому современная деревообрабатывающая промышленность не возможна без данного вида станка.

Целью данной работы является изучение конструкции деревообрабатывающего оборудования, ознакомление с устройством данного станка и произведение расчётов, необходимых для полного анализа и представления работы станка изнутри.

Выполнение курсового проекта позволяет получить теоретические и практические навыки расчета сложных деревообрабатывающих машин. Более того, руководство над проектами студентов взяли на себя заслуженные люди, профессионалы в области деревообработки, умудренные большим опытом и знаниями.

1.2 Назначение и техническая характеристика станка.

Станки предназначены для выборки прямоугольных гнезд в издели ях из древесины для шиповых соединений и установки фурнитуры. В каче стве режущего инструмента применяют фрезерные цепочки и гнездовые фрезы.

Фрезерные цепочки устанавливают на цепнодолбежных станках и агрегатных головках. Цепное фрезерование выполняется зубьями цепи, пе ремещающейся по дуговой траектории. Каждый зуб срезает стружку цик лоидальной формы при радиальной подаче. Для получения паза большей длины добавляется боковая подача. По расположению долбежных (фре зерных) цепочек различают вертикальные и горизонтальные цепнодолбеж ные станки, одно- и много шпиндельные. Вертикальные станки применяют для фрезерования гнезд на широких поверхностях щитовых и рамочных деталей, а также на боковых поверхностях брусков. Горизонтальные стан ки используют преимущественно для выработки гнезд на узких гранях щи тов и рамок.

При сборке рамочных и каркасных конструкций столярно строительных изделий или корпусной мебели используют пазы и гнезда квадратной или прямоугольной формы.

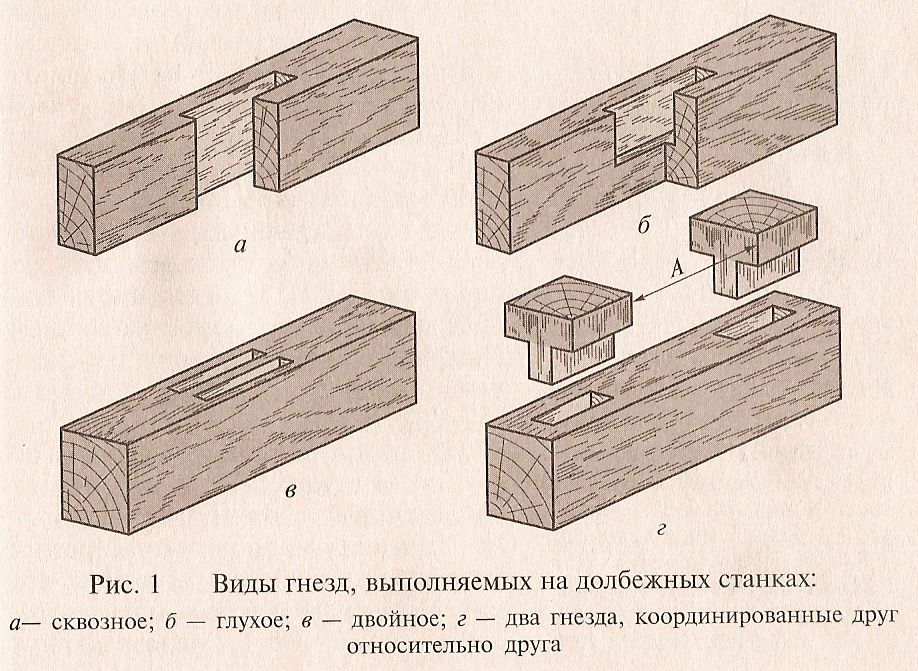

Гнезда бывают сквозные (рис. 1, а) или глухие (рис. 1, б), двойные (рис. 1, в) или тройные для соединения с соответ ствующим рамным шипом. Использование прямоугольных гнезд позволяет получить серединные соединения в переплетах и окон Hыx рамах. Основное требование при их сборке - обеспечить внут ренний размер проема А (рис. 1, г) с допустимым отклонени ем, заданным на чертеже изделия.

Для выборки прямоугольных гнезд больших размеров в столяр но-строительных деталях предназначены высокопроизводительные

цепнодолбежные станки с фрезерной цепочкой. Цепочки выпускают шириной 8, 10, 12, 16 и 20 мм. Каждому размеру цепочки соот ветствуют определенные размеры направляющей линейки, при водной звездочки и опорного ролика (подшипника), которые в совокупности образуют комплект режущей головки (рис. 2, а).

Фрезерная цепочка (рис. 2, б) состоит из звеньев, набира емых из пластин 5, 8 и соединенных между собой шарнирно с помощью осей-заклепок 6. На одной кромке каждой пластины в средней части сформирован резец, боковые поверхности которо го имеют свесы и поднутрение под углом У для исключения тре ния о поверхность гнезда. Противоположная кромка пластины сде лана вогнутой. Кроме того, на кромках боковых пластин 5 имеются специальные опорные выступы 7 для базирования цепи по направля ющей линейке 2. Пластины насажены по толщине на оси в шахматном по рядке так, что общая ширина звена цепочки кратна 3, 5 и 7 толщинам пластин и с учетом свеса резцов рав на ширине выбираемого гнезда. Шаг резцов tз равен удвоенному шагу tц цепи по осям-заклепкам.

В отличие от обычной роликовту лочной цепи зубья приводной звез дочки 1 при огибании фрезерной це почки размещаются в торцовых про межутках боковых пластин. Поэтому ведущая звездочка фрезерной цепоч ки должна иметь только четыре зуба.

Цепочки, линейки и звездочки маркируют. Резцы фрезерных цепочек затачивают на заточном станке, ос нащенном специальным приспособ лением. После заточки режущей це почки резцы не должны иметь тре щин, заусенцев и засинения вершин. Профиль зубьев должен оставаться не изменным, а величина переднего угла 15-20°.

Вершины резцов должны нахо диться на одной высоте при прямо линейном расположении ветви цепоч ки. Точность расположения резцов проверяют линейкой и набором щу пов. При проверке цепочки уклады вают резцами вверх на направляющую линейку. Сверху на резцы устанавливают поверочную линейку и измеряют щупом просвет между лезвием каждого резца и рабочей гранью линейки. Разность вершин по высоте допускается не более 0,1 мм.

Основной недостаток цепного фрезерования - невозможность получения узких гнезд и невысокое качество выборки вследствие сколов и отщепов при выходе резцов фрезерной це почки из гнезда.

Техническая характеристика (основные параметры и размеры

по ГОСТ 6855-73) ДЦА-3:

Наибольшая длина обрабатываемой детали, мм………………………………2000

Наибольшая длина обрабатываемого паза, мм………………………………….200

Наименьшая ширина обрабатываемого паза, мм…………………………….…10

Наибольшая ширина обрабатываемого паза, мм……………………………..…200

Наибольшие размеры обрабатываемой детали, мм:

- ширина…………………………………………………………………...400

- толщина………………………………………………………………….200

Скорость подачи, м/мин:

- наибольшая…………………………………………………………...….10

- наименьшая……………………………………………………………...0,5

Скорость резания, м/с:

- максимальная…….…………………………………………….………..10

Перемещение суппорта, мм:

- по горизонтали…………………………………………………………270

- по вертикали……………………………………………………………250

Габаритные размеры станка, мм:

- длина………………………………………………………………..…..3000

- ширина………………………………………………………...………..1850

- высота……………………………………………………….………….1650

Масса станка (без электрооборудования), кг…………………………….……….980

Основными технологическими параметрами цепнодолбежных станков являются наибольшая ширина и длина выбираемого паза. Выпускают станки для выборки гнезд шириной до 25 мм и дли ной 40-430 мм. На станках можно выбирать гнезда в кромках дверных полотен. Некоторые станки имеют дополнительный го ризонтальный сверлильный суппорт для высверливания отверстий в полотне двери за одну установку.

При выборке гнезда в кромке щито вой детали горизонтальный стол снима ют, изделие (полотно двери) устанав ливают на упоры и закрепля ют в вертикальном положении. Предва рительно упоры переставляют по штангам в зависимости от размера обра батываемого изделия. Прижимы регулируют в зависимости от вида работ, закрепляя их на горизон тальном или вертикальном столе двумя штангами и разрезной муфтой.

Скорость рабочей подачи суппорта зависит от размеров режущей головки и твердости древесины. При выборке гнезд шириной 8 -10 мм следует при менять скорости подачи 0,5 - 2 м/мин, для гнезд шириной 16-20 мм - 2-4 м/мин. Чем больше глубина гнезда, тем меньше должна быть скорость подачи.

Полученные детали должны удовлетворять следующим требо ваниям. Неравномерность ширины гнезда допускается не более 0,2 мм на длине 100 мм, отклонение от перпендикулярности гнезда к базовой поверхности детали - не более 0,2 мм на длине 100 мм. Шероховатость поверхности Rтшах должна быть не более 200 мкм. При неудовлетворительном качестве обработки станок следует выключить, выяснить причину неисправности и устранить ее.

1.3 Описание схем (функциональной, кинематической), составных частей и подготовки к работе.

Описание конструкции станка

Для описания конструкции станка используются функциональная (технологическая) (приведена в графической части на чертеже) и кинематическая (прилагается чертёж) схемы станка. Общий вид станка с обозначением его составных частей приведен на чертеже 150405КП.0 .00.000ВО.

Цепнодолбежный станок ДЦА-3 включает в себя станину 10, рабочий стол 8 с гидроприжимом 9 и суппорт 3 с режушей голов кой 4. Стол состоит из двух плит. Вертикальная плита установле на на шариковых направляющих станины и имеет продольную по дачу через зубчатую реечную передачу от маховичка. Горизонталь ная плита прикреплена к вертикальной плите и может перестав ляться по высоте в зависимости от размеров обрабатываемой заго товки. Для того чтобы выбрать гнездо в кромке щитовой детали, горизонтальную плиту снимают, а заготовку устанавливают на пе реставляемые по высоте упоры.

Для изображения внутреннего устройства станка ДЦА-3 в графической части приведена гидрокинематическая схема 150405КП.0 .01.000КЗ.

Для выборки в одной детали нескольких гнезд пристраивают к станку специальное приспособление в виде стойки с горизонталь ной направляющей штангой, на которой размещены переставля емые упоры.

Суппорт перемещается вверх или вниз по направляющим стани ны от гидроцилиндра. На суппорте смонтирована режушая головка, которую реечной передачей можно переставлять в поперечном на правлении съемной рукояткой 1. В других станках суппорт можно наклонять в пределах -45 ... +450 для выборки наклонных гнезд.

На изучаемом цепнодолбёжном станке ДЦА-3 различными инструментами в деревянных деталях вырабатываются гнезда прямо угольных сечений. Станки работают по позиционной схеме. В качестве режущего инструмента используются фрезерные цепочки или гнездовые фрезы. В цепнодолбежных станках обрабатываемая заготовка закрепляется на столе двумя гидрозажимами, а механизм резания располагается над столом. Гнездо выбирается фрезерной цепочкой, натянутой сверху на четырехзубую приводную звездочку, сидящую на валу электродвигателя, и снизу на направляющую планку с натяжным роликом. Электродвигателю на подмоторной плите можно придавать установочные перемещения по на правляющим кронштейна в осевом направлении. Кронштейн по направ ляющим станины с помощью гидроцилиндра Ц1 совершает следующие перемещения: вниз - рабочее, вверх - холостое. Стол станка состоит из двух частей: горизонтальной и вертикальной. Горизоитальная часть имеет ручное установочное перемещение относительно вертикальной части. Обе части стола совершают рабочее перемещение при выборке гнезда, длина которого больше размера режущего инструмента, по шариковым направ ляющим с помощью зубчато-реечной передачи 9 и маховика.

Масло от насоса через напорный золотник поступает к распредели телям. Распределитель Р1 управляет гидроцилиндром Ц1 подачи суппорта. Дроссель и обратный клапан в магистрали гидроцилиндра обеспечивают бесступенчатое регулирование скорости подачи суппорта. Распределитель Р2 управляет работой зажимов Ц2 и Ц3. При нажатии на переносную электропедаль масло поступает в гидрозажим и гидроцилиндр Цl. Деталь зажимается на сто ле, а суппорт начинает движение вниз. В конце рабочего хода суппорт нажи мает на конечный выключатель КВ2, переключающий распределитель Р4. Если педаль отпущена, суппорт совершает холостой ход. В конце холостого хода суппорт нажимает на конечный выключатель КВ 1, переключающий распреде литель Р3. При этом распределитель Р4 занимает среднее положение. В результа те все масло, подаваемое насосом, через распределитель Р4 сливается в бак, а суппорт останавливается, так как в среднем положении распределитель Р4 пе рекрывает выход масла из обеих полостей гидроцилиндра подачи Цl.

1.4 Анализ конструкций станков аналогичного типа.

Рассмотрим некоторые станки аналогичного типа. Один из них – долбёжный станок отечественного производства ДГ-2.

Простота режущего инструмента и высокая производительность обусловливают широкое распространение долбления гнездовыми фрезами. Для этого удобно использовать долбежные агрегатные головки, смонтиро ванные в нужном количестве на общей станине.

Для долбления узких гнезд используют гнездовые фрезы, которые выполнены в виде узкой тонкой пластинки с зубцами на нижней и боковой гранях. Нижние зубья - режущие, боковые - удаляющие стружку. Фреза совершает движение по эллиптической кривой или дуге окружности.

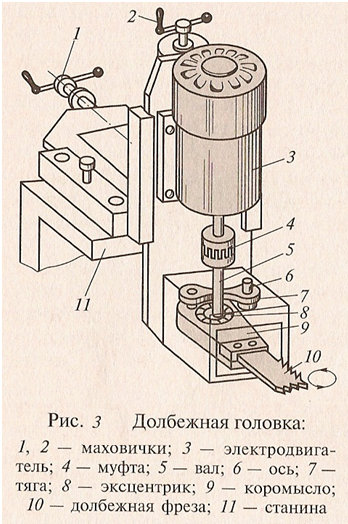

Долбежная головка состоит из тяги на оси коромыс ла с долбяком, вала с эксцентриком и приводного электродвигате ля. При вращении вала электродвигателя через муфту эксцентрик при водит коромысло с долбяком в вибрирующее движение по эллиптической траектории с частотой 3000 мин-1. Такое движение обеспечивает врезание зубьев в древесину, резание вдоль гнезда, удаление стружек из гнезда и возврат долбяка в исходное положение.

Ширина паза определяется толщиной гнездовой фрезы, что позволя ет вырабатывать очень узкие гнезда шириной 1,6 ... 32 мм. Длина паза ре гулируется без смены инструмента.

Для постановки петель, крепежных планок и другой фурниту ры требуются узкие щелевидные пазы шириной 1,5-2 мм. Такие пазы выбирают на долбежных станках с гнездовой фрезой. Гнездо вая долбежная фреза (долбяк) выполнена в виде пластины, кото рая имеет режущую часть с зубьями и корпус. Чтобы не возникало трения о стенки гнезда, толщина корпуса долбяка должна быть меньше толщины В режущей части, которая опреде ляет ширину выбираемого гнезда.

Долбяки делают облегченными, удаляя в корпусе центральную часть, или сплошными. При работе облег ченным долбяком снижаются вибрация и шум, а также улучшается выброс стружек из гнезда воздушным потоком, создаваемым дви жeниeм долбяка. Зубья долбяка осуществляют закрытое резание. Каждый зуб имеет главную режущую кромку и две боковые. Глав ная режущая кромка совершает основную работу резания, а боковые 3 - зачищают стенки гнезда. Количество зубьев (от 2 до 6) зависит от длины вырабатываемого гнезда. Последний зуб долбяка имеет отрицательный передний угол = - 300 и задний = 900. На боковой кромке корпуса долбяка дополнительно дела ют вспомогательные зубья, предназначенные для удаления сре занных стружек из гнезда. Долбяк имеет зажимную часть с отвер стиями для крепления его в долбежной головке.

Для облегчения условий работы крайних зубьев, особенно пос леднего, иногда увеличивают высоту средних зубьев и уменьшают расстояние между вершинами зубьев последовательно от перед него зуба к заднему зубу.

При выборке профильных гнезд непостоянной ширины исполь зуют фасонные фрезы. Долбяки изготовляют из инст рументальной, легированной стали и затачивают на универсаль ных заточных станках. В работе нельзя использовать долбяки с тре щинами и заусенцами на режущих зубьях.

Долбежные станки с гнездовой фрезой выпускают одно-, двух и многосуппортные.

Типовые суппорты с долбежной головкой (рис. 3) монтиру ют на станине 11 с возможностью переналадки по длине на за данные координаты расположения пазов под петли в оконной створке или брусках коробки. Долбежная головка состоит из тяги 7, коромысла 9 с долбежной фрезой 10, вала 5 с эксцентриком 8 и приводного электродвигателя 3. При вращении вала электродви гателя эксцентрик приводит коромысло и долбяк В вибрирующее движение по эллиптической траектории с частотой 3000 качаний в минуту. Такое движение обеспечивает последовательное вреза ние зубьев в древесину, резание вдоль гнезда, удаление стружек из гнезда и возврат долбяка в исходное положение. Суппорт имеет настроечное перемещение для установки размеров паза по глуби не маховичком 1 и по высоте маховичком 2.

Техническая характеристика (основные параметры и размеры

по ГОСТ 6855-73) ДГ-2:

Наибольшая длина обрабатываемой детали, мм………………………………1000

Наибольшая длина обрабатываемого паза, мм………………………………….160

Наименьшая ширина обрабатываемого паза, мм…………………………….…1,6

Наибольшая ширина обрабатываемого паза, мм……………………………..…160

Наибольшие размеры обрабатываемой детали, мм:

- ширина…………………………………………………………………...400

- толщина…………………………………………………………………..160

Частота движения, мин-1:

- наибольшая…………………………………………………………......3000

- наименьшая……………………………………………………………...500

Габаритные размеры станка, мм:

- длина………………………………………………………………..…..2000

- ширина………………………………………………………...………..1750

- высота……………………………………………………….………….1450

Масса станка (без электрооборудования), кг…………………………….……….920

2. РАСЧЁТНАЯ ЧАСТЬ

2.1 Кинематический расчёт

Определение скорости резания:

n=3000 об-1 – частота вращения вала электродвигателя;

z=4 шт – число зубьев звездочки;

t=50 мм – шаг зубьев звездочки;

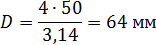

Определяем диметр звёздочки:

(1)

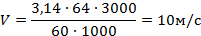

Определяем скорость резания по формуле:

(2)

Расчёт максимальной скорости подачи суппорта фрезерной цепочки:

D=100 мм – диаметр поршня цилиндра

d=25 мм – диметр штока цилиндра

V0=100 cм3 – рабочий объём компрессора

n0=1500 мин-1 – частота вращения ротора компрессора

=0,95 – общий КПД насоса

Определяем расход жидкости, требуемой для перемещения штока цилиндра:

(3)

Определяем эффективную площадь поршневой полости поршня:

(4)

Определяем эффективную площадь штоковой полости поршня:

(5)

Определяем скорость подачи суппорта:

(6)

Определяем скорость обратного хода суппорта:

(7)

2.2 Расчёт скорости подачи по заданной мощности

Для цепного фрезерования:

Pp = 1,5 кВт – мощность резания;

d = 64 мм – диаметр звездочки;

b = 25 мм – ширина резания;

t = 30 мм – глубина гнезда (толщина заготовки);

tз=50 мм – двойной шаг звеньев цепи;

Z = 4 – число зубьев звездочки;

n = 3000 об/мин - частота вращения инструмента;

Материал заготовки – сосна;

Влажность заготовки W = 10 %;

р = 70° угол резания;

Т – время работы 360 мин

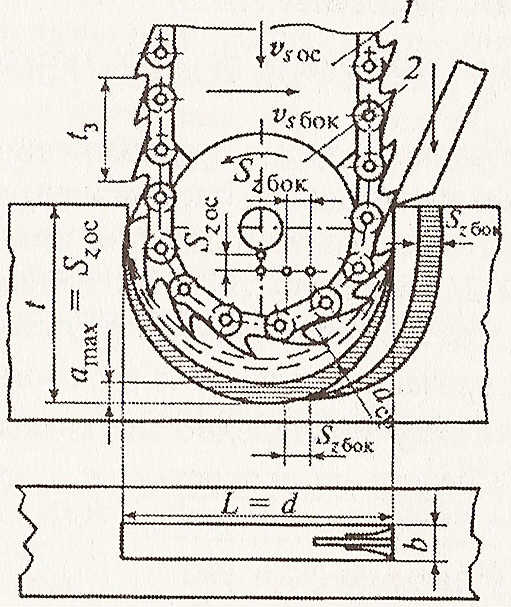

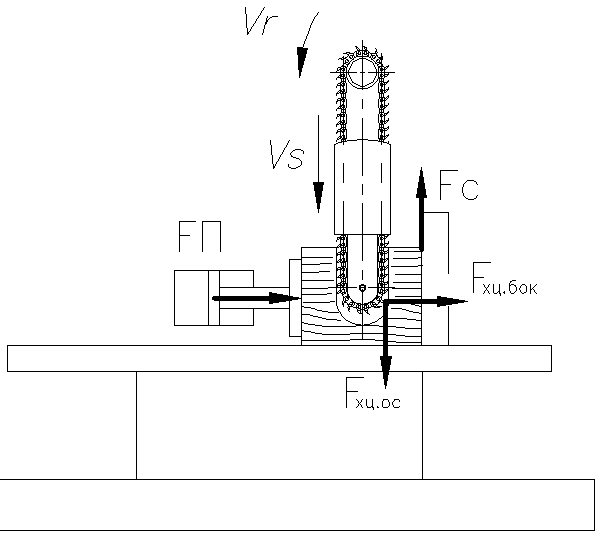

Цепное фрезерование (рис. 4)- резание резцами, расположенными на шарнирно связанных звеньях непрерывной цепи. При движении цепи вдоль направляющеи линеики 1 траектория главного движения прямолинейная, при огибании натяжного ролика 2 - окружность. Если длина гнезда L равна размеру d фрезерной головки, достаточно одной осевой подачи со скоростью vsoc. В этом случае зубья срезают стружку на дуговом участке. Если L > d, цепь заглубляют в заготовку поочередно по краям ) гнезда, а затем перемещают в боковом направлении со скоростью Vsбок и выбирают перемычку.

Рис. 4

Определяем скорость главного движения резания по формуле:

(8)

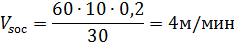

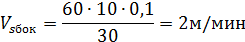

Определяем скорость осевой и боковой подачи по формулам:

(9)

(10)

где для скорости резания V=10 м/с Szос=0,2 мм и Szбок=0,1 мм;

Шероховатость поверхностей гнезда, сформированных фрезерной це ночкой при нормальных режимах долбления (v= 4 ... 10 м/с, Sz= 0,02 ... 0,2 мм меньшие значения для глубоких гнезд в твердой древесине и большие для неглубоких в мягкой), характеризуется предельной высотой неровностей Rmmax= 200 мкм.

2.3 Расчёт сил и мощности резания

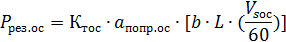

Мощность резания, Вт, при осевой Pрез ос и боковой Pрез бок подачах определяются по формулам:

(11)

(12)

где:

Кт.ос – табличная удельная работа долбления фрезерной цепочкой при осевой

подаче (табл.12.1 [1]), Дж/см3;

Кт.ос – табличная удельная работа долбления фрезерной цепочкой при

боковой подаче (табл.9.2 [1]), Дж/см3;

aпопр.ос и aпопр.бок – общие поправочные множители, учитывающие конкретные

условия долбления;

b и t – ширина и глубина гнезда;

L – длина гнезда (длина заготовки), мм;

Определим общий поправочный множитель aпопр.ос:

(13)

где:

ап – поправочный множитель на породу древесины (ап = 1,00 для сосны –

мягкая порода);

аw – поправочный множитель на влажность (аw =1,0 для сосны при W=10 % )

а.ос – поправочный множитель на остроту инструмента (а = 1,86 для сосны

при Tр =360 мин при осевой подаче);

Подсчитывая выражение, получим:

aпопр.ос = 111,86=1,86

Определим общий поправочный множитель aпопр.бок:

(14)

где:

ап – поправочный множитель на породу древесины (ап = 1,00 для сосны –

мягкая порода);

аw – поправочный множитель на влажность (аw =1,0 для сосны при W=10 % )

а.бок – поправочный множитель на остроту инструмента (а = 2,1 для сосны

при Tр =360 мин при боковой подаче);

Подсчитывая выражение, получим:

aпопр.ос = 112,1=2,1

Определяем мощности:

;

;

Сила резания, возникающая при осевой подаче определяется:

(15)

Сила резания, возникающая при боковой подаче определяется:

(16)

2.4 Расчёт тягового усилия подачи

Так как прижим заготовки осуществляется при помощи гидравлических прижимов, то необходимо определить силу, с которой прижимы должны давить на заготовку.

Сила, с которой необходимо прижать заготовку определяется:

, где (17)

- коэффициент запаса, ;

- коэффициент трения заготовки по столу, ;

Н;

Общая сила тяги определяется по формуле:

(18)

Н.

Расчёт давления прижима на заготовку.

S=0,01 м2 – активная площадь прижима гидроцилиндра (из конструкции прижимного элемента);

Давление прижима определяется по формуле:

(19)

Па.

Исходя из этого мощность требуемая для подачи РП, Вт:

где:

VS – максимальная (осевая) скорость движения подачи, м/мин.

2.5 Расчёт производительности станка

Производительность станка выражается формулами, шт/см:

для станков проходного типа:

(20)

где Vs – скорость подачи, м/мин;

Т – длительность рабочей смены, мин;

iо – число одновременно обрабатываемых деталей;

iр – число проходов для полной обработки деталей;

L – длина детали, м;

Ko, Ki – коэффициенты использования рабочего и машинного времени соответственно;

шт/смену

ВЫВОД

Получены практические и теоретические навыки по расчету сложного деревообрабатывающего оборудования.

В процессе работы над данным курсовым проектом были практически реализованы знания по дисциплине «Теория и конструирование деревообрабатывающих машин».

Проведены расчеты механизма резания, подачи. Рассчитаны силы и мощности механизма резания, выбран двигатель привода резания. Посчитаны качество и обработки детали и производительность станка.

Список использованной литературы

- Оборудование отрасли : учебник/ В.В. Амалицкий, Вит. В. Амалицкий. – М.: ГОУ ВПО МГУЛ, 2006. – 584 с.: ил.

- Суханов В.Г., Кишенков В.В. Резание древесины и дереворежущий инструмент. Учебное пособие для студентов специальностей 170400 и 260200. – М.:МГУЛ, 2002. – 168 с.

- Маковский Н.В., Проектирование деревообрабатывающих машин: Учебник для вузов. - М.: Лесн. рром-сть, 1982. – 304 с.

- Дереворежущие инструменты. Грубе А.Э. Изд. 3-е, перераб. и доп. «Лесная промышленность»,1971 г., 344.

- Анурьев В.И. Справочник конструктора – машиностроителя.

В 3 – х т. – 5 – е изд., перераб. и доп. – М.: Машиностроение, 1979.

- Альбом деревообрабатывающего оборудования, часть 1-4.

- Зимин Б.В., Кутуков Л.Г. Практикум по деревообрабатывающим станкам по дисциплине «Оборудование отрасли». – М.:МГУЛ, 1990.

Изучение конструкции деревообрабатывающего оборудования