Теплотехнический расчет сковороды электрической с непосредственным обогревом

|

|

Содержание

|

|

|

Введение

|

4

|

|

1

|

Тепловое оборудование

|

5

|

|

1.1

|

Изучение рынка электрических сковород

|

5

|

|

1.2

|

Область применения и современные конструкции электросковород

|

8

|

|

1.3

|

Устройство, принцип действия сковороды электрической с непосредственным обогревом

|

11

|

|

1.4

|

Безопасная эксплуатация сковороды электрической

|

12

|

|

2

|

Теплотехнический расчет сковороды электрической с непосредственным обогревом

|

14

|

|

2.1

|

Определение основных конструктивных размеров сковороды

|

14

|

|

2.2

|

Тепловой баланс

|

17

|

|

2.3

|

Расчет спирали

|

24

|

|

|

Заключение

|

27

|

|

|

Список литературы

|

28

|

|

|

Приложения

|

29

|

Введение

Перспективы развития технологического оборудования связаны с повышением его надежности и эффективности. Специалисты в сфере общественного питания должны знать методы технико-экономической оценки эффективности используемого оборудования, а также основные правила расчета и проектирования функциональных элементов технологического оборудования.

Тема курсовой работы «Расчет электрической сковороды».

Целью данной курсовой работы является произвести теплотехнический расчет сковороды электрической с непосредственным обогревом. Для достижения поставленной цели исследования необходимо сформулировать следующие задачи:

- изучить рынок электрических сковород в стране;

- провести сравнительный анализ электросковород отечественных и зарубежных фирм-производителей, сделать выводы;

- охарактеризовать существующие конструкции электрических сковород, принцип действия, сформулировать правила безопасной эксплуатации;

- выполнить теплотехнический расчет электрической сковороды с непосредственным обогревом.

Полученные знания будут существенными в понимании методов проектирования теплового оборудования, в частности электрических сковород

1 Тепловое оборудование

Тепловое оборудование для обработки продуктов классифицируется по следующим основным признакам: способу обогрева, технологическо�му назначению, источникам тепла.

На предприятиях общественного питания тепловое оборудование мо�жет использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и архитектурному оформле�нию. Такое оборудование предназначено только для индивидуальной ус�тановки и работы с ним, без учета блокировки с другими видами обо�рудования. В настоящее время производителями теплового оборудования осваивается внедряется секционное модулированное оборудование. Пре�имущество секционного модулированного оборудования в том, что вы�пускается оно в виде отдельных секций, из которых можно комплекто�вать различные технологические линии. Секционное модулированное оборудование имеет единые размеры по длине, ширине и высоте. Такое оборудование устанавливается линейно по периметру или по центру по�мещения и установленная секция способствует повышению производи�тельность труда и общей культуры на производстве.

На все виды тепловых аппаратов разработаны и утверждены ГОСТы, которые являются обязательными для всех заводов и предприятий, свя�занных с выпуском или эксплуатацией оборудования. ГОСТ указывает: наименование аппарата и его индек�сацию, параметры, требования ТБ, БТ и производственной санитарии, ком�плектность, а также требования к транспортировке, упаковке и хранению.

1.1 Изучение рынка электрических сковород

Перечень торгово-технологического оборудования, представляемого на наш рынок как зарубежными, так и отечественными производителями, на сегодняшний день широк, и специалистам при выборе современного оборудование пришлось бы потратить много времени.

Электрические сковороды опрокидывающиеся, представленные в нашей стране в большом ассортименте и с различными техническими параметрами, впервые были сконструированы Фредом Гроеном в США в начале 60-х годов прошлого века.

Качество теплового технологического оборудования во многом зависит от фирм-производителей, которые представлены на нашем рынке.

Компания Grill Master (Гриль Мастер) уже более 14 лет является одним из ведущих российских производителей оборудования для предприятий общественного питания. Стабильно высокое качество продукции обеспечивается наличием квалифицированных кадров, современного оборудования, используемого в производстве, а также налаженными связями с отечественными и зарубежными компаниями-партнерами. [8].

Испанская компания Fagor Industrial, основанная в 1960 году, входит в кконцерн Mondragon и имеет разветвленную сеть дистрибуции: 35 компаний дилеров, а также представительства в более чем 90 странах мира на пяти континентах. Компании принадлежат 9 заводов в Испании, два в Аргентине и один в Марокко. Fagor Industrial является одним из ведущих мировых производителей, предлагающих полный спектр оборудования для предприятий питания: жарочные поверхности, печи, пароконвектоматы, тепловые линии, посудомоечные машины, холодильное оборудование, нейтральное оборудование из нержавеющей стали. [9].

Компания Kogast Grosuplje d.d (Cловения), входящая в состав группы компаний Kogast Group, специализируется на производстве профессионального кухонного оборудования. Завод Kovinastroj Gastronorm был основан более 40 лет назад, в 2002 году название было изменено на Kogast Grosuplje d.d. Сегодня Kogast Kovinastroj - одно из крупнейших производственных предприятий в Словении в этом сегменте рынка. [10].

Компания Tecnoinox выпускает широкий спектр профессионального оборудования для кухни. [11].

Компания Zanussi стала частью концерна Electrolux AB Stockholm в 80-х годах, инвестиции которого помогли продолжить разработку высококачественных приборов с неповторимым итальянским дизайном. Это надежная техника, которая освободит вас от утомительной повседневной работы и позволит наслаждаться жизнью. [11].

Сравнительная характеристика технических параметров электросковород различных фирм-производителей представлена в таблице 1.

Таблица 1 - Сравнительная характеристика электросковород

|

Фирма изготовитель

|

Гриль-мастер

|

Fagor

|

Kovinastroj

|

Tecnoinox

|

Zanussi

|

|

Страна изготовитель

|

Россия

|

Испания

|

Словения

|

Италия

|

Италия

|

|

Маркировка

|

ФЗЖТЛСЖЭ

|

SBE 9-10

|

EKP-T 7/60

|

B8FAE9

|

KBPE801

|

|

Габариты Д/Ш/В/, мм.

|

800/920/900

|

850/900/950

|

800/700/900

|

800/900/900

|

800/700/850

|

|

Масса, кг.

|

148

|

130

|

118

|

180

|

124

|

|

Объем чаши, л.

|

60

|

80

|

60

|

80

|

60

|

|

Мощность, кВт.

|

7,6

|

12

|

8

|

9,9

|

10,5

|

|

Напряжение, Вт

|

380

|

380

|

380

|

380

|

380

|

|

Температурный режим, оС.

|

50-300

|

100-315

|

100-300

|

50-300

|

120-280

|

|

Материал чаши

|

Пищевой чугун

|

Нержавеющая сталь

|

Сталь

|

Мягкая сталь

|

Нержавеющая

сталь

|

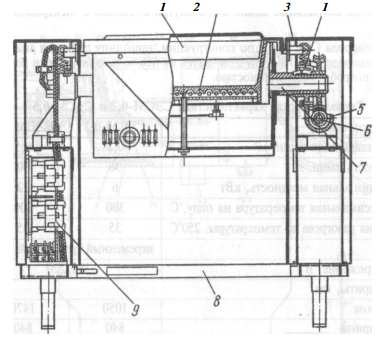

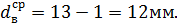

По данным представленной таблица можно сделать вывод, сковорода электрическая ФЗЖТЛСЖЭ, российской компании Гриль-мастер по своим техническим параметрам не уступает зарубежным аналогам. Может эксплуатироваться как самостоятельный аппарат, так и в составе тепловой линии. Чаша выполнена из пищевого чугуна, который обладает отличными жаростойкими свойствами и имеет высокую теплоотдачу. Потребляемая мощность сравнительно низкая (7,6 кВт), что является существенным аргументом при выборе теплового оборудования.

Сковорода электрическая ФЗЖТЛСЖЭ представлена на рисунке 1.

Рисунок 1 - Сковорода электрическая ФЗЖТЛСЖЭ

1.2 Область применения и современные конструкции электрических сковород

Профессиональные сковороды для предприятий питания делятся на два типа: емкостные и опрокидываемые (наличие дренажного слива). Каждая модель имеет свои преимущества. Выбор зависит исключительно от специфики ее эксплуатации. Широкие возможности агрегата позволяют использовать его в местах общественного питания с большим количеством посадочных мест и хорошей проходимостью. Данный аппарат может работать, как отдельно, так и в составе технологической линии в горячем цехе. Жарочные чаши электрических сковород делают из чугуна и термостойкой нержавеющей стали. Эти материалы хорошо моются и не подвергаются коррозии, поэтому изделие из данных материалов сможет прослужить долгие годы.

По способу обогрева жарочной поверхности сковороды бывают с непосредственным или косвенным, обычно электрическим, обогревом.

Сковороды предназначены для непосредственной тепловой кулинарной обработки продуктов на рабочей поверхности основным способом, а также для пассерования, тушения и припускания. Иногда сковороды используют для кратковременной тепловой кулинарной обработки продуктов во фритюре. Сковороды относятся к аппаратам с гладкой плоской жарочной поверхностью.

Обычно сковороды имеют одну рабочую поверхность, но могут иметь и две - на общей станине монтируют две чаши, кроме того они могут быть двухсекционными: жарочная поверхность разделена перегородкой.

Универсальный аппарат фирмы Rational (Германия), позволяющий осуществлять практически все основные кулинарные технологические процессы от варки до жарки представлен на рисунке 2:

Рисунок 2 – Универсальный аппарат на базе электрической сковороды

По конструктивному решению электросководы бывают несекционные; секционные; немодулированные; модулированные.

По исполнению (способу установки): настольного; напольного исполнения.

По способу обогрева электрические сковороды делятся на сковороды с непосредственным обогревом (тепло предается продукту через разделительную стенку, поверхность которой является поверхностью нагрева; в аппаратах, где продукт обрабатывается непосредственно на греющей поверхности, называют кондуктивными; жарочные поверхности и грили, работающие по такому принципу, чаще называют контактными); и сковороды с косвенным обогревом (тепло продукту передается через промежуточный теплоноситель или среду).

Все электрические сковороды с непосредственным обогревом имеют аналогичную конструкцию и различаются лишь формой, размерами рабочей чаши, материалом, из которого она изготовлена, а также мощностью нагревательных элементов и оформлением. Температура на жарочной поверхности сковороды задается и поддерживается с помощью терморегулятора.

Сковороды с косвенным обогревом дополнительно имеют в нижней части чаши (чугунной или из нержавеющей стали) рубашку, в которую заливается промежуточный высокотемпературный теплоноситель (обычно минеральное масло). В масляной рубашке размещаются ТЭНы.

Косвенный обогрев способствует идеально равномерному распределению температур на жарочной поверхности аппарата, что обеспечивает высокое качество тепловой кулинарной обработки изделий и экономию пищевых жиров и электроэнергии.

Однако сковороды с косвенным обогревом обладают значительной инерционностью, которая при периодической работе аппарата не позволяет регулировать нагрев в большом диапазоне температур.

При размещении на рабочей поверхности сковороды кулинарных изделий коэффициент теплоотдачи от сковороды к изделию резко возрастает, что приводит к значительному снижению температуры рабочей поверхности и, как следствие, - к снижению температуры нагревателя. Срок службы нагревателей для непосредственной жарки выше, чем конфорок с использованием наплитной посуды.

К основным эксплуатационным показателям сковород относятся: равномерность температурного поля на жарочной поверхности, продолжительность разогрева до стационарного режима, удельный расход жира, удельный расход электроэнергии и производительность. Продолжительность разогрева сковороды до стационарного режима зависит от удельной массовой мощности, и для разных конструкций сковород она составляет 10…50 минут.

1.3 Устройство, принцип действия сковороды электрической с непосредственным обогревом

В настоящее время на предприятиях общественного питания широко используются электрические сковороды с непосредственным обогревом

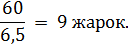

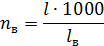

Рассмотрим устройство и принцип действия электрических сковород на примере сковороды электрической секционной модулированной СЭСМ-0,2, представленной на рисунке 3.

Рисунок 3 - Сковорода электрическая секционная модулированная СЭСМ-0.2

1 – чаша; 2 - спирали электрические; 3 – тумба; 4 - пружины растяжные;

5 – кронштейн; 6 - механизм опрокидывания; 7 – цапфа; 8 – рама; 9 - панель с электроаппаратурой.

Сковорода СЭСМ-0,2 предназначена для жарения продуктов основным способом и во фритюре, пассерования овощей, тушения, а также припускания мясных, рыбных и овощных изделий.

Используется она как самостоя�тельный аппарат или в составе технологической линии. Сковорода име�ет прямоугольную чугунную чашу, облицованную стальными листами; покрытую белой эмалью и установленную на двух тумбах. Ее откидная крышка может удерживаться в любом положении с помощью двух пру�жин, размещенных внутри тумб. Между чугунной чашей и облицовкой проложен слой асбеста и фольги, служащий тепловой изоляцией. Нагрев чаши сковороды осуществляется электрическими спиралями, расположенными в специальных канавках под ее днищем и изолирован�ные фарфоровыми бусами. На задней стороне чаши установлен терморегулятор ТР-4К, который предназначен для автоматического поддержания заданной температуры на рабочей поверхности.

Сковорода крепится с правой и левой стороны при помощи цапф и кронштейнов, которые смонтированы внутри тумб. Тумбы облицованы белыми листами, образуя вспомогательные столы. Внутри правой тумбы смонтирован механизм опрокидывания, который удерживает сковороду в любом положении от 0 до 90°С. На передней облицовке левой тумбы смонтированы кнопки управле�ния и две сигнальные лампочки, а внутри ее панель с электроаппарату�рой. [2].

1.4 Безопасная эксплуатация сковороды электрической

При эксплуатации элект�росковороды соблюдают следующие последовательные операции: ос�мотр аппаратов, включение их в работу, контроль за работой аппарата, выключение аппарата.

Перед началом работы проверяют санитарно-техническое состояние. Особое внимание обращается на исправность заземления. В электрические сковороды с непосредственным или косвенным обо�гревом сначала в чашу наливают необходимое количество жира и толь� ко потом включают ее в работу.

При достижении заданной температуры в чашу сковороды загружают продукты. Сковороды с непосредственным обогревом включают в работу нажа�тием кнопки "Вкл.". Если аппарат не имеет автоматического регулиро�вания, его включают на полную мощность, а после разогрева переклю�чают

на температурный режим, необходимый для данного процесса.

При эксплуатации сковород с косвенным обогревом необходимо сле�дить за уровнем минерального масла в рубашке. При понижении уров�ня масла его доливают, используя только цилиндрическое масло марки "52" с температурой воспламенения не ниже 2800°С. Применять другие масла не рекомендуется. Не следует включать сковороду и оставлять ее без присмотра, а так� же если в чаше нет жира. Несоблюдение этого требования может при� вести к обгоранию чаши, а также к преждевременному выходу из строя нагревательных элементов.

После окончания работы сковороду отключают, охлаждают, терморе�гулятор устанавливают на "0" и проводят санитарную обработку. При� горевшие к чаше частички продукта соскабливают деревянным скреб� ком. После мытья чаши горячей водой ее на некоторое время оставля�ют открытой для просушки, а затем смазывают пищевым жиром.[2].

Возможные неисправности сковород и способы их устранения представлены в таблице 2.

Таблица 2 - Возможные неисправности сковород и способы их устранения

|

Неисправности

|

Возможные причины

|

Способы устранения

|

|

Чаша сковороды не нагревается при включении на любую ступень нагрева

|

Перегорели плавкие предохранители. Вышел из строя пакетный переключатель

|

Заменить предохранитель. Заменить пакетный переключатель

|

|

Температура рубашки сковороды отключается от заданных пределов

|

Неисправен терморегулятор

|

Отремонтировать или заменить терморегулятор

|

|

Маховик механизма опрокидывания чаши сковороды туго вращается

|

Нет смазки в цапфах или в червячном механизме

|

Смазать цапфу или червячный механизм

|

|

Крышка сковороды не фиксируется в любом наклонном положении

|

Нарушена регулировка натяжения пружин, уравновешивающих крышку

|

Отрегулировать натяжение пружин при помощи поворота оси, с которой они жестко связаны

|

2 Теплотехнический расчет сковороды электрической с непосредственным обогревом

2.1 Определение основных конструктивных размеров

Исходные данные:

|

Производительность по котлетам, кг/ч

|

40

|

|

Начальная температура котлет, 0С

|

8

|

|

Продолжительность разогрева сковороды до 2500С, мин

|

20

|

|

Температура на боковых стенках аппарата, 0С

|

67

|

|

Температура в помещении, 0С

|

19

|

|

Напряженность электрической сети, В

|

380

|

|

Материал облицовки боковых стенок

|

сталь

|

|

Теплоизоляционный материал

|

шлаковата

|

|

Материал сковороды

|

чугун

|

Сковороды обычно устанавливаются в технологической линии, ширина которой имеет постоянное значение, за ширину сковороды принимаем ее размер от лицевой стороны до задней стенки. С учетом принятого в Российской Федерации модуля М=100 мм и сложившейся практики конструирования модульных тепловых аппаратов принимаем H=850мм, B=800мм, Hн=150мм. Тогда высота сковороды без ножек составит 700 мм.

Длину сковороды вычислим с учетом полученных размеров жарочной ванны и толщины теплоизоляции.

В соответствии со сборником котлеты предварительно обжаривают в течение 3…5 мин с двух сторон до образования поджаристой корочки, а затем доводят до готовности в жарочном шкафу. По рецептуре № 852 (1-я колонка) масса полуфабриката составляет 135гр, а жареной котлеты 100гр. [7].

Продолжительность тепловой кулинарной обработки принимаем равной 4 мин, а продолжительность загрузки и выгрузки 2,5 мин.

Соответственно за 1 час будет проведено:

При заданной производительности 40 кг/ч и массе котлеты 0,135 всего котлет будет обжарено:

Соответственно в процессе жарки на жарочной поверхности сковороды должно разместиться:

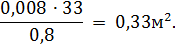

Площадь, занимаемая одной котлетой, примерно 0,008м2(80 см2). С учетом коэффициента заполнения котлетами жарочной поверхности, равной 0,8 площадь жарочной поверхности сковороды должна составлять:

Ширину Bн.ч. наружной части чаши принимаем из расчета того, что при опрокидывании чаши ее части (особенно с задней стороны) не должны выходить за общие габариты сковороды. С учетом этого условия при общей длине сковороды 800мм принимаем Bн.ч. =700мм.

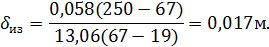

Между наружной облицовкой и чугунной чашей прокладываем теплоизоляцию. При стационарном режиме теплоизоляция со стороны наружной стенки имеет температуру 670С, а со стороны чаши 2500С. Теплопроводность шлаковаты 0,058 Вт/(м2К) берем по таблице в учебнике [1], а коэффициент теплоотдачи определяем по эмпирической формуле (1):

|

= 9,7+0,07 (tст – tв);

|

(1)

|

|

где,

|

-

|

коэффициент теплоотдачи от наружной поверхности тепловой изоляции к воздуху, Вт/(м2 К);

|

|

tнар

|

-

|

температура наружной поверхности теплоизоляции, равная температуре наружной стенке (кожуха) теплового аппарата, 0С;

|

|

tокр.

|

-

|

температура окружающего воздуха, 0С.

|

Пример расчета:

= 9,7+0,07(67-19) = 13,06 Вт/(м2 К)

Толщину слоя теплоизоляции определяем по формуле (2):

|

,

|

(2)

|

|

где,

|

из

|

–

|

толщина слоя теплоизоляции, м;

|

|

|

tвн, tнар

|

–

|

температура соответственно внутреннего и наружного слоев теплоизоляции, равная температуре греющей среды в рабочей камере, 0С,

|

Для крепления крышки и установки датчика терморегулятора с задней стороны чаши необходимо оставить свободное пространство, равное примерно 80 мм. С передней (лицевой) стороны чаши для подводки питающих проводов к спиралям и для крепежа чаши к втулкам червячной передачи также оставляем свободное пространство, равное примерно 25 мм. Соответственно со всех сторон теплоизоляция будет состоять из шлаковаты и воздушной прослойки. Температура на этих стенках будет ниже 670С

Ширина верхней части чаши примерно на 40 мм больше ширины жарочной поверхности. Размер отворота верхней части чаши составляет примерно 20 мм. Исходя из этого ширина жарочной поверхности

Bж.п.= 700 80 – 25 – 202 – 40 = 515 мм.

Принимаем Bж.п.= 510 мм. Тогда ширина верхней части чаши

Bв.ч. = 510 + 40 = 550 мм.

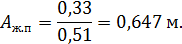

Длину жарочной поверхности определяем как необходимую ее площадь (0,33 м2), деленную на рассчитанную ширину (0,51 м), т.е.

Принимаем длину жарочной поверхности Аж.п.= 650 мм.

Тогда длина верхней части чаши:

Ав.ч.= 650 + 40 = 690 мм.

Длину наружной части Ан.ч. с учетом отворота ее верхней части (20мм) и свободного пространства (25мм) можно определить по формуле:

Ан.ч. = 690 + 202 + 252 = 780 мм.

На основании анализа существующих конструкций чугунных сковород величину зазора между тумбой и наружной облицовкой чаши А3 принимаем

равной 20 мм, а ширину Ат. тумбы – 200мм. Соответственно общая длина находится по формуле (3):

|

А = Ан.ч. + 2А3 + 2Ат ;

|

(3)

|

A = 780 + 220 + 2200 = 1220 мм.

Аналогичным образом высоту (глубину Нр.з. чаши) рабочей зоны принимаем равной 135 мм, высоту Нн.ч. зоны нагревателей – 50 мм и общую высоту Но.ч. – 350мм.

Одной из характеристик сковороды является вместимость V (дм3) чаши, которая определяется как средняя площадь, умноженная на высоту рабочей зоны чаши по формуле (4):

|

V = (Аж.п + 0,2)(Вж.п + 0,2) 1,35;

|

(4)

|

V= (6,9 + 0,2)(5,1 + 0,2)1,35 = 50,8 дм3.

2. 2 Тепловой баланс

Затрачиваемое количество теплоты для периода разогрева и стационарного режима работы сковороды определяем по формулам (5) и (6):

|

= Qогр + Qраз;

|

(5)

|

|

= Qпол + Qисп + Qогр.

|

(6)

|

В период разогрева потери теплоты наружными стенками сковороды Qогр в окружающую среду складываются из теплопотерь боковой поверхностью, поверхностью стола и крышки, закрывающей чугунную чашу, а в стационарном режиме – чугунной чашей и котлетами.

Теплопотерями от дна сковороды можно пренебречь, так как они ничтожно малы в связи с тем, что под теплоизолированной чашей находится замкнутое воздушное пространство. Компенсировать их можно за счет увеличения температуры на боковой лицевой и задней стенках, приняв ее равной 670С.

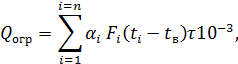

Потери теплоты определяем по формуле (7):

|

|

(7)

|

|

где,

|

Q

|

-

|

потери теплоты в окружающую среду, кДж;

|

|

|

|

-

|

коэффициент теплоотдачи от i-го элемента ограждения аппарата к окружающему воздуху;

|

|

|

|

-

|

площадь поверхности i-го элемента ограждения;

|

|

|

|

-

|

продолжительность работы аппарата, с;

|

|

|

|

-

|

средняя температура i-го элемента ограждений, 0С;

|

|

|

|

-

|

температура окружающего воздуха i-го элемента ограждений, 0С.

|

Определим площадь теплоотдающей поверхности F:

|

боковой :

Fбок = Но.ч(2Ан.ч + 2Вн.ч)

|

(8)

|

|

= 0,35(20,53+20,7) = 0,861 м2;

|

|

|

крышки:

Fкр = (Ав.ч + 0,04)(Вн.ч +0,04)

|

(9)

|

|

= (0,69+0,04)(0,55+0,04)=0,43 м2;

|

|

|

стола:

Fст = Ан.чВн.ч – Fкр

|

(10)

|

|

= 0,780,7- 0,43 = 0,12 м2;

|

|

|

котлет:

Fкот = Аж.пВж.п

|

(11)

|

|

= 0,650,51 = 0,33 м2;

|

|

|

чаши:

Fч = Fкр – Fкот

|

(12)

|

|

= 0,43 – 0,33 = 0,1 м2.

|

|

Установившиеся температуры теплоотдающих поверхностей принимаем как среднее значение по всей поверхности. Для периода разогрева установившая температура определяется как среднее арифметическое между начальной и конечной температурами. Причем конечная температура крышки берем примерно на 500С ниже конечной температуры чаши.

Соответственно среднее значение установившихся температур следующее:

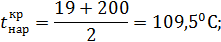

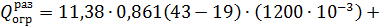

для периода разогрева температуры поверхностей рассчитывают по формулам (13), (14), (15):

|

боковой –

|

(13)

|

|

;

|

|

|

крышки -

|

(14)

|

|

|

|

|

стола -

|

(15)

|

|

|

|

для стационарного режима принимаем:

С; С; С; С.

Коэффициент теплоотдачи от боковой поверхности определяем по формуле (16):

= 9,7+0,07(43 - 19) = 11,38 Вт/(м2оС)

для стационарного режима:

= 9,7+0,07(67 - 19) = 13,06 Вт/(м2оС).

Коэффициент теплоотдачи от стола (горизонтальной поверхности) определяем по той же формуле, но полученное значение увеличиваем на 30%:

оС)

оС)

Коэффициент теплоотдачи от поверхности крышки рассчитываем так же, как от поверхности стола

оС)

Коэффициент теплоотдачи от поверхности котлет

оС)

Коэффициент теплоотдачи от поверхности чаша

оС)

Продолжительность разогрева проектируемой сковороды составляет

20 мин (1200сек). Тогда потери теплоты наружными стенками сковороды составят :

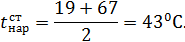

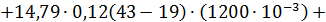

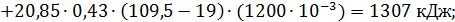

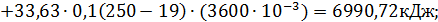

для периода разогрева:

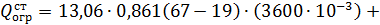

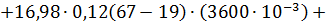

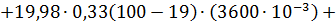

для стационарного разогрева (за 1 час = 3600 с):

Потери теплоты на разогрев конструкции Qраз сковороды определяем по формуле (17):

|

ici( -),

|

(17)

|

|

где,

|

|

-

|

масса i-го элемента конструкции, кг;

|

|

|

|

-

|

теплоемкость материала i-го элемента конструкции аппарата, кДж/(кгК);

|

|

|

|

-

|

конечная и начальная температура i-го элемента конструкции аппарата, 0С.

|

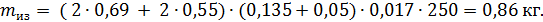

Массы сковород с аналогичной площадью пола составляют: СЭСМ-0,2 – 185кг и СЭ-0,22 – 100кг.[4]. Соответственно за вычетом в первом случае массы рамы с аппаратурой управления и червячным приводом масса самой сковороды составит примерно 92 кг. Принимаем массу проектируемой сковороды 95 кг. Принятая масса складывается из массы металла и изоляции.

Для определения массы изоляции необходимо ее объем умножить на ее плотность (250кг/м3). [1] Объем изоляции будет состоять из объема, закрывающего боковые стенки чаши и дно.

Соответственно масса изоляции находится по формуле (18):

При стационарном режиме температура изоляции со стороны наружной стенки сковороды составит 670С, а со стороны чаши – 2500С.

Соответственно средняя конечная температура изоляции составит

.

Теплоемкость шлаковаты составляет 0,862 кДж/(кгК).[1]

Масса металлических конструкций

mмет = 95 – 0,86 = 94,14 кг.

При этом примерно 60% массы металла изготовлено из чугуна и нагревается до температуры 2500С, 40% изготовлено из обычной стали и нагревается до температуры 600С. Теплоемкость чугуна составляет 0,42 кДж/(кгК), а стали 0,46 кДж/(кгК).

Потери теплоты на разогрев конструкции сковороды

Qраз = 862(250-19) = 6482,76 кДж.

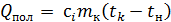

Полезное количество теплоты Qпол – это количество теплоты, затраченной на нагревание котлет рассчитывается по формуле (19):

|

|

(19)

|

|

где,

|

|

-

|

теплоемкость материала i-го элемента конструкции аппарата, кДж/(кгК);

|

|

|

mк

|

-

|

масса котлет, равная 40 кг;

|

|

|

t

|

-

|

соответственно конечная и начальная температуры котлет, 0С.

|

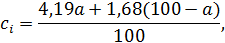

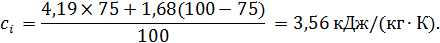

Теплоемкость котлетной массы при средней влажности котлетной массы 75% определяют по формуле (20):

|

|

(20)

|

где, a – влажность продукта ,%;

4,19 и 1,68 – соответственно теплоемкость воды и сухих веществ,

кДж/(кгК).

Пример расчета полезного количества теплоты:

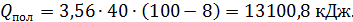

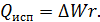

Количество теплоты Qисп (кДж), расходуемое на испарение влаги из котлет при жарке , определяем по формуле (21):

|

|

(21)

|

|

где,

|

|

-

|

масса испарившейся воды за период тепловой кулинарной обработки, кг;

|

|

|

|

-

|

удельная теплота парообразования, кДж/кг (при атмосферном давлении 2256 кДж/кг).

|

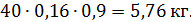

В процессе полной тепловой кулинарной обработки котлет полтавских потери их массы составляют 16%. [7]. Из них примерно 90% влаги теряется на стадии обжаривания котлет с двух сторон в сковороде и 10% - при доведении их до готовности в жарочном шкафу.

Соответственно количество образующегося пара в течении 1 часа () составляет:

Тогда потери теплоты на испарение влаги

Qисп = 5,76

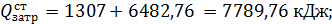

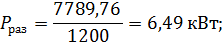

Расход теплоты составит для периода разогрева:

для стационарного режима:

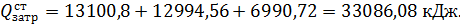

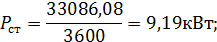

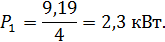

Мощность нагревательных элементов сковороды составит:

для периода разогрева по формуле (22):

|

|

(22)

|

для стационарного режима по формуле (23):

|

|

(23)

|

Мощность нагревательных элементов (спиралей) для сковороды принимаем исходя из большей мощности, т.е. для периода стационарного режима. Обычно в пазах чугунных сковород укладывают четыре спирали в керамических бусах. Тогда мощность одной спирали

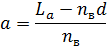

2. 3 Расчет спирали.

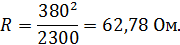

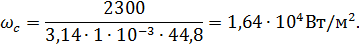

К исходным данным относятся: P1=2300 Вт; U=380В; материал спирали – нихром (удельное сопротивление Омм).

Спирали в чугунном корпусе нужно разместить таким образом, чтобы они обеспечивали равномерный обогрев жарочной поверхности.

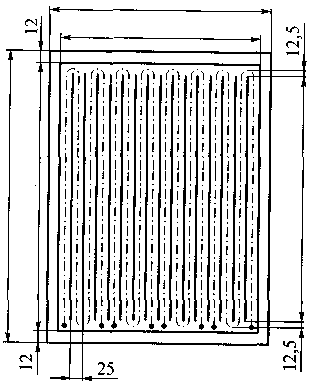

На рисунке 2 представлена предлагаемая схема размещения спиралей в проектируемой сковороде (приложение 1).

Исходя из представленной схемы габаритные размеры блока нагревателей – длина Аб.н и ширина Вб.н – составят:

По наружному периметру корпуса блока выделяем место для крепежа кожуха и экранирующего стального листа размером 12 мм.

В корпусе блока нагревателей укладываем 4 спирали, каждая из которых укладывается в 4 паза. Соответственно по длине блока должно размещаться 16 пазов. Тогда расстояние, выделяемое под размещение одного паза,

Апаз = 38,7 мм.

Размер ребра паза в верхней его части принимаем равным 4 мм. Тогда диаметр паза составит 21 мм. Соответственно радиус изгиба паза при повороте спирали

Rизг ==12,5 мм,

а длина прямолинейного участка спирали:

Всп=510 – 2 (+12,5)=464 мм.

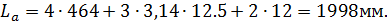

Общая активная длина спирали La складывается из 4 прямолинейных участков, 3 полуокружностей и 2 концевых участков:

Принимаем, что наружный диаметр керамического изолятора на 1 мм меньше диаметра паза, т.е. 20 мм. Толщина стенки изолятора исходя из условий прочности материала, из которого он изготовлен, обычно составляет 2…4мм. Принимаем, что толщина стенки 3мм.

Тогда внутренний диаметр отверстия изолятора составит 14 мм. Принимаем, что наружный диаметр витка спирали на 1 мм меньше внутреннего диаметра отверстия изолятора и составит 13 мм.

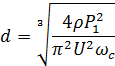

Диаметр проволоки спирали d определяем по формуле:

|

|

(26)

|

где, удельная поверхностная мощность на проволоки спирали, Вт/м2.

Для спирали, работающей в спокойном воздухе, допускается, что с = 3. В рассматриваемом случае принимаем с = 2.

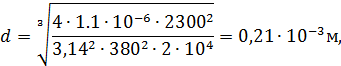

Пример расчета:

Полученный диаметр округляем до ближайшего стандартного диаметра dст нихромовой проволоки, т.е.1 мм (и определяет длину, для чего сначала определяем сопротивление R проволоки спирали по формуле (27):

|

|

(27)

|

|

|

|

Длину проволоки спирали определяем по формуле (28):

|

|

(28)

|

|

|

|

Реальная удельная поверхностная мощность на проволоке спирали рассчитывается по формуле (29):

|

|

(29)

|

|

|

|

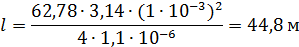

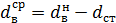

Средний диаметр витка спирали рассчитывают по формуле (30):

|

|

(30)

|

|

|

|

Длину витка спирали рассчитывают по формуле (31):

|

|

(31)

|

|

|

|

Число витков спирали рассчитывают по формуле (32):

|

|

(32)

|

|

.

|

|

Расстояние между витками спирали рассчитывают по формуле (33):

|

|

(33)

|

|

|

|

Поскольку , то расчет выполнен, верно, и конструктивные параметры нагревателя соответствуют предъявленным требованиям.

В результате теплотехнического расчета получили следующие конструктивные параметры блока нагревателей:

|

Габаритные размеры:

|

|

|

длина

|

714 мм;

|

|

ширина

|

534 мм.

|

|

Расстояние, выделяемое под размещение одного паза:

|

38,7 мм.

|

|

Радиус изгиба паза при повороте спирали:

|

12,5 мм.

|

|

Размер для крепежа кожуха и экранирующего стального листа

|

12 мм.

|

Заключение

При выполнении курсовой работы по теме «Расчет электрической сковороды» изучался рынок электрических сковород в стране; был проведен сравнительный анализ электросковород отечественных и зарубежных фирм-производителей. На базе полученных знаний были выявлены сходства и различия конструктивных особенностей предлагаемых электросковород, сделаны выводы.

Для выполнения теплотехнического расчета электрической сковороды с непосредственным обогревом в ходе работы были изучены существующие конструкции рассматриваемого теплового оборудования, принципы действия, правила безопасной эксплуатации.

При выполнении теплотехнического расчета электрической сковороды с непосредственным обогревом были определены основные конструктивные размеры проектируемой сковороды, произведены расчеты теплового баланса и нагревательного элемента оборудования.

При написании курсовой работы были изучены учебная и специальная литература, включающая в себя статьи, в которых описаны теоретические аспекты и раскрыты ключевые понятия исследования, рассмотрено практическое применение электросковород в сфере общественного питания.

Список литературы

1 Оборудование предприятий общественного питания: В 3 ч. Ч. 2. [Текст]: Тепловое оборудование: учебник для студ. высш. учеб. заведений /В. П. Кирпичников, М. И. Ботов. — М.: Издательский центр «Академия», 2010. — 496 с.

2 Беляев, М.И. Оборудование предприятий общественного питания [Текст]: В 3-х т. Том III. Тепловое оборудование”. - Москва: Экономика, 1990.-559 с.

3 Вышелесский, А.Н. Тепловое оборудование[Текст]:Учебник для. техол. фак. торг.вузов – Москва: «Экономика», 1976. – 399 с.

4 Кирпичников В.П. Тепловое оборудование предприятий общественного питания: справочник / В.П. кирпичников, М.И. Ботов. – М.: Издательский центр «Академия», 2005. – 352 с.

5 Могильный, М. П. Оборудование предприятий общественного питания: Тепловое оборудование [Текст]: учебное пособие для студентов вузов, обучающихся по специальности 271200 "Технология продуктов общественного питания" направления подготовки дипломированных специалистов 655700 "Технология продовольственных продуктов специального назначения и общественного питания" / М. П. Могильный, Т. В. Калашнова, А. Ю. Баласанян. - Москва: Академия, 2004. - 191 с.

6 Оборудование предприятий торговли и общественного питания [Текст]: полный курс: учебник для студентов вузов, обучающихся по торговым специальностям / Ред. В.А. Гуляев. - Москва: ИНФРА-М, 2004. - 543 с.

7 Сборник рецептур блюд и кулинарных изделий диетического питания [Текст] : для предприятий общественного питания / ред. В.Т. Лапшина. - М. :Хлебпродинформ.

8 www.mastergrill.ru

9 www.entero.ru

10 www.zvezdy.ru

11 www.prof-master.ru

Приложение 1 – Схема размещения спиралей в сковороде

Теплотехнический расчет сковороды электрической с непосредственным обогревом