Судовые паровые, водогрейные и термомасляные котлы (термобойлеры)

Реферат

Судовые паровые, водогрейные и термомасляные котлы (термобойлеры)

Содержание

1. Назначение и типы котлов

2. Устройство и принцип действия простейшего парового вспомогательного водотрубного котла

3. Подготовка и пуск котла в работу

4. Обслуживание котла во время работы

5. Вывод парового котла из работы

6. Верхнее и нижнее продувание парового котла

7. Арматура парового котла

8. Предохранительные клапаны паровых котлов

9. Водоуказательные приборы, их ремонт

10. Очистка парового котла

11. Основные неисправности паровых котлов

12. Техника безопасности при обслуживании паровых котлов

13. Термомасляные котлы (термобойлеры)

Литература

1. Назначение и типы котлов

Судовой котел - это устройство, предназначенное для производства теплоносителя (пара, воды или специального масла) для определенных эксплуатационных целей.

Большинство судов мирового флота оборудовано паровыми котлами, которые более подробно рассмотрены ниже.

Судовые паровые котлы по назначению делятся на главные и вспомогательные. Главные котлы вырабатывают пар на главный двигатель (ГД) – паровую машину или паровую турбину. Вспомогательные котлы обеспечивают паром некоторые вспомогательные механизмы (преимущественно на танкерах), а также отопление, подогрев топлива, паротушение, разогрев груза на танкерах, хозяйственно-бытовые нужды.

По типу используемой энергии для получения пара различают:

обычные котлы - используется органическое топливо (уголь, газ или жидкое топливо);

электрокотлы- используется электрическая энергия;

атомные котлы – работают на атомной энергии;

утилизационные – используются горячие отходящие газы от ДВС или газовых турбин.

По устройству паровые котлы делятся на:

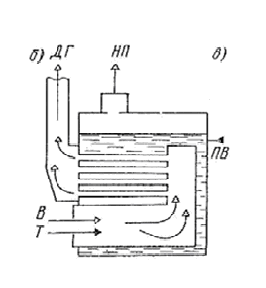

газотрубные - горячие дымовые газы проходят внутри так называемых дымогарных труб, а вода омывает их снаружи; (Рис.1,б)

водотрубные - внутри водогрейных труб циркулирует нагретая вода и пар, а снаружи трубы омываются дымовыми газами; (Рис.1,а)

комбинированные (газоводотрубные) котлы имеют элементы газотрубных и водотрубных котлов. (Рис.1,в)

По виду тяги – котлы с искусственной тягой (с помощью котельного вентилятора) и котлы с естественной тягой (с помощью дымовой трубы).

a) б) в)

Рис. 1. Компоновочные схемы котлов:

а - водотрубного; б –газотрубного; в – комбинированного(газоводотрубного)

Водотрубные котлы как наиболее широко применяемые по компоновки делятся на одноконтурные, двухконтурные, симметричные, асимметричные, с экранированной топкой и др. (рис.2)

По способу циркуляции пароводяной смеси различают котлы с естественной и искусственной (принудительной) циркуляцией. В котлах с естественной циркуляцией движение пароводяной смеси происходит за счет разной плотности холодной, горячей воды и пара. В котлах с искусственной (принудительной) циркуляцией движение осуществляется специальным циркуляционным насосом.

По виду тяги в топке – котлы с искусственной тягой (с помощью котельного вентилятора) и котлы с естественной тягой (с помощью дымовой трубы).

Рис. 2 Схемы основных конструктивных разновидностей водотрубных котлов

с естественной циркуляцией:

а)секционный горизонтальный; б) трехколлекторный двухпроточный;

в) трехколлекторный однопроточный; г)двухколлекторный однопроточный

с естественной циркуляцией; д) шахтного типа

По давлению вырабатываемого пара котлы бывают:

низкого давления – до 20кг/см2;

среднего давления 20 - 60кг/см2;

высокого давления – свыше 60кг/см2.

Обычно на теплоходах устанавливают два вспомогательных котла: ходовой утилизационный и стояночный на жидком топливе.

На судах небольшого водоизмещения применяют водогрейные котлы, вырабатывающие горячую воду.

2. Устройство и принцип действия простейшего парового вспомогательного водотрубного котла.

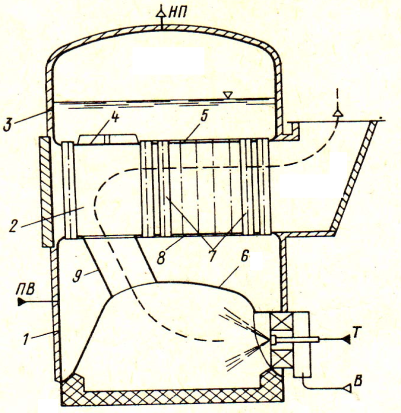

Рис. 3.Устройство и принцип действия парового вспомогательного водотрубного

котла на жидком топливе.

1-предохранительный клапан;

2-питательный клапан;

3- водоуказательное стекло;

4- водогрейные трубки; 5-форсунки;

6- топочный вентилятор; 7-топка;

8- клапан нижнего продувания;

9- водяной коллектор(барабан);

10-экономайзер; 11-пароперегреватель;

12-пароводянной коллектор (барабан)

Простейший водотрубный котел изображен на Рис. 3. Он состоит из водяного 9 и пароводяного12 цилиндрических коллекторов (барабанов), соединенных водогрейными трубками 4. Трубки заполнены водой и обогреваются горячими газами, которые образуются при сгорании топлива. Пространство котла, заполненное водой, называется водяным, а то, в котором находится пар – паровым. Поверхность, разделяющая водяное и паровое пространство, называется зеркалом испарения. Топливо сгорает в топке 6, снабженной мазутными форсунками 5. Воздух. необходимый для сгорания топлива подается в топку 7 вентилятором 6. Для непрерывной и безопасной работы котел снабжен комплектом приборов и устройств, называемых арматурой. Паровой котел должен иметь манометр, указывающий давление пара. Для контроля за уровнем воды служит водоуказательное стекло 3. Правила Регистра Украины требуют установки на котле не менее двух манометров и двух водоуказательных приборов. Через питательный клапан 2, установленный в верхней части котла, подается свежая питательная вода. Если давление пара в котле превышает допустимое, то пар стравливается в атмосферу через предохранительный клапан 1, которых по Правилам Регистра должно быть также не менее двух. Для удаления из котла тяжелых примесей (шлама) установлен клапан нижнего продувания 8.

Чтобы улучшить использование теплоты продуктов сгорания топлива, паровой котел может иметь дополнительные поверхности нагрева:

- пароперегреватель 11служит для получения перегретого пара;

- экономайзер10 – служит для предварительного подогрева питательной воды, поступающей в котел.

3. Подготовка и пуск котла в работу

Пуск котла является одной из ответственных операций. Перед подготовкой котла к пуску в соответствии с Правилами технической эксплуатации и инструкциями завода-строителя производят детальный осмотр котла, проверку работоспособности всех его элементов и узлов. Осматривают также все приборы, средства автоматизации, защиты и управления. В котельном отделении необходимо убрать посторонние предметы, проверить исправность противопожарного

оборудования, приспособлений и инструментов, необходимых для обслуживания котла. Убедиться, что воздушный кран на пароводяном коллекторе открыт. Провентилировать топку и газоходы котла в течение 3-10 минут для исключения возможности взрыва смеси горючих газов и воздуха.

Растопку котла производят следующим образом. Запускают растопочный топливный насос на дизельном топливе. Затем включают электровентилятор, вентилируют топку, зажигают электровоспламенителем растопочную форсунку, работающую на дизельном топливе. На котлах с автоматическим управлением розжиг котла производится в соответствии с установленной программой.

Время подъема пара определяется конструктивными характеристиками котла согласно инструкции завода-строителя. С начала растопки контролируют уровень воды в пароводяном коллекторе, периодически продувая водоуказательные приборы (ВУП).

Продувку ВУП производят до тех пор, пока давление в пароводяном коллекторе достигнет 0,5-1,0 кг/см2. После этого продувка ВУП необходима лишь для прогрева стекол по мере повышения давления и перед включением котла в паропровод.

Когда из воздушных клапанов появится непрерывная струя пара, их закрывают. Затем при давлении пара около 2 кг/см2 продувают манометры и следят за подъёмом давления. Для продувки водоуказательного прибора необходимо:

- открыть нижний канал продувания водомерной колонки;

- закрыть паровой клапан водомерной колонки открыть паровой клапан и затем закрыть водяной клапан;

- открыть водяной клапан и закрыть нижний клапан продувания, после чего уровень воды в водоуказательном приборе должен установиться в нормальное положение (несколько выше, чем до продувания).

По достижении половины рабочего давления пара в котле проверить уровень воды, удостовериться в правильном действии водоуказательных приборов, манометров и предохранительных клапанов. После этого котел можно соединить с главным паропроводом.

Повышение давления пара в котле до рабочего должно происходить по возможности медленно для обеспечения равномерного прогревания кирпичной кладки котла.

В течение всего времени подъема пара следует проводить осмотр котла с целью обнаружения утечек воды и пара. Обжатие крышек лазов, горловин и фланцев необходимо осуществлять только специальным инструментом без ударов (при давлении пара не более 5 кг/см2).

При достижении давления пара 6-8 кг/см2, достаточного для обеспечения бытовых нужд судна, котел можно подключить к магистрали. Перед включением котла в магистраль надо, постепенно приоткрывая клапан, прогреть паропровод и продуть его в течение не менее 15 мин.

С момента подачи пара на бытовые нужды можно приступить к переводу котла на основное топливо – мазут. Для этого нужно подать пар на расходные цистерны, прогреть топливо до температуры 60оС, спустить отстой, проверить работу Б3К на приёмных трубках расходных цистерн. Затем включить форсуночный насос, подать пар на топливо-подогреватель и с помощью системы рециркуляции прогреть мазут, для чего включить работающую форсунку, остановить растопочный насос дизельного топлива и закрыть разобщительный трехходовой клапан. Затем нужно провести повторный розжиг котла на мазуте: провентилировать топку в течение не менее 3 минут; установить давление топлива перед форсункой 4 кг/см2 и воздуха 0,5 кг/ см2; зажечь форсунку, отрегулировать подачу топлива и воздуха , обеспечив режим полного горения топлива. До включения в действие регуляторов давления топлива и воздуха, регулирование их расхода осуществляется вручную.

Подъем пара можно считать законченным, когда в котле будет достигнуто рабочее давление. Уровень воды в котле должен быть не выше рабочего во избежание уноса воды в паропровод. После этого нужно провести верхнее продувание и проверку действия предохранительных клапанов, водоуказателей, питательных средств и защиты котла.

После включения котла в работу необходимо ввести в действие системы автоматического управления и защиты в соответствии с инструкцией завода-изготовителя по эксплуатации данного котла.

Перед увеличением нагрузки котла необходимо сменить на форсунках растопочные распылители на основные. Подготовку второго котла к действию проводят аналогично первому. Второй котел сразу же заполняют деаэрированной водой, а для розжига применяют то же топливо, на котором работает первый котел.

В случае включения второго котла на параллельную работу с действующим давление пара в них необходимо выровнять или создать в подключаемом котле на 0,5-1,0 кг/см2 выше. Только после этого можно открывать разобщительные клапаны.

4. Обслуживание котла во время работы

Во время действия котла для его обслуживания должны быть созданы условия его безопасной и экономичной работы. С этой целью необходимо: поддерживать заданные температуру и уровень воды по ВУП, температуру и давление пара, температуру уходящих газов; обеспечивать бездымное горение при малых коэффициентах избытка воздуха, требуемое качество котловой и питательной воды, нормальную работу деаэрационной установки и водонагревателей; содержать в исправном состоянии форсунки, арматуру, изоляцию котла и паропроводов; своевременно очищать поверхности нагрева с помощью сажеобдувочных устройств, используя результаты замера температур уходящих газов и перегретого пара. Сажеобдувку поверхности нагрева утилизационных котлов производят по результатам перепада давления уходящих газов до и после утиль котла (нормальный перепад 75 мм. водяного столба; при достижении перепада 125 мм. в ст. и выше требуется сажеобдувка).

За действующим котлом и обслуживающими его механизмами ведётся наблюдение по показаниям контрольно-измерительных приборов, сигналам аварийно-предупредительной сигнализации и путём осмотров котельной установки. Во время работы котла необходимо контролировать: уровень воды в котле, давление пара, температуру пара, давление и температуру питательной воды на входе в котел, давление и температуру топлива, поступающего в форсунку, расход топлива и его уровень в расходных цистернах, давление и температуру воздуха перед топкой, температуру уходящих газов, химический состав котловой и питательной воды, расход воды по вахтам и суточный.

В котле во время работы происходят сложные физико-химические процессы, которые могут вызвать отклонения основных параметров рабочих тел от заданных значений. Так, загрязнение наружной поверхности нагрева влияет на температуру перегретого пара. Если отложения сажи находятся на трубных пучках перед пароперегревателем, то температура перегретого пара будет повышаться, а при загрязнении поверхности пароперегревателя будет понижаться.

О загрязнении поверхностей нагрева можно судить и по увеличению температуры уходящих газов.

Основное средство борьбы с загрязнением – своевременное применение сажеобдувочных устройств. При нормальных условиях эксплуатации котла сажеобдувку производят один раз в сутки.

Снижению температуры перегретого пара способствует и повышенная влажность пара, поступающего в пароперегреватель. Увеличение влажности пара может быть связано с ростом солесодержания котловой воды, её вспениванием в пароводяном коллекторе и повышением уноса влаги в паросборную трубу. О воздействии этого фактора на температуру перегретого пара можно судить по резкому колебанию уровня в ВУП.

Увеличение коэффициента избытка воздуха приводит к снижению КПД котла. Изменение коэффициента избытка воздуха может быть связано с ухудшением процесса горения, нарушением в системе автоматического регулирования или подсоса воздуха через неплотности внутреннего кожуха.

Наибольшее воздействие на работу котла оказывает изменение расхода топлива и качество его сжигания, а для утилизационных котлов – смена режима работы главного двигателя, что требует соответствующего регулирования элементов и устройств котла, обеспечивающих необходимые количества рабочих сред и их параметры.

5. Вывод парового котла из работы

Котёл выводят из работы при отключении потребителей пара. Возможны случаи экстренного вывода котла из действия при возникновении неисправностей, угрожающих жизни людей и безопасности работы котла.

При полном выводе котла из действия необходимо: до прекращения горения осуществить сажеобдувку всех поверхностей нагрева; перевести котёл на ручное управление процессами горения и питания; провести верхнее и нижнее продувания и подпитать котёл до среднего уровня. Затем постепенно выключают форсунки и закрывают регистры воздухонаправляющих устройств; выключают вентилятор после того, как исчезнет опасность скопления взрывоопасной смеси; отключают котёл от главной магистрали, закрыв соответствующие стопорные клапаны, открывают клапаны продувания паропроводов. Дополнительно подают питательную воду в котёл до уровня, немного превышающего нормальный, и останавливают питательный насос.

В зависимости от цели вывода котла из действия воду из котла либо удаляют, либо, наоборот, его полностью заполняют деаэрированной водой («мокрое хранение»). При кратковременном бездействии (24 ч – главный котёл, до 3-х суток – вспомогательный или утилизационный) допускается хранить котёл в том состоянии, в котором он находился до остановки.

При бездействии котла до 30 суток может быть использовано «мокрое» хранение, когда котёл заполнен раствором тринатрийфосфата в деаэрированной воде с концентрацией 5 мг/литр.

При бездействии котла более 30 суток применяют «сухое» хранение. В этом случае из котла удаляют всю воду, а в коллекторах и камерах устанавливают влагопоглотители из расчёта на 1 м3 их объёма 4 кг силикагеля.

Крышки лазов и горловин смазывают техническим вазелином и плотно закрывают. Перед постановкой на длительное хранение котёл необходимо отчистить от накипи и сажи.

6. Верхнее и нижнее продувание парового котла

Продувание котла должно осуществляться не реже одного раза в сутки. Перед продуванием котла необходимо убедиться в исправности водоуказательных устройств и питательных насосов.

При нижнем продувании уровень воды в котле нужно довести до уровня, предусмотренного инструкцией, а нагрузку котла снизить во избежание нарушения процесса циркуляции. Клапаны продувания нужно открывать постепенно для предотвращения гидравлических ударов. В случае наличия двух последовательно установленных клапанов сначала открывают второй клапан от котла, а после продувания его закрывают последним.

Во время продувания необходимо постоянно вести контроль уровня воды в котле. Если в трубопроводах продувания возникают гидравлические удары и вибрация, продувание необходимо прекратить. После каждого продувания котла нужно проводить химический анализ котловой воды.

Обычно нижнее продувание производят перед очередным верхним продуванием. Если химический анализ котловой воды показал, что верхнее продувание проводить не нужно, то после окончания нижнего продувания следует на пять минут открыть клапан верхнего продувания для удаления шлака с зеркала испарения.

После окончания продувки котла, для поддержания фосфатного и нитратного чисел в нужных пределах, нужно приготовить и ввести в котёл растворы необходимых присадок.

В случае повышения солёности или щелочного числа котловой воды, а также перед выводом котла из действия проводят внеочередное верхнее и нижнее продувание.

7. Арматура парового котла

К арматуре паровых котлов относятся устройства и приборы, устанавливаемые на котлах и служащие для управления и контроля за правильной и безопасной их работой.

По назначению арматура котла может быть разделена на запорно-разобщительную, предохранительную и контрольно- измерительную.

К запорно-разобщительной арматуре относятся питательные клапаны (основного и резервного питания), стопорные клапаны, клапаны верхнего и нижнего продувания и вся дополнительная арматура (для выпуска воздуха, дренажа, присоединения к контрольно-измерительным и регулирующим приборам).

К предохранительной арматуре относятся предохранительные клапаны и быстрозапорное устройство.

К контрольно-измерительным приборам относятся водоуказательные приборы, манометры, термометры, пирометры, тягомеры, дымоиндикаторы, газоанализаторы, солемеры и др.

Контрольно-измерительные приборы, установленные на котле и необходимые для повседневной эксплуатации, называются штатными.

Все предохранительные клапаны снабжены приводом к посту управления и на верхнюю палубу для принудительного подъёма клапанов вручную. При наличии пароперегревателя отдельный предохранительный клапан устанавливают на коллекторе перегретого пара.

Котельную арматуру, применяемую при температуре рабочей среды до 450°С, изготавливают из качественной литейной углеродистой стали, при температурах более 450°С – из легированной стали. На корпусе арматуры путём отливки выпуклых знаков или клеймением указывают условный диаметр прохода и рабочее давление, а также стрелку направления потока рабочей среды. Если конструкция арматуры не позволяет контролировать, в открытом или закрытом положений она находится, то такая арматура оборудуется указателями положения «Открыто» - «Закрыто».

Различают следующие виды арматуры:

по конструкции – проходная, угловая, трёхходовая и многоходовая;

по способу соединения – фланцевая, резьбовая, приварная;

по месту установки на котле – парового и водяного пространств.

Главный стопорный клапан (ГСК) служит для сообщения котла с главной паровой магистралью, по которой пар поступает к потребителям. Обычно ГСК является невозвратно-запорным клапаном.

Питательный клапан служит для управления подачей питательной воды в котёл. Этот клапан тоже невозвратно-запорный, что исключает утечку воды из котла в случае аварии питательной системы.

Топливный клапан предназначен для управления подачей топлива к форсункам котла. Конструкция его такая же, как и питательного клапана.

Предохранительные клапаны (ПХК) обеспечивают защиту котла от значительного повышения давления пара. Согласно действующим нормативам, ПХК должен открываться при повышении давления пара на 10% от номинального значения.

Существуют ПХК прямого действия, которые используют при давлении в котле Рк < 40 кг/см, и предохранительные устройства непрямого действия, состоящие из импульсных и главных ПХК.

Для обеспечения надёжности как импульсный, так и главный ПХК выполняют сдвоенными. Как правило, в общем корпусе устанавливают два однотипных ПХК. Один из импульсных клапанов является контрольным. Его регулируют на определённое давление и затем пломбируют. Другой импульсный клапан – рабочий. Он не пломбируется и при необходимости его можно отрегулировать на более низкое давление.

К арматуре защиты котла относится система быстрозапорного устройства, в состав которой входит ГСК с сервомотором, главный топливный клапан с сервомотором и переключающий клапан. В аварийной ситуации маховик переключающего клапана поворачивают на пол-оборота, в результате чего он сообщается с атмосферой. При этом давление в нижних полостях сервомоторов падает, а ГСК и главный топливный клапан закрываются, отсекая котёл от парового и топливного трубопровода.

Котлы, рассчитанные на безвахтенное обслуживание, имеют надёжные средства защиты и сигнализации.

Автоматическая система защиты котла срабатывает при чрезмерном давлении пара, при уровне воды ниже критической отметки, недопустимом снижении давления воздуха перед топкой самопроизвольным затуханием факела. Основной функцией системы защиты является прекращение подачи топлива к форсункам. Для этой цели служит электромагнитный запорный клапан. Конструкция всех клапанов дополнительной арматуры, установленной на котле, является стандартной.

8. Предохранительные клапаны паровых котлов.

Предохранительный служит для защиты котла от разрушения при чрезмерном повышении давления пара. Максимальное давление пара в котле при действии предохранительного клапана не должно превышать рабочее давление более, чем на 10%.

В соответствии с требованиями классификационных обществ, каждый котёл должен иметь не менее двух предохранительных клапанов, установленных на пароводяном коллекторе, и один клапан, установленный на выходном коллекторе пароперегревателя, в случае, если он имеется.

Предохранительные клапаны могут быть расположены отдельно друг от друга или в одном общем корпусе. Два предохранительных клапана, размещённых в одном общем корпусе, называются сдвоенными.

Суммарная пропускная способность предохранительных клапанов должна быть не меньше часовой производительности котла. Предохранительный клапан пароперегревателя должен открываться раньше, чем предохранительный клапан, установленный на пароводяном коллекторе.

Предохранительные клапаны соединены с паровым пространством котла непосредственно без промежуточных запорных устройств. Предохранительный клапан должен открываться не только автоматически под действием давления внутри котла, но и иметь приводы для стравливания пара вручную. Привод для ручного подъёма клапанов должен быть устроен так, чтобы можно было поднять все предохранительные клапаны, установленные на данном котле, а управление этими приводами должно осуществляться с двух безопасных мест, одно из которых должно находиться в котельном отделении, а второе – на верхней палубе.

Существует ПХК прямого и непрямого (импульсного) действия. При рабочем давлении пара в котле менее 40 кг/см (Рк < 4 МПа) используют ПХК прямого действия. При рабочем давлении пара в котле выше 40 кг/см (Рк >4 МПа) используют предохранительные устройства непрямого действия, состоящие из импульсных и главных ПХК.

9. Водоуказательные приборы , их ремонт.

Водоуказательные приборы (ВУП) служат для наблюдения за уровнем воды в котле и монтируются на пароводяном коллекторе. В основе ВУП лежит принцип сообщающихся сосудов. На каждый котёл устанавливают два ВУП одинаковой конструкции. Если водоуказательный прибор исправен, то уровень воды должен слегка колебаться. Неподвижный уровень свидетельствует о неисправности прибора.

При выходе из строя одного из приборов котёл следует вывести из действия. Работа котла с одним ВУП запрещается. Если котёл полностью автоматизирован, то допускается замена ВУП без вывода котла из эксплуатации.

Водоуказательные приборы могут иметь цилиндрические либо плоские с призматическими выступами стекла (колонка Клингера), или со слюдяными пластинками. Более надёжны в работе ВУП с плоскими стеклами, т.к. цилиндрические стёкла часто лопаются во время работы.

Ремонт водоуказательных приборов сводится, в основном, к замене повреждённых стёкол. При сборке стёкол необходимо тщательно очистить гнёзда в рамке и крышках от старых прокладок. Новые стёкла ставят на новые прокладки. После этого стёкла прижимают крышками к рамке с помощью болтов с гайками. Гайки необходимо поджимать равномерно крест-накрест, чтобы не было перекосов и стёкла во время работы котла не лопнули.

В случае выхода из строя одного из ВУП согласно ПТЭ допускается работа котла с одним ВУП в течение не более 1 часа.

10. Очистка парового котла

В период эксплуатации поверхности нагрева котла загрязняются как с газовой стороны, так и со стороны пароводяного пространства. Наружные загрязнения поверхностей нагрева образуются отложениями сажи и золы.

Внутренние загрязнение вызваны отложениями накипи, количество которой зависит от качества котловой и питательной воды. Поэтому поверхности нагрева с газовой стороны нужно очищать от загрязнений как во время работы котла, так и при выводе его из действия. Для устранения загрязнений применяют воздушную и паровую обдувку.

Сажеобдувка (обдувка паром)

Очистка поверхностей нагрева котла от отложений сажи и золы во время работы котла проводится каждую вахту, но не менее одного раза в сутки с помощью сажеобдувочных устройств. Котельный вентилятор при этом должен работать на полную мощность. Внеочередные очистки проводятся перед приходом в порт, перед предстоящей длительной стоянкой судна, при повышении или понижении температуры перегретого пара, при повышении аэродинамического сопротивления в газоходе котла. Сажеобдувочное устройство состоит из трубы с несколькими рядами сопел. Обдувку осуществляют паром с давлением 12-16 кг/см, который выходит из сопел в виде струй, направленных на загрязнённые поверхности нагрева.

Воздушная сажеобдувка менее эффективна, чем паровая, поэтому она применяется только для утилизационных котлов на теплоходах. Для этой цели используется воздух из пусковых баллонов главного двигателя с давлением 30 кг/см.

Обмывка котла горячей водой

Наружную поверхность нагрева котла, выведенного из действия, обливают горячей водой с температурой 60-90 °С. После того, как котёл остынет до 50 °С, можно начинать обмывку котла, используя для этого систему сажеобдувки. Обмывку нужно начинать с экономайзера, постепенно спускаясь вниз. Затем специальным шлангом с соплом провести вручную обмывку поверхностей нагрева со стороны топочного пространства водой с температурой 50 °С. Для предотвращения временного воздействия сернистых соединений необходимо повторно провести обмывку поверхностей нагрева щёлочной водой. Грязную воду со смывками отводят из топки в специальные цистерны через дренажные клапаны. Затем котёл герметизируют и приступают к его просушке, используя действующую форсунку.

Для очистки поверхностей нагрева котлов используют механический и химический способы очистки.

Механическая очистка

Сильно загрязнённые поверхности нагрева очищают с помощью металлических щёток при не полностью остывшем котле. Очистка котлов от шлама производится горячей водой под напором сразу после остывания котла и спуска из него воды, прежде чем рыхлые отложения шлама успеют сцементироваться.

Химическая очистка

Химическую очистку применяют при значительных внутренних загрязнениях накипью парообразующих труб. С этой целью в котёл вводят растворы таких химических веществ, как сульфаминовая или ингибированная соляная кислоты, а также тринатрийфосфат или кальцинированная сода, в результате воздействия которых накипь растворяется или размягчается. Всякая химчистка или промывка котла должна проводиться в соответствии со специальными инструкциями для каждого способа очистки. После окончания химчистки остатки разрушенной накипи должны быть удалены из котла, а результаты очистки проверены осмотром внутренних поверхностей котла и пропусканием через испарительные трубы калиброванных шаров диаметром 0,9 внутреннего диаметра проверяемых труб.

11. Основные неисправности паровых котлов.

В процессе эксплуатации котлов возможны следующие неисправности: упуск воды из котла; попадание забортной воды в котёл; попадание нефтепродуктов в котёл; вскипание воды в пароводяном коллекторе и заброс её в главный паропровод; повышение или понижение давления пара и температуры на выходе из ПП; повышение уровня воды в котле выше допустимого; недостаток или значительный избыток воздуха, подаваемого в топку; попадание воды в мазут или его перегрев; разрыв водогрейной трубки; перегрев топочных фронтов; значительная вибрация котла; взрыв газов в топке; пропуски пара и воды через сальники арматуры и фланцевые соединения; возгорание сажи в хвостовых поверхностях нагрева; выход из строя водоуказательных приборов (ВУП); отказ в работе системы автоматического управления работой котла и др.

Причинами повреждений и аварий котлов при упуске воды являются: отсутствие должного контроля за показаниями ВУП или их неудовлетворительная работа; срыв в работе питательных насосов; выход из строя приборов автоматического поддержания уровня; наличие трещин на поверхностях нагрева; нарушение циркуляции. В этих случаях,необходимо немедленно прекратить подачу топлива в топку и вывести котёл из действия. Подача питательной воды в котёл категорически запрещается.

Одной из причин вскипания и забросов воды в паропровод является её засоление. Увеличение солесодержания котловой воды происходит из-за повреждения трубок конденсатора, подогревателей забортной воды, испарителей, а также недостаточный контроль за соблюдением водного режима. В таких случаях необходимо снизить нагрузку котла, провести его верхнее продувание, довести солесодержание воды до нормы, ввести в воду химические реагенты, а затем увеличить производительность котла. Низкое качество котловой воды вызывает интенсивное образование накипи на внутренних стенках водогрейных труб, которая способствует их перегреву. Перегрев труб может вызвать увеличение нагрузки котла выше номинальной. Забросы воды возможны и при резком увеличении расхода пара, неисправности сепарирующих устройств, повышенной щёлочности и загрязнении её нефтепродуктами. В этом случае снижают расход топлива, паропроизводительность котла, подачу пара в главный паропровод и устраняют причину неисправности.

Увеличение давления пара связано с резким уменьшением его расхода, повреждением главного стопорного клапана, неисправностью предохранительных клапанов. В этом случае необходимо остановить котёл, закрыть главный стопорный клапан и подать в котёл питательную воду. Падение давления в котле происходит при резком увеличении отбора пара, образовании свищей в трубках, швах коллекторов и камер.

При разрыве трубки следует немедленно вывести котёл из действия, осуществить расхолаживание и заглушить трубку; свищи устраняют при первой возможности.

Изменение температуры перегретого пара наблюдается вследствие неисправности регулятора температуры, сепарирующих устройств пароохладителя, загрязнения поверхностей нагрева, снижения качества распыла топлива форсунками, изменения коэффициента избытка воздуха.

При попадании воды в мазут необходимо спустить воду из расходной цистерны или перейти на другую цистерну, т.к. сгорание обводненного мазута сопровождается вибрацией фронта котла и взрывным горением. Перегрев мазута снижают уменьшением подачи пара на топливный подогреватель.

Перегрев топочных фронтов возможен при разрушении обмуровки и прогорании изоляции котла. В этом случае котёл нужно вывести из действия и устранить дефекты.

Взрывы газов в топке при розжиге котла могут сопровождаться выбросом топочных газов, разрывом обшивки и газоходов котла, повреждением кирпичной кладки. Поэтому перед розжигом котла необходимо тщательно провентилировать его топку. Пропуски пара и воды через сальники арматуры и фланцевые соединения устраняют поджатием или заменой сальниковой набивки и прокладок. Давление пара перед обжатием обязательно снижают до 0,5 МПа. Загорание сажи в хвостовых поверхностях нагрева возможно в результате её интенсивного отложения при малых нагрузках и последующем переходе на номинальный режим работы. В этом случае необходимо прекратить подачу воздуха и топлива в топку и включить сажеобдувочное устройство для непрерывной обдувки труб, усилить подачу воды в водяной экономайзер, а при наличии установки углекислого тушения, пустить в газоход углекислый газ.

12. Техника безопасности при обслуживании паровых котлов

Правила техники безопасности предъявляют высокие требования к обслуживающему котёл персоналу.

К работе в котельном отделении (КО) допускаются лица, достигшие 18-летнего возраста, прошедшие медосмотр, и имеющие свидетельство на право обслуживать паровые котлы. Во время вахты они должны носить спецодежду и безопасную обувь. Персонал КО обязан поддерживать чистоту и порядок. Настил КО должен быть выполнен из рифлёных стальных листов, всегда прочно закрепленных, а все вырезы в них должны быть закрыты. Масло или мазут, пролитые на палубу, следует немедленно убрать. Техническую эксплуатацию действующего котла необходимо осуществлять с соблюдением Правил технической эксплуатации и инструкций завода-изготовителя. Подготовку котла к действию следует начинать с осмотра всех элементов котла и топочной камеры, чтобы убедиться в отсутствии каких-либо повреждений.

Для удаления взрывоопасной газовоздушной смеси топку нужно вентилировать в течение не менее 3 минут.

При выведении котла из действия для осмотра и проведения работ внутри него необходимо надёжно разобщить его с действующим котлом, для чего следует поставить разобщительные заглушки между фланцами всех присоединённых к котлу паропроводов и трубопроводов. Котёл открывают только под руководством ответственного лица.

Запрещается: затягивать гайки на элементах котлов и паропроводах под давлением; выполнять ремонтные работы с ударами и сверлением; открывать люки и лазы на котле, не отключенном от действующих котлов; проникать в котёл, если на всех трубах, соединяющих его с другими котлами, нет заглушек, замков, на разобщительных клапанах - плакатов «В котле люди»; использовать в пароводяном коллекторе или топке котла электрические лампы напряжением выше 24В; работать во внутреннем пространстве котла при температуре выше 50°С без предварительной вентиляции и без вахтенного у люка котла, наблюдающего за теми, кто работает внутри.

Все ремонтные работы следует производить при участии и под руководством механика, ответственного за состояние котла. Котёл запрещено вводить в действие, если обнаружены: течь в коллекторах, камерах или в трубах; неисправность питательных средств, отсутствие или неисправность хотя бы одного предохранительного клапана, водоуказательного прибора или манометра; неисправность клапана нижнего продувания, а так же если число заглушенных труб превышает 10% их общего числа. Для предохранения от ожогов и уменьшения тепловых потерь котла дымоходы и паропроводы обязательно изолируют. Температура на поверхности изоляции должна быть не более 60 °С. Необходимо строго следить за плотностью топливных трубопроводов, арматуры, насосов, содержать льяла чистыми и сухими, не допускать скоплений мазута в топке и под насосами. Котельное отделение должно быть оборудовано противопожарными средствами.

13. Термомасляные котлы (термобойлеры)

На судах последней постройки малого и среднего тоннажа вместо паровых и водогрейных котлов прменяют термомасляные котлы (термобойлеры)

В термомасляных котлах для передачи тепла используется органический теплоноситель с температурой нагрева до +350oС. В качестве теплоносителя используют специальные масла с присадками.

Преимущества термомасляной системы:

• не требуется дорогостоящее оборудование для водоподготовки, поскольку не используется вода в качестве теплоносителя;

• теплоноситель в ней не замерзает;

• эксплуатация котла осуществляется автоматически;

• исключена коррозия трубопроводов;

• точное регулирование температурного графика.

Использование термического масла в качестве теплоносителя является более предпочтительным нагреву паром, так как позволяет получить высокие температуры при низких давлениях, что удешевляет стоимость основного оборудования.

При низком давлении, малой вязкости и высокой термической устойчивости термическое масло обеспечивает быстрое и легкое управление температурой.

Термомасляные котлы и масляные нагреватели являются новым решением в судостроении, где требуются высокие технологические температуры и высокая надежность работы.

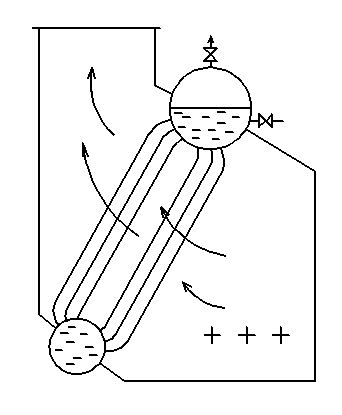

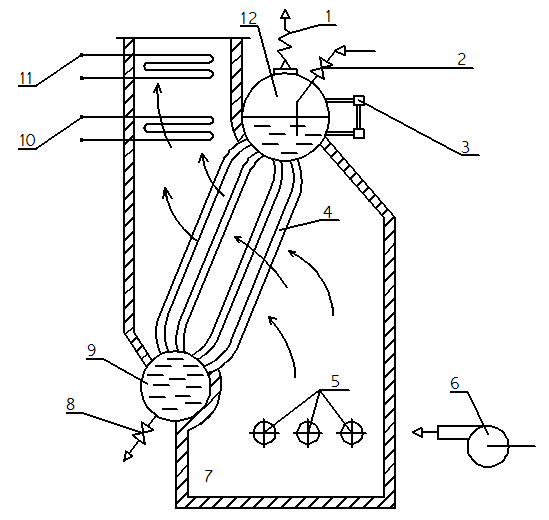

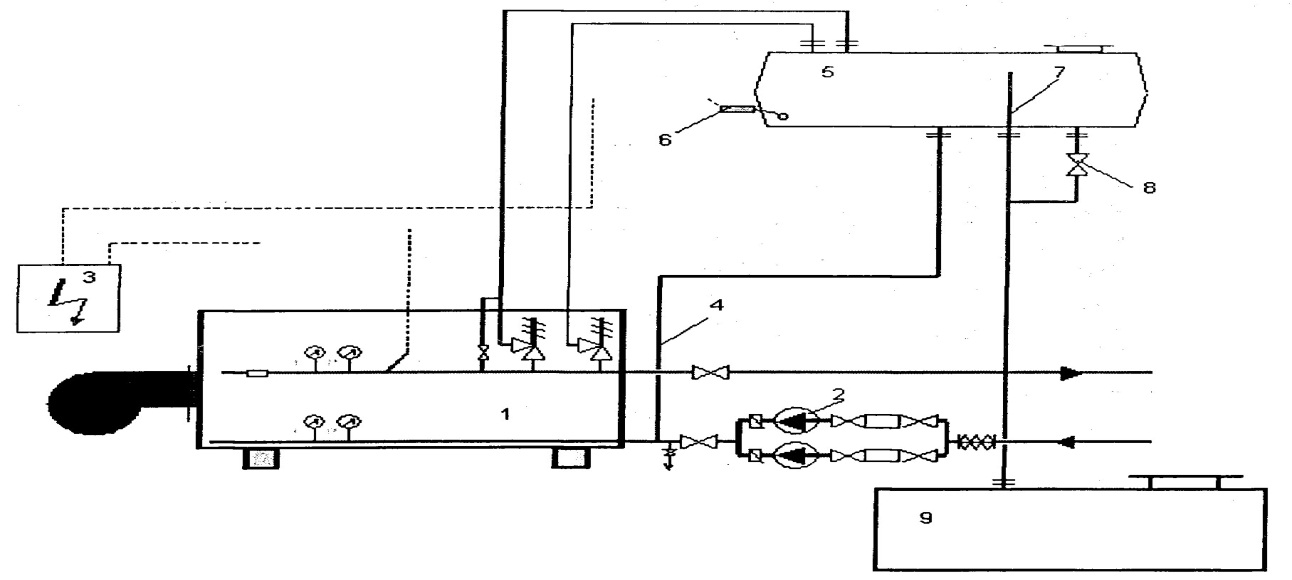

Принципиальная схема термомасляной системы изображена на Рис. 4 общий вид котла термального масла(КТМ) энергетической компании OOO «Прогресс», Россия на Рис. 5

Рис. 4Принципиальная схема термомасляной системы:

1-термомасляный котел; 2-циркуляционный насос; 3-шкаф управления; 4-линия расширения;

5-расширительный бак;6-ограничитель минимального уровня; 7-линия перелива;

8-сливной вентиль; 9-дренажный бак.

Рис. 5 Котел термального масла(КТМ) энергетической компании OOO «Прогресс», Россия.

Литература

Фрид Е.Г. Устройство судна : учебник. 5-е изд., стереотип. – Л. : Судостроение, 2010. – 344 с.

Кулагин В.Д. Теория и устройство промысловых судов : учебник. 2-е изд., перераб. и доп. – М. : Судостроение, 2006.

Попилов Л. Я. От киля до клотика — всюду химия. Л.: Судостроение, 1977. 143 с.

Правила классификации и постройки морских судов/Регистр СССР. Л.: Транспорт, 1985. 928 с.

Пятилетки судостроения /Под ред. А. И. Вознесенского и В. В. Дмитриева. М.: Судостроение, 2008. 56 с.

Рябчиков П. А. Морские суда.—М.: Морской транспорт. 2009. с.

Сенков Г. И. Судовые энергетические установки, их эксплуатация и ремонт. Л.: Судостроение, 2006.

Симоненко А. С. Судовые устройства. СПб.: Судостроение. 2006. 175 с.

Словарь морских и речных терминов. 2 т. М.: Речной трансп., 1956. Т. 1—2.

Смирнов Н. Г., Чихов А. М. Теория и устройство судов. М.: Транспорт, 2001. 224 с.

Судовые устройства: Справ./Под ред. М. Н. Александрова. Л.: Судостроение, 2007. 653 с.

Фрид Е. Г. Устройство судна. Л.: Судостроение, 2010. 349 с.

Ханке X. Люди, корабли, океаны. Л.: Судостроение, 2006. 440 с.

Судовые паровые, водогрейные и термомасляные котлы (термобойлеры)