ПРИВОД ЦЕПНОГО КОНВЕЙЕРА

Костанайский социально – технический университет

имени академика З. Алдамжар

ТЕХНИЧЕСКИЙ факультет

Кафедра ТРАНСПОРТ И ТЕХНОЛОГИИ

Курсовая работа по дисциплине Детали машин и основы конструирования

ТЕМА: ПРИВОД ЦЕПНОГО КОНВЕЙЕРА

Выполнил: Сизоненко

Александр Юрьевич

5 курса специальности

ТТТиТ заочная форма обучения

Научный руководитель

Сатыбалдин Т.Т.

ст. преподаватель кафедры «ТиТ»

Костанай

2012

Костанайский социально – технический университет

имени академика З. Алдамжар

Кафедра Транспорт и технологии

Дисциплина Детали машин и основы конструирования

УТВЕРЖДАЮ

Зав. кафедрой _______________

«___»_________________ 20__г.

ЗАДАНИЕ

на курсовую работу студенту

Сизоненко

Александру Юрьевичу

Тема курсовой работы: Привод цепного конвейера

Целевая установка: Спроектировать привод к вертикальному валу цепного конвейера. Мощность на валу N6=4,9 кВт и угловая скорость вращения его 6=0,2 рад/сек (1 вариант)

Объем курсовой работы – не менее 25 – 30 стр.

Срок доклада руководителю о ходе разработки курсовой работы:

а) доклад о собранном материале и ходе разработки курсовой работы

до «___» ________ 20___ г.

б) доклад о ходе написания курсовой работы до «____»___________ 20____г.

Срок сдачи курсовой работы - «____» ________20___ г.

Руководитель курсовой работы: __________________

«___»_____________20___ г.

СОДЕРЖАНИЕ

Введение……………………………………………………………………………...5

1. Кинематический расчет привода, выбор электродвигателя,

определение передаточных чисел, разбивка по ступеням……………………...6

2. Расчет клиноременной передачи…………………………………………………9

3. Расчет прямозубой цилиндрической передачи………………………………...11

3.1 Предварительное межосевое расстояние……………………………………11

3.2 Проверочный расчет по контактным напряжениям………………………..13

3.3 Расчет на перегрузку (по колесу) в момент пуска двигателя,

или по графику нагрузки……………………………………………………..13

3.4. Определение модуля…………………………………………………………13

3.5 Предварительные размеры передачи………………………………………..14

3.6 Проверка фактического напряжения изгиба зубьев шестерни…………….15

3.7 Проверка фактического напряжения изгиба по колесу…………………….15

3.8 Проверка на перегруз по изгибу……………………………………………..16

3.9 Геометрические параметры передачи……………………………………….16

3.10 Силы в передаче……………………………………………………………..16

4. Расчет червячной передачи……………………………………………………...17

4.1 Исходные данные……………………………………………………………..17

4.2 Выбор материала червяка и червячного колеса,

расчет межосевого расстояния………………………………………………17

4.3 Определение предварительных параметров………………………………...18

4.4 Проверка фактического контактного напряжения напряжение…………...19

4.5 Проверка статической контактной прочности………………………….......19

4.6 Проверка напряжения изгиба………………………………………………...20

4.7 Проверка статической прочности на изгиб…………………………………20

4.8 Основные параметры червячной передачи…………………………………20

4.9 Силы в передаче……………………………………………………………....21

5. Расчет конической передачи (с круговым зубом)……………………………...22

5.1 Предварительный диаметр основания делительного конуса колеса……...22

5.2 Проверка фактического контактного напряжения…………………………23

5.3 Проверка по максимальному контактному напряжению…………………..24

5.4 Определение модуля………………………………………………………….24

5.5 Проверка прочности зубьев колеса на изгиб………………………………..24

5.6 Проверка прочности зубьев шестерни на изгиб……………………………26

5.7 Геометрический расчет……………………………………………………….27

5.8 Силы в зацеплении конических передач……………………………………28

6. Ориентировочный расчет вала червяка………………………………………...29

7. Ориентировочный расчет промежуточного и тихоходного вала редуктора…30

7.1 Тихоходный вал………………………………………………………………30

7.2 Промежуточный вал………………………………………………………….31

7.3 Конструкция зубчатого колеса и червячного колеса……………………….32

7.4 Выбор и конструирование крышек для подшипников……………………..33

8. Выбор муфты……………………………………………………………………..34

9. Проверочные расчеты……………………………………………………………35

9.1 Проверка тихоходного вала на сопротивление усталости…………………35

9.1.1 Расчетная схема…………………………………………………………...35

9.1.2 Определение опорных реакций в вертикальной плоскости и

построение эпюру изгибающих моментов……………………………...35

9.1.3 Определение опорных реакций в горизонтальной плоскости и

построение эпюр изгибающих моментов……………………………….35

9.1.4 Построение эпюр суммарных изгибающих моментов для

горизонтальной и вертикальной плоскости………………………….....36

9.1.5 Построение эпюр крутящих моментов………………………………….36

9.1.6 Расчет на сопротивление усталости……………………………………..36

9.2 Проверочный расчет подшипников тихоходного вала…………………….38

10. Расчет размеров корпуса редуктора и элементов редуктора………………...39

11. Ориентировочный расчет конической вал-шестерни………………………...40

Заключение………………………………………………………………………….41

Список использованной литературы………………………………………………42

ВВЕДЕНИЕ

Для того чтобы составить математическое описание объекта расчета и по возможности просто решить задачу, в инженерных расчетах реальные конструкции заменяют идеализированными моделями или расчетными схемами. При расчетах на прочность по существу несплошной и неоднородный материал деталей рассматривают как сплошной и однородный, идеализируют опоры, нагрузки и форму деталей. При этом расчет становится приближенным. В приближенных расчетах большое значение имеет правильный выбор расчетной схемы, умение оценить главные и отбросить второстепенные факторы.

Погрешности приближенных расчетов существенно снижаются при использовании опыта проектирования и эксплуатации аналогичных конструкций. В результате обобщения предшествующего опыта вырабатывают нормы и рекомендации, например нормы допускаемых напряжений или коэффициентов запасов прочности, рекомендации по выбору материалов, расчетной нагрузки и пр. Эти нормы и рекомендации в приложении к расчету конкретных деталей приведены в справочной литературе. Неточности расчетов на прочность компенсируют в основном за счет запасов прочности. При этом выбор коэффициентов запасов прочности становится весьма ответственным этапом расчета. Заниженное значение запаса прочности приводит к разрушению детали, а завышенное - к неоправданному увеличению массы изделия и перерасходу материала. В условиях большого объема выпуска деталей общего назначения перерасход материала приобретает весьма важное значение.

Факторы, влияющие на запас прочности, многочисленны и разнообразны:

-степень ответственности детали;

-однородность материала и надежность его испытаний;

точность расчётных формул и определения расчетных нагрузок;

-влияние качества технологии;

-условий эксплуатации и пр.

Если учесть все разнообразие условий работы современных машин и деталей, а также методов их производства, то станут очевидными большие трудности в раздельной количественной оценке влияния перечисленных факторов на значение запасов прочности. Нормы запасов прочности не являются стабильными. Их периодически корректируют по мере накопления опыта и роста уровня техники.

Цель работы: спроектировать привод к вертикальному валу цепного конвейера.

Объект исследования: привод цепного конвейера.

Предмет исследования: цепной конвейер.

Методы исследования: теоретический анализ литературы, кинематический расчет привода.

1. Кинематический расчет привода, выбор электродвигателя, определение передаточных чисел, разбивка по ступеням

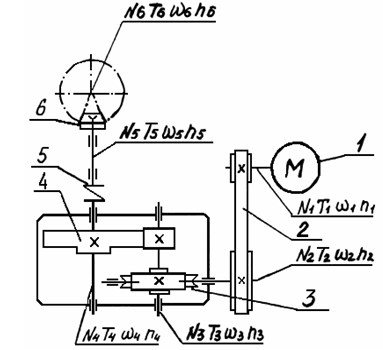

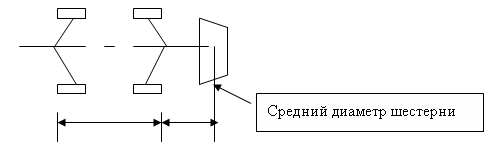

Согласно заданию необходимо спроектировать привод к вертикальному валу цепного конвейера по схеме в соответствии с рисунком 1 с графиком нагрузки в соответствии с рисунком 2.

1-электродвигатель; 2-клиноременная передача; 3-червячная передача; 4-прямозубая цилиндрическая передача; 5-муфта; 6-коническая открытая зубчатая передача

Рисунок 1. Схема привода к вертикальному валу цепного конвейера.

Срок службы привода-8 лет, Ксут=0,2; Кгод=0,5; ПВ=1.

Рисунок 2. График нагрузки.

Двигатель является одним из основных элементов машинного агрегата. Для проектируемых машинных агрегатов рекомендуются короткозамкнутые трехфазные асинхронные двигатели серии 4А. Эти двигатели наиболее универсальны. Закрытое и обдуваемое исполнение позволяет применить эти двигатели для работы в загрязнённых условиях, в открытых помещениях и т.д.

Для выбора электродвигателя должны быть известны условия эксплуатации, требуемая мощность и частота вращения вала.

Потребная мощность электродвигателя: N1дв=N6/общ

Общий КПД привода, с учетом потерь на трение в подшипниках:

общ=рем·черв·зуб·кон·муф=····=

рем=0,95 средний КПД клиноременной передачи

черв=0,9 КПД с числом захода червяка Z1=4

зуб=0,96 средний КПД зубчатой передачи

кон=0,95 КПД открытой зубчатой передачи

муф=0,99 средний КПД муфты

Nдв=/= кВт

По табл. 22[1] выбираем электродвигатель N=7,5 кВт, типа 4А132М4УЗ, n=1500 об/мин, S=3,0%, Тпус/Тнм=2,0.

Действительное число оборотов двигателя: пдв=псдв·(1-S/100)

nдв=·(1-/100)= об/мин (1.1)

Обороты на тихоходном валу конической передачи: n6=30·6/

n6=30·/= об/мин (1.2)

Общее передаточное отношение конвейера: Uобщ=nдв/n6

Uобщ=/= (1.3)

Разбиваем общее передаточное отношение по ступеням привода. По рекомендациям:

Uрем7[2]; Uчерв=880; Uзуб6,3; Uкон8.

Для червячно-цилиндрических редукторов: при передаточном отношении редуктора Uред>50 передаточное отношение червячной передачи:

Uчерв=6,3.

Дальнейшие варианты по разбивке ступеней с учетом того, что на последней передаче (т.е. конической) моменты максимальные, принимаем по ряду:

Uчерв=6,3; Uзуб=4,00; Uкон=3,55; Uрем=3,15-уменьшаем ременную:

Uчерв=6,3, Uзуб=4,00, Uкон=3,55, Uрем=2,71-принимаем.

Угловые скорости валов:

1=·nдв/30=3,14·/30= рад/сек

2=1/Uрем=/= рад/сек

3=2/Uчерв=/= рад/сек

4=3/Uзуб=/= рад/сек

5=4

6=·= рад/сек

Числа оборотов на валах:

n1=nдв= об/мин

n2=n1/Uрем=/= об/мин

n3=n2/Uчерв=/= об/мин

n4=n3/Uзуб=/= об/мин

n5=n4

n6=n5/Uкон= об/мин

Мощность на валах:

N1= кВт

N2=N1·рем=·= кВт

N3=N2·черв=·= кВт

N4=N3·зуб=·= кВт

N5=N4·муф=·= кВт

N6=N5·кон=·= кВт

Крутящие моменты на валах:

Т1=N1/1=/= Н·м

Т2=N2/2=/= Н·м

Т3=N3/3=/= Н·м

Т4=N4/4=/= Н·м

Т5=N5/5=/= Н·м

Т6=N6/6=/= Н·м

2. Расчет клиноременной передачи

Выбор сечения ремня:

При N1= кВт, n= об/мин выбираем тип А.

По табл. 9.4 [3]: lр=11,0; W=13, T0=8,0, площадь сечения А=0,81 см2, масса одного метра ремня m=0,10 кг/м, расчетная длина ремня Lр=5604000, L=Lp-LВН=33 мм, dmin=90 мм.

Принимаем диаметр меньшего шкива по ряду в соответствии с рекомендациями, d1 >dmin d1=100 мм.

Диаметр большего шкива с учетом относительного скольжения S=0,01:

d2=d1Uрем(1-S)=(1-)= мм (2.1)

Принимаем d2=280 мм.

Межосевое расстояние:

amin =0,55(d1+d2)+T0=0,55(+)+= мм. (2.2)

amax =d1+d2=+= мм. (2.3)

Среднее aср=(amin+amax )/2= мм принимаем aср=315 мм

Расчетная длина ремня:

Lр=2а+/2·(d1+d2)+(d2-d1)2/(4·a)=

=2·+3,14/2·(+)+(-)/(4·)= мм (2.4)

По табл.9.4[3] принимаем Lр=1250 мм ближайшее

Уточняем межосевое расстояние:

а=0,25·[(Lp-)+] (2.5)

=0,5··(d1+d2)=0,5·3,14·(+)= мм (2.6)

у=((d2-d1)/2)2=((-)/2)2= мм2 (2.7)

а=0,25·[(-)+(-)2-8·]=0,25·(+)= мм

Угол обхвата меньшего шкива:

1=180-57·=180-57(-)/= (2.8)

Определяем коэффициенты необходимые для определения расчётной мощности, руководствуясь таблицами:

-коэффициент угла обхвата C=0,92 значение получено интерполяцией;

-коэффициент длины ремня CL=0,93;

-коэффициент режима работы Cр=1,1; цепные транспортеры. Тип двигателя I; смены при kсут=0,2; 24 часа0,2=4,8 часа. Принимаем 1 смену;

-коэффициент, учитывающий число ремней в комплекте Cz=0,9 при предварительно принятом числе ремней Z=46.

Номинальная мощность Р0 по таблице 8[4] для типа A и d1=; UР=2,152; n=1450 об/мин, интерполяцией получаем Р0=1,50 кВт.

Расчетная мощность: Рр=Ро·С·СL/Ср=··/= кВт

Число ремней: Z=N1/(Рр·Сz)=/(·)=

Принимаем Z=6 ремней.

Натяжение каждой ветви одного ремня:

So=850·N1·Ср·СL/(Z·V·С)+·V2 (2.9)

V=·d1·n1/60=3,14··/60= м/сек (2.10)

=0,18 для сечения Б

So=850···/(··)+0,18·2= м (2.11)

Сила, действующая на валы:

Fп=2·S0·Z·sin =2···sin(/)=·sin =705,69 Н

Рабочий ресурс клиноременной передачи для ремней с кордшнуром:

Н0=Nоц =5700·10··/(60·3,14··)= час

где Nоц -число циклов, выдерживаемых ремнем; для ремней с кордшнуром всех сечений Nоц=5,7·106

Установленный стандартом ресурс при среднем режиме 2000 часов.

Время работы привода за 8 лет:

t=Lгод·365·кгод·24·ксут·ПВ=8·365·0,5·24·0,2·1=7008 час

Количество замен ремней за 8 лет: Кз==7008/= раз

т.е. одна замена 8 лет/= года.

Шкивы для приводных клиновых ремней выполняют по ГОСТ 20898-80

3. Расчет прямозубой цилиндрической передачи

3.1 Предварительное межосевое расстояние

а1=(Uзуб+1)· (3.1)

где к=315 для прямозубой передачи; Tp1-расчетный момент, Н·м:

Tp1=TmaxкНДкН,

где Тmax=T4= нм.

Коэффициент долговечности: кНД=кНЕ·1

Коэффициент эквивалентности по графику нагрузки будет:

кНЕ==0,6775(3.2)

В соответствии с рекомендациями принимаем материалы:

Шестерни: 40Х, Д=125, S=80, НВ1 сердцевины=269–302, HRC поверхности=45–50, Vв=900, т=750, улучшение+закалка ТВЧ.

Колеса: 40Х, Д=125, S=90, НВ2сер=269–302, в=900, т=750 МПа улучшение. HRCпов=45–50 по графику рис. 3.1. [5] соответствует НВ=450 (шестерня).

Определяем соотношение

НВ1=НВ29Uзуб

НВ1=450

НВ2Uзуб=(269+302)/2=

т.е. НВ1>НВ2Uзуб, 450>

поэтому лимитируем колесо.

Считаем наработку колеса:

N=t 60·n4·c=7008·60··1=·10 циклов

t=7008 час

n4= об/мин

с=1, так как за один оборот зуб входит в зацепление один раз

База контактных напряжений при НВ2=285,5 будет:

NHG=25·106 циклов

Считаем коэффициент долговечности: кнд=0,67753·106/20·106=

Коэффициент нагрузки: кН=кН·кН·кНV

кН=1 для прямозубых передач коэффициент распределения нагрузки.

Предварительное значение окружной скорости:

V1= (3.3)

n3= об/мин (шестерня)

Тmax=T4= Н·м (колесо)

Uзуб=

а=0,315 коэффициент ширины зубчатого венца.

CV=14 т.4.9 (ТВЧ1+У2 прямозубая)

V=/(103·14)·3·103/(2·0,315)= м/сек

По т.4.10. [5] степень точности передачи будет 9.

По т.4.11. [5] коэффициент динамичности передачи будет.

Кнv=1,05 (при НВ2350)

Коэффициент концентрации нагрузки: кН=кН0·(1-х)+х1,05

кН0 принимаем в зависимости от отношения:

=0,315(+1)/2= (3.4)

кН0=1,4 интерполяцией.

Коэффициент режима:

x==0,475 (3.5)

кН=(1-0,475)+0,475=

кН=1=

Тр1== Н·м

Допускаемое контактное напряжение для колеса из стали 40Х и формуле:

[н]==585,82 МПа (3.6)

Межосевое: а=(+1)3(315/(582,7))2103/0,315= мм

по ряду стр.51 принимаем а=224.

Ширина колеса: в2=а·а=0,315= мм

принимаем в2=71 мм.

Действительная скорость:

V==23,14/(+1)60= м/сек (3.7)

VV1, то кН, кНV, кН не уточняем, коэффициент нагрузки кН остается тот же.

3.2 Проверочный расчет по контактным напряжениям

н=к· (3.8)

н=315(+1)/()(+1)/103= МПа (3.9)

разница между фактическим и допускаемым:

·100%=100%(582,7-)/582,7=% (3.10)

Допускается недогруз 10% и перегруз 3%.

У нас недогруз %.

3.3 Расчет на перегрузку (по колесу) в момент пуска двигателя, или по графику нагрузки

н max=н[]max (3.11)

[]max =2,8·T=2,8·750=2100 МПа (3.12)

-наибольшее допускаемое контактное напряжение

=1,4 по графику

н max=1,4/= МПа

<2100-проходит

3.4. Определение модуля

m1= (3.13)

где окружная сила Ft==(+1)/()=103 Н

к=5 для прямозубых передач

в1=в21,12=1,12= мм

принимаем в1=80 мм-ширина шестерни.

Допускаемое напряжение на изгиб (для колеса):

[]F===293,66 МПа (3.14)

Коэффициент долговечности по изгибу: кFD=кFE·1

m=6 (колесо улучшенное, оно лимитирует у нас)

N=106 наработка колеса

NFG=4106 база изгибных напряжений

кFE-коэффициент эквивалентности по изгибу (переработанная).

кFE==0,818

кFD=0,81810/410= (3.15)

Коэффициент нагрузки по изгибу: кF=кF·кF·кFV

кF=1 коэффициент распределения нагрузки с.92 для прямозубых

кF-коэффициент концентрации нагрузки при НВ2<350

кF=кF0·(1-x)+x1,04

кF0 принимаем при в/d1=; схема передачи 6; твердости а; интерполяцией кF01,91

кF=(1-0,475)+0,475=

кFV-коэффициент динамичности, принимаем: для 9 степени, скорости 1 м/сек, твердость а, числитель: кFV=1,13.

кF=11,13=

модуль m1=5/(293,66)=

Принимаем стандартный модуль из ряда: m=6,3

3.5 Предварительные размеры передачи

Суммарное число зубьев:

Z=2a/m=2/= (если дробное, то округляем до ближайшего меньшего).

Принимаем Z=71

Число зубьев шестерни:

Z11= (число зубьев должно быть не меньше Z1>=13), (3.16)

Z11=/(+1)= (3.17)

округляем до ближайшего целого Z1=16.

Число зубьев колеса: Z2=-=

Фактическое передаточное: Uф=Z2/Z1=/=

Расхождение:

U=100 %=(-)/100 %= % (3.18)

допускается до 4 %, т.е. проходит.

При Z1<17 делают высотную коррекцию, у нас смещение x1=x2=0.

3.6 Проверка фактического напряжения изгиба зубьев шестерни

F1=·Ft·кFD1·кF (3.19)

b1=, m=, Ft= H, кF=, кFD1= (3.20)

КFD1-коэффициент долговечности по изгибу у шестерни будет (m=9-т.к. закалка)

КFD1=кFE1·1 (3.21)

кFE1==0,875 (3.22)

N1=t·60·n3·c=7008601=10 циклов

КFD1=0,875(10)/(410)=

Принимаем КFD1=1

YF1=4,28 интерполяцией (при x=0 и z1=)

Y=1 для прямозубой передачи.

F1=1/()=, проходит т.к.

F1<[]F1-допускается перегруз 5 %.

[]F1=420 (для шестерни закаленной ТВЧ, из стали 40Х).

3.7 Проверка фактического напряжения изгиба по колесу

F2=·Ft·кFD1·кF=1/()= МПа,

где b2=; m=; кFD=

YF2=3,65 при Z2= и х=0

[]F2=293,66 МПа

см. ранее, т.е. колесо тоже проходит 186,69<293,66

3.8 Проверка на перегруз по изгибу

Fmax=F·[]Fmax (3.23)

Допускаемое максимальное на изгиб будет:

Для колеса []Fmax2=2,7·HB2=2,7·285,5=770,8 МПа

Для шестерни []Fmax1=1260 МПа

Действительные напряжения максимальные на изгиб:

Колесо Fmax2=1,4/= МПа - проходит

Шестерня Fmax1=1,4/= МПа - проходит

3.9 Геометрические параметры передачи

Делительные диаметры: d1=mZ1== мм

d2=mZ2== мм

Диаметры окружности выступов: da1=d1+2m=+2= мм

da2=d2+2m=+2= мм

Диаметры окружности впадин: df1=d1-2,5m=-2,5= мм

df2=d2-2,5m=-2,5= мм

а=d1/2+d2/2=/2+/2= мм

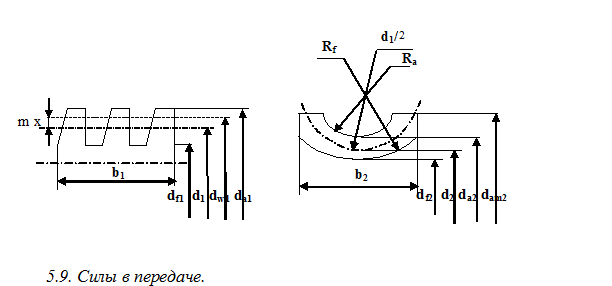

3.10 Силы в передаче

Ft=T4/(d2/2)=/(/2)= Н–окружное усилие, уточненное значение

Fr=Ft·tg 20=0,364= Н–радиальное усилие

4. Расчет червячной передачи

4.1 Исходные данные

Червяк: N2= кВт, Т2= Н·м, 2= р/сек, n2= об/мин.

Червячное колесо: N3= кВт, T3= Н·м, 3= р/сек, n3= об/мин.

кHE=0,6775; кFE1=0,875; Uчерв=; t=7008 час; ПВ=1

4.2 Выбор материала червяка и червячного колеса, расчет межосевого расстояния

Ожидаемая скорость скольжения червячного колеса:

Vск1==4/105103= м/сек (4.1)

коэффициент эквивалентности для червячной передачи:

кHE=0,6775·= (4.2)

Выбираем материал группы IIа:

Vск1=, кНЕ=0,6775 бронзу:

Это БрА10Ж4Н4 т.к. кНЕ гораздо больше 0,4, то принимаем заливку в кокиль: в=650 МПа, т=430 МПа

Для Vск= м/сек, принимаем СV=1,33-коэффициент, учитывающий износ.

Тогда допускаемое контактное напряжение:

[]Н=СV·0,9·B=0,9= МПа (4.3)

Наработка на колесе N=35,6106 циклов.

Коэффициент долговечности по контактным напряжениям:

кНД=кНЕ·35,6106/10106= (4.4)

Коэффициент долговечности по изгибу:

кFD=кFE·35,6106/106= (4.5)

Принимаем червяк из стали 18ХГТ с цементацией и закалкой до твердости HRC=56-63.

Предварительно коэффициент нагрузки: к1=к1·кv1

Коэффициент концентрации: к1=0,5·(к0+1)

заходность червяка при Uчерв=8Z1=4 по рекомендациям, тогда начальный коэффициент концентрации к0=1,3 тогда: к1=0,5·(+1)=

Коэффициент динамичности кV=1, тогда коэффициент нагрузки будет:

к1=·= (4.6)

Предварительное межосевое расстояние:

а1=61·=61·=61101,15/= мм

принимаем ближайшее: а=71 мм.

4.3 Определение предварительных параметров

Число зубьев колеса: Z21=Z1U==

Модуль: m=(1,41,7)·=(1,41,7)/=

Принимаем модуль из значений m=4 и 10. Предварительно принимаем m=4.

Коэффициент диаметра червяка: q1==2/-=

принимаем q=8.

Коэффициент смещения:

Х==1/[-/2(+)]=+ (4.7)

Угол подъема витка червяка на начальном цилиндре:

=arctg (4.8)

=arctg/(+2)=arctg()=21°19

Длина шлифуемых червяков при (Z1=4, X=+0,5):

b1=b10+4·m=(12,5+0,1·Z2)·m+4·m=(12,5+0,1)+4== мм

Ширина венца червячного колеса: b2=0,315·a=0,315== мм

4.4 Проверка фактического контактного напряжения

н= (4.9)

делительный диаметр колеса: d2=m·Z2== мм

начальный диаметр червяка: d1=m·(q+2·x)=(+2)= мм;

фактическая скорость скольжения:

Vск==3,14/(600000,9324)= (4.10)

Коэффициент концентрации:

к=1+·(1-х)=1+(/98)(1-)=, (4.11)

где =98-коэффициент деформации.

Коэффициент режима: x=0,475 см. ранее.

Скорость колеса: V2==3,14/610= м/сек

Для этой скорости степень точности передачи 9.

Коэффициент динамичности: кV=кHV=1,05 интерполяцией для скорости V2= м/сек

Тогда коэффициент нагрузки: к=к кV==

Расчетный момент: Тр=Тmax·кНД·к== Н·м

Напряжение будет: Н=480/10/= МПа

Уточняем допускаемое напряжение по фактической скорости скольжения:

При Vск= м/сек СV=1,36

Рассчитываем: []Н=СV·0,9·B=0,9= МПа

Недогруз по напряжению: ·100%=(-)/100%=%

Недогруз до 10%.

4.5 Проверка статической контактной прочности

Предельное контактное напряжение:

[]Hmax=4т=4= МПа–допускаемое (группа 1б) (4.12)

Максимальное контактное напряжение действующее:

[]Hmax=H =1,41/= МПа (4.13)

4.6 Проверка напряжения изгиба

Допускаемое: []F=0,25·T+0,08·B=0,25+0,08=

Напряжение изгиба в зубьях колеса действительное: F=·Ft2·кFD·к

Эквивалентное число зубьев колеса: =/3=

откуда коэффициент формы зуба интерполяцией YF=1,787

Окружная сила на колесе: Ft2==210/=103 Н

Напряжение: []F=/(1,3)=

проходит

4.7 Проверка статической прочности на изгиб

Предельное напряжение изгиба: []Fmax=0,8·T=0,8= МПа

Fmax=F =1,4/= (4.14)

Проходит т.к. >

4.8 Основные параметры червячной передачи

а= мм- межосевое расстояние;

Uчерв=-передаточное отношение;

Z1=-заходность червяка;

Z2=-число зубьев колеса;

m=-модуль;

q=-коэфициент диаметра червяка;

х=+-коэфициент смещения;

=21°19-угол подъема витка червяка на начальном цилиндре;

b1= мм-длина червяка;

b2= мм-ширина венца червячного колеса;

d2= мм- делительный диаметр колеса;

dw1= мм- начальный диаметр червяка

Делительный диаметр: d1=mq== мм

Диаметр впадин витков: df1=d1-2,4m=-2,4= мм

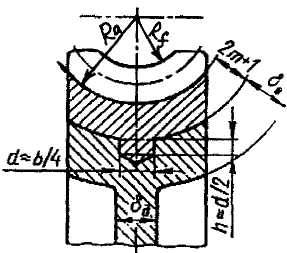

Диаметр вершин витков: da1=d1+2m=+2= мм (в соответствии с рисунком 3).

Рисунок 3. Основные параметры червячной передачи.

Угол подъема на делительном диаметре червяка:

=arctg=arctg(/)=arctg()=26°34 (4.15)

Диаметр вершин зубьев червячного колеса:

da2=d2+2m(1+x)=+2(1+)= мм (4.16)

Наибольший диаметр червячного колеса:

daМ2=da2+6m/(Z1+2)=+6/(+2)= мм (4.17)

Диаметр впадин зубьев червячного колеса:

df2=d2-2m(1,2-x)=-2(1,2+)= мм (4.18)

Радиус закругления колеса: Ra=0,5d1-m=0,5-= мм

Rf=0,5d1+1,2m=0,5+1,2= мм

4.9 Силы в передаче

Окружная сила на колесе, равна осевой силе на червяке: Ft2=Fа1= Н

Окружная сила на червяке, равна осевой силе на колесе:

Ft1=Fа2==2103/= Н (4.20)

Радиальная сила при =20: Fr=Ft2·tg =0,364=4396,0 Н

5. Расчет конической передачи (с круговым зубом)

Шестерня: N5= кВт; Т5= Н·м; 5= рад/сек; n5= об/мин

Колесо: N6= кВт; T6= Н·м; 6=рад/сек; n6= об/мин; Uкон=, t=7008 час; кНЕ=.

Материал шестерни: сталь 35 ХМ; D=200 мм; S=125 мм; НВ2=269–302; HRC=4853; В=920; Т=750; улучшение+закалка ТВЧ.

Материал колеса: сталь 35 ХМ; D=200 мм; S=125 мм; НВ1=269302; HRC=4853; В=920; Т=750; улучшение; HRCпов=4853 соответствует по графику НВ=490

5.1 Предварительный диаметр основания делительного конуса колеса

dе2=165· (5.1)

расчетный момент: Тр=Тmax·кНД·кН

Определяем соотношение =·

=490

·== (5.2)

т.е.

поэтому лимитирует колесо.

Наработка колеса N=t·60·n6·c=7008601=106циклов

База контактных напряжений при =315NHG=20·106 циклов

Коэффициент долговечности:

кНД=кНE·=3106/20106= (5.3)

Коэффициент нагрузки: кН=кН·кН·кНV

Предварительная окружная скорость:

Vm==/(103)3103/2= м/сек

где CV=10 (коническая, ТВЧ1+У2),

для Vm= степень точности будет 9.

Коэффициент распределения нагрузки: кН=1,1.

Отношение ширины колеса к среднему диаметру шестерни:

=0,166+1= (5.4)

Коэффициент концентрации: к'Н=

где начальный коэффициент концентрации для схемы 2, интерполяцией, твердость а: к'Н=2,4

Коэффициент режима x=(раньше определили):

к'Н=(1-)+= (5.5)

Коэффициент динамичности: к'НV=1,01 (знам, V=1)

Коэффициент нагрузки поэтому: к'Н=1,1=

а расчетный момент: T'p=103=103 Нмм

Допускаемое контактное напряжение (высокий перепад твердостей):

[]Н==((2285,5+70)/)(1,27/)= (5.6)

SH=1,1-коэффициент безопасности.

при ТВЧ1+У2: Н=1,13+0,13U=1,13+0,13=

И так d'e2=165·=165103/(2)= мм

По ряду принимаем dе2=450

5.2 Проверка фактического контактного напряжения

Vm==факт.скорость=0,8573,1416/60= м/сек

различие незначительно, поэтому коэффициенты кН, кН, кНV берем прежними и кН тогда тоже останется прежним.

Фактическое контактное напряжение: H=

Н=2120/103/()=

Превышение <3%

Если недогруз, то отношение не должно быть меньше 0,85 у нас =/=

5.3 Проверка по максимальному контактному напряжению

Нmax=Н·[Н]max (5.7)

[Н]max=2,8·Т=2,8·750=2100

Нmax=1,4/=

<2100. Проходит.

5.4 Определение модуля

Число зубьев колеса: Z"2=к·=14=

к=14

Число зубьев шестерни: Z'1==/=

Принимаем ближайшее Z1=18

Z'2=U·Z1==

Принимаем Z2=64

Фактическое передаточное: Uф==/=

Отклонение: U=·100%=(-)/100%=%<4%

Торцовый модуль: mte==/=

5.5 Проверка прочности зубьев колеса на изгиб

Напряжение изгиба: F=·Ft·KFD·KF

Угол делительного конуса: 2=arctg U=arctg =7418

Биэквивалентное число зубьев колеса, при угле наклона линии зуба в середине колеса m=35: ZVn2==/0,55cos()=429,84=430

относительное смещение для Z1= и передаточному U= интерполяцией (для шестерни)

Принимаем для колеса xh1=-0,31; xh2=+0,31–для шестерни

Коэффициент формы зуба колеса:YF2=3,63 (x=- Zvn=)

Ширина венца: b'=0,285·Re

Внешнее конусное расстояние:

Re==/21+(1/)= мм (5.8)

b'=0,285= мм (5.9)

Принимаем b=71.

Коэффициент F=0,85+0,043·Uкон=0,85+0,043·=

Окружная сила: Ft==2103/0,857= Н

Коэффициент долговечности для зубьев улучшенных:

(5.10)

KFE=0,818 (для 6-й степени считали раньше)

N=106 (считали раньше)

NFG=4106 база

KFD =106/4106=

Коэффициент нагрузки: KFE=KF·KF·KFv

KF=0,91 при 8-й степени точности

Коэффициент концентрации: KF=1,08

Начальный коэффициент = раньше считали;

K0F=2,01

KF=(1-)+=

Коэффициент динамичности (для Vm= м/сек 9-я степень; а; знаменатель) KFv=1,04, тогда: KF==

Напряжение: F2=1,17/= МПа

Допускаемое напряжение: []F== МПа

Превышение до 5 %: =(-)/100%=

Проходит.

Проверка статической прочности колеса

Наибольшее допускаемое напряжение: []F2max=2,7·HB2=2,7·285,5=770,85

Действительное максимальное напряжение:

F2max=F2·=1,4/= т.е. проходит<770

5.6 Проверка прочности зубьев шестерни на изгиб

1=90-2=90-=° (5.11)

Биэквивалентное число зубьев: ZVn1==/(0,55cos °)=34

коэффициент формы зуба (ZVn1=, xn1=+0,22) YF1=3,595 интерполяцией.

Напряжение изгиба в шестерне: F1=

F1=1,17/= МПа

KFD=KFE·1

KFD=0,718106/4106=

KFE= (для 6-й степени считали).

N=t·60·n5·c=7008·60·1=106

(для 9-й степени считали).

Допускаемое напряжение для HRC=4853: []F1=Flim10=420 МПа

Проходит>

Проверка статической прочности

Наибольшее допускаемое напряжение: []F1max=1400

Действительное:

[]F1max=F1·=1,4/=

Проходит

5.7 Геометрический расчет

Z1=; Z2=; dе2=; U=; Re=; в=; m=35; xn1=; 1=°', 2='

Число зубьев плоского колеса: Zc==2+2=

Среднее конусное расстояние: R=Re-0,5в=-0,5=

Расчетный модуль в среднем сечении:

mnm==20,81915/= (5.12)

Высота головки зуба в расчетном сечении:

hа1=(1+хh1)·mnm=(1+)= мм (5.13)

hа2=(1+хh1)·mnm=(1-)= мм (5.14)

Высота ножки зуба в расчетном сечении:

hf1=(1,25-хh1)·mnm=(1,25-)= мм (5.15)

hf2=(1,25+хh1)·mnm=(1,25+)= мм (5.16)

Угол ножки зуба:

F1=arctg=arctg(/)=arctg()=1°20' (5.17)

F2=arctg=arctg (/)=arctg()=2°12' (5.18)

Угол головки зуба: a1=f2=°'

a2=f1=°'

Угол конуса вершин: a1=1+a1=°'+°'=17°54'

a2=2+a2=°'+°'=75°38'

Угол конуса впадин: f1=1+f1=°'-°'=16°22'

f2=2+f2=°'-°'=72°06'

Увеличение высоты головки зуба при переходе от расчетного сечения на внешний торец: hae1=0,5·b·tga1=0,5tg°'=1,3632 мм

hae2=0,5·b·tga2=0,5tg°'=0,82715 мм

Внешняя высота головки зуба: hae1=ha1+hal1=+= мм

hae2=ha2+hal2=+= мм

Увеличение высоты ножки зуба при переходе от расчетного сечения на внешний торец: hfe1=hae1= мм

hfe2=hae2= мм

Внешняя высота ножки зуба: hfe1=hf1+hfe1=+= мм

hfe2=hf2+hfe2=+= мм

Внешняя высота зуба: hE=hae1+hfe1=hae2+hfe2= мм

Диаметр основания конуса шестерни: de1=de2·=/= мм

Можем выполнить вал шестерню, т.к. предельный диаметр заготовки у нас 200 мм, а диаметр вершин зубьев:

de1=de+2·hae1·cos 1=+2cos'=141,519 мм (5.19)

dуа2=de2+2·hae2·cos 2=+2cos'=452,274 мм (5.20)

Диаметр впадин зубьев:

dfe1=de1-2·hfe1·cos 1=-2cos'=116,117 мм (5.21)

dfe2=de2-2·hfe1·cos 2=-2cos'=445,134 мм (5.22)

5.8 Силы в зацеплении конических передач

Окружная сила: Ft= Н - ранее. Примем правый наклон зуба шестерни и направление ее вращения по часовой стрелке.

Осевая сила на шестерне: Fa1=Ft·a,

где а=0,444·sin 1+0,7·cos 1=0,444sin'+0,7cos'=0,79404

Fa1== Н

Радиальная сила на шестерне: Fr1=Ft·r,

где r=0,444·cos 1-0,7·sin 1=0,444cos '-0,7sin'=0,23802

Fr1== Н

Осевая сила на колесе: Fa2=-Fr1=- Н

Радиальная сила на колесе: Fr2=-Fa1=- Н

6. Ориентировочный расчет вала червяка

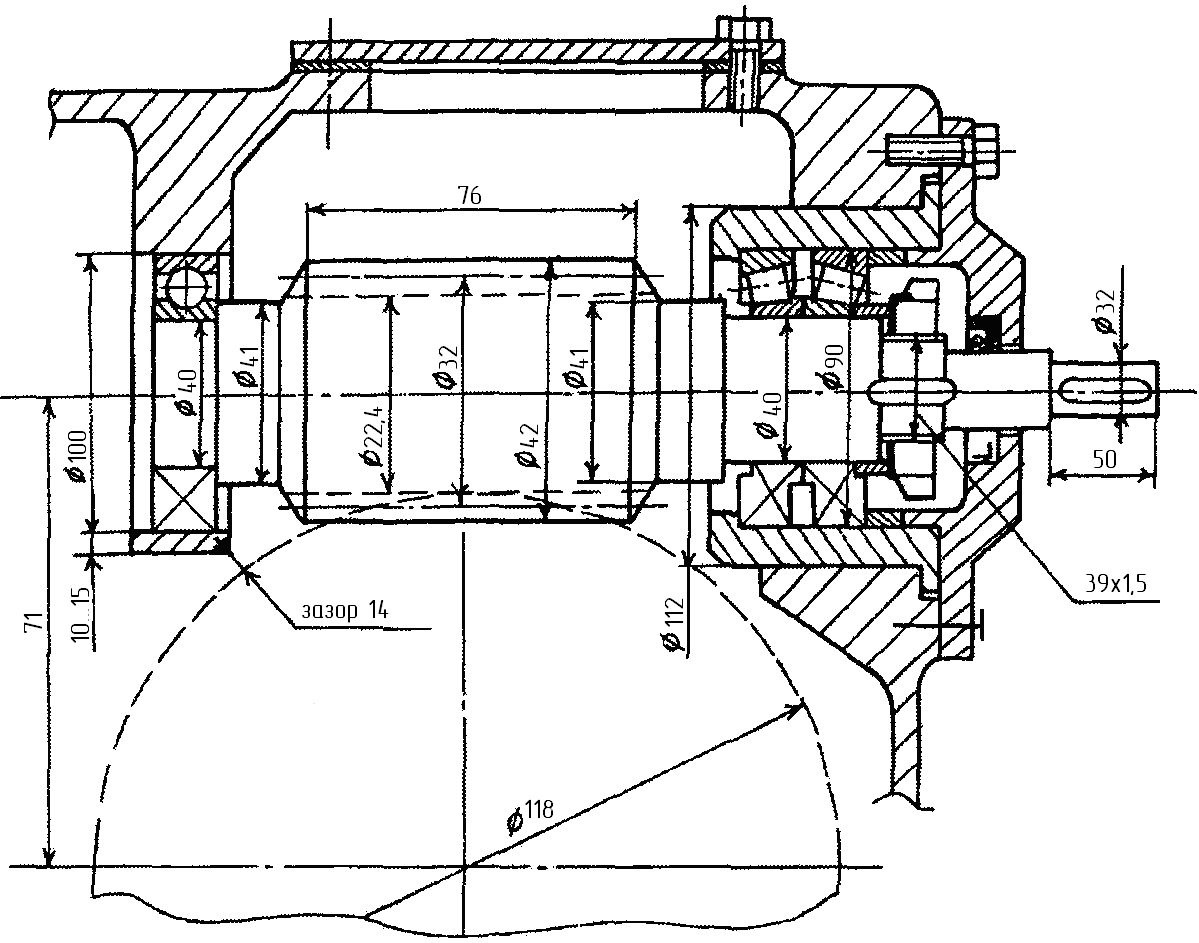

В соответствии с рекомендациями разрабатываем следующую конструктивную схему (в соответствии с рисунком 4.):

Рисунок 4. Конструктивная схема вала червяка.

Диаметр выходного конца вала:

d16/(3,1420)= мм (6.1)

Принимаем d=32 мм. Диаметр под манжету dм=35 мм, Д=55 мм, В=10 мм.

Диаметр резьбы под гайку стопорную: М36х1,5, Д=55 мм, Н=10 мм.

Размеры шайбы стопорной: толщина S=1,6 мм.

Диаметр вала под подшипник: dп=40 мм.

Принимаем подшипник средней серии № 7308 Д=90 мм, Т=25,5, В=23, С=66 кН, С0=47,5. Переходной диаметр d2=41.

Диаметр вала под радиальный подшипник № 408: dп=40, Д=100, В=27, С=63,7, С0=36,5.

Выбираем размеры шпонки, для диаметра d=32: в=10, h=8, t1=5, t2=3,3.

Рассчитываем рабочую длину шпонки:

lp>=2/((-)80,0)== мм (6.2)

где []см- допускаемое напряжение смятия, при стальной ступицы и спокойной нагрузке 80…120 МПа; при чугунной вдвое меньше.

Общая длина: lш=lp+в=+= мм

принимаем общую длину lш=40 из ряда.

Длина вала под шкив будет: L+10 мм=+10= мм.

По полученным размерам на миллиметровке прочерчиваем эскизную проработку узла червяка (конструируем).

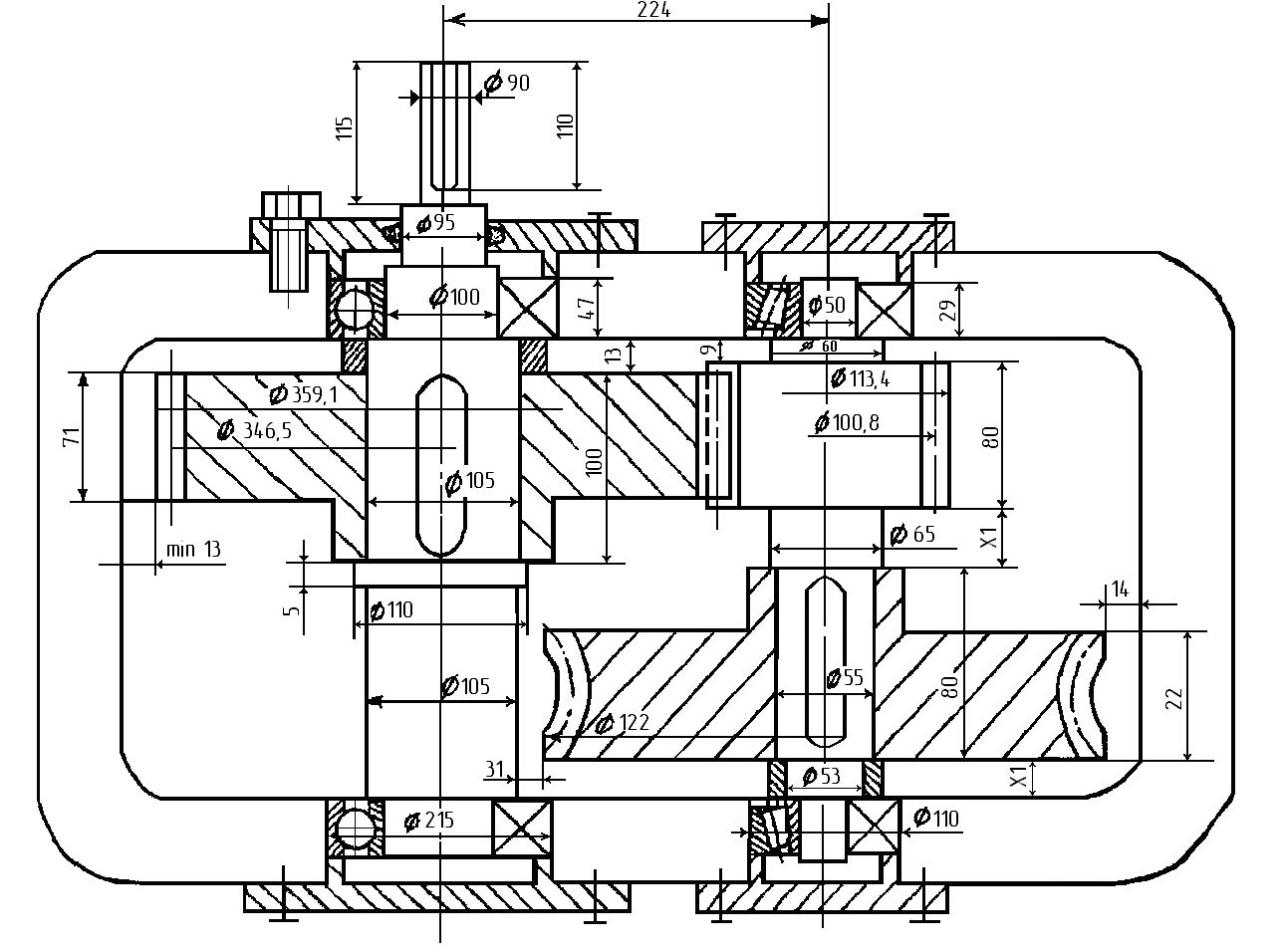

7. Ориентировочный расчет промежуточного и тихоходного вала редуктора

В соответствии с рекомендациями разрабатываем следующую конструктивную схему (в соответствии с рисунком 5.):

Рисунок 5. Конструктивная схема промежуточного и тихоходного вала редуктора.

Схема уточняется в процессе расчета и конструирования.

7.1 Тихоходный вал

Диаметр выходного конца: d16/(3,1418) мм

T4= Н·м= Н·мм, []=18 для вала из стали 45. Принимаем d=90 мм.

Диаметр под сальник dс=95 с учетом того, что на выходной конец насаживается полумуфта.

Диаметр под подшипник dп=100.

Принимаем радиальный шарикоподшипник № 320 средней серии Д=215, В=47, Сдин=174 кН, Сстат=132 кН.

Диаметр под зубчатое колесо dк=105.

Диаметр буртика колеса dб=110.

Зазор между шестерней и корпусом: 2=0,8·, где толщина стенки корпуса =2·6, где максимальный момент на тихоходном валу:

Tmax=TH·m·i·=·m·i·, (7.1)

где Pн- номинальная мощность двигателя, Pн= кВт= Вт; = рад/сек

m=2 кратность пускового момента к номинальному;

i=Uрем·Uзуб·Uчерв==

=муф·зуб·черв·кон·рем==

Тmax=/2= Н·м

=240,1= мм, принимаем =10

2=0,8·=0,8·= мм

Зазор между вершинами зубьев колеса и корпусом

3=1,25·=1,25==13 мм

Размер шпонки выходного конца вала:d=, в=25, h=14, t1=9, t2=5,4.

Рабочая длина шпонки:

lp>=2/(-)80= мм (7.2)

Общая длина шпонки: lш=lp++/2= мм

Примем по ряду lш=160

Расчетная длина вала (уточняется по принятой муфте): lв=+5= мм.

Размеры шпонки под колесо для 105: d=, b=28; h=16; t1=10; t2=6,4

Рабочая длина шпонки:

lp>=2950/(-)120= мм (7.3)

Общая длина шпонки: lш=lp+в=+= мм

Принимаем по ряду lш=90 мм

7.2 Промежуточный вал

Определяем диаметр вала под червячным колесом:

d=16/3,1419= мм (7.4)

Принимаем d=55 мм, где T3= Н·м= Н·мм.

[]=19 для стали шестерни 40x.

Подбираем шпонку для d= мм: b=16 мм, h=10 мм, t1=6 мм, t2=4,3

Рабочая длина:

lp>=2/(-)120= мм (7.5)

Общая длина lш=lp+в=+= мм

Принимаем lш=63 мм по ряду

Назначаем диаметр под втулку 53; и под подшипник 50.

Принимаем подшипник № 7310: d=50; Д=110; T=29,5; B=29; с=23; C=100 кН; С0=75,5 кН.

Другие диаметры назначаем конструктивно 65 и 60.

Длины вала x1 и x2 назначаются после конструктивной проработки (прочерчивания) на миллиметровке. В том числе прочерчивается и вид сбоку (справа) редуктора.

7.3 Конструкция зубчатого колеса и червячного колеса

Для зубчатого:

диаметр ступицы: Дст=1,5·dв+10=1,5+10== мм

толщина обода: 0=2,5·mn+2=2,5·+2== мм

Для червячного колеса (в соответствии с рисунком 6.):

Рисунок 6. Конструкция червячного колеса.

Dст=1,5·dв+10=1,5+10== мм

0=2,5·m+2=2,5+2= мм

2·m+1=2+1= мм

d==/4= мм

h==/2= мм

Ra=

Rf=

7.4 Выбор и конструирование крышек для подшипников

На тихоходный вал принимаем в качестве сквозной крышки: крышка торцовая с канавкой для уплотнительного кольца (по ГОСТ 11641-73);

Крышка 2-21592 ГОСТ 11641-73.

В качестве глухой крышки: торцовую глухую крышку:

Крышка 22-215 ГОСТ 18511-73

На промежуточный вал торцовые глухие крышки:

Крышка 22-110 ГОСТ 18511-73

Т.к. межосевое расстояние между валами мало для наружных диаметров крышек, то выполняются лыски:

Если же и это не проходит, то конструируем закладные крышки (в соответствии с рисунком 7.).

Рисунок 7. Закладные крышки.

8. Выбор муфты

Расчетный вращающий момент: Тр=kрТном4

kр=1,5–коэффициент режима работы для цепного транспорта.

Тном4–номинальный вращающий момент на 4-м валу, который можно определить: Тном4=·рем·черв·зуб=/= Н·м

Рном= кВт - номинальная мощность двигателя.

Тр=1,5= Н·м.

Для данных нагрузок и скоростей подходят муфты: кулачково-дисковые по ГОСТ 20720-75, цепные по ГОСТ 20742-81, зубчатые по ГОСТ 5006-55.

Цепные не проходят по нашим характеристикам Тр= Н·м и d= мм.

Зубчатые считаем допускаемый момент: Тном·К1·К2·[Т]

К1=1,5–коэффициент ответственности передачи

К2=1,5–коэффициент режима.

1,51,5= Н·м

Принимаем муфту: d= мм; [Т]=8000 Н·м; пmах=2800; L=235; c=5.

т.е. длина вала под полумуфту будет (-5):2= мм.

Ранее рассчитанные размеры Lр= мм.

Поэтому принимаем материал шпонки []см=120 МПа, тогда рабочая длина Lр=86,53 мм; общая длина Lш=+(25/2)=107,7. Принимаем по ряду Lш=110 и длина вала L=115.

Т.е. может применить гостовскую зубчатую муфту.

9. Проверочные расчеты

9.1 Проверка тихоходного вала на сопротивление усталости

9.1.1 Расчетная схема

Ft= H–окружное усилие

Fr= H–радиальное усилие

Тu= Н·м–крутящий момент на валу.

Fk=13·=1332= Н- радиальная сила от муфты, приложена в середине под полумуфтой, направление как у Ft.

9.1.2 Определение опорных реакций в вертикальной плоскости и построение эпюр изгибающих моментов

МD=0

FK·410-RBв·287,5+Ft·215=0

RBв=(410+215)/287,5= Н

МB=0

FK·122,5-Ft·72,5+RDв·287,5=0

RDв=(72,5-122,5)/287,5= Н

Проверка: -FK+RDв+RBв-Ft=0

-++-=

Изгибающие моменты:

В точке В: МuB=-Fk·122,5·10-3=-0,1225= Н·м

В точке Г: МuГ=RDв21510-3=0,215= Н·м

9.1.3 Определение опорных реакций в горизонтальной плоскости и построение эпюр изгибающих моментов

МD=0

RBг·287,5-Fr·215=0

RBг=215/287,5= Н

МB=0

Fr·72,5-RDГ·287,5=0

RDг=72,5/287,5= Н

Проверка: -RBг+Fr-RDг=0

-+-=

Изгибающие моменты в точке Г:

МuГ=-RBг72,510-3=72,510-3= Н·м (9.1)

9.1.4 Построение эпюр суммарных изгибающих моментов для горизонтальной и вертикальной плоскости

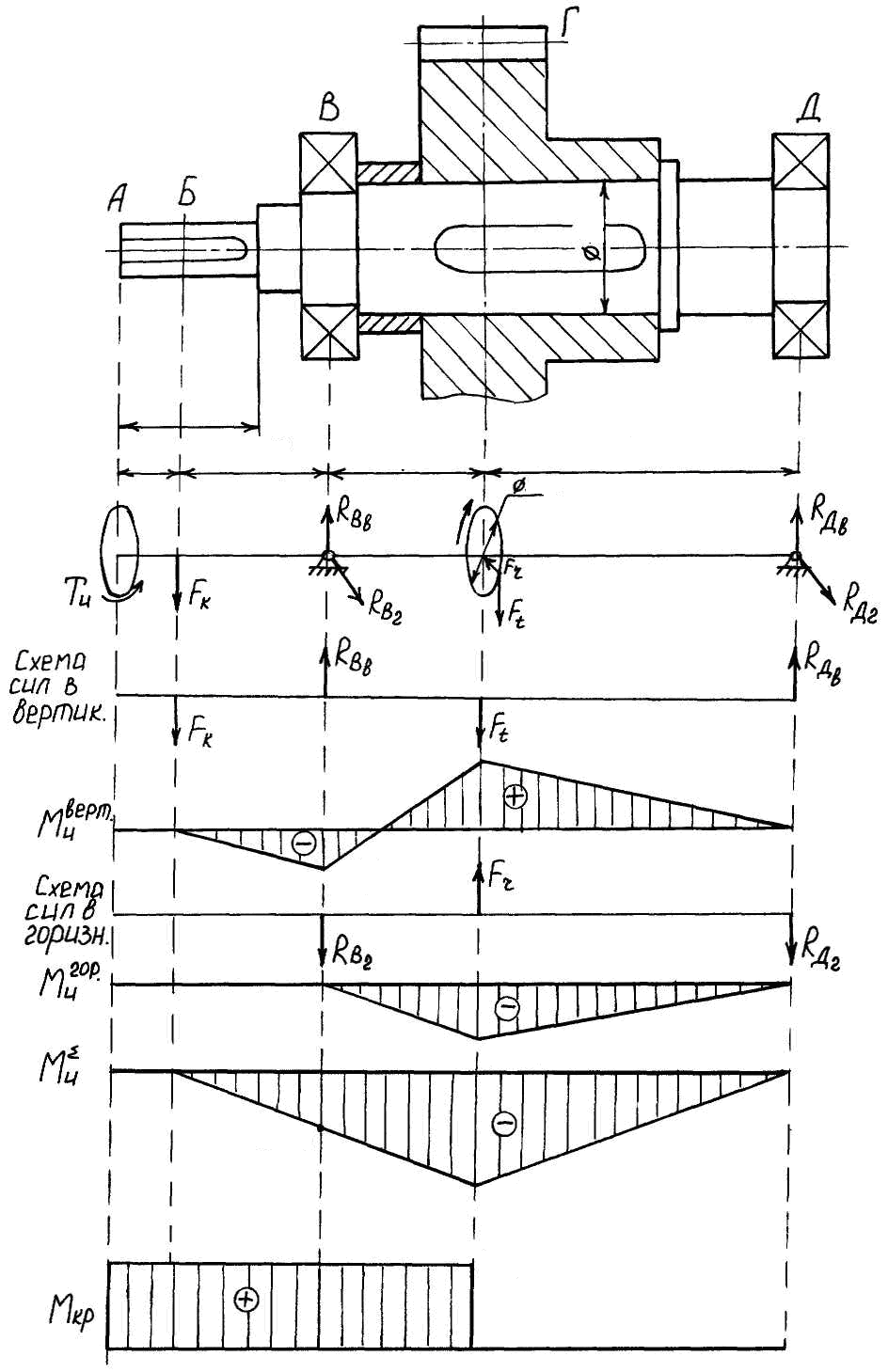

Суммарная точка это точка Г (в соответствии с рисунком 8.):

Мu==2+2= Н·м (9.2)

Рисунок 8. Эпюры суммарных изгибающих моментов для горизонтальной и вертикальной плоскости.

9.1.5 Построение эпюр крутящих моментов

Т4=2572,9 Нм

В соответствии с эпюрами Мu и Mкр опасным сечением, подлежащим проверке на сопротивление усталости является сечение Г. Здесь два концентратора напряжений: шпоночная канавка и посадка с натягом. Доминирующее значение имеет шпоночная канавка, поэтому в расчет принимаем ее.

9.1.6 Расчет на сопротивление усталости

Принимаем материал вала сталь 45: по т.4.5-длина любая, диаметр любой, в=600 МПа, нормализация, НВсердцевины=179-207, т=320 МПа.

Общий коэффициент запаса прочности: S=

Коэффициент запаса прочности по нормальным напряжениям:

(9.3)

По касательным: (9.4)

Предел выносливости материала при симметричных циклах изгиба и кручения для нашей стали: -1=0,43·в=258 МПа

-1=0,58·-1=0,58·258=149,64 МПа

Эквивалентные коэффициенты концентрации напряжений при изгибе и кручении k=1,6; k=1,635-принимаем для валов со шпоночными канавками интерполяцией для стали в=600 МПа.

Масштабные факторы для нормальных и касательных напряжений принимаем: =0,7; =0,59.

-коэффициент, учитывающий влияние шероховатости поверхности, принимаем =1.

Коэффициенты =0,05; =0 принимаем по данным.

Амплитуда циклов нормальных напряжений для валов со шпоночными канавками и момент сопротивления при изгибе.

а= (9.5)

Wнетто= (9.5)

Wнетто=3,143/32-0,01(-0,01)2/2= м3

а=/= Па= МПа

Амплитуда циклов касательных напряжений для валов со шпоночными канавками и момент сопротивления при кручении.

а= (9.6)

Wкнетто= (9.7)

Wкнетто=3,143/16-0,01(-0,01)2/2= м3

а=/(2)=Па= МПа (9.8)

Среднее напряжение нормальных напряжений: m==0

Поэтому: S=258106/(1,6/(10,7))106+0,050=

S=149,64106/(1,635/0,59)106=

S=/2+2=–коэффициент запаса

Допускаемое S=2,53 т.е. проходит.

9.2 Проверочный расчет подшипников тихоходного вала

n4=n5= об/мин.

Значит, проверяем по динамической грузоподъемности (при n>10 об/мин).

Номинальная долговечность в часах: Lh=

p=3 для шарикоподшипников;

n= об/мин;

с=174 кН - динамич. грузоподъемность подшипника по каталогу № 320;

p=Fr·V·кб·кm-эквивалентная нагрузка;

V=1-коэффициент вращения колец подшипника;

Кб=1,5-т.12.27 для редукторов;

Кт=1,05-для температуры 125;

Fr==2+2= Н

Lh=106/(60)(/(11,51,05))3= час

При годовой работе 7008 час:

ресурс работы года=/7008.

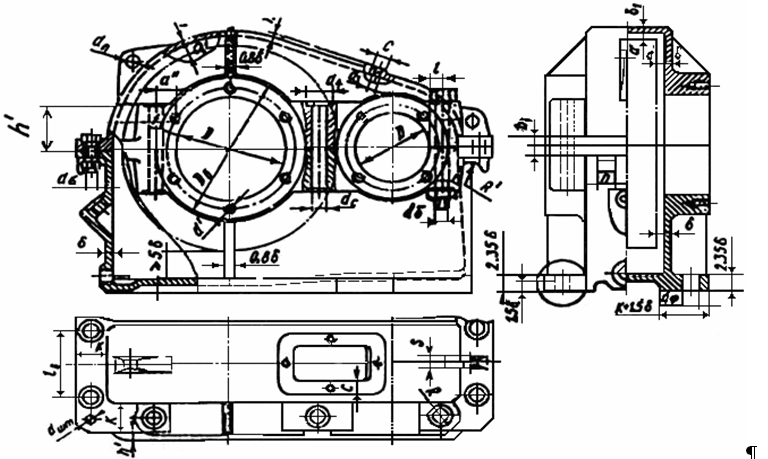

10. Расчет размеров корпуса редуктора и элементов редуктора

Рекомендуемые зависимости приведены на примере одноступенчатого редуктора по корпусу (в соответствии с рисунком 9.):

Рисунок 9. Одноступенчатый редуктор.

dб=10 мм

к=2,7·dб

dф=1,25·dб или=0,036·а+12

h1- принимается после прочерчивания.

Число фланцевых болтов dф при межосевом расстоянии:

-а=100350 п=4

-а=400500 п=6

По принятым расчетным параметрам (Таблица 1.) прочерчивается редуктор.

Таблица 1

Расчетные параметры

|

Толщина стенки

|

, 1

|

=0,25·a+1мм

1=0,02·a+1мм

min=7мм

|

|

Зазор между стенкой и вращающимися деталями

|

a1

|

(36)m

|

|

Диаметр винтов крышки смотрового люка

|

d3

|

0,5dM6

|

|

Ширина платика смотрового люка

|

|

(2,0-2,2)d3

|

|

Толщина фланцев

|

b, b1

|

b=1,5·, b1=1,5·1

|

|

Наружный диаметр крышки подшипника

|

Dкр

|

D=(4,0-4,4)d'

|

|

Диаметр прилива

|

D

|

Dкр+(5-6)мм

|

|

Расстояние от края расточки до оси болта

|

l

|

(1,0-1,2)dc

|

|

Расстояние между осями болтов

|

a

|

(1,1-1,2)dc

|

|

Расстояние между болтами на фланцах

|

lв

|

(10-12)d

|

|

Толщина проушины

|

S

|

(1,5-2,0)·1

|

|

Диаметр отверстия в проушине

|

dn

|

(1,5-2,0)·1

|

|

Радиус подъёмных крючьев

|

R'

|

(1,5-2,0)·

|

|

Ширина подъёмных крючьев

|

h

|

(2,0-3,0)·

|

|

Диаметр фиксирующих штифтов

|

dшт

|

(0,7-0,8)·d

|

11. Ориентировочный расчет конической вал-шестерни

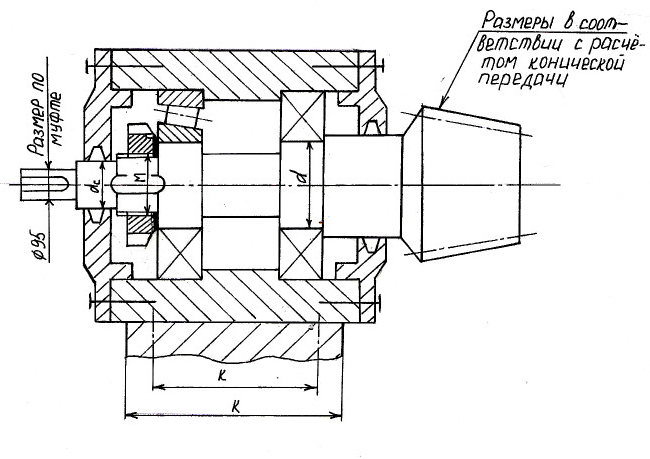

В соответствии с рекомендациями разрабатываем следующую конструктивную схему (в соответствии с рисунком 10.).

Рисунок 10. Конструктивная схема.

Метод расчета: (ориентирован на предыдущие рекомендации) диаметр вала по муфте и конической шестерни по размерам предыдущих расчетов.

Диаметр под сальник dc=100

Диаметр под резьбу: гайки круглые шлицевые ГОСТ 11871-66, М=105х2.

Диаметр под подшипник № 7522 d=110, D=200, Т=56, В=53, С1=46.

Конструкция крышек ориентируется на стр.116[4].

Схема подшипников: установка L=(2-2,5) (в соответствии с рисунком 11).

Рисунок 11. Схема установки подшипников.

(11)

Размер к: принять конструктивно.

По принятым расчетным параметрам прочерчивается узел вал-шестерни.

ЗАКЛЮЧЕНИЕ

При выполнении курсовой работы был спроектирован привод к вертикальному валу цепного конвейера.

Выбран электродвигатель, определено передаточное число, предварительное межосевое расстояние, произведена разбивка по ступеням.

Был выполнен расчет:

-кинематический расчет привода;

-клиноременной передачи;

-прямозубой цилиндрической передачи

-на перегрузку (по колесу) в момент пуска двигателя или по графику нагрузки;

-червячной передачи;

-межосевого расстояния;

-расчет конической передачи (с круговым зубом);

-предварительный диаметр основания делительного конуса колеса

-на сопротивление усталости;

-подшипников тихоходного вала;

-размеров корпуса редуктора и элементов редуктора;

-конической вал-шестерни.

Были определены:

-предварительные размеры передачи;

-геометрические параметры передачи

-силы в передаче;

-опорные реакции в вертикальной плоскости;

-эпюры изгибающих моментов

-опорных реакций в горизонтальной плоскости и

-эпюры крутящих моментов

Был выбран материал червяка и червячного колеса, основные параметры червячной передачи, силы в передаче.

Была проведена проверка:

-фактического контактного напряжения напряжение;

-статической контактной прочности;

-напряжения изгиба;

-статической прочности на изгиб;

-фактического контактного напряжения;

-по максимальному контактному напряжению;

-прочности зубьев колеса на изгиб;

-прочности зубьев шестерни на изгиб;

-тихоходного вала на сопротивление усталости;

-фактического напряжения изгиба зубьев шестерни;

-проверка фактического напряжения изгиба по колесу;

-на перегруз по изгибу

Выбраны и сконструированы крышки для подшипников

Выбрана муфта.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Чернавский С. А. «Проектирование механических передач» 1984 г.

- Куклин Н. Г. «Детали машин» 1984 г.

- Шейнблит А. Е. «Курсовое проектирование деталей машин» 1991г.

- В. И. Анурьев «Справочник конструктора–машиностроителя» т. 2, 1978 г.

- В. И. Анурьев «Справочник конструктора–машиностроителя» т. 3, 1978 г.

PAGE 38

ПРИВОД ЦЕПНОГО КОНВЕЙЕРА