ТЕПЛОВОЙ И ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Костанайский социально – технический университет

имени академика З. Алдамжар

ТЕХНИЧЕСКИЙ факультет

Кафедра ТРАНСПОРТ И ТЕХНОЛОГИИ

Курсовая работа по дисциплине ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ ТРАНСПОРТНОЙ ТЕХНИКИ

ТЕМА: ТЕПЛОВОЙ И ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Выполнил: Сизоненко

Александр Юрьевич

5 курса специальности

ТТТиТ заочное

Научный руководитель

Сатыбалдин Т. Т.

ст. преподаватель кафедры «ТиТ»

Костанай

2012

Костанайский социально–технический университет

имени академика З. Алдамжар

Кафедра Транспорт и технологии

Дисциплина Энергетические установки транспортной техники

УТВЕРЖДАЮ

Зав. кафедрой _______

«___»_______ 20__г.

ЗАДАНИЕ

на курсовую работу студенту

Сизоненко

Александр Юрьевич

Тема курсовой работы: Тепловой и динамический расчет двигателя внутреннего сгорания

Целевая установка: Произвести расчеты четырехтактного карбюраторного двигателя предназначенного для легковых автомобилей (1-вариант). Эффективная мощность карбюраторного двигателя Ne=47,1 кВт при частоте вращения коленчатого вала nN=5600 мин-1.

Двигатель четырехцилиндровый, i=4 с рядным расположением. Система охлаждения жидкостная закрытого типа. Степень сжатия =8,5 для карбюраторного двигателя.

С учетом приведенных рекомендаций и заданий nN= мин-1 тепловые расчеты последовательно проводятся для карбюраторного двигателя при п=, , и мин-1.

Объем курсовой работы – не менее 25-30 стр.

Срок доклада руководителю о ходе разработки курсовой работы:

а) доклад о собранном материале и ходе разработки курсовой работы

до « » 20___г.

б) доклад о ходе написания курсовой работы до «____»___________ 20____г.

Срок сдачи курсовой работы - «____» ________20_ г.

Руководитель курсовой работы: ______________ /Сатыбалдин Т.Т./

«___»_____________20___ г.

СОДЕРЖАНИЕ

Введение………………………………………………………………………….......4

1. Тепловой расчет……………………………………………………...……………5

1.1 Топливо……………………………………………………………………........5

1.2 Параметры рабочего тела…………………...………………………….……..5

1.3 Параметры окружающей среды и остаточные газы……………………........6

1.4 Процесс впуска………………………………………………………………...6

1.5 Процесс сжатия………………………………………………………………...8

1.6 Процесс сгорания………………………………………………………………9

1.7 Процессы расширения и выпуска…………………………………………...12

1.8 Индикаторные параметры рабочего цикла…………………………………13

1.9 Эффективные показатели двигателя…………………………………….......13

1.10 Основные параметры цилиндра и двигателя……………………………...14

1.11 Построение индикаторных диаграмм………………………………….......15

2. Тепловой баланс…………...………………………………………………….....18

3. Расчет внешних скоростных характеристик……………………………...........21

4. Кинематика…...…………………………………………………………………..23

5. Динамика…………………………………………………………………………25

5.1 Силы давления газов………………………………………………...……….25

5.2 Приведение масс частей кривошипно-шатунного механизма………….....26

5.3 Удельные и полные силы инерции………………………………………….26

5.4 Удельные суммарные силы………………………………………………….27

5.5 Крутящие моменты…………………………………………………………...28

5.6 Силы, действующие на шатунную шейку коленчатого вала……………...29

5.7 Силы, действующие на колено вала………………………………………...32

5.8 Равномерность крутящего момента и равномерность хода двигателя…...32

Заключение…………………………………………………………..……………...33

Список использованной литературы….…………………………………………..34

ВВЕДЕНИЕ

Карбюраторные двигатели находят широкое применение в современной жизни. Их используют в основном на транспортных средствах (из-за высокой стоимости топлива которые данные виды двигателей используют), к таким транспортным средствам относятся: мотоциклы, автомобили, а также катера, моторные лодки и т. п.

Используются карбюраторные двигатели и в современной автомобильной промышленности.

Самый распространенный тип современного теплового двигателя - двигатель внутреннего сгорания. Двигатели внутреннего сгорания могут работать на жидком топливе (бензин, керосин и т. п.) или на горючем газе, сохраняемом в сжатом виде в стальных баллонах или добываемом сухой перегонкой из дерева (газогенераторные двигатели).

Особое место в конструкции автомобиля занимает силовая установка, т. е. двигатель внутреннего сгорания (ДВС).

На автомобильном транспорте применяются карбюраторные и дизельные двигатели, а также бензиновые двигатели с впрыском топлива и принудительным воспламенением рабочей смеси.

Бензиновые двигатели с впрыском топлива и принудительным воспламенением рабочей смеси в зависимости от организации процесса смесеобразования и их конструктивных особенностей могут сочетать в себе положительные свойства и карбюраторных двигателей и дизелей.

Актуальность исследования: грамотная эксплуатация автомобиля предполагает не только знание его устройства и технического обслуживания, но и понимание физических процессов, посредством которых работает данное транспортное средство. Современный этап развития теории автомобиля требует углубленное изучение отдельных его составляющих и эксплуатационных свойств автомобиля, оптимизацией их показателей и технических параметров, что позволяет еще на стадии проектирования создавать наиболее рациональные конструкции автомобилей и обеспечить максимальную эффективность их применения.

Объект исследования: тепловой и динамический расчет двигателя внутреннего сгорания.

Предмет исследования: бензиновый двигатель внутреннего сгорания.

Цель исследования: произвести тепловой и динамический расчет двигателя внутреннего сгорания.

Задачи исследования: изучение научно-методической и справочной литературы, применение теории на практике расчета.

Методы исследования: анализ научно-методической и справочной литературы, тепловой и динамический расчет двигателя внутреннего сгорания.

1. ТЕПЛОВОЙ РАСЧЕТ

1.1 Топливо

В соответствии с заданной степенью сжатия = можно использовать бензины марок АИ-91, Регуляр-91 [1].

Ни=33,91С+125,60Н-10,89(О-S)-2,51(9H+W)=

=33,91·+125,60·-2,15·9·= кДж (1.1)

Средний элементарный состав и молекулярная масса бензина: С=0,855; Н=0,145 и тт=114

Низшая теплота сгорания:

1.2 Параметры рабочего тела

Теоретически необходимое количество воздуха для сгорания 1 кг топлива

L0== кмоль возд/кг топ.

l0== кг возд/кг топл.

Коэффициент избытка воздуха устанавливается на основании следующих соображений. На современных двигателях устанавливают многокамерные карбюраторы, обеспечивающие получение почти идеального состава смеси по скоростной характеристике. Возможность применения для рассчитываемого двигателя двухкамерного карбюратора с обогатительной системой и системой холостого хода позволяет получить при соответствующей регулировке как мощностной, так и экономичный состав смеси. Стремление получить двигатель достаточно экономичный и с меньшей токсичностью продуктов сгорания, которая достигается при =0,95-0,98, позволяет принять =0,96 на основных режимах, а на режимах минимальной частоты вращения =0,86. Далее непосредственный числовой расчет будет проводиться только для режимов максимальной мощности, а для остальных режимов окончательные значения рассчитываемых параметров приводятся в табличной форме [2].

Количество горючей смеси для карбюраторного двигателя:

М1=·L0+1/m=·+1/= кмоль гор.см/кг топл.;

Количество отдельных компонентов продуктов сгорания при К=0,5 и принятых скоростных режимах [3]:

= кмоль СО2/кг топл.

МСО=2··0,208·L0=2··0,208·0,517= кмоль СО/кг топл.

МНО=-2К··0,208·L0=-2·0,5··0,208·0,517= кмольН2О/кг топл.

МН=2К··0,208·L0=2·0,5··0,208·0,517= кмольН2 /кг топл.

МN=0,792··L0=0,792··= кмоль N2/кг топл.

Общее количество продуктов сгорания для карбюраторного двигателя:

М2=МСО+Мсо+МНО+МН+МN=

++++= кмоль пр.сг/кг топл.

Результаты расчетов при п=, , и мин-1 сведены в таблицу 1.

Таблица 1

Параметры рабочего тела

|

Параметры

|

Рабочее тело

|

|

n

|

|

|

|

|

|

|

|

|

|

|

|

M1

|

|

|

|

|

|

МСО2

|

|

|

|

|

|

MCO

|

|

|

|

|

|

МН2О

|

|

|

|

|

|

МН2

|

|

|

|

|

|

МN2

|

|

|

|

|

|

M2

|

|

|

|

|

1.3 Параметры окружающей среды и остаточные газы

Давление и температура окружающей среды при работе двигателей без наддува: рk=р0=0,1 МПа и Tk=T0=293 К

Температура остаточных газов. При постоянных значениях степени сжатия =8,5 температура остаточных газов практически линейно возрастет с увеличением скоростного режима при -const, но уменьшается при обогащении смеси. Учитывая уже определенные значения п и , можно принять значения Тr для расчетных режимов карбюраторного двигателя [4]. При номинальных режимах для карбюраторного двигателя Тr=1060 К.

Давление остаточных газов рr за счет расширения фаз газораспределения и снижения сопротивлений при конструктивном оформлении выпускных трактов рассчитываемых двигателей можно принять на номинальном скоростном режиме для карбюраторного двигателя:

рrN=1,18·p0=1,18·= МПа;

Тогда величины давлений на остальных режимах работы двигателей можно подсчитать по формулам:

рr=р0(1,035+Ар·10-8·n2)=(1,035+·10-8·)=,

где Ар=(рrN -p0·1,035)·108/(nN2 p0)

При nN= мин-1 Ар=(-·1,035)·108/(2·)=

1.4 Процесс впуска

Температура подогрева свежего заряда.

С целью получения хорошего наполнения двигателей на номинальных скоростных режимах принимается для карбюраторного двигателя TN=8°С.

Тогда на остальных режимах значения T рассчитываются по формуле:

T=AT(110-0,0125n), где AT=TN /(110-0,0125·nN)

T=TN /(110-0,0125·nN) (110-0,0125n)= (1.2)

Плотность заряда на впуске:

о=ро·106/(RвТо)=·106/(·)= кг/м3

где Rв=287 Дж/(кг·град)–удельная газовая постоянная для воздуха

Потери давления на впуске. В соответствии со скоростным режимом n= мин-1 и при учете качественной обработки внутренних поверхностей впускных систем можно принять для карбюраторного двигателя 2+вп=2,8 и вп=95 м/с. Тогда Pa на всех скоростных режимах двигателей рассчитывается по формуле: Pa=(2+вп)An2·n2·pk·10-6/2, где An=вп/nN

Потери давления на впуске карбюраторного двигателя при n= мин-1,

Аn=/=,

тогда Pa= 22·10-6/2= МПа.

Давление в конце впуска в карбюраторном двигателе при nN= мин-1

Pа=P0-Pa=-= МПа;

Коэффициент остаточных газов. При определении r для карбюраторного двигателя без наддува принимается коэффициент очистки оч=1, а коэффициент дозарядки на номинальном скоростном режиме, дoз=1,10 что вполне возможно получить при подборе угла опаздывания закрытия впускного клапана в пределах 30-60°. При этом на минимальном скоростном режиме (n= мин-1) возможен обратный выброс в пределах 5%, т. е. доз=0,95. На остальных режимах значения доз можно получить, приняв линейную зависимость доз от скоростного режима [5]

Тогда при nN= мин-1:

r=·==(1.3)

Температура в конце впуска:

Та=(Т0+Т+rТr)/(1+r)=(++·)/(1+)= К (1.4)

Коэффициент наполнения:

v=(доз··ра-оч·рr)=

=(1,1·8,5·0,085-1·0,118)=

Результаты расчетов при п=, , и мин-1 сведены в таблицу 2.

Таблица 2

Параметры процесса впуска газообмена

|

Параметры

|

Процесс впуска газообмена

|

|

n

|

|

|

|

|

|

|

|

|

|

|

|

Tr

|

900

|

1000

|

1060

|

1070

|

|

pr

|

|

|

|

|

|

T

|

|

|

|

|

|

Рa

|

|

|

|

|

|

Рa

|

|

|

|

|

|

доз

|

0,950

|

1,025

|

1,10

|

1,12

|

|

r

|

|

|

|

|

|

Ta

|

|

|

|

|

|

|

|

|

|

|

1.5 Процесс сжатия

Средний показатель адиабаты сжатия k1 при =,а также рассчитанных значениях Та определяется по номограмме, а средний показатель политропы сжатия n1 принимается несколько меньше k1.

При выборе n1 учитывается, что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается, а n1 уменьшается по сравнению с k1 более значительно для карбюраторного двигателя при nN= мин-1, Ta= К и = показатель адиабаты сжатия определен по номограмме k1=1,3775.

Давление в конце сжатия для карбюраторного двигателя при nN= мин-1: Pс=Pаn1= = MПа, где n1=1,377 принят несколько меньше k1=.

Температура в конце сжатия: Tc=Tan-1=-1= К;

Средняя мольная теплоемкость:

а) свежей смеси (воздуха):

(mcv)=20,6+2,638 10-3 tc, где tc=Tc-273°С=-273=;

(mcv)=20,6+2,638 10-3 = кДж/(кмоль·град) (1.5)

б) остаточных газов (mc"v) определяется методом интерполяции по табл.3.8

для карбюраторного двигателя при nN= мин-1, = и tc=°С

(mc"v)=+(-)·= (1.6)

где 23,586=ср.тепл.при -0,95(t-400) и 23,712=ср.тепл.при -1,00(t-400)-значения теплоемкости продуктов сгорания при 400°С соответственно при =0,95 и =1,00, взятые по табл.3.8;

(mc"v)=+(-)·=

где 24,014=ср.тепл.при -0,95(t-500) и 24,150=ср.тепл.при -1,00(t-500)-значения теплоемкости продуктов сгорания при 500°С соответственно при =0,95 и =1,0, взятые по табл. 3.8.

Теплоемкость продуктов сгорания при tc=°С и =

(mc"v)=+(-)= кДж/(кмоль·град);

в) рабочей смеси (mc'v)=[(mcv)+r(mc"v)]:

(mc'v)=[+·]= кДж/(кмоль·град);

Результаты расчетов при п=, , и мин-1 сведены в таблицу 3.

Таблица 3

Параметры процесса сжатия

|

Параметры

|

Процесс сжатия

|

|

n

|

|

|

|

|

|

k1

|

1,3770

|

1,3778

|

1,3775

|

1,3775

|

|

n1

|

1,370

|

1,377

|

1,377

|

1,377

|

|

Рc

|

|

|

|

|

|

Tc

|

|

|

|

|

|

tc

|

|

|

|

|

|

(mcv)

|

|

|

|

|

|

(mc"v)

|

|

|

|

|

|

(mc'v)

|

|

|

|

|

1.6 Процесс сгорания

Коэффициент молекулярного изменения горючей 0=М2/М1 и рабочей смеси =(0+r)/(1+r) для карбюраторного двигателя при nN= мин-1: 0=/= и =(+)/(1+)=

количество теплоты, потерянное вследствие химической неполноты сгорания, и теплота сгорания рабочей смеси

Hи=119950(1-)L0 и Нраб.см= (1.7)

Для карбюраторного двигателя при nN= мин-1

Hи=119950(1-)·= кДж/кг,

Нраб.см== кДж/кмоль раб.см.;

Средняя мольная теплоемкость продуктов сгорания

(mC"v)= (1.8)

определяется по эмпирическим формулам, приведенным в табл.3.6 для интервала температур от 1501 до 2800°С

=22,490+0,001430·tZ

=39,123+0,003343·tZ

=19,678+0,001758·tZ

=26,670+0,004438·tZ

=23,723+0,001550·tZ

=21,951+0,001457·tZ

(mC"v)=(1/)·[·(39,123+0,003343·tz)+·(22,490+0,001430·tZ)+·(26,670+0,004438·tZ)+·(19,678+0,001758·tZ)+·(21,951+0,001457·tZ)]=[3,012+0,00026tZ+0,128+0,00008tZ+1,85623+0,00031tZ+0,057066+0,000005tZ+8,62894+0,00057tZ]=+tZ++tZ++tZ++tZ++tZ=+tZ кДж/(кмоль·град).

Коэффициент использования теплоты z зависит от совершенства организации процессов смесеобразования и сгорания топлива. Он повышается за счет снижения потерь теплоты газов в стенки цилиндра и неплотности между поршнем и цилиндром. При увеличении скоростного режима z снижается. При проведении расчетов двигателя z выбирается по опытным данным в зависимости от конструктивных особенностей двигателя. В зависимости от реальной зависимости z от скоростного режима карбюраторного двигателя принята величина коэффициента использования теплоты для карбюраторного двигателя z=0,91 при nN= мин-1. Так же определены значения z для всех расчетных режимов.

Температура в конце видимого процесса сгорания:

zНраб.см+(mc'v)·tc=(mC"v)·tZ (1.9)

Для карбюраторного двигателя при nN=5600 мин-1

·+·=·(+tZ)tZ или 0,001405tZ2+26,993tZ-81757=0

откуда tZ=(-26,993+)/(2·0,001405)=2660°С;

Тz=tZ+273=+273= К

Максимальное давление сгорания теоретическое:

pz=pc··Tz/Tc=··/= МПа;

Максимальное давление сгорания действительное:

pzд=0,85·pz=0,85·= МПа;

Степень повышения давления: =pz/pc=/=;

Результаты расчетов при п=, , и мин-1 сведены в таблицу 4.

Таблица 4

Параметры процесса сгорания

|

Параметры

|

Процесс сгорания

|

|

n

|

|

|

|

|

|

0

|

|

|

|

|

|

|

|

|

|

|

|

Hи

|

|

|

|

|

|

Нраб.см

|

|

|

|

|

|

(mC"v)

|

+tZ

|

+tZ

|

+tZ

|

+tZ

|

|

z

|

0,81

|

0,91

|

0,90

|

0,88

|

|

tZC

|

|

|

|

|

|

Тz К

|

|

|

|

|

|

pz

|

|

|

|

|

|

pzд

|

|

|

|

|

|

|

|

|

|

|

1000(mC"v)=(1/)·[·(39,123+0,003343·tz)+·(22,490+0,001430·tZ)+·(26,670+0,004438·tZ)+·(19,678+0,001758·tZ)+·(21,951+0,001457·tZ)]=[+tZ++tZ++tZ++tZ++tZ]=+tZ++tZ++tZ++tZ++tZ=+tZ кДж/(кмоль·град).

3200(mC"v)=(1/)·[·(39,123+0,003343·tz)+·(22,490+0,001430·tZ)+·(26,670+0,004438·tZ)+·(19,678+0,001758·tZ)+·(21,951+0,001457·tZ)]=[+tZ++tZ++tZ++tZ++tZ]=+tZ++tZ++tZ++tZ++tZ=+tZ кДж/(кмоль·град).

6000(mC"v)=(1/)·[·(39,123+0,003343·tz)+·(22,490+0,001430·tZ)+·(26,670+0,004438·tZ)+·(19,678+0,001758·tZ)+·(21,951+0,001457·tZ)]=[+tZ++tZ++tZ++tZ++tZ]=+tZ++tZ++tZ++tZ++tZ=+tZ кДж/(кмоль·град).

1000 zНраб.см+(mc'v)·tc=(mC"v)·tZ

·+·=·(+tZ)tZ

или tZ2+tZ-=0

откуда tZ=(-+2+4··)/(2·)=°С

3200 zНраб.см+(mc'v)·tc=(mC"v)·tZ

·+·=·(+tZ)tZ

или tZ2+tZ-=0

откуда tZ=(-+2+4··)/(2·)=°С

6000 zНраб.см+(mc'v)·tc=(mC"v)·tZ

·+·=·(+tZ)tZ

или tZ2+tZ-=0

откуда tZ=(-+2+4··)/(2·)=°С

1.7 Процессы расширения и выпуска

Средний показатель адиабаты расширения k2 определяется по номограмме при заданном для соответствующих значений и Tz, а средний показатель политропы расширения п2 оценивается по величине среднего показателя адиабаты для карбюраторного двигателя при =, = и Tz= К k2=1,25, что позволяет принять п2=1,251.

Давление и температура в конце процесса расширения: pb=pz/п2 и Тb=Tz/n2-1

Для карбюраторного двигателя при nN= мин-1: pb=/= МПа и Тb=/-1= К;

Проверка ранее принятой температуры остаточных газов: Тr=;

При nN= мин-1: Тr== К,

Тr=/(/)^0,33=

Tr=100(-)/= %;

где Tr-погрешность расчета.

На всех скоростных режимах температура остаточных газов принята в начале расчета достаточно удачно, так как ошибка не превышает 6 %.

Результаты расчетов при п=, , и мин-1 сведены в таблицу 5.

Таблица 5

Параметры процесса расширения и выпуска

|

Параметры

|

Процесс расширения и выпуска

|

|

n

|

|

|

|

|

|

k2

|

1,2625

|

1,2525

|

|

1,2582

|

|

n2

|

1,262

|

1,252

|

1,251

|

1,258

|

|

pb

|

|

|

|

|

|

Tb

|

|

|

|

|

|

Tr

|

|

|

|

|

|

Tr, %

|

|

|

|

|

1.8 Индикаторные параметры рабочего цикла

Теоретическое среднее индикаторное давление:

р= (1.10)

для карбюраторного двигателя при nN= мин-1

р== МПа

р=(/-1)[/-1(1-1-)-1/-1(1-1-)]=

Среднее индикаторное давление: рi=доз р

карбюраторного двигателя pi=·= МПа.

Индикаторный КПД: i=;

Индикаторный удельный расход топлива: gi =;

карбюраторного двигателя при nN = мин-1

i=··/·10-3··=;

gi =3600/··10-3= г/(кВт·ч);

1.9 Эффективные показатели двигателя

Среднее давление механических потерь для бензиновых двигателей с числом цилиндров до шести и отношением S/D1: рм=0,034+0,0113vп.ср.

Для карбюраторного двигателя, предварительно приняв ход поршня S равным 78 мм, получим значение средней скорости поршня при nN= мин-1

vп.ср=S·n /(104·3)=78·/(104·3)= м/с

Тогда рм =0,034+0,0113·= МПа

Среднее эффективное давление: ре =рi-рм =-= МПа

Механический КПД: м=ре /рi

карбюраторного двигателя: м=/=

Эффективный КПД: е=м·i

Эффективный удельный расход топлива: ge=

карбюраторного двигателя: e=·= и ge=3600/43,93·= г/(кВтч);

Результаты расчетов при п=, , и мин-1 сведены в таблицу 6.

Таблица 6

Индикаторные и эффективные параметры двигателей

|

Параметры

|

Индикаторные и эффективные параметры двигателей

|

|

n

|

|

|

|

|

|

|

|

|

|

|

|

рi

|

|

|

|

|

|

i

|

|

|

|

|

|

gi

|

|

|

|

|

|

vп.ср

|

|

|

|

|

|

рм

|

|

|

|

|

|

ре

|

|

|

|

|

|

м

|

|

|

|

|

|

e

|

|

|

|

|

|

ge

|

|

|

|

|

1.10 Основные параметры цилиндра и двигателя

Литраж карбюраторного двигателя: Vл=, (1.11)

где -тактность (=4)

Vл=30··/·= л;

Рабочий объем одного цилиндра карбюраторного двигателя: Vh=

Vh=/= л;

Диаметр цилиндра. Так как ход поршня предварительно был принят S=78 мм, то: D=2·103·=2·103·/(3,14·)= мм;

Окончательно принимается для карбюраторного двигателя D=65 мм и S=65 мм.

Основные параметры и показатели двигателей определяются по окончательно принятым значениям D и S:

-площадь поршня: Fп=·D2/(4·100)=3,14·2/(4/100)= см2;

-литраж двигателя: Vл==3,14·2··/(4·106)= л;

-мощность двигателя: Ne==··/30·= кВт;

-литровая мощность двигателя: Nл=Ne /Vл= л;

-крутящий момент: Ме==·/= Н·м;

-часовой расход топлива: GT=Ne·ge·10-3=··10-3= кг/ч

Результаты расчетов при п=, , и мин-1 сведены в таблицу 7.

Таблица 7

Основные параметры и показатели двигателя

|

Параметры

|

Основные параметры и показатели двигателя

|

|

n, мин

|

|

|

|

|

|

Fп

|

|

|

Vл

|

|

|

Nл

|

|

|

Ne

|

|

|

|

|

|

Ме

|

|

|

|

|

|

GT

|

|

|

|

|

1.11 Построение индикаторных диаграмм

Индикаторная диаграмма карбюраторного двигателя построена для номинального режима работы двигателя, т. е. при Ne= кВт и n= мин-1, аналитическим методом.

Масштабы диаграммы: масштаб хода поршня Ms=l мм в мм;

Масштаб давлений Мр=0,05 МПа в мм.

Величины в приведенном масштабе, соответствующие рабочему объему цилиндра и объему камеры сгорания:

АВ=S/Ms=/1,0=65 мм; ОА=АВ/(-1)=/(-1)= мм.

Максимальная высота диаграммы (точка z): Pz/Mp=/= мм.

Ординаты характерных точек: рa/Mp=/= мм;

pc/Mp=/= мм

рb/Mp=/= мм;

pr/Mp=/= мм

р0/Mp=/= мм

Построение политроп сжатия и расширения аналитическим методом:

а) политропа сжатия px=pa(Va/Vx)n

Отсюда рx/Mp=(pа/Mp)(OB/OX)n1=(/OX) мм;

где OB=OA+AB=+= мм;

б) политропа расширения рх=рb(Vb/Vx)n2

Отсюда рx/Mp=(pb/Mp)(OB/OX)n2=(/OX) мм;

Результаты расчета точек политроп приведены в таблице 8.

Таблица 8

Координаты точек политроп

|

№

точек

|

OX, мм

|

OB/OX

|

Политропа сжатия

|

Политропа расширения

|

|

|

|

|

(OB/OX)1,377

|

рx/Mp, мм

|

рх, МПа

|

(OB/OX)1,251

|

рx/Mp, мм

|

рх, МПа

|

|

1

|

10,4

|

|

|

|

(точка с)

|

|

|

(точка z)

|

|

2

|

11,0

|

|

|

|

|

|

|

|

|

3

|

12,6

|

|

|

|

|

|

|

|

|

4

|

17,7

|

|

|

|

|

|

|

|

|

5

|

22,1

|

|

|

|

|

|

|

|

|

6

|

29,5

|

|

|

|

|

|

|

|

|

7

|

44,2

|

|

|

|

|

|

|

|

|

8

|

58,9

|

|

|

|

|

|

|

|

|

9

|

88,4

|

|

|

|

(точка а)

|

|

(точка b)

|

|

Теоретическое среднее индикаторное давление:

pi'=F1Mp/AB=·/= МПа,

где F1=1929 мм2-площадь диаграммы aczba

Величина pi'= МПа, полученная планиметрированием индикаторной диаграммы, очень близка к величине pi'= МПа, полученной в тепловом расчете.

Скругление индикаторной диаграммы осуществляется на основании следующих соображений и расчетов. Так как рассчитываемый двигатель достаточно быстроходный (n= мин-1), то фазы газораспределения необходимо устанавливать с учетом получения хорошей очистки цилиндра от отработавших газов и обеспечения дозарядки в пределах, принятых в расчете. В связи с этим начало открытия впускного клапана (точка r') устанавливается за 18° до прихода поршня в в.м.т., а закрытие (точка а') - через 60° после прохода поршнем н.м.т.; начало открытия выпускного клапана (точка b') принимается за 55° до прихода поршня в н.м.т., а закрытие (точка а')-через 25° после прохода поршнем в.м.т. Учитывая быстроходность двигателя, угол опережения зажигания в принимается равным 35°, а продолжительность периода задержки воспламенения 1=5°.

В соответствии с принятыми фазами газораспределения и углом опережения зажигания определяют положение точек r', а', а", с', f и b' по формуле для перемещения поршня: АХ=[(1-cos )+(1-cos 2)], где -отношение радиуса кривошипа к длине шатуна.

Выбор величины производится при проведении динамического расчета, а при построении индикаторной диаграммы предварительно принимается =0,285.

Расчеты ординат точек r', a', а", с', и b' сведены в таблице 9.

Таблица 9

Координаты точек политроп

|

Обозначение точек

|

Положение точек

|

|

(1-cos )+(1-cos 2)

|

Расстояние точек

от в.м.т. (АХ), мм

|

|

r'

|

18 до в.м.т.

|

18

|

0,0655

|

|

|

a'

|

25 после в.м.т.

|

25

|

0,1223

|

|

|

а"

|

60 после в.м.т.

|

120

|

1,6069

|

|

|

с'

|

35 до в.м.т.

|

35

|

0,2313

|

|

|

f

|

30 до в.м.т.

|

30

|

0,1697

|

|

|

b'

|

55 до в.м.т.

|

125

|

1,6667

|

|

Положение точки с" определяется из выражения

рс" =(1,151,25) рс=1,25·= МПа;

р"с=/= мм.

Действительное давление сгорания: pzд=0,85pz=0,85·= МПа;

pzд/Мр=/= мм.

Нарастание давления от точки с" до zд составляет -= МПа или /12= МПа/град п.к.в., где 12° положение точки zд по горизонтали (для упрощения дальнейших расчетов можно принять, что действительное максимальное давление сгорания pzд достигается через-10° после в.м.т., т. е. при повороте коленчатого вала на 370°).

Соединяя плавными кривыми точки r, с, а', с', с, с" и далее с zд и кривой расширения b' с b" (точка b" располагается обычно между точками b и а) и линией выпуска b"r'r, получим скругленную действительную индикаторную диаграмму ra'ac'fc"zдb'b"r.

Координаты точек действительной индикаторной диаграммы сведены в Таблицу 10. Построена индикаторная диаграмма по данным точкам (в соответствии с рисунком рис. 1).

Таблица 10

Координаты точек действительной индикаторной диаграммы

Рисунок 1. Индикаторная диаграмма карбюраторного двигателя.

2. Тепловой баланс

В реальном двигателе потери тепла возрастают из-за трения, теплообмена, неполноты сгорания и других причин. В связи с этим эффективный КПД e цикла имеет меньшее значение по сравнению с величиной t

Распределение тепловой энергии топлива, сгорающего в двигателе, наглядно иллюстрируется составляющими внешнего теплового баланса, которые определяются при установившемся тепловом состоянии двигателя в процессе его испытаний. Приближенно составляющие теплового баланса можно найти аналитически по данным теплового расчета двигателя.

Тепловой баланс позволяет определить тепло, превращенное в полезную эффективную работу, т. е. установить степень достигнутого совершенства теплоиспользования и наметить пути уменьшения имевшихся потерь. Знание отдельных составляющих теплового баланса позволяет судить о теплонапряженности деталей двигателя, рассчитать схему охлаждения, выяснить возможность использования теплоты отработавших газов и т. д.

В общем виде внешний тепловой баланс двигателя может быть представлен в виде следующих составляющих:

Qо=Qe+Qr+Qв+Qн.с+Qост=НиGт/3,6 (2.1)

где Q0-общее количество теплоты, введенной в двигатель с топливом;

теплота, эквивалентная эффективной работе двигателя за 1 с: Qe=1000Nе;

теплота, потерянная с отработавшими газами:

Qr=(GТ /3,6)·{M2 [(mc"V)+8,315]·tr–M1[(mcV)+8,315]·to} (2.2)

Теплота, передаваемая охлаждающей среде:

Qв=c·i··nm·(Hu -Hu)/(·Hu) (2.3)

где с=0,45-0,53-коэффициент пропорциональности для четырехтактных двигателей. В расчетах принято с=0,5; i-число цилиндров; D-диаметр цилиндра, см; n-частота вращения коленчатого вала двигателя, мин-1; m=0,5-0,7-показатель степени для четырехтактных двигателей. В расчетах принято для карбюраторного двигателя при n=1000 мин-1 m=1,6, а на всех остальных скоростных режимах m=0,65.

Теплота, потерянная из-за химической неполноты сгорания топлива:

Qн.с.=Ни·GТ / 3,6; (2.4)

неучтенные потери теплоты: Qост.=Qо-(Qе+Qr+Qв+Qн.с.)

Знание абсолютных значений составляющих теплового баланса позволяет осуществить количественную оценку распределения теплоты в двигателе. Если же необходимо сравнить распределение теплоты в различных двигателях или оценить степень теплоиспользования конкретного двигателя, то составляющие теплового баланса удобнее представлять в относительных величинах, например, в процентах по отношению ко всей теплоте, подведенной с топливом: qо=qe+qr+qв+qн.с+qост=100%

Величины отдельных составляющих теплового баланса двигателя не являются постоянными, а изменяются в процессе его работы в зависимости от нагрузки, быстроходности и других факторов.

Характер распределения теплоты, подводимой в цилиндр с топливом, в процессе превращения в полезную эффективную работу наглядно может быть представлен в виде кривых теплового баланса. Графические зависимости строятся на основании определения каждой составляющей в зависимости от частоты вращения, нагрузки, качества смеси и т. д. Необходимые для построения указанных кривых теплового баланса данные получают при проведении специальных испытаний двигателя либо путем использования результатов ранее выполненных экспериментов. Тепловой баланс может быть также построен по данным теплового расчета двигателя с использованием формул.

Общее количество теплоты, введенной в двигатели при номинальном скоростном режиме (все данные взяты из теплового расчета) карбюраторного двигателя: Qo=·/3,6= Дж/с;

Теплота, эквивалентная эффективной работе за 1 с карбюраторного двигателя: Qe=1000·= Дж/с;

Теплота, передаваемая охлаждающей среде карбюраторным двигателем:

QB=··1+2···(-)/(·)= Дж/с;

Теплота, унесенная с отработавшими газами карбюраторного двигателя:

Qr=(/3,6){[+8,315]·-[+8,315]}= Дж/с;

где (mc"V)=25,250 кДж/(кмоль·град)-теплоемкость отработавших газов при =0,96 и tr=Tr-273=-273=°С);

(mcV)=20,775 кДж/(кмоль·град)-теплоемкость свежего заряда;

Теплота, потерянная из-за химической неполноты сгорания топлива карбюраторного двигателя: Qн.с.=·/3,6= Дж/с;

Неучтенные потери теплоты карбюраторного двигателя:

Qост=-(+++)= Дж/с; (2.5)

Составляющие тепловых балансов карбюраторного двигателя представлены в таблице 11.

Таблица 11

Составляющие теплового баланса

|

Составляющие

теплового баланса

|

Частота вращения двигателя, мин-1

|

|

|

|

|

|

|

|

|

Q,

Дж/с

|

q,

%

|

Q,

Дж/с

|

q,

%

|

Q,

Дж/с

|

q,

%

|

Q,

Дж/с

|

q,

%

|

|

Теплота, эквивалентная эффективной работе

|

|

|

|

|

|

|

|

|

|

Теплота, передаваемая охлаждающей среде

|

|

|

|

|

|

|

|

|

|

Теплота, унесенная с отработавшими газами

|

|

|

|

|

|

|

|

|

|

Теплота, потерянная из-за химической неполноты сгорания топлива

|

|

|

|

|

|

|

|

|

|

Неучтенные потери теплоты

|

|

|

|

|

|

|

|

|

|

Общее количество теплоты, введенной в двигатель с топливом

|

|

100

|

|

100

|

|

100

|

|

100

|

Из приведенных таблиц и рисунков видно, что основная часть теплоты топлива расходуется на эффективную работу, нагрев охлаждающей среды и потери с отработавшими газами. На величину теплоты, отводимой охлаждающей средой, оказывают влияние многие эксплуатационные и конструктивные факторы. С увеличением частоты вращения двигателя и температуры охладителя, а также коэффициента избытка воздуха величина Qв уменьшается, а с увеличением размеров охлаждающей поверхности и отношения хода поршня к диаметру цилиндра двигателя возрастает. Из всего количества теплоты, отдаваемой охладителю, наибольшая часть (до 60-65%) воспринимается стенками цилиндра и камеры сгорания во время процессов сгорания и расширения, остальная часть - в течение выпуска.

Уменьшение доли теплоты, отводимой с охладителем, повышает долю теплоты, отводимой с выпускными газами. В двигателях с газотурбинным наддувом такое перераспределение теплоты приводит к повышению располагаемой энергии выпускных газов и, следовательно, к увеличению работы в газовой турбине. Этот принцип реализуется в комбинированных двигателях с уменьшенным теплоотводом от рабочего тела («адиабатный дизель») за счет тепловой изоляции деталей камеры сгорания и выпускного трубопровода керамическими материалами.

3. Расчет внешних скоростных характеристик

На основании тепловых расчетов, проведенных для четырех скоростных режимов работы бензиновых двигателей, получены и сведены в таблицу 12 необходимые величины параметров.

Таблица 12

Параметры внешней скоростной характеристики

|

Частота вращения коленчатого вала, мин-1

|

Параметры внешней скоростной характеристики

|

|

|

Ne,

кВт

|

ge

г/(кВтч)

|

Ме,

Н м

|

GT,

кг/ч

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент приспособляемости по скоростным характеристикам карбюраторного двигателя: К=Меmax/МeN=82,93/82,91=1;

Для сравнения различных методов построения скоростных характеристик и проверки правильности выполнения теплового расчета для нескольких скоростных режимов двигателя дополнительно приведен расчет изменения мощности и удельного расхода топлива на основе процентных соотношений между параметрами относительной скоростной характеристики карбюраторного двигателя. Результаты расчета сведены в таблице 13. Внешние скоростные характеристики (в соответствии с рисунком. 2, 3, 4).

Таблица 13

Параметры внешней скоростной характеристики

|

Частота вращения

коленчатого вала, пх

|

Мощность, Ne

|

Удельный

расход топлива, ge

|

|

%

|

мин-1

|

%

|

кВт

|

%

|

г/(кВт-ч)

|

|

20

|

|

20

|

|

115

|

|

|

40

|

|

50

|

|

100

|

|

|

60

|

|

73

|

|

97

|

|

|

80

|

|

92

|

|

95

|

|

|

100

|

|

100

|

|

100

|

|

|

120

|

|

92

|

|

115

|

|

Рисунок 2. Внешние скоростные характеристики ge и Ме.

Рисунок 3. Внешние скоростные характеристики Ne и GT.

Рисунок 4. Внешние скоростные характеристики и .

На основе сравнения полученных данных с кривыми Ne и gе, построенными по результатам теплового расчета, можно сделать следующие выводы:

Точки относительной характеристики практически полностью совпадают с внешней скоростной характеристикой мощности рассчитываемого двигателя.

Точки относительной характеристики удельного расхода топлива несколько отличаются от кривой gе, построенной по данным теплового расчета, в сторону увеличения gе и особенно при малых значениях частоты вращения коленчатого вала. Максимальное расхождение составляет при п= мин-1 около 23% [350 и 284 г/(кВт·ч)].

4. Кинематика

Выбор и длины Lш шатуна.

В целях уменьшения высоты двигателя без значительного увеличения инерционных и нормальных сил отношение радиуса кривошипа к длине шатуна предварительно было принято в тепловом расчете = [6]

При этих условиях Lш=R/=/= мм.

Принятые значения Lш и обеспечивают движение шатуна без задевания за нижнюю кромку цилиндра. Следовательно, перерасчета величин Lш и не требуется.

Перемещение поршня

sx=R·[(1-соs )+ (1-соs 2)]=·[(1-соs )+ (1-соs 2)] мм. (4.1)

Расчет sx производится аналитически через каждые 10° угла поворота коленчатого вала.

Угловая скорость вращения коленчатого вала:

=n/30=3,14·/30= рад/с.

Скорость поршня:

п=R(sin +sin 2)=·(sin +/2sin 2) м/с. (4.2)

Ускорение поршня:

j=2R(cos +cos 2)=2· (соs + соs 2) м/с2 (4.3)

Параметры перемещения поршня даны в таблице 14.

Построены графики (в соответствии с рисунком 5, 6, 7).

Таблица 14

Параметры перемещения поршня

|

°

|

[(1-cos)+(1-cos2]

|

sx

мм

|

(sin+sin2)

|

п

м/с

|

(соs+0,285 соs2)

|

j,

м/с2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

0

|

0,0000

|

0,0

|

0,0000

|

0,0

|

+1,2860

|

+

|

|

30

|

+0,1697

|

|

+0,6234

|

+

|

+1,0085

|

+

|

|

60

|

+0,6069

|

|

+0,9894

|

+

|

+0,3575

|

+

|

|

90

|

+1,1425

|

|

+1,0000

|

+

|

-0,2850

|

-

|

|

120

|

+1,6069

|

|

+0,7426

|

+

|

-0,6425

|

-

|

|

150

|

+1,9017

|

|

+0,3766

|

+

|

-0,7235

|

-

|

|

180

|

+2,0000

|

|

0,0000

|

0,0

|

-0,7150

|

-

|

|

210

|

+1,9017

|

|

-0,3766

|

-

|

-0,7235

|

-

|

|

240

|

+1,6069

|

|

-0,7426

|

-

|

-0,6425

|

-

|

|

270

|

+1,1425

|

|

-1,0000

|

-

|

-0,2850

|

-

|

|

300

|

+0,6069

|

|

-0,9894

|

-

|

+0,3575

|

+

|

|

330

|

+0,1697

|

|

-0,6234

|

-

|

+1,0085

|

+

|

|

360

|

+0,0000

|

0,0

|

-0,0000

|

0,0

|

+1,2850

|

+

|

По табличным данным строем графики sx в масштабе Мz=2 мм в мм, п-в масштабе Му=1 м/с в мм, j-в масштабе Mj=500 м/с2 в мм. Масштаб угла поворота коленчатого вала М=3° в мм.

При j=0 п=±max, а на кривой sx-это точка перегиба.

Рисунок 5. График перемещения поршня.

Рисунок 6. График скорости поршня.

Рисунок 7. График ускорения поршня.

5. Динамика

5.1 Силы давления газов

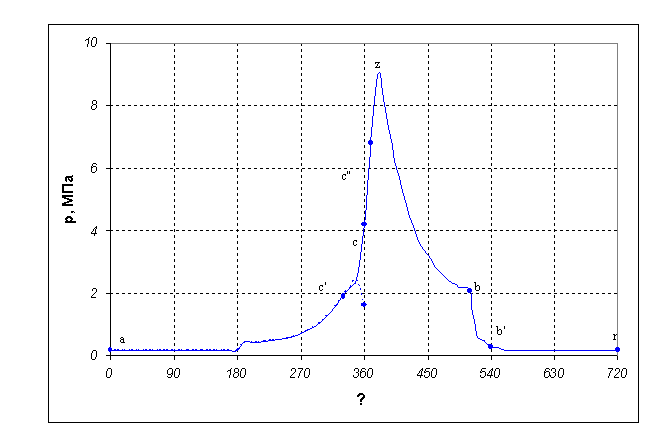

Индикаторную диаграмму, полученную в тепловом расчете, развертывают по углу поворота кривошипа по методу Брикса (в соответствии с рисунком 8).

Рисунок 8. Развернутая индикаторная диаграмма.

Основные параметры двигателя даны в таблице 15.

Таблица 15

Основные параметры двигателя

|

Частот вращения n, об/мин

|

|

D

|

|

n2

|

|

|

Радиус кривошипа R, мм

|

|

|

|

Pb

|

|

|

Длина шатуна L, мм

|

|

Pa

|

|

Pr

|

|

|

Постоянная механизма

|

|

n1

|

|

Fп

|

|

|

Угловая скорость коленчатого вала

|

|

Pz

|

|

Vh

|

|

Поправка Брикса:

R/(2Ms)=·/(2·1)= мм,

где Мs-масштаб хода поршня на индикаторной диаграмме.

Масштабы развернутой диаграммы:

давлений и удельных сил Мр=0,05 МПа в мм;

полных сил МF=МрFп=·= МН в мм, или Мр= Н в мм, угла поворота кривошипа М=3° в мм, или М'=4/ОВ=4·3,14/240= рад в мм, где ОВ - длина развернутой индикаторной диаграммы, мм.

По развернутой диаграмме через каждые 10° угла поворота кривошипа определяют значения рr и заносят в таблицу 16.

Таблица 16

Значения давлений и удельных сил

|

о

|

рr.

МПа

|

j,

м/с2

|

pj,

МПа

|

p,

МПа

|

tg

|

pN,

МПа

|

|

ps,

МПа

|

|

pк,

МПа

|

|

рТ,

МПа

|

Т,

кН

|

Мкр.ц,

Н·м

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

|

0

|

0,18

|

+

|

-

|

-

|

0,000

|

00

|

1,000

|

-

|

+1

|

-

|

0

|

0

|

0

|

0

|

|

30

|

0,18

|

+

|

-

|

-

|

+0,144

|

-

|

1,010

|

-

|

+0,794

|

-

|

+0,625

|

-

|

-

|

|

|

60

|

0,18

|

+

|

-

|

-

|

+0,253

|

-

|

1,031

|

-

|

+0,281

|

-

|

+0,993

|

-

|

-

|

|

|

90

|

0,18

|

-

|

+

|

+

|

+0,295

|

-

|

1,043

|

+

|

-0,295

|

-

|

+1

|

-

|

+

|

|

|

120

|

0,18

|

-

|

+

|

+

|

+0,253

|

+

|

1,031

|

+

|

-0,719

|

-

|

+0,740

|

+

|

+

|

|

|

150

|

0,18

|

-

|

+

|

+

|

+0,144

|

+

|

1,010

|

+

|

-0,938

|

-

|

+0,376

|

+

|

+

|

|

|

180

|

0,18

|

-

|

+

|

+

|

0,000

|

00

|

1,000

|

+

|

-1

|

-

|

0

|

0

|

0

|

0

|

|

210

|

0,03

|

-

|

+

|

+

|

-0,144

|

-

|

1,010

|

+

|

-0,938

|

-

|

-0,376

|

-

|

-

|

|

|

240

|

0,03

|

-

|

+

|

+

|

-0,253

|

-

|

1,031

|

+

|

-0,719

|

-

|

-0,740

|

-

|

-

|

|

|

270

|

0,05

|

-

|

+

|

+

|

-0,295

|

-

|

1,043

|

+

|

-0,295

|

-

|

-1

|

-

|

-

|

|

|

300

|

0,12

|

+

|

-

|

-

|

-0,253

|

+

|

1,031

|

-

|

+0,281

|

-

|

-0,993

|

+

|

+

|

|

|

330

|

0,49

|

+

|

-

|

-

|

-0,144

|

+

|

1,010

|

-

|

+0,794

|

-

|

-0,625

|

+

|

+

|

|

|

360

|

4,15

|

+

|

-

|

-

|

0,000

|

00

|

1,000

|

-

|

+1

|

-

|

0

|

0

|

0

|

0

|

|

370

|

6,9

|

+

|

-

|

+

|

+0,050

|

+

|

1,001

|

+

|

+0,976

|

+

|

+0,222

|

+

|

+

|

|

|

390

|

2,28

|

+

|

-

|

+

|

+0,144

|

+

|

1,010

|

+

|

+0,794

|

+

|

+0,625

|

+

|

+

|

|

|

420

|

0,63

|

+

|

-

|

+

|

+0,253

|

+

|

1,031

|

+

|

+0,281

|

+

|

+0,993

|

+

|

+

|

|

|

450

|

0,3

|

-

|

+

|

+

|

+0,295

|

+

|

1,043

|

+

|

-0,295

|

+

|

+1

|

+

|

+

|

|

|

480

|

0,2

|

-

|

+

|

+

|

+0,253

|

+

|

1,031

|

+

|

-0,719

|

-

|

+0,740

|

+

|

+

|

|

|

510

|

0,16

|

-

|

+

|

+

|

+0,144

|

-

|

1,010

|

+

|

-0,938

|

-

|

+0,376

|

+

|

+

|

|

|

540

|

0,27

|

-

|

+

|

+

|

0,000

|

00

|

1,000

|

+

|

-1

|

-

|

0

|

0

|

0

|

0

|

|

570

|

0,17

|

-

|

+

|

+

|

-0,144

|

-

|

1,010

|

+

|

-0,938

|

-

|

-0,376

|

-

|

-

|

|

|

600

|

0,17

|

-

|

+

|

+

|

-0,253

|

-

|

1,031

|

+

|

-0,719

|

-

|

-0,740

|

-

|

-

|

|

|

630

|

0,17

|

-

|

+

|

+

|

-0,295

|

-

|

1,043

|

+

|

-0,295

|

-

|

-1

|

-

|

-

|

|

|

660

|

0,17

|

+

|

-

|

-

|

-0,253

|

+

|

1,031

|

-

|

+0,281

|

-

|

-0,993

|

+

|

+

|

|

|

690

|

0,17

|

+

|

-

|

-

|

-0,144

|

+

|

1,010

|

-

|

+0,794

|

-

|

-0,625

|

+

|

+

|

|

|

720

|

0,17

|

+

|

-

|

-

|

0,000

|

00

|

1,000

|

-

|

+1

|

-

|

0

|

0

|

0

|

0

|

5.2 Приведение масс частей кривошипно-шатунного механизма

С учетом диаметра цилиндра, отношения S/D устанавливаются:

-масса поршневой группы (для поршня из алюминиевого сплава принято т'п=100 кг/м2): тп=т'п·Fп=·= кг;

-масса шатуна (для стального кованого шатуна принято т'ш=150 кг/м2):

тш=т'ш·Fп= = кг;

-масса неуравновешенных частей одного колена вала без противовесов (для литого чугунного вала принято m'к=140 кг/м2):

тк=m'к Fп= = кг.

Масса шатуна, сосредоточенная на оси поршневого пальца:

тш.п.=0,275тш=0,275·= кг.

Масса шатуна, сосредоточенная на оси кривошипа:

mш.к.=0,725mш=0,725·= кг.

Массы, совершающие возвратно-поступательное движение:

mj=тп+тш.п=+= кг.

Массы, совершающие вращательное движение:

mR=тк+mш.к.=+= кг.

5.3 Удельные и полные силы инерции

Удельная сила инерции возвратно-поступательно движущихся масс:

pj=-jmj/Fn=-j··10-6/=-j·10-6 МПа.

Центробежная сила инерции вращающихся масс:

KR=-mRR2=- -2·10-3=- кН.

Центробежная сила инерции вращающихся масс шатуна:

КRш=-mш.к·R2=-· 2·10-3=- кН.

Центробежная сила инерции вращающихся масс кривошипа:

КRк=-mк·R2=--·2·10-3=- кН.

5.4 Удельные суммарные силы

Удельная сила (МПа), сосредоточенная на оси поршневого пальца:

p=pr+pj

Удельная нормальная сила (МПа): pN=p·tg

Удельная сила (МПа), действующая вдоль шатуна: ps=p (1/cos )

Удельная сила (МПа), действующая по радиусу кривошипа:

рх=р cos (+)/cos

Удельная и полная тангенциальные силы (МПа и кН):

pT=p·sin(+)/cos и T=pT ·Fп=pT··103

По табличным данным строят графики изменения удельных сил pj, р, рS, pN, рК и рТ в зависимости от изменения угла поворота коленчатого вала (в соответствии с рисунком 9, 10, 11).

Рисунок 9. Графики изменения pj и p.

Рисунок10. Графики изменения рN и ps.

Рисунок 11. Графики изменения рК и pТ.

Среднее значение тангенциальной силы за цикл:

-по данным теплового расчета:

Тср=рiFп=·= Н; (5.1)

-по площади, заключенной между кривой рт и осью абсцисс:

рТср=Мр== МПа, (5.2)

а Тср=рТср·Fп= ·106= Н

ошибка =(-)100/=%.

5.5 Крутящие моменты

Крутящий момент одного цилиндра: Мкр.ц=ТR=T··103 Н·м

Период изменения крутящего момента четырехтактного двигателя с равными интервалами между вспышками: =720/i=720/=180°

Суммирование значений крутящих моментов всех четырех цилиндров двигателя осуществляется табличным методом (Таблица 17) через каждые 10° угла поворота коленчатого вала и по полученным данным строится кривая Мкр в масштабе Мм=10 Н·м в мм. (в соответствии с рисунком 12).

Рисунок 12. График изменения крутящего момента.

Таблица 17

Значения крутящих моментов

|

°

|

Цилиндры

|

Мкр, Н·м

|

|

|

1-й

|

2-й

|

3-й

|

4-й

|

|

|

|

°

кривошипа

|

Мкр,

Н·м

|

°

кривошипа

|

Мкр,

Н·м

|

°

кривошипа

|

Мкр,

Н·м

|

°

кривошипа

|

Мкр,

Н·м

|

|

|

0

|

0

|

0

|

180

|

0

|

360

|

0

|

540

|

0

|

0

|

|

10

|

10

|

-132,4

|

190

|

-28,0

|

370

|

+125,5

|

550

|

-29,8

|

-64,7

|

|

20

|

20

|

-203,2

|

200

|

-65,2

|

380

|

+161,3

|

560

|

-67,1

|

-174,2

|

|

30

|

30

|

-223,3

|

210

|

-94,6

|

390

|

+176,6

|

570

|

-97,4

|

-238,7

|

|

40

|

40

|

-209,7

|

220

|

-123,0

|

400

|

+156,6

|

580

|

-126,8

|

-302,9

|

|

50

|

50

|

-174,3

|

230

|

-154,7

|

410

|

+128,6

|

590

|

-155,7

|

-356,1

|

|

60

|

60

|

-127,6

|

240

|

-165,2

|

420

|

+124,8

|

600

|

-169,7

|

-337,7

|

|

70

|

70

|

-65,2

|

250

|

-159,4

|

430

|

+142,6

|

610

|

-165,9

|

-247,9

|

|

80

|

80

|

+19,6

|

260

|

-139,8

|

440

|

+185,5

|

620

|

-146,3

|

-81,0

|

|

90

|

90

|

+97,4

|

270

|

-103,9

|

450

|

+234,3

|

630

|

-103,5

|

+124,3

|

|

100

|

100

|

+140,7

|

280

|

-36,3

|

460

|

+248,9

|

640

|

-39,1

|

+314,2

|

|

110

|

110

|

+160,3

|

290

|

+32,6

|

470

|

+244,2

|

650

|

+61,5

|

+498,6

|

|

120

|

120

|

+165,2

|

300

|

+97,0

|

480

|

+229,3

|

660

|

+121,4

|

+612,9

|

|

130

|

130

|

+152,9

|

310

|

+123,0

|

490

|

+190,1

|

670

|

+183,6

|

+649,6

|

|

140

|

140

|

+127,7

|

320

|

+138,0

|

500

|

+147,3

|

680

|

+208,8

|

+621,8

|

|

150

|

150

|

+94,6

|

330

|

+137,8

|

510

|

+115,3

|

690

|

+219,6

|

+567,3

|

|

160

|

160

|

+63,4

|

340

|

+120,2

|

520

|

+76,4

|

700

|

+201,3

|

+461,3

|

|

170

|

170

|

+29,8

|

350

|

+71,8

|

530

|

+30,8

|

710

|

+139,8

|

+272,2

|

|

180

|

180

|

0

|

360

|

0

|

540

|

0

|

720

|

0

|

0

|

Средний крутящий момент двигателя:

-по данным теплового расчета

Mкp.cp=Mi=Mе/м=/= Н·м;

-по площади, заключенной под кривой Мкр:

Мкр.ср=Мм== Н м; (5.3)

ошибка =100= %.

Максимальный и минимальный крутящие моменты:

Мкр.max=5 Н·м; Мкр.min=-1 Н·м. (5.4)

5.6 Силы, действующие на шатунную шейку коленчатого вала

Для проведения расчета результирующей силы, действующей на шатунную шейку рядного двигателя, составляют таблицу 18.

Таблица 18

Полные силы

|

|

Полные силы, кН

|

|

|

T

|

K

|

Pк

|

Rш.ш.

|

КРк

|

Rк

|

|

0

|

0

|

-

|

-

|

|

|

|

|

30

|

-

|

-

|

-

|

|

|

|

|

60

|

-

|

-

|

-

|

|

|

|

|

90

|

+

|

-

|

-

|

|

|

|

|

120

|

+

|

-

|

-

|

|

|

|

|

150

|

+

|

-

|

-

|

|

|

|

|

180

|

0

|

-

|

-

|

|

|

|

|

210

|

-

|

-

|

-

|

|

|

|

|

240

|

-

|

-

|

-

|

|

|

|

|

270

|

-

|

-

|

-

|

|

|

|

|

300

|

+

|

-

|

-

|

|

|

|

|

330

|

+

|

-

|

-

|

|

|

|

|

360

|

0

|

-

|

-

|

|

-

|

|

|

370

|

+

|

+

|

+

|

|

-

|

|

|

390

|

+

|

+

|

-

|

|

|

|

|

420

|

+

|

+

|

|

|

|

|

|

450

|

+

|

-

|

-

|

|

|

|

|

480

|

+

|

-

|

-

|

|

|

|

|

510

|

+

|

-

|

-

|

|

|

|

|

540

|

0

|

-

|

-

|

|

|

|

|

570

|

-

|

-

|

-

|

|

|

|

|

600

|

-

|

-

|

-

|

|

|

|

|

630

|

-

|

-

|

-

|

|

|

|

|

660

|

+

|

-

|

-

|

|

|

|

|

690

|

+

|

-

|

-

|

|

|

|

|

720

|

0

|

-

|

-

|

|

|

|

Суммарная сила, действующая на шатунную шейку по радиусу кривошипа: Рк=К+КRш=(К-) кН, где К=рк Fп=рк ·103 кН.

Результирующая сила Rш.ш, действующая на шатунную шейку, подсчитывается графическим сложением векторов сил Т и Рх при построении полярной диаграммы (в соответствии с рисунком 13).

Рисунок 13. Полярная диаграмма.

Масштаб сил на полярной диаграмме для суммарных сил МР=0,1 кН в мм. Значения Rш.ш для различных > заносят в таблицу и по ним строят диаграмму Rш.ш в прямоугольных координатах (в соответствии с рисунком 14).

Рисунок 14. Диаграмма нагрузки на шатунную шейку.

По развернутой диаграмме Rш.ш определяют:

Rш.ш.cp=FMP/OB=24030·/= кН;

Rш.ш.max=31,453 кН; Rш.ш.min=1,02 кН,

где ОВ - длина диаграммы, мм; F-площадь под кривой Rш.ш, мм2.

По полярной диаграмме строят диаграмму износа шатунной шейки. Сумму сил Rш.ш.j, действующих по каждому лучу диаграммы износа, определяют с помощью таблицы 19.

Таблица 19

Значение сил, действующих по каждому лучу

|

|

Значения Q, кН для точек

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

10

|

44

|

44

|

|

|

|

|

|

|

|

|

|

44

|

|

40

|

39

|

39

|

|

|

|

|

|

|

|

|

|

39

|

|

70

|

36

|

36

|

|

|

|

|

|

|

|

|

|

36

|

|

100

|

37

|

37

|

37

|

|

|

|

|

|

|

|

|

37

|

|

130

|

32

|

32

|

32

|

|

|

|

|

|

|

|

|

32

|

|

160

|

22

|

22

|

22

|

|

|

|

|

|

|

|

|

22

|

|

190

|

19

|

19

|

|

|

|

|

|

|

|

|

19

|

19

|

|

220

|

29

|

29

|

|

|

|

|

|

|

|

|

29

|

29

|

|

250

|

39

|

39

|

|

|

|

|

|

|

|

|

39

|

39

|

|

280

|

40

|

40

|

|

|

|

|

|

|

|

|

40

|

40

|

|

310

|

36

|

36

|

|

|

|

|

|

|

|

|

36

|

36

|

|

340

|

102

|

|

|

|

|

|

|

|

102

|

102

|

102

|

102

|

|

370

|

|

|

|

|

427

|

427

|

427

|

427

|

|

|

|

|

|

400

|

|

|

144

|

144

|

144

|

144

|

|

|

|

|

|

|

|

430

|

73

|

73

|

73

|

73

|

|

|

|

|

|

|

|

|

|

460

|

62

|

62

|

62

|

62

|

|

|

|

|

|

|

|

|

|

490

|

52

|

52

|

52

|

|

|

|

|

|

|

|

|

52

|

|

520

|

37

|

37

|

37

|

|

|

|

|

|

|

|

|

37

|

|

550

|

22

|

22

|

|

|

|

|

|

|

|

|

22

|

22

|

|

580

|

28

|

28

|

|

|

|

|

|

|

|

|

28

|

28

|

|

610

|

36

|

36

|

|

|

|

|

|

|

|

|

36

|

36

|

|

640

|

36

|

36

|

|

|

|

|

|

|

|

|

36

|

36

|

|

670

|

38

|

38

|

38

|

|

|

|

|

|

|

|

|

38

|

|

700

|

43

|

43

|

43

|

|

|

|

|

|

|

|

|

43

|

|

Qi

|

902

|

800

|

539

|

278

|

571

|

571

|

427

|

427

|

102

|

102

|

388

|

768

|

|

qi

|

1

|

0,54

|

0,36

|

0,19

|

0,38

|

0,38

|

0,29

|

0,29

|

0,07

|

0,07

|

0,26

|

0,52

|

По данным таблицы в масштабе МР=50 кН в мм по каждому лучу откладывают величины суммарных сил Rш.ш.j, от окружности к центру (в соответствии с рисунком 15). По диаграмме износа определяют расположение оси масляного отверстия (м=68°).

Рисунок 15. Диаграмма износа шатунной шейки карбюраторного двигателя.

5.7 Силы, действующие на колено вала

Суммарная сила, действующая на колено вала по радиусу кривошипа:

KPк=Pк+KRк=Рк-8,960 кН (5.5)

Результирующая сила, действующая на колено вала Rк=Rш.ш+KРк, определяется по диаграмме Rш.ш. Векторы из полюса Ок до соответствующих точек на полярной диаграмме в масштабе МР=0,1 кН в мм выражают силы Rк, значения которых для различных заносят в таблицу.

5.8 Равномерность крутящего момента и равномерность хода двигателя

Равномерность крутящего момента:

=(Mкр.max-Mкр.min)/Mкp.cp=[-(-)]/= (5.6)

Избыточная работа крутящего момента:

Lизб=Fabc·ММ·М=841··= Дж, (5.7)

где Fabc-площадь над прямой среднего крутящего момента мм2; М=4/(iОА)=4·3,14/(·)= рад в мм-масштаб угла поворота вала на диаграмме Мкр.

Равномерность хода двигателя принимаем =0,01.

Момент инерции движущихся масс двигателя, приведенных к оси коленчатого вала: J0=Lизб/(2)=/( 2)= кг·м2

ЗАКЛЮЧЕНИЕ

Курсовая работа “Тепловой и динамический расчет двигателя” выполнена в соответствии с заданием на основе методической и учебной технической литературы.

Рассчитанные показатели рабочего цикла, работы, размеров, кинематики и динамики проектируемого двигателя отличаются от прототипа топливной экономичностью и габаритными размерами. Снижение удельного расхода топлива на 17 г/кВт ч достигнуто уменьшением хода и диаметра поршня, т.е. снижением габаритов, скорости и потерь на трение.

В целом из выполненной работы следуют выводы:

- Обоснованы исходные данные для проектирования эффективного двигателя по заданию с учетом прототипа и методических рекомендаций.

- Рассчитаны с применением ЭВМ рабочий цикл, работа и размеры двигателя, его удельные мощности и топливные показатели, кинематика и динамика, регуляторная (нагрузочная) характеристика. Проектируемый двигатель отличается повышенной топливной экономичностью и меньшими габаритами.

- Получены навыки расчета и опыт оформления материалов по проектированию автомобильного двигателя, отвечающего современным техническим требованиям.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Краткий автомобильный справочник НИИАТ, М.: Транспорт, 1984.

- Колчин А. И., Демидов В. П. «Расчет автомобильных и тракторных двигателей», М.: Высшая школа, 1980.

- Ховах М. С., Вихерт М. М., Воинов А. Н. и др. «Автомобильные двигатели», М.: Машиностроение, 1977.

- Ленин И. М., Попык К. Г, Малашкин О. М. и др. «Автомобильные и тракторные двигатели», М.: Машиностроение, 1969.

- Орлин А. С., Вырубов Д. Н., Круглов М. Г. и др. «Двигатели внутреннего сгорания. Конструкция и расчет.», М.: Машиностроение, 1972.

- Вахламов В. К. Автомобили, основы конструкции М: Асадема, 2004 г.

ТЕПЛОВОЙ И ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ