Проектирование установки гидроочистки широкой бензиновой фракции

Реферат

В дипломной работе-проекте: 94 с., рис.-16, табл.-51, графических приложений А2 – 2,А1-1 источников – 16, формул - 27.

Ключевые слова: установка гидроочистки, катализатор гидроочистки, широкая бензиновая фракция НК-180оС, стабильный гидрогенизат, содержание серы, снижение энергозатрат.

Объект исследования – проектируемая установка гидроочистки широкой бензиновой фракции.

Цель данной дипломной работы-проекта – анализ возможностей энерго- и ресурсосбережения при гидроочистке широкой бензиновой фракции.

В работе рассмотрена возможность разработки установки гидрообессеривания при некоторм изменении режимных параметров и технологической схемы процесса. Так же была рассмотрена возможность энерго- и ресурсосбережения при моделировании новой установки. В работе описана методика моделирования технологического процесса, включающая построение модели и проверку ее адекватности. В результате экономического расчета подтверждена целесообразность внедрения разрабатываемого проекта.

Содержание

Отчет о научно-исследовательской части работы-проекта ……………………………...………..5

Введение…………………………………………………………..………………………………………6

1 Аналитический обзор……………………………………………….…..……………………………..9

1.1 Общие сведения о процессе гидроочистки…...……………………………………….…………..10

1.2 Химизм процесса гидроочистки…………………… …………………………...………………....11

1.3 Основные реакции протекающие при гидроочистке …… ……………………………………..14

1.4 Основные условия проведения процесса…………………… …………….……………...……...17

1.5 Блок предварительной гидроочистки сырья каталитического риформинга …………… ……..18

2 Цели и задачи работы-проекта………………………………………………..……………………20

3 Экспериментальная часть…………………………………..………………………………………21

3.1 Предлагаемая схема процесса гидроочистки широкой бензиновой фракции……..……………21

3.2 Исходные данные для расчетов и моделирования………………………………………………...22

3.3 Расчет реактора………………………………………………………………………...…………….24

3.4 Расчет колонн с использованием программного пакета HYSYS……………….………………..30

3.5 Ппроверка адекватности модели……………………………………….…………………………..35

3.6 Расчет энергозатрат………………………………………………………………………………… 38

4 Заключения и выводы……………………………………………………………………………….41

Приложения..…………………………………………………..………………………………………..42

Приложение А. Патентный поиск…………………….………………….…..…………………………42

Приложение Б. Маркетинговые исследования…………….….…………..…………………………...43

Приложение В. Стандартизация..………………………………………..……………………………..54

Приложение Г.Охрана труда и окружающей среды……….………………………...………………...56

Приложение Д. Технико-экономическая оценка результатов исследования………………..……....70

Графическая часть работы-проекта………..……………………………………………..…………72

Экономическая оценка принятых проектных решений………………..…… ……..……………68

1.Организация производства по проекту……………………………...………………………………..75

2. Организация производства по базовому варианту………………………………………………….83

3. Сравнение технико-экономических показателей………………………………………………….. 91

4. Выводы по проекту……………………………………………………………………………………92

Заключение и выводы…………………………………..……………………………………………..93

Список использованной литературы………………….….…………………………….…………....94

Виды и объем работ, выполненных с использованием ЭВМ и элементами САПР……………95

Отчет о научно-исследовательской

части работы-проекта

Введение

В настоящее время достаточно остро стоит вопрос о влиянии вредных веществ на окружающую среду. Все законодательные инициа тивы, жестко регламентиру ют экологические показа тели качества топлив, и, в ко нечном счете, направлены на снижение выбросов токсичных веществ с отрабо тавшими газами автомобиля. Борьба с загрязнением атмосферы от выхлопных газов растущего парка автотранспорта продолжит оказывать в ближайшем будущем огромное воздействие на характеристики бензина и способы его производства. Однако не экологией единой определяется и формируется компонентный состав автобензинов. Требования экологического законодательства по уменьшению в топливах для автотранспорта содержания серы, ароматических углеводородов, вызывают серьезные изменения в технологии производства автомобильных бензинов на НПЗ. Бензин — смесь лёгких углеводородов с температурой кипения от 30 до 200 °C. Плотность около 0,75 г/см. Теплотворная способность примерно 46 МДж/кг (34,5 МДж/литр). Горючая жидкость. Предназначен для применения в качестве топлива. Получается путём перегонки нефти, гидрокрекингом и, при необходимости дальнейшей ароматизации — каталитическим крекингом и риформингом. Для специальных бензинов характерна дополнительная очистка от нежелательных компонентов и смешение с полезными добавками.

Гидроочистка имеет важное значение в процессах нефтепереработки при подготовке сырья для каталитических процессов риформинга. В последние 5-10 лет роль процессов гидроочистки в связи с необходимостью улучшения качества и увеличения выпуска нефтепродуктов значительно возросла и кардинально изменилась. Это определяется двумя главными тенденциями современной нефтепереработки: увеличением глубины их переработки и ужесточением экологических норм. Первая тенденция из-за вовлечения в переработку и, следовательно, в гидроочистку все более тяжелого нефтяного сырья с большим содержанием серы, азота, металлов, смол и асфальтенов приводит к ужесточению технологического режима и требует создания более устойчивых катализаторов. Вторая тенденция превращает процессы гидроочистки из вспомогательных в основные, определяющие качество и потребительские свойства моторных и энергетических топлив. Здесь требуется более тонкая очистка от серы и азота, частичное гидрирование ароматических соединений, легкий гидрокрекинг нормальных парафинов, переработка вторичных дистиллятов, содержащих непредельные соединения и т.п. Совместное действие этих двух тенденций выдвигает процессы гидроочистки в ряд важнейших каталитических процессов, занимающих к тому же одно из первых мест в мире по суммарной мощности перерабатываемого сырья и мощности единичных агрегатов.

Основной целью гидроочистки является улучшение качества и повышение стабильности топлив и масел, путем их очистки от сернистых, азотистых, кислородсодержащих соединений, гидрирования непредельных углеводородов. При гидроочистке, протекающей в среде водорода, указанные соединения преобразуются в соответствующие углеводороды и сероводород, аммиак и воду. Гетероатомные соединения, присутствующие в нефтяных фракциях, ухудшают качество топлив, вызывают повышенное коксо- и нагарообразование в двигателе, увеличивают выбросы в атмосферу оксидов серы. Присутствие в атмосфере таких газов как SO2 и SO3 вызывает коррозию металлов, кислотные дожди и оказывает вредное воздействие на растительный и животный мир. Металлорганические соединения также подвергаются превращению. При этом металлы практически полностью адсорбируются на применяемом в процессе гидроочистки катализаторе. В процессе гидроочистки одновременно с реакциями превращения органических соединений серы, кислорода, азота и металлорганических соединений протекают также реакции изомеризации парафиновых и нафтеновых углеводородов, насыщения непредельных углеводородов, гидрокрекинга, гидрирования хлорорганических соединений и реакции, приводящие к образованию хлористого аммония и кокса. При повышенных температурах возможно частичное дегидрирование нафтеновых углеводородов. При гидроочистке преимущественно распаду подвергаются соединения с ослабленными связями между атомами. В свободном состоянии связь С-С наиболее устойчива. При хемосорбции гетероорганических соединений и водорода на поверхности катализатора гидроочистки возникает переходный комплекс. В этом комплексе происходит резкое снижение энергий связи между гетероатомом и углеродом. Особенно это проявляется у серо- и кислородсодержащих соединений. Разность в энергиях связи в прмежуточном активированном комплексе между С-С и С- (N, S,O) способствует селективному удалению этих гетероатомов. Таким образом, при гидроочистке происходит преимущественное разрушение гетероорганических соединений в отличие от углеводородов, которые устойчивы в этих условиях. Все реакции гидрогенолиза S-органических соединений экзотермичны. [9]

Поскольку в данной работе рассматривается гидроочистка бензиновой фракции, то нельзя не упомянуть, неразрывно связанный с ней, процесс каталитического риформинга (как правило, гидроочистку оформляют отдельным блоком на установках риформинга.). На сегодняшний день этот процесс остается экономически наиболее выгодным для получения высокооктановых моторных топлив, постоянно ведется поиск более эффективных вариантов его технологического оформления и способов интенсификации уже действующих производственных установок. Каталитический риформинг как узкого, так и широкого фракционного состава, применяют для получения высокооктановых бензинов, ароматических углеводородов, а в некоторых случаях и сжиженных газов.

В качестве сырья каталитического риформинга используют бензиновые фракции с пределами выкипания 62-180 оС; для получения высокооктановых компонентов бензина чаще всего используют фракции 85-180 оС и 105-180 оС. Для получения ароматических углеводородов лучше использовать более узкие фракции (62-85 оС – для получения бензола, 62-105 оС – бензола и толуола, 105-140 оС – ксилолов), но иногда используют фракции 62-180 оС. Однако последний вариант исключает возможность получения ксилолов из всего сырья, подвергнутого такой переработке. Особенно благоприятным сырьем для получения бензина с высоким октановым числом является фракция 105-180 оС, что связано с образованием большого количества ароматических углеводородов.

Однако из-за наличия в них олефиновых и диолефиновых углеводородов, которые очень быстро отравляют катализатор, эти фракции следует подвергать гидроочистке. C учетом вышеизложенного можно утверждать, что задача моделирования и оптимизации таких важных процессов, как гидроочистка бензиновых фракций и риформинг, является актуальной и экономически обоснована.

Целью дипломной работы, является оценка возможностей энерго- и ресурсосбережения при гидроочистке широкой бензиновой фракции.

1 Аналитический обзор

Требования экологического законодательства и современного автомобилестроения вызывают серьезные изменения в технологии производства компонентов и балансах компаундирования автобензинов на НПЗ. В зарубежной нефтепереработке развитых стран мира бензин катаклитического риформинга как компонент товарных автобензинов постепенно утрачивает свое былое значение. В то время как вовлечение в состав современных автобензинов США и европейских стран риформата относительно других компонентов сокращается, в российской нефтепереработке бензин каталитического риформинга продолжает оставаться основным превалирующим компонентом в составе высокооктановых автобензинов. В отечественной нефтепереработке мощности по процессу каталитического риформинга относительно других современных «бензиновых» процессов развиты более удовлетворительно. На отдельных НПЗ мощности риформирования бензинов достигают 17-24 % к мощности первичной переработки, на некоторых – 9-12 % и ряде НПЗ – 6-8 %, составляя в среднем по России – 11,3 %. В целом же в мировой и отечественной нефтепереработке каталитический риформинг сыграл и продолжает играть важную роль в производстве автобензинов. Повышение качества автомобильных бензинов и ароматических углеводородов достигается в процессах каталитического риформирования и разделения ароматических углеводородов за счет углубления степени гидроочистки сырья от таких нежелательных примесей, как сера, азот, смолистые вещества и непредельные углеводороды, применения высокоэффективных катализаторов, более совершенного оборудования и современной технологии производства. Для российской, и как в целом для мировой нефтепереработки, практическое освоение производства моторных топлив со сверхнизким содержанием серы, как и получение других низкосернистых нефтепродуктов, представляет сложную дополнительную проблему. Чем больше исходный уровень содержания серы в сырье и меньше конечное содержание серы в топливе, тем более затруднено его технологическое обеспечение.

В данной работе проводится анализ процесса гидрообессеривания широкий фракции бензина, с целью снижения текущих затрат, путем некоторого упрощения технологии. Поэтому для полного понимания ситуации необходимо ознакомиться подробнее с исследуемым процессом.

- Общие сведения о процессе гидроочистки

Назначение процесса гидроочистки – удаление сернистых, азотистых, кислородсодержащих и смолистых соединений под давлением водорода в присутствие катализаторов. В процессе гидроочистки химические превращения происходят не только с различными углеводородами, но и с гетероциклическими соединениями, содержащими серу, азот, металлы.В результате такого воздействия при сравнительно умеренных температурах (330-380оС) органические соединения серы, азота и кислорода разлагаются с образованием сероводорода, аммиака, и воды. Непредельные углеводороды гидрируются с образованием насыщенных углеводородов. При разрушении молекул органических соединений серы, азота и кислорода, кроме вышеуказанных веществ, образуются углеводороды парафинового или нафтенового ряда. При гидроочистке идут и реакции деструктивной гидрогенизации с образованием незначительных количеств (3-4%) газа и легких фракций, не содержащихся в исходном сырье. Остаточное содержание серы в целевых продуктах невелико, например в бензинах, направляемых после гидроочистки на риформирование, - 0,00012 – 0,000002 (%). [1]

Таблица 1 - Распределение серы и сернистых соединений во фракции НК-180 оС

|

соединения серы |

нефтяная фракция НК – 180 оС |

|

меркаптаны |

0,09 |

|

дисульфиды |

0,02 |

|

сульфиды |

0,1 |

|

тиофены |

0,02 |

|

всего |

0,23 |

При гидроочистке помимо товарного продукта получают газ, отгон и сероводород. Газ, содержащий водород, метан и этан, используют как топливо непосредственно на предприятиях; отгон – бензиновую фракцию с низким октановым числом – как компонент автомобильного бензина или добавляют к сырью риформинга; сероводород – для получения серы или серной кислоты.

- Химизм процесса гидроочистки

При гидроочистке нефтепродуктов смесь нефтяной фракции и ВСГ, нагретая в печи, поступает в реактор, загруженный катализатором. Состав катализаторов гидроочистки оказывает существенное влияние на избирательность реакций, поэтому соответствующим подбором катализаторов удается осуществлять управление процессом гидроочистки в довольно широких пределах. При гидроочистке преимущественному распаду подвергаются соединения с ослабленными связями между атомами.[9]

Таблица 2 – Средние значения энергии связей (кДж/моль) в свободном состоянии и в переходном комплексе

|

тип связи |

в свободном состоянии |

в переходном комплексе |

|

С-С |

345.4 |

205 |

|

С-N |

304.4 |

110 |

|

C-S |

271.8 |

21 |

|

C-O |

357.6 |

17 |

При хемосорбции гетероорганических соединений и водорода на поверхности катализатора гидроочистки возникает переходный комплекс. В этом комплексе происходит резкое снижение энергий связи между гетероатомом и углеродом. Особенно это проявляется для серо- и кислородсодержащих соединений. Разность в энергиях связи между С-С и С-(N, S, O) способствует селективному удалению этих гетероатомов. Таким образом, при гидроочистке происходит преимущественное разрушение гетероорганических соединений в отличие от углеводородов, которые устойчивы в этих условиях. Все реакции гидрогенолиза S-органических соединений экзотермичны.

Промышленные катализаторы гидрообессеривания должны обладать следующими свойствами:

- Высокой активностью при гидрогенолизе S- и N- содержащих органических соединений;

- Минимальной крекирующей активностью в отношении углеводородов;

- Стабильностью работы;

- Стойкостью к отравлению соединениями металлов, содержащихся в сырье;

- Высокой насыпной плотностью, высокой механической прочностью, как на раздавливание, так и на истирание;

- Активностью в отношении гидрирования непредельных соединений и ароматических углеводородов при переработке некоторых видов сырья.

Для предварительной гидроочистки сырья каталитического риформинга используют катализаторы марок АКМ, АНМС, ГО-30-7, ГО-70.В промышленности наиболее широко применяются алюмокобальтмолибденовые (АКМ) или алюмоникельмолибденовые (АНМ) катализаторы.

АКМ катализатор обладает весьма высокой избирательностью. Реакции разрыва связей С-С или насыщения ароматических колец в его присутствии практически не протекают. Он обладает высокой активностью в реакциях разрыва связей С-S и высокой термической стойкостью, вследствие чего имеет длительный срок службы. Важным преимуществом данного катализатора является стойкость к потенциальным каталитическим ядам. Кроме того, этот катализатор обладает приемлемой активностью в реакциях насыщения непредельных соединений, разрыва связей углерод-азот, углерод-кислород и практически используется для гидроочистки всех нефтяных фракций. АНМ катализатор менее активен в реакциях насыщения непредельных соединений, зато более активен в отношении насыщения ароматических углеводородов (на 10-50% по сравнению с АКМ) и гидрирования азотистых соединений (на 10-18% выше, чем с АКМ). Вместе с тем он быстро теряет высокую первоначальную активность. Активность катализаторов гидроочистки зависит от способа введения компонентов,природы носителя и размера пор,характера распределения активного компонента в объеме зерна. При приготовлении катализаторов применяют два способа введения компонентов: пропитка и соосаждение. Пропитка носителя дает лучшие результаты, чем соосаждение. При этом температура гидроочистки снижается на 30-40 оС, что позволяет уменьшить температуру нагрева сырья в печи и тем самым снизить расход топлива на 10%. Большое значение имеет также форма зерна катализатора.

Таблица 3 – Основные характеристики катализаторов гидроочистки

|

показатели |

катализаторы |

|||

|

АКМ |

АНМС |

ГО-30-7 |

ГО-70 |

|

|

цвет катализатора |

сине-голубой |

голубовато-белый |

зеленовато-белый |

голубовато-белый |

|

размер гранул, мм |

|

|

|

|

|

длина |

4-7 |

4-7 |

- |

- |

|

диаметр |

4-5,5 |

4-5,5 |

2+-0,5 |

1,8-5 |

|

содержание активных компонентов,% масс.: |

|

|

|

|

|

окись кобальта (СоО), не менее |

4 |

- |

- |

- |

|

закись никеля (Ni2O), не менее |

- |

4 |

4 |

4 |

|

трехокись молибдена (МоО3), не менее |

12 |

12 |

17-19 |

12 |

|

содержание вредных примесей, % масс., не более: |

|

|

|

|

|

окись железа (Fe2O3) |

0,16 |

0,13 |

0,2 |

0,15 |

|

окись натрия (Na2O) |

0,08 |

0,2 |

0,1 |

0,1 |

|

насыпная плотность, г/см3 |

0,64-0,74 |

0,64-0,74 |

0,8-0,9 |

0,64-0,78 |

|

индекс прочности на раскалывание, кг/мм, средний |

1,1 |

1,2 |

1 |

1,2 |

|

удельная поверхность, м2/г, не менее |

100 |

100 |

100 |

330 |

Ведущие фирмы, занимающиеся разработкой и поставкой катализаторов гидроочистки, интенсивно проводят исследования, направленные на совершенствование технологии катализаторов. При этом с использованием современных средств пересматриваются все стадии технологического производства катализаторов. Большую популярность приобрели различные варианты технологии, ориентированные на целенаправленное конструирование каталитических композиций, обеспечивающее формирование активных центров высокой эффективности. В настоящее время разработано семейство новых эффективных катализаторов гидроочистки («КГШ»), при создании которых был скорректирован состав активной композиции и применён ряд новых технологических приёмов, обеспечивающих формирование эффективного каталитического ансамбля, в частности:

- корректировка режима термообработки на всех стадиях;

- изменение параметров стадии нанесения молибдена и никеля или кобальта из водных растворов соответствующих хелатных соединений;

- использование носителей в сферической форме;

- введение в состав катализатора цеолита с целью возможности вовлечения в перерабатываемое сырьё тяжёлых компонентов, в частности, - вакуумного газойля.

Катализаторы в шариковой форме перспективны, во-первых, по причине улучшенных физико-механических характеристик, а именно:

- возможности достижения плотной упаковки слоя без применения специальных дорогостоящих устройств;

- однородности слоя и отсутствие флюктуаций плотности;

- отсутствия мелких фракций (пыли и мелочи) в слое катализатора как при загрузке, так и в процессе эксплуатации;

- отсутствия значительной усадки слоя по мере эксплуатации.

Кроме того, применение шариковых катализаторов обеспечивает более равномерную отработку слоя при эксплуатации и, соответственно, увеличение среднего срока службы. Наконец, есть основания полагать, что шариковая форма катализаторов обеспечивает более полное протекание целевых реакций гидроочистки, то есть повышение активности и селективности. При разработке шариковых катализаторов гидроочистки в НПФ "ОЛКАТ" был использован носитель с низкой насыпной плотностью, в среднем – 0,35-0,36 г/мл. Помимо упрощения стадии нанесения активных компонентов это позволяет вводить большие количества оксидов активных металлов (молибдена и никеля или молибдена и кобальта) притом, что с учётом низкой насыпной плотности катализатора (порядка 0,45 г/мл) удельный расход металлов ниже, чем в традиционных катализаторах и, как следствие, снижается стоимость поставляемой партии катализатора. Новые катализаторы в настоящее время прошли всесторонние испытания в лаборатории, некоторые типы - пилотное тестирование и в ближайшее время планируется их внедрение в промышленную практику.

В данной работе в качестве катализатора гидроочистки выбран универсальный катализатор КГШ-08 для гидроочистки средних дистиллятов (бензиновых, керосиновых и дизельных нефтяных фракций), выпускаемый по ТУ 2177-044-33160428-2008.[16]

1.3 Основные реакции протекающие при гидроочистке

В бензинах сернистые соединения представлены меркаптанами (R-SH), сульфидами (R-S-R) и дисульфидами (R-SS-R). Кроме указанных соединений в бензиновых фракциях вторичного происхождения присутствуют непредельные углеводороды. Про высоких температурах они склонны к полимеризации и образованию кокса.

1.3.1 Гидрирование сернистых соединений

В результате реакций из сераорганических соединений образуется сероводород и углеводороды, строение которых зависит от строения исходных сернистых соединений. Из всех сернистых соединений легче гидрируются алифатические (меркаптаны, сульфиды) и труднее ароматические - тиофены.

Реакционная способность сернистых соединений к гидрообессериванию располагается в ряд: меркаптановая сера сульфидная сера дисульфидная сера тиофеновая сера дибензотиофеновая сера. Вышеперечисленные реакции являются экзотермичными. Так на 1кг обессеренного меркаптана выделяется примерно 2100 кДж/кг энергии, для сульфидов – 3810 кДж/кг, для дисульфидов – 5060 кДж/кг, для тиофенов – 8700 кДж/кг. Наиболее экзотермичными являются реакции гидрогенолиза дибензотиофена. Величина экзотермического эффекта при его обессеривании может достигать до 9100 кДж/кг. Помимо реакций обессеривания параллельно протекают реакции гидродеазотирования. Данный тип реакций обусловлен наличием в нефтяных фракциях небольшого количества азотсодержащих соединений.

1.3.2 Гидрирование азотных соединений

Азотсодержащие соединения гидрируются в принципе так же, как серосодержащие, но с образованием аммиака.

1.3.3 Гидрирование кислородных соединений

Кислородсодержащие соединения обычно легко вступают в реакции с образованием соответствующих углеводородов и воды.

Кроме описанных выше реакций при гидроочистке происходит также гидрирование ненасыщенных соединений, содержащихся в сырье. Экзотермический эффект может достигать величин 120-180 кДж/кг. Скорости этих реакций довольно велики по сравнению с гидрообессериванием:

|

+H2 |

||

|

+H2 |

Реакции гидрирования непредельных соединений и гидрокрекинга углеводородной составляющей сырья влияют на технико-экономические показатели процесса гидроочистки, а именно увеличивают расход водорода. [1]

1.4 Основные условия проведения процесса

Основными параметрами, влияющими на процесс гидроочистки, являются: температура, парциальное давление водорода, объемная скорость подачи сырья, активность катализатора и кратность циркуляции водородсодержащего газа. Режим процесса должен обеспечивать получение гидрогенизата с содержанием сернистых соединений не более 1 ppm. [1]

1. Температура:

увеличивает скорость реакций гидрообессеривания и степень гидрообессеривания. Практически эти реакции ускоряются в среднем в 2-3 раза на каждые 10 °С увеличения температуры;

повышение температур выше 400 °С увеличивает скорость протекания реакции

гидрокрекинга, а также скорость коксоотложения на катализаторе, что снижает срок

службы катализатора. В начале рабочего цикла устанавливают минимальную температуру,

обеспечивая заданную глубину очистки сырья.

2. Давление:

Повышение общего парциального давления в системе способствует увеличению глубины обессеривания и срока службы катализатора за счет повышения парциального давления водорода. Увеличение парциального давления повышает глубину гидрирования непредельных соединений.

3. Объемная скорость подачи сырья.

Объемная скорость - это отношение объема сырья, подаваемого в реактор в час к объему катализатора в реакторе.

(1)

С увеличением объемной скорости уменьшается время пребывания сырья в зоне реакции, (т.е. время контакта сырья с катализатором), что ведет к уменьшению глубины обессеривания.

4. Кратность циркуляции водородсодержащего газа.

Кратность циркуляции ВСГ равна отношению расхода циркулирующего ВСГ нм3 /ч к расходу сырья на установку м3/ч. Оптимальная кратность циркуляции равна 250-500 нм3 водородсодержащего газа на м3 сырья. С увеличением кратности подачи водородсодержащего газа увеличивается глубина очистки сырья и уменьшается степень закоксованности катализатора. С увеличением кратности увеличивается и парциальное давление водорода в системе, что также способствует увеличению глубины очистки сырья.

5. Активность катализатора.

Где: So - содержание серы в сырье установки, Sэ - содержание серы в гидрогенизате, очищенном на эталонном катализаторе, Sк - содержание серы в гидрогенизате на используемом катализаторе. Чем выше активность катализатора, тем с более высокой объемной скоростью можно проводить процесс, при заданной глубине очистки сырья. В процессе работы активность катализатора снижается за счет отложения кокса на поверхности катализатора, который блокирует активные центры. Активность катализатора практически полностью восстанавливается после проведения окислительной регенерации и сульфидирования катализатора. Окончательное повышение активности происходит в течение первых трех суток работы катализатора на сырье. При этом окисные формы активности элементов Мо и Со переходят в более активные - сульфидные формы.

MoO + H2SMoS + H2S

CoO + H2S CoS + H2S

1.5 Блок предварительной гидроочистки сырья каталитического риформинга

Основным назначением предварительной гидроочистки сырья является удаление из него веществ, дезактивирующих монометаллические, биметаллические и полиметаллические платиновые катализаторы риформинга к этим веществам относятся: соединения серы и азота, металлоорганические соединения, содержащие мышьяк, медь и др. Удаление этих веществ осуществляется на гидрирующих катализаторах. Продукты гидрирования этих веществ (сероводород и аммиак) удаляются из гидрогенизата в сепараторе ВСГ. Соединения металлов отлагаются на катализаторе гидроочистки и постепенно снижают его активность. Удаление воды в отпарной колонне позволяет подготовить гидрогенизат для блока каталитического риформинга по содержанию влаги[4].

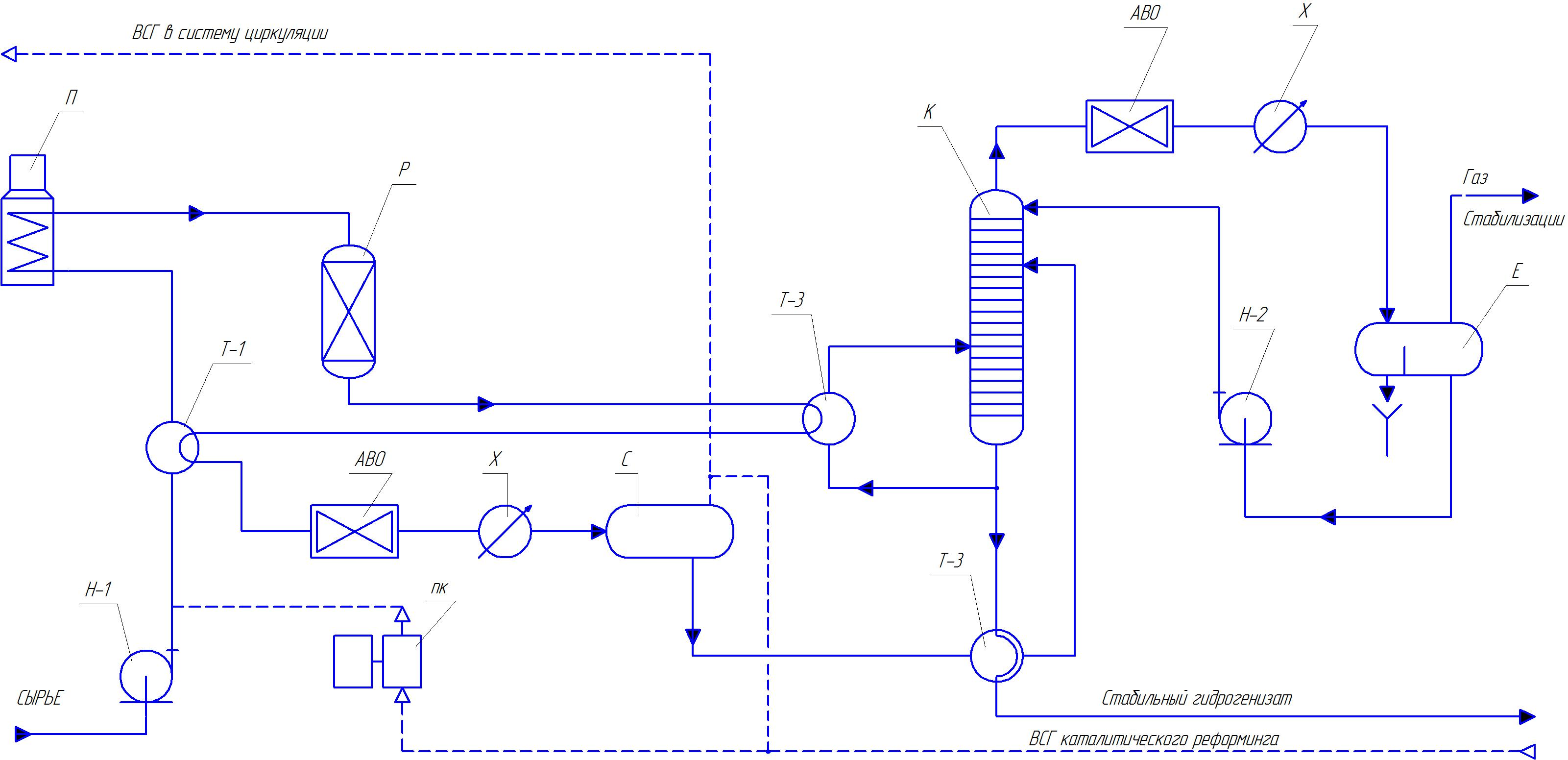

Рисунок 1 - Принципиальная схема блока предварительной гидроочистки бензинов

Сырье насосом Н-1 подается для нагрева продуктами реакции в теплообменник Т-1, проходит через змеевик печи П и поступает в реактор Р с температурой 330-350С. Давление в реакторе находится в пределах 3.5-4.0 МПа. В реакторе происходит гидрирование сырья риформинга под давлением циркулирующего водородсодержащего газа. Гидрогенизат отдает свое тепло в рибойлере Т-2 для нагрева низа колонны К, и направляется для охлаждения в воздушный холодильник АВО и водяной холодильник Х, далее в сепаратор С, где происходит отделение ВСГ от гидрогенизата. ВСГ возвращается, в систему циркуляции, а нестабильный гидрогенизат - в стабилизационную колонну К. Часть ВСГ, смешиваясь с ВСГ риформинга, поступает на прием циркуляционного компрессора ПК, а затем в тройник смешения с сырьем перед входом в теплообменник Т-1. Гидрогенизат из сепаратора С, пройдя теплообменник Т-3, поступает в среднюю часть колонны К, на верх которой подается орошение насосом Н-2 из газосепаратора Е. Сверху колонны К удаляется легкая часть сырья вместе с летучими продуктами реакции, которая, пройдя воздущный конденсатор-холодильник АВО и водяной холодильник Х, собирается в газосепараторе Е, из верхней части которого сухой газ сбрасывается на факел, а вода из нижней части по мере ее накопления – в закрытую канализационную систему. Стабильный гидрогенизат с низа колонны К через теплообменник Т-3 поступает в систему каталитического риформинга. [6,118]. Гидроочистка бензиновых фракций не сопровождается значительным повышением температуры в реакторе: на входе в него она составляет 330-350С, на выходе 370-380С. Качество гидрогенизата проверяется в соответствии с графиком лабораторного контроля по содержанию серы, Н2S(проба на медную пластинку), азота, влаги и хлора.

Повышенное содержание серы в гидрогенизате может быть обусловлено:

- Понижением активности катализатора.

- Смешением сырья и гидрогенизата в сырьевом теплообменнике в результате нарушения герметичности крепления трубок.

- нарушением режима работы стабилизатора[1].

В каждом конкретном случае необходимо тщательное обследование блока гидроочистки с отбором и анализом проб в точках контроля. После того как содержание серы в гидрогенизате составит ниже 1 ppm, его направляют на блок риформинга через резервуарный парк.

2 Цели и задачи работы

Целью данной работы является анализ возможностей энерго- и ресурсосбережения при гидроочистке широкой бензиновой фракции НК-180 0С. Для достижения указанной цели были поставлены следующие задачи:

- Изучение технологического процесса, протекающего на установке;

- Разработка расчетной модели технологического процесса и проверка ее адекватности;

- Расчет энергетических затрат проектируемой установки и сравнение с энергозатратами на существующем производстве.

- Технико-экономическое обоснование проектируемого варианта работы установки;

3.Экспериментальная часть

3.1 предлагаемая схема гидроочистки широкой бензиновой фракции

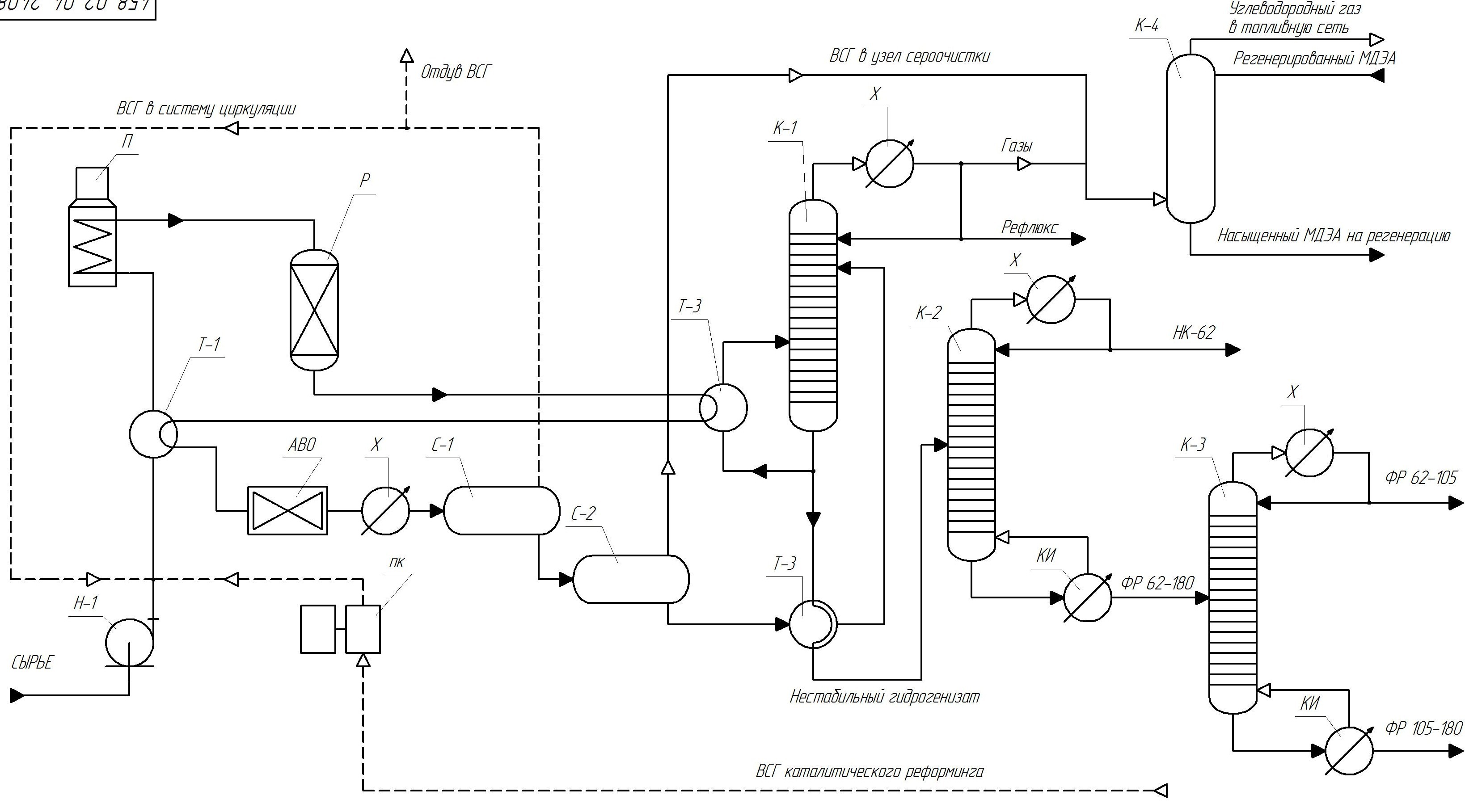

Рисунок 2 – Предлагаемая схема гидроочистки широкой бензиновой фракции

Сырье – фракция НК-180 с установки первичной переработки нефти насосом Н-1 подается для нагрева продуктами реакции в теплообменник Т-1, проходит через змеевик печи П и поступает в реактор Р с температурой 330-350С. Давление в реакторе находится в пределах 3.5-4.0 МПа. В реакторе происходит гидрирование сырья риформинга под давлением циркулирующего водородсодержащего газа. Гидрогенизат отдает свое тепло в рибойлере Т-2 для нагрева низа колонны К-1, и направляется для охлаждения в воздушный холодильник АВО и водяной холодильник Х, далее в сепаратор высокого давления С-1, где происходит частичное отделение ВСГ от гидрогенизата. Часть ВСГ, смешиваясь с ВСГ риформинга, поступает на прием циркуляционного компрессора ПК, а затем в тройник смешения с сырьем перед входом в теплообменник Т-1, а часть ВСГ уходит на отдув, нестабильный гидрогенизат поступает в сепаратор низкого давления С-2. В сепараторе низкого давления происходит отделение ВСГ с сероводородом от гидрогенизата. Далее нестабильный гтдрогенизат поступает в стабилизационную колонну К-1. Гидрогенизат из сепаратора С-2, пройдя теплообменник Т-3, поступает в среднюю часть колонны К. Сверху колонны К-1 выходят два потока: газы вместе с летучими продуктами реакции, рефлюкс – головка стабилизации. Часть рефлюкса ( состоит из пентановой и изопентановой фракции) возвращается в колонну в качестве орошения, а балансовый избыток направляется на установку ГФУ. Отдув ВСГ из сепаратора низкого давления С-2 объединяется с углеводородным газом и единым потоком направляется в узел сероочистки, в колонну К-4. Газ подается в нижнюю часть колонны, а в верхнюю часть подается регенерированный водный раствор амина. Очищенный от сероводорода газ направляется в топливную сеть установки, а насыщенный амин с низа колонны К-4 выводится на регенерацию. Стабильный бензин с низа колонны К-1 поступает на дальнейшее разделение в колонну К-2. В колонне К-2 отводится балансовый избыток в качестве первой целевой фракции н.к.-62. С низа колонны К-2 фракция 62-180 отбирается и поступает на дальнейшее разделение в колонну К-3. В колонне К-3 отводится вторая целевая фракции 62-105, с низа колонны К-3 отбирается третья целевая фракция 105-180. Далее узкие бензиновые фракции отправляются на установки каталитического риформирования и облагораживания.

3.2 Исходные данные для расчетов и моделирования

Сырьем являются широкая бензиновая фракция НК-180 0С. Для проведения технологических расчетов необходимо описать сырьевой поток. Это можно сделать, если знать результаты разгонки питания, составе газовой части сырья, а так же данные материального баланса по продукции первого цеха Киришского НПЗ. Однако состав фракции н.к.-180 изначально неизвестен, так как этот поток является промежуточным и лабораторные анализы для него по технологическому регламенту не производятся. Производятся лабораторные данные по узким фракциям н.к-62, 62-105, 105-180. Таким образом, обратным смешением этих фракций можно получить нужный нам сырьевой поток н.к.–180. Данные приведены ниже в Таблицах 3.1,3.2,3.3.

Таблица 4 – Лабораторные данные по разгонке фракции н.к. – 62оС

|

Доля отгона % об |

Температура, |

|

С |

|

|

н.к. |

37 |

|

10 |

45 |

|

50 |

54 |

|

90 |

67 |

|

к.к. |

73 |

Таблица 5 – Лабораторные данные по разгонке фракции 62-105 оС

|

Доля отгона % об |

Температура, |

|

С |

|

|

н.к. |

70 |

|

10 |

74 |

|

50 |

77 |

|

90 |

84 |

|

к.к. |

91 |

Таблица 6 – Лабораторные данные по разгонке фракции 105-180 оС

|

Доля отгона % об |

Температура, |

|

С |

|

|

н.к. |

106 |

|

10 |

113 |

|

50 |

125 |

|

90 |

150 |

|

к.к. |

169 |

Таблица 7 – Состав газовой части н.к.- 180 оС [9]

|

Компонент |

Содержание, % масс |

|

пропан |

0,0008 |

|

и-бутан |

0,0063 |

|

н-бутан |

0,0501 |

|

н-пентан |

0,6743 |

|

и-пентан |

0,2685 |

Таблица 8 - Материальный баланс (Цех №1)

|

Наименование |

Значение, тыс. кг/ч |

|

1 |

2 |

|

Взято: |

|

|

Сырье |

390 |

|

Циркулирующий водородсодержащий газ |

17 |

|

Свежий водородсодержащий газ |

2 |

|

Итого |

409 |

|

Получено: |

|

|

Рефлюкс |

42 |

|

Фракция НК- 62 оС |

93 |

Продолжение Таблицы 8

|

1 |

2 |

|

|

Фракция 62-105 оС |

48 |

|

|

Фракция 105-180 оС |

206 |

|

|

Углеводородный газ |

2,27 |

|

|

Потери |

0,43 |

|

|

Циркулирующий водородсодержащий газ |

17 |

|

|

Водородсодержащий газ на отдув |

1,5 |

|

|

Итого: |

409,0 |

3.3 Расчет реактора

Основное оборудование установок гидроочистки указано при описании технологических схем . Наиболее ответственным аппаратом является реактор. На его конструкцию влияет режим процесса: температура, давление, гидравлическое сопротивление, кратность циркуляции, объемная скорость. Размер реактора выбирают в первую очередь в зависимости от объемной скорости подачи сырья, т.е. от объема загружаемого катализатора. Реактор представляет собой полый вертикальный цилиндрический аппарат с шаровыми днищами. Диаметр и высота его зависят от мощности установки и технологической схемы процесса и составляют : диаметр 1,4-3,6 м; высота 6-24 м. реакторы делятся на аппараты с радиальным вводом сырья и аксиальным вводом сырья. В основном на всех установках используют реакторы с аксиальным вводом сырья,т.е. поток сырья направлен вдоль оси реактора. В зависимости от размещения катализатора реакторы делятся на одно- и многосекционные. Оптимальный перепад давления в реакторах с аксиальным вводом сырья составляет 4-10 кПа на 1 м высоты слоя катализатора, что в зависимости от вида очищаемого сырья соответствует условной скорости подачи сырья на свободное сечение реактора до 0,2 м/с. В реакторах промышленных установок принят нисходящий поток газосырьевой смеси.если достигнуто равномерное распределение газового и жидкостного потоков над слоем катализатора, то реакторы с нисходящим потоком без внутрисекционных устройств просты и надежны в эксплуатации и обеспечивают удовлетворительный контакт фаз.

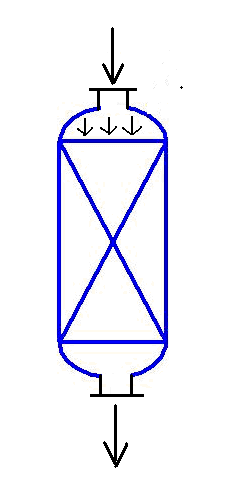

Рисунок 3– Схема реактора односекционного с аксиальным вводом сырья

Реакторы данного типа применяют при гидроочистке прямогонных бензиновых фракций, где тепловой эффект реакций превращения серо- азот- и кислородсодержащих соединений компенсируется потерями тепла с поверхности реакторов. Катализатор загружают одним слоем, высота слоя катализатора зависит от его прочности и потери давления в реакторе. [2]

На входе в реактор содержание серы составляет 0,05%масс, а на выходе должно соответствовать регламентным нормам 0,0001%масс. Сернистые соединения утяжеляют сырьё и после превращения в реакторе образуется сероводород и легкие фракции. Степень превращения сернистого вещества в случае гидроочистки бензиновых фракций составляет порядка 99%. Так как содержание серы в бензиновых фракциях мало, то можно сделать допущение на то, что в реакторе степень превращения сернистого вещества будет больше 99%. Таким образом, состав сырья на входе в реактор и на выходе из реактора практически не изменится и следовательно мы имеем право вести далее расчет колонн, пренебрегая малым изменением составов.

3.3.1 Материальный баланс реактора

В реактор поступает сырье, свежий водородсодержащий газ и циркулирующий водородсодержащий газ (ЦВСГ). Состав ЦВСГ приведен ниже (Таблице 3.3):

Таблица 9 - Состав ЦВСГ

|

Компонент |

Н2 |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

|

Мольная доля уi |

0,72 |

0,20 |

0,05 |

0,02 |

0,01 |

|

Массовая доля |

0,19 |

0,48 |

0,20 |

0,10 |

0,08 |

Средняя молекулярная масса ЦВСГ Мц равна:

(2)

Расход ЦВСГ на 100 кг сырья Gц можно найти по формуле:

(3)

Кратность циркуляции водородсодержащего газа:

Х = 400 нм3/м3

Плотность = 704,6 кг/м3

Таблица 10 - Материальный баланс реактора гидроочистки

|

Наименование |

Значение, тыс. кг/ч |

|

Взято Сырье Циркулирующий водородсодержащий газ Водородсодержащий газ |

390000 17,0 2,0 |

|

Итого |

409,0 |

|

Получено Нестабильный гидрогенизат H2S Углеводородный газ Потери Водородсодержащий газ Циркулирующий водородсодержащий газ |

389,8 0,2 2,27 0,43 1,5 14.8 |

|

Итого |

409,0 |

3.3.2 Тепловой баланс реактора

Тепловой баланс реактора можно записать так:

Gct0+Sqs=Gct (4)

t = t0+Sqs/ Gc (5)

Где:G- суммарное количество реакционной смеси, %(масс.); с-средняя теплоемкость реакционной смеси, КДж/кгК; S-количество серы удаленное из сырья, % (масс.); t ,t0- температура на входе в реактор и при удалении серы ,0С; qs-тепловые эффекты гидрирования сернистых соединений, КДж/кгК.

Ниже последовательно определены численные значения всех членов, входящих в уравнения теплового баланса.

Оптимальное значение t0=3400C.

Cуммарное количество реакционной смеси на входе в реактор кг.

Количество серы удаленное из сырья S=0,5%.

Количество тепла выделяемого при гидрогенолизе сернистых соединений Qs= 270.81КДж[7].

Теплоемкость ЦВСГ:

(6)

Где: Сpi- теплоемкость отдельных компонентов[6]; yi-массовая доля компонента в ЦВСГ.

Таблица 11- Теплоемкость отдельных компонентов

|

компонент |

Н2 |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

|

Сp, кДж/кг |

14.57 |

3.35 |

3.29 |

3.23 |

3.18 |

Энтальпия паров сырья при 3200С:

I320= 1053 КДж/кг

Расчет поправки на давление:

Абсолютная критическая температура:

Ткр = 460+273 = 733 К (7)

Приведенная температура:

Тпр = 340+273/733=0,79

Критическое давление сырья вычисляют по формуле:

Ркр = 0,1·К·Ткр/Мсм = 0,1·14,12·733/209 = 4,95 Мпа, (8)

Где:

К=14,12 [6]

Тогда Рпр = Р/Ркр = 4/4,9 = 0,81 (9)

Далее находим I:

Для найденных Тпр и Рпр IМ/(4,2Т) = 4,3

I = 5,4·4,2·(613/209) = 66,52 кДж/кг (10)

Энтальпия сырья с поправкой на давление равна I340=1053-66,52=986,48 КДж/кг

Теплоемкость сырья с поправкой на давление равна Сс=986,48/340=2.901 КДж/кг·К

Средняя теплоемкость реакционной смеси составляет:

С= Сс·100+Сц·4,87/104,87= 2,904 КДж/кг·К (11)

Температура на выходе из реактора:

t = t0+Sqs/Gc=340+270.81/104,872,904=3480С

Тепловой баланс:

Q прих ~ Q расх

1.03810^5 ~ 1.05910^5

Объем катализатора в реакторе равен:

B = Vc/w = 553/5 = 110 м3 (12)

Где: Vc - объемный расход сырья, м3/ч; w – объёмная скорость подачи сырья, ч-1

По найденному значению В вычисляют геометрические размеры реактора гидроочистки.

Vp=П·D2·H = П·D2·2D = 2 П·D3 (13)

Диаметр реактора равен:

D = [Vk/(2П)]1/3 = [110/(2П)]1/3 = 2.6 м (14)

Принимают цилиндрическую форму реактора и соотношение высоты к диаметру равным 2:1 или Н = 2D = 5.2 м (15)

Приемлемость принятой формы реактора проверяется гидравлическим расчетом реактора,

Потери напора в слое катализатора не должны превышать 0.3-0.2МПа.

3.3.3 Расчет потери напора в слое катализатора.

Потерю напора в слое катализатора вычисляют по формуле:

(16)

где -порозность слоя;

u-линейная скорость движения потока, м/с;

-динамическая вязкость, Пас;

d-средний диаметор частиц, м

p-плотность газа, кг/м3

g-ускорение силы тяжести, кг.

Порозность слоя вычисляем:

Где н- насыпная плотность катализатора; к- кажущаяся плотность катализатора.

Обьем сырья рассчитываем по формуле:

(17)

Где: Gc-расход сырья в реактор,кг/ч; z=0.1- коэффициент сжимаемости[6]; tcp- средняя температура в реакторе0С.

Аналогичным образом рассчитывается объем циркулирующего газа:

(18)

V = Vц+Vc = 4038 м3/ч (19)

Линейная скорость потока:

(20)

Динамическая вязкость[6]:

Средний диаметр частиц:[6]

Таким образом:

Таким образом, потеря напора в слое катализатора не превышает предельно допустимых значений 0.3-0.2 МПа. Поэтому к проектированию принимают реактор цилиндрической формы с высотой и диаметром реакционной зоны 5,2 и 2,6 соответственно.

3.4 Расчет колонн стабилизации и разделения с использованием программного пакета HYSYS

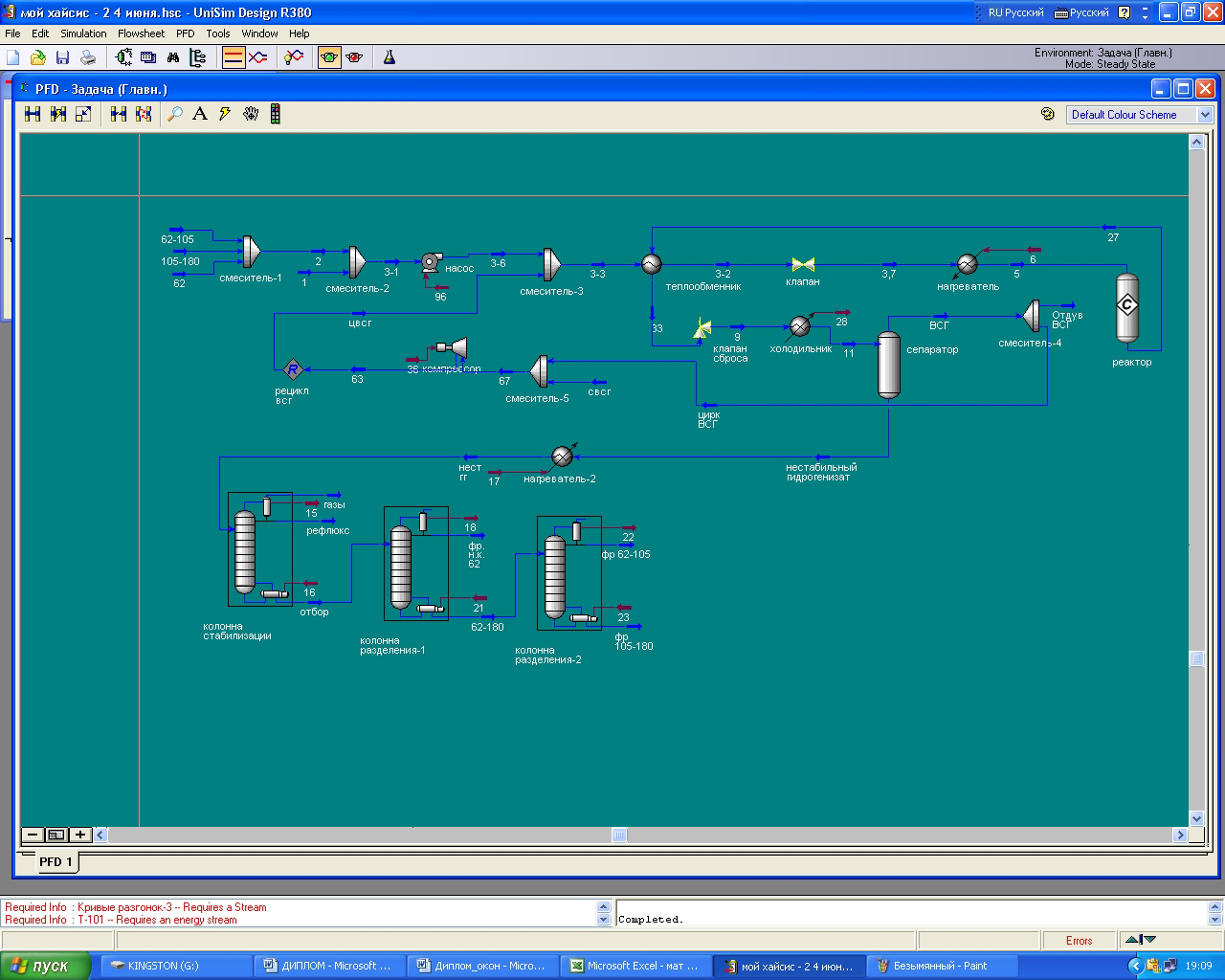

Смоделированная схема процесса гидроочистки широкой бензиновой фракции в среде HYSYS.

Рисунок 4 - Условная схема процесса гидроочистки широкой фракции

В программном пакете HYSYS произведен последовательный расчет колонны стабилизации и колонн разделения, исходным взят поток вышедший из реактора. Смесь направляется в сепаратор, предварительно охладившись в теплообменнике до 450 С. Для расчета колонн были использованы режимные параметры, взятые с блока стабилизации установки АВТ-6.

Режимные параметры потока:

Таблица 12 - Характеристика газопродуктовой смеси

|

Доля пара |

0 |

|

Температура(С) |

45 |

|

Давление(кПа) |

1000 |

|

Мольный расход( кмоль/ч) |

4180 |

|

Массовый расход(кг/ч) |

387500 |

В сепараторе отделяется водородсодержащий газ, оставшийся гидрогенизат направляется в стабилизационную колонну.

Таблица 13 - Режимные параметры колонны стабилизации

|

Параметры стабилизационной колонны |

|

|

t верха,0С |

120 |

|

t низа, 0С |

172 |

|

Количество тарелок |

40 |

|

Давение, КПа |

700 |

Таблица 14 – Режимные параметры первой колонны разделения

|

Параметры первой колонны разделения |

|

|

t верха,0С |

112 |

|

t низа, 0С |

174 |

|

Количество тарелок |

40 |

|

Давение, КПа |

450 |

Таблица 15 – Режимные параметры первой колонны разделения

|

Параметры второй колонны разделения |

|

|

t верха,0С |

110 |

|

t низа, 0С |

154 |

|

Количество тарелок |

40 |

|

Давение, КПа |

230 |

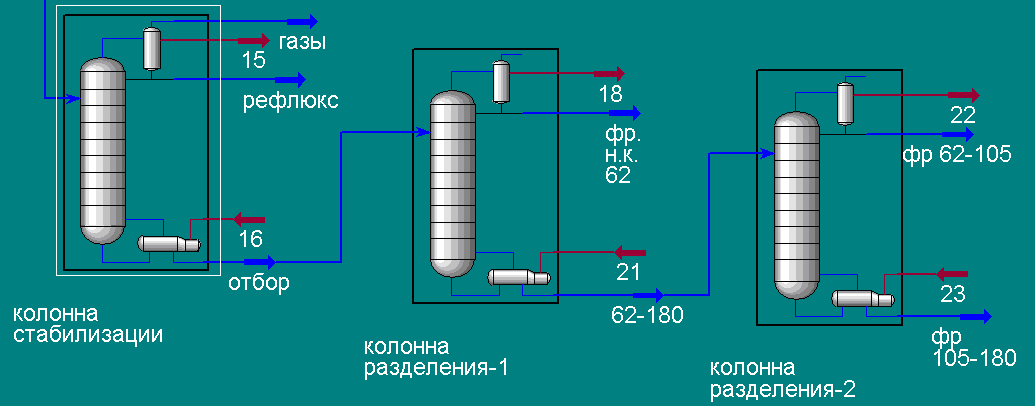

Рисунок 5 – Рассчитанные колонны при помощи программы HYSYS

Рассчитывается стабилизационная колонна.

Таблица 16 – Материальный баланс стабилизационной колонны

|

название потока |

Компонент |

Количество, кг/ч |

|

сырье |

метан |

23,73 |

|

этан |

37,05 |

|

|

пропан |

49,50 |

|

|

и-бутан |

252,58 |

|

|

н-бутан |

2046,97 |

|

|

водород |

55,62 |

|

|

н-пентан |

29238,23 |

|

|

и-пентан |

11539,12 |

|

|

фракция н.к. - 62 |

91030,90 |

|

|

фракция 62-105 |

84726,08 |

|

|

фракция 105-180 |

168469,62 |

|

|

итого |

|

387469,40 |

|

продукты |

метан |

23,73 |

|

этан |

37,05 |

|

|

пропан |

49,50 |

|

|

и-бутан |

252,58 |

|

|

н-бутан |

2046,97 |

|

|

водород |

55,62 |

|

|

н-пентан |

29238,23 |

|

|

и-пентан |

11539,12 |

|

|

фракция н.к. - 62 |

91030,04 |

|

|

фракция 62-105 |

84726,08 |

|

|

фракция 105-180 |

168470,48 |

|

|

итого |

|

387469,40 |

Таблица 17- Парамеры колонны

|

Параметры колонны |

|

|

t верха,0С |

120 |

|

t низа, 0С |

172 |

|

Количество тарелок |

40 |

|

Давение, КПа |

700 |

Далее рассчитываются колонны разделения

Отпаренный в конденсаторе легкий бензин возвращается в колонну на орошение, также образуется рефлюкс состоящий из пентановой и изопентановой фракции. С низа колонны кубовый продукт поступает в первую колонну разделения, где сверху выходит фракция НК-620С, а снизу 62-1800С.

Таблица 18 – Материальный баланс первой колонны разделения

|

название потока |

Компонент |

Количество, кг/ч |

|

сырье |

метан |

0,00 |

|

этан |

0,00 |

|

|

пропан |

0,00 |

|

|

и-бутан |

0,01 |

|

|

н-бутан |

2,25 |

|

|

водород |

0,00 |

|

|

н-пентан |

15911,97 |

|

|

и-пентан |

4930,87 |

|

|

фракция н.к. - 62 |

63443,04 |

|

|

фракция 62-105 |

76619,04 |

|

|

фракция 105-180 |

168084,55 |

|

|

итого |

|

328991,72 |

|

продукты |

метан |

0,00 |

|

этан |

0,00 |

|

|

пропан |

0,00 |

|

|

и-бутан |

0,01 |

|

|

н-бутан |

2,25 |

|

|

водород |

0,00 |

|

|

н-пентан |

15911,97 |

|

|

и-пентан |

4930,87 |

|

|

фракция н.к. - 62 |

63443,04 |

|

|

фракция 62-105 |

76619,03 |

|

|

фракция 105-180 |

168084,55 |

|

|

итого |

|

328991,72 |

Талбица 19- Параметры первой колонны разделения

|

Параметры колонны |

|

|

t верха,0С |

110 |

|

t низа,0С |

176 |

|

Количество тарелок |

30 |

|

Давление, КПа |

450 |

Из куба первой колонны разделения 62-1800С поступает во вторую колонну разделения, где сверху выходит фракция 62-1050С, а снизу 105-1800С.

Таблица 20– Материальный баланс второй колонны разделения

|

Название потока |

Компонент |

Количество, кг/ч |

|

сырье |

метан |

0,00 |

|

этан |

0,00 |

|

|

пропан |

0,00 |

|

|

и-бутан |

0,00 |

|

|

н-бутан |

0,00 |

|

|

водород |

0,00 |

|

|

н-пентан |

47,92 |

|

|

и-пентан |

2,51 |

|

|

фракция н.к. - 62 |

13261,98 |

|

|

фракция 62-105 |

54629,97 |

|

|

фракция 105-180 |

168048,19 |

|

|

итого |

|

235990,57 |

|

продукты |

метан |

0,00 |

|

этан |

0,00 |

|

|

пропан |

0,00 |

|

|

и-бутан |

0,00 |

|

|

н-бутан |

0,00 |

|

|

водород |

0,00 |

|

|

н-пентан |

47,92 |

|

|

и-пентан |

2,51 |

|

|

фракция н.к. - 62 |

13261,98 |

|

|

фракция 62-105 |

54629,97 |

|

|

фракция 105-180 |

168048,19 |

|

|

итого |

|

235990,57 |

Талбица 21 - Параметры второй колонны разделения

|

Параметры колонны |

|

|

t верха,0С |

123 |

|

t низа,0С |

160 |

|

Количество тарелок |

25 |

|

Давление, КПа |

240 |

Таблица 22 - Режимные параметры продуктовых потоков

|

|

Газ |

Рефлюкс |

ФрНК-620С |

Фр62-1050С |

Фр105-1800С |

|

Доля пара |

1 |

0 |

0 |

0 |

0 |

|

Температура(С) |

106,2 |

106,2 |

102,6 |

113,6 |

120,6 |

|

Давление(кПа) |

700 |

700 |

450 |

240 |

101,3 |

|

Мольный расход( кмоль/ч) |

156,3 |

558,6 |

1192 |

514 |

887,7 |

|

Массовый расход(кг/ч) |

1978,7 |

42000,0 |

93000 |

48000 |

206002 |

Таблица 23 – сравнительная таблица значений выходов продуктовых потоков

|

Получено |

Значения модели |

Значения м.б. |

Отклонения |

|

|

кг/ч |

кг/ч |

% |

|

рефлюкс |

42000 |

42000 |

0 |

|

газ |

1978,7 |

2270 |

-12,8 |

|

фрНК-620С |

93000 |

93000 |

0 |

|

фр62-1050С |

48000 |

48000 |

0 |

|

фр105-1800С |

206002 |

206000 |

0 |

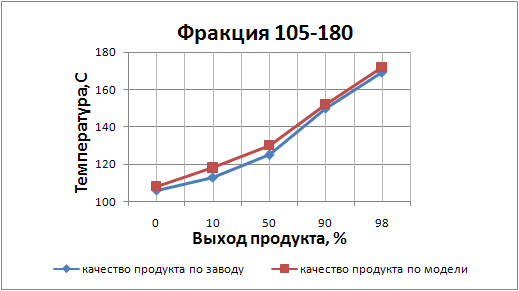

3.5 Проверка адекватности модели

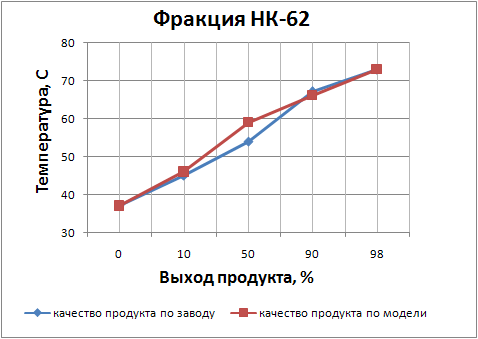

Для того, чтобы проверить адекватна ли модель, рассчитанная с помощью программы HYSYS, нужно сравнить расчетные и фактические кривые разгонок фракций. Состав фракции НК-180 о С изначально неизвестен, т.к. этот поток является промежуточным и для него анализы по технологическому регламенту не производятся. В заводской лаборатории производят анализы узких фракций, поэтому сырьевой поток мы получаем обратным смешением фракций НК-62 о С, фракции 62-105 о С и фракции105-180 о С.

Рисунок 6 - Кривые разгонок фракции НК-62 о С

Таблица 24 – Фактические и расчитанные значения температур фракции НК-62 о С

|

Выход продукта, % |

Температура, 0С |

|

|

Фактически |

Модель |

|

|

н.к. |

37 |

37 |

|

98 |

73 |

73 |

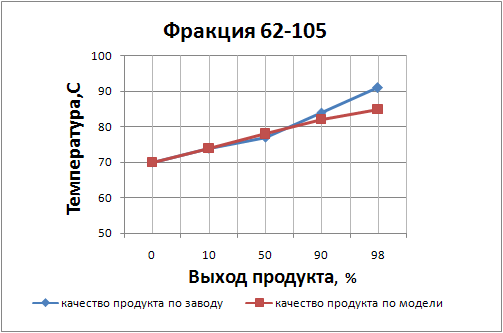

Рисунок 7 - Кривые разгонок фракции 62-105 о С

Таблица 25 – Фактические и расчитанные значения температур 62-105 о С

|

Выход продукта, % |

Температура, 0С |

|

|

Фактически |

Модель |

|

|

н.к. |

70 |

70 |

|

98 |

91 |

93 |

Рисунок 8 - Кривые разгонок фракции 105 - 180 о С

Таблица 26 – Фактические и расчитанные значения температур 105-180 о С

|

Выход продукта, % |

Температура, 0С |

|

|

Фактически |

Модель |

|

|

н.к. |

106 |

169 |

|

98 |

108 |

172 |

3.6 Расчет энергозатрат

В этом разделе будут расчитаны энергетические затраты для обогрева печи гидроочистки и печей обогревающих отпарные колонны на предлагаемой схеме процесса. А также проведется сравнение энергитеческих затрат с существующим производством и следовательно вывод о том какой вариант предпочтительнее.

3.6.1 Расчет энергозатрат для обогрева печи гидроочистки на проектируемой установке

Расход теплоты найдем по формуле:

Q = Gct (21)

Где: G – массовый расход, кг/ч; с - средняя удельная теплоемкость, Дж/кгК.

Q = 4.0601053.134100 = 1.272108 кДж/ч

Печь обогревается поступающим в нее потоком мазута, поэтому необходимо рассчитать расход мазута, необходимого для такого количества теплоты:

Gм =Q/Qм (22)

Qм = 41 МДж/ч, тогда

Gм = 127200/41=3102,4 кг/ч

Затраты на мазут найдем следующим образом:

Зм = Gм Цм = 3102,45500 = 17 063,2 руб/ч (23)

В год энергозатраты на обогрев печи гидроочистки составят = 141 726 939,2 руб.

Где: Цм – цена мазута за тонну = 5500 руб.

Для того, чтобы сравнить энергозатраты проектируемой установки с существующими, по технологическим регламентам была определена суммарная нагрузка на печах по всем установкам.

Q сум = 128,52 ГДж/ч, тогда:

Gм = 128520/41 = 3134,6 кг/ч

Зм = Gм Цм = 3134,65500 = 17 240,5 руб/ч

В год энергозатраты на обогрев печей гидроочисток составляют = 143 199 593 руб

Из сравнения двух расчетов видно, что проектируемая печь менее энергоемка. Следовательно от внедрения в строительство такой установки экономия составит 1 472 653,8 руб/год.

3.6.2 Расчет энергозатрат для колонн проектируемой установки

Для того чтобы рассчитать энергозатраты нужно рассчитать тепловой баланс колонны, который можно записать в следующем виде: [7]

(24)

Где - расход теплоты, получаемый кипящей жидкостью от конденсирующегося греющего пара в кубе-испарителе, кДж/ч; - расход теплоты, отнимаемой охлаждающей водой от конденсирующихся в дефлегматоре паров, кДж/ч; Gf, Gd,Gw – массовые расходы питания, дистиллята, кубового остатка, кг/ч; - соответствующие удельные энтальпии, кДж/кг.

Далее из этого уравнения получаем:

(25)

Где - средние удельные теплоемкости, Дж/кгК; - соответствующие температуры, 0С

Расход теряемой теплоты рассчитывается по формуле:

(26)

Окончательное уравнения для расчета теплоты в кубе-испарителе примет следующий вид:

(27)

Таким образом, зная температуры, удельные теплоемкости и расходы потоков можно посчитать количество теплоты, получаемое кубом.

Количество тепла, получаемое кубом для колонны стабилизации:

Qd= Qгаза+ Qрефлюкса

Qг = 106,2 1,6482,163=0,378 кДж/ч

Qреф = 106,24,2002,744=1,224 кДж/ч

Qd=1.602 кДж/ч

Qд=2,4561,1=2,7016кДж/ч

Qw=171.73290002.902=16.393кДж/ч

Qf=38.751202.584=12.0156кДж/ч

Qk=9.868кДж/ч

Количество тепла, получаемое кубом для первой колонны разделения:

Qd=102,6930002,654=2,532 кДж/ч

Qд=7,4451,1=8,1895кДж/ч

Qw=185,22360002.873=12.557кДж/ч

Qf=32.9171,72.902=16,393кДж/ч

Qk=7,65кДж/ч

Количество тепла, получаемое кубом для третьей колонны:

Qd=113,6480002,528=1,378 кДж/ч

Qд=3,951,1=4,35кДж/ч

Qw=164,91880002.699 =8,367кДж/ч

Qf=185,22360002.873=12.557кДж/ч

Qk=1,709кДж/ч

В сумме со всех трех колонн нагрузка равна 19,22 кДж/ч

Для того, чтобы учесть увеличение загрузки по сырью примем коэффициент запаса Кз=1,5, тогда нагрузка будет составлять 28,83107 кДж/ч

Регламентые нормы по нагрузкам в существующих колоннах составляют 34,16кДж/ч

Таким образом, мы может узнать количество энергозатрат по двум вариантам.

По базовому варианту энергозатраты составили:

= 341600/41=8331.7 кг/ч

З=*Цм=8.337*5500=45824.3руб/ч

В год энергозатраты на обогрев печей отпарных колонн составляют = 380 616 635, 8 руб/год

По проектируемому варианту энергозатраты составили:

З=321 212 705, 2 руб/год

Из сравнения двух расчетов видно, что проектируемая печь менее энергоемка. Следовательно от внедрения в строительство такой установки экономия составит 59 403 930, 58 руб/год.

Проектируемый вариант выгоднее, это вытекает из разницы в энергозатратах, мы экономим таким образом: 60 876 566,4 руб/год

4.Заключения и выводы