Взаимозаменяемость, стандартизация и технические измерения

Министерство образования и науки Украины

Харьковский национальный автомобильно-дорожный

университет

Кафедра технологии машиностроения и ремонта машин

КУРСОВАЯ РАБОТА

по дисциплине

«Взаимозаменяемость, стандартизация и технические измерения»

Выполнил ст. группы __________________________________________

(подпись, дата, первая буква имени, фамилия)

Проверил _________________________________________________________

(уч.степень, уч.звание, подпись, дата, первая буква имени, фамилия)

2015

СОДЕРЖАНИЕ

Задача № 1……………………………………………………………………………..4

Задача № 2…………………………………………………………………………….12

Задача № 3…………………………………………………………………………….15

Задача № 4…………………………………………………………………………….21

Задача № 5…………………………………………………………………………….26

Задача № 6…………………………………………………………………………….28

Список литературы…………………………………………………………………...33

Приложение А………………………………………………………………………...34

Задача № 1

Для цилиндрического соединения с номинальным размером посадки D = 4 мм и заданными значениями наибольшего и наименьшего натягов Nmax= 31 мкм, Nmin= 7 мкм подбираем по ДСТУ ISO 286-2002 числовые значения допусков на обработку вала и отверстия.

Определяем вид посадки. Так как заданы предельные значения натягов, то, следовательно, посадка с натягом.

Допуск посадки с натягом

TП = Nmax – Nmin = 31 – 7 = 24 мм.

На первом этапе расчета принимаем допуски отверстия и вала равными, т. е. соответствующими одному квалитету

.

Ближайшие стандартные значения допусков вала и отверстия

12 мкм, квалитет IT7;

12 мкм, квалитет IT7.

Правильность принятых допусков проверяем соблюдением условия

;

=12 + 12 = 24 мкм.

По условию задачи 24 мкм. Так как равенство не соблюдается, принимаем квалитет отверстие на один грубее вала.

Ближайшие стандартные значения соответствуют квалитетам IT7 и IT7 и значениям допусков вала 12 мкм и отверстия 12 мкм. Еще раз проверяем правильность равенства

;

24= 12 + 12.

Определяем числовые значения верхних и нижних отклонений отверстия и вала.

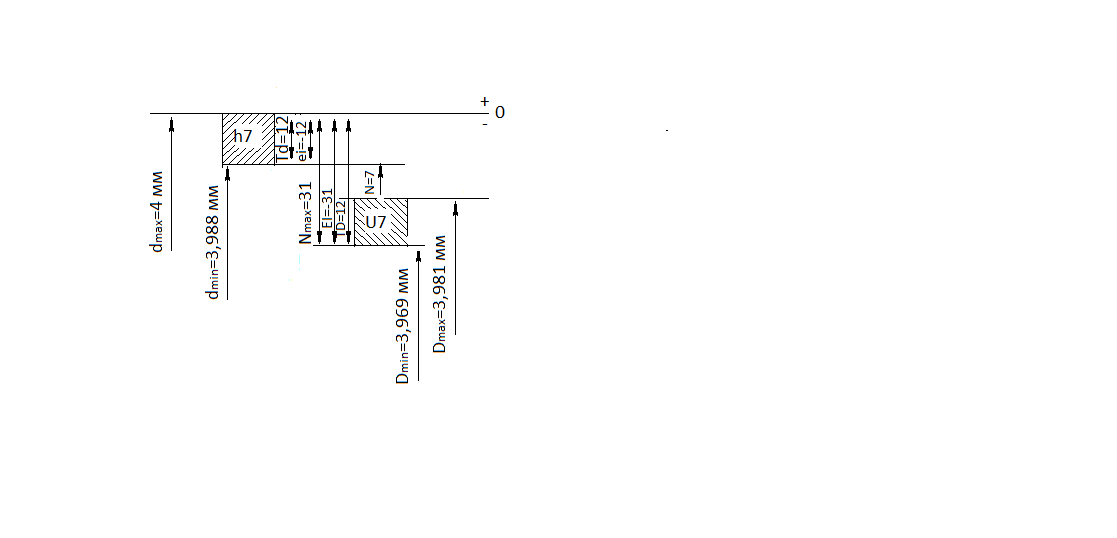

Основное отклонение отверстия в системе отверстия EI=0. Для определения основного отклонения вала строим графическое изображение посадки в такой последовательности (рис. 1.1):

проводим нулевую линию, условно обозначающую номинальный диаметр соединения = 4 мм;

строим поле допуска отверстия Н8 и проставляем его предельные отклонения от нулевой линии ES = - 19 мкм; EI = - 31;

строим поле допуска вала выше поля допуска отверстия, исходя из заданных значений параметров посадки с натягом;

определяем предельные отклонения вала

- 12-7 = - 19 мкм;

= - 31 мкм.

Следовательно, численное значение основного отклонения вала равно -19 мкм.

Для D =4 мм предельные отклонения вала es = -19 мкм и ei = -31 мкм в седьмом квалитете соответствуют полю допуска u7.

Выбранная нами стандартная посадка обеспечивает заданные значения функциональных натягов Nmax= 31 мкм и Nmin= 7 мкм.

Определяем предельные размеры отверстия и вала.

Предельные размеры отверстия

Dmax = D + ES = 4 +(- 0,019) = 3,981 мм;

Dmin = D + EI = 4 +(- 0,031) = 3,969 мм.

Предельные размеры вала

dmax = D + es = 4 + 0 = 4 мм;

dmin = D + ei = 4 +(- 0,012) = 3,988 мм.

Строим схему расположения полей допусков отверстия и вала (рис. 1.1) и наносим на нее основные обозначения и числовые значения всех параметров соединения.

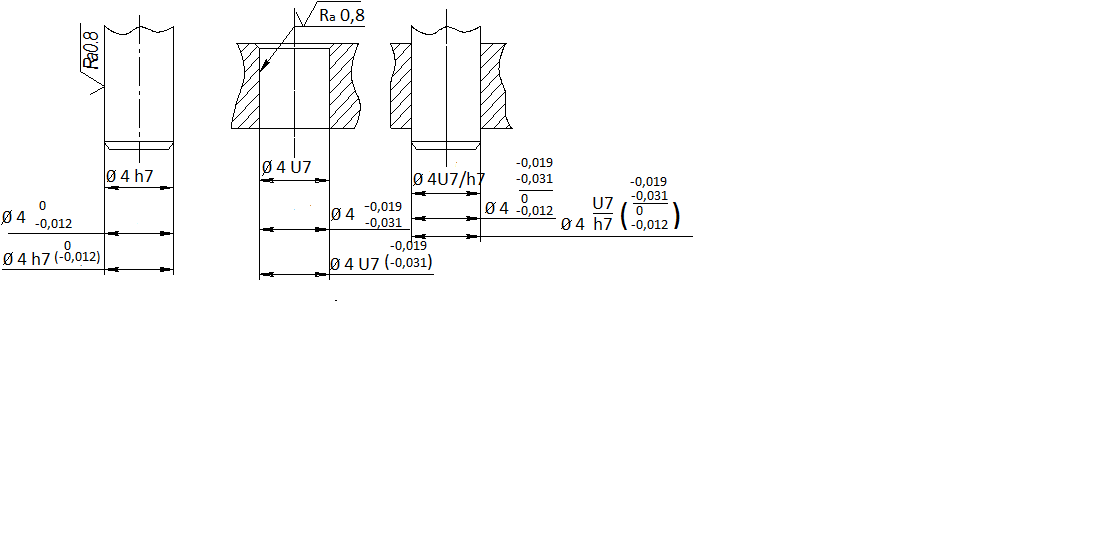

Выполняем схематический чертеж соединения отверстия и вала, отдельно отверстия и вала (рис. 1.2). Указываем на чертеже размеры соединения, отверстия и вала разными способами.

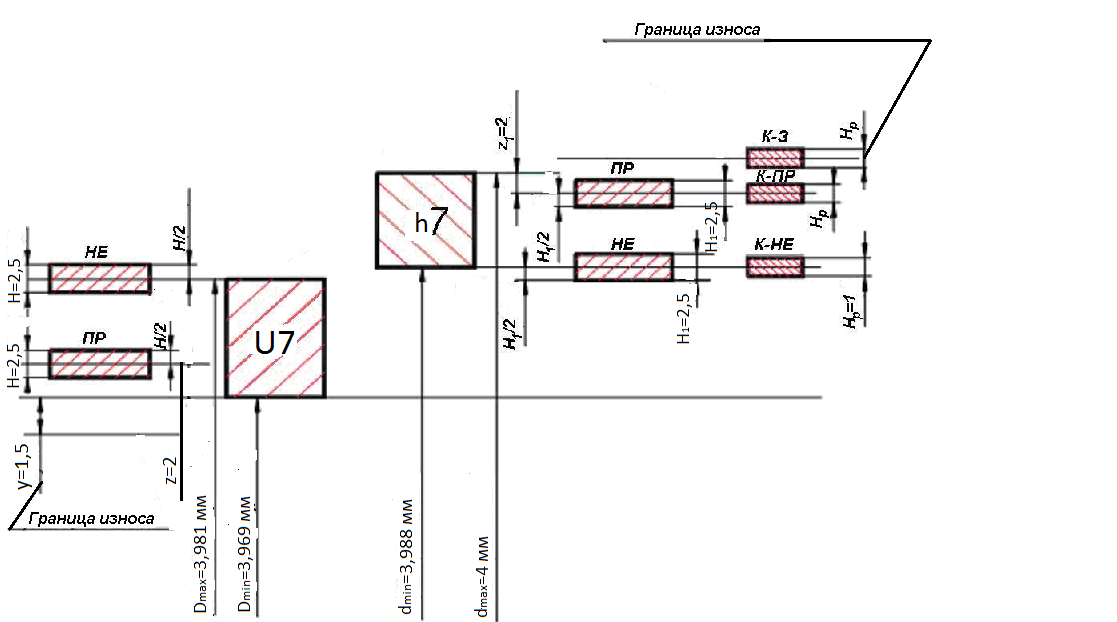

Строим общую схему полей допусков деталей, предельных рабочих и контрольных калибров (рис. 1.3).

Допуски на изготовление скоб Н1, пробок Н и контркалибров Нр, износ проходных скоб у1 и у, смещение середины полей допусков проходных калибров z и z1 находим из таблиц стандартов.

Т.к. D < 180 мм, параметры a и a1 равны 0.

Для вала D = 4 мм квалитета IT 7 параметры скобы: Н1 = 2,5 мкм; z1 = 2 мкм; у1 = 1,5 мкм; a1= 0, а параметр контркалибра Нр = 1 мкм.

Для отверстия D = 4 мм, квалитета IT 7 параметры пробки: Н = 2,5 мкм; z = 2 мкм; у = 2 мкм; a = 0.

Рисунок 1.1 – Схема расположения полей допусков отверстия и вала

Рисунок 1.2 Обозначение размеров, полей допусков и предельных

отклонений на чертежах

Рисунок 1.3 Схема расположения полей допусков деталей,

калибров и контркалибров для посадки 4 Н7/u7

По построенной схеме рассчитываем предельные и изношенные размеры калибров и контркалибров и заносим результаты в таблицу 1.1.

Предельные размеры калибра-пробки:

ПРmax = Dmin + z + H/2 = 3,969 + 0,002 + 0,00125 = 3,97225 мм;

ПРmin = Dmin + z – H/2 = 3,969 + 0,002 – 0,00125 = 3,96975 мм;

ПРизн = Dmin – y + = 3,969 – 0,0015 = 3,9675 мм;

НЕmax = Dmax – + H/2 = 3,981 + 0,00125 = 3,98225 мм;

НЕmin = Dmax – – H/2 = 3,981 – 0,00125 = 3,97975 мм.

Предельные размеры калибра-скобы:

ПРmax = dmax – z1 + H1/2 = 4 – 0,002 + 0,00125 = 3,99925 мм;

ПРmin = dmax – z1 – H1/2 = 4 – 0,002 – 0,00125 = 3,99675 мм;

ПРизн = dmax + у1 - 1 = 4 + 0,0015 = 4,0015 мм;

НЕmax = dmin +1+ H1/2 = 3,988 + 0,00125 = 3,98925 мм;

НЕmin = dmin +1 – H1/2 = 3,988 – 0,00125 = 3,98675 мм.

Предельные размеры контркалибров:

К-ПРmax = dmax – z1 + Hp/2 = 4 – 0,002 + 0,0005 = 3,9985 мм;

К-ПРmin = dmax – z1 – Hp/2 = 4 – 0,002 – 0,0005 = 3,9975 мм;

К-Иmax = dmax +y1 – 1+ Hp/2 = 4 + 0,0015 + 0,0005 = 4,002 мм;

К-Иmin = dmax +y1 – 1 - Hp/2 = 4 + 0,0015 – 0,0005 = 4,001 мм;

К-HEmax = dmin + 1 + Hp/2 = 3,988 + 0,0005 = 3,9885 мм;

К-HEmin = dmin +1 – Hp/2 = 3,988 – 0,0005 = 3,9875 мм.

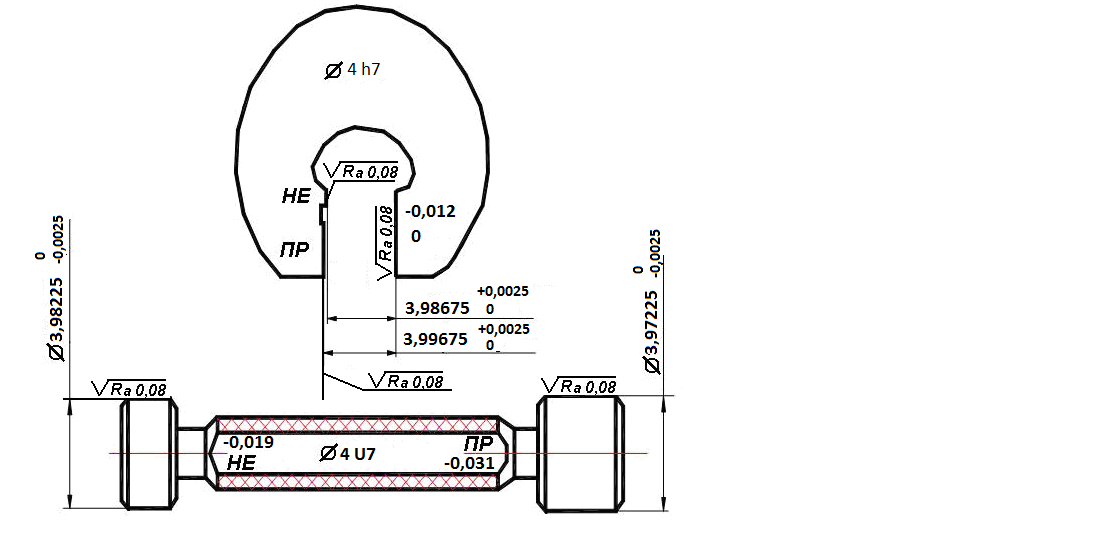

Рассчитываем исполнительные размеры калибров. Исполнительным размеров скобы (ПР и НЕ) служит ее наименьший предельный размер с положительным отклонением, пробки (ПР и НЕ) – наибольший предельный размер с отрицательным отклонением. Таким образом, отклонения проставляют «в тело» калибра, что обеспечивает максимум металла на изготовление.

Поэтому, исполнительные размеры калибра-скобы: ПР 3,99675; НЕ 3,98675, а исполнительные размеры калибра-пробки: ПР 3,97225; НЕ 3,98225.

Таблица 1.1 Предельные и изношенные размеры калибров

|

Калибры |

Предельные размеры калибров |

||

|

max |

min |

изношенный |

|

|

Для отверстия |

|||

|

ПР |

3,97225 |

3,96975 |

3,9675 |

|

НЕ |

3,98225 |

3,97975 |

|

|

Для вала |

|||

|

ПР |

3,99925 |

3,99675 |

4,0015 |

|

НЕ |

3,98925 |

3,98675 |

|

|

К-ПР |

3,9985 |

3,9975 |

|

|

К-НЕ |

3,9885 |

3,9875 |

|

|

К-И |

4,002 |

4,001 |

Выполняем эскизный чертеж рабочих калибров-пробок и калибров-скоб с маркировкой и обозначением исполнительных размеров (рис. 1.4).

Принцип маркировки калибров заключается в том, что на калибре наносится информация, касающаяся только контролируемой детали. На скобе указывается условное обозначение размера вала 4u7, а также проходной и непроходной пределы вала (т. е. верхнее отклонение 0 для ПР и нижнее отклонение -0,012 для НЕ). На пробке указывается размер отверстия 60U7, а также верхнее отклонение -0,019 для НЕ и нижнее -0,031 для ПР.

На эскизах рабочих калибров указываем допустимую шероховатость рабочей поверхности калибра, которая не должна превышать 10 % допуска на размер.

Выбираем числовые значения шероховатости в зависимости от квалитета по ГОСТ 2015-84. Таким образом, допустимая шероховатость по составляет не более 0,16 мкм.

Рисунок 1.4 Исполнительные размеры и маркировка калибров

ЗАДАЧА №2

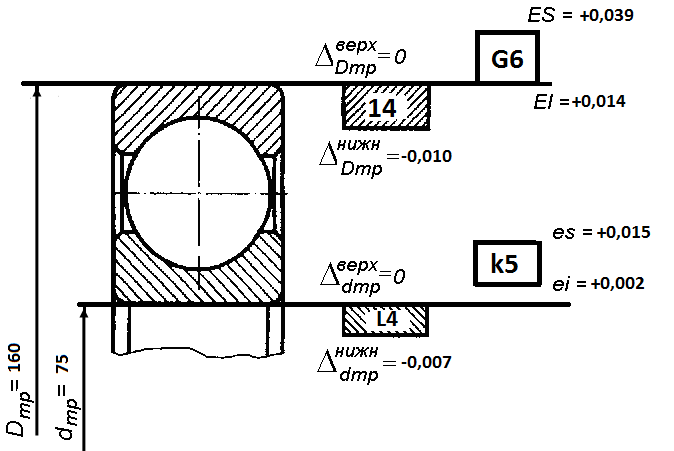

Для подшипника с номинальными диаметрами Dmp=160 мм; dmp =75 мм и классом точности 4, с интенсивностью радиального нагрузки на посадочной поверхности при циркуляционном нагружении кольца PR = 1100 кН/м, при местно нагруженном наружном кольце с перегрузкой до 150 % выбираем допустимые отклонения внутреннего и наружного диаметров подшипника, а также поля допусков вала и отверстия в корпусе под подшипник.

По ГОСТ 520-2002 выбираем числовые значения предельных отклонений диаметров:

верхнее отклонение диаметра внутреннего кольца dmp = 0;

нижнее отклонение диаметра внутреннего кольца dmp = –7 мкм;

верхнее отклонение диаметра наружного кольца Dmp = 0;

нижнее отклонение диаметра наружного кольца Dmp = –10 мкм.

По справочникам [3, 4] выбираем поля допусков сопрягаемых с подшипником поверхностей вала и корпуса подшипника.

Для вала, образующего посадку с вращающимся (циркуляционно-нагруженным) кольцом диаметром 75 мм, принимаем поле допуска n5 с учетом заданного значения РR = 1100 кН/м и 4 класса точности подшипника.

Для отверстия корпуса подшипника, образующего посадку с местно нагруженным (неподвижным) наружным кольцом, выбираем поле допуска, которое создает посадку с небольшим зазором. Для заданного неразъемного корпуса с диаметром отверстия 160 мм, с учетом перегрузки до 150 % и 4 класса точности, принимаем поле допуска G6.

Строим схему расположения полей допусков колец подшипника, вала и отверстия корпуса (рис. 2.1).

Рисунок 2.1 Схема расположения полей допусков колец подшипника,

вала и отверстия в корпусе

Определяем числовые значения параметров посадок по наружному и внутреннему кольцу.

По наружному кольцу образуется посадка с зазором, в которой Smax = 0,050 мм; Smin = 0 мм.

По внутреннему кольцу – посадка с натягом, в которой Nmax = 0,058 мм; Nmin = 0,027 мм.

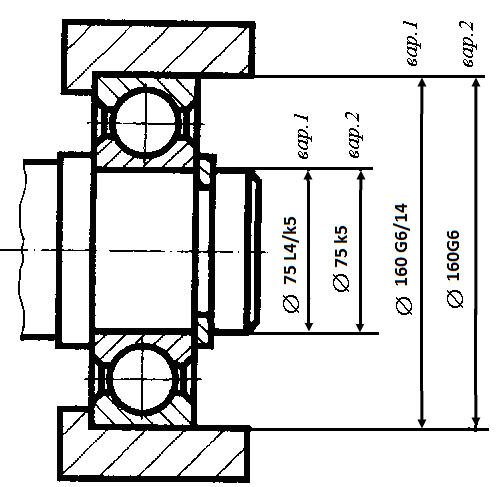

На эскизном чертеже соединения подшипника с деталями указываем размеры и посадки подшипника (рис. 2.2).

Рисунок 2.2 Эскиз рабочего чертежа соединения подшипника

с валом и отверстием корпуса

Задача №3

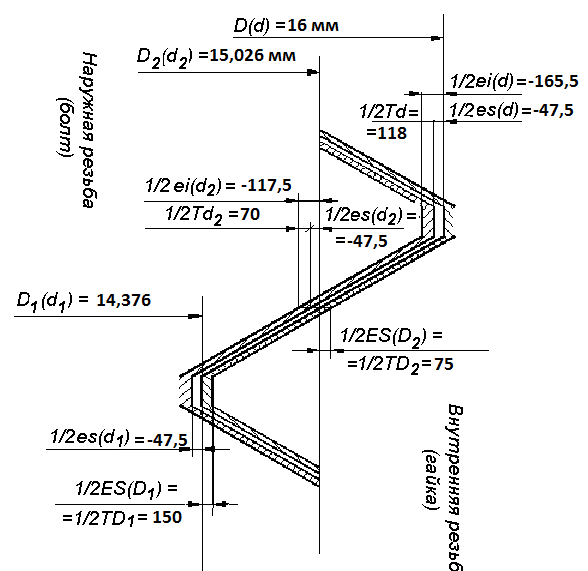

Для резьбового соединения М16x1,5-5Н6H/6d определяем основные параметры резьбы.

Расшифруем условное обозначение: М – метрическая резьба треугольного профиля с углом = 60; наружный диаметр резьбы d(D) = 64 мм; поле допуска гайки по среднему D2 и внутреннему D1 диаметрам – 6Н; поле допуска болта по среднему d2 и наружному d диаметрам – 6g (поля допусков по диаметрам D2 и D1 для гайки и d2 и d для болта одинаковы, поэтому второй раз обозначение поля допуска не дублируется); отсутствие особых указаний говорит о том, что длина свинчивания относится к группе N – нормальных длин.

Шаг резьбы не задан, следовательно, резьба с крупным шагом. По [3] определяем шаг резьбы Р = 6 мм.

Рассчитываем размеры среднего и внутреннего диаметров болта и гайки.

Средний диаметр болта и гайки равен

d2 = D2 = d – 1 + 0,026 = 16 – 1 + 0,026 = 15,026 мм;

внутренний диаметр болта и гайки равен

d1 = D1 = d – 2 + 0,376 = 16 – 2 + 0,376 = 14,376 мм.

Определяем по [3] числовые значения предельных отклонений диаметров болта и гайки.

Для болта с заданным полем допуска 6g основные (верхние) отклонения по наружному d, среднему d2 и внутреннему d1 диаметрам равны

es(d) = es(d2) = es(d1) = – 95 мкм.

Нижние предельные отклонения, зависящие от степени точности диаметра резьбы равны:

для среднего диаметра ei(d2) = – 235 мкм.

для наружного диаметра ei(d) = – 331 мкм.

Для внутреннего диаметра болта отклонение ei(d1) и величина допуска Td1 не нормируются.

Для гайки с заданным полем допуска 6Н основные (нижние) отклонения наружного D, среднего D2 и внутреннего D1 диаметров равны

EI(D) = EI(D2) = EI(D1) = 0.

Верхние отклонения, зависящие от степени точности диаметра резьбы равны:

для среднего диаметра ES(D2) = + 150 мкм.

для внутреннего диаметра ES(D1) = + 300 мкм

Верхнее предельное отклонение ES(D) и допуск TD наружного диаметра гайки D не нормируются.

Определяем числовые значения допусков наружного и среднего диаметра болта и внутреннего и среднего диаметра гайки.

Допуск наружного диаметра болта

Td = es(d) – ei(d) = – 95 – (– 331) = 236 мкм.

Допуск внутреннего диаметра гайки

TD1 = ES(D1) – EI(D1) = 300 – 0 = 300 мкм.

Допуск среднего диаметра болта

Td2 = es(d2) – ei(d2) = – 95 – (– 235) = 140 мкм.

Допуск среднего диаметра гайки

TD2 = ES(D2) – EI(D2) = 150 – 0 = 150 мкм.

Строим схему расположения полей допусков резьбового соединения (рис. 3.1).

Рисунок 3.1 Схема расположения полей допусков резьбы

Используя схему расположения полей допусков резьбового соединения рассчитываем предельные и исполнительные размеры диаметров болта и гайки.

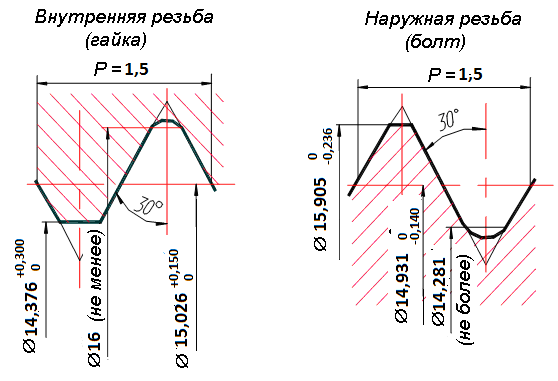

Для наружного диаметра болта

dmax = d + es(d) = 16 + (– 0,095) = 15,905 мм;

dmin = d + ei(d) = 16 + (– 0,331) = 15,669 мм.

Исполнительный размер d будет равен мм.

Для среднего диаметра болта

d2 max = d2+ es(d2) = 15,026 + (– 0,095) = 14,931 мм;

d2 min = d2 + ei(d2) = 15,026 + (– 0,235) = 14,791 мм.

Исполнительный размер d2 будет равен мм.

Для внутреннего диаметра болта

d1 max = d1+ es(d1) = 14,376 + (– 0,095) = 14,281 мм;

d1 min – не нормируется.

Исполнительный размер d1 будет равен 14,281 мм (не более).

Для наружного диаметра гайки

Dmax – не нормируется;

Dmin = D + EI(D) = 16 + 0 = 16 мм.

Исполнительный размер D будет равен 16 мм (не менее).

Для среднего диаметра гайки

D2 max = D2 + ES(D2) = 15,026 + 0,150 = 15,176 мм;

D2 min = D2 + EI(D2) = 15,026 + 0 = 15,026 мм.

Исполнительный размер D2 будет мм.

Для внутреннего диаметра гайки

D1 max = D1 + ES(D1) = 14,376 + 0,300 = 14,676 мм;

D1 min = D1 + EI(D1) = 14,376 + 0 = 14,376 мм.

Исполнительный размер D1 будет равен мм.

Результаты расчета сводим в таблицу 3.1.

Таблица 3.1 Результаты расчета резьбовой посадки

|

Диаметры |

Значения диаметров резьбы, мм |

Отклонения диаметров резьбы и заготовок, мкм |

Допуски диаметров резьбы и заготовок, мкм |

|||||||||

|

Номинального контура |

Предельных контуров |

|||||||||||

|

Болта |

Гайки |

Болта |

Гайки |

|||||||||

|

Болта |

Гайки |

max |

min |

max |

min |

es |

ei |

ES |

EI |

Болта |

Гайки |

|

|

d |

D |

16 |

15,905 |

15,669 |

- |

16 |

-95 |

-331 |

- |

0 |

236 |

- |

|

d2 |

D2 |

15,026 |

14,931 |

14,791 |

15,176 |

15,026 |

-95 |

-235 |

+150 |

0 |

140 |

150 |

|

d1 |

D1 |

14,376 |

14,281 |

- |

14,676 |

14,376 |

-95 |

- |

+300 |

0 |

- |

300 |

Изображаем профили резьбы винта и гайки и указываем исполнительные размеры (рис. 3.2).

Рисунок 3.2 Исполнительные размеры профилей болта и гайки

ЗАДАЧА №4

Для прямозубого цилиндрического зубчатого колеса с делительным диаметром d = 225 мм, нормальным модулем m = 4,5 мм и заданной точностью изготовления 9-8-8-A выбираем комплексы контролируемых параметров для норм кинематической точности, плавности и контакта зубьев.

Для контроля кинематической точности выбираем, с учетом заданной степени кинематической точности 9, комплекс показателей Frr и Fvwr .

Для контроля плавности работы принимаем по заданной степени точности плавности работы 8 и значению m = 4,5 мм комплекс показателей f pbr и f fr .

Для контроля контакта зубьев в передаче, с учетом степени точности контакта 8, принимаем комплексный показатель «суммарное пятно контакта».

Для выбранных показателей точности определяем числовые значения допусков и отклонений.

Для заданной степени кинематической точности: Fr = 112 мкм и Fvw = не установлено.

Для заданной точности плавности работы: f pb = 26 мкм , f f = 22 мкм.

Для заданной степени точности по нормам контакта относительные размеры суммарного пятна контакта равны: по высоте зуба – не менее 40 % , по длине зуба – не менее 50 % .

В соответствии с заданным видом сопряжения по боковому зазору и степени точности по нормам плавности выбираем числовое значение наименьшего смещения исходного контура. Для вида сопряжения А, с учетом степени точности плавности работы 8 и делительного диаметра d = 225 мм, наименьшее дополнительное смещение E Hs = – 350 мкм.

По заданному виду допуска на боковой зазор и величине допуска на радиальное биение зубчатого венца определяем числовое значение допуска на смещение исходного контура TH . Для заданного вида допуска на боковой зазор – a с учетом допуска на радиальное биение Fr = 112 мкм находим допуск на смещение исходного контура TH = 350 мкм.

Выбираем средства измерения для контроля выбранных параметров зубчатого колеса [4].

Для контроля Frr примем биениемер модели Б-10м, пригодный для контроля колес с модулем от 1 до 10 мм.

Для контроля Fvwr примем нормалемер модели БВ-5045, позволяющий измерять длину общей нормали до W = 120 мм. Выполним расчет длины общей нормали. По [3] для колеса с заданным количеством зубьев (z = 50) определим длину общей нормали W1 для колеса с единичным модулем. Значения W1 и zn , помещенные в среднем столбике, предпочтительны. Для zn = 6 (количество охватываемых зубьев) W1 =16,93697 мм.

Тогда длина общей нормали

W= W1 m = 16,93697 4,5 =76,216365 мм.

Для контроля f pbr примем шагомер модели 21501, пригодный для модулей m = 1,7510 мм.

Контроль ffr можно выполнить с помощью эвольвентомера модели БВ-5032, пригодного для контроля колес с внешним диаметром da = 20400 мм и модулем m = 0,510 мм).

Проверку суммарного пятна контакта можно выполнять на контрольно-обкатном станке.

Величину действительного смещения исходного контура инструмента можно определить зубомером смещения модели 2301, пригодным для контроля колес с m = 210 мм.

Схемы контроля выбранных параметров приведены на рис. 4.1 – 4.6.

Задача № 5

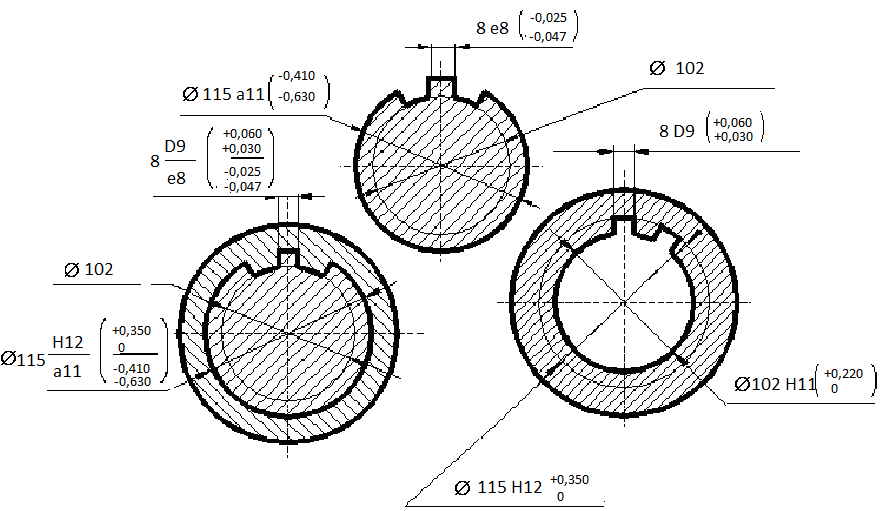

Для шлицевого соединения с числом зубьев z = 20, внутренним диаметром d = 102 мм, наружным диаметром D = 115 мм, шириной зуба b = 8 мм, с центрированием по d выбираем поля допусков и посадки шлицевых вала и втулки для центрируемых параметров: для d выбираем посадку ; для b выбираем посадку .

Для нецентрирующего диаметра D выбираем посадку .

Для заданных размеров шлицевого соединения и выбранных полей допусков условное обозначение будет выглядеть следующим образом:

– для соединения: b – 20 120 115 8;

для шлицевого вала: b – 20 102 115 a11 8 e8;

для шлицевой втулки: b – 20 102 H11 115 H12 8 D9 .

Определяем числовые значения предельных отклонений диаметров отверстия и вала, ширины впадин отверстия и толщины зубьев вала, и вместе с условным обозначением полей допусков проставляем их на эскизах сборочного чертежа, а также чертежа втулки и вала (рис. 5.1).

Рисунок 5.1 Эскиз шлицевого соединения и его элементов

Задача № 6

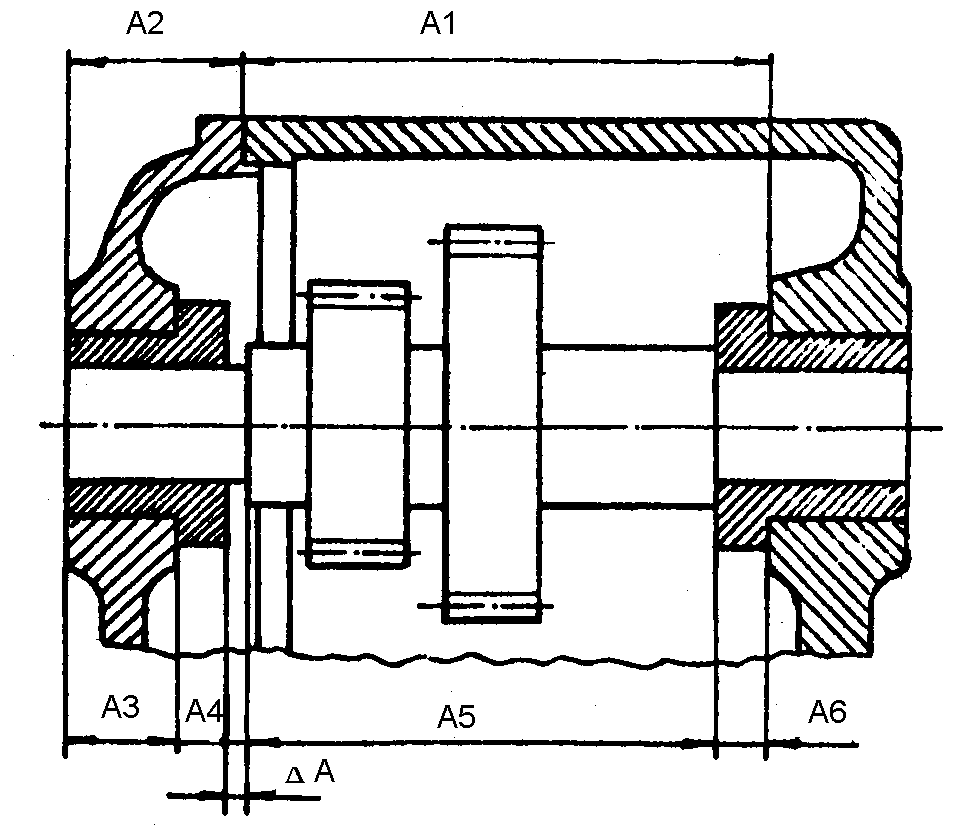

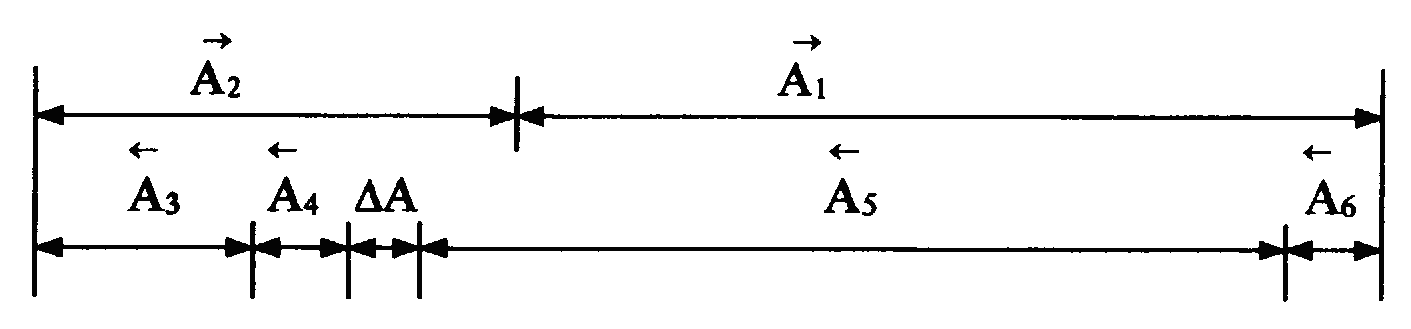

Для узла №1 (рис. 6.1) с номинальными размерами поверхностей деталей: А1 = 100 мм; А2 = 3 мм; А3 = 90 мм; А4 = 6 мм и размером исходного звена А = А0 = строим схему размерной цепи (рис. 6.2).

Рисунок 6.1 – Эскиз сборочного чертежа

Рисунок 6.2 – Схема размерной цепи

Определяем увеличивающие и уменьшающие звенья размерной цепи:

А2 и А1 увеличивающие звенья; А3 , А4 , А5 , А6 уменьшающие звенья.

Проверим правильность построения размерной цепи

А0 = А iув - А jум = А1 – ( А2 +А3 + А4 );

А0 = 100 – ( 3 + 90 + 6 ) = 100 – 99 = 1 мм.

По заданному допуску исходного звена определяем допуски и предельные отклонения составляющих размеров методом решения на максимум и минимум, пользуясь способом одного квалитета.

Допуск замыкающего звена

ТА0 = ЕS - EI = (- 0,100) – (– 0,600) = 0,5 мм = 500 мкм,

и равен

= ТА1 + ТА2 + ТА3 + ТА4 ,

где n количество увеличивающих звеньев;

p количество уменьшающих звеньев.

Допуск любого размера (звена) равен

Т = ,

где а количество единиц допуска;

i единица допуска.

Поэтому

ТА0 = .

Так как задача решается методом одного квалитета, и величина a зависит только от номера квалитета, следовательно

а1 = а2 = а3 = а4 = аm .

Тогда

ТА0 = am ( i1 + i2 + i3 + i4 ).

Откуда находим значение аm для определения номера квалитета

.

Рассчитываем единицы допуска для каждого звена и результаты вычислений сводим в таблицу 6.1.

Таблица 6.1 Единицы допусков для составляющих звеньев

|

А1 = 100мм |

А2 = 3мм |

А3 = 90мм |

А4 = 6мм |

А6 = 5мм |

|

|

i1 = 2,17 мкм |

i2 =1,56 мкм |

i3 = 1,31 мкм |

i4 = 0,73 мкм |

i5 = 2,17 мкм |

i6 = 0,73 мкм |

Рассчитаем количество единиц допуска

.

В соответствии с найденным значением аm принимаем ближайшее стандартное значение a = 100, которое соответствует квалитету IT 11. Назначаем допуски составляющих звеньев размерной цепи по IT 11.

Сумма допусков составляющих звеньев

TАj = 220 + 60 + 84 + 220 + 75 = 575 мкм.

Так как ТА ТAj , принимаем специальное звено А3 , допуск которого будет нестандартным.

Рассчитываем нестандартный допуск специального звена

ТА5 = ТА0 – = 500 – (220+60+75) = 145 мкм.

Для определения предельных отклонений звеньев классифицируем их на охватывающие и охватываемые: А1 условно относим к отверстиям и назначаем допуски как для основных отверстий; А2 , А4 , условно относим к валам и назначаем допуски как для основных валов.

Рассчитываем нижнее предельное отклонение специального звена

ЕIA5 = ESAj ув – ЕS A0 – ЕIAj ум =

=220 + 100 – 200 – ( – 60 – 75 ) = +445 мкм.

Рассчитываем верхнее предельное отклонение специального звена

ЕSA5 = TA5 + EIA5 = 145 + 455 = + 600 мкм.

Результаты расчетов сводим в таблицу 6.2.

Таблица 6.2 – Допуски и предельные отклонения звеньев

|

Номер звена |

Номинальный размер, мм |

Поле допуска |

Допуск, мкм |

Предельные отклонения, мкм |

||

|

Стандартный |

Принятый |

ЕS |

EI |

|||

|

A1 |

100 |

Н10 |

140 |

140 |

+140 |

0 |

|

A2 |

3 |

Н10 |

100 |

100 |

+100 |

0 |

|

A3 |

90 |

h10 |

84 |

84 |

0 |

–84 |

|

A4 |

4 |

h10 |

48 |

48 |

0 |

–48 |

Проверяем правильность расчета, определяя нижнее предельное отклонение замыкающего звена

ЕIA0 = EIAj ув – ЕSAj ум = 0 + 0 – 600 = – 600 мкм.

Задача решена правильно.

СПИСОК ЛИТЕРАТУРЫ

1. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения. Учебник для вузов. - М.: Машиностроение, 1986. - 343 с.

2. Допуски и посадки. Справочник. В 2-х ч./ Под ред. В.Д. Мягкова. - 6-е изд.,перераб. и доп.- Л.: Машиностроение, Ленингр. отд., 1982. Ч. 1.- 436 с.

3. Допуски посадки. Справочник. В 2-х ч./ Под ред. В.Д. Мягкова. - 6-е изд., перераб. и доп.-Л.: Машиностроение, Ленингр. отд., 1983.- Ч. 2.- 448 с.

4. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения. / Под ред. А.И. Якушева. -3-е изд., перераб. и доп.- М.:Машиностроение, 1980.- 527 с.

5. ГОСТ 520-2002 Подшипники качения. Общие технические условия.

6. ГОСТ 1139-80 Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски.

7. ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски.

8. ГОСТ 2015-84. Калибры гладкие нерегулируемые. Технические требования.

9. ГОСТ 24853-81 Калибры гладкие для размеров до 500 мм. Допуски.

10. ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений.

Приложение А

Взаимозаменяемость, стандартизация и технические измерения