Общие понятия о стандартизации и взаимозаменяемости

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

Кафедра ПР-2 «Метрология, сертификация и диагностика»

УТВЕРЖДАЮ

Заведующий кафедрой ПР-2

________________В.В. Клюев

«___»____________2007г.

Для студентов курса факультета ПР

Специальностей 2005. 01, 2005. 03

Кандидат технических наук, доцент Пухальский В. А.

ЛЕКЦИЯ № 1

по дисциплине 2204 «Метрология, стандартизация, сертификация и взаимозаменяемость»

ТЕМА «Общие понятия о стандартизации и взаимозаменяемости»

Обсуждена на заседании кафедры

(предметно-методической секции)

«___»_______________2007 г.

Протокол №___

МГУПИ – 2007г.

Общие понятия о стандартизации и взаимозаменяемости

Причиной всякой сознательной деятельности людей являются их потребности. Удовлетворение потребностей является целью этой деятельности.

В начальный период своего существования человек имел ограниченные погрешности и удовлетворял их непосредственно предметами, которые находил в окружающей его природе. Однако по мере развития человека рождались новые потребности, удовлетворить которые предметами окружающей его природы он уже не мог. Неудовлетворенность побуждала к поиску и постепенно привела человека к производственной деятельности.

Развитие и как следствие усложнение производств в свою очередь способствовало рождению принципов их организации, которые позволили упорядочить эту деятельность.

К основным принципам организации производств относятся стандартизация и взаимозаменяемость.

Стандартизация – становление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности.

Стандартизация основывается на объединенных достижениях науки, техники и передового опыта и определяет основу не только настоящего, но и будущего развития и должна осуществляться неразрывно с прогрессом.

Взаимозаменяемость – свойство независимо изготовленных деталей занимать свое место в сборочной единице без дополнительной механической или ручной обработки при сборке, обеспечивая при этом нормальную работу собираемых изделий (узлов, механизмов, машин).

Эти принципы использовались с давних времен. Так, в Древнем Риме водопроводы сооружали из труб строго определенных диаметров; в Древнем Египте для строительства пирамид использовались унифицированные блоки высокой точности. В начале ХVIII века по указанию Петра I была построена серия судов с якорями, вооружением и снаряжением одинаковых размеров. В металлообрабатывающей промышленности впервые в мире взаимозаменяемое производство было осуществлено во второй половине ХVIII века при массовом изготовлении ружей на Тульском, а затем на Ижевском заводах.

Стандартизация может быть опережающей и комплексной.

Комплексным методом стандартизации называют такой, при котором качественные показатели и стандарты на сырье, материалы, комплектующие изделия, а также нормативно-технические документы разрабатывают исходя из требований, предъявляемых к конечным изделиям.

Опережающая стандартизация осуществляется с учетом прогрессивного развития во времени показателей качества объектов стандартизации. В опережающих стандартах устанавливают несколько возрастающих, более прогрессивных показателей качества, опережающих достигнутый уровень, и указывают сроки введения этих показателей в действие. Сроки назначают обоснованно, с учетом освоения производства необходимого сырья, материалов, комплектующих изделий и оборудования, а также решения научных, технических и других сопутствующих задач.

Кроме того существуют такие методы стандартизации, как унификация и агрегатирование.

Унификация – разновидность или метод стандартизации, заключающийся в рациональном уменьшении (сокращении) типов, видов и размеров объектов одинакового назначения.

Агрегатирование – метод создания новых машин, приборов и оборудования путем компоновки стандартных и унифицированных деталей, узлов и механизмов, имеющих одинаковые геометрические размеры и назначение.

Взаимозаменяемость классифицируются следующим образом.

Взаимозаменяемость может быть параметрической и функциональной, внешней и внутренней, полной и неполной.

Взаимозаменяемость не обеспечивается одной только точностью геометрических параметров. Пусть, например, зубчатые колеса, поступившие на сборку, изготовлены по заданным размерам, но у части из них не обеспечена необходимая твердость зубьев при термической обработке. Такие зубчатые колеса менее долговечны, и фактически взаимозаменяемость собранных узлов в данной партии будет нарушена. Поэтому современным направлением взаимозаменяемости является функциональная взаимозаменяемость, при которой точность и другие эксплуатационные показатели деталей, сборочных единиц и комплектующих изделий должны быть согласованы с назначением и условиями работы конечной продукции. Взаимозаменяемость по геометрическим параметрам является частным видом функциональной взаимозаменяемости.

Полная взаимозаменяемость позволяет получать заданные показатели качества без дополнительных операций в процессе сборки. При неполной взаимозаменяемости при сборке сборочных единиц и конечных изделий допускаются операции, связанные с подбором и регулировкой некоторых деталей и сборочных единиц. Она позволяет получать заданные технические и эксплуатационные показатели готовой продукции при меньшей точности деталей. Функциональная взаимозаменяемость может быть только полной, а геометрическая – и полной, и неполной.

Внешняя взаимозаменяемость – это взаимозаменяемость узлов и комплектующих изделий (электродвигателей, подшипников качения и пр.) по эксплуатационным параметрам и присоединительным размерам. Например, эксплуатационными параметрами являются: для электродвигателей – мощность, частота вращения, напряжение, ток; для подшипников качения – коэффициент работоспособности, предельная частота вращения. К присоединительным размерам относятся диаметры, число и расположение отверстий в лапах электродвигателей; внутренний и наружный диаметры и ширина колец подшипников качения.

Внутренняя взаимозаменяемость обеспечивается точностью параметров, которые необходимы для сборки деталей в узлы, а узлов в механизмы. Например, взаимозаменяемость шариков или роликов подшипников качения, узлов ведущего и ведомого валов коробок передач и т.д.

В связи с принятием в 2002 году Федерального закона «Об основах технического регулирования в Российской Федерации» система стандартизации у нас в стране претерпела существенные изменения. Этим законом введена двухуровневая структура нормативно-правовых документов. Верхним уровнем является технический регламент, ниже – гармонизированные с техническим регламентом добровольные стандарты. Последние призваны помочь производителю правильно понять и выполнить требования технических регламентов. Стандарты не обязательны, но если их требования выполняются, то к производителям нет никаких претензий, поскольку тем самым автоматически выполняется сама директива. В противном случае производитель должен доказать соответствие данного изделия техническому регламенту.

К документам по стандартизации, действующим на территории Российской Федерации, относятся:

— национальные стандарты Российской Федерации (национальные стандарты);

— применяемые в установленном порядке международные стандарты, классификации, правила, нор�мы и рекомендации по стандартизации;

— общероссийские классификаторы технико-экономической и социальной информации;

Технический регламент – федеральный закон или постановление Правительства Российской Федерации, а в случае прямо предусмотренном

В настоящее время в нашей стране действует ряд законов, по которым мы живем и работаем. Это законы: «О защите прав потребителей», в который в свое время было впервые введено понятие «сертификация», «О стандарти�зации», «О сертификации продук�ции и услуг», «Об обеспечении единства измерении» и закон «Об основах технического регулирования в Российской Феде�рации».

Стандарт – документ, в котором устанавливают для добровольного многократного использования правила, общие принципы, характеристики продукции, процессов (методов производства, эксплуатации утилизации работ или услуг. Стандарт может также включать или исключительно содержать требования к терминологии, символике, упаковке, маркировке и этикетированию.

Закон «Об основах технического регулирования в Российской Феде�рации» появился в 2002 году. Его внедрение осуществляется по сей день.

Законопроект «Об основах технического регулирования в Российской Федерации» направлен на совершенствование правовых основ в области принятия, применения и исполнения обязательных требований и добровольных правил, общих принципов, характеристик продукции, процессов, методов, производства, эксплуатации и утилизации, работ и услуг, оценки соответствия продукции; ответственности участников, регулируемых законом отношений. Предметом законодательного регулирования являются: установление обязательных технических норм и правил, подтверждения соответствия продукции, процессов производства обязательным требованиям стандартизации, аккредитации и др.

Цель принятия технических регламентов — обеспечение защиты жизни, здоровья физических лиц, в том числе их отдельных категорий; имущества физических или юридических лиц, государственного или муниципального имущества; охраны окружающей , среды, в том числе жизни и здоровья животных и растений.

Снятие противоречий в действующем Законодательстве и создание общих правовых норм в областях сертификации, стандартизации и защиты прав потребителей в значительной степени позволит снизить административный произвол, в области сертификации товаров и услуг.

Стандартизация в Российской Федерации осуществ�ляется в соответствии с принципами:

— добровольности применения стандартов;

—максимального учета при разработке стандартов интересов всех заинтересованных лиц;

—использования международных стандартов как ос�новы для подготовки национальных стандартов, за исключением случаев, когда такое Использование признано не�возможным из-за несоответствия уровня требований международных стандартов климатическим и географическим особенностям, техническим и (или) технологическим различиям или по иным соразмерным по значимости основаниям, а также случаев, когда Российская Федерация возражала в соответствии с принятыми процедурами против принятия данного международного стандарта или отдельного его положения;

—стандарты должны основываться на требованиях к характе�ристикам потребительских свойств и (или) эксплу�атационным характеристикам продукции, а не на требованиях к ее конструктивным или описательным характеристикам;

— недопустимости установления, в стандартах тре�бований, противоречащих требованиям технических регламентов;

— обеспечения условий для единообразного применения стандартов.

Подтверждение соответствия – процедура, результатом которой является документальное удостоверение (в виде декларации о соответствии или сертификата соответствия) того, что продукция, процессы (методы) производства, эксплуатации и утилизации, работы или услуги соответствуют установленным требованиям технических регламентов или положениям стандартов, условиям гражданско-правовых договоров.

Подтверждение соответствия осуществляется в це�лях:

— удостоверения соответствия продукции, процессов.(методов) производства, эксплуатации и ути�лизации, работ и услуг требованиям, технических регламентов, положениям стандартов, условиям гражданско-правового договора;

— содействия покупателям в компетентном выборе продукции, работ и услуг;

— повышения конкурентоспособности продукции, ра�бот и услуг на российском и международном рынках;

— создания условий для обеспечения свободного перемещения товаров в Российской Федерации, а также для участия в международном экономичес�ком, научно-техническом сотрудничестве и международной торговле.

Подтверждение соответствия на территории. Рос�сийской Федерации осуществляется в формах:

— принятия изготовителем (продавцом) декларации о соответствии;

— сертификации.

Подтверждение соответствия может носить добровольный или обязательный характер.

В отличие от России, мировое со�общество в большей степени работает по декларации, ибо декларирование — это ответственность производителя. Тогда как сертификация — частичное возложение ответственности за безо�пасность продукции на орган по серти�фикации. Например, в США практика декларирования весьма, ус�пешна. Во-первых, при декларирова�нии указываются наиболее существен�ные характеристики продукции — население хочет это знать. Во-вторых, при декларировании производителю никоим образом не удается избежать ответственности за выпуск опасной продукции — придется отвечать перед судом, а это колоссальный штраф, изъятие продукции, а то и тюремный срок.

Современный рынок настолько заполнен, что уход с него конкретного участника никак на рынке не отражает�ся. Но вот проштрафившийся предпри�ниматель на рынок уже не вернется. Так что западный производитель не за�интересован в искажении данных дек�ларации — себе дороже. Мы тоже переходим к практике декларирования, постепенно уменьшая объемы сертификации. Тем не менее обязательная сертифика�ция останется — по схемам, выбран�ным самим заявителем из числа тех, что предусмотрены соответствующим техническим регламентом. Обязатель�ной сертификации будут подвергаться, к примеру, в первую очередь, продукты питания. В целом, порядок проведения сертификации — прерога�тива технических регламентов. Прави�ла оценки соответствия будут устанавливаться всеми сообща, а значит, будут объективными и выполнимыми.

Функциональная взаимозаменяемость.

Проведенные исследования и опыт промышленности показывают, что изготовление деталей и сборочных единиц с точно установленными геометрическими, механическими, электрическими, и другими функциональными параметрами при оптимальной их точности и оптимальном качестве поверхности, создание гарантированного запаса работоспособности машин и приборов позволяет обеспечить взаимозаменяемость всех однотипных изделий, выпускаемых заводом, по их эксплуатационным показателям, т.е. по показателям качества функционирования (производительности, точности и др.). обеспечение взаимозаменяемости машин и других изделий по оптимальным эксплуатационным показателям (ЭКП) является основным принципом взаимозаменяемости в машиностроении. Взаимозаменяемость, при которой обеспечивается работоспособность изделий с оптимальными показателями качества функционирования для сборочных единиц и взаимозаменяемость их по этим показателям, называют функциональной.

Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, от зазора между поршнем и цилиндром (функционального параметра) зависит мощность двигателей (эксплуатационный показатель), а в поршневых компрессорах – массовая и объемная производительности. Эти параметры функциональными, чтобы подчеркнуть их связь со служебными функциями сборочных единиц и ЭКП изделий. Связь их с эксплуатационными показателями может быть как функциональной, так и случайной.

Чтобы получить наибольшую эффективность взаимозаменяемости, т.е. добиться функциональной взаимозаменяемости, необходимо при конструировании, производстве и эксплуатации машин и других изделий учитывать следующий комплекс научно-технических исходных положений, объединяемых понятием принцип функциональной взаимозаменяемости.

Исходные положения, используемые при конструировании изделий.

- Эксплуатационные показатели машин и других изделий определяются уровнем и стабильностью характеристик рабочего процесса; размерами, формой и параметрами деталей и сборочных единиц; уровнем механических, физических и химических свойств материалов, изготовлены детали, и другими факторами. Неизбежные погрешности параметров изменения материалов влияют на параметры рабочего процесса и эксплуатационные показатели машин, поэтому для ответственных деталей составных частей взаимозаменяемость необходимо обеспечивать не только по размерам, форме и другим геометрическим параметрам, показателям механических свойств материала (особенно поверхностного слоя деталей), но и по электрическим, гидравлическим, оптическим, химическим и другим функциональным параметрам (в зависимости от принципа действия машины).

- Очень важно обеспечить однородность исходного сырья, материалов заготовок и полуфабрикатов по химическому составу и структуре, равный уровень и стабильность механических, физических и химических свойств, а также точность и стабильность их размеров и форм.

- Функциональную взаимозаменяемость обеспечивают на стадии проектирования изделий. Для этого в первую очередь необходимо уточнить номинальные значения их эксплуатационных показателей и определить исходя из назначения, требований к надежности и безопасности допускаемые отклонения эксплуатационных показателей изделий, которые они будут иметь в конце установленного срока работы. Разность между этими показателями у новых изделий и в конце срока эксплуатации составляет их допуск. Есть и другой путь решения этой задачи – обобщения опыта эксплуатации и проведение экспериментальных испытаний моделей, макетов или образцов. Важно установить основные составные части машины, от которых в первую очередь зависят ее эксплуатационные показатели; составить перечень деталей и составных частей, определяющих долговечность изделия в целом. Затем для данной категории деталей и составных частей изделия выбирают конструктивные формы, материалы, технологию изготовления и устанавливают качество поверхности, которые обеспечивают максимальный срок их службы, точность и другие характеристики.

- При конструировании необходимо выявить функциональные параметры, от которых главным образом зависят значения и допускаемый диапазон отклонений эксплуатационных показателей машины. Теоретически и экспериментально на макетах, моделях и опытных образцах следует установить возможные изменения функциональных параметров во времени (в результате износа, пластической деформации, термоциклических воздействий, изменения структуры и старения материала, коррозии и т.д.), найти связь и степень влияния этих параметров и их отклонений на эксплуатационные показатели нового изделия и в процессе его длительной эксплуатации. Зная эти связи и допуски на эксплуатационные показатели изделий, можно определить допускаемые отклонения функциональных параметров и рассчитать посадки для ответственных соединений. Применяют и другой метод: используя установленные связи, определяют отклонения эксплуатационных показателей при выбранных допусках функциональных параметров. При расчете точности функциональных параметров необходимо создавать гарантированный запас работоспособности изделий, который обеспечит сохранение эксплуатационных показателей к концу срока их эксплуатации в заданных пределах. Необходимо также проводить оптимизации допусков, устанавливая меньше допуски для функциональных параметров, погрешности которых наиболее сильно влияют на эксплуатационные показатели изделий. Установление связей эксплуатационных показателей с функциональными параметрами и независимое изготовление деталей и составных частей по этим параметрам с точностью, определенной исходя из допускаемых отклонений эксплуатационных показателей изделий в конце срока их службы, - одно из главных условий обеспечения функциональной взаимозаменяемости.

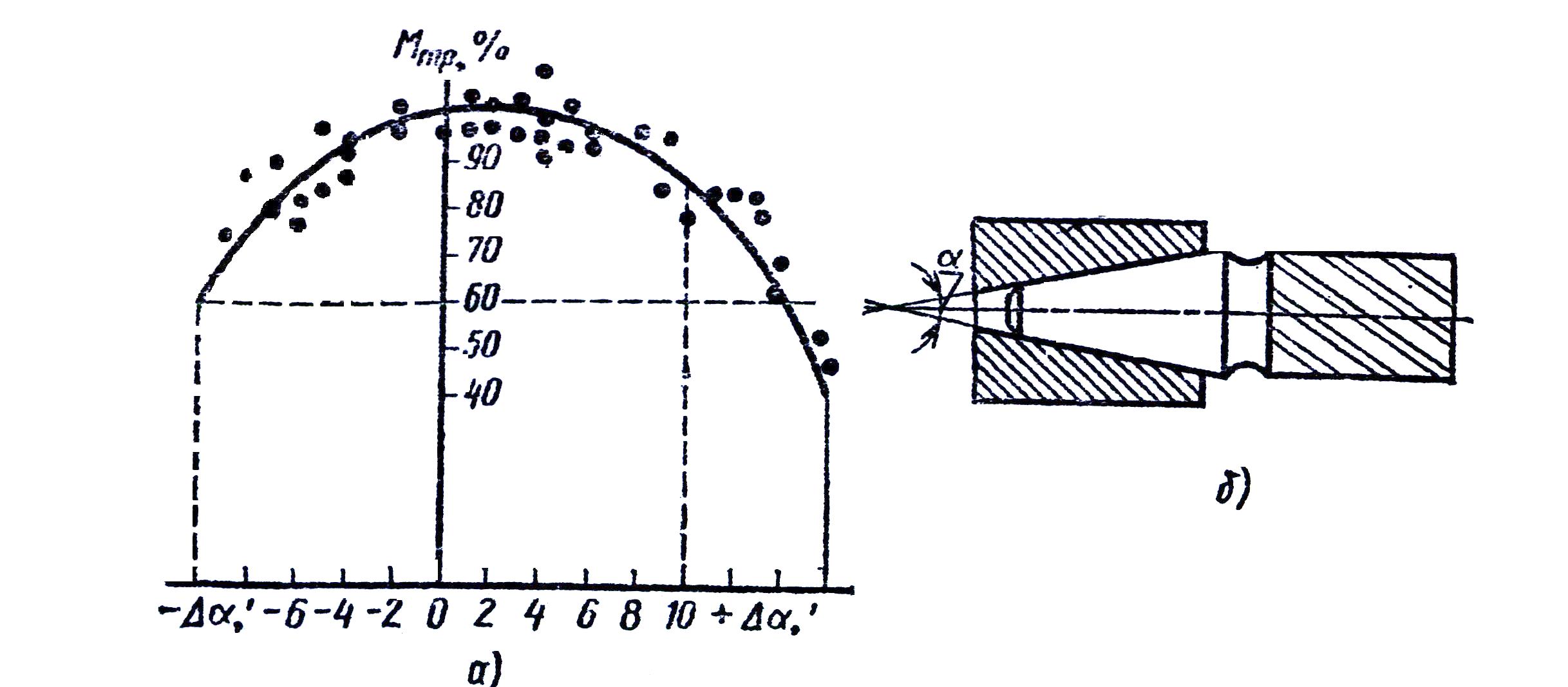

Простым примером расчета допускаемой погрешности на основе эксплуатационных требований является определение допускаемого отклонения угла конуса в неподвижных конических соединениях. Основное эксплуатационное требование для них – больший момент трения Мтр в соединении (для конусов шпинделей точных станков, разверток, хвостовых долбяков и других соединений) необходимо учитывать также требования к точности центрирования осей соединяемых деталей). При заданных размерах конусных деталей и осевой силе момент Мтр зависит от точности совпадений углов наружного и внутреннего конусов и отклонений от их правильной формы.

Установлено, что момент трения Мтр уменьшается в среднем на 4% на каждую угловую минуту отрицательной и на 2% положительной разности (погрешности) между углами конуса вала и втулки в пределах первых 10’ (рис. 1.5), т.е. при разности углов наружного и внутреннего конусов, равной +10’, передаваемый момент трения на 20% больше, чем при разности углов 10’. Это объясняется тем, что при касании конусов по большому диаметру погрешности их углов легче компенсируется за счет увеличения зоны контакта. При таком контакте радиальное биение конусов меньше, чем при контакте по меньшему диаметру. Зная указанную зависимость, конструктор может обоснованно устанавливать точность изготовления конусов деталей машин и инструментов исходя из служебного назначения конусных соединений.

Рис.1.5. зависимость момента трения Мтр от погрешностей углов конусов (а) в неподвижных конических соединениях (б)

Аналогичный пример приведен в табл. 1.1.

- При конструировании изделий необходимо шире применять общетехнические нормы, унифицированные и стандартизованные детали и сборочные единицы,

- Влияние зазора (функционального параметра) в сопряжении поршень – цилиндр на эксплуатационные показатели компрессора 2АВ-8

|

Эксплуатационный показатель или появляющийся дефект

|

Зазор, мм

|

Частота вращения коленчатого вала, мин-1

|

Измерения эксплуатационного показателя

|

|

Удельная массовая производительность

|

0,1

0,7

1,1

|

480-960

480

960

480

720

|

Принята за 100%

Уменьшилась на 10%

» на 3-5%

» на 20-25%

» на 10-12%

|

|

Индикаторная мощность

|

0,1

0,7

1,1

|

480-960

480-960

480-960

|

Принята за 100%

Уменьшилась на 2-3%

» на 10-15%

|

|

Расход масла ХА

|

0,1

0,7

0,9

|

720

720

720

|

Расход масла 35 г/ч

Увеличился до 170 г/ч

» до 190 г/ч

|

|

Стук поршня о зеркало цилиндра

|

0,1

0,7

0,9-1,1

|

480-960

480-720

480-960

|

Стука не наблюдалось

Появление стука

Значительный стук и ускоренное изнашивание цилиндра

|

а также руководствоваться принципами предпочтительности и агрегатирования, так как в современных условиях без этого невозможно обеспечить высокое качество изделий и экономичность производства.

- Для обеспечения взаимозаменяемости ответственных деталей по шероховатости, форме и расположению их поверхностей эти параметры следует выбирать так, чтобы износ деталей был минимальным, а эксплуатационные качества – оптимальными.

- При конструировании необходимо учитывать возможность выбора для проверки точностных параметров деталей , сборочных единиц и изделия такой схемы измерения, которая не вносила бы дополнительных погрешностей и позволяла применять простые и надежные универсальные или существующие специальные измерительные средства.

Таким образом, разработка чертежей и технических требований с указанием точности размеров и других параметров деталей, сборочных единиц и изделий, обеспечивающих их высокое качество, является первой составной частью принципа взаимозаменяемости, выполняемой в процессе конструирования изделий. Для лучшей увязки конструктивных, технологических и метрологических требований и обеспечения возможности применения прогрессивной технологии изготовления деталей, сборки машин и приборов в разработке чертежей и технических условий обычно участвуют технологии и метрологии. Рабочий чертеж, в котором указаны точностные требования, является исходным и директивным документов, по которому проектируют и контролируют технологические процессы, а также проверяют точность деталей, составных частей и готовой продукции.

Исходные положения, используемые при производстве изделий.

- Для соблюдения взаимозаменяемости необходимо при изготовлении деталей и сборке изделий строго выдерживать нормированную точность функциональных параметров.

- Для создания большего запаса работоспособности машин для ответственных функциональных параметров целесообразно обеспечить выполнения условия

ТF>Tr,

где ТF – допуск параметра, устанавливаемый исходя из эксплуатационных требований; Tr – технологический допуск, обеспечиваемый при принятом технологическом процессе.

- Большое значение для осуществления взаимозаменяемости и достижения высокого качества изделий имеют точность оборудования, инструмента и технологической оснастки, а также их профилактический контроль. Точность оборудования и оснастки должна быть несколько выше требуемой точности изготавливаемых деталей и составных частей, т.е. необходимо иметь запас точности.

- Для ответственных деталей необходимо создавать оптимальное качество поверхности.

- Для обеспечения взаимозаменяемости и высокого качества машин и других изделий необходимо, чтобы технологические и измерительные базы совпадали с конструктивными, т.е. нужно соблюдать принцип единства баз. Кроме того, схема измерения должна соответствовать схеме рабочих движений детали в механизме. Это требование удовлетворяется, например, при однопрофильном контроле зубчатых колес. Исходные положения, используемые при эксплуатации изделий. Важной составной частью осуществления принципа взаимозаменяемости, обусловливающего долговечную и экономичную работу изделий, является определение необходимого комплекта запасных частей (деталей и сборочных единиц), которое обеспечивали бы быстрою замену в процессе эксплуатации износившихся или поломанных деталей или сборочных единиц, сохраняя требуемую работоспособность машины в течении длительного времени. Для этого должен быть проведен анализ и выявлены «слабые места» изделия, т.е. найдены детали и сборочные единицы, в наибольшей мере подверженные износу и влияющие на эксплуатационные показатели. В процессе эксплуатации необходимо тщательно контролировать работу машины и особое внимание уделять наиболее «слабым» элементам.

Ремонт износившихся частей машин и других изделий целесообразно производить на специальных ремонтных заводах путем их замены годными частями.

Итак, для практического осуществления принципа функциональной взаимозаменяемости изделий необходима четкая система конструкторской, технологической, метрологической и эксплуатационной документации.

Особенно важно обеспечивать функциональную взаимозаменяемость деталей и изделий, получаемых безотходной технологией, при которой механическая обработка сведена к минимуму. Это увеличит эффективность безотходной технологии не только в отношении экономии материалов, но и резкого повышения производительности труда и качества продукции.

Общие понятия о стандартизации и взаимозаменяемости