Оценка функционирования системы менеджмента качества на предприятии ОАО «Нефтекамскнефтехим»

Содержание

Введение 4

1. Теоретические и методологические основы управления качеством продукции 8

1.1. Современные подходы к определению содержания категории «качество» 8

1.2. Основные показатели качества продукции 13

1.3. Проблемы и пути повышения качества продукции в соответствии требовании ГОСТ Р ИСО 9001:2008 21

2. Анализ и оценка управления качеством продукции на предприятии ОАО «Нефтекамскнефтехим» 28

2.1. Характеристика деятельности предприятия ОАО 28

«Нефтекамскнефтехим»

2.2. Анализ функционирования системы менеджмента качества на предприятии ОАО «Нефтекамскнефтехим» 37

2.3. Оценка функционирования системы менеджмента качества на предприятии ОАО «Нефтекамскнефтехим» 50

3. Направления по совершенствованию управления качеством продукции на предприятии 63

3.1. Зарубежный и российский опыт управления качеством 63

3.2. Проблемы и пути совершенствования системы менеджмента качества на предприятии 82

Заключение 86

Список использованной литературы 93

Приложения 96

Введение

Хороший рынок сбыта, а следовательно, и высокие экономические показатели, могут быть обеспечены только в том случае, если продукция обладает свойствами, отвечающими потребностям и вкусам покупателя. Поэтому качество продукции – актуальная экономическая проблема.

Актуальность темы выпускной квалификационной работы состоит в том, что одним из важнейших факторов роста эффективности производства является улучшение качества выпускаемой продукции. Повышение качества выпускаемой продукции расценивается в настоящее время, как решающее условие ее конкурентоспособности на внутреннем и внешнем рынках. Конкурентоспособность продукции во многом определяет престиж страны и является решающим фактором увеличения ее национального богатства.

Также, актуальность темы выпускной квалификационной работы определяет то, что качество продукции относится к числу важнейших критериев функционирования предприятия в условиях относительно насыщенного рынка и преобладающей неценовой конкуренции. Повышение технического уровня и качества продукции определяет темпы научно- технического прогресса и рост эффективности производства в целом, оказывает существенное влияние интенсификацию экономики, конкурентоспособность отечественных товаров и жизненный уровень населения страны.

Понимание этого подталкивает производителей к поиску эффективных способов обеспечения качества выпускаемой продукции, и особый интерес в данном контексте вызывают системы контроля качества продукции. Качество определяется действием многих случайных, местных и субъективных факторов, для предупреждения влияния которых необходим комплексный, всесторонний взгляд на рассматриваемую проблему. При этом нужны не отдельные разрозненные и эпизодические усилия, а совокупность мер постоянного воздействия на процесс создания продукта с целью поддержания соответствующего уровня качества, то есть, необходим системный подход.

В промышленно развитых странах во многих фирмах и компаниях функционируют системы качества, успешно обеспечивающие высокое качество и конкурентоспособность выпускаемой продукции. В большей части эти системы аналогичны отечественным комплексным системам управления качеством продукции, но в отличие от них они значительно эффективнее.

Состав и сущность систем качества регламентируется рядом международных и отечественных стандартов по управлению качеством продукции. Для потребителей наличие таких систем у изготовителей продукции является гарантией того, что им будет поставлена продукция требуемого качества в полном соответствии с договорами. Поэтому нередко потребитель при заключении контрактов требует проверки имеющейся у изготовителя системы обеспечения качества на соответствие ее требованиям международных стандартов. Таким образом, российским предприятиям без подобного рода систем обеспечения качества продукции не обойтись.

Системы управления качеством являются эффективным средством и инструментом управления качеством продукции и обеспечением ее конкурентоспособности.

Осуществляемые российскими и зарубежными экономистами научные разработки послужили творческим импульсом и исходной теоретической базой данной работы.

Вопрос управления качеством продукции в зарубежной науке уделяется большое внимание. В контексте эволюции зарубежного опыта управления качеством выделяются имена таких видных исследователей, как Э. Деминг, Дж. Джуран, К. Исикава, Ф. Кросби, Дж. Стинг, А. Фейгенбаум, Дж. Харрингтон, В. Шухарт.

Становление отечественного подхода к управлению качеством продукции базируется на всесторонних научных разработках. Фундаментальные экономические основы управления качеством заложили выдающиеся отечественные ученые О. В. Аристов, Л.Е. Басовский, В. И. Гиссин, А.В. Гличев.

В ходе исследования изучены и обобщены общая и специальная литература по указанной тематике, международные стандарты ИСО серии 9000 версии 2008 года.

Цель выпускной квалификационной работы – проведение комплексной оценки управления качеством промышленного предприятия.

Для достижения поставленной цели определены следующие задачи:

- изложить теоретические и методологические основы управления качеством продукции;

- провести анализ и оценку качества выпускаемой продукции исследуемого предприятия;

- разработать направления по совершенствованию управления качеством продукции исследуемого предприятия в соответствии с требованиями международных стандартов.

Объектом исследования является Открытое Акционерное общество «Нефтекамскнефтехим». Предметом исследования является процесс управления качеством продукции.

Теоретико – методологической базой выпускной квалификационной работы явились научные исследования российских и зарубежных ученых в области контроля качества продукции.

В процессе работы применялись такие методы исследования, как анализ и синтез, логический подход к оценке экономических явлений, комплексность, системность, сравнение изучаемых показателей.

Информационной базой исследования послужили локальные нормативные акты предприятия, регулирующие его деятельность в области качества, плановая и отчетная документация по управлению качеством продукции и другие документы.

Практическая значимость выпускной квалификационной работы заключается в том, что практические рекомендации и выводы автора могут быть использованы как в ОАО «Нефтекамскнефтехим», так и на других предприятиях, для совершенствования системы управления качеством продукции, что позволит производить им более качественную, высокотехнологичную и конкурентоспособную продукцию, удовлетворяющую требованиям потребителей. Теоретические положения могут быть использованы в учебном процессе.

Выпускная квалификационная работа состоит из введения, трех глав, заключения, списка использованной литературы, приложений.

Во введении обоснована актуальность темы исследования, поставлена цель и задачи для ее достижения.

В первой главе на основе результатов изучения литературных источников раскрываются теоретические и методологические основы управления качеством продукции.

Во второй главе произведен анализ качества выпускаемой продукции ОАО «Нефтекамскнефтехим».

В третьей главе на основе проведенного практического анализа представлен комплекс мероприятий по совершенствованию системы контроля качества продукции на основе требований ИСО 9000.

В заключении представлены выводы и предложения по исследуемой теме выпускной квалификационной работы.

Теоретические и методологические основы управления качеством продукции

1.1. Современные подходы к определению содержания категории

“качество”

Философский анализ понятия качества и его применение к экономической категории качества всесторонне рассмотрены в научной литературе. Существуют различные точки зрения на проблематику качества продукции (в частности, рассматривающие качество продукции с позиции социологии, психологии пользователя, философского осмысления, с точки зрения конкурентоспособности промышленности страны); для целей настоящего исследования главенствующим является подход к определению качества продукции, предназначенный для практического применения связанного с ним понятийного аппарата в целях совершенствования политики управления качеством на отдельном предприятии. В настоящее время общепризнанным для применения в указанных целях является подход к качеству продукции, изложенный в ГОСТ Р ИСО 9000-2008. явившийся результатом планомерного эволюционного развития и обобщения лучших мировых практик в области управления качеством. В его пункте 3.1 излагаются термины, относящиеся к качеству, в результате их подстановки в базовое определение качества получаем следующее развернутое определение: «Качество - степень соответствия совокупности присущих отличительных свойств потребностям или ожиданиям, которые установлены, являются общепринятой практикой организации, ее потребителей и других заинтересованных сторон или являются обязательными.

Данное определение является достаточно универсальным, поскольку может быть применено к практически любой продукции или услуге. Однако в целях более эффективного использования понятийного аппарата управления политикой в области качества продукции длительного пользования на промышленных предприятиях предлагается конкретизировать данное определение, сделав акцент на специфических условиях определения и измерения качества, характерных именно для современного этапа развития потребительской экосистемы.

Качество продукции - степень соответствия совокупности присущих ей отличительных свойств в условиях единого жизненного пространства пользователя на всем протяжении расчетного жизненного цикла изделия потребностям или ожиданиям, которые установлены, являются общепринятой практикой организации, ее потребителей и других заинтересованных сторон или являются обязательными.

Потребность экспликации условий определения и измерения качества непосредственно в его базовом понятии обусловлена необходимостью подчеркнуть их значимость и высокую актуальность в настоящее время, устранив возможность ложного, формалистического подхода к трактовке проблемы качества и определении конкретизирующих требований к качеству.

В настоящее время наиболее распространены два вида ошибок в трактовке понятия «качество» и вытекающих из него искаженных требований к качеству. Первая ошибка - это рассмотрение изделия как изолированного объекта, вне целостного контекста предполагаемой среды (технической, социальной, психологической, культурологической и экономической) его функционирования. Данная ошибка, в свою очередь, имеет несколько разновидностей. Наиболее явный случай ошибки отрыва от технического контекста среды - когда изделие обладает формальной несовместимостью с технической средой конкретного рынка сбыта, например, электромобиль в стране без соответствующей сети станций замены зарядки аккумуляторов не может функционировать. Очевидно, такие ошибки весьма редки и являются грубым просчетом менеджмента. Менее явный случаи ошибки такого рода - когда изделие в данной технической среде работоспособно, однако не может полностью реализовать заложенный потенциал, даже если формальные характеристики остаются в допустимых соответствующими требованиями рамках. В частности, как известно, звучание аудиокомпонентов сильно зависит от состояния питающей электросети (колебаний напряжения, загрязненности сети помехами разного рода). Поэтому аппарат, выпущенный в Англии (для которой в целом характерно более высокое качество электросети) и имеющий с точки зрения фирмы-производителя высокое качество, будет являться недостаточно качественным для российских потребителей, хотя все заявленные технические характеристики (мощность, коэффициент демпфирования, уровень искажений) будут соблюдены. Вторая подгруппа ошибок, связанная с отрывом от экономического контекста ожидаемой потребительской экосистемы, возникает в том случае, когда производитель не учитывает вероятный стоимостный уровень изделий, которые будут образовывать единую техносистему с данным изделием. Например, некоторые производители акустических систем выпускают изделия, обладающие высокими характеристиками при умеренной цене, однако их потенциал раскрывается только при совместном использовании с усилителями на порядок более высокой ценовой категории. Можно продолжить список данных примеров из различных областей, однако в целом вывод очевиден: качество товара должно определяться применительно к конкретной целевой группе его вероятных покупателей, на основе усредненной модели потребительской экосистемы.

Вторая принципиальная ошибка - статическое определение качества, исходя из состояния экосистемы покупателя на момент приобретения товара. Очевидно, что технологии и стандарты развиваются гораздо быстрее, чем изделия длительного пользования устаревают физически, поэтому изначально качественное изделие может со временем утратить качество ввиду морального износа. Такая стратегия иногда сознательно предусматривается фирмами для стимулирования продаж все новых моделей продукции вместо морально устаревших, однако она является в ряде случаев малопригодной. Это обусловлено следующими причинами: во-первых, избыточным расходом материальных ресурсов на производство новых и утилизацию старых изделий; во-вторых, постепенной утратой потребительского доверия как к конкретной фирме, так и к классу продукции в целом, которое выражается или в отказе от «гонки за прогрессом», или же в переносе внимания на продукцию низких ценовых категорий и снижении интереса к наиболее дорогой, инновационной продукции, что наносит существенный урон именно производствам из регионов с высоким уровнем интеллектуального капитала, вытесняемых производителями массовой продукции из стран с дешевой рабочей силой. Поэтому более правильным является моделирование качества на всем протяжении жизненного цикла изделия, которое позволяет определить экономически рациональный баланс между изначально заложенными в изделие для повышения потребительской лояльности возможностями по соответствию будущим стандартам и технологиям и возможностями, реализуемыми с помощью платного апгрейда продукции.

Следующим за уточнением понятия «качество» этапом развития понятийного аппарата управления качества продукции является актуализация потребностей и ожиданий потребителей. Эволюция маркетинговой теории, обусловленная требованиями практики продвижения товаров на высококонкурентных рынках, протекает в направлении все более полного изучения скрытых потребностей покупателя, определяющих восприятие им качества продукции. Важнейшим результатом явилось осознание того, что далеко не всегда потребительская удовлетворенность товаром зависит от его функционального качества, то есть степени выполнения им своего непосредственного предназначения, поскольку в настоящее время значительное число товаров по купается ради их символической ценности в сложной системе социокультурных взаимодействий. В частности, в работе Т. Гэда (опирающейся на труды классиков социологии: Р. Барта. П. Бурдье. Ж. Бодрийара) была предложена система четырех измерений качества функционального, социального, ментального и этического. В целом данная классификация достаточно удачно отражает особенности потребительского восприятия товара, однако, как показывает исследование, является не вполне удачной с терминологической точки зрения. Понятие функционального измерения качества, описывающего способность товара выполнять свои непосредственные функции, не вызывает сомнений. С трактовкой этического измерения, характеризующего этическую оценку всех процессов создания, транспортировки, использования и утилизации товара с точки зрения общества в целом, также можно согласиться. Однако отнесение всех остальных измерений к двум категориям - социальному и ментальному измерению представляется недостаточно точным. Под социальным измерением качества Т. Гэд подразумевает функцию социальной идентификации посредством товара (дорогие часы бизнесменов, атрибутика футбольных болельщиков), а под ментальным - стремление покупателя изменить собственное самовосприятие (например, покупка дорогого профессионального спортивного снаряжения, чтобы ощутить себя спортсменом). В данных случаях работает один и тот же механизм - товар используется в своем символическом значении, чтобы «спроецировать» его владельца на искомое место в символической реальности, рядом с уважаемыми бизнесменами или же звездами спорта. Следовательно, эти измерения товара логично объединить в категорию проективносимволического измерения, выполняющего целый ряд функций.

Уточнение понятийного аппарата управления качеством позволяет выявить основы формирования его резервов, а также сформулировать итоговое понятие реализации нормативно-управленческих резервов качества: задействование нереализованных возможностей, содержащихся в интеллектуальном и производственно-технологическом потенциале предприятия, за счет применения собственных или внешних нормативов, с целью удовлетворения существующих и актуализации потенциальных потребностей клиента. Рассмотрев понятия и подходы к определению качества продукции, перейдем к изучению основных показателей качества продукции.

Основные показатели качества продукции

Сегодня на рынке большое количество разнообразной продукции (товаров и марок) с самыми различными ценами на кажущиеся (покупателю) одинаковые товары и в тоже время одинаковыми ценами на товары, явно, по мнению покупателя, этим ценам не соответствующие. Каждый потребитель выбирает тот товар, который для него представляет наибольшую ценность, исходя из своего представления о качестве товара, его цене и возможных затратах на эксплуатацию. Получается, что потребительская ценность товара не является одинаковой для всех покупателей, она сугубо индивидуализирована, хотя в своей массе, согласно законам математической статистики, средневзвешенная рыночная ценность товара всегда приближается к истинной его потребительской стоимости.

Количественная характеристика свойств продукции выражается с

помощью показателей качества. Показатели качества делятся:

- на функциональные;

- ресурсосберегающие;

- природоохранные.

К функциональным показателям качества относятся те, которые выражают потребительские свойства изделия:

- технический эффект (производительность, мощность, скорость, быстродействие);

- надежность (долговечность);

- эргономичность (выполнение гигиенических, антропологических,

физиологических, психологических требований);

- эстетичность.

К ресурсосберегающим показателям относятся:

технологические (ресурсоемкость при производстве изделия: материалоемкость, энергоемкость, трудоемкость);

- ресурсоемкость рабочего процесса (потребление ресурсов в процессе эксплуатации). Природоохранные – включают показатели экологичности и безопасности.

Под уровнем качества изделия понимается относительная характеристика качества, основанная на сравнении совокупности показателей качества рассматриваемого изделия с совокупностью базовых показателей (аналогов, перспективных образцов, стандартов, опережающих стандартов).

Количественная характеристика одного или нескольких свойств продукции, составляющих ее качество, называется показателем качества продукции.

Высокое качество изделий предопределяется различными факторами, основными из которых являются:

- факторы технического характера (конструктивные, технологические, метрологические);

- факторы экономического характера (финансовые, нормативные, материальные);

факторы социального характера (организационные, право вые, кадровые).

Совокупность показателей качества продукции можно классифицировать по следующим признакам:

- по количеству характеризуемых свойств (единичные, комплексные и интегральные показатели);

- по отношению к различным свойствам продукции (показатели надежности, технологичности, эргономичности);

- по стадии определения (проектные, производственные и эксплуатационные показатели);

- по методу определения (расчетные, статистические, экспериментальные, экспертные показатели);

- по характеру использования для оценки уровня качества (базовые и относительные показатели);

- по способу выражения (размерные показатели и показатели, выраженные безразмерными единицами измерения, например, баллами, процентами).

Показатель качества продукции, характеризующий одно из ее свойств, называется единичным показателем качества продукции (например, мощность, калорийность топлива).

Кi=

Относительный показатель качества продукции - отношение значения показателя качества продукции к соответствующему (то есть принятому за исходное) значению, выражается в безразмерных числах или процентах и вычисляется по формуле 1.2.1:

(1.2.1)

где Ki - относительный показатель качества;

- значение единичного показателя качества оцениваемой продукции;

- значение единичного базового показателя качества.

При применении комплексного метода применяют комплексный показатель качества, который определяется путем сведения воедино отдельных показателей с помощью коэффициентов весомости каждого показателя. При этом может быть использована функциональная зависимость:

K=f(n, bi, ki), i=1,2,3,..,ni, (1.2.2)

где K – комплексный показатель качества продукции;

n – число учитываемых показателей;

bi– коэффициент весомости i-го показателя качества;

ki – i-й показатель качества (единичный или относительный).

Алгоритм расчета комплексного показателя качества приведен на рис. 1.2.1.

Для определения номенклатуры показателей качества, коэффициентов весомости и вида функциональной зависимости f применяются опытно-статистические и экспертные методы.

Рис. 1.2.1. Алгоритм расчета комплексного показателя качества

Комплексный показатель качества продукции – это показатель, характеризующий несколько ее свойств. Например, КГ – коэффициент готовности

(1.2.3)

где Т - наработка изделия на отказ (показатель безотказности);

.

В свою очередь:

Тв=То+Ту, (1.2.4)

где То – среднее время, затрачиваемое на отыскание отказа;

Ту – среднее время, необходимое для устранения отказа.

Таким образом, ремонтопригодность – сложное свойство изделия по отношению к То и Ту. Следовательно, относительно коэффициента готовности Кг показатель Тв можно рассматривать как единичный, а относительно То и Ту – как комплексный.

Интегральный показатель качества продукции - отношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на ее создание и эксплуатацию или потребление.

(1.2.5)

где Э - суммарный полезный эффект от эксплуатации продукции (срок полезного использования холодильника, пробег грузового автомобиля в тонно-километрах за срок службы до капитального ремонта);

Зс - суммарные затраты на создание продукции (разработка,

изготовление, монтаж и другие единовременные затраты);

Зэ - суммарные эксплуатационные затраты (техническое обслуживание, ремонт и другие текущие затраты);

1/И- удельные затраты на единицу эффекта.

Среди показателей качества имеются такие, которые невозможно выразить численными значениями (оттенки, запах, тембр). Они определяются при помощи органов чувств (органолептический) и называются сенсорной характеристикой.

Оценка уровня качества продукции может производиться дифференциальным или комплексным методами. При применении дифференциального метода производится сопоставление единичных показателей качества новой продукции с идентичными базовыми показателями качества, а при комплексном - фактических комплексных показателей с базовыми комплексными

Показателями.

Числовые значения показателей качества устанавливаются с помощью объективных и субъективных методов.

Объективные методы:

- измерительный;

- регистрационный;

- расчетный.

Субъективные методы:

- органолептический;

- социологический

- экспертный.

Объективные методы базируются на применении технических измерительных средств, регистрации, подсчете событий, выполнении вычислений. Основа субъективных методов - анализ восприятия органов чувств человека, сбор и учет различных мнений, решения, принимаемые группой специалистов-экспертов.

ГОСТ 22851-77 устанавливает следующую номенклатуру основных 10групп показателей качества по характеризуемым ими свойствам продукции:

1. Показатели назначения характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обуславливают область ее применения.

В эту группу входят:

а) классификационные показатели, устанавливающие принадлежность изделий к классификационной группировке (классы автомобилей, точности приборов);

б) функциональные (эксплуатационные), характеризующие полезный результат от эксплуатации изделий (быстродействие компьютера, производительность стана, точность измерительного прибора);

в) конструктивные, дающие точное представление об основных проектно- конструкторских решениях изделий (двигатели дизельные, бензиновые, электрические);

г) показатели состава и структуры, определяющие содержание в продукции химических элементов, их соединений (процентное содержание серы и золы в коксе). Показатели этой группы играют основную роль в оценке уровня качества, они часто используются как критерии оптимизации и применяются совместно с другими видами показателей.

2. Показатели надежности характеризуют свойства безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность - свойство изделия сохранять работоспособность в течение некоторого времени или наработки.

Долговечность - свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта.

Ремонтопригодность - способность продукции подвергаться ремонту. Сохраняемость - свойство изделий и продуктов сохранять исправное и пригодное к потреблению состояние в течение установленного в технической

документации срока хранения и транспортирования, а также после него.

Например, показатели транспортабельности характеризуют приспособленность продукции к транспортированию, не сопровождающемуся ее использованием или потреблением. Определяются экспериментальным, расчетным или экспертным методами. Например, показатель пригодности продукции к сохранению потребительских свойств при перевозках, он отражен в нормах естественной убыли для отдельных видов продукции (стекло, цемент).

(1.2.6)

где Кд - доля продукции, сохраняющая в заданных пределах свои первоначальные свойства за время перевозок, %;

Qп- количество продукции, погружаемое в транспортное средство;

Qв - количество выгруженной продукции, сохранившей значения показателей качества в допустимых пределах.

3. Эргономические показатели характеризуют систему «человек - изделие» и учитывают комплекс свойств человека, проявляющихся в производственных и бытовых процессах. К ним относятся гигиенические (освещенность, температура, давление, влажность), антропометрические (одежда, обувь, мебель, пульты управления) и психофизиологические (скоростные и силовые возможности, пороги слуха, зрения).

Психофизиологические характеризуют приспособленность изделия к

органам чувств человека.

Психологические характеризуют возможность восприятия и обработки различной информации.

Физиологические характеризуют допустимые физические нагрузки на различные органы человека.

4. Эстетические показатели характеризуют информационную

выразительность, рациональность формы, целостность композиции, совершеннство производственного исполнения, стабильность товарного вида (характеристики художественных стилей, оттенков, запахов, гармоничности).

5. Показатели технологичности характеризуют свойства продукции, обусловливающие оптимальное распределение затрат материалов, времени и средств труда при технической подготовке производства, изготовлении и эксплуатации продукции. Это показатели трудоемкости, материало- и фондоемкости, себестоимости изделий. Исчисляются как общие (суммарные) так и структурные, удельные, сравнительные или относительные показатели.

6. Показатели стандартизации и унификации характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями, а также уровень унификации с другими изделиями.

Основные показатели унификации - коэффициенты применяемости, повторяемости, взаимной унификации для групп изделий, удельный вес оригинальных деталей (узлов). Стандартными являются все части продукции, выпускаемые по государственным и отраслевым стандартам.

7. Патентно - правовые показатели характеризуют степень обновления технических решений, использованных в продукции, их патентную защиту, а также возможность беспрепятственной реализации продукции в нашей стране и за рубежом (количество или удельный вес запатентованных или лицензированных деталей (узлов)).

8. Экологические показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или

потреблении продукции. Например: содержание вредных примесей, выбрасываемых в окружающую среду, вероятность выброса вредных частиц, газов, излучений при хранении, транспортировании и использовании продукции, уровень ПДК.

9. Показатели безопасности характеризуют особенности продукции, обусловливающие при ее эксплуатации или потреблении безопасность человека. Они отражают требования к нормам и средствам защиты людей, находящихся в зоне возможной опасности при возникновении аварийной ситуации, и предусмотрены системой госстандартов по безопасности труда, а также международными стандартами.

10. Экономические показатели характеризуют затраты на разработку, изготовление, эксплуатацию или потребление продукции, учитываемые в интегральном показателе качества продукции (различные виды затрат, себестоимость, цена), при сопоставлении различных образцов продукции - технико-экономические показатели.

Перечисленные показатели качества в основном относятся к производству. Для комплексной оценки эффективной работы организации необходимо определить не только показатели качества производимой продукции, но и установить критерии качества для всех направлений деятельности организации, включая маркетинг, снабжение и сбыт, бухучет и финансы, общий менеджмент, мотивацию и обучение персонала. Например, показателями качества маркетинговой деятельности могут выступать полнота, достоверность и актуальность собираемой отделом маркетинга информации, точность прогнозов динамики рынка, соответствие реального объема сбыта запланированному.

Проблемы и пути повышения качества продукции

Качество продукции на предприятии зависит от многих факторов: технического уровня производства; стандартизации и сертификации продукции; уровня квалификации кадров; совершенства организации производства и труда. Из этого следует, что для решения проблемы повышения качества продукции на предприятии требуется комплексный подход, т.е. учитывающий все факторы, влияющие на качество продукции на всех стадиях ее «жизненного цикла». Такой подход обеспечивают комплексные системы управления качеством продукции на предприятии, поэтому их разработка, внедрение и функционирование являются основой для выпуска высококачественной продукции на предприятии.

Одной из основных проблем, стоящих сегодня перед российскими предприятиями, является их успешная адаптация к условиям рыночной экономики. Решение этой проблемы - необходимое условие для их выживания и дальнейшего развития. Современная рыночная экономика предъявляет принципиально иные требования к качеству выпускаемой продукции. В настоящее время выживаемость любой фирмы, ее устойчивое положение на рынке товаров и услуг определяются уровнем конкурентоспособности. В свою очередь конкурентоспособность связана с двумя показателями - уровнем цены и уровнем качества продукции. Причем второй фактор постепенно выходит на первое место. Производительность труда и экономия всех видов ресурсов уступают место качеству продукции. Концепция национальной политики России в области качества продукции и услуг совершенно справедливо подчеркивает, что главной задачей отечественной экономики в XXI веке является рост конкурентоспособности за счет роста качества. Качество - это авторитет фирмы, увеличение прибыли, рост процветания, поэтому работа по управлению качеством фирмы является важнейшим видом деятельности для всего персонала, от руководителя до конкретного исполнителя.

Ситуация, с которой сталкиваются отечественные предприятия, ставшие на путь системного решения проблемы качества, радикально отличается от той, которая характерна для американских и западноевропейских компаний, когда они начали осваивать стандарты ИСО серии 9000 и принципы ТОМ. Регулярный менеджмент для зарубежных компаний - естественный элемент их организационной культуры, а прозрачность деятельности - компонент, необходимый для успешных операций на рынке капитала и доверительных отношений с партнерами по бизнесу. Что же касается ориентации на удовлетворение потребностей потребителей, то это привычный для зарубежных компаний курс, обязательный для успешных операций на конкурентных рынках. Таким образом, формирование и реализация в деятельности зарубежных компаний стратегии качества лишь затрагивает остальные элементы регулярного менеджмента, не предполагая необходимости их существенной перестройки. Главная же проблема, с которой сталкиваются отечественные компании, разрабатывающие систему менеджмента качества продукции, - это необходимость перестройки различных аспектов деятельности компании и связанное с этим изменение организационной культуры компании, психологии менеджеров и исполнителей. Если в отечественных компаниях цель создания системы менеджмента качества продукции свести только к ее сертификации по стандартам ИСО серии 9000, то результат будет весьма ограниченным, если не провальным. Формальное применение стандартов ИСО серии 9000, не давая заметного выигрыша, может подорвать возможность реальных улучшений менеджмента качества и его результатов. Основное содержание процесса сертификации заключается в проверке документированности наиболее важных процедур и в их реальном использовании. Однако соответствие деятельности компании предписанию документов системы качества само по себе не обеспечивает высокого качества продукции, а лишь подтверждает ее способность производить продукцию или оказывать услуги, соответствующие некоторому стандарту или контракту.

Сертификация в определенном смысле аналогична экзамену на аттестат зрелости, сдать который можно только предварительно поучившись (и немалое время) в начальной и средней школе, не говоря уже о высшей.

Система менеджмента качества продукции должна обеспечивать как соответствие продукции спросу на нее, так и гарантированное выявление и устранение недостатков процессов, которые влияют на ее качество, то есть обеспечивать наибольшую вероятность качественности выпускаемой продукции.

Современная политика передовых отечественных и зарубежных предприятий в области качества заключается во взаимосвязанности и неотделимости ее от общей политики предприятия. Стратегия повышения качества товара является важнейшей составной частью стратегии предприятия. Политика в области качества может быть сформулирована в виде принципа деятельности или долгосрочной цели и включать:

Улучшение экономического положения предприятия;

Расширение или завоевание новых рынков сбыта;

Достижение технического уровня продукции, превышающего уровень ведущих фирм;

Ориентацию на удовлетворение требований потребителей определенных отраслей или определенных регионов;

Освоение изделий, функциональные возможности которых реализуются на новых принципах;

Улучшение важнейших показателей качества продукции;

Снижение уровня дефектности изготавливаемой продукции;

Увеличение сроков гарантии на продукцию;

Развитие сервиса.

В современном менеджменте качества сформулированы десять основополагающих условий:

1. Отношение к потребителю как важнейшей составляющей данного процесса.

2. Принятие руководством долгосрочных обязательств по внедрению системы управления фирмой.

3. Вера в то, что нет предела совершенству.

4. Уверенность в том, что предотвращение проблем лучше, чем реагирование на них, когда они возникают.

5. Заинтересованность, ведущая роль и непосредственное участие руководства.

6. Стандарт работы, выражающийся в формулировке “ноль ошибок”.

7. Участие работников фирмы, как коллективное, так и индивидуальное.

8. Уделение основного внимания совершенствованию процессов, а не людей.

9. Вера в то, что поставщики станут Вашими партнерами, если будут понимать Ваши задачи.

10. Признание заслуг.

По мнению отечественных и зарубежных специалистов, качество продукции закладывается в конструкторской и технологической документации, и та, и другая должны соответствующим образом оцениваться.

1) Начинать нужно с освоения производства товара, пользующегося спросом, т. е. производить то, что кто-то купит, а если улучшать этот товар, то число его покупателей будет расти, улучшатся экономические показатели предприятия и можно будет найти средства для реализации следующих этапов решения проблем качества.

Однако товар, пользующийся спросом, – это чаще всего новая продукция. Следовательно, начинать надо с изучения спроса на рынке и его учета при создании и освоении производства новых изделий.

2) Нужно иметь дилерскую, торговую сеть продаж, а также распространения товара и информации о нем. Нет этого – никакое качество продукции не спасет предприятие.

3) Нужно минимизировать издержки производства. С этой целью необходимо все пересчитать, переосмыслить материально-техническую базу предприятия, отказаться от всего лишнего, провести реструктуризацию. Не сделав этого, начинать борьбу за качество даже не стоит.

4) Надо научиться управлять финансами, а это – искусство, причем непростое. Прежде всего, необходимо отладить контроль за финансами. Бесконтрольность – путь к потерям финансов, их расхищению и банкротству предприятия.

Все четыре обязательных условия успешной деятельности предприятий, отмеченные выше, рассматриваются в различных концепциях качества, но там речь идет об их улучшении. На большинстве же российских предприятий эти условия нужно создавать практически с нуля. И только после того, как на предприятии как-то справились с этой задачей, оно может приступать к решению проблемы качества путем создания и сертификации систем качества, отвечающих требованиям.

С позиций предприятия существует два подхода для достижения определенного уровня качества. Первый подход заключается в возможности достижения заданного уровня качества за один цикл, или этап. Второй подход – поэтапное финансирование повышения уровня качества по мере накопления финансовых средств на эти цели. В условиях рыночной экономики любой из рассматриваемых подходов может быть тактически оправданным. Очевидно, что реализация первого подхода подвержена большему риску в связи с большим периодом прогнозирования и планирования и требует более тщательной проработки.

В последние годы первый подход становится более актуальным, так как имеет достаточно весомые преимущества.

Во-первых, он обеспечивает большую централизацию и координацию всех стадий проектирования и производства изделий. Во-вторых, этот подход выводит предприятие на рубежи мирового уровня качества или его опережения. В связи с этим предприятие может пользоваться всеми преимуществами глобальной интеграции:

- снижением издержек, связанных с использованием международного разделения труда;

- ускоренными сроками внедрения на рынок;

- возможностью применения информационных технологий;

- доступностью источников сырья;

- использованием современных технологий, изобретений.

В-третьих, достигается «скачок» уровня качества, который обеспечивает предприятию преимущества высшего порядка в более длительном временном интервале. Объектами прогнозирования являются показатели качества товара, уступающие аналогичным показателям товаров конкурентов.

В настоящее время для стабильной работы любого предприятия основной акцент должен быть направлен на реализацию мер, гарантирующих выпуск продукции стабильного уровня качества, при этом обеспечение качества рассматривается как главная стратегическая задача.

Анализ управления качеством продукции на предприятии ОАО «Нефтекамскнефтехим»

2.1. Характеристика деятельности предприятия ОАО «Нефтекамскнефтехим»

ОАО «Нефтекамскнефтехим» является крупнейшим нефтехимическим производством Восточной Европы, продукция которого известна не только в России, но и за рубежом. ОАО «Нефтекамскнефтехим» динамично развивающееся, высокотехнологичное нефтехимическое предприятие. Производственный комплекс компании включает в себя 10 заводов основного производства, 10 управлений (железнодорожного транспорта, магистральных этиленопроводов), 7 центров (в т.ч. научно-технологический и проектноконструкторский ).

В ассортименте выпускаемой продукции - более ста наименований.

Основу товарной номенклатуры составляют:

- мономеры, являющиеся исходным сырьем для производства каучуков;

- синтетические каучуки общего и специального назначения;

- пластики: полистирол, полипропилен;

-другая нефтехимическая продукция (окись этилена, окись пропилена, альфа - олефины, поверхностно-активные вещества).

За 42 года производственной деятельности компания превратилась в ведущее предприятие нефтехимии России, которое является сегодня единственным или доминирующим в СНГ производителем по таким видам продукции, как линейные альфа - олефины, окись пропилена, простые полиэфиры, этиленгликоли, стирол, полистирол, а также гамме синтетических каучуков. Доля акционерного общества в объеме производства продукции нефтехимии в Российской Федерации составляет: по галобутиловому каучуку - 100 %, по простым полиэфирам - 97%, по этилен - пропиленовому каучуку - 80 %, по окиси этилена - 45%, по бутиловому каучуку - 61 %, по стиролу - 48%, по изопреновому каучуку 41 %, по полистиролу - 47%, по моноэтиленгликолю - 24%.

Продукция акционерного общества экспортируется более чем в 50 стран Европы, Америки, Юго-Восточной Азии. Доля экспорта в общем объеме продукции составляет около 52%.

В таблице 1 представлены технико-экономические показатели деятельности ОАО «Нефтекамскнефтехим».

Таблица 1.

Динамика технико-экономических показателей деятельности

ОАО «Нефтекамскнефтехим» за период 2009 - 2011 гг.

|

|

|

|

|

Отклонения (+,-)

|

Темп прироста, %

|

|

Показатели

|

2009 г.

|

2010 г.

|

2011 г.

|

2010г. к

|

2011г. к

|

2010г. к

|

2011г. к

|

|

|

|

|

|

2009г.

|

2010г.

|

2009г.

|

2010г.

|

|

Выручка от продажи

ажи

|

|

|

|

|

|

|

|

|

продукции, товаров,

|

70978

|

60262

|

94407

|

-10716

|

34145

|

-15,10

|

56,66

|

|

работ, услуг

|

|

|

|

|

|

|

|

|

Себестоимость

|

|

|

|

|

|

|

|

|

реализованной

|

57834

|

51920

|

75770

|

-5914

|

23850

|

-10,23

|

45,94

|

|

продукции

|

|

|

|

|

|

|

|

|

Прибыль от продаж

|

|

|

|

|

|

|

|

|

продукции, товаров,

|

7495

|

2893

|

12300

|

-4602

|

9407

|

-61,40

|

325,16

|

|

работ, услуг

|

|

|

|

|

|

|

|

|

Прибыль до

|

2756

|

699

|

9361

|

-2057

|

8662

|

-74,64

|

1239,20

|

|

налогообложения

|

|

|

|

|

|

|

|

|

Чистая прибыль

|

1763

|

424

|

7174

|

-1339

|

6750

|

-75,95

|

1591,98

|

|

Рентабельность продаж

|

2,48

|

0,70

|

7,60

|

-1,78

|

6,90

|

-71,67

|

980,03

|

Из таблицы 1 видно, что выручка от продаж в 2010 году составила 60262 млн. руб., что на 10716 млн. руб. или на 15,1 % меньше по сравнению с 2009 годом. В 2011 году выручка от продаж составила 94407 млн. руб., что на 34145 млн. руб. или на 56,66% больше по сравнению с 2010 годом. Основная причина значительного увеличения выручки от продаж в 2011 году связана с постепенным выходом из экономического кризиса, потребление нефтехимической продукции в мире начало расти: спрос на некоторые виды продукции со стороны зарубежных клиентов превышал технологические возможности компании. Себестоимость реализованной продукции и услуг в 2010году составила 51920 млн. руб., что на 5914 млн. руб. или на 10,23% меньше по сравнению с 2009 годом. В 2011 году себестоимость реализованной продукции и услуг ОАО «Нефтекамскнефтехим» увеличилась до 75770 млн. руб., рост составил 23850 млн. руб. или 45,94%. В 2011 году наблюдались самые высокие значения показателей прибыли. Так, прибыль от продаж ОАО «Нефтекамскнефтехим» в 2011 г. составила - 12300 млн. руб., что на 9407 млн. руб. или на 325,16% больше по сравнению с 2010 г. и на 4805 млн. руб. или на 64,11 % больше по сравнению с 2009 г.. Рост прибыли от продаж в 2011 году обусловлен увеличением деловой активности предприятия ОАО «Нефтекамскнефтехим» в сфере заключения договоров.

Прибыль до налогообложения в 2010 году составила 699 млн. руб., что на 2057 млн. руб. или 74,64% меньше по сравнению с 2009 годом. В 2011году по сравнению с 2010 годом прибыль до налогообложения увеличилась на 8662 млн. руб. или практически в 12 раз.

Чистая прибыль ОАО «Нефтекамскнефтехим» в 2010 году составила 424 млн. руб., что на 1339 млн. руб. или на 75,95% меньше чистой прибыли, полученной в 2009 году. В 2011 году чистая прибыль увеличилась до 7174 млн. руб., то есть рост составил 6750 млн. руб. или 1591 %. Это связано ростом спроса на рынке нефтехимической продукции в мировой экономике, ОАО «Нефтекамскнефтехим» удалось сохранить лидирующие позиции в нефтехимической отрасли Российской Федерации. Этот факт явился следствием реализации программы антикризисных мероприятий, активной работы с основными потребителями, а также постоянным усилиям по улучшению качества выпускаемой продукции.

Прирост выпуска товарной продукции к уровню 2010 года составил в сопоставимых ценах более 12%. Реализовано продукции и услуг на сумму 58,7 млрд. руб. Доля экспорта в товарной продукции составила 52%. Достигнуты рекордные выработки по этилену, пропилену, бензолу, стиролу, окиси пропилена, окиси этилена, простым полиэфирам, полибутадиеновому каучуку СКД-Н.

Проведем анализ соотношения относительной доли рынка, занимаемой ОАО «Нефтекамскнефтехим», и относительного темпа его роста с использованием матрицы «рост/доля». Первая наиболее широко используемая матрица портфеля деловой активности, состоящая из четырех квадрантов, разработана ведущей консалтинговой компанией BostonConsultingGroup (БКГ). Рисунок 2.1.1 иллюстрирует эту матрицу. По осям фиксируются темпы роста отрасли и относительная доля рынка. Каждое хозяйственное подразделение представлено в виде кружка, размер которого определяется долей прибыли данного подразделения в общей прибыли корпорации от всех видов деятельности.

Относительной долей рынка считается соотношение доли рынка данной хозяйственной единицы к доле рынка, контролируемой основным конкурентом, выраженное в относительных единицах.

1,0

0,5

Относительная доля рынка

Рис. 2.1.1. Анализ соотношения относительной доли рынка, занимаемой ОАО «Нефтекамскнефтехим» с использованием матрицы «рост/доля»

о

Матрица, представленная на рис. 2.1.1, показывает, что большинство продуктов, производимых ОАО «Нефтекамскнефтехим», занимают лидирующие позиции на своих рынках. К ним относятся: МЭГ, стирол, СКИ-3, пропилен, бензол, этилен. Малую долю на рынке занимает полистирол, это связано с тем, что компания запустила его производство в 2003-2004 ГГ., относительная скорость роста рынка при этом достаточно высокая темпы роста потребления полистирола ежегодно растут в среднем на 15%. По каучуку СКИ-3 емкость рынка достигла своих максимумов.

Анализ продукции ОАО «Нефтекамскнефтехим» по системе БКГ показывает, что продукты «пропилен», «СКИ-3», «бензол», «МЭГ» и «этилен» относятся к категории «звезд», «стирол» - к «дойным коровам» и «полистирол» - к «трудным детям». В анализируемом продуктовом портфеле отсутствуют продукты - «собаки».

Этилен, моноэтиленгликоль, каучук СКИ-3 , бензол и стирол продукция ОАО «Нефтекамскнефтехим», которая составляет большой объем производства и производится в течение нескольких десятилетий, т.е. товар на стадии зрелости - имеет стабильный рынок, пользуется спросом и приносит регулярный доход. Охарактеризуем кратко состояние рынка каждого продукта и определим основные стратегии, необходимые для применения в производственной деятельности предприятия.

Большинство исследуемых продуктов ОАО «Нефтекамскнефтехим» относятся к категории «звезд», но «абсолютными звездами», т.е. продуктами, имеющими максимальную долю рынка и высокую скорость роста рынка, можно назвать этилен и моноэтиленгликоль (рост их потребления 110-110,9%) В данный момент они требуют достаточно большой объем финансирования для наращения мощностей производства и роста объемов продаж. В России существует 11 производств этилена: основными производителями этилена являются ОАО «Нефтекамскнефтехим» и ОАО «Казаньоргсинтез». Объем потребления этилена в России практически равен объему его производства, внешнеторговые операции с этим продуктом не производятся. Наращение мощности по этилену до 600 тыс. тонн в год (за счет модернизации производства) позволит увеличить выпуск продукции на основе этилена в ОАО «Нефтекамскнефтехим» и Республике Татарстан в целом.

Другая группа «звезд» - СКИ-З, бензол и пропилен - находятся в состоянии перехода от «звезд» к «дойным коровам» вследствие перехода рынка в стадию зрелости (рост их потребления 110 - 110,9% в год), а ОАО «Нефтекамскнефтехим» является лидером при производстве данных продуктов, поэтому они приносят достаточный объем средств для самофинансирования и осуществления инвестиционной деятельности.

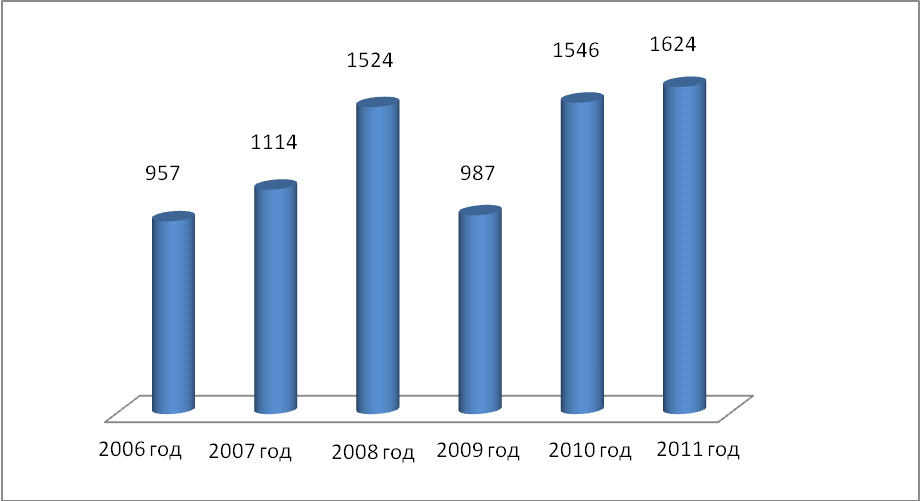

Благодаря реализуемой программе стратегического развития, направленной на пуск новых производств, расширение действующих мощностей и марочного ассортимента, ОАО «Нефтекамскнефтехим» постоянно наращивает объемы поставок как на внутренний, так и на зарубежный рынки. Так, за последние 5 лет среднегодовой темп роста реализации на экспорт составил 25%, а всего, начиная с 2006 года, объем экспорта увеличился в 2,5 раза, что отражено на рис. 2.1.2.

В 2008 году был освоен зарубежный рынок полиэтиленгликоля. На синтетические каучуки приходится 50% экспорта продукции ОАО «Нефтекамскнефтехим». Данная продукция является крайне востребованной на зарубежном рынке. Объемы отгрузок синтетических каучуков зарубежным покупателям растут из года в год. В 2010 году реализация каучуков на экспорт увеличил ась на 190/0 по сравнению с 2009 годом.

ОАО «Нефтекамскнефтехим» успешно сотрудничает с крупнейшими зарубежными шинными компаниями, среди которых Michelin, Goodyear, Pirelli, Continental, Bridgestone и концерн Белшина. Если в 2007 году доля этих компаний в объеме экспорта синтетических каучуков составляла 24%, то в 2009 года она существенно увеличилась до 41 %, а в 2010 году составила на уровне как минимум 57%, а уже в 2011году достигла 63%.

Рис. 2.1.2. Сумма экспортной выручки по годам

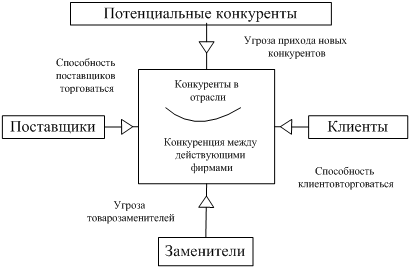

Конкурентная позиция - сравнительная характеристика основных рыночных параметров фирмы и ее товара относительно конкурента. На рисунке 2.1.3 изображены шесть конкурентных сил, определяющих привлекательность отрасли, и позиции данной отрасли в конкурентной борьбе в этой отрасли, а именно: появление новых конкурентов; угроза замены данного продукта новыми продуктами; сила позиции поставщиков; сила позиции покупателей; конкуренция среди производителей в самой отрасли.

Рынок нефтехимии является олигополистическим рынком, представленным несколькими крупными компаниями как на мировом, так и на внутреннем рынках. Поэтому он характеризуется высокими входными барьерами. Основную конкуренцию для ОАО «Нефтекамскнефтехим» составляют предприятия уже существующие, а также иностранные предприятия, экспортирующие свою продукцию в Россию.

Рис. 2.1.3. Конкурентные силы в отрасли

Что касается угрозы замены данного продукта новыми продуктами, то имеется в виду производство новых продуктов, удовлетворяющих ту же потребность, но созданных на основе принципиально новых идей. Для нефтехимической отрасли характерно, что замена сырья (полупродукта) не возможна без смены технологии производства конечного продукта. Таким образом, выпуск товара-заменителя должен сопровождаться изменением структуры потребления и зависит от конъюнктуры рынка.

ОАО «Нефтекамскнефтехим» придерживается агрессивной инновационной стратегии и сам представляет угрозу для остальных предприятий отрасли, выпуская новые виды продукции (организация производства ударопрочного полистирола и полистиролов общего назначения, производства хлор - и бромбутил каучуков, линейных алкилбензолов и основы моторных масел). ОАО «Нефтекамскнефтехим» уделяет большое значение информационному обеспечению, составляющему основу маркетинговой деятельности. Предприятие использует в своей работе наиболее передовые информационные технологии: сотрудничает с международным агентством Рейтер – получает информацию с отечественных и мировых рынков, котировки с международных бирж в режиме реального времени.

Сила позиции поставщиков во многом определяется типом рынка, на котором действуют поставщики и предприятия отрасли.

Основными поставщиками сырья для ОАО «Нефтекамскнефтехим» являются: ОАО «Татнефть», ОАО «Сургутгазпром», АК «Сибур», ОАО «Оренбурггазпром», ОАО «Сибнефть», ОАО «Лукойл-нефтехим». Данные предприятия относятся к крупнейшим предприятиям в нефтяной отрасли, таким образом, имеют большое влияние как поставщики сырья.

Сила позиции покупателей во многом определяется типом рынка, на котором действуют предприятия отрасли и покупатели их продукции. В связи с тем, что ОАО «Нефтекамскнефтехим» занимает большой объем рынка по многим продуктам химии и нефтехимии (этилцеллозоль-95%, СКЭПТ-87%, стирол-75%, гексан-гептан- 65%, бутилкаучук-60%, этиленгликоль-50%,), а по некоторым является единственным производителем в России (окись пропилена, ПАВы, тримеры пропилена, альфа-олефины, простые полиэфиры), то сила позиции покупателей не столь велика.

Стабильным и высоким качеством ОАО «Нефтекамскнефтехим» завоевало себе репутацию надежного поставщика на внутреннем и внешнем рынках. Присутствие на внешнем и внутреннем рынках позволяет ему сократить до минимума риски при изменении конъюнктуры на том или ином рынке, позволяя в случае необходимости переключать товарные потоки. Важнейшими задачами ОАО «Нефтекамскнефтехим» являются повышение качества выпускаемой продукции за счет выпуска конкурентоспособной продукции, удовлетворяющей требованиям потребителей; снижение себестоимости путем внедрения передовых сырьевых и энергосберегающих технологий.

Рассмотренные четыре группы факторов определяют привлекательность отрасли и целесообразность вести в ней бизнес. Поскольку эти факторы влияют на цены, издержки, инвестиции, то они определяют уровень прибыльности организации данной отрасли.

Таким образом, выработанная в компании стратегия развития предприятия, занимающего ведущее положение в нефтегазохимическом комплексе Республики Татарстан, наличие высококвалифицированных кадров и мощной производственной базы являются гарантией дальнейшей успешной работы ОАО «Нефтекамскнефтехим». Выбранный путь позволит закрепить позиции акционерного общества на освоенных сегментах российского и зарубежного товарных рынков, повысить конкурентоспособность выпускаемой продукции и, соответственно, уровень доходов работников и акционеров предприятия, увеличить величину налоговых отчислений в бюджеты всех уровней, что повлечет за собой возрастание вклада компании в развитие города Нефтекамска, экономики Республики Татарстан и Российской Федерации.

2.2. Анализ системы управления качеством продукции на предприятии ОАО «Нефтекамскнефтехим»

Ключевой задачей менеджмента современных компаний является создание и практическая реализация системы управления качеством, обеспечивающей стабильное, устойчивое качество изготавливаемой и поставляемой продукции в течение определенного периода времени (действия контракта, срока выпуска продукции данного вида).

Сегодня управление качеством становится одним из важнейших направлений деятельности предприятия, наряду с управлением снабжением, финансами, производством. Обеспечение высокого уровня качества выпускаемой предприятием продукции, характеризуемого ее новизной, техническим уровнем, отсутствием дефектов при изготовлении, надежностью и заданной долговечностью в эксплуатации, является одним из важнейших факторов завоевания и удержания позиций на рынке. Это в полной мере относится и к ОАО «Нефтекамскнефтехим», которое сегодня является одним из ведущих предприятий-производителей по таким видам продукции, как линейные альфа -олефины, окись пропиле на, простые полиэфиры, этилен - гликоли, стирол, полистирол, а также гамме синтетических каучуков.

Основная цель ОАО «Нефтекамскнефтехим» - получение стабильной прибыли за счет производства конкурентоспособной и качественной продукции, удовлетворяющей требованиям потребителей. Для обеспечения качества продукции нужна не только соответствующая материальная база и квалифицированный персонал, но и четкое управление качеством.

В настоящее время в ОАО «Нефтекамскнефтехим» уделяется особое внимание качеству выпускаемой продукции, созданию на предприятии эффективной системы менеджмента качества.

Первоначально качество продукции ОАО «Нефтекамскнефтехим» обеспечивал ось путем проведения эффективного контроля, а ответственность за качество возлагалась на отдел технического контроля. Но сам по себе контроль не обеспечивал необходимого качества изготовления, он только позволял обнаружить дефект в уже готовой продукции. Руководство предприятия понимало, что обеспечение высокого качества продукции с минимальными затратами может быть достигнуто только с помощью комплексного управления качеством на всех стадиях жизненного цикла продукции. Эти принципы лежали в основе комплексной системы управления качеством продукции, внедренной в ОАО «Нефтекамскнефтехим» и действующей в период с 1978 по 2000 гг.

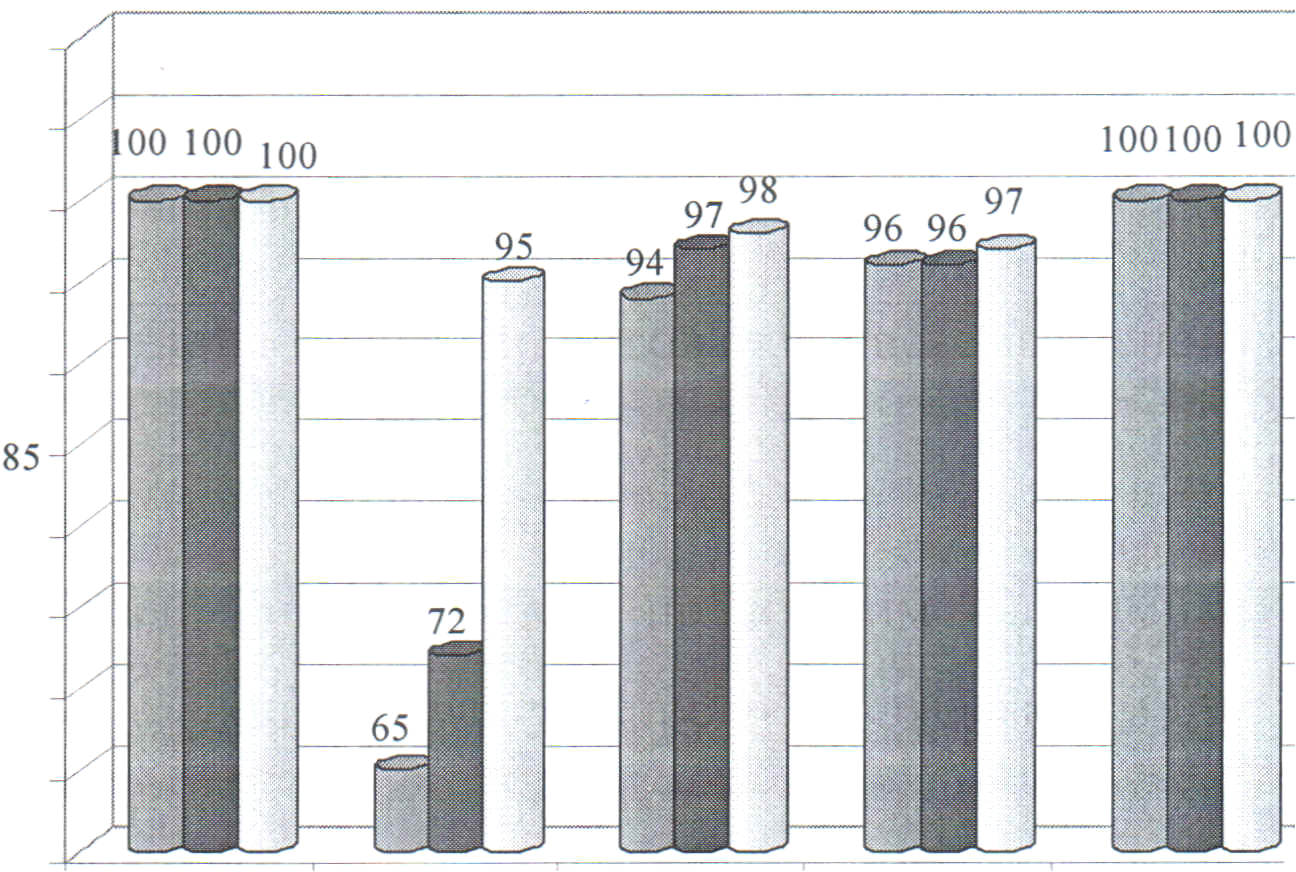

Внедрение комплексной системы управления качеством продукции позволило последовательно совершенствовать технологию и контроль, повышать качество продукции, сданной службе технического контроля с первого предъявления, повысить качество технической документации, снизить количество рекламаций со стороны потребителей. В результате к концу 1990-х годов 60% выпускаемой предприятием продукции было аттестовано по высшей категории качества, процент сдачи отделом технического контроля (ОТК) продукции с первого предъявления не опускался ниже 90%, а затраты на устранение дефектов изготовленной продукции составляли 0,11 % от объема производства.

Однако работники предприятия ОАО «Нефтекамскнефтехим» и его руководство в конце прошлого столетия в первую очередь были все-таки ориентированы на выполнение плановых заданий и лишь потом - на достижение необходимого качества продукции. Лишь с переходом к рыночным отношениям пришло понимание, что именно коренное повышение качества продукции является единственным надежным средством в борьбе за выживание коллектива предприятия и создания конкурентной продукции, пользующейся спросом как на внутреннем, так и на внешнем и мировом рынках.

В связи с этим, в ОАО «Нефтекамскнефтехим» был сделан шаг в сторону удовлетворения конкретных запросов потребителей, что потребовало обеспечения контроля качества не только конечной продукции, но и проведения системной работы по проверке выполнения всего технологического цикла - от изучения потребностей рынка, потребительских свойств продукции, качества заключения контрактов до отгрузки готовой продукции. Все это явилось основой для корректировки используемой в то время системы и переходу к процессным способам управления качеством в соответствии с требованиями международных стандартов. В результате на предприятии была начата работа по разработке и внедрению системы менеджмента качества (СМК) в соответствии с требованиями МС ИСО 9001.

В сентябре 2000 года разработка и внедрение системы качества в соответствии с требованиями ИСО 9001:94 была завершена. В конце декабря 2000 года аудиторами немецкой фирмы TUV CERT был проведен сертификационный аудит. Результаты проверки были направлены в Германию для оформления, и в феврале 2001 г. ОАО «Нефтекамскнефтехим» одним из первых предприятий республики получило сертификат TUV CERT N~ 1510011003 от 09.02.2001 г. В 2003 г. завершено совершенствование СМК в соответствии с требованием МС ИСО 9001 в новой версии 2000 года и получен сертификата соответствия TUV CERTN№ 1510011003 от 14.05.2003 г.

С 1О по 14 апреля 2006 года на ОАО «Нефтекамскнефтехим», в связи с завершением срока действия сертификации СМК, был проведен ресертификационный аудит, по результатам которого получен новый сертификат на соответствие требованиям DIN ЕН ISO 9001:2000 (№ 1510011003 от 17.05.2006 г.) сроком действия до 16.09.2009 года.

Одним из основных направлений развития современных производств является экологическая безопасность производственных процессов. Экологическая безопасность на ОАО «Нефтекамскнефтехим» - это система экологического менеджмента, внедренная в декабре 2006 года в соответствии с требованиями МС ИСО 14001:2004. Внедрение и функционирование системы подтверждено сертификатом соответствия IQNET №RU-00004 и 000 «Тест-Петербург» № РОСС RU.OK02.K00004.

Охарактеризуем более подробно сложившуюся в настоящее время в ОАО «Нефтекамскнефтехим» систему менеджмента качества.

Система менеджмента качества ОАО «Нефтекамскнефтехим» является составной частью общей системы управления и руководства организации. В основу системы менеджмента качества ОАО «Нефтекамскнефтехим» положен процессный подход. Суть процессного подхода состоит в том, что любая деятельность или комплекс деятельности, в которой· используются ресурсы для преобразования входов в выходы, представляет собой процесс, которым можно управлять теми же методами, что применяются при управлении обычными технологиями.

Модель системы менеджмента качества ОАО «Нефтекамскнефтехим», основанная на процессном подходе. Она отображает связи между процессами и существенную роль потребителей при определении входных данных. Определяющими критериями выделения ключевых процессов является оценка степени их влияния на выпуск конкурентоспособной продукции, гарантированного стабильного качества, соответствующей установленным требованиям, ритмичность производства, выполнение запланированных технико-экономических показателей деятельности ОАО с целью получения максимальной прибыли.

Система менеджмента качества ОАО «Нефтекамскнефтехим» как процесс имеет вход и выход. Входом процесса являются требования заказчиков, предъявляемые к продукции и ее качеству. Выходом процесса является удовлетворенность потребителей в качестве продукции ОАО «Нефтекамскнефтехим». В рамках системы качества, построенной по модели МС ИСО 9001, выделены следующие ключевые процессы жизненного цикла продукции: технологическая подготовка производства; закупка сырья; производство продукции; сохранение продукции. К вспомогательным процессам системы менеджмента качества ОАО «Нефтекамскнефтехим», без которых невозможно производство качественной продукции, относятся: управление человеческими ресурсами; управление энергоресурсами; управление устройствами для мониторинга и измерений; поддержание технологического и энергетического оборудования, поддержание средств программного управления оборудованием.

Механизм реализации всех перечисленных процессов описан в документированных процедурах системы менеджмента качества: «Руководству по качеству», стандартах предприятия (СТП), положениях, инструкциях.

Обеспечение необходимой координации деятельности различных уровней и звеньев управления качеством невозможно без соответствующей организационной структуры. Организационная структура управления качеством в ОАО «Нефтекамскнефтехим» базируется на сложившейся на предприятии структуре управления процессами производства, учитывает технологические связи, традиции и опыт коллектива. Возглавляет работу по управлению качеством исполнительный директор - генеральный директор, руководящий деятельностью ОАО «Нефтекамскнефтехим». Он несет ответственность за «Политику в области качества», определяет ответственность и полномочия должностных лиц и подразделений, управляет ресурсами.

Приказом генерального директора NQ 293 от 24.05.98 г. назначен уполномоченный по качеству от высшего руководства - главный инженер ОАО «Нефтекамскнефтехим». Главному инженеру независимо от других возложенных на него обязанностей предоставлены полномочия для: обеспечения разработки, внедрения и поддержания в рабочем состоянии процессов системы менеджмента качества; представления отчетов высшему руководству о функционировании системы менеджмента качества и необходимости ее улучшений; содействия распространению понимания требований потребителей по всей организации; поддержания связи с внешними сторонами по вопросам, касающимся системы менеджмента качества. Права и обязанности уполномоченного по качеству от высшего руководства, включая поддержание связи с внешними сторонами по вопросам системы менеджмента качества, определены «Положением об уполномоченном по качеству от высшего руководства».

Оперативную деятельность, связанную с функционированием системы менеджмента качества, осуществляет структурное подразделение ОАО «Нефтекамскнефтехим» управление технического контроля (Техническое управление). Организационная структура управления технического контроля ОАО «Нефтекамскнефтехим» представлена в Приложении 1. Деятельность технического управления регламентирует «Положение об Управлении качеством». В состав технического управления входят: отдел технического контроля (ОТК), отдел системы качества и стандартизации (ОСКиС); исследовательские лаборатории.

Администрация Управления технического контроля ОАО «Нефтекамскнефтехим» занимается вопросами повышения качества продукции:

- организует достоверный и оперативный контроль качества выпускаемой продукции согласно плана аналитического контроля и в соответствии с требованиями НД, обеспечивает стабильную занятость работающих в соответствии с их профессией, квалификацией и трудовым договором;

- обеспечивает контроль поступающих в объединение сырья, вспомогательных материалов, полуфабрикатов;

- обеспечивает правильность хранения готовой продукции, сырья, материалов в подразделениях и на складах АО до ее отправки потребителям; - обеспечивает подготовку документов для предъявления претензий при нарушениях поставщиками требований к качеству поставляемой продукции;

- обеспечивает контроль выполнения показателей безопасной работы во всех подразделениях УТК;

- обеспечивает рабочие места цехов и служб УТК оборудованием, приборами, хим. реактивами, лабораторной посудой, средствами пожаротушения, индивидуальной защиты, документацией.

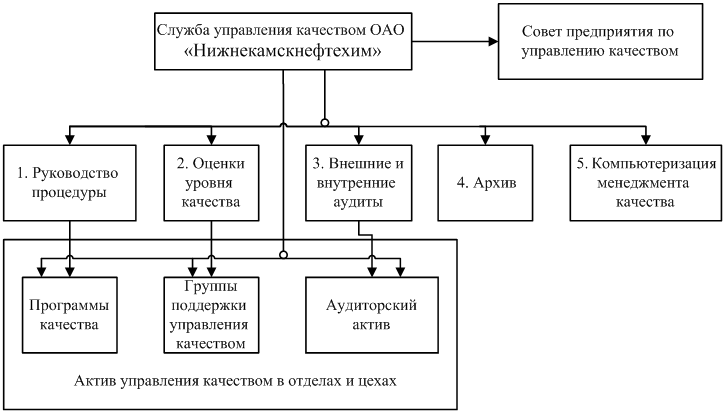

Служба управления качеством ОАО «Нефтекамскнефтехим» представлена на рис. 2.2.1. Номерами в ней обозначены именно функции, а не административные образования, чаще называемые подразделениями.

Обеспечение функционирования системы качества в подчиненных им подразделениях и осуществление контроля за реализацией политики в области качества в рамках своей службы входит в основные обязанности всех других заместителей генерального директора.

Рис. 2.2.1. Служба управления качеством ОАО «Нефтекамскнефтехим»

Рис. 2.2.1. Служба управления качеством ОАО «Нефтекамскнефтехим»

В каждом подразделении ОАО «Нефтекамскнефтехим» приказом по предприятию назначается уполномоченный по качеству, в обязанности которого входит координация работ, направленных на обеспечение заданного уровня и улучшение качества работ и продукции в данном подразделении.

Службой управления качеством ОАО «Нефтекамскнефтехим» осу-

ществляются следующие виды работ:

разработка нормативной документации;

выделение ресурсов для работы подразделения;

поиск и обучение сотрудников в это подразделение; контроль работы подразделения.

В Приложении 2 представлены основные этапы создания подразделения - Техническое управление ОАО «Нефтекамскнефтехим».

Основополагающей идеей, положенной в основу СМК ОАО «Нефтекамскнефтехим», является документирование способов и процессов осуществления деятельности. Все положения, требования и нормы, приняты е на предприятии в области управления качеством, документированы. Наличие такой документации обеспечивает единое понимание политики в области качества, позволяет довести до персонала информацию об обязательствах руководства в области качества и их месте в организации, обеспечить взаимопонимание между руководством и персоналом, следить за развитием и достижением требуемого качества продукции и эффективностью функционирования системы общего руководства качеством и др.

Приведение системы менеджмента качества (СМК) в соответствие с требованиями стандарта ISO 9001:2008 заключается в разработке и внедрении СМК организации в соответствии с требованиями стандарта ISO 9001:2008. В рамках этого вида работ на ОАО «Нефтекамскнефтехим» осуществляется:

- разработка технологии работы организации в соответствии с требованиями стандарта ISO 9001:2008;

- создание «Руководства по качеству» (нормативной документации по СМК - процедур, инструкций, бланков и проч.);

- обучение сотрудников организации работе в соответствии с разработанной технологией;

внедрение (введение в эксплуатацию) новой технологии работы; подготовка к сертификации и сертификация СМК на соответствие стандарту ГОСТ Р ИСО 9001:2008.

Этапы приведения СМК организации требованиям стандарта ГОСТ Р ИСО 9010:2008 представлены в Приложении 3.

Структура документации Технического управления ОАО «Нижне-

камскнефтехим» включает:

- политику и цели в области качества;

- руководство по качеству;

документированные процедуры, требуемые ИСО 9001 и система менеджмента здоровья и безопасности на производстве - OHSAS-18001:1999; 4) документы, необходимые для обеспечения эффективного планирования, реализации и управления процессами системы менеджмента качества, в том числе рабочие и контрольные инструкции;

5) нормативную документацию и техническую литературу, организационно-распорядительную документацию, записи, содержащие объективные свидетельства выполненных действий или достигнутых результатов функционирования емк.

в ОАО «Нефтекамскнефтехим» политика и долгосрочные цели предприятия сформулированы в виде «Политики в области качества ОАО «Нефтекамскнефтехим», утвержденной генеральным директором и являющейся обязательной для выполнения всеми подразделениями предприятия (Приложение 6). В этом документе четко сформулирована стратегия предприятия, которая заключается в полном удовлетворении требований потребителей на внутреннем и внешнем рынках, освоение новых и развитие существующих рынков сбыта, повышение конкурентоспособности продукции, получение устойчивой прибыли для дальнейшего роста экономического состояния ОАО «Нефтекамскнефтехим». Политика и долгосрочные цели пересматриваются или корректируются по мере достижения или изменения заявленных целей. На основе «Политики в области качества» высшим руководством устанавливаются измеримые «Цели в области качества ОАО», исходя из требований приоритетных потребителей и обеспечения прибыли от производства продукции.

Для обеспечения понимания работниками их вклада в достижение установленных целей на основе вышеуказанных документов с учетом функциональных обязанностей подразделений устанавливаются измеримые цели в области качества по заводам и подразделениям. Цели в области качества устанавливаются на год.

Основой системы качества на предприятии служит «Руководство по качеству». В настоящее время в ОАО «Нефтекамскнефтехим» действует «Руководство по качеству», введенное в действие приказом от 12.03.2007 г. NQ 213, взамен «Руководства по качеству» от 20.02.2003 г.

Руководство по качеству является основным документом, в системати - зированном виде отражены действующие в ОАО «Нефтекамскнефтехим» элементы системы качества, их взаимосвязи, область применения системы менеджмента качества, документированные процедуры, созданные для системы менеджмента качества или ссылки на них, регламентация ответственности персонала за разработку, реализацию и совершенствование процедур планирования, контроля, управления, обеспечения и улучшения качества продукции. Здесь же приводятся справочные материалы, необходимые для персонала и пользователей системы менеджмента качества. Исполнение требований Руководства обязательно для руководящего и обслуживающего персонала всех подразделений ОАО «Нефтекамскнефтехим».

Каждый из процессов системы менеджмента качества ОАО «Нефтекамскнефтехим» описан в соответствующей карте процесса. В карте процесса отражается следующая информация: цель и назначение процесса; область действия; термины, определения, сокращения; ответственность; описание процесса (основные входы и выходы процесса, регламентирующие и регулирующие требования, ресурсы); модель процесса; перечень основных управляющих воздействий, обеспечивающих результативность процесса; показатели качества и оценка результативности процесса.

Способы осуществления конкретной деятельности или процесса регламентируют стандарты предприятия (СТП). В настоящее время в ОАО «Нефтекамскнефтехим» разработаны и действуют 122 стандарта предприятия, например, СТП 11.01 «Анализ функционирования системы менеджмента качества», СТП 11.02 «Порядок разработки стандартов предприятия».

Следующую группу документации системы менеджмента качества СМК ОАО «Нефтекамскнефтехим» составляют: методики системы качества, описывающие порядок проведения мониторинга, измерения, критерии результативности и эффективности процессов (например, М-СК-01 «Мониторинг и измерение, оценка и улучшение процессов СМК», М-СК-02 Методика «Обработка и анализ данных о внеплановых простоях технологического обору- дования по механической части».); рабочие и технологические инструкции, технологические регламенты производств. Они устанавливают, как следует выполнять различные виды работ, использовать документацию и осуществлять контроль на уровне подразделений, отдельных видов работ.

Обширный раздел документации по качеству составляет нормативная документация и техническая литература, организационно-распорядительная документация, записи, подтверждающие качество.

Все документы системы менеджмента качества ОАО «Нефтекамскнефтехим» имеют стандартизированный вид, что обеспечивает возможность отслеживания изменений и авторства этих изменений, позволяют находить связанную с ними информацию.

Автоматизация работы Технического управления ОАО «Нефтекамскнефтехим» целесообразно по следующим причинам:

- упорядочивание большого количества информации, возникновение которой неизбежно при построении эффективной системы менеджмента качества.

- облегчение построения и эксплуатации системы менеджмента качества, т.к. правильное функционирование СМК может быть достигнуто правильным использованием возможностей продукта «Служба качества, у.2.0».

Автоматизация работы Технического управления ОАО «Нефтекамскнефтехим» может быть осуществлена как на основе продукта - «Служба качества», так и на основе разработки нового решения, обеспечивающего учет специфики работы организации. В рамках этого вида работ осуществляется:

- поставка программного продукта (типового решения «Служба

качества, у.2.0»),

- адаптация типового решения под нужды заказчика,

- обучение сотрудников работе с программным продуктом,

- внедрение (ввод в эксплуатацию) в работу программного продукта,

- обслуживание программного продукта в ходе эксплуатации.

Технология автоматизации работы Технического управления ОАО «Нефтекамскнефтехим» представлено в Приложении 4.

Для того, чтобы поддерживать систему менеджмента качества в рабочем состоянии и постоянно повышать эффективность ее функционирования, в ОАО «Нефтекамскнефтехим» про водятся внутренние аудиты (проверки). Аудит (проверка) - процесс получения свидетельств и оценки для установления степени выполнения критериев аудита.

Внутренние аудиты являются высшей формой контроля руководством системы менеджмента качества предприятия. Они проводятся для того, чтобы определить соответствие деятельности и результатов в области качества запланированным мероприятиям, требованиям МС ИСО 9001:2008, а также требованиям, разработанным самим ОАО «Нефтекамскнефтехим». Результаты внутренних проверок служат основой входных данных для анализа со стороны руководства и позволяют предприятию декларировать свое соответствие МС ИСО 9001:2008.

Внутренние аудиты (проверки) проводятся с целью:

- оценки эффективности функционирования СМК требованиям МС ИСО 9001:2008, ГОСТ Р ИСО 14001:98, содержащихся в документах СМК, СУОС;

- результатов анализа состояния СМК, СУОС;

- уровня качества продукции;

- результатов ранее проведенных внутренних аудитов;

- результатов внешних аудитов.

Основными целями проводимых аудитов является:

- проверка, насколько и в какой степени документированные

процедуры и инструкции известны, применяются и эффективны;

- выявление расхождений в документации с реальной деятельностью;

- выявление слабых мест;

- проверка порядка определения и согласования корректирующих и

предупреждающих мероприятий, с помощью которых выделяются и устраня- ются источники дефектов;

- проверка порядка надзора за эффективностью корректирующих мероприятий.

В Приложении 5 представлена диаграмма проведения аудитов качества ОАО «Нефтекамскнефтехим».

Таким образом, оперативную деятельность, связанную с функционированием СМК, осуществляет структурное подразделение ОАО «Нефтекамскнефтехим» - Техническое управление. Задачами Технического управления являются:

- вовлечение всех сотрудников завода в деятельность по разработке, внедрению и по содержанию СМК;

- выявление, идентификация, моделирование, мониторинг, анализ и

определение взаимодействия процессов СМК;

-определение путей, методов и процессов по улучшению СМК;

-контроль за выполнением программы разработки и внедрения СМК;

-разработка политики и целей в области качества;

-рассмотрение текущих и перспективных направлений в области качества;