Загальні відомості про зубчасті передачі

Тема 10. Загальні відомості про зубчасті передачі

Застосування зубчастих передач та їх класифікація. Основні параметри евольвентного зачеплення. Початковий контур зубчастих коліс. Коригування зубців циліндричних зубчастих передач. Порядок розрахунку параметрів циліндричних зубчастих передач зовнішнього зачеплення. Ковзання і тертя у зачепленні зубців. Конструкції зубчастих коліс та їх виготовлення. Точність зубчастих коліс. (Матеріали і термообробка зубчастих коліс). Допустимі напруження.

Зубчастою передачею називається механізм, який за допомогою зубчастого зачеплення передає або перетворює рух із зміною кутової швидкості і обертового моменту. Принцип дії зубчастої передачі засновано на зачепленні пари зубчатих коліс.

За розміщенням осей валів розрізняють: зубчасті передачі з паралельними осями (рис. 1) - циліндричні передачі зовнішнього (а - в) та внутрішнього (г) зачеплення, передача типу зубчасте колесо – рейка (з); передачі із валами, осі яких перетинаються - конічні зубчасті передачі (д - е); із мимобіжними у просторі осями валів - черв’ячні, гвинтові (є), конічні гіпоїдні (ж).

За розміщенням зуб’їв на ободі колеса – прямозубі (а, г, д, з), косо зубі (в, г, е, є, ж) передачі.

За формою профілю зуб’їв - евольвентні і кругові передачі.

За конструктивним оформленням - закриті і відкриті передачі.

За коловою швидкістю коліс - тихо - (v = 3 м/сек), середньо - (v = 3...15 м/сек) та швидкохідні (v >15 м/сек) передачі.

Зубчасті передачі широко використовуються в техніці: в загальному і галузевому машинобудуванні, верстатобудуванні, автомобільному та тракторному будуванні, в приладобудуванні та інших галузях. Конічні, черв’ячні, гвинтові передачі використовуються лише в тих випадках, коли це необхідно за умовами компонування машин.

Переваги зубчастих передач: висока навантажувальна здатність і як наслідок малі габарити; велика надійність і довговічність роботи, високий к.к.д.; постійне передаточне відношення; можливість використання в широкому діапазоні швидкостей, потужностей та передаточних відношень. Недоліки: підвищені вимоги до точності виготовлення, шум при високих швидкостях, висока жорсткість.

Основні параметри.

Менше із пари зубчастих коліс називають шестернею, а більше - колесом. До параметрів шестерні приписують індекс “1”, до параметрів колеса індекс - “2”.

Для прямозубих коліс (рис. 2) будуть справедливими такі терміни і визначення:

z1 і z2 - число зуб’їв шестерні та колеса;

Р - ділильний коловий крок зуб’їв – це відстань між однойменними профілями сусідніх зуб’їв, яка виміряна по дузі ділильного кола зубчастого колеса; цей крок дорівнює кроку вихідної зубчастої рейки.

Ділильним колом є таке коло, яке є початковим при зачеплені його з рейкою. Діаметр ділильного кола

Рв - основний коловий крок зуб’їв, він відповідає основному колу зубчастого колеса; ; тут - кут профілю вихідного контуру за ГОСТ 13755-81 = 20°;

w - кут зачеплення, Діаметр основного кола

Модуль – це основний параметр зубчастої передачі, який визначає її розміри. Для пари зачеплених коліс модуль повинен бути однаковим. Значення модуля m стандартизовано СТ СЕВ 310-706;

Міжосьова відстань або , де ; . y - коефіцієнт урівнюючого зміщення при (знаходиться за ГОСТ 16532-70).

Для передач без зміщення і при х1 = -х2 або х:

у = 0,

Висота зуба .

Діаметр вершин зуб’їв -

діаметр западин - -

Тут - коефіцієнт висоти головки зуба (за ГОСТ 13755-81 = 1), с* - коефіцієнт радіального зазору (за ГОСТ 13755-81 с* = 0,25).

Для коліс без зміщення: h = 2,25m; da = d + 2m; df = d - 2,5m.

А1А2 - лінія зачеплення - загальна дотична до основних кіл; ga - довжина активної лінії зачеплення; П - полюс зачеплення - точка дотику початкових кіл і одночасно точка перетину лінії центрів коліс О1О2 з лінією зачеплення.

Методи виготовлення і коригування зубців циліндричних

зубчастих передач

Методи виготовлення зубчастих коліс

1) Зубонарізуванням зубонарізним інструментом методом копіювання (за допомогою пальцевих або дискових фрез) або методом обкочуванням ( за допомогою довбача, черв”ячної фрези та ін.);

2) литтям;

3) порошковою металургією;

4) пластичним деформуванням.

Із зменшенням числа зубців коліс збільшується кривина профілю і зменшується товщина зубців в їх основі. Якщо z< zmin , при нарізуванні зубців відбувається підріз ніжок зубців. Це спричиняє значне зменшення їхньої міцності.

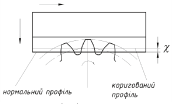

Для прямозубих коліс zmin =17. Щоб усунути підрізання , використовують спеціальні способи виправленні їхнього профілю, які називаються коригуванням зубчастих коліс.

При коригуванні діаметри основного і ділильного кола не змінюються.

Змінюються діаметри виступів і впадин, змінюється співвідношення між висотою головки і ніжки зубців (вона вимірюються від ділильного кола).

Висотна корекція

При висотній корекції висота зубців – незмінна, але змінюється співвідношення висот головок та ніжок і відповідно змінюються діаметри кіл вершин зубців та впадин.

Початкові кола при висотній корекції збігаються із ділильними і кут зачеплення не змінюється. Товщина зубців шестерні збільшується, а зубців колеса зменшується, але сума товщин на ділильному колі залишається постійною і дорівнює кроку. Висотна корекції не вимагає зміни міжосьової відстані.

Кутова корекція

При висотній корекції сума товщин зубців шестерні і колеса на ділильних колах більша від кроку зубців і тому ділильні кола не можуть дотикатися. Колеса повинні бути зміщеними одне відносно одного. Ділильні кола не збігаються з початковими, висота зубців зменшується, а кут профілю зубців буде збільшеним.

Ковзання і тертя в зачепленні. У точці контакту С (рис. 7.4) спостерігається перекачування і ковзання зуб’їв. Швидкість ковзання vs, як відносну швидкість, можна визначити за правилами механіки. Надамо всій системі кутову швидкість 1 з протилежним знаком. При цьому шестерня зупиниться (1 = 0), а колесо почне обертатися навколо полюса зачеплення П, як миттєвого центра, з кутовою швидкістю 1 + 2. Швидкість відносного руху - ковзання в т. С:

,

де e - відстань від точки контакту до полюса П.

Таким чином, швидкість ковзання пропорційна відстані е від точки контакту до полюса П. В полюсі П швидкість ковзання vs дорівнює нулю. Відносно профілю зуб’їв максимальне ковзання спостерігається на ніжках і головках зуб’їв. Ковзання супроводжується тертям. Тертя є причиною втрат в зачепленні і причиною спрацювання зуб’їв.

Сили в прямозубій циліндричній передачі

Нормальну силу Fn, яка направлена по лінії зачеплення як загальної нормалі до робочої поверхні зуб’їв, переносять у полюс П і розкладають на колову Ft і радіальну Fr сили.

За заданим обертаючим моментом T і діаметрами dw1 і d1 знаходимо колову силу

,

і через неї виразимо інші складові нормальної сили Fn:

радіальну силу

;

нормальну силу

Матеріали для виготовлення і термообробка зубчастих коліс.

Зубчасті колеса виготовляють із різноманітних матеріалів. Основним із них є сталь, яка допускає зміцнювальну термічну або хіміко-термічну обробку. Сталеві зубчасті колеса забезпечують високу несучу здатність та довговічність зубчастої передачі.

Для виготовлення зубчастих коліс найбільше застосування мають якісні вуглецеві сталі 40, 45, 50, сталі з підвищеним вмістом марганцю 40Г2, 50Г, леговані сталі 40Х, 40ХН, 40ХНМА, 35ХГСА та ін.

Залежно від твердості після термообробки сталеві зубчасті колеса умовно можна поділити на дві основні групи:

а) зубчасті колеса з твердістю Н350 НВ після нормалізації та поліпшення;

б) зубчасті колеса з твердістю Н>350 НВ після об'ємного гартування, гартування СВЧ, цементації, азотування.

Із твердістю Н350 НВ зубчасті колеса нарізають після термообробки заготовки. При цьому досягається достатня точність виготовлення зубчастих коліс без використання дорогих фінішних операцій. Колеса цієї групи добре припрацьовуються, а зубці не піддаються крихкому руйнуванню при динамічних навантаженнях. Для ліпшого припрацьовування зубців твердість шестірні рекомендують призначати більшою від твердості колеса (Н1 Н2+25...30 НВ).

У косозубих та шевронних зубчастих передачах інколи призначають твердість зубців шестірні значно вищою, ніж твердість зубців колеса. (приблизно на 100 одиниць НВ). Цим досягається деяке підвищення несучої здатності зубчастих передач із косими зубцями.

Технологічні перевага сталей із твердістю Н350 НВ забезпечили їм широке застосування в умовах індивідуального та малосерійного виробництв, у мало- та середньонавантажених передачах, якщо не ставляться жорсткі обмеження стосовно габаритних розмірів зубчастих передач. Такі сталі можуть бути використані для виготовлення великогабаритних зубчастих коліс, термообробка яких утруднена.

Для виготовлення шестерні та колеса можна використовувати однакові або різні марки сталей.

Крім сталей для виготовлення великогабаритних тихохідних зубчастих коліс використовують чавуни, котрі достатньо стійки проти заїдання та спрацювання, але мають низку міцність на згин. У малонавантажених передачах широко застосовуються зубчасті колеса з неметалевих матеріалів.

Точність зубчастих передач

Точність виготовлення зубчастих коліс визначає кінематичні та експлуатаційні показники, а також такі характеристики як інтенсивність шуму, вібрації , міцність, втрати на тертя.

Стандарт встановлює норми на наступні основні показники точності: кінематична точність, плавність роботи, контакт зубців, бічний зазор.

Норми кінетичної точності: визначають величину похибки передатного відношення – повної похибки кута повтору зубчатого колеса за один його оберт.

Норми плавності роботи визначають величину циклічної похибки передатного відношення – складових повної похибки кута повороту колеса, що багатократно повторюються за один оберт.

Норми контакту зубців визначають повноту прилягання робочих поверхонь зубців.

Норми бічного зазору – регламентують гарантований (найменший) бічний зазор між неробочими (при одному напрямі обертання) поверхнями зубців. Цей зазор запобігає заклинюванню передачі при її нагріванні та появі ударів по неробочих профілях при динамічному навантаженні, забезпечує потрібні умови змащування зубців.

За нормами кінематичної точності , плавності роботи та контакту зубців встановлюється 12 ступенів точності для кожного параметру. Найбільш розповсюджений в машинобудуванні 5,6,7,8,9 (точність зменшується).

Види розрахунків на міцність:

1. Розрахунок активних поверхонь зубців на контактну витривалість. Виконується, щоб запобігти втомному викришуванню поверхонь зубців.

2. Розрахунок активних поверхонь зубців на контактну міцність при дії максимальних навантажень.

3. Розрахунок зубців на витривалість при згині.

4. Розрахунок зубців на міцність при згині максимальним навантаженням.

Загальні відомості про зубчасті передачі