Расчет гидропривода поступательного движения с дроссельным регулированием скорости

СОДЕРЖАНИЕ

|

Введение

|

3

|

-

|

Описание и анализ принципиальной схемы гидропривода

|

4

|

-

|

Расчет основных параметров гидроцилиндра

|

12

|

-

|

Расчет гидросети

|

13

|

-

|

Расчет основных параметров насосного агрегата

|

14

|

-

|

Расчет КПД гидропривода

|

15

|

Задание

|

Исходные данные

|

|

F (H)

|

P (Па)

|

L, (м)

|

v (м2/с)

|

|

1,4·105

|

9,8·106

|

16

|

1,4·10-4

|

ВВЕДЕНИЕ

В современном народном хозяйстве и промышленности широко используется большой парк гидравлических машин, работа которых состоит во взаимном преобразовании энергии жидкости и механической энергии, в транспортировке жидкости и в передаче усилий с помощью жидкости внутри машин, механизмов и между различными устройствами. К гидравлическим машинам относятся насосы, гидравлические двигатели (гидравлические турбины и гидромоторы) и гидропередачи (гидроприводы).

Причиной широкого использования гидравлических машин является ряд преимуществ перед редукторным или канатно-блочным приводом. Этими преимуществами являются:

- Плавность и равномерность движения рабочих органов.

- Возможность получения больших передаточных отношений.

- Возможность бесступенчатого регулирования скоростей в широком диапа�зоне.

- Простота преобразования вращательного движения в возвратно-поступатель�ное и возвратно-поворотное.

- Малый момент инерции, обеспечивающий быстрое реверсирование.

- Четкость стандартизации и унификации основных элементов.

- Небольшой вес и малые габариты гидрооборудования.

- Высокий КПД.

- Практическая мгновенность передачи командных импульсов.

- Простота предохранительных устройств и их высокая надежность.

- Легкость управления и регулирования.

- Самосмазываемость оборудования.

В машинах гидропривод применяется для привода рабочего оборудования, гусеничного и колесного ходового оборудования, выносных опор, рулевого управления. В одних машинах гидропривод используется только для привода рабочего оборудования, а у других насосная станция обеспечивает гидропривод всех механизмов.

-

ОПИСАНИЕ И АНАЛИЗ ПРИНЦИПИАЛЬНОЙ СХЕМЫ ГИДРОПРИВОДА

Наиболее эффективно применение гидропривода поступательного движения в автоматизированных многоцелевых станках, автоматизированных линиях, гибких производственных системах и устройствах автоматизации технологических процессов в нефтяной и газовой промышленности.

Немаловажную роль играет осуществление контроля за надежностью и безопасностью технологических процессов в транспортных системах (на примере автотранспорта).

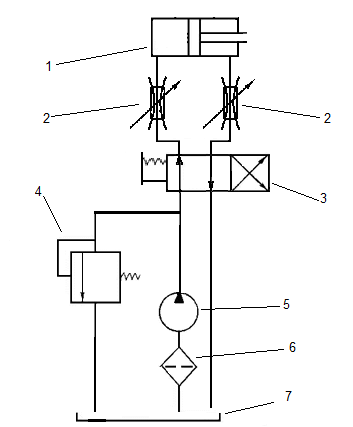

Рис. 1. Принципиальная схема гидропривода

1 – гидроцилиндр; 2 – дроссель; 3 – распределитель потока;

4 – предохранительный клапан; 5 – насос; 6 – фильтр;

7 – гидробак

В открытой схеме всасывающая линия насоса и сливная – гидродвигателя разомкнуты между собой. Они сообщаются с гидробаком, давление на поверхности жидкости, в котором – атмосферное. Наличие гидробака, содержащего запас жидкости, обеспечивает лучшие условия для отвода тепла из системы.

Реверсирование насосом осуществить нельзя – необходима установка гидрораспределителя, т. к. разряжение во всасывающей линии насоса способствует возникновению кавитации и подсосу воздуха в систему.

В закрытой схеме рабочая жидкость после гидродвигателя направляется непосредственно в насос. Таким образом, основной контур циркуляции не связан с атмосферой, что защищает систему от загрязнений.

Наличие повышенного давления в низконапорной магистрали уменьшает возможность возникновения кавитации. В этой схеме реверсирование легко осуществляется регулируемым насосом. К недостаткам закрытой схемы следует отнести сложность охлаждения и необходимость установки дополнительного оборудования – системы подпитки – для компенсации утечки жидкости через неплотности во внешнюю среду.

Элементы гидропривода, необходимые для реализации проекта

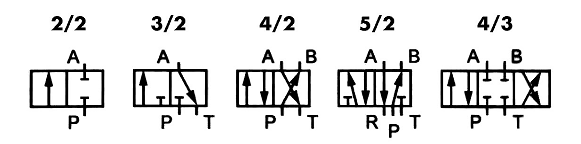

В качестве исполнительных механизмов (гидродвигателей) применяются силовые цилиндры, служащие для осуществления возвратно-поступательных прямолинейных и поворотных перемещений исполнительных механизмов. Гидроцилиндры подразделяются на поршневые, плунжерные мембранные и сильфонные.

Гидроцилиндры являются объемными гидромашинами и предназначены для преобразования энергии потока рабочей жидкости механическую энергию выходного звена. Гидроцилиндры работают при высоких давлениях (до 32 МПа), их изготовляют одностороннего и двухстороннего действия, с односторонним и двухсторонним штоком и телескопические. Классификация гидроцилиндров приведена в таблице 1.

Таблица 1

|

Тип гидроцилиндра

|

Конструктивное исполнение

|

Условное обозначение

|

|

Одностороннего действия

|

без указания способа возврата

|

|

|

|

с возвратом штока пружиной

|

|

|

|

плунжерный

|

|

|

|

телескопический

|

|

|

Двустороннего действия

|

с односторонним штоком

|

|

|

|

с двусторонним штоком

|

|

|

|

телескопический

|

|

|

С торможением

|

с постоянным торможением в конце хода с одной стороны

|

|

|

|

с постоянным торможением в конце хода с двух сторон

|

|

|

|

с регулируемым торможением в конце хода с одной стороны

|

|

|

|

с регулируемым торможением в конце хода с двух сторон

|

|

Дроссели

Дроссели и регуляторы расхода предназначены для регулирования расхода рабочей жидкости в гидросистеме или на отдельных ее участках и связанного с этим регулирования скорости движения выходного звена гидродвигателя. Дроссели выполняются по двум принципиальным схемам.

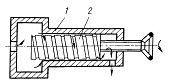

Рис. 1.2. Линейный дроссель:

1 – корпус; 2 – винт

Линейные дроссели, в которых потери давления пропорциональны расходу жидкости. В таких дросселях потери давления определяются потерями давления по длине. Изменяя длину канала, по которому движется жидкость, можно изменить потери давления и расход через дроссель. Примером линейного дросселя служит гидроаппарат с дроссельным каналом.

Нелинейные дроссели характеризуются тем, что режим движения жидкости через них турбулентный, а перепад давлений практически пропорционален квадрату расхода жидкости, поэтому такие дроссели часто называют квадратичными. В них потери давления определяются деформацией потока жидкости и вихреобразованиями, вызванными местными сопротивлениями. Изменение перепада давления, а, следовательно, и изменение расхода жидкости через такие дроссели достигается изменением или площади проходного сечения, или числа местных сопротивлений.

Распределители потока

При эксплуатации гидросистем возникает необходимость изменения направления потока рабочей жидкости на отдельных ее участках с целью изменения направления движения исполнительных механизмов машины, требуется обеспечивать нужную последовательность включения в работу этих механизмов, производить разгрузку насоса и гидросистемы от давления и т.п.

Рис. 1.3. Принципиальные схемы нелинейных дросселей:

а – игольчатого; б – комбинированного; в – пробкового щелевого;

г – пробкового эксцентричного; д – пластинчатого пакетного;

е – пластинчатого; ж – условное обозначение регулируемого дросселя;

1 – корпус; 2 – игла; 3 – диафрагма; 4 – пробка; 5 – пластина; 6 – втулка

Эти и некоторые другие функции могут выполняться специальными гидроаппаратами – направляющими гидрораспределителями. При изготовлении гидрораспределителей в качестве конструктивных материалов применяют стальное литье, модифицированный чугун, высоко- и низкоуглеродистые марки сталей, бронзу. Для защиты отдельных элементов распределителей от абразивного износа, поверхности скольжения цементируют, азотируют и т.п.

Размеры и масса гидрораспределителей зависят от расхода жидкости через них, с увеличением которого они увеличиваются.

По способу присоединения к гидросистеме гидрораспределители выпускают в трех исполнениях: резьбового, фланцевого и стыкового присоединения. Выбор способа присоединения зависит от назначения гидрораспределителя и расхода через него рабочей жидкости.

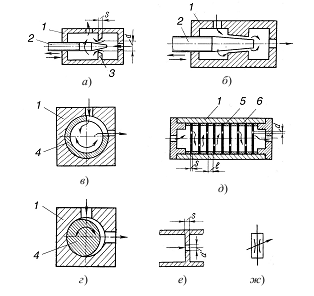

По конструкции запорно–регулирующего элемента гидрораспределители подразделяются следующим образом:

Золотниковые (запорно-регулирующим элементом является золотник цилиндрической или плоской формы). В золотниковых гидрораспределителях изменение направления потока рабочей жидкости осуществляется путем осевого смещения запорно-регулирующего элемента.

Крановые (запорно-регулирующим элементом служит кран). В этих гидрораспределителях изменение направления потока рабочей жидкости достигается поворотом пробки крана, имеющей плоскую, цилиндрическую, коническую или сферическую форму.

Клапанные (запорно-регулирующим элементом является клапан). В клапанных распределителях изменение направления потока рабочей жидкости осуществляется путем последовательного открытия и закрытия рабочих проходных сечений клапанами (шариковыми, тарельчатыми, конусными и т.д.) различной конструкции.

По числу фиксированных положений золотника гидрораспределители подразделяются: на двухпозиционные, трехпозиционные и многопозиционные.

По управлению гидрораспределители подразделяются на гидроаппараты с ручным, электромагнитным, гидравлическим или электрогидравлическим управлением. Крановые гидрораспределители используются чаще всего в качестве вспомогательных в золотниковых распределителях с гидравлическим управлением.

Рис. 1.4. Примеры обозначения распределителей потока

Наиболее широко распространены гидрораспределители золотникового типа. По числу позиций золотника они подразделяются на двух- трex- и четырехпозиционные. Двухпозиционные используются обычно для гидроцилиндров одностороннего действия, Трехпозиционные имеет кроме нейтрального два рабочих положения, при которых напорная линия связывается с одной или другой полостью гидроцилиндра или с одним из двух каналов гидромотора, в зависимости от требуемого направления перемещения выходного звена. В четырехпозиционных, помимо указанных, имеется так называемое плавающие положение, когда напорная линия и обе полости гидроцилиндра связаны с гидробаком. Жидкость при этом может перетекать из одной полости гидроцилиндра в другую.

Фильтры

Предназначены для очистки рабочей жидкости.

Гидробаки предназначены для питания гидропривода рабочей жидкостью. Кроме того через гидробаки осуществляется теплообмен между рабочей жидкостью и окружающим пространством, в нем происходит выделение из рабочей жидкости воздуха, пеногашение и оседание механических и других примесей.

Гидроклапаном называется гидроаппарат, в котором величина открытия рабочего проходного сечения изменяется от воздействия проходящего через него потока рабочей жидкости.

По характеру воздействия на запорно-регулирующий элемент гидроклапаны могут быть прямого и непрямого действия. В гидроклапанах прямого действия величина открытия рабочего проходного сечения изменяется в результате непосредственного воздействия потока рабочей жидкости на запорно-регулирующий элемент. В гидроклапанах непрямого действия поток сначала воздействует на вспомогательный запорно-регулирующий элемент, перемещение которого вызывает изменение положения основного запорно-регулирующего элемента.магистрали сверх допустимого предела.

Предохранительный клапан защищает гидропривод от возможного повышения давления напорной магистрали сверх допустимого напора.

- РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ГИДРОЦИЛИНДРА

Основными параметрами поршневого гидроцилиндра являются: диаметры поршня D и штока d, рабочее давление P, и ход поршня S.

Рассмотрим поршневой гидроцилиндр с односторонним штоком (рис. 2.1). По основным параметрам можно определить следующие зависимости:

площадь поршня в поршневой полости 1 и в штоковой полости 2 соответственно

и

усилие, развиваемое штоком гидроцилиндра при его выдвижении и втягивании соответственно

где kтр = 0,9…0,98 – коэффициент, учитывающий потери на трение;

скорости перемещения поршня

и

При рабочем ходе поршня, когда поршневая (рабочая) полость соединена с напорной линией, а штоковая – со сливной, развиваемое усилие составляет

Рис. 2.2. Основные и расчетные параметры гидроцилиндра

Примем допущение, что давление в сливной линии, как при рабочем, так и при обратном ходе поршня, составляет 2 % от давления рабочей жидкости в напорной линии.

Тогда эффективное давление, действующее на поршень и обеспечивающее заданное усилие рабочего хода, составляет

|

Исходные данные

|

|

F (H)

|

P (Па)

|

L, (м)

|

v1 (м2/с)

|

|

1,4·105

|

9,8·106

|

16

|

1,4·10-4

|

Требуемая для его обеспечения величина диаметра поршня составляет (м)

Основные параметры гидроцилиндров определяются в соответствии с ГОСТ 6540-68 для диаметров поршня. Установлен следующий ряд (в скобках приведены значения дополнительного ряда, мм):

10; 12; 16; 20; 25; 32; (36); 40 (45); 50; (56); 63; (70); 80; (90); 100; (110); 125; (140); 160; (180); 200; (220) и т.д.

Полученное по результатам расчета значение диаметра поршня D = 0,02 м = 20 мм.

а само усилие можно определить из уравнения

Расход жидкости на гидроцилиндр составит

Производим расчет развиваемого усилия рабочего хода:

Диаметр штока рассчитаем по формуле:

При обратном ходе поршня, когда поршневая полость гидроцилиндра соединяется со сливной магистралью, а штоковая – с напорной, усилие на штоке составляет:

Эффективная мощность, кВТ, развиваемая гидроцилиндром при рабочем ходе составляет

Найдем площадь поршня в рабочей полости цилиндра:

Найдем площадь поршня в штоковой полости гидроцилиндра

- РАСЧЕТ ГИДРОСЕТИ

Гидросети служат для передачи рабочей жидкости между гидроагрегатами, они связывают вое устройства гидропривода в единую систему (схему). К гидросети относятся трубопроводы и каналы в корпусах гидравлических устройств.

При расчете гидролинии определяются ее диаметр и гидравлические потери при движении жидкости;

Определение диаметра трубопровода

Значение диаметра трубопровода необходимо для подбора труб гидролинии, выбора гидроаппаратуры и вспомогательного оборудования, расчета гидравлического сопротивления гидролинии.

Расчет проводится по формуле

где Q - расход жидкости м3/с. В данном расчете его можно принять равным Qдв;

-средняя скорость движения жидкости в трубопроводе, м/с.

Величина скорости принимается по рекомендациям, полученным на основании экономических соображений: с увеличением увеличиваются гидравлические потери, но уменьшается расход материала на изготовление трубопровода, снижается его масса. Принимаем для данной гидросистемы один диаметр для всех линий и одну скорость движения жидкости =3 м/с.

Тогда:

По результатам расчета подбираем промышленную трубу по ГОСТ 8734-75: 10х1,5 (dвн=7 мм);

Уточненная скорость движения жидкости:

Определение гидравлических потерь в гидролинии

В этом расчете учитывают потери по длине и на местных сопротивлениях, используя принцип сложения потерь напора

где - коэффициент трения;

l - длина гидролинии, м;

d - диаметр гидролинии, м;

- коэффициент местного сопротивления;

- плотность жидкости, кг/м3;

- скорость движения жидкости, м/с;

Для определения коэффициента трения необходимо вначале вычислить критерий Рейнольдса

где - коэффициент кинематической вязкости рабочей жидкости, м/с2.

При ламинарном режиме:

Режим движения жидкости - ламинарный (Re < 2320).

Тогда

4. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ НАСОСНОГО АГРЕГАТА

Основными параметрами, по которым выбирается типоразмер насоса, являются давление РН и производительность Qн.

Давление (удельная энергия, сообщаемая жидкости в насосе) затрачивается в объемном гидроприводе на выполнение работы гидродвигателем и преодоление гидравлических сопротивлений при передаче жит - кости. При расчете потребного давления указанные величины суммируется

где Рдв - давление на входе в гидродвигатель, Рдв= 3,47 МПа;

- суммарные потери давления в системе, МПа причем

где - гидравлические потери в гидролиниях, МПа;

- суммарные потери в гидроагрегатах (дросселе, гидрораспределителей, фильтрах и т.п.), МПa.

Эти потери принимаются по справочным данным при выборе соответствующих гидроаппаратов и вспомогательных устройств.

Тогда:

=0,3+0,5+0,5+0,5=1,8 МПа;

Для определения производительности насоса необходимо сложить расход жидкости на гидродвигатель Qдв и утечки жидкости через неплотности в гидроагрегатах Qут, то есть

Утечки через неплотности принимаются по справочным данным при выборе соответствующей гидроаппаратуры (гидродросселя, гидрораспределителя, гидроклапанов и т.д.).

По рассчитанным значениям РН и ОН подбирается типоразмер насоса:

Аксиально-поршневой насос типа IID №0,5

Техническая характеристика

Номинальное давление 10 МПа;

Максимальная производительность за 1 об

(рабочий объем насоса), qН 0,003 дм3/с;

Максимальная производительность (подача)

QMAX 0,15 дм3/с=0,15х10-3 м3/с;

Частота вращения 2950 об/мин;

Потребляемая мощность (при QMAX) 2,35 кВт

Объемный КПД о 0,98

Полный КПД Н 0,82

Необходимая частота вращения вала насоса

где qH - рабочий объем насоса, м3;

- объемный КПД.

Тогда:

Мощность, потребляемая насосом (мощность на валу), вычисляется по формуле

где - полный К.П.Д. насоса, по технической характеристике Н=0,82.

Тогда:

5. ОБЩИЙ КПД ГИДРОПРИВОДА

Этот параметр характеризует потери энергии (гидравлические, объемные и механические) при ее передаче в объемном гидроприводе. Он определяется отношением мощности, реализуемой гидродвигателем, к мощности, потребляемой насосом

Тогда:

ВЫВОДЫ ПО РАБОТЕ

В данной работе проведен расчет гидропривод поступательного движения с дроссельным регулированием скорости. Выполнен расчет основных параметров насосного агрегата и КПД гидропривода.

Проведен анализ принципиальной схемы и синтез динамических характеристик модели привода.

ЛИТЕРАТУРА

1. Башта Т. М. Гидропривод и гидропневмоавтоматика. М.: "Машиностроение", 1972. 320 с.

2. Гейер В. Г., Дулин В. С., Заря А. Н. Гидравлика и гидропривод: Учеб для вузов. — 3-е изд., перераб. и доп. — М.: Недра, 1991.

3. Башта Т. М. Гидравлические приводы летательных аппаратов. Издание 4-е, переработанное и дополненное. Изд-во «Машиностроение», Москва 1967 г.

4. Лепешкин А. В., Михайлин А. А., Шейпак А. А. Гидравлика и гидропневмопривод: Учебник, ч. 2. Гидравлические машины и гидропневмопривод. / под ред. А. А. Шейпака. — М.: МГИУ, 2003. — 352 с.

Расчет гидропривода поступательного движения с дроссельным регулированием скорости