Разработка проекта вращающейся печи для обжига глины на шамот

КУРСОВОЙ ПРОЕКТ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине «Печи и сушила огнеупорных заводов»

Разработка проекта вращающейся печи для обжига глины на шамот

|

Содержание, %

|

|

|

|

|

|

|

|

воздух

|

|

|

|

|

|

|

|

|

|

Wp

|

T в

|

|

|

|

96,63

|

1,16

|

0,53

|

0,12

|

0,1

|

0,12

|

1,34

|

1,0

|

765

|

1,2

|

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ

|

|

|

1ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

|

|

|

1.1Характеристика теплового агрегата

|

|

|

1.2Характеристика сырья и выпускаемой продукций

|

|

|

1.3Характеристика топлива

|

|

|

1.4Процессы, протекающие при тепловой обработке

|

1

|

|

1.5Выбор и характеристика топлива сжигающего устройства

|

|

|

2 РАСЧЕТНАЯ ЧАСТЬ

|

|

|

2.1 Расчет горения природного газа

|

|

|

2.2 Расчет теплового баланса теплового агрегата

|

|

|

ЗАКЛЮЧЕНИЕ

|

|

|

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

|

|

|

СПЕЦИФИКАЦИЯ

|

|

ВВЕДЕНИЕ

В огнеупорной промышленности применяют печи разнообразных конструкций.

По виду обжигаемого материала печи разделяют на печи для обжига кусковых и зернистых материалов (глина, магнезит, доломит) и печи для обжига спрессованных изделий (шамотные, магнезитовые, динасовые, высокоглиноземистые и др.). По конструкции их можно разделить на камерные, кольцевые, газокамерные, туннельные, шахтные и вращающиеся.

Кусковые материалы обжигают в шахтных и вращающихся печах. Но шахтные печи все чаще заменяют вращающимися. Это объясняется прежде всего высокой производительностью и большей степенью механизации вращающихся печей по сравнению с шахтными. Однако при устранении основных недостатков, присущих существующим шахтным печам, они смогут конкурировать с вращающимися печами за счет меньшего пылеуноса и удельного расхода топлива.

В настоящее время вращающиеся печи являются наиболее высокопроизводительными и механизированными агрегатами для обжига кусковых материалов. В огнеупорной промышленности вращающиеся печи получили распространение для обжига глины на шамот, магнезита, доломита, дунита и извести.

Целью курсового проекта является разработка проекта вращающейся печи для обжига глины на шамот.

Для достижения поставленной цели необходимо решить следующие задачи:

1изучить и дать оценку применения вращающейся печи для обжига глины на шамот;

2 проанализировать специальную техническую литературу по заданной теме;

3 на основе специальной литературы охарактеризовать физико-химические процессы, происходящие во вращающейся печи;

4 осуществить подбор сырья, и технологических параметров вращающейся печи;

5 произвести расчет процесса горения газа, произвести тепловой расчёт вращающейся печи.

-

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

- Характеристика теплового агрегата

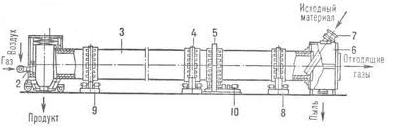

Вращающаяся печь представлена на рисунке 1.Это промышленная печь цилиндрической формы с вращательным движением вокруг продольной оси, предназначенная для нагрева сыпучих материалов с целью их физико-химической обработки.

Рисунок 1 – Вращающаяся печь

Вращающиеся печи. различают: по принципу теплообмена —с противотоком и с параллельным током газов и материала; по способу передачи энергии — с прямым, косвенным (через стенку муфеля) и комбинированным нагревом обрабатываемого материала. По назначению различают вращающиеся печи для спекания шихт в производстве глинозёма, получения цементного клинкера, окислительного, восстановительного, хлорирующего обжига, прокалки гидроокиси алюминия, кокса, карбонатов, сульфатов и др., обезвоживания материалов, извлечения цинка и свинца (вельц-печи), получения железа или сплавов цветных металлов их прямым восстановлением из руд в твёрдой фазе (кричные печи), обжига огнеупорного сырья и др.

Основными являются вращающиеся печи в которых сжигается пылевидное, твёрдое, жидкое или газообразное топливо непосредственно в рабочем пространстве печи и греющие газы движутся навстречу обрабатываемому материалу. Металлический барабан 1, футерованный огнеупорным кирпичом, устанавливают под небольшим углом к горизонту на опорные ролики 2. В ряде случаев диаметр барабана делают переменным по длине. Барабан приводят во вращение (1—2 об/мин) электродвигателем через редуктор и открытую зубчатую передачу 3. Шихту загружают со стороны головки 4. Сухую шихту подают механическими питателями, а шихту в виде пульпы — наливом или через форсунки 5. Топливо (10—30% от массы шихты) вводят через горелки (форсунки) 6, помещённые в горячей головке 7. Здесь же выгружают готовый продукт, направляемый в холодильник. Газы из вращающейся печи очищают от пыли (возгонов) в системе 8. Для улучшения условий теплопередачи во вращающуюся печь встраивают различные теплообменные устройства 9 — перегребающие лопасти, полки, цепные завесы, насадки и т.д. С этой же целью в ряде случаев футеровку печей выполняют сложной формы, например ячейковой. Основные размеры вращающейся печи. варьируются в значительных пределах: длина от 50 до 230 м, а диаметр от 3 до 7,5 м. Производительность вращающейся печи достигает 150 т/ч (готового продукта). Наблюдается тенденция к соединению вращающейся печи. с различными теплообменными аппаратами, что позволяет при повышении технико-экономических показателей работы печей уменьшать их размеры.

- Характеристика сырья и выпускаемой продукции

|

Порошки молотые шамота марок ПШБМ, ПШБТ и глины марок ПГА, ПГБ представлены на рисунке 2.

Рисунок 2- Порошки молотые

Физико – химические показатели, зерновой состав соответствует ТУ 1522–009-00190495–99 представлены в таблице 1.

Таблица 1- Физико-химические показатели молотых порошков

Наименование показателей

ПШБМ

ПШБТ

ПГА

ПГБ

Массовая доля, %:

Аl2О3, не менее

30

30

35

30

Огнеупорность, °С, не ниже

1670

1670

1730

1670

Массовая доля влаги при отгрузке, %, не более

4

4

12

12

Проход через сетку, %, не менее №3,2

100

-

100

100

№ 2

90

-

98

98

№ 1

-

100

-

-

№ 05

40

90

40

40

|

1.3 Характеристика топлива

Природный газ – это полезное ископаемое в газообразном состоянии. Оно используется в очень широких пределах в качестве топлива. Но сам природный газ как таковой не используется как топливо, из него выделяют его составляющие для отдельного использования.

До 98% природного газа составляет метан, также в его состав входят гомологи метана - этан, пропан и бутан. Иногда могут присутствовать углекислый газ, сероводород и гелий. Природный газ бесцветен и не имеет запаха (в том случае, если не имеет в своём составе сероводорода), он легче воздуха. Горюч и взрывоопасен. Свойства отдельных составляющих природного газа Метан (CH4) – это бесцветный газ без запаха, легче воздуха. Горюч, но всё же его можно хранить с достаточной лёгкостью. Этан (C2H6) – бесцветный газ без запаха и цвета, чуть тяжелее воздуха. Также горюч, но не используется как топливо. Пропан (C3H8) – бесцветный газ без запаха, ядовит. У него имеется полезное свойство: пропан сжижается при небольшом давлении, что позволяет легко отделять его от примесей и транспортировать. Бутан (C4H10) – по свойствам близок к пропану, но имеет более высокую плотность. Вдвое тяжелее воздуха. Углекислый газ (CO2) – бесцветный газ без запаха, но с кислым вкусом. В отличие от других компонентов природного газа (за исключением гелия), углекислый газ не горит. Углекислый газ – один из самых малотоксичных газов. Гелий (He) – бесцветный, очень лёгкий (второй из самых лёгкий газов, после водорода) без цвета и запаха. Крайне инертен, при нормальных условиях не реагирует ни с одним из веществ. Не горит. Не токсичен, но при повышенном давлении может вызывать наркоз, как и другие инертные газы. Сероводород (H2S) – бесцветный тяжелый газ с запахом тухлых яиц. Очень ядовит, даже при очень маленькой концентрации вызывает паралич обонятельного нерва.

Метан используется как горючее в газовых плитах. Пропан и бутан – в качестве топлива в некоторых автомобилях. Также сжиженным пропаном заполняют зажигалки. Этан в качестве горючего используют редко, основное его применение – получение этилена. Этилен является одним из самых производимых органических веществ в мире. Он является сырьём для получения полиэтилена. Ацетилен используется для создания очень высокой температуры в металлургии (сверка и резка металлов). Ацетилен очень горюч, поэтому в качестве топлива в автомобилях не используется, да и без этого условия его хранения должны строго соблюдаться. Сероводород, несмотря на его токсичность, в малых количествах применяется в т.н. сероводородных ваннах. В них используются некоторые антисептические свойства сероводорода. Основным полезным свойством гелия является его очень маленькая плотность (в 7 раз легче воздуха). Гелием заполняют аэростаты и дирижабли. Водород ещё более лёгок, чем гелий, но в то же время горюч. Большую популярность среди детей имеют воздушные шарики, надуваемые гелием. Токсичность Углекислый газ. Даже большие количества углекислого газа никак не влияют на здоровье человека. Однако он препятствует поглощению кислорода при содержании в атмосфере от 3% до 10% по объёму. При такой концентрации начинается удушье и даже смерть. Гелий. Гелий абсолютно нетоксичен при нормальных условиях из-за его инертности. Но при повышенном давлении возникает начальная стадия наркоза, похожая на воздействие веселящего газа. Сероводород. Токсичные свойства этого газа велики. При длительном воздействии на обоняние возникает головокружение, рвота. Также парализуется обонятельный нерв, поэтому возникает иллюзия отсутствия сероводорода, а на самом деле организм его уже просто не ощущает. Отравление сероводородом наступает при концентрации 0,2–0,3 мг/м3, концентрация выше 1 мг/м3 — смертельна. Процесс горения. Все углеводороды при полном окислении (избыток кислорода) выделяют углекислый газ и воду. Метан горит голубым пламенем, этан - почти бесцветным, как спирт, пропан и бутан - жёлтым, этилен - светящимся, угарный газ - светло-голубым. Ацетилен - желтоватым, сильно коптит. Если у Вас дома стоит газовая плита и вместо обычного голубого пламени вы видите жёлтое - знайте, это метан разбавляют пропаном.

Естественный или природный газ, добываемый из недр земли, высококачественное дешевое топливо. Природный газ представляет собой смесь различных предельных углеводородов с высоким содержанием метана СН4 - 97,9164, в отдельных случаях со значительным содержанием также этана С2Н6 - 0,8554, пропана С3Н8 - 0,2686, бутана С4Н10 - 0,0948, пентана C5H12 - 0,0205 и незначительным количеством других газов как СО2 - 0,0427, N2 - 0,7920, О2 - 0,0090.

1.4 Процессы протекающие при тепловой обработке

Процесс обжига глины может быть условно разделен на четыре периода:

1) подогрев до 200°С и досушка-удаление физической воды из глины;

2) дальнейший нагрев до 700°С «на дыму» и удаление химически связанной воды из глины;

3) до температуры обжига 980-1000°С;

4) охлаждение, «закал» - медленное до 500°С и быстрое от 500 до 50°С.

Такое производственное деление на периоды не вскрывает сущности реакций в глине при обжиге. При производственном обжиге глин никогда не достигается термодинамическое равновесие. Тем не менее, можно прибегнуть к расчету изобарно-изотермического потенциала Z некоторых реакций с целью сопоставления возможности появления тех или иных фаз в глине при ее обжиге.

Можно отметить шесть главных видов реакций, протекающих в рядовых глинах при обжиге:

1) выделение гигроскопической воды из глинистых минералов и воды из

аллофаноидов, если та�ковые присутствуют в глине;

2) окисление органических примесей;

3) выделение конституционной воды, т. е. дегидратация глинис�тых минералов и реакции в так называемых твердых фазах;

4) жидкофазные реакции и образование стекловидного расплава;

5) образование новых кристаллических фаз;

6) реакции декарбо�низации и десульфуризации

При замедленном выгорании может произойти графитизация части углерода. Так как причиной ограничения действия кислорода

воздуха на процесс выгорания углерода в глине выступает противоток СО и СОз,

то при более быстром подъеме температуры влияние окислительной среды должно сокращаться, а влияние внутренней восстановительной среды — увеличиваться.

Глинистые минералы в процессе своей дегидратации действуют каталитически, содействуя горению углерода в глине, а выделяю�щаяся вода способствует выгоранию углерода по реакции:

С+Н2О=СО+Н2.

Наряду с этим может протекать отложение углерода в глине из газовой среды, содержащей 1-3% СО при 400 и выше 1000 °С.

Скорость выгорания топлива по мере повышения температуры увеличивается, но только до стадии появления жидкой фазы в об�жигаемой глине, после чего скорость выгорания резко снижается из-за ухудшения диффузии кислорода воздуха. Максимальное зна�чение скорости выгорания топлива имеет место примерно при 780—800 °С. Поэтому рекомендуется осуществлять выдержку в этом этапе обжига.

Эндотермическая реакция, начинающаяся около 500 °С и оканчивающаяся около 700°С, заключается в удалении из каолинита химически связанной (гидратной) воды:

Аl2O32SiO2 2H2O Al2O32SiO2 + 2H2O.

Продукты разложения составляющих глины минералов (Аl2О32SiO2, SiO2, Аl2О3, CaO, MgO, Fe2О3 и .др. окислы) в процессе обжига взаимодействуют между собой при высоких температурах (1000°C и выше) и образуют легкоплав�кие силикаты, плавление которых вызывает спекание и раз�мягчение глин. Степень спекания глинистых материалов зави�сит от температуры и длительности обжига, от состава глинисто�го сырья, газовой среды, рода и количества плавней.

1.5 Выбор и характеристика топливо сжигающего устройства

Инжекционные горелки — горелки, в которых образование газовоздушной смеси происходит за счет энергии струи газа. Инжектор является основным элементом инжекционной горелки. С помощью инжектора доставляется воздух из окружающего пространства внутрь горелок.

Давление газа 10-50 кПа (0,1-0,5 кгс/см2)При выходе газа из сопла с большой скоростью в конфузор возникает разрежение, вследствие чего из котельной подсасывается необходимое количество воздуха (весь воздух). Стабилизатор представляет собой пакет из тонких пластинок толщиной 0,5 мм, шириной 16 мм с расстоянием между ними 1,5 мм, насаженных на стержни с диаметром 3 мм и служат для предотвращения отрыва или проскока пламени. Он также способствует образованию вихревых зон газовоздушной смеси и обеспечивает непрерывное зажигание её на выходе из горелки. Достоинства инжекционных горелок: простота изготовления и эксплуатации. Устойчиво работают при изменении нагрузки или добавления газа, не требуют расхода электрической энергии для подачи воздуха. Недостатки инжекционных горелок: большие габариты, шум во время работы. Низкое давление - 130-300 мм. в. ст. Среднее давление — 2000-3000 мм. в. ст. Инжекционная горелка представлена на рисунке 2.

1 – пластинчатый стабилизатор; 2 – смеситель; 3 – воздушная заслонка; 4 – сопло; 5 – стержни; 6 – пластины

Рисунок 2 - Инжекционная горелка

К достоинствам инжекционных горелок относятся:

1Простота конструкции;

2Устойчивая работа горелки при изменении нагрузок;

3Надежность работы и простота обслуживания;

4Отсутствие вентилятора, электродвигателя для его привода, воздухопроводов к горелкам;

5Возможность саморегулирования, т. е. поддержания постоянного соотношения газ—воздух.

К недостаткам инжекционных горелок относятся:

1Значительные габариты горелок по длине, особенно горелок увеличенной производительности (например, горелка ИГК-250-00 номинальной производительностью 135 м3/ч имеет длину 1 914 мм);

2Высокий уровень шума у инжекционных горелок среднего давления при истечении газовой струи и инжектировании воздуха;

3Зависимость поступления вторичного воздуха от разрежения в топке (для инжекционных горелок низкого давления), плохие условия смесеобразования в топке, приводящие к необходимости увеличения общего коэффициента избытка воздуха доос=1,3…1,5 и даже выше для обеспечения полного сгорания топлива.

2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Расчет горения природного газа

Исходные данные: ГИС Апмазное месторождение; СН4 – 97,9164; С2Н6 – 0,8554; С3Н8 – 0,2686; С4Н10 – 0,0948; С5Н12 – 0,0205; СО2 – 0,0427; N2 – 0,7920, =1,2, w=1,5.

Состав сухой массы газа указан в таблице 3.

Таблица 3 – Состав сухой массы газа, %

|

Вещество

|

|

С2

|

С3

|

С4

|

С5

|

С

|

|

Сумма

|

|

%

|

97,92

|

0,87

|

0,27

|

0,09

|

0,02

|

0,04

|

0,79

|

100

|

Газ сжигается с коэффициентным расходом =1,2. Воздух идущий для горения, нагревается до температуры 800 0С.

Принимаем содержание влаги в газе 1,5%.

1 Пересчитываем состав сухого газа на влажный рабочий газ

где

– влажный газ, %;

– сухой газ, %;

H2O – вода, %;

H2O – 1,5%; С – 97,92 %.

=97,92 = 97,920,985=96,45%.

где

– влажный газ, %;

– сухой газ, %;

H2O – вода, %;

H2O – 1,5%; – 0,87 %.

= 0,870,985=0,86%.

где

С3– влажный газ, %;

– сухой газ, %;

H2O – вода, %;

H2O – 1,5%;

С3 =0,270,985=0,26 %

где

С4– влажный газ, %;

С4 – сухой газ, %;

H2O – вода, %;

H2O – 1,5%; С4 – 0,09 %.

С4 = 0,09 = 0,090,985=0,09 %

где

С5 – влажный газ, %;

С5 – сухой газ, %;

H2O – вода, %;

H2O – 1,5%; С5 - 0,02 %.

С5 = 0,02 = 0,020,985 = 0,02 %

где

– влажный газ, %;

С– сухой газ, %;

H2O – вода, %;

H2O – 1,5%; - 0,04 %.

= 0,04 = 0,040,985=0,04 %

где

– влажный газ, %;

– сухой газ, %;

H2O – вода, %;

H2O – 1,5%; - 0,7920 %.

= =0,790,985=0,78.

Состав влажного рабочего газа указан в таблице 4.

Таблица 4 – Состав влажного рабочего газа, %

|

Вещество

|

|

С2

|

С3

|

С4

|

С5

|

С

|

|

H2O

|

Сумма

|

|

%

|

96,45

|

0,86

|

0,26

|

0,09

|

0,02

|

0,04

|

0,78

|

1,5

|

100

|

2 Определяем теплоту сгорания по формуле 8:

|

=358,2СН4+637,5С2Н4+912,5С3Н8+1186,5С4Н10+1460,8С5Н12,

|

(8)

|

|

|

|

где

Qн– теплота рабочая низшая, к;

, , , С4, С6 - исходные вещества.

Qн=358,296,45+637,50,86+912,50,26+1186,50,09+1460,80,02=35469,8кДж/кг

3 Находим теоретически необходимое количество сухого воздуха по формуле 9:

|

=0,0476(2+3,5 С2+5 С3+6,5 С4+8 С5),

|

(9)

|

где

L0 – количество сухого воздуха, нм3/кг;

, , , С4, С6 - исходные вещества;

= 96,45; =0,86; =0,27;С4=0,09; С6=0,02.

L0=0,0476(296,45+3,50,86+50.27+6,50,09+80.02)=

0,0476(192,9+3,01+1,35+0,58+0,16)=9,42 нм3/кг.

4 Принимаем влагосодержание атмосферного воздуха d = 10 г/кг сухого воздуха и находим теоретически необходимое количество атмосферного воздуха с учетом его влажности по формуле 10:

где

- влагосодержание сухого воздуха, нм3кг;

L0 – количество сухого воздуха, нм3/кг;

L0- 9,42 нм3/кг.

= 1,0169,42 = 9,57 нм3/кг

5 Определяем действительное количество воздуха по формулам 11, 12:

Для сухого воздуха:

где

– действительное количество сухого воздуха, нм3/кг;

– коэффициент расхода воздуха;

L0 – количество сухого воздуха, нм3/кг;

- 1,2; L0- 9,42 нм3/кг.

= 1,29,42 = 11,30 нм3/кг.

Для атмосферного воздуха:

где

- действительное количество атмосферного воздуха, нм3/кг;

- коэффициент расхода воздуха;

- количество атмосферного воздуха, нм3/кг;

-1,2; - 9,57 нм3/кг.

= 1,29,57 = 11,48 нм3/кг.

6 Определяем количество и состав продукта горения при =1,2 находим по формулам 13, 14, 15, 16:

|

V = 0,01(0,2++2+34 С4+5С6),

|

(13)

|

где

V – количество и состав, нм3/кг;

, , , С4, С6 .

V = 0,01(0,2+96,45+20,86+30,26+40,09+50,02)=0,22 нм3/кг

|

V=0,0(2+3+4+5С4 +6С5+Н2О +0,16d),

|

(14)

|

где

V – количество и состав, м3/кг;

d – влагосодержание;

, , , С4, С6 - исходные вещества;

d-10; Н2О – 1%; - 11,30616 нм3/кг.

V=0,01(296.45+30.86+40.26+50.09+60,02+1+0,161011.30)= 2,17 нм3/кг

где

– влажный азот;

– количество и состав воды, нм3/кг;

d – влагосодержание;

L – действительное количество атмосферного воздуха, нм3/кг;

- 11,30616 нм3/кг.N2=0,78.

= 0,10,78+0,7911,30= 9 нм3/кг

где

V – количество и состав кислорода, нм3/кг;

– коэффициент расхода воздуха;

L0 - 9,42; =1,2.

V = 0,21(1,2-1) 9,42 =0.39 нм3/кг

Общее количество продукта сгорания в составе определяем по формуле 17:

где

V – общее кол-во продуктов, нм3/кг;

- 0,22 нм3/кг; V – 2,17 нм3/кг ;V – 9 нм3/кг ; V - 0,39 нм3/кг.

V = 0,22+2,17+9+0,39=11,78нм3/кг.

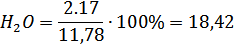

7 Определяем процентный состав продуктов горения по формулам 18, 19, 20, 21:

|

СО2 =  100% , 100% ,

|

(18)

|

где

- количество и состав, нм3/кг;

- общее кол-во продуктов, нм3/кг;

–0,22нм3/кг; – 11,76 нм3/кг.

|

Н2О =  100% , 100% ,

|

(19)

|

|

где

- количество и состав, нм3/кг;

- общее кол-во продуктов, нм3/кг;

– 2,15 нм3/кг; – 11,76 нм3/кг.

|

|

|

N2 =  100% , 100% ,

|

(20)

|

|

где

- количество и состав, нм3/кг;

- общее кол-во продуктов, нм3/кг;

– 9 нм3/кг; – 11,76 нм3/кг.

|

|

|

VO2 =  100% , 100% ,

|

(21)

|

|

где

- количество и состав, нм3/кг;

- общее кол-во продуктов, нм3/кг;

– 0,39 нм3/кг; –11,76 нм3/кг.

|

|

8 Составляем материальный баланс процесса горения 100 нм3 газа который, указан в таблице 5.

Таблиц 5 – Материальный баланс процесса горения газа.

|

Приход

|

нм3

|

Расход

|

нм3

|

|

природный газ

|

|

продукты горения

|

|

|

CH4 = 96,450,717

|

69,15

|

СО2 = 100

|

|

|

C2H6 =0,86 1,356

|

1,17

|

СО2=1,871001,977

|

188,87

|

|

C3H8 = 0,262,02

|

0,52

|

H2O = V100

|

|

|

C4H10 = 0,092,84

|

0,25

|

Н2О =2,15·100·0,804

|

174,47

|

|

C6H12 = 0,023,218

|

0,06

|

N2 = 100

|

|

|

CO2 = 0,221,977

|

0,43

|

N2 = 91001,251

|

1125,9

|

|

N2 = 91,251

H2O =2,17 0,804

Воздух

О2 = 197,9

|

11,17

1,74

|

O2 = 100

|

|

|

|

|

О2 = 0,39·100·1,429

Невязка

|

55,731

|

|

|

|

|

7,5

|

|

О2 = 197,91,21,429

|

339,36

|

|

|

|

N2=N2

|

|

|

|

|

N2=197,9·1,2·3,76·1,251

|

1116,5

|

|

|

|

H2O = 0,16·10 · L0 ·

|

|

|

|

|

Н2О = 0,16·10·9,42·0,804

|

12,12

|

|

|

|

Итого:

|

1552,47

|

Итого:

|

1552,47

|

Плотность отдельных газов указана в таблице 6.

Таблица 6 – Плотность отдельных газов

|

– 1,977 кг/м3

|

- 1,429 кг/м3

|

|

– 1,251 кг/м3

|

– 0,804 кг/м3

|

Невязка баланса состояния:

|

|

(22)

|

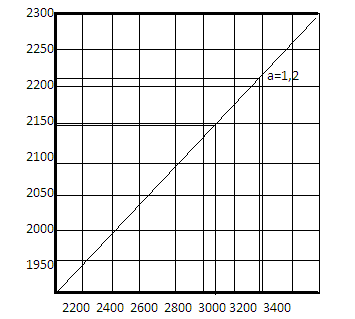

9 Определяем теоретическую температуру горения. Для этого находим теплосодержание продуктов горения с учетом подогрева воздуха до теоретическую температуру горения. Для этого находим теплосодержание продуктов горения с учетом подогрева воздуха до tвоз=800 при =1,2.

По i-t диаграмме находим теплоту нагрева атмосферного воздуха: =1110 кДж/нм3.

где

– общее теплосодержание, кДж/нм3;

Qн– теплота сгорания газа, кДж/кг;

– Общее количество продуктов горения;

– количество сухого воздуха;

Qн- -12,89 нм3/кг; -10,8 нм3/кг.

= + = 2633,7+930,02=3563,7 кДж/нм3

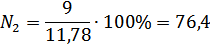

10 По i-d диаграмме, находим теоретическую температуру горения при=1,2tтеор. – 2149 С

Колориметрическая температура горения при =1,2 tк. – 2209 С

11 Для сравнения определим калориметрическую температуру горения. Задаемся температурами t1 =1200 С, t2 = 1300 С

|

При t1 =1200 С

|

При t2 = 1300 С

|

|

СО2 =0,082716,5=217,3

Н2О =0,1722132,4=366,8

N2 =0,7161697,4=1215,3

О2 =0,0321800,8=57,6

i1 =1857 кДж/нм3

|

СО2 =0,082976,9=238,2

Н2О =0,1722343,9=403,2

N2 =0,716*1852,7=1326,5

О2 =0,0321963,7=62,8

I2 =2030,7 кДж/нм3

|

Рисунок 4- I-d диаграмма

2.2 Расчет теплового баланса теплового агрегата

Статьи прихода тепла

Q9=0,05*18244914,99=912245,745

Общий расход тепла

|

9 9

|

(24)

|

где

Qрасход.общ – общий расход тепла, кДж/час;

Q9 – расход тепла, кДж/час;

Qрасход - общий расход тепла, кДж/час.

Q9=912245,745В+1283402,33 кДж/час; Qрасход=82,49В+25668046,5 кДж/час.

Qприх=Qобщ.расх.

Qрасход.общ=(4312245,745В+1283402,33)+(82,49В+25668046,5)=86,61В+26951448,8 кДж/час

69980,09В+141684,4=86,61В+26951448,8

69893,48В=26809762,4

В=254 кг/час

Таблица 7 - Сводный тепловой баланс

|

Наименование статей

|

кДж/час

|

Наименование статей

|

кДж/час

|

|

Приход тепла

|

Расход тепла

|

|

Q1 = 3546,49254

|

900808,46

|

Q1=56970,087

|

159,87

|

|

Q2=11,303563,7254

|

10228532

|

Q2=1587,60,0179

|

3174820

|

|

Q3=1,93275254

|

36804,6

|

Q3=(25004,2040)1,1119

|

2592,95

|

|

Q4=10,8061,17200254

|

642265,42

|

Q4=40726,770,19

|

8145,35

|

|

Q5=6562,94661,11169

|

481623,98

|

Q5=13,3061,36430

|

7952,99

|

|

Q6=10,8060,28160

|

13831,68

|

Q6=16035758,42+57052,93+1338101,76

|

17430913

|

|

|

|

Q7=57052,96+16035758,42+1338101,76

|

174509

|

|

|

|

Q8=0,7517450913,1

|

13073184,8

|

|

|

|

Q9=0,0518244914,43

|

912245,74

|

|

|

|

Невязка

|

2318

|

|

Итого

|

12303866

|

Итого

|

12301548

|

Невязка баланса

3 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

1 Технологический процесс производства кускового шамота и порошков молотого шамота должен соответствовать требованиям нормативных документов:

а) «Общие правила безопасности для металлургических и коксохимических предприятий и производства»;

б) «Положение о системе управления охраной труда»;

в) «Инструкции по охране труда для работников ПОЦ, ОТК, ЦЗЛ, ТТЛ, утвержденные главным инженером ОАО».

2 Требования безопасной организации производства представлены в таблице 7.

Таблица 7 – Требования безопасной организации производства

|

Наименование

|

НД

|

|

Пожарная безопасность

|

«Правила по пожарной безопасности ПБ – 01 – 03» и СНиП

|

|

Организация технологических процессов

|

«Санитарные правила для предприятий черной металлургии №2527 – 82», СП 2.2.2

|

|

Освещенность производственных помещений

|

СНиП 23 – 05 – 95

|

|

Микроклимат в производственных помещениях

|

СанПиН 2.2.4.548 – 96

|

|

Вибрация в производственных помещениях

|

СанПиН 2.2.4/2.1.8

|

|

Шум в производственных помещениях

|

СанПиН 2.2.4/2.1.8. 562 – 96

|

3 К работе по обслуживанию технологического оборудования допускается лица не моложе 18 лет, прошедшие в установленном порядке медицинскую комиссию, инструктаж по охране труда, обучение, сдавшие экзамены и оформленные распоряжением по цеху;

4 При производстве шамота основным вредным производственным фактором является пыль, содержащая кремний диоксид кристаллический в количестве от 10 до 70%.

По степени воздействия на организм человека пыль относится к третьему классу опасности согласно ГОСТ 12.1.005 – 88, ГН 2.2.5.1313 – 03. Предельно – допустимая концентрация пыли в воздухе рабочей зоны 2, 0/6,0 мг/м3 по ГН 2.2.5.1313 – 03;

5 Контроль содержания пыли в воздухе рабочей зоны осуществляют работники ЛОВВБ согласно ГОСТ 12.1.005 – 88 и р 2.2.2006 – 05.

Контроль выбросов в атмосферу производят по ГОСТ 17.2.4.06 – 90, ГОСТ Р 50820 – 95 и в соответствии с действующем «Проектом нормативов предельно – допустимых выбросов, загрязняющих веществ в атмосферу.

Максимально допустимое разрежение перед дымососом – не более 4000 Па;

6 Для защиты от вредных и опасных производственных факторов работники ПОЦ должны обеспечиваться средствами индивидуальной защиты (СИЗ) органов дыхания и спецодеждой;

Требования к СИЗ и спецодежде представлены в таблице 8.

Таблица 8 – Требования к СИЗ и спецодежде

|

Наименование

|

НД

|

|

СИЗ органов дыхания

|

ГОСТ 12.4.028 – 76, ГОСТ 12.4.041 – 2001

|

|

Руковицы комбинированные

|

ГОСТ 12.4.010 – 75

|

|

Костюм хлопчатобумажный

|

ГОСТ 27575 – 87

|

|

Ботинки кожаные

|

ГОСТ 5394 – 89

|

|

Каска защитная

|

ГОСТ Р 12.4.207 – 99

|

|

Валенки

|

ГОСТ 18724 – 88, ТУ 35 – 5773 – 03 – 94

|

|

Куртка на утепляющей подкладке

|

ГОСТ 22542 – 77, ГОСТ 29335 – 92

|

7 Удельная эффективная активность естественных радионуклидов (БК/кг) шамота и порошков молотого шамота должна соответствовать 1 классу согласно ОСПОРБ – 99 (СП 2.6. 1799 – 99), СП 2.6.1.798 – 99.

8 Контроль выбросов в атмосферу производится по ГОСТ 17.2.4.06 – 90, ГОСТ Р 50820 – 95 и в соответствии с действующим «Проектом нормативов предельно – допустимых выбросов (ПДВ) загрязняющих веществ в атмосферу.

ЗАКЛЮЧЕНИЕ

Вращающиеся печи. различают: по принципу теплообмена —с противотоком и с параллельным током газов и материала; по способу передачи энергии — с прямым, косвенным (через стенку муфеля) и комбинированным нагревом обрабатываемого материала. По назначению различают вращающиеся печи для спекания шихт в производстве глинозёма, получения цементного клинкера, окислительного, восстановительного, хлорирующего обжига, прокалки гидроокиси алюминия, кокса, карбонатов, сульфатов и др., обезвоживания материалов, извлечения цинка и свинца (вельц-печи), получения железа или сплавов цветных металлов их прямым восстановлением из руд в твёрдой фазе (кричные печи), обжига огнеупорного сырья и др.

По виду обжигаемого материала печи разделяют на печи для обжига кусковых и зернистых материалов (глина, магнезит, доломит) и печи для обжига спрессованных изделий (шамотные, магнезитовые, динасовые, высокоглиноземистые и др.). По конструкции их можно разделить на камерные, кольцевые, газокамерные, туннельные, шахтные и вращающиеся.

Кусковые материалы обжигают в шахтных и вращающихся печах. Но шахтные печи все чаще заменяют вращающимися. Это объясняется прежде всего высокой производительностью и большей степенью механизации вращающихся печей по сравнению с шахтными. Однако при устранении основных недостатков, присущих существующим шахтным печам, они смогут конкурировать с вращающимися печами за счет меньшего пылеуноса и удельного расхода топлива.

В настоящее время вращающиеся печи являются наиболее высокопроизводительными и механизированными агрегатами для обжига кусковых материалов. В огнеупорной промышленности вращающиеся печи получили распространение для обжига глины на шамот, магнезита, доломита, дунита и извести.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

|

1 Г.Г. Аристов Шамотное производство/ Изд. 2-е. М., «Металлургия»/ 2010.- 280 стр.

2 А.С. Боронихина Основы автоматизации производства и контрольно-измерительные приборы на предприятиях промышленности строительных материалов/М.: Стройиздат, 1974 - 344 стр.

3 М. И. Гурова Справочник Огнеупорные изделия, материалы и сырье/ Изд. 3-е. М., 2012. – 216 стр.

4 П.В. Левченко. Расчеты печей и сушил силикатной промышленности. М.,1968 – 480 стр.

5 П.С. Мамыкин. Печи и сушила огнеупорных заводов/М., 2009. – 471 стр.

6 К.К. Стрелов. Технология огнеупоров/ М., «Металлургия», 2008. – 528 стр.

|

|

7 К. Карклит, Н.М. Пориньш. Огнеупорные изделия, материалы и сырье/Справочник. М., 1977 – 280 стр.

|

|

8 http://www.twirpx.com/file/503222/

9 http://www.twirpx.com/file/142444/

|

Разработка проекта вращающейся печи для обжига глины на шамот