УЧАСТКИ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Лекция 22. УЧАСТКИ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

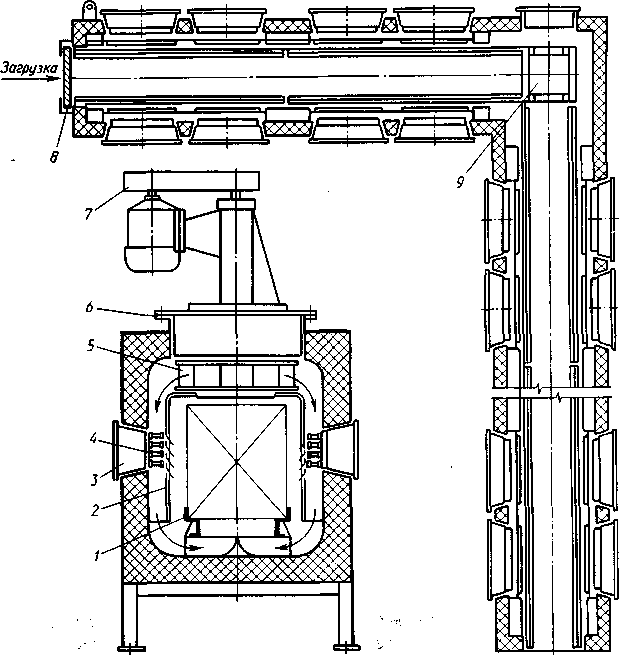

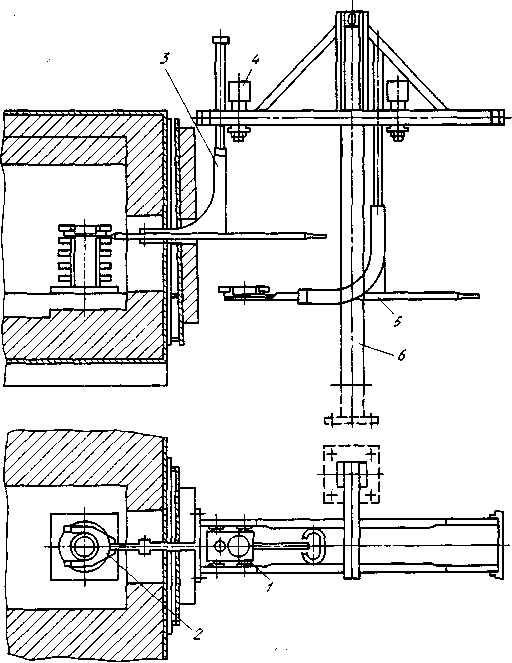

Двухсекционная моечная машина колпакового типа (рис. 1). Каждая секция состоит из бака 2 с соответствующим моющим раствором, колпака 5, моечной системы и грязесборников 11. В моечную систему входят коллекторы с соплами 4, из которых поступает моющий раствор, насос 9, трубопроводы моющего раствора и паровой нагреватель 10. Коллекторы с соплами расположены и снизу поддонов. Колпак поднимается и опускается гидравлическим цилиндром 7 по направляющим 6. После того как поддоны с деталями займут свои места, колпак опускается, включается насос и моющий раствор по гибкому шлангу 8 подается через сопла к деталям. Затем раствор стекает вниз и, переливаясь через перегородки, опять подается насосом к соплам. Верхний грязный слой, содержащий масло, через грязесборники сливается из бака. На баке установлены направляющие 3, по которым передвигаются поддоны. Чистят бак через люк 1.

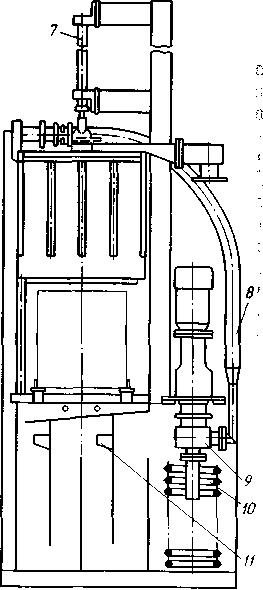

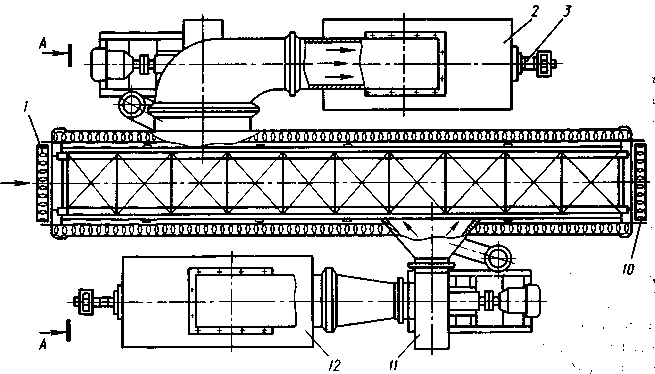

Рис. 1. Двухсекционная моечная машина Рис. 2. Отпускная Г-образная печь

Отпускная Г-образная печь. Печь (рис. 2) обогревается электрическими нагревателями сопротивления 4, смонтированными в съемных панелях 3. Панели встроены в стены печи. Между нагревателями и поддонами с деталями установлен экран 2, одновременно служащий для направления потока воздуха в печном пространстве.

Теплота от нагревателей к деталям в основном передается воздухом, циркулирующим в печном пространстве (на рис. 2 показано стрелками). Воздух при движении нагревается от нагревательных элементов и затем отдает теплоту деталям. Местный перегрев деталей исключен благодаря наличию экрана и циркуляции воздуха. Поддоны двигаются в печи по направляющим . Для изменения направления движения поддонов предусмотрена плита 9. Механизмы перемещения поддонов вынесены за пределы печи. Со стороны загрузки предусмотрена заслонка 8 с механизмом подъема. Циркуляционный вентилятор 7 с крыльчаткой 5 установлен на своде печи с помощью уплотнительного фланцевого соединения 6. Цилиндр гидравлического толкателя печи смонтирован на раме. Шток цилиндра соединен с подвижной кареткой. Поддоны перемещаются по направляющим. Каретка имеет катки и кулачки для перемещения поддонов. При движении каретки вперед кулачки захватывают и передвигают поддон вперед. При движении каретки назад кулачки утапливаются, и каретка возвращается под поддоном в исходное положение.

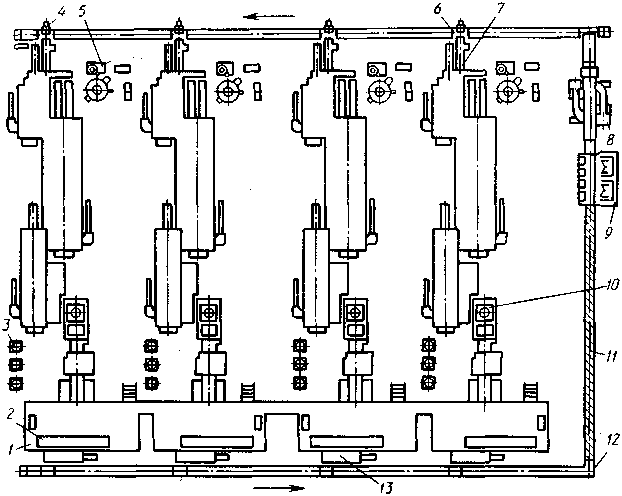

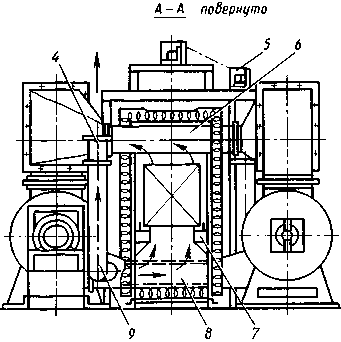

Комплексные автоматизированные участки для химико-термической обработки. Такие участки применяют при массовом производстве. Комплексный автоматизированный участок (рис. 3) включает четыре автоматические линии, имеющие общую транспортную систему. Загрузка и выгрузка деталей проводится на одном месте – площадке 11. Это значительно сокращает число рабочих. В состав участка кроме четырех автоматических линий 10 для цементации или нитроцементации входят общая моечная машина 9, общая сушильная камера 8, транспортные линии 6 и 12, эндогазовые установки 5 в комплекте с установками для сероочистки, щиты управления и пирометрии, прессы для закалки 3 крупных зубчатых колес, накопители поддонов 7 к 13 как на стороне загрузки линии, так и на стороне разгрузки.

Каждая автоматическая линия состоит из печи цементации или нитроцементации, закалочного бака, моечной машины, печи низкого отпуска и щита управления 2.

Основные технические данные автоматической линии приведены ниже.

Пропускная способность при цементации, кг/ч 500

Расход природного газа на отопление, нм3/ч 170

Расход эндогаза, нм3/ч 100

Масса деталей на поддоне, кг 100

Температура в печи отпуска, °С 180

Рис. 3. Схема комплексного автоматизированного участка для химико-термической обработки

Сушильная камера 8 имеет газовый обогрев. Ее конструкция аналогична конструкции отпускной печи агрегата. Щиты управления и пирометрии автоматических линий расположены на площадке / над отпускными печами.

Порядок работы комплексного автоматизированного участка. Поддоны, загруженные необработанными деталями, проходят через моечную машину 9 и сушильную камеру 8 и затем загрузочным транспортером 6 направляются к одной из автоматических линий. Распределяет поддоны по автоматическим линиям оператор с помощью системы адресования. Поддон по команде оператора останавливается у заданной автоматической линии и толкателем 4 передается на накопитель автоматической линии.

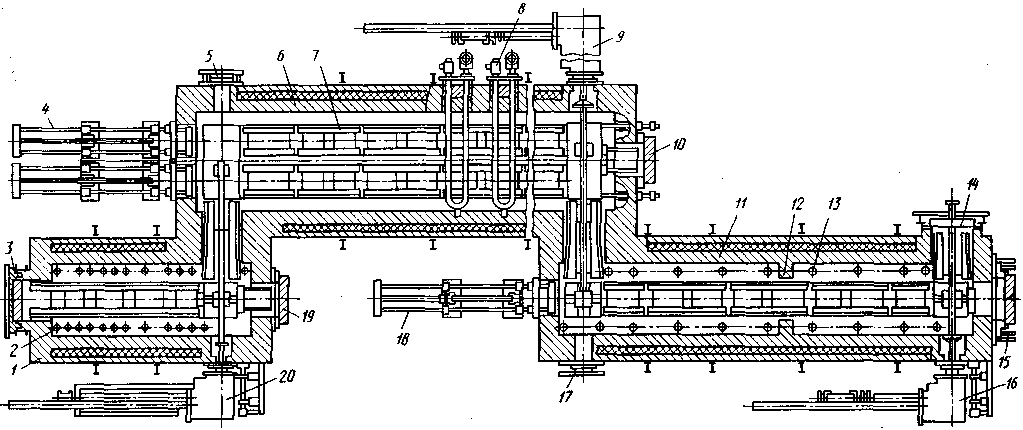

В случае кратковременного перерыва в работе загрузочной транспортной линии поддоны бесперебойно поступают в автоматическую линию из накопителя, на котором могут размещаться до шести поддонов. Ближайший к автоматической линии поддон поступает в тамбур загрузки печи, а из печи передается в закалочный бак. Затем поддоны проходят моечную машину, отпускную печь и поступают на накопитель разгрузки, на котором может находиться до шести поддонов. При кратковременном перерыве в работе разгрузочной транспортной линии поддоны из автоматической линии принимаются этим накопителем без остановки автоматической линии. Из накопителя разгрузки поддон подается на разгрузочную транспортную линию и транспортируется к месту разгрузки обработанных и загрузки необработанных деталей. Цементационная печь. Печь (рис. 4) имеет три камеры: предварительного подогрева 1, цементации 6 и выдержки перед закалкой 11. Поддон поступает в камеру предварительного нагрева из тамбура загрузки при поднятой заслонке 3. Тамбур загрузки принципиально не отличается от тамбуров, описанных ранее.

Поддон из камеры 1 в камеру 6 передается поперечным цепным толкателем 20. Камера предварительного подогрева – однорядная. В ней размещается шесть поддонов. Цементационная печь – двухрядная. Передаваемый в нее поддон устанавливается перед одним из толкателей 4 и проталкивается в сторону выгрузки. В однорядную камеру 11 поддоны по одному передаются поперечным цепным толкателем 9.

В двухрядной камере цементации размещается 34 поддона. В камере 11 находится 11 поддонов, которые проталкиваются толкателем 18.

Поддоны в тамбур разгрузки и закалочный бак передаются поперечным цепным толкателем 16 при поднятой заслонке 14.

Рис. 4. Цементационная печь

Тамбур разгрузки и закалочный бак принципиально не отличаются от описанных выше.

В торце камеры имеется специальная заслонка 15, оборудованная газопламенной завесой. Через эту заслонку крупногабаритные зубчатые колеса подаются на закалку в прессы, так как при закалке в свободном состоянии в закалочном баке происходит их коробление. Поддоны через печь проталкиваются по литым жароупорным направляющим 7.

Камеры 1 и 11 печи обогреваются тупиковыми радиационными трубами 2, 13, камера 6 – петлеобразными трубами 8.

Предусмотрены ремонтные заслонки 5, 10, 17, 19, позволяющие исправлять неисправности на линиях перемещения поддонов, не останавливая работы печи.

Во время работы в печном пространстве поддерживается небольшое положительное давление. Состав атмосферы печи постоянен. В печи можно осуществлять как процесс цементации, так и процесс нитроцементации.

Рис. 5. Механизм выгрузки

Рис. 6. Отпускная печь

При проведении процесса цементации выдержка деталей под закалку производится в конце камеры 11 печи, отделенной перегородкой 12. При нитроцементации всю камеру 11 печи используют для выдержки перед закалкой.

Механизм выгрузки крупных зубчатых колес из цементационной печи показан на рис. 5. Механизм представляет собой захват 2 со смешанным электрическим и ручным приводом. Захват перемещается вверх и вниз электромеханическим приводом 4, а в печь и из нее – вручную рычагом 5. Рычаг через подвеску 3 соединен с кареткой 1, перекатывающейся по балкам, которые поддерживаются колонной 6.

Подвеска шарнирно скреплена с приводом и рычаг с захватом может разворачиваться в горизонтальной плоскости вокруг оси закрепления подвески. Торцовая заслонка имеет окно, через которое зубчатое колесо передается в закалочный пресс.

Отпускная газовая печь изображена на рис. 6, Поддоны через печь проталкивают по направляющим 7. На загрузке и выгрузке установлены заслонки и 10 с приводом 5. Печь имеет две тепловые зоны. Первая по ходу зона имеет большую тепловую нагрузку, так как в нее поступают холодные стали на поддонах.

Газ сжигают в выносных топках 2 и 12 с помощью икжекцион-ных горелок 3. Продукты сгорания газа из топки поступают в рециркуляционный вентилятор 11, который нагнетает их в нагнетательный короб 5 печи. Затем они проходят через поддон с деталями, отдавая свою теплоту, и отсасываются через короб 6 опять в топку.

Газы в топку двигаются в результате разрежения, которое создается в топочном пространстве вентилятором. К продуктам сгорания, прошедшим через печь, добавляют высоконагретые продукты сгорания газа и поднимают их температуру до требуемой.

Таким образом осуществляется рециркуляция продуктов сгорания газа, обеспечивающая равномерный нагрев деталей в печи и экономичное использование природного газа. Излишние циркулирующие продукты сгорания сбрасывают через трубопровод 9 с установленным на нем шибером 4, регулирующим сброс.

PAGE \* MERGEFORMAT4

УЧАСТКИ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ