Расчет редуктора

Курсовая

Расчет редуктора

Содержание

|

Введение

1. Определение исходных данных к расчету редуктора

1.1 Выбор и проверка электродвигателя

1.2 Определение передаточного числа привода и его ступеней

1.3 Кинематический расчет редуктора

2. Расчет закрытой червячной передачи

2.1 Выбор материалов

2.2 Определение допускаемых напряжений

2.3 Определение геометрических параметров передачи

2.4 Проверочные расчеты передачи по напряжениям

3. Расчет цепной передачи

3.1. Выбор цепи

3.2. Проверка цепи.

3.3. Число звеньев цепи

3.4. Уточнение межосевого расстояния

3.5. Диаметры делительных окружностей звездочек

3.6. Диаметры наружных окружностей звездочек

3.7. Определение сил, действующих на цепь

3.8. Проверка коэффициента запаса прочности

4. Нагрузки валов редуктора

5. Проектный расчет. Эскизная компоновка редуктора

5.1 Выбор материала валов

5.2 Выбор допускаемых напряжений на кручение

5.3 Определение геометрических параметров ступеней валов

5.4 Предварительный выбор подшипников качения

5.5 Эскизная компоновка редуктора

6. Проверочный расчет валов

6.1 Расчет червячного вала

6.2. Расчет тихоходного вала.

7. Конструктивная компоновка привода

8. Проверка шпоночных соединений

9. Смазка редуктора

10. Выбор и расчет муфты

Список использованных источников

|

5

6

6

7

7

10

10

10

11

12

15

15

16

17

17

17

18

18

18

20

22

22

22

22

26

26

27

27

32

37

38

39

40

42

|

Исходные данные:

-Потребляемая мощность привода -

-Частота вращения выходного вала -

-Ресурс работы -

-Коэффициент годового использования - .

-Коэффициент суточного использования - .

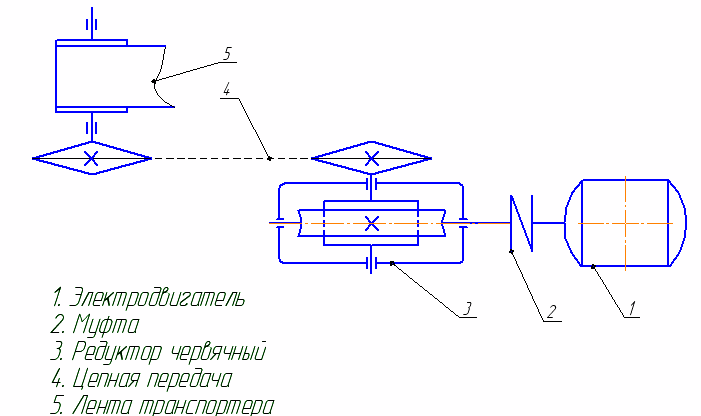

Кинематическая схема привода

Введение

Привод механизма служит для передачи вращения от вала электродвигателя на исполнительный механизм.

Электродвигатель превращает электрическую энергию в механическую, вал двигателя совершает вращательное движение, но число оборотов вала двигателя очень велико для скорости движения рабочего органа. Для снижения числа оборотов и увеличения момента вращения и служит данный редуктор.

В данном курсовом проекте разработан одноступенчатый червячный редуктор. Цель работы выучить основы конструирования и получить навыки инженера-конструктора.

К важным требованиям проектирования относится экономичность в изготовлении и эксплуатации, удобство в обслуживании и ремонте, надежность и долговечность редуктора.

В пояснительной записке выполнен расчет необходимый для конструирования привода механизма.

1. Определение исходных данных к расчету редуктора

1.1 Выбор и проверка электродвигателя

Предварительно определим КПД привода.

В общем виде к.п.д. передачи определяется по формуле:

,

где - к.п.д. отдельных элементов привода.

Для привода данной конструкции к.п.д. определяется по формуле:

,

где - к.п.д. подшипников качения; ;

- к.п.д. червячной передачи; ;

- к.п.д. цепной передачи; ;

- к.п.д. муфты; .

.

Рассчитаем требуемую мощность двигателя:

.

Выбираем двигатель серии АИР с номинальной мощностью Рном = 5,5 кВт, применив для расчета четыре варианта типа двигателя [3, c. 390] (см. таблицу 1.1)

Таблица 1.1

|

Вариант

|

Тип двигателя

|

Номинальная мощность Рном, кВт

|

Частота вращения, об/мин

|

|

|

|

|

синхронная

|

при номинальном режиме nном

|

|

1

|

АИР100L2У3

|

5,5

|

3000

|

2850

|

|

2

|

АИР 112M4У3

|

5,5

|

1500

|

1432

|

|

3

|

АИР 132S6У3

|

5,5

|

1000

|

960

|

|

4

|

АИР 132M8У3

|

5,5

|

750

|

712

|

1.2 Определение передаточного числа привода и его ступеней

Находим общее передаточное число для каждого из вариантов:

u = nном/nвых= nном/70.

Производим разбивку общего передаточного числа, принимая для всех вариантов передаточное число редуктора uчп = 20:

Uрп = u/uзп = u/20.

Данные расчета сводим в таблицу 1.2

Таблица 1.2

|

Передаточное число

|

Варианты

|

|

|

1

|

2

|

3

|

4

|

|

Общее для привода

|

40,7

|

20,5

|

13,7

|

10,2

|

|

Плоскоременной передачи

|

2,04

|

1,02

|

0,685

|

0,501

|

|

Зубчатого редуктора

|

20

|

20

|

20

|

20

|

Из рассмотренных четырех вариантов выбираем первый (u=2,04; nном = 3000 об/мин).

1.3 Кинематический расчет редуктора

Согласно заданию общее передаточное число привода равно:

.

Частота вращения вала электродвигателя и входного вала редуктора.

Частота вращения выходного вала редуктора

Частота вращения вала транспортера

Процент фактического передаточного числа относительно номинального:

Так как при выполняется условие , то делаем вывод, что кинематический расчет выполнен удовлетворительно.

Мощности, передаваемые отдельными частями привода:

Угловые скорости зубчатых колес:

Вращающие моменты:

Результаты расчетов сведем в таблицу 1.3.

Таблица 1.3

Результаты кинематического расчета.

|

Параметры

|

Вал №1

|

Вал №2

|

Вал №3

|

|

|

2850

|

142,5

|

70

|

|

|

4,92

|

4,091

|

3,8

|

|

|

16,5

|

274,3

|

519,8

|

|

U

|

20

|

2,04

|

-

|

|

, рад/с

|

298,3

|

14,915

|

7,31

|

Определим время работы привода:

часов.

2. Расчет закрытой червячной передачи

2.1 Выбор материалов

Принимаем для червяка сталь 40Х с закалкой до твёрдости НRC 45 и последующим шлифованием.

Примем предварительно скорость скольжения в зацеплении

м/с.

Для венца червячного колеса принимаем бронзу Бр010Ф1Н1 (отливка центробежная) [3, c. 66].

Таблица 2.1

Материалы зубчатых колес

|

|

Твердость и термическая обработка

|

Предел прочности

|

Предел текучести

|

|

Червяк

|

НRC 45-закалка

|

900 МПа

|

750 МПа

|

|

Колесо

|

Бр010Ф1Н1 –отливка центробежная

|

285МПа

|

165 МПа

|

2.2 Определение допускаемых напряжений

Для колес, изготовленных из материалов группы I /1, c. 31/:

,

где, 0,9 для червяков с твердостью на поверхности витков >45HRC

МПа

МПа.

Допускаемое напряжение на изгиб

,

где T и ВР – пределы текучести и прочности бронзы при растяжении; NFE – эквивалентное число циклов нагружения зубьев по изгибной выносливости.

Эквивалентное число циклов нагружения:

.

Расчет допускаемого напряжения на изгиб:

;

2.3 Определение геометрических параметров передачи

Межосевое расстояние

,

Принимаем аw = 160 мм [1, c. 33].

Для передаточного числа U=20 принимаем Z1=2.

Откуда число зубьев червячного колеса Z2= U·Z1=20·2=40.

Определим модуль зацепления .

Принимаем m=6,3 мм.

Коэффициент диаметра червяка q=(0,212…0,25) ·Z2=8,48…10 .

Принимаем q=10.

Межосевое расстояние при стандартных значениях и :

.

Основные размеры червяка:

делительный диаметр червяка

диаметр вершин витков червяка

диаметр впадин витков червяка

длина нарезанной части шлифованного червяка

принимаем

делительный угол подъёма витка

Основные размеры венца червячного колеса:

делительный диаметр червячного колеса

диаметр вершин зубьев червячного колеса

диаметр впадин зубьев червячного колеса

наибольший диаметр червячного колеса

ширина венца червячного колеса

2.4 Проверочные расчеты передачи по напряжениям

Окружная скорость червяка

Проверка контактного напряжения.

Уточняем КПД червячной передачи:

Коэффициент трения , угол трения при данной скорости скольжения.

По ГОСТ 3675-81 назначаем 8 степень точности передачи.

Коэффициент динамичности

Коэффициент распределения нагрузки: , где коэффициент деформации червяка , вспомогательный коэффициент .

Отсюда:

Коэффициент нагрузки

Проверяем контактное напряжение

Проверка прочности зубьев червячного колеса на изгиб:

Эквивалентное число зубьев

Коэффициент формы зуба

Напряжение изгиба , что ниже вычисленного ранее .

Результаты расчета заносим в табл. 2.2.

Таблица 2.2

|

Параметр

|

Значение

|

Параметр

|

Значение

|

|

Межосевое

расстояние, мм

|

160

|

КПД

|

0,845

|

|

Модуль, мм

|

6,3

|

ширина венца червячного колеса , мм

|

60

|

|

Коэффициент диаметра червяка q

|

10

|

длина нарезанной части шлифованного червяка , мм

|

125

|

|

Делительный угол подъема витков червяка

|

|

Диаметры червяка, мм:

|

63

75,6

47,88

|

|

Z1

|

2

|

Диаметры червяка, мм:

|

252

264,6

236,88

|

|

Z2

|

40

|

|

|

3. Расчет цепной передачи.

Таблица 3.1.

|

Передача

|

2-3

|

|

Передаточное отношение

|

2,04

|

|

Крутящий момент на ведущей звездочке Т23, Нм

|

274300

|

|

Крутящий момент на ведомой звездочке Т4, Нм

|

519800

|

|

Угловая скорость ведущей звездочки , рад/с

|

14,915

|

|

Частота вращения ведомой звездочки , рад/с

|

7,31

|

3.1. Выбор цепи.

Выбираем цепь приводную роликовую (по ГОСТ 13568–75) и определяем ее шаг по формуле:

Предварительно вычисляем величины, входящие в эту формулу:

- Вращающий момент на валу ведущей звездочки

- Коэффициент Kэ=kд kа kн kр kсм kп ;

из источника /2/ принимаем: kд=1,25(передача характеризуется умеренными ударами);

kа=1[так как следует принять а=(30-50)t];

kн=1(при любом наклоне цепи);

kр=1(регулирование натяжения цепи автоматическое);

kсм=1,5(смазывание цепи периодическое);

kп=1(работа в одну смену).

Следовательно, Кэ=1,251,5=1,875;

- числа зубьев звездочек:

ведущей z2=1-2u=31-22,04=27

ведомой z3=1u=272,04=54;

- среднее значение [p] принимаем ориентировочно по таблице /2/: [p]=36МПа; число рядов цепи m=2;

Находим шаг цепи

=22,24 мм.

По таблице /2/ принимаем ближайшее большее значение t =25,4 мм; проекция опорной поверхности шарнира Аоп=359 мм2; разрушающая нагрузка Q =113,4 кН; q =5,0 кг/м.

3.2. Проверка цепи.

Проверяем цепь по двум показателям:

- по частоте вращения� – допускаемая для цепи с шагом t=25,4 мм частота вращения [n1]=800 об/мин, условие n1[n1] выполнено;

- по давлению в шарнирах – для данной цепи значение [p]=29 МПа, а с учетом примечания уменьшаем на 15% [p]=24,7; расчетное давление:

где

Условие p[p] выполнено.

3.3. Число звеньев цепи.

Определяем число звеньев цепи.

Округляем до четного числа Lt=121.

3.4. Уточнение межосевого расстояния

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0.4%, 10160,004=4,064 мм.

3.5. Диаметры делительных окружностей звездочек.

3.6. Диаметры наружных окружностей звездочек.

здесь d1–диаметр ролика цепи: по таблице /2/ d1=15,88 мм.

3.7. Определение сил, действующих на цепь.

окружная Ft = 2512 Н;

центробежная Fv=qv2 = 51,6292 =13,27 Н;

от провисания цепи Ff=9,81kf qa =9,811,551,016=74,75 H;

расчетная нагрузка на валы

3.8. Проверка коэффициента запаса прочности

По таблице /2/ [s]=7,6

Условие s[s] выполнено.

Таблица 3.2. Результаты расчета

|

Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Численное значение

|

|

1. Межосевое расстояние

|

А23

|

мм

|

1016

|

|

2. Число зубьев ведущей звездочки

|

|

–

|

27

|

|

3. Число зубьев ведомой звездочки

|

|

–

|

54

|

|

6. Диаметр делительный окружности ведущей звездочки

|

dд2

|

мм

|

218,79

|

|

7. Диаметр делительной окружности ведомой звездочки

|

dд3

|

мм

|

436,84

|

|

9. Диаметр наружной окружности ведущей звездочки

|

De2

|

мм

|

230,17

|

|

10. Диаметр наружной окружности ведомой звездочки

|

De3

|

мм

|

448,96

|

|

16. Окружная сила

|

Ft

|

Н

|

2512

|

|

17. Центробежная сила

|

Fv

|

Н

|

13,27

|

|

18. Сила от провисания цепи

|

Ff

|

Н

|

74,75

|

|

19. Расчетная нагрузка на валы

|

Fп

|

Н

|

2661,5

|

4. Нагрузки валов редуктора

Определение сил в зацеплении закрытой передачи

а) Окружные силы

б) Радиальные силы

в) Осевые силы

Определение консольных сил

Определим силы, действующие со стороны открытой передачи:

Со стороны муфты

Fм = 75=75 = 1242 Н.

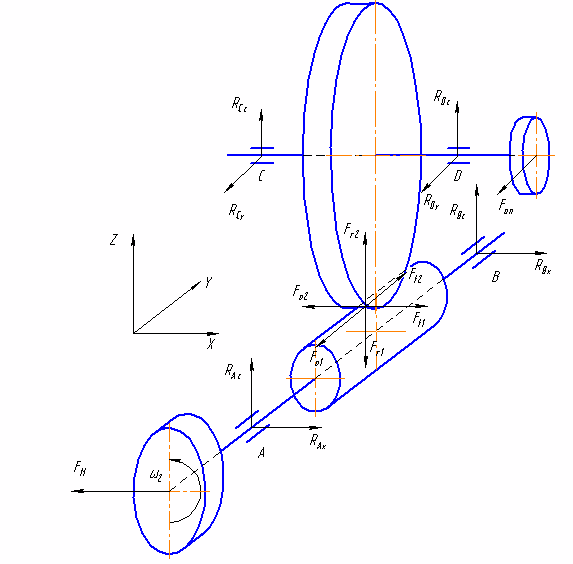

Силовая схема нагружения валов редуктора представлена на рисунке 4.1.

Рисунок 4.1. Схема нагружения валов червячного редуктора.

5. Проектный расчет. Эскизная компоновка редуктора

5.1 Выбор материала валов

В соответствии с рекомендациями выбираем для червяка сталь 45 с твердостью 280 НВ, термообработка – улучшение. Вал колеса выполнен из аналогичного материала для унификации.

5.2 Выбор допускаемых напряжений на кручение

Проектный расчет выполняем по напряжениям кручения, при этом принимаем [ к]= 15…25Н/мм2.

5.3 Определение геометрических параметров ступеней валов

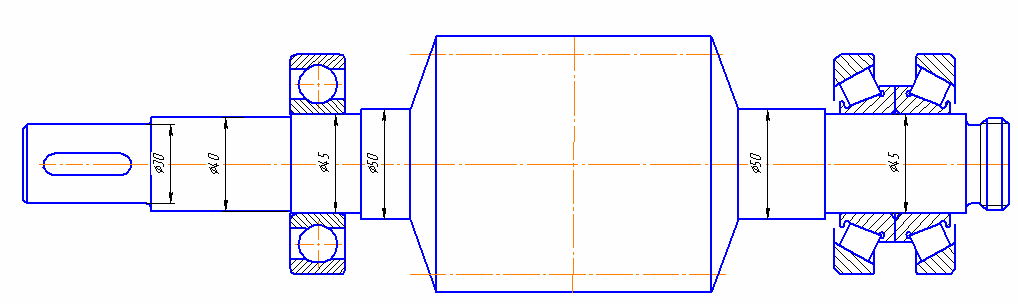

Схема к расчету представлена на Рисунке 5.1

Рисунок 5.1 – Червяк.

Диаметр выходного конца ведущего вала находим по формуле

мм,

где [К] - допускаемое напряжение на кручение; [К] = 15 МПа.

Согласовав с диаметром выходного участка электродвигателя (dэд = 28 мм) подустановку стандартной муфты, принимаем dв1 = 30 мм.

– ориентировочное значение диаметра буртика вала:

,

где t – высота буртика

t (h–t1)+0.5,

h –высота шпонки, h =8 мм

t1–глубина паза ступицы, t1=5 мм, значит t(8–5)+0.5, t3,5, принимаем t=4.

принимаем

–диаметр вала под подшипники:

мм, принимаем 45 мм.

– ориентировочное значение диаметра буртика для упора подшипников:

,

где r–радиус скругления внутреннего кольца подшипника, r=1.5

принимаем .

Червяк конструируем заодно с валом – вал-червяк.

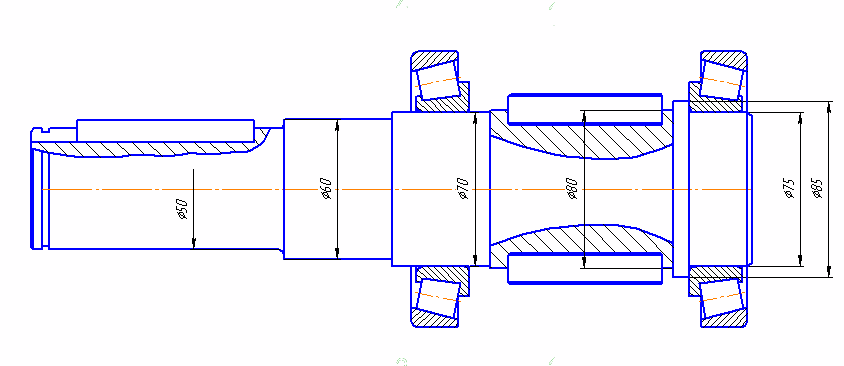

Вал колеса редуктора рассчитываем аналогично.

Схема к расчету вала колеса представлена на рисунке 5.2

Рисунок 5.2 – Вал колеса

Рисунок 5.2 – Вал колеса

Диаметр выходного конца вала

Принимаем

– ориентировочное значение диаметра буртика вала:

Высота шпонки h =10 мм, глубина шпоночного паза t1=6 мм,

значит t(10–6)+0.5, t4,5, принимаем t=5.

принимаем

–диаметр вала под подшипники:

мм, принимаем 70 мм.

– ориентировочное значение диаметра буртика для упора подшипников:

где r=2.5

принимаем

Червячное колесо исполняется сборным – центр из серого чугуна СЧ-21-40, а зубчатый венец – с бронзы Бр010Ф1Н1. Зубчатый венец соединен с центром колеса посадкой с натягом и винтовым креплением.

Определим конструктивные элементы центра колеса.

Толщина обода центра колеса.

мм.

Принимаем мм.

Толщина диска центра колеса.

мм.

Принимаем мм.

Диаметр центрального отверстия центра колеса

мм.

Наружный диаметр ступицы колеса

мм.

Принимаем мм.

Длина ступицы

мм.

Принимаем мм.

Рисунок 5.3 Конструкция червячного колеса

Определим толщину обода для червячного колеса в самом тонком месте.

мм.

Принимаем мм.

Диаметр соединения зубчатого венца с центром колеса

Принимаем мм.

5.4 Предварительный выбор подшипников качения

Предварительно намечаем радиальные шарикоподшипники средней серии по ГОСТ 4338-75; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 = 45 мм и dп2= 70 мм.

По каталогу подшипников выбираем подшипники [1, c. 422].

Таблица 5.1 – Характеристики выбранных подшипников

|

Условное обозначение подшипника

|

Размеры, мм

|

Грузоподъемность, кН

|

|

|

d

|

D

|

В

|

С

|

Со

|

|

7309А

|

45

|

100

|

25

|

101

|

72

|

|

7214А

|

70

|

125

|

26,25

|

119

|

89

|

|

309

|

45

|

100

|

25

|

52,7

|

30

|

5.5 Эскизная компоновка редуктора

Определяем размеры для построения эскизной компоновки.

а) зазор между внутренней стенкой корпуса и вращающимся колесом:

х=8…10 мм, принимаем х=10 мм.

б) расстояние между дном корпуса и червячным колесом:

у=30 мм

6. Проверочный расчет валов

6.1 Расчет червячного вала

6.1.1 Схема нагружения червяка

Рисунок 6.1 – Схема нагружения ведущего вала

в плоскости xy

в плоскости yz

Суммарные изгибающие моменты

6.1.2 Уточненный расчет вала

Проверим правильность определения диаметра вала в сечении под червяком

Эквивалентный изгибающий момент в сечении

Для вала принимаем сталь 45 ГОСТ 1050-88. Термообработка улучшение – НВ 240…255

Пределы выносливости

Допускаемое напряжение изгиба

где: - масштабный фактор. При d=45мм

- коэффициент запаса прочности. Принимаем

- коэффициент концентрации напряжения, для шпоночного соединения

Момент сопротивления сечения

- напряжение в сечении меньше допускаемого, поэтому окончательно принимаем диаметр вала в месте установки подшипника .

6.1.3 Расчет вала на усталость

Принимаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по пульсирующему.

Наиболее опасным является сечение в месте расположения червяка.

Моменты сопротивления сечения

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Среднее напряжение изгиба

Коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям

где , - масштабные факторы,

, - коэффициенты концентрации напряжений с учетом влияний шероховатости поверхности.

где согласно табл.

, - коэффициенты влияния шероховатости поверхности

- при проточке.

Тогда

- при отсутствии упрочнения вала.

, - коэффициенты чувствительности материала к асимметрии цикла напряжений.

Окончательно получим

Так как , то вал достаточно прочен.

6.1.4 Расчет подшипников

Эквивалентную динамическую нагрузку подшипника определим по формуле:

где: V – коэффициент вращения кольца. V=1 – при вращении внутреннего кольца.- коэффициент безопасности для редукторов всех конструкций. - температурный коэффициент, при t100°С

-осевая нагрузка на валу.

Для опоры В как наиболее нагруженной

тогда

так как то X=1, Y=0.

Расчетная долговечность подшипника

Так как срок службы редуктора , то подшипник подобран правильно.

6.2. Расчет тихоходного вала.

6.2.1 Схема нагружения тихоходного вала

Рисунок 6.2 – Схема нагружения тихоходного вала.

в плоскости xу.

в плоскости yz

Суммарные изгибающие моменты

6.2.2 Уточненный расчет вала

Проверим правильность определения диаметра вала в сечении под червячным колесом

Эквивалентный изгибающий момент в сечении

Для вала принимаем сталь 45 ГОСТ 1050-88. Термообработка улучшение – НВ 240…255,

Пределы выносливости

Допускаемое напряжение изгиба

где: - масштабный фактор. При d=70мм

- коэффициент запаса прочности. Принимаем

- коэффициент концентрации напряжения, для шпоночного соединения

Момент сопротивления сечения

- напряжение в сечении меньше допускаемого, поэтому окончательно принимаем диаметр вала в месте установки подшипника .

6.2.3 Расчет вала на усталость

Принимаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по пульсирующему.

Наиболее опасным является сечение в месте расположения червяка.

Моменты сопротивления сечения

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Среднее напряжение изгиба

Коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям

где , - масштабные факторы,

, - коэффициенты концентрации напряжений с учетом влияний шероховатости поверхности.

где согласно табл.

, - коэффициенты влияния шероховатости поверхности

- при проточке.

Тогда

- при отсутствии упрочнения вала.

, - коэффициенты чувствительности материала к асимметрии цикла напряжений.

Окончательно получим

Так как , то вал достаточно прочен.

6.2.4 Расчет подшипников

Эквивалентную динамическую нагрузку подшипника определим по формуле:

где: V – коэффициент вращения кольца. V=1 – при вращении внутреннего кольца.

- коэффициент безопасности. для редукторов всех конструкций.

- температурный коэффициент, при t100°С.

-осевая нагрузка на валу.

Для опоры D как наиболее нагруженной

тогда

Так как то X=1, Y=0.

Расчетная долговечность подшипника

Так как срок службы редуктора , то подшипник подобран правильно.

7. Конструктивная компоновка привода

Толщина стенки корпуса и крышки

принимаем

принимаем

Толщина нижнего пояса (фланца)

Толщина верхнего пояса (фланца)

Толщина нижнего пояса корпуса

Толщина рёбер основания корпуса

Толщина рёбер крышки

Диаметр фундаментных болтов

принимаем

Ширина лапы при установке винта с шестигранной головкой

Расстояние от оси винта до края лапы

принимаем

Толщина лапы корпуса

принимаем

Остальные размеры принимаем конструктивно при построении чертежа.

8. Проверка шпоночных соединений

Размеры шпонок выбираем, в зависимости от диаметра вала

Принимаем шпонки призматические по ГОСТ 23360-78. Материал шпонок – сталь 45 нормализованная. Допускаемое напряжение смятия боковой поверхности , длину шпонки принимаем на 5…10мм меньше длины ступицы.

Условие прочности

Соединение вала с зубчатым колесом 2, диаметр соединения 45мм.

Сечение шпонки , длина шпонки 40 мм.

Расчет остальных шпонок в редукторе представим в виде таблицы

Таблица 8.1 – Расчет шпоночных соединений.

|

№ вала

|

, Нм

|

dв,мм

|

|

|

L, мм

|

|

|

I

|

16,5

|

30

|

10х8

|

5

|

40

|

12,2

|

|

II

|

274,3

|

50

|

16х10

|

6

|

80

|

42,6

|

|

II

|

274,3

|

80

|

22х14

|

9

|

70

|

28,6

|

Таким образом, все шпоночные соединения обеспечивают заданную прочность и передают вращающий момент.

9. Смазка редуктора

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колес примерно на 15…20мм.

Объем масляной ванны V, м3, определяем из расчета масла на 1 кВт передаваемой мощности.

При внутренних размерах корпуса редуктора: В=415 мм L=145 мм, определим необходимую высоту масла в корпусе редуктора

Принимаем масло индустриальное Н100А ГОСТ 20799-75.

При окружной скорости колес более 1м/с брызгами масла покрываются все детали передач и внутренних поверхностей стенок, стекающие с этих элементов капли масла попадают в подшипники.

10. Выбор и расчет муфты

Исходя из условий работы данного привода выбираем муфту упругую втулочно - пальцевую, со следующими параметрами Т = 125Нм, d = 30мм, D = 120мм, L = 165 мм, l= 82 мм.

Рис 10.1.Эскиз муфты

Предельные смещения валов:

-радиальные ;

-угловые ;

-осевые .

10.1. Проверяем на смятие упругие элементы, в предположении равномерного распределения нагрузки между пальцами:

,

где - вращающий момент, Нм,

- диаметр пальца,

- длина упругого элемента,

- число пальцев, = 6, потому что < 125 Нм

10.2 Рассчитываем на изгиб пальцы (Сталь 45).

с – зазор между полумуфтами, с = 3…5 мм.

Выбранная муфта пригодна для использования в данном приводе.

Заключение

Электродвигатель превращает электрическую энергию в механическую, вал двигателя совершает вращательное движение, но число оборотов вала двигателя очень велико для скорости движения рабочего органа. Для снижения числа оборотов и увеличения момента вращения и служит данный редуктор.

В данном курсовом проекте разработан одноступенчатый червячный редуктор. Цель работы выучить основы конструирования и получить навыки инженера-конструктора.

К важным требованиям проектирования относится экономичность в изготовлении и эксплуатации, удобство в обслуживании и ремонте, надежность и долговечность редуктора.

В пояснительной записке выполнен расчет необходимый для конструирования привода механизма.

Список использованных источников

1. Дунаев П.Ф. Конструирование узлов и деталей машин- М.: Высшая школа, 2008, - 447 с.

2. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин.- Х.: Основа, 2010, - 276 с.

3. Чернавский С.А. Курсовое проектирование деталей машин.- М.: Машиностроение, 2008, - 416 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб пособие для техникумов. – М.: Высш. шк., 2010. – 432с.

Расчет редуктора