Маршрутные компьютеры и электронные системы управления агрегатами двигателя

Маршрутные компьютеры и электронные системы

управления агрегатами двигателя

л е к ц и я

Несмотря на значительные различия, маршрутные компьютеры (МК) и другие интеллектуальные системы современного автомобиля имеют много схожих черт, потому что в их основе лежат микропроцессорные системы.

Простейшие МК могут включать часы, счетчики пройденного пути и времени, измерять среднюю скорость, мгновенный и средний расход топлива. Более продвинутые аналоги могут дополнительно проводить измерения времени и расстояния, времени за рулем, контроль скорости, индикацию расстояния до цели, оценку времени прибытия и расстояния, которое можно пройти на остатке топлива и т.д. Учитывая постоянное и быстрое развитие компьютеров, следует иметь в виду, что их возможности будут постоянно расти.

Также обстоит дело и с интеллектуальными системами управления двигателем (СУД), подвеской, антиблокировочной системой и т.д. Все их рассмотреть не представляется возможным. Поэтому будем исходить из того, что во всех случаях контроллер обрабатывает входные сигналы от различных датчиков и выдает сигналы управления на исполнительные устройства в соответствии с установленной программой. Подробно рассмотрим контроллер и систему датчиков.

- Контроллер

Конструктивно контроллер выполнен в виде металлического корпуса, внутри которого находится печатная плата с электронными компонентами. Высокие требования предъявляются к его способности надежно функционировать в условиях перепадов температуры, вибрации, а также при воздействии электромагнитных полей.

При возникновении неисправностей в системе, в процессе эксплуатации автомобиля, контроллер определяет их наличие, оповещает водителя лампой «CHECK ENGINE» и сохраняет в памяти коды, обозначающие характер неисправности и облегчающие диагностирование.

Контроллер имеет 3 типа памяти: постоянное запоминающее устройство (ПЗУ), оперативное запоминающее устройство (ОЗУ), электрически репрограммируемое запоминающее устройство (ЭРПЗУ). ПЗУ и ЭРПЗУ являются энергонезависимой памятью, т.е. содержимое памяти сохраняется при отключении питания. ОЗУ – энергозависимая память, ее содержимое стирается при отключении питания.

ПЗУ предназначено для хранения последовательности рабочих команд и калибровочной информации: данные управления впрыском, зажигания и т.д., которые зависят от массы автомобиля, типа и мощности двигателя.

ОЗУ предназначено для хранения измеряемых параметров, результатов вычислений (например, корректировка топливоподачи по показаниям датчика кислорода), кодов неисправностей.

ЭРПЗУ предназначено для временного хранения кодов–паролей автомобильной противоугонной системы.

Если рассматривать структуру современного контроллера, то видно, что он состоит из следующих основных частей:

- процессорная часть (микроЭВМ);

- формирователи выходных сигналов;

- источник питания.

- Процессорная часть контроллера.

Это именно та часть, где происходит все самое главное в работе контроллера. Основой процессорной части является однокристальная микроЭВМ. Она называется так из–за того, что большинство компонентов микропроцессорной структуры находятся на одном кристалле микросхемы. Основные компоненты микроЭВМ:

- центральный процессор производит выборку команд и данных из памяти программ и памяти данных, арифметические и логические операции над данными, управляет сигналами на внутренней шине адреса и данных.

- постоянное запоминающее устройство (ПЗУ). То место, где хранится программа и данные в виде констант. Данные – калибровочные таблицы и константы, которые участвуют в процессе расчетов или выбираются как управляющие параметры. Для разных типов СУД, использующих одинаковые контроллеры, записывается своя программа или свой набор данных. Информация в ПЗУ может храниться сколь угодно долго, независимо от того, работает контроллер или хранится на складе. Для записи программы и данных используются специальные устройства, которые называются программаторами.

- оперативное запоминающее устройство (ОЗУ). Область памяти, где хранятся данные, которые в процессе работы изменяются. Это могут быть промежуточные результаты вычислений или значения, полученные от датчиков. В отличие от ПЗУ информация в ОЗУ теряется после выключения питания контроллера. Чтобы сохранить данные, которые накапливаются в процессе работы контроллера и участвуют в расчетах как параметры адаптации алгоритмов к конкретному двигателю, в контроллерах существует так называемое энергонезависимое ОЗУ. Оно получает энергию от отдельного источника питания, подключаемого непосредственно к аккумуляторной батарее. В режиме хранения это энергонезависимое ОЗУ потребляет очень незначительное количество энергии, что не может привести к разряду батареи, т.к. ток потребления в этом случае сравним с током саморазряда. Недостатком такого типа энергонезависимого ОЗУ является то, что процесс адаптации возобновляется каждый раз после отключения питания от аккумулятора. На старых типах СУД так оно и было, и в «руководстве по эксплуатации» существовало строгое предупреждение о недопустимости отключения. Для устранения этого недостатка в современных контроллерах СУД используют новый тип энергонезависимого ОЗУ, который для хранения информации вообще не требует никакого дополнительного источника питания.

- АЦП – аналогово–цифровой преобразователь. Однокристальная микроЭВМ не может работать с аналоговыми сигналами, поэтому в АЦП происходит дискретная выборка мгновенных значений непрерывного аналогового сигнала и преобразование их в цифровой код (обычно 8 или 10 двоичных разрядов).

- Порты ввода/вывода. Служат для организации взаимодействия микроЭВМ с другими компонентами контроллера. Через них происходит считывание входных и выдача выходных сигналов и информации.

- Таймеры/счетчики – это устройства, необходимые для измерения интервалов времени или подсчета числа событий. Генератор тактовой частоты. Вырабатывает тактовые импульсы синхронизации работы всей системы. От точности его работы зависит точность измерения всех интервалов времени.

- Формирователи входных сигналов.

Сигнал от датчика – это есть не что иное, как преобразованное в электрический сигнал значение физической величины (например, температуры охлаждающей жидкости). В контроллере СУД этот сигнал проходит через формирователь, где происходит согласование уровней (усиление или ослабление) – преобразование до той величины, которая необходима для нормальной работы процессорной части. Кроме того, входные формирователи выполняют защитную функцию от перенапряжения. Различают формирователи дискретных, аналоговых и частотных сигналов.

Дискретные сигналы – это сигналы, значение которых во времени меняется скачкообразно. Например: сигнал включения зажигания или сигнал запроса кондиционера. Такие сигналы поступают после преобразователей напрямую в процессорную часть на входы портов ввода/вывода.

Аналоговые сигналы – это сигналы, значение которых во времени непрерывно меняется. Например, сигнал с датчика массового расхода воздуха или с датчика положения дроссельной заслонки. Эти сигналы после предварительной обработки поступают в процессорную часть на входы АЦП.

Частотные сигналы – это сигналы, частота изменения которых несет информацию об изменении физической величины, измеряемой датчиком. Для дальнейшей обработки таких сигналов важно, чтобы эти сигналы не имели импульсных помех. Во входном формирователе частотный сигнал ограничивается по амплитуде (амплитудное значение такого сигнала не несет необходимой информации) и поступает в процессорную часть на вход таймера/счетчика.

- Формирователи выходных сигналов

Эти формирователи преобразуют сигналы с портов ввода/вывода процессорной части в сигналы достаточной мощности для непосредственного управления исполнительными устройствами. Выходные формирователи – это современные микросхемы (драйверы), которые, кроме основных функций, усиления по мощности, еще выполняют функции защиты выходов контроллера от замыкания на массу или на плюс батареи, а также от перегрузки. Эти драйверы называют «интеллектуальными», т.к. в случае ненормальной работы, когда срабатывают защитные функции, они информируют процессор об этом. В контроллере используются различные типы формирователей выходных сигналов в зависимости от необходимой мощности.

Формирователь канала диагностики необходим для согласования уровней электрических сигналов диагностического оборудования с уровнями сигналов процессора.

- Источник питания

Поскольку процессорная часть и микросхемы формирователей имеют рабочее напряжение питания +5 Вольт, в контроллере предусмотрен источник питания. Он выдает стабильное напряжение при изменении напряжения в бортовой сети в широком диапазоне. Просадка напряжения до 6 вольт во время холодного пуска двигателя с не полностью заряженной батареей не приводит к отключению контроллера. От внутреннего источника питания контроллера также запитываются некоторые датчики системы управления.

Наиболее сложной интеллектуальной системой в автомобиле является СУД. Для того чтобы двигатель нормально работал, необходимо:

- определить оптимальное количество топлива и момент времени, когда его необходимо подать в цилиндр;

- определить оптимальный момент времени, когда необходимо подать в цилиндр искру; доставить в цилиндр топливно–воздушную смесь в нужной пропорции и обеспечить искру.

Первые две задачи решает тандем «датчики–контроллер», третью – «контроллер–исполнительные механизмы».

2.Датчики системы управления двигателем

Датчики позволяют контроллеру определять, что происходит с двигателем и автомобилем в целом в данный момент времени. По сигналам датчиков контроллер производит сложные расчеты, после чего выдает управляющие сигналы на исполнительные механизмы.

Датчик положения коленвала

Датчик положения коленчатого вала (ДПКВ) преобразует угловое положение коленчатого вала электрический сигнал.

Без ДПКВ ВАЗовская система управления не будет работать в принципе, так как его сигнал используется для синхронизации работы двигателя и исполнительных механизмов, управляемых контроллером. Зная частоту вращения коленвала (по сигналу ДПКВ) и нагрузку двигателя (по сигналу ДМРВ), контроллер рассчитывает базовый угол опережения зажигания (УОЗ) и длительность впрыска топлива, которая при идеальных условиях (прогретый двигатель, стационарный режим работы, нулевая высота над уровнем моря, номинальное напряжение бортсети и т.д.) обеспечивает стехиометрический состав топливовоздушной смеси (коэффициент избытка воздуха =1).

Теперь рассмотрим датчики, чьи сигналы используются для коррекции состава топливовоздушной смеси и УОЗ.

Датчик массового расхода воздуха (ДМРВ)

Для правильной работы системы управления двигателем необходимо всегда точно знать, какое количество воздуха поступило в двигатель. Это наряду с синхронизацией по положению коленчатого вала основа основ для функций управления.

Измерить количество воздуха, поступившего в двигатель, – значит определить нагрузку двигателя. Когда водитель нажимает на педаль газа, дроссельная заслонка открывается, и количество всасываемого воздуха увеличивается. Если учесть, что при реальном движении автомобиля по дорогам для двигателя типична частая смена режимов работы, что поступающий воздух участвует в различных газодинамических процессах во впускной системе, то задача определения массы воздуха не такая уж тривиальная. Длительное время непосредственное измерение расхода воздуха было связано со значительными трудностями. Измерения проводили, как правило, в стационарных лабораторных условиях и не применяли в бортовых системах управления. Вместе с тем достижения в расходоизмерительной технике позволили создать ряд измерителей расхода воздуха, применимых в автомобиле. Мы не будем рассматривать их все, потому, как в настоящее время известно, более пятидесяти способов. Остановимся на самом массовом для автомобилей «ВАЗ» – пленочном датчике массового расхода воздуха анемометрического типа.

Датчик устанавливается между воздушным фильтром и шлангом впускной трубы. Сигнал ДМРВ представляет собой напряжение постоянного тока, величина которого зависит от количества и направления движения воздуха, проходящего через датчик. При прямом потоке воздуха напряжение выходного сигнала датчика изменяется в диапазоне 1...5 В. При обратном потоке воздуха напряжение изменяется в диапазоне 0...1 В.

Функционирование датчика происходит следующим образом. В потоке пос -Датчик массового расхода воздуха

тупающего воздуха находится электрически нагреваемое тело (чувствительный элемент), которое охлаждается воздушным потоком. Схема регулирования нагревательного тока поддерживает постоянную разность температуры, и ток нагрева пропорционален массе воздушного потока. При данном методе измерения производится учет плотности воздуха, так как она также определяет величину теплоотдачи от тела к воздуху. Нагревательным элементом является пленочный платиновый резистор, который находится вместе с другими элементами на керамической пластине. Измерительный резистор (сопротивление которого пропорционально расходу воздуха) находится в непосредственном тепловом контакте, как с нагревателем, так и с поступающим воздушным потоком и включен в измерительный мост. Благодаря разделению измерителя и нагревателя обеспечивается большая точность измерения. Напряжение на нагреваемом измерительном резисторе является мерой для массы воздушного потока. Далее это напряжение преобразуется (усиливается) электронной схемой, чтобы контроллер мог измерить его величину, т.е. происходит согласование уровней.

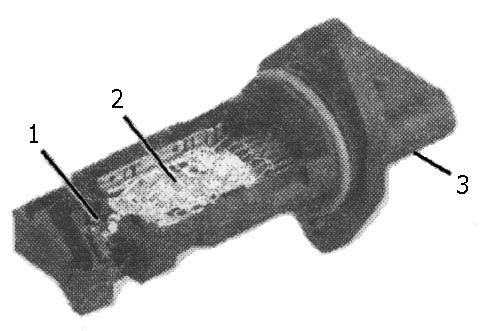

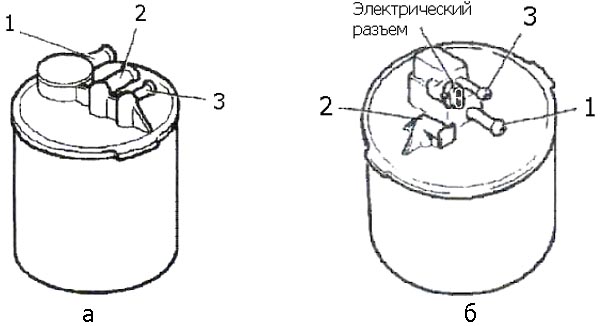

Конструкция ДМРВ:

1 – измерительный элемент, 2 – электронная

схема, 3 – корпус датчика.

Датчик кислорода (ДК)

Самым эффективным решением проблемы снижения токсичности отработавших газов является использование каталитического нейтрализатора, который устанавливается в системе выпуска двигателя. В идеале состав смеси, подаваемой в цилиндры, должен быть стехиометрическим (коэффициент избытка воздуха =1). Для нового исправного автомобиля расчет топливоподачи по сигналам ДМРВ и ДПКВ обеспечивает решение этой задачи. Но с пробегом за счет механического износа деталей двигателя, за счет старения чувствительных элементов датчиков или неисправностей отдельных компонентов СУД реальный состав топливовоздушной смеси в цилиндрах будет отклоняться от стехиометрического. Чтобы информировать контроллер о текущем отклонении состава смеси, в системе управления используется датчик кислорода который устанавливается в выпускной системе двигателя перед нейтрализатором.

Контроллер выдает на чувствительный элемент ДК стабильное опорное напряжение 450 мВ. В холодном состоянии выходное напряжение ДК находится в пределах 300…600 мВ. В этом случае контроллер управляет топливоподачей в режиме «разомкнутой петли». Контроллер рассчитывает длительность импульсов впрыска без учета сигнала с датчика концентрации кислорода. Расчеты производятся на базе опорного сигнала с датчика массового расхода воздуха, датчика температуры охлаждающей жидкости и датчика положения дроссельной заслонки. В режиме «разомкнутой петли» рассчитанная контроллером длительность импульса впрыска определяет соотношение воздух/топливо, отличающееся от 14,7:1. Это характерно для непрогретого двигателя, в этом состоянии для хороших ездовых качеств требуется более богатая смесь. По мере прогрева датчика он начинает генерировать меняющееся напряжение, выходящее за пределы 300…600 мВ. По изменению напряжения контроллер определяет, что ДК прогрелся и переходит на управление топливоподачей в режиме «замкнутой петли».

В режиме «замкнутой петли» контроллер рассчитывает длительность импульса впрыска по данным тех же датчиков, что и для режима «разомкнутой петли» и дополнительно использует сигнал с датчика кислорода.

При работе системы в режиме «замкнутой петли» выходное напряжение с датчика кислорода изменяется от низкого (50–200 мВ) до высокого (700–900 мВ) уровня. Низкий уровень выходного напряжения соответствует бедной смеси (наличие кислорода в отработавших газах), высокий уровень – богатой смеси (отсутствие кислорода). Контроллер использует эти показания для поддержания постоянного стехиометрического состава смеси – соотношения воздух/топливо – 14,7:1, обеспечивающего максимальную эффективность работы каталитического нейтрализатора

В системе распределенного впрыска под нормы токсичности Евро–3 применяются 2 датчика:

- управляющий датчик кислорода (УДК 2112–3850010–20;

- диагностический датчик кислорода (ДДК) 2112–3850010–30.

УДК устанавливается в нижней части приемной требы глушителя, ДДК – после нейтрализатора, оба датчика имеют одинаковый принцип работы.

Контроллер использует показания УДК для поддержания постоянного стехиометрического состава смеси (см. описание работы датчика кислорода).

Анализируя показания ДДК, контроллер следит за окислительно–восстановительными свойствами нейтрализатора. Выходное напряжение ДДК в режиме «замкнутой петли» при исправном нейтрализаторе находится в пределах 590…750 мВ.

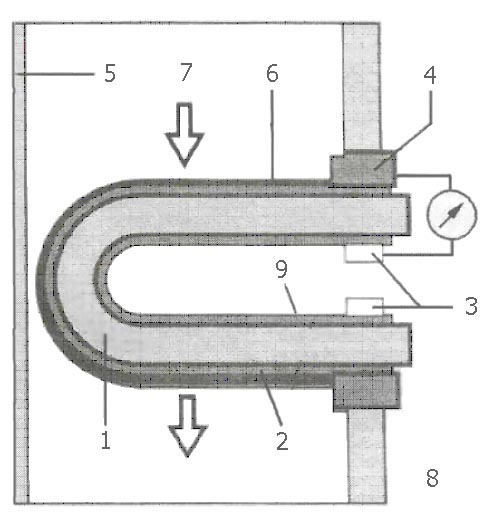

Датчик кислорода реагирует на концентрацию кислорода в отработавших газах, которая, в свою очередь, напрямую зависит от коэффициента избытка воздуха . Наружный электрод ДК 2 находится в потоке отработавших газов 7, а внутренний 9 соприкасается с воздухом из атмосферы 8. Основа ДК – специальная керамика 1, внешние поверхности которой оснащены газопроницаемыми платиновыми электродами. Также на рисунке обозначены: 3, 4 – контакты; 5 – выпускная труба; 6 – керамический защитный слой.

Принцип действия ДК

Действие ДК основано на том, что керамический материал является пористым и допускает диффузию молекул кислорода (твердый электролит). При высокой температуре керамика становится проводником электричества. Если концентрация кислорода в отработавших газах не равна концентрации кислорода в окружающем воздухе, то на электродах ДК возникает электрическое напряжение. Напряжение и внутреннее сопротивление ДК зависят от температуры керамики. Сигнал ДК является достоверным, только когда датчик прогрет выше 350°С. Для быстрого прогрева ДК после запуска двигателя используется нагревательный элемент, который обеспечивает температурный режим датчика при холодных отработавших газах.

Диагностический датчик кислорода.

Системы управления двигателем с одним (управляющим) датчиком кислорода нацелены на выполнение требований европейского стандарта по токсичности отработавших газов Евро–II. Для того чтобы соответствовать более жесткому стандарту Евро–III, система управления должна быть в состоянии контролировать работоспособность основных компонентов, неисправность которых влечет за собой увеличение вредных выбросов в атмосферу. В свете этих требований центральным объектом для бортовой диагностики становится каталитический нейтрализатор. Чтобы оценивать эффективность работы нейтрализатора, в системе выпуска за нейтрализатором устанавливается второй диагностический датчик кислорода. Его конструкция и характеристики идентичны первому датчику кислорода.

Кроме основной задачи, сигнал диагностического датчика кислорода используется:

- для дополнительной коррекции базовой топливоподачи, которая позволяет компенсировать «уход» сигнала управляющего датчика кислорода, вызванный процессами старения;

- для диагностики управляющего датчика кислорода.

Датчик температуры охлаждающей жидкости (ДТОЖ)

Сигнал датчика температуры охлаждающей жидкости используется контроллером:

- для расчета топливоподачи и УОЗ на пуске двигателя;

- для коррекции базовой топливоподачи и базового УОЗ на режиме прогрева двигателя;

- для определения момента активизации вспомогательных алгоритмов управления (например, контроль детонации, лямбда–регулирование, прогрев нейтрализатора и др.) и алгоритмов диагностики;

- для определения момента включения вентиляторов охлаждения.

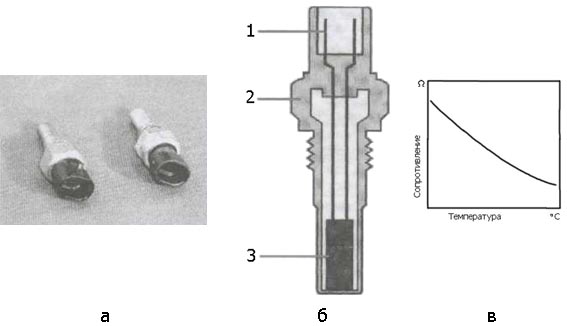

ДТОЖ представляет собой термистор, т.е. резистор, электрическое сопротивление которого зависит от температуры. Низкой температуре охлаждающей жидкости соответствует высокое электрическое сопротивление датчика, высокой температуре – низкое электрическое сопротивление. ДТОЖ устанавливается в потоке охлаждающей жидкости на выходе из головки блока цилиндров. Контроллер подает на датчик напряжение величиной 5В через внутренний резистор с постоянным сопротивлением. Температура охлаждающей жидкости оценивается контроллером по падению напряжения на термисторе датчика

Рис..: а – вид датчика, б – устройство датчика, в – характеристика датчика.

1 – штекер, 2 – корпус датчика, 3 – термистор.

Датчик положения дроссельной заслонки (ДПДЗ).

Сигнал ДПДЗ используется контроллером СУД для расчета углового положения дроссельной заслонки. ДПДЗ монтируется на дроссельном патрубке, при повороте дроссельной заслонки ее ось передает свое движение на датчик. ДПДЗ представляет собой резистор потенциометрического типа. На одно плечо потенциометра подается опорное напряжение с контроллера, второе плечо соединено с массой. Третий контакт датчика соединен с подвижным контактом потенциометра. Выходной сигнал ДПДЗ изменяется пропорционально углу поворота дроссельной заслонки. При полностью закрытой дроссельной заслонке напряжение датчика составляет 0.35 ... 0.7В, а при полностью открытой – 4.05 ... 4.75В. Минимальное значение напряжения датчика, определяемое контроллером на режиме холостого хода, используется как начало отсчета, т.е. 0% открытия дроссельной заслонки.

Рис. . Датчик положения дроссельной заслонки

По сигналу ДПДЗ контроллер определяет текущий режим работы двигателя. Полностью закрытая дроссельная заслонка соответствует режиму холостого хода. При больших углах открытия дроссельной заслонки происходит переход на мощностной режим работы, при котором достигается максимальный момент или максимальная мощность двигателя. При промежуточных значениях открытия дроссельной заслонки (режим частичных нагрузок) контроллер поддерживает стехиометрический состав топливовоздушной смеси.

По сигналам ДПКВ и ДПДЗ контроллер определяет нагрузку двигателя. Этот параметр используется для расчетов топливоподачи и УОЗ в случае неисправности ДМРВ.

Для компенсации кратковременного обеднения топливовоздушной смеси при быстром открытии дроссельной заслонки контроллер рассчитывает добавку к базовой топливоподаче, используя информацию о приращении сигнала ДПДЗ.

Датчик детонации

В двигателях внутреннего сгорания с искровым зажиганием при определённых условиях могут возникнуть аномальные «звенящие» процессы сгорания, которые приводят к снижению мощности и коэффициента полезного действия двигателя. Этот нежелательный процесс сгорания называется детонацией и является следствием самовоспламенения ещё не охваченной пламенем свежей топливовоздушной смеси.

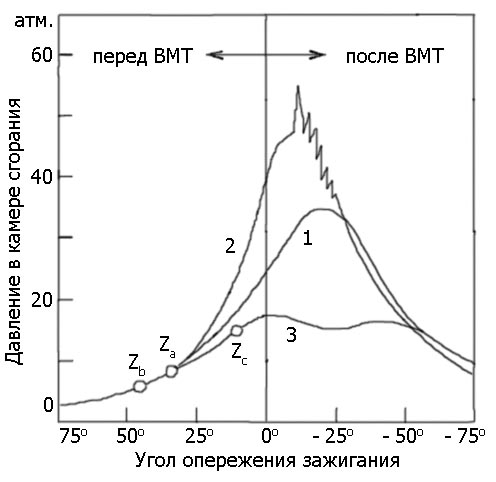

Нормально начавшийся процесс сгорания топливовоздушной смеси и сжатие ее поршнем обуславливают повышение давления и температуры в камере сгорания, которые могут вызывать самовоспламенение оставшихся газов (еще не сгоревшей смеси). При этом скорость распространения пламени может быть выше 2000 м/сек, в то время как скорость нормального сгорания составляет около 30 м/сек.

При таком ударном сгорании в камере сгорания создается высокое давление. Диаграмму изменения давления в камере сгорания от положения коленчатого вала можно посмотреть на рис.. При длительной детонации повышенное давление и термическая нагрузка могут привести к механическим повреждениям прокладки головки блока цилиндров, поршня и головки в зоне клапанов. Характерные колебания детонационного сгорания регистрируются датчиком детонации, преобразуются в электрический сигнал и передаются в контроллер СУД. Конструктивно датчик детонации представляет собой акселерометр, т.е. пьезокерамический прибор, преобразующий энергию механических колебаний блока цилиндров двигателя в электрический сигнал. Другими словами – это приемник звуковых колебаний в твердых телах.

При возникновении вибрации инерционная масса воздействует на пьезоэлемент с соответствующей частотой и усилием, в результате возникновения пьезоэффекта на контактах появляется электрический сигнал. В контроллере выходной сигнал датчика детонации подвергается специальной обработке для обнаружения момента возникновения детонационного сгорания топливовоздушной смеси.

Рис.. Диаграмма изменения давления в камере

сгорания от положения коленчатого вала

1 – зажигание в правильный момент, 2 – зажигание слишком раннее (детонационное сгорание), 3 – зажигание слишком позднее

Большое значение имеет место установки датчика детонации на двигателе. При выборе места руководствуются следующими критериями:

- сигналы детонации от каждого цилиндра не должны сильно различаться по уровню;

- уровень сигнала должен иметь достаточную для его дальнейшей обработки величину;

- помехи, возникающие от других шумов работающего двигателя, должны быть минимальными.

Важными характеристиками датчика детонации являются:

- температурный диапазон. Датчик должен быть работоспособным до 150...200 °С;

- собственная резонансная частота. По принципу определения наличия детонации различают системы с резонансными и широкополосными датчиками детонации. В системах с резонансным датчиком значение собственной резонансной частоты совпадает с частотой детонационных колебаний в цилиндре, а в системах с широкополосным датчиком собственная резонансная частота датчика значительно выше, но на частотной характеристике существует равномерный участок, лежащий в диапазоне частот детонационных колебаний;

- коэффициент преобразования. Показывает, как соотносятся амплитуда выходного сигнала с амплитудой детонационных колебаний в месте установки датчика (mv/g).

Датчик детонации (2112–3855010) резонансный, пьезоэлектрического типа устанавливается на блоке двигателя. Он выполнен таким образом, что его резонансная частота совпадает с частотой детонации. Во время возникновения детонации в двигателе датчик генерирует сигналы переменного тока. Амплитуда сигнала переменного тока ДД зависит от уровня детонации.

Контроллер подает на ДД опорное напряжение 5 В. Резистор, расположенный внутри датчика, понижает напряжение до 2,5 В. Сопротивление резистора от 3300 до 4500 ОМ. Во время нормальной (без детонации) работы двигателя напряжение на выходе датчика остается постоянным на уровне 2,5 В. При появлении детонации ДД генерирует сигнал переменного тока, который поступает в контроллер по той же цепи, по которой подается опорный сигнал 5 В. Контроллер считывает этот сигнал и корректирует угол опережения зажигания для гашения детонации.

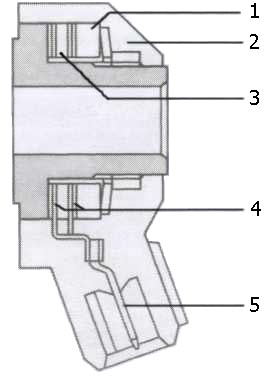

Рис.. Конструкция датчика детонации:

1 – инерционная масса, 2 – заливочная масса,

3 – пьезокерамика, 4 – контакт, 5 – штекер.

Датчик детонации (2112–3855020), широкополосный, пьезокерамического типа устанавливается на блоке двигателя. На двигателе 21214 датчик устанавливается с правой стороны под выпускным коллектором. Во время работы двигателя датчик генерирует сигнал напряжения переменного тока с частотой и амплитудой зависящей от частоты и амплитуды вибрации той части двигателя, на которой установлен датчик.

При возникновении детонации амплитуда вибраций определенной частоты повышается, что приводит к увеличению амплитуды выходного сигнала ДД. Контроллер считывает этот сигнал и корректирует угол опережения зажигания для гашения детонации.

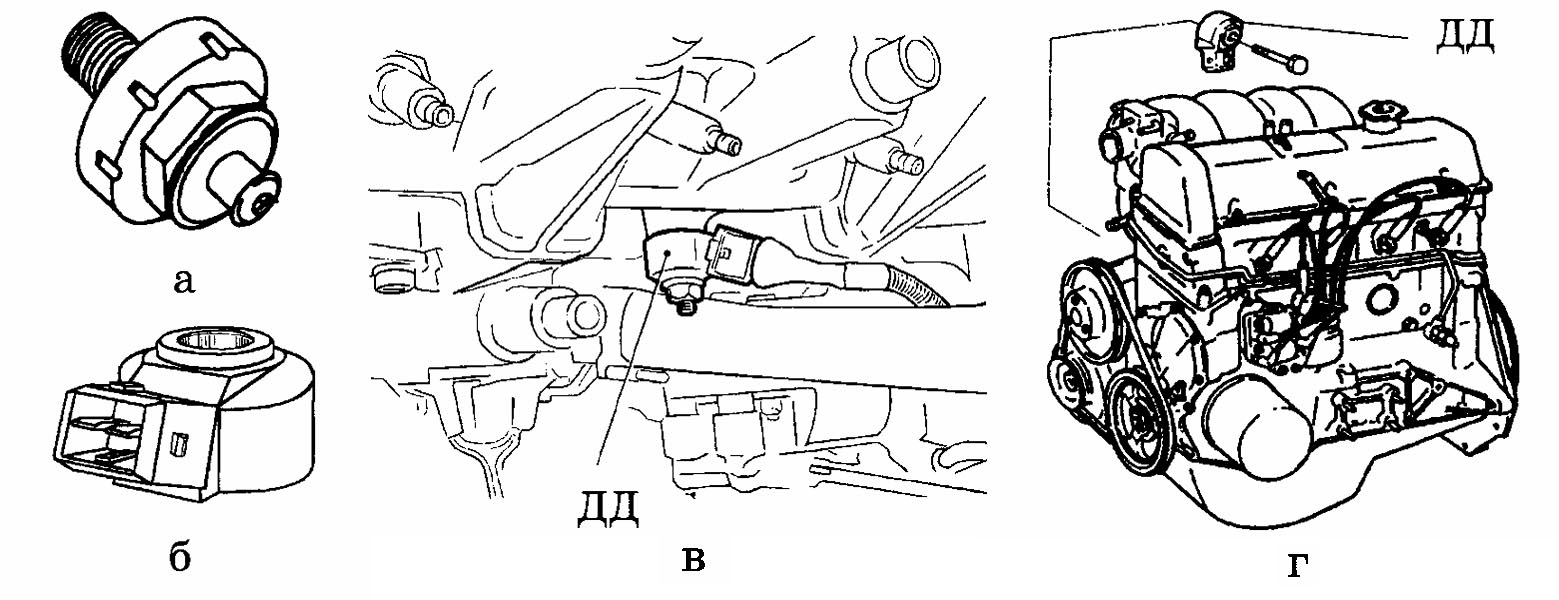

Рис. . Внешний вид и расположение датчиков детонации:

а – внешний вид датчика детонации (дет. 2112–3855010, произв. GM); б – внешний вид датчика детонации (дет. 2112–3855020, произв. BOSCH); в – расположение датчика детонации на двигателях 2111, 2112; г – установка датчика детонации на двигателе 21214.

Датчик фаз (ДФ)

Распределительный вал управляет впускными и выпускными клапанами двигателя. Частота его вращения в два раза ниже, чем частота вращения коленчатого вала. Когда поршень приближается к верхней мертвой точке, то по положению коленчатого вала невозможно определить, на каком такте работы двигателя это происходит: на такте сжатия с последующим воспламенением топливовоздушной смеси или на такте выпуска отработавших газов. Эта информация актуальна в системе фазированного впрыска, где подача топлива происходит через одну форсунку в тот цилиндр, где происходит такт сжатия непосредственно перед открытием впускного клапана.

Чтобы контроллер мог четко определять, какой из форсунок ему надо управлять в данный момент времени, используется сигнал датчика положения распределительного вала. Его ещё называют датчиком фаз.

В системах управления двигателем автомобилей «ВАЗ» используется датчик на основе эффекта Холла. В распределителе зажигания ВАЗ–21083, устанавливался датчик управления коммутатором, который также работал на основе эффекта Холла. Он регистрирует прохождение металлической шторки с прорезями, которая связана с распределительным валом, и выдает сигналы управления коммутатору. Шторка проходит между постоянным магнитом и самим датчиком и перерывает магнитные линии постоянного магнита (загораживает). Когда между магнитом и датчиком находится прорезь, то датчик вырабатывает специальный сигнал (импульс), который после небольшой обработки и служит управляющим для коммутатора. По такому же принципу работает и датчик фаз, только с той разницей, что шторка устанавливается на шкиве привода распредвала двигателя и имеет только одну прорезь. Конструкция шторки такова, что ДФ формирует импульс в тот момент, когда такт сжатия приходится на первый цилиндр. Параметры импульса датчика фаз: прорезь напротив датчика – низкий уровень (напряжение близко к 0 вольт), иначе – высокий уровень (напряжение близко к напряжению бортовой сети). Внешний вид датчика фаз показан на рис. 5.15.а. Такую конструкцию имеет датчик, который применяется в системе управления двигателем ВАЗ–2112 (16 клапанов), и он называется щелевой. На двигателях ВАЗ–2111 и ВАЗ–21214 используется датчик фаз торцевого типа. Он также работает на эффекте Холла, только реагирует не на прорезь в шторке, а на специальную задающую метку, которая крепится на распредвале (двигатель ВАЗ–2111) или на шкиве привода распредвала (двигатель ВАЗ–21214). Расстояние между меткой и датчиком гораздо меньше расстояния между датчиком и распредвалом. При приближении метки к датчику изменяется внутреннее магнитное поле датчика, и он формирует синхронизирующий импульс. Диаграмма сигналов датчика фаз, датчика положения коленвала и напряжения на катушке зажигания показаны на рис. 5.16, а внешний вид торцевого датчика – на рис. 5.15.б. На двигателях ВАЗ–21214 ДФ формирует импульс, когда в ВМТ на такте сжатия находится четвертый цилиндр.

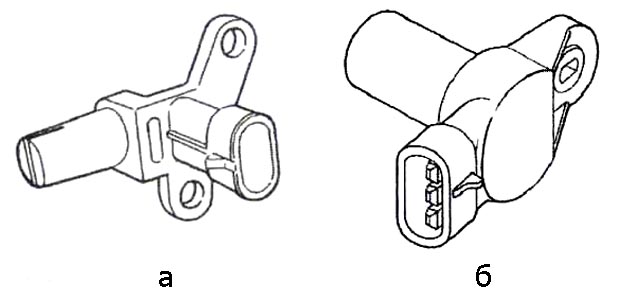

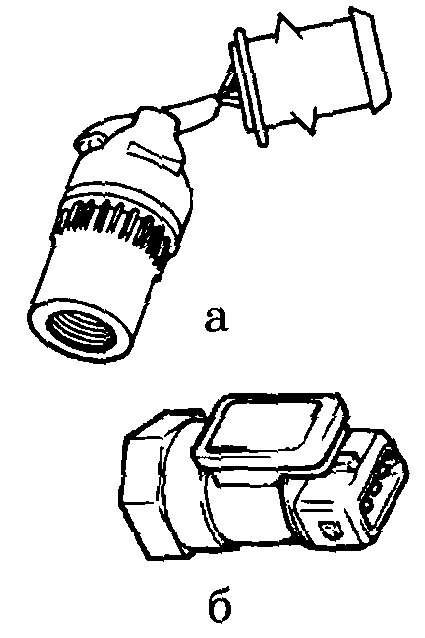

Рис. : а – щелевой датчик фаз, б – торцевой датчика фаз.

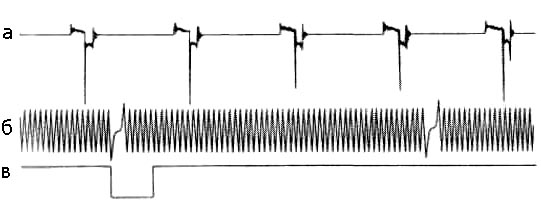

Рис. . Синхронизация сигналов зажигания, положения коленчатого и распределительного валов: а – вторичное напряжение катушки зажигания; б – сигнал датчика положения коленчатого вала; с – сигнал датчика положения распределительного вала.

Датчик скорости (ДС)

Для работы СУД необходима информация о движении автомобиля. О наличии движения и скорости автомобиля контроллер делает вывод по сигналам с датчика скорости. Он устанавливается на коробке передач и выдает 6 импульсов на один метр движения автомобиля. В этом датчике также используется эффект Холла, а выходные параметры сигналов идентичны сигналам датчика фаз. Задающим элементом служит установленный на внутренней оси датчика диск с закрепленным на нем многополюсным магнитом или шторка с шестью прорезями. Существуют два типа датчиков скорости: проходные и непроходные. Проходные устанавливаются в разрыв крепления троса привода спидометра. Непроходные датчики устанавливаются в автомобилях с электронной комбинацией приборов. В этом случае сигнал с датчика скорости подается не только в контроллер системы управления двигателем, но и на электронную комбинацию.

Внешний вид: а –дет. 2112 –3843010, б –дет. 2110 –3843010.

Система улавливания паров бензина

Необходимость этой системы на автомобиле обусловлена требованиями законодательства. Начиная с введения норм токсичности Евро–I, автопроизводители были обязаны не только снижать содержание вредных компонентов в отработавших газах, но и контролировать уровень испарения паров бензина (углеводородов) из систем автомобиля. Основным источником испарения является бензобак. С ростом температуры топлива давление паров бензина в баке повышается и, как следствие, часть паров покидает автомобиль через неплотно закрытую горловину бензобака или через негерметичные соединения трубопроводов. Температура топлива в бензобаке может повышаться по двум причинам:

- высокая температура окружающего воздуха;

- в топливной рампе происходит разогрев поступающего туда топлива. Избыток горячего топлива из рампы возвращается в бензобак по сливной магистрали.

. Канистра адсорбера: а – Евро–III, б – Евро–II.

1 – подвод паров из бензобака (TANK), 2 – подвод воздуха

продувки (AIR), 3 – подвод разряжения.

Основным элементом системы улавливания паров бензина является угольный адсорбер. Канистра адсорбера имеет три штуцера. Первый штуцер (TANK) соединен трубопроводом с бензобаком. При повышенном давлении в бензобаке пары бензина поступают в адсорбер, где удерживаются активированным углем. Через второй патрубок адсорбер соединен шлангом с дроссельным патрубком, установленным на двигателе. В разрыв шланга между адсорбером и двигателем подключен клапан продувки адсорбера. Когда продувка разрешена, контроллер подает управляющий сигнал на клапан, клапан открывается. Под действием разрежения в задроссельном пространстве двигателя воздух из атмосферы через третий патрубок (AIR) засасывается в адсорбер, смешивается там с парами бензина, далее эта смесь попадает в двигатель, где и дожигается. Чтобы уменьшить влияние продувки адсорбера на результирующий состав топливовоздушной смеси, контроллер управляет воздушным потоком из адсорбера с помощью клапана продувки в зависимости от режима работы двигателя.

На автомобилях в комплектации Евро–II клапан продувки установлен непосредственно на канистре адсорбера .

Клапан продувки адсорбера Евро–III.

Каталитический нейтрализатор

На такте выпуска из камеры сгорания выводятся отработавшие газы. Основными составными частями отработавших газов являются азот (), углекислый газ () и водяной пар (). Азот, являясь основной частью воздуха, не участвует в процессе горения и тем самым составляет приблизительно 71% отработанного газа. Но в незначительном количестве азот реагирует с кислородом, образуя окислы азота . Содержащийся в топливе, связанный химически, углерод образует при полном сгорании углекислый газ , который составляет примерно 14% отработавших газов. Содержащийся в топливе водород образует при полном сгорании водяной пар , который большей частью конденсируется при остывании. Все вышеперечисленные компоненты (кроме ) являются безвредными для человека и окружающей среды.

На токсичность отработавших газов можно воздействовать в трех направлениях:

- подготовка топливовоздушной смеси (перед двигателем);

- оптимизация процессов горения (в двигателе);

- последующая доработка отработавших газов на выпуске двигателя.

В последнем случае речь идет о дожигании не полностью сгоревшего топлива. Дожигание производится с помощью катализатора. Он способствует последующему догоранию (окислению) окиси углерода СО и углеводородов СН, преобразуя их в безвредные углекислый газ и воду , а также производит снижение концентрации окислов азота , преобразуя их в нейтральный азот (восстановление азота). При помощи катализатора свыше 90% вредных веществ можно преобразовать в безвредные. Нейтрализаторы, устанавливаемые на автомобилях «ВАЗ», являются трехкомпонентными, т.е. производят одновременную доработку всех трех вредных веществ (СО, СН, ). Они оснащены трубчатым каркасом из керамики, которая покрыта слоем благородных металлов (платина и родий). Окислительным катализатором является платина, восстановительным катализатором – родий. Повышенное содержание кислорода в отработавших газах (при сгорании бедных смесей) затрудняет восстановление азота. Пониженное содержание кислорода в отработавших газах (при сгорании богатых смесей) затрудняет окисление окиси углерода и углеводородов.

Наиболее полное сгорание и максимальная эффективность нейтрализации вредных компонентов достигается при стехиометрическом составе топливовоздушной смеси. Вот почему наличие нейтрализатора в выпускной системе двигателя требует введения в систему управления датчика кислорода.

Применение нейтрализатора накладывает определенные требования на условия эксплуатации автомобилей:

- автомобили с нейтрализатором должны заправляться только неэтилированным бензином, т.к. свинец разрушает каталитическое действие благородных металлов, резко снижая эффективность нейтрализации отработавших газов;

- двигатели автомобилей должны работать без перебоев в воспламенении топливовоздушной смеси, так как при большом уровне пропусков воспламенения несгоревшая топливовоздушная смесь попадает в нейтрализатор, где воспламеняется. Происходит перегрев нейтрализатора и его разрушение.

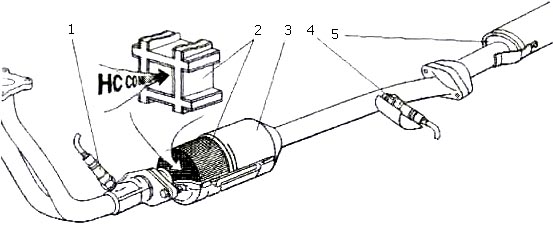

Рис. . Система выпуска автомобиля ВАЗ–21102.

1 – управляющий датчик кислорода, 2 – керамический элемент нейтрализатора, 3 – нейтрализатор, 4 – диагностический датчик кислорода, 5 – дополнительный глушитель

. Содержание вредных веществ в ОГ автомобиля ВАЗ–21102:

а – без каталитической доработки; б – с каталитической доработкой.

Оптимальный диапазон регулировки состава смеси (= 0.99..

Датчик неровной дороги

Датчик неровной дороги (ДНД, является единственным датчиком в системе, который не оказывает прямого влияния на процесс управления двигателем. Он выполняет чисто защитную функцию: по сигналу этого датчика контроллер может прерывать на время распознавание пропусков воспламенения.

Рис. . Датчик неровной дороги.

Согласно законодательству бортовая диагностика автомобиля в комплектации Евро–III должна распознавать пропуски воспламенения, которые могут привести к превышению допустимого уровня вредных выбросов в атмосферу. Такое превышение будет происходить, если в среднем на сто рабочих циклов двигателя будет приходиться три – четыре случая невоспламенения рабочей смеси. Из этого следует, что бортовая диагностика должна быть очень чувствительной, чтобы обнаруживать каждый пропуск воспламенения. В ВАЗовских системах управления определение пропусков воспламенения основано на расчете неравномерности вращения коленчатого вала по сигналу ДПКВ. При отсутствии сгорания в цилиндре время движения поршня от ВМТ к НМТ увеличивается (по сравнению с предыдущим полуоборотом коленчатого вала). Если контроллер определяет значительное замедление поршня в одном из цилиндров, он классифицирует это как пропуск воспламенения. Так как коленчатый вал через трансмиссию жестко связан с колесом, то все «биения» колеса (замедление–ускорение вращения) при движении по кочкам передаются на коленчатый вал. Из–за этого на неровной дороге резко повышается вероятность ложного распознавания пропусков воспламенения.

ДНД представляет собой акселерометр, принцип его работы основан на пьезоэффекте и аналогичен принципу работы датчика детонации. Датчик устанавливается в подкапотном пространстве на кузове автомобиля и регистрирует колебания кузова в вертикальной плоскости. По амплитуде сигнала ДНД контроллер определяет моменты времени, когда автомобиль движется по неровной дороге, и на это время запрещает распознавание пропусков воспламенения.

Бортовая диагностика

Основная задача впрыска – управление рабочим процессом двигателя. Для этого в состав системы управления входят контроллер СУД, датчики и исполнительные механизмы. По сигналам датчиков контроллер определяет оптимальное количество топлива и момент времени, когда его необходимо подать в цилиндр, определяет момент времени, когда необходимо подать искру. Исполнительные механизмы обеспечивают доставку в цилиндр топливовоздушной смеси в нужной пропорции и формирование искры. Наряду с этим существует еще одна не менее важная задача, решаемая контроллером СУД. Речь идет о диагностике (точнее, о самодиагностике) системы управления.

Под «бортовой диагностикой» понимается система программно–аппаратных средств (контроллер СУД, датчики, исполнительные механизмы), способная определить и идентифицировать неисправности системы управления двигателем, двигателя, а также возможные причины их возникновения.

Бортовая диагностика решает следующие задачи:

- определение и идентификация ошибок функционирования СУД;

- Информирование водителя о наличии неисправности включением диагностической лампы;

- Сохранение информации об обнаруженной неисправности;

- Активизация аварийных режимов работы СУД;

- Обеспечение взаимодействия с диагностическим оборудованием;

- Облегчение поиска неисправностей СУД и двигателя.

Современные системы бортовой диагностики способны идентифицировать около сотни неисправностей СУД. Каждой неисправности присваивается свой код согласно международной классификации.

Основным компонентом системы бортовой диагностики является контроллер СУД. Он постоянно держит под наблюдением сигналы всех датчиков системы управления, а также некоторые важные параметры работы двигателя. Эти сигналы сравниваются с их контрольными значениями, которые хранятся в памяти контроллера. Если какой–либо сигнал выходит за пределы контрольных значений (например, напряжение датчика стало равным нулю – короткое замыкание на «массу»), контроллер квалифицирует это состояние как неисправность, формирует и записывает в память ошибок соответствующую диагностическую информацию, активизирует алгоритм управления диагностической лампой, а также обеспечивает переход на аварийные режимы работы СУД.

Система бортовой диагностики начинает функционировать с момента включения зажигания (клемма 15) и прекращает функционировать после перехода контроллера СУД в режим «stand by». Момент активизации того или иного алгоритма диагностики и его работа могут ограничиваться определенными режимами работы двигателя.

Диагностические алгоритмы, заложенные в контроллер, могут быть разделены на три группы.

- Диагностика датчиков СУД. Датчики СУД контролируются на обрыв, замыкание сигнальной цепи на «массу» или источник питания. Для некоторых датчиков реализована проверка выходного сигнала на достоверность. В этом случае контроллер отслеживает, что величина сигнала датчика находится в допустимом, ожидаемом диапазоне.

- Диагностика исполнительных механизмов СУД (драйверная диагностика выходных каскадов контроллера). Исполнительные механизмы СУД контролируются на обрыв, замыкание на «массу» или источник питания цепей управления.

- Диагностика подсистем СУД (функциональная диагностика). Каждая из подсистем выполняет свою конкретную задачу. К каждой подсистеме предъявляются требования по величине предельно допустимых отклонений ее параметров от средних значений. В данном случае система бортовой диагностики следит уже не за отдельно взятыми датчиками и исполнительными механизмами, а за параметрами, которые характеризуют работу всей подсистемы в целом. Например, о качестве работы подсистемы зажигания можно судить по наличию пропусков воспламенения в камерах сгорания двигателя. Параметры адаптации топливоподачи дают информацию о состоянии подсистемы топливоподачи. И так далее. Функциональная диагностика дает заключение о качестве работы подсистем СУД в целом.

Одной из важнейших задач бортовой диагностики системы управления двигателем является обеспечение связи с диагностическим оборудованием. О наличии неисправности в работе системы контроллер информирует водителя с помощью диагностической лампы. Далее система бортовой диагностики должна обеспечить возможность считывания сохраненной в памяти контроллера более полной информации об этой неисправности. Для этого в системе предусмотрен канал обмена данными с диагностическим оборудованием. После подключения диагностического тестера к колодке диагностики системы между контроллером и тестером происходит обмен по специальному диагностическому протоколу.

Антиблокировочная система тормозов

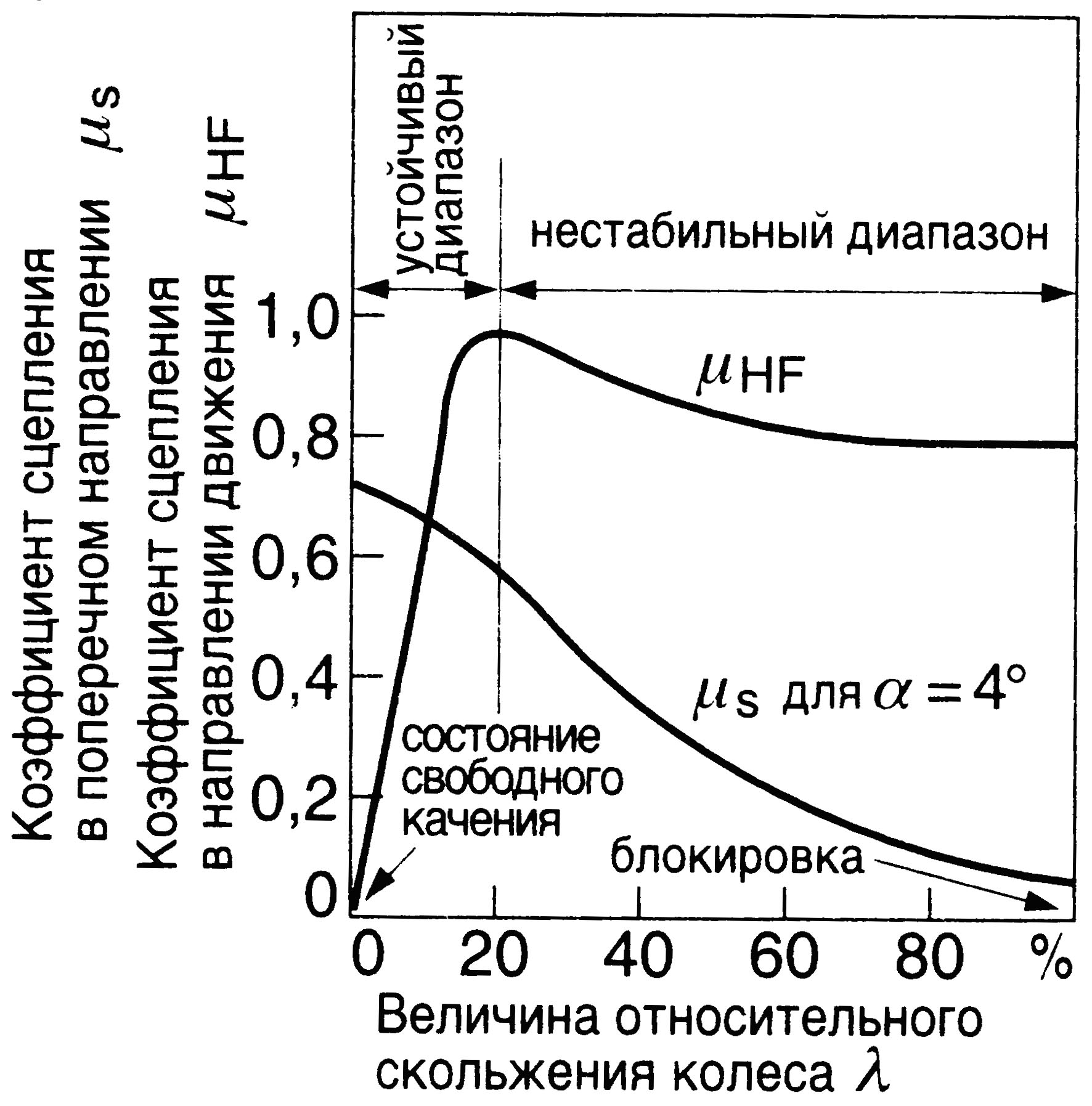

Для эффективного торможения автомобиля необходимо поддерживать тормозной момент, прикладываемый к его колесам, такой величины, чтобы обеспечить наибольший коэффициент сцепления колес с дорожным покрытием. В этом случае необходим о создать такой режим торможения, при котором существовало бы качение колес с их одновременным проскальзыванием (т.е. на грани блокировки). Если тормозной момент возрастет до величины большей, чем необходимо для получения оптимальной величины проскальзывания, скольжение возрастет, что повлечет за собой уменьшение их сцепления с дорогой и в конечном итоге вызовет блокировку колес. Блокировка колес автомобиля крайне нежелательна, т.к. при этом резко уменьшается их сцепление с дорогой, что ухудшает тормозные качества автомобиля, кроме того, могут быть потеряны его устойчивость и управляемость. Чтобы исключить возможность возникновения упомянутых опасных последствий блокировки колес необходимо поддержание в процессе торможения такого тормозного момента, который исключил бы возможность блокировки при любом состоянии дорожного покрытия.

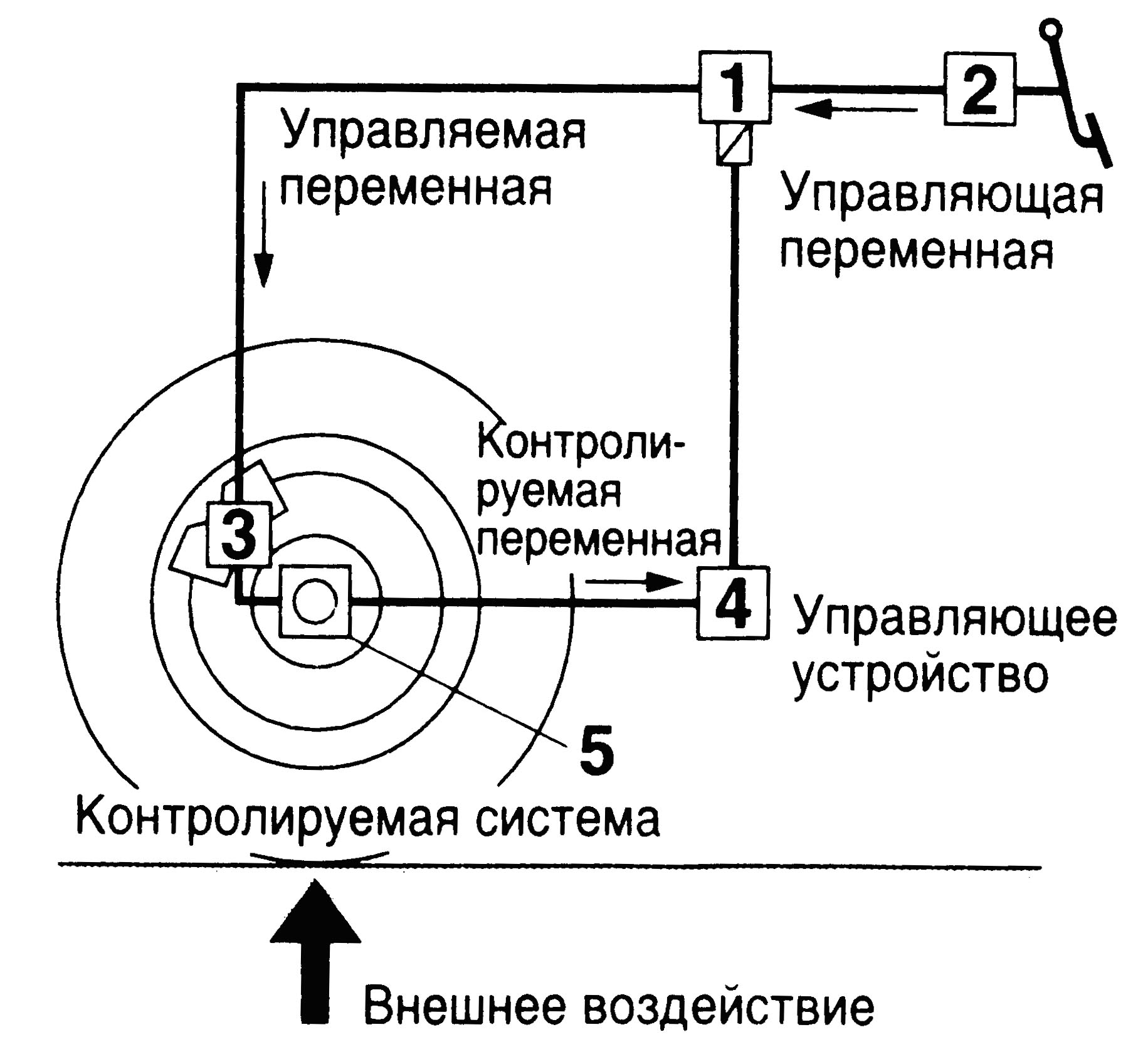

Для решения этой задачи служит антиблокировочная система тормозов, которая должна в зависимости от характера изменения частоты вращения затормаживаемых колес автоматически изменять давление в цилиндрах или тормозных камерах исполнительных тормозных механизмов. При этом необходимо обеспечить высокое быстродействие регулирования давления, для чего используют быстродействующие клапанные устройства с электромагнитным приводом (так называемые гидромодуляторы или мультипликаторы давления). Современные АБС содержат кроме клапанных устройств с электромагнитным приводом также электронасос, датчики и чувствительную систему управления. Алгоритм работы системы основан на сопоставлении реальной частоты вращения колес и так называемой опорной частоты вращения, рассчитываемой в каждый момент времени для исключения блокировки колес.

Благодаря высокой чувствительности системы управления процесс поддержания его требуемого тормозного усилия обеспечивается за счет непрерывного повторения циклов регулирования давления, состоящих из следующих фаз: фазы увеличения давления, фазы отсечки (давление в тормозном цилиндре постоянное), когда рабочая полость цилиндров отсоединена, как от источника давления, так и полости слива и фазы уменьшения давления. Частота следования циклов регулирования давления составляет 5...10 Гц, что требует высокого быстродействия исполнительных электромагнитных механизмов.

Таким образом, для реализации "идеального" управления процессом торможения автомобиля, во время которого поддерживалась бы постоянная величина проскальзывания колес относительно покрытия, необходимо иметь в качестве исполнительного устройства электромагнит с заданной величиной времени срабатывания и отпускания. Этот быстродействующий электромагнит является основным элементом системы регулирования АБС, содержащей рабочую жидкость и электронную систему управления, т.е. является связующим звеном в системе электронная техника - гидропривод.

АБС можно представить как замкнутую систему автоматического управления вращением колес автомобиля при торможении для обеспечения их максимального сцепления с дорожным покрытием. Это позволяет практически во всех условиях реальной эксплуатации обеспечить тормозящему автомобилю устойчивость и управляемость движения при достаточно высокой тормозной эффективности.

Основным режимом работы электромагнитного клапана мультипликатора давления системы АБС является динамический режим, т.е. работа в повторно-кратковременном режиме со значительной частотой. При этом необходимо обеспечить максимально возможную частоту работы клапана с целью наиболее точного регулирования давления в тормозных цилиндрах. Это, в свою очередь, требует рассмотрения всех возможных способов увеличения быстродействия электромагнита, в том числе и влияния параметров схемы включения.

Антиблокировочные системы легковых автомобилей.

Антиблокировочные системы легковых автомобилей представляют собой системы, оснащенные устройствами управления с обратной связью, которые предотвращают блокировку колес во время торможения и сохраняют управляемость и курсовую устойчивость автомобиля. Основными компонентами АБС являются: гидромодулятор (мультипликатор) давления тормозной жидкости; датчики скорости вращения колес; электронный блок управления.

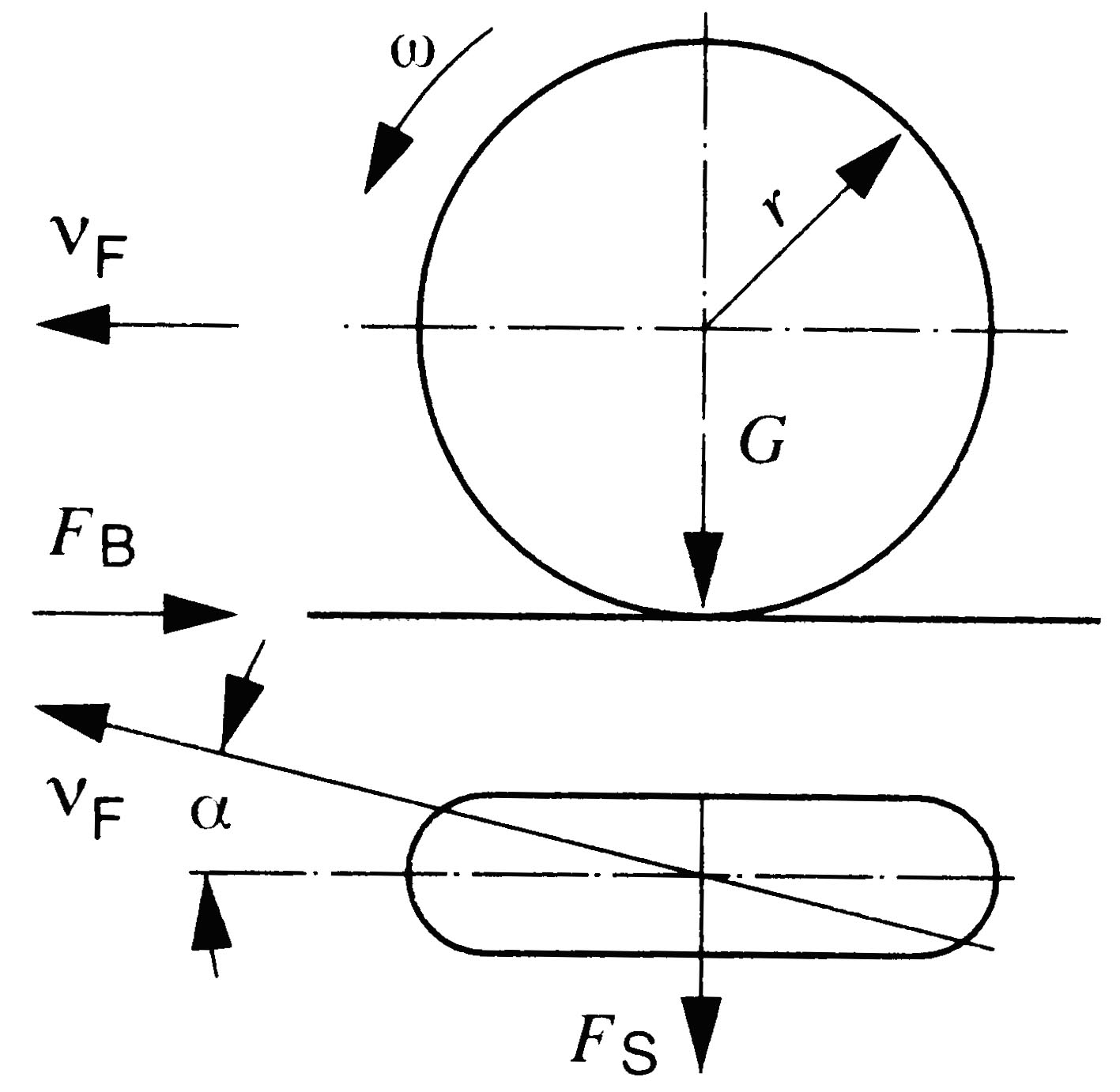

Рис. Силы, действующие на колесо при торможении:

G – вес автомобиля; FB – тормозная сила; FS – поперечная сила;

F – скорость автомобиля; – угол увода; – угловая скорость.

Основные процессы управления с обратной связью.

При первоначальном торможении давление в приводе возрастает. Величина скольжения колеса в пятне контакта с дорогой увеличивается и достигается граница устойчивого и нестабильного диапазонов качения колес, т.е. на грани блокировки. Начиная с этого момента любое дальнейшее увеличение давления в приводе или тормозного момента не вызывает какого-либо дальнейшего повышения величины тормозной силы (FB), даже если колеса полностью заблокируются и начнется скольжение юзом.

Рис.. Зависимость коэффициента сцепления от скольжения колес

Если в движении одного из колес появляются признаки блокировки, то резко возрастает как замедление вращения колеса, так и его скольжение. Если они превышают критические значения, то блок управления посылает сигналы к электромагнитному распределительному клапану для прекращения роста давления в тормозном цилиндре для предотвращения опасности возникновения блокировки. Давление уменьшается. Затем давление снова повышается для восстановления торможения колеса. Во время автоматического управления торможением необходимо постоянно определять диапазоны устойчивого и нестабильного качения колес и модулировать (менять) тормозное давление, создавая максимальное тормозное усилие.

Для нормальной работы системы АБС необходимо учитывать следующие факторы:

- сцепление между шиной и дорогой;

- неровности дорожного покрытия, вызывающие колебания колес;

- тормозной гистерезис;

- изменения давления в главном тормозном цилиндре при воздействии водителя на педаль тормоза;

- изменения радиуса колеса, например, при установке запасного колеса.

Контур управления АБС

1 – соленоидный клапан: 2 – главный тормозной цилиндр; 3 – колесный тормозной цилиндр; 4 – электронный блок управления; 5 – датчик скорости вращения колеса.

Система АБС должна обеспечивать:

- поддержание курсовой устойчивости автомобиля при торможении (отсутствие заносов);

- поддержание управляемости автомобиля;

- уменьшение пути торможения по сравнению с торможением с заблокированными колесами;

- быстрое изменение тормозного усилия для различных коэффициентов сцепления колес с дорожным покрытием, например, когда автомобиль движется через небольшие участки льда на дороге;

- контроль низких амплитуд изменения тормозного момента в целях предупреждения вибраций в зубчатых передачах;

- высокий уровень комфорта движения в результате незначительного влияния обратной связи на педаль тормоза и применения бесшумных исполнительных механизмов (электромагнитных клапанов).

Противобуксовочная система

(Electronic Traction Control, ETC)

Противобуксовочная система (ПБС) не допускает пробуксовки ведущих колес автомобиля, что обеспечивает стабильность движения автомобиля при разгоне.

В основном ПБС работает с теми же датчиками, что и АБС, только с точностью до наоборот. Как только датчики сообщают о том, что какое-либо из колес вращается быстрее остальных — значит, оно буксует. В этом случае в тормозную систему поступает сигнал на подтормаживание «разогнавшегося» колеса. В результате автомобиль сохраняет устойчивость при разгоне, а также более эффективно разгоняется (излишки крутящего момента от приторможенного колеса передаются остальным ведущим колесам).

В некоторых моделях ПБС работает с блоком управления двигателем. В этом случае при пробуксовке колес она дает команду на прекращение (или уменьшение) подачи топлива в двигатель, тем самым пресекая неосторожное обращение с газом. На современных автомобилях все чаще используются комбинированные системы ПБС.

Противозаносная система

(Electronic Stability Program, ESP)

Противозаносная система (ПЗС) предотвращает занос автомобиля в критических ситуациях (при прохождении поворотов, резких маневрах и т. п.).

Работа системы основана на тех же датчиках, что АБС и ПБС. В более продвинутых версиях дополнительно используются различные информативные датчики угла поворота рулевого колеса, боковых ускорений, вертикальных углов и т. д. В момент распознавания развивающегося заноса (т. е. когда электроника выявит несоответствие между скоростями вращения колес) ПЗС притормаживает определенное колесо (колёса) и машина стабилизируется. Тем самым ПЗС как бы подправляет траекторию движения автомобиля.

Важно понимать, что ПЗС не способна отменить законы физики и гарантировать стопроцентную безопасность автовождения. В сложных дорожных условиях (гололед, гравий и др.) эффективность ПЗС резко снижается. Поэтому даже при незначительном превышении скорости на дороге с низким коэффициентом сцепления риск вылететь с трассы увеличивается многократно. Кроме того, в экстренных ситуациях (когда машина сорвалась в глубокий занос) стабилизировать автомобиль с включенной ПЗС намного сложнее, чем с отключенной. Поэтому для любителей острых ощущений, как правило, предусмотрено отключение ПЗС.

Система распределения тормозного усилия

(Electronic Brake force Distribution, EBD)

Система EBD предназначена для перераспределения тормозного усилия между передними и задними колесами, а также колесами правой и левой стороны автомобиля, в зависимости от условий движения. EBD действует в составе традиционной АБС с электронным управлением.

При торможении прямолинейно движущегося автомобиля происходит перераспределение нагрузки — передние колеса нагружаются, а задние, в свою очередь, разгружаются. Поэтому, если задние тормозные механизмы будут развивать такое же усилие, как передние, увеличится вероятность блокировки задних колес. При помощи колесных датчиков скорости EBD определяет этот момент и регулирует подводимое усилие.

Вторая ситуация, когда вмешательство электроники становится полезным, возникает при торможении в повороте. При этом нагружаются внешние колеса и разгружаются внутренние, соответственно, возникает риск их блокировки.

На основе сигналов колесных датчиков и датчика замедления (ускорения) EBD определяет условия торможения колес и при помощи комбинации клапанов регулирует давление жидкости, подводимое к каждому из колесных механизмов. Регулировка осуществляется в трех режимах: увеличения, уменьшения и удержания давления.

Усилитель экстренного торможения

(Brake Assist System, BAS)

Усилитель экстренного торможения — это прибор, который автоматически повышает тормозное усилие при экстренном торможении, а именно — в тех случаях, когда водитель нажимает на педаль тормоза резко, но недостаточно сильно. Система измеряет, насколько быстро и с каким усилием нажата педаль, после чего при необходимости мгновенно повышает тормозное усилие.

Система интегрированного управления динамикой автомобиля

(Vehicle Dynamics Integrated Management, VDIM)

VDIM — это электронная система стабилизации автомобиля, в которой интегрированы все известные системы активной безопасности, усилители руля и управление двигателем.

Располагая полной информацией о текущем состоянии, получаемой с датчиков, расположенных по всему автомобилю, VDIM не только оптимизирует работу системы антиблокировки тормозов, системы pacпpeдeлeния тopмoзнoгo ycилия, противозаносной и противобуксовочной систем, но и улучшает основные динамические характеристики автомобиля.

VDIM одновременно контролирует силовую установку, трансмиссию и систему торможения в соответствии с условиями движения, а также стабилизирует поведение автомобиля на дорожном покрытии с низким коэффициентом сцепления.

Новая система управления динамикой не столь «навязчива», как обычные системы контроля устойчивости, но при этом намного более эффективна: если обычные системы безопасности активируются сразу после того, как был достигнут предел технических возможностей автомобиля, VDIM активизируется задолго до наступления этого момента. В результате расширяются рамки работы систем активной безопасности, и за счет этого обеспечивается более мягкое и предсказуемое поведение автомобиля, так как эти системы действуют точнее, более мягко и гибко.