Расчет одноступенчатого цилиндрического редуктора

СОДРЕЖАНИЕ

Введение……………………………………………………………………………………...2

1.Исходные данные на проектирование……………………………………………………3

2.Выбор электродвигателя. Определение основных энергосиловых параметров валов..4

2.1 Выбор электродвигателя……………………………………………………….4

2.2 Определение основных кинематических и энергетически параметров передач привода……………………………………………………………………………………….5

3. Выбор муфты………………………………………………………………………………6

4. Расчет редукторной передачи……………………………………………………………7

4.1 Выбор материалов, термообработки и допускаемых напряжений………...7

4.2 Определение крутящего расчетного момента……………………..………...8

4.3 Расчет модуля и геометрических параметров колес………………………...8

4.4 Определение фактического скорости в зацеплении....……………………..10

4.5 Контактное напряжение………………………………………………………10

4.6 Проверка зубьев колеса по напряжениям изгиба……………………………10

4.7 Усилия в зубчатом зацеплении……………………………………………….10

5. Конструктивные размеры элементов корпуса редуктора………………………………11

6. Выбор подшипников и проверка их на долговечность…………………………………12

6.1 Быстроходный вал……………………………………………………………..12

6.2 Тихоходный вал………………………………………………………………..14

7. Выбор шпонок и проверка их на смятие………………………………………………...16

7.1 Быстроходный вал……………………………………………………………..16

7.2 Тихоходный вал………………………………………………………………..16

8. Выбор сорта смазки……………………………………………………………………….18

9. Сборка редуктора………………………………………………………………………….20

Литература……………………………………………………………………………………21

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненные в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом. Механизм для повышения угловой скорости, выполненный в виде отдельных агрегатов называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или стального сварного) в котором помещаются элементы передач – зубчатые колеса, валы, подшипники и т.д. Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); по числу ступеней (одноступенчатые, двухступенчатые и т.д.); по типу зубчатых колес (цилиндрические, конические и цилиндроконические и т.д.); по относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); по особенностям кинематической схеме (развернутая, соосная, с раздвоенной ступенью и т.д.).

В нашем случае мы рассматриваем одноступенчатый цилиндрический редуктор. Из редукторов этого типа наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми или шевронными зубьями.

2.ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ ВАЛОВ

2.1 Выбор электродвигателя

Выбор электродвигателя производят по каталогам (ГОСТ 19523-81) в зависимости от рассчитанной требуемой мощности Рдв и числа оборот его вала nдв.

Требуемая мощность двигателя:

Где - суммарный КПД привода.

В нашем случае КПД привода равно:

Где =0.95 – КПД муфты;

=0.99 – КПД одной пары подшипников;

=0.97 – КПД зубчатой передачи;

=0.95 – КПД цепной передачи.

Тогда:

Выбираем двигатель асинхронно:

80В/920

Диапазон частот вращения вала электродвигателя:

2.2 Определение основных кинематических и энергетических параметров передач привода

Мощность, передаваемые валами привода:

Частота вращения каждого вала:

Крутящие моменты, передаваемые валами:

Диаметры валов:

Где = 15…20 МПа – допускаемое напряжение на кручение.

Примем = 17 МПа, тогда:

По стандарту примем d1=35 мм и d2=54 мм

Таблица № 1 - Основные параметры передач привода:

|

Валы |

Uред |

n, об/мин |

P, кВт |

Т, Н*м |

d, мм |

|

1 |

3,9 |

230 |

3,62 |

150 |

35 |

|

2 |

58 |

3,32 |

537 |

54 |

3. ВЫБОР МУФТЫ

Для соединения вала электродвигателя с входным валом редуктора следует выбрать упругую муфту. Эта муфта позволит снизить динамику при запуске и экстренном торможении привода.

Поскольку электродвигатель – стандартное изделие, а проектируемый редуктор – сборочная единица, то определяющим при выборе муфты является диаметр электродвигателя dдв=22 мм. Диаметр водного вала редуктора ориентировочно равен dв1=35 мм.

Муфты выбирают по соответствующему стандарту в зависимости от величины передаваемого крутящего момента и диаметров соединяемых валов. Выберем муфту упругую втулочно-пальцевую МУВП-6:

250-35-1.2 ГОСТ 15150

Выводы:

Выбран электродвигатель серии 80В6/920, имеющий параметры: Рвых = 3,62 кВт и nдв = 920 об/мин

Определено передаточное число редуктора U=3,9

Определены основные энергокинематические параметры редуктора (см.таблицу № 1)

Выбрана стандартная упругая муфта для соединения валов электродвигателя и редуктора.

4. РАСЧЕТ РЕДУКТОРНОЙ ПЕРЕДАЧИ

4.1 Выбор материалов, термообработки и допускаемых напряжений

Материл шестерни и колеса приму сталь 50Х.

Термообработка:

- для шестерни – улучшение, средняя твердость НВ1 = 220

- для колеса – нормализация, средняя твердость НВ2 = 190

Допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

Где , - базовые пределы выносливости поверхностей зубьев;

Базовые пределы выносливости поверхностей зубьев для шестерни:

Базовые пределы выносливости поверхности зубьев для колес:

Где [ ], [ ] – коэффициенты безопасности по контактным напряжениям и напряжениям изгиба, примем по [ ] = 1,1 и [ ] = 1,75;

Допускаемая контактное напряжение для шестерни:

Допускаемые контактные напряжения для колеса:

4.2 Определение крутящего расчетного момента

Расчетный крутящий момент:

Где - коэффициент неравномерности распределения нагрузи по длине контактных линий;

- коэффициент динамичности.

Значение коэффициента динамической нагрузки:

= = 1

Коэффициент ширины венца зубчатого колеса по длительному диаметру:

Где - коэффициент ширины венца зубчатого колеса по межосевому расстоянию, примем =0,4;

Тогда:

Межосевое расстояние передачи:

Для большего нагружения передачи по ГОСТ 2185-66 примем ближайшее меньшее значение =160 мм

4.3 Расчет модуля и геометрических параметров колес

Модуль передачи:

Ширина колеса:

Ширина шестерни:

Примем предварительно угол наклона зубьев колеса =10

Общее число зубьев шестерни и колеса:

Число зубьев шестерни:

Число зубьев колеса:

Передаточное число редуктора:

Делительные диаметры зубьев шестерни и колеса:

Проверка:

Диаметр вершины зубьев шестерни и колеса:

Диаметр впадин зубьев шестерни и колеса:

Основные геометрические параметры передачи:

4.4 Определение фактической скорости в зацеплении:

4.5 Контактное напряжение:

4.6 Условия прочности по напряжениям изгиба

4.7 Усилия в зубчатом зацеплении

Окружное усилие:

Радиальное усиление:

Осевое усилие:

Выводы

Выбран материал и термообработка колеса и шестерни. Определены геометрические параметры передачи. Зубья прочные. Определены силы в зацеплении.

5. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА

Корпус литой разъемный, состоящий из основания (картера) и крышки

Плоскость разъема проходит через оси валов. Материал корпуса чугун марки СЧ20.

Основные элементы стенки корпуса:

-толщина стенки корпуса редуктора =0.025* +1=0,025*160+1=5 мм, принимаем =8 мм;

-толщина стенки крышки редуктора 1 = 0,02* +1=0,02*160+1=4,2 мм, принимаем 1 =6 мм;

-толщина верхнего пояса корпуса b=1.5*=1,5*8=12 мм;

-толщина нижнего пояса крышки редуктора b1=1,5* 1=1,5*6=9 мм;

-толщина нижнего пояса корпуса р=2,35* =2,35*8=18,8 мм, принимаем р=20мм;

-толщина ребер основания корпуса m=(0.85…1.0)* =1*8=8 мм;

-толщина ребер крышки m1=(0,85…1.0)* 1=1*6=6 м.

Диаметр фундаментных болтов:

d1=(0.03…0.036)*а +12=0,033*160+12=17,28 мм

Принимаем болты с резьбой М18. Принимаем число фундаментных болтов 4.

Диаметр болтов крепящих крышку к корпусу у подшипников:

d2=(0.7…0.75)*d1=(0.7…0.75)*18=12.6…13.5 мм, принимаем болты с резьбой М12.

Диаметр болтов соединяющих крышку с корпусом:

d3=(0.5…0.6)*d1=(0.05…0.6)*18=9…10.8 мм, принимаем болты с резьбой М10

6. ВЫБОР ПОДШИПНИКОВ И ПРОВЕРКА ИХ НА ДОЛГОВЕЧНОСТЬ

6.1 Быстроходный вал

Выбор подшипников качения для опор валов редуктора осуществляется по каталогам в зависимости от диаметра дала под опорой d , вида нагрузки на опору и частоты вращения вала. Диаметр d вычисляют по формуле:

Здесь d - диаметр хвостовика вала (см.таблицу 1)

d- усредненный размер одной степени на валу.

При диаметре хвостовика быстроходного вала d =35,5 мм рекомендуемый размер одной ступени на валу d=3…5, следовательно, подшипники должны иметь посадочный диаметр d =40 мм.

Для определения типа схемы установки подшипников на вал измерю величину расстояния между его опорами по эскизной компоновке. Расстояние между опорами быстроходного вала меньше 350 мм, что допустимо для применения схемы «враспорт», при которой каждый подшипник фиксирует вал в одном осевом направлении и воспринимают осевую силу только одного знака. Таким образом, в каждой опоре вала установлю по одному шариковому радиальному однорядному подшипнику №208. Этот подшипник имеет следующий набор стандартных параметров:

- Внутренний посадочный диаметр d =40 мм

- наружный посадочный диаметр D =80 мм

- ширина кольца подшипника В=18 мм

- радиус скругления кольца r= 2.0 мм

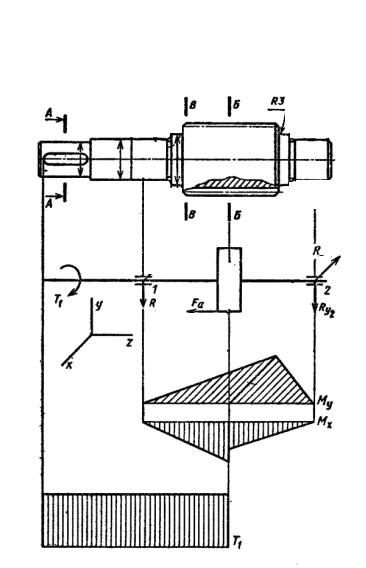

Рисунок 1 – Расчетная схема узла первого вала редуктора

Определим реакции опор.

Плоскость УОZ

Строим эпюру М :М =У *40=0,43*40=17.2 Н*м

Плоскость XOZ

Строим эпюру М : М =X *40=0,91*40=36.4 Н*м

Суммарные реакции в опорах:

Определим эквивалентную нагрузку:

Р =(0,56*1,01+1,95*0,34)*1,6*1,05=2,06 кН.

Номинальная долговечность подшипников в часах:

6.2 Тихоходный вал

Определим реакции опор.

Плоскость УОZ

Строим эпюру М : М =Уа *40=0,05*40=2 Н*м

М =Ув*40=0,63*40=25.2 Н*м

Плоскость XOZ

Строим эпюру М :М = Xа*48=0,91*40=36,4 Н*м

Суммарные реакции:

Для установки в опоры вала примем подшипники шариковые радиальные однородные №211: d=55 мм; D=100 мм; В=21 мм; r=2,0

Отношение Fa/Co=0.34/13.7=0.025, e=0.21

Отношение Fa/Rb=0.34/1.23=0.28>e=0.21

X= 0.56, Y=2.0

Эквивалентная нагрузка:

Р =(0,56*1,23+2,0*0,34)*1,6*1,05=2,30 кН

Номинальная долговечность, ч:

Рисунок 2 – Расчетная схема узла второго вала редуктора

7. ВЫБОР ШПОНОК И ПРОВЕРКА ИХ НА СМЯТИЕ

В шпоночных соединениях применяют призматические шпонки со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок по ГОСТ 23360-78. Шпонки изготовлены из стали 45 нормализованной.

7.1 Быстроходный вал

Шпонка в сечении А – А

Шпонка выбирается в зависимости от диаметра хвостовика, в данном случае диаметр хвостовика равен 35 мм, следовательно, выберу шпонку 10х8х70 мм по ГОСТ 23360-78.

Размеры шпонки b=10 мм, h=8 мм, l=70 мм, t1=5 мм, t2=3.3 мм.

Для удобства установки полумуфты на хвостовик применяют шпонку с одним плоским торцом, которую совмещают с торцевой поверхностью вала. Проверяю шпонку на смятие ее боковых граней:

Где 100МПа.

Условие прочности:

Полученное значение удовлетворяет условию, следовательно, одной шпонки достаточно для передачи вращающего момента.

Запас прочности шпонок на протяжении смятия =52,4%.

7.2 Тихоходный вал

Шпонка в сечении Б – Б

Диаметр вала 40 мм. Размер шпонки bxhxl=12х8х120, t1=5.0 мм

Напряжение смятия:

Шпонка в сечении В – В

Диаметр вала 54 мм. Размер шпонки bxhxl= 16х10х80, t1=6.0 мм.

Напряжение смятия:

8. ВЫБОР СОРТА СМАЗКИ

Для уменьшения потерь мощности на трение, снижения интенсивности износа деталей, а так же для лучшего отвода тепла и защиты от коррозии применяют различные способы и виды смазки. По способу подвода смазочного материала к трущимся поверхностям деталей различают картерную и циркуляционную системы смазки.

Картерная смазка применяется при окружной скорости в зацеплениях колес передач от 1.0 до 12.5 м/с и осуществляется окунанием в масло, заливаемое внутрь корпуса редукторной передачи. Допустимыми уровнями погружения зубчатых колес в масляную ванну принято считать минимально – на величину модуля зацепления, а максимально – до половины радиуса колеса (от «m» до 0,25*d2).

Выбор сорта смазочного материала основан на опыте эксплуатации машин. Принцип выбора следующий – чем больше окружная скорость в зацеплении, тем меньше должна быть вязкость масла. Одновременно, чем выше уровень контактных напряжений на рабочих поверхностях зубьев, тем большей вязкостью должна обладать смазка. Поэтому выбор сорта смазывающего материала осуществляют в зависимости от этих двух параметров: окружной скорости в зацеплении и уровня контактных напряжений в два этапа:

- Определяют требуемую вязкость смазки по величине окружной скорости и контактных напряжений.

- Определяют марку масла в зависимости от его вязкости

Картерный способ смазки ввиду его большой надежности и просто ты является самым распространенным. Основным недостатком этого способа является то, что масло при эксплуатации редукторной передачи принудительно не охлаждается и не фильтруется. Это ведет к быстрому окислению масла и снижению качества его смазывающей способности.

Подшипниковые узлы при картерном способе смазки зацеплений смазывают одним из двух способов в зависимости от величины окружной скорости в зацеплении зубчатых колес:

- При V>1 м/с – за счет разбрызгивания масла зубчатыми колесами – брызгами масла покрываются все детали передач и внутренние поверхности стенок крышки и корпуса редуктора, эти стекающие капли масла попадают в подшипники и смазывают их.

- При V<1 м/с консистентной смазкой, закладываемой при сборке узла. Подшипник в этом случае изолирован от картера мазеудерживающим кольцом, а от окружающей среды – подшипниковой крышкой.

В косозубых передачах при малых размерах шестерен ( в случае вписывания шестерни в габарит подшипника) подшипник рядом с шестерней защищают маслоотражательным кольцом. Установка кольца позволяет защитить подшипник от продуктов износа зубчатых колес, а также от действия направленного потока масла , сбрасываемого в сторону подшипника зубьями шестерни из зон зацепления.

В сконструированном редукторе использован картерный способ смазки зацеплений. Параметры смазки приведены в таблице 1. Расчет требуемого количества масла произведен по зависимости V=(0,5…0,8)*P1, дм .

Минимальный и максимальный уровни масла рассчитаны путем деления минимального и максимального объема масла на площадь основания картера редуктора. Результаты вычислений сведены в таблицу 1.

Таблица 2 – Основные характеристики смазки зацеплений и опор валов редуктора

|

Окружная скорость в зацеплениях |

0,77 м/с |

|

Максимальное контактное напряжение |

835 МПа |

|

Сорт применяемого масла |

Индустриальное И-30А |

|

Кинематическая вязкость масла |

|

|

Объем масляной ванны |

|

|

Минимальный уровень масла |

14 мм |

|

Максимальный уровень масла |

25мм |

|

Способ смазки подшипниковых узлов |

Разбрызгиванием |

9. СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.

На ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80-100 C.

В ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала. Затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхность стыка крышки и корпуса спортивным лаком. Для центровки устанавливают крышку на корпус с помощью двух цилиндрических штифтов, затягивают болты крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед установкой сквозных крышек в проточки закладывают резиновые манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку. Затем ввертывают пробки маслоспускного отверстия и уровня масла.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЛИТЕРАТУРА

1. Н.Г. Новгородова, Методические указания для выполнения курсовых проектов по дисциплине «Детали машин», «Техническая механика» и «Теоретическая и прикладная механика»(ГОС-2000). Екатеринбург, ФГАОУ ВПО «Рос. Гос. Проф.-пед. Ун-т», 2012. 50 с.

2. Н.Г. Новгородова, Л.Ф. Инжеватова, Е.С. Гурьев.

Методические указания к расчету зубчатых и червячных передач по дисциплине «Детали машин», «Техническая механика» и «Теоретическая и прикладная механика Рос. Гос. Проф.-пед. Ун-т, 2003. 48 с.

3. Курсовое проектирование деталей машин. Учебное пособие для учащихся машиностроительных специальных техникумов/С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп.-м: Машиностроение, 1988 - 416с.

4. Дунаев П.Ф., Леликов О.П.

Детали машин. Курсовое проектирование : Учеб.пособие для машиностроит.спец.техникумов. – 2-е изд., перераб. и доп. – Высш. шк., 1990 - 399с.

Расчет одноступенчатого цилиндрического редуктора