Проектирование операционных технологических процессов обработки заготовок

М Лекция № 7 Страница 4

Лекция №7

Тема № 4: Проектирование операционных технологических процессов обработки заготовок

1.Определение типа оборудования и оснастки.

Уточнение наименования и содержания операции мех. обработки позволяет правильно выбрать станок из имеющегося парка или по каталогу. По типу обработки устанавливают группу станков: токарный, сверлильный, …В соответствии с назначением станка, его компоновкой, степенью автоматизации определяют тип станка: токарный одношпиндельный, многошпиндельный, револьверный, полуавтомат и т.п. Выбор типа станка прежде всего определяется возможностью обеспечить определенное формообразование, выполнение технических требований, предъявляемых к изготавливаемой детали в отношении точности формы, расположения и шероховатости поверхности. Если эти требования выполнимы на различных станках, то при выборе учитывают следующие факторы:

1) соответствие основных размеров станка габаритным размерам обрабатываемой заготовки или нескольких одновременно обрабатываемых заготовок;

- соответствие производительности станка годовой программе выпуска деталей, учет типа производства;

- возможность полного использования станка как во времени, так и по мощности;

- наименьшая затрата времени на обработку;

- наименьшая себестоимость обработки;

- наименьшая отпускная цена станка;

- реальная возможность приобретения станка;

- необходимость использования имеющихся станков.

Для определенного заранее типа производства можно предложить следующие рекомендации по выбору станков. Для единичного производства чаще всего применяют станки, отличающиеся гибкостью и универсальностью формообразования поверхностей, большим диапазоном габаритов обрабатываемых поверхностей и отсутствием автоматизации. К их числу можно отнести универсальные станки с ручным управлением серийного производства, например токарно-винторезные, круглошлифовальные и т.п. В мелкосерийном и серийном производствах используются станки с меньшей универсальностью, но с большей производительностью и автоматизацией управления: токарно-револьверные полуавтоматы, токарно-винторезные с ЧПУ и т.п. Узкая специализация, высокая производительность и высокий уровень автоматизации характерен для станков крупносерийного и массового производства, к ним можно отнести агрегатные станки, гибкие автоматические линии из станков с ЧПУ, жесткие автоматические линии из агрегатных и специальных станков.

Одновременно с выбором станка надо установить вид станочного приспособления, необходимого для выполнения на данном станке намеченной операции. Если это приспособление является принадлежностью станка (патрон, тиски и т.п.), то указывают только его наименование. При использовании универсально-сборного приспособления делают соответствующие указания. Если же для данной операции требуется специальное приспособление, то технолог обычно разрабатывает только схему приспособления или указывает только принцип его устройства. В единичном и мелкосерийном производствах широко применяют обработку в приспособлениях универсального типа (тиски, УДГ, поворотные столы, …). Если же намечается потребность в изготовлении специального приспособления, то сначала необходимо выяснить экономическую целесообразность его применения. В крупносерийном, массовом производствах применяют главным образом специальные приспособления, которые сокращают основное и вспомогательное время больше, чем универсальные, при более высокой точности обработки.

При выборе станка и приспособления для каждой операции необходимо определить и режущий инструмент, обеспечивающий достижение наибольшей производительности, требуемых точности и шероховатости поверхности. Если требуется специальный инструмент, то обязательно должны быть разработаны чертежи его конструкции.

Применение того или иного типа инструмента зависит от следующих основных факторов: вида станка; метода обработки; материала заготовки; ее размера и конфигурации; требуемых точности и шероховатости обрабатываемых поверхностей; типа производства.

При выборе инструмента и установлении метода обработки назначают измерительный инструмент, необходимый для определения размеров поверхностей заготовки и других ее параметров точности. В маршрутную карту заносят наименования, тип, размер. В единичном производстве применяют измерительный инструмент универсального назначения: линейки, штангенциркули, микрометры, нутромеры, глубиномеры и т.п. В серийном и массовом производствах применяют специальный измерительный инструмент – калибры, пробки, шаблоны, а также измерительные приспособления, часто многоместные и автоматизированные (например – ГПЗ-10,…).

2. Определение размеров обрабатываемых поверхностей.

Классификация припусков на обработку.

Чертеж исходной заготовки отличается от чертежа готовой детали прежде всего тем, что на всех обрабатываемых поверхностях предусматриваются припуски, соответственно изменяющие размеры, а иногда и форму заготовок. Форма отдельных поверхностей исходных заготовок определяется с учетом технологии их получения, требующей в ряде случаев определенных уклонов, радиусов закругления и т.п.

Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения готовой детали.

Установление правильных размеров припусков на обработку является ответственной технико-экономической задачей. Назначение чрезмерно больших припусков приводит к непроизводительным потерям материала, превращаемого в стружку; к увеличению трудоемкости мех. обработки; к повышению расхода режущего инструмента и электрической энергии; к увеличению потребности в оборудовании и рабочей силы. При этом затрудняется построение операций на настроенных станках, снижается точность обработки в связи с увеличением упругих отжатий в ТС, и усложняется применение приспособлений.

Назначение недостаточных припусков не обеспечивает удаление дефектных слоев материала и достижения требуемой точности и шероховатости обрабатываемых поверхностей, а также вызывает повышение требований к точности исходных заготовок и приводит к их удорожанию, затрудняет разметку и выверку положения заготовок на станках при обработке по методу пробных ходов и увеличивает опасность появления брака.

Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции. Операционный припуск равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию.

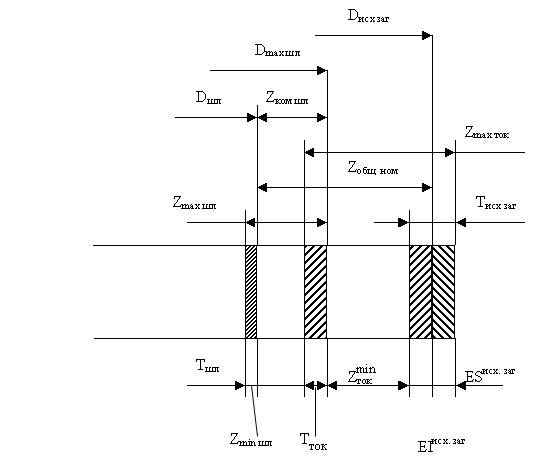

Рассмотрим схему расположения припусков и допусков на обработку вала за две операции (точение и шлифование).

(1)

(2)

где Zi ном – номинальный (расчетный) припуск на отдельную операцию;

n – общее число операций обработки детали.

- Разность наименьшего предельного размера до обработки и наибольшего предельного размера после обработки на данной операции.

- Разность наибольшего предельного размера до обработки и наименьшего предельного размера после обработки на данной операции.

(3)

где ТАi-1 и ТАi – допуски для предшествующей и последующей операции или передов.

Допуск припуска – это разность между максимальными и минимальными значениями размера припуска.

Номинальный операционный припуск Zi ном – разность номинальных размеров изделия до и после обработки на данной операции.

(4)

При определении номинального припуска для первой операции обработки заготовки, имеющей симметричное расположение поля допуска, в формулу (4) вводится не все поле допуска, а только его минусовая часть, расположенная «в тело», т.е. нижнее отклонение.

При ориентировочных расчетах можно принять

(5)

Формулы (4) и (5) показывают, что всякое расширение допусков для предшествующих операций неизбежно вызывает увеличение припуска на обработку для последующих, что обычно ведет к снижению производительности последующих операций. И наоборот, при уменьшении припуска на обработку для данной операции приходится соответственно повышать точность, а следовательно, и стоимость предшествующей обработки.

Наименьший операционный припуск складывается из отдельных элементов, связанных с различными погрешностями.

(6)

где Z1 – слой металла, который надо удалить с заготовки для устранения неровностей после предыдущей обработки и дефектного слоя металла:

для тел вращения (7)

при односторонней обработке (8)

Z2 – слой металла, удаляемый для компенсации погрешности формы и пространственных отклонений в расположении обрабатываемых поверхностей относительно базовых поверхностей исходной заготовки.

Z3 – слой металла, удаляемый для компенсации погрешности установки заготовки.

Во всех случаях минимальный припуск не должен быть меньше минимальной толщины стружки, которую может снять режущий инструмент.

Значение составляющих RZi-1, hi-1, Z2 и Z3 приводятся в справочной литературе, при этом часто используются обозначения:

hT; Z2; Z3

Приведенные формулы показывают, что припуск по существу, является компенсатором всех погрешностей предыдущей обработки заготовки и погрешностей, связанных с выполнением данной технологической операции.

Изложенный расчетно-аналитический метод применяется в крупносерийном и массовом производствах. В единичном и серийном производстве часто пользуются нормативными таблицами припусков.

Проектирование операционных технологических процессов обработки заготовок